ĐỒ ÁN THIẾT KẾ QUI TRÌNH CÔNG NGHỆ CHẾ TẠO DỤNG CỤ CẮT GIA CÔNG GỖ

NỘI DUNG ĐỒ ÁN

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

1.Tên đề tài :

THIẾT KẾ QUI TRÌNH CÔNG NGHỆ CHẾ TẠO DỤNG CỤ CẮT CHO GIA CÔNG GỖ.

2. Số liệu ban đầu :

- Sản lượng : 5000ct/năm.

- Kích thước : đường kính

3. Nội dung thuyết minh tính toán :

- Tổng quan về sản xuất đồ gỗ , dụng cụ cắt gỗ tại khu vực tp hcm, đồng nai , bình dương.

- Tổng quan về gia công gỗ và dụng cụ cắt cho ngành chế biến gỗ.

- Tìm hiểu vật liệu ,công nghệ chế tạo dụng cụ cắt , máy mày dụng cụ cắt ( cho ngành chế biến gỗ).

- Thiêt kế qui trình công nghệ đúc thân dao tubi

- Nghiên cứu các kết cấu thân dao

- Xác định phương pháp tạo phôi

- Thiết kế đúc

Thiết kế lõi

Thiết kế khuôn

- Tính giá thành

4.Các bản vẽ

Bản vẽ chi tiết .

Bản vẽ lắp.

Tài liệu thiết kế .

Mục lục....................................................................................................................................... trang

PHẦN 1 : TỔNG QUAN.............................................................................................. 12

CHƯƠNG I. TỔNG QUAN VỀ SẢN XUẤT CỦA NGÀNH CÔNG NGHIỆP GỖ

TẠI THÀNH PHỐ HỒ CHÍ MINH, ĐỒNG NAI, BÌNH DƯƠNG....................................... 12

1.Quy mô, năng lực................................................................................................................... 12

2. Thị trường sản xuất1

3. Các sản phẩm gỗ xuất khẩu................................................................................................. 13

4. Gỗ mỹ nghệ ở Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai.................................. 14

5. Nguyên liệu gỗ...................................................................................................................... 15

6. Các cơ chế và chính sách hỗ trợ của nhà nước................................................................ 15

CHƯƠNG II. TỔNG QUAN VỀ GIA CÔNG GỖ VÀ DỤNG CỤ CẮT

CHO NGÀNH CHẾ BIẾN GỖ.................................................................................................. 18

1 Khái niệm về cắt gọt và phân loại cắt gọt gỗ:.................................................................... 18

1.1.Khái niện về cắt gọt :............................................................................................. 18

1.2.Phân loại các dạng gia công cắt gọt gỗ ............................................................... 19

1.2.1. Phân loại theo mục đích và phương pháp gia công .......................... 19

1.2.2 Phân loại theo đặc điểm của quá trình căt gọt gỗ :............................. 19

2. Dao cắt gọt gỗ........................................................................................................................ 20

2.1 Phân loại dao cắt.................................................................................................. 20

2.2 Hình dạng hình học và thông số góc của dao cắt.............................................. 21

2.3.Vật liệu dao cắt :..................................................................................................... 22

PHẦN 2:THIẾT KẾ QUI TRÌNH CÔNG NGHỆ

ĐÚC THÂN DAO TUBI........................................................................................................... 26

CHƯƠNG I.Nghiên cứu các kết cấu thân dao:..................................................................... 32

* Phân loại dao Tubi:................................................................................................................ 32

CHƯƠNG II.Phương pháp tạo phôi:....................................................................................... 32

1.Đúc trong khuôn cát:............................................................................................................. 34

2.Đúc đặc biệt:.......................................................................................................................... 35

CHƯƠNG III.Thiết kế đúc:...................................................................................................... 37

3.1 Thiết kế lõi:......................................................................................................................... 37

3.1.1 Lõi bằng kim loại:........................................................................................................... 39

3.1.2 Lõi bằng hỗn hợp cát:..................................................................................................... 39

3.2.Tổng Quan Thiết Kế Khuôn:............................................................................................. 40

3.2.1 Phân loại:.......................................................................................................................... 40

3.2.2.Yêu cầu đối với khuôn kim loại:.................................................................................. 40

3.2.3.Tính toán chiều dày thành khuôn:................................................................................ 40

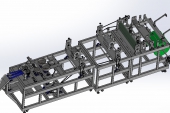

THIẾT KẾ KHUÔN ĐÚC DAO PHAY TRỤ.......................................................................... 43

3.2.7.Khuôn di động:................................................................................................................ 43

3.2.8.Khuôn cố định:................................................................................................................ 43

3.2.9.Bản vẽ lắp khuôn đúc:.................................................................................................... 44

THIẾT KẾ KHUÔN ĐÚC DAO PHAY ĐĨA........................................................................... 45

3.2.10.Khuôn di động:.............................................................................................................. 45

3.2.11.Khuôn cố định:.............................................................................................................. 45

3.2.12.Bản vẽ lắp khuôn đúc:................................................................................................. 46

3.3 Sự trao đổi nhiệt trong quá trình điền đầy hệ thống rót và khuôn:............................. 46

QUI TRÌNH CÔNG NGHỆ ĐÚC TRONG KHUÔN KIM LOẠI.......................................... 49

PHẦN3: CHẾ TẠO DAO TUBI CHO GIA CÔNG CẮT GỌT GỖ

TỪ PHÔI CÁN. (SVTH: ĐOÀN CÔNG TRỊ )........................................................................ 52

CHƯƠNG I. Xác định dạng sản xuất...................................................................................... 52

CHƯƠNG II. CHỌN PHƯƠNG ÁN VÀ PHƯƠNG PHÁP GIA CÔNG.............................. 54

1. Bảng đánh dấu ...................................................................................................................... 54

2.Phương pháp gia công các bề mặt chi tiết :........................................................................ 54

3. Chọn chuẩn công nghệ......................................................................................................... 54

4. Chọn phương án thiết kế công nghệ:................................................................................. 54

5.Phân tích và chọn phương án gia công:.............................................................................. 59

CHƯƠNG III .Quy trình công nghệ chế tạo dao tubi từ phôi cán...................................... 61

1.Nguyên công II : Tiện mặt đầu , mặt bậc , khoan , tiện móc lỗ....................................... 63

2. Nguyên công III : Tiện mặt đầu , mặt bậc còn lại, mặt trụ ngoài :................................. 65

3.Nguyên công IV: mài 2 mặt đầu ......................................................................................... 66

4. Nguyên công V : Doa lỗ trụ trong :.................................................................................... 67

5. Nguyên công VI : Tiện trụ ngoài , tiện rãnh ren k=2 ,p=36........................................... 71

6. Nguyên công VII: phay rãnh :............................................................................................. 73

7. Nguyên công VIII : phay rãnh :........................................................................................... 74

8. Nguyên công IX: phay bỏ răng thừa.................................................................................. 75

9. Nguyên công X : nhiệt luyện.............................................................................................. 76

10. Nguyên công XI : Hàn mảnh hợp kim............................................................................. 79

11.Nguyên công XII : mài lỗ.................................................................................................... 80

12.Nguyên công XIII: mài mặt trước...................................................................................... 80

13.Nguyên công XIV: mài mặt sau......................................................................................... 81

14. Nguyên công XV : cân bằng động.................................................................................... 82

CHƯƠNG IV.TÍNH TOÁN THIẾT KẾ ĐỒ GÁ..................................................................... 83

1.Tính toán thiết kế đồ gá phay.............................................................................................. 83

2. Tính toán thiết kế đồ gá doa................................................................................................ 87

CHƯƠNG V. Tính giá thành cho sản phẩm.......................................................................... 90

PHẦN 4: THIẾT KẾ ĐỒ GÁ MÀI CHÉP HÌNH GIA CÔNG DAO TUBI

BẰNG NGUYÊN LÝ THỦY LỰC

CHƯƠNG I: DẨN NHẬP........................................................................................................ 92

1.Lựa chọn đề tài:..................................................................................................................... 92

2.Giới hạn đề tài:....................................................................................................................... 93

Chương II: TỔNG QUAN VỀ MÁY MÀI VÀ ĐÁ MÀI........................................................ 95

1.Tổng quan về máy mài:......................................................................................................... 97

2.Tổng quan về đá mài:............................................................................................................ 99

CHƯƠNG III: CƠ SỞ THIẾT KẾ............................................................................................. 111

I.Lý thuyết về nguyên lý chép hình băng thủy lực:............................................................. 111

1.Cơ cấu chép hình hai tọa độ: .............................................................................................. 112

2.Cơ cấu truyền động thủy lực tùy động:.............................................................................. 112

3.Cơ cấu dẫn động thủy lực của thiết bị chép hình:............................................................ 113

4.Cơ cấu dẫn động thủy lực của máy gia công chép hình:.................................................. 113

CHƯƠNG IV: THƯC HIỆN ĐỀ TÀI................................................................................. 115

I.Van trượt có hai mép điều khiển:......................................................................................... 115

II.CƠ CẤU CHÉP HÌNH BẰNG DẦU ÉP............................................................................... 116

1..SƠ ĐỒ NGUYÊN LÝ CHÉP HÌNH..................................................................................... 114

2..Cấu tạo và nguyên lý hoạt động:........................................................................................ 116

III..Nguyên cứu bản vẽ chi tiết ............................................................................................... 117

IV.Mài hình dạng prophin lưỡi cắt:........................................................................................ 118

1.Xác định dạng sản xuất......................................................................................................... 118

2.Mài hình dạng prophin lưỡi cắt:.......................................................................................... 118

3.Tính toán độ chính xác gia công......................................................................................... 120

V.TÍNH TOÁN THIẾT KẾ CƠ CẤU PHÂN ĐỘ GIÁN TIẾP............................................... 120

TÍNH TOÁN VÀ THIẾT KẾ PHẦN THỦY LỰC.................................................................. 121

PHẦN 1 : TỔNG QUAN

CHƯƠNG I. TỔNG QUAN VỀ SẢN XUẤT CỦA NGÀNH CÔNG NGHIỆP GỖ TẠI THÀNH PHỐ HỒ CHÍ MINH, ĐỒNG NAI, BÌNH DƯƠNG.

1.Quy mô, năng lực sản xuất

Hiện nay nhu cầu tiêu thụ sản phẩm gỗ trên thế giới tăng đáng kể, với mức tăng tối thiểu 8%/năm. (374 doanh nghiệp), các công ty trách nhiệm hữu hạn và do chính sách đầu tư nước ngoài từ Singapore, Đài Loan, Malayxia, Na Uy, Trung Quốc, Thụy Điển… đang hoạt động trong lĩnh vực sản xuất và chế biến các sản phẩm gỗ tại Việt Nam, với tổng số vốn đăng ký lên đến 105 triệu USD. Đa số các công ty sản xuất và chế biến các sản phẩm gỗ tập trung chủ yếu ở các tỉnh miền Nam (T.P Hồ Chí Minh, Bình Dương, Đồng Nai…), các tỉnh miền Trung và Tây Nguyên (Bình Định, Gia Lai, Đắc Lắc…), một số công ty, thường là các công ty sản xuất và xuất khẩu đồ gỗ mỹ nghệ, tập trung ở các Ngành biến gỗ ở thành phố Hồ Chí Minh, Bình Dương, Đồng Nai đang phát triển với tốc độ rất nhanh trong những năm gần đây, vươn lên là một trong 7 mặt hàng đem lại kim ngạch xuất khẩu hàng gỗ chế biến lớn nhất ở khu vực miền nam. Hiện cả nước có khoảng 2.000 doanh nghiệp chế biến gỗ với năng lực chế biến 2,2 – 2,5 triệu ét khối gỗ tròng mỗi năm, trong đó có 450 công ty chuyên sản xuất xuất khẩu (120 công ty chuyên sản xuất hàng ngoài trời và 330 công ty sản xuất hàng nội thất).

Các doanh nghiệp sản xuất và chế biến gỗ ở Việt Nam bao gồm các công ty nhà nước tỉnh phía Bắc và khu vực đồng bằng sông Hồng như Hà Nội, Bắc Ninh, Hà Tây, Vĩnh Phúc…Nhìn chung quy mô của các xí nghiệp sản xuất đồ gỗ xuất khẩu là các xí nghiệp vừa và nhỏ, sản xuất kết hợp giữa thủ công và cơ khí. Các doanh nghiệp sản xuất các mặt hàng đồ gỗ công nghiệp thường có sự đầu tư mới về các trang thiết bị và công nghệ tiên tiến phục vụ sản xuất, trong khi đó đại bộ phận các doanh nghiệp sản xuất đồ gỗ mỹ nghệ có hệ thống thiết bị khá lạc hậu, không đáp ứng được yêu cầu của các đơn hàng lớn hay các thị trường yêu cầu chất lượng cao.

2. Thị trường

Hầu hết các sản phẩm đồ gỗ cảu các doanh nghiệp Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai chịu sự cạnh tranh gay gắt từ các doanh nghiệp của Trung Quốc, Thái Lan, Indonesia, Malaysia, các nước Đông Âu và Mỹ La Tinh. Chỉ tính riêng Trung Quốc đã có trên 50.000 cơ sở sản xuất với hơn 50 triệu nhân công và sản xuất với doanh số gần 20 tỷ USD. Thị trường xuất khẩu đồ gỗ của Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai đã có nhiều biến chuyển mạnh mẽ trong những năm gần đây, từ chỗ tập trung vào các thị trường trung chuyển như Đài Loan, Singapore, Hàn Quốc… để tái xuất khẩu sang một nước thứ ba, đến nay đã xuất khẩu trực tiếp sang các thị trường của người tiêu dùng. Hiện tại, các sản phẩm đồ gỗ của Việt Nam có mặt ở 120 quốc gia và vùng lãnh thổ trên thế giới, với các chủng loại sản phẩm đa dạng, từ hàng trang trí nội thất trong nhà, hàng ngoài trời… đến các mặt hàng dăm gỗ. Kim ngạch xuất khẩu gỗ liên tục tăng. Chỉ tính riêng các mặt hàng gỗ và đồ gỗ được sản xuất trên dây chuyền công nghiệp, năm 1998 mới đạt 135 triệu USD và ước lên tới 1 tỷ USD năm 2004.

Trong những năm tới, ngoài việc duy trì và phát triển các thị trường truyền thống (cả thị trường trung chuyển và thị trường người tiêu dùng trực tiếp) để thông qua đó uy tín và chất lượng của sản phẩm gỗ xuất khẩu Việt Nam tiếp cận nhanh hơn tới người tiêu dùng, ngành gỗ Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai sẽ tập trung phát triển mạnh một số thị trường mục tiêu, có nền kinh tế phát triển ổn định, sức mua ổn định và nhu cầu liên tục tăng, các thể chế về kinh doanh, thương mại hoàn thiện, hệ thống phân phối rộng khắp và năng động, bao gồm: EU, Mỹ, Nhật Bản và Cộng hòa Liên bang Nga Khách hàng chủ đạo đối với các sản phẩm gỗ Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai được xác định là nhà nhập khẩu và các nhà phân phối. Thực tế năng lực tài chính tiếp thị, nghiên cứu thị trường và phát triển sản phẩm của các doanh nghiệp ở Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai còn yếu, nên nếu trực tiếp thiết lập các kênh phân phối, mạng lưới tiêu thụ và nghiên cứu nhu cầu phát triển của thị trường sẽ thực sự rất khó khăn đối với mỗi doanh nghiệp. Việc sử dụng những kênh phân phối hiện có và khả năng phát triển thị trường của các nhà phân phối và nhập khẩu tại các thị trường lớn và giải pháp hữu hiệu nhất để tăng sản lượng thâm nhập thị trường đồng thời tiết kiệm chi phí cho công tác tiếp thị.

3. Các sản phẩm gỗ xuất khẩu.

Sản phẩm gỗ xuất khẩu của Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai từ chỗ chỉ là sản phẩm thô (gỗ tròn, gỗ xẻ) đã phát triển lên một trình độ gia công cao hơn, áp dụng công nghệ tẩm, sấy, trang trí bề mặt… xuất khẩu các sản phẩm hoàn chỉnh, sản phẩm có giá trị gia tăng về công nghệ và lao động. Có thể chia các sản phẩm gỗ xuât khẩu của Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai 4 nhóm chính:

Nhóm thứ nhất: Nhóm sản phẩm đồ mộc ngoài trời bao gồm các loại bàn ghế, vườn, ghế băng, df che nắng, ghế xích đu… làm hoàn toàn từ gỗ hoặc kết hợp với các vật liệu khác như sắt, nhôm, nhựa…

Nhóm thứ hai: Nhóm sản phẩm đồ mộc trong nhà bao gồm các loại bàn ghế, giường tủ, giá kê sách, đồ chơi, ván sàn… làm hoàn toàn từ gỗ hay gỗ kết hợp với các vật liệu khác như da, vải…

Nhóm thứ ba: Nhóm đồ mỹ nghệ chủ yếu từ gỗ rừng tự nhiên bao gồm bàn, ghế, tủ… áp dụng các công nghệ chạm, khắc, khảm.

Nhóm thứ tư: Sản phẩm dăm gỗ sản xuất từ gỗ rừng trồng mọc nhanh như gỗ keo, gỗ bạch đàn…

Hiện nay, hàng gỗ chế biến xuất khẩu sang thị trường Mỹ chủ yếu là bàn ghế ngoài trời làm từ gỗ cứng trong khi hàng tới thị trường Nhật Bản và EU chủ yếu là đồ dùng trong nhà làm từ gỗ mềm.

4. Gỗ mỹ nghệ ởThành Phố Hồ Chí Minh, Bình Dương, Đồng Nai.

Bên cạnh sự phát triển của ngành công nghiệp gỗ chế biến, nghề gỗ mỹ nghệ Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai cũng đang có sự phát triển mạnh mẽ cả về lượng và chất.

Thành phố Hồ Chí Minh hay, Bình Dương, Đồng Nai ngay tại các làng nghề. Các sản phẩm gỗ mỹ nghệ không chỉ có chất lượng mà còn vô cùng phong phú về mẫu mã phục vụ cho mọi nhu cầu của cuộc sống, từ đồ trang trí nội thất như bàn, ghế, tủ, đèn… đến các loại tượng, đồ trang sức, đồ dùng nhà bếp…, đã được đưa đến hơn 100 quốc gia trên thế giới, trong đó phải kể đến các thị trường lớn như Nhật, Mỹ, Đài Loan, Hồng Kông, các nước Châu Âu đem lại kim ngạch xuất khẩu hàng năm trên 30 triệu USD.

5. Nguyên liệu gỗ.

Nguồn nguyên liệu cho sản phẩm gỗ xuất khẩu từ chỗ dựa vào rừng tự nhiên là chính đã chuyển sang dựa vào nguồn gỗ nhập khẩu và gỗ rừng trồng. Theo số liệu của Bộ Nông nghiệp và Phát triển nông thôn, diện tích rừng tự nhiên hiện có của Việt Nam là 9.44 triệu ha, trữ lượng 720.9 triệu m3 gỗ. Để bảo vệ môi trường và đảm bảo sự phát triển bền vững, Chính phủ đã giới hạn khai thác gỗ từ những rừng tự nhiên tại địa phương chỉ khoảng 300.000m3 mối năm trong giai đoạn 2000 đến 2010, củ yếu để phục vụ cho nhu cầu xây dựng, sản xuất đồ gỗtrong nước (250.000 m3) và sản xuất hàng mỹ nghệ xuất khẩu (50.000 m3).

Để bù đắp sự thiếu hụt về nguyên liệu gỗ rừng tự nhiên, hàng năm Viêt Nam phải nhập khẩu khoảng 250.000 đến 300.000 m3 gỗtừ các nước lân cận và tăng cường sử dụng gỗ rừng trồng, ván nhân tạo để sản xuất hàng xuất khẩu.

6. Các cơ chế và chính sách hỗ trợ của nhà nước

Với xuất nhập khẩu, chính phủ ban hành Nghị định số 57/1998/NĐ-CP ngày 31/7/1998, Quyết định 65/1998/QĐ-TTg ngày 24/3/1998 của Thủ tướng Chính phủ và Thông tư 122/1999/TT-BNN PTNT ngày 27/3/1998 của Bộ Nông nghiệp và Phát triển Nông thôn nhằm quản lý việc xuất khẩu đồ gỗsản xuất từ rừng tự nhiên trong nước, đồng thời khuyến khích và tạo điều kiện thuận lợi cho việc nhập khẩu gỗ nguyên liệu cũng như xuất khẩu sản phẩm gỗ từ rừng trồng, gỗ nhập khẩu. Biểu thuế xuất khẩu, thuế nhập khẩu đã xây dựng các mức thuế suất cụ thể, có phân biệt đối với các sản phẩm xuất khẩu được làm từ gỗ rừng tự nhiên chịu thuế suất cao hơn sản phẩm làm từ gỗrừng trồng. Gỗ rừng tự nhiên có mức thuế suất bình quân là 5-10%, sản phẩm từ gỗ rừng trồng thuế suất 0%.

Ngoài ra, các chính sách tín dụng hỗ trợ xuất khẩu thông qua Quỹ hỗ trợ phát triển, chính sách thưởng xuất khẩu cũng là động lực thúc đẩy xuất khẩu các mặt hàng gỗ của Thành Phố Hồ Chí Minh, Bình Dương, Đồng Nai.

Theo số liệu thống kê thì tình hình xuất khẩu gỗ trong quý I-2010 vẫn tốt, đứng đầu trong nhóm các mặt hàng xuất khẩu chủ lực của tỉnh về kim ngạch. Tuy nhiên, ghi nhận ý kiến từ các doanh nghiệp (DN) cho thấy, hiện ngành gỗ vẫn đang đối mặt với nhiều thách thức...

Kim ngạch xuất khẩu gỗ vẫn tăng

Kim ngạch xuất khẩu gỗ của Bình Dương trong 3 tháng đầu năm rất khả quan, đạt hơn 271 triệu USD và tăng 4,4% so cùng kỳ năm 2009. Đây là thông tin đáng mừng trong tình hình khách quan không thuận lợi do ảnh hưởng suy thoái kinh tế toàn cầu tác động. Các DN hoạt động ổn định và hiệu quả là: Trường Thành, Hiệp Long, Tiến Triển, Trần Đức, Minh Dương... Theo đánh giá từ Sở Công Thương, đạt được kết quả này là nhờ các DN gỗ Bình Dương đã nỗ lực trong việc xúc tiến thương mại mở rộng thị trường mới, đầu tư thiết bị công nghệ và đa dạng mẫu mã sản phẩm, đặc biệt là có chiến lược hợp lý trong hoạt động sản xuất - kinh doanh phù hợp với tình hình khó khăn.

Điểm thuận lợi trong xuất khẩu sản phẩm của các DN gỗ Bình Dương là thị trường mở rộng trên cả trăm quốc gia và vùng lãnh thổ, trong đó thị trường châu Á, Bắc Mỹ, châu Âu, châu Úc là những thị trường chủ lực. Điều này cho thấy ngành gỗ tỉnh nhà chuyển biến đúng hướng, từ chỗ tập trung vào một số thị trường truyền thống và trung chuyển sang nước thứ ba, thì hiện nay sản phẩm gỗ của Bình Dương đã trực tiếp xuất sang các nước có người tiêu dùng

Theo ý kiến từ các nhà quản lý, lợi thế trong môi trường đầu tư của Bình Dương cũng là lý do cho ngành gỗ phát triển. Vấn đề này hoàn toàn có cơ sở bởi lẽ, hiện nay Bình Dương đã thu hút hơn 500 DN hoạt động sản xuất, chế biến gỗ (trong đó có đến 200 DN nước ngoài với số vốn cả tỷ USD); chiếm đến 25% số lượng DN và 50% kim ngạch xuất khẩu gỗ của cả nước. Sự tham gia của các DN nước ngoài cùng nhiều DN lớn trong nước vốn có nhiều kinh nghiệm tập trung trên cùng địa bàn không chỉ đưa ngành gỗ phát triển nhanh, mà còn là nguyên nhân giúp ngành gỗ tỉnh nhà có mức tăng trong quý I-2009, dù tình hình xuất khẩu gỗ cả nước giảm mạnh. (Theo báo điện tử Bình Dương). Tình hình xuất khẩu gỗ và sản phẩm gỗ tháng 3, 3 tháng đầu năm 2010 Theo số liệu thống kê, kim ngạch xuất khẩu gỗ và sản phẩm gỗ của thành phố Hồ Chí Minh, Bình Dương, Đồng Nai trong tháng 3/2010 đạt 206,3 triệu USD, tăng 30,9% so với tháng trước. Tính chung trong quý I/2010, kim ngạch xuất khẩu sản phẩm gỗ của Việt Nam đạt 563,6 triệu USD....

Như vậy, sau khi liên tục giảm sút trong tháng 1 và tháng 2, thì sang tháng 3, xuất khẩu sản phẩm gỗ của Việt Nam đã có tín hiệu lạc quan. Tính chung trong quý I/2009, kim ngạch xuất khẩu sản phẩm gỗ của Việt Nam đạt 563,6 triệu USD, giảm 17,6% so với cùng kỳ năm 2008.

Cơ cấu các mặt hàng sản phẩm gỗ xuất khẩu trong tháng 3/2009

tỷ trọng tính theo kim ngạch

|

Gỗ nguyên liệu, ván, ván sàn |

5,7% |

|

Ghế |

22,3% |

|

Nội thất, đồ dùng nhà bếp |

3,0% |

|

Nội thất phòng khách, phòng ăn |

26,8% |

|

Khung gương, khung tranh |

0,5% |

|

Nội thất phòng ngủ |

27,8% |

|

Gỗ mỹ nghệ |

1,0% |

|

Nội thất văn phòng ngủ |

27,8% |

|

Gỗ mỹ nghệ |

1,0% |

|

Nội thất văn phòng |

5,1% |

|

Dăm gỗ |

6,1% |

|

Loại khác |

1,7% |

Qua bảng cơ cấu các mặt hàng sản phẩm gỗ xuất khẩu trong tháng 3/2010, thì kim ngạch xuất khẩu đồ nội thất dùng trong phòng ngủ đạt cao nhất với 56,2 triệu USD, tăng 27,7% so với tháng trước.Như vậy, sau khi giảm sút trong tháng 2 (giảm 20,4%), thì sang tháng 3 xuất khẩu đồ nội thất dùng trong phòng ngủ của Việt Nam đã tăng. Tính chung, trong quý I/2009, kim ngạch xuất khẩu đồ nội thất dùng trong phòng ngủ của Việt Nam đạt 155,4 triệu USD, giảm 1,7% so với cùng kỳ năm 2008.Mặc dù trong quí I/2009, xuất khẩu đồ nội thất dùng trong phòng ngủ của Việt Nam giảm, tuy nhiên so với mức giảm 17,6% của toàn ngành, thì có thể thấy rằng xuất khẩu đồ nội htất dùng trong phòng ngủ của Việt Nam là có triển vọng. Các mặt hàng xuất khẩu chính trong tháng là: mặt hàng giường và các bộ phận của giường đạt 26,6 triệu USD, tăng 37,8% so với tháng trước; mặt hàng tủ đạt 16 triệu USD, tăng 61,2%; mặt hàng bàn trang điểm đạt 3,5 triệu USD, tăng 25%; mặt hàng tủ đầu giường đạt 2,5 triệu USD, tăng 25%; mặt hàng bàn ghế đạt 1,9 triệu USD, giảm 64,8%; mặt hàng nôi em bé đạt 1,2 triệu USD, tăng 100%... Các thị trường xuất khẩu chính của Việt Nam trong tháng là Mỹ, Nhật Bản, Anh, Ôxtrâylia, Hàn Quốc, Canada, Hồng Kông, Đức, Đài Loan, HàLan….Tiếp đến là đồ nội thất dùng trong phòng khách và phòng ăn, với kim ngạch xuất khẩu trong tháng đạt 54,1 triệu USD, tăng 46,2% so với tháng trước, các mặt hàng đồ nội thất dùng trong phòng khách và phòng ăn của Việt Nam xuất khẩu chính trong tháng là: mặt hàng bàn ghế đạt kim ngạch 22 triệu USD, tăng 76% so với tháng trước; mặt hàng tủ đạt 16 triệu USD, tăng 60%; mặt hàng bàn ăn đạt 1,4 triệu USD, tăng 9,8%; mặt hàng kệ TV đạt 1,2 triệu USD, giảm 29,4%; mặt hàng kệ sách đạt 903 nghìn USD, tăng 25,9%....Các thị trường xuất khẩu đồ nội thất dùng trong phòng khách và phòng ăn chủ yếu của Việt Nam trong tháng là Mỹ, Nhật Bản, Anh, Hà Lan, Đức, Ôxtrâylia, Hàn quốc, Italia….

Kim ngạch xuất khẩu mặt hàng ghế khung gỗ của Thành Phố Hồ Chí Minh, Bình Dương, Đồng Naitrong tháng 3/2010 đạt 44,9 triệu USD, tăng 19,1% so với tháng trước. Tính chung, trong quý I/2010 , tổng kim ngạch xuất khẩu mặt hàng ghế khung gỗ của Việt Nam đạt 137,3 triệu USD, giảm 35,6% so với cùng kỳ năm 2009. Các thị trường xuất khẩu mặt hàng ghế khung gỗ chính của Việt Nam trong tháng là: Mỹ, Anh, Đức, Tây Ban Nha, Nhật Bản, Pháp, Hà Lan, Thuỵ Điển, Bỉ, Hàn Quốc…

CHƯƠNG II. TỔNG QUAN VỀ GIA CÔNG GỖ VÀ DỤNG CỤ CẮT CHO NGÀNH CHẾ BIẾN GỖ.

1 Khái niệm về cắt gọt và phân loại cắt gọt gỗ:

1.1.Khái niện về cắt gọt :

Cắt gọt là một quá trình công nghệ , nhờ tác dụng trực tiếp của dao và phôi được phân chia theo một quỹ đạo xác định nhằm tạo ra sản phẩm có hình dạng và kích thước cho trước .

Phoi thường là một phần vật chất thường rất nhỏ, được cắt ra từ phôi , sau một lần chuyển động của dao hoặc phôi . Phoi được tạo ra phù hợp với khả năng cắt của dao và máy.

Chuyển động của dao và phôi cần thiết đủ để cắt một phoi người ta gọi là chuyển động cắt gọt.

Chuyển động của dao và phôi để đảm bảo cho lần cắt tiếp theo để tạo rap hoi mới , người ta gọi là chuển động ăn dao.

Khoảng cách giữa hai lần chuyển động ăn dao chính gọi là chiều dày phoi. Trong quá trình cắt gọt không có chuyển động ăn dao mà có chuyển động cắt gọt , đường quỹ đạo dao vẽ nên gọi là quỹ đạo cắt gọt, ở thời điểm không có chuyển động chuyển động cất gọt mà có chuyển động ăn dao , thì quỹ đạo dao vẽ nên gọi là quỹ đạo ăn dao , khi cả hai chuyển đồng thời thực hiện thì quỹ đạo dao vẽ nên thì gọi là quỹ đạo tương đối hay còn gọi là quỹ đạo cắt gọt thực.

Bề mặt quỹ đạo dao vẽ nên trên phôi sau một lần chuyển động được gọi là mặt cắt.

Tốc độ của dao hay phôi theo quỹ đạo cắt gọt gọi là tốc độ cắt. Hay là quảng đường đi được của dao hay phôi theo quỹ đạo cắt gọt trong một đơn vị thời gian ký hiêu V , đơn vị met/giây (m/s)

Tốc độ của dao hay phôi theo quỹ đạo ăn dao gọi là tốc độ ăn dao. Hay là quảng đường đi được của dao hay phôi theo quỹ đạo dao trong một đơn vị thời gian, ký hiệu U , đơn vị mét/phút (m/p) .

Trong hay chuyển động đồng thời tốc độ mũi dao sẽ bằng tốc độ hai vectow trên , được gọi là tốc đọ tương đối hay tốc độ thực của dao , ky hiệu vt . Như vậy : Tốc độ thực của dao hoặc phôi theo quỹ đạo thực trong một đơn vị thời gian.

1.2 Phân loại các dạng gia công cắt gọt gỗ .

1.2.1. Phân loại theo mục đích và phương pháp gia công .

Có 3 phương pháp :

- Phương pháp gia công cơ : trong quá trình này chủ yếu sử dụng tác dụng của cơ học là chủ yếu để tạo ra sự thay đổi vè hình dạng và kích thước của phôi . Chủ yếu có 4 dạng sau :

- Gia công cắt gọt : nhờ tác dụng cơ học thông qua dao cắt để tạo ra sự thay đổi của phôi thành thành phẩm theo một hình dạng và kích thước cho trước .

- Gia công áp lực : dưới tác dụng của áp lực làm thay đổi hình dạng và kich thước

( nén , uốn , kéo ..)mà không làm thay đổi mối liên kết giữa các phần tủ vật được gia công – phôi .

- Gia công tách chẻ : tác dụng cơ học làm thay đổi hình dạng và kích thước của phôi, xong thành phẩm thường không theo kích thước cho trước .

- Gia công va đập : chủ yếu nhờ vào các kiểu công cụ khác nhau .

- Phương pháp gia công cơ hóa

Là dạng gia công kết hợp giữa cơ học và có sự tham gia của hóa chất để biến gỗ - phôi thành thành phẩm

- Phương pháp gia công hóa hoc :

Là có sự tham gia của hoa chất làm thay đổi hẳn cấu tạo của tế bào gỗ.

1.2.2 Phân loại theo đặc điểm của quá trình căt gọt gỗ :

- Cắt gọt cơ bản :

Đặc điểm của quá trình này là có sự hạn chế của một số yếu tố tham gia vào quá trình cắt gọt nhằm đưa đến dạng cắt gọt đơn giản nhất .

Dạng cắt gọt đơn giản có đặc điểm sau :

- Quá trình cắt gọt được thực hiện ở một cạnh chính của dao cắt , dao phải có dạng hình nêm, các mặt trước và mặt sau của dao cắt phải là mặt phẳng , các góc trước và sau phải cố định, độ dài của cạnh cắt phải lớn hơn hoặc bằng chiều rộng của phôi và chiều rộng của phoi .Dạng cắt này là dạng cắt hở . Nếu trong trường hợp quá trình cắt gọt được thực hiện ở hai cạnh cắt , chiều rộng của dao bằng chiều rộng của phoi, chiều rộng của phôi lớn hơn chiều rộng của dao đượ gọi là cắt bán kín . Nếu quá trình cắt được tiến hành cả 3 cạnh cắt của dao , chiều rộng của dao nhỏ hơn chiều rộng của phôi và phoi . được gọi là cắt kín .

- Quỹ đạo cắt gọt thực của dao phải là đường thẳng , tốc độ cắt , tốc độ ăn dao là cố định hướng của tốc độ cắt phải vuông góc với cạnh cắt và là một đại lượng không đổi .

- Chiều day của phoi phải là một đại lượng không đổi .

- Mặt phẳng chuyển động của mũi dao và hương chuyển động thực của dao phải song song hoặc vuông góc với chiều của thớ gỗ . Từ đặc điểm này trong cắt gọt gỗ có thể có ba trường hợp cắt gọt cơ bản : cắt ngang , căt dọc , cắt bên .

- Cắt gọt chuyên dùng :

Các dạng cắt gọt được ứng dụng những trường hợp gia công cụ thể nhằm mục đích công nghệ nhất định như cưa , phay , bào , lạng …

2. Dao cắt gọt gỗ :

Dụng cụ cắt đóng một vai trò hết sức quang trọng . Dụng cu chế tạo phải đáp ứng được các yêu cầu sau : gia công với năng suất cao , chất lượng gia công ( độ nhám bề mặt và độ chính xác gia công, có khả năng chống hao mòn mũi cắt để co tuổi thọ dài cả về khoảng thời gian giữa hai lần mài và cả tổng thời gian sử dụng , an toàn trong sử dụng , dễ chế tạo, lắp ráp, đơn giản , gọn nhẹ ..

2.1 Phân loại dao cắt

Theo dạng và kết cấu bộ phận gá lưỡi dao

Theo hình dạng của bản thân lưỡi cắt

Theo dạng hình thức chuẩn bị lưỡi cắt

Theo số lượng cạnh cắt

Bảng 1.16 Thành phần, tỷ lệ, ký mã hiệu và các tính chất của thép gió cứng

|

Mã hiệu |

Thành phần hóa học (%) |

Nhiệt độ nóng chảy |

|||||||

|

C |

Cr |

W |

Co |

Mn |

Ni |

Si |

Fe |

||

|

Xetolit BK2 |

2 |

32 |

15 |

45 |

10 |

2 |

1 |

2 |

1260 |

|

Xetolit BK3 |

1 |

29 |

4 |

60 |

- |

2 |

2 |

2 |

1275 |

|

XeromaitoN11 |

4 |

30 |

- |

|

2 |

4 |

4 |

56 |

1275 |

|

XeromaitoN2 |

2 |

15 |

- |

|

1 |

2 |

2 |

78 |

1230 |

Ở đây, chúng tôi phân loại chủ yếu theo công nghệ cắt gọt, trên cơ sở có thể nghiên cứu mối quan hệ giữa dao và gỗ, trong chế tạo, trong chuẩn bị và sử dụng chúng ( hình 1.29)

- Lưỡi cưa là dao cụ có dạng bản mỏng gồm nhiều lưỡi cắt răng cưa, có dạng đĩa như lưỡi cắt đĩa, có dạng bản dài như lưỡi cưa sọc, cưa vòng…

- Lưỡi dao thường có dạng bản hình khối, tiết diện ngang là hình thang mà mũi nhọn của hình thang thường là canh cắt của dao, đường viền của mũi dao có thể là đường thẳng, đường cong hoặc đường gấp khúc. Thường có mấy dạng dao sau đây: dao bào, phay, lạng, bóc, tiện…

- Mũi khoan là loại dao cắt dạng hình trụ, cạnh cắt gồm hai phía, phía đầu và cạnh bên, song phía chủ yếu là mặt đầu. Trong quá trình hoạt động dao cắt – mũi khoan, chuyển động tròn xoay, chuyển động ăn dao thực hiện dọc trục dao, cạnh cắt ở mặt đầu thực hiện cắt gọt, phoi được tạo ra chuyển động dọc trục teo rãnh thoát phoi.

- Lưỡi phay là dao cụ cắt gọt gỗ có dạng hình tấm, khối, có thể có một hoặc nhiều cạnh cắt, tùy thao mối tương quan giữa dao và gỗ mà có thể có dạng phay mặt đầu, phay cạnh bên… tùy theo đường viền mũi cắt mà có thể tạo ra mặt phẳng, mặt cong hay các rãnh…

- Dao đột, dập được dùng cho một số khâu như vá ván lạng, bóc ván dán… Về cấu tạo về theo yêu cầu công nghệ mà có thể khác nhau, song nguyên tắc chung và lưỡi cắt làm việc theo dạng đột dập.

- Lưỡi xích có nhiều dạng, được dùng trong khau cưa cắt ngang, đục lỗ… Lưỡi xích có nhiều cạnh cắt, chúng được gá vào các mắt xích, trong quá trình chuyển đông của xích các cắt tiếp xúc với gỗ để thực hiện quá trình cắt gọt khác nhau: cắt ngang, cắt bên…

- Dao cụ mài, đánh nhẵn là tập hợp các tinh thể có các cạnh sắc, đuợc liên kết với nhau nhờ chất kết dính. Tùy theo nền vào dạng kết dính mà có tác dụng làm bảng nhám, đá mài…

2.2 Hình dạng hình học và thông số góc của dao cắt.

Để xác định hình dạng hình học và thông số góc của dao cắt phải xét nó trong mối qua hệ không gian tĩnh và động của nó .

a) Trước hết xét trong trường hợp cắt gọt cơ bản .

Trạng thái tĩnh , dao được đặt trong hệ tạo độ Y-X vị trí của dao được xác định bởi các thông số góc : - góc sau , - góc mài , - góc trước . Trang thái động tức là xét thông số của dao cắt lúc có các chuyển động cắt V và ăn dao u . Dao A cắt phôi B tạo phoi C . Giả sử phôi đứng yên ( thục hiện với tốc độ u và dao chuyển động với vận tốc V ) dao chuyển động với tốc độ Vt theo chiều mũi tên .

Chúng ta để ý 4 mặt phẳng : mặt thứ nhất – 1, mặt phẳng cắt . Mặt phẳng thứ 2 là mặt phẳng chuyển động tức là mặt phẳng vuông góc với mặt phẳng cắt và song song với tốc độ cắt và đi qua cạnh cắt . Mặt phẳng thứ 3 là mặt phẳng vuông góc mặt phẳng cắt và đi qua cạnh cắt . Mặt thứ 4 là mặt phẳng song song chiều thớ gỗ .Đây là điểm khác biệt của khoa học cắt gọt gỗ so với khoa học cắt vật liệu khác .

Thông số dao cắt trong trường hợp tĩnh gồm có : góc mài là góc được tạo thành bởi mặt trước và mặt sau của dao cắt .ký hiệu là . Đây là góc quan trọng ,bởi nó không những ảnh hưởng trực tiếp đến quá trình cắt gọt mà còn là cơ sở để chọn nguyên vật liệu để chế tạo và phương pháp chuẩn bị chúng . Góc sau là góc tạo thành bởi mặt sau và mặt cắt , ky hiệu là . Góc cắt là góc tạo thành bởi mặt trước dao cắt và mặt cắt , hay là tổng của góc mài và góc sau . Góc trước là góc được tạo thành bởi mặt trước dao cắt với mặt phẳng vuông góc mặt cắt, đi qua cạnh cắt thường được ký hiêu .Cần lưu ý là góc có thể có giá trị dương nếu nhỏ hơn 900 và có thể có giá trị âm nếu lơn hơn 900 . Vậy chúng ta có :

Trong trường hợp dao có 2 hay nhiêu cạnh cắt thì các cạnh cắt khác cũng được xét tương tự , song tất cả các trường hợp góc tọa độ điều phải lấy một điểm trên cạnh cắt , một trục của tọa độ theo phương tốc độ cắt , còn một trục nữa là măt phẳng vuông góc với nó tại điểm góc tọa độ đã chon trên cạnh cắt . Tất nhiên trong trường hợp đó dao sẽ có thông số của cạnh cắt chính và cạnh cắt phụ , kể cả dao căt có hình nêm cả hai chiều dọc và ngang.

b) Bây giờ chúng ta xét dao cắt trong trường hợp phức tạp .

Thông số góc trong trường hợp động , tức là xet thông số góc của dao cắt trong trường hợp cả dao và gỗ cùng chuyển động ,tức là trong quá trình cắt gọt đồng thời có chuyển động ăn dao U và chuyển động cắt V . Đây là trường hợp phổ biến trong gia công cắt gọt gỗ . Trong trường hợp này thông số góc khác với trường hợp tĩnh nêu trên . Tốc độ cắt Vt sẽ là tổng hợp của hai chuyển động : chuyển động căt V và chuyển động ăn dao U . Mặt cắt ở đây được tạo thành theo phương vuông góc tốc độ cắt Vt . Từ đó ta có công thưc như sau :

Tất nhiên góc sau cũng tăng hoặc giảm một đại lượng tương tự như góc mài .Trong cắt gọt gỗ ở trường hợp tốc độ căt V lớn hơn nhiều so với tốc độ đẩy U thì góc c rất nhỏ , không đáng kể , song nhưng nếu U và V không khác nhau nhiều thì sự có mặt của góc c là không thể bỏ qua .

Trường hợp cạnh cắt tạo với chiều tốc độ cắt V môt góc d nào đó thông số góc cũng thay đổi và góc thực được xác định như sau :

Như vậy,góc ở đây có sự thay đôi do dao cắt thay đổi vị trí cạnh cắt nên được gọi là góc cắt thực theo vị trí đặt cạnh cắt của dao .

Trường hợp dao cắt vừa co chuyển động dọc theo phương tốc độ cắt Vd , vừa có chuyển động ngang Vn . trong trường họp này dao vẽ lên mặt cắt chệch một góc so với phương tốc độ cắt chính Vc của dao và tất nhiên mặt phẳng V tạo với mặt cắt của dao cũng một góc tương tự . Góc đó có giá trị :

Vì vậy thông số góc của dao được xác định như sau :

Trong đó : Vn : Tốc độ chuyển động ngang .Vc – tốc độ cắt chính theo phương vuông góc với cạnh cắt .

Như vậy : góc ở đây cũng có sự thay đổi do dao thay đổi chuyển động , vừa có chuyển động chính dọc vừa có chuyển động ngang phụ , vì vậy dn được gọi là góc cắt thực theo chuyển động của dao .

Trường hợp cuối là cạnh cắt của dao tạo thành với mặt cắt , tức mặt phăng h nào đó , con mặt phẳng N và V trùng nhau . Ta gọi góc chếch đó là c chúng ta có thông số góc như sau :

Như vậy , góc ở đây có sự thay đổi do dao cắt chệch so với mặt cắt nằm ngang , vì vậy được gọi là góc cắt thực theo độ chếch của dao .

2.3.Vật liệu dao cắt :

Dụng cụ cắt gọt gỗ thường được chế tạo từ những loại vật liệu sau đây.

a. Thép cacbon (bảng 1.1) là hợp chất của sắt với một số chất phụ mà trong đó cacsbon chiếm tỉ lệ lớn nhất , thép này được chia làm hai loại : chất lượng cao và chât lượng trung bình .Hai loại khác nhau chủ yếu là độ tinh khiết của tạp chất mà trong đó chủ yếu là lưu huỳnh và photpho. Tỷ lệ các chất này trong có ảnh hưởng lớn đến tính chất của nó. Cụ thể như sau :

- Cacbon( C ). Lượng cacbon tăng sẻ giảm độ dẻo , tăng độ cứng và dòn .Vì vậy thép công cụ cắt gọt chỉ có giới hạn C ≤ 10.9% ( trường hợp Y10A) .

- Photpho ( P ) .Sự có mặt của photpho không có lợi , thương làm cho thép bị dòn , ngay cả trong nhiệt độ không cao . tỷ lệ photpho < 0.03%.

- Lưu huỳnh ( S ) . Cũng như photpho có mặt của S làm cho thép bi dòn ở nhiệt độ cao . Tỷ lệ lưu huỳnh < 0.03% .

- Mangan ( Mn ). Lượng mangan trong thép có khả năng tẩy sạch hoặc giảm lưu huỳnh . Mangan làm tăng mật độ của các phân tử , kết quả là làm cho cơ tính của thép tăng .Song mặt khác sự có mặt của mangan dể làm cho thép bị rắn lúc nhiệt luyện . Tỷ lệ mangan Mn ≤ 0.03% .

- Silic ( Si ). Silic làm tăng cơ tính của thép và một số tính chất cơ lý khác , đặc biệt tăng khả năng chống rỉ và độ đàn hồi . Song silic làm tăng độ dòn , giảm tính dẻo. Tỷ lệ Silic < 3.5%.

Ngoài những thành phần trên trong thép làm dao cụ chế biến gỗ thường có thể có một lượng nhỏ Crôm (Cr) và Niken(Ni) , sự có mặt của các chất này nhin chung có lợi . Chùn tạo thành mối liên kết các tạp chất khác làm thép tăng tinh cơ lý .

Các loại vật liệu dụng cụ cắt (Some types of cutting tool materials)

n 2.3.1 Thép các bon dụng cụ (Carbon tool steels)

- Hàm lượng C trong thép từ 0.6 -1.4%; hàm lượng S<0.02% & P<0.03%

- Độ cứng sau NL đạt HRC 58-64

+ Ưu điểm:

- Dễ gia công bằng cắt và dễ mài sắc

- Rẻ tiền

- Có độ dẻo dai cao

+ Nhược điểm:

- Độ bền nhiệt thấp ( từ 200-2500C)

- Tính tôi kém nên dễ gây cong vênh và phế phẩm khi NL

+ Phạm vi sử dụng:

- Dùng làm dụng cụ cắt có vận tốc cắt thấp; dụng cụ cầm tay; dụng cụ gia công hợp kim màu, dụng cụ cắt gỗ.

n 2.3.2. Thép hợp kim dụng cụ (Alloy tool steels)

- Đưa thêm một số ngtố HK như: W, Va, Si, Mn, Cr vào trong thép làm tăng độ dẻo ở trạng thái tôi, tăng chiều sâu lớp thấm tôi, giảm khuynh hướng biến dạng và nứt khi NL

- Độ cứng sau NL đạt HRC 63-67

+ Ưu điểm:

- Tăng độ dẻo ở trạng thái tôi

- Tăng chiều sâu lớp thấm tôi

- Giảm khuynh hướng biến dạng và nứt khi NL

+ Nhược điểm:

- Độ bền nhiệt thấp (2500C)

- Khó gia công bằng cắt hơn thép Các bon dụng cụ

+ Phạm vi sử dụng:

Dùng làm dụng cụ cắt có vận tốc cắt thấp; dụng cụ cầm tay; dụng cụ gia công hợp kim màu, dụng cụ cắt gỗ.

Bảng 2 : Tính chất cơ lý và phạm vi sử dụng của một số mác thép hợp kim dụng cụ.

Ký hiệu theo tiêu chuẩn Nga,sách Nguyên lý cắt gọt gỗ và vật liệu gỗ(tập I).Nhà xuất bản Nông nghiệp.

n 2.3.3. Thép gió (High Speed Steels - HSS)

- Thép gió là thép HK dụng cụ có chứa hàm lượng W từ 6-19% và Cr từ 3-4.6%. Được phát minh năm 1902 tại Vương Quốc Anh. Ngày nay vẫn được sử dụng rất rộng rãi để chế tạo DCC.

Khối lượng riêng thay đổi trong phạm vi rộng: 7.9-8.75 kg/dm3

+ Ưu điểm:

- Độ cứng cao –độ cứng thứ 2 HRC 62-67 (HRA 80)

- Độ bền nhiệt đến 7000C ; vận tốc cắt đạt 30 -40 m/min

- Độ thấm tôi lớn; tính tôi tốt.

- Độ bền cơ học cao σn = σu = 4000MPa

+ Nhược điểm:

- Khó gia công bằng biến dạng dẻo.Tính mài kém

- Dễ gây ra sự không đồng đều MeC trong thép làm giảm tính cắt

- Đắt tiền.

- Độ dẫn nhiệt thấp: λ = 16.75 – 25.12 W/m.0K

Bảng thành phần hóa học của một số loại thép gió

Ký hiệu theo tiêu chuẩn Nga,sách Nguyên lý cắt gọt gỗ và vật liệu gỗ(tập I).Nhà xuất bản Nông nghiệp.

Ký hiệu theo tiêu chuẩn Nga,sách Nguyên lý cắt gọt gỗ và vật liệu gỗ(tập I).Nhà xuất bản Nông nghiệp trang 51.

PHẦN 2:THIẾT KẾ QUI TRÌNH CÔNG NGHỆ ĐÚC

THÂN DAO TUBI

CHƯƠNG I.Nghiên cứu các kết cấu thân dao:

Dao Tubi lấy theo tên gọi của máy gia công gỗ là máy phay Tubi.Và dao chế biến gỗ phát triển theo nhu cầu phát triển của ngành gỗ .Tùy theo hình dạng muốn thiết kế trên sản phẩm gỗ mà người ta chế tạo dao cho phù hợp .

* Phân loại dao Tubi:

Ngày nay có rất nhiều dạng dao cụ cắt gọt gỗ,dạng gia công,nhiều mặt hàng và hơn thế vật liệu cũng không dừng ở dạng gỗ tự nhiên.Bởi vậy phân loại chúng một cách hợp lý tuyệt đối và đầy đủ là rất khó.Tổng thể có thể phân loại theo các căn cứ sau đây:

-Gia công mặt phẳng :

*Có 2 loại :

- Liền khối:loại này cũng có 2 loại :thân dao rãnh xoắn và rãnh thẳng.Loại này tương đối dẽ chế tạo hơn loại dao ghép . Công nghệ chế tạo dao loại này chủ yếu sử dụng trên máy tiện , máy phay vạn năng.Dao có từ 4 lưỡi cắt trở lên hoặc có nhiều lưỡi cắt.

- Dao ghép : loại này cũng có 2 loại : thân rãnh xoắn và rãnh thẳng. Loại này khó chế tạo . Song loại này co thể phát triển dao cắt mặt định hình theo yêu cầu của khách hàng bằng cách thay thế dao cắt mặt phẳng thành dao cắt định hình. Công nghệ chế tạo dao loại này thực hiện được trên máy tiện, máy phay vạn năng , máy khoan máy taro, máy CNC.

-Gia công mặt định hình.

Về mặt kết cấu dao cũng không thay đổi nhiều chỉ thay đổi biên dạng ngoài gần phần lưỡi cắt.

Dao loại này dùng chủ yếu gia công các mặt định hình : lồi , lõm , rãnh , mộng , bo góc ..loại này chủ yếu được chế tạo theo yêu cầu của khách hàng. Thứ 2 khách hàng có thể chọn theo dao chuẩn để gia công phù hợp theo yêu cầu của mình.

Loại này có thể phân loại như sau:

*Thân dao hình trụ :

Loại này khó chế tạo chủ yếu theo yêu cầu của khách hàng .

*Thân dao dạng đĩa:

Loại này tuy có hình dạng thân dao tương đối giống nhau. Dạng đĩa , có từ 4 đến 8 cánh .Nhưng tùy theo yêu cầu mà lưỡi cắt thay đổi nên hình dạng dao cũng thay đổi theo chút ít.

Thân dao loại này chủ yếu được đúc chính xác .Công nghệ còn lại là gia công phần lỗ gá dao ,mặt đầu , mặt phẳng phần hàn lưỡi dao, và mài lưỡi dao.

CHƯƠNG II.Phương pháp tạo phôi:

Theo loại khuôn đúc người ta phân ra:

1.Đúc trong khuôn cát:

Đó là dạng đúc phổ biến. Khuôn cát là loại khuôn đúc một lần.Vật đúc tạo hình trong khuôn cát có độ chính xác thấp,độ bóng bề mặt kém,lượng dư gia công lớn. Nhưng khuôn cát tạo ra vật đúc có kết cấu phức tạp,khối lượng lớn.

2.Đúc đặc biệt:

Ngoài khuôn cát,các dạng đúc trong khuôn đúc(kim loai,vỏ mỏng…) được gọi chung là đúc đặc biệt.

Đúc đặc biệt cho sản phẩm chất lượng cao hơn,độ chính xác, độ bóng cao hơn vật đúc trong khuôn cát. Ngoài ra phần lớn các phương pháp đúc đặc biệt có năng suất cao hơn. Tuy nhiên đúc đặc biệt thường tạo ra vật đúc nhỏ và trung bình.

Trong bảng dưới đây trình bày tóm tắt các dạng sản xuất đúc,phương pháp tạo khuôn và lĩnh vực sử dụng của chúng.

|

Dạng đúc |

Phương pháp làm khuôn |

Đặc trưng phân loại |

Dạng sản xuất và đặc tính vật đúc |

Lĩnh vực sử dụng |

|

Đúc trong khuôn cát |

Làm khuôn bằng tay |

Mẫu gỗ |

Sản xuất đơn chiếc,hàng loạt nhỏ,vật đúc hình dạng bất kỳ |

Dùng trong các trường hợp thông thường,không đòi hỏi chất lượng cao |

|

Mẫu kim loại |

Sản xuất hàng loạt,vật đúc nhỏ và trung bình,không quá phức tạp |

Dung khi cần âng cao độ chính xác. Thời gian sử dụng mẫu tương đối lớn |

||

|

Làm khuôn trong hòm khuôn |

Vật đúc nhỏ và hình dạng tùy ý |

Dùng trong trường hợp có nhiều hòm khuôn,tiết kiệm nền xưởng,sấy khuôn được trong lò sấy |

||

|

Làm khuôn trên nền xưởng |

Sản xuất đơn chiếc,hàng loạt nhỏ,vật đúc lớn,hình dạng bất kỳ |

Dùng khi thiếu hòm khuôn lớn,khuôn tươi hoặc chỉ sấy bề mặt.sử dụng khi đúc gang. |

|

Đúc trong khuôn cát |

Làm khuôn bằng máy |

Làm khuôn trên máy ép và máy dằn |

Sản xuất hàng loạt trung bình,hàng loạt lớn. Vật đúc nhỏ đơn giản |

Dùng khi yêu cầu năng suất cao.Hòm khuôn không cao quá 200mm |

|

Làm khuôn trên máy thổi cát |

Hình dạng bất kỳ,có kích thước lớn và trung bình,sản xuất hàng loạt nhỏ và trung bình |

Dùng khi đúc các vật đúc có chiều cao,kích thước ngang lớn.Hòm khuôn lớn |

||

|

Đúc đặc biệt |

Khuôn kim loại |

Điền đầy kim loại lỏng bằng rót tự do |

Sản xuất hàng loạt lớn.Vật đúc nhỏ,trung bình.Cấu tạo đơn giản |

Dùng đúc các kim loại khác nhau cần cơ tính cao,hạn chế đúc gang xám |

|

Điền đầy kim loại lỏng dưới áp lực |

Sản xuất hàng loạt lớn,hàng khối,vật đúc nhỏ ,đơn giản. |

Đúc vật có yêu cầu chất lượng cao,thích hợp với hợp kim đúc có nhiệt độ nóng chảy thấp |

||

|

Đúc đặc biệt |

Khuôn đúc ly tâm |

Khuôn kim loại,trục quay thẳng đứng |

Sản xuất hàng loạt.Vật đúc tròn xoay,rỗng |

Dùng đúc các hợp kim khác nhau.Đường kính vật đúc lớn,chiều cao không lớn lắm |

|

Khuôn cát đặt trên giá quay trục thẳng đứng |

Sản xuất hàng loạt nhỏ và trung bình.Vật đúc có dạng bất kỳ nhỏ |

Dùng đúc các hợp kim vật đúc không lớn |

||

|

Khuôn kim loại trục quay nằm ngang dạng công sôn |

Sản xuất hàng loạt.Vật đúc tròn xoay,rỗng |

Dùng đúc các hợp kim ít thiên tích.Yêu cầu chất lượng cao. Chiều dài vật đúc nhỏ |

||

|

Khuôn kim loại hai nửa,trục quay nằm ngang |

Sản xuất hàng loạt,vật đúc tròn xoay rỗng,vật đúc có mặt ngoài không tròn xoay |

Dùng chế tạo các kim loại ống bằng các hợp kim có đường kính nhỏ chiều dài lớn |

||

|

|

Khuôn đúc ly tâm |

Khuôn kim loại có lót hỗn hợp cát bên trong khuôn |

Sản xuất hàng loạt,trung bình vật đúc có khối lượng không đều |

Dùng đúc các vật đúc bằng gang xám,có gia công mặt ngoài |

|

Đúc liên tục |

Khuôn đúc có dạng bình kết tinh có làm nguội tuần hoàn |

Sản xuất hàng loạt,vật đúc là thỏi hoặc ống có tiết diện không đổi trên chiều dài,độ dài lớn |

Dùng trong trường hợp chế tạo thỏi hay ống,yêu cầu mặt ngoài và mặt trong của ống có chất lượng cao không cần gia công |

|

|

|

Mẫu kim loại,vỏ khuôn đặc biệt có chiều dài nhỏ |

Dùng trong sản xuất hàng loạt,vật đúc nhỏ và trung bình |

Chế tạo vật đúc có chất lượng cao,kim loại quí lượng dư gia công nhỏ |

|

|

Mẫu bằng vật liệu dễ chảy,khuôn cát đặc biệt không có mặt phân khuôn |

Dạng sản xuất hàng loạt trung bình trở lên,vật đúc nhỏ phức tạp |

Dùng chế tạo vật đúc chính xác cao,không phải gia công cơ hoặc gia công với lượng dư nhỏ,vật đúc bằng kim loại, hợp kim quí hiếm |

Ngoài ra còn một số phương pháp đúc đặc biệt khác:

- Đúc trong khuôn cát nước thủy tinh:

Ưu điểm:

- chất lượng vật đúc được cải thiện,độ chính xác của vật đúc cao hơn

- giảm được các thao tác làm xương,găm đinh do độ bền khuôn ruột cao.

- Tính chảy của hỗn hợp cao

- Năng suất lao động cao

- Giảm ô nhiễm môi trường

Nhược điểm:

- có độ bền tươi thấp

- khó phá khuôn ruột nếu không có biện pháp thích hợp

- thời gian bảo quản khuôn ruột bi hạn chế

- khó tái sinh hỗn hợp đã sử dụng

- hỗn hợp không sử dụng lại được

- có tính ăn da tay

Phạm vi sử dụng:

Thường được dùng để đúc các vật đúc bằng gang,thép có khối lượng nhỏ,trung bình ,lớn,có độ chính xác và độ bóng bề mặt tương đối cao. Phù hợp với tất cả các loại hình sản xuất.

b.Đúc trong khuôn cát-nhựa:

Ưu điểm:

- hỗn hợp cát nhựa có độ linh động cao,do đó khuôn có đường nét sắc sảo và nhờ thế cho độ chính xác của vật đúc cao

- trong quá trình rót khuôn,do cháy nhựa,sẽ hình thành một lớp khí mỏng trên bề mặt làm việc của khuôn,có tác dụng bảo vệ bề mặt vật đúc khỏi cháy dính cát

- dễ cơ khí hóa và tự động hóa quá trình

- có thể bảo quản khuôn,ruột lâu dài và dễ dàng do tính không hút ẩm của hỗn hợp

- giảm công lao động

- giảm lượng dư gia công xuống khoảng hai lần so với vật đúc trong khuôn cát –sét

- giảm lượng hỗn hợp làm khuôn xuống

Nhược điểm:

- giá thành hỗn hợp cát nhựa cao

- giá thành bộ mẫu cao

- nếu chất dính là nhựa nhiệt cứng sẽ có độ sinh khí cao làm vật đúc dễ bị rỗ khí. Do đó phải tăng cường thông gió và xử lý khí thải cho xưởng

- Độ ô nhiễm tương đối cao

- Khối lượng và kích thước vật đúc bị hạn chế

Phạm vi sử dung:

Phương pháp này sử dụng vật đúc nhỏ bằng hợp kim màu,gang,thép có hàm lượng không quá thấp,có thành không quá dày,vật đúc đạt độ bóng bề mặt cấp 4-6 độ chính xác cấp 5-8

- Đúc trong khuôn mẫu khí hóa:

Ưu điểm:

- Tiết kiệm thời gian cho khâu chuẩn bị sản xuất,năng suất cao hơn so với các phương pháp đúc truyền thống

- Mẫu nhẹ,rẻ tiền,dể tạo hình

- Không cần lấy mẫu ra khỏi khuôn

- Quá trình thiết kế đơn giản do không cần rảnh dẫn,mặt phân khuôn

- Vật đúc không bị khuyết tật về bavia,lệch khuôn đạt độ chính xác cao hơn

- Có thể sử dụng cho mọi loại hình sản xuất

- Có thể đúc tất cả kim loai và hợp kim

Nhược điểm:

- Cần phải có thiết bị đúc chuyên dùng

- Hộp mẫu để chế tạo mẫu xốp đắt tiền

- Cần thời gian chuẩn bị dài để chế tạo chi tiết mới

Phạm vi sử dụng:

Đây là phương pháp rẻ tiền và có thể đúc các chi tiết có hình dáng phức tạp như lốc động cơ, trục khuỷu…phương pháp này không thích hợp các chi tiết đúc bằng thép cacbon.

Từ các phương pháp đúc trên để chọn được phương pháp đúc hợp lý ta phải yêu cầu kỹ thuật của bản vẽ chi tiết.

Từ yêu cầu bản vẽ chi tiết đòi hỏi chính xác nên ta chọn phương pháp đúc trong khuôn kim loại

CHƯƠNG 3.THIẾT KẾ ĐÚC

3.1 Thiết kế lõi:

Lõi là một bộ phận của khuôn đúc để tạo ra phần lỗ hoặc phần lõm cần có trong vật đúc.Do đó lỗ có hình dạng và kích thước tương ứng với phần lỗ hoặc lõm cần có đó.

Lõi có thể bằng kim loại hoặc hỗn hợp cát.

3.1.1 Lõi bằng kim loại:

Do yêu cầu mặt trong của lỗ cần độ chính xác cao và số lượng vật đúc lớn nên ta sử dụng lõi bằng kim loại.Để dễ lấy lõi ra khỏi vật đúc dễ dàng lõi phải có độ côn lớn,hoặc ghép nhiều mảnh.

Vật liệu làm lõi:thépCT48,CT51,50CrNiMo

Để tránh nứt vật đúc do co,người ta rút lõi ra khỏi vật đúc sớm hơn khi độ co của vật đúc còn nhỏ.

Những biện pháp thường dùng khi lấy lỏi ra khỏi vật đúc:

- Rút lõi khi nhiệt độ vật đúc còn cao,thời điểm đó vật đúc chỉ mới đông kết một lớp vỏ hoặc lượng co ngót còn thấp.

- Rung lõi trong lúc rót và khi vật đúc đông đặc.

- Làm nguội nhanh lõi để giảm kích thước lõi.

Lõi kim loại sau khi thiết kế: gồm có 7 phần được ghép lại với nhau thành lỗ có đường kính D=39mm.

Ưu điểm:

-Năng suất cao

-Dễ cơ khí hóa khâu đặt lõi,rút lõi

-Chính xác

-Vệ sinh công nghiệp cao

-Cơ tính vật đúc cao do nguội nhanh cả mặt trong lẫn mặt ngoài.

Ngoài ra ta có thể sử dụng lõi bằng hỗn hợp cát. Khi yêu cầu bề mặt trong không cần độ chính xác cao và tính lún tốt ta sử dụng lõi cát.

3.1.2 Lõi bằng hỗn hợp cát:

Thành phần chủ yếu là : cát,đất sét ,chất kết dính,chất phụ.

3.2.Tổng Quan Thiết Kế Khuôn:

3.2.1 Phân loại:

3.2.1.1.Theo mặt phân khuôn:

-Khuôn có mặt phân khuôn đứng

-Khuôn có mặt phân khuôn ngang

-Khuôn có mặt phân khuôn hỗn hợp

-Khuôn lật không có mặt ráp

3.2.1.2.Phân loại theo dạng ruột sử dụng:

-Ruột cát

-Ruột kim loại

-Ruột cát và ruột kim loại

3.2.1.3.Phân loại theo bề mặt khuôn:

-Khuôn không sơn

-Có lớp sơn khuôn

-Trát vữa hoặc vỏ bằng hỗn hợp làm khuôn

3.2.1.4.Phân loại theo phương pháp chế tạo khuôn kim loại:

-Đúc trong khuôn cát- sét tươi hoặc khô,không gia công cơ

-Đúc bằng ruột cát không gia công cơ

-Đúc trong khuôn cát có vỏ mỏng cát nhựa ở bề mặt làm việc

-Đúc bằng ruột kim loại có gia công cơ,đặt trên thớt đáy bằng gang,hòm khuôn trên bằng hỗn hợp cát-sét

-Làm khuôn bằng cách dùng những mảnh ghép

-Làm khuôn bằng cách ghép dây kim loại

-Đúc sau đó gia công cơ

-Làm khuôn bằng kim loại gốm

Từ yêu cầu bản vẽ chi tiết chọn phương pháp đúc có mặt phân khuôn đứng sử dụng cơ cấu bản lề,ruột kim loại,bề mặt khuôn có lớp sơn khuôn.

3.2.2.Yêu cầu đối với khuôn kim loại:

Kết cấu khuôn kim loại phải thỏa mãn được các yêu cầu sau:

-Bố trí được hệ thống rót trong khuôn

-Bảo đảm được chế độ nhiệt của khuôn trong quá trình công nghệ

-Thoát được toàn bộ khí qua hệ thống thoát khí

-Dễ lấy vật đúc ra khỏi khuôn

-Giảm khả năng xuất hiện ứng suất trong khuôn và vật đúc

-Đáp ứng đươc yêu cầu cơ khí hóa,tự động hóa

3.2.3.Tính toán chiều dày thành khuôn:

Một trong những vấn đề chính của việc thiết kế khuôn kim loại là xác định chiều dày thành khuôn.Điều này sẽ quyết định đến chế độ nhiệt và chất lượng của khuôn(độ bền lâu,độ chính xác)

Nếu chiều dày thành khuôn lớn hơn chiếu sâu thấm nhiệt(H1) ,nhiệt độ mặt ngoài của khuôn sẽ không tăng sau mỗi chu kỳ đúc thì không cần làm nguội mặt ngoài khuôn.Trong trường hợp nhỏ hơn(H2) ,nhiệt độ mặt ngoài khuôn sẽ lớn hơn nhiệt độ môi trường và để đảm bảo chế độ nhiệt ổn định của khuôn cần phải làm nguội cưỡng bức bề mặt khuôn

Việc thay đổi chiều dày thành khuôn sẽ ảnh hưởng đến điều kiện đông đặc của vật đúc.Tuy nhiên đối với thép thì nó cũng không ảnh hưởng nhiều.

Chiều dày thành vật đúc và chiều dày khuôn kim loại.Thành phần vật đúc trong khuôn kim loại phải bảo đảm khả năng điền đầy.Trong bảng dưới đây là chiều dày tối thiểu của một số hợp kim đúc.

|

Loại vật đúc |

Chiều dày tối thiểu (mm) |

||||||

|

Vật đúc không có lõi |

Gang |

|

Thép |

Hợp kim nhôm |

Hợp kim Magie |

Hợp kim đồng |

|

|

Nhỏ |

Vừa |

Lớn |

15 |

1 |

3 |

2 |

|

|

3 |

8 |

15-20 |

|||||

|

Vật đúc có lõi |

2.5 |

5 |

10-15 |

||||

Sách công nghệ kim loại,ĐH Sư Phạm Kỹ Thuật trang78

Chiều dày thành khuôn sẽ ảnh hưởng đến tuổi thọ khuôn.

Chiều dày thành khuôn vừa đảm bảo đủ bền nhưng không lớn hơn chiều sâu thấm nhiệt để đảm bảo sự thoát nhiệt ra ngoài.

Chiều dày thành khuôn được quy định trong bảng dưới đây:

|

Dạng vật đúc |

Chiều dày thành khuôn |

|

Vật đúc thép chiều dày mỏng Vật đúc thép chiều dày trung bình và lớn |

1.2-2.5 chiều dày thành vật đúc 1.0-1.5 chiều dày thành vật đúc |

Sách công nghệ kim loại,ĐH Sư Phạm Kỹ Thuật trang79

Do vật đúc của chi tiết nhỏ và bề dày thành mỏng nên ta chọn µ=1.5

Vậy chiều dày thành khuôn b= µ.15=22mm

3.2.4.Vật liệu làm khuôn:

Do vật đúc ta thuộc dạng nhỏ và trung bình nên nên ta chọn khuôn làm bằng gang xám (GX18-26) theo sách Nhà xuất bản Đại học quốc gia TPHCM

3.2.5.Hệ thống thoát khí:

Đúc trong khuôn kim loại dễ bi rỗ khí do khuôn không thông khí được.Để thoát khí dễ dàng ta xẻ rãnh thoát hơi ở mặt ráp khuôn.Chiều dày rãnh thoát khí khoảng 0.25-0.3mm. Từ đó ta thiết kế rãnh thoát khí có kích thước như sau: chiều dài a=4mm,rộng b=0.3mm,cao h=15mm.

Độ côn rãnh thoát khí .

3.2.6.Hệ thống rót:

Dựa vào công thức:G=γ.

Suy ra:=

Dựa vào phương trình thủy lực của Becnuli ta có thể tính v theo công thức:

v=µ.

Thời gian điền đầy khuôn t chọn phụ thuộc vào khối lượng vật đúc,chiều dày thành và loại hợp kim đúc.

Đối với thép t=S.

Có thể dùng công thức sau để tính tiết diện rãnh lọc xỉ

::=1:1,06:1,11(vật đúc nhỏ thành mỏng)

Chiều cao ống rót được xác định theo công thức:

HP== HP:chiều cao cột áp

Chọn Hp=24mm, bề rộng miệng ống rót b=12mm,phần chân ống rót b=4mm.

THIẾT KẾ KHUÔN ĐÚC DAO PHAY TRỤ

3.2.7.Khuôn di động:

3.2.8.Khuôn cố định:

3.2.9.Bản vẽ lắp khuôn đúc:

THIẾT KẾ KHUÔN ĐÚC DAO PHAY ĐĨA

3.2.10.Khuôn di động:

3.2.11.Khuôn cố định:

3.2.12.Bản vẽ lắp khuôn đúc:

3.3 Sự trao đổi nhiệt trong quá trình điền đầy hệ thống rót và khuôn:

3.3.1.Nhiệt độ rót:

-Đối với chi tiết của ta chọn nhiệt độ rót khoảng 1450-14300C(theo sách công nghệ kim loại,Đại Học Sư Phạm Kỹ Thuật Bảng 4 trang 80)

-Nhiệt độ khuôn và vật đúc.

-Nhiệt độ nung nóng khuôn có thể tính theo công thức:

tk=470-20R

Trong đó:R-chiều dày danh nghĩa thành vật đúc

Vậy nhiệt độ nung nóng khuôn tk=1500C hoặc có thể dựa vào bảng 3 sách công nghệ kim loại Nguyễn Tác Ánh trang 79 suy ra tk=1500C

Nhiệt độ vật đúc khi dỡ khuôn có ảnh hưởng đến tổ chức lớp bề mặt vật đúc và mức độ đồng đều từ ngoài vào trong của vật đúc.Nhiệt độ đó có thể xác định theo công thức sau:

tm=1000-5R

tm :nhiệt độ lớp sát mặt vật đúc(t0C)

R :chiều dày danh nghĩa thành vật đúc(mm)

Suy ra tm=3500C

3.3.2.Thời gian rót:

Thời gian rót được tính theo công thức sau:

t=A.

t=A1

Trong đó A,A1,m,n,n1 xác định theo thực nghiệm cho trên bảng 1.3 trang 48,NXB khoa học kỹ thuật ,tác giả Nguyễn Hữu Dũng

G1 khối lượng của vật đúc(kg)

chiều dày thành vật đúc(mm)

A=1.8, =15mm,m=n1=1/3,G1=1.92 KG

Suy ra thời gian rót: t=1.8(15)1/3(1.92)1/3=5.5 phút

Lưu lượng kim loại lỏng chảy vào khuôn:

Q=V/t

Trong đó V- thể tích kim loại lỏng ,t-thời gian rót

Đồng thời lưu lượng kim loại lỏng lại được tính theo công thức:

Q=

Trong đó µ-hệ số tổn hao kim loại,F tổng diện tích rãnh dẫn,H-chiều cao cột áp,g-gia tốc trọng trường.

Dựa vào bảng 1.6 trang 53,NXB khoa học kỹ thuật ,tác giả Nguyễn Hữu Dũng suy ra µ=0.8

Q==20035.16mm3

3.3.3.Tốc độ rót:

Tốc độ rót được tính theo công thức:

Trong đó: Q lượng kim loại lỏng

F tổng diện tích rãnh dẫn

Tốc độ này phải thỏa mãn quan hệ:

Tức là tốc độ rót trong khuôn kim loại không quá nhanh mà cũng không quá chậm,phải nằm trong một giới hạn nào đó.

Tốc độ rót giới hạn được tính theo công thức:

= 0.1m/s

Trong đó:H chiều cao vật đúc

Tr nhiệt độ rót

chiều dày vật đúc

Tốc độ rót cực đại được xác định theo tiêu chuẩn Reynold:

Remax=

0.25 m/s

Ta có

Suy ra : 0.125 m/s

Trong đó:R bán kính thủy lực của dòng chảy

R=F/P(diện tích chia cho chu vi)

độ nhớt động học của chất lỏng

Để tính toán có thể lấy giá trị của .106 m2/s và phải tăng thêm 30%:

Thép cacbon 0.6-0.8

Sách công nghệ đúc đặc biệt nhà xuất bản khoa học Hà Nội trang 51

3.3.4.Thời gian điền đầy khuôn:

Các điều kiện về nhiệt được xác định trước tiên bởi thời gian điền đầy hốc khuôn.

Khi nghiên cứu quá trình trao đổi nhiệt giữa kim loại và khuôn ta xem xét mô hình sau:

Lòng khuôn dẹt có chiều rộng B>> chiều dày.Điều này cho phép dòng chảy đi vào hốc khuôn theo hướng từ rãnh dẫn đến rảnh rửa. Chuyển động của kim loại trong hốc khuôn được xem là ổn định (vkh=const),nhiệt độ theo tiết diện dòng chảy là không đổi,chỉ thay đổi theo chiều dài của dòng.Nhiệt độ của dòng chảy ở tiết diện bất kỳ ,cách đầu vào hốc khuôn một khoảng x,phụ thuộc vào thời gian chảy tchcủa kim loại qua tiết diện này và nếu dòng chảy đi ngược khoảng đường X trong khoảng thời gian t ta có:

Ta xét trạng thái nhiệt của nguyên tố thể tích của dòng chảy có kích thước xxB.Trong khoảng thời gian dt,nguyên tố này truyền một nhiệt lượng vào khuôn là:

Với là diện tích bề mặt trao đổi nhiệt

Nếu ở thời điểm đang xét,thể tích pha rắn trong dòng là ,sau thời gian dt,nhiệt lượng riêng của nguyên của thể tích nguyên tố tỏa ra giảm một lượng :

-(

Trong đó r là ẩn nhiệt kết tinh

Quá trình điền đầy khuôn được chia thành 2 giai đoạn:tỏa nhiệt lượng quá nhiệt với thời gian t1và làm nguội dòng kim loại trong khoảng nhiệt độ kết tinh với thời gian t2.

t1 được xác định với các điều kiện ban đầu:

t2 được xác định với các điều kiện ban đầu:

Khoảng thời gian điền đầy khuôn tối ưu được xác định bởi tổng của t1và t2 với điều kiện khi kết thúc giai đoạn 1,nhiệt độ kim loại đạt TL,kết thúc giai đoạn 2-Tch.

Thời gian đông đặc:

:thời gian đông đặc

:hệ số đông đặc,chọn =48

:diện tích bề mặt làm nguội của vật đúc

:nhiệt độ trung bình của khoảng đông

:nhiệt độ của khuôn

15.47 phút

3.4.Sơn khuôn:

Mục đích:

-Điều chỉnh các điều kiện đông đặc và nguội của vật đúc

-Bảo vệ bề mặt của khuôn khỏi bị va đập nhiệt và ăn mòn

-Tạo ra một môi trường khí nhất định

-Tăng độ thấm ướt của bề mặt khuôn với lớp kim loại lỏng

-Hợp kim hóa hoặc biến tính bề mặt vật đúc

Sơn dùng trong khuôn kim loại gồm sơn lót và sơn phủ:

3.4.1.Sơn lót:

Sơn lót được đưa trực tiếp lên bề mặt khuôn.Yêu cầu đối với sơn lót:

-Mỏng,đều

-Không nứt và tách khỏi bề mặt khuôn trong điều kiện nhiệt dao động mạnh

-Bám dính tốt lên bề mặt khuôn

-Dễ tìm,rẻ tiền

-Không độc hại

Sơn lót được sơn lên bề mặt khuôn nóng 150-2000C với độ dày 0.1-1mm.Mỗi ca thường sơn lót khuôn 1-3 lần.

Thành phần sơn khuôn kim loại:

Đúc thép:macsalit:20,nước thủy tinh:5,axit boric:1,nước:74

3.4.1.Sơn phủ:

Sơn phủ được chế tạo từ các vật liệu tạo khí để tạo ra một lớp khí ngăn cách bề mặt khuôn và kim loại.Sơn phủ được đưa lên bề mặt khuôn đã có sẵn lớp sơn lót.Còn nếu trong sơn phủ có vật liệu chịu lửa thì có thể phủ thẳng lên mặt khuôn.

Mục đích của sơn phủ

-Ngăn ngừa sự cháy dính của sơn lót lên bề mặt vật đúc

-Tăng độ bền vững của khuôn nhờ lớp khí tạo ra khi sơn cháy dẽ ngăn cách bề mặt khuôn với vật đúc,làm giảm va đập nhiệt và tác động hóa học của kim loại lỏng tới khuôn.

-Biến tính hoặc hợp kim hóa bề mặt vật đúc.

Các yêu cầu đối với lớp sơn phủ:

-Có nhiệt độ bốc cháy đủ cao để sơn chỉ cháy khi tiếp xúc với kim loại lỏng

-Khi cháy tạo ra môi trường hoàn nguyên và không sinh ra các khí độc

-Không bị dòng kim loại lỏng rửa trôi,không tác dụng hóa học với lớp lót và với khuôn.

Thành phần hóa học sơn phủ:

Đúc thép: Sơn tan trong rượu:50,dầu hỏa:25,mazut:25

*Sau khi tính toán và thiết kế xong ta đưa ra được qui trình công nghệ đúc thân dao TuBi như sau:

QUI TRÌNH CÔNG NGHỆ ĐÚC THÂN DAO TUBI:

-Bước 1: Làm sạch bề mặt lòng khuôn và hệ thống rót và hệ thống thoát khí sau đó làm sạch lõi.

-Bước 2: Sấy khuôn,lõi.

-Bước 3: Sơn bề mặt khuôn,lõi.

-Bước 4: Lắp khuôn lại và ghép 7 phần lõi lại sau đó đưa vào lòng khuôn , hai nữa khuôn được định vị bằng vấu kẹp lò xo.

-Bước 5: Rót kim loại vào khuôn sau khi đầy thì đợi khoảng 15.47 phút rồi lấy lõi ra khỏi khuôn. Lấy lõi bằng cách:

+ Lấy chi tiết lõi số 2 mà ta thiết kế bằng chốt đưa qua lỗ và kéo lõi lên.

+ Sau đó lấy các chi tiết lõi 1,3,4,5,6,7 cũng bằng cách đó.

-Bước 6: Sau đó tiếp tục làm nguội bằng không khí (quạt gió) cho đnế khi vật đúc đã nguội và đông đặc hoàn toàn.

-Bước 7:Mở vấu kẹp lò xo sau đó mở khuôn di động và dùng chốt đẩy đẩy vật đúc ở khuôn cố định ra khỏi khuôn.

Kết thúc quá trình đúc để tiếp tục đúc ta quay về bước 1.

3.5.Tính toán giá thành:

3.5.1.Giá thành khi đúc:

Giá thép hiện tại: 14.500 đồng/kg

|

Thứ tự |

Các chi phí |

Thành tiền VNĐ |

|

1 2 3 4 5 6 7 8 |

Lương công nhân sản xuất Sơn Năng lượng và nước để sản xuất Nguyên liệu để sản xuất(thép) Chi phí khấu hao cho thiết bị sản xuất Chi phí cho an toàn lao động Chi phí vận chuyển Tiền chế tạo khuôn

|

15.000.000 2.000.000 2.400.000 181.000.000 1.200.000 600.000 1.560.000 30.000.000 |

|

Tổng M1 |

233.360.000 |

|

3.5.2.Giá thành khi mua phôi thép cán:

Phôi khi cắt ra có kích thước 86x,trọng lượng 5 kg

Q=5x5000=25000 kg

Số tiền mua phôi:

M2=25000x14.500=362.500.000 đồng

So sánh ta thấy: M1

Vậy đúc tiết kiệm gần một nữa tiền so với mua phôi thép cán

PHẦN3: CHẾ TẠO DAO TUBI CHO GIA CÔNG CẮT GỌT GỖ TỪ PHÔI CÁN. (SVTH: ĐOÀN CÔNG TRỊ )

CHƯƠNG I. Xác định dạng sản xuất.

-Muốn biết được dạng sản xuất phải biết sản lượng hàng năm của chi tiết. Sản lượng hàng năm được xác định theo công thức sau đây :

Ở đây . N số chi tiết sản xuất trong một năm

N1 : số sản phẩm ( số máy ) được sản xuất trong một năm.

m : số chi tiết được chế tạo thêm để dự trữ.

-Trọng lượng chi tiết được xác định theo công thức:

Ở đây : Q1 : Trọng lượng chi tiết (KG).

V- thể tích chi tiết (dm3).

- trọng lượng riêng của chi tiết.

Sử dụng phần mền pro-engineer wildfire 4.0 tính toán thể tích và trọng lượng của chi tiết.

Lấy sản phẩm đã vẽ .

Thiết lập tính toán cho phần mền:

Analysis > model > mass properties

Nhập thông số trọng lượng riêng của thép thép = 0.000007852 KG/mm3 chọn preview xem kết quả tính toán.

Ta được thể tích của chỉ tiết V = 2.4476 mm3 và

trọng lượng tính toán được là Q = 1.92 KG.

Với sản lượng hàng năm là 5000 chi tiết / năm và trọng lượng chi tiết < 4KG thi ta xác định được dạng sản xuất là sản xuất hàng loạt vừa .

Chọn phôi.

Phôi được cung cấp là phôi cán .

Có prôfin đơn giản, thông thường là tròn, vuông, lục giác, lăng trụ và các thanh hình khác nhau, dùng để chế tạo các trục trơn, trục bậc có đường kính ít thay đổi, hình ống, ống vạt, tay gạt, trục then, mặt bít. Phôi cán định hình phổ biến thường là các loại thép góc, thép hình I, U, V… được dùng nhiều trong các kết cấu lắp. Phôi cán định hình cho từng lĩnh vực riêng, được dùng để chế tạo các loại toa tàu, các máy kéo, máy nâng chuyển… Phôi cán ống dùng chế tạo các chi tiết ống, bạc ống, then hoa, tang trống, các trụ rỗng… Cơ tính của phôi cán thường cao, sai số kích thước của phôi cán thường thấp, độ chính xác phôi cán có thể đạt từ 9®12. Phôi cán được dùng hợp lý trong trường hợp sau khi cán không cần phải gia công cơ tiếp theo, điều đó đặc biệt quan trọng khi chế tạo các chi tiết bằng thép và hợp kim khó gia công, đắt tiền.

CHƯƠNG II. CHỌN