ĐỒ ÁN MÔN HỌC CÔNG NGHỆ CHẾ TẠO MÁY THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CẦN NỐI

NỘI DUNG ĐỒ ÁN

ĐẠI HỌC QUỐC GIA TP.HCM CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

TRƯỜNG ĐẠI HỌC BÁCH KHOA Độc lập – Tự do – Hạnh phúc

KHOA: CƠ KHÍ NHIỆM VỤ ĐỒ ÁN MÔN HỌC

BỘ MÔN: CHẾ TẠO MÁY

HỌ VÀ TÊN: MSSV :

NGÀNH : Chế Tạo Máy LỚP :

1. Đầu đề đồ án:

Thiết kế quá trình công nghệ gia công chi tiết : Cần nối.

Sản lượng: 10000 chi tiết/năm.

2. Nhiệm vụ:

1) Phân tích đặc điểm, tính năng, yêu cầu kỹ thuật của chi tiết.

2) Xác định dạng sản xuất.

3) Phân tích chọn dạng phôi và phương pháp chế tạo phôi.

4) Phân tích lựa chọn tiến trình gia công.

5) Thiết kế quá trình công nghệ, có một hoặc vài nguyên công dùng công nghệ CNC.

6) Tính lượng dư cho bề mặt quan trọng nhất. Tra bảng cho các bề mặt còn lại.

7) Tính chế độ cắt cho nguyên công quan trọng nhất. Tra các nguyên công còn lại.

8) Tính thời gian gia công cho tất cả các nguyên công.

9) Thiết kế đồ gá để thực hiện nguyên công quan trọng nhất.

10) Lập phiếu tổng hợp nguyên công.

11) Lập bảng thuyết minh, tập bản vẽ A3.

LỜI MỞ ĐẦU.. 1

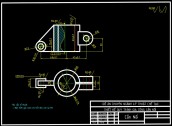

1. PHÂN TÍCH ĐẶC ĐIỂM, TÍNH NĂNG, YÊU CẦU KỸ THUẬT CỦA CHI TIẾT:2

1.1. Đặc điểm:2

2. XÁC ĐỊNH DẠNG SẢN XUẤT:4

2.1 Khối lượng chi tiết:5

2.2 Dạng sản xuất:5

3. CHỌN PHÔI & PHƯƠNG PHÁP CHẾ TẠO PHÔI:6

4. TIẾN TRÌNH GIA CÔNG CÁC BỀ MẶT:13

4.1. Đánh số các bề mặt gia công:13

4.2. Các bề mặt cần gia công:13

4.3. Lựa chọn phương pháp gia công bề mặt:13

4.4. Chọn chuẩn công nghệ:20

4.5. Chọn trình tự gia công các bề mặt:20

5. THIẾT KẾ QUÁ TRÌNH CÔNG NGHỆ:25

5.1. Nguyên công 1: Phay mặt đầu 9 10. 25

5.2. Nguyên công 2: Khoét doa mặt 11. 29

5.3. Nguyên công 4: Phay mặt mặt 1,2. 34

5.4. Nguyên công 4: Phay mặt 5, 6. 37

5.5. Nguyên công 5: Khoan, doa mặt 11. 42

5.6. Nguyên công 6: khoan lỗ 7 ()46

5.7. Nguyên công 7: Phay rãnh 11. 49

CHƯƠNG 6: XÁC ĐỊNH LƯỢNG DƯ VÀ KÍCH THƯỚC TRUNG GIAN.. 52

6.1. Phương pháp phân tích trung gian cho mặt 11 (. 52

6.2. Tính kích thước trung gian cho các nguyên công. 54

6.3Tính lượng dư gia ông các mặt còn lại theo phương pháp tra bảng. 56

CHƯƠNG 7: XÁC ĐỊNH CHẾ ĐỘ CẮT VÀ THỜI GIAN GIA CÔNG.. 57

7.1 Chế độ cắt nguyên công 2: Khoét doa lỗ 11. 57

7.2 Các chế độ cắt còn lại62

8. THỜI GIAN GIA CÔNG CHO CÁC NGUYÊN CÔNG.. 65

8.1. Thời gian gia công cho nguyên công 1:65

8.2. Thời gian gia công cho nguyên công 2:67

8.6 Thời gian gia công cho nguyên công 6:73

8.7. Thời gian gia công cho nguyên công 7:74

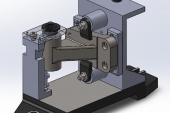

9. THIẾT KẾ ĐỒ GÁ CÔNG NGHỆ. 76

9.1. Hình thành nhiệm vụ thiết kế:76

9.2. Nội dung công việc thiết kế đồ gá:76

9.3. Mô tả nguyên lý hoạt động của đồ gá:81

9.4. Mô tả cách bảo quản đồ gá:82

DANH MỤC TÀI LIỆU THAM KHẢO:82

LỜI MỞ ĐẦU

Trong thời đại hiện nay, khi đất nước đang bước vào giai đoạn công nghiệp hóa- hiện đại hóa trên toàn phương diện. Mà ở đó, ngành cơ khí đóng vai trò then chốt, ảnh hưởng trực tiếp đến quá trình này. Chúng ta không thể phát triển đất nước một cách nhanh chóng nếu thiếu đi sự lớn mạnh của ngành cơ khí.

Trong ngành cơ khí có nhiều nội dung với những kiến thức khá rộng và thực tế. Để giúp cho sinh viên nắm vững được các kiến thức cơ bản của môn học và làm quen với nhiệm vụ thiết kế. Trong chương trình đào tạo, đồ án chuyên ngành kỹ thuật chế tạo là môn học không thể thiếu được của sinh viên chuyên ngành chế tạo máy. Đồ án này giúp chúng em phát triển khả năng sáng tạo, hoàn thiện các bài toán kỹ thuật và tổ chức khi thiết kế công nghệ. Nhằm nâng cao hiệu quả sản xuất, chất lượng sản phẩm. Ứng dụng các kỹ thuật mới vào các quá trình công nghệ gia công.

Trong học kỳ này khoa đã giao cho nhóm chúng em đồ án môn học chế tạo máy với việc lập quy trình công nghệ gia công chi tiết giá dẫn hướng.

Trong phần thuyết minh gồm có: Tính toán chi tiết gia công, xác định dạng sản xuất, xác định phương pháp chế tạo phôi, thiết kế quy trình công nghệ gia công chi tiết, tính thời gian gia công, tính lượng dư, tính toán thiết kế đồ gá.

Trong quá trình thực hiện đồ án chế tạo này, chúng em đã rất cố gắng để hoàn thành tốt nhưng có lẽ do vốn kiến thức còn hạn hẹp cũng như những yếu tố khách quan mà không thể tránh khỏi những thiếu sót. Chúng em rất mong được sự đóng góp ý kiến, phê bình và hướng dẫn thêm của thầy cô cũng như bạn đọc để có thể hoàn thành tốt đề tài của nhóm.

Cuối cùng chúng em xin gửi lời cám ơn chân thành nhất tới thầy TH.S đã hướng dẫn tận tình, giảng giải chi tiết cũng như cung cấp tài liệu giúp chúng em hoàn thành bài tập lớn này. Hơn nữa, thầy còn chỉ dẫn cho chúng em rất nhiều kiến thức thiết thực trong cuộc sống, cách làm việc chuyên nghiệp, cách làm việc nhóm hiệu quả.

Chúng em xin chân thành cám ơn.

1. PHÂN TÍCH ĐẶC ĐIỂM, TÍNH NĂNG, YÊU CẦU KỸ THUẬT CỦA CHI TIẾT:

- Tên chi tiết: cần nối.

1.1. Đặc điểm:

- Càng là loại chi tiết không tròn, có hình thanh dẹt, thường có một hoặc một số lỗ cơ bản cần được gia công chính xác cao. Ngoài những lỗ cơ bản, trên càng còn có những lỗ để kẹp chặt, các rãnh then, các mặt đầu và những yếu tố khác cũng cần được gia công.

- Vật liệu của chi tiết là Gang xám (GX 15-32), theo sách kim loại học và nhiệt luyện ta có:

+ Gang xám là loại gang mà toàn bộ thành phần cacbon tồn tại dưới dạng graphit tự do. + Graphit này ở dạng tấm, phiến, chuỗi… Bề mặt của gang xám ở mặt gãy có màu xám, đó là màu đặc trưng của ferit và graphit tự do.

- Do hình dạng và tính chất của graphit có độ bền cơ học kém nên gang xám có độ bền kéo, độ dẻo và độ dai thấp (độ bền 35 – 40 , độ cứng 150 – 250 HB). Tuy nhiên, graphit lại có ưu điểm giúp tăng độ chịu mòn của gang xám, khiến phôi gang dễ vụn khi cắt gọt, khử rung động, làm giảm độ co khi đúc luyện.

- Gang xám có giá thành rẻ, tính đúc tốt và khả năng tắt âm cao, … và là một loại nguyên liệu được sử dụng rất nhiều trong quá trình hàn hồ quang.

- Gang xám có độ bền nén cao chịu mài mòn, tính đúc tốt, gia công cơ dễ, nhẹ, rẻ và giảm rung động. Thành phần: C = 2,8 - 3,8%; Mn = 0,5 - 0,8%; Si = 0,5 - 3,0%; P = 0,15 - 0,4%; S = 0,12 - 0,2%.

- Gang xám GX 15-32 có giới hạn bền kéo tối thiểu là 32 , giới hạn bền uốn tối thiểu là 52 và độ cứng 190 HB có cơ tính cao dùng làm các chi tiết chịu tải trọng tĩnh cao và chịu tải trọng động, chịu mài mòn cao như: bánh răng chữ V, trục chính, vỏ bơm thủy lực, van chịu áp suất cao.

- Tổ chức tế vi của gang xám:Là loại gang mà hầu hết cacbon ở dạng graphit hình tấm. Vì có graphit nên mặt gãy có màu xám. Cấu trúc tinh thể cacbon ở graphit dạng tấm, nền của gang xám có thể là: pherit, peclit – pherit, peclit.

1.2. Tính năng:

- Chi tiết dạng càng thường có chức năng cầu nối giữa chi tiết này với chi tiết khác để biến đổi chuyển động. Chi tiết dạng càng cũng được dùng để gạt những chi tiết khác đến vị trí nhất định.

1.3. Yêu cầu kỹ thuật:

a) Về kích thước:

+ có dung sai lỗ là H8

+ có dung sai lỗ là H8

b) Về độ nhẵn của bề mặt gia công:

+ Toàn bề mặt gia công có độ nhám bề mặt Rz=80

+ Mặt trụ trong của lỗ có đường kính Ø40 có độ nhám bề mặt là Ra=6,3

+ Mặt trụ trong của lỗ có đường kính Ø12có độ nhám bề mặt là Ra=6,3

+ Tất cả mặt bên của các trụ trong chi tiết có độ nhám bề mặt là Ra=12,5.

c. Về sai lệch về vị trí tương quan giữa các bề mặt:

+ Sai lệch cho phép về khoảng cách giữa tâm các lỗ cơ bản được cho theo điều kiện làm việc của từng loại càng trong khoảng 0,1÷0,2

+ Độ không song song và độ không vuông góc giữa đường tâm các lỗ cơ bản cho phép trong khoảng 0,05÷0,0025/100mm.

2. XÁC ĐỊNH DẠNG SẢN XUẤT:

- Trong ngành chế tạo máy thường có ba dạng sản xuất:

+ Sản xuất đơn chiếc.

+ Sản xuất hàng loạt.

+ Sản xuất hàng khối.

- Việc xác định dạng sản xuất để đưa ra một quy trình công nghệ hợp lý, để từ đó cải thiện tính công nghệ của chi tiết, chọn phương pháp chế tạo phôi, chọn thiết bị công nghệ hợp lí cho việc gia công chi tiết.

Sản lượng chi tiết cần chế tạo trong một năm:

Trong đó:

m = 1: số lượng chi tiết trong một sản phẩm.

α = 3% ¸ 6% : lượng sản phẩm dự phòng do sai hỏng khi tạo phôi gây ra.

β = 5% ¸ 7% : lượng sản phẩm dự trù cho hỏng hóc và phế phẩm trong quá trình gia công cơ.

Ta chọn α = 6% và β = 7%

N1 = 10000: số sản phẩm được sản xuất trong một năm.

Ta được:

sản phẩm

2.1 Khối lượng chi tiết:

Khối lượng chi tiết đã được cho trong bản vẽ chi tiết là 943,57 = 0,94357 kg

2.2 Dạng sản xuất:

Dựa theo sản lượng chi tiết và khối lượng chi tiết

|

Dạng sản xuất |

Khối lượng chi tiết |

||

|

> 200 kg |

4 ¸ 200 kg |

< 4kg |

|

|

Sản lượng hằng năm của chi tiết (chiếc) |

|||

|

Đơn chiếc |

< 5 |

< 10 |

< 100 |

|

Hàng loạt nhỏ |

5 – 10 |

10 – 200 |

100 – 500 |

|

Hàng loạt vừa |

100 – 300 |

200 – 500 |

500 – 7500 |

|

Hàng loạt lớn |

300 – 1000 |

500 – 1000 |

5000 – 50.000 |

|

Hàng khối |

> 1000 |

> 5000 |

> 50000 |

→ Ta xác định được dạng sản xuất là hàng loạt lớn.

- Sản xuất hàng loạt có các đặc điểm sau đây:

+ Sử dụng các máy vạn năng và chuyên dùng.

+ Các máy bố trí theo quy trình công nghệ

+ Sử dụng nhiều dụng cụ và đồ gá chuyên dụng

+ Đảm bảo nguyên tắc lắp lẫn hoàn toàn

3. CHỌN PHÔI & PHƯƠNG PHÁP CHẾ TẠO PHÔI:

3.1. Chọn dạng phôi:

- Chọn phôi hợp lí sẽ đảm bảo được tính năng kĩ thuật của chi tiết, giảm mức tiêu hao nguyên vật liệu và dụng cụ cắt gọt, từ đó giúp giảm quá trình gia công cắt gọt, tăng hiêu quả kinh tế - kỹ thuật và tổng phí tổn sẽ thấp nhất.

- Trong gia công cơ khí các dạng phôi có thể là: phôi đúc, rèn, dập, cán.

- Khi xác định loại phôi và phương pháp chế tạo phôi cho chi tiết ta cần phải quan tâm đến:

+ Đặc điểm về kết cấu và yêu cầu chịu tải khi làm việc của chi tiết (hình dạng, kích thước, vật liệu, chức năng, điều kiện làm việc…)

+ Sản lượng hàng năm của chi tiết

+ Điều kiện sản xuất thực tế xét về mặt kỹ thuật và tổ chức sản xuất (khả năng về trang thiết bị, trình độ kỹ thuật chế tạo phôi…)

- Mặc khác khi xác định phương án tạo phôi cho chi tiết ta cần quan tâm đến đặc tính của các loại phôi và lượng dư gia công ứng với từng loại phôi. Sau đây là một vài nét về đặc tính quan trọng của các loại phôi thường được sử dụng:

- Phôi đúc:

Khả năng tạo hình và độ chính xác của phương pháp đúc phụ thuộc vào cách chế tạo khuôn,có thể đúc được chi tiết có hình dạng từ đơn giản đến phức tạp (chi tiết của ta có hình dạng khá phức tạp) . Phương pháp đúc với cách làm khuôn theo mẫu gỗ hoặc dưỡng đơn giản cho độ chính xác của phôi đúc thấp. Phương pháp đúc áp lực trong khuôn kim loại cho độ chính xác vật đúc cao. Phương pháp đúc trong khuôn cát, làm khuôn thủ công có phạm vi ứng dụng rộng, không bị hạn chế bởi kích thước và khối lượng vật đúc, phí tổn chế tạo phôi thấp,tuy nhiên năng suất không cao. Phương pháp đúc áp lực trong khuôn kim loại có phạm vi ứng dụng hẹp hơn do bị hạn chế về kích thước và khối lượng vật đúc, phí tổn chế tạo khuôn cao và giá thành chế tạo phôi cao,tuy nhiên phương pháp này lại có năng suất cao thích hợp cho sản suất hàng loạt vừa.

- Phôi rèn:

Phôi tự do và phôi rèn khuôn chính xác thường được áp dụng trong ngành chế tạo máy. Phôi rèn tự do có hệ số dung sai lớn, cho độ bền cơ tính cao, phôi có tính dẻo và đàn hồi tốt. Ơ phương pháp rèn tự do, thiết bị, dụng cụ chế tạo phôi là vạn năng, kết cấu đơn giản, nhưng phương pháp này chỉ tạo được các chi tiết có hình dạng đơn giản ,năng suất thấp. Rèn khuôn có độ chính xác cao hơn,năng suất cao nhưng phụ thuộc vào độ chính xác của khuôn. Mặt khác khi rèn khuôn phải có khuôn chuyên dùng cho từng loại chi tiết do đó phí tổn tạo khuôn và chế tạo phôi cao. Phương pháp này khó đạt được các kích thước với cấp chính xác 7-8 ở những chi tiết có hình dạng phức tạp.

- Phôi cán:

Có prôfin đơn giản, thông thường là tròn, vuông, lục giác, lăng trụ và các thanh hình khác nhau, dùng để chế tạo các trục trơn, trục bậc có đường kính ít thay đổi, hình ống, ống vạt, tay gạt, trục then, mặt bít. Phôi cán định hình phổ biến thường là các loại thép góc, thép hình I, U, V… được dùng nhiều trong các kết cấu lắp. Phôi cán định hình cho từng lĩnh vực riêng, được dùng để chế tạo các loại toa tàu, các máy kéo, máy nâng chuyển… Phôi cán ống dùng chế tạo các chi tiết ống, bạc ống, then hoa, tang trống, các trụ rỗng… Cơ tính của phôi cán thường cao, sai số kích thước của phôi cán thường thấp, độ chính xác phôi cán có thể đạt từ 9→12. Phôi cán được dùng hợp lý trong trường hợp sau khi cán không cần phải gia công cơ tiếp theo, điều đó đặc biệt quan trọng khi chế tạo các chi tiết bằng thép và hợp kim khó gia công, đắt tiền.

Kết luận:

- Chi tiết giá đẫn hướng có hình dạng khá phức tạp và có một số mặt có độ chính xác kích thước khá cao (cấp 7-8), nên ta không dùng phương pháp cán để tạo phôi.

- Ngoài ra trong thực tế sản xuất người ta còn dùng phôi hàn nhưng ở quy mô sản xuất nhỏ đơn chiếc.

- Dựa vào vật liệu chi tiết là gang xám, hình dáng khá phức tạp, kích thước chi tiết không quá lớn nên ta chọn dạng phôi đúc vì phôi có ưu điểm sau:

+ Có thể đúc được chi tiết từ đơn giản đến phức tạp (chi tiết cần sản xuất có hình dạng khá phức tạp)

+ Giá thành chế tạo vật đúc rẻ

+ Thiết bị đầu tư ở phương pháp này tương đối đơn giản, cho nên đầu tư thấp

+ Phù hợp với loại sản xuất hàng loạt vừa

+ Độ nhám bề mặt, độ chính xác sau khi đúc có thể chấp nhận để có thể tiếp tục gia công tiếp theo

3.2. Phương pháp chế tạo phôi:

Trong phương pháp đúc phôi có những phương pháp sau:

3.2.1. Đúc trong khuôn cát – mẫu gỗ:

- Chất lượng bề mặt vật đúc không cao, giá thành thấp, trang thiết bị đơn giản, thích hợp cho dạng sản xuất đơn chiếc và loạt nhỏ.

- Loại phôi này có cấp chính xác IT16