HỘP GIẢM TỐC TRỤC VÍT ĂN KHỚP VỚI BÁNH VÍT ĐƯỜNG KÍNH TRỤC DẪN O45

NỘI DUNG ĐỒ ÁN

PHU LỤC: Trang

Phần I: Chọn động cơ điện cho hệ thống dẫn động cơ khí 3

1. Xác định công suất cần thiết 3

2. Xác định số vòng quay sơ bộ 4

3. Chọn động cơ 5

Phần II: Xác định tỉ số truyền cho toàn bộ hệ thống và cho từng bộ truyền 6

I. Phân phối tỉ số truyền cho toàn bộ hệ thống 6

1. Xác định tỉ số truyền cho toàn bộ hệ thống 6

2. Phân phối tỉ số truyền cho HGT và bộ truyền ngoài 6

3. Phân phối tỉ số truyền cho các bộ truyền trong HGT 6

4. Xác định công suất, mômen và số vòng quay trên các trục 7

Phần III: Thiết kế các bộ truyền 8

I. Thiết kế bộ truyền trong HGT 8

1. Chọn vật liệu 8

2. Xác định ứng suất cho phép 9

3. Xác định các thông số cơ bản của bộ truyền BR nghiêng 12

4. Xác định các thông số cơ bản của bộ truyền TV - BV 17

II. Thiết kế bộ truyền ngoài HGT ( Bộ truyền xích) 22

1. Chọn loại xích 22

2. Xác định các thông số của xích và bộ truyền 22

Phần IV: Thiết kế trục 26

I. Chọn vật liệu 26

II. Tính thiết kế trục 26

1. Xác định tải trọng tác dụng lên trục 26

2. Tính sơ bộ trục 30

3. Xác định khoảng cách giữa các gối đỡ và điểm đặt lực 31

4. Xác định đường kính và chiều dài các đoạn trục 33

5. Tính kiểm nghiệm trục về độ bền mỏi 46

Phần V: Thiết kế gối đỡ trục 56

I. Căn cứ và tải trọng chọn sơ bộ ổ lăn 56

II. Chọn cấp chính xác ổ lăn 57

III. Chọn kích thước ổ lăn 57

Phần VI: Thiết kế vỏ hộp giảm tốc 65

I. Tính chọn khớp nối 65

II. Thiết kế vỏ hộp 67

1. Chọn bề mặt ghép nắp và thân 67

2. Xác định các kích thước cơ bản của vỏ hộp 67

3. Một số kết cấu khác liên quan đến cấu tạo vỏ hộp 71

4. Bôi trơn hộp giảm tốc 76

Phần VII. Dung sai lắp ghép 76

I. Bảng dung sai lắp ghép 76

PHẦN I: CHỌN ĐỘNG CƠ ĐIỆN CHO HỆ DẪN ĐỘNG CƠ KHÍ

1. Xác định công suất cần thiết (Pct)

(1-1) Trong đó: Pct : Là công suất cần thiết trên trục động cơ

Pt : Là công suất tính toán làm việc trên trục

máy công tác.

h : Hiệu suất của toàn bộ hệ thống.

* Xác định hiệu suất h

h = h1 . h2 . h3 . h4 . h5 . h6 . h7

Trong đó:

h1 = 0,98 : Hiệu suất của bộ truyền bánh răng nghiêng

h2 = 0,8 : Hiệu suất của bộ truyền trục vít

h3 = 0,92 : Hiệu suất của bộ truyền xích

h4 = 0,99 : Hiệu suất của cặp ổ lăn trên trục I

h5 = 0,99 : Hiệu suất của cặp ổ lăn trên trục II

h6 = 0,99 : Hiệu suất của cặp ổ lăn trên trục III

h7 = 0,99 : Hiệu suất của cặp ổ lăn trên trục IV

Các trị số h1 , h2 , h3 , h4 , h5 , h6 , h7 được chọn ở bảng 2.3 trang 19

Vậy : h = h1 . h2 . h3 . h4 . h5 . h6 . h7 = 0,98. 0,8. 0,92. 0,994 = 0,69 (1-2)

* Xác định công suất tính toán làm việc (Pt) :

Theo đề bài ra ta thấy động cơ làm việc với tải trọng thay đổi

- Xác định độ dài làm việc tương đối ts%

Trong đó : tlv = t1 + t2 : Thời gian làm việc

tck = t1 + t2 + t0 : Chu kì làm việc

t0 : Thời gian nghỉ

- Theo đề bài: t1 = 5(giờ) ; t2 = 2(giờ) ; t0 = 1(giờ)

Vậy :

Động cơ được coi như làm việc trong chế độ dài hạn với tải trọng thay đổi

Do đó công suất được xác định theo công thức sau:

Trong đó : P1 là công suất ứng với tải trọng 1

P2 là công suất ứng với tải trọng 2

- Tải trọng P1 được xác định theo công thức sau:

Trong đó: F: Là lực kéo lớn nhất trên băng tải

v: Vận tốc băng tải

Theo đề bài : F = 8500 (N)

v = 0,12 (m/s)

Þ (KW)

Ta có : P và T tỷ lệ thuận theo công thức :

Theo đề bài: T2 = 0,8 T1 Þ

Þ (KW) (1-3)

Từ 1-2 và 1-3 thay vào 1-1 :

Þ (KW)

2. Xác định số vòng quay sơ bộ : (nsb)

Số vòng quay sơ bộ được xác định theo công thức sau:

nsb = ut. nlv (1-4)

Trong đó : nlv :Là số vòng quay của trục máy công tác

ut : Là tỉ số truyền

- Xác định tỉ số truyền : ut = u1.u2 (1-5)

Trong đó: u1 : Là tỉ số truyền của HGT Bánh răng - trục vít

u2 : Là tỉ số truyền của bộ truyền xích

Dựa vào bảng 2.4 ta chọn u1 = 80 ; u2 = 2

Þ ut = 160

- Xác định số vòng quay của trục máy công tác (nlv)

Số vòng quay của trục máy công tác được xác định bằng công thức sau:

Trong đó : v: Là vận tốc của tang

D : Đường kính tang

Theo đề bài có : v = 0,12 (m/s)

D = 280 (mm)

Thay vào công thức 1-6 : (vòng/phút)

Þ Thay 1-5 và 1-6 vào 1-4 ta được: nsb = 160.8,2 = 1312(vòng/ phút)

3. Chọn động cơ :

Dựa vào bảng phụ lục 1.3 và công suất cần thiết : Pct = 1,39 KW

Kết hợp với điều kiện nđb » nsb

Pđc > Pct

Do đó ta chọn nđb = 1500 (vòng /phút)

Pđc = 2,2 KW

Vậy động cơ ta chọn là kiểu 4A100S4Y3 có:

Pđc = 2,2 KW

nđc = 1420 (vòng/phút)

* Kiểm tra điều kiện mở máy

Điều kiện mở máy được thoả mãn

* Kiểm tra điều kiện quá tải : Đã được thoả mãn

PHẦN II: XÁC ĐỊNH TỈ SỐ TRUYỀN CHO TOÀN BỘ HỆ THỐNG VÀ CHO TỪNG BỘ TRUYỀN.

I. Phân phối tỉ số truyền cho toàn bộ hệ thống.

1. Xác định tỉ số truyền cho toàn bộ hệ thống (ut).

(2-1)

2. Phân phối tỉ số truyền cho HGT (uh) và bộ truyền ngoài (un)

ut = uh . un (2-2)

Xác định uh và un

Dựa vào sơ đồ hệ thống dẫn động cơ khí và bảng 2.4 ta chọn bộ truyền ngoài (Bộ truyền xích) có : nx =

3. Phân phối tỉ số truyền cho các bộ truyền trong HGT.

Ta có : uh = u1 . u2

Trong đó : uh :Là tỉ số truyền của HGT

u1 : Là tỉ số truyền của bộ truyền bánh răng nghiêng

u2 : Là tỉ số truyền của bộ truyền trục vít bánh vít

Dựa vào đồ thị hình3.25 ta chọn được tỉ số truyền u1 của bộ truyền bánh răng như sau:

Với c = 1,1 (Đối với bộ truyền bánh răng nghiêng)

uh = 86,6 Ta tra đồ thị nhận được u1 = 3,3 Þ u2 = = 26,2

* Tính lại un :

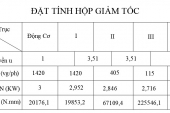

4. Xác định công suất , mômen và số vòng quay trên các trục

Trên trục I (trục nối với trục động cơ):

PI = Pct.hol = 1,39.0,99 = 1,38 (KW)

nI = nđc = 1420 (vòng/phút)

TI = (N.mm)

Trên trục II:

PII = PI.hbr. hol = 1,38.0,98.0,99 = 1,34 (KW)

nII = (vòng/phút)

TII =

Trên trục III:

PIII = PII . hBv .hol = 1,34 . 0,8 . 0,99 = 1,06 (KW)

nIII = (vòng/phút)

TIII = (N.mm)

Trên trục IV:

PIV = PIII . hxích .hol = 1,06 .0,92 . 0,99 = 0,97 (KW)

nIV = (vòng/phút) với u3 = un = 2

TIV = (N.mm)

Lập bảng phân phối tỉ số truyền

|

Trục Thông số |

1(Động cơ) |

2 |

3 |

4 |

||||

|

Công suất P, kW |

1,39 |

1,34 |

1,06 |

0,97 |

||||

|

Tỉ số truyền u |

|

u1 = 3,3 |

u2 = 26,2 |

ux =2 |

|

|||

|

Số vòng quay n |

1420 |

430,3 |

16,4 |

8,2 |

||||

|

Mômen xoắn T, N.mm |

9284,03 |

29724,31 |

617790 |

1125366,26 |

||||

PHẦN III: THIẾT KẾ CÁC BỘ TRUYỀN

I. Thiết kế bộ truyền trong HGT .

1. Chọn vật liệu.

Chọn vật liệu là một bước quan trọng trong việc tính toán thiết kế chi tiết máy nói chung .

a. Bộ truyền bánh răng:

Dựa vào bảng 6.1 và phần I , đối với bộ truyền bánh răng có công suất trung bình ta chọn vật liệu cho cả hai bánh là thép các bon chất lượng thường : Thép CT45 tôi cải thiện.

Tra bảng 6.1 ta có : Thép CT45 tôi cải thiện có:

Kích thước S (mm) không lớn hơn : 100

Độ rắn: HB 192đến 240

Giới hạn bền sb (MPa) : 750

Giới hạn chảy sch (MPa) : 450

* Chú ý: Để đảm bảo sức bền đều của răng và khả năng chạy mòn của bộ truyền nên nhiệt luyện bánh răng lớn có độ rắn mặt răng thấp hơn bánh răng nhỏ : HB1 = HB2 + (10 đến 15)

b. Bộ truyền trục vít bánh vít.

Vì bộ truyền trục vít xuất hiện vận tốc trượt lớn và điều kiện hình thành màng dầu bôi trơn ma sát ướt không được thuận lợi nên cần phối hợp vật liệu trục vít và bánh vít sao cho cặp vật liệu này có hệ số ma sát thấp, bền mòn và giảm bớt về dính . Mặt khác do tỉ số truyền u lớn , tần số chịu tải của trục vít lớn hơn nhiều so với bánh vít , do đó vật liệu trục vít phải có cơ tính cao hơn so với vật liệu bánh vít .

- Tính vận tốc trượt (vt)

Vận tốc trượt tính theo công thức kinh nghiệm.

Trong đó : vt : Vận tốc trượt

P1 : Công suất của bộ truyền trục vít bánh vít

u : Tỉ số truyền của bộ truyền.

n1 : Số vòng quay của trục vít.

Dựa vào phần trên thay vào:

- vt = 1,64 < 2(m/s) nên ta chọn vật liệu của bánh vít là gang. CY 18-36 dùng khuôn cát

Có sb = 180(MPa) , sch = 360(MPa)

- Căn cứ vào tải trọng và vận tốc trượt (Tải trọng trung bình) Ta chọn vật liệu của trục vít là thép CT 45 tôi cải thiện đạt độ rắn HB < 350

2. Xác định ứng suất cho phép.

a. Bộ truyền bánh răng.

- Ứng suất cho phép tiếp xúc [sH] và ứng suất uốn cho phép được xác định theo công thức sau:

Trong đó : ZR :Hệ số xét đến độ nhám của mặt răng làm việc

ZV : Hệ số xét đến ảnh hưởng của vận tốc vòng

KXH :Hệ số xét đến ảnh hưởng của kích thước bánh răng .

YR : Hệ số kể đến ảnh hưởng của độ nhám mặt lượn chân răng

YS : Hệ số kể đến ảnh hưởng của hệ số tập chung ứng suất.

KXF : Hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn

Khi tính sơ bộ ta lấy: ZR . ZV . KXH = 1

YX.YS.KXF =1

Vậy :

Trong đó : s0Hlim ; s0Flim Là ứng suất tiếp xúc và ứng suất uốn cho phép ứng với số chu kì cơ sở tra bảng 6.2 : SH = 1,1 ; SF = 1,75

Vật liệu là thép 45 tôi cải thiện có: HB2 = 200 đối với bánh răng lớn

HB1 = 210 đối với bánh răng nhỏ

Do đó : - Bánh răng nhỏ : s0Hlim = 2HB1 +70 = 490(MPa)

s0Flim = 1,8 HB1 = 378(MPa)

- Bánh răng lớn: s0Hlim = 2HB2 +70 = 470(MPa)

s0Flim = 1,8 HB2 = 360(MPa)

KFC : Hệ số xét đến ảnh hưởng đặt tải (động cơ làm việc 1 chiều hay hai chiều)

Làm việc 1 chiều lấy : KFC = 1

KHL ; KFL : Hệ số tuổi thọ về độ bền tiếp xúc và độ bền uốn.

Với mH và mF : Là bậc của đường cong mỏi khi thử về ứng suất tiếp xúc và ứng suất uốn : Vì vật liệu có HB < 350 nên chọn mH = 6 và mF = 5

- Xác định NHO ; NFO :

NFO = 4.106

NHO = 30.H2,4HB

+ Đối với bánh răng nhỏ : NHO = 30.2102,4 =11,2.106

+ Đối với bánh răng lớn: NHO = 30.2002,4 = 9,99.106

- Xác định NHE và NFE (Số chu kì thay đổi ứng suất tương đương ứng với ứng suất tiếp xúc và ứng suất uốn)

Khi bộ truyền chịu tải thay đổi thì có:

Trong đó : Ti , ni , ti là mômen xoắn , số vòng quay và tổng số giờ làm việc ở chế độ i của bánh răng đang xét

+ Đối với bánh răng nhỏ: NHE1 = 60.[1420 . 7500 + 0,83 . 1420 .3000] = 769,8.106

NFE1 = 60.[1420 . 7500 + 0,86 . 1420 .3000] = 706.106

+ Đối với bánh răng lớn :

So sánh các giá trị NHE và NFE đều lớn hơn giá trị NHO và NFO nên ta lấy KHL = 1

KFL =1

Thay vào công thức tính ứng suất cho phép ta được :

|

Giá trị BR |

Độ cứng (HB) |

s0Hlim (MPa) |

s0Flim (MPa) |

[sH] (MPa) |

[sF] (MPa) |

|

BR 1 |

210 |

490 |

378 |

445 |

216 |

|

BR 2 |

200 |

470 |

360 |

427 |

205,7 |

* Kiểm tra điều kiện : Đối với bánh răng nghiêng

< 1,25.[sHmin] = 1,25.445 = 556

b. Đối với bộ truyền trục vít bánh vít.

* Ứng suất tiếp xúc cho phép:

Bánh vít làm bằng gang với vận tốc trượt vs = 1,64 (m/s) nên được tra theo bảng 7.2 : [sH] = 158 (MPa)

* Ứng suất uốn cho phép:

Bánh vít làm bằng vật liệu gang và bộ truyền quay một chiều được xác định theo công thức sau:

[sF] = 0,12 .sbu = 0,12.360 = 43,2 (MPa)

* Ứng suất cho phép khi quá tải.

Để kiểm tra độ bền tĩnh tránh quá tải, cần xác định ứng suất tiếp xúc cho phép khi quá tải [sH]max và ứng suất uốn cho phép khi quá tải [sF]max .

Bánh vít làm bằng gang: [sH]max = 1,5.[sH ]= 1,5.158 = 237 (MPa)

[sF]max = 0,6.sb = 0,6.360 = 216 (MPa)

3. Xác định các thông số cơ bản của bộ truyền bánh răng nghiêng.

a. Xác định khoảng cách trục aw :

Trong đó : Ka , Kd - Hệ số, phụ thuộc vào vật liệu của cặp bánh răng tra bảng 6.5

Ka = 43

Kd = 67,5

ZM = 274

+ KHb : Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng khi tính về tiếp xúc . Tra bảng 6.7 ta được: KHb = 1,015

+ yba , ybd : Tra bảng 6.6 ta được : yba = 0,25

ybd = 0,53. yba (u+1) = 0,53.0,25.(3,3+1) = 0,56975

Vậy :

Lấy aw = 75 (mm)

b.Xác định các thông số ăn khớp:

+ Xác định mô đun : m = (0,01 ¸ 0,02).aw = (0,01 ¸ 0,02).75 = 0,75 ¸ 1,5

Theo bảng 6.8 ta chọn môđun tiêu chuẩn đối với bộ truyền bánh răng nghiêng là: mn = 1,5

+ Xác định số răng và góc nghiêng b

Chọn sơ bộ b = 150 do đó cosb = 0,9659

Số răng bánh nhỏ là:

Lấy z1 = 22

Số răng bánh lớn là: z2 = u.z1 = 3,3.22 = 72,6 Lấy z2 = 73

Do đó tỉ số truyền thực sẽ là : um = 73/22 = 3,318

So với ban đầu (um- u)/um = 0,005 < 4%

................................................................................................................................

PHẦN V: THIẾT KẾ GỐI ĐỠ TRỤC

I. Căn cứ vào tải trọng chọn sơ bộ loại ổ lăn.

* Chọn loại ổ cho trục I:

- Trục I có d10 = 25(mm) d11 = 25(mm) , các phản lực tại gối đỡ 0 và 1 là:

Lực dọc trục tác dụng lên trục I : Fa = 176,75 (N)

Do đó tỉ số: Fa/Fr = 176,75/153,76 = 1,14 > 1 Cho nên ta chọn ổ là loại ổ bi đỡ chặn

Do trục I có vận tốc quay nhanh n=1420 v/p nên chọn ổ bi đỡ chặn có góc a = 360

* Chọn loại ổ cho trục II:

- Trục II có d20 = 30(mm) , d21 = 30 (mm) các phản lực tại các gối đỡ 0 và1 là:

dọc trục tác dụng lên trục II gồm có : Fz22 = 176,75 (N) và Fz23 = 4114,29 (N) cùng phương cùng chiều

Do đó Fat = 176,75 + 4114,29 = 4291,04 (N) ta chọn ổ đũa côn

* Chọn ổ cho trục III:

- Trục III có d30 = 50(mm) , d31 = 50(mm) các phản lực tại gối đỡ 0 và 1 là:

Lực dọc trục tác dụng lên trục III là : Fa = 714,65(N)

Do đó tỉ số : Fa/Fr = 714,65/793,58 = 0,9 > 0,3 do đó ta dùng ổ đũa côn

II. Chọn cấp chính xác ổ lăn:

Với hộp giảm tốc ta thường chọn cấp chính xác ổ bình thường ( cấp 0 ) có giá thành rẻ nhất.

Cấp chính xác 0

Độ đảo hướng tâm, mm 20

Giá thành tương đối 1

III. Chọn kích thước ổ lăn:

Kích thước ổ lăn được xác định theo 2 chỉ tiêu: Khả năng tải động nhằm đề phòng tróc rỗ các bề mặt làm việc và khả năng tải tĩnh nhằm đề phòng biến dạng dư

a. Chọn cho trục I.

1/ Chọn ổ theo khả năng tải động.

Chọn kích thước ổ theo khả năng tải động Cd được tiến hành với các ổ có số vòng quay n ³ 10 vg/p.

Khả năng tải động được tính theo công thức:

L- Tuổi thọ tính bằng triệu vòng quay

m - Bậc của đường cong mỏi khi thử về ổ lăn m = 3 với ổ bi

Gọi Lh là tuổi thọ tính bằng giờ thì Lh = 106L/(60.n), với hộp giảm tốc ta nên dùng

Lh = (10..25).103 giờ

- Tính tải trọng động quy ước Q:

Trục I ta dùng ổ bi đỡ chặn 1 dãy nên công thức tải trọng động quy ước Q tính theo công thức sau: Q = (X.V.Fr + Y.Fa)kt.kđ

Trong đó:

+ Fr và Fa - là tải trọng hướng tâm và dọc trục , KN.

+ V - Là hệ số kể đến vòng nào quay ; vòng trong quay nên V = 1

+ kt - Hệ số kể đến ảnh hưởng của nhiệt độ , kt =1 khi nhiệt độ q < 1050

+kđ - Hệ số kể đến đặc tính tải trọng, cho trong bảng 11.3 trang 215. Tải trọng thay đổi, rung động nhẹ, hộp giảm tốc công suất nhỏ ta lấy kđ = 1.

+ X,Y- Hệ số tải trọng hướng tâm và dọc trục, trị số của X, Y phụ thuộc vào tỉ số iFa/C0:

Với: i - số dãy con lăn; e - hệ số, tra trong bảng 11.4 , giá trị của e phụ thuộc vào Fa/Co = 0,17675/9,24 = 0,019 từ đó ta nội suy ra e =0,31 (với Co - khả năng tải tĩnh cho trong các bảng P2.12 , chọn cỡ nhẹ, đường kính trục là 25 mm ta được Co = 9,24)

- Xác định X,Y :

Tính tỉ số iFa/V.Fr1 = 1.176,75/1.153,76 = 1,14 > e Nên tra bảng 11.4 (sách thiết kế hệ thống dẫn động cơ khí tập I trang 215-216) ta được X1 =0

Y1 = 1,62

iFa/V.Fr2 = 1.176,75/1.348,87 = 0,506 > e Nên X2 = 0

Y2 = 1,62 ,Và góc a = 120

- Xác định lực dọc trục Fa:

Khi xác định Q đối với ổ đỡ , lực dọc trục Fa là tổng lực dọc trục ngoài do các chi tiết quay (Bánh răng trụ răng nghiêng) truyền đến ổ . Đối với ổ đỡ chặn bên cạnh lực dọc trục này , trong ổ còn xuất hiện lực dọc trục Fs do lực hướng tâm Fr tác dụng lên ổ .

Đối với ổ đỡ chặn ta có thể xác định trị số của Fs như sau:

Fs10 = e.Fr10 =0,31.153,76 = 47,66 (N)

Fs11 = e.Fr11 = 0,31.348,87 = 108,14(N)

Theo bảng 11.5 với sơ đồ bố trí ổ : SFa0 = Fs1 - Fat = 108,14 - 176,75 = - 68,6(N)

SFa1 = Fs0 + Fat = 47,66 + 176,75 = 224,41(N)

Vì SFa0 > Fs0 nên ta lấy Fa0 =SFa0 = 68,6(N)

SFa1 > Fs1 nên ta lấy Fa1 = SFa1 = 224,41(N)

Sau khi xác định được Fa0 và Fa1 ta tính được tải trọng động quy ước

Q0 = (X.V.Fr0 + Y.Fa0)kt.kđ = (0.1.153,76 + 1,62.68,6).1.1 = 111,13

Q1 = (X.V.Fr1 + Y.Fa1)kt.kđ = (0.1.348,87 + 1,62.224,41).1.1 = 363,54

Như vậy cần tính cho ổ 1 vì chịu lực lớn hơn

- Theo (11.3) tải trọng động tương đương là:

Trong đó Li - Là thời hạn tính bằng triệu vòng quay tính ,khi chịu tải trọng Qi

Li = 60.n.Lhi/106

Lhi - thời hạn , giờ, khi chịu tải trọng Qi

m = 3 - Đối với ổ bi.

(N)

Vậy theo công thức (11.1) khả năng tải động của ổ là:

L = 60n10-6.Lh = 60.1420.10-6.12000 = 1022,4 (triệu vòng)

Cd = QE. = 337,24. = 3397,4 = 3,3 KN

Vậy dựa vào phụ lục 2.12 ta quyết định chọn ổ là

|

Ổ BI ĐỠ - CHẶN 1 DÃY CỠ NHẸ HẸP |

|||||||

|

Kí hiệu |

d(mm) |

D(mm) |

b=T(mm) |

r (mm) |

r1(mm) |

C (kN) |

C0(kN) |

|

36205 |

25 |

52 |

15 |

1,5 |

0,5 |

13,1 |

9,24 |

ổ bi trên có C = 13,1 kN thoả mãn điều kiện : C ³ Cd

d = dngõng trục

2/Kiểm tra theo khả năng tải tĩnhcủa ổ:

- Để tránh biến dạng dư và dính bề mặt tiếp xúc ta kiểm nghiệm điều kiện sau:

Qt < C0

Trong đó : C0 =9,24 - Khả năng tải tĩnh , cho trong các bảng tiêu chuẩn đã tra ở trên

Qt - Tải trọng tĩnh quy ước được tính như sau:

Đối với ổ đỡ chặn Qt = X0.Fr + Y0 .Fa Với X0 =0,5 ,Y0 = 0,47 là hệ số tải trọng hướng tâm và hệ số tải trọng dọc trục tra trong bảng (11.6) trang 221 sách tập I.

Vậy : Qt = 0,5.348,87 + 0,47.176,75 = 257,5(N) = 0,2575 kN < C0 Thoả mãn đk

b. Chọn cho trục II.

1/ Chọn ổ theo khả năng tải động.

- Tính tải trọng động quy ước Q:

Trục II ta dùng ổ đỡ chặn 1 dãy nên công thức tải trọng động quy ước Q tính theo công thức sau: Q = (X.V.Fr + Y.Fa)kt.kđ

Trong đó:

...................................................................................................................

2/Kiểm tra theo khả năng tải tĩnhcủa ổ:

- Để tránh biến dạng dư và dính bề mặt tiếp xúc ta kiểm nghiệm điều kiện sau:

Qt < C0

Trong đó : C0 =51 - Khả năng tải tĩnh , cho trong các bảng tiêu chuẩn đã tra ở trên

Qt - Tải trọng tĩnh quy ước được tính như sau:

Đối với ổ đỡ chặn Qt = X0.Fr + Y0 .Fa Với X0 =0,5 ,Y0 = 0,22cotg(12) = 1,03 là hệ số tải trọng hướng tâm và hệ số tải trọng dọc trục tra trong bảng (11.6) trang 221 sách tập I.

Vậy : Qt = 0,5.1685,66 + 1,03.4291,04 = 5284,13(N) = 5,2 kN < C0 Thoả mãn đk

* Đối với trục vít do làm việc nhiệt cao nên ta lắp một ổ là ổ tuỳ động cho phép cố định một đầu còn đầu kia di động . ổ tuỳ động được xác định theo công thức 11.6 là ổ bi đỡ 206 thoả mãn điều kiện C > Cd và khả năng tải tĩnh .

Thông số của ổ bi đỡ 206 như sau:

|

Kí hiệu |

d(mm) |

D(mm) |

b=T(mm) |

r (mm) |

C (kN) |

C0(kN) |

|

206 |

30 |

62 |

16 |

1,5 |

15,3 |

10,2 |

c. Chọn cho trục III.

1/ Chọn ổ theo khả năng tải động.

- Tính tải trọng động quy ước Q:

Trục III ta dùng ổ đỡ chặn 1 dãy nên công thức tải trọng động quy ước Q tính theo công thức sau: Q = (X.V.Fr + Y.Fa)kt.kđ

Trong đó:

+ Fr và Fa - là tải trọng hướng tâm và dọc trục , KN.

+V - Hệ số kể đến vòng nào quay . V=1 (Vòng trong quay)

+ kt - Hệ số kể đến ảnh hưởng của nhiệt độ , kt =1 khi nhiệt độ q < 1050

+kđ - Hệ số kể đến đặc tính tải trọng, cho trong bảng 11.3 trang 215. Tải trọng thay đổi, rung động nhẹ, hộp giảm tốc công suất nhỏ ta lấy kđ = 1.

+ X,Y- Hệ số tải trọng hướng tâm và dọc trục, trị số của X, Y phụ thuộc vào tỉ số iFa/C0 :

Với: i - số dãy con lăn; e - hệ số, tra trong bảng 11.4 , giá trị của e phụ thuộc vào Fa/Co = 0,714/ 44,8 = 0,015 và từ đó ta tra ra e = 0,31 và góc a = 120 (với Co - khả năng tải tĩnh cho trong các bảng P2.12, chọn cỡ trung, đường kính trục là 50 mm ta được Co = 44,8 kN)

- Xác định X,Y :

Tính tỉ số iFa/V.Fr1 = 1.714,65/1.793,58 = 0,9 > e Nên tra bảng 11.4 (sách thiết kế hệ thống dẫn động cơ khí tập I trang 215-216) ta được X1 = 0,45

Y1 = 1,81

iFa/V.Fr2 = 1.714,65/1.10158,54 = 0,07 > e Nên X2 = 0,45

Y2 = 1,81

- Xác định lực dọc trục Fa:

Khi xác định Q đối với ổ đỡ , lực dọc trục Fa là tổng lực dọc trục ngoài do các chi tiết quay (Bánh răng trụ răng nghiêng) truyền đến ổ . Đối với ổ đỡ chặn bên cạnh lực dọc trục này , trong ổ còn xuất hiện lực dọc trục Fs do lực hướng tâm Fr tác dụng lên ổ .

Đối với ổ đỡ chặn ta có thể xác định trị số của Fs như sau:

Fs20 = e.Fr20 = 0,31.793,58 = 246 (N)

Fs21 = e.Fr21 = 0,31.10158,54 =3149,14 (N)

Theo bảng 11.5 với sơ đồ bố trí ổ : SFa0 = Fs1 - Fat = 3149,14 - 714,56 =2434,58(N)

SFa1 = Fs0 + Fat = 246 + 714,56 = 960,56 (N)

Vì SFa0 > Fs0 nên ta lấy Fa0 =SFa0 =2434,58(N)

SFa1 < Fs1 nên ta lấy Fa1 = Fs1 = 3149,14 (N)

Sau khi xác định được Fa0 và Fa1 ta tính được tải trọng động quy ước

Q0 = (X.V.Fr0 + Y.Fa0)kt.kđ = (0,45.1.793,58 + 1,81.2434,58).1.1 = 4739,35

Q1 = (X.V.Fr1 + Y.Fa1)kt.kđ = (0,45.1.10158,54 + 1,81.3149,14).1.1 = 10273,28

Như vậy cần tính cho ổ 1 vì chịu lực lớn hơn

- Theo (11.3) tải trọng động tương đương là:

Trong đó Li - Là thời hạn tính bằng triệu vòng quay tính ,khi chịu tải trọng Qi

Li = 60.n.Lhi/106

Lhi - thời hạn , giờ, khi chịu tải trọng Qi

m = 3 - Đối với ổ bi.

Vậy theo công thức (11.1) khả năng tải động của ổ là:

L = 60n10-6.Lh = 60.16,4.10-6.12000 = 11,808 (triệu vòng)

Cd = QE. = 9769,83. = 22292,52 = 22,29 KN

Vậy dựa vào phụ lục 2.12 ta quyết định chọn ổ là

|

Ổ LĂN BI ĐỠ - CHẶN 1 DÃY CỠ NHẸ HẸP |

|||||||

|

Kí hiệu |

d(mm) |

D(mm) |

b=T(mm) |

r (mm) |

r1(mm) |

C (kN) |

C0 (kN) |

|

46210 |

50 |

90 |

20 |

2 |

1 |

31,8 |

25,4 |

ổ bi trên có C = 31,8 kN thoả mãn điều kiện : C ³ Cd

d = dngõng trục

2/Kiểm tra theo khả năng tải tĩnhcủa ổ:

- Để tránh biến dạng dư và dính bề mặt tiếp xúc ta kiểm nghiệm điều kiện sau:

Qt < C0

Trong đó : C0 =31,8 - Khả năng tải tĩnh , cho trong các bảng tiêu chuẩn đã tra ở trên

Qt - Tải trọng tĩnh quy ước được tính như sau:

Đối với ổ đỡ chặn Qt = X0.Fr + Y0 .Fa Với X0 = 0,5 ,Y0 = 0,47 là hệ số tải trọng hướng tâm và hệ số tải trọng dọc trục tra trong bảng (11.6) trang 221 sách tập I.

Vậy : Qt = 0,5.10158,54 + 0,47.714,65 = 5415,15(N) = 5,4 kN < C0 Thoả mãn đk

PHẦN VI: THIẾT KẾ VỎ HỘP GIẢM TỐC

I. Tính chọn khớp nối.

Khớp nối gồm: nối trục , li hợp và li hợp tự động . Khớp nối là chi tiết tiêu chuẩn , và vậy trong thiết kế thường dựa vào mômen xoắn tính toán Tt , được xác định theo công thức sau :

Tt = k.T £ [T]

Trong đó : T- Mômen xoắn danh nghĩa , k- Hệ số chế độ làm việc , phụ thuộc vào loại máy công tác , cho trong bảng 16-1 trang 58 sách thiết kế hệ thống dẫn động cơ khí tập II.

Tra bảng 16-1 đối với băng tải k = 1,2 nên Tt = k.T = 1,2.9284,02 = 11140,82

Nối trục vòng đàn hồi có cấu tạo đơn giản , dễ chế tạo , dễ thay thế , làm việc tin cậy , do đó được sử dụng rộng rãi.