ĐỒ ÁN THIẾT KẾ CƠ KHÍ TÍNH TOÁN VÀ THIẾT KẾ XE TỰ HÀNH AGV ỨNG DỤNG TRONG CÔNG NGHIỆP

NỘI DUNG ĐỒ ÁN

THIẾT KẾ CƠ KHÍ TÍNH TOÁN VÀ THIẾT KẾ XE TỰ HÀNH AGV

MỤC LỤC

ĐỀ TÀI:TÍNH TOÁN VÀ THIẾT KẾ XE TỰ HÀNH AGV ỨNG DỤNG TRONG CÔNG NGHIỆP.......................................................................... 9

CHƯƠNG 1: GIỚI THIỆU VỀ ĐỀ TÀI................................................... 9

1.1 Đặt vấn đề........................................................................................ 9

1.2 Giới thiệu chung về AGV vận chuyển hàng hóa................................. 11

1.3 Tính cấp thiết của đề tài................................................................... 12

1.4 Giới hạn đề tài................................................................................ 12

1.5 Phương pháp nghiên cứu.................................................................. 12

1.6 Nội dung nghiên cứu....................................................................... 13

CHƯƠNG 2: TỔNG QUAN VỀ XE TỰ HÀNH AGV............................ 14

2.1. Giới thiệu chung về xe AGV........................................................... 14

2.2. Lịch sử phát triển xe AGV.............................................................. 15

2.3 Phân loại xe AGV dựa theo chức năng.............................................. 16

2.3.2 Xe chở (Unit Load Vehicle)........................................................ 17

2.3.4 Xe nâng (Fork Vehicle).............................................................. 18

2.4 Phân loại theo cơ cấu dẫn đường....................................................... 19

2.4.1. Loại chạy không chạy theo đường dẫn (Free path navigation)....... 19

2.4.2 Loại chạy theo đường dẫn (Fixed path navigation)........................ 20

2.5 Phân loại theo điều hướng của xe AGV............................................. 21

2.5.1 Điều hướng điện từ, điểm từ....................................................... 21

2.5.2 Điều hướng dải từ...................................................................... 22

2.5.3 Điều hướng mã QR.................................................................... 24

2.5.4 Điều hướng laser....................................................................... 25

2.5.5 Điều hướng tự nhiên.................................................................. 26

2.5.6 Điều hướng trực quan (Visual Navigation)................................... 28

2.5.7 Định vị toàn cầu........................................................................ 29

2.5.8 Điều hướng quán tính................................................................. 30

2.5.9 Điều hướng tổng hợp................................................................. 30

2.6 Tình hình nghiên cứu trong và ngoài nước......................................... 31

2.6.1 Tình hình nghiên cứu ở trong nước.............................................. 31

2.6.2 Tình hình nghiên cứu ở ngoài nước............................................. 31

CHƯƠNG 3: TÍNH TOÁN VÀ THIẾT KẾ HỆ THỐNG CƠ KHÍ............... 32

3.1 Giới thiệu chung............................................................................. 32

3.2 Yêu cầu kỹ thuật............................................................................. 32

3.3 Cơ cấu lái....................................................................................... 32

3.4 Khung xe........................................................................................ 33

3.5 Bánh xe.......................................................................................... 35

3.5.1 Cụm Bánh xe chủ động.............................................................. 35

3.5.2 Cụm Bánh xe bị động................................................................. 37

3.6 Động cơ.......................................................................................... 38

3.6.1 giới thiệu về động cơ điện.......................................................... 38

3.6.2 tính chọn động cơ...................................................................... 38

3.7 Tính toán và kiểm bền trục............................................................... 43

3.8 Ổ bi................................................................................................ 45

3.10 điều khiển điện.............................................................................. 49

CHƯƠNG 4: KẾT QUẢ THIẾT KẾ......................................................... 52

CHƯƠNG 5: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN.............................. 55

5.1 Kết luận.......................................................................................... 55

5.2 giải pháp......................................................................................... 55

5.3 Hướng phát triển............................................................................. 56

TÀI LIỆU THAM KHẢO......................................................................... 60

MỤC LỤC HÌNH ẢNH

Hình 1: Công nhân đang làm việc trong nhà xưởng .................................................... 10

Hình 2: Xe AGV phục vụ vận chuyển hàng hóa trong khuôn viên nhà máy ................ 11

Hình 3:Xe tự hành AGV di chuyển trong nhà kho ........................................................ 14

Hình 4:Những chiếc xe tự hành đầu tiên ra đời vào năm 1953 ................................... 15

Hình 5:Mô hình xe AGV dạng kéo ............................................................................... 16

Hình 6:Mô hình xe AGV dạng chở ............................................................................... 17

Hình 7:Mô hình xe AGV dạng chở ............................................................................... 18

Hình 8:Mô hình xe AGV dạng nâng. ............................................................................ 18

Hình 9:Mô hình xe AGV không chạy theo đường dẫn ................................................. 19

Hình 10:Mô hình xe AGV chạy theo đường dẫn .......................................................... 20

Hình 11:Mô hình xe AGV chạy theo đường dẫn băng kẻ. ............................................ 21

Hình 12:Mô hình xe AGV điều hướng dải từ ............................................................... 24

Hình 13:Mô hình xe AGV điều hướng bằng QR code. ................................................. 25

Hình 14:Mô hình xe AGV điều hướng bằng Laser ....................................................... 26

Hình 15:Mô hình xe AGV điều hướng tự nhiên ............................................................ 28

Hình 16:Mô hình xe AGV điều hướng trực quan ......................................................... 29

Hình 17:Mô hình xe AGV sử dụng định vị toàn cầu .................................................... 30

Hình 18: Cơ cấu 4 bánh xe ........................................................................................... 32

Hình 19: Vị trí đặt thực tế của bánh xe trong mô hình xe AGV ................................... 33

Hình 20: Phần khung xe và khung gầm của mô hình xe AGV ..................................... 34

Hình 21: Phần khung và phần gầm sau khi đã được nối lại ........................................ 34

Hình 22: Bánh xe AGV PU-Polyurethane .................................................................... 36

Hình 23: Cụm bánh xe của xe tự hành AGV ................................................................ 36

Hình 24:bánh xe PU ..................................................................................................... 37

Hình 25: Cụm bánh xe bị động thực tế trong mô hình xe AGV ................................... 38

Hình 26: Phân tích lực tác dụng vào xe ....................................................................... 39

Hình 27: Động cơ SMH60S-0020-30AAK-3LKH ........................................................ 40

Hình 28: Hộp giảm tốc SBL62-10 ................................................................................ 42

Hình 29:Kích thước hộp số SBL62-10 ......................................................................... 42

Hình 30:Phân tích lực trên trục động cơ ..................................................................... 43

Hình 31:Biểu đồ nội lực ............................................................................................... 44

Hình 32:Phân tích lực để chọn ổ bi .............................................................................. 45

Hình 33:Phân tích lực để chọn ổ bi sau khi dời lực ..................................................... 45

Hình 34: Ổ bi 6006-2Z(d=30mm,D=55mm) ................................................................ 46

Hình 35: Lò xo ở cụm bánh xe chính(bánh xe chủ động). ........................................... 48

Hình 36: Đặt lực 1000N vào lò xo ............................................................................... 49

Hình 37: Sơ đồ các khối của xe .................................................................................... 49

Hình 38: Mô phỏng ứng suất khung xe ........................................................................ 50

Hình 39: Mô phỏng độ biến dạng của khung xe .......................................................... 51

Hình 40: Xe tự hành AGV trong môi trường công nghiệp ........................................... 52

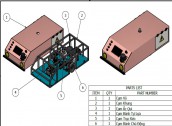

Hình 41: Cấu tạo bên trong mô hình xe AGV .............................................................. 53

Hình 42: Xe AGV nhìn từ trên xuống ........................................................................... 53

Hình 43:Xe AGV hình từ dưới lên ................................................................................ 54

Hình 44:Xe AGV nhìn theo hướng bên hông ................................................................ 54

MỤC LỤC BẢNG

Bảng 1:Thông số kỹ thuật của bánh xe AGV PU-Polyurethane .................................. 36

Bảng 2:Thông số kỹ thuật bánh xe PU ......................................................................... 37

Bảng 3:Các thông số kỹ thuật của xe ........................................................................... 39

Bảng 4:Thông số kỹ thuật của động cơ SMH60S-0020-30AAK-3LKH. ...................... 41

Bảng 5:Thông số của ổ lăn 6006-2Z ............................................................................ 46

Bảng 6:Trị số ứng suất cho phép.................................................................................. 57

Bảng 7:Trị số tuổi thọ của ổ lăn nên dùng Lh của ổ lăn sử dụng trong thiết bị .......... 57

Bảng 8: Tuổi thọ của ổ bi ............................................................................................. 58

Bảng 9: Thông số X, Y của ổ lăn khi tải động .............................................................. 58

Bảng 10:Thông số X0 ,Y0 của ổ lăn khi tải tỉnh ............................................................ 59

1.5 Phương pháp nghiên cứu

Ứng dụng các phần mềm thiết kế cơ khí Solidworks và Inventor vào việc thiết kế và chế tạo mô hình có khả năng ứng dụng vào thực tế.

Áp dụng các kiến thức đã được học và tìm hiểu bên ngoài vào việc tính toán và thiết kế.

Tìm kiếm tài liệu về xe tự hành thông qua nhiều nguồn khác nhau như: tài liệu trên mạng internet, các bài, các nghiên cứu về AGV…

1.6 Nội dung nghiên cứu

Chương 1: Giới thiệu về đề tài.

Chương 2:Tổng quan về xe tự hành AGV.

Chương 3: Tính toàn thiết kế hệ thống cơ khí.

Chương 4: Kết quả thiết kế.

Chương 5: Kết luận và hướng phát triển.

CHƯƠNG 2: TỔNG QUAN VỀ XE TỰ HÀNH AGV

2.1. Giới thiệu chung về xe AGV

Xe tự hành AGV, Robot AGV, tiếng anh là Automation Guided Vehicle, là loại xe sử dụng các công nghệ dẫn đường để vận chuyển hàng hóa, nguyên vật liệu đến những địa điểm đã được đánh dấu sẵn mà không cần đến sự can thiệp của con người. Xe tự hành AGV hay còn được gọi là Robot kéo hàng, Robot vận chuyển hàng tự động.

Trong công nghiệp AGV được hiểu là các xe chuyên chở tự động được áp dụng vào: Cung cấp sắp xếp linh kiện tại khu vực kho và sản xuất, chuyển hàng giữa các trạm sản xuất Phân phối, cung ứng sản phẩm, đặc biệt trong buôn bán cung cấp, sắp xếp trong các lĩnh vực đặc biệt như bệnh viên, siêu thị, văn phòng.

Xe AGV mang lại nhiều giá trị như: Giúp giảm thiệt hại trong kiểm kê, sắp xếp sản xuất linh hoạt hơn, giảm thiểu nguồn nhân lực,… AGV còn giúp giảm chi phí chế tạo, tăng hiệu quả sản xuất. Chúng có thể được chế tạo để chuyển hàng, kéo hàng, nâng hàng cấp phát cho một số vị trí làm việc nhất định.

Hình 3:Xe tự hành AGV di chuyển trong nhà kho.

2.2. Lịch sử phát triển xe AGV

Không như những chiếc xe thông thường, ứng dụng đầu tiên của AGV diễn ra tại nhà kho. Năm 1953, Arthur Barrett, Jr., đã phát triển chiếc xe dẫn đường tự động đầu tiên (AGV). Ông mô tả là một chiếc xe không người lái: Guide-O-Matic. Guide-OMatic đi theo một sợi dây trên trần nhà. Nó giúp Barrett Electronics trở thành nhà cung cấp chính các thiết bị trung tâm phân phối và hậu cần tiên tiến. Sau đó, Barrett Industrial Trucks đã được bán cho Nissan.

AGV phát triển mạnh vào năm 1973. Khi các kỹ sư tại nhà máy lắp ráp ô tô Volvo ở Kalmar, Thụy Điển đã phát triển một thiết bị lắp ráp không đồng bộ như một giải pháp thay thế cho dây chuyền lắp ráp trung tâm. Công nghệ lúc này đã điều khiển các hệ thống để mở rộng khả năng và tính linh hoạt. Xe bấy giờ không còn thực hiện những công việc đơn giản như kéo đẩy vật trong phạm vi nhỏ mà còn được sử dụng trong các quá trình gia công, vận chuyển lớn hơn đặc biệt trong các công ty, nhà máy lớn.

Hình 4:Những chiếc xe tự hành đầu tiên ra đời vào năm 1953.

2.3 Phân loại xe AGV dựa theo chức năng.

Dựa vào các chức năng mà xe tự hành AGV đảm nhận trong cách công việc có thể được chia làm bốn loại dựa theo nhu cầu chức năng của người sử dụng.

2.3.1 Xe kéo (Towing Vehicle)

Xe kéo là dòng sản phẩm đầu đời của AGV, xuất hiện đầu tiên và bay giờ vẫn còn thịnh hành và là loại phổ biến nhất. Loại này có thể kéo được nhiều loại toa hàng khác nhau và chở được từ 8000 đến 60000 pounds.

Ưu điểm của hệ thống xe kéo:

- Khả năng chuyên chở lớn.

- Có thể dự đoán và lên kế hoạch về tính hiệu quả của việc chuyên chở cũng như đảm bảo an toàn, tăng tính an toàn.

Hình 5:Mô hình xe AGV dạng kéo.

2.3.2 Xe chở (Unit Load Vehicle)

Xechởđược trang bị các tầng khay chứa có thể là các nâng, hạ chuyền động bằng băng tải, đai hoặc xích. Xe tư hành AGV dạng chở (Unit Load) được trang bị cảm biến sẽ được chờ sẵn tại vị trí băng tải, tiếp theo khi hàng hóa từ băng tải chuyển lên xe, AGV sẽ tự động chạy đến các điểm đã được lập trình. Một số đặc điểm của AGV dạng chở:

Tải trọng được phân phối và di chuyển theo yêu cầu.

- Thời gian đáp ứng nhanh gọn.

- Giảm hư hại tài sản.

- Đường đi linh hoạt, lập kế hoạch hiệu quả.

- Giảm thiểu các tắc nghẽn giao thông chuyên chở.

Hình 6:Mô hình xe AGV dạng chở.

2.3.3 Xe đẩy (Cart Vehicle)

Xe đẩy được cho là có tính linh hoạt cao và rẻ tiền, chúng được sử dụng để chuyên chở vật liệu và các hệ thống lắp ráp.

Hình 7:Mô hình xe AGV dạng chở.

2.3.4 Xe nâng (Fork Vehicle)

Có khả năng nâng các tải trọng đặt trên sàn hoặc trên các bục cao hay các khối hàng đặt trên giá. Các ứng dụng thực tế của AGV trong các ngành sản xuất: Các ngành

May mặc, Giày da, sản xuất Ô Tô, sản xuất linh kiện điện tử, các ngành đặt thù cần vận chuyển nhiều trong nhà máy.

Hình 8:Mô hình xe AGV dạng nâng.

2.4 Phân loại theo cơ cấu dẫn đường

Các hệ thống định vị khác nhau có thể được lựa chọn dựa trên yêu cầu, tần suất vận chuyển, phương tiện hiện có, chi phí lắp đặt và mở rộng trong tương lai.

Các hệ thống phổ biến nhất là laser, đường viền, điểm từ và điều hướng băng từ được mô tả như sau.

2.4.1. Loại chạy không chạy theo đường dẫn (Free path navigation):

Có thể di chuyển đến các vị trí bất kỳ trong không gian hoạt động. Đây là loại xe AGV có tính linh hoạt cao được định vị trí nhờ các cảm biến con quay hồi chuyển (Gyroscop sensor) để xác định hướng di chuyển, cảm biến laser để xác định vị trí các vật thể xung quanh trong quá trình di chuyển, hệ thống định vị cục bộ (Local navigation

Location) để xác định tọa độ tức thời,…Việc thiết kế loại xe này đòi hỏi công nghệ cao và phức tạp hơn so với các loại Robot vận chuyển tự động khác.

Hình 9:Mô hình xe AGV không chạy theo đường dẫn.

2.4.2 Loại chạy theo đường dẫn (Fixed path navigation):

Robot vận chuyển tự động thuộc loại này được thiết kế chạy theo các đường dẫn định sẵn gồm:

- Đường dẫn từ: là loại đường dẫn có cấu tạo là dây từ (Magnetic wire) chôn ngầm dưới nền sàn. Khi di chuyển, nhờ có các cảm biến cảm ứng từ mà xe có thể di chuyển theo đường dây dẫn. Loại đường dẫn này không nằm bên trên mặt sàn nên có mỹ quan tốt, không ảnh hưởng đến các công việc vận hành khác. Tuy nhiên khi sử dụng phải tiêu tốn năng lượng cho việc tạo từ tính trong dây, đồng thời đường dẫn là cố định và không thể thay đổi được.

Hình 10:Mô hình xe AGV chạy theo đường dẫn.

- Đường ray dẫn: Robot vận chuyển tự động được chạy trên các ray định trước trên mặt sàn. Loại này chỉ sử dụng đối với những hệ thống chuyên dụng. Nó cho phép thiết kế xe đơn giản hơn và có thể di chuyển với tốc độ cao nhưng tính linh hoạt thấp.

- Đường băng kẻ trên sàn: Robot vận chuyển tự động di chuyển theo các đường băng kẻ sẵn trên sàn nhờ các loại cảm biến nhận dạng vạch kẻ. Loại này có tính linh hoạt cao vì trong quá trình sử dụng người ta có thể thay đổi đường đi một cách dễ dàng nhờ kẻ lại các vạch dẫn.

Hình 11:Mô hình xe AGV chạy theo đường dẫn băng kẻ.

Tuy nhiên khi sử dụng, các vạch dẫn có thể bị bẩn hay hư hại gây khó khăn cho việc điều khiển chính xác Robot.

2.5 Phân loại theo điều hướng của xe AGV.

2.5.1 Điều hướng điện từ, điểm từ:

Điều hướng điện từ: là một phương pháp hướng dẫn tương đối truyền thống. Hình thức thực hiện là nhúng một dây kim loại trên đường lái xe của xe được điều khiển tự động, và tải dòng điện tần số thấp và điện áp thấp trên dây kim loại để tạo ra từ trường và truyền từ trường qua cảm biến điện từ trên tàu. Nhận dạng và theo dõi mạnh và yếu cho phép điều hướng, hoàn thành phân công nhiệm vụ bằng cách đọc thẻ RFID được nhúng sẵn.

+Ưu điểm: chính của hướng dẫn điện từ là dây kim loại được chôn trong lòng đất (cách mặt đất 2cm), được che giấu và không dễ bị hư hại. Nguyên tắc hướng dẫn là đơn giản và đáng tin cậy, và nó không có sự can thiệp vào âm thanh và ánh sáng, và chi phí sản xuất thấp.

+ Nhược điểm: là việc đặt dây kim loại rất rắc rối, khó thay đổi và mở rộng đường dẫn, và cảm ứng điện từ dễ bị ảnh hưởng bởi các chất sắt từ như kim loại.

Hình 2. 1 Mô hình xe AGV điều hướng điểm từ

Điều hướng điểm từ:Các điểm từ được đặt cách nhau 250-500mm để tạo ra 1 đường nhìn thấy được. Các AGV đi từ điểm này sang điểm khác bằng cách sử dụng các cảm biến và điều khiển các cảm biến hiệu ứng hội trường, bộ mã hóa, bộ đếm, cảm biến con quay hồi chuyển và các loại bộ mã hóa khác để hiệu chỉnh chống lại các lỗi góc lái.

+Ưu điểm: Dễ lắp đặt, độ chính xác cao (± 2mm), không mất phí bảo hành.

+Nhược điểm: Lắp đặt phức tạp hơn điều hướng dải từ.

2.5.2 Điều hướng dải từ

Công nghệ điều hướng dải từ tương tự như điều hướng điện từ. Sự khác biệt là dải từ được đặt trên mặt đường thay vì nhúng đường kim loại dưới mặt đất và tín hiệu cảm biến dải từ được sử dụng để dẫn hướng.

Ưu điểm:

- Định vị AGV là chính xác.

- Việc đặt, thay đổi hoặc mở rộng đường dẫn tương đối dễ dàng, không cần kỹ sư chuyên nghiệp so với điều hướng điện từ .

- Chi phí dải từ thấp và hiệu quả cao.

- Không bị ảnh hưởng bởi ánh sáng, bụi bẩn.

Nhược điểm:

- Băng từ dễ bị hỏng, yêu cầu bảo trì thường xuyên và thay đổi đường dẫn yêu cầu đặt lại băng.

- AGV chỉ có thể đi trên băng từ, không đạt được sự tránh né thông minh hoặc thay đổi nhiệm vụ trong thời gian thực thông qua hệ thống điều khiển.

- Lắp đặt rất nhiều các dải từ trên sàn làm phức tạp việc quản lí.

Các phương pháp hướng dẫn tương tự như nguyên tắc điều hướng dải từ là điều hướng móng từ tính và điều hướng ruy băng. Điều hướng móng từ tính là để đặt móng từ tính trên mặt đất. Ưu điểm là che khuyết điểm tốt, chống nhiễu mạnh, chống mài mòn, kháng axit và kiềm; Nhược điểm là nó dễ bị ảnh hưởng bởi vật liệu sắt từ, và việc xây dựng đường dẫn sửa đổi là lớn, dễ gây ra thiệt hại cho mặt đất. Nói chung chỉ được sử dụng trong bến cảng. Hướng dẫn ruy băng là dán ruy băng hoặc sơn trên mặt đất, và nhận dạng tín hiệu hình ảnh bằng cảm biến quang học trên tàu được sử dụng để nhận ra hướng dẫn. Vì ruy băng dễ bị nhiễm bẩn và phá hủy, môi trường cao và độ chính xác định vị thấp, do đó ứng dụng cũng rất hạn chế.

Điều hướng từ tính được ưu tiên chính cho Xe đẩy có hướng dẫn tự động (AGC).

Điều hướng từ tính chính xác cho phép AGVS cấu hình thấp chở các từ bên dưới.

Hình 12:Mô hình xe AGV điều hướng dải từ.

2.5.3 Điều hướng mã QR

Nguyên tắc điều hướng mã QR là AGV quét mã QR được in và dán trên mặt đất thông qua camera hoặc cảm biến chuyên dụng và lấy thông tin vị trí hiện tại bằng cách phân tích thông tin được mã hóa trong mã QR đó. Điều hướng mã QR thường được kết hợp với điều hướng quán tính để đạt được vị trí chính xác. Điều hướng quán tính sử dụng các cảm biến đặt trên AGV như encoder, con quay hồi chuyển… để có được vị trí hành động của AGV, các cảm biến này giúp định vị phụ trợ cho cảm biến mã QR.

+ Ưu điểm: của điều hướng mã QR: Định vị chính xác, nhỏ và linh hoạt, dễ thay đổi đường đi, dễ kiểm soát giao tiếp và không bị nhiễu với âm thanh và ánh sáng. + Nhược điểm: của điều hướng mã QR: Các vị trí dán mã QR cần được bảo trì thường xuyên. Nếu đường di chuyển phức tạp, mã QR cần được thay thế thường xuyên. Cần phải tuân thủ về độ chính xác và tuổi thọ của các mã QR được dán. Ngoài ra, có một số yêu cầu nhất định về độ phẳng của mặt sàn và giá tương đối cao.

Hình 13:Mô hình xe AGV điều hướng bằng QR code.

2.5.4 Điều hướng laser

Điều hướng laser được chia thành điều hướng phản xạ laser và điều hướng tự nhiên: Điều hướng phản xạ laser là cảm biến phản xạ chính xác được cài đặt để quét môi trường xung quanh AGV. Cảm biến quét laser phát ra chùm tia laser khi AGV di chuyển, tia laser phát ra đập vào các tấm gương phản xạ đặt dọc theo được đi của AGV, bộ điều khiển sẽ ghi lại góc khi đầu laser quay gặp gương phản xạ. Bộ điều khiển tính toán tọa độ tuyệt đối của AGV dựa trên đối chiếu các giá trị góc này với vị trí thực tế của nhóm gương phản xạ và thực hiện điều khiển AGV di chuyển chính xác.

Thiết bị Điều hướng gửi các tia laser xoay theo mô hình 360 độ.

Những tia này gặp một số mục tiêu phản xạ. Bộ phản xạ là băng hoặc hình trụ phản chiếu cao khoảng 20inch (60cm) được đặt trong các cấu trúc cơ sở như cột, tường, lỗ,...Trung tâm phản xạ phải được đặt ở độ cao Thiết bị Điều hướng và cách xa tối đa 100 ft (30 mét) AGV.

Bộ phản xạ gửi tín hiệu laser trở lại Thiết bị Định vị Laser AGV.

LGV phải có được ít nhất ba trong số các phản hồi tia này để cho phép tính toán định vị nhờ các thuật toán rất phức tạp.

Tùy thuộc vào nhà sản xuất AGV, LGV tính toán và điều chỉnh vị trí của nó trong khoảng từ 30 đến 40 lần mỗi giây. Những thiết bị này là vô cùng chính xác.

+ Ưu điểm: Phương pháp điều hướng laser cho phép AGV lập kế hoạch công việc linh hoạt vì đường đi không phải là cố định. Định vị chính xác, độ chính xác lên đến +-5mm. Đường đi của xe rất linh hoạt, xây dựng thuận tiện, nhanh chóng, phần lớn công việc được thực hiện tại nhà máy của nhà sản xuất và có thể thích ứng với nhiều môi trường sử dụng khác nhau. Tốc độ di chuyển nhanh lên tới 2m/s. Không mất phí bảo hành, chỉ cần giữ cho thiết bị sạch sẽ.

+Nhược điểm: Chi phí sản xuất cao và yêu cầu môi trường tương đối cao (ánh sáng bên ngoài, yêu cầu mặt đất, yêu cầu tầm nhìn, v.v.). Mỗi lần muốn thay đổi đường đi của AGV thì cần phải gọi kĩ sư của nhà sản xuất nên rất tốn kém. Nếu dự án lớn và có đường vận chuyển phức tạp thì AGV sử dụng điều hướng Laser rất hợp lí và hiệu quả cao.

Hình 14:Mô hình xe AGV điều hướng bằng Laser.

2.5.5 Điều hướng tự nhiên

Đây là điều hướng tự nhiên, cũng là một loại điều hướng laser. Nó cũng cảm nhận được môi trường xung quanh thông qua cảm biến laser. Sự khác biệt là dấu định vị của điều hướng laser (gương phản xạ) là một gương phản xạ hoặc cột phản chiếu, trong khi điều hướng tự nhiên có thể xác định vị trí đánh dấu. Thông tin như bức tường trong môi trường làm việc không cần phải dựa vào gương phản xạ. So với điều hướng laser truyền thống, chi phí xây dựng và chu kỳ điều hướng tự nhiên thấp hơn.

Điều hướng tự nhiên có thể dựa vào thông tin đường viền như tường để định vị, điều này có thể làm giảm hiệu quả sự phụ thuộc vào gương phản xạ và giảm chi phí xây dựng. Nhược điểm của điều hướng tự nhiên là sự phụ thuộc vào đường viền môi trường tương đối lớn và độ chính xác bị giảm khi thông tin đường viền trên đường lái xe thay đổi rất nhiều.

Thường sử dụng công nghệ SLAM hay LiDAR, tuy nhiên ở những nơi liên tục di chuyển người, vật phẩm, hộp, pallet, v.v. thì AGV có thể không thể xác định được đang ở vị trí nào.

Vì lý do này, SLAM hoặc Lidar là một giải pháp tuyệt vời cho AGV nơi bạn có cấu hình và môi trường được xác định rõ ràng với các cấu trúc cố định như tường và cột. Điều hướng tự nhiên có thể được sử dụng trong các nhà kho và bệnh viện, nói chung, trong bất kỳ môi trường nào có mức độ phức tạp thấp.

+Ưu điểm: Đây là xu thế mới. Dễ dàng lắp đặt, chỉ cần để AGV xác định bản đồ kho hàng. Linh hoạt, có thể dễ dàng sửa đường đi hoặc điều chỉnh AGV có sẵn. Chi phí thấp, không tốn phí bảo trì. Không tốn diện tích

+Nhược điểm: Hướng đi thay đổi do sự thay đổi một số thiết bị ở kho, bị ảnh hưởng nhiều bởi những thứ xung quanh. Giá đắt Khả năng định vị kém.

Hình 15:Mô hình xe AGV điều hướng tự nhiên.

2.5.6 Điều hướng trực quan (Visual Navigation)

Điều hướng trực quan là một phương pháp sử dụng camera thu thập hình ảnh xung khi AGV vận hành. Trên phần cứng yêu cầu cần có một camera và điều kiện môi trường đủ ánh sáng. Phương pháp này sử dụng máy ảnh để chụp môi trường xung quanh AGV để thực hiện ánh xạ tự động, sau đó so sánh thông tin thu được với thông tin đã được mã hóa trên bản đồ để định vị và điều khiển AGV di chuyển.

+Ưu điểm của điều hướng trực quan: chi phí phần cứng thấp hơn và định vị chính xác.

+Nhược điểm của điều hướng trực quan: Thuật toán phức tạp, yêu cầu cao đối với môi trường sử dụng, thời gian xây dựng bản đồ số lớn hơn rất nhiều so với khi số hóa bàn đồ bằng phương pháp điều hướng laser.

Hình 16:Mô hình xe AGV điều hướng trực quan.

2.5.7 Định vị toàn cầu

Điều hướng GPS (Hệ thống định vị toàn cầu) là một phương pháp để có được điều hướng bằng cách sử dụng cảm biến GPS của xe để có được thông tin vị trí và tiêu đề. Độ chính xác điều hướng của điều hướng GPS thấp và lỗi vị trí là khoảng 10 mét. Điều hướng GPS chủ yếu được sử dụng trong định vị ô tô, tàu, điện thoại di động, v.v. và được sử dụng ít hơn trong định vị AGV trong nhà với yêu cầu độ chính xác cao hơn.

Hình 17:Mô hình xe AGV sử dụng định vị toàn cầu.

2.5.8 Điều hướng quán tính

Điều hướng quán tính sử dụng các cảm biến bên trong của robot di động để có được tư thế. Có bộ mã hóa quang học, con quay hồi chuyển hoặc cả hai. Robot di động được trang bị bộ mã hóa quang điện trên bánh xe của robot di động. Trong quá trình di chuyển, robot di động sử dụng tín hiệu xung của bộ mã hóa để thực hiện tính toán chết thô để xác định tư thế của robot di động. Con quay hồi chuyển có thể được sử dụng để có được tốc độ và gia tốc góc ba trục của robot di động, và thông tin tư thế có thể thu được bằng hoạt động tách rời, và có thể kết hợp hai phép tính toán chết. Chi phí điều hướng quán tính thấp và độ chính xác định vị cao trong một thời gian ngắn, nhưng lỗi sẽ tích lũy theo chuyển động cho đến khi mất. Do đó, nói chung, điều hướng quán tính sẽ được sử dụng làm định vị phụ trợ cho các phương pháp điều hướng khác.

2.5.9 Điều hướng tổng hợp

Điều hướng hỗn hợp đề cập đến một phương pháp áp dụng hai hoặc nhiều phương pháp hướng dẫn (hoặc điều hướng) để đạt được vận hành xe có hướng dẫn tự động. Ví dụ: sự kết hợp giữa điều hướng mã hai chiều và điều hướng quán tính sử dụng độ chính xác định vị tầm ngắn điều hướng quán tính để sử dụng điều hướng quán tính của vùng mù điều hướng giữa hai mã hai chiều. Sự kết hợp giữa điều hướng laser và điều hướng móng từ tính sử dụng điều hướng móng từ tính ở vị trí của trạm với độ chính xác định vị cao, làm tăng tính ổn định của định vị AGV. Điều hướng tổng hợp là làm cho AGV thích ứng với các phương thức điều hướng phổ biến trong các tình huống sử dụng khác nhau và nó sẽ ngày càng được sử dụng rộng rãi hơn trong các AGV khác nhau.

2.6 Tình hình nghiên cứu trong và ngoài nước

2.6.1 Tình hình nghiên cứu ở trong nước

Do các ngành khoa học của nước ta hiện đang dừng ở bước bắt đầu hội nhập nên có khá ít đề tài, nghiên cứu về xe AGV hay không được chuyên sâu vào xe tự hành. Việc áp dụng, ứng dụng của xe tự hành AGV ở nước ta nay đang có khá nhiều hạn chế nhưng vẫn đang từng ngày phát triển.

2.6.2 Tình hình nghiên cứu ở ngoài nước

Với tầm vóc phát triển của các nước hiện đại, lĩnh vực tự động đặc biệt về xe tự hành AVG trên toàn thế giới đã không còn xa lạ. AGV đóng góp rất nhiều vào quá trình tự động hóa của cả thế giới. Chúng đang phát triển mạnh mẽ và dần chiếm được long tin của khách hàng từ rất nhiều ứng dụng của chúng trong các lĩnh vực khác nhau về y tế, xuất nhập kho,…

CHƯƠNG 3: TÍNH TOÁN VÀ THIẾT KẾ HỆ THỐNG CƠ KHÍ

3.1 Giới thiệu chung

Một hệ thống máy móc khi hoàn chỉnh thì phần thiết kế cơ khí là phần chủ đạo và quan trọng nhất. trong chương này nhóm sẽ giới thiệu về các bước quy trình thiết kế cơ khí để hình thành nên một chiếc xe tự hành AGV cơ bản bao gồm các phần: tính toán thiết kế, mô hình hóa các chi tiết, tính chọn động cơ , ổ bi và kiểm nghiệm độ bền hệ thống.

3.2 Yêu cầu kỹ thuật

Yêu cầu đặt ra

▪ Xe tự hành hoạt động, vận chuyển hàng di chuyển theo line, phát hiện và xử lý khi có vật cản, đọc vị trí và di chuyển giao hàng đúng nơi.

▪ Tải trọng đảm bảo chịu được 100kg (bao gồm trọng lượng của xe).

▪ Đạt tốc độ 0.5m/s khi có tải.

▪ Di chuyển trong môi trường công nghiệp, địa hình bằng phẳng mặt sàn bê tông.

3.3 Cơ cấu lái

Sau một thời gian tìm hiểu về các cơ cấu lái hiện có trên xe AGV nhóm đã suy nghĩ và lựa chọn phương án cơ cấu di chuyển của xe AGV theo Center drive (differential drive).

- 2 bánh bị động đặt ở phía trước và cuối sau xe.

- 2 bánh chủ động đặt ở 2 bên hông xe.

Hình 18: Cơ cấu 4 bánh xe.

Center drive (differential drive):

Gồm: 2 bánh chủ động lắp ở chính giữa theo chiều dài xe và 2 bánh tự lựa hỗ trợ được lắp dầu cuối thân khung chịu tải của xe và chính giữa theo phương ngang của xe.

Hình 19: Vị trí đặt thực tế của bánh xe trong mô hình xe AGV.

Với cơ cấu đặt bánh xe như vậy sẽ có ưu điểm :

- Ổn định căn bằng tải trọng khi đặt hàng phía trên xe.

- Xe có kết cấu đơn giản.

- Xe có 4 bánh nên khi mang tải nặng, kích thước lớn qua cua dễ dàng.

- Dễ điều khiển.

Tuy nhiên cũng có nhược điểm là khó đảm bảo 4 bánh luôn đồng phẳng, nhưng với những lợi ích khi đặt cơ cấu bánh như vậy mang lại ,đây có thể xem là phương án tối ưu nhất.

3.4 Khung xe

Sau khi tìm hiểu và lựa chọn nhóm quyết định chọn khung gầm có kích thước:

1m×0.6m với hình chữ nhật và phần khung xe có kích thước 1m×0.6m×0.28m Loại vật liệu để tạo nên phần khung là thép C45 với kích thước các thanh thép là 20mm×20mm×1.4mm với khối lượng 18.8kg.

Hình 20: Phần khung xe và khung gầm của mô hình xe AGV.

Hình 21: Phần khung và phần gầm sau khi đã được nối lại.

Và lựa chọn khung gầm rời với phần khung xe nhằm:

Cấu trúc khung rời cho phép những thay đổi thiết kế khung xe được thực hiện dễ dàng mà không cần tác động đến các hệ thống khác, thậm chí là tạo ra những mẫu xe hoàn toàn mới ngay trên nền tảng khung xe cũ, do đó tiết kiệm được khá nhiều thời gian nghiên cứu phát triển (R&D) cũng như chi phí thiết kế, đầu tư dây chuyền sản xuất so với việc phải xây dựng cả hệ thống khung xe mới.

Ít tiếng ồn trong khi vận hành ( nơi tách biệt giữa thân xe và chassis có lớp đệm cao su, xung quanh có các bu-lông đính kèm hoặc thân xe được treo phía trên chassis khiến những âm thanh ‘ầm ỉ’ hay ‘cọt kẹt’ khi chuyển động do áp lực và sức căng cùng những ồn ào được giảm bớt.

Dễ dàng sửa chữa khi bị trục trặc kĩ thuật bên trong. Điều này rất quan trọng và cần thiết đối với các xe được sử dụng với tần suất cao. Bu lông, bánh xe bị hư hỏng, có thể thay thế một cách dễ dàng, tiết kiệm chi phí.

...

CHƯƠNG 5: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN

5.1 Kết luận

Sau thời gian học tập và nghiên cứu dưới sự giảng dạy và hướng dẩn cụ thể, tận tình của thầy ,nhóm chúng em đã học được thêm nhiều kiến thức từ việc lên ý tưởng cho đến thiết kế cơ khí trên phần mềm Inventor và Solidworks ,được kiểm nghiệm lại những lí thuyết đã học đến hiện tại trên ghế nhà trường giúp những kiến thức ấy được thực tiễn và có tính ứng dụng cao hơn. được tìm hiểu chuyên sâu và kĩ về cách vận hành cũng như tính toán các thông số có trong xe AGV từ đó đáp ứng được các nhu cầu tính toán đề ra. Với sự phát triển của khoa học kỹ thuật công nghệ ngày càng hiện đại nhóm chúng em tin rằng xe AGV trong tương lai sẽ ngày càng được tin dùng và ứng dụng ở các lĩnh vực rộng hơn nữa với những lợi ích to lớn mà nó mang lại,…

Với việc dịch bệnh kéo dài và mức độ dịch cao rất khó khăn cho việc đi lại cũng như tìm hiểu thêm kiến thức của nhóm. Nên nhóm chỉ dừng lại ở việc mô phỏng tính toán trên các phần mềm mà chưa thể thực hiện được mô hình thực tế, mức độ tải trọng chỉ mang tính ước lượng chưa sát với thực tế, tải trọng còn ít, vẫn còn phụ thuộc vào người điều khiển chưa có tính tự động hóa cao, các chức năng còn hạn chế. Với thời gian học tập có hạn nên mức độ hoàn thành đề tài còn hạn hẹp và còn nhiều thiếu sót rất mong thầy bỏ qua, sự góp ý và đánh giá từ thầy là vốn kiến thức quý giá để đề tài “Xe AGV trong môi trường công nghiệp” của nhóm chúng em thêm hoàn thiện và phát triển về sau.

5.2 giải pháp

Tính toán thiết kế lại các bộ truyền để tối ưu hóa trong việc chọn động cơ cũng như các thiết bị, các cơ cấu chấp hành trên từng khâu ở các đồ án tiếp theo. Ứng dụng thêm các phần mềm để tối ưu hóa việc thiết kế và kiểm nghiệm lại mô hình. Tham khảo thêm các sách kỹ thuật và các đồ án tương tự của các khóa anh (chị) đi trước. Từ đó cải tiến và phát triển mô hình tốt hơn.

5.3 Hướng phát triển

Nhận thấy lợi ích to lớn và khả năng vận hành còn nhiều mặt hạn chế của xe AGV được sử dụng trong công nghiệp hiện tại, cùng với hiện nay Dịch bệnh covid đang gây mối nguy hại to lớn cho nền kinh tế nói riêng và ảnh hưởng đến mọi mặt của đời sống xã hội nói chung .các xe AGV hiện tại vẩn còn phụ thuộc và con người và thông qua các máy tính. Với những điều trên nhóm đã đề ra hướng phát triển trong tương lai xe AGV sẽ điều khiển bằng giọng nói và ứng dụng trí tuệ nhân tạo vào xe cho phép xe giao tiếp độc lập với con người tự ghi nhớ và thực hiện các chỉ thị đã được lập trình trước, ứng dụng nó vào các khu cách li để giúp các nhân viên y tế ở tuyến đầu chống dịch giảm bớt được sử quá tải công việc như nó có thể đem cơm phát thuốc vật tư y tế hay tiến bộ hơn nữa là trò truyện với những bệnh nhân là liều thuốc tinh thần giúp họ không cảm thấy cô đơn, vực dậy và chống lại đại dịch quái ác này.