ĐỒ ÁN THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BẠC CÔN LỖ CAO THẮNG

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BẠC CÔN LỖ CAO THẮNG

CHƯƠNG i : PHÂN TÍCH CHI TIẾT GIA CÔNG (CTGC)

1. CTGC có công dụng là dùng để đỡ các chi tiết trục trong máy làm việc:

Điều kiện làm việc là: dùng để đỡ trục khi làm việc.

2. Phân tích vật liệu chế tạo CTGC:

Thành phần cấu tạo của vật liệu CTGC là thép C45. Theo TCVN thành phần của thép C45 gồm : C = 0.45%, Mn = 0.70%, P < 0.04%, S < 0.04% . Giới hạn bền =380-490N/mm2 . Dùng trong sản xuất chi tiết máy chịu lực, sách vật liệu cơ khí trang 21.

Cơ tính dẫn điện ,dẫn nhiệt tốt

Phân tích kết cấu hình dạng CTGC

- CTGC thuộc dạng bạc:

Chi tiết có những kích thước, bề mặt đặt biệt cần quan tâm:

Kích thước lỗ côn ∅17, CCX 7, Ra3.2

4. Phân tích độ chính xác gia công :

Về kích thước:

Kích thước lỗ ∅17, CCX7, Ra 3.2

Về hình dáng hình học:

Độ tròn, độ côn của kích thước ∅17

Về vị trí tương quan:

Độ vuông góc giữa mặt đáy A với tâm lỗ côn ∅17 ≤ 0,016mm.

Về độ nhám:

Lỗ côn ∅17 có CCX 7, Ra 3.2, nhám cấp 6

Bề mặt A có CCX8, R.32, nhám cấp 6,

Lỗ ren hệ mét M26 có CCX8, nhám cấp 6

- Độ chính xác của kích thước:

Thống kê các kích thước có CCX từ cao nhất đến thấp nhất.

Kích thước lỗ ∅17 có CCX7, Ra 3.2, nhám cấp 6.

Kích thước lỗ ren hệ mét M26 có CCX8, nhám cấp 6

Kích thước 2 lỗ ∅5, L= 5mm có CCX12, Ra12.5

Mặt đáy A có CCX8, Ra3.2

Các kích thước còn lại Rz 40

6. CTGC không có kích thước có chỉ dẫn dung sai :

7. Đối với kích thước không chỉ dẫn dung sai:

Kích thước lỗ côn ∅17 CCX 7 theo TCVN tra bảng 1.14/18 SBTDSLG ta được IT = +0.018mm

Kích thước đầy đủ ∅17 +0.018

Kích thước ∅5 CCX 12 theo TCVN tra bảng 1.4/4 SBTDSLG ta được IT = 0.12mm

Kích thước đầy ∅5 0.6mm

Kích thước ∅25 CCX 12 theoTCVN tra bảng 1.4/4 SBTDSLG ta được IT=0.21mm

Kích thước đầy đủ ∅25 0.1mm

Kích thước ∅45 CCX12 theo TCVN tra bảng 1.4/4 SBTDSLG ta được IT =0.25 mm

Kích thước đầy đủ ∅45 0.12mm

Kích thước 34 CCX8 theo TCVN tra bảng 1.4/4 SBTDSLG ta được IT =0.039 mm

Kích thước đầy đủ 34 0.019mm

Kích thước 21 CCX 12 theo TCVN tra bảng 1.4/4 SBTDSLG ta được IT =0.21 mm

Kích thước đầy đủ 21 0.12mm

Kích thước 11 CCX12 theo TCVN tra bảng 1.4/4 SBTDSLG ta được IT =0.18 mm

Kích thước đầy đủ 11 0.09mm

Kích thước 5 CCX 12 theo TCVN tra bảng 1.4/4 SBTDSLG ta được IT =0.2 mm

Kích thước đầy đủ 5 0.1mm

8. Độ chính xác về vị trí tương quan:

Độ không vuông góc giữa mặt đầu A và tâm lỗ côn ∅17

9. Chất lượng bề mặt:

Thống kê cấp độ nhám từ cao nhất đến thấp nhất.

Lỗ côn ∅17 có CCX 7, Ra 3.2, nhám cấp 6

Bề mặt A có CCX8, R.32, nhám cấp 6,

Lỗ ren hệ mét M26 có CCX8, nhám cấp 6

Các bề mặt còn lại có CCX12, Rz40

10. Xác định dạng sản xuất hàng năm:

Xác định sản lượng chi tiết cần chế tạo trong 1 năm:

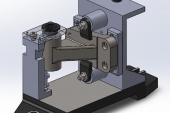

CTGC được vẽ 3D để tính khối lượng:

---------------- SOLIDS ----------------

Mass: 18360.0213

Volume: 18360.0213

Bounding box: X: 398.6110 -- 443.6110

Y: -1.2700 -- 32.0100

Z: -116.3249 -- -71.3249

Centroid: X: 421.1104

Y: 11.2664

Z: -93.8267

Moments of inertia: X: 167710436.9460

Y: 3421666474.0299

Z: 3261866621.9411

Products of inertia: XY: 87107610.6069

YZ: -19408115.8225

ZX: -725430416.8581

Radii of gyration: X: 95.5748

Y: 431.7002

Z: 421.4990

-Tính khối lượng CTGC: MCT = 18360.0213× 7.85× 10-6 = 0.14kg

- Sản lượng hàng năm : tra bảng 1.2 trang 8 sách bài giảng CÔNG NGHỆ CHẾ TẠO MÁY do thầy NGUYỄN PHÙNG TẤN biên soạn , dạng sản xuất hang loạt vừa thì sản lượng hàng năm của chi tiết là 500 – 5000.

Chương II: CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH LƯỢNG DƯ GIA CÔNG

1. Chọn phôi: dựa vào :

Dạng sản xuất là sản xuất hang loạt vừa , trang thiết bị tự chọn

Đặc điểm hình dạng CTGC là dạng bạc

Vật liệu CTGC là thép C45

Ưu nhược điểm của các loại phôi:ở đây chọn phôi dập thể tích trong khuôn hở vật liệu bằng thép C45, hình dạng đơn giản, lượng dư phân bố đều, tiết kiệm được vật liệu

KẾT LUẬN: chon phôi dập thể tích trong khuôn hở.

2. Phương pháp chế tạo phôi:

Chi tiết của ta là dạng bạc phôi thép C45, dang sản xuất hàng loạt vừa .Dập thể tích trong khuôn kim loại, làm khuôn bằng máy.

3. Xác định lượng dư: tra bảng 32 trang 46 sách bảng tra lượng dư .

Vật liệu thép C45 => sản xuất hang loạt vừa kích thước choán chổ lớn nhất của chi tiết là 45 thì lượng dư về 1 phía tra được là 0.8mm.

Dung sai tra bảng 3.19 trang 197 sách CÔNG NGHỆ CHẾ TẠO MÁY TẬP 1 ta được dung sai chi tiết vật rèn có độ chính xác thông thường =

Kích thước danh nghĩa

Kích thước danh nghĩa

Kích thước danh nghĩa

4. Tính khối lượng phôi :Phôi được vẽ 3D để tính khối lượng:

---------------- SOLIDS ----------------

Mass: 33873.6370

Volume: 33873.6370

Bounding box: X: 786.5665 -- 833.1665

Y: 94.4472 -- 141.0472

Z: 0.0001 -- 36.1998

Centroid: X: 809.8665

Y: 117.7472

Z: 13.2556

Moments of inertia: X: 482326604.2273

Y: 22229854322.0519

Z: 22693401675.3118

Products of inertia: XY: 3230174128.3634

YZ: 52870202.2022

ZX: 363641709.8003

Radii of gyration: X: 119.3273

Y: 810.0977

Z: 818.5004

-Khối lượng phôi : Mphôi =33873.6370 × 7.85× 10-6 = 0.26kg

CHƯƠNG III: CHỌN TIẾN TRÌNH GIA CÔNG

1. Mục đích:

Xác định trình tự gia công hợp lý nhằm đảm bảo độ chính xác về kích thước, vị trí tương quan, hình dáng hình học, độ nhám của các bề mặt theo yêu cầu của chi tiết cần chế tạo và tính kinh tế của sản phẩm.

2. Chọn tiến trình gia công các bề mặt:

Phương án gia công chi tiết:

- Nguyên công 1: Chuẩn bị phôi

- Nguyên công 2: Tiện thô và khoan lỗ

- Nguy ên công 3: Tiện thô

- Nguyên công 4: Tiện tinh

- Nguyên công 5: Tiện định hình côn ngoài

- Nguyên công 6: khoét , lã và doa

- Nguyên công 7: khoan và lã

- Nguyên công 8: Tiện ren hệ mét

- Nguyên công 9: Tổng kiểm tra

CHƯƠNG IV: THIẾT KẾ NGUYÊN CÔNG

NGUYÊN CÔNG I: CHUẨN BỊ PHÔI

NGUYÊN CÔNG II: TIỆN THÔ VÀ KHOAN LỖ

B1: Tiện thô mặt đầu :

Thép C45, T15k6, φ = 600, φ1 = 100, γ = 50, = 50, r = 1. Máy 1K62

Chiều sâu cắt t = 0,8mm

Bước tiến tra bảng 25.1/29 => S = 0,5- 0,9 mm/v

Tra thuyết minh máy chọn = 0,87 mm/v

Tốc độ cắt bảng 35,1/35 => V= 255 m/p

Bảng 36,1/36 => = 1

37.1/36 => = 0,92

38.1/36 => = 1

39.1/36 => = 1

=> V = 255 x 1 x 0,92 x 1 x 1 = 234,6 m/p

=> n = = = 2098 v/p

Tra thuyết minh máy < n => n = 1000

Tra bảng 11,1/19:

Bảng 13,1/21

12,1/21

15,1/22

Công suất động cơ N = 10KW, hiệu suất máy n = 0.75

B2:Tiện thô dọc ngoài :

D = 46,6 => = 45, L= 8,3, thép C45 , dao HCK T15k6, φ = 600, φ1 = 100, γ = 100, = 50, r = 1. Máy 1K62

Chiều sâu cắt t = 0,8mm

Bước tiến tra bảng 25.1/29 => S = 0,4 - 0,5 mm/v

Tra thuyết minh máy chọn = 0,47 mm/v

Tốc độ cắt 35,1/35 => V= 330 m/p

Bảng 36,1/36 => = 1

37.1/36 => = 0,92

38.1/36 => = 1

39.1/36 => = 1

=> V = 330 x 1 x 0,92 x 1 x 1 = 303,6 m/p

=> n = = = 2074 v/p

Tra thuyết minh máy < n => n = 1000v

Tra bảng 11,1/19:

Bảng 13,1/21

12,1/21

15,1/22

Công suất động cơ N = 10KW, hiệu suất máy n = 0.75

B3:Vát 1x450

Thép C45 , dao HCK T15k6 , φ = 450, φ1 = 100, γ = 50, = 50, r = 0.

Máy 1K62

Chiều sâu cắt t = 1

Bước tiến tra bảng 21.1/27 => S = 1,2 - 2 mm/v

Bảng 21.1/27 => S= 1,3x1x1= 1,3 mm/v

Bảng 25.1/29 => S= 0,5-0,9

Tra thuyết minh máy chọn = 0,87 mm/v

Tốc độ cắt 35,1/35 => V= 255 m/p

Bảng 36,1/36 => = 1

37.1/36 => = 1

38.1/36 => = 1

39.1/36 => = 1

=> V =255 x 1 x 1 x 1 x 1 = 255 m/p

=> n = = = 1704,6 v/p

Tra thuyết minh máy < n => n = 1000v

Tra bảng 11,1/19:

Bảng 13,1/21

12,1/21

15,1/22, , ,

Công suất động cơ N = 10KW, hiệu suất máy n = 0.75

B4: Khoan lỗ Ø13

Trên máy tiện 1K62, dao P18, 2φ = 1200,

Chiều sâu cắt t=6,5mm

Bước tiến tra bảng 8.3/88 => S = 0,26 mm/v

Tra thuyết minh máy chọn = 0,26 mm/v

Tốc độ cắt 11,3/91 => V= 27,5.1.1.1=27,5 m/p

Tuổi bền của dao tra bảng 12,3/91 : T=45 phút => = 1

Bảng 14,3/92 => = 1

15,3/92 => = 1

=> n = = = 625 v/p

Tra thuyết minh máy < n => n = 500v

Tính lực chiều trục P0 của máy :

M = CM . Dzm . .kmM

Tra bảng 7.3/87:

Cm = 0,034 , Zm = 2,5 , Ym = 0.7

Kmp = KmM gia công thép bảng 13,1/21

P0 = 68.131.0,260,7.1= 370KG

M = 0,034.132,5.0,260,7.1 = 9,7KG

Kiểm nghiệm P0 ≤ Pmax => 370 < 900

Pmax lấy theo máy khoan đứng 2A135

Công suất động cơ N = 10KW, hiệu suất máy n = 0.75

B5:Tiện thô lỗ Ø13 đạt kích thước Ø23

Thép C45, dao HCK T15k6 φ = 950, φ1 = 100, γ = 50, = 50, r = 1. Máy 1K62Chiều sâu cắt t = 5 mm

Bước tiến S tra bảng 25.1/29: = ( 0,4- 0,5 )

Tra thuyết minh máy chọn = 0,47 mm/v

Tốc độ cắt 35,1/35 => V = 165v/p

Bảng 36,1/36 => = 1

37.1/36 => = 0,82

38.1/36 => = 1

39.1/36 => = 1

=> V =165 x 1 x 0,82 x 1 x 1 = 135,3 => n = = = 3314v

Tra thuyết minh máy < n => nt = 1000v

Tra bảng 11,1/19:

Bảng 13,1/21

12,1/21

15,1/22, , ,

Công suất động cơ N = 10KW, hiệu suất máy n = 0.75

NGUYÊN CÔNG III: TIỆN THÔ

B1: Tiện thô mặt đầu :

Thép C45, T15k6, φ = 600, φ1 = 100, γ = 50, = 50, r = 1. Máy 1K62

Chiều sâu cắt t = 0,8mm

Bước tiến tra bảng 25.1/29 => S = 0,5- 0,9 mm/v

Tra thuyết minh máy chọn = 0,87 mm/v

Tốc độ cắt bảng 35,1/35 => V= 255 m/p

Bảng 36,1/36 => = 1

37.1/36 => = 0,92

38.1/36 => = 1

39.1/36 => = 1

=> V = 255 x 1 x 0,92 x 1 x 1 = 234,6 m/p

=> n = = = 2178 v/p

Tra thuyết minh máy < n => n = 1000

Tra bảng 11,1/19:

Bảng 13,1/21

12,1/21

15,1/22

Công suất động cơ N = 10KW, hiệu suất máy n = 0.75

B2: Tiện thô dọc ngoài

đạt kích thước 25 , thép C45, dao HCK T15k φ = 600, φ1 = 100,

γ = 100, = 50, r = 1. Máy 1K62

Chiều sâu cắt t = 0,8