ĐỒ ÁN Thiết kế quy trình công nghệ gia công chi tiết THÂN ĐẦU KHOAN

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN Thiết kế quy trình công nghệ gia công chi tiết THÂN ĐẦU KHOAN

MỤC LỤC

Nhiệm vụ đồ án:................................................................................................. 1

Mục lục:.............................................................................................................. 3

Lời nói đầu:........................................................................................................ 4

Nhận xét của GVHD:........................................................................................ 5

Nội dung:.............................................................................................................

Phần I PHÂN TÍCH CHỨC NĂNG LÀM VIỆC CỦA CHI TIẾT & XÁC ĐỊNH DẠNG SẢN XUẤT..................................................................................................................................6

Phần II PHƯƠNG PHÁP CHẾ TẠO PHÔI..................................................................12

Phần III. LẬP BẢNG TIẾN TRÌNH CÔNG NGHỆ GIA CÔNG CƠ............................... 20

Phần IV BIỆN LUẬN QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ.............................. 27

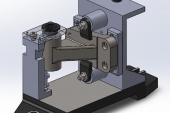

Phần V THIẾT KẾ ĐỒ GÁ.................................................................................................. 61

Phần VI KẾT LUẬN VỀ ĐỒ ÁN........................................................................................ 66

Phụ lục................................................................................................................. 67

Tài liệu tham khảo............................................................................................ 67

A. VỀ THUYẾT MINH

Phần 1. PHÂN TÍCH CHI TIẾT GIA CÔNG THÂN ĐẦU KHOAN

1.1. Phân tích công dụng và điều kiện làm việc của thân đầu khoan

- Thân đầu khoan là chi tiết chi tiết trung gian trong máy khoan và có nhiều nhiệm vụ như:

+ Phần trục Ø90 làm trục quay để đầu quay xoay đi những góc độ khác nhau từ 0°- 360° và bên trong có hệ thống lỗ để mang ống trượt và có không gian để chứa bánh răng côn .Ngoài ra còn có hệ thống lỗ ren M6 để lắp ghép với nắp chắn để ngăn chặn bụi....

+ Là chi tiết nằm trên phần thân mang trục cố định của máy khoan và thân máy khoan với các cơ cấu đầu trục chính, phần lỗ trụ Æ55 là bề mặt di trượt khi điều chỉnh độ cao của đầu khoan, có cả phần kẹp đàn hồi giữ cho thân đầu khoan và đầu quay không thể di chuyển lên xuống khi gia công. Phần lỗ Ø32dùng để lắp trục răng để nâng cả đầu khoan và thân đầu khoan di chuyển dọc theo trục cố định của máy khoan.

- Là 1 kết cấu dùng trong máy gia công cắt gọt nên đòi hỏi chịu lực, chống rung động. Làm việc trong môi trường có mỡ bò để bôi trơn trong không khí, có thể có nhiều bụi và phoi bám vào...

1.2. Phân tích vật liệu chế tạo CTGC.

Đầu khoan làm việc trong điều kiện môi trường rung động, chiụ mài mòn nên ta chọn vật liệu là gang xám. Vì gang xám có khả năng chiụ mòn và chống rung cao. Đồng thời gang xám dễ gia công cơ khí và giá thành rẽ. Tính đúc tốt

_ Theo TCVN gang xám có ký hiệu là : GX.

_ Thành phần cuả gang xám gồm:

+ ( 2,5 ÷ 3,5)% C.

+ ( 1,5 ÷ 3,0)% Si.

+ ( 0,5 ÷ 1,0)% Mn.

+ ( 0,1 ÷ 0,2)% P.

+ ( 0,1 ÷ 0,12)% S.

Với các tính chất trên gang xám là phù hợp nhất.

Theo điều kiện làm việc cuả đầu khoan ta sử dụng gang xám có ký hiệu: GX 15-32 có giới hạn bền kéo là 15kg/mm2, có giới hạn bền uốn là 32kg/mm2. Hầu hết cacbon trong gang xám ở dạng tự do, graphít có hình tấm, tính chảy loãng cao, dễ chế tạo đối với chi tiết này.

Đối với vật liệu thép và hợp kim màu thì không đảm bảo tính đúc tốt, cũng như chống rung động. Nên phương án tối ưu là chọn gang xám.

1.3. Phân tích kết cấu, hình dạng đầu khoan:

- Kết cấu gồm nhiều dạng đĩa, trụ, trục, bạc, rãnh hình dạng đầu khoan khá phức tạp; khi phân tích bản vẽ đầu khoan về kết cấu, hình dạng đã hợp lí, và hoàn chỉnh nên không cần phải thay đổi kết cấu bên trong lẫn bên ngoài.

- Với kết cấu hình dạng như trên bản vẽ, thì kết luận chi tiết thuộc dạng hộp.

+ Phần trục Ø90 làm trục quay để đầu quay xoay đi những góc độ khác nhau từ 0°-360° để bên trong có hệ thống lỗ để mang ống trượt và có không gian để chứa bánh răng côn, và có các lỗ Æ72, Æ60 , Ø32là những vị trí cần để lắp ổ lăn .Ngoài ra còn có hệ thống lỗ ren M6 để lắp ghép với nắp chắn để ngăn chặn bụi....

+ Là chi tiết nằm trên phần thân mang trục chính cố định của máy khoan và thân máy khoan với các cơ cấu đầu trục chính,trong đó có các bề mặt di trượt như phần lỗ trụ Æ55 , có cả phần kẹp đàn hồi, chi tiết thân đầu khoan thuộc chi tiết dạng hộp khá phức tạp.

1.4. Phân tích độ chính xác gia công:

1.4.1/Phân tích độ chính xác của các kích thước dài, các lỗ cơ bản:

1.4.1.1/ Kích thước có chỉ dẫn dung sai:

Kích thước đường kính lỗ:

1.4.1.1.1/ Æ55 lắp ghép và di trượt .

+ Kích thước danh nghiã: DN = 55 (mm).

Sai lệch trên: ES = 0,03 (mm).

Sai lệch dưới: EI = 0 (mm).

Dung sai kích thước: ITD = ES – EI = 0,03 – 0 = 0,03 (mm).

Tra bảng (1.4 trang 11 sách STDSLG )

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 7.

Miền dung sai kích thước lỗ H7 : vậy Æ55 ® Æ55H7

1.4.1.1.2/ Kích thước đường kính lỗ: Æ60

+ Kích thước danh nghiã: DN = 60 (mm).

Sai lệch trên: ES = 0,046 (mm).

Sai lệch dưới: EI = 0 (mm).

Dung sai kích thước: ITD = ES – EI = 0,046 – 0 = 0,046 (mm).

Tra bảng (1.4 trang 11 sách STDSLG )

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 8.

Miền dung sai kích thước lỗ H8 : vậy Æ60 ® Æ60H8

1.4.1.1.3/ Bề mặt lỗ Ø72, lắp ghép và làm việc quay:

Kích thước đường kính lỗ: Æ72

+ Kích thước danh nghiã: DN = 72 (mm).

Sai lệch trên: ES = 0,046 (mm).

Sai lệch dưới: EI = 0 (mm).

Dung sai kích thước: ITD = ES – EI = 0,046 – 0 = 0,046 (mm).

Tra bảng (1.4 trang 11 sách STDSLG )

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 8.

Miền dung sai kích thước lỗ H8 nên Æ72 ® Æ72H8

1.4.1.1.4/ Bề mặt lỗ Ø22 lắp ghép và làm việc quay

+ Kích thước danh nghiã: DN =22 (mm).

Sai lệch trên: ES = 0,046 (mm).

Sai lệch dưới: EI = 0 (mm).

Dung sai kích thước: ITD = ES – EI = 0,033 – 0 = 0,033 (mm).

Tra bảng (1.4 trang 11 sách STDSLG )

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 8.

Miền dung sai kích thước lỗ H8: vậy Ø22® Æ22H8

1.4.1.1.5/ Lỗ 6 Ø32 lắp trục quay, Bề mặt lỗ Ø32 lắp ghép và làm việc quay

+ Kích thước danh nghiã: DN =32 (mm).

Sai lệch trên: ES = 0,039 (mm).

Sai lệch dưới: EI = 0 (mm).

Dung sai kích thước: ITD = ES – EI = 0,039 – 0 = 0,039 (mm).

Tra bảng (1.4 trang 11 sách STDSLG )

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 8.

Miền dung sai kích thước lỗ H8. Vậy Ø32® ® Æ32H8

1.4.1.1.6/ Kích thước đường kính trục: Ø90 lắp ghép và làm việc quay

+ Kích thước danh nghiã: dN = Ø90 (mm).

Sai lệch trên: es = dmax - dN =-0.036(mm).

Sai lệch dưới:ei = dmin - dN =-0.09(mm).

Dung sai kích thước: IT = es – ei = =-0.036- (-0,09) = 0,054(mm).

Tra bảng (1.4 trang 11 sách STDSLG)

Độ chính xác về kích thước đường kính trục đạt cấp chính xác 8.

Vì có sai lệch nên miền dung sai là f8. Vậy Ø90® Æ90f8.

1.4.1.2/ Những kích thước không chỉ dẫn dung sai được quy định như sau:

1.4.1.2.1/ Kích thước giới hạn bởi 2 bề mặt có gia công lấy cấp chính xác 12.

- Kích thước 384 cấp chính xác 12. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,57 mm.

- Kích thước đầy đủ 384±0,28.

- Kích thước 103 cấp chính xác 12. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,35 mm.

- Kích thước đầy đủ 103±0,17.

- Kích thước 55 cấp chính xác 12. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,3mm.

- Kích thước đầy đủ 55±0,15.

- Kích thước 30 cấp chính xác 12. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,21mm.

- Kích thước đầy đủ 30±0,1

- Kích thước 5 cấp chính xác 12. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,12mm.

- . Kích thước đầy đủ 30±0,06

- Kích thước 60 cấp chính xác 12. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,3mm.

- . Kích thước đầy đủ 60±0,15

........

1.4.1.2.2/ Kích thước giới hạn bởi 1 bề mặt có gia công và 1 bề mặt chưa gia công lấy cấp chính xác 14.

- Kích thước 13 cấp chính xác 14. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,43 mm.

- Kích thước đầy đủ 13±0,21.

- Kích thước 5 cấp chính xác 14. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,3 mm.

- Kích thước đầy đủ 5±0,15

- Kích thước 38 cấp chính xác 14. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 0,62 mm.

- . Kích thước đầy đủ 38±0,31

.......

1.4.1.2.3/ Kích thước giới hạn bởi 2 bề mặt không gia công lấy cấp chính xác 16.

. (bằng dung sai phôi – tùy theo loại phôi và phương pháp chế tạo phôi).

- Kích thước 55 cấp chính xác 16. Theo TCVN tra bảng 1.4 trang 11 sách STDSLG ta được IT = 1.9 mm.

Kích thước đầy đủ 55±0,95mm

1.4.2/ Phân tích độ nhám của các bề mặt, các lỗ:

- Các lỗ Æ55Æ72Æ60, Ø32, trục Ø90 là các lỗ lắp trục xoay và di trượt nên đòi hỏi độ bóng vá chính xác cao, phải đạt Ra2.5.

o Các bề mặt A là các bề mặt làm việc tiếp xúc xoay nên đòi hỏi độ bóng cao, đạt Ra3.2

o Rảnh I giữ chức năng kẹp đàn hồi nên không cần độ bóng cao vì thế gia công đạt Rz40

o Các bề mặt C, E, F, H tiếp xúc với chi tiết khác (nắp chặn) nhưng không lắp ghép nên đòi hỏi độ nhám không cao, có thể đạt Rz80.

o Các lỗ Ø60, Ø50 là các lỗ không lắp ghép, chỉ giữ chức năng trung gian (cho trục đi qua nên có thể không gia công nên độ nhám là Rz160

o Các bề mặt không chỉ dẫn chọn Rz160 bằng với độ nhám vật đúc.

1.4.3/ Độ chính xác về hình dáng hình học và vị trí tương quan:

- Dung sai độ vuông góc giữa mặt A với tâm lỗ Æ60≤0.04

- Dung sai độ đồng trục giữa trục Ø90và Æ60≤0.06

- Dung sai độ đồng tâm giữa Æ55H8và ∅72H8 ≤0.06

- Dung sai độ vuông góc giữa đường trục ∅60H8 và ∅72H8 ≤0.04

- Dung sai độ vuông góc giữa đường tâm Æ32H8 và mặt trụ Æ55H8 ≤0.04

1.4.4/ Cơ lý tính của thân đầu khoan: Độ cứng HB của chi tiết thân đầu khoan là: 182-199

......

1.5 Xác định sản lượng năm.

- Tính khối lượng CTGC Mct

Dùng phần mềm 3D :

Ta được thể tích là V=2.439 dm3

Xác định khối lượng riêng của vật liệu đơn vị (Kg/dm3).

- Khối lượng riêng của ggang xám là 6,8÷7,4 Kg/dm3 à chọn khối lượng riêng của vật liệu là 7,1 Kg/dm3.

Khối lượng sản phẩm:

- Từ công thức g= => Mct = gVct

Thay vào Mct = gVct ta được: Mct = 7,1x2.439=17.3 (Kg)

..................

VÀ XÁC ĐỊNH LƯỢNG DƯ.

2.1 Chọn dạng phôi:

- Có rất nhiều phương pháp để tạo nên phôi.

2.1.1 Phôi rèn dập:

- Phôi rèn dập bằng tay hay bằng máy đều cho độ bền cơ tính cao, tạo nên ứng suất dư trong chi tiết nhưng lại tạo cho chi tiết dẻo và tính đàn hồi tốt

- Chi tiết đã cho làm bằng gang xám nên việc chế tạo phôi theo phương pháp này là không hợp lý vì gang xám có tính dòn nên khi rèn làm cho chi tiết dễ làm cho chi tiết bị hiện tượng nứt nẻ

2.1.2 Phôi cán:

- Chi tiết làm bằng phôi cán cũng có cơ tính gần giống như phôi rèn dập

2.1.3 Phôi đúc:

- Phôi đúc có cơ tính không cao bằng phôi rèn dập, nhưng việc chế tạo khuôn đúc cho những chi tiết khá phức tạp vẫn dễ dàng, thiết bị lại khá đơn giản. Đồng thời chi tiết rất phù hợp với những chi tiết có vật liệu là gang (tính đúc tốt ) vì có những đặc điểm như sau:

+ Lượng dư phân bố đều.

+ Tiết kiệm được vật liệu.

+ Giá thành rẻ, được dùng phổ biến.

+ Độ đồng đều của phôi cao, do đó việc điều chỉnh máy khi gia công giảm.

+ Tuy nhiên phôi đúc khó phát hiện khuyết tật bên trong (chỉ phát hiện lúc gia công) nên làm giảm năng suất và hiệu quả.

Kết luận:

- Từ các phương pháp tạo phôi như trên, phôi đúc là phù hợp với chi tiết đã cho nhất vì có nhiều ưu điểm hơn so với các phương pháp khác đặc biệt khi vật liệu chi tiết là gang xám.

- Vậy chọn phương pháp để tạo ra chi tiết đế là dạng phôi đúc.

2.2 Phương pháp chế tạo phôi

- Như trên đã nói vật liệu chế tạo nên chi tiết thân đầu khoan là gang xám nên ta chỉ chọn phương pháp đúc là hợp lí nhất.

- Tra bảng 3-2( trang 173 ST CN CTM tập 1) từ trọng lượng là 17,3 Kg và sản lượng hàng năm là 555 chiếc tra được dạng sản xuất đúc là dạng hàng loạt vừa đối với chi tiết đúc.

- Phôi đúc có các phương pháp chế tạo sau:

................

.................

- Chi tiết sau khi đúc đạt cấp chính xác vật đúc cấp II.

- Vậy cấp chính xác của phôi là cấp 2.

2.3. Xác định lượng dư:

2.3. .1 Xác định lượng dư gia công bằng cách tra bảng:

Đối với phôi Đúc cấp chính xác II (cấp CX 16), tra lượng dư theo sách Thiết Kế Đúc, bảng 19, (trang 84) và Bảng 3.11 Dung sai chi tiết đúc ST CNCTM tập 1 (trang 182) Kết hợp với bảng 3.12 Độ chính xác yêu cầu đối với chi tiết đúc ( ST CNCTM tập 1)

Với kích thước lớn nhất của chi tiết là 384mm ta tra được

- Mặt A: kích thước lớn nhất của mặt A là 230 mm, kích thước danh nghĩa là 60 được lượng dư: 5

- Mặt H và mặt F : kích thước lớn nhất của 2 mặt 483 mm, kích thước danh nghĩa là 483 được lượng dư: 5 mỗi mặt .Vậy kích thước là 494

- Mặt C và mặt E : kích thước lớn nhất của 2 mặt 120 mm, kích thước danh nghĩa là 152 được lượng dư: 4 mỗi mặt .Vậy kích thước là 1584

- Mặt G: kích thước lớn nhất của mặt A là 103 mm, được lượng dư: 4.5

- Mặt E: kích thước lớn nhất của mặt E là 115 mm, kích thước danh nghĩa là 150 được lượng dư : 4

- Mặt C: kích thước lớn nhất của mặt C là 94 mm, kích thước danh nghĩa là 30 được lượng dư : 4

- Mặt trụ Æ90 : được lượng dư: 6

Tra sách “ THIẾT KẾ ĐÚC” tác giả Nguyễn Xuân Bổng và Phạm Quang Lộc trang 85-86. Với kích thước lớn nhất vật đúc là 389 và dạng sản xuất hàng loạt vừa thì có lượng dư lớn nhất là 7mm

- Mặt lỗ Æ60 : được lượng dư: 7.

- Mặt lỗ Æ72 : được lượng dư: 7.

- Mặt lỗ Æ55 : được lượng dư: 7.

- Mặt lỗ Æ78 : được lượng dư: 7.

- Mặt lỗ Æ104 : ta được lượng dư: 7.

- Mặt lỗ Æ32 : được lượng dư: 7.

Tạo phôi – Thông số về phôi:

- Chi tiết thân đầu khoan được chế tạo bằng gang xám, được đúc trong khuôn cát mẫu kim loại, làm khuôn bằng máy, mặt phân khuôn X-X

+ Góc nghiêng thoát khuôn với chiều cao dưới 20: 1030’

+ Góc nghiêng thoát khuôn với chiều cao dưới 20-50: 10

Chọn vật liệu làm mẫu đúc:

Do làm khuôn bằng máy nên sử dụng vật liệu làm bằng nhôm vì loại này nhẹ, dễ gia công cơ khí, độ nhám và chính xác cao, chống ăn mòn hóa học cao, dùng được nhiều lần.

Bản vẽ mẫu đúc.

.

Chi tiết lõi gá.

Có thể thêm phương án tách khuôn nhiều lần....

3. Các thao tác tạo phôi:

- Chi tiết là phôi đúc nên chế tạo gồm các bước:

- B1: Đặt mẫu đúc dưới vào tấm khuôn dưới, cho cát vào khuôn dưới và dầm chặt.

- B2: Rắc 1 lớp bột than vào mặt phân khuôn dưới.

- B3: Đặt mẫu đúc trên lên lắp ráp với mẫu đúc khuôn dưới.

- B4: Lắp hệ thống rót (cốt rót, ống rót, rãnh dẫn, đậu ngót...) cho cát vào khuôn dưới và dầm chặt

- B5: Rắc 1 lớp bột than vào mặt phân khuôn trên.

- B6: Sau khi dầm khuôn trên xong lấy khuôn trên ra, sau đó lấy mẫu đúc ra. Chú ý cẩn thận khi lấy khuôn và lấy mẫu ra tránh làm rơi cát vào trong lòng khuôn nếu không sẽ làm cho chi tiết sẽ bị rỗ khi đúc.

- B8: Gắn lõi vào vị trí. Ghép khuôn trên và khuôn dưới lại. Cần chú ý khi ghép khuôn lại tránh làm vỡ khuôn hay rơi cát.

- B9: Rồi ráp 2 mảnh khuôn lại (xiết chặt ốc vít). Rót kim loại nóng chảy vào khuôn. Đợi chi tiết đông đặc và nguội thì mở khuôn và lấy chi tiết ra.

2.4. Tính hệ số sử dụng vật liệu :

- Tính khối lượng CTGC: Mct = 17.3Kg

- Tính khối lượng phôi: Mph= Vph x g = 2.636x7.1= 18.71Kg

Mct = gVct ta được: Mct = 7,1x2.439=17.3 (Kg)

- Tính hệ số sử dụng vật liệu:

.

Phần 3. LẬP BẢNG QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ

+ Dạng sản xuất hàng loạt vừa.

+ Kết cấu, hình dạng phức tạp.

+ Với kết cấu hình dạng như trên bản vẽ, chi tiết thuộc dạng điển hình là dạng hộp.

+ Có những kích thước Æ55Æ72Æ60, Ø22, trục Ø90 là các lỗ lắp trục xoay và di trượt nên đòi hỏi độ bóng vá chính xác cao, phải đạt Ra2.5 phải quan tâm khi gia công.

...............( bảng quy trình công nghệ gia công).

.

Chương 3 Thiết Lập Bảng Qui Trình Công Nghệ Gia Công Cơ

3.1. Xác định đường lối công nghệ:

- Trong các dạng sản xuất hàng loạt vừa trở lên, qui trình công nghệ được xây dựng theo nguyên tắc phân tán hoặc tập trung nguyên công.

- Theo nguyên tắc phân tán nguyên công thì qui trình công nghệ được chia ra các nguyên công dơn giản có thời gian như nhau.

- Ở đây mỗi máy thực hiện một nguyên công nhất định, đồ gá sử dụng là đồ gá chuyên dùng.

+ Chọn phương pháp gia công:

- Đường lối công nghệ thích hợp nhất là phân tán nguyên công. Vì nó phù hợp với các dạng sản xuất hàng loạt vừa và lớn muốn chuyên môn hóa cao để có năng suất cao trong điều kiện sản xuất ở Việt Nam. Ở đây chúng ta dùng máy vạn năng kết hợp với đồ gá chuyên dùng và các máy chuyên dùng để chế tạo.

+ Chọn chuẩn công nghệ. * Xác định chuẩn thô: là chuẩn định vị trên bề mặt chưa gia công cắt gọt,việc chọn chuẩn thô phải đảm bảo phân bổ đủ lượng dư cho bề mặt gia công và đảm bảo độ chính xác cần thiết về vị trí tương quan giữa các bề mặt với nhau, Vậy chuẩn thô ở đây là mặt A. Chọn chuẩn thô ở đây là mặt N.

Dựa vào yêu cầu trên, kinh nghiệm đưa ra 5 điểm cần tuân thủ khi chọn chuẩn thô như sau:

1. Nếu chi tiết gia công có một bề mặt sẽ không gia công thì nên lấy bề mặt đó làm chuẩn thô, như vậy sẽ làm cho sự thay đổi vị trí tương quan giữa bề mặt gia công và bề mặt không gia công là nhỏ nhất.

2. Nếu có một số bề mặt không gia công thì nên chọn bề mặt không gia công nào có yêu cầu chính xác về vị trí tương quan cao nhất đối với các bề mặt gia công làm chuẩn thô.

3. Nếu tất cả bề mặt của chi tiết đều phải gia công thì chọn một mặt nào đó có lượng dư yêu cầu đều, nhỏ nhất làm chuẩn thô.

4. Bề mặt chọn làm chuẩn thô nên tương đối bằng phẳng, không có mép rèn dập (bavia), đậu rót, đậu ngót hoặc quá ghồ ghề.

5. Chuẩn thô chỉ nên dùng một lần trong quá trình công nghệ gia công.

Vậy: Chọn chuẩn thô ở đây là mặt O,

6.5.2 Chọn chuẩn tinh

Khi chọn chuẩn tinh nên tuân thủ 5 điểm sau đây:

1. Cố gắng chọn chuẩn tinh là chuẩn tinh chính, như vậy sẽ làm cho chi tiết gia công có vị trí tương tự lúc làm việc. Vấn đề này rất quan trọng khi gia công.

2. Cố gắng chọn chuẩn tinh trùng gốc kích thước để sai số chuẩn bằng 0.

3. Chọn chuẩn tinh sao cho khi gia công không vì lực cắt, lực kẹp mà chi tiết bị biến dạng quá nhiều. Lực kẹp phải gần bề mặt gia công, đồng thời mặt định vị cần có đủ diện tích.

4. Chọn chuẩn tinh sao cho kết cấu đồ gá đơn giản và sử dụng tiện lợi.

5. Cố gắng chọn chuẩn tinh thống nhất. Chọn chuẩn thống nhất nghĩa là trong nhiều lần gá đặt cũng chỉ dùng một chuẩn để thực hiện các nguyên công của qui trình công nghệ, vì khi thay đổi chuẩn sẽ có sai số tích lũy ở những lần gá sau.Vậy chuẩn tinh thống nhất ở đây là mặt A và lỗ ∅60.

* Chuẩn công nghệ là bề mặt chi tiết được dùng để dịnh vị chi tiết trong quá trình gia công lắp ráp sửa chửa. Việc chọn chuẩn công nghệ thích hợp tạo điều kiện thuận lợi cho việc thực hiện các nguyên công được dễ dàng nhanh chóng và chính xác đảm bảo yêu cầu kỹ thuật và chỉ tiêu kinh tế.

3.2. Lập tiến trình công nghệ:

* Tiến trình công nghệ I : (tập trung nguyên công)

+ Nguyên công I: Chuẩn bị phôi.

+ Nguyên công II: Phay thô mặt E

+ Nguyên công III: Khoét thô lỗ ∅55,Khoét thô lỗ ∅60, Doa bán tinh ∅60, Khoét côn mặt đầu ∅60. Tiện mặt đầu C, tiện mặt thô trụ ngoài ∅90

Gồm 4 bước:

- Bước 1: Khoét thô lỗ Ø55

- Bước 2: Khoét thô Ø60

- Bước 3: Doa bán tinh ∅60

- Bước 4: Khoét côn mặt đầu ∅60

- Bước 5: Tiện mặt đầu C

- Bước 6: Tiện mặt thô trụ ngoài ∅90

- Bước 7: Tiện thô mặt A

- Bước 8: Tiện rảnh D

- Bước 9:Tiện mặt tinh trụ ngoài ∅90

- Mặt E: Định vị 3 bậc

- Mặt N: Định vị 2 bậc

- Mặt đầu F: 1 bậc

+ Nguyên công IV: Khoan khoét doa lỗ ∅22, Khoét doa lỗ ∅32,Khoét lỗ ∅78

Gồm 6 bước:

- Bước 1: Khoan lỗ ∅22

- Bước 2: khoét lỗ ∅22

- Bước 3: doa lỗ ∅22

- Bước 4: Khoét lỗ ∅32

- Bước 5: doa lỗ ∅32

- Bước 6: Khoét lỗ ∅78

- Mặt E: Định vị 3 bậc

- Mặt lỗ Ø60: Định vị 2 bậc

+ Nguyên công V: Phay mặt H

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công V: Phay mặt F

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

.................

Những nguyên công còn lại tương tự phương án 2

* Tiến trình công nghệ II:

+ Nguyên công I: Chuẩn bị phôi

- Làm sạch cát

- Làm sạch bavia

- kiểm tra phôi

- Ủ phôi

+ Nguyên công II: Phay thô mặt E

- Mặt A: Định vị 3 bậc

- Mặt N: Định vị 2 bậc

- Mặt đầu H: 1 bậc

+ Nguyên công III: Khoét thô lỗ ∅55,Khoét thô lỗ ∅60, Doa bán tinh ∅60, Khoét côn mặt đầu ∅60.

Gồm 4 bước:

- Bước 1: Khoét thô lỗ Ø55

- Bước 2: Khoét thô Ø60

- Bước 3: Doa bán tinh ∅60

- Bước 4: Khoét côn mặt đầu ∅60

- Mặt E: Định vị 3 bậc

- Mặt N: Định vị 2 bậc

- Mặt đầu F: 1 bậc

+ Nguyên công IV: Tiện mặt đầu C, tiện mặt thô trụ ngoài ∅90, Tiện thô mặt A, Tiện rảnh D

Gồm 4 bước:

- Bước 1: Tiện mặt đầu C

- Bước 2: Tiện mặt thô trụ ngoài ∅90

- Bước 3: Tiện thô mặt A

- Bước 4: Tiện rảnh D

- Mặt E: Định vị 3 bậc

- Mặt lỗ Ø60: Định vị 2 bậc

+ Nguyên công V: Tiện mặt tinh trụ ngoài ∅90

Tiện tinh mặt A.

- Mặt E: Định vị 3 bậc

- Mặt lỗ Ø60: Định vị 2 bậc

+ Nguyên công VI: Khoan khoét doa lỗ ∅22, Khoét doa lỗ ∅32,Khoét lỗ ∅78

Gồm 6 bước:

- Bước 1: Khoan lỗ ∅22

- Bước 2: khoét lỗ ∅22

- Bước 3: doa lỗ ∅22

- Bước 4: Khoét lỗ ∅32

- Bước 5: doa lỗ ∅32

- Bước 6: Khoét lỗ ∅78

- Mặt E: Định vị 3 bậc

- Mặt lỗ Ø60: Định vị 2 bậc

- Mặt trụ Ø 48: định vị 1 bậc.

+ Nguyên công VII: Phay mặt H và F

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công VIII : Khoét doa lỗ ∅55,khoét doa lỗ ∅72

Gồm 4 bước:

- Bước 1: Khoét lỗ ∅ 55.4

- Bước 2: doa lỗ ∅ 55

- Bước 3: khoét doa lỗ ∅71.8

- Bước 4: khoét doa lỗ ∅72

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công VIII : Khoét doa lỗ ∅ 55,khoét doa lỗ ∅72

Gồm 4 bước:

- Bước 1: Khoét lỗ ∅ 55.4

- Bước 2: doa lỗ ∅ 55

- Bước 3: khoét doa lỗ ∅71.8

- Bước 4: khoét doa lỗ ∅72

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công IX : Phay rãnh N.

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công X: -Phay mặt H và F đạt kích thướt 384±0.28

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công XI : Khoan khoét doa lỗ ∅22,Khoét doa lỗ ∅32,Khoét lỗ ∅28

Gồm 5 bước:

- Bước 1: Khoan lỗ ∅22 đạt ∅18

- Bước 2: Khoét lỗ ∅22 đạt ∅ 21.8

- Bước 3: Doa lỗ ∅22 đạt ∅22

- Bước 4: Khoét lỗ ∅32 đạt ∅31.8

- Bước 5: Doa lỗ ∅32 đạt ∅32

- Bước 6: Khoét lỗ ∅78 đạt ∅78

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công XII : Khoan, Khoét, Ta rô lỗ M10 và lỗ M6

Gồm 4 bước:

- Bước 1: Khoan 3 lỗ đạt ∅8.5

- Bước 2: Khoan 2 lỗ đạt ∅11

- Bước 3: Khoét bậc 2 lỗ đạt ∅17

- Bước 4: Taro 3 lỗ M 10

- Bước 3: Khoan 3 lỗ 11 đạt ∅5.2

- Bước 4: Ta rô 3 lỗ M6

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công XIII : Khoan, Tarô 4 lỗ M6

Gồm 2 bước:

- Bước 1: -Khoan 4 lỗ 11 đạt ∅5.2

- Bước 2: Ta rô 4 lỗ M6

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công XIV : Khoan, Tarô 3 lỗ M6

Gồm 2 bước:

- Bước 1: -Khoan 3 lỗ 11 đạt ∅5.2

- Bước 2: Ta rô 3 lỗ M6

- Mặt A: 3 bậc

- Mặt trụ trong Ø60: 2 bậc

- Mặt trụ ngoài Ø22: Định vị 1 bậc

+ Nguyên công XV : Kiểm tra độ không vuông góc giữa lỗ ∅60

và mặt A.

- Mặt C: 1 định vị bậc

- Mặt trụ trong Ø60: 4 định vị bậc

+ Nguyên công XVI : Kiểm tra độ không đồng trục giữa Ø90 và ∅60

- Mặt C: 1 định vị bậc

- Mặt trụ trong Ø60: 4 định vị bậc

+ Nguyên công XVII : Kiểm tra không đồng tâm giữa ∅55và ∅72

- Mặt H: 1 định vị bậc

- Mặt trụ trong Ø55: 4 định vị bậc

+ Nguyên công XVIII :

-Kiểm tra độ không vuông góc giữa đường trục ∅60 và ∅72

- Mặt C: 1 định vị bậc

- Mặt trụ trong Ø60: 4 định vị bậc

+ Nguyên công XIV :

Kiểm tra độ không vuông góc giữa đường tâm 32H8 và mặt trụ 55H8

- Mặt H: 1 định vị bậc

- Mặt trụ trong Ø55: 4 định vị bậc

Phần 4. BIỆN LUẬN QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ

Kết cấu hình dạng như trên bản vẽ, chi tiết thuộc dạng điển hình là dạng hộp dựa theo các bề mặt làm việc quan trọng chính xác trên bản vẽ CTGC thì QTCN vừa thiết kế:

- Có thứ tự gia công là có 2 phương án nhưng phương án 2 là hợp lý nhất , chuẩn tinh chính trong toàn bộ QTCN là phù hợp dạng hộp là mặt A khống chế 3 bậc tự do, Æ60 khống chế 2 bậc tự do và mặt lỗ Ø22 khống chế 1 bậc tự do (chống xoay)

Chương 4 Biện Luận Qui Trình Công Nghệ

1. Biện luận chung :

- Sự sắp xếp các nguyên công có ành hưởng đến chất lượng sản phẩm, ảnh hưởng đến quá trình gia công. Chính vì thế thứ tự các nguyên công cần được sắp xếp hợp lý. Trong quá trình công nghệ gia công được sắp xếp như sau:

2. Biện luận nguyên công:

+ Nguyên công I: Chuẩn bị phôi

- Bước 1: Chọn phôi

Ta chọn phôi đúc vì đây là vật liệu bằng gang xám. Ta chọn phương pháp đúc trong khuôn cát và làm khuôn bằng máy cho phù hợp với dạng sản xuất hàng loạt vừa. Cấp chính xác II.

- Bước 2: Làm sạch phôi

Trong quá trình đúc thành phẩm phôi thường có các bavia phần dư thừa do đó nên cần mài bỏ trước khi vào các nguyên công tiếp theo ta cũng phải làm sạch vết cháy cả ở bên ngoài.

- Bước 3: kiểm tra phôi

Để đảm bảo gia công chính xác ở các nguyên công ta phải kiểm tra kích thước phôi sau khi đúc, phôi đúc ra phải đúng yêu cầu đã được ghi trên bản vẽ sơ đồ đúc. Kiểm tra các khuyết tật của phôi như độ cong vênh rạn nứt, có bọt khí hay không để đảm bảo chất lượng của phôi, cơ tính của phôi.

- Bước 4: Ủ phôi

Phôi sau khi đúc thường bị hóa cứng gây khó khăn trong việc gia công sau này do đó cần phải ủ đẳng nhiệt cơ tính của phôi, khử được ứng suất và lớp biến cứng của kim loại và tăng độ bền của kim loại.

+ Nguyên công II: Phay thô mặt E 115±0,27

- Biện luận thứ tự:

Ta chọn gia công phay thô mặt E trước vì khi gia công chi tiết dạng hộp ta chọn mặt đáy và lỗ làm chuẩn định vị chính để gia công các mặt và lỗ còn lại.

Nguyên công này nhằm tạo chuẩn tinh để gia công các mặt còn lại.

- Biện luận nội dung nguyên công:

Nguyên công này ta gia công 1 bước: (tra tài liệu 1 trang 4)

Chọn cấp chính xác 13 tra được

Bước 1: phay đạt kích thước 115±0.27, ccx = 13 , Ra = 10

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc

- Bề mặt N : 2 bậc

- Mặt H: 1 bậc

- Phân tích máy (tra Sổ Tay GCC Bảng 5.11 trang 458) và trang 309 Chế Độ Cắt Khi GCC

Do mặt A được định theo tư thế nắm nên ta chọn máy phay đứng 6H12 để gia công .

- Các thông số cơ bản của máy phay 6H12:

Công suất động cơ : 4.5 Kw

Hiệu suất máy : 0.75

Số vòng quay trục chính : 65 ÷ 1800 (vòng/phút)

Bước tiến của bàn máy : 12 ÷ 380(mm/phút)

Kích thước làm việc: B 250 L 1000

Lực lớn nhất cho phép theo cơ cấu tiến dao : 1500 Kg

- Phân tích về dao: (tra bảng 4.94 trang 376 Sổ tay CNCTM tập 1)

Để gia công mặt phẳng này ta dùng dao phay mặt đầu gắn hợp kim cứng BK6 để gia công . Chọn dao BK6 gia công thô vì BK6 có độ dẻo và chịu va đập tốt.

Thông số dao :

D = 125

d = 40

B = 42

Z= 12

- Phân tích đồ gá :

Sử dụng đồ gá chuyên dùng giảm thời gian gá đặt, đạt chính xác cao hơn và giảm giá thành .

- Mặt A : Định vị 3 bậc dùng phiến tỳ có xẻ rãnh

- Bề mặt N : 2 bậc dùng 2 chốt khía nhám phẳng

- Mặt H: 1 bậc dùng 1 chốt khía nhám phẳng.

- Phân tích về dụng cụ đo : Ta chọn thước cặp 1/10 để kiểm tra kích thước này vì các kích thước cần kiểm tra trong nguyên công này có phạm vi dung sai mà thước 1/10 đo được.

- Phân tích bậc thợ: do sử dụng đồ gá chuyên dùng và yêu cầu về canh chỉnh và đo kích thước không phức tạp nên chỉ cần bậc thợ 2/7 là đã đảm bảo hoàn thành tốt.

- Tra chế độ cắt:

- Bước phay

- Chọn t= h= 4 mm

- Chọn Sz: tra bảng 5-125 trang 113- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do công suất đầu phay= 4,5 kW, độ cứng vững của hệ thống công nghệ trung bình, dao phay thép hợp kim răng lắp.

=> Sz= 0,19- 0,24 mm/răng; chọn 0,2 mm/răng

- Chọn V: tra bảng 5-127 trang 115- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do tuổi bền của dao T= 180 phút, chiều sâu cắt 4mm, lượng chạy dao Sz= 0,2 mm/răng

=> V= 126 m/p

=> = 321 vòng/phút

=> Theo TMTM 6H12 chọn n= 375 vòng/phút

Lượng chạy dao phút: với số răng 12 và n=375 vòng/phút

Sph= 12.0.2.375= 900 mm/phút ;

Tra bảng 5-130 trang 118- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được:

Công suất cắt Kw=11 vậy máy 6H12 không đủ công suất làm việc.

Nên chọn lại là máy theo (bảng 5.13 trang 461 ST GCC) là máy phay kiểu kí hiệu 6642 với công suất 14KW và hiệu suất 0.8.

Với L1=25mm

L2= 2-5 mm

Thời gian nguyên công ≈ 0,16 phút

+ Nguyên công III : Khoét thô lỗ ∅55±0.15, Khoét doa lỗ Æ60, Khoét côn mặt đầu ∅60 2x45°

- Biện luận thứ tự :

Sau khi phay mặt E để làm chuẩn định vị , sau đó ta tiến hành khoét, doa lỗ cơ sở dùng làm chuẩn tinh chính trong suốt quá trình gia công.

- Biện luận nội dung nguyên công :

Nguyên công này ta có 9 bước: (Bảng 1.4 trang 11 Sổ tay DSLG)

Bước 1: - Khoét thô lỗ ∅55 CCX 12 Đạt kích thước : 55±0,15 Độ nhám Ra=10

Bước 2: - Khoét thô lỗ ∅60 đạt:CCX:12 Đạt kích thước: 59.4±0,15 Độ nhám Ra=10

Bước 3: - Doa thô ∅60 đạt: CCX:9 Đạt kích thước: 59.8±0,04 Độ nhám Ra=2.5

Bước 4: - Doa tinh lỗ ∅60 đạt: CCX: 8 Đạt kích thướt: ∅60Độ nhám Ra=0.63

Bước 5: - Khoét côn mặt đầu ∅60 : CCX 12 Đạt kích thước: 2x45° Độ nhám Ra 10

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc

- Bề mặt ∅90 : 2 bậc

- Mặt ∅104 : 1 bậc

- Phân tích máy : ( Bảng 9.22 trang 46 Sổ Tay CNCTM tập 3)

Do chi tiết định vị theo kiểu nằm, để gia công lỗ nên ta thực hiện trên máy khoan 2M55

- Các thông số cơ bản của máy khoan cần 2M55;

Đường kính lớn nhất khoan được :75 mm

Công suất động cơ : 7.5 Kw

Hiệu suất máy : 0.8.

Số vòng quay trục chính : 12.5 ÷ 1600 (vòng/phút)

Bước tiến : 0.063 ÷ 3.15 (mm/vòng)

Côn móc trục chính N: 6

- Phân tích về chọn dao : (trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 55, L = 160-350, d=13-30

Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 59.4, L = 160-350, d=13-30

Mũi doa gắn lưỡi bằng thép gió (D=59.8, L=63-90, l=40-56, d=16-40)

Mũi doa gắn lưỡi bằng thép gió (D=60+0.046 , L=63-90,l=40-56, d=16-40)

Dao khoét côn Ø64, α=90°

- Phân tích về đồ gá :

Sử dụng đồ gá chuyên dùng giảm thời gian gá đặt, đạt cấp chính xác cao hơn và giảm giá thành

- Mặt A : Định vị 3 bậc dùng 2 phiến tỳ phẳng xẻ rãnh.

- Bề mặt ∅90 : 2 bậc dùng khối V ngắn

- Mặt ∅104 : 1 bậc dùng 1 chốt đầu cầu.

- Phân tích về dụng cụ đo : ta dùng calip nút đo lỗ và thước cặp 1/50 đo chiều sâu lỗ

- Tra chế độ cắt :

- Bước 1 Khoét thô lỗ ∅55 CCX 12 Đạt kích thước : 55±0,3 Độ nhám Ra=10

- Chọn t= = 1 mm

- Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 55 mm, nhóm chạy dao I: khoét các lỗ có cấp chính xác trên 5

=> Sv= 1,8÷ 2.2 mm/vòng; chọn 2 mm/vòng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 2 mm/vòng; chiều sâu cắt 1 mm.

=> V= 77 m/p

=> = 445.85 vòng/phút

=> Theo TMTM chọn n= 450 vòng/phút

- Thời gian cơ bản:

- Thời gian khoét Ø55 : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh

≈ 0,07 phút

o Y= .cotangØ + (0,5÷ 2)= 27.5.cotang60̊ + 2≈ 18 mm

Bước 2 Khoét thô lỗ ∅60 đạt:CCX:12 Đạt kích thước: 59.4±0,15 Độ nhám Ra=10

- Chọn t= = 2.2 mm

- Chọn Sv: tra bảng 5-104 trang 95- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 59.4 mm, nhóm chạy dao I: khoét các lỗ có cấp chính xác trên 5

=> Sv= 1,8÷ 2.2 mm/vòng; chọn 2 mm/vòng với dao 4 lưỡi căt => Sz= 0.55 mm/răng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199, Sv= 2 mm/vòng; chiều sâu cắt 2.2 mm.

=> V= 61 m/p

=> = 324.85 vòng/phút

=> chọn n= 325 vòng/phút

- Thời gian cơ bản:

- Thời gian khoét Ø60 : Công thức XI-7 trang 447- Sổ tay CN CTM- II, III, IV. Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 0,08 phút

o Y= .cotangØ + (0,5÷ 2)= 29.7.cotang60̊ + 2≈ 18 mm

- Momen xoắn được tính theo công thức :

- M = (KGm)

- Tra bảng 11.1 (CĐC GCCK) hay (Bảng 2.19 trang 158 ST GC Cơ)

- C = 92 X = 1 Y= 0.75

- Tra bảng 12.1 và 13.1 (CĐC GCCK) (Bảng 2.17-2.18 trang 156 ST GC Cơ)

- K= 1

- Tra bảng 15.1 (CĐC GCCK)

- K = 1 suy ra K = 1 1 = 1

- → M = = 7.7 (KGm)

- Công suất cắt :

-N = = 1.85 Kw

Vậy với công suất trên thì nguyên công này đảm bảo gia công được và tất cả các bước trong nguyên công này đều gia công được vì bước khoét thô này có chiều sâu cắt cao nhất nên lực lớn nhất.

- Bước 3 doa thô Ø60 đạt: CCX:9 Đạt kích thước: 59.8±0,04 Độ nhám Ra=2.5

- Chọn t= = 0.2 mm

- Chọn Sv: tra bảng 5-112 trang 104- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 59.8 mm, nhóm chạy dao I: doa thô sau đó doa tinh.

=> Sv= 4.3 mm/vòng; chọn 4.3 mm/vòng (tiến tay)

- Chọn V: tra bảng 5-114 trang 106- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 4.1 mm/vòng; chiều sâu cắt 0.2 mm và d= 21-80mm

=> V= 4.6 m/p

=> = 24.49 vòng/phút

=> 2M55 chọn n= 25 vòng/phút

- Thời gian nguyên công:

- Công thức XI-7 trang 447- Sổ tay CN CTM- II, Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 0,33 phút

(Với L1= 0.5-2 mm)

- Bước 4: - Doa tinh lỗ ∅60 đạt: CCX: 8 Đạt kích thướt: ∅60Độ nhám Ra=0.63

- Chọn t= = 0.1 mm

- Chọn Sv: tra bảng 5-112 trang 104- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 60 mm, nhóm chạy dao II: doa tinh.

=> Sv= 3.4 mm/vòng; Theo máy chọn 3.15 mm/vòng

- Chọn V: tra bảng 5-114 trang 106- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 3.15 mm/vòng; chiều sâu cắt 0.1 mm và d= 21-80mm

=> V= 5.1 m/p

=> = 27 vòng/phút

=> 2M55 chọn n= 25 vòng/phút

- Thời gian nguyên công:

- Công thức XI-7 trang 447- Sổ tay CN CTM- II, Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 0,46 phút

(Với L1= 0.5-2 mm)

Bước 5: - Khoét côn mặt đầu ∅60 : CCX 12 Đạt kích thước: 2x45° Độ nhám Ra 10

- Vát mép lỗ 2x45° (Ø60)

- Chọn t= = 2 mm

- Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 55 mm, nhóm chạy dao I: khoét các lỗ có cấp chính xác trên 5

=> Sv= 0.3÷ 0.6 mm/vòng; chọn 0.3 mm/vòng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 0.3 mm/vòng; chiều sâu cắt 2 mm.

=> V= 156 m/p

=> = 776.27 vòng/phút

=> Theo TMTM chọn n= 800 vòng/phút

- Thời gian cơ bản:

- Thời gian khoét Ø64 : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (Trang 278 ST GCC)

≈ 0,016 phút

L1= (0,5-2)mm

Nguyên công IV: Tiện mặt đầu C 150±0.2, Tiện mặt thô trụ ngoài ∅90.8±0.18 ,Tiện thô mặt A 120.5±0.17, Tiện rảnh D 5±0.06

Gồm 4 bước:

- Bước 1: Tiện thô mặt đầu C 150±0.2

- Bước 2: Tiện mặt thô trụ ngoài ∅90.8±0.18

- Bước 3: Tiện thô mặt A 120.5±0.17

- Bước 4: Tiện rảnh D 5±0.06

- Mặt E: Định vị 3 bậc

- Mặt lỗ Ø60: Định vị 2 bậc

- Biện luận nội dung nguyên công:

- Nguyên công này ta gia công một lần gá: 4 bước với 4 dao trên ổ gá dao

- Chuẩn định vị: vì gia công mặt trụ tròn xoay; ta chỉ cần hạn chế 3 bậc tự do trên mặt E, hạn chế 2 bậc tự do trên lỗ ∅60;

Chuẩn định vị: vì gia công mặt trụ tròn xoay; ta chỉ cần hạn chế 5 bậc tự do Không khống chế bậc tự do xoay quanh Ox vì bậc tự do này chuyển động của trục chính.

- Phân tích máy: Ta chọn máy tiện T630 để gia công do máy có kích thước băng máy và công suất phù hợp với chi tiết trong quy trình cần kích thước cao tâm là lớn hơn 263mm.

Thông số máy ( trang 302 CĐC khi GCC) : chiều cao tâm 315mm, công suất 14KW...

- Phân tích về dao:

Để khử lực hướng kính (Py) khi tiện chi tiết trụ, ta sử dụng dao tiện vai gắn mảnh hợp kim cứng BK8 B=16 mm, H=25 mm, L=150 mm.

- Phân tích về đồ gá:

Sử dụng đồ gá chuyên dùng vì chi tiết khó định vị thông thường.

- Phân tích dụng cụ đo:

Ta chọn thước cặp 1/20 để kiểm tra kích thước này vì các kích thước cần kiểm tra trong nguyên công này có phạm vi dung sai mà thước 1/20 đo được.

- Tra chế độ cắt:

Bước 1: Tiện mặt đầu C 150±0.2

Chọn t= 4 mm

Chọn Sz: tra bảng 5-11 trang 11- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Vật liệu gia công là gang xám, kích thước cán dao 16x25, đường kính gia công 60 ÷ 100mm, chiều sâu cắt là 4 mm

=> Sv= 0,7- 1.2 mm/vòng; chọn 1.07 mm/vòng (theo TMM)

- Chọn V: tra bảng 5-65 trang 57- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, chiều sâu cắt là 4 mm, lượng chạy dao vòng Sv= 1.07 mm/vòng

=> V= 122 m/ph

=> = 431.7 vòng/ phút

=> Theo TMTM T630 chọn n= 500 vòng/ phút

- Công suất cắt tra (bảng 5-69 trang 61 Sổ tay CNCTM- Tập 2 ):

- N = 8.3 KW nhỏ hơn công suất máy là 14KW

Vậy với công suất trên thì bước này đảm bảo gia công được

Thời gian cơ bản:

- Thời gian tiện mặt đầu: Công thức XI-2 trang 442- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (Bảng 3.1 trang 274 ST GCC)

≈ 0,183 phút

Bước 2: Tiện mặt thô trụ ngoài ∅90.8±0.18

Chọn t= = 2.6 mm

Chọn Sz: tra bảng 5-11 trang 11- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Vật liệu gia công là gang xám, kích thước cán dao 16x25, đường kính gia công 60 ÷ 100mm, chiều sâu cắt là 3 mm

=> Sv= 0,8- 1.4 mm/vòng; chọn 1.07 mm/vòng (theo TMM)

- Chọn V: tra bảng 5-65 trang 57- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, chiều sâu cắt là 2.8 mm, lượng chạy dao vòng Sv= 1.07 mm/vòng

=> V= 97 m/ph

=> = 321.8 vòng/ phút

=> Theo TMTM T630 chọn n= 400 vòng/ phút

- Công suất cắt tra (bảng 5-69 trang 61 Sổ tay CNCTM- Tập 2 ):

- N = 4.1 KW nhỏ hơn công suất máy là 14KW

Vậy với công suất trên thì nguyên công này đảm bảo gia công được và tất cả các bước trong nguyên công này đều gia công được vì thô này có chiều sâu cắt cao nhất nên lực lớn nhất.

- Thời gian cơ bản:

- Thời gian tiện trụ: Công thức XI-2 trang 442- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (Bảng 3.1 trang 274 ST GCC)

≈ 0,074 phút

Bước 1: Tiện thô mặt A

Chọn t= 4.5 mm

Chọn Sz: tra bảng 5-11 trang 11- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Vật liệu gia công là gang xám, kích thước cán dao 16x25, đường kính gia công 60 ÷ 100mm, chiều sâu cắt là 4.5 mm

=> Sv= 0,7- 1.2 mm/vòng; chọn 1.07 mm/vòng (theo TMM)

- Chọn V: tra bảng 5-65 trang 57- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, chiều sâu cắt là 4.5 mm, lượng chạy dao vòng Sv= 1.07 mm/vòng

=> V= 122 m/ph

=> = 323.7 vòng/ phút

=> Theo TMTM T630 chọn n= 400 vòng/ phút

- Công suất cắt tra (bảng 5-69 trang 61 Sổ tay CNCTM- Tập 2 ):

- N = 8.3 KW nhỏ hơn công suất máy là 14KW

Vậy với công suất trên thì bước này đảm bảo gia công được .

Thời gian cơ bản:

- Thời gian tiện mặt đầu: Công thức XI-2 trang 442- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (Bảng 3.1 trang 274 ST GCC)

≈ 0,285 phút

- Bước cắt rãnh b= 5 mm

Chọn t= = 5 mm

- Chọn Sz: tra bảng 5-72 trang 64- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Loại máy tiện thông thường, bề rộng dao 5 mm, đường kính gia công 98mm.

=> Sv= 0,01- 0,12 mm/vòng; chọn 0,12 mm/vòng

- Chọn Sv: tra bảng 5-72 trang 64- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do lượng chạy dao vòng Sv= 0,24-0.27 mm/vòng Theo TMTM ta chọn Svt= 0,26 mm/vòng

- Chọn V: tra bảng 5-74 trang 65- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do lượng chạy dao vòng Svt= 0,26 mm/vòng và gang xám HB 191-199

=> V= 52 m/ph

=> = 172.5 vòng/ phút

=> Theo TMTM T630 chọn nt= 200 vòng/phút .

- Thời gian tiện cắt rãnh b=5 : Công thức XI-4 trang 444- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh

≈ 0,096 phút

Nguyên công V: Tiện mặt tinh trụ ngoài Ø90

Tiện tinh mặt A.

- Mặt E: Định vị 3 bậc

- Mặt lỗ Ø60: Định vị 2 bậc

Gồm 4 bước:

- Bước 1: Tiện mặt tinh trụ ngoài Ø90

- Bước 2: Tiện tinh mặt A KT 120

- Biện luận nội dung nguyên công:

- Nguyên công này ta gia công một lần gá: 2 bước với 2 dao trên ổ gá dao

- Chuẩn định vị: vì gia công mặt trụ tròn xoay; ta chỉ cần hạn chế 3 bậc tự do trên mặt E, hạn chế 2 bậc tự do trên lỗ ∅60;

Chuẩn định vị: vì gia công mặt trụ tròn xoay; ta chỉ cần hạn chế 5 bậc tự do Không khống chế bậc tự do xoay quanh Ox vì bậc tự do này chuyển động của trục chính.

- Phân tích máy: Ta chọn máy tiện T630 để gia công do máy có kích thước băng máy và công suất phù hợp với chi tiết trong quy trình cần kích thước cao tâm là lớn hơn 263mm.

Thông số máy ( trang 302 CĐC khi GCC) : chiều cao tâm 315mm, công suất 14KW...

- Phân tích về dao:

Để khử lực hướng kính (Py) khi tiện chi tiết trụ, ta sử dụng dao tiện vai gắn mảnh hợp kim cứng BK8 B=16 mm, H=25 mm, L=150 mm.

- Phân tích về đồ gá:

Sử dụng đồ gá chuyên dùng vì chi tiết khó định vị trên đồ gá vạn năng thông thường.

- Phân tích dụng cụ đo:

Ta chọn thước cặp 1/50 để kiểm tra kích thước này vì các kích thước cần kiểm tra trong nguyên công này có phạm vi dung sai mà thước 1/50 đo được.

- Tra chế độ cắt:

Bước 1:Tiện mặt tinh trụ ngoài Ø90

Chọn t= = 0.4 mm

Chọn Sz: tra bảng 5-14 trang 13- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Vật liệu gia công là gang xám, độ nhám Ra2.5, bán kính dao gia công 0.8, chiều sâu cắt là 0.4 mm

=> Sv= 0.2 mm/vòng; chọn 0.2 mm/vòng (theo TMM)

- Chọn V: tra bảng 5-65 trang 57- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, chiều sâu cắt là 0.4 mm, lượng chạy dao vòng Sv= 0.2 mm/vòng

=> V= 250 m/ph

=> = 884.6 vòng/ phút

=> Theo TMTM T630 chọn n= 1000 vòng/ phút

- Công suất cắt tra (bảng 5-69 trang 61 Sổ tay CNCTM- Tập 2 ): Do tiện tinh nên lực cắt rất nhỏ.

Vậy với công suất trên thì bước này đảm bảo gia công được .

Thời gian cơ bản:

- Thời gian tiện tinh mặt trụ: Công thức XI-2 trang 442- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (Bảng 3.1 trang 274 ST GCC)

≈ 0,16 phút

Bước 2: Tiện tinh mặt A

Với t= 0.5 mm

Chọn Sz: tra bảng 5-14 trang 13- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Vật liệu gia công là gang xám, độ nhám Ra2.5, bán kính dao gia công 0.8, chiều sâu cắt là 0.5 mm

=> Sv= 0.2 mm/vòng; chọn 0.2 mm/vòng (theo TMM)

- Chọn V: tra bảng 5-65 trang 57- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, chiều sâu cắt là 0.5 mm, lượng chạy dao vòng Sv= 0.2 mm/vòng

=> V= 314 m/ph

=> = 434.8 vòng/ phút

=> Theo TMTM T630 chọn n= 500 vòng/ phút

- Công suất cắt tra (bảng 5-69 trang 61 Sổ tay CNCTM- Tập 2 ): Do tiện tinh nên lực cắt rất nhỏ.

Vậy với công suất trên thì bước này đảm bảo gia công được .

Thời gian cơ bản:

- Thời gian tiện tinh mặt trụ: Công thức XI-2 trang 442- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (Bảng 3.1 trang 274 ST GCC)

≈ 0,72 phút

+Nguyên công VI: Khoan khoét doa lỗ Ø22, Khoét doa lỗ Ø32,Khoét lỗ

∅78 ±0,175.

- Biện luận thứ tự :

Sau khi phay mặt E để làm chuẩn định vị , sau đó ta tiến hành khoét, doa lỗ cơ sở ∅60 dùng làm chuẩn tinh chính trong suốt quá trình gia công. Thì ta bắt đầu hoàn thiện toàn bộ các kích thước và yêu cầu kỹ thuật của bản vẽ chi tiết. Trong nguyên công này sẽ tạo thêm 1 chuẩn tinh chính nữa trong quá trình gia công là lỗ Ø22sẽ làm chuẩn tinh chống xoay cho toàn bộ nguyên công tiếp theo.

- Biện luận nội dung nguyên công :

Nguyên công này ta có 9 bước: (Bảng 1.4 trang 11 Sổ tay DSLG)

- Bước 1: Khoan lỗ ∅22 đạt : CCX 12, KT ∅18+/-0.09, Ra 10, chiều dài L=17

* Bước này nhằm gia công thô lỗ để tạo điều kiện cho khoét bán tinh. Nếu không có lỗ sẵn thì không thể khoét.

- Bước 2: khoét bán tinh lỗ ∅22 đạt: CCX 10 với kích thước ∅21.8±0,042 và độ nhám Ra 5 với chiều dài L=17. ( nhằm làm chuẩn tinh chính nên phải khoét bán tinh để gia công doa . Vì nếu sau khi khoan thì không thể doa được mà bản vẽ chi tiết và mục tiêu lấy lỗ Ø22 làm chuẩn định vị cho tất cả các nguyên công sau.

- Bước 3: Doa tinh lỗ ∅22 đạt : ∅22 +0.033 L=17CCX:8 Ra=1.25 đạt tiêu chuẩn để làm chuẩn cho các nguyên công khác.

- Bước 4: Khoét thô lỗ ∅32 đạt :CCX:12, Đạt kích thước: ∅31.8±0,125, L=62 , Ra=10

- Bước 5: Doa thô lỗ ∅32 đạt :∅32 +0.039/0,L=17,CCX:8, Ra=1.25

- Bước 6: Khoét thô lỗ ∅78 đạt :CCX:12,Đạt kích thước: ∅78±0,175,L=33,Ra=10

- Chuẩn định vị:

- Mặt E: Định vị 3 bậc

- Mặt lỗ Ø60: Định vị 2 bậc

- Mặt trụ Ø 48: định vị 1 bậc.

- Phân tích máy : (trang 307 Sổ Tay Chế Độ Cắt Khi Gia Công Cơ)

Do nguyên công này là gia công lỗ nên ta dùng máy khoan 2A55 để gia công:

Đường kính lớn nhất khoan được : 50 mm

Công suất động cơ : 7.5 Kw

Hiệu suất máy : 0.8

Số vòng quay trục chính : 30 ÷ 1700 (vòng/phút)

Bước tiến : 0.05 ÷ 2.2 (mm/vòng)

Côn móc trục chính N: 5

Lực dọc trục lớn nhất : 1600Kg

Moment xoắn lớn nhất : 75KGm

- Phân tích về chọn dao :

vB1: Mũi khoan ruột gà đuôi côn HSS Ø18x133 mm (trang 320 bảng 4.40 Sổ Tay CNCTM tập 1)

vB2: Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 21.8, L = 180, l=85

(trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

vB3: Mũi doa đuôi côn gắn lưỡi bằng thép gió (D=22+0.016 , L=140, l=18) (trang 336 bảng 4.49 Sổ Tay CNCTM tập 1)

vB4:Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 31.8, L = 180, l=85

(trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

vB5: Mũi doa đuôi côn gắn lưỡi bằng thép gió (D=32+0.019 , L=140, l=38) (trang 336 bảng 4.49 Sổ Tay CNCTM tập 1)

vB6: Ta dùng mũi khoét đuôi lắp, răng lắp, hợp kim cứng: D = 78, L = 40, l=20

(trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

- Phân tích về đồ gá :

Sử dụng đồ gá chuyên dùng giảm thời gian gá đặt, đạt cấp chính xác cao hơn và chi tiết khó định vị trên đồ gá vạn năng.

- Mặt A : Định vị 3 bậc dùng 2 phiến tỳ phẳng xẻ rãnh.

- Bề mặt trụ ∅60 : 2 bậc dùng chốt trụ ngắn

- Mặt trụ ∅44 : 1 bậc dùng 1 chốt đầu cầu hay chốt khía nhám.

- Phân tích về dụng cụ đo : ta dùng calip nút đo lỗ và thước cặp 1/10 đo chiều sâu lỗ

- Tra chế độ cắt :

- Bước1: Khoan lỗ ∅22 đạt : CCX 12, KT ∅18±0.09, Ra 10, chiều dài L=17

- Chọn t= = = 9 mm

- Chọn Sv: tra bảng 5-89 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 18 mm, nhóm chạy dao III: khoan sau đó khoét doa.

=> Sv= 0,35-0.43 mm/vòng; theo TMT Máy chọn 0,4 mm/vòng.

- Chọn V: tra bảng 5-90 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc,

=> V= 34 m/p

=> = 601.5 (vòng/phút )

=> Theo TMTM 2A55 chọn n= 750 (vòng/phút )

- Công suất cắt tra (bảng 5-92 trang 87 Sổ tay CNCTM- Tập 2 ): Công suất là 2.3KW.

Vậy với công suất trên thì bước này đảm bảo gia công được.

- Thời gian cơ bản:

- Thời gian khoan : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (bảng 3.2 276 St GCC)

≈ 0,1125 phút

o L1= .cotangØ + (0,5÷ 2)= 9.cotang60̊ + 2≈ 8 mm

o L2= 1-3mm

vBước 2: khoét bán tinh lỗ ∅22 đạt: CCX 10 với kích thước ∅21.8±0,042 và độ nhám Ra 5 với chiều dài L=17

Chọn t= = 1.9 mm.

- Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 21.8 mm, nhóm chạy dao II: khoét các lỗ có cấp chính xác để sau đó doa lại.

=> Sv= 0.6÷ 0.7 mm/vòng; theo TMM chọn 0.79 mm/vòng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 0.79 mm/vòng; chiều sâu cắt 1.9 mm.

=> V= 86 m/ph

=> = 1256 vòng/phút

=> Theo TMTM chọn n= 1500 vòng/phút

- Công suất cắt tra (bảng 5-111 trang 103 Sổ tay CNCTM- Tập 2 ): Công suất là 4.3KW.

Vậy với công suất trên thì bước này đảm bảo gia công được.

- Thời gian cơ bản:

- Thời gian khoét Ø21.8 : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh

≈ 0,026 phút

o Y= .cotangØ + (0,5÷ 2)= 27.5.cotang60̊ + 2≈ 8 mm

vBước 3: Doa tinh lỗ ∅22 Đạt kích thước: : ∅22 và chiều dài L=17, CCX:8, Ra=1.25

- Chọn t= = 0.1 mm

- Chọn Sv: tra bảng 5-112 trang 104- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 60 mm, nhóm chạy dao II: doa tinh khi đã đạt độ nhám Rz 20.

=> Sv= 2 mm/vòng; Theo máy chọn 2.2 mm/vòng

- Chọn V: tra bảng 5-114 trang 106- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 2.2 mm/vòng; chiều sâu cắt 0.1 mm và d= 21-80mm

=> V= 7.3 m/p

=> = 105.7 vòng/phút

=> 2A55 chọn n= 118 vòng/phút

- Thời gian nguyên công:

- Công thức XI-7 trang 447- Sổ tay CN CTM- II, Nguyễn Ngọc Anh hay trang 277 STGC Cơ (trang 278 STGCC)

≈ 0,073 phút

(Với L1= 0.5-2 mm)

vBước 4: Khoét thô lỗ ∅32 đạt :CCX:12, Đạt kích thước: ∅31.8±0,125, L=62 , Ra=10

- Chọn t= = 3.4 mm

- Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 31.8 mm, nhóm chạy dao II: khoét các lỗ có cấp chính xác trên 5

=> Sv= 0.8÷ 0.9 mm/vòng; chọn theo TMT Máy 0.79 mm/vòng với dao 4 lưỡi căt => Sz= 0.19 mm/răng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199, Sv= 1.15 mm/vòng; chiều sâu cắt 3.9 mm.

=> V= 86 m/p

=> = 861.3 vòng/phút

- => Theo TMT máy chọn n= 950 vòng/phút

- Công suất cắt tra (bảng 5-111 trang 103 Sổ tay CNCTM- Tập 2 ): Công suất là 6 KW.

Vậy với công suất trên thì bước này đảm bảo gia công được.

- Thời gian cơ bản:

- Thời gian khoét Ø31.8 : Công thức XI-7 trang 447- Sổ tay CN CTM- II, III, IV. Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 0,097 phút

o Y= .cotangØ + (0,5÷ 2)= 15.9 cotang60̊ + 2≈ 11 mm

vBước 5 : Doa thô lỗ ∅32 đạt:∅32 , L=17, CCX:8, Ra=1.25

- Chọn t= = 0.1 mm

- Chọn Sv: tra bảng 5-112 trang 104- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 59.8 mm, nhóm chạy dao I: doa thô .

=> Sv= 3.1 mm/vòng; chọn tiến tay.

- Chọn V: tra bảng 5-114 trang 106- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 4.1 mm/vòng; chiều sâu cắt 0.2 mm và d= 21-80mm

=> V= 5.1 m/p

=> = 51 vòng/phút

=> 2M55 chọn n= 60 vòng/phút

- Thời gian nguyên công:

- Công thức XI-7 trang 447- Sổ tay CN CTM- II, Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 0,344 phút

(Với L1= 0.5-2 mm)

- Bước 6: Khoét thô lỗ ∅78 đạt :CCX:12,Đạt kích thước: ∅78±0,175,L=33,Ra=10 Chọn t= = 3.5 mm

- Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 78 mm, nhóm chạy dao I: khoét các lỗ có cấp chính xác thấp

=> Sv= 2÷ 2.4 mm/vòng; chọn theo TMT Máy 2.2 mm/vòng với dao 4 lưỡi cắt .

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199, Sv= 2.2 mm/vòng; chiều sâu cắt 3.5 mm.

=> V= 61 m/p

=> = 249 vòng/phút

- => Theo TMT máy chọn n= 300 vòng/phút

- Công suất cắt tra (bảng 5-111 trang 103 Sổ tay CNCTM- Tập 2 ): Công suất là 7.3 KW.

Vậy với công suất trên thì bước này đảm bảo không gia công được.

Nếu chọn máy có công suất cao hơn thì các bước khác sẽ bị dư công suất máy. Sinh ra lãng phí nguồn năng lượng và kinh tế. Và công suất máy đã chọn sau khi đã tính hiệu suất có công suất là 7.5.0.8= 6kw

Nên có thể giảm bước tiến.

- Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 78 mm, nhóm chạy dao II: khoét các lỗ có cấp chính xác cao

=> Sv= 1.4÷ 1.6 mm/vòng; chọn theo TMT Máy 1.54 mm/vòng với dao 4 lưỡi cắt .

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199, Sv= 2.2 mm/vòng; chiều sâu cắt 3.5 mm.

=> V= 68 m/p

=> = 277 vòng/phút

- => Theo TMT máy chọn n= 300 vòng/phút

- Công suất cắt tra (bảng 5-111 trang 103 Sổ tay CNCTM- Tập 2 ): Công suất là 6 KW.

Vậy với công suất trên thì bước này đảm bảo gia công được

- Thời gian cơ bản:

- Thời gian khoét Ø78 : Công thức XI-7 trang 447- Sổ tay CN CTM- II, III, IV. Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 0,044 phút

o Y= .cotangØ + (0,5÷ 2)= 39 cotang60̊ + 2≈ 24 mm

+ Nguyên công VII: Phay mặt H và F đạt kích thướt 384, t=95, B=4, CCX 12, KT 384±0.28, bề mặt phay lớn nhất B= 95 (t=95), Rz 80

- Biện luận thứ tự:

Ta chọn gia công Phay mặt H và F vì khi gia công cùng lúc sẽ dễ dàng đạt yêu cầu song song 2 mặt và yêu cầu kích thước. Với chỉ 1 lần gá và 1 lần phay. Tiết kiệm chi phí đáng kể so với phương án phay 2 lần gá.

- Biện luận nội dung nguyên công:

Nguyên công này ta gia công 1 bước: (tra tài liệu 1 trang 4)

Chọn cấp chính xác 13 tra được

Bước 1: phay đạt kích thước CCX 12, KT 384±0.28, Rz 80

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc .

- Bề mặt trụ ∅60 : 2 bậc

- Mặt trụ ∅ Ø22 : 1 bậc.

- Phân tích máy (tra Sổ Tay GCC Bảng 5.11 trang 458) và (trang 309 Chế Độ Cắt Khi GCC)

Do mặt H và F được định theo tư thế nằm nên ta chọn máy phay ngang 6H82 để gia công .

- Các thông số cơ bản của máy phay 6H82:

Công suất động cơ : 7 Kw

Hiệu suất máy : 0.75

Số vòng quay trục chính : 30 ÷ 1500 (vòng/phút)

Bước tiến của bàn máy : 30 ÷ 1500 (mm/phút)

Kích thước làm việc: B 320mm L 1250mm

Lực lớn nhất cho phép theo cơ cấu tiến dao : 1500 Kg

- Phân tích về dao: (tra bảng 4.91 trang 375 Sổ tay CNCTM tập 1)

Để gia công mặt phẳng này ta dùng dao phay đĩa gắn hợp kim cứng BK6 để gia công . Chọn dao BK6 gia công thô vì BK6 có độ dẻo và chịu va đập tốt.

Thông số dao : để đảm bảo gia công hết bề mặt lớn nhất 95mm và đủ để đặt lực kẹp vào khoảng trống của dao và trục gá dao nên chọn: 95x2+60=250mm ( với d=60mm). vậy chọn dao lớn hơn D > 250 nên chọn

D = 315

d = 60

B = 32

Z= 20

Với dao D=315 thì còn khoảng trống để kẹp là 35mm.

- Phân tích đồ gá :

- Sử dụng đồ gá chuyên dùng giảm thời gian gá đặt, đạt cấp chính xác cao hơn và chi tiết là dạng khó định vị trên đồ gá vạn năng.

- Mặt A : Định vị 3 bậc dùng 2 phiến tỳ phẳng xẻ rãnh.

- Bề mặt trụ ∅60 : 2 bậc dùng chốt trụ ngắn

- Mặt trụ ∅ Ø22 : 1 bậc dùng 1 chốt vát.

- Phân tích về dụng cụ đo : Ta chọn thước cặp 1/10 để kiểm tra kích thước này vì các kích thước cần kiểm tra trong nguyên công này có phạm vi dung sai mà thước 1/10 đo được.

- Phân tích bậc thợ: do sử dụng đồ gá chuyên dùng và yêu cầu về canh chỉnh và đo kích thước không phức tạp nên chỉ cần bậc thợ 2/7 là đã đảm bảo hoàn thành tốt.

- Tra chế độ cắt:

- Bước phay

- Chọn t= 95 mm vuông góc với trục dao. (bề rộng mặt phay)

- B=4mm

- Chọn Sz: tra bảng 5-177 trang 160- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do công suất đầu phay= 7.5 kW, độ cứng vững của hệ thống công nghệ trung bình, dao phay thép hợp kim răng lắp.

=> Sz= 0,10- 0,15 mm/răng; với dao có 20 răng nên Sv=2 - 1.5 mm/vòng

- Chọn V: tra bảng 5-127 trang 115- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do tuổi bền của dao T= 240 phút, chiều sâu cắt t= 50 mm, lượng chạy dao Sz= 0,1 mm/răng B=20

=> V= 186 m/p

=> = 188 vòng/phút

=> Theo TMTM 6H82 chọn n= 190 vòng/phút

Lượng chạy dao phút: với số răng 20 và n=190 vòng/phút

Sph= 20.0.1.190= 380 mm/phút ;

Tra bảng 5-130 trang 118- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được:

Công suất cắt Kw=3.8 vậy máy 6H82 đủ công suất làm việc.

Bảng 3-4 áp dụng công thức cắt dứt bằng dao phay đĩa: trang 283

Thời gian nguyên công ≈ 0,289 phút

Với L1=2-5mm (chiều dài ăn dao)

L2= 3-10 mm (chiều dài thoát dao)

D= bề rộng phay lớn nhất (đường kính chi tiết)

+ Nguyên côngVIII : Khoét doa lỗ ∅55, Khoét doa lỗ Æ72,

- Biện luận thứ tự :

Sau khi phay mặt H và F sau đó ta tiến hành Khoét doa lỗ ∅55, Khoét doa lỗ Æ72 để hoàn thành những kích thước quan trọng hoàn thiện chi tiết.

- Biện luận nội dung nguyên công :

Nguyên công này ta có 9 bước: (Bảng 1.4 trang 11 Sổ tay DSLG)

Bước 1: - Khoét thô lỗ ∅55 đạt:CCX:12, đạt kích thước: Khoét đạt ∅54.8±0,15

L=324, độ nhám Ra=10

Bước 2: - Doa tinh lỗ ∅55 đạt:CCX:8, Đạt kích thước: ∅55, L=324,Độ nhám Ra=0.63

Bước 3: - Khoét thô lỗ ∅72 đạt: CCX:12, đạt kích thước: Khoét đạt ∅71.8±0,15

L=63

Bước 5: - Doa tinh lỗ ∅72 đạt: CCX:8, đạt kích thước: Æ72, L=63, Độ nhám Ra=0.63

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc .

- Bề mặt trụ ∅60 : 2 bậc

- Mặt trụ ∅ Ø22 : 1 bậc.

- Phân tích máy : ( Bảng 5.24 trang 469 Sổ Tay GCC)

Do chi tiết định vị theo kiểu nằm, để gia công lỗ nên ta thực hiện trên máy doa ngang 2620B

- Các thông số cơ bản của máy doa ngang 2620B;

* Kích thước bề mặt làm việc lớn nhất bàn máy: 1220x1300 mm

* Công suất động cơ : 10 Kw

* Hiệu suất máy : 0.8. Vậy công suất thực là =0.8*10= 8KW

* Số vòng quay trục chính : 12.5 ÷ 2000 (vòng/phút)

* Bước tiến : 1.4-1100 (mm/phút)

* Côn móc trục chính N: 5

- Phân tích bậc thợ: do sử dụng đồ gá chuyên dùng và yêu cầu về canh chỉnh và đo kích thước phức tạp, nên chỉ cần bậc thợ 3/7 là đã đảm bảo hoàn thành tốt.

- Phân tích về chọn dao : (trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 54.8, L = 160-350, d=13-30

Mũi doa gắn lưỡi bằng thép gió (D=∅55, L=63-90, l=40-56, d=16-40)

Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 71.8, L = 160-350, d=13-30

Mũi doa gắn lưỡi bằng thép gió (D=72+0.023 , L=63-90,l=40-56, d=16-40)

- Phân tích đồ gá :

- Sử dụng đồ gá chuyên dùng giảm thời gian gá đặt, đạt cấp chính xác cao hơn và chi tiết là dạng khó định vị trên đồ gá vạn năng.

- Mặt A : Định vị 3 bậc dùng 2 phiến tỳ phẳng xẻ rãnh.

- Bề mặt trụ ∅60 : 2 bậc dùng chốt trụ ngắn

- Mặt trụ ∅ Ø22 : 1 bậc dùng 1 chốt vát.

- Phân tích về dụng cụ đo : ta dùng calip nút đo lỗ và thước cặp 1/10 đo chiều sâu lỗ

- Tra chế độ cắt :

Bước 1: - Khoét thô lỗ ∅55 đạt: CCX:12, đạt kích thước: Khoét đạt ∅54.8±0,15

L=324

Chọn t= = 3.4 mm

Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 71.8 mm, nhóm chạy dao II: khoét các lỗ có cấp chính xác cao sau đó doa.

=> Sv= 1,2÷ 1.4 mm/vòng; chọn 1.2 mm/vòng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 1.2 mm/vòng; chiều sâu cắt 1 mm.

=> V= 77 m/p

=> = 447.5 vòng/phút

=> Theo TMTM chọn n= 500 vòng/phút

Tra bảng 5-111 trang 103- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được:

Công suất cắt Kw=7.3 KW vậy máy doa ngang 2620B đủ công suất làm việc.

- Thời gian cơ bản:

- Thời gian khoét Ø54.8 : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh

≈ 0,57 phút=34 giây

o Y= .cotangØ + (0,5÷ 2)= 27.4*cotang60̊ + 2≈ 17.8 mm

vBước 4 - Doa tinh lỗ ∅55 đạt: CCX:8, Đạt kích thước: Æ55, L=324,Độ nhám Ra=0.63

Chọn t= = 0.1 mm

Chọn Sv: tra bảng 5-112 trang 104- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 55 mm, nhóm chạy dao II: doa tinh sau đó sử dụng.

=> Sv= 3.2 mm/vòng

- Chọn V: tra bảng 5-114 trang 106- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 3.2 mm/vòng; chiều sâu cắt 0.1 mm

=> V= 5.1 m/p

=> = 29.5 vòng/phút

=> TMT máy chọn n= 30 vòng/phút

Vậy bước tiến Sph= 30*4=120mm/ phút.

- Thời gian nguyên công:

- Công thức XI-7 trang 447- Sổ tay CN CTM- II, Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 3.4 phút

(Với L1= 0.5-2 mm)

Bước 3: - Khoét thô lỗ ∅72 đạt: CCX:12, đạt kích thước: Khoét đạt ∅71.8±0,15

L=63

Chọn t= = 3.4 mm

Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 71.8 mm, nhóm chạy dao II: khoét các lỗ có cấp chính xác cao sau đó doa.

=> Sv= 1,4÷ 1.6 mm/vòng; chọn 1.5 mm/vòng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 1.5 mm/vòng; chiều sâu cắt 1 mm.

=> V= 68 m/p

=> = 301.61 vòng/phút

=> Theo TMTM chọn n= 325 vòng/phút

Tra bảng 5-111 trang 103- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được:

Công suất cắt Kw=7.3 KW vậy máy doa ngang 2620B đủ công suất làm việc.

- Thời gian cơ bản:

- Thời gian khoét Ø71.8 : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh

≈ 0,176 phút

o Y= .cotangØ + (0,5÷ 2)= 35.9.cotang60̊ + 2≈ 23 mm

vBước 4 - Doa tinh lỗ ∅72 đạt: CCX:8, Đạt kích thước: Æ72, L=63,Độ nhám Ra=0.63

Chọn t= = 0.1 mm

Chọn Sv: tra bảng 5-112 trang 104- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 72 mm, nhóm chạy dao II: doa tinh sau đó sử dụng.

=> Sv= 4 mm/vòng; chọn 4 mm/vòng

- Chọn V: tra bảng 5-114 trang 106- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 4.1 mm/vòng; chiều sâu cắt 0.2 mm và d= 21-80mm

=> V= 4.6 m/p

=> = 20.34 vòng/phút

=> TMT máy chọn n= 25 vòng/phút

Vậy bước tiến Sph= 25*4=100mm/ phút.

- Thời gian nguyên công:

- Công thức XI-7 trang 447- Sổ tay CN CTM- II, Nguyễn Ngọc Anh hay trang 277 STGC Cơ

≈ 0,65 phút

(Với L1= 0.5-2 mm)

+ Nguyên công IX: -Phay rãnh N :kích thước 3 ±0.07,chiều dài: 110±1.75, t=110

B=3 , CCX 12, Ra 10

- Biện luận thứ tự:

Ta chọn gia công Phay rãnh N sau các nguyên công gia công chuẩn tinh chính.

- Biện luận nội dung nguyên công:

Nguyên công này ta gia công 1 bước:

Chọn cấp chính xác 13 tra được

Bước 1: kích thước 3 ±0.07,chiều dài: 110±1.75, t=20

B=3 , CCX 12, Ra 10

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc .

- Bề mặt trụ ∅60 : 2 bậc

- Mặt trụ ∅ Ø22 : 1 bậc.

- Phân tích máy (tra Sổ Tay GCC Bảng 5.11 trang 458) và (trang 309 Chế Độ Cắt Khi GCC)

Do mặt H và F được định theo tư thế nằm nên ta chọn máy phay ngang 6H82 để gia công .

- Các thông số cơ bản của máy phay 6H82:

Công suất động cơ : 7 Kw

Hiệu suất máy : 0.75

Số vòng quay trục chính : 30 ÷ 1500 (vòng/phút)

Bước tiến của bàn máy : 30 ÷ 1500 (mm/phút)

Kích thước làm việc: B 320mm L 1250mm

Lực lớn nhất cho phép theo cơ cấu tiến dao : 1500 Kg

- Phân tích về dao: (tra bảng 4.91 trang 375 Sổ tay CNCTM tập 1)

Để gia công rãnh này ta dùng dao phay đĩa gắn thép gió để gia công . Chọn dao thép gió gia công thô vì thép gió có độ dẻo và chịu va đập tốt.

Thông số dao : để đảm bảo gia công hết bề mặt lớn nhất 110mm , chiều sâu rãnh là 20mm. Vậy chọn dao lớn hơn D > 20 nên chọn

D = 50

d = 16

B = 3

Z= 14

- Phân tích đồ gá :

- Sử dụng đồ gá chuyên dùng giảm thời gian gá đặt, đạt cấp chính xác cao hơn và chi tiết là dạng khó định vị trên đồ gá vạn năng.

- Mặt A : Định vị 3 bậc dùng 2 phiến tỳ phẳng xẻ rãnh.

- Bề mặt trụ ∅60 : 2 bậc dùng chốt trụ ngắn

- Mặt trụ ∅ Ø22 : 1 bậc dùng 1 chốt vát.

- Phân tích về dụng cụ đo : Ta chọn thước cặp 1/10 để kiểm tra kích thước này vì các kích thước cần kiểm tra trong nguyên công này có phạm vi dung sai mà thước 1/10 đo được.

- Phân tích bậc thợ: do sử dụng đồ gá chuyên dùng và yêu cầu về canh chỉnh và đo kích thước không phức tạp nên chỉ cần bậc thợ 2/7 là đã đảm bảo hoàn thành tốt.

- Tra chế độ cắt:

- Bước phay

- Chọn t= 20 mm vuông góc với trục dao. (bề rộng mặt phay)

- B=3mm

- Chọn Sz: tra bảng 5-163 trang 146- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được:

=> Sz= 0,08- 0,05 mm/răng; với dao có 14 răng nên Sv=1.12 - 0.7 mm/vòng

- Chọn V: tra bảng 5-127 trang 115- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Tuổi bền của dao T= 150 phút, chiều sâu cắt t= 20 mm, lượng chạy dao Sz= 0,1 mm/răng B=3

=> V= 44.5 m/p

=> = 283.4 vòng/phút

=> Theo TMTM 6H82 chọn n= 300 vòng/phút

Lượng chạy dao phút: với số răng 14 và n=300 vòng/phút

Sph= 14.0.07.300= 294 mm/phút ;

Tra bảng 5-130 trang 118- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được:

Công suất cắt Kw=1.9 vậy máy 6H82 đủ công suất làm việc.

Với nguyên công này có thể dùng máy 6H12 là máy phay đứng và công suất 7Kw thì sẽ kinh tế hơn.

Bảng 3-4 áp dụng công thức cắt dứt bằng dao phay đĩa: trang 283

Thời gian nguyên công ≈ 5.24 phút

Với L1=2-5mm (chiều dài ăn dao)

L2= 3-10 mm (chiều dài thoát dao)

D= bề rộng phay lớn nhất (chiều dài rãnh chi tiết)

+ Nguyên công X: Phay thô mặt G bề mặt B=104, CCX 12, Đạt kích thước : 122±0,2, Độ nhám Ra=12.5

- Biện luận thứ tự:

Ta chọn gia công phay thô mặt E trước vì khi gia công chi tiết dạng hộp ta chọn mặt đáy và lỗ làm chuẩn định vị chính để gia công các mặt và lỗ còn lại. Và thực hiện nguyên công này để sang nguyên công XII khoan khoét và taro dễ dàng và đảm bảo yêu cầu kỹ thuật.

Nguyên công này nhằm tạo mặt tinh để gia công các lỗ còn lại.

- Biện luận nội dung nguyên công:

Nguyên công này ta gia công 1 bước: (tra tài liệu 1 trang 4)

Chọn cấp chính xác 13 tra được

Bước 1: phay đạt kích thước 122±0,2, ccx = 12 , Ra = 10

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc .

- Bề mặt trụ ∅60 : 2 bậc

- Mặt trụ ∅Ø22 : 1 bậc.

- Phân tích máy (tra Sổ Tay GCC Bảng 5.11 trang 458) và trang 309 Chế Độ Cắt Khi GCC

Do mặt A được định theo tư thế nắm nên ta chọn máy phay đứng 6H12 để gia công .

- Các thông số cơ bản của máy phay 6H12:

Công suất động cơ : 4.5 Kw

Hiệu suất máy : 0.75

Số vòng quay trục chính : 65 ÷ 1800 (vòng/phút)

Bước tiến của bàn máy : 12 ÷ 380(mm/phút)

Kích thước làm việc: B 250 L 1000

Lực lớn nhất cho phép theo cơ cấu tiến dao : 1500 Kg

- Phân tích về dao: (tra bảng 4.94 trang 376 Sổ tay CNCTM tập 1)

Để gia công mặt phẳng này ta dùng dao phay mặt đầu gắn hợp kim cứng BK6 để gia công . Chọn dao BK6 gia công thô vì BK6 có độ dẻo và chịu va đập tốt.

Thông số dao :

D = 125

d = 40

B = 42

Z= 12

- Phân tích đồ gá :

- Sử dụng đồ gá chuyên dùng giảm thời gian gá đặt, đạt cấp chính xác cao hơn và chi tiết là dạng khó định vị trên đồ gá vạn năng.

- Mặt A : Định vị 3 bậc dùng 2 phiến tỳ phẳng xẻ rãnh.

- Bề mặt trụ ∅60 : 2 bậc dùng chốt trụ ngắn

- Mặt trụ ∅ Ø22 : 1 bậc dùng 1 chốt vát.

- Phân tích về dụng cụ đo : Ta chọn thước cặp 1/10 để kiểm tra kích thước này vì các kích thước cần kiểm tra trong nguyên công này có phạm vi dung sai mà thước 1/10 đo được.

- Phân tích bậc thợ: do sử dụng đồ gá chuyên dùng và yêu cầu về canh chỉnh và đo kích thước không phức tạp nên chỉ cần bậc thợ 2/7 là đã đảm bảo hoàn thành tốt.

- Tra chế độ cắt:

- Bước phay

- Chọn t= h= 5 mm

- Chọn Sz: tra bảng 5-125 trang 113- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do công suất đầu phay= 4,5 kW, độ cứng vững của hệ thống công nghệ trung bình, dao phay thép hợp kim răng lắp.

=> Sz= 0,19- 0,24 mm/răng; chọn 0,2 mm/răng

- Chọn V: tra bảng 5-127 trang 115- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do tuổi bền của dao T= 180 phút, chiều sâu cắt 5 mm, lượng chạy dao Sz= 0,2 mm/răng

=> V= 126 m/p

=> = 321 vòng/phút

=> Theo TMTM 6H12 chọn n= 375 vòng/phút

Lượng chạy dao phút: với số răng 12 và n=375 vòng/phút

Sph= 12.0.2.375= 900 mm/phút ;

Tra bảng 5-130 trang 118- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được:

Công suất cắt Kw=11 vậy máy 6H12 không đủ công suất làm việc.

Nên chọn lại là máy theo (bảng 5.13 trang 461 ST GCC) là máy phay kiểu kí hiệu 6642 với công suất 14KW và hiệu suất 0.8.

Với L1=25mm

L2= 2-5 mm

Thời gian nguyên công ≈ 0,16 phút

+ Nguyên công XI: Khoan, Khoét, Ta rô lỗ M10 và taro M6 ở phần đáy chi tiết.

- Biện luận thứ tự nguyên công:

Sau khi phay thô rãnh sau đó ta tiến hành Khoan Ta rô lỗ M10 và taro M6 ở phần đáy chi tiết để bắt bulông và nắp chắn dầu, bụi cho đầu khoan. Nguyên công này không cần độ chính xác cao. Chỉ cần đảm bảo lắp ghép tốt. Các lỗ có thể lấy dấu sau đó khoan. Hay sử dụng máy khoan nhiều trục sẽ năng suất cao hơn. Nhưng phải thực hiện sau vì phải có những chuẩn tinh chính định vị. Taro được thực hiện bằng cần taro khí nén nhưng thuộc nguyên công này vì tiết kiệm thời gian định vị và kẹp chặt.

- Biện luận nội dung nguyên công :

Nguyên công này ta có 6 bước: (Bảng 1.4 trang 11 Sổ tay DSLG)

Bước 1: -Khoan 3 lỗ 12 và 13 đạt ∅8.5, CCX:12,Đạt kích thước: ∅8.5±0,075, L=55,Độ nhám Ra=10 .

Bước 2: Khoan 2 lỗ 13 đạt ∅11, CCX:12,Đạt kích thước: đạt ∅11±0,075, L=26, Độ nhám Ra=10 .

Bước 3 :Khoét bậc 2 lỗ 13 đạt ∅17, CCX:12, Đạt kích thước: ∅17±0,09, L=11

độ nhám Ra=10 .

Bước 4: Khoan 3 lỗ 11 đạt ∅5.2, CCX:12, Đạt kích thước: đạt ∅5.2±0,06, L=23, Độ nhám Ra=10 .

Bước 5 :Taro 3 lỗ M 10, L=26,

Bước 6 :Ta rô 3 lỗ M6, L=18.

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc .

- Bề mặt trụ ∅60 : 2 bậc

- Mặt trụ ∅ Ø22 : 1 bậc

- Phân tích máy :

Do nguyên công này là gia công lỗ nên ta dùng máy khoan 2A135 để gia công:

Đường kính lớn nhất khoan được : 35 mm

Công suất động cơ : 6 Kw

Hiệu suất máy : 0.8.

Số vòng quay trục chính : 97 ÷ 1360(vòng/phút)

Bước tiến : 0.1 ÷ 1.6 (mm/vòng)

Côn móc trục chính N: 4

Lực dọc trục lớn nhất : 1600Kg

- Phân tích về dao :

Thông số dao :

vB1: Mũi khoan ruột gà đuôi côn HSS D = 8.5, L = 131, l = 60 (trang 319 bảng 4.40 Sổ Tay CNCTM tập 1)

vB2: Mũi khoan ruột gà đuôi côn HSS D = 11, L = 131, l = 60 (trang 319 bảng 4.40 Sổ Tay CNCTM tập 1)

vB3: Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 17, L = 180, l=85

(trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

vB4: Mũi taro M10 (2 mũi thô và tinh) (bước ren 1.5) HSS, L = 80, l = 24 (trang 422 bảng 4-136 Sổ Tay CNCTM tập 1)

vB5: Mũi khoan ruột gà đuôi côn HSS D = 5.2, L = 131, l = 60 (trang 319 bảng 4.40 Sổ Tay CNCTM tập 1)

vB6: Mũi taro M6 (2 mũi thô và tinh) (bước ren 1) HSS, L = 72, l = 22 (trang 422 bảng 4-136 Sổ Tay CNCTM tập 1)

- Phân tích đồ gá :

Sử dụng đồ gá chuyên dùng để giảm thời gian gá đặt, đạt chính xác cao hơn và giảm giá thành .

- Phân tích dụng cụ đo : Ta dùng calip nút đo lỗ và vít chuẩn để kiểm tra ren M10 và M6.

- Tra chế độ cắt :

Bước1: Khoan lỗ ∅8.5 đạt : ∅8.5±0,075, L=55, Độ nhám Ra=10 .

- Chọn t= = = 4.25 mm

- Chọn Sv: tra bảng 5-89 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 8.5 mm, nhóm chạy dao III: khoan sau đó taro

=> Sv= 0,23-0.29 mm/vòng; theo TMT Máy chọn 0,28 mm/vòng.

- Chọn V: tra bảng 5-90 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc,

=> V= 25 m/p

=> = 936 (vòng/phút )

=> Theo TMTM 2A125 chọn n= 960 (vòng/phút )

- Công suất cắt tra (bảng 5-92 trang 87 Sổ tay CNCTM- Tập 2 ): Công suất là 1KW.

- Đảm bảo gia công được.

- Thời gian cơ bản:

- Thời gian khoan : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (bảng 3.2 276 St GCC)

≈ 0,22 phút

o L1= .cotangØ + (0,5÷ 2)= 4.25.cotang60̊ + 2≈ 4.5 mm

o L2= 1-3mm

-

- Tra chế độ cắt :

Bước 2 : Khoan 2 lỗ 13 đạt ∅11, CCX:12,Đạt kích thước: đạt ∅11±0,075, L=26, Độ nhám Ra=10 .

- Chọn t= = = 1.25 mm

- Chọn Sv: tra bảng 5-89 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 11 mm, nhóm chạy dao I: khoan thô

=> Sv= 0,35-0.43 mm/vòng; theo TMT Máy chọn 0,36 mm/vòng.

- Chọn V: tra bảng 5-90 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc,

=> V= 30 m/p

=> = 868 (vòng/phút )

=> Theo TMTM 2A125 chọn n= 960 (vòng/phút )

- Công suất cắt tra (bảng 5-92 trang 87 Sổ tay CNCTM- Tập 2 ): Công suất là 1KW.

- Đảm bảo gia công được.

- Thời gian cơ bản:

- Thời gian khoan : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (bảng 3.2 276 St GCC)

≈ 0,095 phút

o L1= .cotangØ + (0,5÷ 2)= 5.5cotang60̊ + 2≈ 5 mm

o L2= 1-3mm

-

Bước 3 :Khoét bậc 2 lỗ 13 đạt ∅17, CCX:12, Đạt kích thước: ∅17±0,09, L=11

độ nhám Ra=10

Chọn t= = 3 mm.

- Chọn Sv: tra bảng 5-107 trang 98- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 17 mm, nhóm chạy dao II: khoét các lỗ có cấp chính xác thấp không cần độ chính xác cao.

=> Sv= 0.7÷ 0.9 mm/vòng; theo TMM chọn 0.81 mm/vòng

- Chọn V: tra bảng 5-109 trang 101- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do nhóm gang xám HB 182-199 , Sv= 0.81 mm/vòng; chiều sâu cắt 3 mm.

=> V= 86 m/ph

=> = 1611 vòng/phút

=> Theo TMTM chọn n= 1360 vòng/phút ( do bước này không quan trọng nên có thể chọn máy 2A135 để gia công) Ngoài ra có thể chọn lại máy 2A55 để đảm bảo số vòng quay gia công. Nhưng sẽ dư công suất ở các bước trước ( xét về kinh tế vẫn chấp nhận máy 2A125 để gia công)

- Công suất cắt tra (bảng 5-111 trang 103 Sổ tay CNCTM- Tập 2 ): Công suất là 4.3KW.

Vậy với công suất trên thì bước này đảm bảo gia công được.

- Thời gian cơ bản:

- Thời gian khoét Ø21.8 : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh

≈ 0,016 phút

o Y= .cotangØ + (0,5÷ 2)= 8.5.cotang60̊ + 2≈ 7 mm

- Tra chế độ cắt :

Bước 4: Khoan lỗ ∅5.2 đạt : ∅5.2±0,06, L=23, Độ nhám Ra=10 .

- Chọn t= = = 2.6mm

- Chọn Sv: tra bảng 5-89 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc, ta được: Do đường kính gia công d= 2.6 mm, nhóm chạy dao III: khoan sau đó taro

=> Sv= 0,13-0.17 mm/vòng; theo TMT Máy 2A55 chọn 0,14 mm/vòng.

- Chọn V: tra bảng 5-90 trang 86- Sổ tay CNCTM- Tập 2. Nguyễn Đắc Lộc,

=> V= 35 m/p

=> = 2143 (vòng/phút )

=> Theo TMTM 2M55 chọn n= 1700 (vòng/phút )

Do nguyên công này để taro nên có thể giảm được tốc độ khoan. Hay có thể hạ bước tiến và tốc độ cắt.

- Công suất cắt tra (bảng 5-92 trang 87 Sổ tay CNCTM- Tập 2 ): Công suất là 1KW.

- Đảm bảo gia công được.

- Thời gian cơ bản:

- Thời gian khoan : Công thức XI-7 trang 447- Sổ tay CNCTM- II, III, IV. Nguyễn Ngọc Anh (bảng 3.2 276 St GCC)

≈ 0,12 phút

o L1= .cotangØ + (0,5÷ 2)= 2.6.cotang60̊ + 2≈ 3.5 mm

o L2= 1-3mm

+ Nguyên công XII: Khoan 2 lỗ ∅13,Khoét 2 lỗ ∅28.

- Biện luận thứ tự nguyên công:

Tạo ra lỗ định vị và kẹp chặt bulong kẹp mặt A trong quá trình làm việc của đầu khoan.

Dùng chuẩn tinh chính định vị nên đặt nguyên công ở đây.

- Biện luận nội dung nguyên công :

Nguyên công này ta có 4 bước: nếu sử dụng máy khoan thường. 2 bước nếu dùng máy khoan nhiều trục. Do điều kiện sản xuất nên dùng máy khoan thường 2H175

Bước 1: -Khoan lỗ ∅13 đạt ∅13CCX:12Đạt kích thước: ∅13±0,09 L=18 Độ nhám Ra=10

Bước 2: -Khoan lỗ ∅13 đạt ∅13CCX:12Đạt kích thước: ∅13±0,09 L=18 Độ nhám Ra=10

Bước 3 : Khoét lỗ ∅28 đạt ∅28 CCX:12Đạt kích thước: ∅28±0,105 L=5 Độ nhám Ra=10.

Bước 4: Khoét lỗ ∅28 đạt ∅28 CCX:12Đạt kích thước: ∅28±0,105 L=5 Độ nhám Ra=10.

- Chuẩn định vị:

- Mặt A : Định vị 3 bậc .

- Bề mặt trụ ∅60 : 2 bậc

- Mặt trụ ∅ Ø22 : 1 bậc

- Phân tích máy (trang 468 bảng 5.22 ST GCC)

Do nguyên công này là gia công lỗ nên ta dùng máy khoan 2H175 để gia công:

Đường kính lớn nhất khoan được : 75 mm

Công suất động cơ : 10Kw

Hiệu suất máy : 0.8.

Số vòng quay trục chính : 18 ÷ 800(vòng/phút)

Bước tiến : 0.07 ÷ 3.15 (mm/vòng)

Côn móc trục chính N: 6

Lực dọc trục lớn nhất : 4600Kg

- Phân tích về dao :

Thông số dao :

vB1: Mũi khoan ruột gà đuôi côn HSS D = 13, L = 131, l = 60 (trang 319 bảng 4.40 Sổ Tay CNCTM tập 1)

vB2: Mũi khoan ruột gà đuôi côn HSS D = 13, L = 131, l = 60 (trang 319 bảng 4.40 Sổ Tay CNCTM tập 1)

vB3: Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 28, L = 180, l=85

(trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

vB4: Ta dùng mũi khoét đuôi côn, răng lắp, hợp kim cứng: D = 28, L = 180, l=85

(trang 332 bảng 4.47 Sổ Tay CNCTM tập 1)

- Phân tích đồ gá :

Sử dụng đồ gá chuyên dùng để giảm thời gian gá đặt, đạt chính xác cao hơn và giảm giá thành .

- Phân tích dụng cụ đo : Ta dùng calip nút đo lỗ và thước cặp 1/10 đo chiều sâu lỗ.

- Tra chế độ cắt:

Bước1: Khoan lỗ ∅13 đạt : ∅13±0,09 L=18 Độ nhám Ra=10

- Chọn t= = = 6.5 mm