ĐỒ ÁN TỐT NGHIỆP Khảo sát và tính toán kiểm nghiệm hệ thống phanh ô tô Toyota Wigo 2020

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP Khảo sát và tính toán kiểm nghiệm hệ thống phanh ô tô Toyota Wigo 2020

Nhận xét, đánh giá đồ án tốt nghiệp:

|

TT |

Các tiêu chí đánh giá |

Điểm tối đa |

Điểm Đánh giá |

|

1 |

Sinh viên có phương pháp nghiên cứu phù hợp, giải quyết đủ nhiệm vụ đồ án được giao |

80 |

|

|

1a |

- - Tính mới (nội dung chính của ĐATN có những phần mới so với các ĐATN trước đây). - - Đề tài có giá trị khoa học, công nghệ; có thể ứng dụng thực tiễn. |

15 |

|

|

1b |

- - Kỹ năng giải quyết vấn đề; hiểu, vận dụng được kiến thức cơ bản, cơ sở, chuyên ngành trong vấn đề nghiên cứu. - - Chất lượng nội dung ĐATN (thuyết minh, bản vẽ, chương trình, mô hình,…). |

50 |

|

|

1c |

- - Có kỹ năng vận dụng thành thạo các phần mềm ứng dụng trong vấn đề nghiên cứu; - - Có kỹ năng đọc, hiểu tài liệu bằng tiếng nước ngoài ứng dụng trong vấn đề nghiên cứu; - - Có kỹ năng làm việc nhóm; |

15 |

|

|

2 |

Kỹ năng viết: |

20 |

|

|

2a |

- - Bố cục hợp lý, lập luận rõ ràng, chặt chẽ, lời văn súc tích |

15 |

|

|

2b |

- - Thuyết minh đồ án không có lỗi chính tả, in ấn, định dạng |

5 |

|

Ngày nay, ô tô đã trở thành phương tiện vận chuyển quan trọng cho hành khách và hàng hoá đối với các ngành kinh tế nước nhà, đồng thời đã trở thành phương tiện giao thông tư nhân ở các nước có nền kinh tế phát triển.

Đối sinh viên ngành cơ khí động lực em nhận thấy nghiên cứu tính toán và tính toán kiểm nghiệm hệ thống phanh là việc rất bổ ích cho kiến thức sau này. Nhằm đi sâu tìm hiểu kết cấu, nguyên lý làm việc, các đặc tính làm việc và tính toán thiết kế để đi đến phương án tối ưu của hệ thống phanh. Từ đó, đề ra những phương án thiết kế, cải tiến hệ thống phanh nhằm tăng hiệu quả phanh, tăng tính năng ổn định và tính năng dẫn hướng khi phanh, tăng độ tin cậy làm việc với mục đích đảm bảo an toàn chuyển động và tăng hiệu quả vận chuyển của ô tô.

Nội dung đồ án:

Chương 1: Tổng quan về ô tô Toyota Wigo 2020

Chương 2: Khảo sát hệ thống phanh ô tô Toyota Wigo 2020

Chương 3: Tính toán kiểm nghiệm hệ thống phanh ôtô Toyota Wigo 2020

Chương 4: Những lưu ý trong khai thác sử dụng hệ thống phanh ô tô Wigo

Kết luận:

- Tên đề tài đồ án:

Khảo sát và tính toán kiểm nghiệm hệ thống phanh ô tô Toyota Wigo 2020.

- Đề tài thuộc diện: ☐ Có ký kết thỏa thuận sở hữu trí tuệ đối với kết quả thực hiện

- Các số liệu và dữ liệu ban đầu:

-Khối lượng toàn tải : Ga = 1290 (kg).

- Động cơ : Xăng

- Chiều rộng cơ sở : B = 1410 (mm).

- Chiều dài cơ sở : L0 = 2455 (mm).

- Vận tốc cực đại : V = 140 (Km/h)

- Ký hiệu lốp : 175/65 R14

- Đường kính xylanh phanh đĩa: 50,8 mm

-Đường kính đĩa phanh: 234,0 mm

-Diện tích bề mặt ma sát phanh trước: 36,0 cm2

-Đường kính xylanh phanh sau: 17,46 mm

-Đường kính trống phanh: 165,0 mm

-Diện tích bề mặt ma sát phanh sau: 31,5 cm2

-Đường kính xylanh phanh chính: 20,64 mm

-Đường kính bầu trợ lực chân không: 228,6 mm

4.Nội dung các phần thuyết minh và tính toán:

Chương 1: Tổng quan về ô tô Toyota Wigo 2020

Chương 2: Khảo sát hệ thống phanh ô tô Toyota Wigo 2020.

Chương 3: Tính toán kiểm nghiệm hệ thống phanh ô tô Toyota Wigo 2020

Chương 4: Những lưu ý trong khai thác sử dụng hệ thống phanh ô tô Toyota Wigo

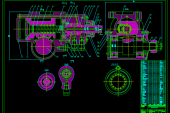

5.Các bản vẽ, đồ thị (ghi rõ các loại và kích thước bản vẽ ):

Bản vẽ sơ đồ hệ thống phanh (1 bản A3)

Bản vẽ sơ đồ nguyên lý hoạt động hệ thống ABS giai đoạn phanh bình thường (1 bản A3)

Bản vẽ sơ đồ nguyên lý hoạt động hệ thống ABS giai đoạn giữ áp suất (1 bản A3)

Bản vẽ sơ đồ nguyên lý hoạt động hệ thống ABS giai đoạn giãm áp suất (1 bản A3)

Bản vẽ Sơ đồ nguyên lý hoạt động hệ thống ABS giai đoạn tăng áp suất (1 bản A3)

Bản vẽ kết cấu bầu trợ lực chân không (1 bản A3)

Bản vẽ kết cấu xylanh phanh chính (1 bản A3)

Bản vẽ kết cấu phanh đĩa trước (1 bản A3)

Bản vẽ kết cấu kết cấu phanh tang trống sau (1 bản A3)

MỤC LỤC

LỜI NÓI ĐẦU.. i

CAM ĐOAN.. ii

DANH SÁCH BẢNG, HÌNH VẼ. vi

DANH SÁCH CHỮ VIẾT TẮT. vii

MỤC ĐÍCH, Ý NGHĨA CỦA ĐỀ TÀI1

CHƯƠNG 1: TỔNG QUAN VỀ Ô TÔ TOYOTA WIGO 2020. 3

1.1. Khái quát chung. 3

1.2. Các thông số kĩ thuật4

1.3: Giới thiệu các hệ thống chính của ô tô Toyota Wigo. 4

1.3.1 Động cơ. 4

1.3.2 Hệ thống truyền lực. 5

1.3.3 Hệ thống lái5

1.3.4. Hệ thống treo. 5

1.3.5 Hệ thống phanh. 6

1.3.6 Hệ thống điện. 6

1.3.7.Phụ kiện khác. 7

CHƯƠNG 2: KHẢO SÁT HỆ THỐNG PHANH Ô TÔ TOYOTA WIGO 2020. 8

2.1. Khảo sát hệ thống phanh ô tô Toyota Wigo 2020. 8

2.1.1. Nguyên lý hoạt động. 8

2.2. Cơ cấu phanh. 9

2.2.1 Cơ cấu phanh trước. 9

2.2.2. Cơ cấu phanh sau. 11

2.3. Dẫn động phanh. 12

2.3.1. Xilanh phanh chính. 12

2.3.2 Bộ trợ lực chân không. 14

2.4. Hệ thống chống bó cứng bánh xe (ABS)17

2.4.1. Sơ đồ nguyên lý cơ bản của ABS. 17

2.4.2. Chức năng của các bộ phận:17

2.4.3. Các bộ phận của ABS. 18

2.4.4. Nguyên lý hoạt động hệ thống ABS trên xe Toyota Wigo. 21

2.5. Hệ thống phanh dừng. 24

CHƯƠNG 3: TÍNH TOÁN KIỂM NGHIỆM HỆ THỐNG PHANH Ô TÔ TOYOTA WIGO 2020. 26

3.1. Tính toán momen phanh yêu cầu ở cơ cấu phanh. 26

3.1.1. Momen phanh yêu cầu ở cơ cấu phanh trước. 28

3.1.2. Momen phanh yêu cầu ở cơ cấu phanh sau. 28

3.2. Xác định momen phanh mà cơ cấu phanh có thể sinh ra. 29

3.2.1. Momen phanh sinh ra ở cơ cấu phanh trước. 29

3.2.2. Momen phanh sinh ra ở cơ cấu phanh sau. 30

3.3. Quan hệ áp suất phanh lên các trục của bánh xe.32

3.4 Mô hình tính điều khiển áp suất min-max của abs. 34

3.5. Tính giãn đồ phanh điều khiển abs. 35

3.6. Tính toán kiểm nghiệm lực tác dụng lên bàn đạp phanh. 39

3.7 Tính toán kiểm nghiệm áp suất trên bề mặt má phanh của guốc. 41

3.8. Tính toán kiểm nghiệm công trượt riêng. 41

3.9. Tính toán kiểm nghiệm nhiệt độ hình thành ở cơ cấu phanh. 42

3.10. Tính toán kiểm nghiệm phanh dừng. 42

3.11.Tính toán các chỉ tiêu phanh. 43

3.11.1. Gia tốc chậm dần khi phanh. 43

3.11.2. Thời gian phanh. 43

3.11.3. Quãng đường phanh. 44

CHƯƠNG 4: NHỮNG LƯU Ý TRONG KHAI THÁC SỬ DỤNG HỆ THỐNG PHANH Ô TÔ TOYOTA WIGO.. 46

4.1 Những công việc bảo dưỡng cần thiết.47

4.2 Sửa chữa hư hỏng một số chi tiết, bộ phận chính.47

4.3. Kiểm tra hệ thống ABS.48

4.4 Kiểm tra hệ thống chuẩn đoán.49

4.5 Kiểm tra bộ phận chấp hành.52

4.6 Kiểm tra cảm biến tốc độ bánh xe.53

KẾT LUẬN.. 55

TÀI LIỆU THAM KHẢO.. 56

DANH SÁCH BẢNG, HÌNH VẼ

BẢNG 1.1Các thông số kỹ thuật của ô tô Toyota Wigo 2020

BẢNG 1.2 Thông số của hệ thống phanh

BẢNG 3.1 Quan hệ mômen phanh của các bánh xe ở cầu trước và cầu sau

BẢNG 3.2 Bảng xây dựng đường đặc tính phanh

HÌNH 1.1 Ảnh ô tô Toyota Wigo

HÌNH 2.1 Hệ thống phanh thủy lực hai dòng

HÌNH 2.2 Cơ cấu phanh trước

HÌNH 2.3 Cơ cấu phanh sau

HÌNH 2.4 Xylanh phanh chính

HÌNH 2.5 Bầu trợ lực phanh

HÌNH 2.6 Hoạt động của bộ trợ lực khi tác động phanh

HÌNH 2.7 Hoạt động của bộ trợ lực khi giữ phanh

HÌNH 2.8 Hoạt động của bộ trợ lực khi trợ lực tối đa

HÌNH 2.9 Hoạt động của bộ trợ lực khi không có chân không

HÌNH 2.10 Sơ đồ hệ thống phanh ABS

HÌNH 2.11Các bộ phận và bố trí hệ thống ABS

HÌNH 2.12Cấu tạo và nguyên lý làm việc của cảm biến tốc độ bánh xe

HÌNH 2.13Cấu tạo chung của bộ chấp hành ABS

HÌNH 2.14 Sơ đồ nguyên lý của bộ chấp hành ABS

HÌNH 2.15 Khi phanh bình thường

HÌNH 2.16 Giai đoạn duy trì (giữ) áp suất

HÌNH 2.17Giai đoạn giảm áp

HÌNH 2.18 Giai đoạn tăng áp

HÌNH 2.19 Dẫn động phanh dừng (phanh tay)

HÌNH 3.1 Sơ đồ lực tác dụng lên ô tô khi phanh

HÌNH 3.2 Ðồ thị quan hệ mômen phanh của xe wigo

HÌNH 3.3 Sơ đồ để tính toán phanh đĩa

HÌNH 3.4 Sơ đồ tính toán cơ cấu phanh guốc

HÌNH 3.5 Sự phụ thuộc áp suất phanh sau p2 và trước p1 theo hệ số bám

HÌNH 3.6 Quan hệ áp suất phanh sau p2 theo áp suất phanh dòng trước p1

HÌNH 3.7 Biến thiên áp suất phanh dầu

HÌNH 3.8 Diễn biến giãn đồ phanh

HÌNH 3.9: Sơ đồ tính truyền động phanh dầu có trợ lực trực tiếp

HÌNH 3.10: Giãn đồ phanh

DANH SÁCH CHỮ VIẾT TẮT

ABS: Anti lock Braking system

BA: Brake Assit

EBD: Electronic Brake-force Distribu

ECU: Electronic Control Unit

MỤC ĐÍCH, Ý NGHĨA CỦA ĐỀ TÀI

Cùng với sự phát triển của các ngành công nghiệp về mọi mặt, đặc biệt là về mặt kỹ thuật. Ngành ô tô cũng có những bước phát triển rõ nét và có tính đặc trưng riêng. Ngày nay ô tô không chỉ đơn thuần là mục đích phục vụ đi lại nhanh, chuyên chở nhiều, tuổi thọ cao... Mà các loại ô tô đời mới trong thời gian gần đây còn đáp ứng nhu cầu càng cao và khắt khe của con người như: tính hiệu quả, tính kinh tế, tính công nghệ, tính tiện nghi, nồng độ khí xả đối với môi trường và đặc biệt là vấn đề an toàn cho người và tài sản.

Một trong những bộ phận có tính quyết định đến khả năng an toàn khi chuyển động của ô tô là hệ thống phanh. Vì nó đảm bảo cho ô tô chạy an toàn với tốc độ. Nó góp phần giảm thiểu các tai nạn nguy hiểm có thể xảy ra khi vận hành, nhờ điều khiển quá trình phanh làm chủ được tốc độ nhanh, chậm và dừng hẳn khi cần thiết.

Vì vậy đối với sinh viên ngành cơ khí động lực việc nghiên cứu về hệ thống phanh càng có ý nghĩa thiết thực hơn.

Ðể giải quyết vấn đề này thì trước hết ta cần phải hiểu rõ về nguyên lý hoạt động, kết cấu các chi tiết, bộ phận trong hệ thống phanh. Từ đó tạo tiền đề cho việc thiết kế, cải tiến hệ thống phanh nhằm tăng hiệu quả phanh, tăng tính ổn định hướng và tính dẫn hướng khi phanh, tăng độ tin cậy làm việc với mục đích đảm bảo an toàn chuyển động và tăng hiệu quả vận chuyển của ô tô.

Xuất phát từ những lý do trên nên đề tài Khảo sát và tính toán kiểm nghiệm hệ thống phanh ô tô Toyota Wigo 2020 được chọn làm đề tài tốt nghiệp. Đề tài có mục đích và ý nghĩa như sau:

*Mục đích của đề tài:

- Thấy rõ vai trò quan trọng của hệ thống phanh.

- Nắm rõ hơn về kết cấu và các ưu, nhược điểm của hệ thống phanh.

- Tìm hiểu được các tính năng hoạt động của toàn bộ hệ thống và các chi tiết của hệ thống phanh.

- Tìm ra những hư hỏng thường gặp trên hệ thống phanh. Để từ đó đưa ra các biện pháp khắc phục, sữa chữa, nâng cao tính kinh tế và tiện nghi sử dụng cũng như độ an toàn khi làm việc của hệ thống phanh. Từ đó giúp cho ta có biện pháp sử dụng hợp lý hơn, đồng thời đánh giá được tình trạng và khả năng làm việc của hệ thống phanh.

* Ý nghĩa của đề tài:

- Giúp cho sinh viên củng cố và bổ sung kiến thức trong việc tiếp cận với các loại hệ thống phanh trên xe ô tô.

- Giúp cho sinh viên nắm vững và hiểu rõ nguyên lý hoạt động của các hệ thống phanh trên ô tô nói chung và hệ thống phanh trên xe Toyota Wigo 2020 nói riêng.

- Có thể làm tài liệu tham khảo khi chưa có dịp tiếp xúc với các loại hệ thống phanh từ thực tế.

- Giúp cho người thiết kế chế tạo định hướng trong sản xuất có một nhận thức cơ bản hơn để cải tạo. Giúp cho người cán bộ quản lý, cán bộ kỹ thuật trong việc quản lý có thể khai thác tối đa năng lực hoạt động của ô tô trong điều kiện làm việc cụ thể. Giúp cho người sử dụng có sự am hiểu nhất định để vận hành ô tô, để tạo sự thuận lợi trong việc bảo dưỡng, bảo trì ô tô. Và đội ngũ công nhân, cán bộ kỹ thuật kịp thời nhanh chóng phát hiện, tìm ra những hư hỏng cục bộ, nguyên nhân của hư hỏng và biện pháp khắc phục, bảo dưỡng, sửa chữa những hư hỏng của hệ thống phanh ô tô.

CHƯƠNG 1: TỔNG QUAN VỀ Ô TÔ TOYOTA WIGO 2020

1.1. Khái quát chung

-Toyota Wigo 1.2L 2020 là dòng xe cỡ nhỏ, tiện dụng cho việc lưu thông trong phố chật hẹp, sử dụng gia đình, kinh doanh taxi, uber, grab. Là mẫu xe nhập khẩu nguyên chiêc từ indonesia. Hứa hẹn sẽ mang đến một diện mạo mới, cạnh tranh mạnh trên thị trường phân khúc xe A cỡ nhỏ. Mang thương hiệu Toyota.

-Sở hữu kích thước tổng thể là 3660 x 1600 x 1520 mm, Toyota Wigo cho thấy ưu điểm về sự thoải mái với dáng xe to, ấn tượng cùng cabin rộng rãi bên trong. Thiết kế bên ngoài của xe hướng đến sự trẻ trung, tươi mới nên các đường nét từ lưới tản nhiệt cho đến hốc gió đều được tạo hình rất cá tính.

-Cụm đèn pha phía trước cũng được sắp đặt khá tinh tế khi có thiết kế vuốt cong. Theo đó, bên trong cụm đèn là bóng Halogen phản xạ đa chiều, giúp tài xế có đủ ánh sáng khi di chuyển. Tuy nhiên, cụm đèn trang bị cho Wigo khá đơn giản, không có các tính năng hiện đại

-Phía dưới đèn pha là cặp đèn sương mù đặt gần khu vực cản trước. Đèn sương mù có dạng tròn được đặt trong hốc nhưng không quá sâu và to nên chưa thực sự tạo ra ấn tượng mạnh cho người nhìn. Dù vậy, chức năng của cặp đèn này cũng phát huy đầy đủ, không kém các mẫu xe khác

-Điểm mới trong các thế hệ xe Toyota sau này là tính năng nhắc nhở đèn sáng, một chi tiết nhỏ nhưng cho thấy sự tinh tế trong quá trình nghiên cứu chế tạo sản phẩm của hãng.

-Gương chiếu hậu có thiết kế cùng màu thân xe và có khả năng chỉnh điện, tích hợp đèn báo rẽ. Còn mâm xe có kích thước 14 inch, dạng vặn xoắn góc cạnh, tăng tính khỏe khoắn cho xe.

-Với thiết kế bề ngoài đậm nét trẻ trung và thể thao. Wigo hứa hẹn sẽ tạo nên một sự ủng hộ đông đảo của giới trẻ.

Hình 1.1: Ảnh ô tô Toyota Wigo

1.2. Các thông số kĩ thuật

Bảng 1.1: Các thông số kỹ thuật của ô tô Toyota Wigo 2020

|

STT |

Tên thông số |

Đơn vị |

Giá trị |

|||

|

|

Toyota Wigo 1.2AT |

ToyotaWigo1.2MT |

||||

|

1 |

Động cơ |

|

(3NR-VE) |

|||

|

2 |

Hộp số |

|

Số tự động 4 cấp |

Số sàn 5 cấp |

||

|

3 |

Kích thước tổng thể (dài x rộng x cao) |

mm |

3660 x 1600 x 1520 |

|||

|

4 |

Kích thước nội thất (dài x rộng x cao) |

mm |

1940x1365x1235 |

|||

|

5 |

Chiều dài cơ sở |

mm |

2455 |

|||

|

6 |

Chiều rộng cơ sở |

mm |

1410/1405 |

|||

|

7 |

Khoảng sáng gầm xe |

mm |

160 |

|||

|

8 |

Trọng lượng không tải |

kg |

890 |

870 |

||

|

9 |

Trọng lượng toàn tải |

kg |

1290 |

|||

|

10 |

Hệ thống phanh |

Trước |

Đĩa thông gió đường kính 234 mm |

|||

|

Sau |

Tang trống đường kính 165 mm |

|||||

|

11 |

Kích thước lốp |

|

175/65R14 |

|||

|

12 |

Bán kính quay vòng tối thiểu |

m |

4,7 |

|||

|

13 |

Dung tích bình nhiên liệu |

Lít |

33 |

|||

|

14 |

Vận tốc tối đa |

Km/h |

140 |

|||

|

15 |

Kiểu động cơ |

|

4 xy lanh thẳng hàng |

|||

|

16 |

Dung tích công tác |

cc |

1197 |

|||

|

17 |

Công suất tối đa |

HP/rpm |

86/6000 |

|||

|

18 |

Mô men xoắn tối đa |

Nm/rpm |

107/4200 |

|||

1.3: Giới thiệu các hệ thống chính của ô tô Toyota Wigo

1.3.1 Động cơ

-Toyota Wigo 2020 được trang bị động cơ 3NR-VE, dung tích 1.2L, 4 xy-lanh giúp xe sản sinh ra công suất 86 mã lực tương đương với 6000 vòng/phút và mô-men xoắn cực đại lên tới 107Nm tương đương với 4.200 vòng/phút. Bên cạnh đó, dòng xe này còn được sử dụng hộp số tự động 4 cấp mang lại sự êm ái khi di chuyển và giúp tiết kiệm nhiên liệu tốt hơn.

1.3.2 Hệ thống truyền lực

-Hệ thống truyền lực của xe thực hiện các chức năng truyền, ngắt và biến đổi cả về độ lớn lẫn chiều momen xoắn sinh ra bởi động cơ đến các bánh xe chủ động theo yêu cầu đáp ứng tốt nhất với lực cản bên ngoài. Hệ thống truyền lực bao gồm các cụm: ly hợp, hộp số, truyền lực chính, vi sai, các đăng.

Ly hợp:Loại 1 đĩa ma sát khô, thường đóng, có lò xo ép hình đĩa, dẫn động cơ khí kiểu cáp. Ở loại ly hợp này sử dụng lò xo dạng đĩa hình côn từ đó có thể tận dụng kết cấu này để đóng mở ly hợp mà không cần phải có đòn mở riêng. Mặt đáy của lò xo được tì trực tiếp vào đĩa ép, phần giữa của lò xo được liên kết với vỏ. Mặt đỉnh của lò xo sẽ được sử dụng để mở ly hợp khi bạc mở ép lên nó.

Hộp số: + Đối với phiên bản 1.2AT sử dụng hộp số tự động 4 cấp.

+ Đối với phiên bản 1.2MT sử dụng hộp số sàn 5 cấp.

Truyền lực chính vàvi sai:Đây là loại xe du lịch, động cơ và hộp số đặt ngang, cầu trước chủ động nên cặp bánh răng truyền lực chính và vi sai cũng được bố trí luôn trong cụm hộp số. Xe Toyota Wigo sử dụng truyền lực chính một cấp, bánh răng trụ răng nghiêng.

Các đăng: Xe sử dụng các đăng đồng tốc bi kiểu Rzeppa và Tripot để truyền lực cho bánh xe chủ động ở cầu trước (cầu chủ động dẫn hướng).

1.3.3 Hệ thống lái

Hệ thống lái có chức năng: để thay đổi hướng chuyển động của xe tương ứng với sự điều khiển của lái xe và giữ hướng chuyển động của xe. Hệ thống lái trên xe Toyota Wigo là hệ thống lái cơ khí với tay lái trợ lực điện, giúp tay lái nhẹ hơn khi xe chạy ở tốc độ thấp và trở lại mức bình thường khi xe chạy ở tốc độ cao.

Hệ thống lái xe Toyota Wigo bao gồm cơ cấu lái, dẫn động lái và trợ lực lái.

- Cơ cấu lái loại bánh răng trụ thanh răng, trong đó thanh răng làm luôn chức năng của thanh lái ngang trong hình thang lái.

- Dẫn động lái dùng để truyền lực từ cơ cấu lái đến các bánh xe dẫn hướng và quay các bánh xe dẫn hướng. Ngoài ra, nó còn tạo liên kết truyền lực giữa các bánh xe dẫn hướng. Dẫn động lái gồm có: vành tay lái, vỏ trục lái, trục lái, truyền động các đăng, thanh lái ngang, cam quay và các khớp nối

1.3.4. Hệ thống treo

- Hệ thống treo của xe Toyota wigo là cơ cấu nối giữa khung xe với bánh xe. Hệ thống treo gồm có treo trước và treo sau:

- Hệ thống treo trước của xe Toyota Wigo là treo độc lập kiểu Mac Pherson với thanh xoắn bao gồm: một đòn ngang dưới (có đặt cơ cấu điều chỉnh), giảm chấn đặt theo phương đứng, một đầu giảm chấn gối trên khớp cầu ngoài của đòn ngang, một đầu bắt với khung xe (thường là tai xe) đòn ngang nối với thanh xoắn. Lò xo có thể đặt bao ngoài giảm chấn và trục giảm chấn. So với hệ treo đòn ngang: cấu trúc này ít chi tiết, có thể giảm nhẹ trọng lượng phần không treo, không gian chiếm chỗ nhỏ, có khả năng giải phóng được nhiều khoảng không phía trong dành cho khoang hành lí.

- Hệ thống treo sau của xe Toyota Wigo là treo độc lập, phần tử đàn hồi lò xo, đòn chéo. Giảm sóc sau thanh xoắn Evới thanh cân bằng.

1.3.5 Hệ thống phanh

-Hệ thống phanh trước và sau của xe Toyota Wigo điều khiển bằng thủy lực có trợ lực chân không và có trang bị hệ thống chống hãm cứng bánh xe ABS.

-Hệ thống phanh chính (phanh chân): Phanh trước là phanh đĩa, phanh sau là phanh tang trống điều khiển bằng thuỷ lực trợ lực chân không, có sử dụng hệ thống chống hãm cứng ABS.

- Phanh dừng (phanh tay): phanh cơ khí tác dụng lên bánh sau.

Các thông số chính của các cơ cấu phanh

Bảng 1.2: Thông số của hệ thống phanh

|

STT |

Thông số |

Kích thước |

|

1 |

Đường kính xylanh phanh chính |

20,64 mm |

|

2 |

Đường kính bầu trợ lực chân không |

228,6 mm |

|

3 |

Đường kính xylanh phanh đĩa trước |

50,8 mm |

|

4 |

Đường kính đĩa phanh trước |

234,0 mm |

|

5 |

Bề rộng má phanh trước |

47 mm |

|

6 |

Diện tích bề mặt má phanh trước |

36,0 cm2 |

|

7 |

Đường kính xylanh phanh sau |

17,46 mm |

|

8 |

Đường kính trống phanh |

165,0 mm |

|

9 |

Bề rộng má phanh sau |

40 mm |

|

10 |

Diện tích bề mặt má phanh sau |

31,5 cm2 |

1.3.6 Hệ thống điện

- Điện áp mạng: 12V;

- Máy phát: 12V-65A;

- Ắc quy (MF): 12V-35 (Ah).

- Hệ thống đèn chiếu sáng và đèn báo hiệu bao gồm: đèn pha, đèn xi nhan, đèn phanh, đèn sương mù, đèn soi biển số, đèn trần trong xe, đèn báo áp suất dầu,đèn báo nạp ác quy, đèn báo mức xăng thấp…

- Các thiết bị đo đạc hiển thị như: đồng hồ nhiên liệu, đồng hồ nhiệt độ nước làm mát, đồng hồ tốc độ, đồng hồ công tơ mét…

- Hệ thống âm thanh gồm có radio, cassette và dàn loa.

1.3.7.Phụ kiện khác

- Các thiết bị đo đạc hiển thị như: đồng hồ nhiên liệu, đồng hồ nhiệt độ nước làm mát, đồng hồ tốc độ, đồng hồ công tơ mét…

- Ghế sau của Toyota Wigo có thể ngả lưng điều khiển bằng điện nút điều khiển được bố trí cho người ngồi phía sau dễ dàng bấm nút cho ghế tự động ngả hay đứng lên theo ý muốn.

- Hệ thống điều hoà điều chỉnh độc lập 3 vùng (người lái, hành khách ngồi trước, hành khách ngồi sau)

- Các trang thiết bị an toàn cao cấp gồm có: Dây đai an toàn, túi khí bảo vệ. Ghế lái được thiết kế với điểm gập phần hông bố trí cao, tạo tầm quan sát tối đa cho người lái.

CHƯƠNG 2: KHẢO SÁT HỆ THỐNG PHANH Ô TÔ TOYOTA WIGO 2020

2.1. Khảo sát hệ thống phanh ô tô Toyota Wigo 2020

2.1.1. Nguyên lý hoạt động

a. Sơ đồ nguyên lý

Hình 2.1 Hệ thống phanh thủy lực hai dòng

1.Cụm má phanh; 2. Đĩa phanh; 3. Đường ống dẫn dầu; 4. Xilanh phanh chính; 5. Công tắc báo mức dầu phanh; 6.Bầu trợ lực chân không; 7.Công tắc đèn phanh; 8. Bàn đạp phanh; 9.Guốc phanh; 10. Xilanh phanh bánh sau; 11.Cảm biên tốc độ bánh sau; 12.Đồng hồ táp lô; 13.Bộ chấp hành phanh; 14.ECU điều khiển trượt; 15.Giắc cắm kết nối dữ liệu; 16.Cảm biến tốc độ bánh trước

b. Nguyên lý hoạt động

Khi không phanh: lò xo hồi vị kéo guốc phanh về vị trí nhả phanh, dầu áp suất thấp nằm chờ trên đường ống.

Khi người lái tác dụng vào bàn đạp, qua thanh đẩy sẽ tác động vào pittông nằm trong xilanh, ép dầu trong xilanh đi đến các đường ống dẫn. Chất lỏng với áp suất cao sẽ tác dụng vào các pittông ở xilanh bánh xe và pittông ở cụm má phanh. Hai pittông này thắng lực lò xo đẩy các guốc phanh ép sát vào trống phanh thực hiện phanh, hay ép sát má phanh vào đĩa phanh thực hiện quá trình phanh.

Khi thôi phanh người lái thôi tác dụng lên bàn đạp phanh, lò xo hồi vị sẽ ép dầu từ xilanh bánh xe, và xilanh phanh đĩa về xilanh chính.

Sự làm việc của dẫn động thủy lực dựa trên quy luật thủy tĩnh. Áp suất trong sơ đồ dẫn động được truyền đến các xilanh phanh bánh xe là như nhau, khi đó lực đẩy lên guốc phanh sẽ phụ thuộc vào pittông xilanh công tác. Khi tăng lực tác dụng lên bàn đạp phanh, và tất nhiên là tăng lực tác dụng lên pittông xilanh chính, áp suất trong dẫn động và lực đẩy lên má phanh sẽ tăng lên. Do vậy dẫn động phanh thủy lực đảm bảo được sự làm việc đồng thời của cơ cấu phanh, bảo đảm sự tỷ lệ giữa lực tác dụng lên bàn đạp và lực đẩy lên guốc phanh hay má phanh ở cơ cấu phanh đĩa

c. Phân tích ưu điểm

- Phanh đồng thời các bánh xevới sự phân bố lực phanh giữa các bánh xe hoặc giữa các má theo yêu cầu. Hiệu suất cao. Độ nhậy tốt, kết cấu đơn giản. Có khả năng dùng trên nhiều loại ô tô khác nhau mà chỉ cần thay đổi cơ cấu phanh.

2.2. Cơ cấu phanh

2.2.1 Cơ cấu phanh trước

Hình 2.2: Cơ cấu phanh trước

1: Đĩa phanh; 2: Gía đỡ; 3: Càng phanh ;4: Xương má phanh; 5: Má phanh trong ; 6:Vành chắn bụi; 7 : Phớt dầu; 8: Vít xả khí; 9:Xylanh; 10: Piston; 11: Chắn bụi; 12: Chốt trượt 13: Chắn bụi; 14: Ống lót trượt

Cơ cấu phanh bánh trước ô tô Toyota Wigo là cơ cấu phanh đĩa có giá di động có khả năng điều chỉnh khe hở bằng sự biến dạng của vành khăn làm kín. Trong kiểu này, xi lanh công tác được lắp đặt di động trên một hoặc hai chốt dẫn hướng có bạc lót bằng cao su, nhờ vậy cơ cấu xi lanh còn có thể dịch chuyển sang hai bên. Gía đỡ xi lanh chạy trên bulông, qua bạc, ống trượt. Bạc và ống trượt được bôi trơn bằng một lớp mỡ mỏng và được bảo vệ bằng các chụp cao su che bụi. Trên giá sử dụng hai bulông giá trượt đảm bảo khả năng dẫn hướng của giá đỡ xilanh. Pittông lắp trong giá đỡ xilanh và có một lỗ dẫn dầu, một lỗ xả không khí. Vòng khóa có tác dụng hạn chế dịch chuyển của pittông và giữ vòng che chắn bụi cho xilanh và pittông. Vòng làm kín vừa làm chức năng bao kín và biến dạng để tự động điều chỉnh khe hở của má phanh và đĩa phanh. Giá đỡ má phanh ôm ngoài giá đỡ xilanh và được giữ bằng ốc bắt giá. Các tấm má phanh bắt trên giá nhờ rãnh, tấm định vị các vòng khóa, và lò xo khóa. Chiều dày tấm má phanh 9- 12mm. Má phanh co rãnh hướng tâm làm mát bề mặt ma sát khi phanh. Trên má phanh có vòng lo xo báo chiều dày má phanh. Khi má phanh mòn, đầu vòng lò xo chạm vào đĩa phanh làm xuất hiện tia lửa báo cho người sử dụng biết để thay thế kịp thời. Đĩa phanh bắt với moay ơ nhờ bulông bánh xe.

* Nguyên lý hoạt động:

Bình thường khi chưa phanh do giá đỡ có thể di trượt ngang trên chốt nên nó tự lựa để chọn một vị trí sao cho khe hở giữa các má phanh với đĩa phanh hai bên là như nhau. Khi đạp phanh (có thêm trợ lực chân không) dầu từ xi lanh chính theo ống dẫn vào xi lanh bánh xe. Pittông sẽ dịch chuyển để đẩy má phanh ép vào đĩa phanh. Do tính chất của lực và phản lực kết hợp với kết cấu tự lựa của giá đỡ nên giá đỡ mang má phanh còn lại cũng tác dụng một lực lên đĩa phanh theo hướng ngược với lực của má phanh do pittông tác dụng. Kết quả là đĩa phanh được ép bởi cả hai má phanh và quá trình phanh bánh xe được thực hiện. Khi nhả bàn đạp phanh, không còn áp lực lên pittông nữa lúc đó vòng cao su hồi vị sẽ kéo pittông về vị trí ban đầu, nhả má phanh ra, giữ khe hở tối thiểu quy định (tự điều chỉnh khe hở má phanh).

Điều chỉnh phanh

-Vì vòng bít (cao su) của pittông tự động điều chỉnh khe hở của phanh, nên không cần điều chỉnh khe hở của phanh bằng tay. Khi đạp bàn đạp phanh, áp suất thuỷ lực làm dịch chuyển pittông và đẩy đệm đĩa phanh vào rôto phanh đĩa. Trong lúc pittông dịch chuyển, nó làm cho vòng bít của pittông thay đổi hình dạng.Khi nhả bàn đạp phanh, vòng bít của pittông trở lại hình dạng ban đầu của nó, làm cho pittông rời khỏi đệm của đĩa phanh.

* Ưu điểm, nhược điểm của phanh đĩa so với phanh tang trống.

- Ưu điểm:

So với phanh tang trống, phanh đĩa có các ưu điểm sau:

+ Làm mát tốt: Phanh đĩa có khả năng làm mát tốt hơn bởi dòng không khí đi qua bề mặt ma sát dễ hơn. Trên bề mặt đĩa, người ta chia thành những lỗ có tác dụng làm cho không khí giữa hai bề mặt má phanh thoát nhiệt nhanh hơn và do kết cấu của cơ cấu phanh đĩa ở dạng hở. Hầu hết các phanh đĩa bánh trước đều có chức năng thông gió bởi chúng đóng vai trò chính (đa số các xe hiện nay đều dẫn động bánh trước) còn phanh đĩa phía sau không có hệ thống làm mát (đĩa không có lỗ) do chúng sinh ít nhiệt.

+ Tiếp nhận trực tiếp áp suất phanh thông qua xi lanh phanh bánh xe: lực ma sát của phanh đĩa tỷ lệ thuận với áp suất thuỷ lực từ xi lanh chính. Trong phanh tang trống do đặc tính tự tăng thêm áp lực phanh nên các má phanh tác động không đều.

+ Các chất gây hại bị loại khỏi bề mặt đĩa dễ dàng. Nước, dầu hay chất khí từ vật liệu ma sát dễ dàng thoát nhiệt ra ngoài, giúp phanh hoạt động tốt hơn. Những chất bẩn như bụi, bùn đất khi bám vào bề mặt, gặp má phanh sẽ bị gạt vào các lỗ thông gió. Sau một thời gian, chúng nặng dần và rơi ra ngoài.

+ Khe hở giữa má phanh và đĩa phanh nhỏ (0,05 ÷ 0,15mm), nên thời gian chậm tác dụng nhỏ.

+ Bảo dưỡng sửa chữa đơn giản hơn phanh tang trống. Do kết cấu có ít các chi tiết lắp ghép nên công tác bảo dưỡng sửa chữa đơn giản hơn so với phanh tang trống.

Tuy nhiên chúng có một số nhược điểm sau:

+ Nhược điểm lớn nhất của cơ cấu phanh đĩa là do cơ cấu dạng hở nên các chất bẩn có thể bám vào gây ăn mòn cơ học hoặc hoá học nhanh nên phải thường xuyên bảo dưỡng. Nếu ăn mòn nhiều, đĩa phanh quá mỏng sẽ khiến quá trình tản nhiệt diễn ra chậm và phanh có thể bị gãy.

+ Tấm ma sát mòn nhanh hơn so với ở phanh tang trống.

+ Cơ cấu phanh đĩa không được cân bằng vì khi phanh có các lực phụ tác dụng lên

2.2.2. Cơ cấu phanh sau

Hình 2.3: Cơ cấu phanh sau

1: Lò xo hồi vị ; 2: Bộ phận che kín ; 3: Chốt tỳ ; 4: Piston ; 5: Vòng làm kín ; 6: Lỗ xã khí ; 7: Lò xo hồi vị piston ; 8: Xylanh ; 9: Thanh điều chỉnh ; 10: Đòn ép ; 11: Lò xo hồi vị ; 12: Guốc phanh ; 13: Má phanh ;14: Cáp kéo ;15: Mâm phanh ;16: Guốc phanh ;17: Lò xo chén chặn ; 18: Chốt tỳ ; 19: Ống dẫn dầu ; 20: Đầu nối ống dẫn dầu ; 21: Nắp che ; 22: Vít xả khí ; 23: Tấm đệm trong ;24: Tấm đệm ngoài ; 25: Bạc lệch tâm ; 26: Chốt quay ; 27: Chốt định vị guốc phanh ; 28: Chốt chặn

Cơ cấu phanh sử dụng loại một xilanh con có hai pisttông.

Cơ cấu phanh bánh sau là cơ cấu phanh loại tang trống với cơ cấu tự điều chỉnh khe hở guốc phanh và tang trống. Các guốc phanh được đặt trên các chốt tùy. Trên guốc phanh có dán các má phanh và được ép vào các píttông trong xilanh bánh xe nhờ lò xo hồi vị guốc.

Phần trống phanh có cấu tạo dạng hộp rỗng và được cố định với trục dẫn động.

Tang phanh: được đúc bằng gang, dạng tang trống (được gọi là phanh tang trống), bề mặt trong có hệ số ma sát cao và có khả năng thoát nhiệt tốt. Tang phanh có lỗ để lồng qua đầu trục và lỗ để bắt với moay ơ bánh xe. Trên tang phanh có các gờ để tăng độ cứng vững và khả năng thoát nhiệt. Guốc phanh thường được làm bằng loại thép không gỉ, bề mặt của guốc sẽ được phủ một lớp hợp chất có khả năng chịu ma sát tốt

Nguyên lý hoạt động

Khi người lái xe đạp bàn đạp phanh, thông qua cơ cấu dẫn động, đầu của guốc phanh tì vào xilanh phanh chuyển động gần về phía tang phanh. Khi các bề mặt tấm ma sát của guốc phanh sát vào mặt của tang phanh, lực ma sát suất hiện. Nếu bánh xe chuyển động thì lực ma sát này sinh ra mô men chống lại chiều chuyển động của bánh xe, như vậy quá trình phanh thực hiện.

Khi người lái xe nhả bàn đạp phanh, dưới tác dụng của các lò xo hồi vị, các bề mặt ma sát của guốc phanh được tách ra khỏi bề mặt của tang phanh, giữa má phanh và tang phanh không có lực lực ma sát do vậy không cản trở chuyển động của bánh xe, quá trình phanh không xảy ra.

2.3. Dẫn động phanh

2.3.1. Xilanh phanh chính

Hình 2.4: Xylanh phanh chính

1: Vỏ xylanh; 2: Cuppen piston số 2; 3: Piston số 2; 4: Cuppen piston số 1; 5: Phanh hãm; 6: Lỗ dầu ra phía sau; 7: Lò so hồi vị số 2; 8: Lỗ vít; 9: Lò xo hồi vị số 1; 10: Cửa bù; 11: Cửa vào; 12: Piston số 1; 13: Lỗ đầu ra phanh trước

- Xy lanh phanh chính là xy lanh kép, tức là trong xy lanh phanh có hai píttông, tương ứng với chúng là hai khoang chứa dầu riêng biệt, dẫn đến 2 nhánh phanh.

- Thân xy lanh được đúc bằng gang, trên thân có gia công các lỗ bù, lỗ thông qua, đồng thời đây cũng là chi tiết để gá đặt các chi tiết khác.

- Píttông: Mỗi buồng của xy lanh chính có chứa một píttông, buồng chứa píttông số 1 dẫn động cho cơ cấu phanh trước bên phải và cơ cấu phanh sau bên trái, buồng chứa píttông số 2 dẫn động cho cơ cấu phanh trước bên trái và cơ cấu phanh sau bên phải. Mỗi píttông có một lò xo hồi vị riêng, píttông được chế tạo bằng nhôm đúc, phía đầu làm việc có gờ cố định gioăng làm kín, trên mỗi píttông có khoan lỗ và có khoang chứa dầu để bù dầu trong hành trình trả. Phía đuôi của píttông khoang thứ nhất có hốc để chứa đầu cần đẩy.

- Cúp pen: Làm bằng cao su chịu dầu phanh, dịch chuyển trong xy lanh cùng với píttông có tác dụng làm kín khi dầu có áp suất cao ở hành trình nén.

Nguyên lý hoạt động

* Các chế độ làm việc của xy lanh chính:

Khi đạp phanh: Trước hết pít tông số 1 dịch chuyển sang trái khi đó đi qua lỗ bù dầu thì áp suất dầu ở khoang phía trước của pít tông số 1 sẽ tăng để cùng lò xo hồi vị số 1 tác dụng lên pittông thứ cấp số 2 cùng dịch chuyển sang trái. Khi pittông số 2 đi qua lỗ bù dầu thì khoang phía trước của pittông số 2 cũng được làm kín nên áp suất bắt đầu tăng. Từ hai cửa ra của xi lanh chính, dầu được dẫn tới các xi lanh bánh xe. Sau khi các pittông trong các xi lanh bánh xe đã đẩy các má phanh khắc phục khe hở để áp sát vào dĩa phanh thì áp suất dầu trong hệ thống bắt đầu tăng để tạo ra lực phanh ở các má phanh.

Khi nhả bàn đạp phanh: Dưới tác dụng của các lò xo hồi vị ở cơ cấu phanh, ở bàn đạp phanh và các lò xo hồi vị pít tông trong xi lanh chính thì các pít tông 1 và 2 được đẩy trả về vị trí ban đầu. Dầu từ xi lanh bánh xe được hồi về xi lanh chính, kết thúc quá trình phanh.

Đối với xi lanh chính dẫn động hai dòng loại "tăng đem", nếu một dòng bị rò rỉ thì dòng còn lại vẫn có khả năng làm việc để thực hiện phanh các bánh xe của dòng còn lại.

Ví dụ dòng thứ hai (được tạo áp suất bởi pít tông số 2) bị rò rỉ, khi đó pít tông số 2 sẽ được pít tông số 1 tác dụng để chạy không sang trái. Khi đuôi pít tông số 2 bị chặn bởi vỏ xi lanh thì dừng lại lúc đó pít tông số 1 tiếp tục dịch chuyển và dầu ở khoang trước của pít tông số 1 vẫn được bao kín và tăng áp suất để dẫn đến các xi lanh bánh xe. Như vậy mômen phanh vẫn được thực hiện ở các bánh xe này tuy nhiên hiệu quả phanh chung của ôtô sẽ giảm.

Ngược lại, nếu dòng dầu thứ nhất (được tạo áp suất bởi pittông số 1) bị rò rỉ thì pittông số 1 sẽ chạy không đến khi cần đẩy chạm vào pittông số 2 sẽ tiếp tục đẩy pittông số 2 làm việc. Dầu ở khoang trước của pittông số 2 tiếp tục tăng áp suất để dẫn đến các bánh xe của nhánh này thực hiện phanh các bánh xe.

2.3.2 Bộ trợ lực chân không

Hình 2.5: Bầu trợ lực phanh

1 : Phớt thân ; 2 : Ống dẫn khí ; 3 : Ống nối ; 4 : Thanh đẩy thủy lực ; 5 : Đĩa phản lực ; 6 : Van chân không ; 7 :Van khí ; 8 : Lò xo điều khiển ; 9 : Van điều khiển ; 10 : Cần đẩy ; 11 : Lọc khí ; 12 : Vỏ bọc ; 13 : Lò xo van hồi vị ; 14 : Vành đỡ lò xo ; 15 : Phớt thân trợ lực ; 16 : Bulong M12 ; 17 : Tấm thép hãm van ; 18 : Thân sau trợ lực ; 19 : Đĩa đỡ màng ; 20 : Màng trợ lực ; 21 : Thân trước trợ lực ; 22 : Lò xo màng trợ lực ; 23 : Vành tựa lò xo màng

Nguyên lý hoạt động

Hình 2.6: Hoạt động của bộ trợ lực khi tác động phanh

Khi đạp bàn đạp phanh, cần điều khiển van đẩy van không khí làm nó dịch chuyển sang bên trái. Lò xo van điều chỉnh cũng đẩy van không khí dịch chuyển sang bên trái cho đến khi nó tiếp xúc với van chân không. Chuyển động này bịt kín lối thông giữa lỗ A và lỗ B. Khi van không khí tiếp tục dịch chuyển sang bên trái, nó càng rời xa van điều chỉnh, làm cho không khí bên ngoài lọt vào buồng áp suất biến đổi qua lỗ B (sau khi qua lới lọc không khí). Độ chênh áp suất giữa buồng áp suất không đổi và buồng áp suất biến đổi làm cho pittông dịch chuyển về bên trái, làm cho đĩa phản lực đẩy cần đẩy bộ trợ lực về bên trái và làm tăng lực phanh.

Hình 2.7: Hoạt động của bộ trợ lực khi giữ phanh

-Trạng thái giữ phanh:

Nếu đạp bàn đạp phanh nửa chừng, cần điều khiển van và van không khí ngừng dịch chuyển nhưng pittông vẫn tiếp tục di chuyển sang bên trái do độ chênh áp suất. Lò xo van điều khiển làm cho van này vẫn tiếp xúc với van chân không, nhưng nó dịch chuyển theo pittông. Vì van điều khiển dịch chuyển sang bên trái và tiếp xúc với van không khí, không khí bên ngoài bị chặn không vào được buồng áp suất biến đổi, nên áp suát trong buồng áp suất biến đổi vẫn ổn định. Do đó, có một độ chênh áp suất không thay đổi giữa buồng áp suất không đổi và buồng áp suất biến đổi. Vì vậy, pittông ngừng dịch chuyển và duy trì lực phanh này.

Hình 2.8: Hoạt động của bộ trợ lực khi trợ lực tối đa

-Trợ lực tối đa:

Nếu đạp bàn đạp phanh xuống hết mức, van không khí sẽ dịch chuyển hoàn toàn ra khỏi van điều khiển, buồng áp suất thay đổi được nạp đầy không khí từ bên ngoài, và độ chênh áp suất giữa buồng áp suất không đổi và buồng áp suất thay đổi là lớn nhất. Điều này tạo ra tác dụng cường hoá lớn nhất lên pittông. Sau đó dù có thêm lực tác động lên bàn đạp phanh, tác dụng cường hoá lên pittông vẫn giữ nguyên, và lực bổ sung chỉ tác động lên cần đẩy bộ trợ lực và truyền đến xi lanh chính.

Hình 2.9: Hoạt động của bộ trợ lực khi không có chân không

- Khi không có chân không:

Nếu vì lý do nào đó, chân không không tác động vào bộ trợ lực phanh, sẽ không có sự chênh lệch áp suất giữa buồng áp suất không đổi và buồng áp suất thay đổi (vì cả hai sẽ được nạp đầy không khí từ bên ngoài). Khi bộ trợ lực phanh ở vị trí “off” (ngắt), pittông được lò xo màng ngăn đẩy về bên phải. Tuy nhiên, khi đạp bàn đạp phanh, cần điều khiển van tiến về bên trái và đẩy van không khí, đĩa phản hồi và cần đẩy bộ trợ lực. Điều này làm cho pittông của xilanh chính tác động lực phanh lên phanh. Đồng thời van không khí đẩy vào chốt chặn van lắp trong thân van. Do đó, pittông cũng thắng lực của lò xo màng ngăn và dịch chuyển về bên trái. Do đó các phanh vẫn duy trì hoạt động kể cả khi không có chân không tác động vào bộ trợ lực phanh. Tuy nhiên, vì bộ trợ lực phanh không làm việc, nên sẽ cảm thấy bàn đạp phanh nặng.

2.4. Hệ thống chống bó cứng bánh xe (ABS)

2.4.1. Sơ đồ nguyên lý cơ bản của ABS

ABS là một hệ thống phanh điều khiển áp suất dầu xilanh phanh của tất cả 4 bánh xe khi phanh đột ngột và phanh trên đường trơn trượt, để ngăn cản việc hãm cứng các bánh xe.

Hình 2.10: Sơ đồ hệ thống phanh ABS

1.Cụm má phanh; 2. Đĩa phanh; 3. Đường ống dẫn dầu; 4. Xilanh phanh chính; 5. Công tắc báo mức dầu phanh; 6. Bầu trợ lực chân không; 7.Công tắc đèn phanh; 8. Bàn đạp phanh; 9.Guốc phanh; 10.Xilanh phanh bánh sau; 11.Cảm biên tốc độ bánh sau; 12.Đồng hồ táp lô; 13.Bộ chấp hành phanh; 14.ECU điều khiển trượt; 15.Giắc cắm kết nối dữ liệu; 16.Cảm biến tốc độ bánh trước

2.4.2. Chức năng của các bộ phận:

- Cảm biến tốc độ bánh xe nhằm phát hiện tốc độ góc của bánh xe và gửi tín hiệu đến bộ ABS-ECU;

- ABS-ECU theo dõi tình trạng các bánh xe bằng cách tính tốc độ ôtô và sự thay đổi tốc độ của bánh xe từ tốc độ góc của bánh xe. Khi phanh ABS-ECU điều khiển các bộ chấp hành để cung cấp áp suất tối ưu cho mỗi xi lanh bánh xe;

- Bộ chấp hành ABS (cụm điều khiển thuỷ lực) hoạt động theo mệnh lệnh từ ECU để tăng, giảm hay giữ nguyên áp suất dầu cần thiết đảm bảo hệ số trượt tốt nhất (10%-30%) tránh bó cứng bánh xe.

2.4.3. Các bộ phận của ABS

Các bộ phận và bố trí chung của hệ thống phanh ABS được chỉ ra trên hình 2.9. Và đã trình bày trong phần sơ đồ cấu tạo và nguyên lý cơ bản.

Dưới đây sẽ phân tích cấu tạo và nguyên lý làm việc của các bộ phận chính

Hình 2.11: Các bộ phận và bố trí hệ thống ABS

a. Cảm biến tốc độ bánh xe:

Hình 2.12: Cấu tạo và nguyên lý làm việc của cảm biến tốc độ bánh xe

Cấu tạo:

Cảm biến tốc độ bánh xe (trước và sau) bao gồm một nam châm vĩnh cửu gắn với một lõi thép từ, trên lõi thép có cuộn dây tín hiệu. Một rôto cảm biến dạng bánh xe răng, số lượng của các vấu răng trên bánh xe tuỳ thuộc vào từng kiểu xe. Trên hình 2.14 thể hiện cấu tạo và bố trí chung của bộ cảm biến tốc độ bánh xe.

Nguyên lý làm việc:

Sơ đồ nguyên lý hoạt động của cảm biến tốc độ bánh xe được chỉ ra trên hình c. Giữa lõi thép từ và các vấu răng của rôto có khoảng cách A. Khi rôto cảm biến gắn cùng bánh xe ôtô quay sẽ làm cho mạch từ của nam châm vĩnh cửu khép kín qua lõi thép và cuộn dây luôn thay đổi về chiều và giá trị. Vì vậy phát sinh trong cuộn dây một sức điện động xoay chiều có đặc tính thể hiện trên hình c. Tín hiệu điện áp này sẽ được gửi về ABS-ECU để phân tích và xác định trạng thái của bánh xe ôtô khi phanh.

b. Bộ chấp hành ABS

Bộ chấp hành ABS có nhiệm vụ cấp hay ngắt dầu có áp suất từ xi lanh phanh chính đến mỗi xi lanh phanh bánh xe theo tín hiệu từ bộ ABS-ECU để điều khiển tốc độ bánh xe ôtô khi phanh. Có nhiều kiểu bộ chấp hành ABS khác nhau, ở đây chúng ta sẽ chỉ mô tả một bộ chấp hành ABS điển hình loại bốn van điện từ hai vị trí.

Cấu tạo chung và hình dáng bên ngoài của bộ chấp hành ABS được thể hiện trên hình 2.13.

Hình 2.13: Cấu tạo chung của bộ chấp hành ABS

Để có thể dễ dàng nhận biết sơ đồ cấu tạo và nguyên lý làm việc của bộ chấp hành ABS, chúng ta sẽ phân tích trên hình 2.14

Hình 2.14: Sơ đồ nguyên lý của bộ chấp hành ABS

2.4.4. Nguyên lý hoạt động hệ thống ABS trên xe Toyota Wigo

Khi không phanh.

Khi không phanh, không có lực tác dụng lên bàn đạp phanh nhưng cảm biến tốc độ luôn đo tốc độ bánh xe và gửi về khối điều khiển ECU khi xe hoạt động, giảm áp lực phanh khi bàn đạp được nhả ra.

Khi phanh thường (ABS chưa làm việc)

Khi người lái đạp phanh, rà phanh mà lực phanh chưa đủ lớn để xảy ra hiện tượng trượt bánh xe quá giới hạn cho phép, dầu phanh với áp suất cao sẽ đi từ tổng phanh đến lỗ nạp thường mở của van nạp để đi vào và sau đó đi ra khỏi cụm thủy lực mà không hề bị cản trở bởi bất kỳ một chi tiết nào trong cụm thủy lực.

Dầu phanh sẽ được đi đến các xilanh bánh xe hoàn toàn giống với hoạt động của phanh thường không có ABS.

Hình 2.15: Khi phanh bình thường.

1 - Tổng phanh; 2 - Ống dẫn dầu; 3 - Van điện; 4 - Cuộn dây; 5 - Van điện;

6 - Bơm dầu; 7 - Van điện; 8 - Bình chứa dầu; 9 - Cơ cấu phanh;

10 - Cảm biến tốc độ; 11 - Roto cảm biến; 12 - Nguồn điện; 13 - Van nạp;

14 - Van xả; 15 - Khối ECU

Khi phanh các xilanh bánh xe sẽ ép các má phanh vào đĩa phanh tạo ra lực ma sát phanh làm giảm tốc độ của bánh xe và của xe. Ở chế độ này bộ điều khiển ECU không gửi tín hiệu đến bộ chấp hành cụm thủy lực, mặc dù cảm biến tốc độ vẫn luôn hoạt động và gửi tín hiệu đến ECU.

Khi phanh khẩn cấp (ABS hoạt động)

Khi người lái tác dụng lên bàn đạp phanh để phanh khẩn cấp thì các bánh xe có xu hướng xuất hiện sự trượt giữa lốp với mặt đường thì ABS sẽ bắt đầu làm việc. Khi hệ số trượt vượt đạt giới hạn khoảng (1030%) thì hệ số bám đạt giá trị cực đại và hệ thống ABS bắt đầu phát huy tác dụng với các giai đoạn hoạt động như sau:

Giai đoạn duy trì (giữ) áp suất:

Khi phát hiện thấy sự giảm nhanh tốc độ của bánh xe (do bánh xe trượt mạnh) tín hiệu của cảm biến tốc độ ghi nhận và gửi về bộ điều khiển ECU. Kết quả kiểm tra ở bộ ECU sẽ xác định xem bánh xe nào bị trượt quá giới hạn quy định (1030%) để thực hiện điều chỉnh áp suất làm việc dẫn đến bánh xe đó.

Hình 2.16: Giai đoạn duy trì (giữ) áp suất

1 - Tổng phanh; 2 - Ống dẫn dầu; 3 - Van điện; 4 - Cuộn dây; 5 - Van điện;

6 - Bơm dầu; 7 - Van điện; 8 - Bình chứa dầu; 9 - Cơ cấu phanh; 10 - Cảm biến tốc độ; 11 - Roto cảm biến; 12 - Nguồn điện; 13 - Van nạp; 14 - Van xả; 15 - Khối ECU.

Bộ điều khiển ECU sẽ gữi tín hiệu đến bộ chấp hành (hay còn gọi là cụm thuỷ lực), Kích hoạt các rơle điện từ của van nạp hoạt động để đóng van nạp (13) lại --> cắt đường thông giữa xylanh chính và xylanh bánh xe. Như vậy áp suất trong xilanh bánh xe sẽ không đổi ngay cả khi người lái tiếp tục tăng lực đạp. Sơ đồ làm việc của hệ thống trong giai đoạn này như trên (hình 2.18).

Giai đoạn giảm áp suất:

Nếu đã cho đóng van nạp mà bộ điều khiển nhận thấy bánh xe vẫn có khả năng bị hãm cứng (gia tốc chậm dần quá lớn), thì nó tiếp tục truyền tín hiệu điều khiển đến rơle van điện từ của van xả (14) để mở van này ra, để cho chất lỏng từ xilanh bánh xe đi vào bộ tích năng (8) và thoát về vùng có áp suất thấp của hệ thống --> nhờ đó áp suất trong hệ thống được giảm bớt (hình 4.8).

Hình 2.17: Giai đoạn giảm áp

1 - Tổng phanh; 2 - Ống dẫn dầu; 3 - Van điện; 4 - Cuộn dây; 5 - Van điện;

6 - Bơm dầu; 7 - Van điện; 8 - Bình chứa dầu; 9 - Cơ cấu phanh;

10 - Cảm biến tốc độ; 11 - Roto cảm biến; 12 - Nguồn điện; 13 - Van nạp;

14 - Van xả; 15 - Khối ECU.

Giai đoạn tăng áp suất:

Khi tốc độ bánh xe tăng lên (do áp suất dòng phanh giảm), khi đó cần tăng áp suất trong xilanh để tạo lực phanh lớn, khối điều khiển điện tử ECU ngắt dòng điện cung cấp cho cuộn dây của các van điện từ, làm cho van nạp mở ra và đóng van van xả lại --> bánh xe lại giảm tốc độ (hình 2.19).Chu trình giữ áp, giảm áp và tăng áp cứ thế được lặp đi lặp lại, giữ cho xe được phanh ở giới hạn trượt cục bộ tối ưu mà không bị hãm cứng hoàn toàn.

Hình 2.18: Giai đoạn tăng áp

Quá trình này được lập đi lập lại nhiều lần cho đến khi các bánh xe không còn bị trượt. Chu kỳ hoạt động của các van nạp và xả có thể thay đổi theo độ bám của bánh xe . Đối với mặt đường khô ráo các van chỉ hoạt động 1 hoặc 2lần/giây.Tuy nhiên đối với mặt đường đóng băng, trơn trượt chu kỳ có thể lên đến 12lần/giây.

2.5. Hệ thống phanh dừng

- Công dụng:

Dùng dể hãm ô tô trên dốc và khi đỗ xe. Ngoài ra phanh dừng còn được sử dụng trong trường hợp sự cố khi hỏng phanh chính.

- Phân tích đặc điểm kết của hệ thống phanh dừng ô tô Toyota Wigo.

Trên xe Wigo người ta sử dụng cơ cấu phanh ở các bánh xe phía sau làm phanh dừng.Ở cơ cấu phanh ngoài phần dẫn động bằng thuỷ lực của phanh chân còn có thêm các chi tiết của cơ cấu phanh dừng.

Phanh tay sử dụng bề mặt trụ trong của đĩa phanh làm tang trống, phanh chân dẫn động nhờ xi lanh thủy lực, phanh tay dẫn động bằng cáp kéo.

Để điều khiển cơ cấu phanh hoạt động cũng cần phải có hệ thống dẫn động. Hệ thống dẫn động của cơ cấu phanh dừng loại này thông thường bao gồm: Cần điều khiển trên buồng lái thông qua các đòn và dây cáp dẫn tới cơ cấu phanh đặt tại bánh xe, các cơ cấu điều khiển từ phanh tay đặt trong cơ cấu phanh nhận chuyển dịch nhờ dây cáp lồng vào cơ cấu phanh. Sơ đồ nguyên lí thể hiện hình vẽ.

Hình 2.19: Dẫn động phanh dừng (phanh tay)

Nguyên lí làm việc:

- Khi chưa phanh: Người lái không tác dụng vào cần kéo phanh, chốt điều chỉnh nằm ở vị trí bên phải, đế bi chưa tác dụng vào viên bi, dưới tác dụng của lò xo kéo guốc phanh và má phanh cách tang trống phanh một khoảng nhất định.

- Khi phanh xe: Người lái kéo cần kéo phanh, dây cáp dịch chuyển sang trái kéo theo chạc điều chỉnh thông qua đòn bẩy làm dế bi dịch chuyển đẩy các viên bi tì sát vào guốc phanh, đẩy guốc phanh và má phanh ép sát vào tang phanh thực hiện phanh xe, nếu để ngyuên vị trí đó cần kéo phanh được cố định nhờ cá hãm.

- Khi thôi phanh: Người lái nhả cá hãm cần kéo phanh tay các chi tiết lại trả về vị trí khi chưa phanh nhờ các lò xo hồi vị, lò xo kéo má phanh. Do đó xe không bị phanh.

CHƯƠNG 3: TÍNH TOÁN KIỂM NGHIỆM HỆ THỐNG PHANH Ô TÔ TOYOTA WIGO 2020

3.1. Tính toán momen phanh yêu cầu ở cơ cấu phanh

Mômen phanh yêu cần sinh ra được xác định từ điều kiện đảm bảo hiệu quả phanh lớn nhất. Tức là sử dụng hết lực bám để tạo lực phanh. Muốn đảm bảo điều kiện đó. Lực phanh sinh ra cần phải tỷ lệ thuận với các phản lực tiếp tuyến tác dụng lên bánh xe.

Hình 3.1. Sơ đồ lực tác dụng lên ôtô khi phanh

Theo [2] ta có

Momen phanh ở cơ cấu phanh trước :

Ta có :

(3 - 1)

(3 - 2)

Mômen của cơ cấu phanh sau :

(3 - 3)

(3 - 4)

Trong đó :

- Mômen ở cơ cấu phanh trước

- Lực phanh tác dụng lên cơ cấu phanh trước

- Mômen ở cơ cấu phanh sau

- Lực phanh tác dụng lên cơ cấu phanh sau

- Là trọng lượng toàn bộ của xe

a,b- Tọa độ trọng tâm của xe

- Chiều dài cơ sở của xe

- Chiều cao trọng tâm của xe

- Bán kính làm việc của bánh xe

- Hệ số bám giữa lốp với mặt đường khi phanh

Đối với ô tô Toyota Wigo sự phân bố trọng lượng của xe khi chở đầy tải là:

=0,53.; = 0,47.

Ta có : =0,53. → = 0,53.12900 = 6837 [Kg]

= 0,47. → = 0,47.12900 = 6063 [Kg]

Trọng lượng toàn bộ của xe : Ga = 12900 [N] = 12,9 [KN]

Trọng lượng phân bố cầu trước : = 6837 [N] = 6,837[KN]

Trọng lượng phân bố cầu sau : = 6063 [N] = 6,063 [KN]

Chiều dài cơ sở : = 2455 [mm] = 2,455 [m]

Theo phần trên ta có ký hiệu lốp 175/65R14

Ta tính được bán kính thiết kế của bánh xe:

ro = (65.175/100+14.25,4/2)

= 291,55 [mm]

Theo [2] ta có - Bán kính làm việc của bánh xe

=.ro (3 - 6)

Trong đó là hệ số kể đến sự biến dạng chiều cao của lốp, với lốp áp suất thấp

= 0,9300,935 ; chọn = 0,930

Thay vào (3 - 6) ta được = 0,930. 291,55 =271,1 [mm] =0,271 [m]

Theo [2] ta có toạ độ trọng tâm của xe :

a =

a =

a = 1153,85 [mm] =1,15385 [m]

b = - a

b = 2455-1153,85

b = 1301,15 [mm] = 1,30115 [m]

- Ðược xác định sơ bộ theo các kích thước (vết bánh xe của trục trước).

Theo [2] chiều cao trọng tâm xe có thể tính gần đúng theo chiều rộng cơ sở theo công thức kinh nghiệm đối với xe du lịch do được thiết kế với sàn xe thấp nhằm nâng cao tính ổn định khi chạy với tốc độ cao, nên chiều cao trọng tâm có thể tính :

= 0,56. với =1410 [mm]

= 0,56.1410 = 789,6 [mm] = 0,7896 [m]

3.1.1. Momen phanh yêu cầu ở cơ cấu phanh trước

Mô men phanh của mỗi bánh xe cầu trước Mp1:

Thay giá trị vào các công thức (3-2) ta được: (3-7)

3.1.2. Momen phanh yêu cầu ở cơ cấu phanh sau

Mô men phanh của mỗi bánh xe cầu sau Mp2:

Thay các giá trị trên vào công thức (3 - 4) ta được: (3-8)

Thay giá trị vào các công thức (3-7) và (3-8) ứng với các giá trị hệ số bám giữa lốp với mặt đường (0,1- 0,9) ta có quan hệ mô men phanh lý thuyết giữa cầu trước và sau được cho ở bảng 3.5 và biểu diễn trên đồ thị đặc tính phanh xe như trên hình 3.2.

Bảng 3.1. Quan hệ mômen phanh của các bánh xe ở cầu trước và cầu sau.

|

0.1 |

0.2 |

0.3 |

0.4 |

0.5 |

0.6 |

0.7 |

0.8 |

0.9 |

|

|

Mp1 |

98.2629 |

207.7696 |

328.5201 |

460.5144 |

603.7525 |

758.2344 |

923.9601 |

1100.93 |

1289.143 |

|

Mp2 |

76.5311 |

141.8184 |

195.8619 |

238.6616 |

270.2175 |

290.5296 |

299.5979 |

297.4224 |

284.0031 |

Qua bảng trên ta thấy:

Hệ số bám của bánh xe với đường tỷ lệ thuận với mômen phanh sinh ra ở các cầu.

Khi hệ số bám của bánh xe với đường có giá trị lớn hơn thì mômen phanh sinh ra ở cầu trước lớn hơn mômen phanh sinh ra ở cầu sau

Mô men phanh sinh ra tỷ lệ thuận với lực phanh trên các cầu

Do vậy khi không có bộ điều chỉnh lực phanh các bánh xe sau sẽ bị hảm cứng và trượt trước làm giảm hiệu quả phanh, làm mất tính ổn định và điều khiển của xe

Để đạt hiệu quả phanh cao khi phanh với cường độ lớn với hệ số bám cao hơn thì phải lắp bộ điều hoà lực phanh cho xe

Hình 3.2. Ðồ thị quan hệ mômen phanh trước và sau

3.2. Xác định momen phanh mà cơ cấu phanh có thể sinh ra

3.2.1. Momen phanh sinh ra ở cơ cấu phanh trước

Hình 3.3. Sơ đồ để tính toán cơ cấu phanh đĩa

Theo [2] ta có momen phanh mà cơ cấu phanh đĩa loại má kẹp tùy động có một xy lanh bố trí trên má kẹp sinh ra là: Mpt = 2.m.P. (3.9)

Trong đó:

R2 - bán kính ngoài của đĩa ma sát, R2 = 234/2 =117 [mm] =0,117 [m]

R1 - bán kính trong của đĩa ma sát,

Theo [2] R1 là bán kính trong của đĩa phanh chúng có thể được phân tích chọn theo kinh nghiệm R1= (0,55 R2-0.73 R2) ta chọn R1 = 70 [mm] =0.07 [m]

P - lực ép lên đĩa má phanh (N).

μ Hệ số ma sát, hệ số ma sát được chọn μ = 0,3.

Theo [2] lực ép do áp suất dầu trong xylanh tạo ra cho piston phanh đĩa là:

P = (3.10)

Với: d - đường kính xilanh bánh xe, d = 50,8 [mm] =0,0508 [m]

p - áp suất dầu. [N/m2].

Vậy mô men phanh mà cơ cấu phanh trước có thể sinh ra là:

Þ [N.m] (3.11)

3.2.2. Momen phanh sinh ra ở cơ cấu phanh sau

Hình 3.4. Sơ đồ tính toán cơ cấu phanh trống guốc

Theo [3] ta có ; : Là phản lực pháp tuyến tác dụng từ trống phanh lên má phanh

; : là lực ma sát tương ứng

h: Là khoảng cách từ điểm đặt lực đến tâm chốt tựa

: Bán kính của trống phanh

Là các phản lực ở các điểm đặt cố định ở guốc phanh

Lực dẫn động làm guốc trước quay ngược chiều kim đồng hồ và ép nó vào trống phanh đang quay. Trên sơ đồ biểu thị lực pháp tuyến X1 , ma sát (tiếp tuyến) Y1 với quan hệ.

Trong đó

-f: hệ số ma sát

- Viết phương trình cân bằng momen các lực so với điểm cố định của guốc phanh trước.

Thay từ đó ta suy ra :

Tính hoàn toàn tương tự như vậy ta có:

Tính mô men ở các guốc phanh sau.

(3.13)

(3.14)

Từ đó mô men phanh cho cả hai guốc phanh của cơ cấu phanh bánh sau tạo ra như sau.

(3.15)

Do cơ cấu phanh là loại chốt tựa cùng phía,lực đẩy lên các guốc bằng nhau nên từ đó ta có thể viết:

(3.16)

Theo tài liệu [3] các thông số hình học của cơ cấu phanh chọn theo kinh nghiệm

Ta có: Rt=0,165/2=0.0825[m]

h=1,6. Rt =1,6.0,0825=0.132 [mm]

f là hệ số ma sát f=0,3

Ta có P =

Với: d - đường kính xilanh bánh xe, d = 17,46 [mm] =0,01746 [m]

p - áp suất dầu. [N/m2].

Suy ra [N]

[N.m]

Để đảm bảo phanh tối ưu:

Ta có

Mặt khác:

Suy ra

Giải phương trình ta được:

=> = 0,8634

Xác định áp suất dầu khi phanh:

Ta có:

=> p = 10,504536.106 [N/m2]

=> =1218,95 [N.m]

=> p = 10,527195. 106 [N/m2]

=> =290,21 [N.m]

Từ đó ta thấy sai lệch áp suất phanh giữa dòng trước và dòng sau là (10,527195. 106 -10,504536.106 )/ (10,527195. 106 ).100 %=0.21 % là quá nhỏ có thể xem rằng chúng bằng nhau. Từ đó cho thấy quá trình tính toán kiểm nghiệm là chính xác và tin cậy.

Dòng xe Toyota là dòng xe có trang bị hệ thống ABS do đó. ABS hoạt động với hệ số bám = 0,8634

3.3. Quan hệ áp suất phanh lên các trục của bánh xe.

- Theo [2] ta có áp suất phanh lý tưởng đối với phanh trước

- Áp suất phanh lý tưởng đối với phanh sau:

Ta suy ra: ;

Từ đây ta có

Bảng 3.2 Bảng xây dựng đường đặc tính phanh

|

0.1 |

0.2 |

0.3 |

0.4 |

0.5 |

0.6 |

0.7 |

0.8 |

0.8634 |

|

|

p1 |

846797.9 |

1790491 |

2831080 |

3968564 |

5202944 |

6534219 |

7962389 |

9487455 |

10504536 |

|

p2 |

2776033 |

5144217 |

7104551 |

8657036 |

9801672 |

10538458 |

10867395 |

10788482 |

10527195 |

Hình3.5: Sự phụ thuộc áp suất phanh sau p2 và trước p1 theo hệ số bám

Hình3.6: Quan hệ áp suất phanh sau p2 theo áp suất phanh dòng trước p1

3.4 Mô hình tính điều khiển áp suất min-max của abs

Hiện nay, với sự phát triển của khoa học công nghệ trong lĩnh vực điều khiển điện tử, việc điều khiển đóng mở các van điện từ để thay đổi áp suất trong hệ thống phanh có điều khiển điện từ ABS diễn ra khá nhanh với tần dẫn động thuỷ lực đến 20[Hz].

Chu kỳ đối với hệ thống ABS 3 pha thay đổi áp suất bao gồm: pha duy trì max sau khi đạp phanh đạt giá trị định mức max; pha giảm áp suất từ max về min & duy trì min (nhờ bình tích năng); pha tăng áp suất từ min lên max .

Chu kỳ thay đổi áp suất đối với dẫn động thủy lực chỉ vào khoảng = 1/fT(d) = 0,05[s].

Quy luật biến đổi áp suất cũng đa dạng, phụ thuộc mức độ tiết lưu dòng chất lỏng đi qua van thủy lực và quy luật đóng mở các van thủy lực điều khiển điện tử; theo đó quy luật mở van có thể có dạng hình vuông, dạng hình thang hay hình sin, hoặc có thể có quy luật điều khiển bất kỳ, phụ thuộc vào quy luật đóng mở van điều khiển điện từ.

Trong thực tế, qui luật dịch chuyển mở van Xv điều khiển điện từ có thể được xác định theo đặc tính dốc theo hằng số áp điện của van điện từ kiểu « Piezo Lift Function ». Theo đó, đặc tính điều khiển đóng mở van thủy lực nhờ lò xo nén và rơ-le điện từ có thể có ba giai đoạn:

+ Giai đoạn 1: giai đoạn nâng van, tính từ lúc thân van bắt đầu van tách khỏi đế van cho đến khi đạt hành trình cực đại Xmax; ứng với thời gian nâng van là tn.

+ Giai đoạn 2: giai đoạn duy trì van xả mở hoàn toàn với hành trình cực đại (Xmax = Ct); đặc trưng cho gai đoạn này là khoảng thời gian duy trì mở van cực đại tXmax = t2 – (t1+ tn), thời gian này có thể thay đổi tùy thuộc vào yêu cầu điều khiển duy trì mở van. Trong đó t1 là khoảng thời gian trễ; tính từ lúc có tín hiệu điện điều khiển mở van cho đến khi van bắt đầu mở, còn t2 là thời điểm bắt đầu đóng van.

+ Giai đoạn 3: giai đoạn đóng van (hay hạ van), tính từ lức bắt đầu dịch chuyển đóng van cho đến khi van đóng kín; đặc trưng cho khoảng thời gian đóng van là th. Tùy theo quán tính và trở lực của dòng chất lỏng nên khoảng thời gian hạ van th có thể lớn hơn – bằng hoặc nhỏ hơn thời gian nâng van tn.

(3.17)

Phương trình đặc tính đóng mở van thủy lực điều khiển bởi điện từ có thể được xác định bởi hệ phương trình 3.17. Quy luật đặc tính đóng mở van điện từ này ảnh hưởng quyết định quy luật biến thiên áp suất trong xy lanh phanh điều khiển điện tử chống hãm cứng bánh xe ABS.

Do việc cấp và xả dòng chất lỏng khi phanh điều khiển ABS được thực hiện bởi hai van độc lập nên có thể cho phép điều khiển tối ưu theo mong muốn sao cho quá trình tăng hoặc giảm áp suất phanh với thời gian nhanh nhất có thể; đặc biệt có thể kéo dài thời gian pha duy trì áp suất max theo mong muốn và hạn chế thời gian trùng điệp của giai đoạn áp suất min nhằm nâng cao hiệu quả phanh bởi điều khiển ABS.

Trên hình 3.7 minh họa một quy luật điều khiển áp suất phanh trong một chu kỳ biến thiên áp suất 3 pha; theo đó giai đoạn duy trì áp suất max kéo dài một nửa chu kỳ, giai đoạn giảm áp suất mất ¼ chu kỳ và giai đoạn tăng áp suất cũng chiếm ¼ chu kỳ.

Hình:3.7 Biến thiên áp suất phanh

3.5. Tính giãn đồ phanh điều khiển abs

Bằng phương pháp số gần đúng Euler (hay Runge-Kutta 4), chúng ta có thể giải dễ dàng giải hệ phương trình vi phân khi phanh ô tô để xác định các giá trị biến thiên tốc độ xe Vi theo thời gian ti trong quá trình phanh có điều khiển ABS . Từ đó diễn biến của các đại lượng khác (như gia tốc phanh, quang đường phanh) của quá trình phanh cũng được xác định.

(3.18)

a) Giai đoạn bắt đầu phanh:

Ở giai đoạn bắt đầu phanh, áp suất trong hê thống tăng từ zero lên áp suất pmax được xác lặp bởi phương trình sau:

b) Giai đoạn điều chỉnh áp suất bởi ABS

Trong giai đoạn điều kiển chống trượt bởi ABS, áp suất phanh trong hê thống tăng điều khiển tăng giảm theo chu kỳ 3 pha. Để nâng cao hiệu quả phanh thì tốt nhất hiện nay là áp dụng chu kỳ thay đổi áp suất 3 pha; được xác lặp bởi hệ phương trình sau:

(3.19)

Phương pháp số Euler có thể được trình bày theo sau.

Giả sử trên đọan [a, b] hàm số y(x) thỏa mãn phương trình vi phân và điều kiện Cauchy như sau:

y’ = f(x,y); a £ x £ b

y(a) = a (3.20)

Chia đều đọan [a, b] thành n đoạn nhỏ bới các điểm xi :

xi = x0 + i.h ;

Với : i = 0, 1, …, n ; x0 = a; h = .

Ta gọi tập các điểm {xi} là một lưới sai phân trên đoạn [a, b], các điểm xi (i=0¸n) gọi là các điểm nút của lưới, và h là bước của lưới.

Phương pháp Euler chỉ xác định gần đúng giá trị của y(x) tại các điểm nút xi chứ không phải tại mọi điểm x thuộc [a, b], nên phương pháp tìm nghiệm gần đúng của Euler còn gọi là phương pháp sai phân.

Gọi y(x) là nghiệm của bài toán và y(xi) là giá trị của y(x) tại x=xi. Ta triển khai chuỗi Taylor hàm y(x) tại xi:

y(x) @ y(xi) + (x-xi). + (x-xi)2.+ … + (x-xi)n. (3.21)

Thay x = xi+1 = xi + h và y’(xi) = f(xi, y(xi)) vào (8.10) ta được :

y(xi+1) @ y(xi) + h.f(xi, y(xi)) + (h)2.+ … + (h)n. (3.22)

Khi khoảng chia n đủ lớn sao cho h = (b-a)/n đủ bé để (h)2, (h)3, … trở thành các vô cùng bé bậc cao, ta có thể bỏ qua chúng và được:

y(xi+1) » y(xi) + h.f(xi, y(xi)) (3.23)

Khi i = 0, xi = x0 => y(x1) = y(x0) + h. f(x0, y(x0))

Khi i = 1, xi = x1 = x0 + h => y(x2) = y(x1) + h. f(x1, y(x1))

Khi i = 2, xi = x2 = x0 + 2h => y(x3) = y(x2) + h. f(x2, y(x2))

………………………………………

Khi i = n, xi = xn = b => y(xn) = y(xn-1) + h. f(xn-1, y(xn-1))

Nghĩa là hàm y(x) xác định gần đúng trên toàn bộ lưới sai phân {xi}[a,b].

Phương pháp tính y(xi+1) theo công thức (4.11) gọi là phương pháp Euler.

Phương pháp Euler ta có thể viết cho phương trình vi phân khi phanh:

V(i+1) = Vi + (3.24)

Trong đó: V(i+1) là tốc độ tại thời điểm tiếp theo; Vi là tốc độ phanh tại thời điểm trước đó một bước so với V(i+1) (với bước tính đầu tiên thì Vi là tốc độ phanh mà chúng ta bắt đầu xem xét tương ứng với áp suất phanh đạt được ở thời điểm đó); là phương trình vi phân đã cho trong đó các thông số được xác định tại thời điểm ti tương ứng với tốc độ tính Vi.

Từ đó, ta có phương trình triển khai cụ thể:

(3.25)

Theo [1] trang 53 ta có a= ; b=

Theo [1] trang 29 ta có k là hệ số cản không khí đối với ô tô du lịch vỏ kín k(0,2-0,35) chọn k = 0,35

Theo [1] trang 28 đối với ô tô du lịch thì A diện tính cản chính diện ô tô là

A=0,8..H

Trong đó :Chiều rộng lớn nhất của ô tô

H là chiều cao lớn nhất của ô tô

Ta suy ra A= 0,8.1,6.1,52 = 2

Ta có suy ra

Từ đó ta có

Ở đây áp suất pi biến thiên theo quy luật điều khiển ABS và xác định đồng thời cùng với tốc độ Vi tại thời điểm ti.

+ Khi t <= tn (tn là thời gian chậm tác dụng, tính từ lức px = 0 đến lúc pmax)

Ở giai đoạn bắt đầu phanh, áp suất trong hê thống tăng từ zero lên áp suất pmax được xác lập bởi phương trình sau:

(3.26)

+ Khi tn < t < t2 (t2 là thời gian kết thức phnah khi V2 = 0)

Trong giai đoạn điều kiển chống trượt bởi ABS, áp suất phanh trong hê thống tăng điều khiển tăng giảm theo chu kỳ 3 pha; được xác lặp bởi hệ phương trình sau:

(3.27)

Ta có

Ở dây w là tần số góc của chu kỳ ; tính bằng [rad/s] được xác định từ công thức : w.tc = 2p (với tc là chu kỳ biến đổi áp suất bởi điều khiển ABS) suy ra :

(3.28)

Với tc = 1/fH ; còn fH là tần số biến đổi áp suất bởi điều khiển ABS.

Trong tính toán có thể chọn các thông số ban đầu như sau :

Đối với dẫn động phanh dầu thủy lực :

+ Tần số biến đổi áp suất : fH = 20[Hz] ;

+ Áp suất lớn nhất : pmax1 = 10504536 [N/m2] ; pmin2 = 8000000[N/m2]

+ Thời gian chậm tác dụng : tch = 0,2[s].

+ Chọn vận tốc khi bắt đầu phanh: v=15 [m/s]

+ Hệ số bám bằng 0,8634

Trên hình 3.8 minh họa kết quả mô phỏng diễn biến áp suất trong quá trình phanh với dữ liệu cho một số chế độ phanh theo bản phụ lục 1

Hình 3.8: Diễn biến giãn đồ phanh

Theo kết quả tính toán mô phỏng ở trên, có rút ra một số kết luận dánh giá đối với chế độ phanh như sau: với hệ số bám giữa lốp với mặt đường khi phanh lớn, bằng = 0,8634 vận tốc khi bắt đầu phanh 15 m/s. Kết quả cho thời gian phanh dài nhất tp = 1,9575 [s]; j= 7,29 [m/s2]; s=15,271 [m].

3.6. Tính toán kiểm nghiệm lực tác dụng lên bàn đạp phanh

Hình 3.9: Sơ đồ tính truyền động phanh dầu có trợ lực trực tiếp

1- là xy-lanh chính kiểu kép, 2- các piston, 3- các bình chứa dầu, 4- bầu trợ lực chân không, 5- piston (hoặc màng) của bầu trợ lực chân không, 6- cơ cấu đàn hồi tỷ lệ, 7- cụm lò xo và nắp van kết hợp (vừa là nắp van không khí – đang đóng kín với đế van không khí gắn ở đầu cần đẩy; vừa là nắp van chân không – đang mở đối với đế van chân không 11), 8- lọc không khí, 9- bàn đạp, 10- lò xo hồi vị cần đẩy từ bàn đạp kiêm chức năng đóng kín đế van không khí với nắp van 7, 11- đế van chân không, 12- đường ống thông với họp nạp động cơ xăng, 13- van một chiều, 14 và 15 – các đường dẫn dầu đến các xy-lanh bánh xe sau/trước

Theo [2] ta có phương trình cân bằng lực bàn đạp khi chưa có trợ lực

Pbđ .ibđ. hbđ . hxl =p. (3.29)

Trong đó: Pbđ Lực bàn đạp phanh.

Ibđ Tỷ số truyền dẫn động bàn đạp phanh. Ibđ = (4,4-10)

Ta chọn Ibđ = 7,3

hbđ Hiệu suất truyền động. hdđ = 0,9

hxl Hiệu suất của piston-xylanh hdđ = 0,95

pd Áp suất dầu trong hệ thống. pd =10,5.106 [N/m2]

dc Ðường kính xylanh chính. dc = 20,64 [mm].

Từ (3.29) ta suy ra:

Lực bàn đạp phanh khi không có trợ lực:

[N]

Theo [2] khi Pbđ > [Pbđ] = (200 – 300) [N]. Người ta thiết kế thêm bộ trợ lực nhằm giảm nhẹ lực đạp phanh cho người lái.

Theo [2] lực do bầu trợ lực chân không sinh ra:

Ptl = (3.30)

Trong đó :Dpmax: Ðộ chênh lệch áp suất giữa hai khoang.

Dpmax = 0,05 [MN/m2 ]= 50000 [N/m2].

Sp(m) : Diện tích hiệu dụng của màng của bầu trợ lực.

dm: : Đường kính màng, dm= 9 in = 228,6 [mm]= 0,2286 [m]

Sp(m) = = [m2].

Thay số vào ( 3.30 ) ta được : Ptl = 50000.0,041 = 2050 [N].

Lực trợ lực quy dẫn về bàn đạp:

Ta có tỷ số truyền khuếch đại của trợ lực =1;hiệu suất của trợ lực

Ptlqd = [N]

Lực bàn đạp phanh khi có trợ lực:

Pbtl = Pbđ - Ptlqd = 562,58-280,8= 281,78 [N] (3.31)

Theo [2] với xe du lịch : [Pbd ]= 200 -300 [N] thỏa mãn điều kiện.

Từ các khảo sát trên ta nhận thấy khi bộ trợ làm việc tốt thì lực đạp phanh chỉ cần nhỏ, giúp người lái không mất sức nhiều trong việc điều khiển phương tiện mà hiệu quả phanh lại cao hơn so với khi bộ trợ lực không làm việc.

3.7 Tính toán kiểm nghiệm áp suất trên bề mặt má phanh của guốc

Theo [3] giả thiết áp suất trên bề mặt má phanh phân bố đều, ta xác định giá trị áp suất trên bề mặt ma sát theo công thức:

Trong đó:

- Mô men sinh ra ở một cơ cấu phanh.

- Hệ số ma sát:

- Góc ôm của má phanh sau:=2,094 [rad]

R- Bán kính tang phanh

b- Chiều rộng của má phanh:

= 40 [mm] = 0,04 [m]

[N/m2] =1,7 [MN/ m2]

Theo [3] áp suất trên bề mặt má phanh phụ thuộc vào nguyên liệu chế tạo má phanh và tang phanh. Đối với các má phanh hiện nay thì: = 1,5¸2 [MN/m] thỏa điều kiện ta kiểm nghiệm

3.8. Tính toán kiểm nghiệm công trượt riêng

Theo [2] công ma sát riêng được xác định trên cơ sở các má phanh thu toàn bộ động năng của ôtô khi phanh ôtô ở vận tốc ban đầu nào đó:

l = (3.32)

Trong đó:

G- Trọng lượng toàn bộ ôtô khi đủ tải [KN]

V- Vận tốc của ôtô khi bắt đầu phanh [m/s]

F- Tổng diện tích toàn bộ má phanh của các cơ cấu phanh [m]

Theo tài liệu hướng dẫn thiết kế ta có:

F=2.36+2.31,5=135 [cm2] =0.0135 [m2]

G =12,9 [KN]

V0=11,1 [m/s]

Thay số vào công thức (3.21) trên ta có:

l== [KN.m/m2].

Theo [2] thoả mãn yêu cầu ô tô con :[ l]=4000-15000 [KN.m/m2]

Nhận xét: thời hạn phục vụ của má phanh phụ thuộc vào công ma sát riêng, công này càng lớn thì nhiệt độ phát ra khi phanh càng cao, tang phanh càng bị nóng nhiều và má phanh chóng bị hỏng.

3.9. Tính toán kiểm nghiệm nhiệt độ hình thành ở cơ cấu phanh

Theo [3] trong quá trình phanh động năng của ôtô chuyển thành nhiệt năng và một phần thoát ra môi trường không khí. Phương trình cân bằng năng lượng là:

(3.33)

Trong đó:

- G = 12900 (KG): Trọng lượng của ôtô.

- g = 9,81 (m/s2): Gia tốc trọng trường

- V1,V2: Tốc độ đầu và cuối khi phanh, V1=30 [km/h];V2=0[km/h].

- mt =20 [Kg] :Khối lượng các chi tiết phanh khi bị nung nóng.

- C: Nhiệt dung riêng của chi tiết bị nung nóng, với thép và gang C=500[J/kg độ]

Khi phanh ngặt ở thời gian ngắn, ta có thể bỏ qua phần năng lượng truyền ra ngoài không khí. Do đó ta có thể xác định sự tăng nhiệt độ trống phanh như sau

Theo [2] độ tăng nhiệt độ của tang phanh khi phanh ở V= 30 Km/h cho đến khi dừng hẳn không vượt quá 15C Þ đảm bảo điều kiện.

3.10. Tính toán kiểm nghiệm phanh dừng

Theo [4] thì ô tô có thể dừng được ở trên dốc với độ nghiêng α nếu như đảm bào điều kiện sau. (3.34)

Trong đó: : Tổng lực phanh cực đại tác dụng lên các bánh xe

G : Trọng lượng toàn bộ của ô tô

Theo [4] đối với ô tô du lịch có thể dừng độ dốc (15-) ta chọn α=

Đối với ô tô Toyota Wigo phanh chỉ có các bánh xe sau thì

(3.37)

[N/]

Thế vào (3.36) ta có

Theo [4] ta thấy phanh dừng thỏa mãn kiểm nghiệm với độ dốc

3.11.Tính toán các chỉ tiêu phanh

Theo [1] giản đồ phanh nhận được bằng thực nghiệm và qua giản đồ phanh có thể phân tích và thấy được bản chất của quá trình phanh.

Hình 3.10. Giản đồ phanh

Trong đó:

t1: là thời gian chậm tác dụng của dẫn động phanh tức là từ lúc người lái tác dụng vào bàn đạp phanh cho đến khi má phanh ép sát vào đĩa phanh. Thời gian này đối với phanh dầu là t1 = 0,03 s.

t2: thời gian tăng lực phanh hoặc tăng gia tốc chậm dần. Thời gian này đối với phanh dầu t2 = 0,2 s

tpmin: thời gian phanh hoàn toàn ứng với lực phanh cực đại.Trong thời gian này lực phanh hoặc gia tốc chậm dần không đổi.

3.11.1. Gia tốc chậm dần khi phanh

Gia tốc chậm dần khi phanh là một trong những chỉ tiêu quan trọng để đánh giá chất lượng phanh ôtô. Ta có: jpmax =

Trong đó: - hệ số tính đến ảnh hưởng các trọng khối quay của ôtô. Ta chọn ~1.

Thay các số liệu vào (3.20) ta được:

jpmax = j.g = 0,8634.9,81 = 8,46 [m/s2]

Thỏa mãn tiêu chuẩn về hiệu quả phanh cho phép oto lưu hành trên đường (Bộ GTVT Việt Nam quy định 2000)

Đối với ô tô con quãng đường phanh , không nhỏ hơn 5,8 [m/s2]

3.11.2. Thời gian phanh

Thời gian phanh cũng là một trong các chỉ tiêu để đánh giá chất lượng phanh. Thời gian phanh càng nhỏ thì chất lượng phanh càng tốt. Ðể xác định thời gian phanh ta có:

jpmax = =

Þ dt =

Tích phân trong giới hạn từ thời điểm ứng với vận tốc phanh ban đầu v1 tới thời điểm ứng với vận tốc v2 ở cuối quá trình phanh:

tpmin = =

Khi phanh ôtô đến lúc dừng hẳn thì v2 = 0 do đó:

tpmin = (3.35)

Trong đó: v1 - Vận tốc của ôtô ứng với thời điểm bắt đầu phanh.

Mặt khác ta có:

dv = j.dt

v1 - vo =

(3.36)

vo = 30[km/h] = 8,33 [m/s]

Thay các số liệu vào ta được:

v1 = 7,484 [m/s]

Thay các số liệu vào (3.39) ta được:

tpmin = 0,89 [s]

Thời gian phanh thực tế là:

tp = t1 + t2 + tpmin = 0,03 + 0,2 + 0,89

tp = 1,12 [s]

3.11.3. Quãng đường phanh

Quãng đường phanh là một trong những chỉ tiêu quan trọng nhất để đánh giá chất lượng phanh của ôtô. Cũng vì vậy mà trong tính năng kỹ thuật của ôtô. các nhà chế tạo thường cho biết quãng đường phanh của ôtô ứng với vận tốc bắt đầu phanh đã định.

Quãng đường phanh ứng với vận tốc từ vo đến v1.

Ta có:

Tích phân hai vế ta được:

s1 - so =

s1 = so + vo.t2 -

s1 = vo.t1 + vo.t2 - (3.37)

Thay các số liệu vào ta được:

s1 = 1.86 [m]

Quãng đường phanh ứng với vận tốc từ v1 đến thời điểm ứng với vận tốc cuối quá trình phanh: v2 = 0.

Tương tự như quãng đường phanh ứng với vận tốc vo đến v1 ta được:

s2 =

s2 =

s2 = 3,3 [m]

Quãng đường phanh thực tế là:

sp = s1 + s2

sp = 1.86 + 3,3

sp = 5,16 [m]

Thỏa mãn theo tiêu chuẩn hiệu quả phanh cho phép ô tô lưu hành trên đường (Bộ GTVT Việt Nam quy định 2000) là đối với ô tô con và các loại ô tô khác thiết kế trên cơ sở ô tô con quảng đường phanh phanh không lớn hơn 7,2 [m] ở tốc độ thử 30 [km/h]

Toyota Wigo trang bị bộ điều chỉnh lực phanh điện tử (EDB) và hệ thống chống hãm cứng bánh xe ABS. Với hệ thống này lực phanh cung cấp cho các bánh xe luôn đạt tối ưu bất kể điều kiện tải trọng của xe và tình trạng mặt đường và làm giảm lực đạp phanh cần thiết đặc biệt khi xe có tải nặng hay chạy trên đường có hệ số ma sát cao.

CHƯƠNG 4: NHỮNG LƯU Ý TRONG KHAI THÁC SỬ DỤNG HỆ THỐNG PHANH Ô TÔ TOYOTA WIGO

Hệ thống phanh trên xe giữ vai trò rất quan trọng. Nó dùng để giảm tốc độ chuyển động, dừng và giữ xe ở trạng thái đứng yên. Vì vậy bất kỳ một hư hỏng nào cũng làm mất an toàn và có thể gây ra tai nạn khi xe vận hành. Trong quá trình sử dụng ôtô hệ thống phanh có thể phát sinh những hư hỏng như: phanh không ăn, phanh ăn không đều, phanh nhả kém hoặc bị kẹt.

Phanh không ăn thì không giảm được được tốc độ ôtô kịp thời trong những điều kiện bình thường trong tình huống phức tạp thì sẽ là nguyên nhân gây ra tai nạn.

Nguyên nhân phanh không ăn có thể là do ở phần dẫn động thủy lực không kín để không khí lọt vào hoặc trong hệ thống thiếu dầu, bộ phận điều chỉnh của cơ cấu truyền động và cơ cấu phanh bị hỏng. Ngoài ra còn do má phanh và đĩa phanh bị mòn hoặc dính dầu.

Có thể phát hiện các mối nối bị hở căn cứ vào sự rò chảy của dầu ở phần truyền động thủy lực. Nếu trong phần dẫn động thủy lực có không khí lọt vào thì khi đạp phanh không thấy sức cản rõ rệt. Vì khi đạp phanh áp suất không truyền vào dầu do còn không khí lọt vào hệ thống thì bị nén, áp suất của nó truyền vào cơ cấu ép không đủ ép má phanh vào đĩa phanh.

Ðể khắc phục hiện tượng này ta phải tiến hành xả không khí ra khỏi hệ thống truyền động thủy lực. Tuy nhiên cần kiểm tra dầu ở xy lanh phanh chính nếu cần thì đổ thêm dầu vào. Khi thay dầu ở hệ thống truyền động thủy lực phải tháo rời rửa và thổi sạch xilanh phanh chính, các xilanh bánh xe và các ống dẫn đầu. Ðổ dầu mới vào hệ thống tiến hành trình tự như khi xả không khí. Dầu có thể lọt vào má phanh và tang trống qua vòng chắn dầu bị hỏng. Vòng chắn dầu hỏng phải thay mới dùng xăng rửa sạch má phanh và đĩa phanh các tấm đệm của má phanh thì dùng dũa hoặc bàn chải sắt đánh sạch. Nếu má phanh bị mòn thì thay mới chú ý đặt đinh tán sao cho đầu đinh thấp hơn bề mặt của má phanh theo yêu cầu.

Phanh không ăn đều giữa các má phanh có thể do sự điều chỉnh cơ cấu truyền động hoặc cơ cấu phanh bị hỏng các ống dẫn bị tắc các chi tiết dẫn động bị kẹt. Ðể khắc phục ta cần có sự điều chỉnh cơ cấu truyền động bôi trơn các chi tiết và thông ống dẫn.

Phanh bó là do bị kẹt nguyên nhân có thể là lò xo hồi vị guốc phanh bị gẫy má phanh bị dính cứng với đĩa phanh, vòng làm kín bị nở piston bị kẹt trong các xylanh bánh xe.

Khi phanh phải tăng lực đạp lên bàn đạp thì đó là dấu hiệu chủ yếu về hư hỏng của bộ trợ lực.

Những hư hỏng chính của bộ trợ lực chân không:

- Ống dẫn từ buồng chân không tới bộ trợ lực bị hỏng.

- Van không khí không hoạt động

- Bình lọc bộ trợ lực bị tắc.

- Ngoài ra, bộ trợ lực làm việc không tốt nếu điều chỉnh chạy ralăngti không đúng.

4.1 Những công việc bảo dưỡng cần thiết.

- Hàng ngày cần phải kiểm tra trình trạng và độ kín khít các ống dẫn,kiểm tra hành trình tự do và hành trình làm việc của bàn đạp phanh nếu cần thiết phải điều chỉnh. Kiểm tra cơ cấu truyền động và hiệu lực của phanh tay xả cặn bẩn khỏi các bầu lọc khí.

- Kiểm tra sự hoạt động của xilanh chính.

- Kiểm tra mức dầu ở bầu chứa của xy lanh chính. Kiểm tra và nếu cần thì điều chỉnh khe hở giữa đĩa phanh và má phanh.

- Cũng có thể kiểm tra hiệu lực của phanh khi ôtô chuyển động. Trong trường hợp này cần tăng tốc độ của ôtô lên tới 30 (km/h) và đạp phanh hãm ôtô để kiểm tra.

- Phanh tay được coi là tốt nếu ôtô dừng trên đường dốc 16% mà không bị trôi.

4.2 Sửa chữa hư hỏng một số chi tiết, bộ phận chính.

Các công việc sửa chữa, bảo dưỡng phanh bao gồm:

- Châm thêm dầu phanh.

- Làm sạch hệ thống thủy lực.

- Tách khí khỏi hệ thống thủy lực.

- Sửa chữa hoặc thay thế xylanh chính hay các xilanh bánh xe.

- Thay má phanh.

- Sửa chữa hoặc thay thế bộ phận trợ lực phanh.

- Ngoài ra còn có: Sửa chữa hoặc thay thế đường ống dầu phanh công tắc hoặc các van.

- Thay thế má phanh:

- Cốt má phanh: Bề mặt cốt sắt để tán má phanh nếu bị vênh quá 0,4 (mm) thì phải sữa chữa lổ để lắp đệm lệch tâm không được mòn quá (0,1-0,12)mm các đầu đinh tán phải chắc chắn không lỏng má phanh không nứt và cào xướt mặt đầu của các đinh tán phải cao hơn má phanh ít nhất là 2,5 (mm).

- Khe hở giữa má phanh và đĩa phanh điều chỉnh theo yêu cầu đầu trên má phanh trước và sau là 0,25 [mm] đầu dưới má phanh trước và sau là 0,12 [mm] khe hở giữa trục quay má phanh với vòng đồng lệch tâm cho phép là: (0,06 – 0,15) [mm] lớn nhất là 0,25[mm]. Cùng một cầu xe má phanh hai bên bánh trái và bánh phải đồng chất không được dùng loại khác nhau má phanh cũ có dính dầu phải dùng xăng hoặc dầu hỏa để rửa không được dùng madút hoặc xút.

- Thay thế má phanh đĩa lau chùi bụi và tra dầu mỡ moayơ kiểm tra các vòng phốt xem có rò dầu không ….việc sửa chửa bảo dưỡng phanh đĩa đơn giản hơn phanh trống guốc.

- Xilanh chính và xylanh bánh xe thường có những hư hỏng như: Bề mặt xylanh bị cào xước, xylanh bị côn, méo các lò xo hồi vị bị gẫy mất đàn hồi, các vòng làm kín bị nở, các răng ốc nối các ống dẫn dầu bị tua.

-Theo yêu cầu thì bề mặt xilanh phải nhẵn bóng không có vết rỗ xước sâu quá 0,5[mm]. Ðường kính xy lanh không được côn méo quá 0,05[mm] so với đường kính tiêu chuẩn, các lò xo hồi vị phải đủ tiêu chuẩn về lực đàn hồi.

- Ðối với những hư hỏng trên thì phải tiến hành sửa chữa hoặc thay mới chứ không thể điều chỉnh được. Các vòng làm kín, lò xo hồi vị nếu kiểm tra không đạt yêu cầu thì nên thay mới. Các piston, xylanh bị côn hoặc méo thì phải tiến hành gia công trở lại. Chú ý khi gia công khe hở giữa xilanh và piston không được vượt quá giá trị cho phép tối đa là (0,030 – 0,250) mm độ côn và méo của xy lanh bánh xe sau khi gia công cho phép tối đa là 0,5 [mm] độ bóng phải đạt Ñ9.

-Ðối với bầu trợ lực cần phải kiểm tra piston màng nếu có hiện tượng rạng rách thì phải thay thế để đảm bảo hiệu quả phanh.

4.3. Kiểm tra hệ thống ABS.

- Trước khi sửa chữa ABS, đầu tiên phải xác định xem hư hỏng là trong ABS hay là trong hệ thống phanh. Về cơ bản, do hệ thống ABS được trang bị chức năng dự phòng, nếu hư hỏng xảy ra trong ABS, ABS ECU dừng hoạt động của ABS ngay lập tức và chuyển sang hệ thống phanh thông thường.

- Do ABS có chức năng tự chuẩn đoán, đèn báo ABS bật sáng để báo cho người lái biết khi có hư hỏng xảy ra. Nên sử dụng giắc sữa chửa để xác định nguồn gốc của hư hỏng.

- Nếu hư hỏng xảy ra trong hệ thống phanh, đèn báo ABS sẽ không sang nên tiến hành những thao tác kiểm tra như sau.

Lực phanh không đủ.

- Kiểm tra dầu phanh rò rỉ từ các đường ống hay lọt khí.

- Kiểm tra xem độ rơ chân phanh có quá lớn không.

- Kiểm tra chiều dày má phanh và xem có dầu hay mở dính trên má phanh không.

- Kiểm tra trợ lực phanh xem có hư hỏng không.

- Kiểm tra xy lanh phanh chính xem có hư hỏng không.

Chỉ có một phanh hoạt động hay bó phanh.

- Kiểm tra má phanh mòn không đều hay tiếp xúc không đều.

- Kiểm tra xem xy lanh phanh chính có hỏng không.

- Kiểm tra sự điều chỉnh hay hồi vị kém của phanh tay.

- Kiểm tra xem van điều hòa lực phanh có hỏng không.

Chân phanh rung (khi ABS không hoạt động).

- Kiểm tra độ rơ đĩa phanh.

- Kiểm tra độ rơ moayơ bánh xe.

Kiểm tra khác.

- Kiểm tra góc đặt bánh xe.

- Kiểm tra các hư hỏng trong hệ thống treo.

- Kiểm tra lớp mòn không đều.

- Kiểm tra sự rơ lỏng của các thanh dẫn động lái.

Trước tiên tiến hành các bước kiểm tra trên. Chỉ sau khi chắc chắn rằng hư hỏng không xảy ra ở các hệ thống đó thì mới kiểm tra ABS.

Khi kiểm tra ABS cần chú ý những hiện tượng đặc biệt ở xe ABS. Mặc dù không phải là hỏng nhưng những hiện tượng đặc biệt sau có thể xảy ra ở xe có ABS.

● Trong quá trình kiểm tra ban đầu, một tiếng động làm việc có thể phát ra từ bộ chấp hành. Việc đó bình thường.

- Rung động và tiếng ồn làm việc từ thân xe và chân phanh sinh ra khi ABS hoạt động tuy nhiên nó báo rằng ABS hoạt động bình thường.

4.4 Kiểm tra hệ thống chuẩn đoán.

* Chức năng kiểm tra ban đầu:

Kiểm tra tiếng động làm việc của bộ chấp hành.

a) Nổ máy và lái xe với tốc độ lớn hơn 6 km/h.

b) Kiểm tra xem có nghe thấy tiếng động làm việc của bộ chấp hành không.