Đồ án tốt nghiệp môn học thiết kế thân mâm cặp ba chấu

NỘI DUNG ĐỒ ÁN

MỤC LỤC Đồ án tốt nghiệp môn học thiết kế thân mâm cặp ba chấu

MỤC LỤC.. 1

PHẦN MỞ ĐẦU.. 2

CHƯƠNG 1: TỔNG QUAN VỀ CHI TIẾT MÂM CẶP BA CHẤU.. 3

1.1. Phân tích chức năng và điều kiện làm việc của chi tiết3

1.2.Phân tích tính công nghệ trong kết cấu của chi tiết7

1.3. Xác định phương pháp chế tạo phôi và thiết kế bản vẽ chi tiết lồng phôi7

1.4. Xác định lượng dư gia công. 9

CHƯƠNG 2: TÍNH TOÁN, LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO MÂM CẶP BA CHẤU.. 10

2.1. Chọn phương án gia công cho các bề mặt10

2.2. Thứ tự các nguyên công. 10

- 3. Thiết kế quy trình công nghệ. 10

2.3.1. Nguyên công 1: Đúc phôi10

2.3.2. Nguyên công 2: Tiện mặt đầu. 10

2.3.3. Nguyên công 3: Tiện mặt còn lại, tiện lỗ Ø80. 13

2.3.4. Nguyên công 4: Tiện đường kính ngoài, tiện rãnh 25x50. 18

2.3.5. Nguyên công 5: Khoan, taro 3 lỗ M6 và 6 lỗ M10. 29

2.3.6. Nguyên công 6: Khoan, taro 1 lỗ M18 và 1 lỗ M10. 33

2.3.7. Nguyên công 7: Khoan khoét doa 3 lỗ Ø20. 39

2.3.8. Nguyên công 8: Phay 3 rãnh trượt47

2.3.9. Nguyên công 9: Kiểm tra độ vuông góc và độ đông tâm giữa các bề mặt57

CHƯƠNG 3: NGHIÊN CỨU TÍNH TOÁN THIẾT KẾ ĐỒ GÁ.. 58

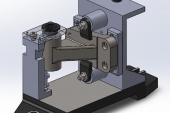

3.1. Thiết kế đồ gá gá đặt chi tiết cho nguyên công khoan 3 lỗ M6. 58

3.2. Chọn cơ cấu kẹp và cơ cấu sinh lực. 60

TÀI LIỆU THAM KHẢO.. 62

PHẦN MỞ ĐẦU

Ngành chế tạo máy đóng một vai trò cực kì quan trọng trong thời đại công nghiệp hóa hiện đại hóa ngày nay, nó góp phần sản xuất ra những thiết bị công cụ cho các ngành trong nền kinh tế quốc dân, những dây truyền sản xuất hiện đại và đang từng bước tự động hóa quá trình sản xuất. Người công nhân thay vì phải trực tiếp tham gia vào quá trình vận hành sản xuất thì hiện tại họ chỉ tham gia giám sát máy móc thiết bị làm việc. Vì vậy ngành cơ khí chế tạo máy có ý nghĩa hàng đầu nhằm nghiên cứu, thiết kế, vận dụng các phương pháp chế tạo, tổ chức và điều khiển quá trình sản xuất để tận dụng tối đa khả năng làm việc của máy móc, hạn chế sự tham gia của con người trong các công việc nguy hiểm và đạt được hiệu quả làm việc cao nhất.

Với đồ án tốt nghiệp được giao là “Nghiên cứu, tính toán và thiết kế quy trình công nghệ chế tạo thân mâm cặp ba chấu” em đã đưa ra phương pháp chế tạo nhằm đem lại hiệu quả làm việc và giảm bớt sức lao động của người công nhân trong sản xuất. Trong quá trình làm đồ án với sự hướng dẫn của cô giáo cùng sự giúp đỡ từ các bạn nên em đã hoàn thành đồ án tốt nghiệp được giao. Dù còn nhiều hạn chế về kinh nghiệm thực tế và kĩ thuật sản xuất nên đồ án không thể tránh khỏi những thiếu sót, em rất mong nhận được sự góp ý chỉ bảo của thầy cô và các bạn.

CHƯƠNG 1: TỔNG QUAN VỀ CHI TIẾT MÂM CẶP BA CHẤU

1.1. Phân tích chức năng và điều kiện làm việc của chi tiết

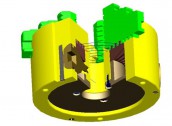

Hình 1.1. Mâm cặp ba chấu tự định tâm cho máy tiện

- Dựa vào bản vẽ chi tiết ta thấy thân mâm cặp ba chấu là chi tiết dạng hộp.

- Mâm cặp ba chấu tự định tâm có ba vấu ra vào đồng thời với nhau, vì thế nó đảm bảo tâm của phôi trùng với tâm của trục chính một cách nhanh chóng. Ba vấu cặp trượt trong rãnh dẫn hướng vào tâm của mâm cặp ba chấu, các vòng răng xoắn ở vấu cặp ăn khớp với răng xoắn của đĩa răng côn lớn. Phía sau của đĩa răng côn ăn khớp với bánh răng côn nhỏ. Khi tra chìa khoá mâm cặp vào ổ khoá (ở đầu của bánh răng nhỏ) và quay theo chiều kim đồng hồ hoặc ngược lại, các vấu cặp sẽ đồng thời tiến vào hoặc lùi xa khỏi tâm mâm cặp để kẹp

chặt hoặc nhả chi tiết gia công ra.

Hình 1.2. Cấu tạo mâm cặp ba chấu tự định tâm

- Mâm cặp ba chấu là chi tiết chính của mâm cặp, cơ sở để đảm bảo vị trí và sự tương quan đúng đắn cho tất cả các chi tiết: vấu cặp, đĩa răng côn có răng xoắn, bánh răng côn... khi làm việc phải đảm bảo tính tự định tâm cho chi tiết gia công khi gá đặt nên đòi hỏi gia công mâm cặp ba chấu với độ chính xác cao không những về mặt khích thước hình học mà còn về mặt cơ tính. Yêu cầu chính của mâm cặp ba chấu là đảm bảo độ đồng tâm.

Hình 1.3. Các chi tiết trong mâm cặp ba chấu tự định tâm

vBảng chú thích :

|

STT |

Tên Gọi |

|

1 |

Vít M6 |

|

2 |

Vít M10 |

|

3 |

Mặt bích |

|

4 |

Bánh răng côn nhỏ |

|

5 |

Bánh răng côn lớn |

|

6 |

Chấu cặp |

|

7 |

Thân mâm cặp |

- Ba rãnh để lắp vấu cặp cách đều nhau một góc 1200 và trục đối xứng của ba rãnh này phải phải cắt nhau tại một điểm nằm trên tâm của mâm cặp để khi nắp mâm cặp trục chính của mâm cặp sẽ phải trùng với trục chính của đầu máy. Khi gá đặt chi tiết các vấu cặp sẽ trượt trên các rãnh nên các rãnh phải có độ bóng cao, lắp ghép lỏng thì mâm cặp sẽ đảm bảo được tính tự định tâm cũng như khi lắp ghép của mâm cặp ba chấu.

- Ba lỗ M10 nằm trên đường tròn cách tâm của mâm cặp ba chấu là 97 mm, ba lỗ này lệch nhau góc 120o. Mâm cặp ba chấu được lắp với mặt bích và lắp với đầu máy nên yêu cầu khoan và tarô ba lỗ ren này với độ chính xác cao về vị trí (cách đều tâm mâm cặp ba chấu 97 mm và lệch nhau góc 120o)

- Ba lỗ M10 và ba lỗ M6 dùng để lắp ghép bánh răng côn, yêu cầu từng cặp đồng tâm và cách đều nhau góc 120o và trục chính của hệ lỗ giao nhau tại một điểm nằm trên trục của mâm cặp. Ba lỗ M6 dùng lắp bulông khống chế chuyển động dọc trục của bánh răng côn để duy trì sự ăn khớp với đĩa acsimét trong quá trình làm việc.

- Vật liệu sử dụng là thép C45, có bảng thành phần hóa học:

|

Mác thép |

C% min-max |

Si% min-max |

Mn% min-max |

P% min-max |

S% min-max |

Cr% min-max |

|

C45 |

0,42-0,50 |

0,15-0,35 |

0,50-0,80 |

0,025 |

0,025 |

0,20-0,40 |

- Đặc điểm cơ tính của thép C45:

|

Mác thép |

Giới hạn chảy (sch) |

Độ bền kéo (sb) |

Độ dãn dài tương đối (d5) |

Độ thắt tương đối (y) |

Độ dai va đập, kG (m/cm2) |

Độ cứng sau thường hóa (HB) |

Độ cứng sau ủ hoặc Ram cao (HB) |

|

|

kG/mm2 |

% |

|

||||||

|

Không nhỏ hơn |

||||||||

|

C45 |

36 |

61 |

16 |

40 |

5 |

≤ 229 |

≤ 197 |

|

1.2. Phân tích tính công nghệ trong kết cấu của chi tiết

- Từ bản vẽ chi tiết ta thấy:

+ Mâm cặp ba chấu được xếp vào loại chi tiết có độ phức tạp cao, đòi hỏi gia công với độ chính xác cao bởi khi làm việc chi tiết ở trạng thái (động) quay với tốc độ cao.

+ Về kết cấu của chi tiết tương đối hợp lý, nên việc đặt lực kẹp và việc thiết kế đồ gá không gặp nhiều khó khăn. Các bề mặt đều có thể gia công được trên các máy vạn năng tiện, phay.

+ Các bề mặt để làm chuẩn định vị khi gia công được đảm bảo về diện tích dễ chọn bề mặt chuẩn.

+ Chi tiết có 3 lỗ phải khoan trên mặt trụ làm tăng độ phức tạp cũng như thời gian gia công ở nguyên công này cần chọn thợ có tay nghề để gia công cũng như kiểm tra.

+ Các lỗ và rãnh đều cách nhau góc 1200 nên khi gia công đòi hỏi phải có đầu phân độ để chia các góc này.

* Các bề mặt cần gia công là:

- Gia công 2 mặt phẳng với độ bóng cao để làm chuẩn tinh cho các nguyên công sau.

- Gia công lỗ Ø80

- Gia công rãnh 25x50

- Khoan 6 lỗ M10, 3 lỗ M6

- Lật phôi, khoan lỗ M18, lỗ M10

- Gia công 3 rãnh

- Gia công 3 lỗ Ø20

1.3. Xác định phương pháp chế tạo phôi và thiết kế bản vẽ chi tiết lồng phôi

Xác định phương pháp chế tạo phôi

- Mâm cặp ba chấu được chế tạo bằng vật liệu là thép C45 với hình dáng và kết cấu không quá phức tạp, dễ dàng chế tạo phôi bằng phương pháp đúc.

- Đúc bằng khuôn kim loại thì lượng dư nhỏ, độ chính xác cao nhưng chi phí cho giá thành chế tạo khuôn cao nên chỉ phù hợp dạng sản xuất loạt lớn và khối, các chi tiết được chế tạo bởi những vật liệu đắt tiền.

- Đúc bằng mẫu chảy thì cho ta độ chính xác cao lượng dư gia công nhỏ nhưng thời gian để chế tạo phôi rất lâu do đó giá thành cao. Nên chỉ thích hợp cho những chi tiết có độ phức tạp cao mà các phương pháp khác không thực hiện được.

- Đúc bằng khuôn cát phương pháp này có thể dùng cho những chi tiết từ đơn giản đến phức tạp việc tạo khuân cũng như thời gian đúc ngắn nên giá thành sản phẩm rẻ.

- Với chi tiết mâm cặp ba chấu được chế tạo bằng thép C45, sản xuất loạt nhỏ nên ta chọn phương pháp đúc phôi bằng khuôn cát. Để chi tiết đúc có hình dạng giống như bản vẽ chi tiết, đầu tiên phải chế tạo lại chi tiết bằng mẫu gỗ, vật liệu phía ngoài khuôn bằng cát ướt. Quá trình làm khuôn được thực hiện như sau: Tạo phần dưới (khuôn cái) của khuôn bằng cách đưa mẫu gỗ vào để tạo khoảng không gian của chi tiết cần đúc. Phần trên của khuôn (khuôn đực). Cuối cùng thực hiện đúc.

- Phôi đúc xong cần đạt được độ chính xác cấp II. Sau khi đúc cần có nguyên công làm sạch và cắt bavia.

Hình 1.4. Thân mâm cặp ba chấu

1.4. Xác định lượng dư gia công

- Tra bảng lượng dư khuôn cát:

+ Kích thước Ø200 có lượng dư 4 mm

+ Kích thước Ø164 có lượng dư 3 mm

+ Kích thước Ø114 có lượng dư 3 mm

+ Kích thước Ø80 có lượng dư 3 mm

+ Hai mặt đầu có lượng dư 4 mm

CHƯƠNG 2: TÍNH TOÁN, LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO MÂM CẶP BA CHẤU

2.1. Chọn phương án gia công cho các bề mặt

- Yêu cầu kỹ thuật sau gia công khoảng cách hai mặt đáy là L = 71 mm, độ song song hai bề mặt này yêu cầu cao (nhỏ hơn hoặc bằng 0,01). Các bề mặt này ta chọn phương án là tiên thô sau đó tiện tinh, gá đặt trên mâm cặp ba chấu (chấu có thể đảo chiều thuận nghịch) tự định tâm trên máy tiện.

- Ba rãnh trượt, bề rộng rãnh yêu cầu độ chính xác cao, cấp độ bóng 1,25 nên ta chọn phương án gia công là phay trên máy phay đứng có mâm quay chia được góc 120o.

- Ba lỗ Ø20 ta sẽ khoan sau đó doa trên máy khoan đứng thân được gá trên đầu phân độ chia góc 120o.

- Các lỗ ren còn lại: 3 lỗ M6, 7 lỗ M10, 1 lỗ M18 ta tiến hành khoan sau đó tarô trên máy khoan cần 2A55.

2.2. Thứ tự các nguyên công

- Nguyên công 1: Đúc phôi

- Nguyên công 2: Tiện mặt đầu

- Nguyên công 3: Tiện mặt còn lại, tiện lỗ Ø80

- Nguyên công 4: Tiện đường kính ngoài, tiện rãnh 25x50

- Nguyên công 5: Khoan, taro 3 lỗ M6 và 6 lỗ M10

- Nguyên công 6: Khoan, taro 1 lỗ M18 và 1 lỗ M10

- Nguyên công 7: Khoan, khoét, doa 3 lỗ Ø20

- Nguyên công 8: Phay 3 rãnh trượt

- Nguyên công 9: Kiểm tra độ vuông góc và độ đông tâm giữa các bề mặt

2.3. Thiết kế quy trình công nghệ

2.3.1. Nguyên công 1: Đúc phôi

2.3.2. Nguyên công 2: Tiện mặt đầu

- Định vị: Mâm cặp ba chấu trái tự định tâm hạn chế 5 bậc tự do

- Kẹp chặt: Lực xiết vào tay đòn của chìa khoá qua bánh răng côn tới đĩa côn quay làm cho ba chấu trái tiến vào kẹp chặt chi tiết.

- Chọn máy tiện 1K62 với các thông số và khả năng công nghệ của máy:

+ Công suất động cơ: N = 10 KW

+ Hiệu suất máy: h = 0,75

+ Số cấp tốc độ: 23 cấp

+ Phạm vi tốc độ: 12,5 - 2000

+ Phạm vi bước tiến: dọc: 0,07 - 4,16

ngang: 0,035 - 2,08

- Dao cắt: Dao tiện vai đầu cong gắn mảnh hợp kim cứng T15K6

- Các bước gia công:

Bước 1: Tiện thô mặt đầu

- Chiều sâu cắt t = 2,5 mm

- Lượng chạy dao: theo bảng 5-11 sổ tay CNCTM tập 2, ta có: S = 0,8 - 1,3

ÞTheo thuyết minh máy chọn S = 1,3 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 340; x = 0; y = 0,45; m = 0

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 302 m/phút

- Số vòng quay trong 1 phút: n = = = 481 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 501 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 315 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 339; x = 1; y = 0,5; n = - 0,4

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 339 . 2,51 . 1,30,5 . 315-0,4 = 968 N

- Công suất cắt N = = = 5 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 2: Tiện tinh mặt đầu

- Chiều sâu cắt t = 1,5 mm

- Lượng chạy dao: theo bảng 5-14 sổ tay CNCTM tập 2, ta chọn: với bán kính đỉnh dao r = 1,2 mm và độ nhám bề mặt Rz = 80 thì S = 0,81 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 340; x = 0; y = 0,45; m = 0

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 374 m/phút

- Số vòng quay trong 1 phút: n = = = 595 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 631 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 396 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 339; x = 1; y = 0,5; n = - 0,4

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 200 . 2,51 . 0,810,5 . 396-0,4 = 411 N

- Công suất cắt N = = = 2,,66 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

2.3.3. Nguyên công 3: Tiện mặt còn lại, tiện lỗ Ø80

- Định vị: Mâm cặp ba chấu trái tự định tâm hạn chế 5 bậc tự do

- Kẹp chặt: Lực xiết vào tay đòn của chìa khoá qua bánh răng côn tới đĩa côn quay làm cho ba chấu trái tiến vào kẹp chặt chi tiết.

- Chọn máy tiện 1K62 với các thông số và khả năng công nghệ của máy:

+ Công suất động cơ: N = 10 KW

+ Hiệu suất máy: h = 0,75

+ Số cấp tốc độ (n): 23 cấp

+ Phạm vi tốc độ: 12,5 - 2000

+ Phạm vi bước tiến: dọc: 0,07 - 4,16

ngang: 0,035 - 2,08

- Dao cắt: Dao tiện vai đầu cong gắn mảnh hợp kim cứng T15K6, dao tiện lỗ gắn mảnh hợp kim cứng T15K6

- Các bước gia công:

Bước 1: tiện thô mặt còn lại

- Chiều sâu cắt t = 2,5 mm

- Lượng chạy dao: theo bảng 5-11 sổ tay CNCTM tập 2, ta có: S = 0,8 - 1,3

ÞTheo thuyết minh máy chọn S = 1,3 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 340; x = 0; y = 0,45; m = 0

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 302 m/phút

- Số vòng quay trong 1 phút: n = = = 481 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 501 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 315 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 339; x = 1; y = 0,5; n = - 0,4

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 200 . 2,51 . 1,30,5 . 315-0,4 = 968 N

- Công suất cắt N = = = 5 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 2: tiện tinh mặt còn lại

- Chiều sâu cắt t = 1,5 mm

- Lượng chạy dao: theo bảng 5-14 sổ tay CNCTM tập 2, ta chọn: với bán kính đỉnh dao r =1,2 mm và độ nhám Rz = 80 thì S = 0,81 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 340; x = 0; y = 0,45; m = 0

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 374 m/phút

- Số vòng quay trong 1 phút: n = = = 595 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 631 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 396 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 339; x = 1; y = 0,5; n = - 0,4

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 339 . 1,51 . 0,810,5 . 396-0,4 = 418 N

- Công suất cắt N = = = 2,7 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 3: tiện thô lỗ Ø80

- Chiều sâu cắt t = 2 mm

- Lượng chạy dao: theo bảng 5-12 sổ tay CNCTM tập 2, với t = 2mm ta có: S = 0,1 mm/vòng

ÞTheo thuyết minh máy chọn S = 0,1 mm/vòng

- Tốc độ cắt m/phút có tốc độ cắt gia công mặt trong lấy bằng tốc độ cắt gia công mặt ngoài nhân với hệ số điều chỉnh 0,9

Þ V = 302 . 0,9 = 272 m/phút

- Số vòng quay trong 1 phút: n = = = 433 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 400 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 251 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 300; x = 1; y = 0,75; n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 300 . 21 . 0,10,75 . 251-0,15 . 1 = 466 N

- Công suất cắt N = = = 2 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 4: Tiện tinh lỗ Ø80

- Chiều sâu cắt t = 1 mm

- Lượng chạy dao: theo bảng 5-19 sổ tay CNCTM tập 2, ta có: S = 0,06-0,12 mm/vòng

ÞTheo thuyết minh máy chọn S = 0,07 mm/vòng

- Tốc độ cắt m/phút có tốc độ cắt gia công mặt trong lấy bằng tốc độ cắt gia công mặt ngoài nhân với hệ số điều chỉnh 0,9

Þ V = 374 . 0,9 = 337 m/phút

- Số vòng quay trong 1 phút: n = = = 536 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 501 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 315 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 300; x = 1; y = 0,75; n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 300 . 11 . 0,070,75 . 315-0,15 . 1 = 172 N

- Công suất cắt N = = = 1 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

2.3.4. Nguyên công 4: Tiện đường kính ngoài, tiện rãnh 25x50

- Định vị: Mâm cặp ba chấu phải tự định tâm hạn chế là 5 bậc tự do

- Kẹp chặt: Mũi chống tâm

- Chọn máy tiện 1K62 với các thông số và khả năng công nghệ của máy:

+ Công suất động cơ: N = 10 KW

+ Hiệu suất máy: h = 0,75

+ Số cấp tốc độ (n): 23 cấp

+ Phạm vi tốc độ: 12,5 - 2000

+ Phạm vi bước tiến: dọc: 0,07 - 4,16

ngang: 0,035 - 2,08

- Dao cắt: Dao tiện vai đầu cong gắn mảnh hợp kim cứng T15K6, dao tiện mặt đầu, dao doa tiêu chuẩn.

- Các bước gia công:

Bước 1: Tiện thô đường kính ngoài Ø200

- Chiều sâu cắt t = 2,5 mm

- Lượng chạy dao: theo bảng 5-11 sổ tay CNCTM tập 2, ta có: S = 0,8 - 1,3

ÞTheo thuyết minh máy chọn S = 1 mm/vòng

- Tốc độ cắt mm/phút

Trong đó: theo bảng 1-1 Chế độ cắt gia công cơ khí, ta có: Cv = 292; x = 0,15; y = 0,3; m = 0,18

T = 45 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 128 mm/phút

- Số vòng quay trong 1 phút: n = = = 204 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 199 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 125 mm/phút

- Lực cắt: Pz = Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 11-1 Chế độ cắt gia công cơ khí, ta có: Cp = 300, x = 1, y = 0,75, n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Pz = Cpz . txpz . Sypz . Vnz . kpz = 300 . 2,51 . 10,75 . 125-0,15 = 364 N

- Công suất cắt N = = = 7,4 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 2: Tiện tinh đường kính ngoài Ø200

- Chiều sâu cắt t = 1,5 mm

- Lượng chạy dao: theo bảng 5-14 sổ tay CNCTM tập 2, ta chọn: với bán kính đỉnh dao r =1,2 mm thì S = 0,81 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 292; x = 0,3; y = 0,15; m = 0,18

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 128 m/phút

- Số vòng quay trong 1 phút: n = = = 204 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 199 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 125 mm/phút

- Lực cắt: Pz =10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 300, x = 1, y = 0,75, n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Pz = Cpz . txpz . Sypz . Vnz . kpz = 10 . 300 . 1,51 . 0,810,75 . 125-0,15 = 1862 N

- Công suất cắt N = = = 3,8 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 3: Tiện thô đường kính Ø164

- Chiều sâu cắt t = 2 mm

- Lượng chạy dao: theo bảng 5-12 sổ tay CNCTM tập 2, với t = 2mm ta có: S = 0,1-0,2 mm/vòng

ÞTheo thuyết minh máy chọn S = 0,1 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 292; x = 0,3; y = 0,15; m = 0,18

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 160 m/phút

Tốc độ cắt gia công mặt trong lấy bằng tốc độ cắt gia công mặt ngoài nhân với hệ số điều chỉnh 0,9 Þ V = 160 . 0,9 = 144 m/phút

- Số vòng quay trong 1 phút: n = = = 229 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 251 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 158 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 300; x = 1; y = 0,75; n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 300 . 21 . 0,10,75 . 158-0,15 . 1 = 499 N

- Công suất cắt N = = = 1,3 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 4: Tiện tinh đường kính Ø164

- Chiều sâu cắt t = 1 mm

- Lượng chạy dao: theo bảng 5-19 sổ tay CNCTM tập 2, với t = 1mm ta có: S = 0,06-0,12 mm/vòng

ÞTheo thuyết minh máy chọn S = 0,07 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 292; x = 0,3; y = 0,15; m = 0,18

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 208 m/phút

Tốc độ cắt gia công mặt trong lấy bằng tốc độ cắt gia công mặt ngoài nhân với hệ số điều chỉnh 0,9 Þ V = 208 . 0,9 = 187 m/phút

- Số vòng quay trong 1 phút: n = = = 298 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 316 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 199 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 300; x = 1; y = 0,75; n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 300 . 11 . 0,070,75 . 199-0,15 . 1 = 185 N

- Công suất cắt N = = = 0,6 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 5: Tiện thô đường kính Ø114

- Chiều sâu cắt t = 2 mm

- Lượng chạy dao: theo bảng 5-12 sổ tay CNCTM tập 2, với t = 2mm ta có: S = 0,1-0,2 mm/vòng

ÞTheo thuyết minh máy chọn S = 0,1 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 292; x = 0,3; y = 0,15; m = 0,18

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 160 m/phút

Tốc độ cắt gia công mặt trong lấy bằng tốc độ cắt gia công mặt ngoài nhân với hệ số điều chỉnh 0,9 Þ V = 160 . 0,9 = 144 m/phút

- Số vòng quay trong 1 phút: n = = = 229 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 251 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 158 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 300; x = 1; y = 0,75; n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 300 . 21 . 0,10,75 . 158-0,15 . 1 = 499 N

- Công suất cắt N = = = 1,3 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 6: Tiện tinh đường kính Ø114

- Chiều sâu cắt t = 1 mm

- Lượng chạy dao: theo bảng 5-19 sổ tay CNCTM tập 2, với t = 1mm ta có: S = 0,06-0,12 mm/vòng

ÞTheo thuyết minh máy chọn S = 0,07 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 5-17 sổ tay CNCTM tập 2, ta có: Cv = 292; x = 0,3; y = 0,15; m = 0,18

T = 60 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 208 m/phút

Tốc độ cắt gia công mặt trong lấy bằng tốc độ cắt gia công mặt ngoài nhân với hệ số điều chỉnh 0,9 Þ V = 208 . 0,9 = 187 m/phút

- Số vòng quay trong 1 phút: n = = = 298 vòng/phút

Þ Theo thuyết minh máy ta chọn: n = 316 vòng/phút

Þ Vận tốc thực khi cắt: V = = = 199 m/phút

- Lực cắt: Px = 10 . Cp . tx . Sy . Vn . kp

Trong đó: theo bảng 5-23 sổ tay CNCTM tập 2, ta có: Cp = 300; x = 1; y = 0,75; n = - 0,15

kp = kmp . kφ . kφp . kγp . kλp . kτp = 1

Þ Px = 10 . Cpx . txpx . Sypx . Vnx . kpx = 10 . 300 . 11 . 0,070,75 . 199-0,15 . 1 = 185 N

- Công suất cắt N = = = 0,6 KW < [N] = 10 KW

Þ Máy đảm bảo an toàn

Bước 7: Tiện thô rãnh 25x50

- Chiều sâu cắt t = 2 mm

- Lượng chạy dao: theo bảng 23-1 Chế độ cắt gia công cơ khí, ta có: S = 0,2-0,3 mm/vòng

ÞTheo thuyết minh máy chọn S = 0,3 mm/vòng

- Tốc độ cắt m/phút

Trong đó: theo bảng 1-1 Chế độ cắt gia công cơ khí, ta có: Cv = 292; x = 0,15; y = 0,3; m = 0,18

T = 45 phút: tuổi bền dao

kv = kmv . knv . kuv trong đó : kmv = 1, knv = 1, kuv =1 Þ kv =1

Þ V = = . 1 = 190 m/phút

- Số vòng quay trong 1 phút: n = = = 302 vòng/phút

Þ Theo thuyết minh máy ta chọn