Đồ án tốt nghiệp THIẾT KẾ, CHẾ TẠO MÁY PHAY CNC dạng phẳng lắp ghép bằng khung nhôm định hình

NỘI DUNG ĐỒ ÁN

Đồ án tốt nghiệp THIẾT KẾ, CHẾ TẠO MÁY PHAY CNC dạng phẳng lắp ghép bằng khung nhôm định hình

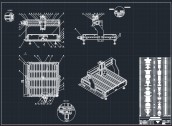

TÊN ĐỀ TÀI: THIẾT KẾ, CHẾ TẠO MÁY PHAY CNC

NỘI DUNG YÊU CẦU CỦA ĐỀ TÀI:

- Cơ khí:

+ Thiết kế và gia công bàn máy chính xác 1/100 mm.

+ Thiết kế và gia công khung máy chính xác 1/100mm.

+ Thiết kế trục X, Y, Z, vuông góc chính xác, cứng vững.

- Điện tử:

+ Thiết kế mạch điều khiển động cơ bước chịu dòng cao (6A)

+ Thiết kế mạch nguồn, mạch giao tiếp cổng LPT cách ly input và output

+ Thiết kế mạch điều khiển tốc độ và đảo chiều động cơ trục chính, mạch đóng ngắt máy bơm tưới nguội.

- Phần mềm:

+Phần mềm MACH3.

- Mục tiêu đề tài:

+ Hệ thống chạy ổn định không xảy ra lỗi

+ Phay được nhôm và thép.

+ Chạy nhanh, chính xác tọa độ và năng suất cao

MỤC LỤC

LỜI NÓI ĐẦU.. 3

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN.. 4

NHẬN XÉT CỦA HỘI ĐỒNG CHẤM ĐỒ ÁN.. 5

CHƯƠNG I: TỔNG QUAN VỀ CNC. 7

1.1 Khái niệm:7

1.2 Phân loại:8

1.3 Ưu điểm cơ bản của máy CNC:8

CHƯƠNG II: CÁC PHƯƠNG ÁN XÂY DỰNG MÔ HÌNH MÁY CNC. 9

2.1 Chọn cơ cấu dẫn động.9

2.1.1 Động cơ dẫn động cho các trục.9

2.1.2 Tính toán chọn động cơ. 11

2.2 Lựa chọn phương án di chuyển giữ các trục. 12

2.2.1 Phương án phôi cố định:12

2.2.2 Phương án phôi di chuyển trên trục X, trục chính (mang dao) di chuyển theo trục Y và Z.12

KẾT LUẬN:13

2.3 Lựa chọn cơ cấu truyền động. 13

KẾT LUẬN:14

2.4 Lựa chọn động cơ tưới nguội:14

CHƯƠNG III: KẾT CẤU VÀ PHƯƠNG PHÁP GIA CÔNG CÁC CHI TIẾT CỦA MÁY CNC ROUTER 3 TRỤC. 15

Trục chính:15

Trục Z:16

Trục Y:17

Trục X:18

Đế máy:19

CHƯƠNG IV: THIẾT KẾ MẠCH VÀ PHƯƠNG ÁN GIAO TIẾP. 21

4.1 PHƯƠNG ÁN GIAO TIẾP:21

4.1.1 Cổng nối tiếp (serial Port hay COM port):21

4.1.2 Giao tiếp qua Slot Card:21

4.1.3 Cổng USB:22

4.2 Mạch điều khiển Mach3 usb. 22

4.3 Mạch Driver và công suất động cơ bước:23

4.4 Cài đặt biến tần BEST với động cơ trục chính:24

4.5 Nối dây biến tần BEST với Mach3 :24

4.6 Nguồn tổ ông:25

CHƯƠNG V: CHƯƠNG TRÌNH ĐIỀU KHIỂN.. 26

5.1 GIỚI THIỆU VỀ PHẦN MỀM MACH3. 26

5.1.1.Tính năng cơ bản và chức năng cung cấp bởi Mach3:26

5.1.2 Vấn đề cần giải quyết khi áp dụng vào thực tế:26

5.2 CÁCH XÁC LẬP THÔNG SỐ TRONG PHẦN MỀM MACH3. 26

5.2.1.Xác lập các chân vào ra của cổng máy in cho phù hợp với mạch điều khiển.26

5.2.2 Xác lập đơn vị đo của motor tuning:33

5.2.4.Các nút cơ bản và thông dụng trên giao diện của Mach 3.34

5.2.3 Xác lập thông số cho các trục.36

5.3 CÁC CHỨC NĂNG CỦA PHẦN MỀM MACH3. 39

5.3.1Chạy một file Gcode. 39

5.3.2 Nhập một đoạn G-code bằng tay. 39

VI. HƯỚNG DẪN CƠ BẢN SỬ DỤNG MASTER CAM X6. 40

Chương VII: HƯỚNG DẪN BẢO DƯỠNG.. 49

7.1 Vị trí đặt máy. 49

7.2 Làm vệ sinh cho máy. 49

Chương VIII: KẾT LUẬN.. 50

8.1Kết quả đạt được:50

8.2Hướng phát triển của đề tài:50

TÀI LIỆU THAM KHẢO.. 50

LỜI CẢM ƠN.. 51

CHƯƠNG I: TỔNG QUAN VỀ CNC

1.1 Khái niệm:

CNC (computer numerical control) là một dạng máy NC điều khiển tự động có sự trợ giúp của máy tính, mà trong đó các bộ phận được lập tình để hoạt động theo các chuỗi sự kiện mà người dùng thiết lập để tạo ra được sản phẩm có hình dạng và kích thước theo yêu cầu.

1.2 Phân loại:

Các máy CNC có thể phần chia theo loại và theo hệ thống điều khiển:

- Theo loại máy cũng tương tự như các máy công cụ truyền thống, chia ra các loại như máy khoan CNC, máy phay CNC, máy tiện CNC…và các trung tâm gia công CNC. Các trung tâm CNC có khả năng thực hiện gia công nhiều loại bề mặt và sử dụng nhiều loại dụng cụ khác nhau.

- Phân chia theo hệ điều khiển có thể phân ra các loại:

+ Các máy điều khiển điểm tới điểm.

+ Ví dụ như máy khoan, khoét, máy hàn điểm, máy đột, dập…

+ Các máy điều khiển đoạn thẳng: đó là các máy có khả năng gia công trong qua trình thực hiện dịch chuyển theo các trục.

+ Các máy điều khiển đường: bao gồm các máy

- Máy 2D

- Máy 3D

- Điều khiển 2D1/2

- Điều khiển 4D, 5D

1.3 Ưu điểm cơ bản của máy CNC:

- So với các máy điều khiển công cụ bằng tay, sản phẩm từ máy CNC không phụ thuộc vào tay nghề của người gia công mà phụ thuộc vào nội dung, chương trình được đưa vào máy. Người gia công chủ yếu theo dõi kiểm tra các chức năng hoạt động của máy.

- Độ chính xác làm việc cao. Thông thường các máy CNC có độ chính xác máy là 0.001mm do đó có thể đạt được độ chính xác cao hơn.

Tốc độ cắt cao. Nhờ cấu trúc cơ khí bền chắc của máy. Những vật liệu cắt hiện đại như kim loại cứng hay gốm oxit có thể sử dụng tốt hơn.

CHƯƠNG II: CÁC PHƯƠNG ÁN XÂY DỰNG MÔ HÌNH MÁY CNC

2.1 Chọn cơ cấu dẫn động.

2.1.1 Động cơ dẫn động cho các trục.

Động cơ bước (stepping motor)

Ưu điểm:

Không chổi than: Hiệu suất cao. Nhờ được kích nam châm vĩnh cửu nên giảm tổn hao đồng và sắt, đồng thời giảm thời gian tổn hao năng lượng. Có thể tăng hoặc giảm tốc trong thời gian ngắn. Tiết kiệm chi phí bảo trì (thay thế chổi than và vành trượt). Độ bền động cơ cao hơn.

Tạo được mômen giữ: Một vấn đề khó trong điều khiển là điều khiển động cơ ở tốc độ thấp mà vẫn giữ được mômen tải lớn. Động cơ bước là thiết bị làm việc tốt trong vùng tốc độ nhỏ. Nó có thể giữ được mômen thậm chí cả vị trí nhờ vào tác dụng hãm lại của từ trường rotor.

Điều khiển vị trí theo vòng hở:Một lợi thế rất lớn của động cơ bước là ta có thể điều chỉnh vị trí quay của roto theo ý muốn mà không cần đến phản hồi vị trí như các động cơ khác, không phải dùng đến encoder hay máy phát tốc (khác với servo).

Độc lập với tải: Với các loại động cơ khác, đặc tính của tải rất ảnh hưởng tới chất lượng điều khiển. Với động cơ bước, tốc độ quay của rotor không phụ thuộc vào tải (khi vẫn nằm trong vùng momen có thể kéo được). Khi momen tải quá lớn gây ra hiện tượng trượt, do đó không thể kiểm soát được góc quay.

Nhược điểm: phạm vi ứng dụng là ở lĩnh vực công suất nhỏ và trung bình, hiệu suất thấp hơn các loại động cơ khác.

Phân loại: Động cơ bước cơ bản được chia theo cực và nam châm:

1: Động cơ nam châm vĩnh cửu

2: Động cơ lai

3: Động cơ đơn cực

4: Động cơ lưỡng cực

Các loại trên có thể giao nhau tùy mục đích sử dụng.

So sánh giữa các loại:

So sánh động cơ đơn cực và lưỡng cực:

Động cơ loại lưỡng cực sẽ có moment sinh ra nhiều hơn 30% so với loại đơn cực có cùng kích thước. Tuy nhiên động cơ loại lưỡng cực lại có mạch điều khiển phức tạp hơn so với loại đơn cực.

So sánh động cơ lai và động cơ nam châm vĩnh cửu:

Step size:

Nam châm vĩnh cửu: (3,6 - > 7,5) độ

Lai: (0.9 - > 3.6) độ

Và để có độ phân giải nhỏ hơn, chúng ta có thể sử dụng thêm hộp giảm tốc.

Moment:

Moment là một trong những vấn đề quan trọng khi lựa chọn động cơ bước.

- Moment giữ: là moment cần thiết để xoay trục động cơ khi cuộn dây được cấp điện.

- Moment kéo: là moment sinh ra khi động cơ xoay ở vận tốc ổn định, moment này chống lại khả năng tăng tốc của động cơ mà không bị trượt bước.

- Moment kéo ra: moment này có thể làm cho động cơ di chuyển khi đang động cơ đang hoạt động.

- Moment chốt: là moment đòi hỏi để xoay động cơ khi cuộn dây động cơ không cấp điện.

Động cơ một chiều (DC motor)

Ưu điểm: momen xoắn lớn, giá thành rẻ.

Nhược điểm: đáp ứng chậm, trong khi mạch điều khiển vị trí và vận tốc lại phức tạp.

Động cơ AC SERVO

Ưu điểm: momen xoắn lớn, tốc độ đáp ứng nhanh, độ chính xác cao.

Nhược điểm: driver phức tạp, giá thành cao.

Kết luận:

Ta chọn động cơ bước lưỡng cực làm động cơ dẫn động cho các trục toạ độ.

Các thông số:

Động cơ bước

+ Điện áp định mức: 6VDC

+ Điện áp làm việc: 12VDC

+ Dòng trung bình: 2A ,3.5A

+ Gốc bước: 1.8 deg/step đối với trục X, Y, Z.

Chọn động cơ DC dẫn động cho trục chính mang dao phay:

+ Điện áp làm việc: 12VDC

+ Dòng trung bình: 24A

+ Tốc độ quay: 24000v/ph

+ Công suất: 2,2kw

2.1.2 Tính toán chọn động cơ

2.1.2.1 Độ phân giải của động cơ bước

BLU = (1/S).(D1/D2).T = 0,0125 mm/bước

Ɵ = (360.BLU)/T = 0.9֯

Độ phân giải của động cơ bước bằng 4 lần động phân giải trục vitme bằng 3,6֯

2.1.2.2 Số vòng quay của động cơ cần thiết N (vòng/phút)

Theo thông số của nhà sản xuất tốc độ tối đa ở môi trường lý tưởng nó có thể đạt được là 2000-3000 RPM (vòng/phút)

2.1.2.3 Moment quán tính tổng cộng lên các trục JT (kg.m2)

* Quán tính của trục vitme:

JB =(π/32). (φ.LB.(DB)4) = (π/32).( 7,9.103.937.10-3.(16.10-3)4) = 4,76.10-5 (kg.m2)

* Quán tính của bàn và tải:

Jt = m.(PB.10-3/2π) = 40 . (5.10-3/2π) = 0,032 (kg.m2)

* Quán tính tổng cộng:

JT = 0,016 (kg.m2)

2.1.2.4 Moment xoắn tổng cộng lên các trục TM (N.m)

* Lực tác dụng lên chiều chuyển động:

F = M.9,8 = 392 N

* Moment tải chuyển đổi về trục động cơ:

TM = (F.PB/2π.ղ) + (µ.F0.PB/2π) = (392.5.10-3/2π.0,9) + (0,005.130,66.5.10-3/2π) = 0,35 N.m

2.1.2.5 Tính công suất làm việc P (Kw)

P = M.N/9,55 = 0,35.600/9,55 = 21,98 Kw

2.1.2.6 Kết luận chọn động cơ bước phù hợp

Như vậy ta chọn động cơ bước với moment xoắn là 1.5 N.m

2.2 Lựa chọn phương án di chuyển giữ các trục

2.2.1 Phương án phôi cố định:

Trục X chuyển động trên bệ máy, trục Y chuyển động trên trục X, trục Z chuyển đông trên trục Y.

Đặc điểm:

Để trục X có thể trượt được trên bệ đỡ vừa nâng được các trục Y, Z thì nó thường phải có kết cấu vững chắc và có các thanh rằng ngang để toàn bộ phần trượt X không bị vênh, xộc xệch khi di chuyển, đồng thời hai bệ đỡ thanh ray hai bên phải đủ độ cứng vững, để khi gia công chi tiết không bị rung, rơ, đảm bảo trượt ổn định và không sai số.

Trục Y trượt trên trục X có gắn các thanh trượt, cơ cấu truyền động, động cơ…tất cả các bộ phận này chuyển động cùng với trục X.

Trục Z trượt trên trục Y nên trên bộ phận trượt trục Y có các thanh trượt, động cơ, cơ cấu truyền động cho trục Z.

Trên bệ đỡ có bàn gá phôi, các thanh trượt trục Y…

Ưu điểm: có tính đa năng, không gian làm việc lớn, có thể thiết kế cải tiến thêm trục A đặt cố định trên bệ máy để có thể tiện phay kết hợp, do đó có thể nâng cấp lên thành một trung tâm CNC nhiều trục, nhiều tính năng.

Nhược điểm: chi phí chế tạo máy cao do đòi hỏi độ cứng vững của các trục di động. thiết kế lắp ráp khó khăn.

2.2.2 Phương án phôi di chuyển trên trục X, trục chính (mang dao) di chuyển theo trục Y và Z.

Đặc điểm:

Phần cố định bao gồm khung máy hay bệ đỡ, các trục trượt, động cơ và cơ cấu truyền động của trục X và Y gắn cố định với khung máy.

Trục X và Y đều trượt trên các thanh trượt gắn cố định ở khung, trục Z trượt trên trục Y nên trục Y có gắn các thanh trượt, động cơ và cơ cấu truyền động của trục Z.

Ưu điểm là cấu tạo máy đơn giản hơn, gia công lắp ghép các chi tiết của máy dễ dàng hơn, độ cứng vững cao hơn so với loại máy Router trên.

Nhược điểm: không gian làm việc bị giới hạn, nhỏ hơn so với loại Router cùng kích thước, không lắp cố định được trục A trên đế máy mà phải lắp trên bàn gá di động của trục X và do đó bàn gá phải đủ độ dày, kéo theo các chi tiết khác như thanh trượt, con trượt… phải đủ lớn để đảm bảo độ cứng vững khi gia công chi tiết có chuyển động quay quanh trục và sinh ra tải trọng va đập.

KẾT LUẬN:

Với mục đích sử dụng mô hình thí nghiệm, giảng dạy nên nhóm chọn phương án phôi cố định. Trục chính di chuyển tịnh tiến theo các phương X, Y và Z

2.3 Lựa chọn cơ cấu truyền động

A, vít me đai ốc thường:

Vít me được gắn đồng trục với động cơ thông qua khớp nối mền, khi động cơ quay, vít me quay. Động cơ và vít me gắn cố định làm cho đai ốc di chuyển dọc trục vít me. Đai ốc thì được gắn chặt vào bộ phận cần chuyển động, (trục X Y Z) tốc độ di chuyển phụ thuộc vào tốc độ động cơ và bước ren của trục vít, một vòng quay của động cơ sẽ làm cho đai ốc dịch chuyển một đoạn bằng bước ren của truc vít, vì vậy tốc độ di chuyển của bộ phận trượt ở phương án này là chậm và có độ chính xác khi chuyển động không cao vì có độ rơ của đai ốc. Dùng động cơ có bước góc càng nhỏ thì độ chính xác di chuyển càng cao.

Một số ưu điểm khác là tạo ra lực đẩy lớn khi gia công chi tiết. phương án này dùng trong các máy công nghiệp gia công các loại vật liệu cứng có kích thước lớn…

B: Vít me đai ốc bi:

Đây là dạng vít me đai ốc thay vì ma sát trượt thông thường thì đây là tiếp xúc giữa vít me và đai ốc thông qua các viên bi được chuyển thành ma sát lăn. Điều này đem đến một ưu điểm lớn: chỉ cần một lực quay rất nhỏ đã có thể làm cho đai ốc chuyển động.

Độ chính xác di chuyển cao do không có độ rơ giữa vít me và đai ốc.

C: Phương án dùng đai:

Hai đầu của đai được đặt vừa vào hai puli có cùng kích thước răng với đai. Một cái bắt chặt vào trục động cơ, cái còn lại bắt chặt vào trục quay tự do ở phía dọc theo chiều của trục được dẫn động. Một phần của đai được gắn chặt với bộ phận của phần trượt. Khi động cơ quay toàn bộ đai dịch chuyển và kéo theo các bộ phận đó di chuyển.

Tốc độ di chuyển phụ thuộc vào tốc độ động cơ và đường kính của puli. Một vòng của trục động cơ sẽ làm bộ phận trượt di chuyển một đoạn bằng với chu vi của puli (thường là 20-30mm). Rõ ràng phương án này tốc độ di chuyển nhanh hơn rất nhiều nhưng đổi lại, độ chính xác di chuyển sẽ thấp có thể có những sai lệch khi gia công và không chịu được rung do lực cắt sinh ra, lực đẩy nhỏ nên khi gặp tải lớn sẽ bị trượt bước hoặc giãn đai.

KẾT LUẬN:

Chọn phương án gá phôi cố định dùng vít me đai ốc bi làm cơ cấu truyền chuyển động cho các trục. nhóm quyết định chọn phương án này vì thiết kế cơ khí đơn giản, hệ thống cứng vững hơn, đảm bảo được các yêu cầu một máy CNC ở mức độ mô hình ứng dụng học tập.

2.4 Lựa chọn động cơ tưới nguội:

Điện áp: 12V/24V DC

Lưu lượng: 12L/PHÚT

Đường kính: 38MM

Ống đường kính: 16MM

Dây chiều dài: 3M

Động cơ Đua Tốc Độ: 8500r/PHÚT

Chất liệu: Thép Không gỉ

1. DIESEL bơm hoạt động bởi DC12v/24 V.

2. Động cơ là cách nhiệt.

3. Khi hoạt động, đầu tiên nên đưa sạch DIESEL bơm giữa DIESEL xô, không cho phép trống tải aperation.

4. Chú ý đến khả năng chịu tải của bình khi bơm là chạy, không vượt quá khả năng chịu tải dòng.

5. Bơm là nghiêm cấm bơm xăng, bia rượu và các chất lỏng dễ cháy.

6. Bơm chủ yếu khói dầu diesel, tốc độ dòng chảy: 12L/PHÚT.

7. Bên ngoài đường kính 38mm.

8. Tinh Dầu tối đa-ra đường kính là 16mm.

9. Dầu ổ cắm vòi là Tự cung cấp.

10. Áp lực đầu: 2.5M, quá trình hấp thụ: 1.5M.

Nhận xét: không làm thay đổi anode và cathode của pin kẹp.

CHƯƠNG V: CHƯƠNG TRÌNH ĐIỀU KHIỂN

5.1 GIỚI THIỆU VỀ PHẦN MỀM MACH3

Mach3 là phần mềm của hãng ArtSoft, ban đầu được thiết kế dành cho những người chế tạo máy cnc tại nhà theo sở thích nhưng đã nhanh chóng trở thành phần mềm điều khiển linh hoạt trong công nghiệp.

5.1.1.Tính năng cơ bản và chức năng cung cấp bởi Mach3:

* Chuyển đổi một PC tiêu chuẩn thành một máy CNC đầy đủ tính năng, 6 trục điều khiển CNC

* Cho phép trực tiếp nhập khẩu DXF, BMP, JPG, và các file HPGL qua LazyCam

* Visual Gcode hiển thị

* Tạo ra Gcode qua LazyCam hoặc Wizards

* Hoàn toàn tùy chỉnh giao diện

* Tùy biến M-code và Macros bằng cách sử dụng VBScript

5.1.2 Vấn đề cần giải quyết khi áp dụng vào thực tế:

- Dùng tín hiệu Step/Dir thích hợp với hệ thống dùng Step Motor.

- Mach3 điều khiển theo dạng vòng hở nên khi ứng dụng trong các hệ thống đòi hỏi độ chính xác cao thì lại phải thiết kế theo dạng vòng kín.

* Ưu điểm của Mach3 là chức năng của nó đa dạng, giao diện đẹp và dễ sử dụng.Mô phỏng quá trình làm việc rất rõ ràng. Khai báo các thông số của hệ thống dễ dàng.Lập trình theo hướng mở rộng liên kết với các Script VB. Tùy quan niệm từng người, riêng nhóm thấy Mach3 có lợi thế tiết kiệm được chi phí đáng kể (Nếu giải quyết được 3 vấn đề trên thì Mach3 là l lựa chọn tốt cho các dạng CNC tự chế, lên đời máy CNC).

5.2 CÁCH XÁC LẬP THÔNG SỐ TRONG PHẦN MỀM MACH3

5.2.1.Xác lập các chân vào ra của cổng máy in cho phù hợp với mạch điều khiển.

Tab port setup and axis seletion: để lựa chọn cổng điều khiển của máy tính, trong trường hợp điều khiển bằng cổng DB25 thì sẽ là port 1. Ta xác lập như trong hình sau đó lựa chọn apply để chuyển sang tab bên cạnh.

-Tab motor outputs: để xác lập các chân đầu ra của máy tính ở cổng DB25. Các chân đầu ra này sẽ là các tín hiệu cấp cho mạch giao tiếp và xuống mạch động cơ để điều khiển các trục động cơ. Ta cũng xác lập giống trong hình.

Hàng đầu tiên là xác lập các thông số cho trục X:

*Click 1 lần vào cột Enabled của trục X thì sẽ thay đổi trạng thái dấu phẩy xanh thành dấu nhân đỏ. Dấu phẩy xanh chính là lựa chọn để cho trục X làm việc. Còn dấu nhân đỏ là khong cho trục X làm việc.

*Cột thứ 2 (step pin#) là chân điều khiển xung cấp cho trục X. Theo mạch thiết kế thì chân này là chân số 2, nếu mạch thiết kế khác thì chỉ cần click vào đó rồi thay đổi số là được.

*Cột thứ 3(dir pin#) là chân điều khiển cho mạch động cơ đảo chiều, muốn thay đổi thứ tự chân cũng click vào đó và gõ chân số 6 vào.

*Cột thứ 4 (dir lowactive): cột này để xác định chiều + hoặc – của các trục theo mong muốn. Khi click lựa chọn trục này thì lúc đó chiều quay của động cơ sẽ thay đổi khi ta điều khiển cho máy chạy theo chiều + hay – của trục tọa độ. Ban đầu thử ta xác lập giống trong hình vẽ rồi tí nữa cho động cơ chạy thử theo chiều + xem động cơ quay theo chiều nào, sau đó lại vào xác lập lại rồi tiếp tục cho động cơ chạy theo chiều +, ta sẽ thấy động cơ chạy theo chiều ngược lại.

Như vậy chân này rất quan trọng để khi lắp động cơ vào máy ta sẽ chọn được chiều phù hợp cho trục X và trục Y.

*Cột thứ 5 (Step lowactive): cột này để xác định trạng thái tác động của chân cấp xung cho mạch điều khiển. Nếu xung điều khiển step là xung âm thì lựa chọn dấu phẩy, còn xung + thì lựa chọn dấu nhân.

*Cột thứ 6 (step port): cột này để xác lập xem chân điều khiển step thuộc port nào. Vì ta điều khiển bằng cổng máy in DB25 nên kí hiệu của nó là port 1. Ban đầu phần mềm sẽ để chế độ mặc định là 0, ta click vào đó rồi gõ số 1 vào ô rồi enter.

*Cột thứ 7 (dir port): cũng tương tự như cột step port. Chân này cũng điều khển từ port 1.

*Các hàng của trục Y, Z cũng làm tương tự trục X theo hình vẽ. Vì máy chỉ có 3 trục nên chỉ xác lập 3 trục. Nếu có nhiều trục thì ở cột đầu ta chọn thêm các trục A, B, C rồi làm tương tự như trục X.

*Hàng cuối cùng (spindle): là hàng xác lập chân điều khiển spindle có nhiều chế độ để điều khiển spindle (điều khiển PWM, điều khiển bằng động cơ bước, và điều khiển đóng mở relay). Trong mạch giao tiếp sử dụng phương pháp đóng mở relay nên hàng spindle này không cần xác lập gì cả.

*Sau khi xác lập hết thông số trong tab này thì click apply để save lại.

*Lưu ý nếu ta không click apply mà chuyển ngay sang tab khác thì các thong số vừa rồi sẽ không được lưu lại mà sẽ quay về trạng thái trước xác lập.

-Tab motor input: để xác lập các tín hiệu đầu vào cho máy tính, khi máy tính nhận được các tín hiệu từ bên ngoài vào lúc đó phần mềm sẽ phân tích và xử lý xem đó là gì sau đó sẽ xuất tín hiệu để điều khiển. phần mềm mach là một phần mềm mạnh có nhiều chế độ điều khiển và có khả năng điều khiển bằng nhiều cổng nên sẽ có rất nhiều tín hiệu đầu vào điều khiển. nhưng máy 3 trục là máy đơn giản với lại điều khiển bằng port DB25 có số chân đầu vào hạn chế nên ta chỉ điều khiển vài tín hiệu cơ bản thôi.

*Trong mạch của nhóm có 4 tín hiệu đầu vào. Đó là tín hiệu X limit, Y limit, Z limit, Estop để dừng máy khẩn cấp khi gặp sự cố. Trên mạch giao tiếp sẽ mắc vào jack này một nút bấm thường mở, khi bấm nút bấm đó thì chương trình đang chạy sẽ dùng lại đột ngột. Còn tín hiệu X limit, Y limit, Z limit là các tín hiệu dừng máy khi chạy quá giới hạn các trục, ta xác lập thông số của estop như hình vẽ.

- Tab output signals: để xác định các tín hiệu điều khiển. Trong tab này có thể điều khiển spindle, điều khiển động cơ bơm dung dịch làm mát …

- Trong tab này ta chỉ quan tâm đến tín hiệu Enable 1, enable 2, enable là 3 tín hiệu điều khiển cho phép và không cho phép mạch động cơ hoạt động. tín hiệu này sẽ giúp cho động cơ bước được nghỉ trong trường hợp ta dừng máy hoặc khi chưa tắt nguồn điện. và một tín hiệu output #2 để dùng điểu khiển relay spindle.

- Như đã nói phần mềm mach có thể điều khiển được rất nhiều chân nhưng vì máy 3 trục đơn giản và do hạn chế bởi cổng DB25 nên ta chỉ sử dụng điều khiển những tín hiệu cơ bản.

Ta xác lập giống như hình sau

- Tab encoder/ MPG’s: tab này để xác lập các thong số khi ta dùng bộ điều khiển DC servo nên trong trường hợp này ta không quan tâm đến nó.

- Tab spindle setup: dùng để xác định các thông số và phương pháp điều khiển spindle. Như đã nói trong bộ điều khiển này ta sẽ điều khiển tín hiệu relay của spindle.

Trong tab này ta quan tâm mục relay control ta lựa chọn giống trong hình. Với tín hiệu điều khiển relay là tín hiệu output #2 như đã xác lập trong tab output signal là chân 17. Tín hiệu này chỉ có chức năng bật spindle khi chạy chương trình và tắt hết chương trình. Spindle sẽ được nối tiếp vào điểm relay.

5.2.2 Xác lập đơn vị đo của motor tuning:

Sau đó xuất hiệ một cảnh báo, ta chọ OK

Chọn đơn vị mm rồi OK

5.2.4.Các nút cơ bản và thông dụng trên giao diện của Mach 3.

Cycle Start

Feed Hold (SPC): là nút tạm dung chương trình. Khi muốn nghỉ một lúc hay muốn dung máy tạm thời ta click vào nút này lập tức chương trình sẽ dừng lại. và muốn máy chạy tiếp thì click vào nút Cycle Start. lúc này chương trình sẽ chạy nối tiếp lệnh dang dở.

Stop < Alt S>: là nút dừng chương trình. Lựa chọn này sẽ làm cho chương trình dừng lại, giống nút giữ lại nhưng nếu ta lại cho chương trình chạy tiếp bằng cách click vào Cycle Start thì chương trình sẽ bỏ đi đoạn dòng lệnh đang chạy dở để đến dòng tiếp theo. Như vậy có sự sai lệch. Khi dừng bằng nút này thì không chạy lại được.

- Cycle Start: là nút khỏi động điều khiển và ngừng điều khiển. khi nút Cycle Start được chọn thì ta mới bắt đầu điều khiển được. Đồng thời mạch động cơ bắt đầu hoạt động.

- Các nút Zero X, Zero Y, Zero Z, để đưa tọa độ máy về gốc 0,0,0. Các ô bên cạnh để hiển thị đầu dao khi di chuyển.

- Các ô Scale tương ứng với các trục để ta xác định tỉ lệ chạy. Ban đầu nếu chạy đúng tỉ lệ thì máy sẽ mặc định là tỉ lệ lên 1. Nếu muốn chạy tỉ lệ lớn hơn thì ta click vào đó sau đó gõ tỉ lệ khác rồi Enter. Lúc đó tỉ lệ sẽ thay đổi.

- Nút Edit G-code: để sửa mã G-code.

- Recent File: mở những file G-code đã chạy gần đây.

- Load G-code để mở file Gcode.

- Set next line: lực chọn dòng lệnh thứ? trong file G-code. Ta gõ dòng cần chạy và enter.

- Run from here: bắt đầu chạy máy từ dòng thứ? mà ta chọn set next line.

- Rewind Ctrl W: để quay về dòng lênh đầu tiên của file gcode. Dùng trong trường hợp nếu ta đang chạy dở mà muốn quay lại từ đầu.

- Singal BLK Alt N: lựa chọn này sẽ điều khiển cho máy chạy từng dòng G-code một. khi lựa chọn chức năng này thì biểu tượng màu bên cạnh sẽ chuyển dần sang màu vàng. Lúc đó ứng với mỗi lần click vào Cycle Start máy chỉ chạy hết dòng code hiện tại rồi dừng lại. muốn chạy tiếp thì ta phải Cycle Start. còn khi ta không lựa chọn chức năng này thì máy sẽ chạy các dòng G-code từ trên xuống dưới một cách liên tục.

- Reverse Run: chức năng chạy ngược mã G-code khi ta tạm dừng chương trình. Khi đó máy sẽ chạy ngược lại.

- Offline: chạy mô phỏng, không truyền tín hiệu điều khiển xuống driver động cơ.

- Ref All Home: set góc tọa độ. Khi nhấn nút này, máy sẽ set vị trí hiện tại của dao là góc tọa độ (0,0,0).

- Goto Z: đưa dao về góc tọa độ. Máy sẽ đưa trục X và Y ở vị trí bất kì về góc tọa độ trước, Z sau.

- Khung Feed Rate để chỉnh tốc độ ăn phôi.

* MDI Alt2: là viết chương trình bằng phương pháp thủ công.

* ToolPath Alt4: là thiết lập đường chạy dao.

* Offset Alt5: set dao trên máy CNC.

* Settings Alt6: cho phép ta cài đặt tham số cho máy, phần cài đặt này do nhà sản xuất.

* Diagnostics Alt7: cho phép ta chuẩn đoán các lỗi của máy.

5.2.3 Xác lập thông số cho các trục.

Ta vào config/motor tuning khi đó sẽ xuất hiện bảng như sau:

- Góc bên phải là mục axis selection: để trọn lựa các trục. góc dưới bên trái là các thông số cần xác lập cho các trục. biểu đồ thể hiện các thông số đã xác lập theo dạng biểu đồ.

- Đầu tiên lựa chọn trục X trong axis selection và xác lập số theo hình

- Step per: là thông số xác định số xung cần điều khiển khi máy di chuyển một đơn vị (mm). trong ô này ta phải tính toán ra số dựa vào động cơ bước và bước tiến của vitme. Có công thức steps per = ( 200 x vi bước )/bước vit me/tỉ số truyền=640.

- Velocity …: là vận tốc của trục mà mình mong muốn 880mm/phút.

- Accleration: là gia tốc mong muốn 60mm/s.

- Còn mục step pulse và dir pulse thì chưa tìm hiểu được.

- Sau khi điền các thông số cần thiết ta click save axis setting để lưu lại. chú ý nếu ta không click vào biểu tượng này mà ta đã chuyển sang trục khác thì các thông số vừa rồi sẽ không được lưu lại mà quay về trạng thái ban đầu.

- Tiếp đến trong axis selection ta chọn trục Y để cài đặt cho trục Y và trục Z để cài đặt cho trục Z. các thông số cài đặt tương tự trục X. trong trường hợp ta sử dụng động cơ bước với số bước khác nhau thì ta sẽ tính toán toán cho từng trục một và điền vào ô steps per.

- Trong phần mêm Mach có hỗ trợ các phím điều khiển bằng tay trên bàn phím. Đó là các phím mũi tên sang trái sang phải (trục X), mũi tên lên xuống (trục Y),và phím Page up và page Down (trục Z).

- Trước tiên ta click vào nút reset sao cho biểu tượng màu phía trên của nó chuyển sang màu xanh. Sau đó nhấn giữ phím mũi tên lên trên bàn phím máy tính, lúc đó trên vùng hiển thị và điều khiển tọa độ ta thấy giá trị của trục X bắt đầu tăng lên. Đồng thời động cơ cũng quay. Như vậy là trục X đã chạy.

- Tiếp tục dung phím mũi tên sang trái, phải và Page up, Page Down để điều khiển trục Y, Z

- Cài đặt thông số cho Spindle:

5.3 CÁC CHỨC NĂNG CỦA PHẦN MỀM MACH3

5.3.1 Chạy một file Gcode

- Trước tiên ta bấm vào nút RESET trên MACH3 để nó chuyển sang màu xanh rồi dùng các phím mũi tên, PageUp, PageDown để đưa dao về gốc tọa độ của phôi, sau đó nhấn nút Ref All Home để set gốc tọa độ cho máy.

- Nhập file G-code bằng cách nhấn vào nút load G-code, tìm file G-code cần chạy, click chọn rồi Open.

- Click Cycle Start để bắt đầu gia công.

5.3.2 Nhập một đoạn G-code bằng tay

Để thực hiện chức năng này ta chaon chế độ MDI. Sau đó ta nhập đoạn G-code vào ô Input. Nhấn Enter thì máy sẽ chạy đoạn G-code đó.

Chương VI. HƯỚNG DẪN CƠ BẢN SỬ DỤNG MASTER CAM X6

Lợi thế của phần mềm là có thể nhúng trực tiếp một file vẽ 2D từ AutoCAD để chuyển qua MasterCAM X6 sử dụng.

Sau khi vẽ xong chi tiết cần gia công, chọn loại máy cần gia công như hình dưới:

Sau đó nhấp chọn Properties – ROUTER DEFAULT MM, chọn Stock setup, cài các thông số kích thước phôi (nên lấy chính xác kích thước phôi ngoài thực tế)

Cài đặt các thông số dao, phôi và chọ chế độ cắt: nhấp Toobath=>contour, xuất hiện hộp thoại như bên dưới:

Trong hộp chaining, chọn ô window, => kéo chuột chọn các đối tượng cần gia công=> nhấp chuột vào gốc tọa độ để chọn điểm đó làm điểm zero offset cho máy (G54)=>ok.

Nhấp tool=>select library tool=> bỏ chọn Fiter Active sẽ xuất hiện thư viện dao, chọn dao=>ok.

Click double vào dao vừa chọn để sửa các kích thước dao cho phù hợp với thực tế để tiện cho việc mô phỏng.

Sửa lại các thông số như sau:

spindle speed: tốc độ quay trục chính khi gia công, đối với các loại mũi phay ngón ≤6mm thì chọn tốc độ từ 2000=>max prm.

Feed rate: tốc độ chạy dao vòng/mm

Plunge rate: tốc độ chay dao của trục Z vòng/mm (thường chọn nhỏ hơn feed rate khoảng 30%=>50%) Sau đó nhấn apply.

Chọn Depth cuts: max rough step là chiều sâu mỗi passes cắt. nên chọn từ 0.5=>1mm

Tùy theo biên dạng gia công mà chọn chế độ Lead In/Out, thường thì không sử dụng.

Cài các thông số gia công dao, phôi.

Sau khi hoàn tất, ta nhấp chuột vào dấu Select all operation => Verify selected operation để chuẩn bị chạy mô phỏng.

Xuất file G-CODE, nhấp chuột vào biểu tượng G1 (Post selected operation) =>ok

Sau cùng là save file dưới định dang *.nc để đưa vào sử dụng trong MACH3.

Chương VII: HƯỚNG DẪN BẢO DƯỠNG

7.1 Vị trí đặt máy

-Đặt nơi bằng phẳng, thông thoáng, dây cáp phải gọn gàng, ngoài tầm với của trẻ em.

7.2 Làm vệ sinh cho máy

-Nên làm sạch bụi bám vào bên trong máy khoảng 1 tháng 1 lần. Nên giữ sạch máy phay để máy luôn hoạt động tốt. Thường xuyên kiểm tra động cơ, tra dầu vit me truyền động, các thanh trượt con trượt. Ngoài ra, người sử dụng nên tránh để máy phay ngưng hoạt động quá lâu, ít nhất một tuần cho máy phay một lần.

-Căng dây đai mỗi 3 tháng 1 lần.

-Song song đó, việc chọn vật liệu dao cũng là việc khá quan trọng trong bảo quản và tự bảo dưỡng máy phay. Bởi vì nếu mua phải các loại dao chất lượng kém không chỉ làm gãy dao hỏng chi tiết không những vậy còn ảnh hưởng đến hệ thống dẫn hướng. Cho nên mua dao tốt.

Chương VIII: KẾT LUẬN

8.1Kết quả đạt được:

- Đã chế tạo và lắp ráp hoàn chỉnh phần cơ khí của bàn máy CNC. Các chuyển động tịnh tiến theo phương X, Y, Z dùng bộ truyền vitme-thanh trượt bi, kết cấu máy phù hợp với mô hình thí nghiệm, học tập và giảng dạy.

- Lắp ráp các board mạch điệp tử giao tiếp với máy tính và các Driver điều khiển động cơ bước.

- Ứng dụng được các phần mềm CAD-CAM để thiết kế và xuất file G-code.

- Sử dụng phần mềm Mach3 đọc file G-code để điều khiển bàn máy CNC gia công ra sản phẩm đã thiết kế.

- Sử được các phần mềm thiết kế mô phỏng như inventer, autocad,mastercam,...

8.2Hướng phát triển của đề tài:

- Thay động cơ bước bằng động cơ AC servo để sai số ít hơn, đạt được độ chính xác gia công cao hơn vì động cơ servo điều kiển theo dạng vòng kín có tín hiệu phản hồi từ encoder.

- Cải tiến chế độ điều khiển bằng tay như thêm phím ma trận nhập tọa độ, điều khiển chiều của các trục bằng chiều quay của encoder.