THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GIÁ ĐỠ H15 ĐHSPKT HƯNG YÊN

NỘI DUNG ĐỒ ÁN

Lời nói đầu:

Hiện nay, các ngành kinh tế nói chung và ngành cơ khí nói riêng đòi hỏi kỹ sư cơ khí và cán bộ kỹ thuật cơ khí được đào tạo ra phải có kiến thức sâu rộng, đồng thời phải biết vận dụng những kiến thức đó để giải quyết những vấn đề cụ thể thường gặp trong sản xuất, sửa chữa và sử dụng.

Mục tiêu của môn học là tạo điều kiện cho người học nắm vững và vận dụng có hiệu quả các phương pháp thiết kế, xây dựng và quản lý các quá trình chế tạo sản phẩm cơ khí về kỹ thuật sản xuất và tổ chức sản xuất nhằm đạt được các chỉ tiêu kinh tế kỹ thuật theo yêu cầu trong điều kiện và qui mô sản xuất cụ thể. Môn học còn truyền đạt những yêu cầu về chỉ tiêu công nghệ trong quá trình thiết kế các kết cấu cơ khí để góp phần nâng cao hiệu quả chế tạo chúng.

Đồ án môn học công nghệ chế tạo máy nằm trong chương trình đào tạo của ngành chế tạo máy thuộc khoa cơ khí có vai trò hết sức quan trọng nhằm tạo cho sinh viên hiểu một cách sâu sắc về những vấn đề mà ngườ kỹ sư gặp phải khi thiết kế một qui trình sản xuất chi tiết cơ khí.

Sau một thời gian tìm hiểu và với sự chỉ bảo nhiệt tình của thầy giáo Nguyễn Văn Hà đến nay Em đã hoàn thành đồ án môn học công nghệ chế tạo máy Trong quá trình thiết kế và tính toán tất nhiên sẽ có những sai sót do thiếu thực tế và kinh nghiệm thiết kế, em rất mong được sự chỉ bảo của các thầy cô giáo trong bộ môn công nghệ chế tạo máy và sự đóng góp ý kiến của các bạn để lần thiết kế sau và trong thực tế sau này được hoàn thiện hơn .

Nội dung thuyết minh và tính toán đồ án môn học

công nghệ chế tạo máy.

I. Phân tích chức năng, điều kiện làm việc của chi tiết.

Dựa vào bản vẽ chi tiết ta thấy giá đỡ là chi tiết dạng hộp

Do giá đỡ là loại chi tiết quan trọng trong một sản phẩm có lắp trục. Gía đỡ làm nhiệm vụ đỡ trục của máy và xác định vị trí tương đối của trục trong không gian nhằm thực hiện một nhiệm vụ động học nào đó . Sau khi gia công xong giá đỡ sẽ được lắp lên thân máy bằng hai vít và làm nhiệm vụ đỡ trục.

Trên giá đỡ có nhiều mặt phải gia công với độ chính xác khác nhau và cũng có một số bề mặt không phải gia công. Bề mặt làm việc chủ yếu là lỗ trụ F70

Khi chế tạo chi tiết này cần đảm bảo yêu cầu sau:

+ Gia công mặt phẳng trên đảm bảo độ vuông góc với mặt phẳng A và độ song song với mặt đáy, độ nhám bề mặt với Ra = 6

+ Gia công bề mặt lắp gép với thân máy đảm bảo độ song song với mặt trên là 0.05mm trên 100mm chiều dài.

+Gia công hai lỗ vít là F10 và F14 đảm bảo dung sai khoảng cách giữa hai lỗ phải ≤ 0.

+ Gia công mặt phẳng A và mặt phẳng B phải đạt độ song song là 0.025mm trên 100mm chiều dài.

+ Gia công bề mặt làm việc chính là phần cung tròn R=35 đảm bảo độ vuông góc của cung với mặt A là 0.08mm trên 35mm chiều dài.

Từ yêu cầu và nhiệm vụ của giá đỡ ta có thể gia công giá đỡ với vật liệu là gang xám 15-32 (GX 15-32) có thành phần hóa học sau:

C = 3 4 3,7 Si = 1,2 4 2,5 Mn = 0,25 4 1,00

S < 0,12 P =0,05 4 1,00

[d]bk = 150 MPa

[d]bu = 320 MPa

II. Phân tích tính công nghệ trong kết cấu chi tiết.

Giá đỡ có kích thước nhỏ, chiều dài chi tiết có độ dài là 114mm,

Cung lớn nhất của giá đỡ là R48 và bề mặt làm việc chính là cung tròn có bán kính R35 mm, chi tiết có đủ độ cứng vững để khi gia công không bị biến dạng, các bề mặt chuẩn có đủ diện tích nhất định để cho phép thực hiện nhiều nguyên công khi dùng bề mặt đó làm chuẩn

Chi tiết giá đỡ được chế tạo bằng phương pháp đúc, kết cấu tương đối đơn giản tuy nhiên khi gia công các bề mặt lắp gép và bề mặt tham gia làm việc phải gia công cho chính xác đảm bảo các yêu cầu kỹ thuật.

Cá bề mặt cần gia công là:

- Gia công mặt trên để làm chuẩn tinh gia công mặt dưới là mặt lắp giáp với thân máy

- Gia công mặt dưới để định vị với thân máy

- Gia công 2 lỗ vít F10 và F14 để gữ cố định chi tiết với thân máy

- Gia công 2 bề mặt cạnh A đảm bảo độ song song cao và làm chuẩn để gia công mặt lỗ làm việc chính

- Gia công bề mặt làm việc chính của chi tiết là đường tròn có bán kính

R = 35mm .

III-Xác định dạng sản xuất.

Trong chế tạo máy người ta chia ra 3 dạng sản xuất

+ Sản xuất đơn chiếc

+ Sản xuất hàng loạt (loạt nhỏ loạt vừa và loạt lớn)

+ Sản xuất hàng khối

Mỗi loại sản xuất có những đặc điểm riêng phụ thuộc nhiều yếu tố, muốn xác định dạng sản xuất trước hết ta phảI biết sản lượng hàng năm của chi tiết gia công . Sản lượng hàng năm được xác định theo công thức sau :

N = N1.m (1+)

Trong đó

N- Số chi tiết được sản xuất trong một năm

N1- Số sản phẩm được sản xuất trong một năm (12000 chiếc/năm)

m- Số chi tiết trong một sản phẩm(m=1)

a- Phế phẩm trong xưởng đúc a =(3 ¸ 6) %

b- Số chi tiết được chế tạo thêm để dự trữ b =(5 ¸ 7)%

Vậy N = 12000.1(1 +) = 13200 chi tiết /năm

Trọng lượng của chi tiết được xác định theo công thức

Q = V.g (kg)

Trong đó

Q - Trọng lượng chi tiết

g - Trọng lượng riêng của vật liệu ggang xám= 6,8 ¸ 7,4 Kg/dm3

V - Thể tích của chi tiết

Thể tích của chi tiết:

V= V4+V3-(V1+V2+ V5)

Ta có :

V1=.3,14.7.7.12=1846.32 (mm3)

V2= .(5)2. 20 =1570 (mm3)

V3= .(12)2.32 =14469.12 (mm3)

V4 = .(48)2. 38 = 274913,28 (mm3)

V5 =.(35)2.36 = 138474(mm3)

Vậy V = 274913,28 + 14469,12 – ( 1846,32 + 1570 + 138474)

V = 147492,08 (mm3) = 0,14749208 (dm3)

Khi đó khối lượng của chi tiết là:

Q1=0,14749208 . 7 = 1,03244(kg)

Theo bảng 2.6 xác định dạng sản xuất trang 31 sách hướng dẫn thiết kế đồ án CNCTM_ Nguyễn Đắc Lộc.

Ta có bảng II : Bảng định dạng sản xuất:

|

Dạng sản xuất

|

Q1 trọng lượng |

|||

|

> 200 Kg |

(4 - 200) Kg |

< 4 Kg |

||

|

Sản lượng hàng năm trong chi tiết . |

||||

|

Đơn chiếc |

< 5 |

< 10 |

< 100 |

|

|

Hàng loạt nhỏ |

55-100 |

10 -200 |

100 - 500 |

|

|

Hàng loạt vừa |

100 - 300 |

200 - 500 |

500 - 5000 |

|

|

Hàng loạt lớn |

300 -1000 |

500 - 5000 |

5000 -50000 |

|

|

Hàng khối |

> 100 |

> 5000 |

>50000 |

|

Dựa theo bảng xác định dạng sản xuất trên để xác định dạng sản xuất cho chi tiết “Giá Đỡ”.

Chi tiết của đề tài có trọng lượng Q =1,03244 (kg).

Theo bảng trên ta xác định dạng sản xuất là dạng sản xuất hàng loạt lớn vì có sản lượng trung bình hàng năm là 12000 chiếc /năm.

Các loạt sản xuất ở đây được đưa vào theo chu kỳ sử dụng thiết bị chuyên dùng và rộng rãi các cách gá lắp cho chi tiết.

IV- Xác định phương pháp chế tạo phôi và thiết kế bản vẽ chi tiết lồng phôi.

1. Xác định phương pháp chế tạo phôi.

Loại phôi được xác định dựa vào kết cấu của chi tiết, vật liệu và điều kiện, dạng sản xuất cùng với điều kiện sản xuất cụ thể của từng nhà máy.Đặc biệt trong ngành chế tạo máy thì tùy theo dạng sản xuất mà chi phí về phôi liệu chiếm từ 30-60% .Khi chế tạo phôi phải đảm bảo lượng dư gia công:

-Nếu lượng dư gia công mà quá lớn sẽ tốn nguyên liệu , tiêu hao lao động để gia công nhiều, tốn năng lượng, dụng cụ cắt, vận chuyển nặng dẫn đến giá thành tăng.

- Nhưng lượng dư quá nhỏ sẽ không đủ để hớt đi các sai lệch của phôi như vậy làm ảnh hưởng tới các nguyên công và các bước gia công.

Dựa vào hình dáng của chi tiết giá đỡ và dạng sản xuất hàng loạt lớn ta chọn phôi được chế tạo bằng phương pháp đúc, vật liệu đúc là gang xám GX15-32.có rất nhiều phương pháp đúc như:đúc áp lực,đúc li tâm, đúc khuôn kim loại,đúc liên tục, đúc trong khuôn mẫu chảy,đúc trong vỏ mỏng.......nhưng dựa vào đặc điẻm chi tiết nên em chọn phương pháp đúc trong khuôn kim loại. Phương pháp đúc trong khuôn kim loại có khả năng đúc được các chi tiết phức tạp, có chất lượng tốt, độ bóng bề mặt cao(Rz40,R1.25), tổ chức kim loại mịn thì sẽ tiết kiệm được vật liệu làm khuôn nâng cao năng suất và hạ giá thành sản phẩm.

*.Gia công chuẩn bị phôi: việc gia công chuẩn bị phôi là việc đầu tiên của quá trình gia công cơ vì phôi được chế tạo ra phải có chất lượng tốt, nếu chất lượng xấu như xù xì hay rỗ nứt thì sẽ ảnh hưởng rất nhiều tới quá trình gia công như: dụng cụ cắt nhanh bị mòn, bị hỏng, chế độ cắt sẽ bị hạn chế, đồng thời sinh ra va đập...sai lệch hình dáng hình học của phôi lớn dẫn tới phải cắt nhiều lần và bằng nhiều dao, dẫn tới tốn thời gian và chi phí gia công lớn.cần dùng bề mặt chuẩn để gia công lại phôi

Bản vẽ lồng phôi

- Do sản xuất là loạt vừa nờn chi tiết đúc có cấp chớnh xỏc II và theo sổ tay Cụng nghệ chế tạo mỏy (tập I) thỡ 2 lỗ f14 và f10 đúc đặc.

- Xác định lượng dư gia công

Từ cách chế tạo phôi ở trên ta có thể tra được lượng dư theo bảng 3.95 (trang 252). Sổ tay công nghệ Chế tạo Máy.

Kích thước danh nghĩa ≤ 50 lượng dư 4(mm).

Kích thước danh nghĩa (50 ; 120] lượng dư 4,5(mm).

Kích thước danh nghĩa (120 ; 260] lượng dư 5(mm).

- Sai lệch kích thước vật đúc tra bảng 398

Kích thước danh nghĩa ≤ 50 sai lệch 0,5 (mm).

Kích thước danh nghĩa (50 ; 120] sai lệch 0,8(mm).

Kích thước danh nghĩa (120 ; 260] sai lệch 1,0(mm).

...........................................

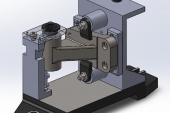

. Các chi tiết đã sử dụng trong đồ gá.

Kích thước của đồ gá phải thích hợp với khoảng không gian vận hành hiệu quả của máy. Do đó ta phải lựa chọn các chi tiết để lắp nên đồ gá phải có kết cấu thích hợp. Tuy nhiên do đồ gá được lắp từ khá nhiều chi tiết khác nhau, cho nên ở đây chi biểu diễn một số chi tiết chính quan trọng trong đồ gá còn các chi tiết nhỏ thì ta thể hiện trong bản vẽ lắp đồ gá và bảng liệt kê các chi tiết.

7.1 Phiến dẫn.

Phiến dẫn là nơi lắp bạc dẫn hướng lên, chúng có nhiệm vụ dẫn hướng chính xác dụng cụ cắt vào vùng cần gia công trên chi tiết rút ngắn thời gian hiệu chỉnh máy, tăng năng suất gia công cho máy. Nó được làm bằng gang xám chế tạo bằng phương pháp đúc trong khuôn cát. Sau đó tiến hành gia công cơ học tạo các vị trí lắp bạc dẫn hướng. Nó có hình dạng và kích thước như sau:

7.2 Đế đồ gá.

Đế đồ gá là là chi tiết cơ bản rất cơ bản của đồ gá. Nó là không những là nơi chịu lực chính của đồ gá mà còn là nơi lắp ráp các chi tiết khác tạo thành đồ gá hoàn chỉnh. Cho nên đế đồ gá được làm bằng gang xám chế tạo bằng phương pháp đúc trong khuôn cát. Sau đó tiến hành gia công cơ học tạo các vị trí lắp vít và bulông để lắp các chi tiết khác lên đó.

7.3 Bảng thống kê các chi tiết đồ gá :

KẾT LUẬN

Sau một thời gian được giao nhiệm vụ làm đồ án thiết kế chi tiết “ Giá đỡ” đến nay em cũng đã hoàn thành xong đồ án của mình.

Qua thời gian làm đồ án em cũng đã học hỏi thêm được nhiều, được ôn lại nhiều kiến thức đó cũng là nền móng vững chắc giúp em trong công việc sau này.

Trong thời gian làm đồ án em gặp phải rất nhiều khó khăn nhưng nhờ có sự hướng dẫn tận tình của thầy Nguyễn Văn Hà và các thầy cô trong khoa, cùng các bạn em cũng đã hoàn thành xong đồ án của mình.

Em xin chân thành cảm ơn thấy Nguyễn Văn Hà cùng các thầy cô trong khoa cơ khí đã giúp em hoàn thành nhiệm vụ của mình.

Một lần nữa em xin chân thành cảm ơn !

TÀI LIỆU THAM KHẢO

1] : Thiết kế đồ án công nghệ chế tạo máy

[2] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 3 tập)

[3] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[4] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[5] : Sổ tay nhiệt luyện

[6] : Công nghệ chế tạo máy tập 1

[7] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 7 tập)

[8] : Sổ tay công nghệ chế tạo máy toàn tập (trường ĐHBK