THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ NẰM ĐẠI HỌC KỸ THUẬT ĐÀ NẴNG

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ NẰM ĐẠI HỌC KỸ THUẬT ĐÀ NẴNG

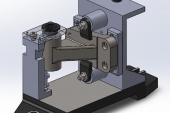

1. PHÂN TÍCH KẾT CẤU CẦN GIA CÔNG:

Chi tiết cần chế tạo được dùng để đỡ trục, vật liệu là gang xám, hình dạng tượng đối phức tạp. Điều kiện làm việc của trục là phải đảm bảo về yêu cầu kỹ thuật, độ song song, độ đồng tâm giữa các gối đỡ, đảm bảo khi trục quay không bị lệch tâm, giảm được các mômen uốn, giảm được sự rung động, nâng cao sức bền mỏi cho trục và tuổi thọ của gối đỡ.

Để để đảm bảo được điều kiện đặt ra, yêu cầu chi tiết phải đạt được độ cứng vững cao, chống mài mòn tốt, điều kiện bôi trơn đảm bảo. Các cấp chính xác, độ bóng, độ song song giữa tâm trục và mặt đáy, độ vuông góc giữa các bề mặt, dung sai của các bề mặt phải đảm bảo theo yêu cầu đặt ra của chi tiết cần chế tạo.

Đối với bề mặt trên so với mặt đáy A, yêu cầu dung sai khoảng cách từ bề mặt này đến mặt A là cao và yêu cầu độ bóng là Rz = 30. Bề mặt này tương đối phức tạp, khó gia công để gia công được hết bề mặt này phải cần nhiều loại dao, thời gian gia công bề mặt này là rất lớn.

Xét về yêu cầu và điều kiện làm việc của gối đỡ ta thấy đây là bề mặt không ảnh hưởng đến quá trình lắp ghép, điều kiện làm việc của gối đỡ. Để giảm bớt nguyên công, thời gian cần thiết gia công chi tiết, để nâng cao tính công nghệ, giảm giá thành của mỗi chi tiết thì ta không cần gia công bề mặt này và độ bóng là độ bóng của phôi được chế tạo để gia công chi tiết này. Nhưng mọi yêu cầu kỹ thuật của chi tiết vẫn đảm bảo, không ảnh hưởng gì đến điều kiện làm việc theo yêu cầu đề ra cũng như quá trình lắp ghép của gối đỡ. Như vậy chi tiết của chúng ta chế tạo sẽ đơn giản hơn nhiều, sẽ đem lại hiệu quả cao hơn trong sản xuất.

2. XÁC ĐỊNH DẠNG SẢN XUẤT:

Trọng lượng của chi tiết được xác định theo công thức:Q1 =V.g (kg)

Q- Trọng lượng của chi tiết.

V- Thể tích của chi tiết (dm3).

g- Khối lượng riêng của vật liệu.

ggang xám = (6,8 ¸ 7,4) kg/dm3.

V = 144.116.14 + 60.92.24 +

= 233856 + 132480 + 129996 + 4534,16 - 3617,28 - 1846,32 - 1256

- 443,9 - 31400 - 48081,25 - 5021 - 9616,25 - 5425.92

= 383518,24 (mm3)

Þ V = 383518,24.10-6 (dm3)

Chọn g = 7,1 kg/dm3

Þ Q1 = 383518,24.10-6.7,1 =2,72 (kg)

Bảng

|

Trọng lượng Vật đúc [kg] |

Dạng sản xuất |

||||

|

Đơn chiếc |

Loạt nhỏ |

Loạt vừa |

Loạt lớn |

Hàng khối |

|

|

Đến 20 |

Đến 300 |

300 ¸ 3000 |

3000¸35000 |

35000¸200000 |

> 200000 |

|

> 20 ¸ 100 |

Đến 150 |

150 ¸ 2000 |

2000¸15000 |

15000¸100000 |

> 100000 |

|

> 100 ¸ 500 |

Đến 75 |

75 ¸ 1000 |

1000¸6000 |

6000¸40000 |

> 40000 |

|

>500¸1000 |

Đến 50 |

50 ¸ 600 |

600¸3000 |

3000¸20000 |

> 20000 |

|

>1000¸5000 |

Đến 20 |

20 ¸ 100 |

100¸300 |

300¸4000 |

> 4000 |

|

>5000¸10000 |

Đến 10 |

10 ¸ 50 |

50¸150 |

150¸1000 |

> 1000 |

|

>10000 |

Đến 5 |

5 ¸ 25 |

25¸75 |

> 75 |

|

Tra bảng ta có:

Q1 < 20 kg

Sản lượng hàng năm: 2000 (chi tiết / năm).

Vậy dạng sản xuất là: Hàng loạt nhỏ.

3. XÁC ĐỊNH PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ THIẾT KẾ BẢN VẼ CHI TIẾT LỒNG PHÔI:

1. Xác định phương pháp chế tạo phôi:

Chi tiết là một gối đỡ có hình dáng phức tạp, vật liệu bằng gang xám phôi. Sản lượng hàng năm là 2000 (chi tiết / năm), được xếp vào sản xuất hàng loạt nhỏ.

Để phù hợp với các đặc tính của chi tiết, phù hợp với dạng sản xuất, để phù hợp tính kinh tế trong sản xuất. Vậy ta chọn phương pháp chế tạo phôi là phôi đúc, được đúc trong khuôn kim cát.

2. Thiết kế bản vẽ chi tiết lồng phôi:

4.THIẾT KẾ QUI TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT:

4.1. Xác định đường lối công nghệ:

Với khối lượng chi tiết và sản lượng hàng năm như trên, dạng sản xuất là hàng loạt nhỏ, đường lối công nghệ được xác định phù hợp nhất là phân tán nguyên công.

4.2. Chọn phương pháp gia công :

Đối với dạng sản xuất hàng loại vừa, muốn chuyên môn hóa cao để đạt năng suất cao trong điều kiện sản xuất ở Việt Nam thì đường lối công nghệ thích hợp nhất là phân tán nguyên công (ít bước công nghệ trong một nguyên công). Ở đây ta dùng máy vạn năng kết với hợp đồ gá chuyên dùng và các máy chuyên dùng dễ chế tạo.

4.3. Lập tiến trình công nghệ :

4.4. Thiết kế nguyên công:

Thiết kế qui trình công nghệ gia công chi tiết gối đỡ trục:

- Sản lượng: 2000 chi tiết / năm.

- Vật liệu: GX 15-32.

- Dạng sản xuất: hàng loạt nhỏ.

4.4.1. Nguyên công 1: Phay mặt đáy.

Định vị: Chi tiết được định vị hạn chế 3 bậc tự do trên chốt tỳ điều chỉnh tiếp xúc băng ren, mỗi một chốt tỳ hạn chế một bậc tự do.

Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, lực kẹp vuông góc với chiều chạy dao.

Chọn máy: máy phay đứng 6H12, công suất 7 KW, hiệu suất 0,75

Chọn dao: dao phay mặt đầu (D/Z = 150/14) có gắn hợp kim cứng BK8.

· Tra tính chế độ cắt:

Khi phay thô mặt phẳng:

- Lượng chạy dao răng SZ :

SZ = 0,13 mm/răng (Bảng 33, Sổ tay CNCTM tập II, trang 29) BK8

- Tốc độ cắt Vb khi phay:

Vb = 180 m/ph (Bảng 5-127, Sổ tay CNCTM tập II, trang 115).

- Chiều sâu cắt t:

t = 3,5 mm (Bảng 5-127, Sổ tay CNCTM tập II, trang115).

- Tốc độ cắt tính toán Vt :

Vt= Vb.kv

Vt- Tốc độ cắt tính toán.

kv = kMV.knv.kuv

kMV- hệ số phụ thuộc vào chất lượng vật liệu gia công (Bảng 5-1, Sổ tay CNCTM Tập 2, trang 6).

kMV = = = 0,9378

HB » 200 (GX15-32)

nv = 1,25 (Bảng 5-2, Sổ tay CNCTM Tập II, trang 7).

knv- hệ số phụ thuộc vào tình trạng bề mặt phôi (Bảng 5-5, Sổ tay CNCTM Tập 2, trang 8).

kuv- hệ số phụ thuộc vào chât lượng dụng cụ cắt (Bảng 5-6, Sổ tay CNCTM Tập 2, trang 8).

Bảng Các hệ số phụ thuộc.

|

kMV |

knv |

kuv |

|

0,9378 |

0,82 |

1 |

Vận tốc tính toán :

Vt = 180.0,9378.1.0,82 = 138,419 m/phút

Số vòng quay tính toán:

nt = = = 293,734 vòng/phút

Chọn số vòng quay của máy (theo tiêu chuẩn của máy 6H12):

nm = 300 vòng/phút

Vận tốc thực tế:

Vtt = = = 141,372 m/phút

Lượng chạy dao phút:

Sph = SZ.Z.n = 0,13.14.300 = 546 mm/phút

Chọn: Sph = 550

Công suất thực tế của máy:

Ne = 11 KW (Bảng, 5-130, Sổ tay CNCTM tập II, trang 118)

Khi phay tinh mặt phẳng:

S = 1,4 mm/vòng (Bảng 5-37, Sổ tay CNCTM tập II, trang 31).

Vậy lượng chạy dao răng:

SZ = = = 0,1 mm/răng.

Z- Số răng của dao.

Tốc độ cắt Vb khi phay:

Vb = 228 m/ph (Bảng 5-127, Sổ tay CNCTM tập II, trang 115).

Chiều sâu cắt:.

t =1,5 mm (Bảng 5-127, Sổ tay CNCTM tập II, trang115).

Vân tốc cắt tính toán:

Vt= Vb.kv

Vt = 228.0,9378.1.0,82 =175,331 m/phút

Số vòng quay tính toán:

nt = = = 372,064 vòng/phút

Chọn số vòng quay của máy (theo tiêu chuẩn của máy 6H12):

nm = 375 vòng/phút

Vận tốc thực tế:

Vtt = = = 176,716 m/phút

Lượng chạy dao phút:

Sph = SZ.Z.n = 0,1.14.375 = 525 mm/phút

Công suất thực tế:

Ne = 3,8 KW (Bảng, 5-130, Sổ tay CNCTM tập II, trang 118).

|

BƯỚC |

MÁY |

DAO |

t (mm) |

S(mm/ph) |

V(mm/ph) |

n(vg/ph) |

Nc (KW) |

|

Phay thô |

6H12 |

BK8 |

3,5 |

546 |

141,372 |

300 |

11 |

|

Phay tinh |

6H12 |

BK8 |

1,5 |

522 |

176,716 |

375 |

3,8 |

Thời gian nguyên công :

Ttc = T0 + Tp + Tpv + Ttn (Thiết kế đồ án CNCTM, trang 54)

To- Thời gian cơ bản.

Tp- Thời gian phụ (10% T0).

Tpv- Thời gian phục vụ chỗ làm việc (11% T0).

Ttn - Thời gian nghỉ tự nhiên của công nhân (5% T0).

T0 =

L- Chiều dài bề mặt gia công (mm).

L1- Chiều dài ăn dao (mm).

L2- Chiều dài thoát dao (mm).

L1 =

D = 150 mm.

L2 = (2 ¸5) mm. Chọn L2 = 4 mm.

- Khi phay thô:

t = 3,5 mm.

L1 = 25,643 mm.

T0 = 6,77 phút.

Ttc = (1 + 0,1 + 0,11 +0,05).6,77 = 8,53 phút.

- Khi phay tinh:

t = 1,5 mm.

L1 = 17,925 mm.

T0 = 0,384 phút.

Ttc = (1 + 0,1 + 0,11 + 0,05).0,384 = 0,484 phút.

4.4.2. Nguyên công 2: Khoan lỗ f8, khoét lỗ f14

Định vị: Chi tiết hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do, các mặt bên hạn chế 3 bậc tự do.

Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, lực kẹp cùng chiều với hướng khoan.

Sơ đồ định vị:

Chọn máy: Chọn máy khoan 2A125, công suất 2,8 kw, hiệu suất 0,8.

Chọn dao: Chọn mũi khoan ruột gà P18.

· Khoan lỗ f8:

- Chiều sâu cắt t, mm:

t = 0,5D = 4mm.

- Lượng chạy dao S, mm/vòng:

Chọn S = 0,2 mm/vòng (Bảng 5-25 Sổ tay CNCTM tập II, trang 21)

- Tốc độ cắt khi khoan V, mm/phút:

V =

Trong đó : (Bảng 5-28, Sổ tay CNCTM tập II, trang 23)

|

CV |

q |

y |

m |

T(phút) |

|

14,7 |

0,25 |

0,55 |

0,125 |

25 |

kv = kMV . kUV . k1V

kMV- Hệ số phụ thuộc vào vật liệu gia công.

kMV = 0,95 (Bảng 5-1 Sổ tay CNCTM tập II, trang 6)

kUV - Hệ số phụ thuộc vào vật liệu dụng cụ cắt.

kUV = 1 (Bảng 5-6 Sổ tay CNCTM tập II, trang 8)

k1V- Hệ số phụ thuộc vào chiều sâu khoan.

k1V = 1 (Bảng 5-31 Sổ tay CNCTM tập II, trang 24)

=> V = = 38 m/phút

Số vòng quay tính toán :

nt = = = 1511 vòng/phút

Chọn số vòng thực tế theo máy : nm = 1360 vòng /phút

Vận tốc cắt thực tế :

Vtt = = = 34,2 vòng/phút

Công suất cắt : N < 1,1 kW (Bảng 5-96, Sổ tay CNCTM tập II, trang 89).

· Khoét lỗ f14: Máy phay 678M, công suất 1,7 kW.

- Chiều sâu cắt khi khoét t, mm:

t = 3 mm.

- Lượng chạy dao S, mm/vòng:

Chọn S = 0,7 mm/vòng (Bảng 5-26, Sổ tay CNCTM tập II, trang 22)

- Tốc độ cắt khi khoét V, mm/phút:

V =

Trong đó : (Bảng 5-29, 5-30 ,Sổ tay CNCTM tập II, trang 23¸24)

|

CV |

q |

x |

y |

m |

T(phút) |

|

18,8 |

0,2 |

0,1 |

0,4 |

0,125 |

30 |

kv = kMV . kUV . k1V

kMV- Hệ số phụ thuộc vào vật liệu gia công.

kMV = 0,95 (Bảng 5-1 Sổ tay CNCTM tập II, trang 6)

kUV - Hệ số phụ thuộc vào vật liệu dụng cụ cắt.

kUV = 1 (Bảng 5-6 Sổ tay CNCTM tập II, trang 8)

k1V- Hệ số phụ thuộc vào chiều sâu khoan.

k1V = 1 (Bảng 5-31 Sổ tay CNCTM tập II, trang 24)

=> V = = 30 m/phút

Số vòng quay tính toán :

nt = = = 682 vòng/phút

Chọn số vòng thực tế theo máy : nm = 700 vòng /phút

Vận tốc cắt thực tế :

Vtt = = = 30,8 vòng/phút

Công suất cắt: N = 2,1 kW (Bảng 5-111, Sổ tay CNCTM tập II, trang 103).

|

BƯỚC |

MÁY |

DAO |

t (mm) |

S(mm/vg) |

V(mm/ph) |

N(vg/ph) |

Nc (KW) |

|

Khoan |

2A125 |

P18 |

4 |

0,2 |

38 |

1360 |

1,1 |

|

Khoét |

678M |

BK8 |

3 |

0,7 |

30 |

700 |

2,1 |

Thời gian nguyên công :

Ttc = T0 + Tp + Tpv + Ttn (Thiết kế đồ án CNCTM, trang 54)

To- Thời gian cơ bản.

Tp- Thời gian phụ (10% T0).

Tpv- Thời gian phục vụ chỗ làm việc (11% T0).

Ttn - Thời gian nghỉ tự nhiên của công nhân (5% T0).

T0 =

L- Chiều dài bề mặt gia công (mm).

L1- Chiều dài ăn dao (mm).

L2- Chiều dài thoát dao (mm).

L2 = (1 ¸ 3) mm. Chọn L2 = 2 mm.

- Khi khoan:

L1 = 2 mm.

T0 = 0,397 phút.

Ttc = (1 + 0,1 + 0,11 + 0,05).0,397 = 0,5 phút.

- Khi khoét:

T0 =

L1 = (0,5 ¸ 2) mm, chọn L1 = 1,5 mm.

T0 = 0,1 phút.

Ttc = (1 + 0,1 + 0,11 + 0,05).0,1 = 0,126 phút.

4.4.3. Nguyên công 3: Phay mặt C.

Chi tiết được định vị hạn chế 6 bậc tự do, mặt đáy hạn chế 3 bậc tự do, chốt trụ ngắn hạn chế 2 bậc tự do, chốt chống xoay hạn chế 2 bậc tự do.

Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp cơ khí, lực kẹp vuông góc với mặt đáy của chi tiết.

Chọn máy: Chọn máy phay 6H12.

Chọn dao: dao phay trụ (D/Z = 80/8) có gắn hợp kim cứng BK8.

Sơ đồ định vị:

· Tra tính chế độ cắt:

Lượng chạy dao S, mm/vòng:

S = 1,3 mm/vòng (Bảng 5-37, Sổ tay CNCTM tập II, trang 31).

Vậy lượng chạy dao răng:

SZ = = = 0,1625 mm/răng.

Z- Số răng của dao.

Tốc độ cắt V khi phay:

V = 220 m/ph (Bảng 5-127, Sổ tay CNCTM tập II, trang 115).

Chiều sâu cắt:.

t =2,5 mm (Bảng 5-127, Sổ tay CNCTM tập II, trang115).

Vân tốc cắt tính toán:

Vt= V.kv

kv = kMV.knv.kuv

kMV- hệ số phụ thuộc vào chất lượng vật liệu gia công (Bảng 5-1, Sổ tay CNCTM Tập 2, trang 6).

kMV = = = 0,9378

HB » 200 (GX15-32)

nv = 1,25 (Bảng 5-2, Sổ tay CNCTM Tập II, trang 7).

knv- hệ số phụ thuộc vào tình trạng bề mặt phôi (Bảng 5-5, Sổ tay CNCTM Tập 2, trang 8).

kuv- hệ số phụ thuộc vào chât lượng dụng cụ cắt (Bảng 5-6, Sổ tay CNCTM Tập 2, trang 8).

Bảng Các hệ số phụ thuộc.

|

kMV |

knv |

kuv |

|

0,9378 |

0,82 |

1 |

Vt = 220.0,9378.1.0,82 = 169 m/phút

Số vòng quay tính toán:

nt = = = 672,4 vòng/phút

Chọn số vòng quay của máy (theo tiêu chuẩn của máy 6H12):

nm = 750 vòng/phút

Vận tốc thực tế:

Vtt = = = 188,5m/phút

Lượng chạy dao phút:

Sph = SZ.Z.n = 0,1625.8.750 = 975mm/phút

Công suất thực tế:

Ne = 6,2 KW (Bảng, 5-145, Sổ tay CNCTM tập II, trang 130).

|

BƯỚC |

MÁY |

DAO |

t (mm) |

S(mm/ph) |

V(mm/ph) |

n(vg/ph) |

Nc (KW) |

|

Phay |

6H12 |

BK8 |

2,5 |

975 |

188,5 |

750 |

6,2 |

Thời gian nguyên công :

Ttc = T0 + Tp + Tpv + Ttn (Thiết kế đồ án CNCTM, trang 54)

To- Thời gian cơ bản.

Tp- Thời gian phụ (10% T0).

Tpv- Thời gian phục vụ chỗ làm việc (11% T0).

Ttn - Thời gian nghỉ tự nhiên của công nhân (5% T0).

T0 =

L- Chiều dài bề mặt gia công (mm).

L1- Chiều dài ăn dao (mm).

L2- Chiều dài thoát dao (mm).

L1 =

D = 80 mm.

L2 = (2 ¸5) mm. Chọn L2 = 4 mm.

t = 2,5 mm.

L1 = 16,92 mm.

T0 = 0,17 phút.

Ttc = (1 + 0,1 + 0,11 + 0,05).0,17 = 0,2142 phút.

4.4.4. Nguyên công 4: Phay mặt bên.

Chi tiết được định vị hạn chế 6 bậc tự do, mặt đáy hạn chế 3 bậc tự do, chốt trụ ngắn hạn chế 2, chốt chống xoay hạn chế 1 bậc tự do.

Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp cơ khí, lực kẹp vuông góc với mặt đáy của chi tiết.

Sơ đồ định vị:

Chọn máy: Chọn máy phay ngang 6H12.

Chọn dao: dao phay trụ (D/Z = 80/8) có gắn hợp kim cứng BK8.

· Tra tính chế độ cắt:

Lượng chạy dao S, mm/vòng:

S = 1,3 mm/vòng (Bảng 5-37, Sổ tay CNCTM tập II, trang 31).

Vậy lượng chạy dao răng:

SZ = = = 0,1625 mm/răng.

Z- Số răng của dao.

Tốc độ cắt V khi phay:

V = 220 m/ph (Bảng 5-127, Sổ tay CNCTM tập II, trang 115).

Chiều sâu cắt:.

t =2,5 mm (Bảng 5-127, Sổ tay CNCTM tập II, trang115).

Vận tốc cắt tính toán:

Vt= V.kv

kv = kMV.knv.kuv

kMV- hệ số phụ thuộc vào chất lượng vật liệu gia công (Bảng 5-1, Sổ tay CNCTM Tập 2, trang 6).

kMV = = = 0,9378

HB » 200 (GX15-32)

nv = 1,25 (Bảng 5-2, Sổ tay CNCTM Tập II, trang 7).

knv- hệ số phụ thuộc vào tình trạng bề mặt phôi (Bảng 5-5, Sổ tay CNCTM Tập 2, trang 8).

kuv- hệ số phụ thuộc vào chât lượng dụng cụ cắt (Bảng 5-6, Sổ tay CNCTM Tập 2, trang 8).

Bảng Các hệ số phụ thuộc.

|

kMV |

knv |

kuv |

|

0,9378 |

0,82 |

1 |

Vt = 220.0,9378.1.0,82 = 169 m/phút

Số vòng quay tính toán:

nt = = = 672,4 vòng/phút

Chọn số vòng quay của máy (theo tiêu chuẩn của máy 6H12):

nm = 750 vòng/phút

Vận tốc thực tế:

Vtt = = = 188,5m/phút

Lượng chạy dao phút:

Sph = SZ.Z.n = 0,1625.8.750 = 975mm/phút

Công suất thực tế:

Ne = 1,8 kW (Bảng, 5-145, Sổ tay CNCTM tập II, trang 130).

|

BƯỚC |

MÁY |

DAO |

t (mm) |

S(mm/ph) |

V(mm/ph) |

n(vg/ph) |

Nc (KW) |

|

Phay |

6H12 |

BK8 |

2,5 |

975 |

220 |

750 |

1,8 |

Thời gian nguyên công :

Ttc = T0 + Tp + Tpv + Ttn (Thiết kế đồ án CNCTM, trang 54)

To- Thời gian cơ bản.

Tp- Thời gian phụ (10% T0).

Tpv- Thời gian phục vụ chỗ làm việc (11% T0).

Ttn - Thời gian nghỉ tự nhiên của công nhân (5% T0).

T0 =

.....................................................

|

BƯỚC |

MÁY |

DAO |

t (mm) |

S (mm/ph) |

V (mm/ph) |

n (vg/ph) |

N (KW) |

|

Tiện thô f48 |

T616 |

BK8 |

2,5 |

0,5 |

75,85 |

503 |

1,7 |

|

Tiện thô f 48 |

T616 |

BK8 |

2,5 |

0,5 |

75,85 |

503 |

1,7 |

|

Tiện tinh f 48 |

T616 |

BK8 |

1,5 |

0,48 |

75,9 |

503 |

< 1,7 |

Thời gian nguyên công:

Ttc = T0 + Tp + Tpv + Ttn

To- Thời gian cơ bản.

Tp- Thời gian phụ (10% T0).

Tpv- Thời gian phục vụ chỗ làm việc (11% T0).

Ttn - Thời gian nghỉ tự nhiên của công nhân (5% T0).

Khi tiện thô f48:

T0 =

L- Chiều dài bề mặt gia công (mm).

L1- Chiều dài ăn dao (mm).

L1 = (0,5 ¸ 5) mm, chọn L1 = 4 mm.

T0 = = 0,056 phút.

Ttc = (1 + 0,1 + 0,11 + 0,05).0,056 = 0,07 phút.

Khi tiện tinh f48:

T0 =

L1 = (0,5 ¸ 5) mm, chọn L1 = 4 mm.

T0 = = 0.023 phút.

Ttc = (1 + 0,1 + 0,11 + 0,05).0,03 = 0,037 phút.

4.4.10. Nguyên công 10: Nguyên công kiểm tra.

Kiểm tra độ song song mặt đáy và tâm lỗ:

Khi kiểm tra độ song song giữa mặt đáy và tâm lỗ: cho đồng hồ dịch chuyển dọc trên mặt trục chuẩn trên một đoạn l (mm), đọc các chỉ số trên đồng hồ đo tại điểm đầu và điểm cuối là tđ, tc, (mm).

Ta có: Dt =

Suy ra độ không song song là:

D =

Kiểm tra độ vuông góc mặt bên và mặt đáy:

Tính lực kẹp:

Công thức tính lực cắt:

PZ =

Z- Số răng dao phay, Z = 8.

n- Số vòng quay của dao, vòng/phút.

Hệ số CP và các số mũ cho trong bảng 5-41, Sổ tay CNCTM tập II, trang 34.

KMV- Hệ số phụ thuộc vào chất lượng của vật liệu gia công.(bảng 5-9)

Ph- Lực thẳng đứng.

PV- Lực hướng kính.

PY- Lực hướng trụcY.

PX- Lực hướng trục X.

PYZ =

PYZ- Lực thành phần.

t = 2,5 mm

B = 14 mm

D = 80 mm

n = 750 vòng/phút

|

CP |

x |

y |

u |

q |

w |

|

58 |

0,9 |

0,8 |

1 |

0,9 |

0 |

PZ = = 629 N

Tra bảng 5-42, Sổ tay CNCTM tập II, trang 35 ta có:

Ph = 0,85.PZ = 0,85.629 = 534,65 N

PV = 0,8.PZ = 0,8.629 = 503,2 N

PX = 0,3.PZ.tgw = 0,3.629.tg150 = 50,56 N

PY = 0,5.PZ. = 0,5.629 = 314,5 N

Chi tiết được định vị trên các chốt do đó hạn chế được các lực làm cho chi tiết xoay là PYZ, Ph, PV, PZ, PY

Do đó nếu lực kẹp ngược chiều với lực PX thì ta phải xác định lực kẹp để chi tiết không tách khỏi mặt phẳng định vị.

Vậy: W = K.PX

K = K0.K1.K2.K3.K4.K5.K6

K0- Hệ số an toàn cho tất cả các trường hợp, K0 = 1,5.

K1- Hệ số tính đến trường hợp tăng lực cắt khi độ bóng thay đổi, K1= 1,2

K2- Hệ số tăng lực cắt khi dao mòn, K2 = 1,4.

K3- Hệ số tăng lực cắt khi gia công gián đoạn, K3 = 1,2.

K4- Hệ số tính đến sai số cơ cấu kẹp chặt K4 = 1.

K5- Hệ số tính đến mức độ thuận lợi của cơ cấu kẹp bằng tay, K5 = 1.

K6- Hệ số tính đến mômen làm quay của chi tiết, K6 = 1

W = 1,5.1,2.1,4.1,2.1.1.1.50,56 = 153 N

MỤC LỤC

Trang

Đề bài

Lời nói đầu

1.Phân tích chi tiết cần gia công

2.Xác định dạng sản xuất

3.Phương pháp chế tạo phôi

4.Thiết kế quy trình công nghệ

4.1.Xác định đường lối công nghệ

4.2.Chọn phương pháp gia công

4.3.Lập tiến trình công nghệ

4.4.Thiết kế nguyên công

4.4.1Nguyên công 1: Phay mặt đáy

4.4.2.Nguyên công 2: Khoan lỗ f8, khoét lỗ f14.

4.4.3.Nguyên công 3: Phay mặt C.

4.4.4.Nguyên công 4: Phay mặt bên.

4.4.5 Nguyên công 5: Phay mặt bên.

4.4.6.Nguyên công 6: Phay mặt C.

4.4.7.Nguyên công 7:Khoan lỗ f 8, tarô ren M10´1.

4.4.8.Nguyên công 8: Tiện lỗ f35, f40.

- Tính lượng dư gia công.

- Tra tính chế độ cắt

4.4.9.Nguyên công 9: Tiện lỗ f48, tiện ren M39´1,5.

4.4.10.Nguyên công 10: Nguyên công kiểm tra.

TÀI LIỆU THAM KHẢO

1] : Thiết kế đồ án công nghệ chế tạo máy

[2] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 3 tập)

[3] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[4] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[5] : Sổ tay nhiệt luyện

[6] : Công nghệ chế tạo máy tập 1

[7] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 7 tập)

[8] : Sổ tay công nghệ chế tạo máy toàn tập (trường ĐHBK