THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHI TIẾT GỐI ĐỠ TRỤC TRƠN CĐKT CAO THẮNG

NỘI DUNG ĐỒ ÁN

Mục lục THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHI TIẾT GỐI ĐỠ TRỤC TRƠN CĐKT CAO THẮNG

Ngày nay khoa học kỹ thuật phát triển rất mạnh trong tất cả các ngành nghề và trong mỗi lĩnh vực, đặc biệt là ngành cơ khí chế tạo máy (nói riêng) cơ khí (nói chung). Cơ khí chế tạo là một trong ngành then chốt thúc đẩy sự phát triển công nghệ hóa hiện đại hóa đất nước, muốn có được điều cần thiết đó thì vấn đề đặt ra ở đây là phải có trang thiết bị công nghệ và nguồn nhân lực. Nguồn nhân lực này có trình độ chuyên môn về kỹ thuật mới có thể phân tích, tổng hợp các yêu cầu kỹ thuật đặt ra của bản vẽ để từ đó đưa ra đường lối công nghệ hợp lý phục vụ cho nhu cầu sản xuất.

Vì vậy phương pháp gia công phi cổ điển trong gia công cắt gọt không thể thiếu được và nó vẫn tồn tại do đây là yếu tố cơ bản bắt buộc mỗi con người trong ngành chế tạo máy phải nắm vững, nhất là những cán bộ kỹ thuật trong việc lập quy trình công nghệ gia công.

Trong cơ khí muốn đạt được chất lượng sản phẩm cũng như nâng cao độ chính xác về kích thước, hình dạng hình học, vị trí tương quan phải hội đủ các điều kiện sau : Máy – dao – đồ gá – chi tiết gia công . Việc thiết kế đồ gá gia công chi tiết trên máy là yếu tố cần thiết trong ngành chế tạo máy. Sau đây là đề tài thiết kế quy trình công nghệ gia công chi tiết GỐI ĐỠ TRỤC TRƠN. Quy trình công nghệ này được trình bày những vấn đề cơ bản từ quá trình tạo phôi – lập quy trình công nghệ – thiết kế đồ gá – đến quá trình tổng kiểm tra sản phẩm mà người thực hiện được tiếp thu tại nhà trường trong thời gian học và thực tập.

Do thời gian có hạn và sự hiểu biết về kiến thức còn hạn chế nên đề tài này sẽ còn nhiều thiếu sót kính mong quý thầy, cô chỉ dạy thêm để cho đề tài ngày một hoàn thiện hơn.

MỤC LỤC

LỜI CẢM ƠN.. 3

1 Chương I: XÁC ĐỊNH DẠNG.. 8

1.1 Biện luận dạng sản xuất và sản lượng:. 8

1.1.2 Thể tích sản phẩm:. 8

1.1.3 Khối lượng sản phẩm:. 8

1.1.4 Dạng sản xuất và sản lượng hằng năm:. 8

2 Chương II:PHÂN TÍCH CHI TIẾT GIA CÔNG.. 10

2.1 PHÂN TÍCH SẢN PHẨM... 10

2.1.1 Phân tích về công dụng vàđiều kiện làm việc của sản phẩm:. 10

2.1.2 Phân tích độ chính xác và yêu cầu kĩ thuật của bản vẽ:. 10

2.1.3 Phân tích về độ chính xác kích thước:. 10

Phân tích về độ chính xác độ nhám bề mặt:. 11

2.1.5 Phân tích về vật liệu chế tạo chi tiết:. 11

2.1.6 Tính công nghệ chi tiết gối đỡ trục trơn:. 11

3 Chương III: CHỌN PHÔI. 13

3.1 Chọn dạng phôi13

3.1.1 Phôi rèn dập. 13

3.1.2 Phôi cán. 13

3.1.3 Phôi đúc. 13

3.2 Phương pháp chế tạo phôi14

3.3 Tạo phôi-Thông số về phôi:. 15

3.4 Xác định lượng dư gia công:. 15

4 Chương IV: CHỌN TIẾN TRÌNH GIA CÔNG.. 15

4.1 .Mục đích:. 15

4.2 .Chọn tiến tiến trình gia cơng cc bề mặt:16

4.2.1 Phương án :. 16

5 Chương V: THIẾT KẾ NGUYÊN CÔNG.. 16

5.1 Nguyên công I:chọn phôi16

5.2 Nguyên công II : Khoan, khoét,doa Ø20. 16

5.3 Nguyên công III : Phay thô mặt A.. 22

5.4 Nguyên công IV : Phay thô mặt D và E.. 24

5.5 Nguyên công V : Phay tinh mặt A.. 26

5.6 Nguyên công VI : Khoan, khoét,doa 6 lỗ Ø9. 29

5.7 Nguyên công VII : Phay cắt đứt. 34

5.8 Nguyên công VIII : Tổng kiểm tra. 36

- CHƯƠNG VI: TÍNH TOÁN VÀ THIẾT KẾ ĐỒ GÁ.. 37

- Khoan ,khoét, doa ∅9. 37

6.1 .Yêu cầu kĩ thuật. 37

6.2 Kết cấu đồ gá. 37

6.4 Cách sử dùng đồ gá.38

TÍNH LỰC KẸP.. 39

Bảo quản đồ gá :. 39

KẾT LUẬN.. 39

TÀI LIỆU THAM KHẢO.. 40

1 Chương I: XÁC ĐỊNH DẠNG

1.1 Biện luận dạng sản xuất và sản lượng:

1.1.2 Thể tích sản phẩm:

- Dựa vào phầm mềm Pro_Engineer ta tính được thể tích của chi tiết là : 2.75x105 mm3 = 0.275 dm3(tham khảo trên mạng)

1.1.3 Khối lượng sản phẩm:

-Tra bảng 2.1 “ Trọng lượng riêng của một số vật liệu thông dụng”/tr.7 tập Bài giảng Bài tập lớn CNCTM ta dược khối lượng riêng của gang xám là: ă= 7.2( Kg/dm3)

-Từ công thức => m= d×V

Thay vào ta được: m= d×V = 0.275×7.2 = 1.98(Kg)

1.1.4 Dạng sản xuất và sản lượng hằng năm:

-Mục đích của chương này là xác dịnh hình thức tổ chức sản xuất (đơn chiếc, hàng loạt, hàng loạt nhỏ, hàng loạt vừa, hàng loạt lớn, hàng khối) để từ đó cải thiện tính công nghệ của chi tiết, chọn phương pháp chế tạo phôi thích hợp chọn thiết bị hợp lý đề gia công chi tiết.

-Xác định dạng sản xuất là xác định hình thức tổ chức sản xuất để cải thiện tính công nghệ của chi tiết để xác định dạng tạo phôi và chọn thiết bị công nghệ hợp lý cho việc gia cơng chi tiết.

Để thực hiện điều này trước hết ta cần xác định sản lượng chi tiết cần chế tạo trong một năm của nhà máy theo công thức sao:

N = N0 x m x (1+)

Với:

+ N0 : số sản phẩm trong một năm theo kế hoạch : N0=120.000

+ M: số lượng chi tiết như nhau trong sản phẩm : m=1

+ : số phế phẩm chủ yếu trong xưởng đúc, rèn : =5%

+ Â: số chi tiết được chế tạo them để dự trữ :â=10%

- Vậy :

N = 120.000x1x(1+)=138.000(chi tiết/ năm)

- Vậy theo bảng thống k thì dạng sản xuất của chi tiết l hng khối vì sản lượng 138.000(chi tiết/ năm)

- Tra bảng 1.2. Xác định dạng sản xuất dựa vào chi tiết/ Tr.7 Bài giảng Bài tập lớn CNCTM. Với dạng sản xuất hàng loạt vừa ta có sản lượng hằng năm trong khoảng > 50.000 sản phẩm/năm.

Kết luận: Vì l dạng sản xuất hng khối nn khi thiết kế quy trình cơng nghệ ta phải phn tích thật kỹ, để gia công đạt năng suất cao ta phải chọn máy chuyên dùng hoặc đồ gá chuyên dùng trên máy vạn năng.

2 Chương II:PHÂN TÍCH CHI TIẾT GIA CÔNG

2.1 PHÂN TÍCH SẢN PHẨM

2.1.1 Phân tích về công dụng vàđiều kiện làm việc của sản phẩm:

- Dựa vào bản vẽ chi tiết gia công ta thấy rằng GỐI ĐỠ TRỤC TRƠN cần được gia công là 1 chi tiết dạng hộp,chi tiết làm việc dựa vào lỗØ20 +0.033.Mặt A định vị địi hỏi người chế tạo phải làm chính xác về kích thước và độ nhám cũng như hình dng hình học.Cịn cc lỗ bậc v cc mặt phẳng khơng mấy phức tạp trong việc chọn đường lối gia công,chi tiết có một số bề mặt phẳng và bề rộng trụ tương đối lớn nên không khó trong việc định vị và kẹp chặt.Lỗ Ø20 +0.033 sẽ được gia công từ một phía và lấy chuẩn tinh chính là mặt A vì theo yu cầu kĩ thuật l độ vuông góc giữa mặt A với lỗ Ø20 +0.033<= 0.03.Cc bề mặt khc thì ta cĩ thể chọn cch gia cơng l phay,cc lỗ cịn lại thì cĩ thể khoan, khot ,doa.

2.1.2 Phân tích độ chính xác và yêu cầu kĩ thuật của bản vẽ:

- Những yêu cầu kỹ thuật của gối đỡ trục trơn :

- Dung sai độ song song giữa tâm lỗ Ø20 +0.033và mặt đáy A phải <=0.02

- Dung sai độ vuông góc giữa tâm lỗ Ø20 +0.033 và mặt đáy A phải <=0.03

- Bán kính góc các góc lượn là R3

- Cấp chính xác kích thước lỗ Ø20 +0.033 đạt cấp 8

- Độ nhám bề mặt lỗ Ø20 +0.033 đạt Ra=3.2

2.1.3 Phân tích về độ chính xác kích thước:

Kích thước: Ø20 +0.033

Kích thước danh nghĩa: Ø20

Sai lệch trên: +0,033

Sai lệch dưới: 0

Dung sai giới hạn: 0,033

Miền dung sai: H7

Kích thước Ø9 +0.09:

Kích thước danh nghĩa: Ø9

Sai lệch trên: +0,09

Sai lệch dưới: 0

Dung sai giới hạn: 0,09

Miền dung sai: H7

Kích thước 60±0,3 :

Kích thước danh nghĩa: 60

Sai lệch trên: +0.3

Sai lệch dưới: -0.3

Dung sai giới hạn: 0,6

Miền dung sai: js7

-Tra bảng 1.4/4 BTDSLG

Phân tích về độ chính xác độ nhám bề mặt:

Lỗ Ø20+0,033 đạt độ nhám bề mặt Ra= 3.2 (cấp 8)

Lỗ Ø9+0,09 đạt độ nhám bề mặt Ra= 3.2 ( cấp 8)

Bề mặt đáy (mặt A) đạt độ nhám Ra=6.3 ( cấp 11)

2.1.5 Phân tích về vật liệu chế tạo chi tiết:

- Ưu điểm:vì chi tiết gối đỡ trục trơn được chế tạo bằng gang xám nên có độ bền cao,rất bền trong điều kiện làm việc tải trọng tỉnh.

-Nhược điểm: kém bền trong điều kiện làm việc tải trọng động, khả năng chịu va đập kém.

2.1.6 Tính công nghệ chi tiết gối đỡ trục trơn:

-Chú ý độ cứng vững của gối đỡ trục trơn.

-Những bề mặt lắp ráp nên quan tâm đến độ bóng ,độ nhấp nhô

-Hình dng phải thuận lợi cho việc chọn chuẩn thô và chuẩn tinh thông nhất.

-Trong qu trình gia cơng ta sử dụng các phương pháp :,phay ,khoan ,khoét ,doa hợp lý cho những bề mặt để đạt được những yêu cầu đặt ra.

3 Chương III: CHỌN PHÔI

3.1 Chọn dạng phôi

Có rất nhiều phương pháp để tạo nên phôi. Do đó cần phải phân tích (phân tích ưu điểm,khuyết điểm) giữa các kiểu tạo phôi với nhau nhằm tìm ra phương pháp tạo phôi thích hợp.

3.1.1 Phôi rèn dập

- Phôi rèn dập bằng tay hay bằng máy đều cho độ bền cơ tính cao,tạo nên ứng suất dư trong chi tiết nhưng lại tạo cho chi tiết dẻo và tính đàn hồi tốt

- Chi tiết đ cho lm bằng gang xm nn việc chế tạo phơi theo phương pháp này là không hợp lí vì gang xm cĩ tính dịn nn khi rn lm cho chi tiết dễ lm cho chi tiết bị hiện tượng nứt nè

3.1.2 Phôi cán

- Chi tiết làm bằng phôi cán cũng có cơ tính cũng giống như phôi rèn dập

3.1.3 Phôi đúc

Kí hiệu: GX 15 – 32.

Tên gọi: gang xám.

- Vật liệu chế tạo gang xám GX15-32.

- Độ chính xác của phôi đúc đạt cấp II.

- Dng gang xm vì: Gang xm cĩ cấu trc graphit dạng tấm cĩ thể lm giảm rung động do cc lực sinh ra trong qu trình gia cơng truyền đến. Có khả năng chống mài mịn do ma st cao.

- Cơ tính của gang xám: độ cứng gang xám khoảng 150-250HB, độ dn di tương đối 0,5%, dễ gia công cắt.

- Thành phần hóa học của gang xám:

|

C |

Si |

Mn |

P |

S |

|

2,8-3,5% |

1,5-3% |

0,5-1% |

0,1-0,2% |

0,08-0,12% |

Ngồi ra cịn cĩ Cr, Mo, Ni, Cu.

- Phôi đúc có cơ tính không cao bằng phôi rèn dập,nhưng việc chế tạo khuôn đúc cho những chi tiết khá phức tạp vẫn dễ dàng,thiết bị lại khá đơn giản. Đồng thời chi tiết rất phù hợp với những chi tiết có vật liệu là gang (tính đúc tốt) vì cĩ những đặc điểm như sau:

+ Lượng dư phân bố đều

+Tiết kiệm được vật liệu

+Giá thành rẻ,được dùng phổ biến

+Độ đồng đều của phôi cao,do đó việc đều chỉnh máy khi gia công giảm

+Tuy nhiên phôi đúc khó phát hiện khuyết tật bên trong(chỉ phát hiện lúc gia công)nên làm giảm năng suất và hiệu quả.

Kết luận:

- Từ các phương pháp tạo phôi như trên,ta nhận thấy phôi đúc là phù hợp với chi tiết đ cho nhất vì cĩ nhiều ưu điểm hơn so với các phương pháp khác đặc biệt khi chi tiết là gang xám GX15-32

- Vậy ta chọn phương pháp để tạo ra chi tiết dạng hộp là phôi đúc.

3.2 Phương pháp chế tạo phôi

- Trong các máy móc hiện đại chi tiết làm từ phôi đúc chiếm trọng lượng từ 35-36% trọng lượng toàn máy. Tùy theo công dụng,hình dạng và kích thước của chi tiết mà người ta dùng các phương pháp đúc khác nhau.

- Trong đúc phôi có những phương pháp sau:Đúc trong khuôn cát,đúc trong khuôn kim loại,đúc li tâm ,đúc mẫu chảy và đúc áp lực.

ðDo chi tiết cĩ hình dạng phức tạp,dạng sản xuất hng khối và vật liệu là gang xám GX15-32, nên ta chọn phương pháp đúc trong khuôn cát:đúc trong khuôn cát có 3 loại(đúc mẫu gỗ làm khuôn bằng tay,đúc mẫu gỗ làm khuôn bằng máy,đúc mẫu kim loại làm khuôn bằng máy).

Kết luận:

ðNhưng do yêu cầu của chi tiết nên ta chọn đúc mẫu kim loại làm khuôn bằng máy vì phương pháp này có độ chính xác cao hơn các phương pháp trên,đảm bảo sự đồng nhất của khuôn,giảm sai số do quá trình lm khuơn gy ra. Người ta dùng đầm hơi hoặc dùng phương pháp rung động để dồn khuôn. Phương pháp này dùng trong sản suất hàng loạt vừa trở lên.

3.3 Tạo phôi-Thông số về phôi:

- Chi tiết dạng hộp được chế tạo bằng gang xám GX15-32,được đúc trong khuôn cát,làm khuôn bằng máy.

+Lượng dư dưới 3mm.

+ Lượng dư bên 3mm

+Góc nghiêng thoát khuôn là 40

+Bán kính góc lượn 3.

3.4 Xác định lượng dư gia công:

- Sử dụng phương pháp tra bảng.

- Phôi đúc đạt cấp chính xác II. Tra bảng 3.2 bài giảng bài tập lớn công nghệ chế tạo máy ta được:

+ Bề mặt A lượng dư 3mm.

+ Bề mặt D và E có lượng dư là 3mm

+ Các lỗ Ø20, Ø9 thì được đúc đặc

Lượng dư gia công được thể hiện r trn bản vẽ lồng phơi.

4 Chương IV: CHỌN TIẾN TRÌNH GIA CÔNG

4.1 .Mục đích:

- Xác định trình tự gia cơng hợp lý nhằm đảm bảo độ chính xác về kích thước, vị trí tương quan, hình dng hình học, độ nhám, độ bóng của bề mặt theo yêu cầu của chi tiết cần chế tạo và tính kinh tế của sản phẩm.

4.2 .Chọn tiến tiến trình gia cơng cc bề mặt:

4.2.1 Phương án :

Nguyên công 1: Chuẩn bị phôi(kiểm tra khuyết tật phôi, làm sạch bavia, kiểm tra kích thước phôi).

Nguyên công 2: Khoan, khoét, doa ∅20+0.033

Nguyên công 3: Phay thô mặt A

Nguyên công 4: Phay thô mặt D và E

Nguyên công 5: Phay tinh mặt A

Nguyên công 6:Khoan,khoét, doa ∅9+0.09

Nguyên công 7: :Phay cắt đứt

Nguyên công 8:Tổng kiểm tra

5 Chương V: THIẾT KẾ NGUYÊN CÔNG

5.1 Nguyên công I:chọn phôi

- Chọn phôi

- Làm sạch phôi

- Kiểm tra phôi

- Thước cặp 1/50

- Theo nguyên lí hoạt động và hình dạng cũng như công dụng mà chúng ta chọn phôi là phôi đúc(đúc mẫu kim loại làm khuôn bằng máyðtình kinh tế sẽ cao hơn các phương pháp khác)

5.2 Nguyên công II : Khoan, khoét,doa Ø20

Sơ đồ gá đặt:

¬Định vị : chi tiết được định vị ở mặt dưới ( mặt A ) hạn chế 3 bậc tự do , định vị ở măt trụ ngoài (Ø40) hạn chế 2 bậc tự do.

¬Kẹp chặt : Khối V di động

¬Chọn máy : máy khoan 2B56,công suất máy N=5.5Kw

- Chọn dao : Mũi khoan thép gió P18 Ø18.5, dao khoét thép gió P18 Ø19.75

- Dao doa tinh làm bẳng thép gió P18: Ø20

Bước 1 : Khoan lỗ Ø18.5

- Chiều sâu cắt : t =

- Bước tiến S

Tra bảng 8.3/88(sách chế độ cắt gia công cơ khí)

So=0.7-0.86 (mm/vịng),

=0.8 vì 5D < l < 7D

So min=0.7×0.8=0.42 (mm/vịng)

So max=0.86×0.8=0.52 (mm/vịng)

ðtra TMM máy khoan 2B56ðS=0.47 (mm/vịng)

- Vận tốc cắt v

Tra bảng 18.3/95(sách chế độ cắt gia công cơ khí)ð v= 27 (m/ph)

Bảng 19.3/96ðTtt=60 phút

Bảng 20.3/96ðk1=1

Bảng 15.3/92ðk3=0.7

Bảng 16.3/92ðk4=1

ðv = 27× 0.7 = 18.9(m/ph)

ð

Tra TMM ð nt = 325 (v/p)

ð

- Lực cắt Po momen xoắn

Bảng 7.3/87

|

1.1 Cm |

2.1 Zm |

3.1 Xm |

4.1 Ym |

5.1 Cp |

6.1 Zp |

7.1 Xp |

8.1 Yp |

|

9.1 0.021 |

10.1 2.0 |

11.1 - |

12.1 0.8 |

13.1 42.7 |

14.1 1.0 |

15.1 - |

16.1 0.8 |

Bảng 12.1/21và 13.1/21 ð

ðPo=42.7×18.51×0.470.8 × 1.02= 440.43(kg)

Po<[Po] đảm bảo về lực dọc trục.

ðMx=0.021×18.52×0.470.8×1.02=4 (kg.m)

- Công suất

[N].ŋ = 5.5×0.8 = 4.4 (kw)

ðNcg<[N].ŋ ðmáy gia công được

- Thời gian gia công.

Khoan To =

L1 =

L2 = (13)mm -> chọn L2 = 3 (mm)

Khoan: T1 = = 0.73 (phút).

Bước 2: Khoét lỗ Ø19.75

- Chiều sâu cắt : t =

-Lượng chạy dao(bảng 9.3/89 sách chế độ cắt gia công cơ khí)

S= 0.9 ÷ 1.1(mm/vịng)

Smin=0.9 (mm/vịng)

Smax=1.1 (mm/vịng)

Vậy lấy S= 0.9 mm/vịng (tra Tmm)

- Vận tốc khi khoét

Tra bảng 29.3/100(sách CĐC gia công cơ khí)

V= 22 m/ph

Bảng 28.3/100ðTtt=30 phút

Bảng 27-3/100ðk1=1.1

Vậy v = 22 × 1.1 =24.2 (m/ph)

- Số vòng quay trục chính.

Tra TMMðn =390 v/p

ð

- Moment khi khoét .

Tra bảng 7.3/87(bảng tra CĐC gia công khí)

|

17.1 Cm |

18.1 Zm |

19.1 Ym |

|

20.1 0.196 |

21.1 0.85 |

22.1 0.7 |

Bảng (12 -1) và bảng (13-1) ;

ð

Thay vào :

- Công suất cắt :

[N].ŋ=5.5×0.8 = 4.4(kw)

ðNcg<[N]. ŋðmáy gia công được

- Thời gian gia công:

Khoét To =

L1 =

L2 = (16)mm -> chọn L2 = 5 (mm)

Khoét: T2 = = 0.31(phút).

Bước 3: Doa lỗ 20

- Chiều sâu cắt :

-Lượng chạy dao(bảng 10.3/90 sách chế độ cắt gia công cơ khí)

S=2.6(mm/vịng)

........................................................................................

6. CHƯƠNG VI: TÍNH TOÁN VÀ THIẾT KẾ ĐỒ GÁ

A.Khoan ,khoét, doa ∅9

6.1 .Yêu cầu kĩ thuật

- Ở đây là hạng sản xuất hàng khối nên địi hỏi khi gia cơng chi tiết phải được gá đặt nhanh chóng. Do đó ta cần phải thiết kế đồ gá chuyên dùng cho nguyên công VI.

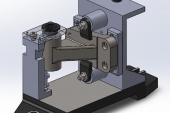

6.2 Kết cấu đồ gá

- Nhưng để thuận tiện cho việc định vị vả kẹp chặt ta chọn mặt trụ trong ∅20 làm chuẩn định vị khử 4 bậc tự do:tịnh tiến Oz,Oy, xoay quanh Oz,Oy

- Thành phần đồ gá phải đảm bảo độ cứng vững khi gia công.Thân đồ gá đúc liền thành một khối với mặt đáy.Để gia công cần có 1 ống kẹp đàn hồi để định vị và kẹp chặt chi tiết, chốt định vị điều chỉnh, chốt đỡ tự lựa.

- Phương pháp định vị:

+Dùng ống kẹp đàn hồi khống chế 4 bậc tự do.

+Dùng chốt đỡ đầu phẳng khống chế 1 bậc tự do.

+Dùng chốt định vị điều chỉnh khống chế 1 bậc tự do.

- Kẹp chặt nhờ ống kẹp đàn hồi.

- Thao tác

+Lắp chi tiết:đưa chi tiết lên thân của đồ gá lắp để trên ống kẹp đàn hồi, mặt đầu chi tiết tựa vào chốt đỡ đầu phẳng, dùng chốt định vị điều chỉnh , để chi tiết gia công thêm cứng vững dùng thêm 1 chốt đỡ khối V tự lựa.

+ Chi tiết được định vị và kẹp chặt bằng ống kẹp đàn hồi.

+Tháo nhanh chi tiết:sau khi gia công xong ta tháo đai ốc, tháo ra sẽ làm cho ống kẹp co lại, chi tiết lỏng ra, kéo chi tiết và lấy ra ngoài

Ưu – khuyết điểm của đồ gá:

- Các chi tiết định vị trên đồ gá khá đơn giản.

- Dễ thay thế các chi tiết trên đồ gá khi bị mịn.

- Cơ cấu kẹp chặt dễ thao tác khi gá đặt chi tiết.

6.4 Cách sử dùng đồ gá.

- Trước khi gá đặt chi tiết cần kiểm tra đồ gá.

- Đặt chi tiết vào đúng vị trí quy định.

- Sau đó xiết đai ốc của ống kẹp đàn hồi để kẹp chặt chi tiết.

- Khi gia công xong tháo đai ốc ống kẹp co lại, tháo và lấy chi tiết gia công ra.

TÍNH LỰC KẸP

+

+

+10161 => + .

+ Q= (14 => 16) N.

K =

- = 1.4 : hệ số an toàn

- = 1.0 : hệ số phụ thuộc vào dạng bề mặt của chi tiết

- = 1.2 : hệ số kể đến tăng lực cắt khi mịn dao

- = 1.2: hệ số tính đến trường hợp tăng lực cắt khi bề mặt gia công gián đoạn

- = 1.2: hệ số kể đến sự thay đổi của lực kẹp

- = 1.0 :hệ số kể đến sự ảnh hưởng của momen lam quay chi tiết quanh đường tâm .

K = 1.4 x 1.0 x 1.2 x 1.2 x 1.2 x 1.0 = 2.42

TÍNH SAI SỐ CHUẨN

Vì chuẩn định vị trùng gốc kích thước nên không có sai số chuẩn.

Bảo quản đồ gá :

- Không để phôi bám trên bề mặt định vị , khi sử dụng xong cần làm xạch phôi thường xuyên .

- Đây là đồ gá chuyên dùng nên cần được bảo quản và cất giữ thật kỹ lưỡng khi tạm dừng không sử dụng nửa . Như bôi dầu vào các bề mặt làm việc của đồ gá .