Thiết kế quy trình công nghệ gia công CHI TIẾT GỐI ĐỠ VUÔNG GÓC ĐHSPKT HƯNG YÊN

NỘI DUNG ĐỒ ÁN

MỤC LỤC Thiết kế quy trình công nghệ gia công CHI TIẾT GỐI ĐỠ VUÔNG GÓC ĐHSPKT HƯNG YÊN

MỤC LỤC.. 1

CHƯƠNG I: TỔNG QUAN CHUNG.. 3

1.1. Mục đích, ý nghĩa của đề tài.3

1.2. Chức năng và điều kiện làm việc của chi tiết.3

1.3. Phân tích tính công nghệ trong kết cấu của chi tiết.3

1.4. Xác định dạng sản xuất:3

1.5. Xác định phương pháp chế tạo phôi.4

CHƯƠNG 2: THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT.. 6

2.1. Xác định đường lối công nghệ. 6

2.2. Chọn phương pháp gia công. 6

2.2.1. Thiết kế nguyên công. 6

2.2.2. Tiến trình thực hiện các nguyên công như sau:7

CHƯƠNG 3: TÍNH TOÁN LƯƠNG DƯ VÀ CHẾ ĐỘ CẮT.. 18

3.1. Cơ sở tính toán lượng dư và chế độ cắt18

3.2. Tra lượng dư cho các nguyên công còn lại:21

3.3. Tính chế độ cắt cho một nguyên công và tra chế độ cắt cho các nguyên công còn lại.22

3.3.1. Tính chế độ cắt cho 1 nguyên công (nguyên công 5):23

3.3.2. Tra chế độ cắt cho các nguyên công còn lại.27

3.4. Tính thời gian gia công cơ bản cho tất cả các nguyên công.29

3.4.1: Tính thời gia gia công nguyên công 5:29

3.4.2. Tính thời gian gia công cho. 29

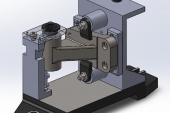

CHƯƠNG 4: TÍNH VÀ THIẾT KẾ ĐỒ GÁ.. 32

4.1. Lập sơ đồ gá đặt và yêu cầu kĩ thuật của nguyên công khoét , doa Ø60. 32

4.2. Xác định phương chiều điểm đặt của lực kẹp và tính lực kẹp.32

4.2.1. Lực cắt khi khoét32

4.2.2. Sơ đồ tác dụng lực. 33

4.2.3. Tính lực kẹp. 33

4.3. Tính sai số chế tạo. 35

4.3.1. Sai số chuẩn... 35

4.3.2. Sai số kẹp chặt:36

4.3.3. Sai số do mòn ..... 36

4.3.4. Sai số điều chỉnh :36

4.3.5. Sai số gá đặt:36

CHƯƠNG I: TỔNG QUAN CHUNG

1.1. Mục đích, ý nghĩa của đề tài.

-Giúp cho sinh viên hiểu biết được chức năng làm việc của gối đỡ.

-Tính công nghệ của chi tiết.

-Tăng khả năng nhạy bén tính toán, tra bảng, tìm thông số.

1.2. Chức năng và điều kiện làm việc của chi tiết.

Hộp là loại chi tiết cơ sở quan trọng của một sản phẩm, chức năng chủ yếu là đỡ các chi tiết khác như trục trong các động cơ và các máy móc khác, ngoài ra nó còn dùng để đỡ các thanh, dầm, khung, nó là bộ phận ghép nối các phần tử này. Đặc điểm của chi tiết hộp là nhiều thành vách, độ dày mỏng của các vách khác nhau, có nhiều phần lồi lõm, trên hộp có nhiều mặt phải gia công với độ chíng xác khác nhau và cùng có nhiều bề mặt không cần phải gia công .

Với vật liệu làm bằng gang xám GX15-32

có sk=15KG/mm2 ,su=32KG/mm2

Cácbon ở dạng tự do dạng tấm :

C=244% Mn=0,241,5% S£ 0,15%

Si=0,544% P £ 0,7%

Do làm đồ gá bằng gang xám có thể để chống rung một phần nào đó đến các chi tiết lân cận , đây là đặc điểm quan trọng của chi tiết làm bằng gang xám.

1.3. Phân tích tính công nghệ trong kết cấu của chi tiết.

Từ hình vẽ yêu cầu gia công chi tiết dạnh hộp, phân tích công nghệ từ gia công chế tạo phôi cho tới khi thành sản phẩm hoàn chỉnh.

Bề mặt bắt bu lông F32 nên làm lồi lên để giảm thời gian gia công và tiết kiệm nguyên liệu mà vẫn đảm bảo chức năng của chúng .

Từ nguyên công chế tạo phôi chi tiết có thể sửa đổi thành chi tiết như hình vẽ lồng phôi vừa giảm thời gian nguyên công vừa giảm thời gian làm khuôn, tiết kiệm kim loại.

1.4. Xác định dạng sản xuất:

Để xác định được dạng sản xuất cần biết được sản lượng hàng năm N và khối lượng của chi tiết Q.

Sản lượng hàng năm N được xác định theo công thức:

N = N1.m.(1+ )

Trong đó:

N: Số chi tiết được sản xuất trong một năm với N = 15.000 chiếc /năm.

N1: Số sản phẩm (số máy) được sản xuất trong một năm;

N1 = 18.000(sp/năm)

m: Số chi tiết trong một sản phẩm; m= 1

: Số phế phẩm trong phân xưởng đúc (rèn); =3% 5% chọn

=4%

: Số lượng chi tiết chế tạo thêm để dự trữ; = 5% 7% chọn = 6

Vậy:

N = 18000.1.(1 + ) = 19800(Chi tiết/năm).

Sau khi xác định được sản lượng hàng năm ta phải xác định trọng lượng của chi tiết:

Khối lượng chi tiết là: Q1 = V.g

Trong đó :

Q1 - trọng lượng của chi tiết ( kG )

g -là trọng lượng riêng của vật liệu làm chi tiết (kG/dm3)

Vật liệu làm chi tiết là GX nên:g = 7,2 (KG/dm3)

V - là thể tích của chi tiết (dm3)

Vậy thể tích của chi tiết là:

V= 2051492,6 (mm3) =0,020514926 (dm3) ≈0,02 (dm3)

Vậy ta được:

Q1 = V. g= 0,02 . 7,2 =0,144 (kg)

Tra bảng 2 sách Thiết Kế Đồ án CNCTM ta được dạng sản xuất là: Hàng loạt lớn

1.5. Xác định phương pháp chế tạo phôi.

Từ yêu cầu kỹ thuật và tính kinh tế của sản phẩm ta chọn phương pháp Đúc trong khuôn kim loại. Do có ưu điểm sau:

- Đúc được các vật đúc phức tạp nhưng khác với đúc trong khuôn cát là vật đúc trong khuôn kim loại có chất lượng tốt.

- Tuổi bền cao,độ chính xác và độ bóng bề mặt cao.

- Tổ chức kim loại nhỏ mịn,có khả năng cơ khí hoá,tự động hoá cao.

- Tiết kiệm vật liệu làm khuôn,nâng cao năng suất, hạ giá thành sản phẩm.

- Gia công chuẩn bị phôi:

- Làm sạch bề mặt bằng chổi sắt.

- Làm sạch ba via bằng dũa.

- Đối với mặt đầu của chi tiết, ta chọn làm chuẩn thô ta có thể mài sơ bộ lớp vỏ trên máy mài hai đá để đủ lượng dư gia công cho chi tiết

YÊU CẦU KĨ THUẬT:

- Làm sạch bavia bằng dũa.

- Làm sạch bề mặt bằng chổi sắt

CHƯƠNG 2: THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT

2.1. Xác định đường lối công nghệ

với yêu cầu của đề tài được giao,dạng sản xuất là hàng loạt lớn do đó đường lối gia công công nghệ cho chi tiết “Gối đỡ” này là phân tán nguyên công, đồ gá sử dụng ở đây là đồ gá chuyên dùng.

2.2. Chọn phương pháp gia công

Đối với chi tiết đã cho “Gối đỡ” và dạng sản xuất hàng loạt lớn, muốn chuyên môn hoá cao để có thể đạt năng suất cao trong điều kiện sản xuất Việt Nam thì đường lối công nghệ thích hợp nhất là phân tán nguyên công (ít bước công nghệ trong một nguyên công). Ở đây ta dùng các loại máy vạn năng kết hợp với các đồ gá chuyên dùng và các máy chuyên dùng dễ chế tạo.

2.2.1. Thiết kế nguyên công

Sau khi đã nghiên cứu chức năng làm việc của chi tiết,tính công nghệ,vật liệu,kết cấu chi tiết cũng như dạng sản xuất của chi tiết,so sánh các phương án trên ta thấy Phương án 1 là hợp lý nhất do đảm bảo được yêu cầu kỹ thuật chi tiết gia công, đảm bảo tính công nghệ chi tiết,nên ta chọn theo phương án này.

vPhương án 1:

- Nguyên công 1: Phay mặt đáy.

- Nguyên công 2: Phay hai vấu.

- Nguyên công 3: Khoét, Doa 2 lỗ Ø32.

- Nguyên công 4: Phay mặt của trụ Ø110

- Nguyên công 5: Khoét, doa lỗ Ø60.

- Nguyên công 6: Khoét, doa lỗ Ø36.

- Nguyên công 7: Phay vấu.

- Nguyên công 8: Khoan, taro M8.

- Nguyên công 9: Phay rãnh.

2.2.2. Tiến trình thực hiện các nguyên công như sau:

Nguyên công 1: Phay mặt đáy.

- Sơ đồ gá đặt:

|

X |

|

Y |

|

Z |

|

0 |

|

n |

|

W |

- Định vị :

Chi tiết được định vị bằng phiến tỳ khía nhám khống chế 3 bậc tự do tịnh tiến theo , quay theo và . Định vị mặt bên bằng 2 chốt tỳ khống chế 1 bậc tự do tịnh tiến , quay theo .

- Kẹp chặt:

Chi tiết được kẹp chặt bằng cơ cấu kẹp ren vít.

- Chọn máy: Máy phay vạn năng X6332B.

- Chọn dao: Dao phay mặt đầu gắn mảnh hợp kim cứng BK6(bảng 4-94, STCNCTM – tập I).

+ Đường kính dao: D = 200

+ Độ rộng vành răng: B =46

+ Đường kính trục dao: d(H7) = 50

+ Số răng: Z = 20

Nguyên công 2: Phay hai vấu.

- Sơ đồ gá đặt:

|

W |

n S X Y Z 0 b. Định vị: Chi tiết được định vị bằng phiến tỳ khía nhám khống chế 3 bậc tự do tịnh tiến theo , quay theo và . Định vị mặt bên bằng 2 chốt tỳ khống chế 1 bậc tự do tịnh tiến , quay theo . c. Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp ren vit. d. Chọn máy: Máy phay vạn năng X6332B. e. Chọn dao: Dụng cụ cắt: Dao phay mặt đầu gắn mảnh hợp kim cứng BK6(bảng 4-95, STCNCTM – tập I). + Đường kính dao: D = 100 + Độ rộng vành răng: B = 50 + Đường kính trục dao: d(H7) = 32 + Số răng: Z = 8 Nguyên công 3: Khoét, Doa 2 lỗ Ø32. a. W n 1 n 2 S 2 S 1 Ø32 ±0,02 X Y Z 0 Sơ đồ gá đặt: ` b. Định vị: Chi tiết được định vị bằng phiến tỳ phẳng khống chế 3 bậc tự do tịnh tiến theo , quay theo và . Định vị mặt bên bằng 2 chốt tỳ khống chế 1 bậc tự do tịnh tiến ,quay theo , mặt cạnh 1 chốt tỳ khống chế 1 bậc tự do tịnh tiến theo . c. Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp ren vit. d. Thông số máy, dao: +Khoét. Chọn máy: Máy khoan đứng K125 Đường kính trung bình mũi khoét đạt Ø=31,8mm. Chọn dao: Theo bảng 4.47-ST1. Trang 332. Chọn mũi khoét liền khối, chuôi côn. Chiều dài L=180(mm). Chiều dài phần làm việc: l=80(mm) Chọn vật liệu cho mũi khoét là thép gió P18. Ta tiến hành khoét chi tiết gia công với kích thước đường kính là: Ø31,8 (mm). +Doa: Chọn máy:Máy khoan đứng K125. Đường kính trung bình mũi doa đạt Ø=32mm. Chọn dao:Theo bảng 4.49-ST1,trang 336 Chọn mũi doa liền có lưỡi gắn các mảnh thép gió, chuôi côn. Chiều dài L=292(mm); chiều dài phần làm việc: l=40(mm) Chọn vật liệu cho mũi doa là thép gió P18. Ta tiến hành doa chi tiết gia công với kích thước đường kính là : Ø32 (mm). Nguyên công 4: Phay mặt trụ Ø110. a. Sơ đồ gá đặt: W W n X Y Z 0 b. Định vị: Chi tiết được định vị bằng phiến tỳ phẳng khống chế 3 bậc tự do tịnh tiến theo , quay theo và , định vị vào lỗ Ø32 một chốt trụ ngắn khống chế 2 bậc tự do tịnh tiến tiến trục và , một chốt trám định vị lỗ Ø32 chống xoay theo . Chi tiết hạn chế 6 bậc tự do. c. Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp liên động. d. Thông số máy, dao: Chọn máy: Máy phay vạn năng X6332B. Chọn dao: Chọn dao phay đĩa có gắn mảnh hợp kim cứng BK8. (Bảng 4.85-ST1, trang369) Chọn dao theo tiêu chuẩn có: D = 250 (mm); B=14(mm); d = 60 (mm); số răng Z = 14 (răng) D = 125 (mm); B=12(mm); d = 40 (mm); số răng Z = 8 (răng) Nguyên công 5: Khoét, Doa lỗ Ø60. a. Sơ đồ gá đặt: n n s W W X Y Z 0 b. Định vị: Chi tiết được định vị bằng phiến tỳ phẳng khống chế 3 bậc tự do tịnh tiến theo , quay theo và , định vị vào lỗ Ø32 một chốt trụ ngắn khống chế 2 bậc tự do tịnh tiến tiến trục và , một chốt trám định vị lỗ Ø32 chống xoay theo . Chi tiết hạn chế 6 bậc tự do. c. Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp liên động. d. Thông số máy, dao: +Khoét. Chọn máy: Máy khoan đứng K125 Đường kính trung bình mũi khoét đạt Ø=59,7mm. Chọn dao: Theo bảng 4.47-ST1. Trang332. Chọn mũi khoét liền khối, chuôi côn. Chiều dài L=180(mm). Chiều dài phần làm việc: l=80(mm) Chọn vật liệu cho mũi khoét là thép gió P18. Ta tiến hành khoét chi tiết gia công với kích thước đường kính là: Ø59,7 (mm). +Doa thô: Chọn máy:Máy khoan đứng K125 Đường kính trung bình mũi doa đạt Ø=59,8 (mm). Chọn dao:Theo bảng 4.49-ST1,trang336 Chọn mũi doa có lưỡi gắn các mảnh thép gió, chuôi lắp. Chiều dài L= 90(mm); chiều dài phần làm việc: l=50(mm). Chọn vật liệu cho mũi doa là thép gió P18. Ta tiến hành doa thô chi tiết gia công với kích thước đường kính là: Ø59,8 (mm). +Doa tinh: Chọn máy:Máy khoan đứng K125 Đường kính trung bình mũi doa đạt Ø=60 (mm). Chọn dao:Theo bảng 4.49-ST1,trang336 Chọn mũi doa có lưỡi gắn các mảnh thép gió, chuôi lắp. Chiều dài L= 90(mm); chiều dài phần làm việc: l=50(mm). Chọn vật liệu cho mũi doa là thép gió P18. Ta tiến hành doa tinh chi tiết gia công với kích thước đường kính là: Ø60 (mm).

..................................

4.3.4. Sai số điều chỉnh :

Là sai số sinh ra trong quá trình lắp ráp và điều chỉnh đồ gá. Sai số điều chỉnh phụ thuộc vào khả năng điều chỉnh và dụng cụ được dung để điều chỉnh khi lắp ráp. Trong tính toán,ta chọn =6(

4.3.5. Sai số gá đặt:

Trong tính toán đồ gá lấy giá trị sai số gá đặt cho phép:

=.=.200=66,67( trong đó:=200( là dung sai nguyên công.

4.4.6. Sai số chế tạo đồ gá:

Sai số chế tạo đồ gá được xác định như sau: [=

=

=60,7(.

YÊU CẦU KĨ THUẬT

- Độ không song song giữa mặt phiến tỳ và thân đồ gá 0,06 (mm) trên 100mm chiều dài

- Độ không vuông góc giữa tâm của bạc dẫn hướng và mặt phẳng đồ gá 0,06(mm) trên 100 (mm) chiều dài.

- Độ không đồng tâm giữa tâm của bạc dẫn hướng và tâm của lỗ 0,06 (mm).

TÀI LIỆU THAM KHẢO Thiết kế quy trình công nghệ gia công CHI TIẾT GỐI ĐỠ VUÔNG GÓC ĐHSPKT HƯNG YÊN

- “Hướng dẫn thiết kế đồ án công nghệ chế tạo máy” _GS.TS Trần Văn Địch.

Nhà xuất bản KH & KT Hà Nội – 2002.

- “Sổ tay công nghệ chế tạo máy” ( Tập 1,2,3 ) _ GS.TS Nguyễn Đắc Lộc, GS.TS Lê Văn Tiến, GS.TS Ninh Đức Tốn, GS.TS Trần Xuân Việt.

Nhà xuất bản KH & KT Hà Nội.

- “Atlas đồ gá” _ GS.TS. Trần Văn Địch

- “Giáo trình công nghệ chế tạo máy” _ GS.TS Trần Văn Địch, GS.TS Nguyễn Trọng Bình, GS.TS Nguyễn Thế Đạt, GS.TS. Lê Văn Tiến, GS.TS. Trần Xuân Việt

Nhà xuất bản KH & KT Hà Nội – 2003.

- “Dung Sai Và Lắp Ghép”_ PGS.TS Ninh Đức Tôn.

Nhà xuất bản giáo dục.

- “Nguyên Lý Cắt Kim Loại” _GS.TS Trần Văn Địch.

Nhà xuất bản KH & KT -2008

- “Sức Bền Vật Liệu”_ GS.TS Đặng Việt Cương , PGS.TS Khổng Doãn Điền.

Nhà xuất bản giáo dục.

TÀI LIỆU THAM KHẢO

Thiết kế quy trình công nghệ gia công CHI TIẾT GỐI ĐỠ VUÔNG GÓC ĐHSPKT HƯNG YÊN

1] : Thiết kế đồ án công nghệ chế tạo máy

[2] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 3 tập)

[3] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[4] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[5] : Sổ tay nhiệt luyện

[6] : Công nghệ chế tạo máy tập 1

[7] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 7 tập)

[8] : Sổ tay công nghệ chế tạo máy toàn tập (trường ĐHBK

X