LUẬN VĂN MÁY ĐO MA SÁT Ổ ĐỠ TRỤC CHÂN VỊT

NỘI DUNG ĐỒ ÁN

LUẬN VĂN MÁY ĐO MA SÁT Ổ ĐỠ TRỤC CHÂN VỊT

Chương 1

NGUYÊN LÝ LÀM VIỆC CỦA MÁY ĐO MA SÁT

Ổ ĐỠ TRỤC CHÂN VỊT

1.1. Ổ ĐỠ TRỤC CHÂN VỊT. (ÔĐTCV)

1.1.1.VỊ TRÍ, ĐẶC ĐIỂM CỦA Ổ ĐỠ TRỤC CHÂN VỊT

TRONG HỆ ĐỘNG LỰC TÀU THUỶ.

Trên hình (1 - 1), trình bày sơ đồ hệ động lực của tàu thủy.

Hình 1.1. Sơ đồ hệ động lực tàu thủy

1. Máy chính. 2. Hộp số. 3;4. Trục trung gian.

5. Trục chân vịt. 6. Chân vịt.

Máy 1, qua hộp số 2, trục trung gian 4, trục chân vịt 5, truyền mô men quay cho chân vịt số 6. Khi quay thuận, chân vịt đạp nước về phía sau, phản lực của nước vào chân vịt, thông qua trục chân vịt, qua ổ đỡ trượt chặn ÔTC, sẽ được truyền tới thân tàu và đẩy con tàu về phía trước.

Đa số trường hợp, trục chân vịt số 5 được đặt trên hai bạc trượt: Bạc lái BL, nằm ở phía đuôi tàu, và bạc mũi BM, nằm ở phía mũi tàu. Chúng được gọi là bạc lót trục chân vịt (BLTCV) và được đặt chung trong một ổ đỡ trượt, gọi là ổ đỡ trục chân vịt (ÔĐTCV).

Vì chân vịt ngâm sâu trong nước, muốn kiểm tra, sửa chữa, thay thế... các BLTCV, phải đưa tàu vào “đốc” (âu) hoặc lên “triền” ở trên bờ. Công việc này thường chỉ được tiến hành vào dịp trung hay đại tu vòm đuôi, hoặc toàn bộ thân tàu.

Chu kỳ trung đại tu tàu khá dài, đòi hỏi tính tin cậy và độ bền mòn của bạc lót trục chân vịt phải cao, để có tuổi bền tương ứng; đặng có thể thay thế, sửa chữa các bạc này, cùng lúc với việc sửa thân tàu. Như vậy đỡ tốn tiền nâng, hạ thủy tàu.

Người ta chọn ổ trượt làm ổ đỡ trục chân vịt, vì ổ trượt có tính tin cậy cao, làm việc êm hơn ổ lăn. Nhưng ma sát ở ổ trượt thường lớn hơn ma sát ở ổ lăn. Điều này trái với mong muốn vừa nêu.

Để giảm ma sát và giảm mòn cho BLTCV, một mặt cần tìm kiếm vật liệu chống ma sát để làm bạc, phù hợp với vật liệu trục chân vịt (hoặc áo bao trục); nghĩa là chọn cặp ma sát thích hợp. Mặt khác, cần tìm cách giảm tải, giảm tốc độ trượt và bôi trơn, làm mát thật tốt cho ổ. Kết cấu hợp lý ổ trục cũng là một giải pháp khả dĩ.

Ta xem xét kỹ hơn về điều này khi nghiên cứu chế độ và điều kiện làm việc của các loại ÔĐTCV thường gặp ở đội tàu thủy Việt Nam.

1.1.2.CHẾ ĐỘ VÀ ĐIỀU KIỆN LÀM VIỆC THƯỜNG GẶP

CỦA Ổ ĐỠ TRỤC CHÂN VỊT TÀU CÁ CỠ NHỎ.

Sơ đồ cấu trúc và tải tác dụng tại ổ đỡ trục chân vịt phổ biến ở tàu cá cỡ nhỏ, được trình bày trên hình (1 – 2). Các bộ phận của ổ gồm có: Chân vịt số 1, ống bao trục số 2, trục chân vịt số 3, BLTCV phía lái BL, phía mũi BM, đệm kín nước số 4, cái điều chỉnh độ kín nước số 5 và khớp nối trục số 6.

Hình (1 – 2): Sơ đồ cấu trúc và tải tác dụng tại ÔĐTCV phổ biến ở tàu cá cỡ nhỏ

Qcv là trọng lượng chân vịt, Qkn là trọng lượng của khớp nối, q là tải phân bố đều theo chiều dài của trục do trọng lượng trục chân vịt gây ra. Mm là mô men xoắn từ máy tàu truyền tới, Mc là mô men cản chuyển động của chân vịt do nước gây ra. Rl và Rm là các phản lực tại bạc lái và bạc mũi. Pcv là hợp của phản lực nước lên chân vịt, có phương trùng với đường tâm trục chân vịt và chiều từ phía lái về mũi tàu. Khi chân vịt quay thuận, phản lực này đẩy tàu tiến về phía trước.Còn khi chân vịt quay ngược, chiều phản lực sẽ ngược lại, tàu lùi về phía sau.

Tùy theo tương quan giữa trọng lượng của chân vịt Qcv và trọng lượng của khớp nối Qkn cũng như tỷ lệ các khoảng cách Lo, L1, L2 mà giá trị của các phản lực Rl và Rm, lớn hay nhỏ, cùng chiều hay ngược chiều nhau.

Khi thiết kế, người ta bố trí sao cho giá trị của chúng không quá sai khác. Song vì trọng lượng của chân vịt thường rất lớn so với trọng lượng của khớp nối. Lại vì, để bảo đảm đủ “nước hút” cho chân vịt, nhằm bảo đảm hiệu suất cao của nó, đoạn trục conxon Lo không thể quá ngắn. (đặc biệt, ở tàu vỏ gỗ trảng đuôi, ván vỏ không chắp nối mà liền mảnh từ mũi đến đuôi tàu). Do vậy, tỷ lệ khá nhất có thể đạt được của Rl/Rm thường không dưới (5/4 - 4/3). Các phản lực này thường lớn hơn phản lực ở các ổ đỡ, trên các trục trung gian hoặc trục đẩy, đến 3, 4, 5 lần.

Trong thiết kế kỹ thuật, người ta thường coi phản lực Rl hoặc Rm là tải chính, gây ra áp suất nén trên bề mặt BLTCV.

Sau khi chọn phương án bố trí các bộ phận của ổ, chọn phương án bôi trơn, làm mát và lựa chọn vật liệu làm trục và bạc, người ta kiểm tra độ bền của bạc, thông qua việc so sánh áp suất nén danh nghĩa p mà bạc phải chịu, với áp suất cho phép của vật liệu làm bạc [p], hoặc so sánh nhân tố cho phép làm việc [pv] của vật liệu làm bạc, với chế độ làm việc thực tế của ổ trượt phía lái là p1v, và phía mũi là p2v. Trong đó:

p1 = Rl/d.Lb1 hoặc p2 = Rm/d.Lb2 và v = w .r . (1 - 1)

d, w, v, r là đường kính, tốc độ góc, tốc độ trượt và bán kính trục chân vit.

Lb1 , Lb2 là chiều dài của bạc lái và bạc mũi.

Nếu giữ nguyên tốc độ trượt và đường kính trục chân vịt (hai thông số này do hiệu suất chân vịt và công suất của tàu quy định), để giảm tải, nghĩa là giảm áp suất danh nghĩa trên bề mặt các bạc, nhằm giảm ma sát và hao mòn, người ta tăng chiều dài bạc lái lên (4 - 5) lần và chiều dài bạc mũi lên gấp (3 - 4) lần đường kính trục chân vịt, nghĩa là lớn hơn chiều dài các bạc trượt khác ở trục trung gian và trục đẩy, trên cùng hệ trục chừng ấy lần.

Ngoài tải chính là áp suất danh nghĩa, ÔĐTCV còn chịu các tải phụ, do dao động dọc trục bởi sự biến động của lực đẩy chân vịt trước sóng gió biển khơi, sự biến động của dòng nước theo sau đuôi tàu; hay do dao động ngang của trục chân vịt và sự biến dạng của vỏ tàu, làm sai lệch tâm trục và ổ...

Rất khó xác định chính xác sự ảnh hưởng của các yếu tố này. Vì vậy, người ta thêm vào giá trị p một hệ số k, tính đến ảnh hưởng chung của chúng. Tùy theo kích thước, hình dáng kết cấu tàu và hệ động lực; tùy vào loại vỏ sắt hay vỏ gỗ; tùy vùng biển hoạt động...mà lấy giá trị k cao hay thấp. Việc này phụ thuộc kinh nghiệm của người thiết kế.

Áp suất danh nghĩa trên BLTCV p của các loại tàu cá cỡ nhỏ ở Việt Nam, thường nằm trong khoảng: p = (0,05 - 0,3) N/mm2 ; còn tốc độ trượt giữa trục chân vịt với bạc, thì nằm trong khoảng v = (1 - 3) m/s.

Nếu xem vật liệu và chiều dày các bạc trượt là như nhau, thì khối lượng vật liệu yêu cầu cho hai BLTCV lớn gấp (7 - 9) lần so với vật liệu cần cho một bạc trượt khác trên cùng hệ trục.

ỔĐTCV này thường được bôi trơn bằng nước, chảy từ phía ngoài tàu, theo khe hở giữa bạc và trục, vào trong tàu. Nước có tỷ nhiệt cao hơn dầu bôi trơn tới 2 lần, nên khi bôi trơn, nó cũng đồng thời làm mát tốt cho ổ. Dùng nước bôi trơn vừa không tốn tiền, lại không gây ô nhiễm môi trường biển như dùng dầu.

Tàu cá khai thác ngoài biển, hay trong các sông hồ, nước bôi trơn và làm mát cho ổ có tính ăn mòn hóa học và ăn mòn điện-hóa rất cao. Do vậy, trục chân vịt thường làm bằng thép không gỉ.

Thép không gỉ gần như không bị nước biển ăn mòn, nhưng độ cứng của nó không cao. Vì vậy, vật liệu làm bạc không được quá cứng. Người ta thường sử dụng vật liệu phi kim loại như: Gỗ, cao su, chất dẻo...để làm BLTCV các tàu sử dụng thép không gỉ làm trục chân vịt, vì chúng thường có độ cứng thấp hơn các loại hợp kim chống ma sát hiện dùng, lại rất ít bị ăn mòn bởi nước biển.

Các loại vật liệu này, không chỉ đáp ứng cho trên 7 vạn tàu cá cỡ nhỏ, mà ngay cả trên 6 nghìn tàu cá loại trên 90 mã lực cũng vẫn dùng loại vật liệu này.

Tàu cá có công suất 800, 1000 mà lực vẫn dùng polyamid làm BLTCV.

1.2 THIẾT BỊ ĐO MA SÁT CỦA Ổ ĐỠ TRỤC CHÂN VỊT.

1.2.1.SƠ ĐỒ ĐỘNG.

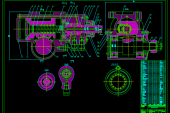

Hình (1 – 3): Sơ đồ động máy đo ma sát ổ đỡ trục chân vịt.

1. Động cơ điện 2. Bộ truyền đai

3. Trục 4. Bạc lót phía mũi

5. Lỗ nước vào 6. Bảng cung chia độ

7. Kim chỉ góc lệch 8. Ống bao

9. Bạc lót phía lái 10. Ổ lăn

11. Quả nặng 12. Lỗ nước ra

13. Thanh treo đối trọng 14. Đối trọng

15. Thân giá đỡ chữ A 16. Thanh thép chữ U

Gdt. Trọng lương đối trọng Pqn. Trọng lượng quả nặng cân bằng.

Ppl. Trọng lượng của puly.

Trục (3) có đường kính d = 50 mm, một đầu gắn với puly liên kết với động cơ điện dẫn động qua bộ truyền đai, đầu còn lại lắp với đối trọng cân bằng có trọng lượng là (Pqn).

Bạc lót (4, 9) được cố định bằng các vít đầu chìm trong ống bao (8). Bạc lót ngắn lắp phía mũi, bạc lót dài lắp phía lái.

Ống bao trục (8) được lắp trong hai ổ lăn lắp chặt trong hai lỗ của hai giá đỡ chữ A. Hai giá đỡ chữ A được định vị trên hai thanh thép chữ U bằng bốn bulông M20. Trên ống bao (8) còn bố trí các đường nước (5, 12) để bôi trơn và làm mát cho ổ trượt.

Bộ phận đo ma sát kiểu con lắc vật lý gồm có: Thanh treo đối trọng (13), đối trọng (14) cùng với kim chỉ góc lệch (7) trên bảng cung có chia độ (6).

1.2.2. NGUYÊN LÝ LÀM VIỆC.

Khi đóng cầu dao điện, động cơ điện (1) quay, kéo theo trục (3) quay nhờ bộ truyền đai (2). Hai bạc lót (4, 9) được lắp cố định vào hai đầu của ống bao trục, cụm chi tiết này quay cùng chiều quay của trục do ma sát sinh ra trong ổ trục trong quá trình máy làm việc. Trục (3) quay với nhiều vận tốc khác nhau nhờ bộ truyền đai (2). Ổ trục chịu tải trọng P và có vận tốc trượt tương đối giữa trục và bạc lót là V.

Ma sát sinh ra trong ổ trục là ma sát trượt. Mô men ma sát này phụ thuộc vào tải trọng P và vận tốc trượt V đo được bằng con lắc vật lý với đối trọng (14), kim chỉ góc lệch (7) và bảng cung có chia độ (6). Quá trình hoạt động sẽ tạo ra sự lệch một góc f so với giá trị ban đầu của kim (7) trên bảng chia độ (6) so với phương thẳng đứng.

Từ giá trị của độ lệch kim (7) và trọng lượng của đối trọng (14) xác định được mô men ma sát, lực ma sát và từ đó tìm được hệ số ma sát của ổ trượt.

Nhiệt độ làm việc trong ổ trượt được khống chế bởi lưu lượng chất bôi trơn (nước). Nước được đưa vào và ra khỏi ổ trượt qua hai lỗ (5, 12). Sau khi bôi trơn và làm mát nước chảy ra ngoài ổ trượt qua khe hở trục - bạc ở hai đầu ống bao.

1.2.3.CÁC THÔNG SỐ LÀM VIỆC CỦA MÁY ĐO MA SÁT.

1.Các thông số đầu vào.

- Liên kết ma sát (cặp ma sát A và B). Ở đây, A là trục và B là bạc lót. Liên kết ma sát được đặc trưng bởi các thông số sau: Đường kính trục, cơ tính của vật liệu chế tạo trục, chiều dài bạc lót, số lượng bạc lót, độ nhẵn bề mặt trục và bạc lót, tính chất cơ, lý, hoá của loại vật liệu làm bạc lót, khe hở lắp ghép giữa bạc và trục.

- Chế độ làm việc (P, V) của liên kết ma sát.

Ở đây: P - Đặc trưng cho tải trọng tác dụng lên ổ đỡ.

Tải tác dụng lên thiết bị gồm có: Tải cơ và tải nhiệt. Trên hình (1 – 5) biểu diễn các lực và mô men tác dụng lên thiết bị đo ma sát ổ đỡ trục chân vịt.

Hình (1 – 4): Tải tác dụng lên máy đo ma sát ổ đỡ trục chân vịt

Tải cơ:

- Tải tác dụng lên trục theo phương hướng tâm do trọng lượng của quả nặng là lực tập trung (Pqn), trọng lượng của puly truyền động (Ppl) và trọng lượng của trục là lực phân bố qt tác dụng lên toàn bộ chiều dài trục (L) gây ra.

- Sự phân bố áp suất không đều do sai lệch định tâm trục, do trong quá trình gia công hoặc lắp ráp dẫn đến sự không song song của đường tâm ổ và đường tâm trục. Vì vậy, trục và bạc không tiếp xúc với nhau trên suốt chiều dài bạc mà tiếp xúc với nhau bằng những phần diện tích thực tế. Dưới tác dụng của tải trọng lên trục mà các phản lực lên gối đỡ chỉ được phân bố trên đoạn tiếp xúc và không theo một quy luật nào cả.

- Tải trọng do trọng lượng của:

+ Ống bao và bạc lót.

+ Trục và các chi tiết lắp trên trục.

+ Ổ lăn.

+ Đối trọng và thanh treo đối trọng.

tác dụng lên khung máy.

- Mô men xoắn truyền từ động cơ điện. Mô men này thay đổi theo yêu cầu vận hành thiết bị và có giá trị dao động tuỳ thuộc vào cấu trúc động cơ, sự ổn định của nguồn điện cung cấp.

- Tải xuất hiện do sự dao động của cụm chi tiết: Trục, ống bao và các phần tử lắp trên chúng. Vì đây là một hệ đàn hồi nên dưới tác động của các phụ tải theo chu kỳ, hệ này sẽ dao động. Khi tần số của lực kích thích gần với dao động tự do của hệ đàn hồi thì biên độ dao động sẽ tăng lên nhanh chóng. Điều này làm ổ đỡ trục làm việc trong điều kiện xấu, quá trình bôi trơn bị phá vỡ, xảy ra va đập giữa trục và bạc lót, trục và bạc lót ma sát trực tiếp với nhau dẫn đến cường độ hao mòn trong ổ lớn.

Tải nhiệt:

Nhiệt sinh ra do ma sát giữa trục với bạc lót (ma sát trượt) và ma sát trong ổ lăn (ma sát lăn).

V - Vận tốc trượt.

- Môi trường liên kết ma sát làm việc (c) gồm có: chất bôi trơn và không khí bao quanh. Các thông cơ bản về chất bôi trơn gồm có: Độ nhớt và nhiệt độ.

f(μ) = f(P, V, c) (1 – 2)

2.Các thông số đầu ra.

- Hệ số ma sát.

- Lực ma sát.

- Miền giá trị của các thông số ảnh hưởng mà ở đó hệ số ma sát của cặp lắp ghép là tối ưu và ổn định nhất.

- Tính tin cậy của thiết bị.

Do điều kiện và thời gian còn hạn chế vì vậy chỉ xét đến mối quan hệ của các thông số đầu vào là: Tốc độ trượt của hai bề mặt ma sát, tải trọng tác dụng lên ổ và thông số đầu ra là hệ số ma sát.

3.Xác định hệ số ma sát.

Lực ma sát trong ổ đỡ:

Fms = Fms1 + Fms2 (N) (1 – 3)

Lực ma sát sinh ra tai bạc lót phía lái:

Fms1 = fms .P1 = fms .(p1 .d .Lb1) (N) (1 – 4)

Lực ma sát sinh ra tại bạc lót phía mũi là:

Fms2 = fms .P2 = fms .(p2 .d .Lb2) (N) (1 – 5)

Trong đó: fms - Hệ số ma sát trong ổ.

d - Đường kính trục (mm)

Lb1 - Chiều dài bạc lót phía lái (mm).

Lb2 - Chiều dài bạc lót phía mũi (mm).

P - Lực tác dụng lên các ổ.

Pi = pi d .Lbi (N/mm2) (1 - 6)

pi – Áp suất danh nghĩa trong ổ thứ i

Momen ma sát trong các ổ là:

Mms = Fms . (N.mm) (1 – 7)

Từ các công thức (1 – 3) đến (1 – 7) ta có:

fms . d .(p1 .d .Lb1 + p2 .d .Lb2) = 2 .Mms

fms = (1 – 8)

Khi làm việc, tải trọng P được truyền vào ổ. Cụm chi tiết (4, 8, 9) được đặt trên hai ổ lăn (10). Hai ổ lăn này sinh ra mô men ma sát (M0) ngược chiều với mô men ma sát trong ổ, cùng chiều với mô men ma sát do đối trọng gây ra (M1).Vì vậy, khi tính mô men ma sát trong ổ thông qua đối trọng cần phải cộng thêm mô men này.

M0 = 0,5 .f0 .P .D0 (1 – 9)

Trong đó: fo - Hệ số ma sát trong ổ (f0 = 0,001 – 0,005)

P - Tải trọng hướng kính.

D0 - Đường kính trung bình của ổ lăn.

Khi máy chưa làm việc, tải trọng tác dụng lên ổ đỡ gồm có: Trọng lượng trục, trọng lượng quả nặng, trọng lượng của puly, trục và bạc lót tiếp xúc với nhau, đối trọng Gdt và trọng lượng riêng của thanh treo nằm ở vị trí mà kim chỉ 00 trên bảng chia độ, ở vị trí thẳng đứng (vị trí I).

Khi máy làm việc, đối trọng Gdt và trọng lượng thanh treo sẽ nằm ở vị trí mà tạo với phương thẳng đứng (phương ban đầu) một góc f.

M1 = Gdt .Sinf .R + Gttdt .Sinf .r (1 – 10)

Mms = M1 + M0 (1 – 11)

Trong đó:

R - Khoảng cách từ tâm đối trọng đến đường tâm trục.

r - Khoảng cách từ trung điểm của thanh treo đối trọng đến đường tâm trục.

Gdt - Trọng lượng đối trọng.

Gttdt - Trợng lượng của thanh treo đối trọng.

Hình (1 - 5): Sơ đồ xác định mô men ma sát trong ổ khảo nghiệm.

1. Bảng cung chia độ (thang đo 1/100); 2. Kim chỉ góc lệch;

3. Ống bao; 4. Thanh treo đối trọng; 5. Đối trọng.

Chương 2

THIẾT KẾ KỸ THUẬT KHUNG MÁY

2.1.NHIỆM VỤ, YÊU CẦU CỦA KHUNG MÁY.

2.1.1.NHIỆM VỤ.

Nhiệm vụ của khung máy là đỡ tất cả các chi tiết, các bộ phận lắp đặt trên nó và đảm bảo cho chúng ở những vị trí làm việc nhất định.

2.1.2.YÊU CẦU.

Phải chắc chắn, ổn định. Vị trí và bề mặt lắp ghép phải chính xác.

2.2.TẢI TÁC DỤNG LÊN KHUNG MÁY.

2.2.1. SƠ ĐỒ PHÂN BỐ TẢI.

Hình (2 – 1) biểu diễn các lực và mô men tác dụng lên máy đo ma sát trong đó có khung máy. Bao gồm:

Hình (2 – 1): Tải tác dụng lên máy đo ma sát ổ đỡ trục chân vịt.

- Trọng lượng của quả nặng cân bằng (Pqn) được đặt tại trọng tâm của quả nặng có chiều từ trên xuống.

- Trọng lượng của Puly (Ppl) được đặt tại trọng tâm của puly có chiều từ trên xuống.

- Phản lực từ các ổ đỡ (R1, R2) được đặt tại trọng tâm của hai ổ đỡ trượt có chiều hướng từ dưới lên.

- Trọng lượng của bản thân trục là một lực phân bố đều trên toàn bộ chiều dài của trục (L).

Quá trình cân và đo kiểm được các thông số ban đầu theo bảng dưới đây.

Bảng (2 – 1): Giá trị các đại lượng ghi ở hình (2 – 1).

|

Thông số |

Ký hiệu |

Giá trị |

Đơn vị |

|

Chiều dài trục |

L |

992 |

mm |

|

Đường kính trục |

d |

50 |

mm |

|

Chiều dài từ tâm quả nặng tới giữa bạc lót phía lái |

L1 |

305,5 |

mm |

|

Chiều dài từ bạc lót phía lái tới bạc lót phía mũi |

L2 |

381 |

mm |

|

Chiều dài từ tâm puly tới giữa bạc lót phía mũi |

L3 |

305,5 |

mm |

|

Chiều dài từ giữa bạc lót phía lái tới tâm ổ bi |

L4 |

54 |

mm |

|

Chiều dài giữa hai ổ bi |

L5 |

256 |

mm |

|

Chiều dài từ giữa bạc lót phía mũi tới tâm ổ bi |

L6 |

71 |

mm |

|

Chiều dài bạc lót phía lái |

Lb1 |

210 |

mm |

|

Chiều dài bạc lót phía mũi |

Lb2 |

84 |

mm |

|

Chiều dài ống bao |

Lob |

528 |

mm |

|

Khối lượng quả nặng |

Mqn |

12 |

kG |

|

Khối lượng puly |

Mpl |

7 |

kG |

|

Khối lượng trục |

Mt |

16 |

kG |

Theo công thức: P = M . g (2 – 1)

Trong đó: g – gia tốc trọng trường (g = 10 m/s2).

Như vậy: Trọng lượng của trục là: Pt = Mt . g = 16 . 10 = 160 (N).

Trọng lượng của quả nặng là: Pqn = Mqn . g = 12 . 10 = 120 (N).

Trọng lượng của puly là: Ppl = Mpl . g = 7 .10 = 70 (N).

Giá trị lực phân bố của bản thân trục là: qt = = (N/mm).

2.2.2.XÁC ĐỊNH PHẢN LỰC TẠI CÁC Ổ ĐỠ.

Vì lực phân bố qt phân bố trên toàn bộ chiều dài của trục (L) nên có thể qui lực qt về một lực tập trung đặt tại trung điểm của đường tâm trục.

Hình (2 – 2): Đơn giản hoá sơ đồ lực tác dụng lên trục.

Chiều các lực được chọn như hình vẽ. Lập và giải hệ phương trình cân bằng tại B và E.

= R2 .L2 - Pt . - Ppl .(L2 + L3) + Pqn .L1 = 0

R2 .L2 + Pqn .L1 = Pt. + Ppl .(L2 + L3)

R2 = = 109,9 (N) ≈ 110 (N)

= R1 .L2 - Pt .- Pqn .(L1 + L2) + Ppl .L3 = 0

R1 .L2 + Ppl .L3 = Pt . + Pqn .(L1 + L2)

R1 = = 240,09 (N) ≈ 240 (N)

2.3.TÍNH CHỌN ĐỘNG CƠ ĐIỆN.

- Việc chọn động cơ điện cần thoả mãn các yêu cầu cơ bản sau đây:

- Sử dụng tiện lợi.

- Cấu tạo đơn giản, kích thước nhỏ gọn.

- Giá thành chế tạo rẻ.

- Tiến hành chọn động cơ như sau:

Lực ma sát sinh ra trong ổ trượt là: Fmsi = Ri .fms (N) (2 – 2)

Lực ma sát sinh ra tại bạc lót phía lái là: Fms1 = R1 .fms (N)

Lực ma sát sinh ra tại bạc lót phía mũi là: Fms2 = R2 .fms (N)

Ổ trượt được bôi trơn bằng nước nhưng do chất lượng bề mặt của trục và bạc lót là không cao nên chiều dày lớp bôi trơn khó đảm bảo lớn hơn tổng số mấp mô bề mặt của cặp ma sát. Như vậy ta có ma sát nửa ướt và trị số hệ số ma sát nằm trong khoảng (0,01 – 0,1) theo [4 – tr68] tập 2. Chọn fms = 0,1.

Như vậy ta tính được: Fms1 = 240 . 0,1 = 24 (N)

Fms2 = 110 . 0,1 = 11 (N)

Mô men ma sát được xác định bằng công thức sau:

Mmsi = Fmsi . (N.mm) (2 – 3)

Trong đó: Mmsi – Mô men ma sát sinh ra giữa trục và bạc lót thứ i (N.mm)

Fmsi - Lực ma sát sinh ra giữa trục và bạc lót thứ i (N)

d - Đường kính trục (mm)

Mô men ma sát sinh ra trong bạc lót phía lái là:

Mms1 = Fms1 . = 24 . = 600 (N.mm)

Mô men ma sát sinh ra trong bạc lót phía mũi là:

Mms2 = Fms2 . = 11 . = 275 (N.mm)

Tổng mô men ma sát sinh ra trong ổ trượt là:

Mms = Mms1 + Mms2 (N.mm) (2 – 4)

Mms = 600 + 275 = 875 (N.mm) = 0,875 (N.m)

Để máy có thể làm việc được thì momen xoắn sinh ra trên trục phải thoả mãn điều kiện sau:

Mx K. Mms (2 – 5)

Trong đó: K là hệ số an toàn. Lấy K = 3

Chọn Mx = 3. Mms = 3 .0,875 (N.m) = 2,625 (N.m)

Công suất trên trục máy đo là: Nt = Mx . (2 – 6)

Theo số liệu thống kê, chế độ làm việc của hệ trục chân vịt tàu cá cỡ nhỏ nằm trong khoảng: P = (0,05 – 0,3) (N/mm2) (2 – 7)

V = (1 – 3) (m/s) (2 – 8)

Chọn vận tốc trượt V = 3 (m/s) vì ở vận tốc trượt lớn nhất, ma sát sinh ra trong ổ sẽ lớn nhất.

Vận tốc trượt được xác định theo công thức sau: V = (m/s) (2 – 9)

Trong đó: d - Đường kính trục (mm)

nt - Tốc độ quay của trục (v/ph)

Vận tốc góc của trục là: = (rad/s) (2 – 10)

Từ công thức (2 – 9) và (2 – 10) ta tính được:

= = = 120 (rad/s)

Như vậy công suất trên trục sẽ là:

Nt = Mx . = 2,625 .120 = 315 (W) = 0,315 (kW)

Công suất cần thiết của động cơ là:

N đm Nycđc = (2 – 11)

Giá trị hiệu suất của bộ truyền động đai được tra theo Bảng 1 [11 - tr23]

= (0,95 – 0,96). Chọn = 0,95. (2 – 12)

N đm Nycđc = = 0,3316 ≈ 0,332 (kW)

Kiểm nghiệm động cơ với nhiều cấp vận tốc trượt khác nhau.

Với V1 = 1 (m/s).

Vận tốc góc của trục sẽ là:

= = 40 (rad/s)

Công suất trên trục được xác định:

Nt1 = Mx. = 2,625. 40 = 105 (W)

Công suất yêu cầu từ động cơ:

Nycđc1 = = = 110,526 (W) ≈ 0,111 (kW)

Với V2 = 2 (m/s).

Vận tốc góc của trục sẽ là:

= = 80 (rad/s)

Công suất trên trục được xác định:

Nt2 = Mx. = 2,625. 80 = 210 (W)

Công suất yêu cầu từ động cơ:

Nycđc2 = = = 221,05 (W) ≈ 0,221 (kW)

Nhận thấy Nycđc1 (0,111 kW)và Nycđc2 (0,210 kW) đều có giá trị nhỏ hơn Nycđc (0,332 kW) nghĩa là công suất của động cơ vẫn được đảm bảo khi làm việc ở các cấp vận tốc trượt V1 và V2.

Từ công suất yêu cầu từ động cơ ta tiến hành chọn động cơ điện.

- Động cơ điện một chiều đắt, nhanh hỏng và khối lượng sửa chữa lớn hơn động cơ xoay chiều, phải thêm vốn đầu tư để lắp đặt các thiết bị chỉnh lưu.

- Động cơ điện đồng bộ ba pha giá đắt, mở máy phức tạp, tuy có hệ số cosj cao, chi phí vận hành sẽ cao hơn loại động cơ không đồng bộ nhưng ở đây yêu cầu công suất nhỏ nên các ưu điểm của động cơ đồng bộ ba pha không quan trọng lắm.

- Động cơ không đồng bộ ba pha giá rẻ, cấu tạo vận hành đơn giản nhất, mặc dù trực tiếp với mạng điện xoay chiều không cần thiết đổi dòng điện, có thể điều chỉnh nhảy cấp vận tốc bằng cách thay đổi số đôi cực từ.

Chọn động cơ điện.

Ta tiến hành chọn công suất và tốc độ động cơ.

Động cơ cần chọn sao cho có thể lợi dụng được toàn bộ công suất động cơ. Khi làm việc nó phải thoả mãn ba điều kiện.

- Động cơ không phát nóng quá nhiệt độ cho phép.

- Có khả năng quá tải trong thời gian ngắn.

- Có mô men mở máy đủ lớn để thắng mô men cản ban đầu.

Vì vậy ta chọn động cơ điện có công suất định mức (Nđm) lớn hơn công suất yêu cầu đặt ra cho nó (Nycđc).

So sánh với các loại động cơ điện trên, nhận thấy động cơ không đồng bộ ba pha có nhiều ưu điểm. Do đó chọn động cơ điện có ký hiệu DK31 – 4 là loai động cơ điện không đồng bộ ba pha roto đoản mạch đúc nhôm, do Việt Nam sản xuất theo Bảng 3 [11 – tr29 ].

Bảng (2 – 2): Thông số kỹ thuật của động cơ điện.

|

Kiểu động cơ |

Công suất N (kW) |

Vận tốc quay n (v/ph) |

Cosj |

Mô men bánh đà GD2 (kgm2) |

Trọng lượng (kg) |

||

|

DK31 -4 |

0,6 |

1440 |

0,76 |

1,8 |

1,8 |

0,15 |

24 |

Trong đó: Mm – Mô men mở máy.

M đm - Mô men định mức.

Mmax – Mô men lớn nhất.

2.4. TÍNH TOÁN BỘ TRUYỀN ĐAI.

Truyền động đai được dùng để truyền động trên các trục tương đối xa nhau và yêu cầu làm việc êm dịu. Bộ truyền có kết cấu khá đơn giản và có thể giữ an toàn cho các shi tiết máy khác khi bị quá tải đột ngột. Tuy nhiên, tỷ số truyền của bộ truyền không được ổn định do có sự trượt giữa đai và bánh đai.

Chọn bộ truyền đai là bộ truyền đai hình thang. Các thông số cần xác định: Loại đai, kích thước đai và bánh đai, khoảng cách trục, chiều dài đai, lực tác dụng lên trục.

2.4.1.CHỌN LOẠI ĐAI.

Kích thước, tiết diện và chiều dài đai đã được tiêu chuẩn hoá. Dựa vào công suất cần truyền (N < 1 kW), chọn loại đai có tiết diện A, đai vải cao su.

Các kích thước tiết diện của đai:

b = 13 (mm)

h = 8 (mm)

bc = 11 (mm)

yo = 2,8 (mm)

Diện tích tiết diện đai: F = 81 (mm2)

Hình (2 – 3): Tiết diện đai hình thang.

2.4.2.XÁC ĐỊNH ĐƯỜNG KÍNH BÁNH ĐAI.

Quá trình đo kiểm xác định được đường kính ngoài của bánh đai như sau:

- Đường kính ngoài: (Dn)

Bánh dẫn : Dn1 = 165,6 (mm)

Bánh bị dẫn: Dn2 = 225,6 (mm)

- Đường kính trong: (Dt)

Bánh dẫn: Dt1 = 140,6 (mm)

Bánh bị dẫn: Dt2 = 200,6 (mm)

Theo công thức xác định đường kính ngoài của bánh đai [11 - tr47]:

Dn1 = D1 + 2 yo (2 – 13)

Dn2 = D2 + 2 yo

Trong đó: yo = 2,8 (mm)

Như vậy đường kính tính toán của bánh đai dẫn và

bánh đai bị dẫn là:

D1 = Dn1 – 2 yo = 165,6 – 2 .2,8 = 160 (mm)

D2 = Dn2 – 2 yo = 225,6 – 2 .2,8 = 220 (mm)

Cấu tạo bánh đai và các kích thước chủ yếu của

rãnh bánh đai hình thang được thể hiện bằng hình vẽ. Hình (2 – 4): Cấu tạo bánh đai hình thang.

Bảng (2 – 3):Kích thước chủ yếu của rãnh bánh đai hình thang.

|

Loại tiết diện đai |

c |

e |

s |

|

A |

3,5 |

9 |

10 |

Các đường kính D1 và D2 là đường kính của vòng tròn qua lớp trung hoà của đai (khi đai vòng qua bánh) cũng là các đường kính danh nghĩa của bộ truyền đai hình thang, chúng được dùng trong tính toán bộ truyền. Các trị số D1 và D2 theo tiêu chuẩn.

Kiểm nghiệm vận tốc đai theo điều kiện:

V = Vmax (m/s) (2 – 14)

Trong đó: D1- Đường kính bánh dẫn (mm)

n1- Tốc độ quay của bánh dẫn (v/ph)

Vmax- Vận tốc cho phép cực đại của đai (Vmax = 30 – 35 m/s).

V = = 12,06 ≈ 12 < Vmax (m/s)

2.4.3.SƠ BỘ CHỌN KHOẢNG CÁCH TRỤC.

Khoảng cách trục sơ bộ được tính theo điều kiện:

0,55 .(D1 + D2) + h Asb 2 .(D1 + D2) (2 – 15)

Trong đó : h - Chiều cao tiết diện đai (h = 8 mm)

0,55 . (160 + 220) + 8 Asb 2 .(160 + 220)

217 Asb 760

Dựa vào điều kiện, ta chọn: Asb = 300 (mm).

2.4.4.XÁC ĐỊNH CHÍNH XÁC CHIỀU DÀI ĐAI L0

VÀ KHOẢNG CÁCH TRỤC A.

Tính sơ bộ chiều dài đai:

Lsb = 2 . Asb + (D1 + D2) + (2 – 16)

Lsb = 2 .300 + (160 + 220) +

Lsb = 1199,6 ≈ 1200 (mm)

Từ giá trị Lsb trên, quy tròn theo tiêu chuẩn Bảng 20 [11 – tr46 ] được:

L0 = 1180 (mm).

L0 - chiều dài danh nghĩa.

Do L0 < 1700 (mm) nên L được dùng làm chiều dài tính toán (là chiều dài đo theo

lớp trung hoà của đai).

L = L0 + ΔL = 1180 + 33 = 1213 (mm). (2 – 17)

Giá trị ΔL đối với loại đai có tiết diện A là: ΔL = 33 (mm) theo [11 – tr46 ].

Kiểm tra số vòng chạy của đai theo điều kiện:

U = = Umax. (2 – 18)

Trong đó: D1 - Đường kính bánh đai dẫn (mm)

n1- Tốc độ quay của bánh dẫn (v/ph)

V - Vận tốc trượt của đai (mm/s)

Umax - Số vòng chạy cực đại của đai trong một giây (Umax = 10).

U = = 9,9 < Umax

Xác định chính xác khoảng cách trục A theo chiều dài đai đã được lấy theo tiêu

chuẩn, theo công thức:

A = (2 – 19)

A =

A = 300,2 (mm)

Chọn A = 300 (mm).

2.4.5.KIỂM NGHIỆM GÓC ÔM TRÊN BÁNH ĐAI.

Góc ôm trên bánh đai được kiểm nghiệm theo công thức:

= 1800 - 570 1200 (2 – 20)

= 1800 - 570 = 168,60

Vậy = 168,60 > 1200. Điều kiện được thoả mãn nên không cần chọn lại chiều dài L0.

2.4.6.XÁC ĐỊNH SỐ ĐAI CẦN THIẾT (Z).

Số đai được tính theo khả năng kéo của bộ truyền.

(2 – 21)

Trong đó:

- Diện tích tiết diện đai ( = 81 mm2).

- Công suất cần truyền ( = 0,332 kW).

- Vận tốc đai ( = 12 m/s).

- Trị số ứng suất có ích cho phép của đai thang. Tra bảng 21 [11 – tr46] cho loại đai A có đường kính bánh dẫn D1 = 160 (mm) được: = 1,7 (N/mm2).

- Hệ số xét đến ảnh hưởng của tải trọng. Tra bảng 12 [11 – tr42] được = 0,7.

- Hệ số xét đếnảnh hưởng của vận tốc. Tra bảng 23 [11 – tr46] với V = 12 (m/s) được = 1.

- Hệ số xét đến ảnh hưởng của góc ôm. Tra bảng 22 [11 – tr46]:

với = 168,60 ≈ 1700 được = 0,98.

Như vậy số đai được tính:

= 0,2928 ≈ 0,293

Chọn = 1.

2.4.7.LỰC CĂNG BAN ĐẦU VÀ LỰC TÁC DỤNG LÊN TRỤC.

- Lực căng ban đầu đối với đai (S0).

S0 = .F (2 – 22)

Trong đó: – Ứng suất căng ban đầu ( = 1,2 N/mm2).

F - Diện tích tiết diện đai (F = 81 mm2).

S0 = 1,2 .81 = 97,2 (N)

- Lực tác dụng lên trục (Rt)

Rt = 3 . S0 .Z .Sin (2 – 23)

Rt = 3 .97,2 .1 .Sin = 290,2 (N)

Chọn Rt = 290 (N)

Do dữ liệu ban đầu để tính chọn động cơ điện chưa có lực của bộ truyền đai tác dụng lên trục (Rt). Sau khi tính toán bộ truyền đai xác định được giá tri của lực Rt = 290 (N). Như vậy phải kiểm tra lại động cơ đã chọn xem còn dùng được nữa hay không trong trường hợp có thêm lực Rt.

2.5.KIỂM TRA ĐỘNG CƠ ĐIỆN ĐÃ CHỌN.

2.5.1.XÁC ĐỊNH CHÍNH XÁC CÁC THÀNH PHẦN LỰC

TÁC DỤNG LÊN TRỤC.

Đầu vào của bài toán đã thay đổi khi có thêm lực Rt tác dụng lên trục.

- Các lực tập trung tác dụng lên trục gồm có:

- Trọng lượng của quả nặng cân bằng (Pqn) được đặt tại trọng tâm của quả nặng có chiều từ trên xuống.

- Trọng lượng của puly (Ppl) và lực của bộ truyền đai tác dụng lên trục (Rt) được đặt tại trọng tâm của puly có chiều từ trên xuống.

- Phản lực từ các ổ đỡ (R1’, R2’) được đặt tại trọng tâm của hai ổ đỡ trượt có chiều hướng từ dưới lên.

- Lực phân bố đều.

Trọng lượng của bản thân trục là một lực phân bố đều trên toàn bộ chiều dài của trục (L).

2.5.2. XÁC ĐỊNH CHÍNH XÁC PHẢN LỰC TẠI CÁC Ổ ĐỠ.

Sơ đồ lực tác dụng lên trục trong trường hợp có thêm lực Rt của bộ truyền đai được thể hiện qua hình (2 – 5) dưới đây. Nó bao gồm:

Vì lực phân bố qt phân bố trên toàn bộ chiều dài của trục (L) nên có thể qui lực qt về một lực tập trung đặt tại trung điểm của đường tâm trục. Sơ đồ lực được đơn giản hoá và thể hiện bằng hình (2 – 6) dưới đây:

Chiều và các lực được chọn như hình vẽ. Lập và giải hệ phương trình cân bằng tại B và E.

= R2’ .L2 – Pt . - (Ppl + Rt) .(L2 + L3) + Pqn .L1 = 0

R2’ .L2 + Pqn .L1 = Pt . + (Ppl + Rt) .(L2 + L3)

R2’ = = 632,44 (N) ≈ 632 (N)

= R1 .L2 – Pt . - Pqn .(L1 + L2) + (Ppl + Rt) .L3 = 0

R2’ .L2 + (Ppl + Rt) .L3 = Pt . + Pqn .(L1 + L2)

R1’ = = 7,559 (N) ≈ 8 (N)

2.5.3.KIỂM TRA ĐỘNG CƠ ĐIỆN

Lực ma sát (Fmsi’) và mô men ma sát (Mmsi’) sinh ra trong ổ trượt trong trường hợp có thêm lực Rt của bộ truyền đai tác dụng lên trục được xác định như sau:

Fmsi = Ri’ .fms (N) (2 – 24)

Mmsi’= Fmsi’ . (N.mm) (2 – 25)

Trong đó: fms = 0,1 (như đã chọn ở phần 2.3)

Lực ma sát và mô men ma sát sinh ra tại bạc lót phía lái là:

Fms1’ = R1’ .fms = 8 .0,1 = 0,8 (N)

Mms1’ = Fms1’ . = 0,8 . = 20 (N.mm)

Lực ma sát và mô men ma sát sinh ra tại bạc lót phía mũi là:

Fms2’ = R2’ .fms = 632 .0,1 = 63,2 (N)

Mms2’ = Fms2’ . = 63,2 . = 1580 (N.mm)

Tổng mô men ma sát trong ổ trượt được xác định:

Mms’ = Mms1’ + Mms2’ = 20 + 1580 = 1600 (N.mm) = 1,6 (N.m)

Để máy có thể làm việc được thì mô men xoắn sinh ra trên trục phải thoả mãn điều kiện sau:

Mx’ K .Mms’ (2 – 26)

Trong đó: Hệ số an toàn K được chọn có trị số bằng 3.

Chọn Mx’ = K .Mms’ = 3 . 1,6 = 4,8 (N.m)

Vận tốc trượt của trục trong trường hợp này là V’ được chọn có giá trị lớn nhất trong khoảng cho phép để ma sát sinh ra trong ổ trượt là lớn nhất (V’ = 3 m/s)

Vận tốc trượt được xác định bằng công thức sau:

V’ = (m/s) (2 – 27)

Trong đó: d - Đường kính trục (mm).

nt’- Tốc độ quay của trục khi phải chịu thêm lực Rt (v/ph).

Vận tốc góc của trục:

= (rad/s) (2 – 28)

Từ (2 – 27) và (2 – 28) ta tính được:

= = = = 120 (rad/s) (2 – 29)

Công suất trên trục của máy đo là:

Nt’ = Mx’ . = 4,8 .120 = 576 (W) = 0,576 (kW) (2 – 30)

Công suất cần thiết của động cơ sẽ là:

Nycđc’ = = = 0,61 (kW) (2 – 31)

Công suất định mức của động cơ được chọn theo điều kiện sau:

Nđm’ Nycđc’ = 0,61 (kW) (2 – 32)

Từ các số liệu tính toán nhận thấy rằng: Công suất định mức của động cơ được chọn trong trường hợp chưa kể đến sự tác dụng của bộ truyền đai (Rt) lên trục có giá trị là (Nđm = 0,6 kW) lại nhỏ hơn công suất cần thiết từ động cơ (Nycđc’ = 0,61 kW) khi có tính đến sự tác dụng của lực Rt. Nghĩa là động cơ đã chọn không đảm bảo về mặt công suất trong quá trình máy làm việc, phải chọn lại động cơ điện.

Bảng (2 – 4): Thông số kỹ thuật của động cơ điện được chọn lại.

|

Kiểu động cơ |

Công suất N’(kW) |

Vận tốc quay n’(v/ph) |

Cosj’ |

Momen bánh đà GD2 (kgm2) |

Trọng lượng (kg) |

||

|

DK32 - 4 |

1 |

1400 |

0,79 |

1,8 |

2,0 |

0,021 |

27 |

Động cơ chọn được kiểm nghiệm lại với các cấp vận tốc trượt khác nhau:

Với V1’ = 1 (m/s):

Theo (2 – 29), vận tốc góc của trục ứng với V1’ = 1 (m/s) là:

= = 40 (rad/s)

Công suất trên trục: Nt1’ = Mx’ . = 4,8 .40 = 192 (W) = 0,192 (kW)

Công suất yêu cầu từ động cơ được xác định:

Nycđc1’ = = = 0,2021 (kW) ≈ 0,202 (kW) (2 – 33)

Với V2’ = 2 (m/s):

Theo (2 – 29), vận tốc góc của trục ứng với V1’ = 2 (m/s) là:

= = 80 (rad/s)

Công suất trên trục: Nt2’ = Mx’ . = 4,8 .80 = 384 (W) = 0,384 (kW)

Công suất yêu cầu từ động cơ được xác định:

Nycđc2’ = = = 0,4042 (kW) ≈ 0,404 (kW) (2 – 34)

Từ (2 – 33) v à (2 -34) nhận thấy: Trị số của Nycđc1’ và Nycđc2’ đều nhỏ hơn trị số của Nycđc’.

Nghĩa là với động cơ đã chọn khi tính ở vận tốc trượt của trục (V’ = 3 m/s) hoàn toàn đảm bảo, khi trục làm việc ở các cấp vận tốc trượt V1’ và V2’.

2.6.THIẾT KẾ GIÁ ĐỠ Ổ TRỤC.

2.6.1.XÁC ĐỊNH TẢI.

Giá đỡ ổ trục là một bộ phận cấu thành của máy đo ma sát. Nhiệm vụ của khung máy là tiếp nhận trực tiếp trọng lượng của các bộ phận máy và các chi tiết máy khác lắp đặt trên nó. Đó là thành phần lực và mô men mà khung máy phải chịu khi máy làm việc hoặc không làm việc.

- Khi máy chưa làm việc, khung máy chịu tải trọng là trọng lượng của các chi tiết, bộ phận máy lắp đặt trên nó. Bao gồm:

- Trọng lượng của trục là một lực phân bố đều trên toàn bộ chiều dài trục (L). Để đơn giản khi tính toán, trọng lượng của trục được biểu diễn bằng một lực tập trung trên sơ đồ lực, trị số của nó là: Pt = 160 (N), có chiều từ trên xuống.

- Trọng lượng của ống bao trục (Gob = 50 N) là một lực tập trung đặt tại trung điểm của đường tâm ống bao trục có chiều từ trên xuống.

- Trọng lượng của các bạc lót phía lái (Gb1 = 25 N) và bạc lót phía mũi (Gb2 = 10 N) là các lực tập trung đặt tại trọng tâm các bạc lót.

- Trọng lượng của quả nặng (Pqn = 120 N) là một lực tập trung đặt tại trọng tâm quả nặng có chiều từ trên xuống.

- Trọng lượng của puly (Ppl = 70 N) là một lực tập trung đặt tại trọng tâm của puly có chiều từ trên xuống.

- Trọng lượng của đối trọng (Gđt = 10 N) là một lực tập trung đặt tại trọng tâm của đối trọng có chiều từ trên xuống.

- Trọng lượng của thanh treo đối trọng (Gttđt = 3 N) là một lực tập trung đặt tại trọng tam thanh treo có chiều từ trên xuống.

- Trọng lượng của ổ bi (Gobi = 20 N) là một lực tập trung đặt tại trọng tâm ổ bi có chiều từ trên xuống.

- Trọng lượng của Nắp ổ bi và các bulông nắp ổ (Gnobl = 30 N) được đặt tại trọng tâm của Nắp ổ bi. Để đơn giản trong quá trình tính toán, chọn điểm đặt lực Gnobl là trọng tâm của ổ bi có chiều từ trên xuống.

- Lực của bộ truyền đai (Rt = 290 N) tác dụng lên trục đặt tại trọng tâm của puly và có chiều từ trên xuống.

Ngoài các thành phần kể trên, khung máy còn chịu trọng lượng của các chi tiết: Kim chỉ góc lệch, bảng cung chia độ, đệm nắp ổ bi và khối lượng mỡ bôi trơn ổ bi. Các thành phần này có trị số nhỏ được bỏ qua trong quá trình tính toán.

- Khi máy làm việc, ngoài các thành phần lực kể trên, khung máy phải chịu thêm các lực và mô men sau:

- Áp lực hướng tâm trong các ổ đỡ trượt (Pai):

Ở bạc lót phía lái: Pa1 = p1 .d .Lb1 (2 – 35)

Ở bạc lót phía mũi: Pa2 = p2 .d .Lb2

là các lực phân bố đều trên toàn bộ chiều dài các bạc lót có chiều hướng vào tâm trục. Các thành phần này nhỏ được bỏ qua khi tính toán.

Trong đó: p1, p2 - Áp suất danh nghĩa trong các ổ đỡ trượt (N/mm2).

d - Đường kính trục (mm).

Lb1, Lb2 - Chiều dài các bạc lót phía lái và phía mũi.

- Mô men ma sát sinh ra trong các ổ đỡ trượt: Mms1’ và Mms2’.

- Mô men xoắn trên trục do động cơ điện truyền đến qua bộ truyền đai (Mx’).

- Mô men ma sát do đối trọng sinh ra có giá trị không đáng kể nên bỏ qua.

Tải trọng tác dụng lên khung máy được thể hiện bằng hình (2 – 7). Nó bao gồm:

Pqn - Trọng lượng quả nặng cân bằng. Pt - Trọng lượng trục.

Ppl - Trọng lượng puly. Gb1 - Trọng lượng bạc lót phía lái.

Gb2 - Trọng lượng bạc lót phía mũi. V1, V2 - Phản lực tại các gối đỡ.

Gđt - Trọng lượng đối trọng. Gttđt - Trọng lượng thanh treo đối trọng.

Gob - Trọng lượng ống bao. Rt - Lực do bộ truyền đai tác dụng lên trục.

Gobi + Gnobl - Trọng lượng của ổ bi, nắp ổ bi và bu lông.

Mx’ – Mô men xoắn được truyền tới từ động cơ.

Mms1’, Mms2’ – Mo men ma sát trong các ổ đỡ trượt.

Mmsđt – Mô men ma sát do đối trọng sinh ra.

Hình (2 – 7): Tải tác dụng lên khung máy.

Đơn giản hoá sơ đồ trên về sơ đồ hình (2 – 8) dưới đây. Trong đó Ti là tổng các lực tác dụng lên khung máy tại vị trí thứ i trên trục.

Bảng (2 – 5): Tổng hợp các thông số để thiết kế.

|

Thông số |

Ký hiệu |

Giá trị |

Đơn vị |

|

Chiều dài trục |

L |

992 |

mm |

|

Chiều dài từ tâm quả nặng tới giữa bạc lót phía lái |

L1 |

305,5 |

mm |

|

Chiều dài từ giữa bạc lót phái lái tới giữa bạc lót phía mũi |

L2 |

381 |

mm |

|

Chiều dài từ tâm puly tới giữa bạc lót phía mũi |

L3 |

305,5 |

mm |

|

Chiều dài từ giữa bạc lót phía lái tới tâm ổ bi |

L4 |

54 |

mm |

|

Khoảng cách giữa hai ổ bi |

L5 |

256 |

mm |

|

Chiều dài từ giữa bạc lót phía mũi tới ổ bi |

L6 |

71 |

mm |

|

Khoảng cách tử trọng tâm ống bao đến ổ bi phía lái |

L7 |

105 |

mm |

|

Khoảng cách từ trọng tâm trục tới ổ bi phía mũi |

L8 |

119,5 |

mm |

|

Tổng lực đặt tại trọng tâm quả nặng |

T1 |

120 |

N |

|

Tổng lực đặt tại trọng tâm bạc lót phía lái |

T2 |

25 |

N |

|

Tổng lực đặt gối đỡ phía lái |

T3 |

50 |

N |

|

Tổng lực đặt tại trọng tâm ống bao |

T4 |

50 |

N |

|

Tổng lực đặt tại trọng tâm trục |

T5 |

173 |

N |

|

Tổng lực đặt tại gối đỡ phía mũi |

T6 |

50 |

N |

|

Tổng lực đặt tại trọng tâm bạc lót phía mũi |

T7 |

10 |

N |

|

Tổng lực đặt tại trọng tâm puly |

T8 |

360 |

N |

2.6.2.XÁC ĐỊNH PHẢN LỰC TẠI CÁC GIÁ ĐỠ.

Chiều các lực được biểu diễn trên hình (2 – 8). Lập các phương trình cân bằng tại C và D.

= V2 .L5 + T1 .(L1 + L4) + T2 .L4 – T4 .L7 – T5 .(L5 – L8) – T6 .L5 –

T7 .(L5 + L6) – T8 .(L5 + L6 + L3) = 0 (a)

= V1 .L5 + T7 .L6 + T8 .(L3 + L6) – T5 .L8 – T4 .(L5 – L7) – T3 .L5 –

T2 .(L5 + L4) – T1 .(L5 + L4 + L1) = 0 (b)

Thay các số liệu trong bảng (2 – 5) vào các phương trình (a) và (b) xác định được giá trị tại các giá đỡ là:

V1 = 891,189 (N) ≈ 892 (N)

V2 = -54 (N)

2.6.3.CHỌN KẾT CẤU VÀ VẬT LIỆU.

1.Kết cấu.

Kết cấu của khung máy biểu diễn ở hình (2 – 9).

Giá đỡ ổ trục 2 là chi tiết phải thiết kế.

2. Vật liệu.

Các chi tiết đúc bằng gang xám được dùng phổ biến vì gang xám rẻ, dễ đúc, cơ tính khá, làm việc tốt trong điều kiện mài mòn , rung động. Vì các lí do trên nên chọn vật liệu chế tạo giá đỡ ổ trục là gang xám GX15 - 32. Cơ tính, thành phần như sau:

- Giới hạn bền kéo thấp nhất là: = 15 (daN/mm2) (2 – 36)

- Giới hạn bền uốn thấp nhất lá: = 32 (daN/mm2) (2 – 37)

- Tỷ số độ bền mỏi khi uốn trên độ bền kéo: = 0,35 – 0,5 (2 – 38)

- Độ bền tĩnh khác của gang xám so với độ bền kéo thường có tỷ số nằm trong giới hạn sau:

= 1,4 – 2,4 ; = 3 – 4,5 ; = 0,75 – 1,8 ; = 1,17 – 1,4 (2 – 39)

2.6.4.TÍNH SỨC BỀN.

Do đặc điểm cấu tạo của khung máy gồm hai giá đỡ chữ A chịu các phản lực là V1 và V2. Để đảm bảo về độ bền cho khung máy khi làm việc, chọn giá đỡ chữ A chịu phản lực lớn nhất để tính toán. Khi đó phản lực tính toán sẽ là: Vtt.

Vtt = n . Vmax (2 – 40)

Trong đó: Vmax - Phản lực lớn nhất. Chọn Vmax = V2 = 892 (N).

n - Hệ số an toàn.

Hệ số an toàn được đưa vào trong tính toán với mục đích đảm bảo cho kết cấu có một sự an toàn nhất định về độ bền. Nếu xét đến tất cả những sai sót có thể xảy ra trong khi xác định ứng suất và tải trọng, trong xác định cơ tính của vật liệu, sai sót trong quá trình công nghệ và mức độ quan trọng của khung máy đối với máy thì hệ số an toàn được xác định bằng phương pháp các hệ số thành phần [4 – tr38]:

n = n1 .n2 .n3 (2 – 41)

Ở đây: n1 - Hệ số xét đến mức độ chính xác trong việc xác định tải trọng và ứng suất, n1 = 1,2 – 1,5[4 – tr38]. Chọn n1 = 1,5.

n2 - Hệ số xét đến mức độ đồng nhất về cơ tính của vật liệu, đối với chi tiết máy bằng gang, n2 = 1,5 – 2,5[4 – tr38]. Chọn n2 = 2.

n3 - Hệ số xét đến những yêu cầu đặc biệt về an toàn như mức độ quan trọng của khung máy đối với máy, n3 = 1 – 1,5[4 – tr38]. Chọn n3 = 1,5.

Hệ số an toàn được xác định:

n = n1 .n2 .n3 = 1,5 .2 .1,5 = 4,5.

Tải trọng tính toán là: Vtt = n .Vmax = 4,5 .892 = 4014 (N)

Hình (2 – 10): Sơ đồ xác định tiết diện giá đỡ chữ A

Sơ đồ tính toán bền cho giá đỡ chữ A được đơn giản hoá và thể hiện bằng hình (2 -11) dưới đây. Bao gồm:

Các thanh 1, 2, 3

Các nút I, II, III

Dựa vào sơ đồ trên nhận thấy các thanh 1 và 2 chịu tải trọng như nhau. Vì vậy chỉ tính cho một thanh, thanh còn lại lấy cùng giá trị.

Do đặc điểm kết cấu của giá đỡ chữ A nên tải trọng Vtt tác dụng lên nó được chia ra làm hai thành phần:

Vtt1 = = Vtt2 = = 2007 (N)

Như vậy, diện tích mặt cắt ngang của thanh 2 là F2 = a2 .b2 (mm2) được lấy cùng giá trị với diện tích tiết diện mặt cắt ngang của thanh 1 là F1.

Tính cho thanh 1 để tìm diện tích tiết diện mặt cắt ngang F1 = a1 .b1 (mm2).

Tải trọng tính toán cho thanh 1 là:

Vtt1 = = Vtt2 = = 2007 (N)

Từ hình (2 - 8) thấy rằng thanh 1 vừa chịu nén vừa

chịu uốn. Chịu nén bởi lực N1, chịu uốn bởi Z1.

Trong đó: N1, Z1 là các phân lực của lực Vtt1.

Ta có:

N1 = Vtt1 .Cos100 = 1976,509 ≈ 1977 (N).

Z1 = Vtt1 .Sin100 = 348,512 ≈ 349 (N).

Hình (2 – 12): Sơ đồ tính toán thanh 1.

Diện tích tiết diện thanh 1 được xác định:

= + [] (2 – 42)

Trong đó: Mumax – Mô men uốn lớn nhất do lực Z1 gây ra ( N.mm).

Mumax = Z1 .rmax = Z1 .130 (N.mm) (2 – 43)

Wu – Mô men chống uốn.

Với tiết diện thanh là hình chữ nhật ta có Wu = (2 – 44)

F1 - Diện tích tiết diện của thanh 1: F1 = a1 .b1 (mm2).

[] - Ứng suất cho phép của vật liệu. Ta có: [] = (2 – 45)

- Giới hạn bền chảy của vật liệu. Do thanh chịu nén là chủ yếu nên có thể lấy

= . Từ (2 – 39) tính được: = 4,5 .

[] = = = 15 (daN/mm2) = 150 (N/mm2) (2 – 46)

Từ (2 - 42) đến (2 – 46) ta có:

+ []

+ 150 (2 -47)

Chọn a1 = 1,2 .b1 và thử nghiệm phương trình (2 – 47) được b1 11,8 (mm)

Vậy: a1 1,2 .11,8 = 14,16 (mm).

Tính diện tích tiết diện đi qua mặt cắt ngang của thanh 3 là F3 = a3 .b3 (mm2)

Sử dụng phương pháp tách khớp, xét sự cân bằng của nút II.

Thanh 3 chịu kéo do các lực N1 và N2 gây ra.

Trong đó: N1, N2 là các phân lực của Vtt1 và Vtt2

gây nén lên các thanh 1 và 2.

Lập phương trình cân bằng cho hệ ta được:

N1 .Cos80 = N3 (2 – 48)

N3 = 1977 .Cos80 = 343,302 (n) ≈ 343 (N)

Diện tích tiết diện thanh 3 được xác định:

|

(2 – 49)

150

150 .343 = 2,866 ≈ 2,9 (mm2)

Tính diện tích tiết diện F4 = a4 .b4 (mm2)

Tiết diện F4 chịu cắt bởi ứng suất tiếp

Kiểm nghiệm theo điều kiện bền cắt: (2 – 50)

(2 – 51)

Từ (2 – 39) ta có: = 1,2 . = 1,2 .150 = 180 (N/mm2)

Thế giá trị trên vào (2 – 51) được: 180

= 11,15 (mm2)

Xây dựng biểu đồ nội lực cho thân giá đỡ chữ A.

Xét thanh 1:

Dùng phương pháp mặt cắt để xây dựng biểu đồ nội lực trong thanh 1.

Lực dọc của thanh 1 (Nz1) được xác định:

Nz1 = N1 = 1977 (N)

Mô men uốn của thanh 1 là: Mu1 = - Z1 .u1 (N.mm)

V ới (0 u1 l1)

Tại u1 = 0 Mu1 = 0 (N.mm)

Tại u1 = Mu1 = - Z1 . = -349 .251,5

= -87773,5 (N.mm) ≈ -87,8 (N.m)

Hình (2 – 14): Sơ đồxác định nội lực thanh 1

Tại u1 = l1 Mu1 = -Z1 .l1 = -349 .503 = -175547 (N.mm) ≈ -175,6(N.m)

Hình (2 – 15): Biểu đồ nội lực thân giá đỡ chữ A

Tính bền mối ghép ren:

Mỗi thân giá đỡ chữ A được ghép với thanh thép chữ U bằng hai bulông. Do các thanh 1 và 2 chủ yếu chịu lực nén, thanh 3 chủ yếu chịu lực kéo nghĩa là mối ghép ren chịu tải trọng ngang. vì vậy chỉ cần kiểm tra bulông bị hư hỏng do lực ngang thân bulông gây ra ứng suất cắt.

Theo điều kiện bền cắt ta có: (2 – 52)