LUẬN VĂN THIẾT KẾ MÁY PHAY GỖ CNC 3D PHAY GỖ TRE ĐH Bách Khoa HCM

NỘI DUNG ĐỒ ÁN

ĐẠI HỌC QUỐC GIA HCM

ĐẠI HỌC BÁCH KHOA

KHOA CƠ KHÍ-THIẾT KẾ MÁY

LUẬN VĂN TỐT NGHIỆP THIẾT KẾ MÁY PHAY GỖ CNC 3D PHAY GỖ TRE ĐH Bách Khoa HCM

MỤC LỤC

MỞ ĐẦU.. 1

CHƯƠNG 1 :NGHIÊN CỨU TỔNG QUAN VỀ MÁY CNC 3D PHAY GỖ TRE. 3

1.1. Giới thiệu sơ lược về máy CNC phay gỗ. 3

1.2. Kết cấu cơ khí của một máy phay CNC 3D phay gỗ. 7

1.3. Hệ thống điều khiển máy CNC. 13

1.4. Nghiên cứu ngoài nước và nghiên cứu trong nước. 17

1.5. Các vấn đề cần giải quyết và định hướng nghiên cứu. 21

CHƯƠNG 2 : CƠ SỞ LÝ THUYẾT TÍNH TOÁN VÀ THIẾT KẾ MÁY CNC 3D PHAY GỖ THEO MÔĐUN.. 23

2.1. Cơ sở lý thuyết tính toán động học, động lực học máy CNC 3D phay gỗ. 23

2.1.1. Tính lực cắt và các thông số cắt23

2.2. Cơ sở lý thuyết tính toán thiết kế máy CNC 3D phay gỗ. 28

2.2.1. Phương án truyền động trong máy CNC. 28

2.3. Cơ sở lý thuyết phân tích máy CNC 3D phay gỗ theo môđun 33

2.3.1. Thiết kế sản phẩm theo hướng môđun hóa. 33

2.4. Thiết kế theo môđun. 39

CHƯƠNG 3: PHÂN TÍCH CHỨC NĂNG VÀ LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ. 54

3.1. Phân tích chức năng cho máy. 54

3.2. Các phương án thiết kế. 55

3.3. Đánh giá và chọn phương án. 61

CHƯƠNG 4: THIẾT KẾ HỆ THỐNG THEO MÔĐUN CHO MÁY CNC 3D PHAY GỖ.. 65

4.1. Phân môđun cho máy CNC 3D phay gỗ. 65

4.1.1. Phân tích yêu cầu sản phẩm.. 65

4.1.2. Phân tích sản phẩm.. 66

CHƯƠNG 5: TÍNH TOÁN ĐỘNG HỌC VÀ ĐỘNG LỰC HỌC CHO MÁY.. 82

5.1. Tính toán động lực học của máy phay gỗ CNC 3D.. 82

5.1.1. Lực cắt dùng trong phay. 82

5.1.2. Tính toán chọn động cơ. 83

5.2. Tính toán truyền động vít me – đai ốc. 84

CHƯƠNG 6: TÍNH TOÁN THIẾT KẾ HỆ THỐNG CƠ KHÍ VÀ ĐIỀU KHIỂN.. 87

6.1. Tính toán thiết kế hệ thống cơ khí87

6.1.1. Cụm trục Z. 87

6.1.1.1. Chọn vít - đai ốc bi87

6.1.1.2. Ray trượt vuông. 90

6.1.1.3. Tính khớp nối93

6.1.1.4. Tính ổ lăn.94

6.1.2. Cụm trục X.. 97

6.1.2.1. Vít - đai ốc bi97

6.1.2.2. Ray trượt vuông. 99

6.1.2.3. Tính khớp nối102

6.1.2.4. Tính ổ lăn. 103

6.1.3. Cụm trục Y.. 105

6.1.3.1. Vít - đai ốc bi105

6.1.3.2. Ray trượt vuông. 108

6.1.3.3. Tính khớp nối111

6.1.3.4. Tính ổ lăn. 112

6.1.4. Khung máy, bàn máy. 115

6.1.4.1. Bàn máy. 115

6.1.4.2. Khung máy. 116

6.2. Động cơ khắc cho cụm trục chính. 118

6.3. Vấu kẹp gá đặt phôi gia công. 119

6.4. Điều khiển. 120

6.4.1. Động cơ STEP. 121

6.4.2. Driver điều khiển động cơ. 124

6.4.3. Mạch điều khiển. 127

6.4.4. Biến tần (Inverter)131

6.4.5. Các bộ phận còn lại trong mạch điều khiển. 133

6.4.5.1. Công tắc hành trình và nút tắt khẩn cấp. 133

6.4.5.2. Nguồn nuôi mạch điều khiển và quạt tản nhiệt135

6.5. Phần mềm điều khiển.136

KẾT LUẬN.. 154

TÀI LIỆU THAM KHẢO.. 159

DANH MỤC HÌNH VẼ LUẬN VĂN THIẾT KẾ MÁY PHAY GỖ CNC 3D PHAY GỖ TRE ĐH Bách Khoa HCM

Hình 1. 1: Các loại máy CNC. 3

Hình 1. 2: Các trục máy CNC phay gỗ [2]4

Hình 1. 3: Sản phẩm với hình dạng phức tạp. 6

Hình 1. 4: Cấu tạo của trục spindle. 9

Hình 1. 5: So sánh giữa trục Spindle 1,5 Kw và trục Router9

Hình 1. 6: Băng dẫn hướng loại ray trượt vuông. 10

Hình 1. 7: Vít me đai ốc bi10

Hình 1. 8: Vít me đai ốc thường. 11

Hình 1. 9: Cấu thành hệ thống điều khiển của CNC [4]13

Hình 1. 10: Kiến trúc điều khiển của một máy công cụ CNC về phần cứng và phần mềm [4]14

Hình 1. 11: Điều khiển chu trình hở [4]15

Hình 1. 12: Điều khiển chu trình nửa kín [4]16

Hình 1. 13: Điều khiển chu trình kín [4]16

Hình 1. 14: Điều khiển chu trình hỗn hợp [4]17

Hình 1. 15: Các dòng máy CNC của BKMech. 20

Hình 2. 1: Các trường hợp phay khác nhau của phay mặt24

Hình 2. 2: Quá trình cắt gọt vuông góc dưới góc nhìn 3 chiều và góc nhìn 2 chiều. 25

Hình 2. 3: Các lực cắt gọt trong kim loại26

Hình 2. 4: Mô hình liên hệ giữa các lực cắt27

Hình 2. 5: Chuyển động phay của dao phay ngón. 28

Hình 2. 6: Truyền động vít - đai ốc bi bi30

Hình 2. 7: Sơ đồ để xác định khe hở hướng tâm.. 31

Hình 2. 8: Sơ đồ để xác định khả năng tải31

Hình 2. 9: Đồ thị xác định ứng suất lớn nhất33

Hình 2. 10: Quá trình thiết kế trình tự [9]35

Hình 2. 11: Quy trình phát triển đồng thời/tích hợp [9]36

Hình 2. 12: Quy trình phát triển sản phẩm chung [9]36

Hình 2. 13: Ngôi nhà chất lượng [9]40

Hình 2. 14: Ví dụ cho các đối tượng chức năng [9]41

Hình 2. 15: Ví dụ cho các yêu cầu kỹ thuật của sản phẩm [9]42

Hình 2. 16: Sơ đồ chức năng - kết cấu [9]43

Hình 2. 17: Sơ đồ chức năng [9]44

Hình 2. 18: Sơ đồ cấu trúc của danh mục cấp độ hệ thống. 45

Hình 2. 19: Ví dụ tác động của SLS và GFR. 46

Hình 2. 20: Công thức và ma trận chỉ số tương tự [9]47

Hình 3. 1: Sơ đồ chức năng chung của máy. 54

Hình 3. 2: Sơ đồ chức năng con của các chức năng chung. 54

Hình 3. 3: Sơ đồ sắp xếp các chức năng con của máy. 55

Hình 3. 4: Ray trượt vuông và ray trượt tròn. 57

Hình 3. 5: Phương án 1. 58

Hình 3. 6: Phương án 2. 59

Hình 3. 7: Sơ đồ động. 63

Hình 3. 8: Sơ đồ liên hệ chức năng kết cấu. 64

Hình 4. 1: Sơ đồ phân tích kết cấu của máy phay gỗ CNC 3D.66

Hình 4. 2: Sơ đồ dòng chức năng tổng thể của máy phay gỗ CNC 3D.67

Hình 4. 3: Sơ đồ dòng chảy chức năng cho các bộ phận của máy phay gỗ CNC 3D.67

Hình 4. 4: Sơ đồ đặc tính kỹ thuật hệ thống SLS.68

Hình 4. 5: Môđun chức năng của máy. 79

Hình 4. 6: Môđun kết cấu của máy.79

Hình 4. 7: Môđun tổng hợp của máy.80

Hình 6. 1: Sơ đồ động thể hiện các cụm trục X, Y, Z.87

Hình 6. 2: Kích thước rãnh chữ T. 116

Hình 6. 3: Động cơ Spindle GDZ65F-800.118

Hình 6. 4: Gối đỡ dạng bước. 119

Hình 6. 5: Kẹp dây dạng bước. 119

Hình 6. 6: Sơ đồ giải thuật điều khiển máy phay gỗ CNC 3D.121

Hình 6. 7: Driver TB6600. 125

Hình 6. 8: Bộ biến đổi nguồn DC S400-24. 126

Hình 6. 9: Sơ đồ đấu dây Driver TB6600 và động cơ STEP. 127

Hình 6. 10: Mạch điều khiển ST-V2. 128

Hình 6. 11: Sơ đồ mạch điều khiển ST-V2. 129

Hình 6. 12: Sơ đồ đấu dây giữa Driver TB6600 và mạch điều khiển ST-V2. 130

Hình 6. 13: Biến tần BEST. 132

Hình 6. 14: Sơ đồ đấu dây biến tần vào mạch điều khiển. 133

Hình 6. 15: Công tắc hành trình WLCA2. 134

Hình 6. 16: Sơ đồ đấu dây công tắc hành trình và nút tắt khẩn cấp vào mạch điều khiển. 134

Hình 6. 17: Sơ đồ đấu dây nguồn nuôi và quạt135

Hình 6. 18: Giao diện phần mềm Mach3.137

Hình 6. 19: Các chức năng của phần mềm MACH3.138

Hình 6. 20: Giao diện thêm dữ liệu bằng tay của phần mềm MACH3.139

Hình 6. 21: Giao diện sử dụng dao cắt.140

Hình 6. 22: Các ngõ xuất nhập của MACH3.141

Hình 6. 23: Cài đặt cổng cho động cơ STEP. 141

Hình 6. 24: Cài đặt các ngõ tín hiệu.142

Hình 6. 25: Giao diện của Load Wizards143

Hình 6. 26: Giao diện phay pocket tròn.144

Hình 6. 27: Giao diện phay cung tròn.145

Hình 6. 28: Giao diện phay đường tròn.146

Hình 6. 29: Giao diện phay then và bánh răng.147

Hình 6. 30: Cụm trục khắc chính. 148

Hình 6. 31: Lắp ráp cụm trục Z.148

Hình 6. 32: Lắp ráp cụm trục X.149

Hình 6. 33: Lắp ráp cụm trục Y.150

Hình 6. 34:Lắp ráp các chi tiết vào bàn máy T và thân máy.150

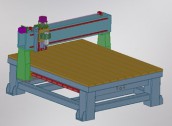

Hình 6. 35: Kết cấu tổng thể của máy phay gỗ CNC 3D.151

Hình 6. 36: Mô phỏng chuyển đọng trục Z từ trên đi xuống.151

Hình 6. 37: Mô phỏng chuyển động của trục X đi từ trái sang phải.152

Hình 6. 38: Mô phỏng chuyển động trục Y đi từ xa lại gần.152

Hình 6. 39: Mô phỏng chuyển động đồng thời 3 trục X, Y, Z.153

DANH MỤC BẢNG

Bảng 3. 1: Ma trận quyết định phương án [10]61

Bảng 4. 1: Mối quan hệ giữa các bộ phận chi tiết về đặc điểm cấu trúc vật lý và chức năng.70

Bảng 4. 2: Bảng quan hệ giữa đặc tính kỹ thuật cấp độ hệ thống và yêu cầu chức năng chung.74

Bảng 4. 3: Ma trận tương đồng chức năng. 76

Bảng 4. 4: Ma trận tương đồng kết cấu.76

Bảng 4. 5: Ma trận tổng hợp.77

Bảng 4. 6: Bảng phân cụm để mua sắm và chế tạo.81

Bảng 5. 1: Tốc độ ăn vật liệu (m/phút) cho quá trình phay tốt f=0,3mm và phay trung bình với f=0,8mm.83

Bảng 5. 2: Bảng thông số kích thước sơ bộ của vít me – đai ốc.86

Bảng 6. 1: Bảng chọn cấp chính xác vít - đai ốc bi88

Bảng 6. 2: Thông số kích thước của vít me trục Z.90

Bảng 6. 3: Bảng thông số hình học của ray trượt trục Z.93

Bảng 6. 4: Tổng hợp chi tiết của cụm trục Z. 96

Bảng 6. 5: Thông số kích thước vít – đai ốc bi trục X.99

Bảng 6. 6: Thông số ray trượt trục X.102

Bảng 6. 7: Tổng hợp chi tiết của cụm trục X.. 105

Bảng 6. 8: Thông số kích thước vít – đai ốc bi trục Y.114

Bảng 6. 9: Thông số kích thước ray trượt vuông trục Y.114

Bảng 6. 10: Tổng hợp các chi tiết của cụm trục Y.. 114

Bảng 6. 11: Thông số kích thước gối đỡ bước SSB-150-35. 119

Bảng 6. 12: Thông số kích thước của kẹp dây bước SSSC-12-150. 120

MỞ ĐẦU

ĐẶT VẤN ĐỀ

Thế giới, đặc biệt là trong thập kỷ vừa qua, chúng ta đã chứng kiến sự phát triển mạnh mẽ của các nghành công nghệ kĩ thuật nói chung và ngành sản xuất lâm nghiệp nói riêng. Đặc biệt là về sản xuất đồ gỗ, sản xuất đồ nội thất, chỉ riêng trong năm 2012, việc sản xuất đồ gỗ toàn cầu tăng hơn 60% so với 10 năm trước đây. Vào năm 2010,lần đầu tiên trong lịch sử, thị phần sản xuất của các nước thu nhập thấp và trung bình chiếm hơn nữa tổng lượng đồ gỗ thế giới, ở mức 59% trong khi các nước thu nhập cao chiếm 41% tổng lượng. Nguyên nhân chủ yếu là do các nước đang phát triển, các nhà cùng cấp trong nước gia tăng sản xuất nhanh chóng nhằm đáp ứng các nhu cầu ngày càng tăng trong thị trường nội địa. Ngoài ra còn có sự đầu tư từ các thị trường kinh tế phát triển, nhưng chủ yếu là do các nước tập trung vào đầu tư các nhà máy sản xuất mới nhằm mục đích thúc đẩy xuất khẩu.

Tại Việt Nam, trong vòng 10 năm trở lại đây,nghành công nghiệp sản xuất chế biến gỗ tại Việt Nam đã có bước phát triển nhảy vọt. Từ năm 2007, kim ngạch xuất khẩu chỉ có 2,3 tỉ USD thì đến năm 2017 đã tăng lên hơn 8 tỉ USD, gấp 2,7 lần. Trong đó ngành chế biến gỗ và lâm sản xuất khẩu đã trở thành nghành hàng xuất khẩu, đóng góp quan trọng đối với nền kinh tế của đất nước (giá trị xuất siêu đạt 73% giá trị xuất siêu toàn quốc). Nhờ vậy, Việt Nam đã trở thành nước đứng thứ 5 trên thế giới, đứng thứ 2 châu Á và lớn nhất Đông Nam Á về xuất khẩu gỗ. Do vậy ta mới thấy được nhu cầu khai thác gỗ là lớn và quan trọng đến mức nào nhưng nguồn gỗ tự nhiên là có hạn và ngày càng cạn kiệt, vì vậy nhu cầu tìm ra một sản phẩm thay thế là vô cùng cấp bách do đó sản xuất ván gỗ nhân tạo là hướng ưu tiên hiện nay để giải quyết vấn đề nguyên liệu chế biến các sản phẩm gỗ.

Trong lúc nhu cầu cấp thiết và quan trọng như vậy, nổi lên một loại ván gỗ nhân tạo với các ưu thế là rẻ, bền, đẹp không kém với các loại ván gỗ thông thường nhưng được làm từ nguyên liệu phổ biến ở Việt Nam,lại ít được quan tâm đó là ván gỗ tre. Với tổng lượng khai thác tre lồ ô và chế biến hàng năm khoảng 106,600 tấn, trong đó tỷ lệ phế thải chung của các phân xưởng chế biến vào khoảng 30%. Tính ra, tổng lượng dăm tre phế thải hàng năm vào khoảng 40 tấn, và lượng dăm tre có thể đưa vào sử dụng ngay chiếm gần 90% như vậy việc sản xuất và chế tạo các sản phẩm ván gỗ tre là hoàn toàn hợp lý và phù hợp.

Nhưng để nâng cao quá trình cạnh tranh và xuất khẩu so với các nước hiện nay trên thế giới, ta không thể chỉ xuất các sản phẩm thô về ván gỗ tre mà còn phải đa dạng mẫu mã và loại sản phẩm, các kích thước và hình dạng khác nhau từ những chiếc ghế, tủ, bàn học,… đến các đồ nội thất gia đình với hoa văn sang trọng và đẹp mắt. Để làm được điều đó, với việc làm thủ công toàn bộ thì khó có thể thực hiện được nhưng với trình độ khoa học công nghệ ngày càng phát triển cùng với xu hướng tự động hóa trong sản xuất thì hiện nay người ta chủ yếu tập trung vào gia công các sản phẩm gỗ trên máy móc tự động,trong đó phổ biến là máy phay CNC 3D. Với khả năng làm việc chính xác và linh động, máy có thể tạo ra các sản phẩm cùng hình dạng và kích thước phức tạp nhất với thời gian tối ưu nhất trong khi làm thủ công khó có thể thực hiện được. Do đó, máy CNC 3D phay gỗ có thể đạt được năng suất cao và vẫn đảm bảo các yêu cầu kĩ thuật trong quá trình sản xuất. Vì vậy, trong luận văn tốt nghiệp này ta sẽ tập trung vào tính toán và thiết kế máy CNC 3D phay gỗ tre phục vụ quá trình sản xuất. [1]

CHƯƠNG 1 :NGHIÊN CỨU TỔNG QUAN VỀ MÁY CNC 3D PHAY GỖ TRE

1.1.Giới thiệu sơ lược về máy CNC phay gỗ

CNC với tên gọi đầy đủ là Computer Numerical Control, máy CNC là máy mà chuyển động của nó được điều khiển bởi máy tính thông qua quá trình điều khiển CNC (hệ thống điều khiển số của máy tính). Một số loại máy CNC thường thấy là máy phay, máy in 3D, máy cắt laze,…vv.

Hình 1. 1: Các loại máy CNC

Do máy CNC được điều khiển bởi máy tính, nên để tạo ra sản phẩm hoàn chỉnh thì máy phải hiểu được chính xác các hướng dẫn được tạo bởi máy tính. Vì thế, để có thể chế tạo sản phẩm thực trên máy CNC, ta cần phải chế tạo sản phẩm số hay nói chính xác hơn là tạo ra mô hình sản phẩm ảo trên máy tính. Mô hình sản phẩm ảo có thể được tạo từ CAD (Computer Aided Control), phải được xác định đường chạy của máy sao cho tạo ra được sản phẩm như ý qua hệ thống CAM (Computer Aided Manufacturing). [2]

Máy CNC được phân loại theo hệ thống điều khiển của nó:

· Theo hệ điều khiển điểm-điểm: Hay còn được gọi là điều khiển theo vị trí dùng để gia công các lỗ bằng phương pháp khoan, khoét, doa,…Ví dụ có các máy:máy khoan, máy khoét, máy hàn điểm,…

· Theo hệ điều khiển đường thẳng: Máy chuyển động thực hiện chạy dao trên một đường nào đó. Ví dụ máy tiện.

· Theo hệ điều khiển biên dạng (contour): cho phép chạy dao trên nhiều trục cùng lúc. Ví dụ ta có các máy 2D, 3D,4D,5D, 2D1/2. [2]

Các máy CNC thông thường có 3 trục là các trục x, y, z tương tự như trong hệ tọa độ Decac.

Hình 1. 2: Các trục máy CNC phay gỗ [2]

Với trục Z là trục mang trục gia công chính, trục có nhiệm vụ di chuyển lên xuống để tạo hình sản phẩm với Z dương khi đi lên và Z âm khi đi xuống.

Trục X có nhiệm vụ di chuyển ngang qua lại, đồng thời hỗ trợ trục Z trong quá trình hoạt động của máy. Khi đứng trước máy trục X sẽ tăng dần giá trị độ lớn khi đi sang phải và giảm dần khi đi sang trái.

Trục Y trong máy CNC thông thường thì được cố định. Khi đứng trước máy, trục Y giá trị dương khi tiến ra xa ta, có giá trị âm khi tiến lại gần. [2]

Các bộ phận chính của máy CNC thông thường bao gồm: [3]

· Bộ phận thay dao tự động (ATC): Hiện có rất nhiều thiết kế trên các máy CNC,bộ phận thay dao sau khi xác lập sẽ tự động phân độ dao cắt đã lập trình theo thứ tự thích hợp. Bộ phận ATC sẽ đưa dao ra khỏi trục chính một cách chính xác, giảm khả năng dừng làm giảm thời gian dừng máy và làm tăng năng suất.

· Vỏ máy: Có tác dụng như một bộ áo giáp vừa để bảo vệ máy, đế máy là nền tảng của máy trung tâm vì vậy cần nặng, chắc chắn. Trong cấu tạo máy CNC thì vỏ máy rất quan trọng giúp đảm bảo máy sẽ thực hiện với công suất và độ chính xác cao nhất.

· Bàn xe dao: Được các nhà sản xuất tạo ra phù hợp cho các loại máy khác nhau, có lợi nhất về mặt công suất cũng như tạo ra thuận tiện trong mặt cắt gọt mà không ảnh hưởng đến độ chính xác khi gia công. Độ cứng vững của bàn xe dao sẽ làm công suất của quá trình cắt gọt được tăng lên.

· Trục chính: Là bộ phận có tính quyết định trong máy công cụ. Một trục ổn định sẽ hợp nhất sự điều khiển của động cơ – quyết định độ cứng vững của hệ thống, hệ thống bôi trơn, nguồn điện cung cấp, đảm bảo độ chính xác và có thể đoán trước năng suất của máy. Như vậy, quá trình thiết kế trục và tối ưu tốc độ quay của trục chính sẽ mang lại quá trình cắt gọt được tốt nhất và độ chính xác cao nhất cho máy.

· Nguồn: Có tác dụng cung cấp năng lượng hoạt động cho các bộ phận chuyển động của máy. Bằng cách sử dụng nguồn cố định giúp chắc chắn quá trình giao tiếp sẽ chính xác giữa bộ phận điều khiển và động cơ và sự tự điều chỉnh của các thành phần trong hệ thống.

· Hệ điều khiển: Là thành phần trung tâm của cấu tạo máy CNC, nhiệm vụ là điều khiển quá trình chuyển động, vị trí của các thành phần chuyển động trên máy, sao cho đạt được chính xác thời gian cắt,tốc độ và chiều sâu cắt.

· Động cơ – Bộ điều khiển – Encoder: Tạo ra sự đồng bộ giữa hệ điều khiển và động cơ trong hệ thống các bộ phận chuyển động khác nhau. Tuy nhiên để có sự đồng bộ tốt các bộ phận này phải được thiết kế và xây dựng từ những bộ điều khiển điện, động cơ điện kèm theo hệ thống Encoder phản hồi cho quá trình điều khiển.

Việc sử dụng máy CNC để tự động hóa sản xuất đem lại cho người dùng một số các lợi ích cụ thể như: sự chính xác trong cắt gọt, sự phức tạp của kết cấu sản phẩm, khả năng mô phỏng trên các phần mềm, thời gian gia công ngắn nên năng suất cao hơn và hơn hết là an toàn. [2]

· Sự chính xác: máy CNC chạy chính xác như những gì nó được hướng dẫn từ máy tính. Nếu như ta muốn máy đi chính xác 10 mm thì máy sẽ đi chính xác 10 mm , còn nếu ta muốn máy khoan một lỗ sâu 5 mm thì máy sẽ khoan chính xác một lỗ sâu 5mm. Nhờ vào hệ thống điều khiển số nên máy sẽ có độ tin cậy cao và có thể lặp đi lặp lại bao nhiêu lần cũng được không giống như khi ta làm thủ công bằng tay.

· Sự phức tạp: Nhiều thiết kế với hình dáng phức tạp rất khó mà có thể hoàn thành bằng tay. Nhưng máy CNC có thể cắt và khắc nhờ vào hệ thống di chuyển tiện lợi theo 3 phương, điều mà có thể là bất khả thi đối với các dụng cụ điều khiển bằng tay thông thường.

Hình 1. 3: Sản phẩm với hình dạng phức tạp

· Khả năng mô phỏng của máy: Nhờ có sự hỗ trợ của các phần mềm CAM ta có thể dễ dàng mô phỏng và xem xét trước đường chạy dao của máy sẽ như thế nào khi ta dùng trong thực tế. Ngoài ra ta cũng có thể kiểm tra đường chạy thực của máy khi không có phôi bằng cách gửi file hướng dẫn vào trong máy CNC để quan sát và nắm bắt được chuyển động thực tế của máy, chắc rằng không có vấn đề gì về không gian cắt và đảm bảo không có lỗi phát sinh trong quá trình chạy.

· Khả năng an toàn: Bất kì một máy tự động, máy công cụ nào cũng tiềm ẩn các nguy hiểm vốn có. Vì vậy sự an toàn cẩn trọng là cần thiết để tránh những tổn thương không cần thiết. Vì vậy mặc dù chuyển động của máy CNC đã được mô phỏng, kiểm tra nhưng máy vẫn cần có thêm khuyến nghị khoảng cách an toàn và công tắc khẩn cấp phòng tránh xảy ra các rủi ro bất ngờ.

Để máy CNC có thể chạy và cắt chính xác, máy cần được xác định nơi và tốc độ chạy một cách rõ ràng cụ thể trong không gian 3 chiều. Những hướng dẫn về sự chuyển động, hay còn gọi là đường chạy dao được gọi là G-code. G-code được tạo ra trong các chương trình CAM và sau đó được chuyển qua máy thông qua kết nối vật lý thường là cổng USB.

Ứng dụng của máy CNC thì vô cùng đa dạng từ việc được dùng trong các ngành cơ khí điện máy, ngành mỹ nghệ, nghành điện tử,đến việc dùng trong quảng cáo,…Các nguyên liệu chính thường được dùng trong máy CNC là: sắt, nhôm, MDF, gỗ,…

Máy CNC phay gỗ là máy CNC thường được dùng đề gia công các vật liệu có độ cứng vừa phải như gỗ, plasticvà một vài vật liệu khác, không giống với máy CNC thông thường dùng để gia công kim loại cứng. Máy CNC phay gỗ dùng một trục xoay nhỏ tượng tự như mũi khoan để cắt vật liệu với số vòng quay cao khoảng 25 000 vòng / phút, một số loại còn có trục chính có mã lực lên tới 20 hp. Còn máy CNC thông thường do phải gia công vật liệu cứng, nhằm đảm bảo độ chính xác khi gia công nên chỉ gia công với tốc độ thấp khoảng 3000 vòng/phút cho phay và chỉ vài trăm vòng cho việc khoan. Máy CNC phay gỗ thường được dùng để ứng dụng gia công gỗ hay plastic để làm đồ trang trí nội thất.

1.2.Kết cấu cơ khí của một máy phay CNC 3D phay gỗ

Một máy CNC thông dụng thường có các bộ phận chính như: thân máy, chân máy, bàn máy, cụm trục chính, các bộ phận truyền động, spindle và dụng cụ cắt.

Thân máy và chân máy

Thân máy và chân máy là bộ phận được chế tạo bằng vật liệu có độ bền cao, thông thường người ta chọn gang để chế tạo thân máy và chân máy vì có độ bền cao gấp 10 lần thép và đều được kiểm tra kĩ sau khi đúc nhằm đảm bảo không có khuyết tật đúc trên máy.

Thân máy chứa hệ thống động cơ điều khiển chuyển động của các cụm trục chính, hệ thống trục khắc và nhiều hệ thống khác nữa.

Yêu cầu của thân máy bao gồm:

- Phải có độ cứng vững cao.

- Phải có các thiết bị chống rung động.

- Phải có độ ổn định nhiệt trong quá trình làm việc.

- Thân máy phải có độ chính xác khi gia công thuận tiện cho việc lắp ráp theo quy chuẩn môđun hóa. [3]

Bàn máy

Bàn máy là nơi để gá đặt chi tiết gia công. Bàn máy có 2 loại chính là bàn máy đứng yên và bàn máy di động. Với bàn máy động, nhờ có sự di chuyển động linh hoạt và chính xác của bàn máy mà khả năng gia công của máy CNC được tăng lên rất cao, có khả năng gia công được những chi tiết có biên dạng phức tạp. Nhưng đối với bàn máy CNC 3D dùng để khắc gỗ thì bàn máy thường đứng yên mà chỉ có trục mang hay còn gọi là giá đỡ trục Z di chuyển theo phương trục Y của máy và trục Z di chuyển theo phương X. Yêu cầu của bàn máy là phải có độ ổn định, cứng vững. [3]

Cụm trục chính

Là nơi gá đặt dụng cụ (nằm trên cụm trục Z), nhờ có chuyển động quay với tốc độ cao của trục chính nên sinh ra được lực cắt để cắt gọt phôi trong quá trình gia công.

Nguồn động lực điều khiển của trục chính là các động cơ, thường dùng là động cơ Servo hay động cơ bước và được lặp trình theo chế độ vòng lặp kín bằng công nghệ số để tạo ra tốc độ điều khiển chính xác và hiệu quả cao dưới chế độ tải nặng.

Các loại trục chính thông dụng là trục phay, trục chính spindle,trục chính router:

Trục phay thường được dùng cho việc gia công nặng với độ chuẩn xác cao vì thế nên thường được dùng để gia công kim loại cứng với tốc độ vừa phải.

Trục router là dụng cụ gia công bằng điện dùng để cắt và tạo hình các vật liệu như là gỗ, plastic, MDF hay một số kim loại khác. Trục router thông thường có 2 loại là loại cầm tay và loại cắt tốc độ cao dùng trong máy CNC. Gia công bằng trục router là phương pháp gia công thuận lợi và dễ dàng mua được vì chúng được sử dụng rộng rãi, do chỉ cần cắm điện vào là có thể sử dụng được ngay trục router. Tốc độ của trục router có thể dễ dàng điều khiển thông qua một bộ phận kiểm soát tốc độ router truyền thống nhưng trong đa số trường hợp trục sẽ mất đi momen xoắn khi tốc độ giảm.

Trục spindle và trục router khá giống nhau nhưng trục spindle là loại trục đắt hơn trục router, và thường phải điều khiển tốc dộ bằng bộ biến tần VFD (Variable Frequency Drive). Trục spindle có cấu tạo bao gồm phần thân nơi chứa motor, vòng chặn và trục xoay, ngoài ra trục spindle còn có cổ, vòng kẹp, đai ốc kẹp, dụng cụ cắt. [2]

Hình 1. 4: Cấu tạo của trục spindle

Trục spindle có thể duy trì momen xoắn tối đa ngay cả khi đang hoạt động với số vòng quay RPM thấp, đây là một điểm lợi thế so với trục router truyền thống. Ngoài ra trong cấu trúc của trục còn có cả vòng chắn giúp trục tránh rung lắc trong quá trình làm việc với tốc độ cao tránh gây ra sai số dụng cụ. Trục spindle cắt êm hơn, mượt hơn và chính xác hơn rất nhiều so với router. Một trong những lí do khiến spindle làm việc êm hơn router là do hệ thống làm nguội của nó, trục spindle thì được làm nguội bằng nước còn trục router thì được làm nguội bằng gió nên khi làm nguội quạt gió quay gây ra tiếng ồn. [2]

Hình 1. 5: So sánh giữa trục Spindle 1,5 Kw và trục Router

Các bộ phận truyền chuyển động

Để truyền chuyển động cho các cụm trục của máy người ta thường dùng: Băng dẫn hướng, trục vít me đai ốc, đai.

Băng dẫn hướng: Hệ thống thanh trượt dẫn hướng có nhiệm vụ dẫn hướng cho các chuyển động theo trục X, Y và chuyển động dọc theo trục Z cua trục chính. Yêu cầu thanh trượt phải thẳng, có khả năng cứng vững tốt, không có hiện tượng dính trơn khi trượt. [3]

Hình 1. 6: Băng dẫn hướng loại ray trượt vuông

Trục vít me, đai ốc: Trong máy công cụ điều khiển số, người ta thường sử dụng hai dạng vít me cơ bản là: vít me đai ốc thường, vít me đai ốc bi. Vít me đai ốc thường: là loại vít me và đai ốc có dạng tiếp xúc mặt còn vít me đai ốc bi là loại vít me và đai ốc bi có dạng tiếp xúc lăn. [3]

Hình 1. 7: Vít me đai ốc bi

Hình 1. 8: Vít me đai ốc thường

Dụng cụ cắt

Do máy CNC là máy phay gỗ, hoạt động gia công trên máy sẽ diễn ra với tốc độ cao nên ta chọn phương án chuyển động của dao cắt là phương án gia công tốc độ cao (High Speed Machining-HSM).

Cho đến nay trên thế giới vân chưa có một định nghĩa thống nhất cho thuật ngữ gia công tốc độ cao. Theo lý thuyết của Salomons đưa ra vào năm 1931 thì “Gia công tốc độ cao là gia công với vận tốc cắt nhanh hơn vận tốc cắt khi gia công truyền thống từ 5 đến 10 lần”. Về sau này có thêm một số định nghĩa khác về gia công tốc độ cao HSM như gia công với tốc độ trục chính cao (High spindle speed machining), gia công với bước tiến lớn (High Feed Machining), gia công năng suất cao (High productive machining). Tuy nhiên, các cách hiểu này chỉ mang tính tương đối vì một tốc độ của trục chính được xem là nhanh đối với loại vật liệu này có thể bị xem là chậm với một loại vật liệu khác.

Ngày nay khi nói về khái niệm HSM người ta định nghĩa rằng “Gia công tốc độ cao là phương pháp gia công sử dụng tốc độ trục chính cao với lượng dịch dao ngang nhỏ và chiều sâu cắt nhỏ”.

Ưu điểm và ứng dụng của gia công tốc độ cao so với gia công truyền là:

- Tốc độ cắt gọt lớn

- Lực cắt thấp

- Chất lượng bề mặt gia công tốt

- Gia công được vật liệu có độ cứng cao

- Gia công được chi tiết thành rất mỏng

- Không cần làm mát

Nhờ những ưu điểm này mà HSM được ứng dụng ngày càng phổ biến trong hầu hết các lĩnh vực có liên quan đến gia công cơ khí.

Máy cắt HSM phải đáp ứng được các yêu cầu cơ bản sau:

- Trục chính có công suất lớn và số vòng quay cao: >20000 vòng/phút.

- Tốc độ xử lí dữ liệu nhanh: 50-2000 blocks/s.

- Tốc độ truyền tải dữ liệu nhanh: >50 MB.

- Có khả năng nội suy đường NURBS.

- Độ cứng vững, độ đồng tâm và khả năng ổn định nhiệt của trục chính cao.

- Có tùy chọn làm mát xuyên qua trục chính.

- Có khả năng đọc trước câu lệnh trong chương trình gia công.

Do chọn phương án chuyển động gia công là phương án chuyển động tốc độ cao, thì theo thống kê của hãng dụng cụ cắt SanVik thì có đến 80%-90%, người ta chọn dao phay ngón hay dao phay cầu có đường kính từ 1mm đến 20mm để làm việc này. Hai loại dụng cụ cắt này cũng ở dạng nguyên khối hoặc ghép mảnh nhưng đặc tính hình học và vật liệu làm ra chúng có sự khác biệt để phù hợp với công nghệ phay HSM.

Về hình học, dụng cụ cắt HSM thường được thiết kế để gia công với chiều sâu cắt nhỏ. Hình dạng và số lượng lưỡi cắt có thể được lựa chọn tùy theo điều kiện gia công (cắt vật liệu nào,thô hay tinh, phay thẳng hay phay rãnh,…). Nhưng quan trọng là kích thước các lưỡi cắt phải chính xác để bảo đảm tính cân bằng, hạn chế rung động trong quá trình cắt. Một số loại còn được thiết kế lỗ thông để thổi khí hoặc dung dịch làm nguội.

Về vật liệu, hai tính chất cơ bản của vật liệu dùng làm dụng cụ cắt là độ bền và độ cứng ở nhiệt độ cao. Thép gió không thỏa mãn được hai yêu cầu này nên hầu như không được sử dụng trong gia công HSM, thay vào đó là những loại vật liệu siêu cứng như CBN (Cubic boron nitride), PCD (polycrystalline diamond). Đặc điểm của những loại vật liệu này là độ cứng càng cao thì càng giòn, chính vì vậy, công nghệ phủ bề mặt được sử dụng rất rộng rãi trong chế tạo dụng cụ cắt cho HSM. Sự kết hợp giữa vật liệu nền và lớp phủ đã cho ra đời rất nhiều loại dụng cụ cắt với những đặc tính riêng đáp ứng tối đa yêu cầu cắt gọt. Các hợp chất thường được dùng làm lớp phủ là TiC (chống mài mòn), TiN (chống dính lưỡi cắt), TiAlN (chịu nhiệt cao , cách nhiệt tốt)… Hai phương pháp phù hợp được sử dụng là lắng đọng vật chất bay hơi (Physiscal Vapor Deposition-PVD) với chiều dày lớp phủ 2-5 mm và lắng đọng hóa học (Chemical Vapor Deposition-CVD) với chiều dày lớp phủ 5-10 mm. [3]

1.3.Hệ thống điều khiển máy CNC (LUẬN VĂN THIẾT KẾ MÁY PHAY GỖ CNC 3D PHAY GỖ TRE ĐH Bách Khoa HCM)

Trong máy CNC, bộ điều khiển của máy có nhiệm vụ nhận các mã lệnh chỉ dẫn của người dùng lập trình dưới dạng G-code, sau đó thông dịch và chuyển thành các xung điều hướng dẫn các động cơ chuyển động trong quá trình gia công. Hệ thống CNC bao gồm 3 bộ phận:

- Hệ NC (Numerical Control) làm nhiệm vụ tương tác với người vận hành và tiến hành việc điều khiển vị trí.

- Hệ điều khiển các động cơ.

- Hệ các driver.

Nhưng theo một nghĩa hẹp thì chỉ có hệ NC được gọi là hệ điều khiển của CNC

Hình 1. 9: Cấu thành hệ thống điều khiển của CNC [4]

Dựa vào hình trên, ta nhận thấy hệ điều khiển của CNC hay hệ NC bao gồm bộ phận giao tiếp giữa người và máy (MMI-Man-Machine-Interface), phần lõi điều khiển số (NCK- Numerical Control Kernel) và bộ điều khiển logic khả lập trình PLC (Programmable Logic Control).

MMI chịu trách nhiệm giao tiếp giữa NC và người vận hành máy, thi hành các lệnh của máy, hiển thị thông tin trạng thái của máy và thực hiện các chức năng soạn thảo chương trình gia công.

NCK là lõi của hệ thống CNC, nó thông dịch chương trình gia công và tiến hành nội suy điều khiển vị trí và bù trừ sai số dựa trên chương trình đã được thông dịch. Cuối cùng NCK điều khiển các động cơ chuyển động để gia công chi tiết.

Bộ điều khiển PLC điều khiển tốc độ trục chính, thay chi tiết gia công và nhập hoặc xuất các tín hiệu xử lý. Nó đóng vai trò điều khiển các hoạt động của máy (ngoại trừ điều khiển động cơ servo).

Hình 1. 10: Kiến trúc điều khiển của một máy công cụ CNC về phần cứng và phần mềm [4]

Với diễn tả như trên hình, ta thấy máy CNC có phần cứng bao gồm hệ điều khiển CNC,hệ thống các động cơ dẫn động và bản thân máy công cụ. Và phần mềm CNC bao gồm MMI có chức năng hỗ trợ soạn thảo chương trình, giao diện người sử dụng và hiểu thị các thông tin trạng thái, NCK có chức năng thi hành công việc thông dịch chương trình, nội suy và điều khiển, PLC có chức năng thực hiện các chương trình logic tuần tự.

Trong hệ thống CNC, mô-đun xử lý các chức năng của MMI, NCK và PLC bao gồm bộ xử lý trung tâm, hệ thống RAM và ROM để lưu các ứng dụng của người dùng (cho MMI), chương trình gia công (cho NCK) và các chương trình PLC (cho PLC).

Nếu phân loại phương pháp hệ thống điều khiển xác định và kiểm tra vị trí, người ta chia hệ thống điều khiển thành 4 loại: [4]

- Điều khiển chu trình hở: dữ liệu chương trình gia công được nhập đưa vào bộ điều khiển máy (MCU – Machine control unit), thông tin sẽ được giải mã và lưu trữ. Từng lệnh của chương trình được chuyển đổi sang các xung điện một cách tuần tự và tự động để gửi tới bộ điều khiển, kích hoạt và điều khiển các động cơ servo. Lượng dịch chuyển của động cơ hay bàn máy phụ thuộc vào số xung điện động cơ nhận được. Hệ thống điều khiển này khá đơn giản vì không có mạch hồi tiếp, không có cách nào để kiểm tra xem động cơ servo có dịch chuyển đúng theo lệnh đã được yêu cầu hay không. Độ chính xác chủ yếu phụ thuộc vào độ chính xác của động cơ bước, vít me và hệ thống truyền động.

Hình 1. 11: Điều khiển chu trình hở [4]

- Điều khiển theo chu trình nửa kín: Với loại điều khiển này, thiết bị kiểm tra được lắp vào trục của động cơ servo để kiểm tra góc quay nhằm xác định độ di chuyển của bàn máy ứng với góc quay và bước của vít me. Nên độ chính xác của bàn máy phụ thuộc nhiều vào độ chính xác của trục vít me.

Hình 1. 12: Điều khiển chu trình nửa kín [4]

- Điều khiển theo chu trình kín: Trong hệ thống này, thiết bị giám sát vị trí được lắp trên bàn máy và vị trí thực của bàn máy sẽ được hồi tiếp về hệ điều khiển. Chu trình kín và chu trình nửa kín khá giống nhau ngoại trừ vị trí của thiết bị giám sát được lắp ở bàn máy hay trục của động cơ và độ chính xác của thiết bị nhận biết vị trí của hệ thống điều khiển chu trình kín rất cao.

Hình 1. 13: Điều khiển chu trình kín [4]

- Điều khiển hỗn hợp: là sự kết hợp giữa chu trình kín và chu trình nửa kín. Trong vòng nửa kín dùng để giám sát chuyển động của động cơ, vòng kín sử dụng thước quang để giám sát vị trí của bàn máy. Sự kết hợp giữa vòng lặp kín và vòng lặp nửa kín đảm bảo chính xác điều khiển trong mọi trường hợp.

Hình 1. 14: Điều khiển chu trình hỗn hợp [4]

Các dạng điều khiển của máy công cụ CNC dựa vào khả năng gia công các bề mặt khác nhau như lỗ, mặt phẳng,các mặt định hình,… Do đó các dạng điều khiển của máy được chia ra thành:

- Điều khiển điểm: dùng để gia công các lỗ bằng các phương pháp khoan, khoét, doa và cắt ren lỗ.

- Điều khiển đường thẳng: là dạng điều khiển mà khi gia công dụng cụ cắt thực hiện lượng chay dao theo một đường thẳng nào đó.

- Điều khiển biên dạng (contour): cho phép thực hiện chạy dao trên nhiều trục cùng lúc. Trong điều khiển contour, tùy theo số trục được điều khiển đồng thời khi gia công , ta có có điều khiển contour 2D, điều khiển contour 2 ½ D và điều khiển contour 3D.

1.4.Nghiên cứu ngoài nước và nghiên cứu trong nước

Nghiên cứu ngoài nước

Dựa theo kết quả của các cuộc nghiên cứu đưa ra, thì có 5 công ty hàng đầu đang nắm giữ phần lớn thị trường trong việc sản xuất, nghiên cứu và chế tạo máy CNC là Fanuc Corporation, Haas Automation, Heidenhain, Siemen AG, và cuối cùng là Mitsubishi Electric (chiếm tới hơn tổng 60% thị phần toàn thế giới năm 2015). Và để duy trì sự cạnh tranh trên thị trường quốc tế các hãng không ngừng nghiên cứu và phát triển sản phẩm của mình. Sự phát triển tập trung chủ yếu vào việc tạo các sản phẩm mới có khả năng tích hợp làm việc chung với máy CNC, nâng cấp giao diện sử dụng của máy để người dùng có thể dùng sản phẩm với trải nghiệm tốt nhất. [5]

Nhờ vào hệ thống giao diện ngày càng được cải tiến sao cho thân thiện với người dùng hơnnên đã thúc đẩy sự phát triển của các ngành công nghiệp chế tạo, không chỉ giúp kiểm soát tốt hơn dung sai chi tiết và chất lượng bề mặt sau khi hoàn thành mà còn cho phép thêm một số các đặc trưng khác trong quá trình chế tạo không giống với ý tưởng thiết kế ban đầu của kĩ sư hay khách hàng. Cùng với sự cải tiến liên tục nay máy tiện CNC có thể tiện được chi tiết có kích thước lớn khoảng 457,2 mm, ngoài ra trong môt số trường hợp yêu cầu đặc biệt máy còn có thể làm việc với cả các chi tiết lớn hơn thế. Ngoài việc tập trung phát triển CNC 3 truc truyền thống, người ta còn phát triển thêm hệ thống CNC 5 trục với khả năng làm việc cùng các chi tiết phức tạp với thời gian làm việc ngắn hơn và chất lượng sản phẩm tốt hơn nhờ vào tốc độ cắt cao, đường chạy dao tốt, chất lượng bề mặt sản phẩm cao.

Trong tất cả các nghiên cứu cải tiến trên, một yếu tố khác cũng vô cùng quan trọng trong quá trình phát triển của máy CNC hiện nay, đó là hệ thống siêu CPU điều khiển. Dựa vào loại CPU mới này đã giúp cho quá trình điều khiển diễn ra với tốc độ cao hơn, từ đó nâng cao chất lượng sản phẩm đầu ra. Tốc độ xử lý nhanh của CNC đảm bảo cho khả năng làm việc với thời gian làm việc ngắn trong đó hệ thống PLC hỗ trợ cho quá trình xử lý. Với tốc độ truyền tín hiệu nhanh giữa CNC và ổ đĩa cho phép máy hoạt động với sự chuẩn xác cao. Ngoài ra bộ CPU mới còn được đơn giản bớt một số bộ phận so với CPU cũ nhưng vẫn giữ được khả năng làm việc tốt giúp thiết kế và chế tạo không bị phức tạp.

Nghiên cứu trong nước

Tại Việt Nam, trong thời gian vài năm trở lại đây, cùng sự đầu tư đúng mức và quan tâm từ nhà nước và các doanh nghiệp cho công cuộc nghiên cứu Công cụ điều khiển số CNC, mà hàng loạt các máy CNC “Made in Viet Nam” đã được ra đời. Cụ thể là chiếc máy CNC được chế tạo và là chủng loại máy đầu tiên tại Việt Nam sản xuất thành công do Công ty TNHH Cơ điện tử Bách Khoa (BKMech). Máy có tốc độ phay của trục chính lên đến 24000 vòng/phút, tốc độ dịch chuyển khoảng 30 m/phút, giúp giảm thời gian gia công, trung bình tiết kiệm khoảng từ 20-40% so với gia công phay thông thường do tốc độ cắt cao hơn. Giá dự kiến của sản phẩm vào khoảng 50000 USD – 80000 USD tùy theo yêu cầu đặt hàng của khách, giá thành chỉ bằng 50% so với máy CNC nhập khẩu từ Đài Loan. Không dừng lại ở đó với đề tài nghiên cứu thiết kế chế tạo máy phay CNC 5 trục của TS. Hoàng Vĩnh Sinh thuộc Viện cơ khí của trường Đại học Bách Khoa Hà Nội, Việt Nam đã có thể chế tạo được máy CNC 5 trục thậm chí còn được công ty Rorze Robotech của Nhật đặt chế tạo với mức giá 140000 USD. Khi đó,tại Đài Loan chỉ có hơn 10% trong số 100 công ty sản xuất máy đủ năng lực làm được chủng máy này. [6]

Theo sự giải thích của TS. Hoàng Vĩnh Sinh, có 2 xu hướng tồn tại song song trong việc sản xuất các máy CNC tại Việt Nam. Thứ nhất là xu hướng mua các “xác máy” cũ. Các máy này có thể là máy CNC hoặc máy vạn năng thông thường và được loại bỏ các thành phần không liên quan như các động cơ, tay quay,… Sau đó, thay thế các thiết bị truyền động thích hợp, lắp ráp các thiết bị điều khiển, đặt tham số điều khiển phù hợp cho quá trình hoạt động của máy. Xu hướng này sử dụng được kết cấu máy có sẵn nên giảm chi phí chế tạo kết cấu máy và đã được thực hiện nhiều ở các viện nghiên cứu như IMI… Nhưng khó có thể biết được các kết cấu được xây dựng liệu đã phù hợp với hoạt động của máy CNC,có thể kiểm soát độ chính xác của máy hay không…

Thứ hai là xu hướng chế tạo các thành phần của kết cấu máy và lắp ráp tại Việt Nam. Các bộ phận điều khiển sẽ được nhập, lắp ráp theo yêu cầu của người sử dụng. Đây là xu hướng bắt buộc đối với các nhà sản xuất CNC nếu muốn đưa máy CNC nhãn hiệu Việt Nam phổ biến rộng rãi trong nước. Vì chỉ có thể chế tạo mới có thể kiểm soát được các sai số của máy và cách khắc phục. Hơn nữa việc chế tạo những kết cấu máy sẽ thúc đẩy công nghiệp đúc, gia công cơ khí chính xác phát triển. Với sự đầu tư có định hướng thì chất lượng của máy CNC sản xuất tại Việt Nam hoàn toàn có thể tin tưởng được.

Hiện nay nước ta vẫn phải nhập các bộ phận điều khiển cho máy CNC bao gồm các module để lắp ráp vào bộ thân máy sản xuất trong nước. Giá thành của toàn bộ các module điều khiển chiếm khoảng 40% giá thành của máy. Cấu trúc của các bộ phận điều khiển là dạng đóng, người dùng không thể tương tác với cấu trúc bên trong nên gặp khó khăn trong quá trình sửa chữa,bảo trì máy CNC như: thiếu thiết bị thay thế khi hỏng hóc, đội ngũ kỹ thuật không đáp ứng được việc sửa chữa do không có đầy đủ thông tin về cấu trúc bên trong của bộ điều khiển,… Nước ta chưa có được đội ngũ kĩ thuật đủ khả năng đáp ứng cho việc sản xuất một máy phay CNC hoàn toàn nội địa, thiết bị kỹ thuật trong nước còn hạn chế và phụ thuộc lớn vào các nhà cung cấp nước ngoài. Do vậy, việc đào tạo nguồn nhân lực về CNC là sự tập trung cần thiết hiện nay. [6]

Máy CNC sản xuất tại Việt Nam do trung tâm BKMech đứng ra sản xuất, hiện nay có 4 dòng máy CNC phay 3 trục chính là VMC65/VMC86/VMC110 và máy HSM50 (dòng máy phay tốc độ cao).

Hình 1. 15: Các dòng máy CNC của BKMech

Ưu điểm của máy:

· Qui trình lắp ráp chuẩn hóa tuân thủ theo tiêu chuẩn quốc tế, yêu cầu của các nhà sản xuất phụ kiện, đảm bảo máy làm việc với tần suất cao, nâng cao tuổi thọ, độ ổn định, độ chính xác khi gia công.

· Máy được hiệu chỉnh và bù sai số sau khi hoàn thành nhờ các thiết bị đo laser và thiết bị đo bar, giúp máy đạt độ chính xác cao.

· Đối với các máy CNC tại Việt Nam bình thường có sai số vị trí 0,01mm nhưng các máy này có thể đạt được sai số vị trí là 0,005mm.

· Máy sử dụng các thiết bị tiêu chuẩn.

Nhược điểm:

· Các chi tiết được làm với số lượng nhỏ, giá thành cao.

· Giá thành máy còn lớn.

Khó khăn nhất trong phần chế tạo máy CNC Việt Nam không phải là phần điện tử mà là phần cơ khí, phần kết cầu và truyền dẫn cơ khí.

è Vậy hạn chế lớn trong việc nghiên cứu và sản xuất máy CNC chủ yếu ở phần chuẩn hóa kết cấu cơ khí để có thể tạo ra chuyển động chính xác với dung sai gia công thấp, cùng với việc chế tạo các linh kiện phù hợp giảm giá thành máy.

1.5.Các vấn đề cần giải quyết và định hướng nghiên cứu

Một số vần đề tồn tại cần giải quyết

Các vấn đề chính trong việc thiết kế và chế tạo máy CNC khắc gỗ là đảm bảo độ chính xác về mặt kĩ thuật cho các chi tiết cơ khí, để máy có thể vận hành chính xác, không gây ảnh hưởng đến chất lượng sản phẩm.

Ngoài vấn đề kĩ thuật, còn về vấn đề giá cả của máy, do một số bộ phận và linh kiện của máy vẫn chưa có thể sản xuất, chế tạo trong nước như bộ điều khiển, các chi tiết cơ khí chính xác cao .

Định hướng nghiên cứu LUẬN VĂN THIẾT KẾ MÁY PHAY GỖ CNC 3D PHAY GỖ TRE ĐH Bách Khoa HCM

Trong nghiên cứu và thiết kế máy ở luận văn tốt nghiệp này, mục tiêu nghiên cứu sẽ tập trung vào việc tính toán thiết kế theo môđun nhằm tạo ra thiết bị hoàn chỉnh có thể làm việc trong các điều kiện yêu cầu cần thiết nhưng vẫn phải đảm bảo yếu tố kỹ thuật và an toàn lao động trong suốt quá trình vận hành máy.

Ngoài ra, việc thực hiện môđun hóa cả quá trình thiết kế, chế tạo, sản xuất nhằm tiết kiệm thời gian, tạo ra thuận lợi trong việc thay đổi điều chỉnh các thông số máy sao cho phù hợp với nhu cầu của thị trường và nhu cầu sản xuất từ đó tiết kiệm chi phí và chuẩn hóa quá trình chế tạo.

KẾT LUẬN MÁY PHAY GỖ CNC 3D PHAY GỖ TRE

Sau quá trình thực hiện Luận văn tốt nghiệp tại phòng thí nghiệm trọng điểm quốc gia về điều khiển số và kỹ thuật số (DCSE Lab), dưới sự hướng dẫn và giúp đỡ tận tình của thầy GS. TS Nguyễn Thanh Nam và còn có sự giúp đỡ của các bạn làm việc tại phòng thí nghiệm là bạn Hoàng Quốc Cường và bạn Hiệp em đã hoàn thành luận văn đúng thời hạn.

Luận văn tốt nghiệp của em là tính toán và thiết kế máy phay gỗ CNC 3D, những nội dung chính em đã hoàn thành trong luận văn bao gồm:

· Thực hiện nghiên cứu tổng quan máy phay gỗ CNC về kết cấu cơ khí và điều khiển, xem xét các nghiên cứu ngoài và trong nước. Lập cơ sở lý thuyết tính toán và môđun hóa cho máy.

· Lựa chọn phương án thiết kế, phân tích sản phẩm thành các môđun.

· Tính toán động học, động lực học, tính toán thiết kế dựa vào kết quả phân môđun (kết cấu dùng mua sắm hay chế tạo) cho máy phay gỗ CNC 3D.

· Lập hệ thống điều khiển.

Đặc tính kỹ thuật của các cụm chi tiết lựa chọn và kích thước chính của các chi tiết chế tạo được tổng hợp trong bảng sau: