LUẬN VĂN TỐT NGHIỆP THIẾT KẾ CẢI TIẾN MÁY TÁCH TRẤU

NỘI DUNG ĐỒ ÁN

MỤC LỤC LUẬN VĂN TỐT NGHIỆP THIẾT KẾ CẢI TIẾN MÁY TÁCH TRẤU

Trang

Trang bìa.............................................................................................................................. i

Nhiệm vụ luận văn..............................................................................................................

Lời cảm ơn.......................................................................................................................... ii

Tóm tắt luận văn................................................................................................................ iii

Mục lục............................................................................................................................... iv

Danh sách hình vẽ - bảng biểu........................................................................................ vi

CHƯƠNG 1: TỔNG QUAN VỀ NGHIÊN CỨU VÀ ỨNG DỤNG MÁY TÁCH TRẤU 1

- 1. Tình hình chế biến lúa gạo ở Việt Nam 1

- 2. Tổng quan về công nghệ và thiết bị chế biến lúa gạo. ..3

- 3. Vai trò của máy tách trấu trong dây chuyền chế biến lúa gạo 5

1.4. Tình hình nghiên cứu và ứng dụng máy tách trấu trên thế giới................... 6

1.5. Tình hình nghiên cứu và ứng dụng máy tách trấu ở Việt Nam.................. 15

1.6. Tính cấp thiết của đề tài................................................................................. 17

1.7. Mục tiêu của đề tài.......................................................................................... 17

1.8. Phạm vi nghiên cứu của đề tài....................................................................... 18

1.9. Nội dung đề tài................................................................................................. 18

1.10. Phương pháp nghiên cứu.............................................................................. 18

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT CỦA QUÁ TRÌNH TÁCH TRẤU.. 19

2.1 Nguyên lý của quá trình tách trấu.................................................................. 19

2.2 Các yếu tố mục tiêu của máy tách trấu.......................................................... 20

2.3 Phân tích các thông số ảnh hưởng đến các yếu tố mục tiêu....................... 20

CHƯƠNG 3: PHÂN TÍCH HIỆN TRẠNG CỦA MÁY TÁCH TRẤU TẠI CÔNG TY LAMICO 29

3.1............................ Phân tích hiện trạng máy tách trấu tại công ty LAMICO.. 29

3.2....................................... Các vấn đề máy tách trấu ở LAMICO cần cải tiến. 31

3.3...... Các phương án cải tiến máy tách trấu và lựa chọn phương án hợp lý. 33

CHƯƠNG 4: TÍNH TOÁN VÀ THIẾT KẾ CẢI TIẾN MÁY TÁCH TRẤU.. 36

4.1Thiết kế cụm khung sàng ................................................................................ 36

4.2 Thiết kế cụm hộp sàng ..................................................................................... 39

4.3 Thiết kế cụm trục rung .................................................................................... 41

4.4 Thiết kế hộp rãi liệu ......................................................................................... 53

4.5 Tính toán và thiết kế cụm quạt ....................................................................... 54

4.6 Tính toán và thiết kế vít tải gạo - lúa lửng .................................................... 73

4.7 Thiết kế cụm cạc te .......................................................................................... 78

4.8 Thiết kế thân thùng rê ...................................................................................... 80

4.9 Thiết kế cải tiến ................................................................................................ 84

4.9.1 Sơ đồ nguyên lý máy tách trấu sau cải tiến .......................................... 84

4.9.2 Thay đổi vận tốc dòng khí cần thiết cho quá trình tách trấu ............. 86

4.9.3 Thay đổi khoảng cách các vùng phân bố.............................................. 87

4.9.4 Giải pháp để điều khiển tự động hai cánh phân vùng ........................ 88

4.9.5 Giải pháp kiểm soát năng suất đầu vào ................................................ 91

4.9.6 Hệ thống điều khiển máy tách trấu........................................................ 95

CHƯƠNG 5: QUY TRÌNH CÔNG NGHỆ GIA CÔNG MỘT SỐ CHI TIẾT QUAN TRỌNG 106

5.1...................................... Quy trình chế tạo một số chi tiết trong cụm rung. 106

5.2....................... Quy trình chế tạo một số chi tiết trong cụm thân thùng rê. 119

5.3...................................... Quy trình chế tạo một số chi tiết trong cụm sàng. 123

CHƯƠNG 6: QUY TRÌNH CÔNG NGHỆ LẮP RÁP.. 128

6.1............................................................ Quy trình lắp ráp cụm thân thùng rê. 128

6.2........................................................................... Quy trình lắp ráp cụm quạt131

6.3.......................................................................... Quy trình lắp ráp cụm rung 133

6.4........................................................................... Quy trình lắp ráp cụm sàng. 134

KẾT LUẬN..................................................................................................................... 138

TÀI LIỆU THAM KHẢO ........................................................................................... 139

NHIỆM VỤ LUẬN ÁN TỐT NGHIỆP

HỌ VÀ TÊN : .........................MSSV: 20601149

NGÀNH: KỸ THUẬT CHẾ TẠO................................. LỚP : CK06KSTN

- Đầu đề luận án : Thiết kế cải tiến máy tách trấu.

- Nhiệm vụ (yêu cầu về nội dung và số liệu ban đầu):

- Tổng quan về tinh hinh nghiên cứu và ứng dụng máy tách trấu.

- Cơ sở lý thuyết của quá trình tách trấu.

- Phân tích hiện trạng của máy tách trấu tại công ty Lamico.

- Tính toán thiết kế - cải tiến.

- Lập qui trình công nghệ gia công một số chi tiết.

- Quy trình công nghệ lắp ráp.

Thực hiện 7 bản vẽ A0 và một số bản vẽ chi tiết.

TÓM TẮT LUẬN VĂN

Đề tài luận văn "Thiết kế cải tiến máy tách trấu" nhằm phân tích hiện trạng của máy tách trấu của Công ty Cổ phần Cơ khí chế tạo máy Long An (Lamico) từ đó xác định các vấn đề cần cải tiến, đề ra phương án cải tiến hợp lý. Việc thiết kế cải tiến máy tách trấu, cải tiến phương pháp điều chỉnh các thông số của máy từ thủ công thành tự động hóa, giảm tỉ lệ tấm lẫn từ 2% thành 1-1,2%.

Các phần thực hiện trong luận văn:

Tổng quan về nghiên cứu và ứng dụng máy tách trấu.

Cơ sở lý thuyết của quá trình tách trấu.

Phân tích hiện trạng của máy tách trấu tại công ty Lamico.

Tính toán thiết kế - cải tiến.

Lập qui trình công nghệ gia công một số chi tiết.

Lập quy trình công nghệ lắp ráp.

CHƯƠNG 1

TỔNG QUAN VỀ NGHIÊN CỨU VÀ ỨNG DỤNG

MÁY TÁCH TRẤU

Chương này trình bày tổng quan về tình hình sản xuất và chế biến lúa gạo tại Việt Nam. Tổng quan về công nghệ và thiết bị chế biến lúa gạo. Giới thiệu vai trò của máy tách trấu trong dây chuyền, tình hình nghiên cứu và ứng dụng máy tách trấu ở Việt Nam và trên thế giới.

1.1. Tình hình chế biến lúa gạo ở Việt Nam.

Lương thực là nhu cầu thiết yếu cho mọi người trên thế giới. Các hạt lương thực chính bao gồmlúa mì, gạo, bắp, ngoài ra còn có một số loại khác như cao lương, lúa mạch, kê, ... Cây lúađứng vị trí thứ hai sau lúa mì về diện tích trên thế giới.

Việt Nam là quốc gia xuất khẩu gạo lớn thứ 2 trên thế giới. Theo FAO, sản lượng gạo của Việt Nam năm 2008 là 37,6 triệu tấn so với sản lượng gạo toàn cầu là 667 triệu tấn.Với sản lượng suất khẩu là 6 triệu tấn năm 2009, mang lại giá trị kim ngạch khoảng 2,8 tỉ USD (Nguồn từ Bộ Công Thương).

Tuy nhiên vấn đề gặp phải đối với lúa gạo ở Việt Nam hiện nay là tổn thất sau thu hoạch vào loại cao nhất châu Á. Dù được mệnh danh là cường quốc xuất khẩu gạo lớn thứ hai thế giới, nhưng giá gạo xuất khẩu Việt Nam vẫn thường thấp hơn gạo cùng loại trên thị trường thế giới (thấp hơn gạo Thái Lan 10 – 50) USD/tấn). Những thị trường nhập khẩu gạo cao cấp trên thế giới vẫn do Thái Lan nắm giữ.

Theo Tiến Sĩ Bạch Quốc Khang, Cục trưởng Cục Chế biến Nông lâm sản và nghề muối (Bộ Nông Nghiệp Phát Triển Nông Thôn) cho biết, tổn thất sau thu hoạch đối với lúa gạo của Việt Nam vào loại cao nhất tại châu Á, dao động trong khoảng 9 – 17%, thậm chí 20 – 30% tùy theo khu vực và mùa vụ. Với tỷ lệ tổn thất này, chúng ta mất khoảng 3.000 tỷ đồng mỗi năm, tổn thất sau thu hoạch không chỉ làm giảm sản lượng mà còn ảnh hưởng lớn đến thu nhập của nông dân. Chỉ riêng đối với việc sản xuất lúa tại đồng bằng sông Cửu Long, mỗi 1% tổn thất sau thu hoạch đã làm thiệt hại tới 7 triệu USD. Với tỷ lệ tổn thất 20 – 30% mỗi năm đối với lúa gạo, Việt Nam đã mất tới 150 – 200 triệu USD tương đương với khoảng 2300 – 3000 tỷ đồng.

Hiện nay, lúa có thể được chế biến thủ công với một số công đoạn được cơ khí hóa với tỷ lệ thu hồi khoảng 65 – 70%. Một số công ty chế biến lúa gạo chất lượng cao và xuất khẩu hiện đang dùng những dây chuyền thiết bị đồng bộ chế biến lúa gạo với tỷ lệ tổng thu hồi là 70%, thường thu được loại gạo 15% tấm.

Tuy nhiên các thiết bị trong dây chuyền chế biến lúa gạo nêu trên có tỉ lệ thu hồi gạo còn thấp, tiêu hao năng lượng còn lớn và chất lượng gạo chưa cao, còn nhiều tấm do gạo bị gãy vỡ, nguyên nhân là do các thiết bị được điều khiển thủ công, các thông số ảnh hưởng đến chất lượng và năng suất của các thiết bị này chưa được kiểm soát và giám sát. Năng suất và chất lượng sản phẩm còn phụ thuộc nhiều vào tay nghề và kinh nghiệm của người vận hành.

Do vậy việc áp dụng khoa học và công nghệ vào hoạt động sau thu hoạch mà cụ thể là vào quy trình chế biến lúa gạo sẽ làm cho giảm tỉ lệ gãy vỡ, tăng tỉ lệ gạo thu hồi của toàn bộ dây chuyền, tăng lợi nhuận cho nhà sản xuất và tăng khả năng cạnh tranh của sản phẩm trên thị trường xuất khẩu. Chất lượng gạo được cải thiện, giá thành nâng cao, tăng thu nhập cho người dân và quốc gia, đồng thời tăng khả năng cạnh tranh của gạo Việt Nam trên thị trường thế giới.

Trước tiên cần tìm hiểu về quy trình công nghệ chế biến lúa gạo tại Việt Nam hiện nay, chủ yếu tại Đồng bằng Sông Cửu Long.

........................................

1.3. Vai trò của máy tách trấu trong dây chuyền chế biến lúa gạo

Sản phẩm của máy bóc vỏ là một hỗn hợp gồm gạo lức, thóc, thóc lép, sạn, tấm, cám và trấu. Nhưng hỗn hợp đầu vào máy tách sạn trong quy trình chế biến chỉ có gạo lức, thóc, sạn, tấm lớn. Do đó nhiệm vụ của máy tách trấu là tách trấu, cám ra khỏi hỗn hợp trước khi đưa vào máy tách sạn.

Thông thường cám và bụi được tách bằng một sàng dao động có lỗ nhỏ và được đưa ra ngoài. Tuy nhiên, cám bẩn này còn lẫn trấu và được thu hồi qua hệ thống máy phân loại và xy lô. Việc tách tấm và thóc lép trước khi tách trấu là rất cần thiết vì cả hai thương phẩm này đều có thể bị mất đi như một loại phế thải khi qua quá trình tách trấu. Việc thu hồi chúng làm tăng giá trị thương phẩm trong quy trình chế biến.

Tấm thường được tách qua sàng tự làm sạch và được dẫn trực tiếp sang công đoạn xát trắng. Việc tách thóc lép là một việc khó khăn, nếu được thực hiện trước khi phân loại thóc thì hệ thống thường được ghép vào máy tách trấu. Tuy nhiên, thóc lép thường được tách ra khỏi gạo lức sau máy tách thóc và do đó thóc lép có khả năng bị thổi bay ra ngoài cùng với trấu.

Vì những lý do đó máy tách trấu thường được thiết kế để phân ly nhiều loại vật liệu khác trấu. Đã có một số lượng lớn máy tách trấu được thiết kế cho mục đích đó. Tuy nhiên không một máy nào có thể kết hợp giải quyết tất cả các công việc cần thiết mà thường phải đặt thêm các máy phụ mới đạt được kết quả tối ưu.

1.4. Tình hình nghiên cứu và ứng dụng máy tách trấu trên thế giới

1.4.1. Tình hình ứng dụng máy tách trấu trên thế giới

Trên thế giới hiện có một số hãng chế tạo máy tách trấu cho dây chuyền chế biến lúa gạo, chẳng hạn như các hãng Re Pietro (Ý); Alvan Blanch (Anh); Zhejiang QiLi Machinery Co., Ltd, Hunan Changde Rice Milling Machinery Co., Ltd (Trung Quốc); Millmore Engineering Private Ltd, Annapurna Foundry Works (Ấn Độ); Rice Engineering Supply Co., Ltd (Thái Lan); Hyundai High Tech Co. Ltd, Bio Resource International Co., Ltd (Hàn Quốc); Agro-Industrial Supplies Sdn. Bhd (Malaysia) và nổi tiếng ở Châu Á là hãng Satake (Nhật Bản). Nhìn chung, có một số loại máy tách trấu sau đây :

1.4.1.1. Máy tách trấu chu trình kín

Máy tách trấu chu trình kín được phát minh bởi người Đức, có chức năng tách trấu và tấm ra khỏi hỗn thóc, gạo lức, tấm, sạn, thóc lép. Máy được gọi là máy tách trấu “chu trình kín” vì không khí không bị thổi ra ngoài cùng với trấu mà lại tuần hoàn trở về để thực hiện chu trình tách trấu mới.

Hỗn hợp thóc, gạo lức, thóc lép, sạn và trấu được đổ vào phễu ở trên đỉnh của máy (hình 1.2). Hỗn hợp này trượt qua những tấm hướng dòng và rơi xuống thành màng hạt mỏng. Một luồng gió mạnh được tạo nên bởi một quạt hút đi qua màng hạt và tách trấu ra khỏi hỗn hợp. Nhờ có vận tốc không khí và ảnh hưởng của lực ly tâm phân ly, trấu thoát ra khỏi dòng không khí hồi lưu, rơi vào đáy thùng hình chữ V (1) và được vít tải dẫn ra ngoài .

Không khí bây giờ không còn trấu nữa, được quạt dẫn trở lại. Các hạt lửng, hỗn hợp thóc và gạo lức rơi vào các ngăn riêng và được dẫn ra bằng các vít tải (2) và (3). Lượng không khí hồi lưu được điều chỉnh bằng một van nhánh (4). Khả năng phân ly được điều chỉnh bằng van (5).

Hình 1.2: Máy tách trấu chu trình kín

A – Máng cấp liệu; B – Cửa ra trấu; C – Cửa ra hạt lửng; D – Cửa ra gạo lức.

1–Thùng chữ V; 2,3 – Vít tải; 4,5 – Van gió.

1.4.1.2. Máy tách trấu sử dụng quạt hút

Thiết bị gọn nhẹ này được sử dụng phổ biến trong các nhà máy xay xát do Liên Bang Đức chế tạo và thường đặt trên một khung thép của máy tách thóc. Máy có hai nhiệm vụ: vừa tách trấu (B) vừa tách thóc lép (C). Hỗn hợp ở đầu ra của máy bóc vỏ gồm gạo lức, thóc, thóc lép, tấm, cám, sạn được cho vào máy qua phễu cấp liệu (A). Một cơ cấu dùng để điều chỉnh để trải dòng liệu ra thành màng mỏng. Không khí được hút từ quạt hút đi qua hỗn hợp kéo vỏ trấu đi vào quạt hút. Luồng gió đủ mạnh để tách được cả thóc lép. Tuy nhiên, những hạt này sẽ rơi vào buồng hình chữ V để được tự động thải ra ngoài qua van không khí kép (5).

Hình 1.3: Máy tách trấu sử dụng quạt hút.

A – máng cáp liệu; B – Cửa thu hồi trấu; C – Cửa thu hồi thóc lép; D – Cửa ra gạo lức; 1,2 - Van điều chỉnh gió; 3, 4 – cơ cấu trải mỏng hạt; 5 – Van không khí kép; 6 - Cửa quan sát

Gạo lức và thóc được đưa khỏi máy qua cửa D và được cấp thẳng vào máy tách thóc. Luồng gió được điều chỉnh bằng hai van không khí: một ở trên đỉnh máy (2) để điều chỉnh hiệu suất tách trấu và một bên trong máy (1) để điều chỉnh hiệu suất tách thóc lép. Một cửa sổ nhỏ bằng kính (6) cho phép kiểm tra sự phân phối hạt bên trong máy. Máy thường được chế tạo kết hợp với một sàng dao động tự làm sạch để tách cám, bụi và tấm nhỏ.

1.4.1.3. Máy tách trấu kết hợp với sàng

Hỗn hợp gạo lức, thóc, tấm, cám, bụi được đưa vào máy, sau khi đi qua sàng thứ 1 có lỗ nhỏ cám và bụi sẽ được tách và đưa ra ngoài. Hỗn hợp còn lại sau khi sàng thứ 2 có lỗ lớn hơn sẽ tách được tấm. Còn lại trấu, gạo lức và thóc sẽ được đưa vào máy tách trấu hỗn hợp này sẽ bị trải mỏng nhờ các cơ cấu trải mỏng liệu và trấu được tách ra khỏi hỗn hợp nhờ gió từ quạt hút. Thóc lửng và gạo lức sẽ được tách ra ở hai vùng riêng và được đưa ra ngoài thông qua các van xả.

Hình 1.4: Máy tách trấu kết hợp với sàng.

1.4.1.4. Máy tách trấu kết hợp với máy bóc vỏ ru lô cao su

Kết cấu gọn nhẹ của máy bóc vỏ ru lô cao su cho phép sự kết hợp giữa máy bóc vỏ ru lô cao su và máy tách trấu (hình 1.5). Vì máy bóc vỏ quả lô cao su không phá hỏng lớp cám của gạo lức nên sản phẩm thu được không chứa cám. Do đó bụi bẩn do máy bóc vỏ tạo ra đều theo trấu xả ra ngoài.

Máy được vận hành máy rất đơn giản. Thóc được đưa vào máy bóc vỏ được bóc vỏ và cung cấp ngay cho máy tách trấu nằm ngay bên dưới. Hạt được phân phối như một màng mỏng trên toàn bộ bề rộng của máy. Luồng không khí đuợc hút qua màng này sẽ cuốn theo vỏ trấu và các thóc lép. Thóc lép rơi vào một phễu riêng và được dẫn ra ngoài bằng vít tải. Thóc và gạo lức được dẫn ra khỏi máy qua một ống xả và trấu được thổi ra ngoài bằng một quạt hút.

Hình 1.5: Máy tách trấu kết hợp với máy bóc vỏ ru lô cao su.

A - Máng cấp liệu; B – sản phẩm sau khi xay; C – Cửa ra của thóc lép;

D – Cửa ra gạo lức.

Một cửa khí lớn ở mặt trên ống dẫn khí điều chỉnh lượng không khí hút qua lớp hạt, còn khả năng của luồng không khí đối với việc phân ly trấu và thóc lép được điều chỉnh bằng ba van (1), (2) và (3).

1.4.1.5. Máy tách trấu tác động kép

Máy tách trấu tác động kép được thiết kế và chế tạo tại Philippines. Máy có nhiệm vụ phân ly trấu và phân ly tấm (hình1.6)

Hỗn hợp gạo lức, tấm, cám, thóc lép, trấu và bụi được đổ vào một sàng dao lắc. Cám, bụi và tấm nhỏ sẽ lọt qua lỗ sàng (1). Hỗn hợp còn lại gồm trấu, thóc và gạo lức được đổ vào máy tách trấu. Hỗn hợp rơi xuống như một màng mỏng luồng không khí do quạt hút tạo ra tách trấu ra khỏi màng hạt. Trấu được cuốn theo dòng khí đi qua quạt hút và được đẩy ra ngoài. Hỗn hợp thóc và gạo lức được đưa ra ngoài thông qua các cửa xả và được đưa đến máy tách thóc. Cám, bụi và tấm nhỏ được phân ly từ sàng lắc được đưa vào cửa trái và phải ở phía sau máy. Một luồng khí thổi nhẹ qua hỗn hợp này và tách cám bụi ra khỏi tấm.

Hình 1.6: Máy tách trấu tác động kép.

Máy này không có bộ phận tách thóc lép. Do đó thóc lép sẽ bay theo trấu nên gây ra sự lãng phí. Nên cần lắp thêm một hệ thống thu hồi thóc lép vào trong loại máy này.

1.4.1.6. Máy tách trấu kiểu vòi hút

Trong máy này trấu được thu hồi bằng vòi hút nối liền với quạt hút. Vòi hút được đặt ở vị trí giữa máy bóc vỏ và máy tách thóc.

Một vòi hút được đặt ở phía bên trên của sàng (4) dao động. Sàng nhận hỗn hợp gạo lức, tấm, bụi, cám, thóc lép và trấu, khi qua sàng cám và bụi lọt qua các lỗ có kích thước bé của sàng. Các vòi còn lại đặt giữa thùng chứa và máy tách thóc (6).

Hai quạt hút (1) và (2) với puly dẫn động trung tâm (3) trong hệ thống hút kép này. Thông thường chỉ có một vòi hút trên đỉnh sàng dao động (4) và từ hai đến năm vòi ở giữa thùng chứa và máy tách thóc tùy theo kích cỡ của máy tách thóc. Khi số lượng vòi giữa thùng chứa và máy tách thóc lớn hơn ba thì một số vòi sẽ chuyển động sang nối với quạt hút.

Hình 1.7: Máy tách trấu kiểu vòi hút.

1,2 – Quạt hút; 3 – Puly; 4 – Sàng; 5 – máy tách thóc; 6 – Vòi hút

Hiệu quả tách trấu của loại máy này phụ thuộc vào sự phân bố đồng đều trên toàn bề rộng của sàng (4). Bề dày của lớp hỗn hợp và trấu phải ổn định, vì nó quyết định khe hở giữa mặt trên của lớp hạt và miệng của vòi hút. Luồng gió phải không đổi và không quá mạnh, nếu không thóc có thể cuốn trôi theo trấu. Luồng gió trong các vòi này cũng không được quá mạnh để ngăn ngừa sự tổn thất hạt bị cuốn theo trấu. Hiệu suất của hệ thống vòi hút chủ yếu phụ thuộc vào độ ẩm và hiệu suất của máy bóc vỏ.

1.4.1.7. Máy tách trấu công suất cao

Trong các nhà máy xay lớn người ta dùng máy tách trấu kiểu đứng (dòng khí được thổi đứng), hệ thống hút trung tâm mạnh với các xi lô và các bộ lọc để có thể sử dụng gió hút mà không cần phải đặt các quạt hút riêng biệt cho mỗi máy (Hình 1.9). Điều này làm cho máy được gọn hơn. Trong những thiết bị như thế, người ta đặt các máy làm sạch và máy tách trấu kiểu thổi đứng.

Hỗn hợp thóc, gạo lức, trấu, tấm, cám và bụi bẩn được cấp vào máy tại cửa (A) và trải ra trên toàn bộ chiều rộng của sàng tự làm sạch (B). Sàng này là một máy rung cao tần được dẫn động bằng một động cơ điện qua chuyển động đai thang. Tấm, cám và bụi bẩn lọt qua lỗ sàng và được xả ra ngoài theo một ống xả ở phía dưới máy (C). Cám và bụi bẩn được tách khỏi tấm muộn hơn trong quá trình xay. Sản phẩm trên sàng gồm có trấu, thóc và gạo lức được dẫn vào một ống hút thẳng đứng qua một tấm có hình đặt biệt (E) làm tăng độ trải mỏng của lớp hạt khoảng từ 1,5 tới 2 lần so với trên sàng. Một luồng gió mạnh, đi từ dưới lên, vào trong máy qua cửa lớn ở mặt máy hút và qua cửa mở hai bên. Trên đường đi lên trong ống hút (F), không khí mang theo trấu và một số hạt thóc, gạo lức đang ở vị trí nằm ngang. Tuy nhiên ngay khi hạt trở lại vị trí thẳng đứng thì nó sẽ rơi xuống và được dẫn ra ngoài cùng với dòng thóc và gạo lức còn lại trong ống xả (D). Thường người ta lắp thêm một nam châm vĩnh cửu để tách sắt thép. Lượng không khí dùng cho khâu hút thẳng đứng được điều chỉnh bằng van.

Hoạt động của máy, đặc biệt là ảnh hưởng của luồng gió tới số hạt được cuốn theo theo không khí, có thể quan sát được qua cửa kính (G) và có thể được soi sáng để quan sát kỹ hơn vào ban đêm (H). Điều này cho phép điều chỉnh ngay máy hút trong trường hợp hạt bắt đầu thoát ra cùng với trấu.

Hình 1.8: Máy tách trấu công suất cao

A – Cấp liệu; B – Sàng; C – Cửa xả cám, bụi; D – Cửa thoát gạo lức;

E – Cơ cấu trải hạt; F – Ống hút; G – Kính quan sát; H – Bóng đèn

Mặt trong suốt của máy cho thấy toàn bộ các ống hút đảm bảo sự dàn trải tối ưu của lớp hạt trên toàn bộ chiều rộng của máy, sự phân phối hoàn hảo của không khí chính là sự hoàn hảo của khâu hút trấu.

Qua quá trình tìm hiểu các nghiên cứu và ứng dụng của máy tách trấu trên thế giới, một số cải tiến của máy tách trấu được trình bày như sau:

- Đã đưa ra được các yếu tố ảnh hưởng của nguyên liệu đầu vào.

- Đã đưa ra được các thông số điều chỉnh của máy ảnh hưởng đến yếu tố mục tiêu đầu ra.

- Đã xác định được vận tốc dòng khí tối ưu cho việc phân loại các thành phần trong hỗn hợp sau khi được bóc vỏ bằng quy hoạch thực nghiệm.

- Điều khiển tự động cánh phân vùng bằng động cơ.

1.5. Tình hình nghiên cứu vàứng dụng máy tách trấu tại Việt Nam

1.5.1. Tình hình nghiên cứu máy tách trấu tại Việt Nam

Về công trình nghiên cứu về máy tách trấu cho đến hiện tại không có đề tài nghiên cứu về máy tách trấu trong nước được công bố. Việc cải tiến máy chỉ do các công ty chế tạo máy đảm nhiệm.

1.5.2. Tình hình ứng dụng máy tách trấu tại Việt Nam

Cho đến thời điểm hiện tại, có khá nhiều doanh nghiệp cơ khí trong nước đã chế tạo được máy tách trấu cho dây chuyền chế biến lúa gạo, trong đó có 3 công ty lớn chuyên sản xuất các thiết bị cho dây chuyền chế biến lúa gạo là: Công ty Bùi Văn Ngọ, Công ty SINCO và Công ty Cổ phần Cơ khí Chế tạo máy Long An (Lamico). Riêng Công ty Lamico Trong cuộc bình chọn 350 doanh nghiệp đạt danh hiệu “Hàng Việt Nam chất lượng cao năm 2009” do báo Sài Gòn Tiếp thị tổ chức, Công ty Cổ phần Cơ khí Chế tạo máy Long An đã được bầu chọn đứng đầu trong số 7 doanh nghiệp cơ khí chế tạo máy móc nông ngư nghiệp. Các thiết bị và dây chuyền chế biến lúa gạo của công ty Lamico hiện chiếm 60% thị phần và hiện đang được sử dụng phổ biến trong nước và xuất khẩu ra các nước trong khu vực ASEAN như: Thái Lan, Campuchia, Phillipines, Indonesia, v.v…

Một số máy tách trấu của các công ty trong nước:

- Máy tách trấu của Công ty Bùi Văn Ngọ

Hình 1.9: Máy tách trấu của Công ty Bùi Văn Ngọ.

Đặc điểm:

- Máy tách trấu của Bùi Văn Ngọ dùng luồng khí chuyển động vòng quanh bên trong máy thổi xuyên qua màn gạo đang rơi để tách hỗn hợp ra thành 3 phần: gạo lức, thóc lép và trấu. Những phần này được đưa ra khỏi máy bằng những vít tải.

- Vận hành thủ công: người công nhân dựa vào việc quan sát kết kết quả đầu ra để điểu chỉnh vị trí cánh để đạt được chất lượng sản phẩm đầu ra.

- Hiệu suất không cao, tỉ lệ tấm lẫn vẫn còn lớn.

- Máy tách trấu của Công ty SINCO

Hình 1.10: Máy tách trấu kết hợp với bóc vỏ quả lô của Công ty SINCO.

Đặc điểm:

- Máy tách trấu của công ty SINCO sử dụng phương pháp tách trấu kiểu chu trình kín.

- Vận hành thủ công: người công nhân điều chỉnh máy bằng cách điều chỉnh các van gió để thay đổi vận tốc dòng khí thối.

- Hiệu suất không cao.

- Máy tách trấu của Công ty Lamico

Đặc điểm:

- Máy tách trấu của công ty Lamico sử dụng phương pháp khí động học để tách các thành phần trong hỗn hợp.

- Người công nhân dựa vào kết quả đầu ra để từ đó điều chỉnh các vị trí cánh để đạt được yếu tố mục tiêu.

- Hiệu suất không cao, phụ thuộc vào người công nhân vận hành.

Hình 1.11: Máy tách trấu kết hợp với sàng của Công ty Lamico.

Qua quá trình phân tích, tìm hiểu các máy tách tách trấu trong nước một số vấn đề còn hạn chế được trình bày như sau:

- Máy được điều chỉnh hoàn toàn thủ công nên nên giá trị của các yếu tố mục tiêu ở đầu ra phụ thuộc vào trình độ và kinh nghiệm của công nhân vận hành.

- Chưa kiểm soát liên tục được năng suất đầu vào cũng như yếu tố mục tiêu ở đầu ra của máy.

- Chưa được tự động điều chỉnh khi các yếu tố đầu vào thay đổi.

1.6. Tính cấp thiết của đề tài

Trước tình hình này, việc nghiên cứu thiết kế cải tiến máy tách trấu theo hướng tự động tích hợp với một số thiết bị giám sát và điều chỉnh các thông số của máy trong quá trình làm việc là cấp thiết.

1.7. Mục tiêu của đề tài

Mục tiêu của đề tài là nghiên cứu thiết kế cải tiến máy tách trấu nhằm giảm tỉ lệ tấm lẫn, kiểm soát được năng suất đầu vào cũng như chất lượng đầu ra. Máy tách trấu sau khi cải tiến được cơ khí hóa các bộ điều chỉnh, người công nhân có thể điều chỉnh máy dễ dàng.

1.8. Phạm vi nghiên cứu của đề tài

Luận văn này chỉ giới hạn nghiên cứu trong các phạm vi sau:

- Nghiên cứu thiết kế cải tiến máy tách trấu năng suất 5 – 6 tấn/giờ, hiện đang được chế tạo tại công ty Lamico.

- Chỉ đề xuất lựa chọn (không thiết kế, chế tạo) phần cứng điều khiển của máy tách trấu.

1.9. Nội dung đề tài

Để đạt được các mục tiêu trên cần thực hiện những nội dung sau đây:

- Tổng quan về tình hình nghiên cứu và ứng dụng máy tách trấu.

- Tìm hiểu cơ sở lý thuyết của quá trình tách trấu.

- Phân tích hiện trạng máy tách trấu tại công ty Lamico.

- Thiết kế một số bộ phận chính của hệ thống cơ khí, đề xuất giải pháp cải tiến máy tách trấu.

- Qui trình công nghệ chế tạo một số chi tiết của máy tách trấu.

- Qui trình lắp ráp các cụm của máy tách trấu.

- Phương hướng phát triển đề tài.

1.10. Phương pháp nghiên cứu

Để thực hiện các nội dung nêu trên có thể sử dụng các phương pháp nghiên cứu và các phần mềm sau đây:

- Phương pháp thiết kế ngược: trên cơ sở tham khảo máy có sẵn tiến hành tính toán thiết kế.

- Phương pháp thiết kế đồng thời: thiết kế đồng thời các cụm máy và tích hợp lại thành máy hoàn chỉnh để rút ngắn thời gian.

- Ứng dụng các phần mềm: Autocad và RDM để thiết kế cơ khí và kiểm bền cho các chi tiết của máy tách trấu.

CHƯƠNG 2

CƠ SỞ LÝ THUYẾT CỦA QUÁ TRÌNH TÁCH TRẤU

Chương này sẽ trình bày cơ sở lý thuyết của quá trình tách trấu. Trình bày nguyên lý của quá trình tách trâu. Các yếu tố mục tiêu cũng như các thông số ảnh hưởng đến yếu tố mục tiêu. Từ đó tìm phương án cải tiến hợp lý cho máy tách trấu.

2.1. Nguyên lý của quá trình tách trấu

Những vật liệu khác nhau có sự di chuyển khác nhau dưới tác động của dòng khí nằm ngang hay nằm nghiêng do có sự khác nhau về tính chất khí động học. Thuộc tính khí động học bao gồm vận tốc cân bằng (vận tốc lơ lửng) và hệ số bay. Vận tốc cân bằng là tỷ số của của áp suất dòng khí theo phương ngang và trọng lực. Hệ số bay được dùng để phản ánh khả năng bay xa của vật liệu trong dòng khí nằm ngang.

Những vật liệu có vận tốc cân bằng nhỏ được thổi bay xa hơn dưới tác động của dòng khí nằm ngang. Nếu vận tốc dòng khí lớn hơn vận tốc cân bằng vật liệu sẽ được mang đi xa. Nhưng nếu vận tốc dòng khí nhỏ hơn vận tốc cân bằng thì vật liệu sẽ rơi xuống phía dưới. Vì thế vật liệu nặng được tách ra khỏi vật liệu nhẹ.

Khi vật liệu nằm trong dòng khí nằm ngang hay nghiêng, chịu tác dụng của trọng lực FG và áp suất dòng khí FD, nó sẽ di chuyển theo hướng của lực tổng hợp FT và quỹ đạo là một parabol.

Hình 2.1: Di chuyển của vật liệu trong dòng khí nằm ngang và nằm nghiêng.

2.2. Các yếu tố mục tiêu của máy tách trấu

Hình 2.2: Các vùng phân bố trong máy tách trấu.

- Tỉ lệ tấm lẫn trong trấu ở vùng 3: tỉ lệ tấm lẫn được xác định bằng cách lấy khối lượng tấm chia cho tổng hỗn hợp trấu và tấm được lấy mẫu ở vùng 3 của máy tách trấu. Lượng tấm này sẽ theo trấu đi ra ngoài và được loại bỏ như một phế phẩm. Lượng tấm lẫn trong trấu càng nhiều thì sẽ làm giảm tỉ lệ thu hồi, sẽ làm thất thoát tiền của nhà chế biến lúa gạo.

- Tỉ lệ gạo lẫn trong thóc lép ở vùng 2: tỉ lệ gạo lẫn trong thóc lép được xác định bằng cách lấy khối lượng gạo chia cho tổng hỗn hợp gạo, thóc lép và trấu được lấy mẫu ở vùng 2 của máy tách trấu. Lượng gạo lẫn ở vùng này sẽ được đưa về máy bóc vỏ cùng với thóc lép để bóc vỏ lại. Do đó lượng gạo này sẽ bị vỡ thành tấm làm giảm tỉ lệ thu hồi gạo nguyên, làm giảm chất lượng của gạo do lượng tấm nhiều, làm thất thoát tiền của nhà chế biến lúa gạo.

2.3. Phân tích các thông số ảnh hưởng đến các yếu tố mục tiêu

Qua phân tích lý thuyết cho thấy có nhiều thông số ảnh hưởng đến tỉ lệ tấm lẫn như vận tốc của dòng khí, vận tốc cân bằng của hạt, tỉ trọng của hạt, hệ số cản khí động học, … Quãng đường rơi theo phương ngang của hạt tỉ lệ thuận với hệ số cản khí động học do mỗi hạt có hình dạng khác nhau nên có hệ số cản khác nhau và vận tốc tương đối của dòng khí đối với hạt và tỉ lệ nghịch với đường kính và tỉ trọng của hạt. Giả sử một loại gạo và tấm có tỉ trọng và hệ số cản khí động học như nhau khi chúng vào một dòng khí có vận tốc không đổi hạt tấm sẽ có gia tốc lớn hơn và sẽ di chuyển được một quãng đường xa hơn hạt gạo.

Các thông số ảnh hưởng đến yếu tố mục tiêu có thể được chia thành hai nhóm như sau:

2.3.1. Nhóm các thông số đầu vào ảnh hưởng đến yếu tố mục tiêu

Nhóm các thông số đầu vào ảnh hưởng đến yếu tố mục tiêu gồm: kích thước của hạt, vận tốc cân bằng, tỉ trọng và độ ẩm của hạt.

2.3.1.1. Ảnh hưởng của kích thước hạt.

Ta thấy rằng kích thước hạt có ảnh hưởng thực sự đến hiệu quả của quá trình trình phân loại bằng khí động học. Trong quá trình tách trấu hạt tấm có kích thước nhỏ hơn hạt gạo, do đó hạt tấm sẽ có nhiều thời gian di chuyển hơn so với hạt gạo khi đưa hai hạt này vào trong một dòng khí. Và hạt tấm sẽ bị dòng khí cuốn đi một khoảng cách theo phương nằm ngang xa hơn so với hạt gạo.

2.3.1.2. Ảnh hưởng của vận tốc cân bằng

Hình 2.3 : Chuyển động của các hạt hay vật liệu có vận tốc cân bằng khác nhau có cùng vận tốc ban đầu 0,23 m/s và vận tốc dòng khí 6 m/s.

Qua những nghiên cứu trên thấy rằng hạt có vận tốc cân bằng nhỏ sẽ bị dòng khí kéo đi xa hơn những hạt có vận tốc cân bằng lớn hơn. Trong quá trình tách trấu, trấu có vận tốc cân bằng nhỏ 1,2 m/s, do đó sẽ bị dòng khí kéo đi một khoảng xa hơn theo phương nằm ngang so với hạt hạt gạo.

2.3.1.3. Ảnh hưởng của tỉ trọng hạt

Trong quá trình tách trấu hỗn hợp gạo lức, thóc, thóc lép, tấm và trấu mỗi loại có tỉ trọng khác nhau. Do đó khi đưa hỗn hợp này vào trong cùng một dòng khí gạo lức và thóc có tỉ trọng lớn nên sẽ rơi gần như thẳng đứng xuống phía dưới (vùng 1). Thóc lép có tỉ trọng lớn hơn tỉ trọng của trấu và nhỏ hơn tỉ trọng của gạo nên rơi xuống xa hơn gạo (vùng 2), còn trấu có tỉ trọng nhỏ nhất sẽ bị dòng khí cuốn đi xa nhất (vùng 3).

2.3.1.4. Ảnh hưởng của độ ẩm

Độ ẩm của hạt có ảnh hưởng đến hiệu quả của quá trình phân loại khí động học. Độ ẩm tăng sẽ làm cho tỉ trọng của hạt tăng lên. Và làm cho vận tốc cân bằng của hạt cũng lớn hơn do đó sẽ làm tăng vận tốc dòng khí cần thiết dùng cho quá trình phân loại. Cùng một loại hạt nhưng độ ẩm khác nhau khi đưa và trong một dòng khí hạt có độ ẩm cao sẽ rơi gần hơn hạt có độ ẩm thấp hơn. Trong quá trình tách trấu độ ẩm của hỗn hợp có ảnh hưởng đến hiệu quả của quá trình. Nếu trấu có độ ẩm quá cao trấu có thể rơi nhiều bên ngăn thóc lép vì vận tốc dòng khí không đủ mạnh để mang nó đi xa hơn. Và thóc lép có độ ẩm cao cũng sẽ có thể rơi vào ngăn chứa gạo. Do đó cần nghiên cứu ảnh hưởng của độ ẩm của hỗn hợp đến yếu tố mục tiêu là tỉ lệ tấm lẫn và tỉ lệ gạo lẫn để điều chỉnh góc xoay hai cánh phân vùng về vị trí hợp lý.

2.3.2. Nhóm các thông số vận hành đến các yếu tố mục tiêu

2.3.2.1. Ảnh hưởng của vận tốc dòng khí .

Vận tốc dòng khí có ảnh hưởng lớn đến hiệu quả của quá trình phân loại bằng khí động học. Trong quá trình tách trấu vận tốc dòng khí đóng vai trò quan trọng để tách hỗn hợp ra thành ba phần riêng biệt. Do đó cần lựa chọn vận tốc dòng khí phù hợp cho quá trình tách trấu.

2.3.2.2. Ảnh hưởng của góc nghiêng dòng khí

Góc nghiêng của dòng khí có ảnh hưởng đến hiệu quả của quá trình phân loại khí động học, tùy vào góc nghiêng của dòng khí khác nhau mà khoảng cách di chuyển của hạt theo phương ngang khác nhau.

Trong máy tách trấu góc nghiêng của dòng khí được cố định, dòng khí được thổi theo phương nằm ngang. Do đó hỗn hợp nguyên liệu khi đi vào máy tách trấu để tách trấu ra khỏi hỗn hợp sẽ không bị ảnh hưởng bởi yếu tố góc nghiêng của dòng khí.

2.3.2.3. Ảnh hưởng của góc nghiêng cánh phân vùng trấu và tấm (cánh 1)

Hỗn hợp gạo lức, thóc, tấm, sạn và trấu có tỉ trọng và kích thước khác nhau nên khi đưa hỗn hợp vào trong một dòng khí có vận tốc không đổi, thì những hạt tấm có kích thước nhỏ, trấu có tỉ trọng thấp sẽ bị dòng khí kéo đi xa hơn theo phương nằm ngang. Tấm có kích thước nhỏ sẽ rơi vào vùng 2, còn trấu sẽ rơi vào vùng 3. Nhưng do tính chất nguyên liệu không đồng đều, độ ẩm của nguyên liệu khác nhau do đó sẽ có hai trường hợp sẽ xảy ra: hoặc tấm sẽ bay theo trấu vào vùng 3 hoặc trấu sẽ rơi vào vùng 2. Vì vậy nhiệm vụ của cánh phân vùng là điều chỉnh khoảng cách theo phương nằm ngang nhằm hạn chế tấm bay theo trấu là thấp nhất. Góc nghiêng của cánh nằm nhiều về phía trấu (vùng 3) thì sẽ hạn chế được tấm bay theo trấu nhưng sẽ có nhiều trấu rơi vào vùng 2. Ngược lại nếu góc nghiêng của cánh nghiêng nhiều về phía tấm (vùng 2) thì tấm sẽ bay theo trấu nhiều hơn.

2.3.2.4. Ảnh hưởng của góc nghiêng cánh phân vùng gạo lức và thóc lép (cánh 2)

Nhiệm vụ của cánh phân vùng này là điều chỉnh khoảng cách theo phương nằm ngang giữa vùng chứa gạo lức, tấm lớn, thóc và sạn (vùng 1) và vùng chứa thóc lép và tấm (vùng 2). Nhằm giảm tỉ lệ gạo rơi vào vùng 2 và thóc lép rơi nhiều vào vùng 1. Nếu góc cánh nghiêng nhiều về vùng chứa gạo (vùng 1) thì gạo sẽ rơi nhiều vào vùng 2 làm tăng tỉ lệ gạo lẫn trong thóc lép. Nếu góc cánh nghiêng nhiều về vùng chứa thóc lép thì thóc lép sẽ rơi nhiều vào vùng chứa gạo (vùng 1).

2.3.3. Phân tích lựa chọn các thông số ảnh hưởng đến các yếu tố mục tiêu

Qua các công trình nghiên cứu trên thấy rằng có nhiều yếu tố ảnh hưởng đển yếu tố mục tiêu của quá trình tách trấu. Có thể chia ra làm 2 nhóm như sau:

Nhóm các thông số đầu vào đặc trưng cho vật liệu gồm kích thước của hạt, tỉ trọng của hạt, vận tốc cân bằng của hạt, độ ẩm của hạt. Nhóm này có thể được chia làm hai nhóm nhỏ hoặc sử dụng vận tốc cân bằng làm thông số đặc trưng vật liệu nghiên cứu vì vận tốc cân bằng là vận tốc được xác định ở vị trí hạt cân bằng trong dòng khí khi lực tác động của dòng khí cân bằng với trọng lực của hạt. Vì vận tốc cân bằng đã tính đến tỉ trọng, và độ ẩm của hạt. Tuy nhiên để tìm vận tốc cân bằng thì phải có thiết bị để đo. Nhóm còn lại là sử dụng hai thông số kích thước hạt và độ ẩm làm thông số đặc trưng cho vật liệu. Đề nghị sử dụng kích thước hạt và độ ẩm làm thông số đặc trưng cho vật liệu.

Nhóm các thông số vận hành gồm vận tốc dòng khí, góc nghiêng của dòng khí, góc nghiêng của cánh phân vùng tấm và trấu, góc nghiêng cánh phân vùng gạo và thóc lép.

o Góc nghiêng của dòng khí: Ở máy tách trấu quạt được gắn cố định do đó góc nghiêng của dòng khí không được điều chỉnh.

o Vận tốc dòng khí: về mặt lý thuyết có thể thay đổi vận tốc dòng khí để đạtđược hiệu quả của quá trình phân loại có thể giảm vận tốc dòng khí để giảm tỉ lệ tấm bay theo trấu. Tuy nhiên theo tham khảo các catalogue của các hãng chế tạo máy tách trấu trên thế giới và một số máy tách trấu hiện có trên thị trường Việt Nam của các hãng lớn như Satake (Nhật Bản), Công ty Bùi Văn Ngọ (Việt Nam), Công ty cổ phần Sinco (Việt Nam). Đây là ba hãng lớn cung cấp nhiều máy tách trấu cho thị trường Việt Nam. Và theo những kỹ sư thiết kế máy của công ty Lamico (Công ty cung cấp tới 60% dây chuyền chế biến lúa gạo cho thị trường cả nước) thì họ không cần điều chỉnh vận tốc dòng khí liên tục mà chỉ cần điều chỉnh một lần trong lần lắp máy.

o Góc nghiêng của cánh phân vùng trấu và tấm: góc nghiêng này có ảnh hưởng trực tiếp đến tỉ lệ tấm lẫn trong trấu. Thực tế trong quá trình vận hành người công nhân thường xuyên điều chỉnh góc nghiêng này để giảm tỉ lệ tấm lẫn trong trấu. Qua tham khảo một số catalogue của một số hãng trên thế giới và một số patent cánh điều chỉnh phân vùng này cũng được điều chỉnh để đạt được hiệu quả phân loại như mong muốn. Vì vậy đề nghị lựa chọn thông số này là thông số có ảnh hưởng đến yếu tố mục tiêu là tỉ lệ tấm lẫn.

o Góc nghiêng của cánh phân vùng gạo và thóc lép: góc nghiêng này có ảnh hưởng trực tiếp đến tỉ lệ gạo lẫn trong thóc lép. Thực tế trong quá trình vận hành người công nhân thường xuyên điều chỉnh góc nghiêng này để giảm tỉ lệ gạo lẫn trong thóc lép. Qua tham khảo một số catalogue của một số hãng trên thế giới và một số patent cánh điều chỉnh phân vùng này cũng được điều chỉnh để đạt được hiệu quả phân loại như mong muốn. Vì vậy đề nghị lựa chọn thông số này là thông số có ảnh hưởng đến yếu tố mục tiêu là tỉ lệ gạo lẫn trong thóc lép.

Một số patent dùng cơ cấu cánh điều chỉnh hai phân vùng trong máy tách trấu.

- Patent số US 4,577,552 của Soichi Yamamoto về máy tách trấu kết hợp với máy bóc vỏ ru lô cao su sử dụng 2 cánh điều chỉnh để điều chỉnh 2 phân vùng: cánh số 1 điều chỉnh vùng gạo lức, tấm, sạn, thóc và vùng thóc lép, tấm và cánh số 2 điều chỉnh vùng thóc lép tấm và trấu. Nhằm giảm lượng gạo lức rơi sang vùng thóc lép và tấm lẫn sang trấu (Hình 2.4).

Hình 2.4: Máy tách trấu kết hợp với máy bóc vỏ sử dụng hai cánh điều chỉnh của Satake sử dụng hai cánh điều chỉnh.

- Patent số US 3,952,645 của Toshihiko Satake về máy tách trấu kết hợp với máy bóc vỏ trục ru lô cao su sử dụng cơ cấu cánh điều chỉnh để điều chỉnh không gian ở hai vùng gạo lức, tấm, sạn, thóc và vùng thóc lép (Hình 2.5).

Hình 2.5: Máy tách trấu kết hợp với máy bóc vỏ sử dụng cánh điều chỉnh của hãng Soichi Yamamoto.

- Patent số US 3,835,766 của Toshihiko Satake về máy tách trấu kết hợp với máy bóc vỏ sử dụng cánh điều chỉnh vùng gạo và thóc lép. (Hình 2.6)

Hình 2.6: Máy tách trấu kết hợp với máy bóc vỏ của Satake sử dụng cánh điều chỉnh vùng thóc lép và gạo.

Qua quá trình tìm hiểu, phân tích từ các tài liệu, các thông số ảnh hưởng đến các yếu tố mục tiêu được thống kê như sau:

- Các thông số ảnh hưởng đến yếu tố mục tiêu là tỉ lệ tấm lẫn gồm:

o Kích thước của hạt.

o Độ ẩm của hạt.

o Góc nghiêng điều chỉnh cánh phân vùng tấm và trấu (cánh 1).

- Các thông số ảnh hưởng đến yếu tố mục tiêu là tỉ lệ gạo lẫn gồm:

o Kích thước hạt.

o Độ ẩm của hạt.

o Góc nghiêng điều chỉnh cánh phân vùng gạo và thóc lép (cánh 2).

CHƯƠNG 3

PHÂN TÍCH HIỆN TRẠNG CỦA MÁY TÁCH TRẤU TẠI CÔNG TY LAMICO

Chương này sẽ trình bày về hiện trạng của máy tách trấu tại công ty Lamico, nêu ra các vấn đề còn tồn tại ở máy tách trấu hiện nay và đưa ra phương án cải tiến hợp lý.

3.1. Phân tích hiện trạng của máy tách trấu tại Công ty Lamico

3.1.1. Nguyên lý làm việc của máy tách trấu tại công ty Lamico

Qua quá trình khảo sát thực trạng của các thiết bị trong dây chuyền chế biến lúa gạo tại công ty Lamico hiện nay, nguyên lý làm việc của máy tách trấu được trình bày trong hình 3.1.

Hình 3.1: Nguyên lý hoạt động của máy tách trấu tại công ty Lamico.

Hỗnhợpnguyênliệubaogồm:gạo,tấm,cám,sạn,trấu,thóc(baogồmcả thóclép) đượcđưaquacửanạpliệu(1),sauđósẽrơilênlướisàng(7).Chuyểnđộngrunglắccủa lướisàngđượctruyềnđộngtừđộngcơ(2).Nhờchuyểnđộ runglắcđó màcámtronghỗn hợprơiquacáclỗsàngvàđượcđưarangoài.Saukhiđiqualướisàng,hỗnhợpnguyên liệutiếptụcđiquacáctấmrảiliệu(6)đểlàmtơinguyênliệu.Sauđó,nguyênliệusẽrơi tựdotrongkhôngkhí,gióđượctạoratừquạthút(4)sẽthổivàonguyênliệuđangrơixuống.Khiđó,trấucó trọnglượngnhẹnhấtnên sẽbị thổibayvàokhuvực(III)và đi ra ngoài.Hỗnhợpgạo,thóc,tấm,sạncótrọnglượngnặngnhấtsẽrơixuốngkhuvực(I). Thóclépcótrọnglượnglớnhơntrọnglượngtrấuvànhỏhơntrọnglượnggạosẽrơivào khuvực(II)vàđượcđưatrởvềmáybócvỏ.Cáccánhđiềuchỉnh(3) và(5)đượcdùngđể điềuchỉnhdiệntíchcácvùng(I),(II),(III)nhằmđiềuchỉnhkhảnăngphânloạinguyên liệu,hạnchếtấmlẫnvàotrongtrấu vùng (III) và gạo lẫn trong thóc lép (vùng II).

3.1.2. Hiện trạng của máy tách trấu tại Công ty Lamico

Qua quá trình khảo sát, các vấn đề còn tồn tại trong máy tách trấu của công ty Lamico được trình bày như sau:

- Trong quá trình vận hành máy người công nhân thường phải thường xuyên điều chỉnh vị trí hai cánh phân vùng: cánh điều chỉnh phân vùng thóc lép, tấm mẵn và trấu; và cánh điều chỉnh phân vùng gạo tấm và thóc lép, tấm mẵn ( hình 3.2). Do nhiều yếu tố khác nhau như: tính chất của nguyên liệu đầu vào thay đổi, để đạt được năng suất và các chỉ tiêu về chất lượng của sản phẩm,. . . khi thấy nhiều tấm lẫn trong trấu hay gạo lẫn trong lép nhiều người công nhân mới bắt đầu điều chỉnh góc nghiêng 2 cánh để giảm tỉ lệ này xuống mức cho phép, trong quá trình điều chỉnh người công nhân mất nhiều thời gian điều chỉnh để đạt được kết quả như mong đợi. Quá trình kiểm soát chất lượng sản phẩm hoàn toàn phụ thuộc vào việc quan sát của người công nhân do đó phụ thuộc vào tâm sinh lý của người công nhân vận hành máy. Khi người vận hành bị bệnh hay vì một lý do nào đó không điều chỉnh kịp thời sẽ gây ảnh hưởng nhiều đến chất lượng của sản phẩm, làm giảm tỉ lệ thu hồi do lượng tấm bị thất thoát nhiều theo trấu hay gạo bị lẫn nhiều trong thóc lép sau đó được đưa về máy bóc vỏ để bóc vỏ trở lại làm cho lượng gạo lẫn này bị vỡ thành tấm hay cám làm giảm giá thành của sản phẩm.

- Tỉ lệ tấm lẫn trong trấu hiện nay của máy còn cao (2%) do góc nghiêng của cánh điều chỉnh chưa điều chỉnh kịp thời để hạn chế tấm không bay theo trấu. Yếu tố này làm giảm tỉ lệ thu hồi làm giảm giá trị thu được của sản phẩm.

- Chưa giám sát được năng suất đầu vào của máy do đó lượng liệu vào máy không đều gây ra tình trạng máy chạy không tải. Yếu tố này cũng gây nên sự lãng phí về mặt năng lượng do máy chạy không.

- Chưa giám sát tỉ lệ tấm lẫn trong trấu và tỉ lệ gạo lẫn trong thóc lép, quá trình giám sát hiện tại được thực hiện bởi việc quan sát của người công nhân. Khi thấy tấm lẫn nhiều trong trấu hay thóc lép lẫn nhiều trong gạo thì người công nhân mới điều chỉnh hai cánh phân vùng để giảm hai tỉ lệ này.

Hình 3.2: Cơ cấu điều chỉnh hai cánh phân vùng hiện nay.

3.2. Các vấn đề máy tách trấu ở LAMICO cần cải tiến

Qua phân tích hiện trạng của máy tách trấu có thể thấy máy tách trấu hiện nay còn tồn tại những vấn đề sau:

- Vấn đề 1: Điều khiển thủ công cánh phân vùng tấm và trấu (cánh 1).

- Vấn đề 2: Điều khiển thủ công cánh phân vùng gạo và thóc lép (cánh 2).

- Vấn đề 3: Tỉ lệ tấm lẫn hiện tại còn cao 2%.

- Vấn đề 4: Chưa giám sát và điều chỉnh năng suất cấp liệu đầu vào.

- Vấn đề 5: Chưa giám sát được tỉ lệ tấm lẫn trong trấu và tỉ lệ gạo lẫn trong lép ở đầu ra.

- Vấn đề 6: Máy được điều khiển hoàn toàn thủ công.

Để giải quyết các vấn đề trên có thể thực hiện một số giải pháp sau:

- Giải pháp 1: Để giải quyết vấn đề 1 và 2 cần phải tự động quá trình điều chỉnh hai cánh phân vùng tấm lẫn trong trấu và gạo lẫn trong thóc lép. Để điều chỉnh kịp thời để khi tỉ lệ tấm lẫn lớn hơn mức cho phép hay gạo lẫn nhiều trong lép để phản hồi về bộ điều khiển của máy thông qua phần mền sẽ tính toán và điều chỉnh góc nghiêng của hai cánh phân vùng.

- Giải pháp 2: Để giải quyết vấn đề 3 là giảm tỉ lệ tấm lẫn trong trấu trước tiên ta cần phải nghiên cứu kỹ các yếu tố đầu vào ảnh hưởng đến tỉ lệ tấm lẫn trong trấu. Tỉ lệ tấm lẫn đầu ra cần được giám sát, từ đó tiến hành điều chỉnh theo chu kỳ góc nghiêng của cánh phân vùng trấu và thóc lép cho phù hợp.

- Giải pháp 3: Để giải quyết vấn đề 4 cần nghiên cứu thiết kế hệ thống cấp liệu tự động để giám sát và điều chỉnh năng suất nguyên liệu đầu vào phù hợp.

- Giải pháp 4: Để giải quyết vấn đề 5 ở ngõ ra của trấu vùng 3 và thóc lép vùng 2 cần được lấy mẫu đưa vào máy để phân tích tỉ lệ tấm lẫn trong trấu và tỉ lệ gạo lẫn trong lép để từ đó giám sát các thông số này. Do dó cần nghiên cứu thiết kế một thiết bị đo tỉ lệ tấm lẫn trong trấu và tỉ lệ gạo lẫn trong lép.

- Giải pháp 5: Để giải quyết vấn đề 6 máy cần được tự động hóa hoàn toàn. Máy cần có hệ thống giám sát và điều chỉnh tự động và tích hợp với hệ thống giám sát điều khiển trung tâm. Để điểu chỉnh kịp thời góc nghiêng của hai cánh phân vùng khi các yếu tố mục tiêu thay đổi.

3.3. Các phương án cải tiến máy tách trấu và lựa chọn phương án hợp lý

3.3.1. Phương án cải tiến để điều khiển tự động hai cánh phân vùng

Có hai phương pháp có thể sử dụng để điều chỉnh góc nghiêng hai cánh điều chỉnh là điều khiển trực tiếp và điều khiển gián tiếp:

- Điều khiển trực tiếp có thể sử dụng động cơ bước hay động cơ servo gắn trực tiếp vào trục của cánh phân vùng . . .

- Điều khiển gián tiếp có thể sử dụng bộ truyền đai răng, bộ truyền bánh răng hay bộ truyền xích. . .

Do quá trình điều khiển hai cánh phân vùng này đòi hỏi phải chính xác do đó việc điều khiển gián tiếp không thể đáp ứng được yêu cầu này. Và không gian còn lại để lắp đặt cơ cấu điều khiển cho hai cánh phân vùng này cũng không còn nhiều nên việc lắp đặt những bộ truyền này không thể thực hiện được.

Vì vậy, ta chọn phương pháp điều khiển trực tiếp để điều khiển tự động hai cánh phân vùng. Sử dụng hai động cơ servo gắn trực tiếp lên hai trục của hai cánh phân vùng thông qua nối trục. Truyền động từ động cơ được truyền trực tiếp đến trục của hai cánh phân vùng. Việc sử dụng động cơ servo để điều khiển mà không dùng động cơ bước hay động cơ DC vì động cơ servo có những ưu điểm sau: động cơ servo là loại động cơ được thiết kế để quay không liên tục, góc quay của động cơ nằm trong một giới hạn, tốc độ điều khiển nhanh và chính xác, động cơ có mômen xoắn rất cao so với kích thước của nó và có kích thước nhỏ gọn phù hợp cho việc lắp đặt.

3.3.2. Phương án kiểm soát năng suất đầu vào

Để kiểm soát năng suất đầu vào hỗn hợp nguyên liệu gồm gạo lức, tấm, cám, sạn, thóc lép và trấu cần được cân trước khi vào máy tách trấu. Sơ đồ khối của hệ thống cân được trình bày ở hình 3.3. Trước tiên hỗn hợp nguyên liệu được đưa vào một bồn chứa (1). Tiếp đó nguyên liệu sẽ được đưa vào phễu định lượng (2) tại đây nguyên liệu sẽ được cân để xác định khối lượng. Sau đó nguyên liệu sẽ được đưa vào phểu cấp liệu (3) để cấp liệu cho máy tách trấu.

|

Hỗn hợp sản phẩm của máy bóc vỏ |

|

BỒN CHỨA (1) |

|

PHỂU ĐỊNH LƯỢNG (2) |

|

PHỂU CẤP LIỆU (3) |

|

Cân |

|

Khối lượng hỗn hợp |

Hình 3.3: Sơ đồ khối hệ thống cấp liệu tự động.

3.3.3. Phương án kiểm soát tỉ lệ tấm lẫn trong trấu và tỉ lệ gạo lẫn trong thóc lép

Để kiểm soát được các thông số đầu ra là tỉ lệ tấm lẫn trong trấu và tỉ lệ gạo lẫn trong thóc lép. Cần thiết kế hai thiết bị để lấy mẫu và tiến hành phân loại để tính toán hai tỉ lệ này.

Thiết bị tách tấm ra khỏi hỗn hợp tấm và trấu ở vùng 3: việc tách tấm ra khỏi trấu có thể sử dụng sàng rung trên đó có bố trí nhiều lưới sàng có kích thước lỗ khác nhau để cho tấm loạt qua lỗ sàng và được thu hồi. Từ đó tính toán tỉ lệ tấm lẫn trong trấu bằng khối lượng của tấm thu được chia cho tổng khối lượng trấu cộng tấm ở mẫu được lấy.

|

SÀNG RUNG |

|

Trấu, tấm, thóc lép |

|

Trấu, thóc lép |

|

Tấm |

Hình 3.4: Nguyên lý tách tấm ra khỏi hỗn hợp tấm, trấu và thóc lép.

Thiết bị tách gạo ra khỏi thóc lép và trấu ở vùng 2: ở vùng 2 cần bố trí một thiết bị lấy mẫu. Sau đó tiến hành tách gạo ra khỏi thóc lép và trấu. Do có sự chênh lệch rất nhiều về tỉ trọng. Trấu và thóc lép nhẹ hơn rất nhiều so với gạo nên có thể phân loại bằng cách cho hỗn hợp vào trong một dòng khí thổi đứng. Ở đây không dùng phương án phân loại bằng phương pháp cho hỗn hợp vào một dòng khí nằm ngang vì hỗn hợp chỉ có hai thành phần là nặng (gạo) và nhẹ (trấu, thóc lép) nên hiệu quả phân loại bằng dòng khí thổi đứng cao hơn so với phương pháp thổi bằng dòng khí nằm ngang. Vì gạo nặng nên sẽ rơi xuống phía dưới còn trấu và thóc lép nhẹ nên bị cuốn theo dòng khí và được dòng khí mang đến một nơi khác. Sau khi tách gạo sẽ được cân và tính toán tỉ lệ gạo lẫn, tỉ lệ gạo lẫn bằng khối lượng gạo thu được sau khi tách chia cho tổng hỗn hợp gạo, trấu và thóc lép lấy từ mẫu ở vùng 2.

|

DÒNG KHÍ THỔI ĐỨNG |

|

Thóc lép, trấu, gạo |

|

Trấu, thóc lép |

|

Gạo |

Hình 3.5: Nguyên lý tách gạo ra khỏi hỗn hợp thóc lép, trấu và gạo.

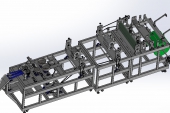

CHƯƠNG 4

TÍNH TOÁN VÀ THIẾT KẾ CẢI TIẾN

Chương này sẽ trình bày phần tính toán thiết kế các chi tiết trong máy tách trấu năng suất 5-6 tấn/giờ. Những cải tiến mới của máy tách trấu so với máy tách trấu ở công ty Lamico. Đưa ra sơ đồ nguyên lý của máy tách trấu mới sau cải tiến. Giải pháp để kiểm soát năng suất đầu vào và kiểm soát các thông số đầu ra.

4.1. Thiết kế cụm khung sàng

4.1.1. Công dụng

Sau khi qua máy bóc vỏ hỗn hợp ta thu được gồm: gạo, cám, tấm, bụi bẩn, thóc, hạt lửng, sạn, trấu.Ta cần cho hỗn hợp đi qua sàng rung để làm tơi hỗn hợp thu được, tiến hành thu hồi cám, bụi bẩn, đồng thời rãi đều hỗn hợp để quá trình tách trấu diễn ra tốt hơn, thu được hỗn hợp gạo có lượng trấu lẫn là thấp nhất.Bộ phận quan trọng nhất trong sàng rung chính là khung sàng; kích thước lưới sàng, hình dạng lưới sàng, vì nó sẽ ảnh hưởng đến năng suất của sàng, độ tơi của hỗn hợp, tỉ lệ cám thu được.

4.1.2. Kết cấu

Lưới sàng là bộ phận chính để phân loại các vật liệu rời. Người ta thường dùng 3 loại mặt sàng có kết cấu khác nhau là loại lưới đan, loại tấm đục và loại thanh ghi.

Ở đây ta sử dụng khung sàng đôi (gồm 2 tầng) do đó năng suất của mỗi sàng sẽ chỉ là 1.5 tấn/giờ.

Hình 4.1: Khung sàng trên.

Hình 4.2: Khung sàng dưới.

4.1.3. Tính toán

Biên độ dao động, số vòng quay của đối trọng, góc nghiêng của sàng, kích thước khung sàng, lưới sàng: Đối với máy sàng rung, muốn lượng cám thu được là lớn nhất thì cần phải có những giá trị thích hợp về biên độ dao động,tần số dao động và độ dốc của sàng.

a. Biên độ dao động:

Biên độ dao động của khung sàng, e 0,001 - 0,006 m, ta chọn biên độ dao động của sàng e = 0,002 m.

Số vòng quay của đối trọng được xác định như sau:

vì gia tốc: nên (vòng/phút)

để giảm độ va đập của mặt sàng ta có thể lấy gia tốc (với g là gia tốc trọng trường, lấy g = 10 m/s2) chọn a = 4g = 4.10 = 40 (m/s2)

→ (vòng/phút)

chọn n = 1380 (vòng/phút)

b. Góc nghiêng của sàng:

Khi tăng góc nghiêng của sàng so với phương nằm ngang thì các lớp vật liệu trên sàng chảy xuống nhanh hơn. Vì thế năng suất của sàng sẽ tăng khi góc nghiêng sàng tăng. Khi góc tăng lên đến vị trí giới hạn thì hiệu suất sẽ giảm nếu ta tiếp tục tăng góc nghiêng. Ta tiến hành chọn góc nghiêng của sàng α=20o

c. Tính bề rộng của sàng:

Từ công thức tính năng suất của máy

Q = 120.B.h.e.ρ.μ.tanα (tấn/h)

ta suy ra:

Trong đó: Q = 1,5 Tấn/giờ - năng suất của sàng

h = 0,016 m - chiều cao lớp vật liệu

e = 0,002 m - biên độ dao động của sàng

n = 1380 vg/ph - số vòng quay của trục lệch tâm

ρ = 1,2 T/m3 - khối lượng riêng của vật liệu

μ = 0,7 - hệ số tơi của vật liệu (μ = 0,6 - 0,7)

α=20o - góc nghiêng của lưới sàng (α = 15 - 30o)

d. Chiều dài sàng cũng ảnh hưởng nhiều đến hiệu suất của quá trình sàng. Nếu chiều dài sàng nhỏ thì lượng vật liệu khó có thể làm tơi, lượng cám thu hồi được sẽ thấp, ngược lại sàng quá dài sẽ tốn công suất để làm cho sàng chuyển động.

Chiều dài thích hợp của sàng được xác định theo công thức:

Trong đó: L - chiều dài bề mặt sàng, m

q = 84 kg/cm.h - tải lượng riêng của mặt sàng

= 1200 kg/m3 - khối lượng riêng của vật liệu đem sàng

vtb= 0,003 m/s - vận tốc trung bình của các vật liệu có thể lấy bằng 0.003-0.004 m/s

→

Để có có sự phù hợp giữa chiều dài và chiều rộng của sàng, phù hợp với thực tế sản xuất ta chọn kích thước sàng như sau: 985x1172 (mm)

4.2. Thiết kế cụm hộp sàng

4.2.1. Công dụng

Hộp sàng có công dụng là bệ đỡ, là nơi lắp ghép của cụm trục rung, cụm khung sàng. Hộp sàng có tác dụng giữ cho hỗn hợp gạo sau khi qua máy bóc vỏ không rớt ra ngoài, khi thực hiện chuyển động rung lắc, đồng thời còn là nơi giữ cám-bụi bẩn trước khi được đưa ra ngoài.

4.2.2. Kết cấu

Hình 4.3: Cụm hộp sàng.

1. Đế động cơ 8. Phễu cấp liệu sàng trên

2. Động cơ 9. Đế lưới dưới

3. Khung sàng 10. Đế lưới trên

4. Cụm lò xo 11. Nắp hộp sàng

5. Cụm rung 12. Hộp sàng trên

6. Hộp sàng dưới 13. Ống cám sàng trên

7. Hộp cấp liệu 14. Ống cám của cả hộp sàng

4.2.3. Nguyên lý làm việc

Khi bánh lệch tâm (ở cụm rung 5) quay tạo ra lực ly tâm quán tính làm cho hệ lò xo dao động, thùng sàng rung tạo chuyển động rung lắc, cám và bụi bẩn sẽ rơi xuống sàng dưới sau đó được đưa ra ngoài theo đường thoát liệu, hỗn hợp còn lại gồm gạo lức, thóc lép, tấm, sạn sẽ tiếp tục đi xuống phía dưới để phân ly trấu, thóc lép, và hỗn hợp còn lại. Để thay đổi biên độ dao động của sàng ta thay đổi khối lượng của bánh lệch tâm.

Sàng rung có thể thay đổi kích thước lỗ sàng một cách nhanh chóng nhờ bố trí khe hẹp bên hông thùng sàng để có thể rút sàng ra và thay bằng mặt sàng khác có kích thước lỗ lưới khác.

4.2.4. Thiết kế

Kích thước của các chi tiết được tính toán và mô phỏng bằng phần mềm RDM và được thể hiện trong bản vẽ lắp bằng phần mềm Autocad sao cho kích thước của cụm sàng rung phải lớn hơn kích thước đế sàng trên và đế sàng dưới.

Vật liệu để chế tạo nên hộp khung sàng là tôn 1.5mm, tráng kẽm.

4.3. Thiết kế cụm trục rung

4.3.1. Công dụng

Cụm trục rung có công dụng biến chuyển động quay của động cơ thành chuyển động rung của sàng khi biết được khối lượng, biên độ và tần số của sàng.

4.3.2. Kết cấu

Cụm trục rung gồm các bộ phận: đối trọng, trục rung, hệ thống truyền động bằng bánh đai.

1. Đối trọng 2. Gối đỡ 3. Bánh đai 4. Trục

Hình 4.4: Cụm trục rung.

4.3.3. Tính toán

Khối lượng của bộ phận làm việc:

Tính sơ bộ:

M = M1+M2+M3

Trong đó:

M1:khối lượng của thùng sàng,khung sàng.

M2:khối lượng hạt trên sàng.

M3:khối lượng trục chính, bu lông, đối trọng,...

Khối lượng của thùng sàng,khung sàng.

M1 = Mth + Mkh

với:

Mth – khối lượng của thùng sàng.

Mkh – khối lượng của khung sàng.

Mth 120 kg

Mkh 16 kg

→M1 = 120 + 16 = 136 kg

Khối lượng của hạt trên sàng M2.

M2 = 2S.h.

với:

S – diện tích bề mặt sàng

S = 1,172.0,985 =1,2152 m2

d = 2 mm - đường kính hạt gạo

h - chiều dày lớp hạt trên sàng.

h = (815)d = 8.2 =16 mm

- khối lượng riêng của gạo

M2 = 2.1,2152.16.1,2 44 kg

Khối lượng trục chính,bu lông,đối trọng....

Sơ bộ lấy M3 10 kg

→ Khối lượng của bộ phận làm việc:

M = 136+44+10 = 190 (kg) 200 (kg) ~ 2000(N)

- Xác định lò xo:

Đa số lò xo tuân theo liên hệ tuyến tính giữa lực đàn hồi và biến dạng (định luật Hooke). Hệ số đàn hồi, hay độ cứng, của lò xo được định nghĩa là hằng số k:

(N/m) hay (Nm/radian)

Với F hay T là lực (với lò xo kéo/nén) hay mômen lực (với lò xo quay); x hay θ là độ co giãn hay góc quay. Nghịch đảo độ cứng, 1/k, là độ dẻo.

............................................

Bản vẽ lắp cụm sàng

Hình 6.14: Hình chiếu đứng cụm sàng.

Hình 6.15: Hình chiếu cạnh cụm sàng.

Hình 6.16: Hình chiếu vuông góc theo hướng nhìn A.

Hình 6.17: Hình chiếu cụm B.

Trình tự lắp ráp:

-Đầu tiên ta lắp khung sàng 2.1 vào thân thùng rê nhờ bulong

- Lắp pát dưới 2.2 vào khung sàn 2.1; lắp lò xo 2.3 vào pát dưới 2.2. Được cố định lại bằng bulông.

- Bỏ đế lưới 2.5 dưới vào hộp sàng dưới 2.6; gắn ống cám sàng trên vào đế lưới dưới 2.5; gắn máng sàng 2.17 vào hộp sàng dưới 2.6

- Bỏ đế lưới trên 2.11 vào hộp sàng trên 2.12

- Hàn hộp rãi liệu 2.15 vào thân thùng rê

- Lắp hộp cấp liệu 2.7:

+ Lắp bảng điều khiển 2.21 vào hộp cấp liệu 2.7

+ Lắp trục điều chỉnh 2.23 vào hộp cấp liệu 2.7

+ Lắp trục khuỷa 2.22 vào trục điều chỉnh 2.23

+ Lắp núm điều chỉnh 2.24 vào trục khuỷa 2.22

- Lắp hộp cấp liệu 2.7 vào hộp sàng dưới 2.6

- Lắp nắp hộp sàng trên 2.13 vào hộp sàng trên 2.12

- Lắp pát trên 2.4 vào hộp sàng dưới 2.6

- Đặt hộp sàng dưới 2.6 lên lò xo 2.3, định hướng theo lò xo 2.4 và được cố định lại nhờ bulông.

Hình 6.18: Sơ đồ lắp cụm sàng.

KẾT LUẬN

LUẬN VĂN TỐT NGHIỆP THIẾT KẾ CẢI TIẾN MÁY TÁCH TRẤU

Trong luận văn này, một số vấn đề sau đây đã được giải quyết:

- Xác định được nguyên lí của quá trình tách trấu, yếu tố mục tiêu của máy cũng như các thông số ảnh hưởng đến các yếu tố này.

- Xác định được hiện trạng của máy tách trấu Lamico, các vấn đề cần cải tiến, nêu ra được các phương án cải tiến và lựa chọn được phương án cải tiến hợp lý.

- Áp dụng phương pháp thiết kế ngược vào thiết kế máy tách trấu năng suất 5-6 tấn/h.

- Xác định nguyên lý hoạt động của máy tách trấu sau khi cải tiến sau khi tiến hành tự động hóa máy, thiết kế hệ thống điều khiển, thiết kế hệ thống cấp liệu tự động cho máy để kiểm soát năng suất đầu vào của máy mới, giảm tỉ lệ tấm lẫn còn 1-1,2% (máy cũ là 2%).

- Xác định quy trình công nghệ chế tạo một số chi tiết trong máy tách trấu, quy trình công nghệ lắp ráp của máy.

Kiến nghị những nghiên cứu tiếp theo:

- Tiến hành tự động hóa hoàn toàn máy tách trấu, cải tiến máy để máy hoạt động dựa trên tín hiệu phản hồi.

- Chế tạo máy tách trấu đã được thiết kế cải tiến và đưa vào vận hành thực tế.

- Đưa máy vào ứng dụng rộng rãi trong quy trình chế biến lúa gạo sau thu hoạch.