NGHIÊN CỨU ỨNG DỤNG VẬT LIỆU COMPOSITE TRONG ĐÓNG THÙNG XE TẢI

NỘI DUNG ĐỒ ÁN

LỜI MỞ ĐẦU

Nền kinh tế nước ta đang ngày càng phát triển, kéo theo ngành dịch vụ vận chuyển cũng đòi hỏi môt nhu cầu vận chuyển rất cao. Nhất là trong việc vận chuyển, hàng hóa phải được bảo vệ ở điều kiện tránh mưa, nắng… Ngành công nghiệp sản xuất thùng xe vận tải hiện nay đang đối mặt với các thách thức, phải tìm ra giải pháp mới cho công nghệ sản xuất thùng xe, đảm bảo chất lượng tính năng linh hoạt, trọng lượng thùng nhẹ và khả năng chịu tải trọng hàng hóa cao có thể vận chuyển trên mọi địa hình và đồng thời phản ứng tích cực với vấn đề ngày càng gia tăng của giá xăng hiện nay.

Sự phát triển mạnh mẽ của công nghiệp hiện đại dẫn đến các nhu cầu to lớn về loại vật liệu đồng thời có nhiều tính chất mà các vật liệu như kim loại, ceramic, polymer khi đứng riêng lẽ không có được mà nổi bật là loại vừa bền, vừa nhẹ, rẻ lại có tính chống ăn mòn cao. Composite (hay còn gọi là vật liệu kết hợp) ra đời mấy chục năm gần đây đã đáp ứng được các yêu cầu đó, đã đáp ứng, ứng dụng và phát triển tới trình độ cao trong quy luật kết hợp – một quy luật phổ biến trong tự nhiên. Ngành khoa học và công nghệ về composite đã có nhiều sản phẩm dùng trong mọi lĩnh vực của đời sống xã hội. Vì thế, vật liệu composite là một chìa khóa mới trong ngành công nghiệp ô tô

Vậy để tìm hiểu sâu hơn về chìa khóa mới này trong công nghiệp ô tô và đặc biệt là trong công nghiệp ô tô vận tải, chúng em xin chọn đề tài “Ứng dụng vật liệu composite trong sản xuất đóng thùng xe tải”.

MỤC TIÊU NGHIÊN CỨU ĐỀ TÀI

1. Nghiên cứu về tính chất, đặc điểm, và đặc biệt tính chất ưu việt của vật liệu composite để có thể ứng dụng nó trong công nghệ đóng thùng ô tô.

2. Tìm hiểu về quy trình thiết kế sản xuất vật liệu composite.

3. Tìm hiểu thực tế về quy trình đóng thùng ô tô tải ốp vật liệu composite ở một số garage ở thành phố Hồ Chí Minh.

4. Nghiên cứu ứng dụng vật liệu composites trong đóng thùng ô tô IZUSU FTR33P.

PHƯƠNG PHÁP NGHIÊN CỨU ĐỀ TÀI

1. Tính toán lý thuyết xác định yêu cầu cơ tính và công nghệ chế tạo thùng xe tải từ vật liệu composite.

2. Nghiên cứu bằng phương pháp quan sát thực nghiệm, tham quan nhà xưởng thực tế.

3. Phương pháp kế thừa.

4. Phương pháp nghiên cứu tài liệu : thu thập tài liệu qua: Internet, sách báo, luận văn, các bài chuyên đề chuyên ngành.

5. Tham khảo ý kiến: thầy cô, các chuyên gia giàu kinh nghiệm trong lĩnh vực ứng dụng vật liệu composite.

LỜI CẢM ƠN

Qua đồ án tốt nghiệp này em xin chân thành gửi lời cảm ơn đến:

- Ban giám hiệu trường Đại Học Công Nghiệp TP.HCM, đã trang bị cho em nguồn kiến thức quí báu về ngành ô tô.

- Khoa công nghệ động lực và thầy Trần Anh Sơn đã tận tình dạy dỗ, giúp đỡ chúng em trong suốt quá trình thực hiện đồ án tốt nghiệp.

- Garage ô tô Bách Nghệ, garage ô tô Phú Cường. Anh Cát, anh Lộc quản đốc, cùng tập thể các anh trong xưởng sản xuất và đóng thùng xe tải.

Đã sắp xếp, giúp đỡ, chỉ bảo, hướng dẫn cho chúng em trong suốt quá trình thực hiện, giúp chúng em có điều kiện tiếp xúc thực tế làm phong phú sinh động hơn đồ án tốt nghiệp.

Trong suốt quá trình thực hiện đồ án, tuy các thầy đã chỉ dẫn hết sức tận tình nhưng do sự tiếp thụ của chúng em còn hạn chế, cho nên mong các thầy thông cảm.

Một lần nữa chúng em xin chân thành cảm ơn tấm lòng của các thầy và các đơn vị đã hỗ trợ.

MỤC LỤC

NỘI DUNG....................................................................................................... TRANG

Chương 1. VẬT LIỆU COMPOSITE......................................................................... 1

1.1 Giới thiệu vật liệu composite............................................................................. 1

1.1.1 Khái niệm........................................................................................................... 1

1.1.2 Lịch sử ra đời..................................................................................................... 2

1.1.3 Đặc điểm............................................................................................................ 2

1.1.4 Ưu và nhược điểm............................................................................................. 3

1.1.5 Phân loại............................................................................................................. 4

1.1.6 Cấu tạo................................................................................................................ 5

1.1.7 Ứng dụng vật liệu composite........................................................................ 15

1.2 Một số phương pháp gia công vật liệu composite......................................... 20

Chương 2. GIỚI THIỆU CÔNG NGHỆ SẢN XUẤT

THÙNG XE TẢI COMPOSITE.............................................................. 23

2.1 Sản xuất thùng xe tải composite trên thế giới................................................ 23

2.2 Sản xuất thùng xe tải composite ở Việt Nam................................................. 29

Chương 3. QUY TRÌNH CÔNG NGHỆ SẢN XUẤT

THÙNG XE TẢI COMPOSITE.............................................................. 30

3.1 Quy trình sản xuất vật liệu composite............................................................ 30

3.1.1 Nguyên liệu sản xuất vật liệu composite.................................................... 30

3.1.2 Quy trình sản xuất vật liệu composite......................................................... 39

3.1.3 Các dụng cụ chuyên dùng............................................................................. 50

3.2 Quy trình lắp ráp hoàn chỉnh thùng xe hoàn chỉnh...................................... 51

3.2.1 Kiểm tra chất lượng nguyên vật liệu đầu vào............................................. 51

3.2.2 Công đoạn chế tạo thùng xe.......................................................................... 51

3.2.3 Công đoạn xử lý xe cơ sở, lắp thùng lên xe và hoàn chỉnh...................... 53

3.2.4 Công đoạn kiểm tra chất lượng xuất xưởng................................................ 54

Chương 4. TÍNH TOÁN KIỂM NGHIỆM BỀN

THÙNG COMPOSITE TRÊN XE TẢI IZUSU FRT33P..................... 58

4.1 Tính toán vật liệu composite............................................................................ 58

4.1.1 Lựa chọn vật liệu composite......................................................................... 58

4.1.2 Thiết kế và tính toán vật liệu composite..................................................... 63

4.2 Tính toán kiểm nghiệm bền thùng xe tải ISUZU FRT33P............................ 68

Chương 5 KẾT LUẬN – KIẾN NGHỊ..................................................................... 89

CHƯƠNG 1

VẬT LIỆU COMPOSITE

1.1 GIỚI THIỆU VẬT LIỆU COMPOSITE

Sự phát triển mạnh mẽ của công nghiệp hiện đại dẫn đến các nhu cầu to lớn về loại vật liệu đồng thời có nhiều tính chất mà các vật liệu như kim loại, ceramic, polymer khi đứng riêng lẽ không có được mà nổi bật là loại vừa bền, vừa nhẹ, rẻ lại có tính chống ăn mòn cao. Composite (hay còn gọi là vật liệu kết hợp) ra đời mấy chục năm gần đây đã đáp ứng được các yêu cầu đó, đã đáp ứng, ứng dụng và phát triển tới trình độ cao trong quy luật kết hợp – một quy luật phổ biến trong tự nhiên. Ngành khoa học và công nghệ về composite đã có nhiều sản phẩm dùng trong mọi lĩnh vực: từ ô tô máy bay cho đến các vật liệu chỉnh hình và hiện phát triển đến mức nhiều người cho rằng thế kỉ 21 sẽ là văn minh của composite.

1.1.1 Khái niệm

Composite bao gồm Com từ Complex và -posite từ position nghĩa là thành phần. Vật liệu Composite là vật liệu được chế tạo tổng hợp từ hai hay nhiều vật liệu khác nhau nhằm mục đích tạo ra một vật liệu mới có đặt tính sức bền cơ lý hơn hẳn các vật liệu ban đầu, khi mà những vật liệu này làm việc riêng lẻ. Nói cách khác vật liệu composite là vật liệu đa thành phần.

Hình 1.1: Cấu trúc Polymer

Nguồn [2]

Vật liệu composite được cấu tạo từ các thành phần cốt nhằm đảm bảo cho composite có được các đặc tính cơ học, độ cứng cần thiết và vật liệu nền đảm bảo cho các thành phần của composite liên kết, làm việc hài hoà với nhau, tạo nên các kết cấu có khả năng chịu sự ăn mòn, chịu nhiệt trong môi trường khắc nghiệt.

1.1.2. Lịch sử ra đời.

Chính thiên nhiên đã tạo ra cấu trúc composite trước tiên, đó là thân cây gỗ, có cấu trúc composite, gồm nhiều sợi xenlulo dài được kết nối với nhau bằng licnin. Kết quả của sự liên kết hài hoà ấy là thân cây vừa bền và dẻo - một cấu trúc composite lý tưởng.

Vật liệu Composite đã xuất hiện từ rất lâu trong cuộc sống, khoảng 5.000 năm trước Công nguyên người cổ đại đã biết vận dụng vật liệu composite vào cuộc sống (ví dụ: sử dụng bột đá trộn với đất sét để đảm bảo sự dãn nở trong quá trình nung đồ gốm). Người Ai Cập đã biết vận dụng vật liệu Composite từ khoảng 3.000 năm trước Công nguyên, sản phẩm điển hình là vỏ thuyền làm bằng lau, sậy tẩm pitum về sau này các thuyền đan bằng tre chát mùn cưa và nhựa thông hay các vách tường đan tre chát bùn với rơm là những sản phẩm composite được áp dụng rộng rãi trong đời sống xã hội. Hay người Hy Lạp cổ cũng đã biết lấy mật ong trộn với đất, đá, cát sỏi làm vật liệu xây dựng. Và ở Việt Nam, ngày xưa truyền lại cách làm nhà bằng bùn trộn với rơm băm nhỏ để trát vách nhà, khi khô tạo ra lớp vật liệu cứng, mát về mùa hè và ấm vào mùa đông...

Sự phát triển của vật liệu composite đã được khẳng định và mang tính đột phá vào những năm 1930 khi mà Stayer và Thomat đã nghiên cứu, ứng dụng thành công sợi thuỷ tinh; Fillis và Foster dùng gia cường cho Polyeste không no và giải pháp này đã được áp dụng rộng rãi trong ngành công nghiệp chế tạo máy bay, tàu chiến phục vụ cho đại chiến thế giới lần thức hai. Năm 1950 bước đột phá quan trọng trong ngành vật liệu Composite đó là sự xuất hiện nhựa Epoxy và các sợi gia cường như Polyeste, nylon,… Từ năm 1970 đến nay vật liệu composite nền chất dẻo đã được đưa vào sử dụng rộng rãi trong các ngành công nghiệp và dân dụng,y tế, thể thao, quân sự và ô tô, vv…

1.1.3 Đặc điểm

Vật liệu composite là vật liệu nhiều pha : trong đó các pha rắn khác nhau về bản chất, không hòa tan lẫn nhau và phân cách với nhau bằng ranh giới pha. Phổ biến nhất là loại composite 2 pha :

- Pha liên tục trong toàn khối gọi là nền.

- Pha phân bố gián đoạn được nền bao quanh gọi là cốt.

Trong vật liệu composite tỷ lệ hình dáng, kích thước, sự phân bố của nền và cốt tuân theo quy luật đã thiết kế. Tuy nhiên, tính chất của các pha thành phần được kết hợp lại để tạo nên tính chất chung của composite.

1.1.4 Ưu, nhược điểm

a. Ưu điểm:

Có nhiều loại chất làm nền và cốt được sử dụng để chế tạo composite. Mỗi loại composite cụ thể có tính ưu việt riêng. Do đó, cần có sự lựa chọn đúng tiêu chuẩn kỹ thuật để áp dụng phù hợp với mục đích sử dụng.

Vật liệu composite là vật liệu có nhiều tính ưu việt và có khả năng áp dụng rộng rãi:

- Tính chất nổi bật là nhẹ, độ bền cao,cứng vững, chịu va đập, uốn kéo tốt.

- Chịu hóa chất, không sét rỉ, chống ăn mòn. Đặc tính này đặc biết thích hợp cho biển và khí hậu vùng biển.

- Chịu thời tiết, chóng tia UV, chống lão hóa nên rất bền.

- Dễ lắp đặt, có độ bền riêng và các đặc trưng đàn hồi cao.

- Chịu nhiêt chịu lạnh chống cháy.

- Cách điện, cách nhiệt tốt.

- Chi phí bảo quản thấp, màu sắc đa dạng, thiết kế tạo dáng dễ dàng, đầu tư thiết bị và tổ chức sản xuất không phức tạp, chi phí vận chuyển và sản xuất không cao…

- Không thấm nước, không độc hại.

Sau đây là một bảng so sánh ngắn thể hiện tính ưu việt vật liệu composite của Công ty cổ phần đầu tư và phát triển vật liệu composite Sao Đỏ, khi giới thiệu sản phẩm bể chứa composite.

|

BỂ THÉP |

BỂ COMPOSITE |

|

- Bể thép thường xuyên bị rỉ sét, mọt hoặc bông tróc lớp sơn bảo vệ. - Chất lượng mối hàn không đảm bảo, hệ số an toàn thấp. - Thời gian gia công lâu, khó khăn. - Trọng lượng nặng, hình thức xấu.. - Thường không có rốn bể, dẫn đến cặn bẩn có thể bị quấn vào hệ thống sử dụng.

|

- Bể com posite hoàn toàn ngược lại - Không cần sơn mà vẫn đẹp. - Có thể lựa chọn màu sắc tuỳ ý. - Khi cần có thể tháo ra, lắp lại dễ dàng

|

|

BỂ NHỰA |

BỂ COMPOSITE |

|

- Tuổi thọ kém, chịu áp suất, chịu hoá chất kém, sớm lão hóa dưới ánh mặt trời, cơ tính kém, kích thước giới hạn |

- Bể composite hoàn toàn ngược lại

|

b. Nhược điểm:

- Vật liệu composite khó có thể tái chế khi không sử dụng hay là phế phẩm trong quá trình sản xuất.

- Giá thành nguyên liệu thô làm nên vật liệu composite khá cao. Phương pháp gia công vật liệu composite đòi hỏi mất thời gian.

- Việc phân tích mẫu vật liệu composite và cơ, lý hóa tính rất phức tạp

1.1.5 Phân loại

Vật liệu composite được phân biệt theo bản chất và hình dạng của vật liệu thành phần.

a. Theo bản chất vật liệu nền và cốt:

- Composite nền hữu cơ: composite nền giấy (cáctông), composite nền nhựa, nền nhựa đường, nền cao su (tấm hạt, tấm sợi, vải bạt, vật liệu chống thấm, lốp ô tô xe máy),... Loại nền này thường có thể kết hợp với mọi dạng cốt liệu, như: sợi hữu cơ (polyamit, kevlar (là sợi aramit cơ tính cao),..), sợi khoáng (sợi thủy tinh, sợi cacbon,...), sợi kim loại (Bo,nhôm,...). Vật liệu composite nền hữu cơ chỉ chịu được nhiệt độ tối đa là khoảng 200 ÷ 300 °C.

- Composite nền khoáng (gốm): bê tông, bê tông cốt thép, composite nền gốm, composite cacbon - cacbon. Thường loại nền này kết hợp với cốt dạng: sợi kim loại (Bo, thép,...), hạt kim loại (chất gốm kim), hạt gốm (gốm cacbua, gốm Nitơ,...).

- Composite nền kim loại: nền hợp kim titan, nền hợp kim nhôm,... Thường kết hợp với cốt liệu dạng: sợi kim loại (Bo,...), sợi khoáng (cacbon, SiC,...).

Composit nền kim loại hay nền khoáng chất có thể chịu nhiệt độ tối đa khoảng 600 ÷ 1.000 °C (nền gốm tới 1.000 °C).

b. Phân loại theo hình học của cốt hoặc đặc điểm cấu trúc:

- Vật liệu composite độn dạng sợi: Khi vật liệu tăng cường có dạng sợi, ta gọi đó là composite độn dạng sợi, chất độn dạng sợi gia cường tăng cơ lý tính cho polymer nền.

- Vật liệu composite độn dạng hạt: Khi vật liệu tăng cường có dạng hạt, các tiểu phân hạt độn phân tán vào polymer nền. Hạt khác sợi ở chỗ nó không có kích thước ưu tiên.

ØVật liệu composite cốt hạt và sợi: Bê tông là một loại composite (hay compozit) nền khoáng chất. Khi bê tông kết hợp với cốt thép tạo nên bê tông cốt thép, thì đá nhân tạo tạo thành từ xi măng là vật liệu nền, các cốt liệu bê tông là cát vàng và đá dăm thì là cốt hạt, còn cốt thép trong bê tông là cốt sợi.

1.1.6 Cấu tạo của vật liệu Composite

a. Chất nền (pha nền).

Là chất kết dính, tạo môi trường phân tán, đóng vai trò truyền ứng suất sang độn khi có ngoại lực tác dụng lên vật liệu.

Có thể tạo thành từ một chất hoặc hỗn hợp nhiều chất được trộn lẫn một cách đồng nhất tạo thể liên tục.

Nền có vai trò sau đây:

- Liên kết toàn bộ các phần tử cốt thành một khối composite thống nhất.

- Tạo khả năng để tiến hành các phương pháp gia công vật liệu composite thành các chi tiết thiêt kế.

- Che phủ, bảo vệ cốt tránh các hư hỏng do tác dụng của môi trường.

- Vật liệu nền (pha nền) trong cấu trúc của vật composite không chịu trực tiếp tải trọng hay ứng suất tác dụng lên vật liệu. Nó chỉ đóng vai trò trung gian truyền dẫn ứng suất hay tải trọng vào bên trong cho vật liệu đóng vai trò là chất độn (pha cốt).

Tuy nhiên, việc chọn lựa chọn lựa một vật liệu làm nền đóng một vai trò rất quan trọng định hình nên tính chất hóa học và cơ lý của vật liệu composite. Sự hòa hợp giữa pha nền và pha cốt cũng là một nhân tố quan trọng trong việc thiết kế cấu trúc composite.

Trong thực tế, người ta có thể sử dụng nhựa nhiệt rắn hay nhựa nhiệt dẻo làm polymer nền:

- Nhựa nhiệt dẻo: PE (polyethylene), PS (polystyrene), ABS (acrylonytril butadien styrene), PVC (polyvynyl clorur)…độn được trộn với nhựa, gia công trên máy ép phun ở trạng thái nóng chảy.

- Nhựa nhiệt rắn: PU (polyurethane), PP (polypropylene), UF, Epoxy, Polyester không no, gia công dưới áp suất và nhiệt độ cao, riêng với epoxy và polyester không no có thể tiến hành ở điều kiện thường, gia công bằng tay (hand lay-up method). Nhìn chung, nhựa nhiệt rắn cho vật liệu có cơ tính cao hơn nhựa nhiệt dẻo.

Một số loại nhựa nhiệt rắn thông thường:

- Polyester:

Nhựa polyester được sử dụng rộng rãi trong công nghệ composite, Polyester loại này thường là loại không no, đây là nhựa nhiệt rắn, có khả năng đóng rắn ở dạng lỏng hoặc ở dạng rắn nếu có điều kiện thích hợp. Thông thường người ta gọi polyester không no là nhựa polyester hay ngắn gọn hơn là polyester.

Polyester có nhiều loại, đi từ các acid, glycol và monomer khác nhau, mỗi loại có những tính chất khác nhau. Chúng có thể rất khác nhau trong các loại nhựa UPE khác nhau, phụ thuộc chủ yếu vào các yếu tố:

- Thành phần nguyên liệu (loại và tỷ lệ tác chất sử dụng).

- Phương pháp tổng hợp.

- Trọng lượng phân tử.

- Hệ đóng rắn (monomer, chất xúc tác, chất xúc tiến).

- Hệ chất độn.

Bằng cách thay đổi các yếu tố trên, người ta sẽ tạo ra nhiều loại nhựa UPE có các tính chất đặc biệt khác nhau tùy thuộc vào yêu cầu sử dụng.

Có hai loại polyester chính thường sử dụng trong công nghệ composite. Nhựa orthophthalic cho tính kinh tế cao, được sử dụng rộng rãi. Còn nhựa isophthalic lại có khả năng kháng nước tuyệt vời nên được xem là vật liệu quan trọng trong công nghiệp, đặc biệt là hàng hải.

Đa số nhựa polyester có màu nhạt, thường được pha loãng trong styrene. Lượng styrene có thể lên đến 50% để làm giảm độ nhớt của nhựa, dễ dàng cho quá trình gia công. Ngoài ra, styrene còn làm nhiệm vụ đóng rắn tạo liên kết ngang giữa các phân tử mà không có sự tạo thành sản phẩm phụ nào. Polyester còn có khả năng ép khuôn mà không cần áp suất.

Polyester có thời gian tồn trữ ngắn là do hiện tượng tự đóng rắn của nó sau một thời gian. Thông thường, người ta thêm vào một lượng nhỏ chất ức chế trong quá trình tổng hợp polyester để ngăn ngừa hiện tượng này.

Nhà sản xuất có thể cung cấp nhựa ở dạng tự nhiên hay có dùng một số phụ gia. Nhựa có thể được sản xuất để chỉ cần cho xúc tác vào là sử dụng được. Như đã đề cập ở trên, cần phải có thời gian để polyester tự đóng rắn. Tốc độ trùng hợp quá chậm cho mục đích sử dụng, vì vậy cần dùng chất xúc tác và chất xúc tiến để đạt độ trùng hợp của nhựa trong một khoảng thời gian nào đó.

Khi đã đóng rắn, polyester rất cứng và có khả năng kháng hoá chất. Quá trình đóng rắn hay tạo kết ngang được gọi là quá trình Polymer hóa. Đây là phản ứng hoá học chỉ có một chiều. Cấu trúc không gian này cho phép nhựa chịu tải được mà không bị giòn.

Cần phải chuẩn bị hỗn hợp nhựa trước khi sử dụng. Nhựa và các phụ gia khác phải được phân tán đều trước khi cho xúc tác vào. Phải khuấy đều và cẩn thận để loại bỏ bọt khí trong nhựa ảnh hưởng quá trình gia công. Điều này rất quan trọng do bọt khí còn trong nhựa sẽ ảnh hưởng tính chất cơ lý, làm cấu trúc sản phẩm bị yếu. Cần phải chú ý rằng việc dùng xúc tác và xúc tiến với hàm lượng vừa đủ sẽ cho vật liệu những tính chất tốt nhất. Nếu quá nhiều xúc tác sẽ làm quá trình gel hoá xảy ra nhanh hơn, ngược lại, nếu ít xúc tác quá trình đóng rắn sẽ bị chậm lại.

- Vinylester.

Vinylester có cấu trúc tương tự như polyester, nhưng điểm khác biệt chủ yếu của nó với polyester là vị trí phản ứng, thường là ở cuối mạch phân tử do vinylester chỉ có kết đôi C=C ở hai đầu mạch mà thôi. Toàn bộ chiều dài mạch phân tử đều sẵn chịu tải, nghĩa là vinylester dai và đàn hồi hơn polyester. Vinylester có ít nhóm ester hơn polyester, nhóm ester rất dễ bị thủy phân, tức là vinylester kháng nước tốt hơn các polyester khác, do vậy nó thường được ứng dụng làm ống dẫn và bồn chứa hoá chất.

Hình 1.16 : Ứng dụng Vynylester trong việc lót đáy tàu

Nguồn : [5.2]

Khi so sánh với polyester thì số nhóm ester trong vinylester ít hơn, nghĩa là vinylester ít bị ảnh hưởng bởi phản ứng thủy phân. Thường dùng vật liệu này như là lớp phủ bên ngoài cho sản phẩm ngập trong nước, như là vỏ ngoài của tàu, thuyền. Cấu trúc đóng rắn của vinylester có khuynh hướng dai hơn polyester, mặc dù để đạt tính chất này, nhựa cần nhiệt độ cao sau đóng rắn.

- Epoxy.

Epoxy là đại diện cho một số nhựa có tính năng tốt nhất hiện nay. Nói chung, epoxy có tính năng cơ lý, kháng môi trường hơn hẳn các nhựa khác, là loại nhựa được sử dụng nhiều nhất trong các chi tiết máy bay. Với tính chất kết dính và khả năng kháng nước tuyệt vời của mình, epoxy rất lý tưởng để sử dụng trong ngành đóng tàu, là lớp lót chính cho tàu chất lượng cao hoặc là lớp phủ bên ngoài vỏ tàu hay thay cho polyester dễ bị thủy phân bởi nước và gelcoat.

Nhựa epoxy được tạo thành từ những mạch phân tử dài, có cấu trúc tương tự vinylester, với nhóm epoxy phản ứng ở vị trí cuối mạch. Nhựa epoxy không có nhóm ester, do đó khả năng kháng nước của epoxy rất tốt. Ngoài ra, do có hai vòng thơm ở vị trí trung tâm nên nhựa epoxy chịu ứng suất cơ và nhiệt nó tốt hơn mạch thẳng, do vậy, epoxy rất cứng, dai và kháng nhiệt tốt.

Nhựa epoxy, ta dùng chất đóng rắn để tạo mạng không gian ba chiều. Chất đóng rắn ưa sử dụng là amine, được cho vào epoxy, lúc này giữa chúng sẽ xảy ra phản ứng hoá học. Thường nhóm epoxy sẽ phản ứng kết khối với nhóm amine, tạo ra cấu trúc phân tử ba chiều phức tạp. Amine kết hợp với epoxy theo một tỉ lệ nhất định, đây là yếu tố quan trọng vì việc trộn đúng tỉ lệ đảm bảo cho phản ứng xảy ra hoàn toàn. Nếu tỉ lệ trộn không đúng thì nhựa chưa phản ứng hoặc chất đóng rắn còn dư trong hỗn hợp sẽ ảnh hưởng đến tính chất sản phẩm sau đóng rắn.

Để đảm bảo tỉ lệ phối trộn chính xác, nhà sản xuất thường công thức hoá các thành phần và đưa ra một tỉ lệ trộn đơn giản bằng cách đo khối lượng hay thể tích của chúng.

Cả nhựa epoxy lỏng và tác nhân đóng rắn đều có độ nhớt thấp thuận lợi quá trình gia công. Epoxy đóng rắn dễ dàng và nhanh chóng ở nhiệt độ phòng từ 5-150oC, tuỳ cách lựa chọn chất đóng rắn. Một trong những ưu điểm nổi bật của epoxy là co ngót thấp trong khi đóng rắn. Lực kết dính, tính chất cơ lý của epoxy được tăng cường bởi tính cách điện và khả năng kháng hoá chất.

Ứng dụng của epoxy rất đa dạng, nó được dùng làm: keo dán, hỗn hợp xử lý bề mặt, hỗn hợp đổ, sealant, bột trét, sơn.

b. Pha cốt.

Đóng vai trò là chất chịu ứng suất tập trung vì độn thường có tính chất cơ lý cao hơn nhựa. Người ta đánh giá chất độn dựa trên các đặc điểm sau:

- Tính gia cường cơ học.

- Tính kháng hoá chất, môi trường, nhiệt độ.

- Phân tán vào nhựa tốt.

- Truyền nhiệt, giải nhiệt tốt.

- Thuận lợi cho quá trình gia công.

- Giá thành hạ, nhẹ.

Trong toàn khối compsite thì cốt phân bố không liên tục và rất đa dạng, phụ thuộc vào loại composite cần chế tạo.

Với loại composite kết cấu: cốt là các kim loại bền ở nhiệt độ thường và nhiệt độ cao, có môđun đàn hồi lớn, khối lượng riêng nhỏ.

Các loại vật liệu cốt: Kim loại (thép không rỉ, W, B, Mo … ), chất vô cơ (các bon, thủy tinh, gốm).

Hình dạng, kích thước, hàm lượng và sự phân bố của cốt ảnh hưởng rất mạnh đến tính chất composite.

Tuỳ thuộc vào từng yêu cầu cho từng loại sản phẩm mà người ta có thể chọn loại vật liệu độn cho thích hợp.

Có hai dạng độn:

- Độn dạng sợi :sợi có tính năng cơ lý hoá cao hơn độn dạng hạt, tuy nhiên, sợi có giá thành cao hơn, thường dùng để chế tạo các loại vật liệu cao cấp như: sợi thủy tinh, sợi carbon, sợi Bo, sợi cacbua silic, sợi amide…Cốt sợi cũng có thể là sợi tự nhiên (sợi đay, sợi gai, sợi lanh, xơ dừa, xơ tre, bông…), có thể là sợi nhân tạo (sợi thuỷ tinh, sợi vải, sợi poliamit…). Tuỳ theo yêu cầu sử dụng mà người ta chế tạo sợi thành nhiều dạng khác nhau: sợi ngắn, sợi dài, sợi rối, tấm sợi….

Hình 1.3: Một số dạng composite cốt sợi

Nguồn [1]

Một số sợi thông dụng

- Sợi thuỷ tinh: Sợi thủy tinh, được kéo ra từ các loại thủy tinh kéo sợi được (thủy tinh dệt), có đường kính nhỏ vài chục micro mét. Khi đó các sợi này sẽ mất những nhược điểm của thủy tinh khối, như: giòn, dễ nứt gẫy, mà trở nên có nhiều ưu điểm của thủy tinh dệt có thể chứa thêm những khoáng chất như: silic, nhôm, magiê, ... cơ học hơn. Thành phần tạo ra các loại sợi thủy tinh khác nhau như: sợi thủy tinh E (dẫn điện tốt), sợi thủy tinh D (cách điện tốt), sợi thủy tinh A (hàm lượng kiềm cao), sợi thủy tinh C (độ bền hóa cao), sợi thủy tinh R và sợi thủy tinh S (độ bền cơ học cao). Loại thủy tinh E là loại phổ biến, các loại khác thường ít (chiếm 1%) được sử dụng trong các ứng dụng riêng biệt. Theo số liệu năm 1996, trên thế giới đã tiêu thụ 400.000 tấn sợi thủy tinh, trong đó : châu Âu 130.000 tấn, Bắc Mỹ 126.000 tấn, Nhật Bản 85.000 tấn…[1,80]

- Sợi hữu cơ: Sợi kenvlar cấu tạo từ hợp chất hữu cơ cao phân tử aramit, được gia công bằng phương pháp tổng hợp ở nhiệt độ thấp (-10 °C), tiếp theo được kéo ra thành sợi trong dung dịch, cuối cùng được sử lý nhiệt để tăng mô đun đàn hồi. Sợi kenvlar và tất cả các sợi làm từ aramit khác như: Twaron, Technora,... có giá thành thấp hơn sợi thủy tinh như cơ tính lại thấp hơn: các loại sợi aramit thường có độ bền nén, uốn thấp và dễ biến dạng cắt giữa các lớp.

- Sợi Cacbon: Sợi cacbon chính là sợi graphit (than chì), có cấu trúc tinh thể bề mặt, tạo thành các lớp liên kết với nhau, nhưng cách nhau khoảng 3,35 A°. Các nguyên tử cacbon liên kết với nhau, trong một mặt phẳng, thành mạng tinh thể hình lục lăng, với khoảng cách giữa các nguyên tử trong mỗi lớp là 1,42 A°. Sợi cacbon có cơ tính tương đối cao, có loại gần tương đương với sợi thủy tinh, lại có khả năng chịu nhiệt cực tốt.

- Sợi Bor: Sợi Bor hay Bore (ký hiệu hóa học là B), là một dạng sợi gốm thu được nhờ phương pháp kết tủa. Sản phẩm thương mại của loại sợi này có thể ở các dạng: dây sợi dài gồm nhiều sợi nhỏ song song, băng đã tẩm thấm dùng để quấn ống, vải đồng phương

- Cốt vải: Cốt vải là tổ hợp thành bề mặt (tấm), của vật liệu cốt sợi, được thực hiện bằng công nghệ dệt. Các kỹ thuật dệt vải truyền thống thường hay dùng là: kiểu dệt lụa trơn, kiểu dệt xa tanh, kiểu dệt vân chéo, kiểu dệt vải mô đun cao, kiểu dệt đồng phương. Kiểu dệt là cách đan sợi, hay còn gọi là kiểu chéo sợi. Kỹ thuật dệt cao cấp còn có các kiểu dệt đa phương như: bện, tết, và kiểu dệt thể tích tạo nên vải đa phương.

Việc trộn thêm các loại cốt sợi này vào hỗn hợp có tác dụng làm tăng độ bền cơ học cũng như độ bền hoá học của vật liệu như: khả năng chịu được va đập; độ giãn nở cao; khả năng cách âm tốt ; tính chịu ma sát- mài mòn; độ nén, độ uốn dẻo và độ kéo đứt cao; khả năng chịu được trong môi trường ăn mòn như: muối, kiềm, axít… Những khả năng đó đã chứng tỏ tính ưu việt của hệ thống vật liệu mới so với các loại Polyme thông thường. Và cũng chính vì những tính năng ưu việt âý mà hệ thống vật liệu composite đã được sử dụng rông rãi trong sản xuất cũng như trong đời sống.

- Độn dạng hạt :thường được sử dụng là: silica, CaCO3, vẩy mica, vẩy kim loại, độn khoáng, cao lanh, đất sét, bột talic, hay graphite, carbon… khả năng gia cường cơ tính của chất độn dạng hạt dược sử dụng với mục đích sau:

- Giảm giá thành.

- Tăng thể tích cần thiết đối với độn trơ, tăng độ bền cơ lý, hoá, nhiệt, điện, khả năng chậm cháy đối với độn tăng cường.

- Dễ đúc khuôn, giảm sự tạo bọt khí trong nhựa có độ nhớt cao.

- Cải thiện tính chất bề mặt vật liệu, chống co rút khi đóng rắn, che khuất sợi trong cấu tạo tăng cường sợi, giảm toả nhiệt khi đóng rắn.

Hình1.4 : Một số loại composite cốt hạt

Nguồn [1]

Liên kết nền cốt

Liên kết tốt giữa nền và cốt tại vùng ranh giới pha là yếu tố quan trọng nhất bảo đãm sự kết hợp các đặc tính tốt của hai pha trên.

Hình1.2 : Liên kết pha nền và pha cốt

Để tăng cường độ rắn chắc giữa nền và cốt người ta có thể áp dụng các biện pháp sau:

- Liên kết cơ học được thực hiện nhờ độ mấp mô trên bề mặt do lực masat như kiểu bê tông cốt thép.

- Liên kế nhờ thấm ướt do năng lượng sức căng bề mặt vì pha nền bị nung chảy và dính ướt với cốt nên có sự khuếch tán tuy rất nhỏ, tạo nên sức căng bề mặt.

- Liên kết phản ứng, xuất hiện khi ranh giới pha xảy ra phản ứng tạo hợp chất hóa học, hợp chất này như một lớp keo kết dính hai pha. Đây là loại liên kết tốt nhất.

- Liến kết oxuyt, loại liên kết đặc trưng cho nền kim loại với cốt là oxit của chính kim loại đó.

c. Chất xúc tác – Xúc tiến.

Trên đây chúng ta đã nêu hai thành phần chủ yếu của composite là keo nhựa và sợi gia cường. Chất xúc tác và chất xúc tiến là thành phần thứ ba, chiếm một tỷ lệ rất nhỏ: 1,2 – 3% so với trong lượng nhựa trong cấu trúc composite.[1,59] Polyester liến kết với sợi thủy tinh là thông qua phản ứng hóa học liên kết nối ngang để đóng rắn cho vật liệu. Nhưng phải có chất xúc tác thì phản ứng mới được khởi động và phải có chất xúc tiến thì tốc độ phản ứng diễn ra nhanh chóng làm cho thời gian đông đặc và đóng rắn được rút ngắn theo ý muốn. Do đó, tỷ lệ pha chế chất xúc tác và xúc tiến cũng khá chặt chẽ quyết định chất lượng đóng rắn của sản phẫm composite.

- Chất xúc tác.

Các chất xúc tác chỉ được cho vào nhựa trước khi gia công. Vai trò của chúng là tạo gốc tự do kích động cho quá trình xúc tác phản ứng đồng trùng hợp.

Tác nhân kích thích cho sự tạo thành gốc tự do có thể là chất xúc tiến, bức xạ ánh sáng, tia tử ngoại hay nhiệt độ.

Chất xúc tác gồm các loại:

Hai loại MEKP (metyl ethyl keton peroxide) và HCH (cyclo-hexanol peroxide) được dùng để đóng rắn nguội cho nhựa polyester.

MEKP là hỗn hợp của một số hợp chất peroxide, thành phần thay đổi tùy thuộc vào nhà sản xuất. Nó là chất oxi hoá mạnh nên phải tránh tiếp xúc với oxi.

HCH là sản phẩm phản ứng giữa hydroperoxide với cyclohexanol peroxide. Tuy nhiên nó là hỗn hợp của ít nhất hai trong bốn chất sau (theo Criegree, Schorenberg và Becke).

- Chất xúc tiến.

Như đã nêu ở trên, ở nhiệt độ phòng các chất xúc tác chưa thể làm cho resin đông, đóng rắn nhanh chóng và toàn phần nếu không có chất xúc tiến pha vào resin. Chất xúc tiến là chất đóng vai trò xúc tác cho phản ứng tạo gốc tự do cuả chất xúc tác. Dùng chất xúc tiến sẽ giảm được nhiệt độ và thời gian đóng rắn một cách đáng kể và có thể đóng rắn nguội. Vì vậy thông thường các nhà cung cấp resin đã pha sẵn vào trong resin chất xúc tiến với hàm lượng 0,05 – 0,5% so với khối lượng của resin để cung ứng ra thị trường. Gồm các loại:

d. Các chất phụ gia sử dụng trong quá trình sản xuất composite

- Chất pha loãng.

Tính chất của polyester phụ thuộc không những vào hàm lượng nối đôi và nhóm este, vào mạch thơm hay thẳng, mức độ đa tụ mà còn phụ thuộc vào tính chất cuả tác nhân nối ngang – monomer.

Các monomer khâu mạch ngang được dùng để đồng trùng hợp với các nối đôi trong nhựa UPE, tạo kết ngang, thường là chất có độ nhớt thấp (dạng lỏng) nên còn có tác dụng làm giảm độ nhớt của hỗn hợp, do vậy chúng còn được gọi là chất pha loãng. Monomer pha loãng phải thỏa mãn các điều kiện sau:

- Đồng trùng hợp tốt với polyester, không trùng hợp riêng rẽ tạo sản phẩm không đồng nhất, làm ảnh hưởng đến tính chất của sản phẩm, hoặc còn sót lại monomer làm sản phẩm mềm dẻo, kém bền.

- Monomer phải tạo hỗn hợp đồng nhất với polyester, tốt nhất là dung môi cho polyester. Lúc đó nó hoà tan hoàn toàn vào giữa các mạch phân tử polyester, tạo thuận lợi cho phản ứng đóng rắn và tạo độ nhớt thuận lợi cho quá trình gia công.

- Nhiệt độ sôi cao, khó bay hơi trong quá trình gia công và bảo quản.

- Nhiệt phản ứng đồng trùng hợp thấp, sản phẩm đồng trùng hợp ít co rút.

- Ít độc.

- Chất đóng rắn

Để đóng rắn polyester, người ta dùng các monomer : styrene, metyl meta acrylat (MMA), vinyl, triallil xianuarat, … trong đó styrene được sử dụng nhiều nhất do có những tính chất ưu việt:

- Có độ nhớt thấp.

- Tương hợp tốt với polyester, khả năng đồng trùng hợp cao, tự trùng hợp thấp.

- Đóng rắn nhựa nhanh.

- Sản phẩm chịu thời tiết tốt, cơ lý tính cao, cách điện tốt.

- Khả năng tự bốc cháy thấp.

- Chất róc khuôn.

- Chất róc khuôn có tác dụng ngăn cản nhựa bám dính vào bề mặt khuôn.

- Chất róc khuôn dùng trong đắp tay là loại chất róc khuôn ngoài được bôi trực tiếp lên khuôn.

- Một số chất róc khuôn: wax, silicon, dầu mỏ, mỡ heo…

- Chất làm kín.

- Với khuôn làm từ các vật liệu xốp như gỗ, thạch cao thì cần phải bôi chất làm kín trước khi dùng chất róc khuôn.

- Các chất làm kín xâm nhập vào các lỗ xốp, ngăn chặn nhựa bám vào.

- Một số chất làm kín: Cellulose acetate, wax, silicon, stearic acid, nhựa furane, véc ni, sơn mài…

- Chất tẩy bọt khí.

- Bọt khí làm sản phẩm composite bị giảm độ chịu lực, độ chịu thời tiết và thẩm mỹ bề mặt.

- Lượng thường sử dụng: 0,2 – 0,5% lượng nhựa.

Lưu ý: nên cho chất tẩy bọt khí vào nhựa trước khi dùng các thành phần khác.

- Chất thấm ướt sợi.

- Có tác dụng tăng khả năng thấm ướt sợi giúp sử dụng độn nhiều hơn.

- Lượng dùng: 0,5-1,5% so với chất độn.

- Ngoài ra còn sử dụng nhiều chất phụ gia khác như: Chất tăng độ phân tán, Chất ngăn thoát hơi styrene, …

1.1.7 Ứng dụng vật liệu composite trong đời sống.

a .Thế giới:

Với lịch sử phát triển phong phú của mình, vật liệu composite đã được nhiều nhà nghiên cứu khoa học trên thế giới biết đến. Việc nghiên cứu và áp dụng thành công vật liệu này đã được nhiều nước trên thế giới áp dụng. Đại chiến thế giới thứ hai nhiều nước đã sản xuất mày bay, tàu chiến và vũ khi phụ vụ cho cuộc chiến này. Cho đến nay thì vật liệu Composite polyme đã được sử dụng để chế tạo nhiều chi tiết, linh kiện chế tạo ôtô; dựa trên những ưu thế đặc biệt như giảm trọng lượng, tiết kiệm nhiên liệu, tăng độ chịu ăn mòn, giảm độ rung, tiếng ồn và tiết kiệm nhiên liệu cho máy móc:

- Ngành hàng không vũ trụ sử dụng vật liệu này vào việc cuốn cánh máy bay, mũi máy bay và một số linh kiện, chế tạo các bộ phận trên máy bay như kết cấu khung xương, thân máy bay, cánh, bộ phận dẫn hướng, máy móc khác của các hãng như Boeing 787, 676 Airbus 310 .Theo thống kê của hãng máy bay Boeing, chiếc Boeing Dreamliner 787 sử dụng đến 50% composite trên toàn bộ trọng lượng …

Hình 1.5: Ứng dụng vật liệu composite trên máy bay A380

Nguồn [2]

- Trong ngành công nghiệp điện tử được sử dụng để sản xuất các chi tiết, các bảng mạch và các linh kiện.

- Các ngành dân dụng như y tế (hệ thống chân, tay giả, răng giả, ghép sọ…,

- Ngành thể thao, các đồ dùng thể thao như gậy gôn, vợt tennit… và các ngành dân dụng, quốc kế dân sinh khác.

- Vật liệu composite cốt sợi thủy tinh có tính trong suốt đối với sóng rada, đặc tính này rất quan trọng trong các ứng dụng quân sự. Nó còn được sử dụng nhiều trong công nghệ vũ trụ.

- Vật liệu composite trong ngành vận tải : Ứng dụng của composite trong ngành vận tải là rất lớn. Loại vật liệu mới này cho phép chế tạo các phương tiện vận tải nhẹ hơn. Điều đó đồng nghĩa với việc tiết kiệm nhiên liệu, tăng khả năng chuyên chở và giảm ô nhiễm môi trường. Composite được sử dụng chế tạo thân và các chi tiết yêu cầu tính năng kỹ thuật cao trong các xe đua cũng như xe ô tô thương mại. Ngày nay các toa xe tàu hỏa cũng được chế tạo bằng vật liệu composite. Hiệu quả của nó làm giảm thiểu tự trọng của các toa xe và đoàn tàu, tăng lượng hàng chuyên chở, tăng hiệu suất vận tải đường sắt. Đặc biệt hơn, với yêu cầu ngày càng khắt khe về bảo vệ môi trường, các dòng động cơ mới như động cơ điện, fuel cell được đưa vào ứng dụng trong thị trường xe cơ giới. Hạn chế của các loại động cơ mới này là dung tích acquy sử dụng cho xe không cao, hạn chế tính cơ động của xe, trong khi giảm trọng lượng xe là rất cấp thiết cho các phương tiện sử dụng công nghệ xanh. Do đó, vật liệu composite được sử dụng tối đa trong chế tạo thân vỏ và các chi tiết trong thế hệ xe sạch này.

- Vật liệu composite trong ngành đóng tàu : Composite được sử dụng rộng rãi trong việc chế tạo các loại tàu thuyền, xuồng cỡ nhỏ, cano... do chi phí đầu tư chế tạo phương tiện bằng vật liệu này thấp hơn sản phẩm cùng loại sử dụng chất liệu bằng gỗ, nhôm hoặc thép. Bên cạnh đó, yêu cầu về tay nghề của công nhân cũng đơn giản hơn. Vật liệu composite sử dụng cho đóng tàu, mang lại lợi ích cao bảo dưỡng rất ít, không bị ăn mòn, hen rỉ hay ảnh hưởng của môi trường nước biển.

b. Việt Nam:

Ở các nước phát triển trên thế giới thì vật liệu composite đã được phát triển từ lâu, nhưng ở nước ta thì composite được xem là vật liệu mới, bởi thời gian đưa vào ứng dụng và phạm vi ứng dụng ở nước ta vẫn còn chưa lâu và chưa nhiều.

Vật liệu composite sợi thủy tinh được bắt đầu nghiên cứu và áp dụng ở nước ta từ 1988, khởi đầu là canô, xuồng nhỏ với tư cách là vật liệu mới. Đến đầu thập kỉ 90 của thế kỉ 20, một vài đơn vị sản xuất composite đã hình thành với các sản phẩm ghe, thuyền, bồn chứa kích thước không lớn, đặt biệt là ở đồng bằng sông Cửu Long. Tuy nhiên composite thực sự phát triển tử 1995, hiện nay trong toàn quốc có hơn 40 đơn vị lớn nhỏ, nhưng chỉ một số đơn vị chuyển sản xuất mặt hàng composite, còn lại kết hợp với các sản phẩm nhựa khác, với nhìêu sản phẩm đa dạnh như: ghe, thuyền, canô, tàu cảng vụ, câu trượt, máng trượt, bể bơi, bồn tắm, tráng trí nội ngoại thất, các công trình phục vụ đô thị, các ngành thiết bị giáo dục, các giải phân cách đường giao thông, hệ thống tàu xuồng, hệ thống máng trượt, máng hứng và ghế ngồi, mái che của các nhà thi đấu, các sân vận động và các trung tâm văn hoá… nông thôn, công trường, nhà máy, ứng dụng trong y học, tại khoa răng của bệnh viện trung ương Quân đội 108 đã sử dụng vật liệu Composite vào trong việc ghép răng thưa, làm răng giả, và đặc biệt là ứng dụng vào ngành sản xuất các linh kiên, cấu kiện, đóng thùng ô tô, đóng thùng xe tải, đóng thùng xe đông lạnh, xe bus và những bộ phận khác của ô tô,……

Hình1.15: Ứng dụng vật liêu composite làm thùng rác công cộng

Nguồn [5.2]

Hình 1.7 :Ứng dụng vật liệu composite trong nội thất.

Vật liệu composite được áp dụng hầu hết ở các ngành, các lĩnh vực của nền kinh tế quốc dân. Tính riêng nhựa dùng để sản xất vật liệu composite được tiêu thụ ở Việt Nam khoảng 5.000 tấn mỗi năm; tại Hà Nội đã có 8 đề tài nghiên cứu về composite cấp thành phố được tuyển trọn [4,25]. Hiện nay, ở Bình Thuận chưa có con số thống kê cụ thể, ước lượng có khoảng trên 500 thuyền vỏ gỗ đã được bọc composite. [5.2]

Về công nghệ, ở nước ta chủ yếu là công nghệ trải tay, công nghệ phun và các công nghệ tiên tiến khác vẫn còn ít được áp dụng. Tuy nhiên sản phẩm composite đã và đang có xu thế phát triển ở nước ta với nhiều sản phẩm phục vụ đời sống và công nghiệp hữu hiệu.

c. Một số vật liệu composite thông dụng hiện nay

Composite hạt.

Cấu tạo gồm các phần tử cốt dạng hạt đẳng trục phân bố đều trong nền. Các phần tử cốt là các pha cứng và bền hơn nền: ôxyt, nitrit, các bit,…

- Composite hạt thô nền polymer: hạt cốt là thạch anh, thủy tinh, stêalit, ôxyt nhôm,… Được sử dụng phổ biến trong đời sống: cửa, tường ngăn, trần nhà,…

- Composite hạt thô nền kim loại: hạt cốt là các phần tử cứng :Wc, TiC, TaC nền là Co dùng làm dụng cụ cắt gọt, khuôn kéo, khuôn dập … Ngoài ra còn có các hợp kim giả:W-Cu, W-Ag, Mo-Cu, Mo-Ag,… sử dụng trong kĩ thuật điện.

- Composite hạt thô nền gốm: điển hình là bê tông, cốt là tập hợp các hạt rắn: đá, sỏi,… liên kết bởi nền là xi măng. Bê tông atphan (nền là xi măng atphan) dùng rải đường, làm cầu, cống … Bê tông với nền là xi măng pooc lăng sử dụng rộng rãi trong xây dựng nhà cửa, các công trình,…

- Composite hạt mịn: các phần tử cốt có kích thước rất nhỏ <0,1 mm, cứng và ổn định nhiệt độ cao, phân bố trên nền kim loại hay hợp kim, được sử dụng trong lĩnh vực nhiệt độ cao.

Composit sợi.

Đây là loại vật liệu kết cấu quan trọng nhất, hiện đang nghiên cứu và sử dụng phổ biến. Cấu tạo của nó gồm cốt dạng sợi phân bố trong nền theo qui luật đã thiết kế. Gồm các loại sau đây:

- Composite sợi thủy tinh: hiện tại là loại vật liệu thông dụng nhất, cốt là sợi thủy tinh, nền là polyeste, đôi khi dùng bakêlit.

Ứng dụng: chế tạo mui xe hơi, cửa, thùng xe lạnh, sitec, mũi máy bay, vỏ bảo vệ buồn lái tàu vũ trụ.

- Composite sợi các bon: Cốt là sợi carbon hay sợi carbon thủy tinh. Nền là êpoxiphê non, polyeste hay carbon.

Ứng dụng: chế tạo thân máy bay quân sự, phần lái cánh tàu bay, thùng xe hơi, công nghiệp tàu thủy, vật liệu cách nhiệt của động cơ, đĩa ma sát,…

- Composite sợi hữu cơ: Cốt là sợi polyme, nền là polyme.

Ứng dụng: chế tạo vật liệu cách nhiệt, cách điện, các kết cấu ô tô, máy bay,…

1.2 Một số phương pháp gia công và chế tạo vật liệu composite

1.2.1 Công nghệ lăn tay

Hình1.8: Minh họa phương pháp lăn tay

Nguồn [3]

Kỹ thuật lăn tay được thực hiện bằng cách tẩm ướt sợi thủy tinh với nhựa lỏng (có thể đã được pha hoặc chưa pha chất đóng rắn). Sản phẩm làm từ quy trình này là những sản phẩm quá lớn không thể sản xuất từ những phương pháp khác. Kỹ thuật này dùng để sản xuất các sản phẩm với số lượng ít và có đầu tư cho sản xuất tháp. Ví dụ: tàu thuyền, bồn chứa hóa chất, thùng xe tải…

1.2.2 Công nghệ súng phun

Hình 1.11: Phương pháp phun

Nguồn [3]

Kỹ thuật súng phun được sử dụng thay thế cho kỹ thuật lăn tay, mặt dù chúng có một số điểm khác nhau. Kỹ thuật này thường được sử dụng cho khuôn quá lớn không chuẩn bị sợi gia cường vì quá nặng không thể dùng tay được. Với kỹ thuật súng phun sản phẩm được hoàn thành nhanh hơn kỹ thuật đắp tay và có thể dùng kèm theo phương pháp phủ và có thể tự động hóa. Ta cũng có thể dùng kỹ thuật súng phun để sửa chữa hoặc gia cường thùng chứa kim loại ở bên trong hoặc bên ngoài, hồ bơi và các cấu trúc chống ăn mòn. Súng phun còn có thể sản xuất các pano bảo vệ máy, bồn tắm, thùng xe tải…

1.2.3 Công nghệ pulltrusion

Đây là kỹ thuật dùng để sản xuất các sản phẩm profile composite bằng cách kéo sợi qua bộ phận tẩm ứơt nhựa, định hình và đóng rắn. Nguyên liệu sử dụng là dạng thủy tinh sợi roving kết hợp với nhựa nhiệt rắn ở dạng lỏng như nhựa polyester hay nhựa epoxy. Ngày nay kỹ thuật pultrusion được dùng rộng rãi ở Nhật, Thụy Sĩ, Anh, Đức …Các sản phẩm của phương pháp này thường có dạng ống hay thanh, được dùng trong kỹ thuật điện và chống ăn mòn.

Ngoài ra trên thế giới với những sản phẩm kỹ thuật cao, người ta đã sử dụng các phương pháp gia công tiên tiến và phức tạp hơn ví dụ như:

1.2.4 Công nghệ đúc nén

Công nghệ này dùng máy dưới áp lực và có gia nhiệt, khuôn gồm 2 nửa đực và cái. Dưới áp lực của lực nén và cùng với gia nhiệt tại khuôn, phản ứng đóng rắn diễn ra làm cho sản phẩm đóng rắn hoàn toàn. Công nghệ này ứng dụng khi sản xuất với số lượng lớn , sử dụng áp lực nén cao phù kợp cho sản xuất các chi tiết lớn theo module và cho sản phẩm nhẵn cả hai mặt, hình dạng chính xác theo khuôn. Ở Việt Nam, công nghệ này dường như chưa được áp dụng do đầu tư thiết bị còn cao.

1.2.5 Công nghệ quấn sợi

Hình 1.9 : Minh họa phương pháp quấn sợi

Nguồn [3]

Sản xuất những thùng chịu áp suất hình trụ, hình cầu. Làm sản phẩm dạng ống, các ống dẫn Oxy, gas và khí khác. Làm vỏ động cơ phản lực, cánh máy bay trực thăng, các bộ phận của tàu vũ trụ. Những thùng chứa rất lớn đặt ngầm dưới đất (để chứa xăng, dầu, muối, acid, kiềm, nước v.v…) . Nâng cấp, thay thế và sửa chữa tất cả các đường ống trong đô thị, ống bằng vật liệu composite làm việc lâu bền, không bị ăn mòn, giảm sự phá hủy đường ống ngay cả ở áp suất cao.

CHƯƠNG 2

GIỚI THIỆU CÔNG NGHỆ SẢN XUẤT THÙNG XE COMPOSITE

2.1 Lịch sử hình thành và phát triển

Sau nhiều thập kỉ bị giới hạn chỉ được ứng dụng trong các ngành công nghiệp hàng không vũ trụ, quân sự và thể thao thì nay vật liệu composite đã từng bước khẳng định chỗ đứng trong nhiều ngành công nghiệp khác nhau. Cùng với sự quan tâm của các tổ chức, và các công trình nghiên cứa đã tạo điều kiện cho vật liệu composite có những cơ hội mới nhưng vẫn vấp phải sự cạnh tranh gay gắt trong các lĩnh vực kỷ thuật, văn hóa.., nhưng với những ưu điểm vược trội đã giúp nó nâng cao khả năng cạnh tranh với các loại vật liệu truyền thống.

Kim loại là một vật liệu truyền thống đã đi cùng và phát triển cùng với công nghệ ô tô từ 1913, bởi chiếc xe đầu tiên của hãng Henry Ford. Theo báo cáo, Hội đồng nghiên cứu quốc gia Mỹ (National Research Council - NRC), năm 2004 trung bình một chiếc ô tô chứa khoảng 2233 pound thép (chiếm khoảng 55% trọng lượng xe), và 331 pound còn lại (tương đương 8% trọng lượng xe) là sắt. [2]

Năm 1994, các nhà sản xuất xe ô tô của Mỹ đã tin rằng vật liệu composite là chìa khóa thành công cho nền công nghiệp sản xuất ô tô trong tương lai để giảm trọng lượng xe đáng kể và tiết kiệm nhiên liệu. Vật liệu composite là sự kết hợp của một loại polyme với sợi thủy tinh cùng với các chất xúc tiến, xúc tác và phụ gia khác nhau tạo nên độ bền, và độ cứng vững, sẽ tạo nên một chiếc xe có trọng lượng ít hơn và ít bị ăn mòn hơn so với các bộ phận được làm bằng thép. Ngoài ra một chi tiết bằng vật liệu composite có thể thay thế cho nhiều chi tiết phụ được làm bằng thép, do đó làm giảm chi phí lắp ráp. Các nhà sản xuất ô tô của Mỹ gồm: Chrysler, General Motors (GM) và Ford đã cộng tác và thành lập nên Automotive Composites Consortium (ACC) để tiếp tục nghiên cứu và phát triển vật liệu composite có khả năng chịu lực tốt, các công trình nghiên cứu và hợp tác đã được tiến hành, cuộc chạy đua về vật liệu mới trong ngành ô tô đã thực sự bắt đâu. Nhưng sau đó các bộ phận làm bằng vật liệu composite đã bị hạn chế sản xuất về quy mô cũng như khả năng chịu tải nặng. Các bộ phận này chỉ có thể được sản xuất với sản lượng thấp do tỷ lệ phế liệu cao và quy trình sản xuất kéo dài. Các nhà nghiên cứu ACC đã đề xuất phát triển một mẫu thùng xe bán tải đầu tiên như là một cuộc thử nghiệm với một cấu trúc lớn, mạnh mẽ và bền chắc. Sự nghiên cứu và phát triển của họ yêu cầu cần có sự hợp tác chặc chẽ giữa các ngành cùng với các thiết bị tiên tiến và hiện đai. ACC đã ứng dụng các chương trình công nghệ tiên tiến cho một chương trình dự án trong hai năm như là mục tiêu của năm 1994, và dự án bắt đầu vào năm 1995.

Họ đề xuất một dự án phát triển quy trình sản xuất mà có thể bao gồm việc phân tích,thiết kế, thử nghiệm, chứng minh việc sản xuất với số lượng lớn, chi phí thấp và phương pháp sản xuất một thùng xe composite. Điều này sẽ làm giảm khối lượng của thùng xe đáng kể nhưng các chi tiết vẫn đảm bảo độ bền chắc và khả năng chịu lực tốt. Vật liệu composite có thể chống lại vết lõm, vết trầy xước, chống ăn mòn và rỉ sét, đó là những vấn đề mà ta vẫn thường gặp phải khi dùng kết cấu thép. Hơn nữa, vật liệu composite nhẹ hơn rất nhiều so với thép.

Tuy nhiên, công nghệ này chưa được chứng minh và có nguy cơ kéo theo rủi ro đáng kể, vì sự liên quan của nhiều khía cạnh thiết kế cùng xảy ra với nhau,chẳng hạn như vị trí sợi, đúc phôi, quy trình chế tạo... Tỷ lệ phế liệu là 30% và thời gian của chu kỳ sản xuất từ 20 đến 40 phút của các quá trình đúc điển hình chất lỏng đã được giảm.

Nếu thành công, dự án này sẽ, lần đầu tiên, tạo điều kiện năng cao sản xuất với số lượng lớn, các bộ phận phức tạp từ composite. Hội đồng chấp thuận đề nghị và phát triển bắt đầu vào năm 1995. Các dự án dựa trên hơn 20 nhà thầu phụ để cung cấp nguyên vật liệu, thiết bị, và thử nghiệm. nếu thành công thì cơ sở hạ tầng mới được thành lập sẽ đảm bảo thương mại hóa nhanh chóng các bộ phận sau khi dự án kết thúc.

Công nghệ mới sẽ giúp các nhà sản xuất và nhà cung cấp sản xuất ra các bộ phân ô tô gọn nhẹ hơn, tiết kiệm nhiên liệu, tăng khả năng cạnh tranh sản phẩm ô tô, sẽ giúp thúc đẩy khả năng cạnh tranh toàn cầu của ngành công nghiệp ô tô Mỹ. Kỹ thuật sản xuất phát triển trong dự án này cũng có thể được áp dụng cho một loạt các sản phẩm bổ sung cho hàng không vũ trụ, nội thất, y tế, và các ứng dụng giải trí.

Trong suốt quá trình thành công của dự án, ACC cùng với các nhà cung cấp đã phát minh và phát triển các quy trình công nghệ, máy công cụ, và các dữ liệu cần thiết để tạo nên cấu trúc vật liệu composite. Các dự án phát triển thùng xe tải đã đi đến việc thành lập Trung tâm Quốc gia Composite (NCC) vào năm 1996, được tài trợ một phần do chính phủ của bang Ohio.

Sau khi việc tài trợ cho ATP kết thúc vào đầu năm 1997, ACC tiếp tục phát triển các thùng xe nguyên mẫu cho ba năm nữa với sự hỗ trợ từ Bộ Năng lượng, NCC, và ba công ty sản xuất ô tô. Các thử nghiệm được mở rộng đã chứng minh độ chắc chắn những của chiếc xe tải nhỏ và độ bền của thùng xe. Từ năm 2001, GM và DaimlerChrysler (Chrysler sáp nhập với Daimler- Benz để trở thành DiamlerChrysler vào năm 1998) đã thương mại hóa một số bộ phận bằng cách sử dụng công nghệ này cùng với nhiều dự định trong tương lai. Ford vẫn tiếp tục phát triển, nhưng vẫn chưa thương mại hóa sản phẩm tại thị trường Mỹ. Lợi ích của công nghệ này đã mở rộng vượt ra ngoài ngành công nghiệp ôtô. Ví dụ, các vật liệu composite bền đang được sử dụng cho các bộ phận máy bay, tàu biển, mũ bảo hiểm của lính cứu hỏa.

Để gặt hái thành công trong ngành ô tô, vật liệu composite đã được nghiên cứu ứng dụng chế tạo khung, thùng xe nhằm tạo ra những sản phẩm cao cấp. Vật liệu tổng hợp sợi thủy tinh cao phân tử với những tính năng vượt trội và giá cả cạnh tranh hơn so với nhôm, thép, và sợi cacbon tổng hợp là quá tốn kém, nó đã được sử dụng trong ngành công nghiệp ô tô với các chi tiết nhỏ thì sau đó nó đã được ứng dụng trong đóng thùng xe, với một kết cấu lớn, đòi hỏi độ bền chắc, chịu lực tốt và cứng vững, và đã gặt hái được thành công vào năm 1996.

Ngày 31/03/2011 tại Southfield, Michigan thì hội đồng nghiên cứu ô tô Hoa Kì, và tổ chức hợp tác công nghệ bao gồm tập đoàn Chrysler, công ty Ford Motor và General Motor đã được hiệp hội ô tô Hoa Kỳ trao bằng sáng chế ứng dụng thành công vật liệu composite trong đóng thùng xe.

- Ứng dụng vật liệu composite sợi thủy tinh trong sản xuất thùng xe ô tô.

Hiệp hội các nhà nghiên cứu bắt đầu với thiết kế bằng máy tính, kỹ thuật và phân tích phần tử hữu hạn đã phát triển một thùng nguyên mẫu xe ảo. Các thông số cần thiết để phần mềm mô phỏng chi tiết bằng hình học, cùng với các thuộc tính của khung sợi thủy tinh dùng để thiết kế nên thùng xe bán tải, và cấu trúc nhựa polyunethane đảm bảo các sợi liên kết với nhau tạo nên một bề mặt nhẵn.

Bốn mục tiêu chính của các nhà nghiên cứu :

- Song song với công nghệ phát triển dự án ACC là sử dụng sợi thủy tinh để tạo hình trước. Các nhà nghiên cứu sẽ kết hợp các sợi thủy tinh và chất kết dính trên bề mặt để tạo nên phôi, phôi được gia nhiệt từ 3000F- 4000F, sau đó di chuyển phôi vào khuôn, nơi mà người ta sử dụng áp lực để tạo ra hình dạng cuối cùng của nó.

- Phát triển quy trình công nghệ phun trực tiếp polyurethane vào các khuôn mẫu có chứa các phôi, và điều chỉnh thời gian lưu hóa, áp suất, lớp vải sợi thủy tinh và nhiệt độ.

- Phát triển công nghệ sử dụng chất kết dính để hợp chất tham gia cấu trúc kết hợp tốt với khung sường kim loại của xe tải.

- Phát triển công nghệ tạo nên sản phẩm chất lượng cao, giá thành sản xuất thấp, trong đó yêu cầu với việc thử nghiệm chất polyurethane và tỷ lệ.

Các tiến bộ trong công nghệ đúc và công nghệ phôi sợi thủy tinh đã đạt được yêu cầu bền chắc để thay thế các bộ phận trước đây được làm bằng thép.

Các nghiên cứu yêu cầu các thuộc tính cụ thể của mẫu ban đầu:

- Tính chất phù hợp: Khuôn của thùng xe bán tải có hình dạng rất phức tạp, và các sợi thủy tinh phải được sử dụng đúng cách và phù hớp với hình dạng này. Mặt dưới được tôi them độ cứng và khả năng chịu lực tốt.

- Độ dày: Các nghiên cứu cần thiết các phôi phải nhỏ gọn, nhưng phải đủ để lấp các khoảng trống của bề mặt khuôn.

- Tính đồng nhất: Các nghiên cứu cho thấy các sợi cần thiết được định hướng để đạt được độ bền thống nhất và độ cứng để đáp ứng yêu cầu thực hiện và các sơi đồng nhất để keo có dòng chảy tốt.

- Kích thước lưới: Cần có sự điều chỉnh phù hợp với các cạnh của khuôn để tránh sự không đồng đều chiều dày của lớp.

- Chu kỳ thời gian: Các nghiên cứu yêu cầu nguồn cung cấp đầy đủ và phù hợp với tỷ lệ dự kiến là một phần sản xuất so với 15 phần/h.

Các nghiên cứu phát triển công nghệ SRIM:

ACC tạo mẫu ban đầu với chất lượng cao bằng sợi thủy tinh. Việc sử dụng mẫu ban đầu là quan trong để đạt được quá trình đúc SRIM nhanh chóng với tỷ lệ phế liệu thấp.

Các nhà nghiên cứu đã đạt được mục tiêu về thời gian để sản xuất hoàn thành một thùng xe tải có cổng sau và vỏ trong 4 phút. Họ đã cân bằng được phản ứng đặc trưng polyurethane (như nhiệt độ, thời gian đóng rắn và đông đặt, thời gian lưu hóa), điều kiện của các quá trình bao gồm tỷ lệ, số lượng vị trí phun và lực ép. Và đặt điểm phôi như: tỷ lệ phần trăm khối lượng chất xơ và tính đồng nhất của phôi.

Phôi cổng sau bao gồm hai lớp vỏ bằng sợi thủy tinh quấn bên ngoài và ở giữa là lỗi xốp. Mật độ thấp bên trong lõi xốp tạo nên cấu trúc hoàn hảo cho quá trình đúc. Các nhà nghiên cứu có thể tạo ra mẫu, cắt, lắp ráp vỏ cổng sau trong thời gian yêu cầu là 4 phút. Họ tối ưu hóa các đặt tính vật chất để đạt được trọng lượng và chi phí tiết kiệm. Họ đã thực hiện nghiên cứu cùng với viện nghiên cứu polyme của trường đại học Detroit’s Mercy để giảm thời gian chế tạo lõi, dựa trên tính chất của nhựa polyurethane. Cuối cùng họ đã sản xuất thành công 50 lõi xốp. Trong tương lai sẽ tập trung vào điều chỉnh hóa học để tạo xốp để giảm thời gian chu trình.

Ba thông số quan trong đã được xác định là: thấm ướt resin, thấm phôi( cho phép chất lỏng polyurethane đi xuyên qua), và lực ép (áp lực). Trong thời gian nghiên cứu họ đã thử nghiệm với các áp lực khác nhau, các nhà nghiên cứu đã chỉ ra rằng qua ít áp lực dẫn đến chất lượng khuôn mẫu không tốt. Họ đã dự kiến sử dụng SRIM với sức ép là 500 tấn, nhưng mô hình mà máy tính cho thấy là áp suất được cung cấp quá thấp. Các nhà nghiên cứu cần thêm kinh phí bổ sung vì họ muốn sử dụng SRIM với một sức ép lớn hơn. May mắn thay, chính quyền bang Ohio đã tiếp tục cung cấp kinh phí đáng kể để tạo điều kiện xây dựng một cơ sở sản xuất composite vào năm 1996 (tài trợ cho ATP trong suốt dự án), và nó được gọi là hệ thống trung tâm công nghệ quốc gia composite. Các thùng xe bán tải đâu tiên của ACC là dự án đầu tiên được thực hiên tại NCC. Năm 1997 NCC đã có được công nghệ SRIM với sức ép 1000 tấn để sử dụng vào dự án ACC. Tuy nhiên vẫn phải có những thiết kế bổ xung để hoàn thiện hơn mẫu thùng xe bán tải. Sau khi kết thúc dự án tài trợ ATP trong năm 1997, ACC tiếp tục làm việc tại NCC. Các nhà nghiên cứu ướt tính rằng học cần mốt sức ép lớn hơn nữa là 2000 tấn để có thể ép nhựa thẳng hơn.

Năm 1997 ACC, các công ty cung cấp và NCC tiếp tục phát triển công nghệ SRIM và đáp ứng được mục tiêu của chương trình. Mẫu thùng xe sử dụng công nghệ SRIM của ACC nhẹ hơn so với cấu trúc tương đương bằng thép trước đây (thùng xe tải nhẹ hơn 36 pound tương đương 33%), đã đáp ứng yêu cầu chế tạo thùng xe tải và có đặt tính bền chắc hơn so với thép. ACC đã chứng minh được tính khả thi của mục tiêu năng suất của nó và chi phí một mô hình so sánh với chi phí sản xuất thùng xe bằng thép duy nhất là 50000 đơn vị/năm.

Trong một chương trình độc quyền tiến hành thử nghiệm thùng xe composite, General Motor đã phát triển vào năm 1998 và 1999 đã đầu tư hơn 60 triệu USD. Các kỷ sư đã thử nghiệm 48 chiếc xe bán tải trong các điều kiện môi trương tồi tệ nhất ở Bắc Mỹ: mỏ photphát và lưu huỳnh, trong các môi trường hóa chất, và lĩnh vực hắc ín. Họ lái xe tải trong hai năm và 1,2 triệu Km trong nhiệt độ dao động từ -400F – 1700F, tất cả các thùng xe composite đều đạt được mức hư hại tối thiểu. Công nghệ SRIM thùng xe tải composite của GM đã giành được giải thưởng của tạp chí Popular Science vào năm 1999 và tạp chí này đã gọi đó là “một bước đột phá trong sử dụng cấu trúc vật liệu tổng hợp”. GM tung ra thị trường với sản phẩm thùng xe tải composite thông dụng với giá 850$ vào năm 2001 được ứng dụng trên chiếc Chevrolet Avalanche (tiêu chuẩn trên tất cả các mẫu với 53000 sản phẩm được bán ra năm 2001, 90000 vào năm 2002 và 93000 vào năm 2003). GM tiếp tục ứng dụng trên chiếc Cadillac Escalade (với 546 sản phẩm được bán 2001,13000 năm 2002 và 11000 năm 2003)[2]

Ford cũng tập trung vào công nghệ sản xuất phôi. Công ty đã phát triển và đưa sản phẩm vào thị trường, nhưng vẫn chưa thương mại hóa sản phẩm tại thị trường Mỹ.

Daimler Chrysler đã thương mại hóa vào năm 2005 với các sản phẩm sàn xe tải nhỏ và nó được sản xuất bởi công nghệ SRIM.

Mặc dù các nhà sản xuất không tính đến việc tiết kiệm nhiên liệu khi sản xuất thùng xe composite nhưng với việc giảm khối lượng đáng kể so với thép là 15- 33% thì cũng đồng nghĩa với việc tiết kiệm nhiên liệu là 4-20%.[2]

2.2 Công nghệ đóng thùng xe tải ở Việt Nam.

Với lợi thế rất lớn về vốn, về công nghệ sản xuất, phương Tây đã đi đầu trong việc ứng dụng vật liệu composite vào công nghiệp ô tô. Ở Việt Nam, vật liệu composite đã được biết đến khá lâu nhưng việc ứng dụng vật liệu mới này trong việc đóng thùng xe tải thì còn hạn chế.

Một số công ty chuyên về xe tải, cũng đã bắt đầu du nhập công nghệ sản xuất composite với những phương pháp sản xuất đơn giản ít tốn kém để sản xuất những thùng xe composite đầu tiên, đi đầu trong công việc này phải kể đến là Auto Quyền, Auto Hoàng Long…Các công ty không ngừng đầu tư nhà xưởng, công nghệ, trang thiết bị máy móc hiện đại, hoàn thiện hơn về mẫu mã thiết kế, cùng với độ bền của sản phẩm nhằm phục vụ sản xuất ngày càng tốt hơn. Đào tạo nâng cao kỹ năng quản lý cho cán bộ sản xuất và công nhân có tay nghề cao, luôn sẳn sàng đáp ứng kịp thời mọi nhu cầu của quý khách .

Cùng với các công ty lớn kể trên, là sự phát triển của một số garage nhỏ lẻ, với công nghệ học hỏi được từ các công ty lớn như Bách Nghệ garage…cũng đã đáp ứng được phần nào trong thị trường sản xuất thùng xe tải composite. Tuy nhiên, do sự yếu kém về tài chính và công nghệ sản xuất, họ chỉ có thể đáp ứng ra thị trường những loại thùng xe dành cho xe tải hạn nhẹ và trung bình.

CHƯƠNG 3

QUY TRÌNH CÔNG NGHỆ SẢN XUẤT THÙNG XE COMPOSITE.

3.1 QUY TRÌNH SẢN XUẤT VẬT LIỆU COMPOSITE

3.1.1 Nguyên liệu sản xuất vật liệu composite

a. Gelcoat

- Yêu cầu kỹ thuật Gelcoat trắng: LB 9777 (trắng):

- Tính đàn hồi tốt, dễ ổn định, dễ pha màu.

- Không cong lõm, không chảy nhờ đặc tính thixotropic. Nếu sử dụng đúng kỹ thuật gelcoat không tao ra bọt khí.

- Thời gia đông và đóng rắn phải chuẩn xác đảm bảo cho quy trình theo đúng tiến độ.

- Chịu nước tốt, tránh hiện tượng dộp bề mặt.

- Khả năng phủ kính và đắp tốt, phải có tính ứng dụng tốt mỗi khi trải và, đắp các khuyết tật trong sửa chữa và bảo trì.

- Đặc tính kỹ thuật Gelcoat trắng: LB 9777(trắng)

- Màu sắc: trắng, không đổi màu trong thời gian sử dụng.

- Độ bám chắt: 9000-10000mPa.s

- Thời gian lưu hóa ở 250C: 7-13 phút

- Chỉ số Thixothrope: 5÷7

- Tạo lớp bóng, mịn, thẩm mĩ cho bề mặt.

- Đảm bảo bám dính tốt đối với nhựa nền, sợi mat, sợi roving.

- Hệ xúc tác: Trigonox V388

- Tỷ trọng: 1,1÷1,36

- Tuổi thọ: 3 tháng ở 230C (730F)

- Năng suất phủ bề mặt với chiều dày 18±2mils: 1 lít/1,5m2

- Tính phủ kín ở chiều dày 18±2 mils: luôn kín hoàn toàn bề mặt.

- Chỉ số axit: 12÷24mgKOH/g

- Điểm bắt cháy: 31,80C

- Chỉ số chống cháy ở 250C: 6,3÷7,3

- Độ nhớt ở 250C(RVF/sp5/4rpm): 38000÷46000 cps

.............................................

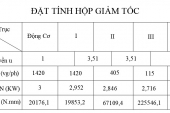

4.2.4 Tính toán động lực học

|

THÔNG SỐ TÍNH TOÁN ĐỘNG LỰC HỌC KÉO Ô TÔ |

|||

|

Thông số |

Ký hiệu |

Đơn vị |

Giá trị |

|

Trọng lượng toàn bộ ô tô |

G |

kG |

15000 |

|

Phân bố lên cầu chủ động |

Gz2 |

kG |

9950 |

|

Trọng lượng bản thân |

G0 |

kG |

6720 |

|

Hệ số biến dạng lốp |

|

|

0,95 |

|

Bán kính bánh xe |

rbx |

m |

0,483 |

|

Vệt bánh trước |

B01 |

m |

1,990 |

|

Chiều cao xe |

H |

m |

3,88 |

|

Hệ số cản không khí |

k |

Ns2/m4 |

0,5 |

|

Hiệu suất truyền lực |

|

|

0,85 |

|

Hệ số cản lăn |

f |

|

0,02 |

|

ĐỘNG CƠ |

|||

|

Công suất lớn nhất |

Nemax |

kW |

143 |

|

Số vòng quay cực đại |

nv |

v/ph |

2850 |

|

Moment xoắn cực đại |

Me |

N.m |

490 |

|

Số vòng quay |

nm |

v/ph |

1700 |

|

Tỷ số truyền hộp số |

|||

|

Số 1 |

ih1 |

|

8,761 |

|

Số 2 |

ih2 |

|

5,533 |

|

Số 3 |

ih3 |

|

3,568 |

|

Số 4 |

ih4 |

|

2,389 |

|

Số 5 |

ih5 |

|

1,533 |

|

Số 6 |

ih6 |

|

1,000 |

|

Tỷ số truyền cầu chủ động |

i0 |

|

5,571 |

|

Thời gian trễ khi chuyển số |

t |

s |

1 |

- Xây dựng đồ thị đặt tính ngoài động cơ

+ Công suất động cơ:

Công thức SR.Lay Decman:

+ Moment xoắn Me trên trục khuỷa động cơ: (N.m)

+ Vận tốc V di chuyển của ô tô: (m/s)

b. Xác định đồ thị lực kéo ô tô

- Lực kép tiếp tuyến Pk trên bánh xe chủ động: (N)

- Lực cản không khí Pw khi ô tô di chuyển:

Pw=K.F.V2 = 0,25 x 7,7 x V2 = 1,925.V2 (N)

Trong đó:

K = 0,5 (Ns2/m4): Hệ số cản không khí

F(m2): Diện tích cản chính diện của ô tô F = 7,7m2

V(m/s): Vận tốc tương đỗi giữa ô tô và không khí

- Lực cản lăn Pf: Pf = f.G = 0,02 x 15.000 = 300 (kG) = 3000(N)

Trong đó:

f = 0,02 : Hệ số cản lăn

G = 15.000 kG : Tổng trọng lượng xe

- Lực cản tổng hợp PC: PC = Pf + Pw = 3000 + 1,925.V2

c. Xác định nhân tố động lực học D của ô tô:

Độ dốc tối đa ô tô vượt được: imax =Dmax - f

d. Gia tốc J di chuyển của ô tô: (m/s2)

Trong đó:

G = 9,81(m/s2): Gia tốc trọng trường

δi: Hệ số kể đến ảnh hưởng của các khối lượng quay

δi=1+0,05.(1+ihi2)

ihi: Tỷ số truyền ở các tay số

Bảng kết quả giá trị tính toán

|

HỆ SỐ CHỦNG LOẠI ĐỘNG CƠ |

||||

|

kM |

kW |

a |

b |

c |

|

1,022 |

1,676 |

0,974 |

0,162 |

0,136 |

|

n(v/ph) |

Me(N.m) |

Ne(kW) |

|

n(v/ph) |

Me(N.m) |

Ne(kW) |

|---|---|---|---|---|---|---|

|

800 |

483,5 |

40,5 |

2000 |

489,3 |

102,4 |

|

|

900 |

484,9 |

45,7 |

2100 |

488,7 |

107,4 |

|

|

1000 |

486,1 |

50,9 |

|

2200 |

488,0 |

112,4 |

|

1100 |

487,1 |

56,1 |

2300 |

487,1 |

117,3 |

|

|

1200 |

488,0 |

61,3 |

2400 |

486,1 |

122,1 |

|

|

1300 |

488,7 |

66,5 |

2500 |

484,9 |

126,9 |

|

|

1400 |

489,3 |

71,7 |

2600 |

483,5 |

131,6 |

|

|

1500 |

489,7 |

76,9 |

2700 |

482,0 |

136,2 |

|

|

1600 |

489,9 |

82,0 |

2800 |

480,3 |

140,8 |

|

|

1700 |

490,0 |

87,2 |

2850 |

479,4 |

143,0 |

|

|

1800 |

489,9 |

92,3 |

|

|

|

|

|

1900 |

489,7 |

97,4 |

|

|

|

Vân tốc duy chuyển lớn nhất Vmax = 22,8m/s = 82,1km/h

Đồ thị nhân tố động lực học D

Độ dốc lớn nhất khi ô tô vượt được: imax = Dmax - f = 26,6%

Đồ thị gia tốc:

- Kiểm tra khả năng leo dốc theo điều kiện bám

Khả năng leo dốc cực đại của ô tô trên các loại đường tính theo khả năng bám của bánh xe chủ động được tính toán nhu sau:

Trong đó:

Φ = 0,7: Hệ số bám dọc

F = 0,02: Hệ số cản lăn

Zφ = 9950(kG): Tải trọng tác dụng lên cầu chủ động

G = 15000(kG): Trọng lượng toàn bộ ô tô.

|

BẢNG KẾT QUẢ |

|

|

Thông số |

Giá trị |

|

Nhân tố động lực học lớn nhất Dmax |

0,286 |

|

Vận tốc Vmax tính toán (km/h) |

84 |

|

Vận tốc Vmax thực tế theo hệ số cản của đường (km/h) |

82,1 |

|

Khả năng vược dốc lớn nhất imax |

26,6% |

|

Khả năng vượt dốc lớn nhất cho phép theo điều kiện bám |

44,4% |

Kết luận: Từ các kết quả tính toán trên cho thấy ô tô thiết kế có tính năng động lực học cao. Ô tô có thể hoạt động tốt với các tuyến đường ở nước ta.

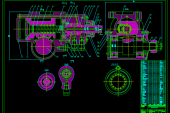

4.2.5 Tính toán sức bền các kết cấu chính

a. Tính toán sức bền dầm ngang sàn thùng xe tải.

Các giả thiết khi tính toán:

- Trọng lượng toàn bộ khung vách tác dụng lên dầm ngang tại điểm đầu dầm ngang.

- Tự trọng mặt sàn thùng và tải trong ô tô đều trên sàn xe.

- Giả thiết các dầm ngang mặt sàn có tiết diện không thay đổi và số lượng dầm ngang chịu lực là 20 dầm.

Khi đó các dầm ngang của sàn thùng chịu tác dụng của tải trong:

- Tải trọng phân bố đều trên chiều dài dầm ngang p(N/m)

Trong đó:

GH = 8100 kG : Trọng lượng hàng hóa vận chuyển

GN = 720 kG :Trọng lượng toàn bộ dầm ngang và tấm composite mặt sàn.

LN = 2,46 m : Chiều dài tính toán mỗi dầm ngang.

n = 20 : Số dầm ngang chịu lực phân bố đều.

Thay vào tính toán được p = 179,3 (kG/m) = 1973 (N/m)

- Tải trọng tập trung tại các đầu mút dầm ngang

Trong đó:

GT0 = 1100 kG : trọng lượng thùng tải không kể mảng sàn, tác dụng lên dầm mút các dầm ngang.

n = 20 : số dầm ngang chịu lực tập trung tại các đầu mút.

Thay vào tính toán ta được : Pd = 27,5 (kG) = 275 N

- Tiết diện chịu lực của dầm

Các dầm ngang được sử dụng từ thép U100x50x5, CT3 có các thông số đặc trưng hình học của mặt cắt ngang:

- Diện tích mặt cắt ngang A, (cm2) : 9,5

- Moment quán tính Jx (cm 4): 143,29

- Moment chống uốn Wx, (cm3) : 28,625

- Ứng suất uốn cho phép của vật liệu [] (Mpa) : 120 = 1280 kG/cm2

- Sơ đồ tính toán

Tọa độ các điểm nút : 1(0,0) ; 2(865,0) ; 3(1595,0) ; 4(2460,0)

- Biểu đồ moment uốn

Moment uốn lớn nhất Mumax = 865,2 (Nm)

- Biểu đồ ứng suất

ứng suất lớn nhất = 30,19 (MPa) < [] =120 (MPa), do đó dầm ngang đủ bền.

b. Tính toán khung xương và vách thùng.

Trong quá trình xe chuyển động, đơn giản cho viêc tính toán kiểm bền cho thùng xe ta chỉ xét lực gió tại vận tốc cao nhất để kiểm tra.

Lực cản gió: PW = K. F. V2 = 0,25 × 7,7 × 22,8 = 1000N

Lực gió được phân bổ trên 2 vách trái phải:

Mỗi vách lực gió phân bố cho 14 cột:

Lực gió sẽ gây ra cho một cột một momen uốn:

Mu=PWT(1 cột) × LC = 35,8 × 2,5 = 89,3 N.m

LC: Chiều dài 1 cột, LC = 2,5 m

Mỗi cột có tiết diện vuông ⎕40×40×1,5

Moment chống uốn của mỗi cột:

Ứng suất uốn tác dụng lên 1 cột:

, vậy đảm bảo đủ điều kiện bền.

c. Tính toán sức bền mối ghép lắp thùng tải với chassi ô tô :

Thùng tải được lắp ghép lên chassi ô tô qua 10 bulong quang M18 và 04 bulong M18 ở bát chống xô. Do đó, để đơn giản cho việc tính toán ta kiểm tra sức bền cho 10 bulong quang. Việc tính toán dựa trên cơ sở lực ép của bulong và hệ số làm việc của các chi tiết.

Điều kiện khống có sự xô lệch giữa thùng và khung ô tô : Pms > Pj

Trong đó :

pe = 1600 (kG) : Lực ép cho phép của bulong có đường kính 16 mm

m0 = 9920 (kG) : trọng lượng thùng tải và hàng hóa

f = 0,25 : hệ số masat giữa gỗ và kim loại

n = 10 : số bulong

Jp = 7 (m/s2) :gia tốc phanh cực đại.

Thay vào tính được:

Pms = 10480 (kG) > Pj = 7078 (kG)

Từ các kết quả tính toán trên thấy các bulong liên kết thùng tải với chassi đảm bảo bền khi ô tô di chuyển

CHƯƠNG 5

KẾT LUẬN – KIẾN NGHỊ

Việc ứng dụng vật liệu compostie lên thùng xe tải, hoàn toàn khả thi, đặt biệt sử dụng cho thùng xe tải đông lạnh. Việc ứng dụng vật liệu composite trên thùng xe đông lạnh sẽ phát huy được phần lớn các đặt tính ưu việt của composite. Việc sử dụng vật liệu composite cho xe tải thông thường đảm bảo khả năng bền và thẩm mỹ hơn hẳn so với vật liệu kim loại truyền thống. Nếu muốn sử dụng vật liệu composite một cách có hiệu quả, có thể phát huy hết các mặt ưu điểm của vật liệu composite, ngay cả trên thùng xe tải thường, thì phải thay đổi công nghệ sản xuất thùng xe tải và công nghệ sản xuất thùng xe bằng composite, có nghĩa là phải thay thế toàn bộ khung và thùng xe tải bằng vật liệu composite.

Vật composite trong xã hội hiện nay đã đóng một vai trò rất lớn trong ngành công nghiệp vật liệu. Chính bởi những tính năng ưu việt của mình, vật liệu composite đã đang và sẽ ứng dụng ngày càng nhiều hơn trong rất nhiều lĩnh vực và điển hình rất tốt là trong lĩnh vực đóng thùng xe tải hiện nay.

Vật liệu composite có vật liệu nền polyester với sợi gia cường sợi thủy tinh cùng với phụ gia thích hợp rất thích hợp trong công nghệ quét tay, phù hợp với trình độ lao động, môi trường làm việc, cùng với khả năng đầu tư kinh phí ở Việt Nam.

Vật liệu composite là một thế giới mới vật liệu mới, sự kết hợp một cách có khoa học giữa các thành phần cấu trúc của vật liệu sẽ tạo ra một loại composite mới cùng với một ứng dụng mới. Điều này chứng tỏ, vật liệu composite sẽ có một tiềm năng rất lớn, và sẽ là một cơ hội rất lớn cho ngành công nghiệp vật liệu cùng với các ngành ứng dụng vật liệu mới.

Công nghiệp ô tô là sự kết tinh của các tinh hoa của các ngành khoa học, từ công nghệ kim loại, công nghệ điện tử cho đến công nghê tự động hóa và công nghệ vật liệu cũng không ngoại trừ. Vật liệu composite là tinh hoa của công nghệ vật liệu, thì composite sẽ là một loại vật liệu chủ chốt trong công nghiệp ô tô là một khẳng định không thể nào phủ nhận.

NHỮNG CỤM TỪ VIẾT TẮT DÙNG TRONG ĐỒ ÁN

1. ACC – the Automotive Composites Consortium – Hiệp hội xe composite

2. LWM – LightWeight Materials Program – Chương trình sử dụng vật liệu nhẹ

3. NCC – National Composite Council – Hội đồng composite Quốc Gia

4. SRIM – Structural Reaction Injection Molding (SRIM) – Công nghệ đúc khuôn trực tiếp

5. FRP – (chỉ loại composite polymer gia cường bằng sợi thủy tinh)

6. Resin – Polyester Resin – (chỉ nhựa Polyester)

7. CAFE – Corporate Average Fuel Economy – Hiệp hội tiết kiệm nhiên liệu.

8. ATP – Advanced Technology Program – Chương trình công nghệ tiên tiến

9. CSM – Chopped Strand Mat – Sợi thủy tinh được cắt nhỏ.

10. Laminat – Lớp gia cường bằng sợi thủy tinh

11. ASTM - American Society for Testing of Materials

TÀI LIỆU THAM KHẢO

[1]. Compozit Sợi Thủy Tinh và Ứng Dụng - Nguyễn Đăng Cường - NXB Khoa học kỹ thuật - Năm 2006.

[2]. Srategic Materials Selection In The Automobile Body, Economic Opportunities for Polymer Composite Design - Erica R.H. Fuchs, Frank R. Field, Richard Roth, Randolph E. Kirchain - Massachusetts Institute of Technology National Research Council (NRC), Effectiveness and Impact of Corporate Average Fuel Economy - 2002.

[3]. Vật liệu Compozit - Trần Ích Thịnh - Nhà xuất bản Giáo dục - 1994.

[4]. Vật liệu Composite Cơ học và công nghệ - Nguyễn Hoa Thịnh, Nguyễn Đình Đức - Nhà xuất bản KHKT Hà Nội, 2002

[5]. Tài liệu từ Intenet

[5.1]. Automotive Composites Consortium (ACC). -

[6]. Quan sát thực tế tại:

[6.1]. Garaga ô tô Phú Cường. Địa chỉ : 721 Quốc lộ 1A, Phường An Lạc, Quận Bình Tân, TPHCM.

[6.2]. Gagara ô tô Bách Nghệ. Địa chỉ : Lê Văn Khương, Quận 12, TPHCM.