ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHI TIẾT THÂN VAN ĐẠI HỌC SPKT

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHI TIẾT THÂN VAN ĐẠI HỌC SPKT

BỘ GIÁO DỤC VÀ ĐÀO TẠO CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Trường Đại Học Sư Phạm Kỹ Thuật TpHCM Độc Lập – Tự Do – Hạnh Phúc

KHOA CƠ KHÍ MÁY – BỘ MÔN CHẾ TẠO MÁY

NHIỆM VỤ ĐỒ ÁN MÔN HỌC CÔNG NGHỆ CHẾ TẠO MÁY

Tên đề tài : thiết kế quy trình công nghệ gia công chi tiết Gối Trục.

I.Hệ số cho trước:

- Sản lượng : 30000chiếc / năm.

- Điều kiện thiết bị: tự chọn.

II.Nội dung thiết kế:

- Nghiên cứu chi tiết gia công : chức năng làm việc, tính công nghệ của kết cấu…

- Xác định dạng sản xuất:

- Chọn phôi và phương pháp tạo phôi, tra lượng dư gia công cho các bề mặt gia công.

- Lập tiến trình công nghệ : thứ tự gia công, gá đặt, so sánh các phương án, chọn phương án hợp lý.

- Thiết kế nguyên công :

- Vẽ sơ đồ gá đặt có ký hiệu định vị, kẹp chặt, dụng cụ cắt ở vị trí cuối cùng, chỉ rõ phương chiều của các chuyển động. Ghi kích thước, độ bóng, dung sai của các nguyên công đang thực hiện.

- Chọn máy, chọn dao (loại dao và vật liệu làm dao).

- Trình bày các bước gia công, tra các chế độ cắt: n, s, t và tính thời gian gia công cơ bản cho từng nguyên công.

- Tính lượng dư gia công cho nguyên công 4: phay mặt đầu đạt kích thước .

- Tính toán chế độ cắt cho nguyên công thiết kế đồ gá: nguyên công 5: khoét lỗ sâu 3mm.

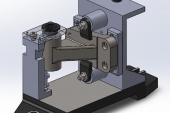

- Thiết kế đồ gá:

- Vẽ sơ đồ nguyên lý cho đồ gá. Chọn kết cấu đồ gá và trình bày nguyên lý làm việc của đồ gá.

- Tính lực kẹp cần thiết, lực kẹp của cơ cấu kẹp.

- Tính sai số gá đặt và so sánh với dung sai của nguyên công đang thực hiện trên đồ gá.

- Tính sức bền cho các chi tiết chịu lực(bulong kẹp).

III.Các bản vẽ:

- Bản vẽ chi tiết : 1 bản ( A3)

- Bản vẽ chi tiết lồng phôi: 1 bản ( A3)

- Tập bản vẽ sơ đồ nguyên công: 4 bản ( A3)

- Bản vẽ thiết kế đồ gá(vẽ bằng bút chì): 1 bản ( A1)

Phần 1: NGHIÊN CỨU CHI TIẾT GIA CÔNG

1.1.Chức năng:

Chi tiết số 1( thân ) có kết cấu gồm:

- Một lỗ đường kính 35mm lắp ổ lăn 6202 đỡ trục 2.

- Phần lỗ có đuờng kính 38mm để lắp với nắp trên 6 có chứa bạc 8 dẫn hướng cho trục 5.

- Phần lỗ ren M42 để lắp nắp đậy 7,rãnh lắp phớt chắn dầu.

- Phần trụ ngoài có đuờng kính 60mm, một đầu có mặt tựa có 3 lỗ khoan Φ8.

Sơ bộ về nguyên lý họat động như sau:

- Puly số 3 thực hiện chuyển động quay quan dẫn động trục 2 được đỡ trên cặp ỗ lăn 6202.

- Trục 2 quay kéo cho cam quay dẫn động trục 5 di chuyển tịnh tiến trong bạc 8 thông qua cơ cấu cam.

- Nắp 6,7 cùng với phớt chắn dầu có tác dụng bảo vệ bạc đạn tránh tiếp xúc với môi trường bên ngoài.

Cả cụm chi tiết này sẽ được bắt chặt vào một chi tiết khác…

1.2.Yêu cầu kỹ thuật:

Xét mối lắp giữa thân và bạc đạn 6202:

- Đây là mối lắp theo hệ thống trục.

- Bạc đạn có cấp chính xác 0, loại nhẹ(trang 88 [1]).

- Vòng trong chịu tải chu kỳ, vòng ngòai chịu tải dao động ( do vòng trong đứng quay, vòng ngòai đứng yên).

Do đó:

- Chọn miền dung sai của lỗ là H7( Bảng 13 trang 264 [1]).

- Dung sai của lỗ là ( Bảng 7 trang242 [1]).

1.2.1.Đối với các mặt đầu:

Yêu cầu: Mặt đầu phải phẳng, thẳng.

- Chọn cấp chính xác kích thước của mặt đầu là 11, có Rz= 40 (bảng 4_3 trang 382 cuốn1 [2]).

- Độ không phẳng 0,06( bảng 2_34 trang 100 cuốn1 [3] ).

1.2.2.Đối với lỗ :

Đây là bề mặt làm việc chính của chi tiết,là vị trí lắp 2 ổ lăn.

Yêu cầu: Lỗ phải định tâm tốt; mối lắp phải tháo lắp được dễ dàng, tâm lỗ vuông góc với tâm lỗ và 2 đường tâm này phải cắt nhau.

- Do đó chọn kiểu lắp có độ hở. Với miền dung sai trục là h6 nên chon mối lắp là H7/h6 (bảng 2-11 trang 78 ST1).

- Kích thước lỗ là ( bảng 7 trang 242 [1]).

- Độ nhám bề mặt Ra=1,25 (bảng 3.8 trang 130 [4]).

1.2.3.Mặt lỗ Ø38:

Yêu cầu: đường tâm lỗ vuông góc với đường tâm lỗ Ø35.

- Chọn cấp chính xác là 8; Ra = 3,2…6,3 bảng 4-6 trang 385 cuốn 1 [2]). tương đương Rz20.

- Dung sai độ không vuông góc của tâm lỗ so với đường tâm lỗ là 0.025 (bảng 2-37 trang 103 cuốn1 [3]).

- Dung sai độ cắt nhau giữa 2 đường tâm lỗ Ø35 và Φ38 là 0.1 (bảng 3.55 trang 359 cuốn1 [2] ).

1.2.4.Ba lỗ 8:

Yêu cầu: vuông góc với mặt bích, khoan 3 lỗ xoay quanh tâm lỗ trụ 35.

Vòng tròn đường tâm 3 lỗ Ø8 là Ø4

1.2.5.Kích thước 50mm:

- Dung sai khoảng cách trục được xác định như sau: Đây là kích thước lắp ghép khá quan trọng nên chọn cấp chính xác là cấp 10; có trị số dung sai là (0,12mm trang 236 [1]). Chủ động chọn kiểu dung sai đối xứng là mm.

1.2.6.Kích thước 120mm:

- Tương tự chọn cấp chính xác kích thước 120 là cấp 14; trị số dung sai là 0,88mm. Chọn kiểu dung sai đối xứng mm.

1.2.7.Rãnh lắp vòng chặn ổ lăn:

Yêu cầu: kích thước chính xác độ bóng tướng đối cao

- Vòng chặn ổ lăn là chi tiết tiêu chuẩn các trị số kích thước được liệt kê trong bảng 3.38 trang 647 cuốn1[2].

- Vậy dung sai bề rộng của rãnh vòng chặn là:; Rz = 20.

1.2.8.Rãnh lắp vòng phớt chắn dầu:

Yêu cầu: rãnh phải có kích thước tiêu chuẩn,nhẵn bóng để bịt kín( kích thước,kết cấu bảng 3.25 trang 205 cuốn3 [2]).

- Kích thước rãnh mm

- Độ bóng Rz = 40

1.2.9.Lỗ ren M42:

- Kích thước này lắp với nắp,nhưng không quan trọng.

1.2.10.Rãnh thoát dao tiện ren:

- Không yêu cầu cao về kích thước nên chọn cấp chính xác là 14; có dung sai là 0,62mm. Chọn dung sai đối xứng Ø48.

1.2.11.Bốn lỗ ren:

- Đây là kích thước dùngcố định nắp trên v

- à thân chi tíêt,cần có độ chình xác về vị trí tương quan các lỗ để đảm bảo cho việc lắp ghép thuận lợi hơn.

- Yêu cầu vị trí các lỗ: vòng tròn tâm Ø48 sai lệch góc giữa các đường tâm lỗ 90o

v Chi tiết không quá phức tạp về kết cấu, thuận lợi cho quá trình tạo phôi bằng phuơng pháp đúc cũng như quá trình gia công cắt gọt, phù hợp cho dạng sản xuất hàng lọat lớn, hàng khối. Do đó không cần phải thay đổi bất cứ kết cấu nào của chi tiết.

Phần 2: XÁC ĐỊNH DẠNG SẢN XUẤT

2.1.Trọng lượng của chi tiết:

Trọng luợng chi tiết đuợc xác định theo công thức: Q1 = V.g (kg ).

Q1: trọng luợng chi tiết(kg).

V: thể tích chi tiết(dm3).

g: trọng luợng riêng của vật liệu chế tạo chi tiết( với gang xám là từ 6,8 đến 7,4kg/dm3 –TKDA trang 14). Chọn g = 7.2kg/dm3.

V= V1+ V2+V3V4

V1(phần trụ dài) = D2/2L = 302120= 0.34 dm3

V2(phần trụ đứng) = D2/2h= 30250 = 0,14 dm3

V3(phần bích) Vkhố lăn trụ 3Vtrụ Ø8 = 0,027

V4(phần bỏ đi) = Vphần lỗ ngang Vlỗ đứng Vphẩn giao của các khối 0,197 dm3

V = 0,31 dm3

Q1 = 0,31.7,2 = 2,2 kg.

2.2.Sản lượng hàng năm:

Sản lượng hàng năm tính theo công thức:

Ở đây N: số chi tiết sản xuất trong một năm.

N1: số sản phẩm( chi tiết máy, máy…) sản xuất trong một năm.

m: số chi tiết trong một sản phẩm.

: số chi tiết đuợc chế tạo thêm để dự trữ(

: phế phẩm chủ yếu trong các phân xuởng đúc và rèn(

Vậy sản lượng hàng năm là:

Căn cứ vào bảng số liệu trên thì dạng sản xuất là sản xuất hàng lọat lớn.

Phần 3: CHỌN PHÔI VÀ PHƯƠNG PHÁP TẠO PHÔI

3.1.Chọn phôi:

Chi tiết làm việc trong điều kiện rung động nhẹ, không có va đập, tải trọng nhẹ và trung bình, dạng sản xuất hàng lọat lớn… chọn vật liệu là gang xám, có chi phí thấp mà vẫn đảm bảo điều kiện làm việc. Mác gang là GX 15-32

Cơ tính và thành phần hóa học:

|

Mác gang |

Độ bền |

Độ cứng HB |

Thành phần hóa học ( % ) |

|||||

|

Kéo |

Uốn |

C |

Si |

Mn |

P |

S |

||

|

Không quá |

||||||||

|

GX 15 – 32 |

15 |

32 |

163 – 229 |

3,6 |

2,2 |

0,6 |

0,3 |

0,15 |

TKD trang 48

3.2.Phương pháp tạo phôi:

3.2.1.Phôi dúc:

Vật liệu là gang xám có tính đúc cao( tính chảy lỏng cao, độ co thấp, có thể đúc những chi tiết phức tạp…) chi phí thấp, điều kiện sản xuất hàng loạt lớn nên phôi đúc là phương án đem lại hiệu quả kinh tế cao nhất trong trường hợp này.

3.2.2.Tra lượng dư cho phôi đúc:

Chi tiết đúc có mức độ phức tạp nhóm II.

- Dạng sản xuất hàng loạt lớn nên chọn đúc trong khuôn kim loại( khuôn gang), mẫu gỗ, đúc dưới áp lực thấp… đạt cấp chính xác là cấp I. (trang 168 cuốn1 [3]), cấp chính xác kích thước IT14 - IT18( bảng 3-13 trang 185 cuốn 1 [3]).

- Độ nhám bề mặt đạt Rz80( bảng 3-13 trang 185 cuốn 1 [3]).

- Góc thoát khuôn của phần trụ và phần bích là 1030’ ( bảng 3-7 trang 177 cuốn 1 [3]).

- Bán kính góc lượn tại các vị trí giao là 3mm ( bảng 6-7 trang 487 và đồ thị 6.6 trang 485 cuốn 1 [2]).

- Dạng sản xuất là hàng loạt lớn nên các lỗ không làm lõi( đúc đặc), làm lõi với phần lỗ còn lại; đặc biệt với lỗ Φ20 cũng được làm lõi coùng với các phần lỗ khác để giảm lượng dư gia công cho bề mặt này(bề mặt không quan trọng)

- Dung sai kích thước vật đúc tra bảng 3.11 trang 182 cuốn 1 [3], được thể hiện trên bảng vẽ lồng phôi.

Lượng dư gia công một số bề mặt:

|

Bề mặt |

Lượng dư |

|

1 |

2,5 |

|

2 |

2 |

Bảng 3-94 trang 252 ST1

Dung sai cho phép:

|

Bề mặt |

Dung sai |

|

1 |

2,2 |

|

2 |

1,6 |

Bảng 3-11 trang 182 ST1

- Bề mặt 1 là nằm ở phần khuôn trên.

- Bề mặt 2 là nằm ở phần khuôn dưới.

Bản vẽ khuôn đúc:

- Chọn mặt phân khuôn như hình vẽ để đảm bảo quá trình tháo rút khuôn sau khi đúc.

- Kim loại lỏng được rót vào phần thành mỏng giúp chi tiết đúc nguội đều tránh được các khuyết tật do hiện tương nguội không đều gây ra.

Phần 4: LẬP QUY TRÌNH CÔNG NGHỆ

A.Chọn phương pháp gia công

A.1.Gia công mặt đầu 1:

Yêu cầu gia công các bề mặt đầu:

Kích thước 120, cấp chính xác 14, độ nhám bề mặt Rz 40.

- Để đạt độ chính xác gia công như trên có thể gia công trên máy tiện – phay – bào (bảng 4-6 trang 385 cuốn 1 [2] hoặc tờ HDTHDA).

- Kết cấu của chi tiết không thích hợp để gia công trên máy tiện(khó khăn trong gá đặt)

- Gia công trên máy bào năng suất thấp do không tăng được vận tốc cắt.

- Do đó sơ bộ chọn máy phay vạn năng 6H82(trang 221 [4]); dao phay điã gắn mảnh hợp kim cứng BK8 đường kính 200mm Z = 18 răng.(theo bảng 4-6 trang 385 cuốn 1 [2] có thể đạt độ chính xác gia công).

A.2.Gia công mặt đầu 2:

Kích thước , cấp chính xác 11; độ nhám bề mặt Rz12,5, độ không phẳng là 0,025mm.

- Tương tự như gia công mặt , gia công mặt đầu bằng máy phay đứng 6H12 dao phay mặt đầu . Theo bảng 4-6 trang 385 cuốn 1 [2] có thể đạt độ chính xác gia công.

A.3.Gia công lỗ :

Yêu cầu gia công lỗ đạt cấp chính xác IT7: kích thước , độ nhám Ra1,25.

- Theo bảng 3-129 trang 272 cuốn 1 [3]: gia công lỗ trên máy khoan, sử dụng bạc dẫn hướng,gia công bằng khoét – doa có thể đạt cấp chính xác 7.

- Do đó chọn biện pháp gia công là gia công trên máy khoan. Sơ bộ chọn máy khoan đứng 2H150.

- Gia công qua 2 bước công nghệ là khoét lỗ 34mm(mũi khoét không tiêu chuẩn); doa lỗ 35mm.( mũi doa tra bảng 4-49 trang 336 cuốn 1 [3]). Vật liệu dao là thép hợp kim BK8.

A.4.Gia công lỗ :

Yêu cầu gia công lỗ đạt cấp chính xác IT9, độ nháp Rz20 độ vuông góc giữa đường tâm lỗ Ø38 với lỗ Ø35 là 0,025 và độ cắt nhau là 0,1.

- Có thể đạt được bằng gia công doa (tờ HDTHDA).

- Do đó sơ bộ chọn máy khoan đứng 2H150(cuốn 3 [3] ).

- Dùng mũi doa có gắn mãnh hợp kim có chuôi côn(mũi doa tra bảng 4-49 trang 336 cuốn 1 [3]). Khoét một lần, dao lại để đạt cấp chính xác cần thiết.

A.5.Gia công bốn lỗ :

Yêu cầu bốn lỗ vị trí tâm lỗ vòng tròn tâm Ø48 góc giữa 2 đường tâm lỗ

- Sơ bộ chọn máy khoan nhiều trục 2C135(bảng 7 trang 175 [5]).

- Dụng cụ cắt là mũi khoan ruột gà và bộ mũi taro ngắn có cổ M4

A.6.Gia công lỗ trụ bậc :

Yêu cầu gia công trụ bậc sâu 25mm đạt cấp chính xác IT14, độ nhám Rz40.

- Bề mặt gia công dạng trụ thích hợp gia công trên máy tiện, với cấp chính xác và đô nhám nêu trên thì chỉ cần qua gia công thô(tờ HDTHDA).

- Sơ bộ chọn máy tiện vạn năng T1604.

- Dụng cụ cắt là dao tiện găn mảnh hợp kin cứng BK8.

A.7.Gia công rãnh lắp phớt:

Yêu cầu gia công rãnh đạt cấp chính xác IT14, độ nhám Rz40.

- Chọn phương pháp gia công là tiện.

- Sơ bộ chọ máy tiện T1604.

- Chọn dao tiện rãnh là dao thép hợp kim BK8.

A.8.Gia công rãnh lắp vòng chặn:

Yêu cầu gia công rãnh đạt cấp chính xác IT11, độ nhám Rz20.

- Chọn phương pháp gia công là tiện.

- Sơ bộ chọ máy tiện T1604.

- Chọn dao tiện rãnh là dao thép hợp kim BK8.

A.9.Gia công lỗ ren M42:

Yêu cầu gia công lỗ ren M42_5H/6H.

- Chọn phương pháp gia công là tiện.

- Sơ bộ chọ máy tiện T1604.

- Chọn dao tiện ren là dao thép hợp kim BK8.

B.Các phương án gia công

Gia công chi tiết gồm có 13 nguyên công cơ bản sau

B.1Phương án 1:

- Nguyên công 1: Phay mặt đầu 1.

- Máy phay đứng 6H81(thông số máy tra bảng 9.38 trang 72 cuốn 3 [3]).

- Dao phay mặt đầu răng chắp mảnh hợp kim cứng( D100,d32,10 răng).

- Dụng cụ đo panme cấp chính xác 7 khoảng cách đo 100-150.

Bước 1: phay thô:độ nhám cấp 4 (Rz 40)

Bước 2: phay bán tinh: độ nhám cấp 5 (Rz 12.5)

- Nguyên công 2: Phay thành bên(dùng làm chuẩn tinh phụ)

- Máy phay đứng 6H81.

- Dao phay ngón chuôi côn ( D50,L200,l 63,6 răng).

- Nguyên công 3: Phay mặt đầu 2

- Máy phay đứng 6H8.

- Dao phay mặt đầu răng chắp mảnh hợp kim cứng( D100,d32,10 răng).

- Dụng cụ đo Calip đo trục và kích thước thẳng .

Bước 1: phay thô: độ nhám cấp 4(Rz 40)

Bước 2: phay bán tinh: độ nhám cấp 6(Rz 12.5)

- Nguyên công4: gia công lỗØ38

- Máy 2H150(thông số máy tra bảng 9.21,trang 45, cuốn 3 [3])

- Dụng cụ đo Calip đo lỗ( giới hạn 1÷50).

Bước 1: khoét thô Ø36, độ nhám cấp 4(Rz 40)

Mũi khoét lắp mảnh hợp kim cứng chuôi côn L 350; l 200; d 32; D 6

Bước 2: doa Ø38, độ nhám cấp 5(Rz 20)

Mũi doa gắn mảnh hợp kim cứng chuôi côn L 300; l45; d 32; D 38

Bước 3: vát mép lỗ Ø40

Mũi doa máy gắn mảnh hợp kim cứng chuôi côn L 300; l45; d 32; D 40

- Nguyên công 5: tiện lỗ Ø21

- Máy tiện T616( thông số máy bảng 9-3 trang16 cuốn 3 [3])

- Dụng cụ đo: Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

Bước 1: tiện thô Ø20.6 độ nhám cấp 4(Rz 40)

Dao tiện lỗ có gắn mảnh hợp kim cứng góc nghiêng chính 60o(thông số dao bảng 4.13 trang 301 cuốn 1[3])

Bước 2: tiện bán tinh Ø21độ nhám cấp 5(Rz 20)

Dao tiện lỗ có gắn mảnh hợp kim cứng góc nghiêng chính 60o(thông số dao bảng 4.13 trang 301 cuốn 1 [3])

- Nguyên công 6: tiện rãnh lắp phớt

- Máy tiện T616

- Dụng cụ đo: Calip đo lỗ giới hạn đo 1÷50

- Dao tiện lỗ có gắn mảnh hợp kim cứng góc nghiêng chính 95o(thông số dao bảng 4.14 tr 302 cuốn 1 [3])

Tiện rãnh Ø31 độ nhám cấp 4(Rz 40)

- Nguyên công 7: Tiện lỗ Ø35

- Máy tiện T616

- Dụng cụ đo:

Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

Bước 1: tiện thô Ø34.6 độ nhám cấp 4(Rz 40)

Dao tiện lỗ có gắn mảnh hợp kim cứng góc nghiêng chính 60o(thông số dao bảng 4.13 tr 301 cuốn 1 [3])

Bước 3: tiện tinh lỗ Ø35 độ nhám cấp 6(Ra 1,25)

Dao tiện lỗ có gắn mảnh hợp kim cứng góc nghiêng chính 95o(thông số dao bảng 4.14 trang 302 cuốn 1 [3])

- Nguyên công8: Tiện lỗ Ø40

- Máy tiện T616

- Dụng cụ đo:

Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

- Dao tiện lỗ có gắn mảnh hợp kim cứng góc nghiêng chính 60o(thông số dao bảng

4.13 tr 301 cuốn 1 [3])

- Nguyên công 9: Tiện rãnh lắp vòng chặn

- Máy tiện T616

- Dụng cụ đo: Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

- Dao tiện rãnh gắn mảnh thép gió bán kính mũi dao 0.1(thông số dao bảng 4-8 trg 298 cuốn 1 [3])

- Nguyên công 10: Tiện rãnh thoát dao

- Máy tiện T616

- Dụng cụ đo: Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

- Dao tiện rãnh gắn mảnh thép gió bán kính mũi dao 0.1(thông số dao bảng 4-8

trang 298 cuốn 1 [3] ).

- Nguyên công 7: Tiện ren M42

- Máy tiện T616

- Dụng cụ đo:Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

Đầu thử ren (M42)

Bước 1: tiện ren M42

Dao tiện ren có gắn mảnh hợp kim cứng(thông số dao bảng 4.12 tr 301 cuốn 1 [3])

Bước 2: tiện tinh ren M42

Dao tiện ren có gắn mảnh hợp kim cứng(thông số dao bảng 4.12 tr 301 cuốn 1 [3])

- Nguyên công 12: Gia công lỗ M4

- Máy 2C135(thông số máy tra bảng 9.21,trang 45, cuốn 3 [3])

- Dụng cụ đo: Đẩu thử ren M4

Bước 1: khoan lỗ Ø3 độ nhám cấp 3÷4(Rz 80÷10)

Mũi khoan ruột gà đuôi trụ (Ø3 L100; l 66)

Bước 2: taro M4

Mũi taro ngắn có cổ L 58; l 16; l1 2,4; d1 5)

- Nguyên công 13: khoan lỗ Ø8

- Máy 2H150(thông số máy tra bảng 9.21,trang 45, cuốn 3 [3])

- Dao Mũi khoan ruột gà đuôi trụ (Ø8 L79; l 37)

- Dụng cụ đo Calip đo trong ( giới hạn đo 1÷50)

B.2Phương án 2:

- Nguyên công 1: Gia công song song 2 mặt đầu kích thước 120

- Máy phay vạn năng 6H82

- Dao phay đĩa ba mặt răng gắn mảnh thép gió (D 200, B 16, d 50,20 răng)

- Dụng cụ đo Calip đo kích thước thẳng.

- Nguyên công 2: Gia công lỗ Ø35

- Máy khoan 2H150(thông số máy tra bảng 9.25,trang 50, cuốn 3 [3])

- Dụng cụ đo Calip đo lỗ giới hạn đo 1-50

Bước1: khoét thô Ø34, độ nhám cấp 4(Rz 40)

Mũi khoét lắp mảnh hợp kim cứng chuôi côn L 350; l 200; d 32; D 34

Bước 2: doa thô Ø34.92, độ nhám cấp 5÷7(Rz 20÷6,3)

Mũi doa máy gắn mảnh hợp kim cứng chuôi côn L 300; l45; d 32; D 34.92

Bước 3: doa tinh Ø35, độ nhám cấp 8÷9(Ra 0,63÷0,32)

Mũi doa máy gắn mảnh hợp kim cứng chuôi côn L 300; l45; d 32; D 35

- Nguyên công 3: gia công chuẩn tinh phụ

- Máy phay đứng 6H81(thông số máy tra bảng 9.38 trg 72 cuốn 3 [3]).

- Dao phay ngón chuôi côn ( D50,L200,l 63,6 răng).

- Nguyên công 4: Gia công mặt đầu 2

- Máy phay đứng 6H81(thông số máy tra bảng 9.38 trg 72 cuốn 3 [3]).

- Dao phay mặt đầu răng chắp mảnh hợp kim cứng( D100,d32,10 răng).

- Dụng cụ đo Calip kiểm tra từ lỗ tới mặt phẳng

Bước 1: phay thô độ nhám cấp 4(Rz 40)

Bước 2: phay bán tinh độ nhám cấp 6(Rz 12.5)

- Nguyên công 5: Gia công lỗ Ø38

- Máy K125(thông số máy tra bảng 9.25,trang 50, cuốn 3 [3])

- Dụng cụ đo Calip đo lỗ giới hạn đo 1-50

Bước 1: khoét thô Ø36, độ nhám cấp 4(Rz 40)

Mũi khoét lắp mảnh hợp kim cứng chuôi côn L 350; l 200; d 32; D 36

Bước 2: doa Ø38, độ nhám cấp 5(Rz 20)

Mũi doa máy gắn mảnh hợp kim cứng chuôi côn L 300; l45; d 32; D 38

- Nguyên công 6: Gia công lỗ M4

- Máy K125(thông số máy tra bảng 9.25,trang 50, cuốn 3 [3])

- Dụng cụ đo: đầu thử ren M4

Bước 1: khoan Ø3 độ nhám cấp 3÷4(Rz 80÷10)

Mũi khoan ruột gà thép gió L70; l 20 ; D 3.4

Bước 2: Taro M4

Mũi taro M4,P 0.7, L52, l 12

- Nguyên công 7: Gia công lỗ Ø40

- Máy 2H150(thông số máy tra bảng 9.25,trang 50, cuốn 3 [3])

- Mũi khoét lắp mảnh hợp kim cứng chuôi côn L 350; l 200; d 32; D 40

- Dụng cụ đo Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

- Nguyên công 8: Gia công lỗ Ø21

- Máy 2H150(thông số máy tra bảng 9.25,trang 50, cuốn 3 [3])

- Dụng cụ đo Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

Bước 1: khoét Ø20.75 độ nhám cấp 4(Rz 40)

Mũi khoét lắp mảnh hợp kim cứng chuôi côn L 350; l 200; d 32; D 20.75

Bước 2: doa Ø21 độ nhám cấp 5(Rz 20)

Mũi khoét lắp mảnh hợp kim cứng chuôi côn L 350; l 200; d 32; D 20.75

- Nguyên công 9: Tiện rãnh lắp phớt

- Máy tiện T616(thông số máy bảng 9-3 trg 16 cuốn 3 [3])

- Dao tiện rãnh gắn mảnh thép gió(thông số dao bảng 4-8 trg 298 sổ tay công nghệ chế tạo máy 1)

- Dụng cụ đo Calip đo lỗ giới hạn đo 1÷50

Calip đo sâu giới hạn 2 phía giới hạn đo 1÷100

- Nguyên công 10: Tiện rãnh lắp vòng chặn

- Máy tiện T616

- Dụng cụ đo panme đo trong ( giới hạn đo 5÷30)

Bước 1: tiện thô rãnh Ø36.5 độ nhám cấp 4(Rz 40)

Dao tiện rãnh gắn mảnh thép gió(thông số dao bảng 4-8 trg 298 sổ tay công nghệ chế tạo máy 1)

Bước 2: tiện bán tinh Ø37 độ nhám cấp 5(Rz 20)

Dao tiện rãnh gắn mảnh thép gió bán kính mũi dao 0.1

- Nguyên công 11: Tiện rãnh thoát dao

- Máy tiện T616

- Dao tiện rãnh gắn mảnh thép gió(thông số dao bảng 4-8 trg 298 sổ tay công nghệ chế tạo máy 1)

- Dụng cụ đo panme đo trong ( giới hạn đo 5÷30)

- Nguyên công 12: Tiện ren

- Máy tiện T616

- Dụng cụ đo panme đo trong ( giới hạn đo 5÷30)

Đầu thử ren M42.

Bước 1: tiện thô ren M42

Dao tiện ren gắn mảnh hợp kim cứng(thông số dao bảng 4-12 trg 301 cuốn 1 [3])

Bước 2: tiện tinh ren M42

Dao tiện ren gắn mảnh hợp kim cứng(thông số dao bảng 4-12 trg 301 cuốn 1 [3])

- Nguyên công 13: Gia công lỗ Ø8

- Máy 2H150

- Dao: Mũi khoan ruột gà đuôi trụ (Ø8 L79; l 37)

- Dụng cụ đo Calip đo trong ( giới hạn đo 1÷50)

C.So sánh các phương án:

Trong 2 phương án trên mỗi phương án đều có 13 nguyên công nhưng mỗi phương án lại có đặc điểm riêng;có ưu, nhược điểm khác nhau.

Phương án 1:

- Sử dụng mặt đầu 2 và lỗ Ø38 làm chuẩn tinh thống nhất tạo điều kiện giảm sai số gia công nhưng 2 bề mặt này không phải là chuẩn tinh chính.

- Phần lớn số nguyên công trong phương án 1 đều dùng phương pháp tiện nên có thể làm giảm thời gian phụ trong quá trình sản xuất.

Phương án 2:

- Sử dụng bể mặt chuẩn tinh chính làm chuẩn tinh thống nhất làm tăng được độ chính xác gia công.

- Phần lớn các nguyên công là dùng phương pháp khoét,doa những bề mặt lỗ có sẵn nên tăng độ chính xác gia công và thuận tiện trong quá trình thiết kế đồ gá.

- Tuy không tập trung gia công nhiều nguyên công trên 1 máy nhưng phương án này lại có thời gian gia công từng nguyên công ngắn hơn nên tổng thời gian gia công chi tiết sẽ ngắn hơn.

Từ những điểm trên cho thấy phương án 2 có nhiều lợi điểm hơn phương án 1 nên chọn phương án 2 để lập trình tự gia công chi tiết.

Phần 5: THIẾT KẾ NGUYÊN CÔNG

5.1.Nguyên công 1:

Phay mặt 2 đầu:

5.1.1.Chọn máy:

Sơ bộ chọn Máy phay vạn năng 6H82(bảng 9-38 trang 72 cuốn 3 [3])

|

Đặc tính kỹ thuật |

Thông số |

|

Kích thước bàn máy |

320x1250 (mm) |

|

Số cấp tốc độ |

18 |

|

Phạm vi số vòng quay trục chính (v/p) |

30÷1500 |

|

Công suất động cơ( kw ) |

7 |

|

Số cấp tiến dao |

18 |

|

Bước tiến của bàn |

23,5÷1180 |

5.1.2.Chon Dao:

- Dao phay đĩa ba mặt răng gắn mảnh thép gió có đường kính ;B=16; Z= 20 ( bảng 4-84 trang 369 cuốn 1 [3]).

5.1.3.Chế độ cắt:

- Lượng dư là 2,5mm.

- D = 200mm.

- Z = 20 răng.

- Sz = 0,2mm/răng( bảng 5-170 trang 153 cuốn 2 [3]).

- S = Sz.Z = 0,2.16 = 4 mm/vòng.

- V = 26,5m/phút( bảng 5-172 trang 155 cuốn 2 [3]).

- . Chọn theo vòng quay của máy là 48vòng/phút

cấp tốc độ của máy được tính theo công thức V= Vmin với q là cấp tốc độ của máy (Thiết kế máy cắt)

- Lượng chạy dao phút là S0 = SZ . Z . n = 0,2 .20 .48 = 192 (mm / phút). Chọn theo thông số máy là 190mm/phút ( tương tự như công thức tính cấp tộc độ của máy)

- Vận tốc cắt thực tế là

- Nc = 1,2kw( bảng 5-130 trang 118 cuốn 2 [3]).

- Nc < N = 7kw. Do đó chọn máy 6H82 là phù hợp.

5.1.4.Thời gian nguyên công:

- Thời gian thực hiện nguyên công là:

- TTC = T0 + TP + TPV + TTN

Với

- TTC : thời gian từng chiếc ( thời gian nguyên công )

- T0 : thời gian cơ bản biến đổi tực tiếp hình dáng kích thước chi tiết.

- TP: thời gian phụ: tính gần đúng TP = 10%T0

- TPV: thời gian phục vụ gồm thời gian phục vụ kỹ thuật ( Tpvkt = 8%T0 ) và thời gian phục vụ tổ chức ( Tpvtc = 3%T0 ).

- TTN : thời gian nghỉ ngơi tự nhiên của công nhân ( TTN = 5%T0 ). Trang 58 [5].

- Thời gian cơ bản được xác định theo công thức:

Với

- L: chiều dài bề mặt gia công ( mm ).

- L1: chiều dài dao ăn( mm ).

- L2 : chiều dài thoát dao ( mm ).

- S: lượng chạy dao vòng ( mm/vòng ).

- n: số vòng quay hoặc hành trình kép trong một phút.

- Do phay một lần hết lượng dư 2,5mm nên i = 1.

Vậy:

Vậy thời gian phay thô là:

- Tổng thời gian nguyên công là TTC = 0,5phút.

5.2.Nguyên công 2

Gia công lỗ Ø35

5.2.1.Chọn máy:

Sơ bộ chọn máy 2H150.

Thông số máy:

|

Đặc tính kỹ thuật |

Thông số |

|

Kích thước bàn máy |

500x560 (mm) |

|

Số cấp tốc độ |

12 |

|

Phạm vi số vòng quay trục chính (v/p) |

22,4÷1000 |

|

Công suất động cơ( kw ) |

7,5 |

|

Số cấp tiến dao |

12 |

|

Bước tiến của bàn |

0,05÷2,24 |

5.2.2.Chọn Dao:

- Dao khoét lắp mảnh hợp kim cứng BK8 chuôi côn L 350; l 200; d 32; D 34.( bảng 4-47 trang 332 cuốn 1 [3]).

- Mũi doa máy gắn mảnh hợp kim cứng BK8 chuôi côn L 300; l45; d 32; D 34.92(bảng 4-49 trang 336 cuốn 1 [3]).

- Mũi doa máy gắn mảnh hợp kim cứng BK3 (doa tinh) chuôi côn L 300; l45; d 32; D 35(bảng 4-49 trang 336 cuốn 1 [3]).

5.2.3.Chế độ cắt:

5.2.3.1.Khoét:

- Chiều sâu cắt: t 0,75 mm

- Tốc độ cắt: V = 97m/phút( bảng 5-109 trang 101 cuốn 2 [3] ).

- lượng chạy dao S=1,2mm/vg (bảng 5-107 trang 98 cuốn 2 [3]).

- Chọn theo thông số máy S = 1mm/vg.

- Công suất cắt N = 3kw( bảng 5-111 trang 103 cuốn 2 [3] ). Vậy chọn máy 2H150 là phù hợp.

- Số vòng quay trục chính theo tính toán:

- Chọn theo thông số máy là n = 800vòng/phút.

- Tốc độ cắt thực tế: .

5.2.3.2.Doa thô:

- Chiều sâu cắt: t = 0,46 mm

- Tốc độ cắt: V = 80m/phút( bảng 5-116 trang 107 cuốn 2 [3]).

- lượng chạy dao S=1,3mm/vg (bảng 5-116 trang 107 cuốn 2 [3]).

- Chọn theo thông số máy S = 1mm/vg.

- Số vòng quay trục chính theo tính toán:

- Chọn theo thông số máy là n = 800vòng/phút.

Tốc độ cắt thực tế: .

5.2.3.2.Doa tinh:

- Chiều sâu cắt: t = 0,04 mm

- Tốc độ cắt: V = 60m/phút( bảng 5-116 trang 107 cuốn 2 [3] ).

- lượng chạy dao S=1 mm/vg (bảng 5-116 trang 107 cuốn 2 [3]).

- Chọn theo thông số máy S = 1mm/vg.

- Số vòng quay trục chính theo tính toán:

- Chọn theo thông số máy là n = 540vòng/phút.

Tốc độ cắt thực tế:

5.2.4.Thời gian nguyên công:

5.2.4.1.Thời gian khoét:

- Thời gian thực hiện:

- L1 = = .

- L2 = ( lấy L2 = 3mm.

- vậy .

- Thời gian khoét là:

5.2.4.1.Thời gian Doa thô:

- Thời gian thực hiện:

- L1 = = .

- L2 = ( lấy L2 = 3mm.

- vậy .

- Thời gian doa là:

5.2.4.1.Thời gian Doa tinh:

- Thời gian thực hiện:

- L1 = = .

- L2 = ( lấy L2 = 3mm.

- vậy .

- Thời gian doa là:

T ổng thời gian nguyên công : T=Tkhoét+ Tdoa thô+ Tdoa tinh= 0,15+0,15+0,23=0,53 (phút)

5.3.Nguyên công 3:

Gia công chuẩn tinh phụ (mặt hông chi tiết)

5.3.1.Chọn máy:

Sơ bộ chọn máy phay đứng 6H81

|

Đặc tính kỹ thuật |

Thông số |

|

Kích thước bàn máy |

250x1000 (mm) |

|

Số cấp tốc độ |

16 |

|

Phạm vi số vòng quay trục chính (v/p) |

65÷1800 |

|

Công suất động cơ( kw ) |

4,5 |

|

Số cấp tiến dao |

16 |

|

Bước tiến của bàn |

35÷980 |

5.3.2. Chọn dao

Dao phay ngón thép gió chuôi côn D50,L200,l 75,6 răng.(bảng 4-66 trang 357 cuốn 1 [3] )

5.3.3.Chế độ cắt

- Lượng dư là 0,2mm.

- D = 50mm.

- Z = 6 răng.

- Sz = 0,3mm/răng( bảng 5-146 trang 131 cuốn 2 [3] ).

- S = Sz.Z = 0,3. 6 = 1,8 mm/vòng.

- t = 0,2 mm.

- V = 57 m/phút( bảng 5-148 trang 133 cuốn 2 [3] ).

- . Chọn theo vòng quay của máy là 390 vòng/phút.

- Lượng chạy dao phút là S0 = SZ . Z . n = 0,3 .6 .390 = 702 (mm / phút). Chọn theo thông số máy là 640mm/phút.

- Vận tốc cắt thực tế là

- Nc = 1,1kw( bảng 5-152 trang 137 cuốn 2 [3] ).

- Nc < N = 7kw. Do đó chọn máy 6H81 là phù hợp.

5.3.4.Thời gian thực hiện

- Thời gian thực hiện:

- L1 = = .

- L2 = ( lấy L2 = 3mm.

- vậy .

- Thời gian phay là:

5.4.Nguyên công 4:

Phay mặt đầu 2 kích thước 50

5.4.1.Chọn máy:

Máy phay đứng 6H81,thông số máy( xem nguyên công 3)

5.4.2.Chọn dao

- Dao phay mặt đầu răng chắp mãnh hợp kim BK8, D100, d32, Z=10 răng .

5.4.3.Chế độ cắt

5.4.3.1.Phay thô

- Lượng dư là 1,5mm.

- D = 100.

- Z = 10 răng.

- Sz = 0,2mm/răng( bảng 5-125 trang 113 cuốn 2 [3] ).

- S = Sz.Z = 0,2.10 = 2mm/vòng.

- t = 1,5mm.

- V = 180 m/phút( bảng 5-127 trang 115 cuốn 2 [3] ).

- . Chọn theo vòng quay của máy là 480vòng/phút.

- Lượng chạy dao phút là S0 = SZ . Z . n = 0,2 .10 .480 = 960 (mm / phút). Chọn theo thông số máy là 800 mm/phút.

- Vận tốc cắt thực tế là

- Nc = 2,3kw( bảng 5-130 trang 118 cuốn 2 [3] ).

Nc < N = 7kw. Do đó chọn máy 6H81 là phù hợp

5.4.3.2.Phay tinh

- Lượng dư là 1mm.

- D = 100.

- Z = 10 răng.

- Sz = 0,14mm/răng( bảng 5-125 trang 113 cuốn 2 [3] ).

- S = Sz.Z = 0,14.10 = 1,4mm/vòng.

- t = 1mm.

- V = 181 m/phút( bảng 5-127 trang 115 cuốn 2 [3] ).

- . Chọn theo vòng quay của máy là 480vòng/phút.

- Lượng chạy dao phút là S0 = SZ . Z . n = 0,14.10 .480 = 672 (mm / phút). Chọn theo thông số máy là 640mm/phút.

- Vận tốc cắt thực tế là

- Nc = 2,3kw( bảng 5-130 trang 118 cuốn 2 [3] ).

Nc < N = 7kw. Do đó chọn máy 6H81 là phù hợp

5.4.4.Thời gian thực hiện

5.4.4.1Phay thô:

- Do phay một lần hết lượng dư 1,5mm nên i = 1.

Vậy:

Vậy thời gian phay thô là:

5.4.4.2Phay tinh:

- Do phay một lần hết lượng dư 1 mm nên i = 1.

Vậy:

Vậy thời gian phay tinh là:

thời gian nguyên công T= Tphay thô+ Tphay tinh= 0,1+0,1 = 0,2 (phút)

5.5.Nguyên công 5:

Khoét Ø37,doa .

5.5.1.Chọn máy

- Sơ bộ chọn máy 2C150

Thông số máy: ( xem nguyên công 2)

5.5.2.Chọn dao

5.5.2.1.Dao khoét

- Chọn dao khoét lắp mãnh hợp kim cứng BK8 chuôi côn D = 37; d = 32.

5.5.2.2.Dao doa

- Chọn dao doa lắp mãnh hợp kim cứng BK8 chuôi côn D = 38; d = 32.

5.5.2.3.Chế độ cắt

5.5.2.3.1.Khoét

- Chiều sâu cắt

- Lượng chạy dao S = 1,2mm/vòng

- Chọn theo máy S = 1mm/vòng.

- Vận tốc cắt V = 81m/phút(bảng 5-109 trang 101 cuốn 2 [3] )

- Số vòng quay theo tính tóan là:

- Chọn theo máy là n = 740vòng/phút.

- Vận tốc cắt thực tế là

- Công suất cắt N = 2,1kw(bảng 5-111 trang 103 cuốn 2 [3] ), Nhỏ hơn công suất máy nên máy đã chọn đạt yêu cầu.

5.5.3.2.Doa

- Chiều sâu cắt

- Lượng chạy dao S = 1mm/vòng

- Chọn theo máy S = 1mm/vòng.

- Vận tốc cắt V = 60m/phút(bảng 5-116 trang 107 cuốn 2 [3] )

- Số vòng quay theo tính tóan là:

- Chọn theo máy là n = 520vòng/phút.

............

Nhỏ hơn dung sai độ cắt nhau (.

Cả hai trường hợp sai số gá đặt đều nhỏ hơn dung sai của kích thước đang thực hiện nên đồ gá chế tạo đạt yêu cầu.

Sai số chế tạo đồ gá theo độ cắt nhau yêu cầu cao hơn so với phương kích thước thước 60 nên khi chế tạo đồ gá,phải chế tạo theo sai số này.

8.4.Tính lực kẹp cần thiết:

- Chi tiết được kẹp chặt bằng đòn kẹp của cơ cấu kẹp liên động.

- Do khi gá đặt moment xoắn Mx bị khử bởi chốt trụ nên chỉ có lực dọc trục Po làm chi tiết bị lật(tại O).

- Phương trình cân bằng moment:

- Trong đó:

- Wct: lực kẹp cần thiết(kg)

- l: khoảng cách từ Po tới tâm quay(l = 60mm)

- Po = 526 N

- k: hệ số an toàn(k = 1,8).

- Vậy:

8.5.Tính lực xiết của bulong:

Trong cơ cấu kẹp của đồ gá thì lực kẹp do bulong sinh ra trưc tiếp tác động lên chi tiết không thông qua cơ cấu đòn bẩy hay cơ cấu chịu lực khác nên lực kẹp W=Wct= 189,4 Kg.

8.6.Tính đường kính của bulong:

- đường kính bulong tính theo công thức:

Trong đó:

- d: đường kính bulong(mm)

- C = 1,4: đối với ren hệ mét cơ bản

- W: lực kẹp do ren tạo ra(kg)

- : ứng suất kéo(kg/mm2). Vật liệu thép C45

- Vậy:

- Chọn bulong M8.

- Theo bảng 3-1 trang 79 cuốn 1 [3] với bulong M8 thì để tạo ra lực kẹp W = 200kg cần dùng cánh tay đòn dài 100mm; lực xiết do công nhân tạo ra là 2kg. Đảm bảo yêu cầu về lực kẹp chặc cần thiết W > Wct.

8.7.Kiểm tra bền cho bulong,vít hãm M4 và vít M2:

8.7.1. Kiểm tra bền bulong

- Kiểm tra bền theo ứng suất tương đương:

- Hoặc có thể tính theo công thức .(: ứng suất kéo hoặc nén khi bulong làm việc).

.

- Vậy (bảng 2.4 trang 119 cuốn 1 [2]).

Bulong M8 đủ bền.

8.7.2. Kiểm tra bền cho vít hãm M4:

-

- .

- Vậy (bảng 2.4 trang 119 cuốn 1 [2]).

Vít hãm M4 đủ bền.

8.7.3.Kiểm tra bền cho vít M3:

-

-

- Vậy (bảng 2.4 trang 119 cuốn 1 [2]).

Vít M3 đủ bền.

Trong cơ cấu đồ gá này,chi tiết vít M3 là chi tiết có tiết diện nhỏ nhất mà vẫn đủ bền,vậy cơ cấu đồ gá là đủ bền.

KẾT LUẬN

Trong thời gian thực hiện đồ án môn học Công Nghệ Chế Tạo Máy em đã được củng cố lại được các kiến thức đã học và tiếp thu được thêm nhiều kiến thức bổ ích khác.

Ngoài việc củng cố về mặt lý thuyết công nghệ chế tạo chi tiết máy, em được tìm hiểu kỹ hơn về những phương pháp công nghệ thông dụng khác nhau. Qua đó tạo cho em sự hiểu biết rõ ràng hơn so với khi nghiên cứu lý thuyết.

Tuy nhiên các số liệu mà em tính toán và đưa ra chỉ ở góc độ sử dụng tư liệu, sổ tay do đó trong quá trình làm đồ án em không thể tránh khỏi những thiếu sót, em rất mong được thầy cô chỉ dẫn thêm.

Cuối cùng em xin chân thành cảm ơn thầy Nguyễn Hoài Nam đã tận tình hướng dẫn em hoàn thành đồ án môn học này.

TPHCM, ngày 30 tháng 5 năm 2010

Sinh viên thực hiện

Trịnh Thuyên Ngôn

TÀI LIỆU THAM KHẢO

[1]. Trần Quốc Hùng Dung sai kỹ thuật đoTrường ĐH SPKT TP.HCM

[2]. PGS.Hà Văn Vui, TS.Nguyễn Chỉ Sáng– Sổ tay thiết kế cơ khí 1,2,3– NXB khoa học và kỹ thuật , 2007.

[3]GS.TS.Nguyễn Đắc Lộc( chủ biên) – Sổ tay công nghệ chế tạo máy tập 1,2,3 – NXB khoa học và kỹ thuật , 2006.

[4]. Nguyễn Ngọc Đào,Hồ Viết Bình,Trần Thế San Chế độ cắt gia công cơ khí NXB Đà Nẵng.

[5]GS.TS.Trần Văn Địch– thiết kế đồ án công nghệ chế tạo máy – NXB khoa học và kỹ thuật , 2007.

[6]. Ninh Đức Tốn Sổ tay dung sai NXB khoa học và kỹ thuật.

[7]. Hồ Viết Bình, Lê Đăng Hoàng, Nguyễn Ngọc Đào – Đồ gá gia công cơ khí Tiện – Phay – Bào – Mài – Nhà xuất bản Đà Nẵng.

[8]. Hồ Viết Bình, Lê Đăng Hoàng, Nguyễn Ngọc Đào – Công nghệ chế tạo máy Trường ĐH SPKT TP.HCM.

[9]. Vũ Tiến Đạt – Vẽ cơ khí – Trường đại học Bách Khoa TP.HCM.

[10].GS.TS. Trần Văn Địch Sổ tay và ATLAS đồ gá NXB khoa học và kỹ thuật

MỤC LỤC

Lời cảm ơn

Phần 1: Nghiên cứu chi tiết gia công.................................................................................. 5

1.1. Chức năng....................................................................................................... 5

1.2. Yêu cầu kỹ thuật............................................................................................. 5

Phần 2: Xác định dạng sản xuất........................................................................................ 8

2.1.Tính trọng lượng chi tiết................................................................................... 8

2.2.Sản lượng hàng năm....................................................................................... 8

Phần 3: Chọn dạng phôi và phương pháp cấu tạo phôi.................................................... 9

3.1. Chọn phôi...................................................................................................... 9

3.2. Phôi đúc........................................................................................................ 9

3.3. Tra lượng dư gia công cơ cho các bề mặt phôi............................................... 9

Phần 4: Thiết kế qui trình công nghệ................................................................................ 11

A.Chọn phương pháp gia công............................................................................. 11

B. Các phương án gia công................................................................................... 12

C.So sánh các phương án gia công........................................................................ 25

Phần 5: Thiết kế nguyên công......................................................................................... 26

5.1. Nguyên công 1.............................................................................................. 26

5.2. Nguyên công 2.............................................................................................. 28

5.3. Nguyên công 3.............................................................................................. 30

5.4. Nguyên công 4.............................................................................................. 31

5.5. Nguyên công 5.............................................................................................. 33

5.6. Nguyên công 6.............................................................................................. 35

5.7. Nguyên công 7.............................................................................................. 38

5.8. Nguyên công 8.............................................................................................. 39

5.9. Nguyên công 9.............................................................................................. 40

5.10. Nguyên công 10.......................................................................................... 41

5.11. Nguyên công 11.......................................................................................... 42

5.12. Nguyên công 12.......................................................................................... 43

5.13. Nguyên công 13.......................................................................................... 44

Phần 6: Tính lượng dư gia công....................................................................................... 47

Phần 7: Tính chế độ cắt................................................................................................... 49

7.1.Chọn máy...................................................................................................... 49

7.2.Chọn dao....................................................................................................... 49

7.3.Chế độ cắt...................................................................................................... 49

7.3.1.Chiều sâu cắt t....................................................................................... 49

7.3.2.Bước tiến s............................................................................................ 50

7.3.3.vận tốc cắt............................................................................................. 50

7.3.4.Số vòng quay ....................................................................................... 51

7.3.5.Moment xoắn........................................................................................ 51

7.3.6. Công suất cắt........................................................................................ 51

Phần 8: Thiết kế đồ gá khoét, doa................................................................................... 53

8.1. Sơ đồ nguyên lý............................................................................................ 53

8.2. Kết cấu và nguyên lý làm việc...................................................................... 53

8.3. Tính sai số gá đặt.......................................................................................... 54

8.4. Tính lực kẹp cần thiết.................................................................................... 55

8.5. Tính lực xiết bulong...................................................................................... 56

8.6. Tính đường kình bulong................................................................................ 56

8.7. Tính bền cho bulong .................................................................................... 56

Kết luận........................................................................................................................... 57