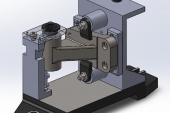

QUY TRÌNH CÔNG NGHỆ GIA CÔNG BÁNH XE MANG ĐỐI TRỌNG

NỘI DUNG ĐỒ ÁN

QUY TRÌNH CÔNG NGHỆ GIA CÔNG BÁNH XE MANG ĐỐI TRỌNG

CHƯƠNG I

PHẦN I : PHÂN TÍCH SẢN PHẨM

1.) Phân tích vật liệu chế tạo sản phẩm :

- Giải thích ký hiệu GX 15-32 :

+ GX : Ký hiệu của gang xám.

+ 15 : Giới hạn bền kéo nhỏ nhất là 150 N/mm2.

+ 32 : Giới hạn bền uốn nhỏ nhất là 320 N/mm2.

Độ cứng HB = 163 ¸ 229

- Thành phần hóa học của GX 15-32 như sau :

+ Cacbon : (3 ¸ 3,8)%.

+ Silic : (0,5 ¸ 3)%.

+ Mangang : ( 0,5 ¸ 0,8 )%.

+ Lưu huỳnh : (0,12 ¸ 0,2)%.

+ Phốt pho : (0,15 ¸ 0,4)%.

Gang xám có cấu trúc tinh thể Cacbon ở dạng tự do (graphit), nó có độ bền cơ học kém, làm giảm độ bền chặt của tổ chức kim loại nên nó có sức bền kéo nhỏ, độ dẻo và độ dai kém.

Tuy nhiên ưu điểm của graphit là làm tăng khả năng chịu mài mòn cho gang xám, nó còn làm cho phoi gang dễ bị vụn khi cắt gọt. Ngoài ra graphit còn có tác dụng làm giảm rung động rất thích hợp dùng cho các chi tiết có dạng như chi tiết Bánh xe mà chúng ta đang xét.

2.) Phân tích yêu cầu kỹ thuật :

a./ Phân tích độ chính xác về kích thước :

a.1.) Các kích thước có chỉ dẩn :

² K.thước Æ 45+0,1:

_ Kích thước danh nghĩa là DN = 45 (mm).

_ Kích thước giới hạn lớn nhất là Dmax = 45,1 (mm).

_ Kích thước giới hạn nhỏnhất là Dmin = 45 (mm).

_ Sai lệch giới hạn trên là Es = Dmax – D = 45,1 – 45 = 0,1 (mm).

_ Sai lệch giới hạn dưới là Ei = Dmin – D = 45 – 45 = 0 (mm).

_ Dung sai của kích thước là ITD = Es – Ei = 0,1 (mm) = 100 (mm).

Tra bảng 2.8, (TCVN 2245 – 91), [3]: Ta được cấp chính xác 10.

Miền dung sai H10.

² K.thước 60 – 0,12 :

_ Kích thước danh nghĩa là dN = 60 (mm).

_ Kích thước giới hạn lớn nhất là dmax = 60 (mm).

_ Kích thước giới hạn nhỏnhất là dmin = 59,88 (mm).

_ Sai lệch giới hạn trên là es = dmax – d = 60 – 60 = 0 (mm).

_ Sai lệch giới hạn dưới là ei = dmin – d = 59,88 – 60 = – 0,12 (mm).

_ Dung sai của kích thước là ITd = es – ei = 0,12 (mm) = 120 (mm).

Tra bảng 2.8, (TCVN 2245 – 91), [3]: Ta được cấp chính xác 10.

Miền dung sai h10.

² K.thước Æ 75– 0,46:

_ Kích thước danh nghĩa là dN = 75 (mm).

_ Kích thước giới hạn lớn nhất là dmax = 75 (mm).

_ Kích thước giới hạn nhỏnhất là dmin = 74,54 (mm).

_ Sai lệch giới hạn trên là es = dmax – d = 75 – 75 = 0 (mm).

_ Sai lệch giới hạn dưới là ei = dmin – d = 74,54 – 75 = – 0.46 (mm).

_ Dung sai của kích thước là ITd = es – ei = 0,46 (mm) = 460 (mm).

Tra bảng 2.8, (TCVN 2245 – 91), [3]: Ta được cấp chính xác 13.

Miền dung sai h13*.

² K.thước 18 –0,18:

_ Kích thước danh nghĩa là dN = 18 (mm).

_ Kích thước giới hạn lớn nhất là dmax = 18 (mm).

_ Kích thước giới hạn nhỏnhất là dmin = 17,82 (mm).

_ Sai lệch giới hạn trên là es = dmax – d = 18 – 18 = 0 (mm).

_ Sai lệch giới hạn dưới là ei = dmin – d = 17,82 – 18 = – 0,18 (mm).

_ Dung sai của kích thước là ITd = es – ei = 0,18 (mm) = 180 (mm).

Tra bảng 2.8, (TCVN 2245 – 91), [3]: Ta được cấp chính xác 7.

Miền dung sai h7.

² K.thước 28 ± 0,26:

_ Kích thước danh nghĩa là dN = 28 (mm).

_ Kích thước giới hạn lớn nhất là dmax = 28,42 (mm).

_ Kích thước giới hạn nhỏnhất là dmin = 27,58 (mm).

_ Sai lệch giới hạn trên là es = dmax – d = 28,42 – 28 = 0,42 (mm).

_ Sai lệch giới hạn dưới là ei = dmin – d = 27,58 – 28 = – 0,42 (mm).

_ Dung sai của kích thước là ITd = es – ei = 0,84 (mm) = 840(mm).

Tra bảng 2.8, (TCVN 2245 – 91), [3]: Ta được cấp chính xác 15.

Miền dung sai js15*.

² K.thước Æ 215 – 0,46:

_ Kích thước danh nghĩa là dN = 215 (mm).

_ Kích thước giới hạn lớn nhất là dmax = 215 (mm).

_ Kích thước giới hạn nhỏnhất là dmin = 214,54 (mm).

_ Sai lệch giới hạn trên là es = dmax – d = 215 – 215 = 0 (mm).

_ Sai lệch giới hạn dưới là ei = dmin – d = 214,54 – 215 = – 0,46 (mm).

_ Dung sai của kích thước là ITd = es – ei = 0,46 (mm) = 460 (mm).

Tra bảng 2.8, (TCVN 2245 – 91), [3]: Ta được cấp chính xác 7.

Miền dung sai h7.

² K.thước Æ 220 – 0,46:

_ Kích thước danh nghĩa là dN = 220 (mm).

_ Kích thước giới hạn lớn nhất là dmax = 220 (mm).

_ Kích thước giới hạn nhỏnhất là dmin = 219,54 (mm).

_ Sai lệch giới hạn trên là es = dmax – d = 220 – 220 = 0 (mm).

_ Sai lệch giới hạn dưới là ei = dmin – d = 219,54 – 220 = – 0,46 (mm).

_ Dung sai của kích thước là ITd = es – ei = 0,46 (mm) =460 (mm).

Tra bảng 2.8, (TCVN 2245 – 91), [3]: Ta được cấp chính xác 12.

Miền dung sai h12.

a.2.) Các kích thước không có chỉ dẩn :

² Kích thước R 5 : bán kính góc lượn, tra bảng 3, [5] ta chọn cấp chính xác 12.

² Kích thước 2 ´ 45° : vạt cạnh của lỗ Æ 45 + 0,1.

² Kích thước 18 : bề dày phần thân đúc, nó mang dung sai của phôi đúc là 18±0,5.

² K.thước Æ 200 ±1.

b./ Phân tích độ chính xác về hình dáng hình học:

Dung sai hình dáng hình học không chỉ dẫn sử dụng độ chính xác kinh tế về hình dạng hình học khi gia công trên máy.

² Dung sai độ trụ của mặt trụ Æ 75– 0,46 :

Tra bảng 5, [8] ta chọn dung sai 0,08/300.

² Dung sai độ trụ của lỗ Æ 45+0,1:

Tra bảng 5, [8] ta chọn dung sai 0,05/300.

² Dung sai độ tròn của mặt trụ Æ 215 – 0,46:

Tra bảng 5, [8] ta chọn dung sai 0,02.

c./ Phân tích độ chính xác về vị trí tương quan :

Dung sai vị trí bề mặt không chỉ dẫn :

² Dung sai độ đảo mặt đầu A :

Tra bảng 5, [8] ta chọn dung sai 0,04/300

² Dung sai độ đảo mặt đầu D :

Tra bảng 5, [8] ta chọn dung sai 0,04/300

² Dung sai độ đồng trục của kích thước Æ 45+0,1 và kích thước Æ 220 – 0,46:

_ Kích thước danh nghĩa Æ 220.

_ Miền dung sai : h12.

Tra bảng 2, (TCVN 3886-84), [7] ta có dung sai là : ± 0,2 (mm).

d./ Tính chất cơ lý :

² Độ nhám :

Các bề mặt A, B, C và bề mặt của lỗ Æ 45+0,1 đạt độ nhám Rz20.

Tra bảng độ nhám bề mặt 5, [6] : đạt cấp 5.

Bề mặt B và F, không chỉ dẫn độ nhám bề mặt nên lấy cấp nhám bằng cấp nhám khi tiện thô: Rz40.

PHẦN II: BIỆN LUẬN DẠNG SẢN XUẤT

1.) Phân tích thể tích chi tiết :

² Thể tích phần I :

Thể tích phần IA :

Thể tích phần IB :

ÞThể tích phần I :

² Thể tích phần II :

² Thể tích Phần III :

Thể tích phần IIIA :

Thể tích phần IIIB :

ÞThể tích phần III :

Vậy ta có thể tích của chi tiết là :

Vchi tiết = VI – (VII + VIII) = 1205132 – (95377,5 + 179078,125)

= 930676,375 (mm3)

@ 930676,4 ´ 10–6 (dm3).

2.) Trọng lượng chi tiết :

_ Khối lượng riêng của gang là : g = 7,1 ( Kg/dm3).

_ Thể tích chi tiết : VChi tiết = 930676,4 . 10– 6 (dm3).

Vậy trọng lượng của chi tiết là :

mChi tiết = VChi tiết . g = 930676,4 ´ 10–6 ´ 7,1 = 6,6 (Kg).

3.) Sản lượng sản xuất :

_ Trọng lượng của chi tiết : mChi tiết = 6,6 (Kg).

_ Dạng sản xuất hàng loạt vừa.

Tra bảng 2,[6] : ta có sản lượng sản xuất là (200 ¸ 500) sp/năm.

Chọn sản lượng cụ thể là : 400 sp/năm.

PHẦN II: CHỌN PHÔI VÀ PHƯƠNG PHÁP CHẾ TẠO PHÔI

1.) Chọn loại phôi :

Chi tiết có dạng tròn xoay như bánh răng, bánh đà, bánh đai..., vật liệu chế tạo GX 15-32.

Có nhiều phương pháp chế tạo phôi như đúc, cán, rèn …

² Phương pháp đúc : cho ra sản phẩm chính xác, lượng dư nhỏ, độ chính xác tương đối cao … Sử dụng phương pháp đúc có thể tạo ra phôi có hình dạng tư đơn giản đến phức tạp, trọng lương tứ vài gram đến vài chục tấn, thích hợp cho sản xuất đơn chiếc lẫn hàng loạt hay hàng khối.

² Phương pháp cán : thời gian gia công ngắn, trang thiết bị đơn giản, tuy nhiên không thể tạo ra phôi có dang trục bậc nên lượng dư gia công lớn, tiêu hao vật liệu nhiều.

² Phương pháp rèn : cho ra phôi có dạng trục bậc gần giống với chi tiết gia công nên lượng dư gia công cơ nhỏ, thời gia gia công ngắn hơn phương pháp đúc. Tuy nhiên khó gia công những chi tiếc có đường kính và độ chênh lệch đường kính giữa hai bậc quá lớn.

Sau khi phân tích các phương án, ta chọn loại phôi đúc là hợp lý nhất vì nó tạo ra được hình dạng phôi tương đối chính xác, sai lệch về khối lượng phôi thấp nên tiết kiệm được vật liệu hao phí cho gia công cơ, tăng năng suất sản phẩm. Vật liệu gang xám phù hợp với phương pháp đúc, ngoài ra mẫu đúc có thể sử dụng được nhiều lần nên thích hợp với dạng sản xuất hàng loạt.

2.) Chọn phương pháp chế tạo phôi :

Có rất nhiều phương pháp đúc :

² Đúc trong khuôn cát :

+ Đúc trong khuôn cát, dùng mẫu gỗ, làm khuôn bằng tay được dùng trong dạng sản xuất đơn chiếc và hàng loạt nhỏ. Thường dùng để đúc các chi tiết lớn.

+ Đúc trong khuôn cát, dùng mẫu kim loại (thường là hợp kim nhôm), làm khuôn bằng tay hoặc bằng máy, được dùng trong dạng sản xuất hàng loạt và hàng khối. Làm khuôn bằng máy không những đạt dược năng suất cao mà độ chính xác của phôi cũng đạt cao hơn làm khuôn bằng tay.

² Đúc trong khuôn kim loại :

Cho ra phôi có độ chính xác cao hơn đúc trong khuôn cát, nhưng không đúc được phôi có hình dạng phức tạp, có thành mỏng và có khối lượng lớn. Được dùng trong dạng sản xuất hàng loạt lớn và hàng khối để đúc các chi tiết có khối lượng nhỏ(dưới 12 Kg).

² Đúc trong khuôn ly tâm :

Phôi đúc ly tâm có cấu tạo bền chặt, cơ tính tốt nhưng không đều từ ngoài vào trong thường dùng trong dạng sản xuất hàng loạt để đúc các phôi có hình tròn xoay, thành mỏng.

² Đúc áp lực :

Đúc được các chi tiết có hình dạng phức tạp, cần độ chính xác cao. Thường dùng trong các dạng sản xuất hàng loạt lớn và hành khối để đúc các chi tiết nhỏ (dưới 10 Kg) bằng kim loại màu hoặc hợp kim màu.

² Ngoài ra còn có thêm các phương pháp đúc đặc biệt như : đúc trong khuôn vỏ mỏng, đúc mẫu chảy ....

Theo tiêu chuẩn Việt Nam TCVN 385-70, phôi đúc trong khuôn cát được chia ra 3 cấp chính xác từ cao xuống thấp :

+ Phôi đúc cấp chính xác I : dùng trong dạng sản xuất hàng loạt lớn và hàng khối.

+ Phôi đúc cấp chính xác II : dùng trong dạng sản xuất hàng loạt vừa và hàng loạt lớn. Khi đúc dùng mẫu kim loại.

+ Phôi đúc cấp chính xác III : được dùng trong dạng sản xuất đơn chiếc và hàng loạt nhỏ. Khi đúc dùng mẫu gỗ và làm khuôn bằng tay.

Căn cứ vào hình dạng, vật liệu chế tạo chi tiết và kết hợp với dạng sản xuất hàng loạt vừa ta chọn phương pháp đúc trong khuôn cát, làm khuôn bằng máy và mẫu làm bằng kim loại.

Phôi đúc đạt cấp chính xác II

Tra bảng 3-13,[3] ta chọn độ nhám bề mặt của phôi đúc là Rz80.

3.) Lượng dư gia công :

Gọi A, B, C, D, E và F là các bề mặt cần gia công :

² Lượng dư bề mặt A:

Kích thước danh nghĩa : 28 (mm)

Vị trí bề mặt : mặt dưới.

Tra bảng 3-95, [3] ta chọn các lượng dư cho bề mặt A : 3 (mm).

² Lượng dư bề mặt B :

Kích thước danh nghĩa : 28 (mm)

Vị trí bề mặt : mặt trên.

Tra bảng 3-95, [3] ta chọn các lượng dư cho bề mặt B : 4 (mm).

² Lượng dư bề mặt C :

Kích thước danh nghĩa : 220 (mm)

Vị trí bề mặt : mặt bên cạnh.

Tra bảng 3-95, [3], chọn lượng dư cho bề mặt C : 4 (mm).

² Lượng dư bề mặt D :

Kích thước danh nghĩa : 60 (mm)

Vị trí bề mặt : mặt trên.

Tra bảng 3-95, [3], chọn lượng dư cho bề mặt D : 4,5 (mm).

² Lượng dư bề mặt E :

Kích thước danh nghĩa : Æ 45 (mm)

Vị trí bề mặt : mặt bên.

Tra bảng 3-95, [3], chọn lượng dư cho bề mặt E : 3 (mm).

² Lượng dư bề mặt F :

Kích thước danh nghĩa : Æ 75 (mm)

Vị trí bề mặt : mặt bên.

Tra bảng 3-95, [3], chọn lượng dư cho bề mặt F : 3,5 (mm).

Tra bảng 3-95, [3], chọn lượng dư cho bề mặt E : 3,5 (mm).

CHƯƠNG II: BIỆN LUẬN QUI TRÌNH CÔNG NGHỆ

.........................

TÀI LIỆU THAM KHẢO

(1)- Hướng dẫn thiết kế đồ án CÔNG NGHỆ CHẾ TẠO MÁY

HỒ VIẾT BÌNH-PHAN MINH THANH

Xuất bản năm 2013

(2)-Giáo trình CÔNG NGHỆ CHẾ TẠO MÁY

HỒ VIẾT BÌNH-PHAN MINH THANH

Nhà xuất bản đại học quốc gia thành phố HCM

(3)-CHẾ ĐỘ CẮT GIA CÔNG CƠ KHÍ

NGUYỄN TRỌNG ĐÀO

HỒ VIẾT BÌNH

Nhà xuất bản Đà Nẵng,2001

(4)-Sổ tay CÔNG NGHỆ CHẾ TẠO MÁY tập 1

NGUYỄN ĐẮC LỘC

LÊ VĂN TIẾN

NINH ĐỨC BỐN

TRẦN XUÂN VIỆT

Nhà xuất bản khoa học và kỹ thuật ,2010

(5)-Sổ tay CÔNG NGHỆ CHẾ TẠO MÁY tập 2

NGUYỄN ĐẮC LỘC

LÊ VĂN TIẾN

NINH ĐỨC BỐN

TRẦN XUÂN VIỆT

Nhà xuất bản khoa học và kỹ thuật

(6)-ATLAS ĐỒ GÁ

TRẦN VĂN ĐỊCH

Nhà xuất bản khoa học và kỹ thuật ,2003

(7)-Sách CÔNG NGHỆ KIM LOẠI

NGUYỄN TÁC ÁNH

HOÀNG TRỌNG BÁ

(8)-Sách DUNG SAI KỸ THUẬT ĐO

TÀI LIỆU THAM KHẢO

- THIẾT KẾ ĐỒ ÁN CÔNG NGHỆ CHẾ TẠO MÁY. – TRẦN VĂN ĐỊCH. NXB KHKT 2000

- CÔNG NGHỆ CHẾ TẠO MÁY. – ĐHSPKT 2000. –HỒ VIẾT BÌNH – NGUYỄN NGỌC ĐÀO.

- CHẾ ĐỘ CẮT GIA CÔNG CƠ KHÍ. – NXB ĐÀ NẴNG 2001. NGUYỄN NGỌC ĐÀO – HỒ VIẾT BÌNH.

- SỔ TAY CNCTM TẬP 1,2. NXB KHKT 2001. –NGUYỄN ĐẮC LỘC – LÊ VĂN TIẾN.

- ĐỒ GÁ GIA CÔNG CƠ KHÍ. NXB ĐÀ NẴNG 2000. – HỒ VIẾT BÌNH – LÊ ĐĂNG HOÀNH – NGUYỄN NGỌC ĐÀO.

- SỔ TAY VÀ ATLAS ĐỒ GÁ. – NXB KHKT 2000. –TRẦN VĂN ĐỊCH.

- CÁC SÁCH GIÁO KHOA VỀ CÔNG NGHỆ CHẾ TẠO MÁY.

- CƠ SỞ CÔNG NGHỆ CHẾ TẠO MÁY. – ĐHSPKT 2002. – NGUYỄN NGỌC ĐÀO – HỒ VIẾT BÌNH – PHAN MINH THANH.

TÀI LIỆU THAM KHẢO THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT THÂN ĐỒ GÁ RÃNH ĐUÔI ÉN ĐHCN HÀ NỘI

1] : Thiết kế đồ án công nghệ chế tạo máy

[2] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 3 tập)

[3] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[4] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[5] : Sổ tay nhiệt luyện

[6] : Công nghệ chế tạo máy tập 1

[7] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 7 tập)

[8] : Sổ tay công nghệ chế tạo máy toàn tập (trường ĐHBK

PHAÀN II: BIEÄN LUAÄN DAÏNG SAÛN XUAÁT