TÀI LIỆU VỀ KHUÔN ĐÙN ÉP NHÔM

NỘI DUNG ĐỒ ÁN

TÀI LIỆU VỀ KHUÔN ĐÙN ÉP NHÔM

I. QUÁ TRÌNH ĐÙN ÉP NHÔM.

1. Nguyên tắc đùn ép:

Nguyên tắc cơ bản của đùn ép nhôm rất đơn giản: một thỏi nhôm hình trụ đã qua xử lý gia nhiệt trước được đặt trong máy đùn ép thuỷ lực và được ép ở áp suất cao qua một khuôn ép bằng thép để mà khi thỏi đùn ra khỏi máy ép sẽ có hình dạng theo ý muốn. Bản vẽ biểu đồ của một chu trình sản xuất được thể hiện ở hình 1: trọng tâm của chu trình là khuôn . Kiểu khuôn đơn giản nhất là loại khuôn thép được qua xử lý nóng, có một lỗ, được gia công cơ khí đặc biệt, có hình dạng theo thiết kế. Cùng với các phụ kiện khác, khuôn được giữ trong một trượt khuôn - một bộ phận của máy ép. Gắn chặt với trượt khuôn là một container (buồng ép). Trong buồng ép là một billet được chèn vào sau khi nó đã được nung nóng ở nhiệt độ khoảng 5000C. Buồng ép cũng được gia nhiệt bằng một dụng cụ cách điện tốt, nhằm đảm bảo billet luôn được giữ ở nhiệt độ đồng nhất. Ram (pittông) sẽ tạo áp lực lên Billet và đầu của ram (dummy block: chày ép) phải được thay định kỳ, bởi vì chức năng của nó là hấp thụ mài mòn do sự tiếp xúc với kim loại nóng gây ra.

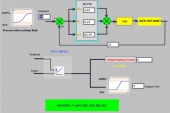

áp lực được thực hiện bởi Main piston (pitông chính) vận hành bằng dầu thuỷ lực. Dầu thủy lực sinh ra dưới áp lực của bơm dầu. áp lực này sẽ làm thanh nhôm được ép qua lỗ trong khuôn, tạo thành thanh có hình dạng giống với hình của lỗ trong khuôn.Hình 1: Mặt cắt đứng của máy đùn ép.

Chu trình phải dừng trước khi mũi Ram chạm khuôn. Container quay trở lại xilanh nhả khuôn còn giữ phần còn lại của Billet; Ram cũng sẽ lùi lại và mẩu Billet sẽ bị tách ra khỏi khuôn bởi một lưỡi cắt từ trên. Công suất lớn nhất mà pitông chính thực hiện được gọi là công suất ép. Công suất ép được đo bằng tấn. Các máy ép công nghiệp có công suất từ 500 đến 20.000 tấn, nhưng hầu hết nằm trong khoảng 1.200 - 3.500 tấn.

2. Các kiểu máy ép:

Về ứng dụng thực tế, các kiểu cơ bản của máy đùn ép được chỉ ra ở hình 2.

a. Máy đùn ép trực tiếp loại đơn giản :(bản vẽ A, hình 2)

Đây là kỹ thuật cơ bản.

b. Máy đùn ép trực tiếp có lõi rỗng :(bản vẽ B, hình 2)

Kiểu này được sử dụng để đùn ép các thanh rỗng vì nó không thể sử dụng các khuôn truyền thống.

Các bước cơ bản của máy ép này được thực hiện như sau:

Pitông và thiết bị rỗng cùng tiến lên cho đến khi Ram chạm đến Billet

Lõi rỗng trung tâm tiến trong khi Ram dừng lại, tạo đường qua Billet và xuyên qua nó (nhưng thường thì Billet được khoan trước) và dừng lại khi đầu của nó đã vào lỗ khuôn.

Lúc này thiết bị rỗng dừng trong khi Ram tiến và Billet được đùn qua khoảng hình khuyên giữa khuôn và lõi rỗng.

c. Máy đùn ép gián tiếp hoặc máy ép ngược: (bản vẽ C, hình 2)

Trong quá trình đùn ép gián tiếp, lực máy ép tạo ra một áp lực rất cao trong buồng ép. lực ép này làm bề mặt của billet dính chặt vào thành buồng ép. Khi Billet tiến vào buồng ép, các tầng bên trong buống ép di chuyển dễ dàng hơn các tầng gần bè mặt. Điều này do phản ứng ma sát đáng kể tạo ra.Các phản ứng này có thể hấp thụ hơn 20% lực ép khi vận hành trên các hợp kim cứng. Điều này làm hạn chế khả năng đùn ép, đặc biệt với các thanh mỏng.

Đối với loại máy ép ngược, buồng ép được làm để di chuyển cùng tốc độ và cùng hướng với Ram , để mà không có sự di chuyển tương ứng giữa Billet và buồng ép , không có các phản ứng ma sát và toàn bộ lực ép sẽ được tận dụng để đùn ép Billet. Vì có cùng lực ép, do đó, có thể đạt được tốc độ ép cao hơn: ví dụ đối với các máy ép có vách mỏng hơn. Một thuận lợi khác đối với loại máy ép nghịch này là với hệ thống này thì có thể tránh được điểm làm việc cứng và hạn chế được hiện tượng tạo ra thớ kết tinh ở phía cuối khi sử dụng hợp kim cứng, giảm số các thanh bị khuyết tật.

Tuy nhiên, cùng với các thuận lợi trên thì kiểu máy ép này cũng có những bất lợi đáng kể. Một trong những bất lợi chính là, đối với loại máy ép trực tiếp, vỏ của Billet có chứa nhiều oxit và chất kết tủa còn nằm ở trên vách buồng ép và được Ram thu lại sẽ được chuyển đến khu thải. Quá trình này lại không xảy ra với máy ép nghịch nơi mà vỏ Billet hình thành trực tiếp trên bề mặt của thanh ép, gồm cả các khuyết tật bề mặt. Một hạn chế quan trọng khác của máy ép nghịch là các sản phẩm được đùn ép phải đi qua bên trong trục

giữ khuôn và điều này làm hạn chế các thanh đạt được.

Hình 2: Ba kiểu máy ép cơ bản

II. KHUÔN ĐÙN ÉP:

1. Các loại khuôn:

Các tiêu chí thiết kế cơ bản cho việc chế tạo khuôn phải theo các nhân tố nền tảng dưới đây:

- Khuôn là một kết cấu cơ khí phức tạp, được làm bằng chất liệu cứng và bền.Do đó, khuôn càng nhỏ càng tốt vì lí do chi phí và lí do làm việc.

- Khuôn phải qua áp lực cao và phải chịu được áp lực ép của máy ép mà không bị nứt gãy.

Từ hai nguyên tắc cơ bản đơn giản này, khuôn cần có các thiết bị phụ kiện cụ thể để trợ giúp nó thực hiện đúng chức năng. Cũng có các tiêu chí quan trọng mà có nhiều hoặc ít ảnh hưởng đến dạng khuôn tương ứng kiểu máy ép được sử dụng. Khuôn ép có thể được chia thành 3 loại cơ bản dựa trên những nhân tố trên:

a. Khuôn đặc:

Đây là loại khuôn dùng cho đùn ép các thanh lộ thiên, và hình 5 chỉ cách lắp ráp khuôn loại kiểu này. Đầu tiên, một vòng kẹp khuôn (die ring), đủ lớn cho phép việc lắp đặt được chèn vào phần trượt đỡ khuôn(die holder slide), được hỗ trợ bởi một Die Backer có miệng rộng hơn một chút so với khuôn và các vòng đệm đồng bộ cho sự hỗ trợ và làm kín khoảng cách trên phần trượt. Các bộ phận này (khuôn, vòng khuôn, backer và đệm khuôn) tạo thành cái gọi là “bộ trọn gói” của sự lắp ráp dụng cụ đùn ép.

b. Khuôn “porhole”:

dùng cho đùn ép các thanh rỗng. Dễ dàng thấy rằng vấn đề liên quan ở đây là việc tạo ra một lỗ và hình 6 đã chỉ ra cách giải quyết vấn đề này bằng một ống có mặt cắt hình tròn.

Một khuôn sau tạo ra hình dáng bên ngoài của thanh và một lỗ trục (mandrel) tạo hình dáng bên trong. Mandrel được gắn với khuôn trước, và dưới sức ép của Ram áp lực, billet được chia thành 4 luồng tương ứng với các kênh nạp hoặc các lỗ ABCD của khuôn trước.

Sau đó, bởi vì có áp lực cao, 4 luồng này tự gắn với nhau lần nữa, và kim loại được ép qua một khoảng giữa miệng của Mandrel và miệng khuôn sau, tạo thành thanh ép rỗng đơn.

Khuôn kiểu “spider” cho các thanh rỗng (hình 7): Được sử dụng theo cách tương tự với kiểu “porhole”. Tuy nhiên khác biệt ở chỗ Mandrel hoàn toàn mở, với cả Mandrel và khuôn được thiết lập theo bề mặt hình nón. Điều đó có nghĩa là vòng kẹp khuôn phải được làm có vỏ bên trong hình nón. Cái tên “spider-con nhện” xuất phát từ dạng của Mandrel tức là có các chân.

Công nghệ tiên tiến có khuynh hướng sử dụng loại khuôn kiểu “spider’ bởi vì kiểu dạng của Mandrel làm cho chúng dễ bôi trơn hơn và giảm chi phí và vì có thể đạt được tốc độ ép cao hơn với dụng cụ này. Tuy nhiên, do sự hỗ trợ tương đối yếu, điều này có nghiã là các loại khuôn kiểu này sẽ có độ chịu thấp đối với lưu lượng kim loại khi đùn ép, và do đó chúng phù hợp nhất đối với các profile đối xứng.Từ quan điểm này thì loại khuôn “porthole” sẽ phù hợp với các profile không đối xứng và phức tạp.

Rõ ràng rằng, mỗi hệ thống có thuận lợi và hạn chế riêng. Và các nhà thiết kế khuôn phải dựa nhiều vào kinh nghiệm của mình và khả năng trực giác trong việc chọn kiểu khuôn phù hợp cho các thanh đùn ép rỗng, đồng thời xem xét loại kiểu thanh, hợp kim được sử dụng cũng như chi phí và độ bền của chúng.

Đánh giá cuối cùng phải được đưa ra về các profile rỗng.

Trong những trường hợp này, không có sự lựa chọn nào tốt hơn việc sử dụng một Bore Mandrel mà cho phép các thanh đùn ép hình ống được sản xuất mà không phải phân chia kim loại. Tất nhiên thường thì khi một Bore Mandrel được sử dụng thì Billet phải được khoan trước. Và trong thực tế, khoét lỗ trên máy ép có thể dẫn tới sự chệch hướng của Mandrel, đặc biệt là khi làm việc với các hợp kim cứng hoặc trong mọi trường hợp có thể tạo nên một lỗ được khoét không đồng đều dẫn đến hình dạng nghèo nàn bên trong ống.

Mặc dầu việc sử dụng một Bore Mandrel sẽ giải quyết vấn đề này, tuy nhiên luôn phải nhớ rằng kỹ thuật này cũng có những hạn chế của nó cho nên tốt hơn hết là chỉ sử dụng cho các thanh rắn chắc, đơn giản và đối xứng.

Không đối xứng dẫn tới sức ép không đối xứng trên Mandrel, gây ra sự lệch tâm của lỗ hoặc thậm chí gây ra rạn nứt của chính Mandrel.

Khuôn là trung tâm của qui trình ép và ngay cả máy ép tinh vi nhất cũng sẽ không thể sản xuất ra các sản phẩm tốt mà không có khuôn phù hợp. Vì lý do này, để cải thiện quy trình ép cần có những nỗ lực cho các tiêu chí thiết kế và các phương pháp chế tạo khuôn.

2. Các bộ phận của khuôn:

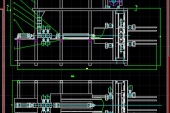

Lắp ráp dụng cụ khuôn cơ bản được chỉ ra ở hình 3.

Hình 3: Một bộ lắp ráp khuôn điển hình

Các bộ phận bao gồm khuôn, khuôn phụ, đi kèm là áo khuôn, đệm khuôn và đệm phụ. Các bộ phận này được lắp vào một bộ phận gọi là bộ phận chứa dụng cụ (tool carrier), hoặc là container. Một cửa trượt đóng giữ việc lắp đặt bảo vệ khỏi lực của máy ép. Khuôn phụ và đệm khuôn giúp phân bổ áp lực đồng đều và hỗ trợ khuôn.

a. Container:

Đây là một xylanh thép, có một tấm đệm lót có thể thay chuyển được. Container có đường kính bên trong lớn hơn một chút so với đường kính billet được đùn ép. Chiều dài của nó thay đổi theo lượng công suất và nhà chế tạo máy ép.

b. Vòng khuôn (Die ring):

Là một ống lồng (bọc ngoài) để giữ khuôn và khuôn phụ trong mối liên kết trục với nhau.

c. Khuôn phụ (backer):

Khuôn phụ giống như khuôn nhưng thường dày hơn 2 đến 3 lần. Nó như là một đĩa thép và nó có một lỗ lớn hơn lỗ của khuôn. Khuôn phụ thường được trang bị các chốt hoặc vấu lồi để có thể gắn nó với khuôn đùn ép hợp lý. Khuôn phụ hỗ trợ khuôn chống lại áp lực billet và là phương tiện giữ khuôn.

d. Đệm khuôn (Bolster):

Là một bộ phận bằng thép hợp kim hình đĩa được gia công cứng, có đường kính bằng đường kính áo khuôn. Đệm khuôn hỗ trợ khuôn và khuôn phụ và nhằm giảm thiểu độ vênh lệch. Đệm phụ (Sub-boster) tương tự như đệm khuôn.

e. Giá đỡ khuôn (Die holder):

Đây là một bộ phận của máy ép. Nó nằm giữa container và trục ép. Nó có thể tháo ra được hoặc có thể vuông góc với hướng đùn ép (tuỳ thuộc vào kiểu máy ép) để mà có thể tháo khuôn ra nhằm loại bỏ đầu mẩu hoặc phế phẩm.

f. Stem (ram):

Là một bộ phận đùn ép có chức năng cho billet vào trong container và nó tiếp xúc với dummy block. Là một đoạn của xylanh chính, stem phải có khả năng chịu được lượng ép tối đa. Chày ép (dummy block) là một đĩa thép, dày khoảng 3”, có đường kính nhỏ hơn bên trong container một chút(khoảng 0.025”). Nó tạo thành một sự bảo vệ khỏi việc nạp ngược giữa billet nóng và Stem.

Thuật ngữ “stem” được sử dụng thay cho hoặc đôi khi đồng nghĩa với “ram” trong những trường hợp nhất định.

3. Mác thép chế tạo khuôn và chế độ nhiệt luyện khuôn:

a. Các mác thép chế tạo khuôn:

Khuôn đùn ép chịu tải trọng va đập nhỏ nhưng phải chịu ma sát lớn, áp suất cao, nhiệt độ mặt khuôn tới (400¸500)0C do phải tiếp xúc lâu với phôi nóng. Để có tính cứng nóng cao, khuôn đùn ép phải dùng thép có (0,30¸0,40)%C với lượng hợp kim Cr, W cao, ngoài ra có thêm 1%V để nâng cao tính chống mài mòn, giữ hạt nhỏ và 1%Mo để tránh ròn ram.

Mác thép dùng phổ biến là 30Cr2W8V (tương đương 3X2B8F của Nga, H21 của Mỹ và SKD5 của Nhật.

Thành phần hoá học của một số mác thép thông dụng làm khuôn đùn ép:

|

Tiêu chuẩn |

Mác thép |

%C |

%W (Mn) |

%Mo |

%Cr |

%V |

%Si (Ni) |

|

TCVN |

50CrNiMo |

0,50¸0,60 |

0,50¸0,80 |

0,15¸0,30 |

0,50¸0,80 |

- |

1,40¸1,80 |

|

GOCT |

5XHM |

0,50¸0,60 |

- |

0,15¸0,30 |

0,50¸0,80 |

- |

0,10¸0,40 |

|

JIS |

SKT4 |

0,50¸0,60 |

0,60¸1,00 |

0,20¸0,50 |

0,70¸1,00 |

- |

1,30¸2,00 |

|

TCVN |

50CrMnMo |

0,50¸0,60 |

1,20¸1,60 |

0,15¸0,30 |

0,60¸0,90 |

- |

0,25¸0,60 |

|

TCVN |

30Cr2W8V |

0,30¸0,40 |

7,50¸9,00 |

- |

2,20¸2,70 |

0,20¸0,50 |

- |

|

JIS |

SKD5 |

0,25¸0,35 |

9,00¸10,00 |

Mn(0,60) |

2,00¸3,00 |

0,30¸0,50 |

- |

|

AISI |

H21 |

0,26¸0,36 |

8,50¸10,00 |

- |

3,00¸3,75 |

0,30¸0,60 |

0,15¸0,50 |

b. Chế độ nhiệt luyện khuôn:

Đại bộ phận khuôn có hình dáng phức tạp, phần làm việc bên trong có nhiều góc cạnh, cân thiết phải tránh sự tăng biến dạng trong quá trình nhiệt luyện. Với những đặc điểm trên nên nhiệt luyện khuôn phải đạt được đầy đủ cơ tính đã định không có vết nứt và biến dạng

Đối với mác thép phổ biến dùng chế tạo khuôn dập là 30Cr2W8V thì nhiệt độ tôi là 1050¸11000C. Khi nung để tôi, khuôn dập được chất vào lò có nhiệt độ 600¸6500C, giữ nhiệt trong khoảng 2h, sau đó nâng nhiệt lên tới nhiệt độ yêu cầu với tốc độ 75¸1000C/h. Thời gian giữ nhiệt trong lò được tính 40¸50 phút cho từng 25mm chiều dầy bé nhất của khuôn. Môi trường làm nguội là dầu nhưng không cho phép nguội hoàn toàn (tới nhiệt độ phòng). Những khuôn lớn cần phải làm nguội trong dầu ở khoảng nhiệt độ 100¸1500C và chuyển ngay vào lò để ram. Nếu không tiến hành ram ngay có thể tạo ra vết nứt. Độ cứng sau khi tôi đạt được 49¸52HRC.

Nhiệt độ ram khuôn từ 600¸6500C, thời gian ram được tính 40¸45 phút cho từng 25mm chiều dầy bé nhất của khuôn. Độ cứng sau khi ram đạt 40¸48HR

Sau khi tôi và ram cao khuôn cần hoá nhiệt luyện để nâng cao độ cứng, tính chống mài mòn. Hoá nhiệt luyện khuôn có thể là thấm N hoặc thấm C-N nhiệt độ thấp. Thấm N có tính chống mài mòn cao tuy nhiên thời gian thấm lâu, lớp thấm giòn, Thấm C-N tính chống mài mòn thấp hơn nhưng lớp thấm ổn định tuy nhiên tính chống mài mòn vẫn đạt yêu cầu.

Thấm N khuôn tiến hành ở nhiệt độ 500¸5200C, thời gian thấm 20¸24h, lớp thấm đạt 0,2¸0,3mm.

Thấm C-N khuôn tiến hành ở nhiệt độ 500¸6000C, thời gian thấm 20¸24h, lớp thấm đạt 0,2¸0,3mm, độ cứng đạt 65HRC.

III. CÁC LOẠI NHÔM BIẾN DẠNG PHỔ BIẾN DÙNG CHO ĐÙN ÉP:

Có rất nhiều loại nhôm hợp kim biến dạng. Tuy nhiên, đa số các sản phẩm đùn ép đều từ các nhóm hợp kim nhôm dưới đây:

|

Nhóm |

Kí hiệu |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Ni |

Zn |

Ga |

V |

Thành phần khác |

Ti |

Tạp chất |

|

|

Mỗi TP |

Tổng |

||||||||||||||

|

1000 |

1050A |

0.25 |

0.40 |

0.05 |

0.05 |

0.05 |

- |

- |

0.05 |

- |

0.05 |

- |

0.03 |

0.03 |

- |

|

1350 |

0.10 |

0.40 |

0.05 |

0.01 |

- |

0.01 |

- |

0.05 |

0.03 |

|

0.05B 0.02V+Ti |

|

|

|

|

|

2000 |

2014 |

0.05-1.2 |

0.7 |

3.9-5.0 |

0.04-1.2 |

0.2-0.8 |

0.10 |

- |

0.25 |

- |

- |

- |

0.15 |

0.05 |

0.15 |

|

2017A |

0.2-0.8 |

0.7 |

3.5-4.5 |

0.04-1 |

0.10 |

0.4-1.0 |

- |

0.25 |

- |

- |

0.25Zr+Ti |

- |

0.05 |

0.15 |

|

|

3000 |

3003 |

0.6 |

0.7 |

0.05-0.2 |

1-1.5 |

- |

- |

- |

0.1 |

- |

- |

- |

- |

0.05 |

0.15 |

|

5052 |

0.25 |

0.4 |

0.1 |

0.1 |

2.2-2.8 |

0.15-0.35 |

- |

0.1 |

- |

- |

- |

0.2 |

0.05 |

0.15 |

|

|

5154 |

0.25 |

0.4 |

0.1 |

0.1 |

3.1-3.9 |

0.15-0.35 |

- |

0.2 |

- |

- |

- |

0.2 |

0.05 |

0.15 |

|

|

5454 |

0.25 |

0.4 |

0.1 |

0.5-1 |

2.4-3 |

0.05-0.2 |

- |

0.25 |

- |

- |

- |

0.15 |

0.05 |

0.15 |

|

|

5438 |

0.40 |

0.40 |

0.10 |

0.4-1 |

4-4.9 |

0.05-0.25 |

- |

0.25 |

- |

- |

- |

0.15 |

0.05 |

0.15 |

|

|

5086 |

0.40 |

0.50 |

0.1 |

0.2-0.7 |

3.5-4.5 |

0.05-0.25 |

- |

0.25 |

- |

- |

- |

0.15 |

0.05 |

0.15 |

|

|

6000 |

6101 |

0.3-0.7 |

0.50 |

0.1 |

0.03 |

0.35-0.8 |

0.03 |

- |

0.10 |

- |

- |

0.06B |

- |

0.03 |

0.01 |

|

6005A |

0.5-0.9 |

0.35 |

0.3 |

0.5 |

0.4-0.7 |

0.3 |

- |

0.20 |

- |

- |

0.12-0.5Mn+Cr |

0.10 |

0.05 |

0.15 |

|

|

6060 |

0.3-0.6 |

0.1-0.3 |

0.1 |

0.1 |

0.35-0.6 |

0.05 |

- |

0.15 |

- |

- |

- |

0.10 |

0.05 |

0.15 |

|

|

6061 |

0.4-0.8 |

0.7 |

0.15-0.4 |

0.15 |

0.8-1.2 |

0.04-0.35 |

- |

0.25 |

- |

- |

- |

0.15 |

0.05 |

0.15 |

|

|

6262 |

0.4-0.8 |

0.7 |

0.15-0.4 |

0.15 |

0.8-1.2 |

0.04-0.14 |

- |

0.25 |

- |

- |

0.04-0.7Bi 0.4-0.7Pb |

0.15 |

0.05 |

0.15 |

|

|

6063A |

0.3-0.6 |

0.15-0.35 |

0.1 |

0.15 |

0.6-0.9 |

0.05 |

- |

0.15 |

- |

- |

- |

0.1 |

0.05 |

0.15 |

|

|

6463A |

0.2-0.6 |

0.15 |

0.25 |

0.05 |

0.3-0.9 |

- |

- |

0.05 |

- |

- |

- |

- |

0.05 |

0.15 |

|

|

6763 |

0.2-0.6 |

0.08 |

0.04-0.16 |

0.03 |

0.45-0.9 |

- |

- |

0.03 |

- |

0.05 |

- |

- |

0.03 |

0.10 |

|

|

6082 |

0.7-1.3 |

0.50 |

0.1 |

0.4 |

0.6-1.2 |

0.25 |

- |

0.20 |

- |

- |

- |

0.10 |

0.05 |

0.15 |

|

|

7000 |

7003 |

0.30 |

0.35 |

0.2 |

0.3 |

0.5-1.0 |

0.20 |

- |

5.0-6.5 |

- |

- |

0.05-0.25Zr |

0.2 |

0.05 |

0.15 |

|

7010 |

0.12 |

0.15 |

1.5-2.0 |

0.1 |

2.1-2.6 |

0.05 |

0.05 |

5.7-6.7 |

- |

- |

0.11-0.17Zr |

- |

0.05 |

0.15 |

|

|

7012 |

0.15 |

0.25 |

0.8-1.2 |

0.08-0.15 |

1.8-2.2 |

0.04 |

- |

5.8-6.5 |

- |

- |

0.10-0.18Zr |

- |

0.05 |

0.15 |

|

|

7020 |

0.35 |

0.40 |

0.2 |

0.05-0.5 |

1.0-1.4 |

0.10-0.35 |

- |

4.0-5.0 |

- |

- |

- |

- |

0.05 |

0.15 |

|

|

7075 |

0.40 |

0.50 |

0.12-2.0 |

0.3 |

2.1-2.9 |

0.18-0.28 |

- |

5.1-6.1 |

- |

- |

- |

0.20 |

0.05 |

0.15 |

|

1. Hợp kim hệ Al-Mg-Si:

Các hợp kim có seri Al- Mg-Si chứng minh các đặc tính kinh tế và kĩ thuật nhất đối với loại kiểu ứng dụng này, cho thấy khả năng làm việc và tốc độ ép cao, sự đơn giản của xử lý nhiệt, tính dẫn điện tốt, các đặc tính cơ khí hoàn hảo, khả năng dưa ra các thành phẩm có bề mặt tốt, độ chịu mài mòn cao và tính dễ hàn. Ước tính rằng vài triệu tấn hợp kim loại này được đùn ép hàng năm, đôi khi có hình dáng phức tạp, được sử dụng cho cửa và khung cửa, trang trí xe hơi, cấu trúc nhà cao tầng, thanh dẫn điện, máy trao đổi nhiệt, v.v....

Những hợp kim nhôm đại diện nhất và nổi tiếng nhất trong seri này, bao gồm một số thành phần tiêu chuẩn hoá ở một số quốc gia được chi tiết ở hình dưới.

6060 và 6063: nổi tiếng dưới cái tên Al-Mg-Si 0.5. Những hợp kim này là những vật liệu có khả năng đùn ép tốt nhất và chúng được đùn ép ở tốc độ rất cao.

Chúng chịu mòn trong điều kiện mạnh và có thể dùng cho việc đánh bóng bề mặt, anod và sơn.

Có những thành phẩm dùng cho trang trí, ví dụ như trang trí ô tô, hay sử dụng loại 6463 hoặc 6763. Các loại này có nhôm nguyên chất đạt treen 99.8% và hàm lượng Fe cực thấp.

Al-Mg-Si 0.7 (6005): Hợp kim này , với các biến thể 6005 A, 6105 v.v...là một trong những công thức phổ biến nhất trong số các hợp kim Al-Mg-Si có độ mạnh cơ khí trung bình. Mức độ cao hơn của hợp kim khi được so sánh với 6060 cho thấy có sự gia tăng cường độ cơ khí mà cho phép nó được sử dụng cho các mục đích xây dựng và bán xây dựng. Việc thuận lợi khi làm việc với hợp kim này là một nền tảng tốt đối với sự phát triển rộng rãi hơn các ứng dụng.

Al-Mg-Si-Cu (6061) và Al-Mg-Si-Mn (6082): Các hợp kim này có các đặc tính cơ khí rất tốt trong số các hợp kim đang được sử dụng rộng rãi dãy 6000, và đặc biệt là 6082.

6061 đưa ra đặc tính bền, dai rất tốt. Đây là một nhân tố có tính quan trọng trong việc quyết định chính xác đúng đắn những hợp kim cho các mục đích xây dựng. Hợp kim này cũng được ưa chuộng bởi vì tính nhạy đối với khả năng tôi trong các hoạt động hàn, cho thấy đặc tính cơ khí cực tốt trong vùng hàn chỉ thông qua bằng hoá già mà không cần giải pháp xử lý nhiệt. Không có sự khác biệt trong khả năng chịu mòn và trong đặc tính sản phẩm giữa hai hợp kim 6061 và 6068. Tóm lại, Cả hai loại hợp kim này đều phù hợp cho luyện kim.

2. Các hợp kim hệ 7000 Al-Zn-Mg với cường độ trung bình:

Trong vòng 30 năm qua đã có sự quan tâm đáng kể đến bộ ba hợp kim Al-Zn-Mg (7020, 7005, 7003 và các loại tương tự) mà có ứng dụng đặc biệt trong thanh cuốn đường ray và các kết cấu hàn nói chung. Các hợp kim được xử lý nhiệt này cho thấy khả năng tự tôi cực tốt và khả năng phục hồi các đặc tính cơ khí trong vùng luyện kim bị thay đổi do hàn mà không cần xử lý nhiệt toàn bộ.

Các hợp kim này có cường độ cơ khí tốt. Về khía cạnh kỹ thuật thì có khả năng cạnh tranh với thép ở các cấu trúc hàn. Chúng có độ bền tốt. Điều này có nghĩa rằng chúng có thể được dùng cho các thanh không phức tạp và khép kín. trong một số trường hợp, nếu không được sử dụng hợp lý, chúng có thể bị tróc và ăn mòn.

3.Các hợp kim hệ 2000 Al-Cu và hệ 7000 Al-Zn-Mg-Cu với cường độ cao:

Lớp hợp kim này bao gồm các hợp kim của dãy Al-Cu (loại 2014, 2024, 2017) và của dãy Al-Zn-Mg-Cu (loại 7075 và 7021). Những hợp kim này là những hợp kim yếu, có xử lý nhiệt, có độ mạnh cơ khí cao nhất, với giá trị chịu căng cao bằng 700 N/mm2 hoặc hơn thế. Khả năng làm việc của chúng hạn chế, ví dụ, chúng có thể được sử dụng cho các thanh đùn ép mặt cắt hở nếu hình dạng không quá phức tạp và các thanh mặt cắt kín bằng cách sử dụng một lõi rỗng. Các chất liệu này hoặc là không thể được hàn hoặc có thể được hàn nhưng rất khó khăn. Thậm chí khi hàn được thì cũng có thể gây ra những thay đổi kết cấu với đặc tính cơ khí bị giảm mạnh. Bất lợi này làm cho chúng ít được lựa chọn trong hàn.

Tất cả các hợp kim này phải được bảo vệ chống ăn mòn.

Các hợp kim của dãy 2000 và 7000 thường được sử dụng cho kết cấu máy bay, và nói chung, chúng được sử dụng trong các trường hợp có tỉ lệ cường độ/trọng lượng là một trong những mục tiêu cơ bản của thiết kế.

4. Hợp kim không nhiệt luyện hệ 3000 Al-Mn và các hợp kim đùn ép hệ 5000 Al-Mg: Hợp kim Al-Mn dãy 3000 rất thích hợp cho nhà máy hoá chất và các ống trao đổi nhiệt, bản vẽ sâu và cho đùn ép va đập. Khả năng chịu mài mòn cao, tốt như nhôm nguyên chất.

Các hợp kim nhôm tốt nhất mà không thể bị làm cứng bằng xử lý nhiệt là những loại thuộc seri 5000 Al-Mg. Tăng lượng Mg (Tỉ lệ cao nhất trong nhôm thương mại là 5%) nâng cao đặc tính cơ khí nhưng lại giảm khả năng làm việc, mà thậm chí trong những trường hợp tốt nhất cũng không bao giờ cao. Vì lí do này mà các thanh ép trong 5000 hợp kim luôn có những hình dạng đơn giản hoặc chỉ hơi phức tạp một chút.

Các hợp kim Al-Mg chịu mài mòn cao. Những sử dụng cơ bản đối với 5000 hợp kim bao gồm các ứng dụng trang trí , kiến trúc, các biển chỉ đường, tàu thuyền và bình đông lạnh.