THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TAY BIÊN HAI CHẤU ĐHSPKT TP HCM

NỘI DUNG ĐỒ ÁN

LỜI NÓI ĐẦU THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TAY BIÊN HAI CHẤU ĐHSPKT TP HCM

Hiện nay, cùng với sự phát triển của ngành cơ khí, môn công nghệ chế tạo máy thực sự là hành trang mỗi kĩ sư trước khi ra trường,người công nhân cố thể dựa vào làm cơ sở thiết kế. Môn công nghệ chế tạo máy được đem vào giảng dạy ở hầu hết các trường kĩ thuật và càng ngày không ngừng được cải tiến dưới sự nghiên cứu của các chuyên gia hàng đầu. Đối với mỗi sinh viên cơ khí, đồ án môn học Công Nghệ Chế Tạo Máy là môn học giúp sinh viên làm quen với việc giải quyết các vấn đề tổng hợp của công nghệ chế tạo máy đã được học ở trường qua các giáo trình cơ bản về công nghệ chế tạo máy. Khi làm đồ án này ta phải làm quen với cách sử dụng tài liệu, cách tra sổ tay cũng như so sánh lý thuyết đã học với thực tiễn sản xuất cụ thể một sản phẩm điển hình.Để hoàn thành được đồ án môn học này, em xin chân thành cảm ơn sự hướng dẫn của thầy Nguyễn Việt Hùng cùng các thầy cô giáo thuộc bộ môn Công Nghệ Chế Tạo Máy trường Đại Học Cụng NgiệpHà Nội. Do làm lần đầu được hoàn thành môn học này, tất nhiên không thể tránh khỏi có sai sót. Em rất mong có được sự chỉ bảo giúp đỡ của các thầy và các bạn.

Nội dung thuyết minh và tính toán Đồ án môn học

Công Nghệ Chế Tạo Máy

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TAY BIÊN HAI CHẤU ĐHSPKT TP HCM

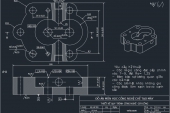

1,Phân tích chức năng làm việc của chi tiết:

Chức năng làm việc của chi tiết:chi tiết cần yêu cầu thiết kế là chi tiết TAY BIÊN thường cò chức năng biến chuyển động thẳng của chi tiết này thành chuyển động quay của chi tiết khác .Ngoài ra chi tiết dạng càng còn dùng để đẩy bánh răng ,nó có chức năng đẩy bánh răng để thay đổi tỉ số truyền,được dùng nhiều trong máy công cụ.

Các bề mặt làm việc :

+Các mặt đầu của càng tiếp xúc với bánh răng khi gạt bánh răng.

+Mặt tru trong của lỗ càng gạt được lắp ghép với trục gạt.

+Lỗ chốt :Lắp chốt chống di chuyển dọc trục của càng gạt.

các kích thước quan trọng:

+Chiều dài mặt đầu tiếp xúc với bánh răng :Yêu cầu có độ chính xác cao dễ dàng lắp vào khe bánh răng đồng thời không gây va đập khi gạt.

+Khoảng cách tâm: Do trong máy công cụ khoảng cách giữa trục gạt và trục lắp bánh răng có khoảng cách cố định .

+Kích thước lỗ trục : yêu cầu dung sai nhỏ, độ đồng tâm cao với trục gạt.

Điều kiện kĩ thuật cơ bản của chi tiết:

+lỗ trục: Dung sai f tương dương với ccx 10, f12+0,07 tương đương với ccx8

Độ bóng R2,5 tương đương với Ñ6

+Mặt đầu :kích thước 25.Độ bóng Rz20 tương đương với Ñ5

Điều kiện làm việc của tay biên đòi hỏi khá cao:

+ Luôn chịu ứng suất thay đổi theo chu kỳ.

+ Luôn chịu lực tuần hoàn, va đập.

2,Phân tích tính công nghệ trong kết cấu của chi tiết:

|

Đối với chi tiết dạng càng tính công nghệ

có ý nghĩa quan trọng vì nó ảnh hưởng trực

tiếp đến năng suất và độ chính gia công .Vì

vậy ,khi thiết kế nên chú ý kết cấu của nó đến

Bề mặt làm việc chủ yếu của càng gạt là hai

bề mặt trong của hai lỗ. Cụ thể ta cần đảm bảo

các điều kiện kỹ thuật sau đây:

- Lỗ 1 và 2 dùng để vít chặt càng gạt với trục

- Hai đường tâm của hai lỗ I và II phải song song với nhau và cùng vuông góc với mặt đầu càng gạt . Hai đường tâm của hai lỗ I và II phải đảm bảo khoảng cách A = 150±0,1, độ không song song của hai tâm lỗ là 0,1 mm trên L = 100 mm (0,1/100), độ không vuông góc của tâm lỗ so với mặt đầu là 0,1 mm trên l = 100 mm (0,1/100).

Qua các điều kiện kỹ thuật trên ta có thể đưa ra một số nét công nghệ điển hình gia công chi tiết càng gạt như sau:

+ Kết cấu của càng phải được đảm bảo khả năng cứng vững.

+ Với càng gạt, với kích thước không lớn lắm phôi nên chọn là phôi dập và vì để đảm bảo các điều kiện làm việc khắc nghiệt của càng gạt.

+ Chiều dài các lỗ cơ bản nên chọn bằng nhau và các mặt đầu của chúng thuộc hai mặt phẳng song song với nhau là tốt nhất.

+ Kết cấu của càng nên chọn đối xứng qua mặt phẳng nào đó. Đối với càng gạt các lỗ vuông góc cần phải thuận lợi cho việc gia công lỗ.

+ Kết cấu của càng phải thuận lợi cho việc gia công nhiều chi tiết cùng một lúc.

+ Kết cấu của càng phải thuận lợi cho việc chọn chuẩn thô và chuẩn tinh thống nhất.

3,Xác định dạng sản xuất:

Sản lượng hàng năm được xác định theo công thức sau đây:

N = N1m

Trong đó:

N : Số chi tiết được sản xuất trong một năm;

N1 : Số sản phẩm (số máy) được sản xuất trong một năm;

m : Số chi tiết trong một sản phẩm;

b : Số chi tiết được chế tạo thêm để dự trữ (5% đến 7%) chọn õ =5%

ỏ : số chi tiết phế phẩm ở phân xưởng đúc a=3%

Þ N = 5000 .1 .=5408 ( sản phẩm).

Sau khi xác định được sản lượng hàng năm ta phải xác định trọng lượng của chi tiết. Trọng lượng của chi tiết được xác định theo công thức:

Q = V.g

g: Trọng lưọng vật liệu của chi tiết gthép =7,852 (kg/dm)

V:Thể tích chi tiết

V= V1 +V2+ V3

Trong đó V :

Thể tích đầu lớn V =p.R.h = 3,14.402.29= 145696mm3

Thể tích đầu nhỏ V =p.R22 h = 3,14.252.29=56912,5 mm3

Thể tích phần thân V: V=10.(40+25).150/2=45000 mm3

D o đó V=145696+56912,5+45000=247608,5 mm3=0,2476085 dm3

Trọng lượng chi tiết: Q=V.gthép =0,2476085.7,852 = 1,9442Kg

Theo bảng 2 trang 13 – Thiết kế đồ án CNCTM, ta có:

Dạng sản suất: Hàng loạt Lớn

4,Chọn phưong pháp chọn phôi:

1.1 Phôi ban đầu để rèn và dập nóng:

Trước khi rèn và dập nóng kim loại ta phải làm sạch kim loại, cắt bỏ ra từng phần nhỏ từng phần phù hợp được thực hiện trên máy cưa. Trong trường hợp trọng lượng của chi tiết ( biên liền)khoảng 1 kg (< 10 kg) thì ta chọn phôi là cán định hình.

1.2 Rèn tự do:

1.3 Dập lần :

1.4 Cắt bavia:

1.5 Bản vẽ lồng phôi:

Từ cách chế tạo phôi ở trên ta có thể tra được lượng dư theo bảng 3-9 (Lượng dư phôi cho vật rèn khuôn ) Sổ tay công nghệ Chế tạo Máy. Các kích thước của vật rèn khuôn, được xác định đối với các bề mặt gia công của chi tiết khi làm tròn sẽ tăng lượng dư lên với độ chính xác : + 0,5 mm. Trị số lượng dư cho trong bảng cho đối với bề mặt Rz = 80; nếu bề mặt gia công có Rz = 20 ¸ 40 thì trị số lượng dư tăng 0.3 ¸ 0.5 mm; nếu bề mặt có độ nhấp nhô thấp hơn thì trị số lượng dư tăng thêm 0.5 ¸ 0.8 mm.

- Lập thứ tự các nguyên công, các bước (vẽ sơ đồ gá đặt, ký hiệu định vị, kẹp chặt, chọn máy, chọn dao, vẽ chiều chuyển động của dao, của chi tiết)

5.1 Lập sơ bộ các nguyên công:

- Nguyên công 1 : ĐÚC PHÔI

- Nguyên công 2 : PHAY MẶT TRÊN

- Nguyên công 3 : PHAY MẶT ĐÁY

- Nguyên công 4 : KHOAN , KHOẫT , DOA LỖ ∅ 20

- Nguyên công 5 : KHOAN , KHOẫT , DOA LỖ ∅12.

- Nguyên công 6 : PHAY VẤU TO

- Nguyên công 7 : KHOAN , TARO LỖ M4

- Nguyên công 8 : PHAY VẤU NHỎ

- Nguyên công 9 : KHOAN , TARO LỖ M4

- Nguyên công 10: KIỂM TRA ĐỘ SONG SONG GIỮA MẶT TRÊN VÀ MẶT ĐÁY

- Nguyên công 11 : KIỂM TRAĐỘSONG SONG GIỮA 2 LỖ CÀNG

- Nguyên công 12: KIỂM TRA ĐỘ VUÔNG GÓC GIỮA MẶT ĐẦU VÀ TÂM LỖ

5.2Thiết kế các nguyên công cụ thể:

5.2.1,Nguyên công I : Đúc phôi

- Phụi khụng bị rỗ xỉ, rỗ khớ

- Khụng bị cong vờnh

- Làm sạch bavia của phụi

- Đảm bảo kích thuớc bản vẽ.

5.2.2,Nguyên công II : Phay mặt trên

- Lập sơ đồ gá đặt:

Phiến tỳ hạn chế 3 bậc tự do

Khối V ngắn hạn chế 2 bậc tự do

Khối V động hạn chế 1 bậc tự do

- Kẹp chặt:Dùng khối V động để kẹp chặt .

- Chọn máy: Máy phay nằm ngang 6H12. Công suất của máy Nm = 7kW

- Chọn dao: Phay bằng hai dao phay mặt đầu.

- Lượng dư gia công: Phay 2 lần với lượng dư phay thô Zb1 = 2.5 mm và lượng dư phay tinh

Zb2 = 0.5 mm

a, Với phay thô:

- Chế độ cắt: Xác định chế độ cắt cho một dao.

Chiều sâu cắt t = 2.5 mm,

Lượng chạy dao S = 0.12 mm/răng,

Tốc độ cắt Vb = 31,5 m/phút.

Tốc độ cắt tính toán Vt=Vb.k1.k2.k3.k4

Các hệ số hiệu chỉnh:

K1: Hệ số điều chỉnh phụ thuộc vào nhóm và cơ tính của thép cho trong bảng 5-225 (Sổ tay CNCTM2) k1 = 1,16

K2: Hệ số điều chỉnh phụ thuộc vào trạng thái của bề mặt gia công và chu kỳ bền của dao cho trong bảng 5-120 (Sổ tay CNCTM2)- k2 = 0,85

K3: Hệ số điều chỉnh phụ thuộc vào dạng gia công cho trong bảng 5-132 (Sổ tay CNCTM2)- k3 = 1.

Vậy tốc độ tính toán là: Vt=Vb.k1.k2.k3= 31,5.1,16.0,85.1 = 31,059 m/phút.

Số vòng quay của trục chính theo tốc độ tính toán là:

nt = 89,92 vòng/phút

Ta chọn số vòng quay theo máy nm = 95 vòng/phút. Như vậy, tốc độ cắt thực tế sẽ là:

Vtt = 32,813 m/phút.

Lượng chạy dao phút là Sp = Sr.z.n = 0,12.14.95 =159,6 mm/phút. Theo máy ta có

Sm = 150 mm/phút.

b, Phay tinh:

- Chế độ cắt: Xác định chế độ cắt cho một dao.

Chiều sâu cắt t = 0.5 mm,

Lượng chạy dao S = 0.18 mm/răng,

Tốc độ cắt Vb = 37,5 m/phút.

Tốc độ cắt tính toán Vt=Vb.k1.k2.k3.k4

Các hệ số hiệu chỉnh:

K1: Hệ số điều chỉnh phụ thuộc vào nhóm và cơ tính của thép cho trong bảng 5-225 (Sổ tay CNCTM2) k1 = 1,16

K2: Hệ số điều chỉnh phụ thuộc vào trạng thái của bề mặt gia công và chu kỳ bền của dao cho trong bảng 5-120 (Sổ tay CNCTM2)- k2 = 0,8

K3: Hệ số điều chỉnh phụ thuộc vào dạng gia công cho trong bảng 5-132 (Sổ tay CNCTM2)- k3 = 1.

Vậy tốc độ tính toán là: Vt=Vb.k1.k2.k3= 37,5.1,16.0,8.1 = 34,8 m/phút.

Số vòng quay của trục chính theo tốc độ tính toán là:

nt =100,75 vòng/phút

Ta chọn số vòng quay theo máy nm = 95 vòng/phút. Như vậy, tốc độ cắt thực tế sẽ là:

Vtt = 32,813 m/phút.

Lượng chạy dao phút là Sp = Sr.z.n = 0,18.14.95 =239,4 mm/phút. Theo máy ta có

Sm = 235 mm/phút.

5.2.3,Nguyên công III : Phay mặt đáy

- Lập sơ đồ gá đặt:

Phiến tỳ hạn chế 3 bậc tự do

Khối V ngắn hạn chế 2 bậc tự do

Khối V động hạn chế 1 bậc tự do

- Kẹp chặt:Dùng khối V động để kẹp chặt .

- Chọn máy: Máy phay nằm ngang 6H12. Công suất của máy Nm = 7kW

- Chọn dao: Phay bằng hai dao phay mặt đầu.

- Lượng dư gia công: Phay 2 lần với lượng dư phay thô Zb1 = 2.5 mm và lượng dư phay tinh

Zb2 = 0.5 mm

a, Với phay thô:

- Chế độ cắt: Xác định chế độ cắt cho một dao.

Chiều sâu cắt t = 2.5 mm,

Lượng chạy dao S = 0.12 mm/răng,

Tốc độ cắt Vb = 31,5 m/phút.

Tốc độ cắt tính toán Vt=Vb.k1.k2.k3.k4

Các hệ số hiệu chỉnh:

K1: Hệ số điều chỉnh phụ thuộc vào nhóm và cơ tính của thép cho trong bảng 5-225 (Sổ tay CNCTM2) k1 = 1,16

K2: Hệ số điều chỉnh phụ thuộc vào trạng thái của bề mặt gia công và chu kỳ bền của dao cho trong bảng 5-120 (Sổ tay CNCTM2)- k2 = 0,85

K3: Hệ số điều chỉnh phụ thuộc vào dạng gia công cho trong bảng 5-132 (Sổ tay CNCTM2)- k3 = 1.

Vậy tốc độ tính toán là: Vt=Vb.k1.k2.k3= 31,5.1,16.0,85.1 = 31,059 m/phút.

Số vòng quay của trục chính theo tốc độ tính toán là:

nt = 89,92 vòng/phút

Ta chọn số vòng quay theo máy nm = 95 vòng/phút. Như vậy, tốc độ cắt thực tế sẽ là:

Vtt = 32,813 m/phút.

Lượng chạy dao phút là Sp = Sr.z.n = 0,12.14.95 =159,6 mm/phút. Theo máy ta có

Sm = 150 mm/phút.

b, Phay tinh:

- Chế độ cắt: Xác định chế độ cắt cho một dao.

Chiều sâu cắt t = 0.5 mm,

Lượng chạy dao S = 0.18 mm/răng,

Tốc độ cắt Vb = 37,5 m/phút.

Tốc độ cắt tính toán Vt=Vb.k1.k2.k3.k4

Các hệ số hiệu chỉnh:

K1: Hệ số điều chỉnh phụ thuộc vào nhóm và cơ tính của thép cho trong bảng 5-225 (Sổ tay CNCTM2) k1 = 1,16

K2: Hệ số điều chỉnh phụ thuộc vào trạng thái của bề mặt gia công và chu kỳ bền của dao cho trong bảng 5-120 (Sổ tay CNCTM2)- k2 = 0,8

K3: Hệ số điều chỉnh phụ thuộc vào dạng gia công cho trong bảng 5-132 (Sổ tay CNCTM2)- k3 = 1.

Vậy tốc độ tính toán là: Vt=Vb.k1.k2.k3= 37,5.1,16.0,8.1 = 34,8 m/phút.

Số vòng quay của trục chính theo tốc độ tính toán là:

nt =100,75 vòng/phút

Ta chọn số vòng quay theo máy nm = 95 vòng/phút. Như vậy, tốc độ cắt thực tế sẽ là:

Vtt = 32,813 m/phút.

Lượng chạy dao phút là Sp = Sr.z.n = 0,18.14.95 =239,4 mm/phút. Theo máy ta có

Sm = 235 mm/phút.

5.2.4 Nguyên công IV: khoan,Khoét, Doa, lỗ f20

- Lập sơ đồ gá đặt: Gia công lỗ đầu to càng gạt cần đảm bảo độ đồng tâm tương đối giữa hình trụ trong và hình tròn ngoài của phôi và độ vuông góc của tâm lỗ và mặt đầu bởi vậy ta định vị nhờ một mặt phẳng hạn chế 3 bậc tự do định vị vào mặt đầu và một khối V cố định ,định vị vào mặt trụ ngoài của đầu to càng gạt hạn chế 2 bậc tự do và một khối V tuỳ động định vị vào mặt ngoài ở đầu nhỏ càng gạt khống chế 1 bậc tự do

- Kẹp chặt:Chi tiết được kẹp chặt bằng cơ cấu kẹp lực kẹp song song với kích thước gia công.

- Chọn máy: Máy khoan đứng 2A135.

Công suất của máy Nm = 6kW

- Chọn dao:Mũi khoan ruột gà thép gió D=18;

Mũi Khoét có lắp mảnh hợp kim cứng D = 19,8 mm,

Mũi Doa thép gió D = 20mm,

- Lượng dư gia công: Gia công 3 lần với lượng

dư khoan Zb1 = 9 mm và lượng dư khoét Zb2=0,9mm,

lượng dư Doa Zb3 = 0,1 mm

a, Khoan lỗ f18:

- Chế độ cắt: Xác định chế độ cắt cho Khoan. Chiều sâu cắt t =9mm,

Lượng chạy dao S = 0.36 mm/vòng,

Tốc độ cắt Vb = 27,5 mm/vòng.

Tốc độ tính toán Vt=Vb.k1.k2.k3.k4

Ta tra được các hệ số phụ thuộc:

k1 : Hệ số điều chỉnh phụ thuộc vào chu kỳ bền, (bảng5-86 Sổ tay CNCTM tập 2), k1 = 1

k2 : Hệ số điều chỉnh phụ thuộc vào trạng thái bề mặt phôi, (bảng5-86 Sổtay CNCTM t.2), k2=1

k3 : Hệ số điều chỉnh phụ thuộc vào Mác của hợp kim cứng, (bảng5-86 Sổ tay CNCTM tập 2), k3 = 1

k4:Hệ số điều chỉnh phụ thuộc vào chiều sâu của lỗ k4=1

Vậy

Vt = Vb.k1.k2.k3.k4 =27,5.1.1.1.1 =27,5 m/phút.

Ta xác định số vòng quay tính toán của trục chính nt dựa vào công thức:

nt = 442,32vòng/phút

Þ Số vòng quay của trục chính theo dãy số vòng quay: nm = 540 vòng/phút

Vận tốc thực tế là Vtt= ==30,91 m/phút

Lượng chạy dao S = 0,36 mm/vòng.

b, Khoét lỗ f19,8 :

-,Xác định chế độ cắt cho khoét :

Chiều sâu cắt : t =0,9 mm

Lượng chạy dao : S=0,7 mm/vòng

Vận tốc cắt : V=86 (m/ph)

Tốc độ tính toán Vt=Vb.k1.k2.k3.k4

Ta tra được các hệ số phụ thuộc:

k1 : Hệ số điều chỉnh phụ thuộc vào chu kỳ bền, (bảng5-109 Sổ tay CNCTM tập 2), k1 = 1

k2 : Hệ số điều chỉnh phụ thuộc vào trạng thái bề mặt phôi, (bảng5-109 Sổtay CNCTM t.2), k2=1

k3 : Hệ số điều chỉnh phụ thuộc vào mác của hợp kim cứng,(bảng5-109 Sổ tay CNCTM tập 2), k3 = 1

Vậy

Vt = Vb.k1.k2.k3.k4 =86.1.1.1.1 =86 m/phút.

Ta xác định số vòng quay tính toán của trục chính nt dựa vào công thức:

nt = 1383,25vòng/phút

Þ Số vòng quay của trục chính theo dãy số vòng quay: nm = 1390 vòng/phút

Vận tốc thực tế là Vtt= ==86,42 m/phút

Lượng chạy dao S = 0,7 mm/vòng.

c, Doa lỗ f20:

Xác định chế độ cắt cho Doa.

Chiều sâu cắt t = 0,1 mm,

Lượng chạy dao S = 1 mm/vòng,

Tốc độ cắt V = 10,6 m/ph ,

Tốc độ tính toán Vt=Vb.k1.

Ta tra được các hệ số phụ thuộc:

k1 : Hệ số điều chỉnh phụ thuộc vào chu kỳ bền, (bảng5-113 Sổ tay CNCTM tập 2), k1 = 1

Vậy

Vt = Vb.k1 =10,6.1. =10,6 m/phút.

Ta xác định số vòng quay tính toán của trục chính nt dựa vào công thức:

nt = 168,78vòng/phút

Þ Số vòng quay của trục chính theo dãy số vòng quay: nm = 190 vòng/phút

Vận tốc thực tế là Vtt= ==11,932 m/phút

Lượng chạy dao S = 0,81 mm/vòng.

5.2.5,Nguyên công V: khoan , Khoét, Doa, vát mép lỗ f12

Định vị : Gia công lỗ đầu nhỏ càng gạt cần đảm bảo độ đồng tâm tương đối giữa hình trụ trong và hình tròn ngoài của phôi và độ vuông góc của tâm lỗ và mặt đầu đồng thời cần đảm bảo khoảng cách tâm của hai lỗ A = 150±0.1 bởi vậy ta định vị nhờ một mặt phẳng hạn chế 3 bậc tự do định vị vào mặt đầu, một chốt trụ ngắn vào lỗ đầu to càng gạt hạn chế 2 bậc tự do và để chống xoaychi tiết ta ding khối V tuỳ động.

Kẹp chặt:Chi tiết được kẹp chặt bằng đòn kẹp .

Chọn máy:Máy khoan đứng 2A135 có công suất của máy Nm = 6 kW

Chọn dao: Chọn mũi khoan ruột gà bằng thép gió phi tiêu chuẩn 9. Mũi Khoét có lắp mảnh hợp kim cứng 11,8, Mũi Doa bằng thép gió ỉ12,

Lượng dư gia công: Gia công 3 lần với lượng dư khoan Zb1 = 4,5mm lượng dư khoét Zb2=1,4mm, lượng dư Doa Zb3 = 0,1 mm.

a,khoan lỗ f9:

Chế độ cắt: Chiều sâu cắt :t=4,5 mm

Lượng chạy dao: S=0,25 mm/vòng

Vận tốc cắt :Vb=24 m/ph

Tính tốc độ cắt tính toán

Vt=Vb.k1.k2.k3.k4

Trong đó

k1 : Hệ số điều chỉnh phụ thuộc vào chu kỳ bền, (bảng5-86 Sổ tay CNCTM tập 2), k1 = 1,15

k2 : Hệ số điều chỉnh phụ thuộc vàotrạng thái bề mặt phôi, (bảng5-86 Sổtay CNCTM t.2), k2=1

k3 : Hệ số điều chỉnh phụ thuộc vào Mác của hợp kim cứng, (bảng5-86 Sổ tay CNCTM t2), k3 = 1

k4:Hệ số điều chỉnh phụ thuộc vào chiều sâu của lỗ k4=1

Vậy

Vt = Vb.k1.k2.k3.k4 =24.1,15.1.1.1 =27,6 m/phút.

.......................................

K6 : Hệ số kể đến mômen lật phôi quay điểm tựa, khi định vị trên các phiến tỳ K6 = 1,5;

K = K0. K1. K2. K3. K4. K5. K6 = 2.1,2.1,5.1.1,3.1.1,5 = 7,02

Þ Pk = K. = 7,02. =900 N

+ Chọn cơ cấu kẹp chặt. Cơ cấu này phụ thuộc vào loại đồ gá một vị trí hay nhiều vị trí, phụ thuộc vào sản lượng chi tiết hay trị số lực kẹp: Ta chọn cơ cấu kẹp Êtô( kẹp bằng ren)

+ Vẽ cơ cấu dẫn hướng và so dao.

+ Vẽ các chi tiết phụ của đồ gá như vít, đai ốc

+ Vẽ thân đồ gá.

+Vẽ các hình chiếu của đồ gá và xác định đúng vị trí của tất cả các chi tiết trong đồ gá. Cần chú ý tới tính công nghệ khi gia công và lắp ráp, đồng thời phải chú ý tới phương pháp gá và tháo chi tiết, phương pháp thoát khi gia công.

+ Vẽ những phần cắt trích cần thiết của đồ gá.

+ Lập bảng kê khai các chi tiết của đồ gá.

+ Tính sai số chế tạo cho phép của đồ gá [eCT].

Các thành phần của sai số gá đặt.

Khi thiết kế đồ gá cần chú ý một số điểm sau đây:

- Sai số của đồ gá ảnh hưởng đến sai số của kích thước gia công, nhưng phần lớn nó ảnh hưởng đến sai số vị trí tương quan giữa bề mặt gia công và bề mặt chuẩn.

- Nếu chi tiết được gia công bằng dao định hình và dao định kích thước thì sai số của đồ gá không ảnh hưởng đến kích thước và sai số hình dáng của bề mặt gia công.

- Khi gia công bằng phiến dẫn dụng cụ thì sai số đồ gá ảnh hưởng đến khoảng cách tâm của các lỗ gia công và khoảng cách từ mặt định vị tới tâm lỗ.

- Sai số của đồ gá phân độ ảnh hưởng đến sai số của bề mặt gia công.

- Khi phay, bào, chuốt trên các đồ gá nhiều vị trí thì độ chính xác kích thước và độ chính xác vị trí giữa bề mặt gia công phụ thuộc vào vị trí tương quan giữa các chi tiết định vị của đồ gá.

- Độ không song song giữa các mặt định vị và mặt đáy của đồ gá sẽ gây sai số cùng dạng giữa bề mặt gia công và bề măt chuẩn.

Sai số gá đặt được tính theo công thức sau

=

Trong đó:

- ec: sai số chuẩn do chuẩn định vị không trùng với gốc kích thước gây ra.

- ek: sai số kẹp chặt do lực kẹp gây ra. Sai số kẹp chặt được xác định theo các công thức trong bảng 20-24. Cần nhớ rằng khi phương của lực kẹp vuông góc với phương của kích thước thực hiện thì sai số kẹp chặt bằng không.

- em: sai số mòn. Sai số mòn được xác định theo công thức sau đây:

(mm) = 0,18. = 12,73(mm) =0,01273 (mm)

- eđc: sai số điều chỉnh được sinh ra trong quá trình lắp ráp và điều chỉnh đồ gá. Sai số điều chỉnh phụ thuộc vào khả năng điều chỉnh và dụng cụ để điều chỉnh khi lắp ráp. Trong thực tế khi tính toán đồ gá ta có thể lấy eđc = 5 ¸ 10 mm.Chọn eđc=5mm=0,005 (mm)

- egđ: sai số gá đặt, khi tính toán đồ gá ta lấy giá trị sai số gá đặt cho phép: [egđ] = d

với d : dung sai nguyên công Þ [egđ] = = 16,67(mm)=0,01667(mm).

- ect: sai số chế tạo cho phép đồ gá [ect]. Sai số này cần được xác định khi thiết kế đồ gá. Do đa số các sai số phân bố theo qui luật chuẩn và phương của chúng khó xác định nên ta sử dụng công thức sau để tính sai số gá đặt cho phép:

[ect]= = = 9,53 mm = 0,0095mm.

+ Dựa vào sai số chế tạo cho phép [eCT] đặt yêu cầu kỹ thuật của đồ gá.

TÀI LIỆU THAM KHẢO THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TAY BIÊN HAI CHẤU ĐHSPKT TP HCM

“Hướng dẫn thiết kế đồ án công nghệ chế tạo máy” _GS.TS Trần Văn Địch.

Nhà xuất bản KH & KT Hà Nội – 2002.

- “Sổ tay công nghệ chế tạo máy” ( Tập 1,2,3 ) _ GS.TS Nguyễn Đắc Lộc, GS.TS Lê Văn Tiến, GS.TS Ninh Đức Tốn, GS.TS Trần Xuân Việt.

Nhà xuất bản KH & KT Hà Nội.

- “Atlas đồ gá” _ GS.TS. Trần Văn Địch

- “Giáo trình công nghệ chế tạo máy” _ GS.TS Trần Văn Địch, GS.TS Nguyễn Trọng Bình, GS.TS Nguyễn Thế Đạt, GS.TS. Lê Văn Tiến, GS.TS. Trần Xuân Việt

Nhà xuất bản KH & KT Hà Nội – 2003.

- “Dung Sai Và Lắp Ghép”_ PGS.TS Ninh Đức Tôn.

Nhà xuất bản giáo dục.

- “Nguyên Lý Cắt Kim Loại” _GS.TS Trần Văn Địch.

Nhà xuất bản KH & KT -2008

- “Sức Bền Vật Liệu”_ GS.TS Đặng Việt Cương , PGS.TS Khổng Doãn Điền.

Nhà xuất bản giáo dục.

TÀI LIỆU THAM KHẢO THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TAY BIÊN HAI CHẤU ĐHSPKT TP HCM

1] : Thiết kế đồ án công nghệ chế tạo máy

[2] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 3 tập)

[3] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[4] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[5] : Sổ tay nhiệt luyện

[6] : Công nghệ chế tạo máy tập 1

[7] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 7 tập)

[8] : Sổ tay công nghệ chế tạo máy toàn tập (trường ĐHBK