THIÊT KẾ KHUÔN 4 MẢNH QUAY REN

NỘI DUNG ĐỒ ÁN

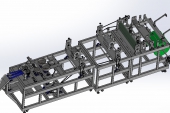

THIÊT KẾ KHUÔN 4 MẢNH QUAY REN, CAD, file 2D, 3D thuyết minh....,file báo cáo, nguyên lý vận hành khuôn, tháo lắp, và cách bảo quản khuôn....Bản vẽ chi tiết sản phẩm, quy trình chế tạo các chi tiết trong khuôn.....

Ngày nay trên thế giới nhu cầu chất dẻo trong kỹ thuật cũng như trong dân dụng ngày càng tăng. Dựa trên cơ sở khoa học kỹ thuật, thành tựu phát triển mạnh mẽ của ngành polyme, các nhà sản xuất chất dẻo đã đưa ra thị trường chất dẻo nhiều chủng loại với các tính chất hơn hẳn các loại vật liệu khác đó là nhẹ, bền, đẹp, dễ gia công... Do lượng chất dẻo lớn nên hàng loạt sản phẩm được sản xuất từ vật liệu chất dẻo ngày càng đa dạng và phong phú, giá trị sử dụng của các loại sản phẩm này xâm nhập vào mọi lĩnh vực của nền kinh tế và dân dụng. Khi chất lượng cuộc sống ngày càng cao thì yêu cầu về chất lượng và giá thành của các sản phẩm từ nhựa càng khắt khe hơn. Điều này thách thức các nhà sản xuất và gia công. Cũng vì thế ngành công nghiệp khuôn mẫu đã ra đời để đáp ứng nhu cầu đó. Hiện nay, trên thế giới ngành công nghiệp này phát triển rất mạnh mẽ, đã cho ra nhiều sản phẩm chất lượng cao và giá thành hạ.

Để hoàn thành đồ án này, trước hết chúng em xin chân thành cảm ơn sự hướng dẫn tận tình của thầy giáo thầy ……… đã giúp đỡ chúng em trong quá trình hoàn thành đồ án.

Để tìm hiểu sâu hơn về công nghệ chất dẻo cũng như lĩnh vực khuôn mẫu trong đồ án tốt nghiệp này chúng em tìm hiểu về công nghệ chế tạo khuôn mẫu sản phẩm “tách”.

MỤC LỤC

Chương I: TỔNG QUAN VỀ CHẤT DẺO............................................................ 3

- KHÁI NIỆM............................................................................................... 3

- PHÂN LOẠI............................................................................................... 3

- MỘT SỐ LOẠI NHỰA THÔNG DỤNG................................................. 4

- CÁC CHẤT PHỤ GIA SỰ DỤNG TRONG CHẤT DẺO...................... 7

Chương II: CÁC PHƯƠNG PHÁP GIA CÔNG CHẤT DẺO......................... 12

- CÔNG NGHỆ CÁN................................................................................. 12

- CÔNG NGHỆ ĐÙN................................................................................ 12

- CÔNG NGHỆ ĐÙN THỔI...................................................................... 12

- CÔNG NGHỆ ÉP, ÉP PHUN.................................................................. 13

Chương III: TÌM HIỂU CHUNG VỀ MÁY ÉP PHUN NHỰA...................... 14

- TÌM HIỂU CHUNG................................................................................. 14

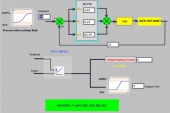

- HỆ THỐNG ĐIỀU KHIỂN..................................................................... 23

- CHU KỲ ÉP PHUN................................................................................. 25

- THỜI GIAN CHU KỲ ÉP PHUN VÀ CÁCH RÚT NGẮN THỜI

GIAN CHU KỲ........................................................................................ 27

- ĐO VÀ ĐIỀU KHIỂN NHIỆT ĐỘ TRONG ÉP PHUN........................ 30

Chương IV: TÌM HIỂU VỀ KHUÔN ÉP NHỰA.............................................. 31

- KHÁI NIỆM KHUÔN ÉP NHỰA.......................................................... 31

- KẾT CẤU KHUÔN................................................................................. 32

- YÊU CẦU KỸ THUẬT ĐỐI VỚI KHUÔN ÉP NHỰA....................... 33

- CÁC KIỂU KHUÔN PHỔ BIẾN............................................................ 33

- BIỂU ĐỒ PHƯƠNG PHÁP THIẾT KẾ KHUÔN................................. 35

- PHƯƠNG PHÁP THIẾT KẾ KHUÔN.................................................. 37

Chương V: KHUYẾT TẬT TRÊN SẢN PHẨM VÀ

CÁCH KHẮC PHỤC.............................................................................................. 79

- LỖ KHÍ..................................................................................................... 79

- SẢN PHẨM BỊ GIÒN............................................................................. 80

- CÁC ĐỐM CHÁY................................................................................... 81

- VẾT RẠN NỨT....................................................................................... 82

- CHỐC BỀ MẶT....................................................................................... 82

- SẢN PHẨM BỊ HỤT............................................................................... 83

- SẢN PHẨM BỊ ĐỔI MÀU..................................................................... 84

- MẮT CÁ................................................................................................... 85

- BA VIA..................................................................................................... 86

- VẾT DÒNG CHẢY................................................................................. 87

- SẢN PHẨM KHÔNG ĐƯỢC ĐIỂN ĐẦY HOÀN TOÀN.................. 88

- VẾT LÕM VÀ LỖ TRỐNG.................................................................... 90

- SẢN PHẨM BỊ CONG VÊNH............................................................... 91

- NHỮNG VẾT BẨN VÀ SỌC ĐEN....................................................... 92

- SỰ TẠO ĐUÔI........................................................................................ 93

- ĐƯỜNG HÀN HAY ĐƯỜNG NỐI....................................................... 93

Chương VI: THIẾT KẾ HÌNH HỌC CHO SẢN PHẨM NHỰA.................... 95

- TÌM HIỂU CHUNG................................................................................. 95

- MỘT SỐ KIỂU THIẾT KẾ..................................................................... 96

Chương VII: GIỚI THIỆU PHẦN MỀM

PRO/ENGINEER WILDFIRE 4.0 M070......................................................... 103

- LỊCH SỬ RA ĐỜI................................................................................. 103

- TÌM HIỂU PHẦN MỀM PRO/E WILDFIRE 4.0 M070.................... 104

- ỨNG DỤNG PHẦN MỀM TRONG THIẾT KẾ 3D.......................... 109

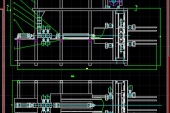

Chương VIII: THIẾT KẾ KHUÔN ÉP PHUN CHO SẢN PHẨM............... 142

- THIẾT KẾ HỆ THỐNG KHUÔN........................................................ 143

- CHU KỲ HOẠT ĐỘNG CỦA KHUÔN............................................. 154

CHƯƠNG 1:

NHỰA VÀ CÁC SẢN PHẨM NHỰA

1.1 Vật liệu nhựa:

1.1.1 Phân loại:

Trong sản xuất, vật liệu nhựa được chia thành 2 loại: Nhựa nhiệt dẻo và nhựa phản ứng nhiệt.

Nhựa nhiệt dẻo: Được sử dụng rất phổ biến, có thể tái sử dụng nhiều lần tuy nhiên sẽ mất dần chất lượng.

Nhựa phản ứng nhiệt: Ít sử dụng trong sản xuất. Khi nung nóng, lúc đầu nhựa phản ứng nhiệt chảy dẻo ra nhưng sau đó thì đông cứng lại và không có khả năng tái sinh như nhựa nhiệt dẻo.

Theo trạng thái pha chúng ta có thể chia nhưa nhiệt dẻo thành 2 loại: Nhựa có cấu trúc vô định hình và nhựa có cấu trúc tinh thể. Ngoài ra, theo phạm vi sử dụng chúng ta cũng có thể chia nhựa nhiệt dẻo thành 2 loại: Nhựa gia dụng và nhựa kỹ thuật.

Nhựa có cấu trúc vô định hình (PS, PC…): Dễ dàng nhận thấy bởi tính chất cứng và trong suốt. Màu sắc tự nhiên của loại này là trong như nước hoặc gần như cát vàng hoặc màu mờ đục. Loại nhựa này có độ co rút rất nhỏ, chỉ bằng 0,5-0,8%.

Nhựa có cấu trúc tinh thể (PP, PE, PA…): Loại nhựa này thường cứng và bền dai, nhưng không trong suốt, thường được dùng trong làm đồ gia dụng.

Nhựa gia dụng: Dùng để chế tạo các chi tiết hay các sản phẩm có độ chính xác và cơ tính không yêu cầu cao như vỏ bọc dây điện, dép nhựa, thau giặt đồ, ống nước…

Nhựa kỹ thuật: Dùng để chế tạo các chi tiết máy, các chi tiết lắp hay các sản phẩm có yêu cầu về độ chính xác và cơ tính cao như bánh răng, bu lông, đai ốc, vỏ máy…

1.1.2 Một số loại nhựa thông dụng:

a) Các Loại Nhựa Gia Dụng

PA (Poly Amide) còn gọi là nylon, có cấu trúc tinh thể, màu từ trắng đục đến vàng xám, độ bền cao, chống va đập tốt nhưng lão hoá bởi ánh sáng, các loại tia.

Nhựa PA dùng để chế tạo bánh răng, ổ lăn, ổ trượt, đai ốc… các chi tiết trong máy dệt, ống dẫn xăng, vật liệu trong các sợi dệt, dây cước, độn với cao su làm vỏ xe…

PC (Poly Cacbonat) có cấu trúc phân tử, độ cứng cao nên khó gia công, ổn định kích thước khá cao, lão hoá chậm, độ dãn dài cao và chịu va đập tốt nhưng chịu tải có chu kỳ yếu, tính cách điện ở nhiệt độ cao tốt.

Nhựa PC dùng để chế tạo các chi tiết giống như nhựa PA.

PE (Poly Etylen) không màu, độ cứng không cao, dạng tinh thể, oxy hoá chậm ở nhiệt độ thấp nhưng tương đối nhanh ở nhiệt độ cao. PE bền trong nước, chống thấm khí tốt.

Do độ bền không cao nên dùng để chế tạo các sản phẩm dạng màng, các sợi, dây bọc dây điện, các ống dẫn nước chịu áp lực không cao, chế tạo các chai lọ bằng phương pháp thổi…

PP (Poly Propylen) trong suốt, không màu, dạng tinh thể, độ dai va đập kém, có độ bền kéo và độ ổn định nhiệt cao, khó dán.

Nhựa PP dùng làm nắp chai, vỏ bút, chai lọ trong y tế, bao bì, dùng trong ngành dệt, giả da, bọc dây điện…

PS (Poly Styren) không màu, dạng vô định hình, có độ cứng khá tốt, độ dai va đập kém, dễ gia công bằng phương pháp ép phun hoặc đúc áp lực, chịu ăn mòn hoá học tốt.

Nhựa PS dùng làm các sản phẩm gia dụng, bàn ghế, ly tách hoặc kết hợp với cao su làm vỏ ruột xe có tính đàn hồi cao…

PVC (Poly Vinyclorid) màu trắng, dạng vô định hình, độ bền thấp, kháng thời tiết tốt, ổn định kích thước, độ bền sử dụng cao, dễ tạo màu sắc.

Nhựa PVC có thể cán mỏng 0,01 - 0,05 mm, làm ống nước bằng phương pháp đùn liên tục, các sản phẩm dạng tấm, cách điện, có thể cán lên vải…

PET (Poly Etylen Terephatale) có cấu trúc tinh thể, trong suốt, khá bền. Thường dùng để tạo màng mỏng, kéo dài thành các sợi có tính co giãn như len, tơ…

b. Các Loại Nhựa Kỹ Thuật

PA6 (Polyamide 6, hay Nylon 6, hay Polycaprolactam) phân tử gồm các nhóm amide (CONH). Có độ bền, độ cứng cao, chịu nhiệt tốt. Được sử dụng làm khung, dầm, các giá đỡ cần độ bền và độ cứng vững cao.

PA66 (Polyamide hay Nylon 66) có độ bền và độ cứng cao, là một trong các loại nhựa có nhiệt độ nóng chảy cao nhất, hấp thụ độ ẩm trong quá trình ép phun. Thuỷ tinh là chất thêm vào thông dụng nhất để tăng cơ tính vật liệu, ngoài ra còn thêm các chất đàn hồi như: EPDM, SBR để tăng độ bền. Có độ nhớt thấp, dễ dàng chảy vào lòng khuôn, do đó cho phép tạo các vật có thành mỏng. Độ co rút từ 1% đến 2%.

Nhựa PA66 dùng để chế tạo các chi tiết trong xe hơi, dùng làm vỏ các thiết bị máy móc…

POM (Poly Acetatic) nhựa Acetals có hai loại Homopolymers và Copolymers. Homopolymers có độ bền kéo tốt, độ bền mỏi cao, cứng nên khó gia công. Copolymers ổn định nhiệt tốt, ít bị ảnh hưởng bởi hoá chất, dễ gia công. Cả hai nhựa Homopolymers và Polymers là nhựa tinh thể, hút ẩm kém.

Nhựa Acetals có hệ số ma sát thấp và ổn định kích thước tốt, nên thích hợp cho việc chế tạo bánh răng và trục. Nhựa Acetals chịu nhiệt tốt, nên được sử dụng chế tạo các chi tiết trong máy bơm, van…

ABS (Acrylonitrile Butadiene Styrene) được tạo từ ba đơn phân tử: acrylonitrile, butadiene và styrene. Mỗi đơn phân tử có tính chất khác nhau như: tính cứng, bền với nhiệt độ và hoá chất là của acrylonnitrile; dễ gia công, độ bền của styrene và độ dẻo độ dai va đập của butadiene.

Nhựa ABS dùng để chế tạo các chi tiết trong xe hơi (nắp của các ngăn chứa, vỏ bánh xe…), tủ lạnh, các thiết bị trong gia đình (máy sấy tóc, các thiết bị chế biến thực phẩm, bàn phím máy tính, điện thoại bàn, ván trượt tuyết …)

PMMA (Polymethyl Methacrylate) có tính chất quang học rất đặc biệt, có thể truyền ánh sáng trắng cao đến 92%, các chi tiết đúc có thể có tính lưỡng chiết rất thấp, do đó rất lý tưởng để chế tạo các đĩa hát.

Nhựa PMMA dùng trong xe hơi (các thiết bị báo hiệu, các bảng dụng cụ…), công nghiệp (đĩa hát, các kệ trưng bày…), y tế…

PBT (Polybutylene Terephthalates) là một trong những nhựa nhiệt dẻo kỹ thuật có cơ tính rất cao. PBT là một loại nhựa bán tinh thể, có tính kháng hoá chất rất tốt, hút ẩm rất ít, có tính trở nhiệt và trở điện cao, ổn định dưới các điều kiện môi trường.

Nhựa PBT dùng để chế tạo các thiết bị, dụng cụ trong gia đình và công nghiệp (lưỡi trong các thiết bị chế biến thực phẩm, các chi tiết trong máy hút bụi, quạt, máy sấy tóc, cửa, vỏ máy, các chi tiết trong xe hơi …), các thiết bị trong ngành điện (công tắc, vỏ cầu chì, bàn phím máy tính, những đầu nối …)

Hình 1.1 cho chúng ta một cái nhìn tổng quan về sự tiêu thụ các loại nhựa nhiệt dẻo kỹ thuật trên thế giới (năm 1999).

..............................................................

1.1.3 Các Thông Số Quan Trọng Của Vật Liệu Nhựa

Bảng 1.1 – Nhiệt độ gia công

|

TT |

Nhựa |

Tên gọi đầy đủ |

Nhiệt độ khuôn (oC) |

Nhiệt độ ở cuối piston-vít(oC) |

|

1 |

PP |

Polyropylene |

10 - 80 |

220 - 235 |

|

2 |

PS |

Polystyrene |

10 - 75 |

200 - 280 |

|

3 |

ABS |

Styrene co-polymers |

10 - 80 |

200 - 280 |

|

4 |

PVC |

Polyvinyle-chtorid |

20 - 60 |

170 - 200 |

|

5 |

PMMA |

Polymethyl metacrylace |

30 - 70 |

190 - 240 |

|

6 |

PA 6 |

Polyamide (nylon 6) |

50 - 80 |

250 - 280 |

|

7 |

PA 66 |

Polyamide (nylon 6,6) |

50 - 80 |

250 - 280 |

|

8 |

PPO |

Phenylene oxide |

40 - 80 |

300 - 330 |

|

9 |

PO |

Poly carbonate |

70 - 115 |

300 - 350 |

|

10 |

POM |

Poly acetatic Resins |

60 - 90 |

190 - 210 |

|

|

|

|

|

|

|

11 |

LDPE |

Low density polyethylens |

50 - 70 |

160 - 260 |

|

12 |

HDPE |

High density polyethylens |

30 - 70 |

75 - 110 |

Bảng 1.2 - Độ co rút

|

TT |

Nhựa |

Độ co % |

Mật độ (g/cm) |

|

1 |

PS |

0,3 - 0,6 |

1,05 |

|

2 |

ABS |

0,4 - 0,7 |

1,06 |

|

3 |

LDPE |

1,5 - 5,0 |

0,954 |

|

4 |

HDPE |

1,5 - 3,0 |

0,92 |

|

5 |

PP |

1,0 - 2,5 |

1,15 |

|

6 |

PVC mềm |

> 0,5 |

1,38 |

|

7 |

PVC cứng |

0,5 |

1,38 |

|

8 |

PMMA |

0,1 -0,8 |

1,18 |

|

9 |

POM |

1,9 - 2,3 |

1,42 |

|

10 |

PPO |

0,5 - 0,7 |

1,06 |

|

11 |

PA 6 |

0,5 - 2,2 |

1,14 |

|

12 |

PA 66 |

0,5 - 2,5 |

1,15 |

Bảng 1.3 Bề dày thành sản phẩm của nhựa nhiệt dẻo trong ép phun nhựa

|

TT

|

Vật liệu

|

Bề dày Min (mm) |

Bề dày Trung Bình (mm) |

Bề dày Max (mm) |

|

1 |

PA |

0,38 |

1,6 |

3,2 |

|

2 |

PC |

1 |

2,4 |

9,5 |

|

3 |

LDPE |

0,5 |

1,6 |

6,4 |

|

4 |

HDPE |

0,9 |

1,6 |

6,4 |

|

5 |

PP |

0,63 |

2 |

7,6 |

|

6 |

PS |

0,76 |

1,6 |

6,4 |

|

7 |

PVC |

1 |

2,4 |

9,5 |

CHƯƠNG 2:

THIẾT KẾ HÌNH HỌC CHO SẢN PHẨM NHỰA

2.1 Bề dày:

2.1.1 Hiệu quả thiết kế:

- Rút ngắn thời gian chu kỳ ép phun và chế tạo khuôn.

- Giảm giá thành sản phẩm và khuôn.

- Tiết kiệm vật liệu nhựa mà vẫn mang lại hiệu quả sử dụng cho sản phẩm.

- Tránh được một số hỏng hóc trên sản phẩm như: cong vênh, vết lõm, lỗ rỗng và đường hàn…v…v.

2.1.2 Một số điều cần lưu ý:

Tùy thuộc vào từng loại sản phẩm mà bề dày sẽ khác nhau, thường từ 0.5 mm đến 4 mm. Tuy nhiên, trong một số trường hợp đặc biệt sản phẩm cần đạt được các tính chất như cách điện, chịu nhiệt… thì độ dày có thể dày hơn. Thực tế cho ta thấy bề dày của sản phẩm được làm càng mỏng khi có thể và càng đồng đều càng tốt. Bằng cách này, việc điền đầy lòng khuôn và sự co rút của nhựa lỏng sẽ đạt được tốt nhất. Ứng suất trong cũng được giảm đi đáng kể.

Một khi nhận thấy sản phẩm không đủ bền thì ta có thể:

+ Tăng bề dày (nếu nó thực sự không quá dày).

+ Dùng vật liệu khác có tính bền cao hơn.

+ Tạo các gân tăng cứng hoặc các góc lượn để tăng bền.

Việc đảm bảo sản phẩm có bề dày đồng đều là rất quan trọng vì thời gian đông cứng của nhựa lỏng là khác nhau ở những phần có bề dày khác nhau. Khi không thể đảm bảo được điều này thì các hỏng hóc trên bề mặt rất có thể xảy ra. Tuy nhiên, ta có thể hạn chế các hỏng hóc bằng cách thiết kế các đoạn chuyển tiếp.

....................................................................

2.2 Góc bo:

2.2.1 Hiệu quả thiết kế:

- Sản phẩm được làm nguội đồng đều.

- Giảm khả năng sản phẩm bị cong vênh.

- Giảm sự cản dòng.

- Nhựa lỏng dễ điềm đầy lòng khuôn.

- Giảm sự tập trung ứng suất.

Hình 2.6 – Góc bo.

2.2.2 Một số điều cần lưu ý:

Bán kính bo (bán kính trong) nên nằm trong phạm vi từ 25% – 60% bề dày sản phẩm nhưng tốt nhất nên là 50%. Bán kính ngoài nên bằng bán kính trong cộng thêm bề dày của sản phẩm.

..........................................

CHƯƠNG 3:

XỬ LÝ CÁC KHUYẾT TẬT TRÊN SẢN PHẨM

3.1 Lỗ khí:

Các lỗ khí xảy ra khi các dòng chảy của nhựa cùng bao quanh các bọt khí. Khuyệt tật lỗ khí khiến cho nhựa không thể điền đầy một cách hoàn toàn và làm xấu bề mặt sản phẩm. Ngoài ra, các lỗ khí còn tạo ra ứng suất nén lên các vùng khác của sản phẩm và bị gia nhiệt gây ra các vết cháy trên bề mặt sản phẩm.

Hình 3.1 Các lỗ khí trên bề mặt sản phẩm.

3.1.1 Nguyên nhân :

+ Ảnh hưởng của sự ưu tiên dòng chảy.

+ Sự không cân bằng dòng vì sản phẩm có bề dày không đồng đều.

+ Bố trí hệ thống thoát khí trên khuôn chưa tốt.

Hình 3.2 – Nguyên nhân gây ra lỗ khí.

3.1.2 Cách khắc phục :

3.1.2.1 Trên khuôn :

+ Thiết kế bề dày sản phẩm hợp lý để tránh hiện tượng ưu tiên và mất cân bằng dòng chảy.

+ Cần cân bằng dòng trên hệ thống kênh dẫn và bố trí hệ thống thoát khí hợp lý. Ta có thể thay đổi hệ thống kênh dẫn để phần nhựa được điền đầy sau cùng nằm ở vị trí thoát khí thích hợp. Nếu khí vẫn tồn tại trong lòng khuôn thì ta nên thêm vào một số ti thoát khí để khí thoát ra ngoài dễ dàng hơn.

3.1.2.2 Máy ép phun :

+ Giảm vận tốc phun vì vận tốc phun lớn sẽ làm cho nhựa bắn thành tia và khí sẽ dễ dàng lẫn vào. Khi nhựa được phun với vận tốc chậm thì khí có đủ thời gian để thoát ra ngoài.

3.2 Sản phẩm bị giòn :

Sản phẩm sau ép phun dễ bị rạn nứt và dễ gãy.

Hình 3.3 – Sản phẩm bị gãy.

3.2.1 Nguyên nhân :

+ Vật liệu bị thoái hóa : có thể là do vận tốc phun quá cao, thời gian giữ dài và nhiệt chảy cao hoặc việc thiết kế trục vít và hệ thống kênh dẫn chưa hợp lý.

+ Đường hàn làm yếu sản phẩm.

+ Vật liệu kết tinh không tốt.

+ Ứng suất dư trong sản phẩm lớn.

+ Vật liệu chưa được trộn tốt.

+ Quá nhiều vật liệu nghiền lại.

+ Làm khô vật liệu chưa tốt.

3.2.2 Cách khắc phục :

3.2.2.1 Vật liệu :

+ Làm khô vật liệu trước khi ép phun.

+ Giảm vật liệu nghiền lại : cần liên hệ với nhà cung cấp vật liệu để biết mức độ dùng vật liệu nghiền lại.

+ Đổi vật liệu.

3.2.2.2 Trên khuôn :

3.2.2.3 Máy ép phun :

+ Thay trục vít vì trục vít thiết kế không đúng khiến vật liệu dễ bị quá nhiệt.

+ Thay vòi phun nhỏ hơn để giảm thời gian giữ.

+ Điều chỉnh lại nhiệt độ ở khoang chứa liệu, vòi phun và nhiệt chảy của vật liệu để giảm đường hàn và tránh gây quá nhiệt cho vật liệu.

+ Giảm áp suất lùi, vận tốc quay của trục vít hoặc vận tốc phun vì nhiệt ma sát có thể gây quá nhiệt vật liệu.

3.3 Các đốm cháy :

Sản phẩm sau ép phun có các đốm cháy nhỏ màu đen ở bề mặt hoặc ở phần nhựa được điền đầy sau cùng.

Hình 3.4 – Các đốm cháy trên sản phẩm.

3.3.1 Nguyên nhân:

+ Hiện tượng kẹt khí ( bẫy khí ) : xảy ra khi vận tốc và áp suất phun quá cao khiến cho các bọt khí trong hệ thống kênh dẫn và lòng khuôn không thể thoát quá cao khiến cho các bọt khí trong hệ thống kênh dẫn và lòng khuôn không thể thoát kịp ra ngoài qua hệ thống thoát khí trong khoảng thời gian điền đầy rất ngắn. Hiện tượng kẹt khí cũng xảy ra khi có sự ưu tiên dòng chảy vì bố trí hệ thống thoát khí không hợp lý. Khi đó, khí sẽ bị nén bởi áp suất và nhiệt độ cao làm cho nhựa bị quá nhiệt tạo ra các đốm cháy.

+ Vật liệu bị thoái hóa.

Hình 3.5 – Hiện tượng kẹt khí.

3.3.2 Cách khắc phục:

3.3.2.1 Trên khuôn:

+ Loại bỏ các bẫy khí: Thiết kế lại hệ thống thoát khí hoặc thêm các ti thoát khí vào khuôn.

+ Tránh hiện tượng quá nhiệt (do nhiệt ma sát) gây thoái hóa vật liệu bằng việc thiết kế lại cuống phun, kênh dẫn và miệng phun hợp lý.

3.3.2.2 Máy ép phun:

+ Giảm áp suất phun.

+ Giảm vận tốc phun.

+ Giảm vận tốc quay của trục vít.

+ Giảm nhiệt độ khoang chứa liệu.

+ Kiểm tra lại các băng nhiệt trên khoang chứa liệu và trên vòi phun.

3.4 Vết rạn nứt :

Hình 3.6 – Vết rạn nứt trêm sản phẩm.

3.4.1 Nguyên nhân:

+ Ứng suất dư cao.

+ Nhiều đường hàn làm yếu sản phẩm.

+ Sự co rút theo nhiều hướng khác nhau của nhựa khi nguội.

3.4.2 Cách khắc phục:

+ Tăng bề dày sản phẩm để giảm ứng suất dư.

+ Giảm sự co rút vật liệu theo nhiều hướng.

3.5 Chốc bề mặt:

Sản phẩm sau ép phun có bề mặt bị chốc lên thành từng lớp.

3.5.1 Nguyên nhân:

+ Vật liệu chưa được trộn tốt.

+ Vật liệu chứa nhiều hơi ẩm.

+ Nhiệt nóng chảy của nhựa trong lòng khuôn thấp.

+ Dùng nhiều chất thoát khuôn trong quá trình ép phun.

+ Các góc sắc ở miệng phun và kênh dẫn.

Hình 3.7 – Các mảng chốc trên bề mặt sản phẩm.

3.5.2 Cách khắc phục:

3.5.2.1 Vật liệu:

+ Tránh dùng vật liệu bẩn và chứa nhiều vật liệu nghiền lại.

+ Loại bỏ hơi ẩm trong vật liệu (nên nhận lời khuyên từ nhà cung cấp vật liệu để có lời khuyên tốt nhất khi sấy khô vật liệu).

3.5.2.2 Trên khuôn:

+ Làm trơn láng các góc cạnh của miệng phun và kênh dẫn vì nếu các góc cạnh sắc bén sẽ làm dòng nhựa lỏng bị tách ra.

3.5.2.3 Máy ép phun:

+ Tăng nhiệt độ khoảng cấp liệu và nhiệt độ khuôn để các phần tử nhựa kết chặt vào nhau.

3.6 Sản phẩm bị hụt:

Sản phẩm bị ngắn đi một đoạn ( nhựa không điền đầy hoàn toàn ).

Hình 3.8 – sản phẩm bị hụt.

3.6.1 Nguyên nhân:

+ Không cân bằng dòng trên hệ thống kênh dẫn nên áp lực phun vào các lòng khuôn khác nhau.

+ Thời gian định hình chưa đủ.

+ Vật liệu nghiền lại chưa được trộn hoàn toàn với vật liệu cơ bản (vật liệu chưa qua sử dụng).

+ Vật liệu có độ ẩm cao.

3.6.2 Cách khắc phục:

3.6.2.1 Vật liệu:

+ Loại hơi ẩm ra khỏi vật liệu bằng cách sấy khô trước khi gia công.

+ Giảm vật liệu nghiền để có được quá trình trộn tốt và nhiệt chảy cùng lúc.

+ Đổi lô vật liệu mới.

3.6.2.2 Trên khuôn:

+ Thiết kế lại hệ thống kênh dẫn để đảm bảo cân bằng dòng.

+ Kiểm tra lại hệ thống làm nguội để chắc rằng nhiệt độ khuôn đồng đều.

3.6.2.3 Máy ép phun:

+ Kiểm tra hỏng hóc của vòng chắn dòng và các băng gia nhiệt trên khoang cấp liệu.

+ Tăng áp suất phun và áp suất định hình để cung cấp đủ vật liệu điền đầy các lòng khuôn.

+ Tăng thời gian phun và thời gian định hình (thời gian bảo áp) để vật liệu có đủ thời gian điền đầy các lòng khuôn.

3.7 Sản phẩm bị đổi màu:

3.7.1 Nguyên nhân:

+ Thời gian vật liệu ở trong khoang cấp liệu quá dài.

+ Nhiệt độ khoang cấp liệu quá cao.

+ Màu của vật liệu nghiền lại khác với màu của vật liệu cơ bản.

+ Trục vít không phù hợp.

+ Hệ thống kênh dẫn thiết kế chưa tốt.

Hình 3.9 – Sản phẩm bị đổi màu.

3.7.2 Cách khắc phục:

3.7.2.1 Vật liệu:

+ Chắc rằng vật liệu luôn được giữ sạch sẽ.

3.7.2.2 Trên khuôn:

+ Thiết kế hệ thống dẫn nhựa thích hợp để giảm nhiệt ma sát gây quá nhiệt nhựa.

+ Hệ thống thoát khí phải phù hợp vì khí bị kẹt sẽ làm tăng nhiệt gây quá nhiệt nhựa.

3.7.2.3 Máy ép phun:

+ Thay trục vít vì trục vít được thiết kế không đúng làm quá trình trộn kém và cũng gây quá nhiệt nhựa.

+ Chọn máy ép phun khác. Áp lực bơm cần thiết cho khuôn nên bằng 20 – 80% công suất bơm của máy.

+ Giảm nhiệt độ ở khoang cấp liệu và vòi phun.

+ Đảm bảo phễu cấp liệu luôn sạch sẽ.

3.8 Mắt cá:

Mắt cá trên bề mặt sản phẩm là do vật liệu chưa nóng chảy hoàn toàn bị đẩy vào lòng khuôn.

Hình 3.10 – Các mắt cá trên bề mặt sản phẩm

+ Nhiệt nóng chảy thấp: những viên nhựa chưa bị nóng chảy hoàn toàn hòa vào dòng phun và vào khuôn gây các mắt cá.

+ Nhiều vật liệu nghiền lại: Hình dạng và kích thước của vật liệu nghiền không giống hình dạng và kích thước của vật liệu cơ bản nên khí dễ lẫn vào khiến chúng khó hòa lẫn vào nhau.

+ Vật liệu chứa nhiều chất bẩn.

+ Tốc độ quay của trục vít chậm : nếu tốc độ quay của trục vít và áp hồi được cài đặt quá thấp thì có khả năng không tạo đủ nhiệt ma sát để làm nóng chảy hoàn toàn vật liệu trong khoang cấp liệu.

3.8.2 Cách khắc phục:

3.8.2.1 Vật liệu:

+ Giảm vật liệu nghiền lại.

+ Cất giữ các vật liệu khác nhau trong các túi khác nhau để tránh việc chúng lẫn vào nhau.

3.8.2.2 Máy ép phun:

+ Tăng nhiệt khoang cấp liệu.

+ Tăng áp hồi để hỗn hợp nhựa hòa lẫn vào nhau hoàn toàn.

+ Tăng tốc độ quay của trục vít để tăng nhiệt ma sát.

3.9 Ba via: ( hiện tượng sản phẩm bị “bánh tráng” )

Hiện tượng sản phẩm bị “bánh tráng” xảy ra là do một lớp vật liệu mỏng bị tràn ra ngoài qua mặt phân khuôn hay ở vị trí các ti đẩy sản phẩm.

Hình 3.11 – Sản phẩm bị “bánh tráng”.

3.9.1 Nguyên nhân:

+ Các tấm khuôn không khớp với nhau.

+ Lực kìm không đủ lớn để chống lại áp suất trong các lòng khuôn.

+ Những vùng được định hình quá mức làm tăng áp cục bộ.

+ Điều kiện ép phun chưa tốt như nhiệt độ chảy dẻo của vệt liệu và áp suất phun được cài đặt quá cao.

+ Hệ thống thoát khí chưa phù hợp hoặc được làm quá sâu.

3.9.2 Cách khắc phục:

3.9.2.1 Trên khuôn:

+ Đảm bảo các tấm khuôn khớp với nhau hoàn toàn. Đặc biệt là tại mặt phân khuôn phải không có khe hở. Nên đặt thêm các gối đỡ phụ cho tấm khuôn nếu chúng không đủ bề dày để chịu lực.

+ Nên phay hoàn toàn mặt phân khuôn để đảm bảo sự đóng kín giữa khuôn đực và cái.

+ Mặt phân khuôn phải sạch sẽ trước khi đưa lên máy ép phun.

+ Kiểm tra lại kích thước của hệ thống thoát khí có phù hợp chưa ?

3.9.2.2 Máy ép phun:

+ Tăng lực kìm nếu máy có đủ lực kìm thì không phải thay đổi máy.

+ Giảm nhiệt độ khoang cấp liệu và vòi phun để tránh áp phun quá cao làm bung kìm nhưng không nên giảm quá mức.

+ Giảm áp phun và áp định hình( bảo áp ) để lực kìm mà ta cài đặt đủ lớn.

+ Tăng thời gian phun hoặc hạ từ từ vận tốc phun.

3.10 Vết dòng chảy:

Là những vết có dạng sóng hình tròn tập trung quanh miệng phun.

Hình 3.12 Các vết sóng dòng chảy trên sản phẩm.

3.10.1 Nguyên nhân:

Nguyên nhân chính là do nhựa gần miệng phun bị lạnh ( đông đặc sớm ). Việc nhựa bị đông đặc sớm là do:

+ Nhiệt làm chảy dẻo nhựa thấp.

+ Nhiệt độ khuôn thấp.

+ Tốc độ phun thấp.

+ Áp suất phun thấp.

+ Kích thước kênh dẫn và miệng phun nhỏ.

Hình 3.13 – a) Dòng chảy không gây gợn sóng.

b) Dòng chảy gây gợn sóng.

3.10.2 Cách khắc phục:

3.10.2.1 Trên khuôn:

+ Thay đổi kích thước của đuôi nguội chậm trên kênh dẫn để giữ vật liệu lạnh trong suốt quá trình điền đầy. Chiều dài đuôi nguội chậm thường bằng đường kính kênh dẫn.

+ Tăng kích thước miệng phun và kênh dẫn để tránh miệng phun bị đông đặc sớm trong suốt giai đoạn định hình sản phẩm.

+ Giảm chiều dài cuống phun hoặc thay kênh dẫn nguội bằng kênh dẫn nóng.

3.10.2.2 Máy ép phun:

+ Tăng áp phun và áp định hình.

+ Tăng nhiệt độ khoang cấp liệu và vòi phun.

+ Tăng nhiệt độ khuôn.

3.11 Sản phẩm không được điền đầy hoàn toàn:

Hình 3.14 – Sản phẩm không điền đầy hoàn toàn.

3.11.1 Nguyên nhân:

+ Dòng nhựa bị hạn chế : do kênh dẫn bị đông đặc hoặc thiết kế kênh dẫn chưa hợp lý.

Hình 3.15 – Dòng nhựa bị hạn chế .

+ Lòng khuôn phức tạp khiến dòng chảy nhựa bị nghẽn.

Hình 3.16 – Dòng nhựa bị nghẽn.

+ Thoát khí không tốt.

Hình 3.17 – Áp ngược do khí không thoát được ra ngoài.

+ Nhiệt gây chảy dẻo nhựa hoặc nhiệt khuôn quá thấp.

+ Công suất máy ép phun không đủ hoặc tốc độ ram không phù hợp.

+ Một số bộ phận của máy bị hỏng như: phễu, van hồi tự mở (non-return valve) gây mất áp suất phun hoặc rò rỉ thể tích phun.

3.11.2 Cách khắc phục:

3.11.2.1 Sản phẩm:

+ Tăng bề dày của sản phẩm một chút để dòng chảy ít bị nghẽn.

3.11.2.2 Trên khuôn:

+ Bố trí miệng phun hợp lý để ưu tiên dòng nhựa chảy qua vùng có bề dày lớn nhất.

+ Tăng kích thước hoặc số miệng phun.

+ Tăng kích thước kênh dẫn để giảm kháng dòng.

+ Đặt các lỗ thoát khí ở gần nơi không điền đầy hoặc tăng số lỗ thoát khí để giảm áp hồi.

3.11.2.3 Máy ép phun:

+ Tăng áp suất phun nhưng không nên quá mức vì sẽ làm hỏng hệ thống thủy lực của máy. Nên giới hạn áp suất phun trong khoảng từ 70 – 85% áp suất phun lớn nhất của máy.

+ Tăng vận tốc phun để nhựa lỏng còn giữ đủ nhiệt để điền đầy hoàn toàn lòng khuôn.

+ Tăng thể tích phun.

+ Tăng nhiệt khoang cấp liệu và thành khuôn để gia nhiệt thêm cho nhựa lỏng chảy vào lòng khuôn.

+ Kiểm tra phễu cấp liệu để chắc rằng nó luôn cấp liệu.

+ Kiểm tra van hồi tự hở và khoang chứa liệu để chắc rằng chúng không bị mòn hoặc bị hỏng.

3.12 Vết lõm và lỗ trống ( bọng ):

Vết lõm và lỗ trống xảy ra khi có sự co rút không đều giữa các vùng vật liệu.

Hình 3.18 – Vết lõm và lỗ trống trên sản phẩm.

3.12.1 Nguyên nhân:

+ Nguyên nhân chính gây ra vết lõm và lỗ trống là sự co rút vật liệu trong quá trình làm nguội. Vì vật liệu có xu hướng nguội từ ngoài vào trong nên sự co rút của phần vật liệu bên trong sẽ kéo phần vật liệu trên bề mặt sản phẩm lõm xuống gây ra các vết lõm. Nếu phần vật liệu ở bề mặt đủ cứng để chống lại lực kéo thì hai phần vật liệu sẽ tách rời nhau gây ra các lỗ trống bên trong.

+ Sản phẩm có bề dày không đều hoặc các vấu lồi, gân tăng cứng thiết kế không đúng thường gây ra những vết lõm ở mặt đối diện.

+ Bù liệu thiếu.

+ Áp suất phun và áp suất định hình thấp.

+ Thời gian giữ và thời gian làm nguội ngắn.

+ Nhiệt làm chảy dẻo vật liệu và (hoặc nhiệt khuôn) được cài đặt quá cao.

3.12.2 Cách khắc phục:

3.12.2.1 Sản phẩm:

+ Giảm bề dày sản phẩm ở những nơi xảy ra vết lõm và thiết kế các vấu lồi cũng như gân tăng cứng hợp lý.

3.12.2.2 Trên khuôn:

+ Tăng kích thước kênh dẫn và miệng phun để miệng phun không bị nguội sớm.

+ Thêm hoặc làm lớn các lỗ thoát khí.

+ Đặt miệng phun hợp lý : đảm bảo hướng dòng chảy từ vùng dày sang vùng mỏng .

3.12.2.3 Máy ép phun:

+ Tăng khoảng đệm ( cushion ) ở cuối giai đoạn phun để bù liệu tốt. Khoảng cách này vào khoảng 3mm ( 0.12inches).

Hình 3.19 – Khoảng đệm.

+ Tăng áp phun và thời gian giữ.

+ Tăng thời gian tiến của trục vít và giảm tốc độ phun.

+ Giảm nhiệt hóa dẻo và nhiệt thành khuôn.

+ Tăng thời gian làm nguội.

+ Kiềm tra van hồi tự hở để đảm bảo vật liệu không bị rò về phía sau.

3.13 Sản phẩm bị cong vênh :

Sản phẩm bị cong vênh xảy ra khi có sự biến đổi ứng suất bên trong vật liệu do sự co rút gây ra.

Hình 3.20 – Sản phẩm bị cong vênh.

3.13.1 Nguyên nhân :

+ Các vùng trên sản phẩm nguội không cùng một lúc nên có độ co rút khác nhau tạo ra áp suất trong gây cong vênh sản phẩm.

Hình 3.21 – Lớp nhựa trên và dưới nguội khác nhau gây cong vênh.

3.13.2 Cách khắc phục:

+ Xem xét lại vấn đề làm nguội sản phẩm.

+ Thay đổi hình dáng hình học của sản phẩm như thiết kế lại bề dày, gân tăng cứng và các vấu lồi. Bố trí miệng phun đảm bảo dòng chảy theo cùng một hướng.

3.14 Những vết bẩn và vết sọc đen

Hình 3.22 – Các vết bẩn và sọc đen trên bề mặt sản phẩm.

3.14.1 Nguyên nhân:

+ Vật liệu bị thoái hóa do quá nhiệt.

+ Vật liệu bị bẩn.

3.14.2 Cách khắc phục:

3.14.2.1 Vật liệu:

+ Không tái sử dụng vật liệu của sản phẩm bị các vết bẩn và sọc đen.

+ Giữ vật liệu luôn sạch sẽ. Nên bảo quản vật liệu trong các túi riêng để tránh lẫn các tạp chất.

3.14.2.2 Trên khuôn:

+ Làm sạch hệ thống trượt và đẩy trên khuôn vì dầu bôi trơn có thể lẫn vào sản phẩm.

+ Làm nhẵn bóng hệ thống kênh dẫn để tránh chất bẩn bám vào.

+ Vệ sinh khuôn trước khi đem ép phun.

3.14.2.3 Máy ép phun:

+ Chọn máy ép có công suất thích hợp (công suất cần thiết bằng 20 – 80% công suất máy).

+ Vệ sinh máy trước khi ép phun.

+ Giảm nhiệt độ khoang cấp liệu và vòi phun để tránh gây quá nhiệt vật liệu.

3.15 Sự tạo đuôi:

Sự tạo đuôi xảy ra khi nhựa lỏng được phun với tốc độ cao qua những vùng bị giới hạn như: vòi phun, kênh dẫn, miệng phun vào những vủng rộng hơn (lòng khuôn).

.........................................................

CHƯƠNG 1:

TÌM HIỂU VỀ KHUÔN VÀ CẤU TẠO KHUÔN ÉP NHỰA

1.1/ Khuôn::

1.1.1 Khái Niệm Về Khuôn:

Khuôn là một dụng cụ dùng để tạo hình sản phẩm theo phương pháp định hình, khuôn được thiết kế và chế tạo để sử dụng cho một số lượng chu trình nào đó có thể là một lần và cũng có thể là nhiều lần. Kết cấu và kích thước của khuôn được thiết kế và chế tạo phụ thuộc vào hình dáng kích thước, chất lượng và số lượng của mẫu sản phẩm cần gia công. Ngoài ra còn có rất nhiều vấn đề khác cần phải quan tâm đến như các thông số công nghệ của sản phẩm (góc nghiêng, nhiệt độ, áp suất gia công…), tính chất vật liệu gia công (độ co rút, tính đàn hồi, độ cứng), các chỉ tiêu về tính kinh tế của bộ khuôn.

Khuôn gia công sản phẩm nhựa là một cụm gồm nhiều chi tiết lắp ghép với nhau, được chia ra làm hai phần khuôn chính là:

- Khuôn trước: được gắn trên tấm cố định của máy ép nhựa.

- Khuôn sau: được gắn trên tấm di động của máy ép nhựa.

Khoảng trống giữa hai phần khuôn này được điền đầy bởi nhựa dẻo và nó sẽ mang hình dạng của sản phẩm, sau đó nhựa dẻo được làm nguội đông đặc lại rồi lấy ra khỏi khuôn bằng hệ thống đẩy sản phẩm hoặc thao tác bằng tay, sản phẩm thu được có hình dạng giống hình dạng của lòng khuôn.

Trong một bộ khuôn phần lõm vào sẽ xác định hình dạng bên ngoài của sản phẩm được gọi là lòng khuôn (hay còn gọi là cối), còn phần lồi ra sẽ xác định hình dạng bên trong của sản phẩm được gọi là lõi (hay còn gọi là chày), một bộ khuôn có thể có một hoặc nhiều lòng khuôn và lõi. Phần tiếp xúc giữa lòng khuôn và lõi được gọi là đường phân khuôn (Hình 2.1).

Hình4.2 Lòng khuôn và lõi đang ở trạng thái ghép lại với nhau.

1.1.2 Kết cấu một bộ khuôn:

Ngoài lòng khuôn và lõi ra thì trong bộ khuôn còn có nhiều bộ phận khác. Các bộ phận này lắp ghép với nhau tạo thành những hệ thống cơ bản của bộ khuôn, bao gồm:

- Hệ thống dẫn hướng và định vị: gồm tất cả các chốt dẫn hướng, bạc dẫn hướng, vòng định vị, bộ định vị,...có nhiệm vụ giữ đúng vị trí làm việc của hai phần khuôn khi chúng được ghép với nhau để tạo hình sản phẩm.

- Hệ thống dẫn nhựa vào lòng khuôn: gồm bạc cuống phun, kênh dẫn nhựa, miệng phun,...làm nhiệm vụ cung cấp nhựa vào trong lòng khuôn.

- Hệ thống đẩy sản phẩm: gồm các chốt đẩy, chốt hồi, chốt đỡ, bạc chốt đỡ, tấm đẩy, tấm giữ, khối đỡ,... có nhiệm vụ đẩy sản phẩm ra khỏi khuôn sau khi gia công xong.

- Hệ thống lõi mặt bên: gồm lõi mặt bên, má lõi, thanh dẫn hướng, cam chốt xiên, xy lanh thủy lực,...Làm nhiệm vụ tháo những sản phẩm không thể tháo ra được ngay theo hướng mở của khuôn.

- Hệ thống thoát khí: gồm có những rãnh tháo hơi, có nhiệm vụ đưa không khí tồn đọng trong khuôn ra ngoài, tạo điều kiện cho nhựa chảy vào khuôn giúp cho sản phẩm không bị bọt khí, hoặc bị cháy.

- Hệ thống làm nguội: gồm các đường nước, các rãnh, ống dẫn nhiệt, đầu nối, có nhiệm vụ giải nhiệt cho khuôn một cách nhanh chóng.

...................................................................................

16: Bạc dẫn hướng chốt đỡ: Giúp tránh hao mòn và hỏng chốt đỡ, tấm đẩy và tấm giữ do chuyển động mạnh giữa chúng, bạc này cũng có khả năng thay thế được khi bị hỏng sau một khoảng thời gian làm việc.

17: Chốt hồi về: Làm cho chốt đẩy có thể quay trở lại khi khuôn đóng lại. Chốt hồi về cũng có hình dạng giống như chốt đẩy.

18: Bạc mở rộng: Dùng làm bạc kẹp để tránh sự mài mòn làm hỏng tấm kẹp phía sau khối đỡ và tấm đỡ, bạc này cũng dễ dàng thay thế sau một thời gian hoạt động.

1.1.3 Các yêu cầu kỹ thuật đối với một bộ khuôn:

Bộ khuôn dùng để gia công các loại sản phẩm nhựa là một trong những sản phẩm cơ khí mang tính thiết kế kỹ thuật, công nghệ chế tạo cao cấp, nó đòi hỏi rất nhiều các yêu cầu kỹ thuật khác nhau cần phải đáp ứng được, với xu hướng phát triển mạnh mẽ của ngành nhựa, sản phẩm nhựa ngày càng đỏi hỏi rất nhiều các yêu cầu phong phú và đa dạng vì vậy bộ khuôn gia công sản phẩm nhựa cũng không ngừng đặt ra những yêu cầu ngày càng khắc khe. Các yêu cầu kỹ thuật của bộ khuôn chủ yếu tập trung vào những vấn đề như: độ chính xác về hình dáng, độ chính xác về kích thước, độ cứng và độ bóng của các chi tiết trong bộ khuôn.

1.1.3.1 Độ chính xác về hình dáng:

Độ chính xác về hình dáng của các chi tiết trong một bộ khuôn là một yếu tố rất quan trọng trong việc gia công sản phẩm nhựa nó quyết định rất nhiều mặt trong quá trình chế tạo bộ khuôn và trong quá trình gia công sản xuất sản phẩm nhựa. Khi ta nâng cao độ chính xác về hình dáng của khuôn thì các sản phẩm nhựa sau khi gia công sẽ có chất lượng cao, hình dạng chính xác theo yêu cầu. Ngoài ra việc nâng cao độ chính xác còn góp phần nâng cao năng suất sản xuất sản phẩm, giảm thiểu số lượng phế phẩm đem lại hiệu quả kinh tế cao.

1.1.3.2 Độ chính xác về kích thước:

Độ chính xác về kích thước trong một bộ khuôn nhựa kỹ thuật cao là yếu tố rất quan trọng. Các sản phẩm nhựa kỹ thuật đòi hỏi tính lắp ghép, vì vậy khuôn để gia công các sản phẩm như vậy cần phải có độ chính xác nhất định. Khi các chi tiết của bộ khuôn được chế tạo chính xác thì các phần của bộ khuôn được lắp với nhau một cách dễ dàng, điều này rất có ý nghĩa trong quá trình sản xuất sản phẩm nhựa, chúng mang lại hiệu quả cho công việc rất nhiều. Trong quá trình gia công các bộ phận của khuôn phải nằm đúng vị trí, hai phần khuôn được ăn khớp với nhau tốt, các mặt phân khuôn được tiếp xúc sát nhau, khuôn không bị biến dạng, sản phẩm tạo ra sẽ không bị ba via, khuyết tật.

1.1.3.3 Độ cứng của các chi tiết trong bộ khuôn:

Độ cứng của các chi tiết trong khuôn là yếu tố quyết định đến độ bền của khuôn như độ bền mòn, chịu được lực ép mà không biến dạng.

Khuôn đòi hỏi tính bền mòn vì chúng được sử dụng với số lượng chu kì gia công khá lớn, sự ma sát của sản phẩm với bề mặt lòng khuôn lâu ngày sẽ làm mòn khuôn gây ra sai số làm cho khuôn giảm chất lượng, đến một chu kì nào đó khuôn không thể gia công được nữa buộc phải thay một số bộ phận khuôn đã bị mài mòn nhiều hoặc thậm chí còn thay cả bộ khuôn. Để nâng cao tính chống mài mòn của khuôn thì ngoài việc chọn vật liệu làm khuôn ra người ta còn phải quan tâm đến vấn đề nhiệt luyện, thấm Cacbon, thấm Nitơ, các vấn đề về nhúng mạ như mạ Crôm, mạ Niken .

Khuôn cần phải có khả năng chịu lực mà không bị biến dạng vì trong suốt quá trình gia công, khuôn chịu rất nhiều lực tác động như lực kẹp, áp lực bơm keo trong lòng khuôn, nếu khuôn không đủ bền thì sẽ bị biến dạng gây nhiều hậu quả khó lường trước được.

Đối với các chi tiết có độ cứng cao thì việc gia công đạt độ bóng cao mới thực hiện được, vì vậy đối với các loại khuôn yêu cầu độ bóng bề mặt cao thì việc lựa chọn vật liệu làm khuôn cần thiết phải cân nhắc kĩ lưỡng.

1.1.3.4 Độ bóng:

Chỉ tiêu về độ bóng thường đề ra đối với các chi tiết tạo hình sản phẩm như phần chày, cối, các miếng ghép bên,… Để sản phẩm trong suốt, bằng phẳng thì độ bóng của chi tiết phải như gương (độ bóng Ra nhỏ hơn 0.05µm). Độ bóng đạt được do thành phần Crôm, cũng như độ tinh khiết của thép. Do vậy khi chọn vật liệu để chế tạo các chi tiết tạo hình cần phải quan tâm đến thành phần Crôm và vấn đề nhiệt luyện.

1.2 Các loại khuôn thông dụng:

Khuôn có rất nhiều loại, thông thường khuôn ép nhựa được phân loại theo kết cấu của chúng.

1.2.1 Khuôn hai tấm:

........................................................

CHƯƠNG 6:

BẢO DƯỠNG VÀ BẢO QUẢN KHUÔN

A- Lắp đặt khuôn:

1- Theo quy tắc chung, phải kiểm tra các điểm sau đây trước khi lắp đặt khuôn:

1.1 Nếu khuôn đã được sử dụng từ trước, xem thử nó đã được kiểm tra hoặc sửa chữa chỗ hỏng nào chưa?

1.2 Kiểm tra đầu vào và đầu ra của kênh nước bằng cách thổi khí nén để chắc chắn rằng kênh nước thông và sạch.

1.3 Chắc chắn rằng vòng định vị ăn khớp chính xác với lỗ ở tâm của tấm khuôn cố định. Điều đó sẽ đảm bảo độ thẳng hàng chắc chắn của cuống phun và vòi phun.

1.4 Kiểm tra xem chiều cao tổng của khuôn có vượt quá khoảng sáng của máy không?

1.5 Kiểm tra xem khoảng cách max giữa các tấm khuôn có đủ để tháo sản phẩm không?

1.6 Kiểm tra giá trị lực kẹp khi gia công

1.7 Theo quy tắc thực tế, chắc chắn rằng trọng lượng max của phát đạn là đủ cho khối lượng sản phẩm.

2- Một thực tế tốt là kiểm tra độ song song của 2 tấm khuôn trước khi lắp khuôn. Kiểm tra xem các bulông kẹp vòng an toàn có kẹp chắc chắn không, các trục đỡ có bám bụi bẩn hoặc phoi kim loại không.

3- Đặt khuôn với 2 nửa đóng vào nhau. Điều đó ngăn ngừa 2 nửa khuôn, đặc biệt là lõi khỏi bị hư hỏng có thể xảy ra trong khi tháo lắp khuôn.

4- Không nên cố gắng lắp khuôn nặng bằng tay. Cần sử dụng máy nâng, Cần cẩu phù hợp hoặc cơ cấu xích ròng rọc. Xích ròng rọc có thể điều chỉnh chậm nhưng chuyển động rất tốt.

5- Giữ cho xích cùng với khuôn cho đến khi cả 2 nửa đã gắn chặt vào các tấm khuôn. Đối với khuôn nặng, đó là 1 thực tế tốt để tránh kẹt bulông lắp ở tấm di động để tránh bất kỳ một chuyển động đi xuống nào của khuôn trong quá trình.

6- Trong lúc tháo khuôn, không bao giờ được gõ búa vào khuôn trong khi các bulông an toàn vẫn còn chặt, nếu không sẽ làm hỏng khuôn và bộ phận máy nối với khuôn.

B- Hoạt động của khuôn:

1- Để đảm bảo chất lượng sản phẩm tốt, khuôn phải được duy trì ở nhiệt độ làm việc của nó.

2- Khi tháo khuôn bằng tay không nên sử dụng dụng cụ kim loại cứng hoặc có cạnh sắc để tránh bị xước bề mặt khuôn hoặc các cạnh sắc có thể làm hỏng bề mặt phân khuôn.

3- Không bao giờ được dùng búa gõ để tháo khuôn.

4- Không được sờ tay vào bề mặt nhẵn bóng của khuôn để không để lại dấu vết dễ gây ra ăn mòn kim loại.

5- Người thợ điều khiển máy phải xem xem các khuôn có sẵn sàng làm việc không.

6- Nếu máy không được sử dụng qua đêm thì cần bôi lên bề mặt nhẵn bóng của khuôn 1 lớp mỏng karosin hoặc turpenline.

7- Khi không làm việc, tất cả khuôn có phần tử lò xo cần được để ở vị trí thả lỏng.

8- Khuôn không hoạt động cần phải để mở nhưng phải phủ bằng vải thô.

9- Trước khi nghỉ cần để cho hệ thống nước làm nguội tiếp tục tuần hoàn cho đến khi khuôn nguội.

C- Lưu giữ khuôn:

1- Cần phải giữ sản phẩm cuối cùng được tháo ra khỏi khuôn để làm tham khảo cho bất kỳ sự sửa chữa nào cần làm. Cần làm nhãn của sản phẩm với tên của nó, kích thước, vật liệu, số khuôn và số sản xuất của chính sản phẩm đó.

2- Tất cả các bộ phận của khuôn cần được kiểm tra và sửa chữa trước khi cất vào kho để nó thường xuyên sẵn sàng cho đến khi có yêu cầu sản xuất tiếp theo.

3- Các khuôn được xác định là sẽ không đưa vào sản xuất cần phải được tháo ra, loại ra, để cho các giá hoặc phòng chứa khuôn không có lẫn các khuôn không sử dụng.

4- Di chuyển tất cả các đầu lắp kênh nước vì chúng dễ bị hư hỏng khi lưu giữ. Thổi khí nén vào đầu vào của kênh nước cho đến khi nước ra hết và giữ cho nó khô. Đậy kín một đầu kênh và rót vào kênh nước 1 loại dầu khoáng phù hợp. Chắc chắn rằng mọi phần của kênh đã được bôi dầu thì tháo dầu ra khỏi kênh và nút tất cả các miệng kênh bằng kim loại màu… Làm điều đó để giữ khuôn được lâu dài.

5- Bôi mỡ tất cả các chi tiết của khuôn và giữ kín chúng trong thời gian lưu giữ.

6- Đối với khuôn có lò xo thì không nên đóng chặt, hãy đặt các nêm cao su phù hợp với trạng thái mở của khuôn ở vị trí tháo lỏng.

7- Khuôn cần được sắp xếp phù hợp với kiểu của chúng hoặc phù hợp với số và vị trí của nó trên giá và giữ trong phòng sạch.

8- Người có trách nhiệm thường xuyên lắp đặt khuôn, cần phải có 1 cái “thẻ bảo dưỡng khuôn” của từng khuôn. Thẻ này rất hữu dụng để tham khảo không chỉ cho sự bảo dưỡng mà còn cho các ghi chép sản xuất. Đối với các nhà máy tự làm lấy khuôn, đó là 1 sự tham khảo rất hữu ích nếu họ muốn cải thiện khả năng làm khuôn của họ.

...................................................................

PHẦN C:

ỨNG DỤNG PRO-ENGINEER WILDFIRE 4.0

VÀO TẠO SẢN PHẨM VÀ THIẾT KẾ LẬP TRÌNH GIA CÔNG KHUÔN

CHƯƠNG :1

THIẾT KẾ SẢN PHẨM

◊ Các bước tạo hình sản phẩm nắp mỹ phẩm :

Bước 1 : Mở chương trình Pro Engineer Wildfire 4.0 từ biểu tượng màn hình . Sau đó, từ thanh công cụ, chọn File -> Set working directory để thiết lập đường dẫn cho File sẽ được thiết kế và lưu sau này.

CHƯƠNG 2:

THIẾT KẾ CÁC MẢNH KHUÔN

Các bước thiết kế hai mảnh khuôn:

Bước 1: Tạo gốc tọa độ cho chi tiết cần thiết kế khuôn: gốc tọa độ sẽ là vị trí đặt miệng phun của khuôn

- Mở chi tiết đã thiết kế ban đầu, dùng lệnh để tạo một mặt phẳng cách gốc tọa độ một khoảng bằng đúng bán kính của chi tiết.

- Dựa trên mặt phẳng vừa tạo, dùng lệnh và chọn thêm hai mặt phẳng giao với mặt phẳng vừa tạo để xác định gốc tọa độ cho chi tiết.

Lưu ý: Để thuận tiện cho việc tách khuôn và lập chương trình gia công NC về sau, toàn bộ phần ren và chữ của chi tiết đã thiết kế ban đầu sẽ được xóa bỏ. Phần ren của chi tiết sẽ được tạo ra dựa vào trục xoay trên tấm khuôn đực nên phần ren đã được xóa bỏ sẽ không ảnh hưởng đến quá trình thiết kế và gia công các tấm khuôn. Phần chữ trên chi tiết sẽ được thêm vào khi các mảnh khuôn đã được tách ra.

Bước 2: Tạo một file mới: lựa chọn các mục Manufacturing, Mold Cavity, và bỏ đánh dấu ở Use Default Template để chọn hệ đơn vị thiết kế là hệ mm.

Bước 3: Gọi chi tiết đã thiết kế:

- Ta chọn Mold Model → Locate RefPart → Chọn chi tiết đã lưu.