ĐỒ ÁN THIẾT KẾ KHUÔN ÉP PHUN CHI TIẾT VÒI XỊT VÀ THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG LÒNG KHUÔN

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN THIẾT KẾ KHUÔN ÉP PHUN CHI TIẾT VÒI XỊT

|

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI VIỆN CƠ KHÍ BỘ MÔN CNCTM |

CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM Độc lập - Tự do - Hạnh phúc |

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

(NGÀNH CÔNG NGHỆ CHẾ TẠO MÁY)

Họ tên sinh viên:

- ĐỀ TÀI: TÍNH TOÁN, THIẾT KẾ KHUÔN ÉP PHUN CHI TIẾT VÒI XỊT VÀ THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG LÒNG KHUÔN

- Các số liệu ban đầu.

- Thiết kế theo mẫu sản phẩm chi tiết vòi xịt.

- Công nghệ sử dụng: ép phun.

- Điều kiện sản xuất: tự do.

III. Nội dung đồ án.

- Phần I : Tổng quan về công nghệ thiết kế khuôn cho sản phẩm nhựa.

- Phần II : Tính toán thiết kế khuôn sản phẩm.

- Phần III : Ứng dụng moldflow kiểm tra và tối ưu dòng chảy.

- Phần IV : Thiết kế khuôn bằng phần mềm CATIA V5-6R.

- Phần V : Lập quy trình gia công khối lòng lõi khuôn.

IV. Phần bản vẽ.

- Bản vẽ sản phẩm: 1 A2; - Bản vẽ bộ khuôn đóng: 1 A0

- Bản vẽ lắp sản phẩm : 1 A2; - Bản vẽ đồ gá phay: 1 A1

- Bản vẽ bộ khuôn mở: 1 A0;

- Bản vẽ các khối khuôn: 1 A0; - Bản vẽ lồng phôi lòng lõi khuôn:2 A1

- Bản vẽ quy trình công nghệ gia công lòng lõi khuôn: 2 A0

MỤC LỤC

MỤC LỤC.. I

LỜI NÓI ĐẦU.. V

PHẦN I. TỔNG QUAN VỀ CÔNG NGHỆ THIẾT KẾ KHUÔN CHO SẢN PHẨM NHỰA.. 1

I. GIỚI THIỆU CHUNG VỀ VẬT LIỆU NHIỆT DẺO.1

1.1 Định nghĩa vật liệu nhiệt dẻo.1

1.2 Phân loại vật liệu nhiệt dẻo.1

1.3 Sự nhận biết các chất dẻo.4

II. ĐẶC TÍNH CỦA VẬT LIỆU DẺO VÀ CÁC THỐNG SỐ CỦA VẬT LIỆU TRONG CÔNG NGHỆ PHUN.4

2.1 Đặc tính của chất dẻo.4

2.2 Thông số cơ bản của vật liệu phun.5

III. GIỚI THIỆU VỀ KHUÔN ÉP PHUN NHỰA.7

3.1 Kết cấu khuôn ép nhựa. 7

3.2 Kết cấu khuôn ép phun.7

IV. GIỚI THIỆU CÁC CHI TIẾT TRONG KHUÔN ÉP PHUN (KHUÔN 2 TẤM). 11

4.1 Các chi tiết cơ bản khuôn. 11

V. GIỚI THIỆU VỀ MÁY ÉP PHUN NHỰA.26

5.1 Phân loại tổng quát máy ép phun nhựa.26

5.2 Cấu tạo chung của máy ép phun nhựa.27

5.3 Giới thiệu một số cụm phun của máy ép phun nhựa.28

5.4 Diễn biến một chu kỳ ép phun của máy ép phun nhựa (Hình 1.34). 31

PHẦN II. TÍNH TOÁN THIẾT KẾ KHUÔN SẢN PHẨM... 35

I. PHÂN TÍCH SẢN PHẨM.35

II. THIẾT KẾ KHUÔN CHO SẢN PHẨM.36

2.1 Xác định loại máy phun.36

2.2 Xác định kết cấu khuôn. 39

2.3 Xác định độ co ngót và kích thước khu vực lòng khuôn.43

2.4 Chọn các tấm và phân bố các lỗ.43

2.5 Thiết kế hệ thống đẩy sản phẩm dùng chốt đẩy.43

2.6 Thiết kế hệ thống trượt mặt bên (Slide core).45

2.7 Thiết kế hệ thống phun nhựa.50

2.8 Thiết kế hệ thống làm nguội khuôn. 56

2.9 Hệ thống dẫn hướng.60

2.10 Quy trình ép, làm nguội khuôn và lấy sản phẩm ra. 63

2.11 Thiết kế hệ thống thoát khí63

2.12 Chọn lựa các chi tiết ghép nối64

2.13 Tính toán chiều dài lò xo hồi66

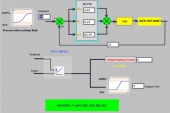

PHẦN III: ỨNG DỤNG MOLDFLOW KIỂM TRA VÀ TỐI ƯU DÒNG CHẢY.. 67

I. GIỚI THIỆU.67

II. XÂY DỰNG BÀI TOÁN.67

2.1 Mục tiêu:67

2.2 Các thông số tối ưu.67

III. QUY TRÌNH TỐI ƯU CÁC THÔNG SỐ.67

3.1 Tìm vị trí cổng phun.67

3.2 Tối ưu số kênh dẫn.68

3.3 Tối ưu đường kính kênh dẫn.70

3.4 Nhiệt độ khuôn và nhiệt độ nhựa.71

3.5 Thời gian làm nguội tới chất lượng bề mặt.72

3.6 Đường kính và cách bố trí kênh làm mát tới chất lượng bề mặt sản phẩm.73

PHẦN IV: THIẾT KẾ KHUÔN BẰNG PHẦN MỀM CATIA V5-6R.. 76

I. ỨNG DỤNG PHẦN MỀM CATIA V5-6R ĐỂ XÂY DỰNG MÔ HÌNH SẢN PHẨM... 76

II. ỨNG DỤNG PHẦN MỀM CATIA V5-6R ĐỂ THIẾT KẾ KHUÔN.. 76

2.1 Tạo mặt phân khuôn. 76

2.2 Thiết kế kết cấu khuôn cho sản phẩm.. 81

PHẦN V. LẬP QUY TRÌNH CÔNG NGHỆ GIA CÔNG KHỐI LÒNG KHUÔN, LÕI KHUÔN.106

- PHÂN TÍCH CHI TIẾT GIA CÔNG,ĐIỀU KIỆN LÀM VIỆC,TÍNH CÔNG NGHỆ TRONG KẾT CẤU XÁC ĐỊNH DẠNG SẢN XUẤT VÀ PHƯƠNG PHÁP CHẾ TẠO PHÔI.106

1.1 Phân tích chức năng và điều kiện làm việc của chi tiết.106

1.2 Phân tích tính công nghệ trong kết cấu.106

1.3 Xác định dạng sản xuất.106

1.4 Xác định phương pháp chế tạo phôi.106

II. LẬP SƠ ĐỒ NGUYÊN CÔNG:107

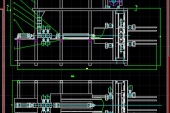

2.1 Bản vẽ thiết kế sản phẩm và khối khuôn sản phẩm.107

2.2 Sơ đồ nguyên công.108

III. THIẾT KẾ CÁC NGUYÊN CÔNG.110

3.1 Nguyên công 1: Phay hai mặt đáy.110

3.2 Nguyên công 2: Phay 4 mặt bên xung quanh.113

3.3 Nguyên công 3. Mài hai mặt đáy lớn.116

3.4 Nguyên công 4 và 5: Lấy dấu, khoan và taro tay lỗ dẫn nước làm mát.118

3.5 Nguyên công 6 và 7: Gia công mặt dưới tấm lõi khuôn, lấy dấu, khoan, taro 4 lỗ ren M8.120

3.6 Nguyên công 8: Phay mặt trên tấm lõi khuôn.122

3.7 Nguyên công 9: Nguyên công xung điện cực.126

3.8 Nguyên công 10: Đánh bóng lõi khuôn.126

3.9 Tổng kiểm tra. 126

IV. LẬP TRÌNH GIA CÔNG CNC TRÊN CATIA.127

4.1 Gia công lòng khuôn. 127

4.2 Gia công lõi khuôn. 128

V. THIẾT KẾ ĐỒ GÁ PHAY.. 129

5.1 Tính lực kẹp chặt W... 130

5.2 Tính và chọn cơ cấu kẹp. 133

5.3 Tính sai số chế tạo đồ gá. 135

5.4 Yêu cầu kỹ thuật của đồ gá. 135

TÀI LIỆU THAM KHẢO.. 137

PHỤC LỤC:137

LỜI NÓI ĐẦU

Đất nước ta đang trong giai đoạn công nghiệp hóa, hiện đại hóa với những thành tựu nhảy vọt thì yêu cầu ứng dụng công nghệ cao vào trong sản xuất càng lớn, đặc biệt với ngành cơ khí chế tạo. Mặc dù những thành tựu khoa học trên thế giới đã có những bước tiến vượt bậc nhưng việc nắm bắt và sử dụng cũng như phát triển ở Việt Nam còn có những hạn chế nhất định. Điều đó được thể hiện qua việc nước ta còn tồn tại những dây truyền sản xuất với các máy vạn năng thông thường. Hoặc việc phổ biến kiến thức hay sử dụng máy CNC còn có nhiều hạn chế. Cùng với đó là vấn đề sử dụng các phần mềm hoặc chưa khai thác hết tiềm năng của máy CNC. Điều này sẽ kéo theo các hậu quả như chất lượng sản phẩm không cao, giá thành bị nâng cao, sự thích nghi với các loại sản phẩm mới không cao. Do đó chưa đáp ứng được nhu cầu của thị trường thường xuyên thay đổi về mẫu mã, chủng loại và chất lượng sản phẩm.

Ngày nay các sản phẩm nhựa (dân dụng và kỹ thuật) đang chiếm một tỉ trọng lớn trong thành phẩm lưu hành. Với những ưu điểm vượt trội như nhẹ, bền, đẹp, rẻ… mà sản phẩm nhựa có mặt trong tất cả các lĩnh vực của cuộc sống. Từ đó xuất hiện them ngành chế tạo khuôn trên thế giới. Mặc dù mới du nhập vào Việt Nam nhưng chế tạo khuôn mẫu cũng có những bước phát triển đáng kể. Tuy nhiên sản phẩm ngành này là các bộ khuôn thường có những yêu cầu khá cao về chất lượng, khuôn có những bề mặt phức tạp, đòi hỏi độ chính xác cao mà công nghệ truyền thống đôi khi rất khó đảm bảo yêu cầu đó. Chính vì vậy, để đáp ứng các yêu cầu trên thì đòi hỏi phải đưa công nghệ mới vào sản xuất. Trong đó việc khai thác các modul phần mềm sản xuất khuôn mẫu, khai thác máy CNC chiếm một phần quan trọng.

Với sự yêu thích việc chế tạo khuôn mẫu, cũng như thông qua CATIA V5-6R để thiết kế và gia công bộ khuôn cho sản phẩm vòi xịt.

Để hoàn thành đề tài được giao, chúng em xin chân thành cảm ơn sự giúp đỡ tận tình của các thầy cô giáo trong bộ môn Công Nghệ Chế Tạo Máy. Đặc biệt chúng em xin bày tỏ lòng biết ơn chân thành tới thầy Nguyễn Huy Ninh đã tận tình giúp đỡ chúng em trong quá trình hoàn thành đồ án.

Do thời gian và kiến thức có hạn, đồ án còn nhiều hạn chế và mang tính khái quát nhiều, rất mong được chỉ bảo của các thầy, các cô cùng các bạn

PHẦN I. TỔNG QUAN VỀ CÔNG NGHỆ THIẾT KẾ KHUÔN CHO SẢN PHẨM NHỰA

I. GIỚI THIỆU CHUNG VỀ VẬT LIỆU NHIỆT DẺO.

1.1 Định nghĩa vật liệu nhiệt dẻo.

Có 2 loại chất dẻo là: Vật liệu nhiệt dẻo (nhựa nhiệt dẻo) và chất dẻo đặt nhiệt.

Chất dẻo đặt nhiệt: Là loại chất dẻo chịu một quá trình lưu hóa khi nung nóng và tạo hình. Sau khi bị lưu hóa chất dẻo đặt nhiệt sẽ không thể nóng chảy khi nung nóng lại.

Vật liệu nhiệt dẻo: Là loại vật liệu không bị lưu hóa và cấu trúc hóa học chúng được duy trì không thay đổi về cơ bản khi nung nóng và tạo hình. Vì vậy nhựa nhiệt dẻo là loại chất dẻo quan trọng, chiếm trên 80% tổng trọng lượng tất cả các loại chất dẻo.

1.2 Phân loại vật liệu nhiệt dẻo.

Vật liệu nhiệt dẻo thường được chia làm 3 loại chính là:

1.2.1 Các vật liệu vô định hình.

Vật liệu nhiệt dẻo vô định hình có thể dễ dàng nhận thấy bởi các tính chất cứng, trong suốt của nó. Màu sắc tự nhiên của nó là trắng như nước hoặc gần như cát vàng hoặc màu mờ đục. Loại vật liệu này có độ co ngót rất nhỏ chỉ bằng 0,5 – 0,8 %. Chúng rất thông dụng cho cả hàng công nghiệp và hàng gia dụng đòi hỏi trong suốt.

Một số loại vật liệu vô định hình tiêu biểu là:

- Polystyrene (PS)

- Polycarbonate (PC)

- Styrene acrylonitrile (SAN)

- Polymethylmethacrylate

Một số sản phẩm được làm từ vật liệu nhựa trên như các sảm phẩm nhựa dùng trong di động, hộp nhựa, đồ điện tử, kính xe hơi, mái che (Hình 1.1)

Hình 1.1: Sản phẩm bằng vật liệu vô định hình.

1.2.2 Vật liệu tinh thể

Loại vật liệu dẻo này thường cứng và bền dai về đặc tính nhưng thường không trong suốt do cấu trúc của tinh thể gây cản trở cho sự đi qua của ánh sang. Các vật liệu này thường được sử dụng trong công nghiệp làm đồ gia dụng.

Bao gồm:

- Polypropylene (PP)

- Low density polyethylene (LDPE)

- Hig density polyethylene (HDPE)

Đối với một số lĩnh vực công nghiệp, các vật liệu này thường dùng là:

- Polyyester (PBT và PETP)

- Polyacetal (POM)

- Nylon (PA’s)

Một số sản phẩm được làm từ vật liệu nhựa trên như các sản phẩm nhựa dùng trong gia dụng như ống nước, ca nước, can nước (Hình 1.2).

Hình 1.2: Sản phẩm bằng vật liệu tinh thể.

1.2.3 Chất nhiệt dẻo đàn hồi.

Là loại vật liệu có tính chất tương tự như cao su, loại vật liệu này được sử dụng rất phổ biến cả trông công nghiệp và gia dụng. Thuộc loại này có các chất nhiệt dẻo như:

- Akrylnitril Butadien Styrol (ABS)

- Polyre Thanes (TPU)

- Styrene Butadiene Styrene (SBS)

- Polyether block Amide (PEBA)

Một số sản phẩm được làm từ vật liệu nhựa trên như các sản phẩm nhựa dùng trong xe máy, mũ bảo hiểm, đồ gia dụng như cánh quạt…(Hình 1.3 )

Hình 1.3: Sản phẩm bằng chất nhiệt dẻo đàn hồi

1.3 Sự nhận biết các chất dẻo.

Dùng phương pháp nung nóng: Chất nhiệt dẻo sẽ trở lên mềm trước khi đạt tới 2000C. Chất dẻo đặt nhiệt sẽ sủi bọt và bắt đầu giữa nát tước khi mềm ra.

Dùng kìm giữ một mẩu chất dẻo trên ngọn lửa xanh của đèn cồn. Quan sát và bằng khứu giác có thể nhận biết khá chính xác các loại chất dẻo.

II. ĐẶC TÍNH CỦA VẬT LIỆU DẺO VÀ CÁC THỐNG SỐ CỦA VẬT LIỆU TRONG CÔNG NGHỆ PHUN.

2.1 Đặc tính của chất dẻo.

Đặc tính của chất dẻo được phân theo 5 tiêu chí sau:

- Cơ tính.

Cơ tính là kể đến sự biến dạng hoặc bị đứt vỡ của chất dẻo do sự thay đổi cơ học như tải trong đặt lên nó chẳng hạn. Cơ tính của chất dẻo phụ thuộc vào nhiệt độ, tải trọng tác dụng và khoảng thời gian chịu tải trọng đặt vào. Nó cũng có thể bị tác động do bức xạ tia cực tím khi sử dụng ngoài trời.

- Tính chất nhiệt.

Đặc tính về nhiệt bao gồm khả năng chịu nhiệt và khả năng bắt lửa của chất dẻo. Nhựa nhiệt (Thermoplastics) dẻo có hệ số giãn nở nhiệt lớn hay có tính dễ bắt lửa và tính dẫn nhiệt hay nhiệt dung nhỏ hơn vật liệu khác như kim loại chẳng hạn.

- Tính chất hóa học.

Độ bền hóa học, khả năng chống nứt do môi trường (environmental stress crack resistance) hoặc khả năng chịu được sự thay đổi của môi trường đó là đặc tính hóa học. Khi nhựa tiếp xúc với các hóa chất, sẽ một có sự thay đổi nào đó. Sau khi nhựa tiếp xúc với hóa chất khoảng một tuần, sự thay đổi sẽ xuất hiện, khối lượng và kích thước có thay đổi. Những thay đổi này được xem như tính chất hóa học của nó.

- Tính chất điện.

Đặc tính về điện của chất dẻo thường được xem như những tính điện từ. Tính chất điện bao gồm tính cách điện, độ dẫn điện, độ tích điện tĩnh. Nhờ có tính cách điện tốt, nên nhựa thường được sử dụng trong các lĩnh vực điện. Tuy nhiên, nếu chất dẻo có những khuyết tật, chúng dễ bị nhiễm điện.

- Tính chất vật lý.

Trọng lượng riêng, hệ số khúc xạ và tính hút ẩm chúng được gọi là tính chất vật lý của chất dẻo. Trọng lượng riêng của chất dẻo thường là nhỏ và nó thay đổi phụ thuộc vào đặc tính của Polyme cao (high polymer), hoặc tác động nhiệt và cơ đối với chất dẻo.

2.2 Thông số cơ bản của vật liệu phun.

Chúng em trình bày 2 vật liệu cơ bản trong công nghệ ép phun.

- Polypropylene (PP)

- Đặc điểm.

Loại này có trọng lượng riêng nhẹ nhất trong các loại nhựa thông dụng.

Tính chảy loãng rất tốt.

Được sử dụng với các loại cổng phân phối khác nhau như: cổng phân phối kiểu điểm chốt (pinpoint gate), cổng phân phối trực tiếp (direct gate), cổng phân phối đặc biệt…

Loại này không cần sấy khô vật liệu trước khi đúc vì nó hút ẩm rất ít.

Hệ số co ngót đúc (Molding shrinkage) thay đổi tùy theo nhiệt độ khuôn.

- Ứng dụng.

Thường được dùng cho các chi tiết rất lớn hoặc các chi tiết cực mỏng.

Vì nó có độ bền mỏi rất tốt, nên thường được dùng làm các chi tiết như khớp nối, bản lề chịu uốn nhiều lần

- Chú ý.

Do có hệ số co ngót lớn, nên nó có thể bị biến dạng nếu chế độ làm lạnh trong khuôn không đủ.

Để đúc để đạt được độ chính xác kích thước, phải thực hiện điều chỉnh nhiệt độ.

Khi dùng khuôn, có thể gây ra (sink marks) hoặc lỗ, nên áp suất phun (injection pressure) phải để tương đối cao.

- Điều kiện đúc.

Nhiệt độ đúc thường dùng là 40-60.

Áp suất phun tiêu chuẩn là 800-1200KG/cm2. Tuy nhiên, với áp suất cao nhất dễ sinh bavia (flash).

Phạm vi nhiệt độ đúc (molding temperature) thích hợp là khoảng 200-300và tốt hơn hết là dùng ở vùng nhiệt độ cao.

|

Loại nhựa |

Nhiệt độ chất lỏng[ C] |

Nhiệt độ khuôn [C] |

Áp suất phun [kgf/cm2] |

Hệ số co ngót[%] |

|

Polypropylene |

180-300 |

20-90 |

600-1410 |

1.0-2.5 |

Bảng 1.1. Các thông số nhựa (PP).

- Acrylonitrile butadienstylene (ABS)

- Đặc điểm.

Đây là loại nhựa có tính đàn hồi tốt và khó vỡ.

Là loại nhựa vô định hình (Amorphous plastics), nó ít có khả năng chịu đựng điều kiện khí hậu xấu.

Là vật liệu dễ đạt được độ chính xác kích thước và giữ được sự ổn định về kích thước.

Là vật liệu dễ thực hiện gia công tiếp theo (gia công cơ, mạ điện, hàn chảy…).

- Ứng dụng.

Thường dùng làm các thiết bị trong gia đình và nội thất.

- Chú ý.

Đây là vật liệu có đặc tính hút ẩm tốt, nên cần phải sấy trước khi đem đúc, mặt khác nó hay bị có bọt khí hoặc vết gãy (cracks) trên bề mặt sản phẩm.

Nên tránh đúc hình dạng mỏng, khó điền đầy khuôn.

- Điều kiện đúc.

Duy trì nhiệt độ khuôn đúc tương đối cao, nhiệt độ ổn định khoảng 60 – 80 0C.

Áp suất đúc cao vì ABS có tính chảy loãng kém.

|

Loại nhựa |

Nhiệt độ chất lỏng [C] |

Nhiệt độ khuôn [C] |

Áp suất phun [kgf/cm2] |

Hệ số co ngót [%] |

|

ABS |

180-260 |

40-80 |

560-1760 |

0.2-0.9 |

Bảng 1.2. Các thông số nhựa (ABS).

III. GIỚI THIỆU VỀ KHUÔN ÉP PHUN NHỰA.

3.1 Kết cấu khuôn ép nhựa

Định nghĩa khuôn ép phun nhựa.

Khuôn ép phun nhựa là một cụm gồm nhiều chi tiết lắp với nhau, ở đó nhựa được phun vào, được làm nguội, rồi đẩy sản phẩm ra. Sản phẩm được tạo hình giữa hai nửa khuôn (nửa khuôn tĩnh và nửa khuôn động). Khoảng trống giữa hai nửa sẽ được điền đầy nhựa và mang hình dạng sản phẩm. Trong khuôn có một phần sẽ xác định hình dạng ngoài của sản phẩm được gọi là lòng khuôn. Một phần sẽ xác định hình dạng bên trong của sản phẩm được gọi là lõi khuôn.

Ép phun là phương pháp tạo hình đại diện cho nhựa nhiệt rắn. Ngoài ra nó là cơ sở cho nhiều phương pháp tạo hình khác và khuôn dùng để ép phun có kết cấu khuôn cơ bản cho các phương tạo hình khác.

3.2 Kết cấu khuôn ép phun.

|

Cấu trúc cơ bản của khuôn được xác định tùy thuộc nhiều yếu tố như: hình dáng vật đúc, số lượng sản phẩm, vật liệu của vật đúc hoặc là vị trí cửarót. Cấu trúc của khuôn được phân loại theo khuôn 2 tấm, khuôn 3 tấm, khuôn không dãnh dẫn và khuôn đặc biệt, mỗi loại có đặc điểm riêng.

|

3.2.1 Khuôn 2 tấm.

Khuôn 2 tấm có đường phân khuôn chia khuôn thành 2 phần cố định và di động.

- Ưu điểm:

Cấu trúc đơn giản hơn là khuôn 3 tấm hay là khuôn không rãnh dẫn.

Giá thành khuôn có thể giảm.

Hệ thống rót bao gồm cổng phân phối (miệng phun) cạnh (side gate), cổng phân phối trực tiếp (direct gate), cổng phân phối ngầm(submarine gate).

Với cửa rót ngầm ta có thể tách chi tiết khỏi rãnh dẫn (bao gồm đầu rót và cổng phân phối), như vậy không cần có bước cắt bỏ nó phía sau.

- Nhược điểm

Cổng phân phối cạnh và cổng phân phối trực tiếp cần phải loại bỏ rãnh dẫn, nên chúng khó tự động hóa và không tiết kiệm.

3.2.2 Khuôn 3 tấm.

Khuôn 3 tấm có 2 đường phân khuôn, một để tháo rãnh dẫn và một để tháo chi tiết. Gồm có 3 phần: tấm cố định, tấm di chuyển và tấm dùng để tháo khuôn.

- Ưu điểm:

Chi tiết có rãnh dẫn có thể tự động tách riêng ra, nó sẽ tự động hóa và được áp dụng rộng dãi trong sản xuất lớn.

- Nhược điểm:

Cấu trúc phức tạp hơn khuôn 2 tấm.

Giá thành cao hơn khuôn 2 tấm.

Hình 1.4 Khuôn 3 tấm.

3.2.3 Khuôn không rãnh dẫn.

Khuôn không rãnh dẫn là khuôn có đặt bộ gia nhiệt vào vùng đầu rót hoặc vùng rãnh dẫn, làm cho vật liệu luôn ở trạng thái lưu động không đông cứng.

Ở khuôn 2 tấm và 3 tấm cần tháo các chi tiết và rãnh dẫn, khuôn không rãnh dẫn chỉ cần tháo chi tiết để lại rãnh dẫn ở trong khuôn.

Có 4 loại chủ yếu:

- Kiểu họng phun kéo dài.

- Kiểu giếng.

- Kiểu rãnh dẫn cách li.

- Kiểu rãnh dẫn nóng.

Trong 2 loại đầu không có đầu rót nên cũng gọi là không có rãnh dẫn, còn 2 kiểu sau mới thực sự là khuôn không rãnh dẫn, kiểu rãnh dẫn nóng là loại được dùng nhiều nhất.

- Ưu điểm.

Do rãnh dẫn không được lấy ra mà chỉ có phần chi tiết được tháo ra nên không cần có bộ phận tháo rãnh dẫn, không phải loại bỏ rãnh dẫn.

Đầu rót hoặc rãnh dẫn luôn được nung nóng bởi bộ gia nhiệt, do đó nhựa nóng chảy được điền đầy tốt, nó phù hợp cho quá trình tự động hóa và có hiệu quả cao khi sản xuất với sản lượng lớn.

- Nhược điểm:

Kết cấu khuôn phức tạp.

Giá thành khuôn cao.

Hình 1.5 Khuôn không rãnh dẫn.

IV. GIỚI THIỆU CÁC CHI TIẾT TRONG KHUÔN ÉP PHUN (KHUÔN 2 TẤM)

4.1 Các chi tiết cơ bản khuôn

Khuôn được cấu thành từ các chi tiết sau:

- Tấm lõi khuôn và tấm lòng khuôn.

- Lõi mặt bên.

- Hệ thống cấp nhựa.

- Hệ thống làm nguội.

- Hệ thống đẩy sản phẩm, cuống phun, kênh nhựa, miệng phun.

- Lỗ thoát khí (Air Vent).

- Các chi tiết khuôn cơ bản.

- Bộ gá lắp khuôn vào máy.

Ngoài các phần trên còn có các bộ phận khác và chức năng của chúng cũng được chỉ ra trong hình vẽ (Hình 1.6).

Hình 1.6 Cấu tạo một bộ khuôn 2 tấm.

- Vít lục giác: Liên kết các tấm khuôn và tạo tính thẩm mỹ.

- Vòng định vị: Định vị giữa bạc cuống phun và vòi phun.

- Bạc cuống phun: Độn nhựa từ máy ép phun vào các kênh dẫn nhựa.

- Lòng khuôn: Tạo hình cho sản phẩm.

- Bạc định vị: Đảm bảo vị trí tương quan giữa lòng khuôn và lõi khuôn.

- Tấm kẹp trước: Giữa chặt phần cố định của khuôn vào máy ép nhựa.

- Vỏ lòng và lõi khuôn: Thường được làm bằng vật liệu rẻ tiền hơn so với lòng và lõi khuôn giúp giảm giá thành khuôn nhưng vẫn đảm bảo hiệu quả kinh tế của khuôn.

- Chốt hồi: Đưa hệ thống đẩy về vị trí đầu khi khuôn đóng.

- Lõi khuôn: Tạo hình cho sản phẩm.

- Chốt định vị: Lắp vào bạc định vị khi khuôn đóng, giúp lòng và lõi khuôn liên kết một cách chính xác.

- Vỏ lõi khuôn.

- Tấm đỡ: Tăng bền cho khuôn trong quá trình ép phun.

- Gối đỡ: Tạo khoảng trống để tấm đẩy hoạt động.

- Tấm giữ: Giữ các chốt đẩy.

- Tấm đẩy: Đẩy các chốt đẩy để lấy sản phẩn ra khỏi khuôn.

- Tấm kẹp sau: Giữ chặt phần di động của khuôn trên máy ép nhựa.

- Gối đỡ phụ: Tăng bền cho khuôn trong quá trình ép phun.

4.1.1Tấm lõi khuôn và tấm lòng khuôn.

Tấm lõi khuôn và tấm lòng khuôn là những chi tiết cơ bản nhất tạo nên vùng lòng khuôn. Có những bộ khuôn có tấm lòng và lõi có cấu tạo liền khối. Nhưng cũng có bộ khuôn trong tấm lòng và lõi khuôn được sử dụng những miếng ghép, có thể là miếng ghép lòng, miếng ghép lõi, hoặc cả hai. Khi sử dụng miếng ghép có thể đem lại những lợi ích sau:

- Đơn giản hóa, hạn chế quá trình gia công, cho phép những mảng cứng trong thân khuôn tương đối mềm.

- Hạn chế khối lượng vật liệu bỏ đi, và có thể dễ dàng thay thế khi hỏng hóc. Đối với các lòng khuôn cứng không nên nhiệt luyện cả tấm. Thứ nhất, có thể gây méo sau khi nhiệt luyện. Thứ hai, nếu một trong các lòng khuôn hỏng thì phải sửa toàn bộ tấm hoặc phải che chắn lòng khuôn để khuôn tiếp tục hoạt động. Nếu dùng các miếng ghép rời có thể sửa chữa hoặc thay thế bằng miếng ghép dự trữ. Lắp miếng ghép có thể dùng bulong để bắt hoặc dùng mối ghép thực hiện chống xoay nếu thấy cần thiết (Hình 1.7)

Hình 1.7: Miếng ghép tròn được chống xoay và khuôn sử dụng lõi liền.

4.1.2 Lõi mặt bên (Hình 1.8)

Khi thiết kế khuôn, thường có một số phần của sản phẩm khi mở khuôn không tháo ra được. Trong trường hợp đó cần có các lõi mặt bên (Slide core). Lõi mặt bên vừa đóng vai trò tạo hình, vừa tạo điều kiện để lấy sản phẩm. Các sản phầm cần có lõi mặt bên bao gồm:

Các sản phẩn có mặt cắt sau ở phía ngoài:

- Sản phẩm có lõi ở thành bên.

- Sản phẩm có rãnh trang trí hoặc bề mặt hoa văn, chạm trổ.

- Sản phẩm có hoa văn hoặc đường gân trên thành bên.

- Sản phẩm có tay xách không tháo rời.

- Sản phẩm gấp khúc.

Các sản phẩm có cắt sâu ở phía trong:

- Sản phẩm có hoa văn hoặc đường gân bên trong.

- Sản phẩm có rãnh chữ T bên trong.

- Sản phẩm có khe xung quanh mặt trong của thành bên.

Các yêu cầu khi sử dụng lõi mặt bên:

- Các lõi mặt bên cần được dẫn hướng một cách trơn tru đảm bảo không bị tắc khi lấy sản phẩm ra.

- Các lõi mặt bên cần được khóa một cách chặt chẽ để chống đỡ áp lực phun cao, nếu không có thể làm lõi mặt bên bị bật ra.

- Chuyển động của lõi mặt bên phải đáng kể so với sản phẩm để dễ lấy ra

- Hành trình trượt của lõi mặt bên cần được hạn chế để không cho lõi trượt quá giới hạn cho phép.

- Phải đảm bảo lõi mặt bên không dính vào sản phẩm, khi cần phải thiết kế một hệ thống đẩy lõi ra cho an toàn.

- Hệ thống lõi mặt bên phải được trang bị hệ thống lò xo hoặc hệ thống bi sập lỗ để lõi mặt bên không rơi xuống vì trọng lượng khi cần bảo dưỡng hoặc thay thế.

- Không được để hệ thống đẩy chạm vào lõi mặt bên.

Hình 1.8a: Lõi mặt bên dùng chốt xiên.

Hình1.8b: Lõi mặt bên dùng hệ thống thủy lực

4.1.3 Hệ thống cấp nhựa (Hình 1.9).

Chức năng: Cấp nhựa vào lòng khuôn. Bao gồm các bộ phận chính:

Hình 1.9: Hệ thống cấp nhựa.

- Cuống phun: Là chỗ nối giữa vòi phun của máy và kênh nhựa.

- Kênh nhựa: Là đoạn kết nối giữa cuống phun và miệng phun. Kênh nhựa phải thiết kế ngắn để nhựa có thể nhanh chóng điền đầy lòng khuôn mà không bị mất nhiệt. Kích thước của kênh nhựa phải đủ nhỏ để làm giảm phế liệu và lượng nhựa trong lòng khuôn, nhưng phải đủ lớn để chuyển 1 lượng vật liệu đáng kể để điền đầy lòng khuôn nhanh và giảm sự mất áp lực ở kênh nhựa và các miệng phun.

- Miệng phun: Là miệng mở giữa lòng khuôn và kênh nhựa. Các miệng phun thường được giữ kích thước nhỏ nhất và được mở rộng nếu cần thiết. Các miệng phun lớn rất tốt cho sự chảy êm của dòng nhựa nhưng nhược điểm là cần có thêm nguyên công cắt bỏ sau khi tạo hình và tạo ra vết cắt lớn cho sản phẩm.

Khuôn có hệ thống kênh nhựa: Là loại khuôn sau khi lấy sản phẩm ra thì phần nhựa tồn tại trên kênh nhựa của khuôn cũng được lấy ra theo.

Nhược điểm của khuôn:

- Kết cấu khuôn phức tạp.

- Lãng phí nguyên vật liệu do cần điền đầy nhựa vào kênh nhựa.

- Khó đảm bảo tính đồng đểu của các sản phẩm nhựa khi phun nhiều sản phẩm cùng một lúc.

Hình 1.10: Một vài hình dạng thường dùng của kênh nhựa.

Khuôn không có hệ thống kênh nhựa: Sau khi lấy sản phẩm ra để lại kênh nhựa (phần nhựa tồn tại trên hệ thống kênh) ở trong khuôn thì gọi là khuôn không có hệ thống kênh nhựa.

Bao gồm:

- Dạng khuôn sử dụng họng phun kéo dài: (Hình 1.11) Kéo dài họng phun của máy tạo hình và tiếp xúc với lòng khuôn của khuôn. Ở họng phun người ta gắn bộ phận gia nhiệt để tránh vật liệu đông cứng. Tuy nhiên nhiệt độ khuôn ở bộ phân cổng phân phối tăng sẽ làm tăng thời gian nguội sẽ ảnh hưởng xấu đến hình dáng bên ngoài của sản phẩm. Do vậy cần khống chế nhiệt độ ở bộ phận họng phun.

Hình 1.11: Họng phun kéo dài.

- Dạng khuôn sử dụng kênh nhựa tự cách nhiệt (insulated Runner). Khi ở khuôn có đường kính kênh nhựa lớn, vật liệu nóng chảy của bộ phận phía trong nguội và đông lại ở bộ phận tiếp xúc với mặt vách của kênh nhựa. Lớp đã đông lại đó trở thành lớp cách nhiệt có thể đảm bảo được trạng thái nóng chảy của vật liệu ở bộ phận chảy trong trung tâm kênh nhựa.

Nhược điểm: Khó điều khiển nhiệt độ của cổng phân phối, tính an toàn nhiệt độ của kênh nhựa không cao. Vật liệu ở vùng bị đông cứng có thể bị đưa vào lòng khuôn làm giảm chất lượng của sản phẩm.

Hình 1.12: Khuôn phun 2 sản phẩm dùng kênh nhựa cách nhiệt.

- Dạng khuôn sử dụng kênh nhựa nóng ( Hot Runner ) : ( Hình 1.13)

Hình 1.13: Kênh nhựa nóng.

Dạng khuôn này giống với dạng kênh nhựa tự cách nhiệt đã nêu trên. Nhưng nó có thêm bộ phận khống chế nhiệt, nó có nhiệm vụ giữ vật liệu ở trạng thái nóng chảy từ vòi phun của máy đến các miệng phun. Đồng thời có thêm bộ phận ngăn cách nhiệt giữa kênh nhựa và các bộ phận của khuôn.

Dạng kênh nhựa nóng có nhiểu ưu điểm so với các loại rãnh dẫn khác:

- Tiết kiệm vật liệu, giảm giá thành gia công sau khi phun sản phẩm.

- Giảm thời gian chu kỳ, thời gian làm nguội không còn xác định qua thời gian làm nguội hệ thống phun nữa, không cần lùi vòi phun về.

- Việc khống chế nhiệt cho phép thực hiện các đường chảy dài, đưa đến là có thế bố trí các miệng phun ở vị trí thích hợp.

- Sự cân bằng hệ thống phun có thể thực hiện thông qua sự điều khiển nhiệt độ.

Nhược điểm:

- Kết cấu khuôn đắt tiền hơn.

- Giá thành khuôn cao hơn.

- Cần có công nhân trình độ cao hơn.

- Nếu sự khống chế nhiệt không đồng điều dẫn tới nhiệt độ chảy khác nhau và do đó điền đầy không đều.

Ứng dụng:

- Phun ở tâm một sản phẩm, phun ở bên của khuôn một sản phẩm.

- Phun gián tiếp ở bên của nhiều sản phẩm.

- Phun trực tiếp ở bên của nhiều sản phẩm, phun nhiều điểm trên một sản phẩm.

4.1.4 Hệ thống làm nguội khuôn.

Để làm nguội khuôn và để thời gian làm nguội ngắn, cần phải biết đặt hệ thống làm nguội vào chỗ nào và dùng hệ thống làm nguội nào. Điều này rất quan trọng vì thực tế thời gian làm nguội chiếm 50-60% toàn bộ chu kỳ phun. Do đó làm nguội có hiệu quả rất quan trọng để làm giảm thời gian của cả chu kỳ.

Khi thiết kế hệ thống làm nguội cần chú ý các vấn đề sau:

- Kênh làm nguội nên đặt gần nhau nhưng phải chú ý đến độ bền cơ học của khuôn.

- Kênh làm nguội nên đặt gần bề mặt phân khuôn nhưng phải chú ý đến độ bền cơ học của khuôn.

Hình 1.14: Hệ thống điều khiển nhiệt độ khuôn.

- Đường kính của kênh làm nguội phải phù hợp với khuôn và nên giữ nguyên như vậy trên suốt chiều dài làm nguội để tránh gây ra tốc độ chảy của chất lỏng làm nguội khác nhau.

- Nên chia hệ thống làm nguội ra làm nhiều vòng để tránh cho kênh làm nguội quá dài dẫn đến sự chênh nhiệt độ lớn giữa các vùng được làm nguội.

Khi tiến hành tính toán cho hệ thống làm nguội cần làm nguội các bộ phận sau của khuôn:

- Làm nguội các tấm khuôn.

- Làm nguội lõi.

Lõi của khuôn thường bị bao phủ lớp nhựa nóng do đó làm nguội lõi rất quan trọng cho việc hình thành sản phẩm. Việc làm nguội được tiến hành thông qua đặt các kênh làm nguội trong lõi. Điều đó cho phép điều khiển nhiệt độ bằng sự thay đổi nhiệt độ của dòng chất lỏng.

- Làm nguội lòng khuôn

Hình 1.15: Đường đi kênh làm nguội.

- Làm nguội lõi mặt bên: (Hình 1.16 ).

Hình 1.16: Làm nguội lõi mặt bên.

4.1.5 Hệ thống đẩy sản phẩm, cuống phun, kênh nhựa, miệng phun.

Chức năng: Lấy sản phẩm, đẩy kênh nhựa hay cuống phun ra khi khuôn mở. Hệ thống đẩy phải thỏa mãn những yêu cầu sau:

- Khoảng đẩy phải đủ lớn để có thể đẩy sản phẩm ra khỏi khuôn.

- Khi sản phẩm được lấy ra thì hệ thống đẩy phải được trở về vị trí ban đầu.

- Thiết kế hệ thống đẩy phải đảm bảo không làm yếu khuôn sau.

- Độ dày tấm đẩy phải đủ để không bị uốn cong và tạo lực đẩy không đều trên toàn bộ bề mặt sản phẩm.

Hệ thống đẩy dùng chốt đẩy: (Hình 1.17)

- Thông thường khi dùng chốt đẩy là các chốt tròn, nhưng cũng có trường hợp có hình dạng khác có thể có tiết diện hình vuông.

- Các phần ghép chốt đẩy nên được làm rộng để đảm bảo sự di chuyển nhẹ nhàng giữa chốt và lỗ, đồng thời để dễ lắp.

- Chốt đẩy có các kích thước khác nhau, và dùng số lượng bao nhiêu phụ thuộc vào sản phẩm và kết cấu khuôn.

Hình 1.17: Hệ thống tháo sản phẩm bằng chốt đẩy.

Hệ thống đẩy dùng lưỡi đẩy: (Hình 1.18)

Lưỡi đẩy tạo ra nhiều bề mặt đẩy hơn là chốt đẩy hình tròn đối với những tiết diện mỏng. Điều bất lợi là lưỡi đẩy khá yếu và các lỗ hình chữ nhật trên khuôn đặt lưỡi đẩy khó gia công. Điều này có thể khắc phục bằng cách ghép chúng trong thanh hình trụ.

Hình 1.18: Hệ thống tháo sản phẩm bằng lưỡi đẩy.

Hệ thống đẩy dùng thanh đẩy: (Hình 1.19).

Thanh đẩy thường dùng cho sản phẩm lớn. Để thanh đẩy không làm hỏng lõi trong khi đẩy và lùi về, thanh đẩy phải đặt cách bề mặt thẳng đứng của khuôn ít nhất 0,5mm.

Hình 1.19: Hệ thống tháp sản phẩm bằng thanh đẩy.

Hệ thống đẩy dùng tấm đẩy: (Hình 1.20)

Tấm đẩy là hệ thống đẩy khá tốt đặc biệt cho khuôn nhiều sản phẩm trong một lần phun.

Hình 1.20: Hệ thống tháo sản phẩm bằng tấm đẩy.

Hệ thống đẩy dùng nấm đẩy. (Hình 1.21)

Đây là hệ thống hay dùng trong khuôn, thông thường được dùng bằng các vật hình cốc. Trong một số trường hợp có thêm sự trợ giúp của khí nén.

Hình 1.21: Hệ thống tháo sản phẩm bằng tấm đẩy.

Sự đẩy cuống phun, kênh nhựa, miệng phun.

Quá trình này gồm 2 việc:

- Kéo cuống phun ra khỏi khuôn khi khuôn mở. (Hình 1.22)

- Đẩy kênh nhựa, miệng phun ra khỏi khuôn sau. (Hình 1.23)

- Để kéo cuống phun có thể dùng một số phương án sau:

Hình 1.22: Kéo cuống phun kiểu côn ngược, rãnh vòng, chữ Z.

Với các kênh nhựa lớn, miệng phun cần có nhiều chốt đẩy để cho quá trình đẩy được êm hơn:

Hình 1.23: Đẩy kênh nhựa và miệng phun ngầm.

4.1.6 Lỗ thoát khí (Air Vent).

Khi nhựa điền đầy vào trong lòng khuôn, dưới áp suất và nhiệt độ cao không khí cần được đẩy ra khỏi lòng khuôn. Nếu không thì lòng khuôn không được điền đầy hoàn toàn, gây rỗ khí, gây cháy trên bề mặt sản phẩm. Để thoát hết khí người ta thường dùng những cách sau đây:

- Tạo ra một rãnh sau tại mặt phân khuôn. Rãnh này có độ rộng từ 5 – 100 µm. Độ sâu của rãnh có thể tham khảo bảng sau trích trang 35 [17 ].

Bảng 1.3: Chiều sâu rãnh thoát khí

|

Resin ( Loại nhựa ) |

Air vent depth (chiều sâu rãnh) (µm) |

|

PA, PBT,PPS,LCP,TPE |

5-10 |

|

PP,PE,POM,PVC(Soft) |

10-20 |

|

PS,AS,ABS,PMMA,m-PPE,PC,PVC(Hard) |

20-30 |

Hình 1.24: Rãnh thoát khí.

- Trong trường hợp không tiện đặt rãnh, ta có thể lợi dụng khe hở giữa các lỗ của các miếng ghép lõi, chốt và bản thân chúng để thoát khí. ( Hình 1.25 )

Hình 1.25: Lợi dụng khe hở của miếng ghép để thoát khí.

4.1.7 Các chi tiết tiêu chuẩn của khuôn

Chốt dẫn hướng và bạc dẫn hướng (Hình 1.26)

Chức năng chính là đưa khuôn trước và khuôn sau thẳng hàng. Một bộ khuôn bình thường có 4 bộ chốt và bạc dẫn hướng. Để tránh nhầm lẫn trong việc lắp ráp người ta có thể thiết kế một bộ xe dịch đi so với 3 bộ khác. Thông thường có thể đánh số các vị trí các chốt và bạc:

...........

- Chọn dao:

- Gia công thô: chọn dao phay ngón D=12(mm). tra bảng 4-65(sổ tay CNCTM tập 1) ta có thông số dao như sau.

|

Dao |

D1 |

ap |

L1 |

D4 |

Z |

|

FLAT-12 |

12 |

26 |

83 |

12 |

4 |

|

FLAT-6 |

6 |

13 |

57 |

6 |

4 |

Hình 5.10: Dao FLAT

- Dao bán tinh:

|

Dao |

R |

D1 |

ap |

L3 |

D5 |

L1 |

D4 |

|

FLAT-2 |

|

2 |

7 |

|

1.44 |

39 |

2 |

|

BALL-2 |

1 |

2 |

7 |

23 |

2 |

60 |

4 |

Hình5.11: Dao BALL-2

Hình 5.12: Dao FLAT-2

- Dao tinh:

|

Dao |

D1 |

ap |

L3 |

D5 |

L1 |

D4 |

n |

|

FLAT-1 |

1 |

1 |

6 |

0.94 |

50 |

4 |

2 |

Hình 5.13: Dao FLAT-1.

Bảng thông số cắt.

|

Bước |

Máy |

Dao |

t(mm) |

S0 (mm/p) |

V (m/ph) |

nm (vòng/p) |

|

Phay thô 1 |

VCN410A-II |

FLAT-12 |

1 |

800 |

82,9 |

2200 |

|

Phay thô 2 |

VCN410A-II |

FLAT-6 |

0.3 |

800 |

65,9 |

3500 |

|

Phay thô 3 |

VCN410A-II |

FLAT-2 |

0.2 |

600 |

25,1 |

4000 |

|

Phay tinh 1 |

VCN410A-II |

BALL-2 |

0.1 |

400 |

34,5 |

5500 |

|

Phay tinh 2 |

VCN410A-II |

FLAT-1 |

0.05 |

400 |

20,1 |

6500 |

3.7 Nguyên công 9: Nguyên công xung điện cực.

Để tạo cổng gate runer chúng ta dùng máy xung điện cực.

Tạo các bề mặt gia công mà dao phay không thể thực hiện được.

3.8 Nguyên công 10: Đánh bóng lõi khuôn.

- Ta dùng giấy giáp, đá mài cầm tay… để sử lại profile khuôn.

- Đánh bong lòng khuôn bằng vải.

3.9 Tổng kiểm tra

-Kiểm tra độ không phẳng của 2 mặt phẳng đáy bằng đồng hồ so, độ không phẳng 0.05 (mm).

-Kiểm tra độ không song song của 2 mặt phẳng đáy bằng đồng hồ so, độ không song song 0.05(mm).

-Kiểm tra độ không vuông góc giữa mặt đáy và mặt bên bằng đồng hồ so, độ không vuông góc 0.05(mm).

Sơ đồ kiểm tra:

Hình 5.14. Sơ đồ kiểm tra.

IV. LẬP TRÌNH GIA CÔNG CNC TRÊN CATIA.

Quá trình mô phỏng gia công trên CATIA nhằm mục đích tạo ra chương trình gia công, để gia công sản phẩm trên máy CNC, mô phỏng và kiểm tra quy trình gia công trước khi sản xuất thực tế.

4.1 Gia công lòng khuôn

+Bước 1: Phay thô lòng khuôn với dao có đường kính ϕ12

Hình 5.12: Gia công thô lòng khuôn.

+Bước 2:Phay bán tinh lòng khuôn với dao có đường kính ϕ6 và phay tinh lòng khuôn với dao có đường kính ϕ1

Hình 4.13: Gia công tinh lòng khuôn.

4.2 Gia công lõi khuôn

+Bước 1: Phay thô lõi khuôn với dao có đườngϕ6.

+Bước 2:Phay bán tinh lõi khuôn với dao có đường kính ϕ2 và phay tinh lòng khuôn với dao có đường kính ϕ1

Hình 5.15 : Gia công tinh lõi khuôn.

V. THIẾT KẾ ĐỒ GÁ PHAY

Thiết kế đồ gá cho nguyên công 2: phay 4 mặt bên của tấm áo lòng khuôn tĩnh trên máy phay ngang 6H83 bằng dao phay mặt đầu hợp kim cứng T15K6 có D/z=110/4.

Sơ đồ định vị và kẹp chặt chi tiết như sau:

Nguyên tắc hoạt động của đồ gá như sau:

- Chi tiết gia công đặt lên 2 phiến tỳ khống chế 3 bậc tự do. Mặt bên của chi tiết tỳ vào hai chốt tỳ khống chế 2 bậc tự do. Chi tiết chỉ cần khống chế 5 bậc tự do là đủ.

- Lực kẹp W lên chi tiết được tạo ra bằng cơ cấu đòn kẹp liên động bao gồm : đòn kẹp, bulong kẹp cùng với 2 đai ốc và đệm, bu lông đẩy.

- Kích thước nguyên công đạt dược là nhờ vào cữ so dao với căn đệm. Cơ cấu so dao được định vị lên đồ gá nhờ chốt định vị và vít kẹp.

- Thân đồ gá được định vị lên bàn máy thông qua 2 then dẫn hướng và vít. Khi gia công, dao thực hiện chuyển động quay tại chỗ, bàn máy mang đồ gá thực hiện chuyển động chạy dao.

Với nguyên tắc hoạt động của đồ gá như vậy thì đồ gá thiết kế phải tạo ra được lực kẹp thỏa mãn yêu cầu gia công, đồng thời phải đạt được độ chính xác để đạt được độ chính xác yêu cầu của nguyên công.

5.1 Tính lực kẹp chặt W

5.1.1 Tính lực cắt khi phay

Trong phần tính toán nguyên công 3 (Trang 98-101) ta có lực cắt Pz

Khi cắt thô: Pz=647 N

Khi cắt tinh: Pz=69 N

5.1.2 Tính lực kẹp W khi phay

Khi tính lực kẹp ta sẽ tính cho trường hợp lực cắt lớn hơn tức là ta sẽ tính cho trường hợp phay thô:

Quan hệ giữa các thành phần lực sinh ra trong quá trình cắt (tài liệu nguyên lý gia công vật liệu) là:

Px:Pz=0,5 →Px=0,5.647 = 323,5 N

Py:Pz=0,4→Py=0,4.647 = 258,8 N

Các thành phần lực tác dụng được thể hiện trên hình vẽ:

Theo sơ đồ trên thì lực kẹp cần thiết phải sao cho lực ma sát mà lực kẹp W sinh ra phải chống trượt cho chi tiết dưới sự tác dụng của lực Py và chống xoay quanh điểm A do Pz và Py gây ra. Ở đây, do chi tiết gia công có dạng khối dẹt chiều cao rất nhỏ so với chiều rộng nên tác dụng lật do lực Py, Pz có thể bỏ qua.

Do vậy, có các điều kiện cân bằng như sau:

Lực kẹp cần thiết để chi tiết không bị trượt dưới tác dụng của Pz:

Pz ≥ 2(Fms1 + Fms2) + Fms3

Xét trường hợp tới hạn

Pz = 2(Fms1 + Fms2) + Fms3

Pz=2[(Px+W3).f1+W3.f2] + Py.f3

=2[(Px+W3).0,1+W3.0,2] + Py.0,2

Hình 3.23 Sơ đồ tính lực kẹp đồ gá phay

Trong đó: f1 là hệ số ma sát giữa mặt định vị và phiến tỳ, chọn f1=0,1

f2 là hệ số ma sát giữa mặt phẳng trên với mỏ kẹp, chọn f2 = 0,2

f3 là hệ số ma sát giữa đầu chốt tỳ với bề mặt định vị, lấy f3=f2=0,2

W3=== 884,23 N

Lực kẹp để tránh xoay quanh điểm A dưới tác dụng cả Pz và Py:

M(Pz, Py)=M(Fms1, Fms2)

Pz.L1 + Py.L2 = (Fms1 + Fms2).L3 + (Fms1 + Fms2).L4

= (Fms1 + Fms2).(L3 + L4)

Trong đó L1 là cánh tay đòn của Pz tới điểm A, L1=260 mm

L2 là cánh tay đòn của Py tới điểm A, L2=27.5mm

L3 là cánh tay đòn của lực Fms1, Fms2 ở trên tới điểm A, L3=10mm

L4 là cánh tay đòn của lực Fms1, Fms2 ở dưới tới điểm A, L4=135mm

Pz.260 + Py.27,5 = (Fms1 + Fms2).10 + (Fms1 + Fms2).135 = (Fms1 + Fms2).145

= [(Px + W3).f1 + W3.f2].145= [(Px + W3).0,1 + W3.0,2].145

W3= = = 3923 N

Các hệ số an toàn:

K=K0.K1.K2.K3.K4.K5.K6

K0 là hệ số an toàn chung, K0=1,5

K1 là hệ số xét đến trang thái bề mặt phôi, K1=1,2

K2 là hệ số xét đến ảnh hưởng của dao mòn, K2=1,0

K3 là hệ số xét đến quá trình cắt không liên tục, K3=1,2

K4 là hệ số ảnh hưởng của nguồn sinh lực kẹp, K4=1,0

K5 là hệ số ảnh hưởng của điều kiện thao tác khi kẹp chặt, K5=1,0

K6 là là hệ số xét đến ảnh hưởng của định vị phôi không ổn định, K6=1,5

→K=2,8

Lực kẹp cần thiết khi gia công là: W=K.W1=2,8.3923= 10984 N

5.2 Tính và chọn cơ cấu kẹp

Sử dung cơ cấu kẹp bằng đòn kẹp như hình vẽ 3.2.4:

Hình 3.24

Hình 3.25

Trên hình 3.25 có Q là lực tác dụng lên bulong kẹp

W là lực kẹp cần tác dụng lên chi tiết

L1,L2 là chiều dài các cánh tay đòn

Phương trình cân bằng của đòn kẹp:W.(L1+L2) = Q.L1

→Q = (N)

Chọn chiều dài của đòn kẹp là L1+L2 = 250 mm

Để giảm tổn thất của lực Q tác dụng nên bu lông khi tạo ra lực kẹp W nên chọn L2 nhỏ nhất có thể. Ở đây, lấy L2=100 mm, L1=150 mm

→Q = = 18307 N

Đường kính danh nghĩa (đường kính ngoài của ren) được xác định theo công thức:

d = C. (mm)

Trong đó: Q là lực tác dụng lên bulong.

C=1,4 sử dụng ren hệ mét.

σ là ứng suất kéo (nén) cho phép. Ở đây dùng thép C45 nên σ = 650 N/mm2.

→ Đường kính d = 1,4. = 7,4 mm

Vậy chọn bulong M10

Kiểm nghiệm bền bulong

Q là lực xiết đai ốc cần thiết để tạo ra lực kẹp W, Mr là mô men ren thì có hệ thức sau:

Mr=Q.tg(γ+ρ’).d2/2 (Nmm)

Trong đó: ρ’=arctgf’ là góc ma sát tương đương

d2 là đường kính trung bình của ren

Ứng suất nén do Q gây ra: σ =

Ứng suất xoắn do mô men Mr gây ra:

τ = = =

Ứng suất tương đương được xác định theo thuyết bền thứ tư:

σtđ = = σ2

Trong đó: d1 là đường kính trong của ren

Đối với các bulong tiêu chuẩn có thể lấy d=1,1d1 và d2=0,5.(d+d1), γ=2º30’, f’=0,2

Điều kiện bền:

→σtđ= 1,3σ = ≤ [σk]

σtđ = = 367 N/mm2

Thấy σtđ < [σk]

Vậy bu lông đủ bền

Mô men cần vặn đề kẹp vít:

M =0,1.d.Q + 2.f.tg.Q

= 0,1.10.18307 + 2.0,1.tg60.18307

= 23346 Nmm

5.3 Tính sai số chế tạo đồ gá

5.3.1 Tính sai số chuẩn

Sai số chuẩn trong trường hợp này bằng không do chuẩn định vị trùng gốc kích thước.

5.3.2 Sai số kẹp chặt

Trường hợp này lực kẹp vuông góc với phương kích thước cho nên sai số kẹp chặt bằng 0.

5.3.3 Sai số mòn

Là sai số mòn do cơ cấu định vị phôi theo kích thước gia công εm= β.

Trong đó: β là độ mòn đơn vị tính cho một lần gá đặt phôi và trị số của nó được chọn theo điều kiện cụ thể theo mặt chuẩn và cơ cấu định vị phôi. Chuẩn dùng trong nguyên công này là chuẩn tinh có dùng chốt gá nên chọn β=0,1

N là số lượng phôi được định vị trên đồ gá trước khi phải hiệu chỉnh đồ gá. Lấy N=5000

→εm= 0,1. = 7 µm

5.3.4 Sai số điều chỉnh

Là sai số do lắp gá lên máy gia công. Đồ gá này là đồ gá phay nên εđc phụ thuộc vào mối lắp của then dẫn hướng và rãnh chữ T trên bàn máy.

Lấy εđc=5 µm

5.3.5 Sai số gá đặt

εgđ= ().δL= ().0,5=0,1 mm = 100 µm

vậy sai số chế tạo cho phép của đồ gá là :

=

= = 99 µm

5.4 Yêu cầu kỹ thuật của đồ gá

Dựa vào sai số đã tính ở trên thì yêu cầu kỹ thuật của đồ gá là:

- Độ không song song giữa mặt đáy thân đồ gá và mặt trên của 2 phiến tỳ là

≤ 0, 1

- Độ không song song giữa mặt cạnh bên của 2 phiến tì với mặt phẳng đi qua 2 then dẫn hướng là ≤ 0, 1

- Độ không song song giữa mặt phẳng của cữ so dao và căn đệm và mặt phẳng đi qua hai then dẫn hướng là ≤ 0, 1

- Độ không vuông góc giữa mặt phẳng của cữ so dao và căn đệm với mặt dưới của đế đồ gá là ≤ 0, 1

Kết luận: Lập quy trình công nghệ gia công lòng khuôn, lõi khuôn. Xác định chế độ cắt v, s, t cho tất cả các nguyên công. Tính toán, thiết kế đồ gá phay 4 mặt xung quanh, tính sai số chế tạo của đồ gá.