THIẾT KẾ KHUÔN KHUÔN ÉP PHUN VÀ KHUÔN KÊNH DẪN NÓNG HOT RUNNER

NỘI DUNG ĐỒ ÁN

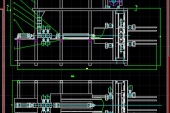

THIẾT KẾ KHUÔN KHUÔN ÉP PHUN VÀ KHUÔN KÊNH DẪN NÓNG HOT RUNNER, thuyết minh, quy trình sản xuất, bản vẽ nguyên lý, thiết kế, các chi tiết trong khuôn, Kết cấu khuôn ba tấm, động học khuôn.

CHƯƠNG I TỔNG QUAN VỀ KHUÔN VÀ QUY TRÌNH THIẾT KẾ KHUÔN ÉP PHUN

- TỔNG QUAN VỀ KHUÔN ÉP PHUN:

- Một thiết kế được bắt đầu khi nhà thiết kế nhận được bản vẽ hay mẫu sản phẩm. Các thông số cơ bản lúc này sẽ là: Máy gia công thuộc lọai nào? Có bao nhiêu lòng khuôn trong một khuôn?. Loại nhựa dùng cho sản phẩm?. Nhận thấy rằng các thông tin này thực sự quan trọng nhưng chúng ta cần lưu ý tới các vấn đề sau:

- Các tính chất của nhựa làm sản phẩm .

- Số lượng sản phẩm cần sản xuất là bao nhiêu để ta có thể tính toán sơ bộ tuổi thọ của khuôn.

- Chu kỳ ép hết bao nhiêu thời gian.

- Nơi sản phẩm sử dụng và sản phẩm dùng vào việc gì?

- Dung sai lắp gép của sản phẩm(nếu có).

- Độ co rút của nhựa làm sản phẩm.

- Góc thoát khuôn bao nhiêu thì phù hợp.

- Loại hệ thống nào là phù hợp, kênh dẫn nguội hay kênh dẫn nóng hay cả hai loại

- Vị trí miệng phun, dòng chảy, đường dẫn, nơi lói sản phẩm.

- Kích thước của miệng phun.

- Trên khuôn có khắc họa hoa văn hay kí tự gì không?

- Các chi tiết thay thế cho khuôn khi cần thiết.

- Các thông số của máy ép phun, kích cở, kích thước đầu phun, công suất làm dẻo.

- Tính tự động hóa của máy.

- Thời gian hoàn thành.

- Giá thành.

- Ngoài các vấn đề trên nhà thiết kế cũng cần phải tiếp nhận thêm môt số thông tin từ phía khách hàng để có một thiết kế nhằm thỏa mãn nhu cầu khách hàng.

- CÁC KIỂU KHUÔN CƠ BẢN.

- Để tiêu chuẩn hóa các loại khuôn, người ta tính toán và đưa chúng vào những tiêu chuẩn nhất định. Do đó, tùy theo loại khuôn và kích thước khuôn mà cách bố trí các chi tiết khuôn như chốt, bạc, bulon… sẽ khác nhau.

- Ở đây chúng ta sẽ áp dụng tiêu chuẩn FUTABA của Nhật.

- Theo tiêu chuẩn FTABA thì khuôn gồm có các loại sau:

+ Kiểu S: bơm keo trực tiếp.Trong đó gồm có

· SA: có tấm đỡ phía dưới tấm đực

· SB: có thêm tấm bửng để lói sản phẩm

· SC: giống SA,nhưng không có tấm đỡ

· SD: giống SB,nhưng không có tấm đỡ

· SE,SF: kiểu khuôn dùng cho việc lấy đuôi keo bằng Robot

+ Kiểu D: bơm keo gián tiếp.Trong đó gồm có các loại DA,DB,DC,DD,DE,DF giống kiểu S

+ Ngoài ra còn có các kiểu E,F…. nhưng chúng rất ít sử dụng.

Sau đây là ví dụ về 1 số kiểu khuôn thông dụng:

-

Khuôn hai tấm:

- Khuôn hai tấm có kênh dẫn nguội:

Khuôn hai tấm là loại khuôn đơn giản nhất. So với khuôn ba tấm thì giá khuôn hai tấm rẻ hơn và chu kì ép phun ngắn hơn. Đối với khuôn hai tấm có một lòng khuôn thì không cần đến kênh dẫn nhựa vì nhựa sẽ điền đầy trực tiếp vào khuôn thông qua bạc cuống phun. Đối với khuôn hai tấm có nhiều lòng khuôn thì ta nên quan tâm nhiều đến việc thiết kế kênh dẫn và miệng phun sao cho nhựa có thể điền đầy vào các lòng khuôn cùng lúc (vấn đề cân bằng dòng chảy của nhựa). Trước khi bắt đầu thiết kế khuôn loại này ta nên dùng một mẫu để phân tích thử trên phần mềm để tìm ra vị trí đặt miệng phun thích hợp nhất. Khi xét thấy vị trí các miệng phun có thể đặt thẳng hàng với các lòng khuôn thì việc dùng khuôn hai tấm là thích hợp.

Hình 1.5: Khuôn hai tấm có kênh dẫn nguội

Vì vấn đề cân bằng dòng và đòi hỏi các miệng phun phải được bố trí thẳng hàng với các lòng khuôn mà việc thiết kế khuôn hai tấm có nhiều lòng khuôn gặp nhiều hạn chế đối với một số loại nhựa nhất định. Do đó để khắc phục nhược điểm này người ta dùng đến khuôn ba tấm hoặc khuôn hai tấm có kênh dẫn nóng.

Hình 1.6: Kết cấu khuôn hai tấm có nhiều lòng khuôn.

- Khuôn hai tấm có kênh dẫn nóng:

Khuôn hai tấm dùng kênh dẫn nóng luôn giữ cho nhựa chảy trong Bạc cuống phun, kênh dẫn và miệng phun nhựa chỉ đông đặc khi nó chảy vào lòng khuôn. Khi khuôn mở ra thì chỉ có sản phẩm (đôi khi có kênh dẫn nguội) được lấy ra ngoài. Khi khuôn đóng lại thì nhựa trong các kênh dẫn vẫn nóng và tiếp tục điền đầy vào lòng khuôn một cách trực tiếp. Kênh dẫn trong khuôn có thể bao gồm cả kênh dẫn nguội và kênh dẫn nóng.

Đối với loại khuôn này, các miệng phun phải được đặt ở vị trí trung tâm của các lòng khuôn. Điều này có nghĩa là các kênh dẫn phải được đặt xa mặt phân khuôn. Nhưng điều này không gây bất kỳ trở ngại nào cho việc thiết kế. Loại khuôn này cũng phù hợp với khuôn có nhiều lòng khuôn với kích t hước nhỏ hay những khuôn mà hệ thống kênh dẫn phức tạp và phí nhiều vật liệu.

+ Ưu điểm :

+ Tiết kiệm vật liệu.

+ Không có vết của miệng phun trên sản phẩm.

+ Giảm thời gian chu kỳ.

+ Điều khiển được sự điền đầy và dòng chảy của nhựa.

+ Nhược điểm :

+ Giá thành cao hơn khuôn hai tấm có kênh dẫn nguội.

+ Khó đổi màu vật liệu.

+ Hệ thống điều khiển nhiệt độ dễ bị hỏng.

+ Không thích hợp với những vật liệu chịu nhiệt kém.

- Khuôn ba tấm:

So với khuôn hai tấm thi hệ thống kênh dẫn của khuôn ba tấm được đặt trên tấm thứ hai song song với mặt phân khuôn chính. Chính nhờ tấm thứ hai này mà kênh dẫn và cuống phun có thể rời ra khỏi sản phẩm khi khuôn tự mở (tự cắt đuôi keo).

Hình 1.8: Kết cấu khuôn ba tấm.

Khuôn ba tấm được sử dụng khi mà toàn bộ hệ thống kênh dẫn không thể đặt trên cùng mặt phẳng như khuôn hai tấm. Điều này có thể là do:

- Khuôn có nhiều lòng khuôn.

- Khuôn có một lòng khuôn nhưng phức tạp nên cần hơn một vi trí phun nhựa.

- Khó khăn trong việc chọn ra một vi trí phun thích hợp khác.

- Vì phải cần bằng động nhựa giữa các kênh dẫn với nhau nên buộc phải thiết kế kênh dẫn không nằm trên mặt phân khuôn.

Điểm đặc trưng của khuôn ba tấm là tự cắt đuôi keo.

Hình 1.9: Khuôn ba tấm.

- Ưu điểm :

+ Giá thành thấp hơn so với khuôn hai tấm có kênh dẫn nóng.

+ Ít bi hỏng hóc hơn khuôn có kênh dẫn nóng.

+ Có thể phù hợp với những vật liệu chiu nhiệt kém.

- Nhược điểm :

+ Chu kỳ ép phun tăng do hành trình của dòng nhựa để điền đầy lòng khuôn dài.

+ Lãng phí nhiều vật liệu.

+ Cần giử áp suất phun lâu để điền đầy.

- TÍNH GIÁ KHUÔN:

Sau khi chọn được loại khuôn cho thiết kế, điều quan trọng là người thiết kế phải đưa ra một giá khuôn phù hợp cho khách hàng. Thông thường giá khuôn được tính bởi người thiết kế hay người chuyên báo giá của bộ phận kinh doanh. Khi báo giá thường dựa vào kinh nghiệm và giá của loại khuôn đã được thiết kế trứơc đó. Ngoài ra, người báo giá cũng có thể dựa vào tính phức tạp hay tính mới lạ của sản phẩm để báo giá. Mục đích cuối cùng của việc báo giá là đưa ra một giá hợp lý và có tính cạnh tranh trên thị trường. Do đó người báo giá và người thiết kế cần phải hiểu rõ loại khuôn sẽ được làm và họ thực sự phải ăn khớp với nhau để tránh trường hợp báo giá quá cao hay quá thấp. Tuy nhiên một số khách hàng đã tính sơ bộ giá khuôn trước khi họ đặt hàng vì thế giá khuôn cũng có thể được định ngay thời điển đặt hàng .

-

THIẾT KẾ LÒNG KHUÔN:

- Số lòng khuôn:

Ta có thể cân nhắc để chọn số lòng khuôn phù hợp với các thông tin sau:

- Kích thước máy ép phun(Năng suất phun lớn nhất và lực kẹp lớn nhất).

- Thời gian giao hàng.

- Yêu cầu về chất lượng sản phẩm.

- Kết cấu và kích thước khuôn.

- Giá thành khuôn.

Số lòng khuôn thông thường được thiết kế theo dãy số sau :

1, 2, 4, 6, 8, 12, 16, 24, 32, 48, 64, 96, 128. Vì các lòng khuôn sẻ dễ dàng được sắp xếp theo hình chử nhật hoặc hình tròn.

Thông thường ta có thể tính số lòng khuôn cần thiết trên khuôn dựa vào: Số lựơng sản phẩm, năng suất phun và năng suất làm dẻo của máy phun, lực kẹp khuôn của máy.

- Số lòng khuôn tính theo số lượng sản phẩm trong đơn đặt hàng :

n = L x K x tc / ( 24 x 3600 x tm)

Trong đó :

n : Số lòng khuôn tối thiểu trên khuôn.

L : Số sản phẩm trong một lô sản xuất.

K : Hệ số do phế phẩm, K=1/(1-k). Với k là tỉ lệ phế phẩm.

tc : Thời gian của một chu kỳ ép phun (s).

tm: Thời gian hoàn tất lô sản phẩm này.(ngày)

- Số lòng khuôn tính theo năng suất phun của ép phun : n = 0, 8xS/W

Trong đó :

n : Số lòng khuôn tối thiểu trên khuôn.

S : Năng suất phun của máy(gam/một lần phun).

W : Trọng lựơng của sản phẩm (g).

- Số lòng khuôn tính theo năng suất làm dẻo của máy :n = P/(X x W).

Trong đó :

n : Số lòng khuôn tối thiểu trên khuôn.

P : Năng suất làm dẻo của máy (g/phút).

X : Tần số phun trong 1 phút (1/phút).

W : Trọng lượng của sản phẩm (g).

- Số lòng khuôn tính theo lực kẹp khuôn của máy :

n = S x P/ FP

Trong đó :

n : Số lòng khuôn tối thiểu trên khuôn.

S : Diện tích bề mặt trung bình của sản phẩm kể cả các rãnh dòng tính theo hướng đóng khuôn.(mm2)

Fp : Lực kẹp khuôn tối đa của của máy (N)

P : Áp suất trong khuôn (Mpa).

- Cách bố trí lòng khuôn:

Trên thực tế, người ta thường bố trí lòng khuôn theo kinh nghiệm mà k hông có bất kỳ sự tính toán hay mô phỏng nào. Nhưng nếu làm như vậy đôi khi ta gặp một số lỗi trên sản phẩm, đặc biệt đối với những khuôn có những lòng khuôn khác nhau trên cùng một khuôn và khi ấy ta phải sửa loại khuôn(điều này rất tốn công và tốn kém thời gian và tiền bạc). Do đó để tránh việc này xảy ra ta nên mô phỏng quá trình điền đầy của từng lòng khuôn mà không có hệ thống kênh dẫn để biết chúng được điền đầy như thế nào. Khi ấy ta sẽ thiết kế hệ thống kênh dẫn để tạo sự cân bằng dòng cho từng lòng khuôn.

Khi bố trí lòng khuôn ta nên bố trí lòng khuôn theo các cách sau.