Thiết kế quy trình công nghệ gia công chi tiết BÁNH ĐÀ Cao Thắng

NỘI DUNG ĐỒ ÁN

MỤC LỤC Thiết kế quy trình công nghệ gia công chi tiết BÁNH ĐÀ Cao Thắng

* LỜI NÓI ĐẦU

CHƯƠNG I : PHÂN TÍCH SẢN PHẨM

CHƯƠNG II : BIỆN LUẬN DẠNG SẢN XUẤT

CHƯƠNG III : CHỌN PHÔI, XÁC ĐỊNH PHƯƠNG PHÁP

CHẾ TẠO PHÔI

CHƯƠNG IV : BẢN VẼ CHI TIẾT LỒNG PHÔI

CHƯƠNG V : BẢNG QUI TRÌNH CÔNG NGHỆ

CHƯƠNG VI : BIỆN LUẬN NGUYÊN CÔNG

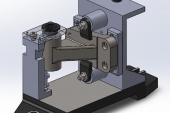

CHƯƠNG VII : TÍNH TOÁN VÀ THIẾT KẾ ĐỒ GÁ

* KẾT LUẬN

* TÀI LIỆU THAM KHẢO

I/SỔ TAY CÔNG NGHỆ CHẾ TẠO MÁY 1

II/SỔ TAY CÔNG NGHỆ CHẾ TẠO MÁY 2

III/CHẾ ĐỘ CẮT GIA CÔNG CƠ KHÍ

IV/SỔ TAY DUNG SAI LẮP GHÉP (NINH ĐỨC TỐN)

V/CÔNG NGHỆ CHẾ TẠO MÁY 1

VI/SỔ TAY VÀ ATLAS ĐỒ GÁ (TRẦN VĂN ĐỊCH)

LỜI NÓI ĐẦU

Sau khi hoàn tất chương trình học trên lớp, thực tập xưởng cũng như tham quan thực tế sản xuất tại một số xí nghiệp, nhà máy thuộc ngành cơ khí chế tạo máy, em sẽ tiến hành làm đồ án tốt nghiệp để tổng hợp cũng như thể hiện lại những kiến thức đã học và tham khảo, chuẩn bị cho công việc của một người kỹ thuật viên sau này.

Đồ án tốt nghiệp của em là dạng thiết kế qui trình công nghệ gia công cơ của chi tiết BÁNH ĐÀ . Để lập được quá trình này, đòi hỏi người làm phải có kiến thức khá đầy đủ từ những cơ sở ban đầu cho đến chuyên ngành, cũng như tham quan thực tế, thực hành ngay xưỡng của nhà trường.

Dưới sự giúp đỡ, hướng dẫn của các thầy cô ban chế tạo máy đã giúp em trang bị và bồi đắp những kiến thức đã được học. Tuy nhiên, bảng qui trình này là kết quả của sự học hỏi, tìm tòi của em nên cũng không tránh khỏi những sai sót. Rất mong sự thông cảm của thầy hướng dẫn và các thầy cô trong ban chế tạo máy

Em mong bảng qui trình này là một kinh nghiệm mới đối với em và em sẽ không ngừng trao dồi nghiên cứu thêm những kiến thức mới ./.

Học sinh thiết kế

NGUYỄN VĂN TÍNH

CHƯƠNG I

PHÂN TÍCH SẢN PHẨM

- Phân tích vật liệu và cơ tính sản phẩm :

- phân tích vật liệu :

BÁNH ĐÀ được chế tạo bằng vật liệu gang xám 15-32

- Kí hiệu GX 15-32 theo TCVN trong đó :

+ GX : là kí hiệu gang xám.

+ 15 : Giới hạn bền kéo 150 kg/mm2 .

+ 32 : Giới hạn bền uốn 320 kg/ mm2 .

- Thành phần hoá học gang xám 15-32 :

+ C : 3 ¸ 38 %

+ Si : 0.5 ¸ 3 %

+ Mn : 0.5 ¸ 0.8 %

+ P : 0.15 ¸ 0.4 %

- Cơ tính vật liệu :

- Gang xám có cấu trúc tinh thể là cacbon ở dạng tự do ( Graphit ). Graphit có độ bền cơ học rất kém, nó làm giảm độ bền chặt của tổ chức kim loại do đó gang xám có sức bền kéo nhỏ, độ dẻo và độ dai kém.

- Tuy nhiên, ưu điểm của graphit có trong gang xám là làm tăng độ chịu mòn của gang vì nó có tác dụng như một chất bôi trơn. Graphit còn làm cho phôi gang dễ bị vụn khi cắt gọt. Ngoài ra graphit còn có tác dụng làm tắt nhanh các rung động của máy.

- Độ cứng gang xám : HB = 163 ¸ 229 kg/cm3 .

- Phân tích yêu cầu kỹ thuật :

- Độ chính xác về kích thước :

- Trên bản vẽ CTGC thể hiện 2 loại kích thước :

+ Kích thước sai lệch có chỉ dẫn.

+ Kích thước sai lệch không chỉ dẫn.

* Kích thước có sai lệch giới hạn chỉ dẫn :

- Kích thước : Æ 80+0.046

+ Kích thước danh nghĩa của lỗ là 80mm.

+ Sai lệch giới hạn trên của lỗ là: ES = 0,046 mm.

+ Sai lệch giới hạn dưới của lỗ là: EI = 0mm.

Þ Dung sai : ITD = ES – EI = 0,046mm.

- Tra bảng 1.4/11 giáo trình dung sai lắp ghép và đo lường kỹ thuật của Ninh Đức Tốn theo TCVN 2244 – 77 đạt cấp chính xác 8.

Theo TCVN 2245 – 77 kích thước 80+0,046 thuộc miền dung sai H.

Kí hiệu : 80H8

- Kích thước bề rộng then b=24,miền dung sai lắp ghépJS9

+ Kích thước danh nghĩa là : 24 mm.

+ Sai lệch giới hạn trên: ES =+ 0,026mm.

+ Sai lệch giới hạn dưới: EI = -0,026

Þ Dung sai : ITD = ES – EI = 0,052mm.

- Tra bảng 1.4/11 giáo trình dung sai lắp ghép và đo lường kỹ thuật của Ninh Đức Tốn. Theo TCVN 2244 – 77 có cấp chính xác 9.

Kí hiệu : 24JS9

- Kích thước : 88 +0,2

+ Kích thước danh nghĩa là : 88mm.

+ Sai lệch giới hạn trên là : ES = 0,2mm.

+ Sai lệch giới hạn dưới là : EI = 0mm.

Þ Dung sai : ITd = ES – EI = 0,2mm.

- Tra bảng 1.4/11 giáo trình dung sai lắp ghép và đo lường kỹ thuật của Ninh Đức Tốn. Theo TCVN 2244 – 77 có cấp chính xác13

- Tra bảng 1 trong TCVN 2245 – 77 ta có miền dung sai H

Kí hiệu : 88H13.

- Kích thước Æ 500-0,63:

+ Kích thước danh nghĩa là : 500mm.

+ Sai lệch giới hạn trên là :es = 0mm.

+ Sai lệch giới hạn dưới là :ei= - 0,63mm.

Þ Dung sai : ITd = es – ei = 0,63.

- Tra bảng 1.4/11 giáo trình dung sai lắp ghép và đo lường kỹ thuật của Ninh Đức Tốn. Theo TCVN 2244 – 77 có cấp chính xác 12.

- Tra bảng 1 trong TCVN 2245 – 77 ta có miền dung sai là h .

Kí hiệu : 500h12.

- Kích thước 60± 0,15:

+ Kích thước danh nghĩa là : 60mm.

+ Sai lệch giới hạn trên là : es = +0,15mm.

+ Sai lệch giới hạn dưới là : ei = - 0,15mm.

Þ Dung sai : ITd = es – ei = 0,3mm.

- Tra bảng 1.4/11 giáo trình dung sai lắp ghép và đo lường kỹ thuật của Ninh Đức Tốn. Theo TCVN 2244 – 77 có cấp chính xác 12.

- Tra bảng 1 trong TCVN 2245 – 77 ta có sai lệch đối xứng là JS.

Kí hiệu : 60JS12.

- Kích thước 88 ± 0,18 :

+ Kích thước danh nghĩa là : 88mm.

+ Sai lệch giới hạn trên là : es = +0,18mm.

+ Sai lệch giới hạn dưới là : ei = - 0,18mm.

Þ Dung sai : ITd = es – ei = 0,36mm.

- Tra bảng 1.4/11 giáo trình dung sai lắp ghép và đo lường kỹ thuật của Ninh Đức Tốn. Theo TCVN 2244 – 77 có cấp chính xác 12.

- Tra bảng 1 trong TCVN 2245 – 77 ta có sai lệch đối xứng là JS.

Kí hiệu : 88JS12.

- Kích thước có sai lệch giới hạn không chỉ dẫn, gồm có các kích thước sau : 20;40; Æ 50; Æ120; Æ180; Æ428

- Theo TCVN 2263 – 77 các kích thước này thuộc cấp chín xác 12 ¸ 17 ( tra sách sai số cho phép khi đo những kích thước độ dài đến 500 mm sai lệch giới hạn những kích có dung sai không chỉ dẫn).

- Kích thước : 20 có : ITd = 0,52 mm, es = +0,16, ei = - 0.16

Kí hiệu : 20 JS14.

- Kích thước 40 có : ITd = 0,62 mm, es =+ 0,31, ei =- 0,31

Kí hiệu : 40 JS14.

- Kích thước : Æ 50 có : ITd = 0,62 mm, ES = +0,31,EI =- 0,31

Kí hiệu : Æ 50JS12.

- Kích thước : Æ 120 có : ITd = 0,74mm, ES = +0,37, EI = - 0,37

Kí hiệu : Æ 120JS12.

- Kích thước Æ 180có : ITd = 1 mm, ES= +0,5, EI = -0,5

Kí hiệu : Æ 180JS14.

- Kích thước Æ 428có : ITd = 1,54 mm, ES= +0,77, EI = -0,77

Kí hiệu : Æ 428JS14.

- Phân tích độ chính xác về vị trí tương quan :

- Dung sai độ không vuông góc giữa mặt A với tâm lỗ Æ 80+0,046 phải £ 0,1.

- Dung sai độ không song song giữa mặt A và mặt B phải £ 0,5.

- Dung sai độ đồng tâm giữa Æ 80+0,046 vàÆ 500-0,63 phải £ 0,2

- Phân tích về hình dáng hình học :

Dung sai độ thẳng, độ thẳng,độ tròn

- Phân tích độ chính xác về chất lượng bề mặt gia công :

- Phân tích độ nhẵn bề mặt chi tiết BÁNH ĐÀ, những bề mặt cóyêu cầu về độ nhám :

+ Mặt A : Rz80

+ Mặt B : Rz80

+ Mặt C : RZ 80

+ Mặt D : RZ 40

+ LỗÆ 80+0,046:Ra=2,5

+ Hai mặt bên của rãnh then:Ra=2,5

Giải thích kí hiệu :

- RZ : chiều cao mấp mô prôphin theo mười điểm.

- Ra : sai lệch trung bình số học.

- Các số theo sau là các thông số nhám bề mặt:

+ RZ 80 : tra bảng IV – 3 độ nhám bề mặt trong giáo trình dung sai lắp ghép và đo lường kỹ thuật ta được nhám cấp 3.

+ RZ 40 : thuộc độ nhám cấp 4.

+ Ra 2.5 : thuộc độ nhám cấp 6.

CHƯƠNG II

BIỆN LUẬN DẠNG SẢN XUẤT

- Tính thể tích V của chi tiết BÁNH ĐÀ :

Công thức tính thể tích :

- Phần hình trụ : V1 = p.R2.h =3,14x 602x28=316.512 mm3

Với R : bán kính=60

h : chiều cao=28

- Phần hình trụ : V2 = p.R2.h =3,14x 2502x60=11.775.000 mm3

Với R : bán kính=250

h : chiều cao=60

- Phần hình trụ : V3 = p.R2.h =3,14x 402x88=442.112 mm3

Với R : bán kính=40

h : chiều cao=88

- Phần hình trụ : V4 = p.R2.h =3,14x 252x20=39.250 mm3

Với R : bán kính=25

h : chiều cao=20

- Phần lõm của chi tiết : V5 =V6+V7

Với V6=(S1-S2)xh

S1=3,14x2022

S2=3,14x1022

Suy ra:V6=1.909.120 mm3

Với V7=1/2V8+1/2V9

+ 1/2V8=1/2(S3-S4)xh

S3=3,14x2142

S4=3,14x2022

Suy ra:V8=156.758 mm3

+ 1/2V9=1/2(S5-S6)xh

S5=3,14x1022

S4=3,14x902

Suy ra:V9=72.345,6 mm3

Suy ra:V5=1.138.223,6 mm3

Suy ra thể tích chi tiết: Vt=V1+V2-V3-4xV4-2V5

=9215992,8 mm3

=9,2159928 m3

- Xác định khối lượng chi tiết:

Ta có : m = v.g , với m : khối lượng chi tiết

V : thể tích chi tiết

g : trọng lượng riêng vật liệu

ggx = ( 6,847,4 )

Þ Khối lượng chi tiết BÁNH ĐÀ:

m =9,2159928x6,8= 62,66 kg

- Xác định sản lượng hàng năm của chi tiết BÁNH ĐÀ:

Với khối lượng chi tiết 62,66kg thuộc dạng sản xuất hàng loạt vừa

- Tra bảng 2 trang 13 giáo trình thiết kế đồ án công nghệ chế tạo máy ta được sản lượng hàng năm từ ( 200 - 500 ) sản phẩm / năm.

CHƯƠNG III

CHỌN PHÔI, XÁC ĐỊNH PHƯƠNG PHÁP CHẾ TẠO PHÔI

- Chọn phôi :

- Vật liệu chế tạo BÁNH ĐÀ là gang xám GX 15 – 32 : dễ cắt gọt, có tính đúc tốt, không tốt khi va đập.

- Chi tiết BÁNH ĐÀ có hình dạng khá đơn giãn, do đó ta không chọn phôi dập, phôi rèn, cán mà chọn phôi đúc đảm bảo các yêu cầu

- Chọn phương pháp chế tạo phôi :

Dựa vào các yếu tố sau :

- Hình dạng và kích thước phôi :

+ Hình dạng khá đơn giãn

+ Kích thước tương lớn

- Vật liệu là gang xám 15 – 32

- Sản xuất hàng loạt vừa, sản lượng tương đối lớn nên để nâng cao năng suất của quá trình đúc, nâng cao độ chính xác kích thước và chất lượng bề mặt của vật đúc người ta sử dụng các hệ thống tự động trong đó có dùng các cơ cấu mới để làm chặt hỗn hợp cát.

- Do vậy, ta chọn phương pháp đúc trong khuôn cát, mẫu kim loại, làm khuôn bằng máy là hợp lý nhất.

- Sơ đồ đúc :

- Xác định mặt phân khuôn :

- Sơ đồ đúc

Mặt phân khuôn là mặt K

- Thời điểm vẽ : khi khuôn đúc hoàn chỉnh chờ rót kim loại

- Tỉ lệ 1 : 1

- Các chú thích trong bản vẽ :

- Xác định lượng dư tổng cộng :

- Xác định cấp chính xác phôi :

BÁNH ĐÀ đúc trong khuôn cát, mẫu kim loại, dạng sản xuất hàng loạt vừa nên khi đúc ta đạt cấp chính xác II

- Xác định lượng dư tổng cộng của từng mặt gia công :

Đối với vật đúc có cấp chính xác II tra bảng 1.33/35 Sổ Tay Gia Công Cơ kích thước lớn nhất của chi tiết là 500 mm do đó ta có lượng dư tổng cộng của từng mặt như sau :

- Khi đúc mặt A nằm ở nữa khuôn dưới nhưng do là bề mặt trên cùng thường sảy ra hiện tượng rỗ khí nên ta chọn mặt A có lượng dư lớn hơn các bề mặt khác.Do đó, ta có lượng dư mặt A:

aA = 5,0 mm

- Lượng dư mặt B,C,D : khi đúc mặt B,C,D là mặt bên và mặt dưới.Do đó, ta có lượng dư mặt B,C,D là :

aB = ac = ad = 4,0mm

- Lượng dư lỗ Æ 80+0,046 mỗi bên là 4mm để đảm bảo gia công đạt được độ đồng tâm với mặt trụ ngoài Æ 500-0,63

Xác định kích thước :

- Kích thước khoảng cách của 2 mặt A,B ta có :

60 + aA + aB =69 mm

Tra bảng 1.33/55 ứng với vật đúc có cấp chính xác II, kích thước choán chỗ lớn nhất là 500mm, ta được sai lệch giới hạn là 69 ± 1,0 mm

- Kích thước đường kính Æ 500-0,63:

500 + 2aC = 508 mm

Tra bảng 1.33/55 ứng với vật đúc có cấp chính xác II, kích thước choán chỗ lớn nhất là 500mm, ta được sai lệch giới hạn là : 508 ± 3,0 mm

- Kích thước lỗ Æ 80+0,046:

80 -8 = 72mm

Tra bảng 1.33/55 ứng với vật đúc có cấp chính xác II, kích thước choán chỗ lớn nhất là 500mm, ta được sai lệch giới hạn là: 72 ± 1mm

- Tra bảng 1.33/55 ứng với vật đúc có cấp chính xác II, kích thước choán chỗ lớn nhất là 152mm, với các kích thước: Æ 428; Æ 120;140

- Kích thước Æ 428 ± 2.5 mm

- Kích thước Æ 120 ± 1.2 mm

- Kích thước 140 ± 1.5 mm

- Xác định yêu cầu kỹ thuật của phôi :

- Phôi đúc không nứt, rỗ khí, rỗ xỉ, cháy cát, biến trắng.

- Phôi đúc không bị cong vênh,biến trắng

- Các bán kính khi đúc là R3- R5

- Tính hệ số sử dụng vật liệu :

Gc

Ta có : K=

Gp

Trong đó : Gc : khối lượng chi tiết gia công

Gp : khối lượng của phôi

Để tính khối lượng của phôi được đơn giản ta chia chi tiết đúc ra thành nhiều phần nhỏ để cho việc tính toán được dễ dàng

Ta có : Công thức tính hình trụ : V = p.R2.h

Công thức tính hình hộp chữ nhật : V = a.b.c

V1 = 992554 mm3

V2 = 765104,96 mm3

V3 = 379814,4 mm3

V4 = 92592,32mm3

V5 = 28938,24mm3

Vp = Vt+V1+V2+V3+V4+V5= 11.474.996,72mm3

Vp = 11.474.996,72mm3 =11,474.996.72 m3

Suy ra khối lượng phôi :

Mp= 11,474.996,72x6,8=78kg

Vậy khối lượng khi đúc là : 78 kg

Vậy hệ số sử dụng khi đúc :

CHƯƠNG IV

BẢNG VẼ CHI TIẾT LỒNG PHÔI

CHƯƠNG V

BẢNG QUI TRÌNH CÔNG NGHỆ

CHƯƠNG VI

BIỆN LUẬN NGUYÊN CÔNG

- NGUYÊN CÔNG I : chuẩn bị phôi

- Mục đích của nguyên công này là làm sạch những phần cát còn bám lại trên bề mặt chi tiết khi đúc xong.

- Ta mài phẳng lại các phần thừa sau khi người phá khuôn đã đập gãy những đậu ngót, đậu rót, đậu hơi.

- Kiểm tra kích thước phôi có đạt yêu cầu hay không nếu đạt thì tiến hành kiểm tra hình dạng hình học như độ phẳng, độ tròn.

- Kiểm tra phôi có bị nứt, rổ khí, rổ xỉ. Nếu ta không kiểm tra khi gia công giữa chừng phôi xảy ra những sự cố thì chi tiết sẽ thành phế phẩm

- Khi đúc xong, phải để phôi một thời gian để ổn định cấu trúc tinh thể, rồi mới tiến hành cắt gọt.

- NGUYÊN CÔNG II : tiện mặt A

- Về kích thước :

- Trong nguyên công này khi gia công cần phải đạt kích thước : 64 ± 0.5 mm, Æ501± 0.3

- Về hình dạng hình học : vì đây là mặt phẳng cho nên khi gia công mặt A cần phải đạt độ phẳng, độ thẳng < 0.1 mm

- Về độ nhám : khi phay mặt A cần đạt độ nhám Rz80

- Biện luận về chọn chuẩn gia công :

- Ở đây ta chọn mặt B làm mặt định vị chính hạn chế 3 bậc tự do. Vậy số bậc tự do cần hạn chế khi tiện mặt A là : 5 bậc tự do

- Vậy 2 bậc tự do còn lại ta dùng bề mặt trụ ngoài của kích thướcÆ 120 không phải gia công để định vị

- Biện luận về chọn máy :

- Để tiện mặt A ta chọn máy như : T630 vì chi tiết có kích thước lớn Æ500

- Sau đây là các thông số cơ bản của máy tiện T630

+ Chiều cao tâm máy : 315mm

+ Đường kính lỗ suốt trục chính 70mm

+ Công suất : 14 kw

+ Hiệu suất : 0.75

+ Số vòng quay trục chính ( v/phút) : 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63;80; 100;125; 160; 200; 250;315;400;500;630;800;1000;1250.

+Lượngtiếndọc(mm/v):0,1;0,13;0,16;0,18;0,2;0,22;0,26;0,31;0,36;0,4;0,43;0,53;0,63;0,73;0,8;0,87;1,07;1,27;1,4;1,6

+Lượngtiếnngang(mm/v):0,04;0,041;0,058;0,067;0,073;0,08;0,1;0,12;0,14 0,15;0,16;0,2;0,23;0,27;0,29;0,32;0,39;0,47;0,54;0,59

- Biện luận về chọn dao :

Khi gia công mặt A ta chọn dao tiện ngoài gắn mãnh hợp kim,bề rộng dao b=24. Mãnh hợp kim tốt nhất để gia công gang xam 15-32 là BK8

- Biện luận về vật liệu cắt :

Để gia công mặt A ta dùng hợp kim, vì đây là gang không thể dùng thép gió. Do vậy ta dùng hợp kim là hợp lí nhất . có nhiều dạng hợp kim như : BK3, BK6, BK8

Trong đó BK3, BK6 không thể dùng được vì hai hợp kim trên chỉ dùng khi phay tinh lực cắt nhỏ, mà trong nguyên công này ta phay thô, lực cắt lớn. Do vậy phải dùng hợp kim có chất kết dính cao nên ta dùng BK8 là hợp lí nhất .

B : vôn ram

K8 : cô ban 8%

- Biện luận về thứ tự gia công :

Ta phay mặt A trong nguyên công này mụch đích là để tạo chuẩn tinh và làm chuẩn tinh thống nhất trong tất cả các nguyên công sau. Do đó, ta chọn tiện mặt A trong nguyên công đầu tiên là hợp lí nhất.

- Tính chế độ cắt :

*Bước1/ Tiện thô mặt A:

- Chế độ cắt:

1/ Chiều sâu cắt t = 3.5 mm

2/ Bước tiến:

Tính theo sức bền cán dao:

Bảng 45 – 1/38(III): Dựa vào sức bền vật liệu làm dao, vật liệu gia công chọn vận tốc sợ bộ vsb=154 m/phút

Theo số liệu ban đầu BxH= 20X30 ,

L = 1.5 H = 1.5 X30 = 45 mm

Theo bảng: (11-1/19)(III) : Cpz= 92 ; Xpz= 1,0 ; Ypz= 0.75 ; nz= 0

(12-1/21)(III):

(15-1/21)(III): KCpz= 92 ; Kypz= 1,0 ;

Thay vào công thức:

mm/vòng

Theo bảng 25-1/ 29(III): Sb= 1.0 1.3

Chọn S = 0.74 mm/ vòng

3/ Vận tốc cắt:

Tính theo công thức:

Theo bảng (1-1)/13(III)/ CV= 324 ; Xv= 0.2 ; Yr= 0.4; m=0.28 ; T = 30

(2-1)/15(III)/

(7-1)/17(III)/ Knv= 0.6

(8-1)/17(III)/ Kmv= 1.0

(9-1)/18(III)/ Kqv= 1.0 ; Kqlv= 1.0; Kqlv= 1.0

(10-1)(III)/ K0v= 1.24

Thay vào công thức:

Số vòng quay trong 1 phút:

Theo thiết minh máy trang 217(III) chọn:

n=315v/p

Vận tốc cắt thực:

4/ Lực cắt Pz:

5/Công suất tiêu thụ:

So sánh thuyết minh máy trang 217(III):Máy làm việc an toàn

*Bước2/ Tiện bán tinh mặt A:

- Chế độ cắt:

1/ Chiều sâu cắt t = 1,5 mm

2/ Bước tiến:

Tính theo sức bền cán dao:

Bảng 45 – 1/38(III): Dựa vào sức bền vật liệu làm dao, vật liệu gia công chọn vận tốc sợ bộ vsb=154 m/phút

Theo số liệu ban đầu BxH= 20X30 ,

L = 1.5 H = 1.5 X30 = 45 mm

Theo bảng: (11-1/19)(III) : Cpz= 92 ; Xpz= 1,0 ; Ypz= 0.75 ; nz= 0

(12-1/21)(III):

(15-1/21)(III): KCppz= 92 ; Kypz= 1,0 ;

Thay vào công thức:

mm/v

Theo bảng 17-1/ 24(III): Sb= 0,5mm/v

Chọn S = 0,5mm/ vòng

3/ Vận tốc cắt:

Tính theo công thức:

Theo bảng (1-1)/13 CV= 324 ; Xv= 0.2 ; Yr= 0.4; m=0.28 ; T = 30

(2-1)/15

(7-1)/17(III)/ Knv= 0.6

(8-1)/17(III)/ Kmv= 1.0

(9-1)/18(III)/ Kqv= 1.0 ; Kqlv= 1.0; Kqlv= 1.0

(10-1)(III)/ K0v= 1.24

Thay vào công thức:

.................................................

- Tính lực kẹp

- Lực kẹp khi khoét ,doa lỗÆ80+0,046

- Lực kẹp khi khoét,doa được tính theo công thức

Q =

Trong đó : K là hệ số an toàn được tính theo công thức

(3)

Ở đây Ko là hệ số an toàn cho tất cả các trường hợp , chọn Ko=1.5

K1 hệ số tính đến trường hợp tăng lực cắt khi độ bóng thay đổi

Chọn K1=1

K2 hệ số tăng lực cắt khi dao mòn . Chọn K2=1.4

K3 hệ số tăng lực cắt khi gia công gián đoạn .Chọn K3=1.2

K4 hệ số tính đến sai số của cơ cấu kẹp chặt .Chọn K4=1.3

K5 hệ số tính đến mức độ thuận lợi của cơ cấu kẹp bằng tay

Chọn K5=1

K6 hệ số tính đến moment làm quay chi tiết .Chọn K6=1

Thay vào : K=1,5.1.1,4.1,2.1,3.1.1= 3,276

Tacó moment xoắn M = 24,5Kgm

Q : lực cắt khi khoét,doa

a: khoảng cách từ tâm dao đến tâm thân kẹp

a=140mm

f : là hệ số ma sát ( f= 0.1-0.15 ) .Chọn f=0.12

Công thức tính lực kẹp khi khoét doa:

- Tính và chọn các chi tiết định vị và kẹp chặt :

- Cơ cấu kẹp chặt

- Chọn Bulong M18 thép C45

- Đai ốc M18 thép C45

- Vít M10 thép C45

- Chốt đỡÆ24 thép 20X

- Thân kẹp bằng gang

- Chọn các chi tiết đặt biệt của đồ gá

- Bạc dẫn hướng có các loại :

+ D=78mm ,d=100mm

+ D=79,65mm ,d=100mm

+ D=80mm , d= 100mm

- Hoạt động của đồ gá

-Chi tiết được định vị trên mặt phẳng hoặc chốt tỳ kẹp chặt bằng tay quay tháo nhanh

- khi gia công xong ta tiến hành lấy chi tiết bằng cách quay tay quay tháo nhanh lật Bulong M6 đi một góc sau đó dở thân kẹp và lấy chi tiết .

7. Bảo quản đồ gá :

- Không để phôi bám trên bề mặt định vị , khi sử dụng xong cần làm vệ sinh sạch sẽ .

- Khi không sử dụng phải ngâm dầu để tránh rỉ sét

- Kiểm tra đồ gá trước khi gia công .

KẾT LUẬN

Sau bốn tuần miệt mài làm đồ án, em đã hoàn tất qui trình công nghệ gia công chi tiết BNH HM. Đây là chi tiết dạng đĩa tương đối phức tạp và việc chọn chuẩn cũng có nhiều điều mới mẽ đối với em.

Mặt dù đã cố gắng nhiều nhưng qui trình của em cũng không tránh khỏi sự thiếu sót. Rất mong sự thông cảm của các thầy cô.

Bảng qui trình này là một kinh nghiệm qúy báu đối với em và em cũng sẽ cố gắng trao dồi nghiên cứu thêm kiến thức.

Em chân thành biết ơn sự giúp đỡ, dìu dắt của các thầy cô đã tận tình chỉ bảo em .

TÀI LIỆU THAM KHẢO

óóóóó

- Sổ Tay Công Nghệ Chế Tạo Máy Tập 1-2

NGUYỄN ĐẮC LỘC, LÊ VĂN TIẾN, NINH ĐỨC TỐN, TRẦN XUÂN VIỆT

- Chi Tiết Máy

NGUYỄN TRỌNG HIỆP, NGUYỄN VĂN LẪM

- Chế Độ Cắt Khi Gia Công Cơ

NGUYỄN NGỌC ĐÀO, TRẦN THẾ SAN, HỒ VIẾT BÌNH

- Sổ Tay Và Atlats Đồ Gá

TRẦN VĂN ĐỊCH

- Nguyên Lý Cắt Kim Loại

LƯU CHÍ ĐỨC

- Dung Sai Lắp Ghép Và Đo Lường Kỹ Thuật

HOÀNG XUÂN NGUYÊN

- Sách Vẽ Kỹ Thuật

TRẦN HỮU QUẾ

TÀI LIỆU THAM KHẢO

1. Sổ tay CNCTM (tập 1,2,3) - Nguyễn Đắc Lộc

2. Thiết kế đồ án CNCTM - Trần Văn Địch

3. Công nghệ chế tạo máy - Trần Văn Địch

4. Đồ gá - Trần Văn Địch

5. Dung sai và lắp ghép - Ninh Đức Tốn

6. Atlat đồ gá - Trần Văn Địch

- Chế độ cắt gia công cơ khí -Trần Thế San, Nguyễn Ngọc Đào, Hồ Viết Bình..

- Công nghệ chế tạo phôi NXBKH-KT 2007

- Máy cắt kim loại (NXBKH và KT).................

TÀI LIỆU THAM KHẢO

- THIẾT KẾ ĐỒ ÁN CÔNG NGHỆ CHẾ TẠO MÁY. – TRẦN VĂN ĐỊCH. NXB KHKT 2000

- CÔNG NGHỆ CHẾ TẠO MÁY. – ĐHSPKT 2000. –HỒ VIẾT BÌNH – NGUYỄN NGỌC ĐÀO.

- CHẾ ĐỘ CẮT GIA CÔNG CƠ KHÍ. – NXB ĐÀ NẴNG 2001. NGUYỄN NGỌC ĐÀO – HỒ VIẾT BÌNH.

- SỔ TAY CNCTM TẬP 1,2. NXB KHKT 2001. –NGUYỄN ĐẮC LỘC – LÊ VĂN TIẾN.

- ĐỒ GÁ GIA CÔNG CƠ KHÍ. NXB ĐÀ NẴNG 2000. – HỒ VIẾT BÌNH – LÊ ĐĂNG HOÀNH – NGUYỄN NGỌC ĐÀO.

- SỔ TAY VÀ ATLAS ĐỒ GÁ. – NXB KHKT 2000. –TRẦN VĂN ĐỊCH.

- CÁC SÁCH GIÁO KHOA VỀ CÔNG NGHỆ CHẾ TẠO MÁY.

- CƠ SỞ CÔNG NGHỆ CHẾ TẠO MÁY. – ĐHSPKT 2002. – NGUYỄN NGỌC ĐÀO – HỒ VIẾT BÌNH – PHAN MINH THANH.

TÀI LIỆU THAM KHẢO THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT THÂN ĐỒ GÁ RÃNH ĐUÔI ÉN ĐHCN HÀ NỘI

1] : Thiết kế đồ án công nghệ chế tạo máy

[2] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 3 tập)

[3] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[4] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[5] : Sổ tay nhiệt luyện

[6] : Công nghệ chế tạo máy tập 1

[7] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 7 tập)

[8] : Sổ tay công nghệ chế tạo máy toàn tập (trường ĐHBK