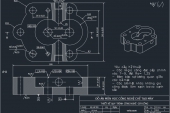

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT CÀNG 2 VÀNH

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT CÀNG 2 VÀNH, THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHI TIẾT CÀNG 2 VÀNH, đồ án môn học CHI TIẾT CÀNG 2 VÀNH, bài tập lớn CHI TIẾT CÀNG 2 VÀNH

,

BỘ GIÁO DỤC VÀ ĐÀO TẠO CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Trường Đại Học Sư Phạm Kỹ Thuật Độc Lập – Tự Do – Hạnh Phúc

--------*** -------- --------o0o--------

KHOA CƠ KHÍ MÁY – BỘ MÔN CHẾ TẠO MÁY

NHIỆM VỤ ĐỒ ÁN MÔN HỌC CÔNG NGHỆ CHẾ TẠO MÁY

Họ và tên: MSSV:

Ngành : Cơ Khí Chế Tạo Máy Lớp :

Tên đề tài: THIẾT KẾ QUY TRÌNH GIA CÔNG CHI TIẾT CÀNG

- Số liệu cho trước

- Sản lượng: 120000 (chiếc/năm).

- Điều kiện thiết bị: đầy đủ.

- Nội dung thiết kế

- Tìm hiểu chi tiết gia công: Điều kiện làm việc, kết cấu, độ chính xác,v.v…

- Xác định dạng sản xuất.

- Chọn phôi và phương pháp tạo phôi,tra lượng dư cho các bề mặt gia công.

- Lập tiến trình công nghệ: Thứ tự gia công, phương pháp gá đặt, so sánh các phương án.

- Thiết kế nguyên công:

+ Vẽ sơ đồ gá đặt có ký hiệu định vị, kẹp chặt, dụng cụ cắt ở vị trí cuối cùng,chỉ rõ phương chiều chuyển động. Ghi kích thước,độ bóng,dung sai các nguyên công đang thực hiện.

+ Chọn máy, kết cấu dao.

+ Trình bày các bước: Chọn dao (loại dao và vật liệu làm dao), tra các chế độ cắt: n,s,t ; tra lượng dư cho các bước và tính thời gian gia công cơ bản cho từng bước.

+ Tính lượng dư gia công cho nguyên công: Gia công lỗ 44.

+ Tính toán chế độ cắt cho nguyên công thiết kế đồ gá: Gia công lỗ 44.

- Thiết kế đồ gá: Cho nguyên công gia công lỗ 44.

+ Vẽ sơ đồ nguyên lý cho đồ gá. Chọn kết cấu đồ gá,trình bày nguyên lý làm việc của đồ gá.

+ Tính lực kẹp cần thiết, lực kẹp cho cơ cấu kẹp.

+ Tính sai số chuẩn và so sánh với dung sai của nguyên công đang thực hiện trên đồ gá đó.

+ Tính sức bền cho các chi tiết chịu lực.

- Các bản vẽ

- Bản vẽ chi tiết : 1 bản A3

- Bản vẽ thiết kế đúc (nếu có) : 1 bản A3

- Bản vẽ chi tiết lồng phôi : 1 bản A3

- Bản vẽ sơ đồ nguyên công : 4 bản A3

- Bản vẽ thiết kế đồ gá : 1 bản (vẽ tay)

- Ngày giao nhiệm vụ:

- Ngày hoàn thành nhiệm vụ:

- Giáo viên hướng dẫn:

MỤC LỤC

Trang

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN

NHẬN XÉT CỦA GIÁO VIÊN PHẢN BIỆN

LỜI CẢM ƠN

NHIỆM VỤ ĐỒ ÁN MÔN HỌC CÔNG NGHỆ CHẾ TẠO MÁY

Chương 1: PHÂN TÍCH CHI TIẾT GIA CÔNG............................................................... 11

1.1 Chức năng......................................................................................................... 11

1.2 Phân tích kỹ thuật............................................................................................. 11

1.3 Vật liệu.............................................................................................................. 12

1.4 Xác định dạng sản xuất..................................................................................... 12

Chương 2: CHỌN PHÔI VÀ PHƯƠNG PHÁP TẠO PHÔI............................................ 15

2.1 Chọn phôi và phương pháp tạo phôi................................................................. 15

2.2 Bản vẽ khuôn đúc.............................................................................................. 15

Chương 3: CHỌN PHƯƠNG PHÁP GIA CÔNG –

LẬP QUY TRÌNH CÔNG NGHỆ.................................................................. 17

3.1 Các phương án gia công.................................................................................... 18

3.2 Phân tích chọn phương án tối ưu...................................................................... 21

Chương 4: THIẾT KẾ NGUYÊN CÔNG.......................................................................... 22

4.1 Nguyên công 1: Phay mặt phẳng 1................................................................... 22

4.2 Nguyên công 2: Phay mặt phẳng 3................................................................... 26

4.3 Nguyên công 3: Phay mặt phẳng 2................................................................... 30

4.4 Nguyên công 4: Phay mặt phẳng 4................................................................... 31

4.5 Nguyên công 5: Phay mặt phẳng 5................................................................... 35

4.6 Nguyên công 6: Khoét, doa lỗ 44.................................................................. 38

4.7 Nguyên công 7: Khoan, khoét, doa lỗ 24...................................................... 43

4.8 Nguyên công 8: Phay rãnh 8............................................................................. 49

Chương 5: XÁC ĐỊNH LƯỢNG DƯ GIA CÔNG........................................................... 53

5.1 Sơ đồ gá đặt...................................................................................................... 53

5.2 Phương án gia công........................................................................................... 53

5.3 Định vị............................................................................................................... 54

5.4 Phương án kẹp chặt........................................................................................... 54

5.5 Tính lượng dư cho lỗ 44................................................................................ 54

Chương 6: XÁC ĐỊNH CHẾT DỘ CẮT............................................................................ 58

1.1 Chọn máy.......................................................................................................... 58

1.2 Tín toán chế độ cắt cho lỗ 44......................................................................... 58

Chương 7: TÍNH TOÁN VÀ THIẾT KẾ ĐỒ GÁ............................................................. 64

7.1 Nhiệm vụ thiết kế đồ gá.................................................................................... 64

7.2 Sơ đồ định vị..................................................................................................... 64

7.3 Nguyên lý hoạt động......................................................................................... 64

7.4 Tính lực kẹp cần thiết........................................................................................ 65

7.5 Tính toán cam lệch tâm tròn.............................................................................. 66

7.6 Tính sai số cho phép của đồ gá.......................................................................... 68

7.7 Yêu cầu kỹ thuật của đồ gá............................................................................... 69

TÀI LIỆU THAM KHẢO

CHƯƠNG 1: PHÂN TÍCH CHI TIẾT GIA CÔNG

Mục đích của chương này là xem xét kế cấu và điều kiện kỹ thuật trong bản vẽ chi tiết có phù hợp hay không với chức năng phục vụ và khả năng chế tạo.

1.1 CHỨC NĂNG

- Chi tiết càng là một chi tiết thường gặp trong các hệ thống cơ khí.

- Là chi tiết dạng càng, dùng để nối chi tiết này với chi tiết khác hoặc dẫn hướng cho các chi tiết khác hoặc cho các chi tiết khác làm việc trên nó.

1.2 PHẨN TÍCH KỸ THUẬT

- Với chi tiết càng cho như bản vẽ, về mặt kết cấu đã được đơn giản hóa gần như hoàn thiện. Với kết cấu đơn giản như vậy thì ta nên chọn phương pháp tạo phôi là đúc.

- Các bề mặt gia công chủ yếu là các bề mặt lỗ và bề mặt phẳng. Nên sử dụng các phương pháp gia công phổ biến như: tiện, phay, khoan, khoét, … Vì các phương pháp này cho năng suất cao.

- Về cơ bản, ở tất cả các bề mặt gia công thì dụng cụ cắt đều có thể tiếp cận được khá là dễ dàng. Bề mặt lỗ, có thể dễ dàng gia công để đạt độ chính xác cao bằng phương pháp khoan, khoét, doa.

Yêu cầu kỹ thuật:

a) Đối với lỗ :

Yêu cầu: Lỗ phải định tâm tốt, mối lắp phải tháo lắp dễ dàng, lắp theo hệ thống lỗ.

Độ nhám bề mặt lỗ là: .

Lỗ có cấp chính xác kích thước là cấp 7.

Kích thước lỗ là (Theo bảng 2.8/tr62 tài liệu [2] tập 1).

Theo bảng 2.33/tr96 tài liệu [2] tập 1, ta có cấp chính xác kích thước là cấp 8 ta tra được cấp chính xác về hình dáng (cấp độ nhám) là cấp 7 (bình thường). Suy ra:

Độ trụ, độ tròn của lỗ là: 10mm (Theo bảng 2.35/tr101 tài liệu [2] tập 1).

Độ không vuông góc với mặt đầu là: 16mm (Theo bảng 2.36/tr102 tài liệu [2] tập 1).

b) Đối với lỗ :

Yêu cầu: Là bề mặt lắp với trục để xác định vị trí của càng, yêu cầu trục lắp vào theo hệ thống lỗ.

Độ nhám bề mặt lỗ là: .

Lỗ có cấp chính xác kích thước là cấp 7.

Kích thước lỗ là (Theo bảng 2.8/tr62 tài liệu [2] tập 1).

Theo bảng 2.33/tr96 tài liệu [2] tập 1, ta có cấp chính xác kích thước là cấp 8 ta tra được cấp chính xác về hình dáng (cấp độ nhám) là cấp 7 (bình thường). Suy ra:

Độ tròn của lỗ là: 12mm (Theo bảng 2.35/tr101 tài liệu [2] tập 1).

Độ đồng tâm là: 30mm (Theo bảng 2.37/tr103 tài liệu [2] tập 1).

c) Đối với rãnh rộng 42mm:

Yêu cầu: Các mặt phải phẳng, thẳng.

Độ nhám bề mặt không cao: .

Sai lệch độ đối xứng là: 16mm (Theo bảng 2.37/tr103 tài liệu [2] tập 1).

d) Đối với các mặt:

Độ phẳng, thẳng của kích thước 65mm và 68mm là: 12mm, của kích thước 139mm là: 16mm (Theo bảng 2.34/tr100 tài liệu [2] tập 1).

Độ không song song của 2 mặt có kích thước 68mm là: 20mm, 2 mặt có kích thước 139mm là: 25mm (Theo bảng 2.36/tr102 tài liệu [2] tập 1).

1.3 VẬT LIỆU

Vật liệu chế tạo thân đỡ trục số là: Gang Xám 18 – 36.

Độ cứng: 170 ¸ 229 HB.

Giới hạn bền kéo: (KG/mm2) = 180 (N/mm2).

Giới hạn bền uốn: (KG/mm2) = 360 (N/mm2).

Giới hạn bền nén: (KG/mm2) = 600 (N/mm2).

Dạng Grafit: tấm nhỏ mịn.

Gang xám là hợp kim chủ yếu Sắt với Cacbon và có chứa một số nguyên tố khác như (0.5¸4.5)% Si, (0.4¸0.6)% Mn, 0.8% P, 0.12% S và một số nguyên tố không đáng kể như: Cr, Ni, Cu, Al …

Gang xám có độ bền nén cao, chịu mài mòn, tính đúc tốt, có độ bền trung bình, dễ gia công có tính làm giảm rung động nên được sử dụng nhiều trong ngành chế tạo máy.

1.4 XÁC ĐỊNH DẠNG SẢN XUẤT

Trong chế tạo máy người ta phân biệt ba dạng sản xuất:

- Sản xuất đơn chiếc.

- Sản xuất hàng loạt (hàng loạt lớn, hàng loạt vừa và hàng loạt nhỏ).

- Sản xuất hàng khối.

Việc phân biệt dạng sản xuất phụ thuộc vào nhiều yếu tố và mang tính tương đối.

Mục đích của phần này là ta xác định dạng sản xuất của chi tiết nhằm:

- Cải thiện tính công nghệ của chi tiết.

- Chọn phương pháp chế tạo phôi thích hợp.

- Chọn thiết bị hợp lý để gia công chi tiết.

Để xác định được dạng sản xuất của chi tiết thì ta phải xác định sản lượng hàng năm của chi tiết gia công (N) và trọng lượng của chi tiết (Q1):

a) Sản lượng hàng năm của chi tiết gia công

Sản lượng hàng năm của chi tiết gia công được xác định theo công thức sau:

( Theo công thức 1.2/tr15 tài liệu [1])

Trong đó:

N : Số chi tiết được sản xuất trong một năm (chiếc/năm).

N1 : Số sản phẩm (số máy) được sản xuất trong một năm, N1=120000 (chiếc/năm).

m : Số chi tiết trong một sản phẩm (một máy), m =1.

: Phần trăm chi tiết phế phẩm chủ yếu trong các phân xưởng đúc và rèn.

Với , chọn

: Số chi tiết được chế tạo thêm để dự phòng.

Với , chọn

Ta có:

(chiếc/năm).

Vậy sản lượng cần chế tạo hàng năm của chi tiết là: 129600 (chiếc/năm).

b) Khối lượng của chi tiết

Khối luợng chi tiết đuợc xác định theo công thức:

Q1 = V.g (kg ) ( Theo công thức 1.5/tr19 tài liệu [1])

Trong đó:

Q1: Khối luợng chi tiết(kg).

V: Thể tích chi tiết(dm3).

g: Trọng luợng riêng của vật liệu chế tạo chi tiết.

Với gang xám thì g = 7kg/dm3.

Kiểm tra V trong phần mềm Creo Prametric 1.0 ta được :

V= 2.0769297105 mm3 = 0.20769297 dm3

Suy ra Q1 = 0.207692977 = 1.45 kg.

c) Dạng sản xuất

Bảng 1: Xác định dạng sản xuất (Theo bảng 1.1/tr19 tài liệu [1]).

|

Dạng ản xuất |

Q _ khối lượng của chi tiết |

||

|

> 200 kg |

4 ¸ 200 kg |

< 4 kg |

|

|

Sản lượng hàng năm cảu chi tiết (chiếc) |

|||

|

Đơn chiếc |

< 5 |

< 10 |

< 100 |

|

Hàng loạt nhỏ |

55 - 10 |

10 - 200 |

100 - 500 |

|

Hàng loạt vừa |

100 - 300 |

200 - 500 |

500 - 7500 |

|

Hàng loạt lớn |

300 - 1000 |

500 - 1000 |

5000 - 50000 |

|

Hàng khối |

> 1000 |

> 5000 |

> 50000 |

Ta có: N = 129600 (chiếc/năm) > 50000 (chiếc/năm)

Q = 1.45 kg < 4 kg

Dựa vào kết quả tính toán N, Q và bảng trên ta xác định được dạng sản xuất là hàng khối.

CHƯƠNG 2: CHỌN PHÔI VÀ PHƯƠNG PHÁP TẠO PHÔI

2.1 CHỌN PHÔI VÀ PHƯƠNG PHÁP TẠO PHÔI

Với những yêu cầu của chi tiết đã cho, cùng với tính kinh tế cũng như dạng sản xuất ta sẽ chọn phương pháp chế tạo phôi là: đúc trong khuôn cát, mẫu kim loại, làm khuôn bằng máy với vật liệu là gang xám có mác gang là GX 18 – 36 - gang xám có tính đúc cao (tính chảy lỏng cao, độ co thấp, có thể đúc những chi tiết phức tạp…), có chi phí thấp mà vẫn đảm bảo điều kiện làm việc.

Tra lượng dư cho phôi đúc:

+ Chi tiết đúc đạt cấp chính xác I (Theo trang 168 tài liệu [2] tập 1).

+ Cấp chính xác kích thước IT15 – IT19 (Theo bảng 3.13/tr185 tài liệu [2] tập 1).

+ Độ nhám bề mặt: (Theo bảng 3.13/tr185 tài liệu [2] tập 1).

+ Góc nghiêng thoát khuôn: 10 ¸ 1030

+ Lượng dư phía trên: 3mm, lượng dư phía dưới và bên cạnh: 2.5mm (Theo bảng 3.94/tr252 tài liệu [2] tập 1).

+ Lỗ đúc đặc.

+ Bán kính góc lượn: R = 3 (mm).

+ Dung sai kích thước chi tiết đúc bề mặt không gia công ( Theo bảng 3.11/trang 182 tài liệu [2] tập 1).

+ Sai lệch cho phép kích thước chi tiết đúc ( Theo bảng 3.3/trang 174 tài liệu [2] tập 1).

+ Sai lệch cho phép trọng lượng: 5% (Theo bảng 3.101/tr255 tài liệu [2] tập 1).

Từ kích thước của chi tiết ta có kích thước của phôi đúc như sau:

Kích thước phôi = kích thước chi tiết + kích thước lượng dư

Quá trình hình thành phôi: Trước hết bộ phận kỹ thuật phải vẽ lại bản vẽ vật đúc. Căn cứ vào bản vẽ vật đúc bộ phận tạo mẫu chế tạo ra mẫu. Đến bộ phận làm khuôn người ta dùng mẫu và hỗn hợp làm khuôn để chế tạo ra khuôn. Sau khi sấy khuôn và ráp khuôn lại với nhau ta tiến hành các bước tiếp theo như rót kim loại vào khuôn, mở khuôn lấy vật đúc, làm sạch vật đúc và kiểm tra.

2.2 BẢN VẼ KHUÔN ĐÚC

Yêu cầu kỹ thuật:

- Chi tiết đúc không bị rỗ co, rỗ khí.

- Chi tiết đúc không bị nứt, cong vênh.

- Đảm bảo kích thước yêu cầu.

Chọn mặt phân khuôn như hình vẽ để đảm bảo quá trình tháo rút khuôn sau khi đúc.

Kim loại lỏng được rót vào phần thành mỏng giúp chi tiết đúc nguội đều tránh được các khuyết tật do hiện tương nguội không đều gây ra.

CHƯƠNG 3: CHỌN PHƯƠNG PHÁP GIA CÔNG -

LẬP QUY TRÌNH CÔNG NGHỆ

Chọn chuẩn là một việc làm có ý nghĩa quan trọng. Mục đích của việc chọn chuẩn để đảm bảo 2 yêu cầu sau:

- Chất lượng chi tiết trong quá trình gia công.

- Đảm bảo năng suất và giảm giá thành.

Chọn chuẩn thô: Cần chú ý những yêu cầu sau:

- Phân phối đủ lượng dư cho các bề mặt tiếp theo.

- Bảo đảm độ chính xác cần thiết về vị trí tương quan giữa các bề mặt không gia công với các bề mặt gia công.

Chọn chuẩn tinh:

- Cố gắng chọn chuẩn tinh là chuẩn tinh chính.

- Chọn chuẩn công nghệ trùng chuẩn thiết kế để sai số chuẩn là bằng 0.

- Chọn chuẩn sao cho khi gia công chi tiết không bị biến dạng do lực cắt, lực kẹp. Mặt chuẩn phải đủ diện tích định vị.

- Cố gắng chọn chuẩn thống nhất.

Các bề mặt (vị trí) cần gia công:

.................................................

Khi b = 900:

(mm)

Smax = e ´ sinb = e

Vậy: 0 ££ 5.710

20.1 £r£ 22 (mm)

0 £ S £ e

Với các số liệu trên thì và vậy cam thỏa mãn điều kiện tự hãm.

7.1 Tính sai số cho phép của đồ gá:

Sai số gá đặt được xác định theo công thức sau:

(Theo công thức 7.1/tr35 tài liệu [9])

Trong đó:

egđ – sai số gá đặt

ec – sai số chuẩn

ect – sai số chế tạo đồ gá

em – sai số mòn của đôg gá

eđc – sai số điều chỉnh của đồ gá

a) Sai số chuẩn ec :

ec = 0 (chuẩn định vị trùng gốc kích thước).

b) Sai số kẹp chặt ek – do lực kẹp gây ra.

ek = 0 Vì phương của lực kẹp vuông góc với phương của kích thước cần thực hiện

c) Sai số mòn em – do đồ gá bị mòn gây ra.

Sai số mòn dược tính theo công thức sau đây:

(Theo công trức 61/tr93 tài liệu [3] và công thức 7.6/tr49 tài liệu [9])

Ở đây: b - hệ số phụ thuộc vào kết cấu đồ định vị, với b = 0.18

N – số lượng chi tiết được gia công trên đồ gá, với N = 129600 (chi tiết/năm)

→ (mm)

→ Thực tế để giảm sai số do hiện tượng mòn gây ra và để đảm bảo dung sai kích thước của nguyên công cần thiết kế đồ gá thì sau khi gia công được khoảng 4000 chi tiết ta sẽ thay mới các chi tiết định vị trên đồ gá: Phiến tỳ, chốt tỳ, khối V.

→(mm)

d) Sai số điều chỉnh eđc – là sai số sinh ra trong quá trình lắp ráp và điều chỉnh đồ gá. Phụ thuộc vào khả năng điều chỉnh và dụng cụ được dùng để điều chỉnh khi lắp ráp.

Với eđc = 5 ¸ 10 mm → Chọn eđc = 5 mm (Theo trang 93 tài liệu [3])

e) Sai số gá đặt egđ: (Theo công thức trang 44 tài liệu [10])

→ Lấy

d - dung sai kích thước nguyên công cần thiết kế đồ gá, với d = 40 mm (Bản vẽ chi tiết)

→ (mm)

f) Sai số chế tạo:

(mm)

Vậy: [ect] = 5 (mm) = 0.005 (mm)

7.2 Yêu cầu kỹ thuật của đồ gá:

Từ kết quả tính toán sai số chế tạo cho phép ta đưa ra các yêu cầu kỹ thuật của đồ gá:

+ Độ không song song giữa mặt đáy của thân đồ gá và mặt của phiến tỳ là: £ 0.005 mm.

+ Độ không vuông góc giữa tâm các bạc dẫn và mặt đáy của thân đồ gá là: £ 0.005 mm.

+ Độ không song song giữa tâm khối V và mặt đáy của thân đồ gá là: £ 0.005 mm.

+ Độ không song song giữa tâm các chốt tỳ và mặt đáy của thân đồ gá là: £ 0.005 mm.

TÀI LIỆU THAM KHẢO

[1]. GS. TS. Trần Văn Địch (chủ biên) – PGS. TS. Nguyễn Trọng Bình – PGS. TS. Nguyễn Thế Đạt – PGS. TS. Nguyễn Viết Tiếp – PGS. TS. Trần Xuân Việt, CÔNG NGHỆ CHẾ TẠO MÁY – Nhà xuất bản Khoa Học và Kỹ Thuật, Hà Nội – 2008 (in lần thứ 3).

[2]. GS. TS. Nguyễn Đắc Lộc (chủ biên) – PGS. TS. Lê Văn Tiến – PGS. TS. Ninh Đức Tốn – PGS. TS. Trần Xuân Việt, Sổ tay CÔNG NGHỆ CHẾ TẠO MÁY tập 1, 2, 3 – Nhà xuất bản Khoa Học và Kỹ Thuật, Hà Nội – 2010.

[3]. GS. TS. Trần Văn Địch, Thiết kế đồ án CÔNG NGHỆ CHẾ TẠO MÁY – Nhà xuất bản Khoa Học và Kỹ Thuật, Hà Nội – 2008 (in lần thứ 8).

[4]. PGS. TS. Ninh Đức Tốn, DUNG SAI VÀ LẮP GHÉP – Nhà xuất bản Giáo dục Việt Nam (Tái bản lần thứ 8).

[5]. Trần Quốc Hùng, Giáo trình DUNG SAI – KỸ THUẬT ĐO – Trường đại học Sư Phạm Kỹ Thuật Thành Phố Hồ Chí Minh, năm 2005.

[6]. Nguyễn Tác Ánh, Giáo trình CÔNG NGHỆ KIM LOẠI - Trường đại học Sư Phạm Kỹ Thuật Thành Phố Hồ Chí Minh, năm 2006.

[7]. Nguyễn Ngọc Đào – Trần Thế San – Hồ Viết Bình, CHẾ ĐỘ CẮT GIA CÔNG CƠ KHÍ – Khoa Cơ Khí Chế Tạo Máy Trưường Đại Học Sư Phạm Kỹ Thuật Thành Phố Hồ Chí Minh – Nhà xuất bản Đà Nẵng.

[8]. GS. TS. Nguyễn Đắc Lộc – GS. TS. Lưu Văn Nhang, Hướng dẫn thiết kế đồ án CÔNG NGHỆ CHẾ TẠO MÁY - Nhà xuất bản Khoa Học và Kỹ Thuật, Hà Nội – 2006.

[9]. GS. TS. Trần Văn Địch, ATLAS ĐỒ GÁ – Nhà xuất bản Khoa Học và Kỹ Thuật, Hà Nội – 2006 (Tái bản lần thứ 4)

[10]. Hồ Viết Bình – Nguyễn Ngọc Đào, giáo trình CÔNG NGHỆ CHẾ TẠO MÁY - Khoa Cơ Khí Chế Tạo Máy Trường Đại Học Sư Phạm Kỹ Thuật Thành Phố Hồ Chí Minh, năm 2000.

TÀI LIỆU THAM KHẢO

- THIẾT KẾ ĐỒ ÁN CÔNG NGHỆ CHẾ TẠO MÁY. – TRẦN VĂN ĐỊCH. NXB KHKT 2000

- CÔNG NGHỆ CHẾ TẠO MÁY. – ĐHSPKT 2000. –HỒ VIẾT BÌNH – NGUYỄN NGỌC ĐÀO.

- CHẾ ĐỘ CẮT GIA CÔNG CƠ KHÍ. – NXB ĐÀ NẴNG 2001. NGUYỄN NGỌC ĐÀO – HỒ VIẾT BÌNH.

- SỔ TAY CNCTM TẬP 1,2. NXB KHKT 2001. –NGUYỄN ĐẮC LỘC – LÊ VĂN TIẾN.

- ĐỒ GÁ GIA CÔNG CƠ KHÍ. NXB ĐÀ NẴNG 2000. – HỒ VIẾT BÌNH – LÊ ĐĂNG HOÀNH – NGUYỄN NGỌC ĐÀO.

- SỔ TAY VÀ ATLAS ĐỒ GÁ. – NXB KHKT 2000. –TRẦN VĂN ĐỊCH.

- CÁC SÁCH GIÁO KHOA VỀ CÔNG NGHỆ CHẾ TẠO MÁY.

- CƠ SỞ CÔNG NGHỆ CHẾ TẠO MÁY. – ĐHSPKT 2002. – NGUYỄN NGỌC ĐÀO – HỒ VIẾT BÌNH – PHAN MINH THANH.

TÀI LIỆU THAM KHẢO THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT THÂN ĐỒ GÁ RÃNH ĐUÔI ÉN ĐHCN HÀ NỘI

1] : Thiết kế đồ án công nghệ chế tạo máy

[2] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 3 tập)

[3] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[4] : Sổ tay công nghệ chế tạo máy tập 2 (bộ 3 tập)

[5] : Sổ tay nhiệt luyện

[6] : Công nghệ chế tạo máy tập 1

[7] : Sổ tay công nghệ chế tạo máy tập 1 (bộ 7 tập)

[8] : Sổ tay công nghệ chế tạo máy toàn tập (trường ĐHBK