THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT CÀNG GẠT CHUẨN

NỘI DUNG ĐỒ ÁN

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP CHI TIẾT CÀNG GẠT CHUẨN

NỘI DUNG

Thiết kế quá trình công nghệ gia công chi tiết: CÀNG GẠT

Trong điều kiện:

- Dạng sản xuất hàng loạt vừa.

- Trang thiết bị tự chọn.

Với các yêu cầu sau:

- PHẦN BẢN VẼ:

- Bản vẽ chi tiết gia công khổ giấy A4.

- Bản vẽ chi tiết lồng phôi khổ giấy A4.

- Bản vẽ lượng dư gia công giấy A4.

- 01 bản vẽ kết cấu nguyên công khổ giấy A3.

- 01 bản vẽ đồ gá khổ giấy A0 .

- PHẦN THUYẾT MINH:

- Phân tích chi tiết gia công

- Chọn phôi, phương pháp chế tạo phôi và xác định lượng dư gia công.

- Lập bảng quy trình công nghệ gia công cơ

- Biện luận qui trình công nghệ.

- Thiết kế đồ gá.

- Kết luận về quá trình công nghệ

MỤC LỤC

Trang

MỤC LỤC................................................................................................................................. 4

PHẦN 1 PHÂN TÍCH CTGC............................................................................................... 6

1.1. Phân tích công dụng và điều kiện làm việc của chi tiết.............................................. 6

1.2. Phân tích vật liệu chế tạo chi tiết................................................................................... 6

1.3. Phân tích kết cấu, hình dạng........................................................................................... 7

1.4. Phân tích độ chính xác gia công..................................................................................... 7

1.5. Xác định sản lượng năm.................................................................................................. 9

PHẦN 2 CHỌN PHÔI ,PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH

LƯỢNG DƯ GIA CÔNG.................................................................................................... 10

2.1.Chọn phôi......................................................................................................................... 11

2.2. Phương pháp chế tạo phôi............................................................................................. 11

2.3. Xác định lượng dư gia công ......................................................................................... 13

2.4. Tính hệ số dịch chuyển vật liệu............................................................................ 13

PHẦN 3 LẬP BẢNG QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ.......................... 16

3.1. Mục đích.......................................................................................................................... 16

3.2. Nội dung.......................................................................................................................... 16

PHẦN 4 BIỆN LUẬN QUY TRINH CÔNG NGHỆ....................................................... 17

4.1. Nguyên công 1: Chuẩn bị phôi..................................................................................... 17

4.2. Nguyên công 2: Phay đồng thời các mặt E, D, E’...................................................... 17

4.3. Nguyên công 3: Phay đồng thời các mặtC, D’, C’.................................................... 21

4.4. Nguyên công 4: Khoan, khoét, doa 1 lỗ ϕ15+0,018.......................................... 23

4.5. Nguyên công 5: Khoan, khoét, doa 1 lỗ ϕ15+0,018.......................................... 31

4.6. Nguyên công 6: Khoét thô lỗ R15 +0,21............................................................... 31

4.7. Nguyên công 7: Cắt đôi chi tiết................................................................................. 34

4.8. Nguyên công 8: Tổng kiểm tra.................................................................................. 36

PHẦN 5 THIẾT KẾ ĐỒ GÁ............................................................................................... 37

5.1. Phân tích yêu cầu nguyên công.................................................................................... 37

5.2. Phương pháp định vị và kẹp chặt................................................................................. 37

5.3. Phương pháp tính lực kẹp............................................................................................. 37

5.4. Xác định sai số và chế tạo cho phép........................................................................... 38

5.5. Ưu Khuyết điểm đồ gá................................................................................................... 38

5.6. Hướng dẫn bảo quản đồ gá........................................................................................... 38

5.7. Hướng dẫn sử dụng đồ gá.............................................................................................. 39

5.8. Một số chi tiết tiêu chuẩn............................................................................................. 39

CHƯƠNG 6 KẾT LUẬN..................................................................................................... 41

Tài Liệu Tham Khảo............................................................................................................. 42

Phần 1. PHÂN TÍCH CHI TIẾT GIA CÔNG (CTGC)

1.1. Phân tích công dụng và điều kiện làm việc của (CTGC)

- CTGC có công dụng: là bộ phận nối giữa trục điều khiển và các bánh răng di trượt nhằm thay đổisự ăn khớp của các cặp bánh răng (trong hộp số) nhằm thay đổi tỷ số truyền của các trục dẫn tới việc thay đổi tốc độ của máy.

- Điều kiện làm việc: thường được lắp trong các hộp số kín của các máy công cụ, ngâm dầu hoặc bôi trơn bằng mỡ, điều kiện làm việc không khắc nghiệt, chỉ gạt bánh răng di chuyển dọc trục, không phải làm việc thường xuyên, không mài mòn nhiều và va đập nhẹ khi làm việc. Nhiệt độ môi trường làm việc không lớn.

1.2. Phân tích vật liệu chế tạo CTGC

Với điều kiện làm việc của CTGC ta thấy vật liệu gang xám là phù hợp, với các tính chất của vật liệu như sau:

- Thành phần cấu tạo:

Tổ chức tế vi: gang xám là gang mà phần lớn cacbon của nó nằm ở dạng tự do (graphit), rất ít hoặc không có cacbon ở dạng liên kết với sắt. Lượng cacbon liên kết ở khoảng 0 – 1% C trong tổng lượng cacbon của gang. Do tổ chức chứa nhiều graphit nên mặt gang có màu xám, tối nên có tên là gang xám.

Thành phần hóa học: thành phần các nguyên tố trong gang xám phải bảo đảm mức độ tạo thành graphit và cơ tính theo yêu cầu.

|

Nguyên tố |

C |

Si |

Mn |

P |

S |

|

Tỷ lệ (%) |

2.8 – 3.5 |

1.5 - 3 |

0.5 - 1 |

0.1 – 0.2 |

0.08 – 0.12 |

Công dụng, tính công nghệ:

GX 15-32 có độ bền trung bình và có tính gia công tốt nên được sử dụng để chế tạo các chi tiết như bệ của máy công cụ, moay ơ, thân của các loại van và các chi tiết khác có hình dạng phức tạp khi không cho phép độ cong vênh lớn và không có khả năng thực hiện được sự hóa giá.

Bên cạnh đó vật liệu này còn được ứng dụng cho vật đúc thành mỏng có kích thước phủ bi lớn, khối lượng không lớn, bàn trượt, thân ụ động, đai ốc hai nửa, bánh răng, giá chia…

Tính chất cơ lý:

Theo bảng 2.53 [10] tính chất cơ lý của GX 15-32 như sau:

|

Mác gang |

Giới hạn bền kéo KG/mm2 |

Giới hạn bền uốn KG/mm2 |

Độ võng (mm) khi khoảng cách gối tựa |

Độ cứng HB |

|

|

600 |

300 |

||||

|

Không nhỏ hơn |

|||||

|

GX 15-32 |

15 |

32 |

8 |

2.5 |

163 - 229 |

1.3. Phân tích kết cấu, hình dạng CTGC

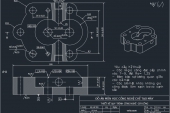

- CTGC có kết cấu tương đối đơn giản, hợp lý. Bề mặt làm việc chủ yếu là ϕ15+0,018 và R15+0,21.

- Chi tiết thuộc dạng càng.

- Bề mặt đặc biệt cần quan tâm khi gia công là ϕ15+0,018 với Ra = 1,25 và R15+0,21 với Rz = 20.

1.4. Phân tích độ chính xác gia công:

1.4.1. Độ chính xác của kích thước:

Kích thước có chỉ dẫn dung sai:

- Kích thước đường kính lỗ ϕ15+0,018 :

Kích thước danh nghĩa: DN = 15.

Sai lệch trên : ES = 0,018

Sai lệch dưới : EI = 0

Dung sai kích thước : ITD = ES – EI = 0,018 – 0 = 0,018.

(1, tra bảng 1.14 tr 18)

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 7.

Miền dung sai kích thước lỗ H7: vậy ϕ15+0,018 à ϕ15H7.

- Kích thước lỗ R15+0,21:

Kích thước danh nghĩa: DN = 30.

Sai lệch trên : ES = 0,21

Sai lệch dưới : EI = 0

Dung sai kích thước : ITD = ES – EI = 0,21 – 0 = 0,21.

(1, tra bảng 1.14 tr 19)

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 12.

Miền dung sai kích thước lỗ H12: vậy R15+0,21 à R15H12.

- Kích thước đường kính lỗ ϕ5+0,12 :

Kích thước danh nghĩa: DN = 5.

Sai lệch trên : ES = 0,12

Sai lệch dưới : EI = 0

Dung sai kích thước : ITD = ES – EI = 0,12 – 0 = 0,12.

(1, tra bảng 1.14 tr 19)

Độ chính xác về kích thước đường kính lỗ đạt cấp chính xác 12.

Miền dung sai kích thước lỗ H12: vậy ϕ5+0,12 à ϕ5H12.

Kích thước không chỉ dẫn dung sai:

v Kích thước khoảng cách giữa 2 bề mặt gia công không chỉ dẫn dung sai lấy cấp chính xác 12.

- Kích thước 70 cấp chính xác 12. (1, tra bảng 1.4 tr 4) ta được IT = 0,3 mm. Kích thước đầy đủ 70 ± 0,15.

- Kích thước 20 cấp chính xác 12. (1, tra bảng 1.4 tr 4) ta được IT = 0,21 mm. Kích thước đầy đủ 20 ± 0,1.

- Kích thước 10 cấp chính xác 12. (1, tra bảng 1.4 tr 4) ta được IT = 0,15 mm. Kích thước đầy đủ 10 ± 0,07.

- Kích thước 8 cấp chính xác 12. (1, tra bảng 1.4 tr 4) ta được IT = 0,15 mm. Kích thước đầy đủ 8 ± 0,07.

- Kích thước 2 cấp chính xác 12. (1, tra bảng 1.4 tr 4) ta được IT = 0,1 mm. Kích thước đầy đủ 2 ± 0,05.

v Kích thước khoảng cách giữa 1 bề mặt gia công và 1 bề mặt không gia công không chỉ dẫn dung sai lấy cấp chính xác 14.

- Trong CTGC này không có kích thước nào có cấp chính xác 14.

v Kích thước khoảng cách giữa 2 bề mặt không gia công không chỉ dẫn dung sai lấy cấp chính xác 16 (hoặc CCX phôi – tùy theo loại phôi và phương pháp chế tạo phôi).

- Kích thước ϕ32 cấp chính xác phôi. (STCNCTM tập 1, tra bảng 3.3 tr 174) ta được IT = 1 mm. Kích thước đầy đủ 32 ± 0,5.

- Kích thước R27 cấp chính xác phôi. (STCNCTM tập 1, tra bảng 3.3 tr 174) ta được IT = 1 mm. Kích thước đầy đủ 27 ± 0,5.

- Kích thước 8 cấp chính xác phôi. (STCNCTM tập 1, tra bảng 3.3 tr 174) ta được IT = 1 mm. Kích thước đầy đủ 8 ± 0,5.

- Kích thước 6 cấp chính xác phôi. (STCNCTM tập 1, tra bảng 3.3 tr 174) ta được IT = 1 mm. Kích thước đầy đủ 6 ± 0,5.

- Kích thước 1 cấp chính xác phôi. (STCNCTM tập 1, tra bảng 3.3 tr 174) ta được IT = 1 mm. Kích thước đầy đủ 1 ± 0,5.

1.4.2. Độ chính xác về hình dáng hình học:

- Không có YCKT nào đặc biệt về hình dáng hình học trong CTGC này.

1.4.3. Độ chính xác vị trí tương quan:

- Dung sai độ vuông góc của tâm lỗ ϕ15+0,018 và mặt đầu C ≤ 0,01.

1.4.4. Chất lượng bề mặt:

- Bề mặt lỗ ϕ15+0,018 có độ nhám Ra = 1.25, cấp 6.

- Bề mặt lỗ R15+0,21 có độ nhám Rz = 20, cấp 4.

- Bề mặt lỗ ϕ5+0,12 có độ nhám Rz = 20, cấp 4.

- Các bề mặt C, C’, D, D’, E, E’ có độ nhám Rz = 40, cấp 3.

- Các bề mặt còn lại không gia công có độ nhám Rz = 80, cấp 2.

1.4.5. Yêu cầu về cơ lý tính:

- Do điều kiện làm việc nên chi tiết không có yêu cầu về độ cứng, nhiệt luyện.

1.4.6. Kết luận:

Ta chú ý các YCKT sau của CTGC:

- Dung sai kích thước cao nhất là ϕ15+0,018 đạt cấp chính xác 7.

- Dung sai độ vuông góc của tâm lỗ ϕ15+0,018 và mặt đầu C ≤ 0.01.

- Độ nhám bề mặt cao nhất đạt cấp 6, Ra = 1.25.

1.5. Xác định sản lượng năm.

- Khối lượng CTGC Mct.

Dùng phần mềm Autocad 3D tính toán ta được thể tích của CTGC như sau:

Hình 3. Khối lượng của CTGC

- Từ phần mềm ta được: Vct = 27114 mm3.

- Khối lượng riêng của vật liệu CTGC γ = 6,8 kg/dm3 (

- Vậy khối lượng CTGC là:

Mct = γ. Vct

Mct = 6,8.103.27114.10-9 = 0,18 kg

- Dựa vào dạng sản xuất hàng loạt vừa và khối lượng CTGC (2, tra bảng 1.2 tr 10)

- Ta được sản lượng hàng năm là 500 – 5000 chiếc.

Phần 2. CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH LƯỢNG DƯ.

2.1. Chọn phôi

- Trong chế tạo cơ khí người ta thường dùng 3 loại phôi chủ yếu là phôi cán, phôi rèn và phôi đúc. Ngoài ra cũng dùng phôi hàn, phôi dập trong một số trường hợp.

Phôi cán: là sản phẩm nhà máy luyện kim liên hợp để chế tạo trực tiếp chi tiết bằng phương pháp gia công có phôi trên các máy cắt gọt kim loại.

Cán là cho phôi đi qua khe hở giữa hai trục cán quay ngược chiều nhau, làm cho phôi bị biến dạng dẻo ở khe hở, kết quả là chiều dày của phôi giảm xuống, chiều dài tăng lên rất nhiều. Hình dạng mặt cắt của phôi cũng thay đổi theo mặt cắt của khe hở giữa hai trục cán.

Sản phẩm sản xuất bằng phương pháp cán được dùng trong mọi ngành công nghiệp (cơ khí, xây dựng, giao thông vận tải…). Tùy theo hình dáng sản phẩm cán có thể chia thành bốn nhóm chủ yếu: hình, tấm, ống, đặc biệt.

Sản phẩm cán hình: được chia thành hai nhóm:

Nhóm thông dụng có prôfin đơn giản (tròn, vuông, hình chữ nhật, lục giác, chữ U, chữ T,…)

Nhóm đặc biệt có prôfin phức tạp, dùng cho những mục đích nhất định (đường ray, các dạng đặc biệt dùng trong ôtô, máy kéo, trong ngành xây dựng…)

Sản phẩm cán tấm: được chia thành hai nhóm theo chiều dày:

- Tấm dày có chiều dày trên 4mm.

- Tấm mỏng có chiều dày dưới 4mm

Sản phẩm cán ống: chia thành loại không có mối hàn và loại có mối hàn.

Sản phẩm cán đặc biệt: gồm có các loại bánh xe, bánh răng, bi, vật cán có prôfin chu kỳ …

Phôi rèn:Khởi phẩm của phôi rèn là những thỏi thép đúc hay phôi cán.

So với phôi cán thì phôi rèn có kết cấu bền chặt hơn, do đó đối với những trục quan trọng như trục chính các máy cắt kim loại, trục khuỷu các loại động cơ đốt trong người ta thường dùng phôi rèn, khi ấy nếu dùng phôi cán thường chi phí gia công có thể nhỏ hơn nhiều.

Phương pháp rèn cho ta những chi tiết rèn có hình thù đơn giản cùng với những mép dư rất lớn, trọng lượng chi tiết rèn có thể tới 250T. Gồm rèn tự do và rèn khuôn.

Đối với vật rèn có hình dáng phức tạp người ta có thể rèn qua nhiều khuôn từ đơn giản đến phức tạp và cuối cùng là khuôn có hình dáng tương ứng với hình dáng vật rèn. So với rèn tự do thì rèn khuôn có độ phức chính xác và năng xuất cao hơn, do đó nó được dùng rộng rãi trong sản xuất hàng loạt trở lên.

Phôi đúc:Việc chế tạo bằng phương pháp đúc được sử dụng rộng rãi hiện nay vì phôi đúc có hình dạng kết cấu phức tạp và có thể đạt được kích thước từ nhỏ đến lớn mà các phương pháp khác như rèn, dập khó đạt được.

Cơ tính và độ chính xác của phôi đúc tùy thuộc vào phương pháp đúc và kỹ thuật làm khuôn. Tùy theo tính chất sản xuất, vật liệu của chi tiết đúc, trình độ kỹ thuật để chọn các phương pháp đúc khác nhau.

Tính công nghệ trong kết cấu của chi tiết đút được biểu hiện bằng các điều kiện tạo hình, rót kim loại dể dàng, tính đông cứng, tạo vết nứt… các yếu tố : góc nghiêng, chiều dày chi tiết đúc, các kích thước tương quan v,v… ảnh hưởng tới các nguyên công cơ bản cuả quá trình công nghệ đúc.

Mọi loại vật liệu như gang, thép, hợp kim màu, vật liệu phi kim khi nấu chảy lỏng đều đúc được. Giá thành sản xuất đúc nói chung hạ hơn so với các dạng sản xuất khác.

Kết luận: Dựa vào các tính chất của các loại phôi trên và với CTGC là càng gạt, kết cấu đơn giản, với dạng sản xuất hàng loạt vừa, vật liệu là gang xám (GX 15-32), ta thấy phôi đúc là phù hợp.

2.2. Phương pháp chế tạo phôi.

Phương pháp sản xuất đúc được phân loại tùy thuộc vào loại khuôn, mẫu, phương pháp làm khuôn… với CTGC này ta xem xét phương pháp đúc trong khuôn cát:

Đúc trong khuôn cát:

- Đúc mẫu gổ làm khuôn bằng tay: phương pháp này có độ chính xác kích thước thấp, vì quá trình làm khuôn, có sự xê dịch của mẩu trong chất làm khuôn và sai số chế tạo mẫu. năng xuất thấp, vì quá trình thực hiện bằng tay. Do đó nó chỉ dùng trong sản xuất đơn chiếc hoặc đúc những chi tiết có trọng lượng lơn như máy, thân máy của các máy cắt gọt kim loại.

- Đúc mẫu gổ làm khuôn bằng máy: phương pháp này có năng xuất và độ chính xác cao hơn phương pháp trên, vì đảm bảo sự đồng nhất của khuôn, giảm sai số do quá trình làm khuôn gây ra. Muốn khuôn ép sát, người ta có thể dùng đầm hơi hay dùng phương pháp rung động để dầm khuôn. Phương pháp này dùng trong sản xuất hàng loạt nhỏ vơi trọng lượng chi tiết không lớn lắm, sai số chủ yếu do mẫu gây ra.

- Đúc mẫu kim loại làm khuôn bằng máy: phương pháp này có năng xuất và độ chính xác cao hơn các phương pháp trên, vì đảm bảo sự đồng nhất của khuôn, giảm sai số do quá trình làm khuôn gây ra. Người ta dùng đầm hơi hoặc dùng phương pháp rung động để dầm khuôn. Phương pháp này dùng trong xuất hàng loạt vừa trở lên.

Tùy theo các phương pháp đúc khác nhau mà vật đúc có thể đạt được những cấp chính xác khác nhâu, theo tiêu chuẩn liên xô TOCT 855-55 và 2009-55 vật đúc được chia làm 3 cấp chính xác:

Vật đúc cấp chính xác III thường đạt được trong điều kiện sản xuất đơn chiếc, độ chính xác của nó tương ứng với cấp chính xác 14 đối với kích thước <500mm và tương đương cấp chính xác 15-16 đối với vật đúc có kích thước > 500mm.

Vật đúc cấp chính xác II thường đạt được trong điều kiện sản xuất hàng loạt nó tương ứng với cấp chính xác 13-14 đối với vật đúc có kích thước <500mm và tương đương cấp chính xác 14-15 đối với vật đúc có kích thước > 500mm.

Vật đúc cấp chính xác I đạt được trong điều kiện sản xuất loạt lớn và sản xuất khối, nó tương đương với cấp chính xác 12.

Kết luận: Với CTGC càng gạt ta chọn phương án đúc trong khuôn cát mẫu kim loại, làm khuôn bằng máy với vật đúc đạt CCX II.

Để đảm bảo dễ gia công thì kết cấu càng nên đối xứng qua 1 mặt phẳng. Để tăng năng suất và làm đơn giản quá trình chế tạo phôi, gia công, ta ghép thêm 1 nửa đối xứng qua mặt phẳng vuông góc với đường trục của 2 lỗ ϕ15+0,018 và R15+0,21. Vì thế cuối quá trình gia công có thêm 1 nguyên công cắt đứt. Hình 1

Hình 2.2. Kết cấu chi tiết đối xứng

2.3. Xác định lượng dư.

Hình 2.3. Ký hiệu các bề mặt của CTGC

Kích thước lớn nhất của chi tiết là 172 mm.

|

Mặt |

Kích thước danh nghĩa (mm) |

Lượng dư và dung sai. |

|

C, C’ |

20 |

4 (±0.5) |

|

E, E’ |

20 |

3 (±0.5) |

|

D’ |

8 |

4 (±0.5) |

|

D |

8 |

3 (±0.5) |

- Đối với lỗ ϕ15+0,018 ta đúc đặc.(2,tr 60)

- Đối với R15+0,21, kích thước danh nghĩa là 30, lượng dư là 5 (1 phía)

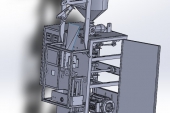

2.4. Tính hệ số dịch chuyển vật liệu.

Khối lượng CTGC Mct.

Dùng phần mềm Autocad 3D tính toán ta được thể tích của CTGC như sau:

Hình 2.4.1. Khối lượng của CTGC

- Từ phần mềm ta được: Vct = 54997 mm3.

- Khối lượng riêng của vật liệu CTGC γ = 6,8 kg/dm3 (

- Vậy khối lượng CTGC là:

Mct = γ. Vct

Mct = 6,8.103.54997.10-9 = 0,38kg

Khối lượng phôi Mph.

Dùng phần mềm Autocad 3D tính toán ta được thể tích của phôi như sau:

Hình 2.4.2. Khối lượng của phôi

- Từ phần mềm ta được: Vph = 91070 mm3.

- Khối lượng riêng của vật liệu CTGC γ = 6,8 kg/dm3

- Vậy khối lượng CTGC là:

Mct = γ. Vct

Mct = 6,8.103.91070.10-9 = 0,61kg

Hệ số sử dụng vật liệu:

= 0,63 < 1.

Phần 3. LẬP QUI TRÌNH CÔNG NGHỆ

3.1. Mục đích

Xác định các trình tự gia công hợp lý nhằm đảm bảo chính xác về kích thước, vị trí tương quan, hình dáng hình học, độ nhám bề mặt theo yêu cầu chi tiết cần chế tạo.

3.2. Nội dung

- Chọn phương pháp gia công các bề mặt phôi.

- Chọn chuẩn công nghệ và sơ đồ gá đặt.

- Chọn trình tự gia công các chi tiết.

(Đính kèm phiếu hướng dẫn công nghệ)

Phần 4. BIỆN LUẬN QUY TRÌNH CÔNG NGHỆ

4.1. NGUYÊN CÔNG I : CHUẨN BỊ PHÔI

Hình 4.1. Kích thước phôi ban đầu

Bước 1 : Làm sạch phôi.

- Làm sạch cát trên bề mặt phôi.

- Mài bavia, phần thừa của đậu rót, đậu ngót.

Bước 2 : Kiểm tra.

- Kiểm tra về kích thước.

- Kiểm tra về hình dáng.

- Kiểm tra về vị trí tương quan.

Bước 3 : Ủ phôi.

Hình 4.1.1. Sơ đồ ủ phôi

4.2. NGUYÊN CÔNG II : PHAY ĐỒNG THỜI CÁC MẶT E, D, E’

.....................

30 0,86 0,72 1 0 0,85

Theo bảng 12.1 trang 21 [11]:

(np tra bảng 13.1 trang 21 [11] )

Thay vào công thức: = 96 KG

- Công suất cắt: N== = 0,7 KW

So với công suất máy = 7 KW , máy làm việc đảm bảo an toàn.

- Thời gian chạy máy: TCB=

Trong đó:

+ L= 54 mm: Chiều dài gia công.

+ L1 = = = 3,3 mm: ChiÒu dµi ¨n dao.

+ Sp th = 84 mm/phút:

+ L2 = (1 ¸ 6) mm. Chän L2 = 2.

Tm = = 0,7phút

4.8. NGUYÊN CÔNG VIII : Tổng kiểm tra

Tổng kiểm tra :

- Kích thước Ø 15+0,018, Ra=1.25

- Kiểm tra độ vuông góc giữa tâm Ø 15+0,018 và mặt C <=0,01

PHẦN 5. THIẾT KẾ ĐỒ GÁ

ĐỒ GÁ PHAY CẮT ĐÔI CHI TIẾT

- Mặt E,D,E’ : Định vị 3 bậc tự do.

- Lỗ Ø30 : Định vị 2 bậc tự do.

- Mặt trụ ngoài Ø32 : Định vị 1 bậc tự do.

5.3. Phương pháp tính lực

Để tính được lực kẹp thì có hai cách:

vCách 1: Tính toán

- Bước 1: Vẽ và phân tích sơ đồ lực của kết cấu.

- Bước 2: Thiết lập phương trình cân bằng lực ( liên quan giữa lực kẹp với các lực khác trong kết cấu).

- Bước 3: Giải phương trình tìm lực kẹp.

vCách 2: Tra bảng tiêu chuẩn của một số kết cấu đã được thiết lập.

Thông thường thì ta chọn cách tra bảng để xác định lực kẹp. Nếu trong bảng tiêu chuẩn không có thì ta phải chọn cách 1. Do đó, đối với trường hợp này để xác định lực kẹp cho cơ cấu ta chọn cách 2. Tra bảng 6.4 trang 32 [10] ta có:

Lực xiết đai ốc bên trái:

Trong đó:

P= 96 KG: lực cắt

q= 100N ≈ 10 KG: lực cản lò xo (tra bảng 2.21 trang 128 [21] chọn lò xo kí hiệu 351 với đường kính dây d= 2mm, đường kính ngoài D= 18 mm)

l= 20 mm

l1= 30 mm

Suy ra:

Q =96 + 10 = 170 KG

Lực xiết đai ốc bên phải:

Q1 = η.Q = 0,75.170 = 127,5 KG

5.4. Xaùc ñònh sai soá cheá taïo cho pheùp:

5.4.1. Sai soá chuaån:

Ñoái vôùi kích thöôùc 70 ±0,15 coù goác kích thöôùc không truøng vôùi chuaån ñònh vò vaø chuaån ñieàu chænh. Do ñoù (70 ±0,15)# 0. Do chi tiết định vị vào hai lỗ bằng chốt trụ và chốt trám, theo bảng 7.7 trang 41 [10] ta có công thức tính sai số chuẩn của kích thước trên như sau:

(70 ±0,15)= Δ0 +δD + δd0 = 0.021 + 0.21 + 0.018= 0.249 mm

Trong đó:

+ Δ0= 0.021 dung sai chốt (Ø30 h7 tra bảng 1.29 tr 41 [15])

δD= 0.21 mm: dung sai kích thước

+ δd0 = 0.018 mm

5.5. Öu khuyeát ñieåm cuûa ñoà gaù:

- Caùc chi tieát ñònh vò treân ñoà gaù khaù ñôn giaûn, deã thay theá khi bò moøn.

- Cô caáu keïp chaët goïn deã thay thao taùc khi gaù ñaët.

5.6. Höôùng daån baûo quaûn ñoà ñoà gaù:

Khi gia coâng saûn phaåm phaûi caån thaän tránh laøm hö hoûng caùc choát ñònh vò, khi gaù ñaët löïc keïp phaûi vöøa ñuû khoâng ñöôïc xiết vôùi löïc lôùn ñeå traùnh bieán daïng chi tieát gia coâng. Khi gia coâng xong phaûi lau chuøi laïi ñoà gaù vaø caát giöõ caån thaän.

5.7. Hướng dẫn söû duïng ñoà gaù:

Tröôùc khi tieán haønh gaù ñaët chi tieát gia coâng ta kieåm tra toaøn boä ñoà gaù.

Sau ñoù ta duøng chìa khoaù vaën ñai oác (12) ởcơ cấu kẹp liên động roài keùo hai moû keï (6) ra hai phía. Tieáp theo ñoù ta ñaët chi tieát gia coâng (2) vaøo ñuùng vò trí ñònh vò.

Sau khi chi tieát gia coâng (2) ñaët ñuùng vò trí gia coâng ta tieán haønh keïp chaët baèng caùch ta ñưa các moû keïp (6) höôùng vaøo nhau ñeán ñuùng vò trí keïp chaët. Sau ñoù duøng chìa khoaù xieát chaët hai ñai oác (12) .Chuùng seõ aên ren treân chi tieát (8) vaø ñi xuoáng eùp moû keïp (6) taïo löïc keïp chaët cho chi tieát gia coâng.

Sau khi keïp chaët ta tieán haønh gia coâng. Sau khi gia coâng xong ta laáy chi tieát gia coâng ra ñoäng taùc laøm töông töï nhö treân vaø cöù nhö theá ta tieán haønh gia coâng caùc chi tieát còn lại.

5.8. Một số chi tiết tiêu chuẩn

5.8.1. Phiến tỳ

5.8.2. Mỏ kẹp

5.8.3. Vít lục giác đầu chìm M5

5.8.4. Bulong M5

PHẦN 6 KẾT LUẬN

Quy trình công nghệ gia công chi tiết càng gạt đã được thiết kế gồm 8 nguyên công cùng với trình tự công nghệ ở từng nguyên công. Và với quy trình này đã giải quyết được yêu cầu kỹ thuật cho chi tiết cần gia công.

Đồ gá ở mỗi nguyên công dễ sử dụng tuy thực sự chưa được tối ưu nhưng cũng đã giải quyết được yêu cầu kỹ thuật của từng nguyên công.

Trong quá trình thực đồ án không tránh khỏi những thiếu sót mong thầy cô đóng góp ý kiến để QTCN được hoàn thiện hơn.

TAØI LIEÄU THAM KHAÛO

[1] Ñaëng Vaên Nghìn – Leâ Trung Thöïc, Höôùng daãn thieát keá ñoà aùn moân hoïc Coâng Ngheä Cheá Taïo Maùy, Ñaïi Hoïc Baùch Khoa TP Hoà Chí Minh.

[2] Traàn Vaên Ñòch, Höôùng daãn thieát ñoà aùn moân hoïc Coâng Ngheä Cheá Taïo Maùy, Ñaïi Hoïc Baùch Haø Noäi.

[3] Soå Tay Coâng Ngheä Cheá Taïo Maùy – Taäp I – Tröôøng Ñaïi Baùch Khoa Haø Noäi.

[4] Soå Tay Coâng Ngheä Cheá Taïo Maùy – Taäp II – Tröôøng Ñaïi Baùch Khoa Haø Noäi.

[5] Traàn Vaên Ñòch, Giaùo trình Coâng Ngheä Cheá Taïo Maùy, Trường Cao Đẳng Kỹ Thuật Cao Thắng.

[6] Leâ Vaên Tieán - Traàn Vaên Ñòch - Traàn Xuaân Vieän, Ñoà Gaù Cô Khí Hoaù vaø Töï Ñoäng Hoaù, Nhaø Xuaát Baûn Khoa Hoïc Vaø Kó Thuaät.

[7] Traàn Vaên Ñòch, Ñoà Gaù Gia Coâng Cô, Ñaïi Hoïc Baùch Haø Noäi.

[8] Traàn Höõu Queá , Veõ Kó Thuaät Cô Khí Taäp I, Nhaø Xuaát Baûn Khoa Hoïc Vaø Kó Thuaät.

[9] Traàn Höõu Queá , Veõ Kó Thuaät Cô Khí Taäp II, Nhaø Xuaát Baûn Khoa Hoïc Vaø Kó Thuaät.

[10] Traàn Vaên Ñòch, Alas Doà Gaù, Ñaïi Hoïc Baùch Haø Noäi.

[11] Nguyễn Ngọc Đào - Trần Thế San - Hồ Viết Bình, Chế độ cắt gia công cơ khí, NXB Đà Nẵng, 2001.

[12] Löu Chí Ñöùc , Nguyeân Lí Caét Kim Koaïi, Trường CĐKT Cao Thắng, 2005.

[13] Nguyeãn Vaên Cöôøng, Maùy Caét Kim Loaïi, Trường CĐKT Cao Thắng, 2005.

[14] Giaùo Trình Dung Sai Laép Gheùp Vaø Veõ Kó Thuaät Ño Löôøng, NXBGD.

[15] Ninh Đức Tốn, Sổ tay dung sai lắp ghép, NXB GD, 2003.

[16] Trần Văn Địch, Sổ tay gia công cơ, NXB KHKT, Hà Nội, 2002.

[17] Sổ tay dụng cụ cắt.

[18] Hồ Viết Bình - Lê Đăng Hoành - Nguyễn Ngọc Đào, Đồ gá gia công cơ khí Tiện - Phay - Bào - Mài, NXB Đà Nẵng, 2000.

[19] Hà Văn Vui - Nguyễn Chỉ sáng, Sổ Tay Thiết Kế Cơ Khí Tập 1, NXB KHKT Hà Nội, 2006.

[20] Hà Văn Vui - Nguyễn Chỉ sáng, Sổ Tay Thiết Kế Cơ Khí Tập 2, NXB KHKT Hà Nội, 2006.

[21] Hà Văn Vui - Nguyễn Chỉ sáng, Sổ Tay Thiết Kế Cơ Khí Tập 3, NXB KHKT Hà Nội, 2006.