THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GIÁ ĐỠ ĐẾ BẰNG BK ĐH ĐÀ NẴNG

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GIÁ ĐỠ ĐẾ BẰNG BK ĐH ĐÀ NẴNG

PHẦN I

PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆCVÀ YÊU CẦU KỸ THUẬT CỦA SẢN PHẨM.

1. Phân tích điều kiện làm việc.

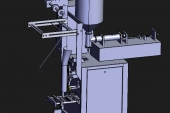

Chi tiết cần lập quy trình công nghệ và gia công có dạng hộp dùng để đỡ trục,những bề mặt làm việc chính của nó bao gồm:

- Rãnh mang cá.

- Các lỗ f50,f65,f14.

- Hai mặt bên.

- Hai lỗ ren M16.

- 4 lỗ ren M8.

2.Điều kiện kỹ thuật của chi tiết.

Chi tiết có dạng hộp và làm bằng thép C45.

Bề mặt làm việc chính bao gồm : Rãnh mang cá; các lỗ f50,f65,f14; hai lỗ ren M16 và 4 lỗ ren M8.

Từ những phân tích điều kiện làm việc của chi tiết, ta có những yêu cầu kỹ thuật sau:

- Độ không song song giữa đường tâm lỗ f50 và mặt đáy không quá 0,03/100.

- Độ không vuông góc giữa mặt bên A và mặt đáy không quá 0,05/100.

- Những bề mặt không cần gia công có độ nhám Rz40.

Thành phần hóa học của thép C45.

|

C |

Si |

Mn |

P |

S |

Ni |

Cr |

|

0.4 40.5 |

0.17 40.37 |

0.5 4 0.8 |

0.045 |

0.045 |

0.30 |

0.30 |

Từ điều kiện làm việc của chi tiết là dùng để kẹp chặt trục, nên đòi hỏi phải có độ cứng cao, độ bền nén tốt, có tính mài mòn tốt nên ta chọn vật liệu thép C45 là hợp lý.

PHẦNII

ĐỊNH DẠNG SẢN XUẤT.

1. Xác định khối lượng chi tiết.

Trọng lượng của chi tiết được xác định theo công thức :

Q1 = V.g (Kg).

Trong đó: Q1 : Trọng lượng của chi tiết.(Kg).

V : Thể tích của chi tiết. (dm3).

g : Trọng lượng riêng của vật liệu (Kg/dm3).

gC45 = 7,852(Kg/dm3).

V = 200.110.25 + p.402.50 + 50.80.15 - (p.252.40 + p.32,52.10 + 25.22.75

+ p.72..15 + 4.p.42.25 +9S,5.25.200 + 6,5.6.120 + 4.10.120 + 2.p.82.20).

V= 550000 + 251327 + 60000 -(78540 + 33183 + 41250 + 2309 + 5027 + 47500 + 4680 + 4800 + 8043 ) = 665095 (mm3) = 0,665 (dm3).

ÞQ1 = 0,665.7,852 = 5,22 (Kg).

2. Xác định dạng sản xuất.

Bảng xác định dạng sản xuất

|

Dạng sản xuất |

Q1 – Trọng lượng của chi tiết(Kg) |

||

|

< 4 Kg |

4÷200 Kg |

>200 Kg |

|

|

Sản lượng hàng năm(chiếc) |

|||

|

Đơn chiếc |

<100 |

<10 |

< 5 |

|

Hàng loạt nhỏ |

100÷500 |

10÷200 |

55÷100 |

|

Hàng loạt vừa |

500÷5000 |

200÷500 |

100÷300 |

|

Hàng loạt lớn |

5000÷50000 |

500÷5000 |

300÷1000 |

|

Hàng khối |

>50000 |

>5000 |

>1000 |

Sản lượng hàng năm là 4000 Chi tiết/năm.

Theo bảng ta có dạng sản xuất là hàng loạt lớn.

PHẦNIII

LỰA CHỌN PHƯƠNG PHÁP CHẾ TẠO PHÔI.

1. Xác định phương pháp chế tạo phôi.

- Chi tiết là một giá đỡ có hình dáng tương đối phức tạp, vật liệu là thép C45, sản lượng hàng năm là 4000Chi tiết/năm, được xếp vào sản xuất hàng loạt lớn.

- Để phù hợp với các đặc tính của chi tiết, phù hợp với dạng sản xuất, tính kinh tế của sản xuất và yêu cầu kỹ thuật của sản phẩm. Ta chọn phương pháp chế tạo phôi là phôi đúc được đúc trong khuôn kim loại

- Ta chọn đúc trong khuôn kim loại là vì:

+ Khuôn đúc dùng được nhiều lần, năng suất cao.

+ Độ chính xác và độ nhẵn bề mặt của vật đúc cao.

+ Kim loại có hạt nhỏ mịn, cơ tính cao.

+ Tiết kiệm mặt bằng.

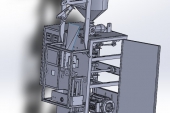

2. Quy trình công nghệ đúc

Sơ đồ khuôn đúc phôi:

1. Đậu hơi

2. Rãnh thoát khí

3. Ống rót

4. Phễu

5. Rãnh dẫn kim loại

6. Lòng khuôn

7. Ruột

8. Mặt phân khuôn

9. Hòm khuôn

PHẦN IV

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ

- Phân tích các đặc điểm về YCKT của các bề mặt cần gia công.

- Rãnh mang cá: bề mặt cần gia công này cũng là một trong những bề mặt làm việc chính của chi tiết. Bề mặt này sau khi gia công xong cần phải đạt Ra = 5(mm), cần phải đảm bảo khoảng cách giữa 2 rãnh, độ song song với mặt đáy và độ vuông góc với 2 mặt bên.

- Lỗ f50: sau khi gia công xong cần đạt độ bóng khá cao Ra = 2,5(mm), độ không song song của đường tâm lỗ so với mặt đáy không quá 0,03/100, cần được chế tạo đạt cấp chính xác cấp 8.

- Lỗ f65: sau khi gia công xong cần đạt độ bóng khá cao Ra = 2,5(mm), cần được chế tạo đạt cấp chính xác cấp 9.

- Hai mặt bên: sau khi gia công xong cần đạt độ bóng khá cao Ra = 2,5(mm), độ không vuông góc so với mặt đáy không quá 0,05/100.

- Lỗ f14: cần phải được chế tạo đạt cấp chính xác cấp12.

- Các lỗ ren : cần đảm bảo tương đối chính xác khoảng cách giữa chúng và đặc biệt phải đảm bảo vuông góc với mặt đầu...

- Xác định trình tự các nguyên công và phương pháp gia công, chọn máy, dao, trang bị công nghệ cho mỗi nguyên công.

2.1.Nguyên công 1: Phay mặt đáy.

+ Định vị: Chi tiết được định vị hạn chế 3 bậc tự do trên chốt tỳ điều chỉnh sự tiếp xúc bằng ren, mỗi một chốt tỳ hạn chế một bậc tự do.

- Mặt trên định vị 3 bậc tự do

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, lực kẹp cùng chiều với chiều chạy dao.

+ Chọn máy: máy phay đứng vạn năng 6H12 (Tra bảng 9-38 – STCNCTM-Tập 3)

- Bề mặt làm việc bàn máy: 320 x 1250 (mm2)

- Công suất động cơ chính: 7 (Kw)

- Công suất động cơ chạy dao: 1,7 (Kw)

- Hiệu suất máy 0,7

- Số vòng quay trục chính (vg/ph): 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

- Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax = 1500KG

+ Chọn dao:Dao phay mặt đầucó gắn hợp kim cứng T15K6.

Các thông số của dao: (Tra bảng 4-94 – STCNCTM-Tập 1 – Tr 374)

- Đường kính dao: D = 110 mm

- Số răng z = 4 răng

- 2.Nguyên công 2: Phay mặt trên.

+ Định vị: Chi tiết được định vị hạn chế 5 bậc tự do trên chốt tỳ điều chỉnh sự tiếp xúc bằng ren, mỗi một chốt tỳ hạn chế một bậc tự do.

- Mặt đáy định vị 3 bậc tự do

- Mặt bên định vị 2 bậc tự do

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, lực kẹp cùng chiều với chiều chạy dao.

+ Chọn máy: máy phay đứng vạn năng 6H12 (Tra bảng 9-38 – STCNCTM-Tập 3)

- Bề mặt làm việc bàn máy: 320 x 1250 (mm2)

- Công suất động cơ chính: 7 (Kw)

- Công suất động cơ chạy dao: 1,7 (Kw)

- Hiệu suất máy 0,7

- Số vòng quay trục chính (vg/ph): 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

- Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax = 1500KG

+ Chọn dao:Dao phay mặt đầucó gắn hợp kim cứng T15K6.

Các thông số của dao: (Tra bảng 4-94 – STCNCTM-Tập 1 – Tr 374)

- Đường kính dao: D = 110 mm

- Số răng z = 4 răng

- 3.Nguyên công 3: Khoan – Doa hai lỗ f8H7(dùng để làm chuẩn tinh phụ).

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do trên chốt tỳ điều chỉnh sự tiếp xúc bằng ren, mỗi một chốt tỳ hạn chế một bậc tự do.

- Mặt đáy định vị 3 bậc tự do

- Mặt bên định vị 1 bậc tự do

- Mặt trước định vị 2 bậc tự do

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, phương lực kẹp chặt vuông góc với mặt đáy, chiều từ trên xuống, điểm đặt tại lỗ có sẵn ở tâm phôi.

+ Chọn máy: máy khoan đứng 2H125 (Tra bảng 9-20 – STCNCTM-Tập 3)

- Đường kính lớn nhất khoan được: 25 (mm)

- Bề mặt làm việc bàn máy: 400 x 450 (mm2)

- Công suất động cơ:2,2 (Kw)

- Số cấp tốc độ trục chính: 9

- Số vòng quay trục chính (vg/ph): 45; 60; 85; 118; 170; 235; 355; 475; 670; 950; 1390; 2000.

- Lực tiến dao: 900 (kG)

+ Chọn dao:

- Mũi khoan ruột gà đuôi côn bằng thép gió P18

Các thông số của dao: (Tra bảng 4-40 và 4-42 – STCNCTM-Tập 1)

Đường kính: d = 7,8 (mm),

Chiều dài mũi khoan: L = 156 (mm)

Chiều dài phần làm việc: l = 75 (mm)

- Mũi doa liền khối chuôi côn bằng thép gió

Các thông số của dao: (Tra bảng 4-49 – STCNCTM-Tập 1)

Đường kính: d = 8 (mm)

- 4.Nguyên công 4: Phay đồng thời hai mặt bên.

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, phương lực kẹp chặt vuông góc với mặt đáy, chiều hướng vào mặt đáy.

+ Chọn máy : máy phay đứng vạn năng 6H82 (Tra bảng 9-38 – STCNCTM-Tập 3)

- Bề mặt làm việc bàn máy: 320 x 1250 (mm2)

- Công suất động cơ chính: 7 (Kw)

- Công suất động cơ chạy dao: 1,7 (Kw)

- Hiệu suất máy 0,75

- Số vòng quay trục chính (vg/ph): 30; 37,5; 47,5; 60; 75; 90; 118; 130; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

- Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax = 1500KG

+ Chọn dao:Dao phay đĩa có gắn hợp kim cứng T15K6.

Các thông số của dao: (Tra bảng 4-94 – STCNCTM-Tập 1 – Tr 374)

- Đường kính dao: D = 110 mm

- Số răng z = 8 răng

- 5.Nguyên công 5: Phay rãnh chữ T.

+ Định vị: Chi tiết đựoc định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, phương lực kẹp chặt vuông góc với mặt đáy, chiều hướng vào mặt đáy, điểm đặt tại lỗ có sẵn ở tâm phôi.

+ Chọn máy: máy phay đứng vạn năng 6H12 (Tra bảng 9-38 – STCNCTM-Tập 3)

- Bề mặt làm việc bàn máy: 320 x 1250 (mm2)

- Công suất động cơ chính: 7 (Kw)

- Công suất động cơ chạy dao: 1,7 (Kw)

- Hiệu suất máy 0,7

- Số vòng quay trục chính (vg/ph): 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

- Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax = 1500KG

+ Chọn dao:

- Chọn dao phay ngón chuôi trụ

Các thông số của dao: (Tra bảng 4-65 – STCNCTM-Tập 1 – Tr 356)

Đường kính dao: d = 5 mm

Số răng z = 4 răng

Chiều dài phần làm việc: l = 13 mm

Chiều dài dao: L = 47 mm

- Chọn dao phay đĩa có gắn hợp kim cứng.

2.6.Nguyên công 6: Khoan lỗ f14+0,5.

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, phương lực kẹp chặt vuông góc với mặt đáy, chiều hướng vào mặt đáy, điểm đặt tại lỗ có sẵn ở tâm phôi.

+ Chọn máy: máy khoan đứng 2H135 (Tra bảng 9-20 – STCNCTM-Tập 3)

- Đường kính lớn nhất khoan được: 35 (mm)

- Bề mặt làm việc bàn máy: 450 x 500 (mm2)

- Công suất động cơ:4 (Kw)

- Số cấp tốc độ trục chính: 12

- Phạm vi tốc độ trục chính: 31,5 – 1400 (vg/ph)

+ Chọn dao:

- Mũi khoan ruột gà đuôi côn bằng thép gió P18

Các thông số của dao: (Tra bảng 4-40 và 4-42 – STCNCTM-Tập 1)

Đường kính: d = 14 (mm),

Chiều dài mũi khoan: L = 189 (mm)

Chiều dài phần làm việc: l = 108 (mm)

2.7.Nguyên công 7: Khoan – Tarô 2 lỗ ren M8.

+ Định vị Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, phương lực kẹp chặt vuông góc với mặt đáy, chiều hướng vào mặt đáy, điểm đặt tại lỗ có sẵn ở tâm phôi.

+ Chọn máy : máy khoan đứng 2H125 (Tra bảng 9-20 – STCNCTM-Tập 3)

- Đường kính lớn nhất khoan được: 25 (mm)

- Bề mặt làm việc bàn máy: 400 x 450 (mm2)

- Công suất động cơ:2,2 (Kw)

- Số cấp tốc độ trục chính: 12

- Số vòng quay trục chính (vg/ph): 45; 60; 85; 118; 170; 235; 355; 475; 670; 950; 1390; 2000.

+ Chọn dao: Mũi khoan ruột gà đuôi côn bằng thép gió P18

Các thông số của dao: (Tra bảng 4-40 và 4-42 – STCNCTM-Tập 1)

Đường kính: d = 7,8 (mm),

Chiều dài mũi khoan: L = 156 (mm)

Chiều dài phần làm việc: l = 75 (mm)

2.8.Nguyên công 8: Khoan – Tarô 2 lỗ ren

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, phương lực kẹp chặt vuông góc với mặt đáy, chiều hướng vào mặt đáy, điểm đặt tại lỗ có sẵn ở tâm phôi.

+ Chọn máy: máy khoan đứng 2H125 (Tra bảng 9-20 – STCNCTM-Tập 3)

- Đường kính lớn nhất khoan được: 25 (mm)

- Bề mặt làm việc bàn máy: 400 x 450 (mm2)

- Công suất động cơ:2,2 (Kw)

- Số cấp tốc độ trục chính: 12

- Số vòng quay trục chính (vg/ph): 45; 60; 85; 118; 170; 235; 355; 475; 670; 950; 1390; 2000.

+ Chọn dao: Mũi khoan ruột gà đuôi côn bằng thép gió P18

Các thông số của dao: (Tra bảng 4-40 và 4-42 – STCNCTM-Tập 1)

Đường kính: d = 7,8 (mm),

Chiều dài mũi khoan: L = 156 (mm)

Chiều dài phần làm việc: l = 75 (mm)

2.9.Nguyên công 9:

- Bước 1: Khoét – doa lỗ f50H8

- Bước 2: Khoét lỗ f65D9.

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt : Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí, phương lực kẹp chặt vuông góc với mặt đáy, chiều hướng vào mặt đáy

+ Chọn máy: máy khoan đứng 2H175 (Tra bảng 9-20 – STCNCTM-Tập 3)

- Đường kính lớn nhất khoan được: 75 (mm)

- Bề mặt làm việc bàn máy: 560 x 630 (mm2)

- Công suất động cơ:10 (Kw)

- Số cấp tốc độ trục chính: 12

- Phạm vi tốc độ trục chính: 18 - 800 (vg/ph)

+ Chọn dao:

- Mũi khoét phi tiêu chuẩn, dao doa f50 có gắn hợp kim cứng.

- Mũi khoét f65 có gắn hợp kim cứng T15K6.

2.10.Nguyên công 10:Khoan – tarô lỗ ren M16.

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí , lực kẹp vuông góc với chiều chạy dao.

+ Chọn máy : máy khoan đứng 2H135 (Tra bảng 9-20 – STCNCTM-Tập 3)

- Đường kính lớn nhất khoan được: 35 (mm)

- Bề mặt làm việc bàn máy: 450 x 500 (mm2)

- Công suất động cơ:4 (Kw)

- Số cấp tốc độ trục chính: 12

- Phạm vi tốc độ trục chính: 31,5 – 1400 (vg/ph)

+ Chọn dao: Mũi khoan ruột gà đuôi côn bằng thép gió P18

Các thông số của dao: (Tra bảng 4-40 và 4-42 – STCNCTM-Tập 1)

Đường kính: d = 16 (mm),

Chiều dài mũi khoan: L = 218 (mm)

Chiều dài phần làm việc: l = 120 (mm)

2.11.Nguyên công 11:Phay rãnh 2x2x450.

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí , lực kẹp vuông góc với chiều chạy dao.

+ Chọn máy: máy phay đứng vạn năng 6H12 (Tra bảng 9-38 – STCNCTM-Tập 3)

- Bề mặt làm việc bàn máy: 320 x 1250 (mm2)

- Công suất động cơ chính: 7 (Kw)

- Công suất động cơ chạy dao: 1,7 (Kw)

- Hiệu suất máy 0,7

- Số vòng quay trục chính (vg/ph): 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

- Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax = 1500KG

+ Chọn dao : Dao phay góc có gắn hợp kim cứng. (D/Z = 90/20)

2.12. Nguyên công 12: Phay rãnh mang cá.

+ Định vị: Chi tiết được định vị hạn chế 6 bậc tự do: mặt đáy hạn chế 3 bậc tự do,1 chốt trụ ngắn hạn chế 2 bậc tự do, 1 chốt trụ trám chống xoay hạn chế 1 bậc tự do.

+ Kẹp chặt: Chi tiết được kẹp chặt bằng cơ cấu kẹp chặt cơ khí , lực kẹp nghiêng 450 so với chiều chạy dao.

+ Chọn máy: máy phay đứng vạn năng 6H12 (Tra bảng 9-38 – STCNCTM-Tập 3)

- Bề mặt làm việc bàn máy: 320 x 1250 (mm2)

- Công suất động cơ chính: 7 (Kw)

- Công suất động cơ chạy dao: 1,7 (Kw)

- Hiệu suất máy 0,7

- Số vòng quay trục chính (vg/ph): 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

- Lực cắt chiều trục lớn nhất cho phép tác dụng lên bàn máy:

Pmax = 1500KG

+ Chọn dao: Dao ngón có gắn hợp kim cứng.

2.13.Nguyên công 13: Kiểm tra.

Kiểm tra độ song song giữa mặt đáy và đường tâm lỗ f50H8.

Kiểm tra độ vuông góc giữa mặt bên và đường tâm lỗ f50H8.

3.Tra lượng dư các bề mặt gia công.

Lượng dư gia công được xác định hợp lý về trị số và dung sai sẽ góp phần bảo đảm hiệu quả kinh tế của quá trình công nghệ vì :

- Lượng dư quá lớn sẽ tốn nguyên vật liệu, tiêu hao lao động để gia công nhiều đồng thời tốn năng lượng điện, dụng cụ cắt, vận chuyển nặng . . . dẫn đến giá thành tăng.

- Ngược lại, lượng dư quá nhỏ sẽ không đủ để hớt đi các sai lệch của phôi để biến phôi thành chi tiết hoàn chỉnh.

Trong công nghệ chế tạo máy, người ta sử dụng hai phương pháp sau đây để xác định lượng dư gia công:

- Phương pháp thống kê kinh nghiệm.

- Phương pháp tính toán phân tích.

Phương pháp thống kê kinh nghiệm xác định lượng dư gia công bằng kinh nghiệm. Nhược điểm của phương pháp này là không xét đến những điều kiện gia công cụ thể nên giá trị lượng dư thường lớn hơn giá trị cần thiết.

Ngược lại, phương pháp tính toán phân tích dựa trên cơ sở phân tích các yếu tố tạo ra lớp kim loại cần phải cắt gọt để tạo ra chi tiết hoàn chỉnh.

Trong đồ án này chỉ tra theo thống kê kinh nghiệm.

3.1. Phay mặt đáy.

Tra bảng 3-110 – STCNCTM-Tập 1-Trang 259, ta chọn được lượng dư là 2 mm

Lượng dư gia công khi phay thô: 1,5 mm

Lượng dư gia công khi phay tinh: 0,5 mm

3.2. Phay mặt trên.

Tra bảng 3-110 – STCNCTM-Tập 1-Trang 259, ta chọn được lượng dư là 2 mm

Lượng dư gia công khi phay thô: 1,5 mm

Lượng dư gia công khi phay tinh: 0,5 mm

3.3. Phay hai mặt bên

Tra bảng 3-102 – STCNCTM-Tập 1-Trang 255, ta chọn được lượng dư là 1,4 mm

Lượng dư gia công khi phay thô: 1 mm

Lượng dư gia công khi phay tinh: 0,4 mm

3.4. Khoét – doa lỗ f50H8

Lượng dư gia công sau đúc: 2 mm

Lượng dư gia công khi khoét: 1,6 mm

Lượng dư gia công khi doa: 0,4 mm

3.5. Khoét – doa lỗ f65D9

Lượng dư sau khi đúc: 2,5 mm

Lượng dư gia công khi khoét thô: 2 mm

Lượng dư gia công khi khoét tinh: 0,5 mm

3.6. Phay rãnh mang cá

Lượng dư gia công sau khi đúc: 2 mm

Lượng dư gia công khi phay thô: 1,5 mm

Lượng dư gia công khi phay tinh: 0,5 mm

4.Tra chế độ cắt các nguyên công gia công.

4.1. Phay mặt đáy.

a. Phay thô:

- Chiều sâu cắt: t = 1,5 mm

- Lượng chạy dao răng: Sz = 0,13 (mm/răng) (Tra bảng 5-125 – STCNCTM-Tập 2)

Þ Lượng chạy dao vòng: S = Sz.Z = 0,13.4 = 0,52 (mm/vòng).

- Tốc độ cắt: V = 316 (m/ph) (Tra bảng 5-126 – STCNCTM-Tập 2)

- Tốc độ trục chính:

- Chọn tốc độ của máy: nm = 950 (vg/ph)

- Lượng chạy dao phút: Sp = S. nm = 0,52.950 = 494 (vg/ph)

b. Phay tinh:

- Chiều sâu cắt: t = 0,5 mm

- Lượng chạy dao tinh: S0 = 0,5 (mm/vòng) (Tra bảng 5-125 – STCNCTM-Tập 2)

Þ Lượng chạy dao răng: Sz = S0/Z = 0,5/4 = 0,125 (mm/răng).

- Tốc độ cắt: V = 282 (m/ph) (Tra bảng 5-126 – STCNCTM-Tập 2)

- Tốc độ trục chính:

- Chọn tốc độ của máy: nm = 950 (vg/ph)

- Lượng chạy dao phút: Sp = S. nm = 0,5. 950 = 475 (vg/ph)

4.2. Phay mặt trên.

a. Phay thô:

- Chiều sâu cắt: t = 1,5 mm

- Lượng chạy dao răng: Sz = 0,13 (mm/răng) (Tra bảng 5-125 – STCNCTM-Tập 2)

Þ Lượng chạy dao vòng: S = Sz.Z = 0,13.4 = 0,52 (mm/vòng).

- Tốc độ cắt: V = 316 (m/ph) (Tra bảng 5-126 – STCNCTM-Tập 2)

- Tốc độ trục chính:

- Chọn tốc độ của máy: nm = 950 (vg/ph)

- Lượng chạy dao phút: Sp = S. nm = 0,52.950 = 494 (vg/ph)

b. Phay tinh:

- Chiều sâu cắt: t = 0,5 mm

- Lượng chạy dao tinh: S0 = 0,5 (mm/vòng) (Tra bảng 5-125 – STCNCTM-Tập 2)

Þ Lượng chạy dao răng: Sz = S0/Z = 0,5/4 = 0,125 (mm/răng).

- Tốc độ cắt: V = 282 (m/ph) (Tra bảng 5-126 – STCNCTM-Tập 2)

- Tốc độ trục chính:

- Chọn tốc độ của máy: nm = 950 (vg/ph)

- Lượng chạy dao phút: Sp = S. nm = 0,5. 950 = 475 (vg/ph)

4.3. Khoan 2 lỗ f8H7

a. Khoan:

- Chiều sâu cắt: t = D/2 = 3,9 mm

- Lượng chạy dao: S = 0,22 (mm/vòng) (Tra bảng 5-86 – STCNCTM-Tập 2, Tr 83)

- Tốc độ cắt: V = 32 (m/ph) (Tra bảng 5-86 – STCNCTM-Tập 2, Tr 83)

- Số vòng quay: nm = 1360 (vg/ph)

b. Doa:

- Chiều sâu cắt: t = 0,1mm.

- Lượng chạy dao: S = 0,48(mm/vòng) (Tra bảng 5-112 – STCNCTM-Tập 2,Tr 104)

- Tốc độ cắt V = 16 (m/ph) (Tra bảng 5-113 – STCNCTM-Tập 2, Tr 105)

- Số vòng quay: nm = 545 (vg/ph).

4.4. Phay hai mặt bên

a. Phay thô:

- Chiều sâu cắt: t = 1,0 mm.

- Lượng chạy dao răng: Sz = 0,2 (mm/răng) (Tra bảng 5-177 – STCNCTM-Tập 2)

Þ Lượng chạy dao vòng: S = Sz.Z = 0,2.8 = 1,6 (mm/vòng).

- Tốc độ cắt V = 274 (m/ph) (Tra bảng 5-178 – STCNCTM-Tập 2)

- Tốc độ trục chính:

- Chọn tốc độ của máy: nm = 750 (vg/ph).

- Lượng chạy dao phút: Sp = S. nm = 1,6.750 = 1200 (mm/ph).

b. Phay tinh.

- Chiều sâu cắt: t = 0,5 mm.

- Lượng chạy dao: S0 = 0,5 (mm/vòng) (Tra bảng 5-37 – STCNCTM-Tập 2)

Þ Lượng chạy dao răng: Sz = S0/Z = 0,5/8 = 0,0625 (mm/răng).

- Tốc độ cắt: V = 206 (m/ph) (Tra bảng 5-178 – STCNCTM-Tập 2)

- Tốc độ trục chính:

- Chọn tốc độ của máy: nm = 600 (vg/ph)

- Lượng chạy dao phút: Sp = S. nm = 0,0625. 600 = 37,5 (vg/ph)

4.5. Phay rãnh rãnh chữ T.

Chọn máy : máy phay đứng vạn năng 6H12 (Tra bảng 9-38 – STCNCTM-Tập 3)

Chọn dao:

- Chọn dao phay ngón chuôi trụ d = 5 mm, z = 4 răng

- Chọn dao phay đĩa có gắn hợp kim cứng.

a. Bước 1: Dùng dao phay ngón thép gió.

- Chiều sâu cắt: t = 2 mm.

- Lượng chạy dao răng: Sz = 0,012(mm/răng) (Tra bảng 5-153 – STCNCTM-Tập 2)

- Lượng chạy dao vòng: S = Sz.Z = 0,012.4 = 0,036 (mm/vòng)

- Tốc độ cắt V = 35(m/ph) (Tra bảng 5-154 – STCNCTM-Tập 2)

- Chọn tốc độ của máy: nm = 1180(vg/ph).

- Lượng chạy dao phút: Sp = S. nm = 0,036.1180 = 42,48 (mm/ph)

b. Bước 2: Dùng dao phay đĩa gắn hợp kim cứng.

- Chiều sâu cắt: t = 2 mm.

- Lượng chạy dao răng: Sz = 0,05 (mm/răng) (Tra bảng 5-177 – STCNCTM-Tập 2)

- Tốc độ cắt V = 38(m/ph)

- Số vòng quay: nm = 1180(v/ph).

4.6. Khoan lỗ f14+0,5.

- Chiều sâu cắt: t = D/2 = 14/2 = 7 mm

- Lượng chạy dao: S = 0,27 (mm/vg) (Tra bảng 5-86 – STCNCTM-Tập 2, Tr 83)

- Tốc độ cắt: V = 32 (m/ph) (Tra bảng 5-86 – STCNCTM-Tập 2, Tr 83)

- Số vòng quay trục chính: n = = 728(v/ph).

- Chọn tốc độ của máy chọn nm = 530 (v/ph).

4.7. Khoan – Tarô 4 lỗ ren M8.

a. Khoan:

- Chiều sâu cắt: t = 3,4 mm

- Lượng chạy dao: S = 0,22 (mm/vòng) (Tra bảng 5-86 – STCNCTM-Tập 2, Tr 83)

- Tốc độ cắt: V = 32 (m/ph) (Tra bảng 5-86 – STCNCTM-Tập 2, Tr 83)

- Số vòng quay: nm = 960 (vg/ph)

b. Tarô:

- Chiều sâu cắt: t = 0,6mm.

4.8. Khoét – doa lỗ f50H8

a. Khoét:

- Chiều sâu cắt: t = 1,6 mm

- Lượng chạy dao: S = 1 (mm/vòng) (Tra bảng 5-107 – STCNCTM-Tập 2, Tr 98)

- Tốc độ cắt V = 67 (m/ph) (Tra bảng 5-108 – STCNCTM-Tập 2, Tr 99)

- Số vòng quay: nm = 392(v/ph)

b. Doa tinh:

- Chiều sâu cắt: t = 0,4 mm.

- Lượng chạy dao: S = 1,2 (mm/vòng) (Tra bảng 5-116 – STCNCTM-Tập 2, Tr 107)

- Tốc độ cắt V = 60 (m/ph) (Tra bảng 5-116 – STCNCTM-Tập 2, Tr 107)

- Số vòng quay: nm = 272(v/ph)

4.9. Khoét – doa lỗ f65D9.

a. Khoét thô:

- Chiều sâu cắt: t = 2 mm.

- Lượng chạy dao: S = 1,2 (mm/vòng) (Tra bảng 5-107 – STCNCTM-Tập 2, Tr 98)

- Tốc độ cắt V = 64(m/ph) (Tra bảng 5-108 – STCNCTM-Tập 2, Tr 99)

- Số vòng quay: nm = 392(v/ph).

b. Khoét tinh:

- Chiều sâu cắt: t = 0,5mm.

- Lượng chạy dao: S = 0,85 (mm/vòng) (Tra bảng 5-107 – STCNCTM-Tập 2, Tr 98)

- Tốc độ cắt V = 60(m/ph) (Tra bảng 5-108 – STCNCTM-Tập 2, Tr 99)

- Số vòng quay: nm = 272(v/ph).

.....................

Trang

Lời nói đầu................................................................................................................................. 1

Phần I. Phân tích ĐKLV và YCKT của sản phẩm............................................................ 2

1. Phân tích điều kiện làm việc................................................................................... 2

2. Điều kiện kỹ thuật của chi tiết................................................................................ 2

Phần II. Định dạng sản xuất.................................................................................................. 3

1. Xác định khối lượng chi tiết.................................................................................... 3

2. Xác định dạng sản xuất............................................................................................ 3

Phần III. Lựa chọn phương pháp chế tạo phôi. ...........................................................4

1. Xác định phương pháp chế tạo phôi...................................................................... 4

2. Quy trình công nghệ đúc......................................................................................... 4

Phần IV. Thiết kế quy trình công nghệ............................................................................... 5

1. Phân tích các đặc điểm về YCKT của các bề mặt cần gia công......................... 5

2. Xác định trình tự các nguyên công và phương pháp gia công, chọn máy, dao, trang bị công nghệ cho mỗi nguyên công.................................................................................... 5

2.1.Nguyên công 1.................................................................................................. 5

2.2.Nguyên công 2.................................................................................................. 6

2.3.Nguyên công 3.................................................................................................. 7

2.4.Nguyên công 4.................................................................................................. 8

2.5.Nguyên công 5.................................................................................................. 9

2.6.Nguyên công 6.................................................................................................. 10

2.7.Nguyên công 7.................................................................................................. 11

2.8.Nguyên công 8.................................................................................................. 12

2.9.Nguyên công 9.................................................................................................. 13

2.10.Nguyên công 10.............................................................................................. 14

2.11.Nguyên công 11.............................................................................................. 14

2.12.Nguyên công 12.............................................................................................. 15

2.13.Nguyên công 13.............................................................................................. 16

3.Tra lượng dư các bề mặt gia công............................................................................ 17

4.Tra chế độ cắt các nguyên công gia công............................................................... 18

5. Tính toán thời gian cơ bản cho tất cả các nguyên công...................................... 21

6. Lập phiếu tiến trình công nghệ............................................................................... 26

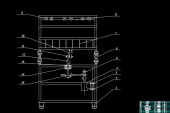

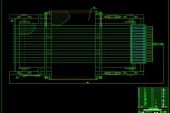

Phần V. Thiết kế đồ gá nguyên công gia công lỗ f50+0,039.............................................. 28

1. Xây dựng sơ đồ nguyên lý của đồ gá..................................................................... 28

1.1.Định vị................................................................................................................ 28

1.2.Kẹp chặt............................................................................................................. 28

2. Đặt lực cắt & mômen cắt lên chi tiết, phân tích khả năng di chuyển của chi tiết 28

3. Tính lực kẹp cần thiết, chọn cơ cấu tạo lực kẹp và tính toán nguồn sinh lực và kiểm tra độ bền của một số chi tiết........................................................................................... 29

3.1.Tính lực kẹp cần thiết...................................................................................... 30

3.2.Chọn cơ cấu tạo lực kẹp.................................................................................. 31

3.3.Tính toán nguồn sinh lực................................................................................ 32 3.4.Kiểm nghiệm độ bền của ren vít kẹp chặt................................................................................... 32

4. Sai số chuẩn và sai số kẹp chặt.............................................................................. 33

Tài liệu tham khảo.................................................................................................................... 34

MỤC LỤC.................................................................................................................................. 35