ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÔ HÌNH MÁY XỌC

NỘI DUNG ĐỒ ÁN

NỘI DUNG

Tên đề tài: ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÔ HÌNH MÁY XỌC

Mục lục

CHƯƠNG I. TỒNG QUAN NGHIÊN CỨU ĐỀ TÀI. 5

- Giới thiệu đề tài.5

1.1Phướng pháp xọc. 5

1.1.1 Chuyển động tạo hình. 5

1.1.2 Dụng cụ cắt (dao xọc). 5

1.1.3 Khả năng công nghệ của xọc. 6

1.1.4 Các biện pháp công nghệ khi xọc. 6

1.2Máy xọc. 7

1.3 Một số loại máy xọc trên thị trường:. 7

- Mục tiêu nghiên cứu đề tài.9

2.1 Khoa học. 9

2.2 Thực tiển. 9

3. Phạm vi nghiên cứu đề tài.9

CHƯƠNG II. CƠ SỞ LÝ THUYẾT.. 10

2.1 Chế độ cắt khi xọc.10

2.2 Lực. 10

- Trong tính toán thiết kế bộ truyền đai:. 10

- Trong tính toán thiết kế bộ truyền bánh răng:. 11

- Trong tính toán thiết kế trục:. 12

2.3 Vật liệu xọc. 13

2.4 Các bề mặt gia công được:. 13

CHƯƠNG III. PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP.. 14

CHƯƠNG IV. TÍNH TOÁN THIẾT KẾ MÁY.. 16

A.Chế độ cắt khi xọc:. 16

1. Chọn chiều sâu cắt t (mm).16

2. Lượng chạy dao (S).16

3. Tốc độ cắt.16

4. Số hành trình kép. 17

5. Lực cắt Pz. 17

6. Công suất cắt gọt. 18

7. Phân phối tỉ số truyền. 18

B. Tính toán các bộ truyền:. 19

1. Thiết kế bộ truyền đai19

2. Thiết kế bộ truyền bánh răng 1. 23

3. Thiết kế bộ truyền bánh răng 2. 28

C. Tính trục. 33

I. Chọn vật liệu. 33

II. Tình sức bền trục. 33

III. Tính toán ổ lăn. 56

CHƯƠNG V. CHẾ TẠO THỬ NGHIỆM... 62

- Thiết kế chế tạo và lắp ráp. 62

- Thiết kế chế tạo.62

- Lắp ráp. 64

- Hướng dẫn sử dụng và bảo trì bảo dưỡng. 70

- Hướng dẫn sử dụng. 70

- Bảo trì,bảo dưỡng. 70

KẾT LUẬN – KIẾN NGHỊ. 71

TÀI LIỆU THAM KHẢO.. 72

CHƯƠNG I. TỒNG QUAN NGHIÊN CỨU ĐỀ TÀI

- Giới thiệu đề tài.

1.1Phướng pháp xọc

- Xọc là phương pháp gia công có tính vạn năng, chuyển động cắt đơn giản, được sử dụng rộng rãi trong sản xuất hàng loạt nhỏ và sản xuất đơn chiếc.

- Khuyết điểm: Phương pháp xọc có năng suất thấp do:

+ Có hành trình chạy dao không.

+ Vận tốc cắt không lớn.

+ Không có khả năng gia công bằng nhiều dao.

+Dao chịu va đập có thể mẻ, giảm tuổi thọ do có hành trình chạy tới

-Đế tăng năng suất khi xọc, hành trình gia công tốc độ chậm, hành trình chạy dao không tốc độ nhanh.

1.1.1 Chuyển động tạo hình:

-Chuyển động chính: Chuyển động tịnh tiến của đầu xọc mang dao.

-Chuyển động tiến: Chuyển động tịnh tiến của bàn máy mang chi tiết.

1.1.2 Dụng cụ cắt (dao xọc):

-Vật liệu làm dao:

+Vật liệu làm thân dao: Thường làm bằng thép kết cấu cacbon như C35, C40, C45,..

+Vật liệu làm phần cắt gọt: như của dao tiện nhưng chịu uốn,va đập nhìu hơn như: BK8, BK6, T15K6,…

-Kết cấu của dao: Giống như của dao tiện nhưng có đặc điểm sau:

+Thân dao thường làm cong, mũi dao trùng với mặt đáy của thân dao để tránh khi dao bị uốn cong không ăn sâu vào chi tiết làm hụt kích thước.

Hình 1.1 Một số loại dao xọc

1.1.3 Khả năng công nghệ của xọc

-Xọc chủ yếu dùng gia công các rãnh then trong lỗ, ngoài ra xọc còn có thể gia công then hoa, bánh răng trong, các mặt định hình,…

Hình 1.2 Bánh răng được xọc then

1.1.4 Các biện pháp công nghệ khi xọc

-Trong sản xuất đơn chiếc → gá đặt phôi theo dấu, rà gá, cắt thử.

-Trong sản xuất hàng loạt → dùng đồ gá, cử so dao để gá đặt chi tiết.

1.2Máy xọc

- Khái niệm: Là máy cắt kim loại kiểu bào đứng, dùng gia công các rãnh, rãnh then bên trong lỗ,bánh răng trong,then hoa và các bề mặt định hình khác trong đó có các loại khe,rãnh,trong lỗ xuyên thông,…

- Chuyển động: - Chính: là chuyển động tịnh tiến theo phương

đứng của đầu xọc mang dao,có thể xoay nghiêng đầu xọc đi một góc nào đó để xọc mặt nghiêng.

-Tiến: là chuyển động tịnh tiến do bàn máy mang chi tiết thực hiện.

1.3Một số loại máy xọc trên thị trường:

- Trên thị trường hiện nay có rất nhiều loại máy xọc như máy xọc cơ, máy xọc thủy lực vạn năng, máy xọc CNC....một số loại máy xọc phổ biến như máy xọc 743, máy xọc B5030, B5032, máy xọc 7A412, 7A420, 7M430, 745M, SL200, BYW5032, CSL 600S CNC…

Một số hình ảnh về máy xọc:

Hình 1.3 Một số loại máy xọc

1.4. Một số sản phẩm của máy xọc.

Hình 1.4 Một số sản phẩm xọc

- Mục tiêu nghiên cứu đề tài.

2.1Khoa học

-Rèn luyện kỹ năng tổng hợp các kiến thức trên mọi phương diện

-Rèn luyện tính tự chủ và tinh thần trách nhiệm trong công việc,biết vận dụng kiến thức vào thực tiễn.

2.2Thực tiển

-Làm quen với việc thiết kế và chế tạo ra một loại máy móc.

-Giải quyết được các vấn đề phát sinh trong lúc làm đồ án.

-Giúp cho đơn vị gia công có thêm máy phục vụ sản xuất.

3. Phạm vi nghiên cứu đề tài.

- Không gian:đơn vị gia công đồ án.

-Thời gian: từ ngày 29/5/2017 đến ngày 24/6/2017.

-Đề tài: Cách tính toán thiết kế máy xọc, cách gia công các chi tiết máy,cách lắp ráp và vận hành máy cho ra sản phấm.

CHƯƠNG II. CƠ SỞ LÝ THUYẾT

Để tính toán thiết kế và chế tạo mô hình máy xọc, phài dựa trên lý thuyết và các công thức tính toán:

2.1 Chế độ cắt khi xọc.

- Chiều sâu cắt t (mm): Xác định trên cơ sở tương tự nguyên công tiện khi gia công thô và tinh.

- Bước tiến(mm/htk): Xác định theo các bảng (30-2), (31-2), (32-2).

- Vận tốc cắt: V=

- Số hành trình kép:

- Lực cắt:

- Công suất cắt gọt:

- Tỉ số truyền chung:

2.2 Lực

- Trong tính toán thiết kế bộ truyền đai:

-Kiểm nghiệm vận tốc:

-Chiều dài sơ bộ của bộ truyền đai:

-Tính chính xác khoảng cách trục:

-Tính góc ôm bánh nhỏ:

- Tính góc ôm bánh lớn:

-Chiều rộng bánh đai: B = (Z-1).t +2S (mm)

-Đường kính bánh đai: D = D1 + 2.h0 (mm)

-Lực căng đai: (N)

- Trong tính toán thiết kế bộ truyền bánh răng:

-Ntd:

-Ứng suất tiếp xúc cho phép:

-Úng suất uốn cho phép:

-Hệ số tải sơ bộ:

-Hệ số chiều dài bánh răng sơ bộ:

-Khoảng cách trục sơ bộ:

-Vận tốc của bánh răng:

-Hệ số tải trọng:

-Khoảng cách trục:

-Xác định modul:

-Xác định số răng:

-Chiều rộng bánh răng:

-Kiểm nghiệm sức bền uốn:

-Kiểm nghiệm bền khi chịu tải đột ngột:

-Ứng suất uốn cho phép:

-Kiểm nghiệm bền tiếp xúc:

-Đường kính vòng chia:

-Đường kính vòng đỉnh:

-Đường kính vòng chân:

-Lực vòng:

-Lực hường tâm:

- Trong tính toán thiết kế trục:

-Đường kính sơ bộ:

-Ứng suất tương đương:

-Đường kính trục rỗng ngoài:

-Hệ số an toàn:

-Hệ số an toàn chỉ xét riêng ứng suất pháp:

-Hệ số an toàn chỉ xét riêng ứng suất tiếp:

-Ứng suất xoắn:

-Ứng suất uốn:

2.3 Vật liệu xọc

Máy xọc có thể xọc được các vật liệu như :

+Gang cầu

+Thép cac bon

+Nhựa

+Đồng

+Nhôm

+Thiết

+Chì

+Gỗ

2.4 Các bề mặt gia công được:

Máy xọc với chuyển động chính là chuyển động tịnh tiến của đầu xọc mang dao nên xọc chủ yếu gia công được mặt phẳng, mặt định hình có đường sinh thẳng như gia công rãnh then, then hoa,..

CHƯƠNG III. PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

-Với nguyên lý như sơ đồ, khi máy làm việc xích truyền động từ động cơ N = 0,8kW, n = 1350 v/p , qua bộ truyền đai thang với bánh đai có đường kính tới trục 1, trục 1 truyền chuyển động cho trục 2 qua cặp bánh răng 22/56 làm quay trục 2. Trục 2 truyền chuyển động qua trục 3 nhờ cặp bánh răng 23/64. Trục 3 nối với đĩa biên, trên đĩa biên có gắn chốt lệch tâm, thanh truyền một đầu nối với chốt lệch tâm, một đầu nối với đầu xọc. Khi trục 3 quay,đĩa biên quay, cơ cấu cam – thanh truyền kéo đầu xọc tịnh tiến lên xuống. Trên đầu xọc gắn dao gia công chi tiết.

-Với thiết kế sơ đồ nguyên lý như vậy:

+Ưu điểm: -Kết cấu đơn giản.

-Truyền động nhanh.

-Dễ dàng tháo lắp thay thế.

+Khuyết điểm: -Máy chỉ có 1 cấp tốc độ.

-Canh dao còn thủ công.

-Chưa thể xọc côn.

-Hiện nay trên thị trường có rất nhiều loại máy xọc với đa dạng các mẫu mã, tính năng, xuất xứ và có thể giải quyết các vấn đề tồn đọng của ta nhưng giá thành cao, còn với nhu cầu sử dụng, điều kiện thực tế thì ta chỉ cần thiết kế và chế tạo máy xọc có thể gia công rãnh then tốt,đạt hiệu quả,công suất cao,tiết kiệm tối đa chi phí sản xuất,có thể dễ dàng tháo lắp,bảo trì, bảo dưỡng,thay thế linh kiện, và đặc biệt là giảm giá thành sản xuất, giá thành sản phẩm để cạnh tranh tốt.Vậy với sơ đồ nguyên lý như trên là hợp lý.

CHƯƠNG IV. TÍNH TOÁN THIẾT KẾ MÁY

Máy xọc sẽ có các thông số kỹ thuật sau:

Thông số kỹ thuật máy xọc

|

Động cơ |

0.8(Kw) |

|

Nguồn điện |

220 (V) |

|

Điện áp |

50 (Hz) |

|

Tốc độ động cơ |

1350(Vòng/phút) |

|

Tốc độ trục chính |

34,8 (Vòng/phút) |

|

Năng suất trung bình trong 1 giờ |

30 chi tiết (hiệu suất 95%) |

|

Kích thước máy (dài x rộng x cao) |

1057 x 1057 x 1855 (mm) |

A.Chế độ cắt khi xọc:

1. Chọn chiều sâu cắt t (mm).

Ta chọn t = 3.6

2. Lượng chạy dao (S).

Tra bảng 32.2 trang 72

+Gia công thép: chiều dài rãnh đến 100: chiều rộng đến 10

→ Lượng chạy dao S= 0.12 - 0.15

Chọn S = 0.15

3. Tốc độ cắt.

V=

*Bảng 1.1 Cv = 23.7 Xv = 1 Yv = 0.66 m = 0.25

*Bảng 2.1 Kmv = 1

*Bảng 7.1 Knv = 1

*Bảng 8.1 Kvv = 1

Thay vào:

4. Số hành trình kép

Với m = 1

htk/ph

5. Lực cắt Pz

Ta có:

Tra bàng 11.1 ta có:

Tra bảng 15.1 ta có:

Thay vào công thức ta có:

6. Công suất cắt gọt

Ta có:

Hiệu suất bộ truyền đai

Hiệu suất bộ truyền 1 cặp ổ lăn

Hiệu suất bộ truyền bánh răng

chọn , n=1350 (v/ph)

7. Phân phối tỉ số truyền

Tỉ số truyền chung

Trong đó

Mà

Trong đó:

- : tỷ số truyền của bộ truyên đai.

-: tỷ số truyền của cặp bánh răng.

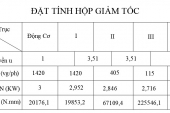

|

Trục

T/Số |

Đ/c |

I |

II |

III |

||

|

I |

||||||

|

n(v/p) |

1350 |

250 |

97,6 |

34,8 |

||

|

N(kW) |

0,8 |

0,75 |

0,7 |

0,67 |

||

B. Tính toán các bộ truyền:

1. Thiết kế bộ truyền đai

Ta có :

N=0.8kw

=1350 (vòng/phút)

=250 (vòng/phút)

V=0.08 (mm/s)

Ta có vận tốc đai v

Công suất N=0.75 kw < 1

- Thông số của đai A :

Tiết diện đai A

=11 , =2.8 , h=8 , a=13 , =81

- Xác đinh đường kính sơ bộ của đai :

Định đường kính bánh nhỏ

Ta có tỉ số truyền đai là : = = 0,18

Tra bảng 5-14 và bảng 5-15 trang 80 sách BTL-CTM ta chọn:

=115 (mm) , = 630 (mm)

Kiểm ngiệm vận tốc

- Chọn sơ bộ khoảng cách trục A :

Ta có : 0,55 . (+) +h A 2.(+)

0.55 .(115 +630 ) +8 A 2.(115 +630 )

417 A 1490

Chọn A sơ bộ = 430 (mm)

- Chiều dài sơ bộ của bộ truyền đai :

Tra bảng 5-1/85 sách Chi Tiết Máy ta chọn :L=2240 (mm)

- Tính chính xác khoảng cách trục

- Tính góc ôm:

Góc ôm bánh nhỏ:

Góc ôm bánh lớn:

Kiểm nghiệm góc ôm nhỏ:

a1=1660 > 1200 đạt

Xác định số đai cần thiết :

Chọn Z =2

Định kích thước chủ yếu của bộ truyền đai

Chiều rộng bánh đai: B=(Z-1).t +2S

Vì loại đai A có : =3.5 , e=12.5, t=16, s=10, k=6

(Tra bảng 10-3/257 CTM ta được các thông số trên)

B = (2-1).t + 2.s = 16+2.10 = 36(mm)

Đường kính bánh đai nhỏ:

Dn= D1 + 2.h0 = 115+2.3,5 = 122(mm)

Đường kính bánh đai lớn:

Dl= D2 + 2.h0 = 630+2.3,5 = 637(mm)

- Lực căng đai:

S0 =

Trong đó:

: ứng suất căng ban đầu, chọn = 1.2(N/mm2)

F : diện tích của đai, F = 81(mm2)

S0 = 1.2*81 = 97.2(N)

- Lực tác dụng lên trục:

2. Thiết kế bộ truyền bánh răng 1

2.1 Chọn vật liệu làm bánh răng :

Tra bảng 3-8/36 ta chọn được: -Bánh nhỏ: Sử dụng thép 45 thường hóa.với

giả thiếtđường kính phôi (100 - 300)

Theo bảng 3-8 trang 36 sách BTL-CTM ta có:

-Bánh lớn: Sử dụng thép 45 thường hóa.với giả thiết đường kính phôi (100 - 300)

Theo bảng 3-8 trang 36 sách BTL-CTM ta có:

2.2 Tính ứng suất cho phép

Bộ truyền lam việc 3 năm,mỗi năm 300 ngày,mỗi ngày 1 ca,1 ca 4 giờ.

Ta có: T=3.300.1.4 = 3600 giờ

a.Ứng suất tiếp xúc cho phép

Tra bảng 3-9 ứng với HB = (200-250) ta được như vậy và

đều lớn hơn nên ta có = 1.

Do đó ta có:

b.Ứng suất uốn cho phép

Vì bánh răng quay 1 chiều nên ứng suất uốn có công thức:

Với: n=1,5 Thép tôi thường

Hệ số tập trung ứng suất chân răng.

Thép 45:

chọn 250N/mm2

2.3. Chọn sơ bộ hệ số tải

2.4. Chọn sơ bộ hệ số chiều dài bánh răng

2.5. Xác định khoảng cách trục

Xác định khoảng cách trục sơ bộ:

Tính vận tốc V của bánh răng và chọn cấp chính xác để chế tạo bánh răng

Từ vận tốc v ta tra bảng 3-11/46 CTM ta chọn cấp chính xác của bánh răng là cấp chính xác 7

Xác định tải trọng và khoảng cách trục A

Hệ số tải trọng : K =

: Hệ số tập trung tải trọng =1 (tải trọng ít thay đổi )

:hệ số tải trọng động =1,45

K=1.1,45=1,45

Xác định khoảng cách trục A :

(mm)

2.8. Xác định modul và chiều rộng bánh răng :

(mm)

Tra bảng 3-1/CTM chọn m=3 (mm)

Số răng bánh dẫn:

(răng)

(răng)

Chiều rộng bánh răng : bánh nhỏ

Bánh lớn B=30mm

Kiểm ngiệm sức bền uốn của răng (xem bang 3-18/52 CTM ) :

với y = 0,511; B = 30mm; n = 97,6

Kiểm ngiệm sức bền bánh răng khi chịu tải đột ngột

Ứng suất cho phép : (công thức 3-43/53 CTM )

.=3.520=1560

Ứng suất uốn cho phép

Kiểm ngiệm ứng suất bền tiếp xúc :

Bánh nhỏ:

Bánh lớn:

Các thông số hình học của bộ truyền :

Modul m = 3 mm

- Số răng = 22 răng ,

=56 răng

- Góc ăn khớp

- Đường kính vòng chia :dc1 = m.Z1=3.22 =66 (mm)

dc2=168 (mm)

- Đường kính vòng đỉnh : De1= m(Z1+2) = 72 (mm)

De2=174(mm)

- Đường kính vòng chân : Df1= m(Z1-2,5)=58,5(mm)

Df2=160,5(mm)

Lực tác dụng lên trục :

Lực vòng :

P2=1185,8(N)

Lực hướng tâm :

.

3. Thiết kế bộ truyền bánh răng 2

3.1 Chọn vật liệu làm bánh răng :

Tra bảng 3-8/36 ta chọn được: -Bánh nhỏ: Sử dụng thép 45 thường hóa.với giả thiết đường kính phôi (100 - 300)

Theo bảng 3-8 trang 36 sách BTL-CTM ta có:

-Bánh lớn: Sử dụng thép 45 thường hóa.với giả thiết

đường kính phôi (100 - 300)

Theo bảng 3-8 trang 36 sách BTL-CTM ta có:

3.2 Tính ứng suất cho phép

Bộ truyền lam việc 3 năm,mỗi năm 300 ngày,mỗi ngày 1 ca,1 ca 4 giờ.

Ta có: T=3.300.1.4 = 3600 giờ

a.Ứng suất tiếp xúc cho phép

Tra bảng 3-9 ứng với HB = (200-250) ta được như vậy và

đều lớn hơn nên ta có = 1.

Do đó ta có:

b.Ứng suất uốn cho phép

Vì bánh răng quay 1 chiều nên ứng suất uốn có công thức:

Với: n=1,5 Thép tôi thường

Hệ số tập trung ứng suất chân răng.

Thép 45:

chọn 250N/mm2

3.3. Chọn sơ bộ hệ số tải

3.4. Chọn sơ bộ hệ số chiều dài bánh răng

3.5. Xác định khoảng cách trục

Xác định khoảng cách trục sơ bộ:

Chọn A = 150mm

Tính vận tốc V của bánh răng và chọn cấp chính xác để chế tạo bánh răng

Từ vận tốc v ta tra bảng 3-11/46 CTM ta chọn cấp chính xác của bánh răng là cấp chính xác 7

Xác định tải trọng và khoảng cách trục A

Hệ số tải trọng : K =

: Hệ số tập trung tải trọng =1 (tải trọng ít thay đổi )

:hệ số tải trọng động =1,45

K=1.1,45=1,45

Xác định khoảng cách trục A :

(mm)

2.8. Xác định modul và chiều rộng bánh răng :

(mm)

Tra bảng 3-1/CTM chọn m=3,5 (mm)

Số răng bánh dẫn:

(răng)

(răng)

Chiều rộng bánh răng : bánh nhỏ

Bánh lớn B=100mm

Kiểm ngiệm sức bền uốn của răng (xem bang 3-18/52 CTM ) :

với y = 0,511; B = 100mm; n = 34,8

Kiểm ngiệm sức bền bánh răng khi chịu tải đột ngột

Ứng suất cho phép : (công thức 3-43/53 CTM )

.=3.520=1560

Ứng suất uốn cho phép

Kiểm ngiệm ứng suất bền tiếp xúc :

Bánh nhỏ:

Bánh lớn:

Các thông số hình học của bộ truyền :

Modul m = 3,5 mm

- Số răng = 23 răng ,

=64 răng

- Góc ăn khớp

- Đường kính vòng chia :dc1 = m.Z1=3,5.23 =80,5 (mm)

dc2=224 (mm)

- Đường kính vòng đỉnh : De1= m(Z1+2) = 87,5 (mm)

De2=231(mm)

- Đường kính vòng chân : Df1= m(Z1-2,5)=71,75(mm)

Df2=215,25(mm)

Lực tác dụng lên trục :

Lực vòng :

P2=2308,26(N)

Lực hướng tâm :

.

C. Tính trục

I. Chọn vật liệu

Vật liệu làm trục phải có độ bền cao,ít nhạy cảm với tập trung ứng suất,có thể nhiệt luyện được và dễ gia công.Thép cacbon và thép hợp kim là những vật liệu chủ yếu thường được sử dụng để chế tạo trục,vì vậy ta chọn thép 45 thường hóa có

II. Tình sức bền trục

- Tính đường kính trục I

1.1Tính đường kính gần đúng trục I

C: hệ số tập trung ứng suất xoắn cho phép đối với đầu trục vào và truyền chung.Thường lấy:

Chọn C = 120

Thay vào công thức ta có: chọn =25mm.

Tra bảng 17P chọn ổ lăn: d=25mm; D=62mm; B=17mm; D2=50,4mm;

d2=36,6mm.

1.2. Tính gần đúng trục I

1.2.1. Xác định các kích thước theo phương dọc trục

-Tra bảng 7.1, ta có: a = 10-15mm → a = 10mm

b = 35mm (chiều rộng bánh răng)

c = 10-15mm → c = 10mm

l = a+b+c = 55mm

= 27,5mm

-Ta có: d1 = 72mm; P1 = 1193N; Pr = 431,6N; Pa = P1=1193N

-Các moment tác dụng lên trục:

1.2.2. Tính phản lực tại các gối đỡ

-Xét trong mặt phẳng đứng.

-Xét trong mặt phẳng ngang

.

RAX = RCX =

........................................................

1.1Thanh truyền

Nhiệm vụ: Thanh truyền là chi tiết trung gian, một đầu nối với đĩa lệch tâm, đầu kia nối với đầu xọc. Thanh truyền làm nhiệm vụ truyền chuyển động quay của đĩa lệch tâm thành chuyển tịnh tiến của đầu xọc. Thanh truyền được chế tạo bằng cách cắt ra biên dạng, sau đó khoan lỗ và doa.

Hình 5.5 Thanh truyền

1.2Tấm che

Nhiệm vụ: Tấm che có nhiệm vụ che chắn 2 bánh đai nhằm mục đích an toàn cho người sử dụng. Tấm che được chế tạo bằng cách đo đạc kích thước máy,sau đó mua tôn và cắt theo biên dạng máy sau đó uốn theo hình dáng mong mốn.

Hình 5.6 Tấm che bánh đai

- Lắp ráp

2.1Khung máy

Nhiệm vụ: Giữ vững và cố định động cơ các cơ cấu truyền động cũng như các chi tiết khi lắp ráp cũng như gia công.Thân máy thường được chế tạo từ những vật liệu cứng giúp giảm rung động như gang xám,…

Hình 5.7 Khung máy xọc

2.2 Bàn máy

Nhiệm vụ: Bàn máy giúp giữ cố định đồ gá, di chuyển giúp định vị chính xác vị trí của chi tiết so với dụng cụ cắt để gia công chính xác.

Hình 5.8 Bàn máy

Hình 5.9 Một số hình ảnh khi lắp ráp bàn máy

2.3 Đầu xọc

Nhiệm vụ: Đầu xọc nhận chuyển động từ đĩa lệch tâm thông qua thanh truyền. Trên đầu xọc có gắn dao,đầu xọc trượt trên rãnh trượt, chuyển động tịnh tiến giúp dao cắt chi tiết.

Hình 5.10 Đầu xọc

Hình 5.11 Một số hình ảnh khi lắp ráp đầu xọc

2.4 Máy

Hình 10.12 Máy

Hình 10.13 Một số hình ảnh máy sau khi lắp ráp xon

- Hướng dẫn sử dụng và bảo trì bảo dưỡng

- Hướng dẫn sử dụng

- Những bước khi sử dụng máy:

-Kiểm tra nguồn điện và các thiết bị đều tốt.

-Gá đặt chi tiết vào đồ gá và canh chỉnh cho chính xác.

-Chỉnh dao.

-Bật CB và nhấn nút ON.

-Sau khi gia công xong, tắt máy, lau sạch chi tiết và kiểm tra kích thước, nếu chi tiết đạt yêu cầu thì cất thước và các dụng cụ đo gọn gàng.

-Tháo chi tiết ra và lau dọn máy.

- Những điều cần lưu ý khi sử dụng máy:

- Nguồn điện sử dụng cho máy phải đảm bảo đủ công suất và cường độ.

-Khi máy đang chạy tuyệt đối không được chạm tay vào bánh đai, đầu xọc và chi tiết. Đặc biệt chỉ được phép đo khi máy đã dừng hẳn.

-Không được đùa giỡn khi sử dụng máy.

-Khi máy xảy ra trục trặc hay đứng thì lập tức tắt máy tìm hiểu nguyên nhân để khắc phục rồi sau đó mới hoạt động tiếp.

- Bảo trì,bảo dưỡng

-Sử dụng máy phải có kế hoạch bảo trì, bảo dưỡng khoa học tùy thuộc vào tần số sử dụng để máy có thể hoạt động tốt,đảm bảo được công suất tối đa.

-Cần chú ý một số vấn đề khi bảo trì máy:

+ Kiểm tra bộ căng đai.

+ Kiểm tra độ rung lắc của các ổ lăn, các cặp bánh răng và trục.

+ Kiểm tra đường dây điện.

+ Kiễm tra tất cả bu lông, đai ốc, vít và tiến hành bôi trơn.

KẾT LUẬN – KIẾN NGHỊ

- Kết luận.

- Những kết quả đạt được:

-Hoàn thành tính toán và thiết kế máy xọc.

-Thể hiện được các chi tiết trên phần mềm AutoCad 2D

-Xây dựng chương trình mô phỏng được hoạt động của máy trên phần mềm Creo 3.0.

-Gia công được một số chi tiết máy.

-Lắp ráp hoàn chỉnh máy xọc đúng với yêu cầu thực tế đặt ra.

-Hiểu được nguyên lý máy, cách hoạt động, bảo trì, tháo lắp.

- Những vấn đề chưa đạt được:

-Máy chưa có nhiều cấp tốc độ khi gia công các chi tiết khác nhau

-Canh chỉnh đầu xọc còn thủ công

- Hướng phát triển:

-Cải tiến máy có nhiều cấp tốc độ để gia công các chi tiết khác nhau.

-Chế tạo thêm bộ canh chỉnh đầu xọc.