THIẾT KẾ VÀ MÔ PHỎNG DÂY CHUYỀN SẢN XUẤT DÙNG SOLIDWORKS TƯƠNG TÁC VỚI LABVIEW

NỘI DUNG ĐỒ ÁN

LỜI CẢM ƠN THIẾT KẾ VÀ MÔ PHỎNG DÂY CHUYỀN SẢN XUẤT DÙNG SOLIDWORKS TƯƠNG TÁC VỚI LABVIEW

Trong suốt thời gian học tập tại trường Đại Học Công Nghiệp Tp. Hồ Chí Minh, bên cạnh sự nỗ lực của bản thân, sự hỗ trợ và động viên của gia đình, sự giúp đỡ của bạn bè, em còn được sự chỉ bảo tận tình của quý thầy cô, đặc biệt là quý thầy cô của khoa Cơ Khí. Đồng thời Ban Giám Hiệu nhà trường cũng đã tạo mọi điều kiện cần thiết để em có thể học tập, nghiên cứu và phát huy khả năng của mình. Thêm vào đó là khoảng thời gian em thực hiện luận văn tốt nghiệp, cùng với sự giúp đỡ nhiệt tình, tận tâm của thầy Th.s Lăng Văn Thắng, đến nay em đã hoàn thành bài luận văn của mình.

Cảm ơn ba mẹ và gia đình đã luôn bên cạnh con trong suốt những ngày tháng khó khăn.

Em đặc biệt gởi lời cảm ơn chân thành đến thầy Th.s Lăng văn Thắng đã tạo mọi điều kiện và hướng dẫn em nghiên cứu, thực hiện luận văn trong suốt thời gian qua.

Đồng thời em cũng xin gửi lời cảm ơn chân thành đến anh Lê Quang Đức là chuyên gia SolidWorks đầu tiên và duy nhất ở Việt Nam và cũng là Giám đốc Công ty TNHH Giải Pháp Công Nghệ Đồ Họa SoluCA đã tận tâm hướng dẫn và giúp đỡ em về phần SolidWorks trong thời gian qua.

Cảm ơn tất cả các bạn luôn bên cạnh ủng hộ và giúp đỡ mình trong những lúc khó khăn nhất.

Cảm ơn quý thầy cô khoa Cơ Khí luôn nhiệt tình hướng dẫn và giúp đỡ em trong suốt thời gian chúng em học tập tại trường.

Em rất mong nhận được sự đóng góp quý báu của quý thầy cô trong Hội đồng bảo vệ khóa luận tốt nghiệp.

Cuối cùng em xin chúc gia đình, bạn bè và quý thầy cô luôn dồi dào sức khỏe và thành công trong công việc.

DANH SÁCH CÁC BẢNG BIỂU, HÌNH VẼ VÀ SƠ ĐỒ

Hình 1.1. Dây chuyền sản xuất bánh rán.................................................................................. 1

Hình 1.2. Dây chuyền lắp ráp hiện đại của hãng Motor Ford của Henrry Ford.................. 4

Hình 1.3. Ví dụ về lắp đặt ô tô.................................................................................................... 6

Hình 2.1. Sơ đồ khối của lò nướng. [1]................................................................................... 36

Hình 2.2. Dòng chảy vật liệu trong sản xuất.......................................................................... 38

Hình 2.3. Lưu trữ tập trung........................................................................................................ 40

Hình 2.4. Lưu trữ phân tán.[1].................................................................................................. 42

Hình 2.5. Dòng chảy sản xuất liên tục.................................................................................... 45

Hình 2.6. Sự bố trí các thành phần điện.................................................................................. 65

Hình 2.7. Sơ đồ nhà máy.[2]..................................................................................................... 72

Hình 2.8. Hệ thống nhà máy..................................................................................................... 80

Hình 2.9. Kích thướt cơ thể của nam khi đứng....................................................................... 92

Hình 2.10. Kích thướt cơ thể của nam khi ngồi..................................................................... 93

Hình 2.11. Kích thướt cơ thể của nữ........................................................................................ 94

Hình 2.12. Tư thế tay................................................................................................................. 95

Hình 2.13. Thị giác con người.[4]............................................................................................ 97

Hình 2.14. Các tư thế gấp tay chân.[4].................................................................................... 98

Hình 2.15. Tư thế bê vật.......................................................................................................... 103

Hình 2.16. Các tư thế đúng..................................................................................................... 104

Hình 2.17. Tư thế cầm khoan đúng.[1]................................................................................. 105

Hình 2.18. Hệ thống máy tính lớn.......................................................................................... 115

Hình 2.19. Tô pô STAR........................................................................................................... 119

Hình 2.20. Hệ thống cấu trúc CIE.......................................................................................... 123

Hình 3.1. Sơ lược về thiết kế bằng SolidWorks................................................................... 131

Hình 3.2. Sự cập nhật của SolidWorks................................................................................. 131

Hình 3.3. Các thuật ngữ trong SolidWorks.[9].................................................................... 132

Hình 3.4. Giao diện thiết kế 3D trên SolidWorks............................................................... 133

Hình 3.5. Các mối quan hệ trong SolidWorks.[9]............................................................... 135

Hình 3.6. Phát hiện va chạm, giao thoa trong SolidWorks................................................ 136

Hình 3.7. Bản vẽ trong SolidWorks....................................................................................... 137

Hình 3.8. Tổng quan về mô phỏng động trong SolidWorks.[10]...................................... 138

Hình 3.9. mô phỏng chuyển động của một elip trammel.................................................... 139

Hình 3.10. Biểu đồ chuyển động của elip trammel............................................................. 141

Hình 3.11. Chuyển động của cơ cấu trượt ngược................................................................ 141

Hình 3.12. Sự thay đổi vị trí của cơ cấu................................................................................ 142

Hình 3.13. Cơ cấu cơ khí đơn giản........................................................................................ 143

Hình 3.14. Cơ cấu chuyển động thắng trước........................................................................ 143

Hình 3.15. Máy tập thể dục.................................................................................................... 143

Hình 3.16. ổ đĩa CD................................................................................................................. 144

Hình 3.17. Một vấn đề của mẫu............................................................................................. 144

Hình 3.18. Chuyển thành hồ sơ Cam..................................................................................... 145

Hình 3.19. Chuyển động của một Robot công nghiệp........................................................ 145

Hình 3.20. Thành phần tiếp xúc tạm thời............................................................................. 146

Hình 3.21. Khung đàn hồi....................................................................................................... 146

Hình 3.22. Bánh đà được lắp trên khung.............................................................................. 147

Hình 3.23. Sự khác biệt của cấu trúc và cơ cấu................................................................... 148

Hình 3.24. Cơ cấu quay........................................................................................................... 149

Hình 3.25. các vị trí khác nhau của cơ cấu.......................................................................... 150

Hình 3.26. Phản hồi tại khớp.................................................................................................. 150

Hình 3.27. Phân tích kết cấu................................................................................................... 151

Hình 3.28. Hệ thống treo trên xe ô tô.................................................................................... 151

Hình 3.29. Sản phẩm của Tigercat sử dụng SolidWorks.................................................... 159

Hình 3.30. Sản phẩm của Fanuc được thiết kế và phân tích bằng SolidWorks.............. 160

Hình 3.32. Sản phẩm của Syncroness được thiết kế và phân tích bằng SolidWorks..... 161

Hình 3.34. Giao diện chính của phần mềm LabVIEW phiên bản 2009........................... 163

Hình 3.35. Một robot dưới nước (Spider) được phát triển dựa trên lập trình LabVIEW

.................................................................................................................................................... 164

Hình 3.36. Khả năng kết hợp các phần cứng của LabVIEW.[7]....................................... 165

Hình 3.37. Giao diện làm việc của phần mềm LabVIEW, a- cửa sổ Front Panel, b- cửa sổ Block Diagram.[8]............................................................................................................................... 166

Hình 3.38. Khởi tạo control để nhập x................................................................................. 167

Hình 3.39. Biến x xuất hiện bên cửa sổ Block Diagram.................................................... 168

Hình 3.40. Khởi tạo hai hàm bình phương và căn thức bên cửa sổ Block Diagram....... 168

Hình 3.41. Nối dây tín hiệu giữa biến x và hai hàm bình phương và căn thức............... 169

Hình 3.42. Khởi tạo các Indicator (output).......................................................................... 169

Hình 3.43. Cửa sổ Front Panel cuối cùng thu được............................................................. 169

Hình 3.44. Khối While Loop.................................................................................................. 170

Hình 3.45. Khối Case Structure............................................................................................. 171

Hình 3.46. Khối Flat Sequence.............................................................................................. 171

Hình 3.47. Khối Flat Sequence.............................................................................................. 171

Hình 3.48. Hàm While Until Next ms Multiple................................................................... 172

Hình 3.49. Các hàm tính toán trong LabVIEW.................................................................... 172

Hình 3.50. Các hàm so sánh trong LabVIEW....................................................................... 172

Hình 3.51. Ứng dụng LabVIEW để mô phỏng một vật bị ném xiên................................. 173

Hình 3.52. Ứng dụng LabVIEW để mô phỏng cánh tay robot 2 bậc tự do...................... 173

Hình 3.53. Kết hợp giữa SolidWorks và Labview............................................................... 184

Hình 4.1. Bồn trộn và các thành phần của nó...................................................................... 217

Hình 4.2. Sàn thao tác.............................................................................................................. 226

Hình 4.4. Bồn chứa nguyên liệu đã được trộn..................................................................... 229

Hình 4.5. Khuôn bánh............................................................................................................. 232

Hình 4.6. Băng tải lớn.............................................................................................................. 236

Hình 4.7. Băng tải nhỏ............................................................................................................. 239

Hình 4.8. Lò nướng.................................................................................................................. 239

Hình 4.9. Cụm gắp bánh.......................................................................................................... 244

Hình 4.10. Bộ hút chân không................................................................................................ 245

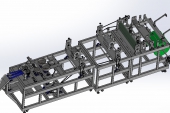

Hình 4.11. Mô hình dây chuyền sản xuất bánh................................................................... 250

DANH SÁCH CÁC CỤM TỪ VIẾT TẮT

PM Project Manager - quản lý dự án

ME Manufacturing Engineer - Kỹ sư sản xuất

GC General Contractor Tổng thầu

CM Construction Manager quản lý xây dựng

CAPP Computer-aided process planning

OSHA Occupational Safety and Health Administration

MIL-STD-1472C Human engineering design criteria for military systems, equipment and facilities

NIOSH National Institute for Occupational Safety and Health

NTIS National Training Information Service

EDI Electronic data interchange

MRP Manufacturing resource planning

OSI Open Systems Interconnection

LAN Local Area Network

CPU Central Processing Unit

WAN Wide area network

SNA System Network Architecture

GUI Graphical user interface

IC Integrated circuit

FDDI Fiber Distributed Data Interface

GNS Graphical Network Simulator

CIM Common Information Model

PID Proportional–integral–derivative

EEPROM Electrically Erasable Programmable Read-Only Memory

PCB Printed circuit board

IDF Intermediate Data Format

CIE Computer Intergrated Enterprise

PLC Programmable Logic Controller

CAE Computer-aided engineering

CAD Computer-aided design

LabVIEW Laboratory Virtural Instrumentation Engineering Workbench

ECAD Electric Computer-aided design

MCAD Mechanical Computer-aided design

MỤC LỤC

NHIỆM VỤ LUẬN VĂN TỐT NGHIỆP I

NHẬN XÉT CỦA GIẢNG VIÊN HƯỚNG DẪN II

NHẬN XÉT CỦA GIẢNG VIÊN PHẢN BIỆN III

DANH SÁCH CÁC BẢNG BIỂU, HÌNH VẼ VÀ SƠ ĐỒ V

DANH SÁCH CÁC CỤM TỪ VIẾT TẮT X

1.1.1. Giới thiệu về dây chuyền sản xuất1

1.1.2. Sự hình thành và phát triển của dây chuyền lắp ráp. 2

1.1.3. Sự hình thành và phát triển của ngành CAD, CAM... 6

1.2. Giới thiệu về luận văn. 15

1.2.3. Phương pháp thực hiện. 16

1.2.4. Tính thực tiễn của luận văn. 17

CHƯƠNG 2. CƠ SỞ LÝ LUẬN ĐỂ THIẾT KẾ NHÀ MÁY.. 19

2.1. Các yêu cầu của một nhà máy. 19

2.1.1. Giới thiệu về các yêu cầu của một nhà máy. 19

2.1.2. Các yêu cầu chung của nhà máy. 21

2.1.3. Các yêu cầu cụ thể riêng biệt22

2.1.4. Các yêu cầu của quá trình sản xuất23

2.1.5. Các yêu cầu của dòng chảy vật liệu. 35

2.1.7. Sự sắp xếp trao đổi mua bán thiết bị48

2.1.8. Ưu tiên mua bán các thiết bị48

2.1.9. Kế hoạch thi hành nhà máy và thiết bị49

2.2.1. Giới thiệu về cấu trúc và thiết kế cơ sở hạ tầng. 53

2.2.3. Chương trình xây dựng. 68

2.3. Các yếu tố con người trong nhà máy. 81

2.3.4. Máy móc trong nhà máy và an toàn nơi làm việc. 100

2.3.6. Thiết bị bảo vệ cá nhân. 105

2.3.7. Các ứng dụng văn phòng. 106

2.3.8. Bảng kiểm mục Ergonomic. 109

2.4. Hệ thống máy tính và bộ điều khiển. 110

2.4.1. Giới thiệu về máy tính và các bộ điều khiển. 110

2.4.2. Các hệ thống thông tin và kỹ sư sản xuất110

2.4.3. Định nghĩa của các mục cho hệ thống thông tin. 111

2.4.4. Hệ thống máy tính lớn. 114

2.4.9. Các bộ điều khiển quá trình. 123

2.4.10. Giao tiếp giữa con người với máy tính được tích hợp cho doanh nghiệp. 128

CHƯƠNG 3. SỰ LIÊN KẾT GIỮA PHẦN MỀM THIẾT KẾ SOLIDWORKS VÀ PHẦN MỀM ĐIỀU KHIỂN LABVIEW... 130

3.1. Giới thiệu về phần mềm thiết kế và mô phỏng SolidWorks. 130

3.2. Mô phỏng trong SolidWorks. 138

3.2.3. Mô phỏng chuyển động để tổng hợp và phân tích các cơ cấu. 139

3.2.4. Sử dụng mô phỏng chuyển động cùng với FEA.146

3.2.5. Mô phỏng chuyển động và thử nghiệm.. 151

3.2.6. CAD được tích hợp trong mô phỏng chuyển động và FEA.. 157

3.3. Phần mềm điều khiển Labview.. 162

3.3.2. Lập trình với LabVIEW... 166

3.3.3. Một số khối (hàm) của LabVIEW... 170

3.3.4. LabVIEW trong các ứng dụng mô phỏng 3D.. 173

3.4. Sự kết hợp giữa hai phần mềm SolidWorks và Labview trong thiết kế hệ thống cơ điện tử 174

3.4.3. Những thách thức của cơ điện tử. 176

3.4.4. Quá trình thiết kế cơ điện tử. 178

3.4.5. Tích hợp điều khiển và mô phỏng cơ khí vào quá trình thiết kế cơ điện tử. ...... 181

CHƯƠNG 4. ỨNG DỤNG SOLIDWORKS VÀ LABVIEW VÀO THIẾT KẾ HỆ THỐNG CƠ ĐIỆN TỬ 189

4.1. Giới thiệu và yêu cầu chung. 189

4.2. Thiết kế mô hình cơ khí trên phần mềm SolidWorks. 190

4.2.1. Bồn trộn nguyên liệu. 190

4.2.2. Bồn chứa nguyên liệu đã được trộn để chuẩn bị rót vào khuôn.226

4.2.3. Lò nướng và băng tải.233

4.2.4. Cụm gắp bánh đã nướng qua hộp.239

4.3. Kết nối giữa mô hình SolidWorks và phần mềm điều khiển Labview.246

CHƯƠNG 5. KẾT QUẢ MÔ PHỎNG.. 268

5.1. Các bước tiến hành để chạy thử chương trình.268

5.2. Mô phỏng cụm gắp 3 trục. 269

6.3. Hướng khắc phục và phát triển đề tài.274

CHƯƠNG 1. TỔNG QUAN

1.1. Giới thiệu chung

1.1.1. Giới thiệu về dây chuyền sản xuất

Dây chuyền sản xuất là một tập hợp các chuỗi họat động được thiết lập trong nhà máy. Tại đây vật liệu được đưa vào và trải qua quá trình tinh chế, xử lý để sản xuất ra sản phẩm cuối cùng phù hợp với yêu cầu, hoặc tạo ra các thành phần sau đó được lắp ráp với nhau để tạo ra sản phẩm hòan chỉnh.

Thông thường các vật liệu thô như sản phẩm tự nhiên hay kim lọai thô được đưa vào nhà máy. Trong dây chuyền sản xuất sẽ xử lý vật liệu qua nhiệt hay hóa chất… Rồi tạo hình, tinh chế và thành phẩm theo yêu cầu. Đối với kim lọai có thể gò, mài và có thể đun nóng chảy hoặc tinh chế bằng nhiều hình thức hơn. Đối với các nhà máy thì vật liệu được sử dụng thường được xử lý ô nhiễm và xử lý nhiệt trước khi đưa ra thị trường. Ví dụ như hình sau là hình của một dây chuyền sản xuất bánh rán:

Hình 1.1. Dây chuyền sản xuất bánh rán.

Quy trình sản xuất ban đầu bị hạn chế bởi việc sử dụng nguồn năng lượng sẵn có, như năng lượng gió và nước cung cấp năng lượng cho các quy trình công nghiệp nặng và nguồn nhân lực đang được sử dụng đòi hỏi độ chính xác cao. Trong nhiều thế kỷ trước đó, với nguyên liệu, năng lượng và nhân lực thường ở địa điểm khác nhau, sản xuất được phân phối trên một số vị trí khác nhau. Nhân lực thường tập trung tại các nhà máy, và sau đó được tách riêng biệt từng công đọan cho từng người tại nhà máy bông của Richard Arkwright, bắt đầu di chuyển theo hướng đồng bộ quá trình riêng lẻ.

Với sự phát triển của động cơ hơi nước trong nửa cuối thế kỷ 18, các yếu tố sản xuất ít phụ thuộc vào vị trí của nguồn năng lượng, và vì vậy việc xử lý hàng hóa được di chuyển tới nguồn nguyên liệu hoặc nơi có nguồn nhân lực để thực hiện các nhiệm vụ. Các quá trình riêng biệt cho các giai đoạn xử lý khác nhau đã được đưa vào cùng nhà máy, và các giai đoạn khác nhau của quá trình tinh chế hoặc sản xuất được kết hợp lại với nhau.

Với sự gia tăng việc sử dụng năng lượng hơi nước, và gia tăng sử dụng các máy móc thay vì sử dụng nguồn nhân lực, việc sử dụng các kỹ thuật được tích hợp trong dây chuyền sản xuất đã thúc đẩy các cuộc cách mạng công nghiệp của châu Âu và Hoa Kỳ.

Với việc thực hiện các kỹ thuật này và sản xuất hàng loạt đã giúp Hoa Kỳ vượt qua đứng đầu thế giới. Phần lớn sự tăng trưởng này có thể nhờ vào tài nguyên thiên nhiên và nguyên liệu. Và do đó vào năm 1910 Anh đã phát triển nền công nghiệp như ở Hoa Kỳ (Công nghiệp người lao động).

Vì vậy, từ việc chế biến nguyên liệu tới hàng hoá hữu ích, bước tiếp theo là khái niệm về dây chuyền lắp ráp, như giới thiệu của Eli Whitney. Giai đoạn tiếp theo tại công ty Ford Motor vào năm 1913, nơi Henry Ford giới thiệu sự đổi mới liên tục những chiếc xe được lắp ráp qua các trạm làm việc cá nhân. Điều này giới thiệu ý tưởng của tiêu chuẩn hóa.

1.1.2. Sự hình thành và phát triển của dây chuyền lắp ráp

Một dây chuyền lắp ráp là một quá trình sản xuất (hầu hết thời gian gọi là một dây chuyền tiến bộ) các chi tiết (có thể hoán đổi cho nhau) được thêm vào một sản phẩm một cách liên tục bằng cách sử dụng kế hoạch tối ưu để tạo ra một sản phẩm hoàn tất nhanh hơn nhiều so với phương pháp loại làm bằng tay đơn lẻ. Phân chia lao động được thảo luận đầu tiên của Adam Smith, liên quan đến sản xuất các chân, trong cuốn sách sự giàu có của các quốc gia (xuất bản năm 1776). Dây chuyền lắp ráp được phát triển bởi công ty Motor Ford giữa năm 1908 và 1915 làm cho dây chuyền lắp ráp nổi tiếng trong các thập kỷ sau thông qua sản xuất hàng loạt, chẳng hạn như chi phí hợp lý của Ford Model T và giới thiệu mức lương cao cho người lao động tại Ford. Henry Ford là người đầu tiên làm chủ dây chuyền lắp ráp và đã có thể cải thiện các khía cạnh khác của ngành công nghiệp (ví dụ như giảm giờ lao động cần thiết để sản xuất một chiếc xe duy nhất, và tăng số lượng sản xuất). Tuy nhiên, có nhiều điều kiện phát triển khác nhau tại Ford trải dài từ lúc bắt đầu cho đến thế kỷ 19, từ việc thực hiện ước mơ có thể lắp lẫn các chi tiết, đến các khái niệm về quy trình làm việc và mô tả công việc bằng cách sử dụng các phương pháp phân tích (ví dụ nổi tiếng nhất là quản lý khoa học). Ford là công ty đầu tiên xây dựng các nhà máy lớn nhờ vào các khái niệm về dây chuyền lắp ráp.

Sản xuất hàng loạt thông qua dây chuyền lắp ráp rộng rãi coi là chất xúc tác khởi xướng nền văn hóa tiêu dùng hiện đại bằng cách giảm chi phí hàng hóa, sản xuất. Người ta thường nói rằng hệ thống sản xuất của Ford rất khéo léo bởi vì nó biến nhân viên của Ford thành khách hàng mới. Cách khác, Ford đổi mới theo cách của mình cung cấp giá thấp hơn và bằng cách như vậy đã tạo một thị trường tiềm năng rất lớn trong một thực tế.

Điều này không có nghĩa rằng Ford thích nhu cầu lớn, nhưng nhu cầu lớn cũng giúp nền kinh tế được khai thác với qui mô lớn với đơn giá phải chăng. Chất lượng ngày càng tăng trưởng làm Ford nổi tiếng và là một tấm gương cho các ngành công nghiệp khác. Sau đây là một hình ảnh về dây chuyền lắp ráp xe ô tô của Ford.

Hình 1.2. Dây chuyền lắp ráp hiện đại của hãng Motor Ford của Henrry Ford.

Dây chuyền lắp ráp được xây dựng cho sự tổ chức tuần tự người lao động, các công cụ hoặc máy móc, và các chi tiết. Chuyển động của người lao động được tối thiểu hoá đến mức có thể. Tất cả các chi tiết hoặc bộ lắp ráp được xử lý bằng băng tải hoặc xe có động cơ như là thang máy, không có hướng dẫn sử dụng vận tải đường bộ. Nâng hạng nặng được thực hiện bằng máy như cần cẩu trên không hoặc thang máy. Mỗi công nhân thường thực hiện một hoạt động đơn giản.

Theo Henry Ford:

"Các nguyên tắc lắp ráp là:

(1) Đặt các công cụ và con người trong chuỗi hoạt động để mỗi chi tiết sẽ được di chuyển với khoảng cách ít nhất có thể trong quá trình của hoàn thiện.

(2) Sử dụng các thanh trượt làm việc hoặc một số hình thức chuyên chở do đó khi một thợ hoàn tất thao tác của mình, luôn luôn đặt chi tiết trong cùng một vị trí - nơi thuận tiện nhất so với bàn tay của mình - và nếu có thể có lực hấp dẫn thực hiện một phần để thợ tiếp theo làm công việc của mình.

(3) Sử dụng dây chuyền lắp ráp trượt các chi tiết để lắp ráp được phân phối ở khoảng cách thuận tiện." [1]

Ví dụ như: Xem xét việc lắp ráp của một chiếc xe: giả sử một số bước trong dây chuyền lắp ráp có thể lắp đặt động cơ, lắp đặt mui xe và lắp đặt các bánh xe (theo thứ tự, với các bước tùy ý); chỉ có một trong các bước sau có thể được thực hiện tại một thời điểm. Theo sản xuất truyền thống, chỉ có một chiếc xe được lắp ráp tại một thời điểm. Nếu lắp đặt động cơ mất 20 phút, mui xe mất 5 phút và bánh xe mất 10 phút, vậy một chiếc xe có thể được sản xuất mỗi 35 phút.

Trong một dây chuyền lắp ráp, lắp ráp xe được chia giữa một số trạm làm việc cùng một lúc. Khi một trạm kết thúc với một chiếc xe hơi, nó sẽ tiếp tục với cái kế tiếp. Có ba trạm, thì sẽ có tổng cộng ba chiếc xe khác nhau có thể được lắp ráp cùng một lúc, mỗi cái ở một giai đoạn khác nhau trong quá trình lắp ráp.

Sau khi kết thúc công việc của mình trên chiếc xe đầu tiên, có thể bắt đầu làm việc trên xe thứ hai. Trong khi lắp đặt cái thứ hai, chiếc xe đầu tiên có thể chuyển đến trạm lắp mui xe và được trang bị với một mui mới, sau đó đến trạm lắp bánh xe và được trang bị với các bánh xe mới. Sau khi động cơ được cài đặt trên xe thứ hai, xe thứ hai sẽ di chuyển để tới lắp ráp mui xe. Cùng lúc đó, chiếc xe thứ ba di chuyển vào. Khi động cơ xe thứ ba đã được gắn, sau đó có thể được di chuyển đến trạm lắp mui xe; trong khi đó, xe tiếp theo (nếu có) có thể di chuyển đến trạm lắp đặt động cơ.

Giả sử không có tổn thất về thời gian khi di chuyển một chiếc xe từ một trạm đến trạm khác, giai đoạn dài nhất trên dây chuyền lắp ráp sẽ xác định thông lượng (20 phút để lắp đặt động cơ) như vậy một chiếc xe có thể được sản xuất mỗi 20 phút, khi chiếc xe đầu tiên mất 35 phút để sản xuất.

Hình 1.3. Ví dụ về lắp đặt ô tô.

1.1.3. Sự hình thành và phát triển của ngành CAD, CAM

CAD/CAM là gì?

Máy tính hỗ trợ thiết kế (CAD) liên quan đến việc sử dụng phần cứng máy tính và phần mềm đồ họa để tạo ra các bản vẽ thiết kế. thiết bị CAD hiện đại cho phép các nhà thiết kế nhanh chóng tạo ra hình ảnh chính xác và thực tế của sản phẩm để sản xuất.

Máy tính hỗ trợ sản xuất gia công (CAM) là một hệ thống tự động sản xuất các sản phẩm bằng cách sử dụng máy móc sản xuất được điều khiển bởi máy tính. CAD và CAM làm việc cùng nhau trong đó các mô hình kỹ thuật số tạo ra trong CAD được nhập vào gói phần mềm CAM. Phần mềm CAM cần phải biết hình dạng vật lý của sản phẩm (mẫu CAD) trước khi đưa ra một tập hợp các hướng dẫn chế tạo để máy sản xuất.

Lợi ích của CAD/CAM và mô phỏng.

- Giảm thời gian thiết kế: Khi có sự hỗ trợ của máy tính và phần mềm vào để thiết kế và lên kế họach gia công cũng như đã mô phỏng để kiểm nghiệm trước khi đưa vào sản xuất thực tế nhanh hơn rất nhiều so với chúng ta ngồi tưởng tượng và thiết kế trên mặt giấy sẽ tốn thời gian và công sức bỏ ra.

- Thiết kế chính xác hơn: Máy tính và phần mềm đã được tích hợp hang ngàn phép tính trong đó có phần mềm chính xác tới 8 số thập phân, như vậy sẽ giúp ta thiết kế chính xác hơn, khi bắt đầu vào gia công giúp có sự lựa chọn phương pháp gia công các thông số gia công phù hợp hơn, và khi mô phỏng vì đã kiểm nghiệm rồi nên chính xác hơn rất nhiều, giảm phế phẩm sảy ra.

- Ít thời gian sửa đổi: Vì phế phẩm không nhiều nên sửa đổi ít hơn, mà nếu có sửa đổi thì cũng không phải làm lại từ đầu vì tất cả tập tin thiết kế đều được lưu lại và sử đổi nhanh chóng hơn.

- Có khả năng tái sử dụng: Vì bản thiết kế được lưu lại cho nên có thể sử dụng bản này liên tục cho đến khi cập nhật bản mới.

- Năng suất cao: Với các yếu tố ở trên thì chắc hẳn kết quả đạt được là năng suất tăng lên rất nhiều lần.

Lịch sử phát triển.

Ngành CAD/CAM được hình thành từ thập niên 1950. Đến năm 2011nó trở thành một công nghệ cao trên tòan thế giới. Hiện nó đang được sử dụng trong hầu như tất cả các lĩnh vực của công nghệ, nhưng chủ yếu trong ngành cơ khí. sự phát triển trong lĩnh vực này đạt được tốc độ rất cao.

Công nghệ CAD/CAM đã đi qua nhiều chặn đường phát triển. Dữ liệu được cung cấp sau đây là từ sớm nhất đến gần đây nhất để tham khảo trực tiếp .

|

1950 |

|

|

1957 |

|

|

1960 |

|

|

1962 |

|

|

1965 |

|

|

1967 |

|

|

1972 |

|

|

1975 |

|

|

1975 |

|

|

1976 |

|

|

1977 |

|

|

1979 |

|

|

1981 |

|

|

1982 |

|

|

1982 |

|

|

1983 |

|

|

1984 |

|

|

1985 |

|

|

1985 |

|

|

1986 |

|

|

1987 |

|

|

1988 |

|

|

1988 |

|

|

1989 |

|

|

1990 |

|

|

1991 |

|

|

1992 |

|

|

1993 |

|

|

1994 |

|

|

1995 |

|

|

1996 |

|

|

1997 |

|

|

1998 |

|

|

1999 |

|

|

2000 |

|

|

2001 |

|

|

2002 |

|

|

2003 |

|

|

2004 |

|

|

2005 |

|

|

2006 |

|

|

2007 |

|

|

2008 |

|

|

2009 |

|

|

2010 |

|

|

2011 |

|

1.2. Giới thiệu về luận văn

1.2.1. Mục đích luận văn

Dùng các công cụ thiết kế cơ khí và mô phỏng để hiểu rõ hơn về cơ cấu họat động của dây chuyền, cũng như là giảm thiểu các sai xót các lỗi trước khi đưa ra thi công nhà máy hay sắp xếp lại nhà máy để mang lại hiệu quả kinh tế cao.

Nghiên cứu, tìm hiểu cách sử dụng phần mềm thiết kế cơ khí SolidWorks và phần mềm điều khiển Labview. Tìm hiểu cách liên kết hai phần mềm này trong mô phỏng.

Lên mô hình cơ khí một cụm chi tiết hoặc một dây chuyền sản xuất nhỏ bằng phần mềm SolidWorks, sau đó liên kết hai phần mềm SolidWorks và Labview, tiếp đến viết chương trình điều khiển và xây dựng giao diện điều khiển mô hình.

Giải quyết được vấn đề phần cứng trước khi đưa ra sản xuất, nhờ vào mô phỏng kiểm nghiệm họat động trước khi sản xuất.

Nhằm tìm hiểu cơ sở lý thuyết về nhà máy cũng như dây chuyền sản xuất trong nhà máy. Qua đó bổ sung thêm kiến thức một cách tổng thể về ngành cơ điện tử bao gồm tất cả các ngành nghề như: thiết kế cơ khí, sắp xếp bố trí máy móc trong nhà máy, bố trí các hệ thống điện, hệ thống chiếu sáng, hệ thống thông gió, các mạch điều khiển cũng như là các bộ giám sát và thu thập dữ liệu với mạng máy tính v.v..

Với luận văn này em mong muốn sau hơn hai tháng tìm hiểu sẽ giúp em tổng hợp cũng như mở rộng thêm kiến thức để em đủ tự tin bước ra đời với một tương lai tươi sáng. Ngòai ra qua bài luận văn này em cũng mong muốn giúp cho các bạn sinh viên như chúng mình không có đủ khả năng để có một nhà máy để tìm hiểu và học tập thì đây đã có một công cụ giúp chúng ta có thể học, nghiên cứu và phát triển mà không cần hệ thống thực đối với các hệ thống lớn.

1.2.2. Nhiệm vụ đặt ra

Để thực hiện được đề tài này em đã đưa ra một lọat các nhiệm vụ nhằm đạt được mục đích của luận văn đã đề ra:

Về cơ sở lý luận để thiết kế dây chuyền sản xuất, nhà máy:

Nghiên cứu các học thuyết, lý thuyết để có cơ sở để thiết kế chuẩn.

Về sự liên kết ứng dụng hai phần mềm để thiết kế và mô phỏng ảo:

Nghiên cứu cách sử dụng và ứng dụng vào để thiết kế một số khâu trong nhà máy, từ đó kết hợp hai phần mềm để mô phỏng ảo.

1.2.3. Phương pháp thực hiện

Trong phần phương pháp thực hiện em chia làm ba giai đọan sau:

- Nghiên cứu và xây dựng cơ sở lý luận cho thiết kế.

- Thiết kế mô hình phần cứng trên SolidWorks.

- Dùng Labview điều khiển để mô phỏng động trên mô hình SolidWorks. Sau đó kiểm chứng và đánh giá.

1.2.4. Tính thực tiễn của luận văn

Ngày nay với sự phát triển không ngừng của sản xuất thì việc thiết kế đóng một vai trò vô cùng quan trọng. Vì vậy việc sử dụng máy tính và phần phềm hỗ trợ thiết kế vào để thiết kế là điều tất yếu.

Khi đã thiết kế chuẩn trên 2D và 3D sẽ cho ta một cái nhìn tổng quan hơn về sản phẩm từ đó các ý tưởng thiết kế sẽ được mô hình hóa một cách trực quan giúp sửa đổi chỉnh sửa phù hợp hơn, tiện ích hơn và năng suất hơn.

Với việc mô phỏng động các cơ cấu và các khâu trong máy móc hoặc trong dây chuyền sản xuất trước khi đưa vào sản xuất giúp ta có một hình dung cụ thể hơn về nguyên lý họat động, cũng như là chỉnh sửa mô hình và thiết kế cho phù hợp với yêu cầu đầu vào.

Hiện nay nhờ vào thiết kế và mô phỏng động trước khi đưa vào sản xuất mà các tập đòan đa quốc gia như: Boing, Tigercat, Fanuc…. Đã rất thành công trên con đường phát triển sản phẩm mới, hòan thiện sản phẩm cũ để nhanh chóng đưa ra thị trường và có khả năng cạnh tranh rất cao trên thị trường thế giới và ngày càng phát triển như hện nay. Thiết nghĩ nếu ở Việt Nam ta muốn cạnh tranh được về công nghiệp thì bắt buộc ta phải đi theo xu thế của tòan cầu như hiện nay đó là một chu trình khép kín: triển khai ý tương thiết kế trên mô hình 3D CAD, sau đó tiến hành mô phỏng để tối ưu các họat động và cơ cấu, sau đó tiến hành trên phần mềm CAM và đưa ra sản xuất. Có như vậy mới có khả năng cạnh tranh như ngày nay.

1.2.5. Tóm tắt luận văn

Luận văn gồm các chương chính như sau:

- Chương I. Tổng Quan

Nội dung: giới thiệu chung về dây chuyền sản xuất, về CAD, CAM và về luận văn.

Nội dung: Đưa ra các lý thuyết về thiết kế và xây dựng chu trình của một nhà máy.

Nội dung:

- Giới thiệu về Simulation và Motion trong phần mềm SolidWorks.

- Giới thiệu về phần mềm Labview.

- Giới thiệu về sự liên kết giữa hai phần mềm trong mô phỏng hệ thống cơ điện tử.

Nội dung: Các bước thiết kế mô hình, các bước thụec hiện lien kết hai phần mềm và code cũng như giao diện chương rình điều khiển mô phỏng.

- Chương V. Kết Quả Mô Phỏng.

Nội dung: Kiểm chứng lại kết quả sau khi thực hiện mô phỏng.

- Chương VI. Kết luận

Nội dung: kết quả đạt được, hạn chế và hướng phát triển của đề tài.

CHƯƠNG 2. CƠ SỞ LÝ LUẬN ĐỂ THIẾT KẾ NHÀ MÁY

2.1. Các yêu cầu của một nhà máy

2.1.1. Giới thiệu về các yêu cầu của một nhà máy

Nhà máy là một tài sản cố định lớn nhất, theo Internal Revenue Service, thì trung bình nó sẽ có tuổi thọ khoảng 40 năm. Vì vậy mỗi năm ta phải khấu trừ khoảng 1/40 giá trị nhà máy trong giá thành sản phẩm. [2]

Ngoài ra các công cụ trong nhà máy có khi còn tốn hơn cả nhà máy, nó cũng ảnh hưởng đến giá thành sản phẩm. Vì vậy nhà máy và các vật dụng phải được bảo quản thật tốt. Bạn có thể có thiết kế sản phẩm tốt nhất, dây chuyền sản xuất tốt nhất nhưng có thể công việc kinh doanh không thành công. Đó chính là chi phí tạo thành sản phẩm và giá thành sản phẩm không cạnh tranh. Đôi khi cơ sở nhỏ qui trình công nghệ đơn giản lại mang lại thành công.

èVì vậy phải xem xét tổ chức kinh doanh cho hợp lý trong nhà máy.

Ví dụ: 1 nhà máy ở Poland vào những năm 1900 rất ít quan tâm đến nhân viên, điều kiện làm việc rất tệ nhưng nhiều nhân viên đã cố gắng làm việc chăm chỉ và không ngừng cải thiện kĩ năng của mình. Chất lượng sản phẩm không được quan tâm. Các sản phẩm này được tiêu thụ tại địa phương và bán với mọi giá miễn sao là có tiền cho nhà máy. Hầu như không có chiến lược cạnh tranh nào cho sản phẩm và hầu như họ không quan tam tới vấn đề tồn kho. Nguyên vật liệu thì có sẵn với giá cả thấp. Người ta không quan tâm tới việc giảm giá thành sản phẩm và số lượng đưa ra ngoài có cung cấp đủ nhu cầu cho thị trường hay không. Nhân công rẻ và trang thiết bị máy móc rẻ tiền, người giám sát thực ra là công nhân có nhiều kinh nghiệm và lớn tuổi trong nhà máy. Rác thải được đổ trực tiếp ra ngoài, không có chính sách của chính phủ về những vấn đề này. Kế toán, kiểm toán với qui mô nhỏ. Chi phí ở 2 dạng: trực tiếp và gián tiếp.

Tuy nhiên trong cuộc sống phức tạp như hiện nay và nhiều cạnh tranh trong tương lai nên các nhà máy ngày càng phức tạp, không đơn giản như những năm 1900 ở Anh thì mới thành công và phát triển được. Sự cạnh tranh rất lớn về giá thành sản phẩm, chất lượng sản phẩm theo yêu cầu của khách hàng, thời gian tung sản phẩm ra thị trường và giá cả nguyên vật liệu tất cả đều cạnh tranh rất khốc liệt. Vì vậy trong môi trường như thế này đòi hỏi chúng ta phải cải tiến từ sản phẩm đến thời gian sản xuất, và bây giờ đã có những luật lệ nghiêm ngặt của chính quyền mà chúng ta phải tuân theo về vấn đề môi trường và mọi thứ, đây cũng là một khó khăn nếu chúng ta muốn phát triển. Bây giờ kĩ năng của nhân viên không còn quan trọng nữa mà điều quan trọng là sự nhiệt tình và trung thành đối với công ty. Hiện nay đối với nhân viên ngoài lương bổng cao thì còn có các tiện ích xã hội được yêu cầu như: bảo hiểm, tu nghiệp, điều kiện làm việc tốt, công cụ tốt, chế độ nghĩ hưu tốt….

Vì vậy, trong tình hình như vậy kế hoạch của chúng ta là gì?

Chúng ta phải có một dây chuyền sản xuất tốt, một sản phẩm được thiết kế tốt với chất lượng cao và giá thành thấp. Giả sử như ta đã có sản phẩm tốt qua quá trình thiết kế và phát triển sản phẩm. Bây giờ chúng ta cần có những điều kiện thuận lợi cho sản xuất. Chúng ta cần cung cấp sự an toàn và một môi trường làm việc đúng nghĩa cho nhân viên, cũng như là các thiết bị máy móc tốt, đảm bảo độ chính xác cao. Chúng ta cần thiết lập các mục tiêu và các tiêu chuẩn hoạt động của nhà máy có cập nhật thông tin về thời gian và trạng thái của chúng đặc biệt là phải tính đến các rủi ro có thể sảy ra. Chúng ta cần biết các yêu cầu kỹ thuật của vật liệu cũng như là nơi cung cấp vật liệu cho chúng ta - ở trong kho, được lưu trữ, vận chuyển hay có nhà cung cấp và có thể là đang lên kế hoạch. Chúng ta cần biết cách để chuyên chở vật liệu cũng như sản phẩm trong nhà máy.

Vật liệu và sản phẩm tồn kho phải ít nhất có thể. Điều này có nghĩa là nhà máy phải được bố trí hợp lý, máy móc và công cụ phải chính xác, dòng chảy vật liệu và sản phẩm phải thông thoáng. Hệ thống điều khiển phải làm việc tốt trong khi điều hành toàn bộ nhà máy. Hệ thống và quá trình phải chính xác và có kiểm soát.

Vậy các yêu cầu của một nhà máy là gì? Chúng ta cần kiểu nhà máy ra sao? Không gian sàn là bao nhiêu để sản xuất? Những tính năng đặc biệt nào cần có trong xây dựng nhà máy của chúng ta?

vKhông gian sàn.

vChiều cao trần.

vĐộ rộng và độ cứng của sàn.

vĐiều kiện môi trường (nhiệt độ, ánh sáng, thông gió…).

vCác điều kiện an toàn khác.

Đối với vật liệu chúng ta quan tâm điều gì?

vChuyên chở (từng điểm, hoặc nhận từ nhiều nơi trong dây chuyền sản xuất?).

vKhông gian lưu trữ (nhà kho, kho chứa, ở dây chuyền sản xuất hay các nhà cung cấp?).

vDi chuyển vật liệu đến nơi làm việc (băng tải, bằng tay, máy nâng…).

vDi chuyển vật liệu trong khi làm việc (băng tải, bằng tay, máy nâng…).

vToàn bộ những gì liên quan đến vật liệu (vật liệu gì, ở đâu, bao nhiêu – cần phải tính toán hết).

vNhững không gian mà chúng ta cần cho các tính năng hỗ trợ trong nhà máy?

vVăn phòng (bao nhiêu, ở đâu, gồm phòng ban nào?).

vCác phòng họp.

vHỗ trợ giao tiếp liên lạc như: máy tính, mạng, điện thoại, video…

vNguồn nhân lực (chất lượng, kiểm tra, đào tạo…)

Phần này chúng ta quan trọng đến các yêu cầu về tiện ích, bố trí, và các yêu cầu chung chứ không phải là thiết kế nhà máy… (sẽ được trình bày ở phần sau).

2.1.2. Các yêu cầu chung của nhà máy

Thêm vào những câu hỏi đơn giản của các vấn đề trên, các yêu cầu chung riêng biệt cũng phải được qui định trước. Hiện nay những vấn đề về khí thải và xử lý chất thải cũng là một vấn đề thiết kế lớn cần phải xem xét. Các chất thải này có thể là do sơn, các quá trình liên quan đến hóa chất, bụi từ máy mài… và các rác thải, được các cơ quan môi trường khá quan tâm. Dù biết rằng các chất thải từ hóa chất, từ khí CO2 nhưng đôi khi chúng lại rất cần cho dây chuyền sản xuất của chúng ta. Vấn đề làm sạch hoặc làm khô không khí cũng rất được chú trọng, chúng ta có thể dùng ống hút bụi, máy nén khí, máy làm khô…

Hệ thống giao tiếp, liên lạc cũng vô cùng quan trọng, chúng được ví như cái xương sống của nhà máy, chúng sẽ làm việc rất hiệu quả nếu lắp đặt và sử dụng hợp lý trong kế hoạch sản xuất. Hầu như nhà máy nào cũng nên lắp đặt các máy trạm cho quá trình hoạt động của nhà máy.

Vấn đề phòng cháy chữa cháy cũng là một vấn đề phải kể đến trong các yêu cầu của nhà máy. Và phải được đặt đúng vị trí cũng như là phải có các buổi luyện tập cho công nhân về phòng cháy chữa cháy, vì đây là vấn đề an toàn liên quan đến sức khỏe và mạng sống của mọi người.

Trên đây là các yêu cầu cấp thiết của một nhà máy, nếu không có các yêu cầu trên thì không được thành lập nhà máy.

2.1.3. Các yêu cầu cụ thể riêng biệt

Quá trình sản xuất là yếu tố cơ bản thiết yếu của các yêu cầu của nhà máy. Chúng ta phải xem xét cụ thể việc di chuyển vật liệu và quá trình sản xuất sao cho dễ thực hiện nhất. ta có thể kết hợp các hoạt động lại với nhau, chỉnh sửa quá trình sản xuất phù hợp với các thiết bị hiện tại, hoặc thay đổi chu trình hiện tại để với cùng dây chuyền hiện tại có thể tạo ra nhiều sản phẩm hơn.

Vật liệu đi qua dây chuyền sản xuất của nhà máy không bị ngừng lại, các máy móc làm việc đạt hiệu quả nhất. Thời gian sản xuất ra sản phẩm đồng thời với thời gian máy móc hoạt động và cũng là thời gian lớn nhất của nhà máy, chúng ta phải sử dụng triệt để lượng thời gian này không để hiện tượng máy chạy không.

Quá trình chạy của nhà máy có thể được xem bằng cách dựng hình nhà máy bằng các công cụ 3D, thể hiện từng hoạt động từng di chuyển của các bộ phận trong nhà máy. Vì vậy ta có thể phân tích tính toán để tối ưu hóa tránh hiện tượng lãng phí thời gian chạy không của máy. Từ đó ta có thể sắp xếp bố trí nhà máy cho phù hợp, đây cũng là một vấn đề khá quan trọng và cần thiết của nhà máy vì vậy việc hiểu chu trình hoạt động của nhà máy cũng như là cách bố trí máy móc trong nhà máy là một yêu cầu thiết yếu khi thiết lập một nhà máy.

Trong nhiều trường hợp, đầu tiên ta phải hiểu được quá trình sản xuất tạo thành sản phẩm của chúng ta. Đôi khi, tùy thuộc vào nhà máy và các thiết bị có sẵn, sẽ là rất có lợi khi ta thay đổi chu trình trước khi đi vào hoạt động. Nhiều quyết định còn liên quan đến vốn đầu tư và lợi ích kinh tế về lâu về dài. Điều quan trọng mà các kỹ sư cần hiểu rõ là tầm quan trọng của sản phẩm khi sản xuất ra phải giống như thiết kế và nguồn nguyên liệu có sẵn. Nhiều quyết định như lưu trữ, xử lý vật liệu, khả năng của thiết bị, nguồn trí tuệ con người và các dịch vụ hỗ trợ là rất cần thiết trong suốt quá trình sắp xếp cơ sở vật chất.

2.1.4. Các yêu cầu của quá trình sản xuất

2.1.4.1. Sơ đồ khối

Thử tưởng tượng rằng chúng ta thiết kế và thiết lập một nhà máy rộng 50000 ft2 bao gồm hơn 200 thiết bị được nối với nhau trong chu trình hoạt động của nhà máy. Đây có thể là một vấn đề khá khó khăn và làm sợ những ai bắt đầu thiết lập nhà máy từ đầu, từ việc đặt, bố trí từng thiết bị. Tuy nhiên, có thể đơn giản hóa và logic hóa quá trình tiếp cận vấn đề này bằng cách kết hợp các thiết bị vào các nhóm có các tính năng đặc biệt quan trọng riêng. Ta có thể thực hiện sự đơn giản hóa này bằng cách chia hoạt động của nhà máy thành các nhóm có những tính năng riêng biệt. Để thực hiện được nhiệm vụ này đòi hỏi phải có kiến thức chi tiết về quá trình, sự lưu thông vật liệu trong nhà máy và các hoạt động hỗ trợ cần thiết trong nhà máy. Khi có được các thông tin như trên, ta có thể bố trí các nhóm thiết bị trong nhà máy, theo mối quan hệ giữa chúng với nhau trong dây chuyền sản xuất của nhà máy.

Sắp xếp các khối

Trước khi tiến hành bố trí các cụm trong nhà máy, ta cần phát thảo các hoạt động của các cụm thiết bị cũng như của các phòng ban trong nhà máy.

Ví dụ như:

|

Văn phòng |

Phòng nghỉ ngơi |

Bộ phận kiểm tra |

lắp ráp |

|

|

Hành lang chính |

||||

|

Đóng gói |

Cắt gọt |

Hàn |

||

|

Giao và nhận hàng |

|

|||

Các yếu tố bố trí khối

Điều quan trọng là ta phải bố trí không gian giữa các cụm thiết bị, các thiết bị hợp lý. Phải xác định được diện tích chiếm của từng cụm thiết bị, đây là bước đầu tiên trong khi bố trí các nhà máy. Sau đây là một số chi tiết đối với một số cụm chi tiết điển hình:

Chức năng Diện tích

Giao và nhận hàng 3600

Kho chứa 10800

Không gian cắt gọt 9800

Khu vực khuôn 22000

Cắt khung và hàn 15000

Lắp ráp 22900

Làm sạch 17800

Sơn 15000

Đóng gói 6000

Các văn phòng hỗ trợ 20500

Lối đi chính 14400

Tổng cộng 157800 ft2

Nếu diện tích yêu cầu lớn hơn diện tích có sẵn thì ta phải xem xét để quyết định mở rộng diện tích hoặc có phương pháp mở rộng không gian hiện tại hoặc chọn một tòa nhà mới làm nhà máy.

Lưu ý diện tích phải là hàng ngàn và các khu đường đi được thiết lập phải gắn liền với thực tiễn. Vậy câu hỏi đặt ra là làm sao để xác định chính xác diện tích không gian để lắp đặt trong nhà máy, và cách bố trí nào là tối ưu nhất. Để làm được điều này đòi hỏi phải có kiến thức rộng về quá trình và các yêu cầu sản xuất.

Một số yếu tố cần quan tâm như sau:

vTrang lộ trình quá trình sản xuất

vLưu đồ dòng chảy quá trình

vLưu đồ các mối quan hệ

vLưu đồ tần số

Các yếu tố khác: tùy theo nhà máy mà ta linh hoạt thay đổi cho phù hợp.

2.1.4.2. Các yêu cầu để chuẩn bị bố trí nhà máy

Bố trí nhà máy là cụm từ quan trọng nhất trong dự án xử lý vật liệu và lên kế hoạch cho các tiện ích liên quan đến việc thay đổi sản xuất hiện có hoặc nền sản xuất mới. Chúng ta phải phát họa được quá trình sản xuất tốt nhất với sự tích hợp của các thiết bị, vật liệu, nguồn nhân lực hiệu quả nhất. Điều này có nghĩa là vật liệu được di chuyển từ khu vực nhận (vật liệu thô) đến khu vực giao hàng (sản phẩm cuối cùng) trong thời gian ngắn nhất và các quá trình xử lý ít nhất. Điều này rất quan trọng vì nếu thời gian vật liệu trong nhà máy càng nhiều thì chi phí cho nhân công, hàng tồn kho, sản phẩm lỗi thời và tổng chi phí càng nhiều.

Sự bố trí nhà máy phải làm đầu tiên khi thiết lập một nhà máy thực tế, thì mới mang lại được hiệu quả kinh tế cao. Sự bố trí nhà máy cũng là yếu tố cơ bản để ta định giá cho các thiết bị sẽ mua khi thiết lập một nhà máy mới hoặc thay đổi nhà máy hiện tại. Đôi khi ngược lại ta làm việc dựa trên các yêu cầu hiện tại. Ví dụ như để có được kết quả cuối cùng là sơ đồ bố trí trong nhà máy, ta tìm hiểu tất cả các thông tin về máy móc thiết bị, các kỹ thuật và các yếu tố khác để phân tích và ra quyết định cuối cùng lựa chọn các yếu tố hợp lý. Bao gồm các yếu tố sau:

vSơ đồ dòng chảy lắp ráp

vDòng chảy mẫu của sản phẩm

vMức độ và số lượng sản phẩm

vCấu hình thiết bị

vSự chuẩn bị sàn

vCác tiện ích

vSự sắp xếp kho chứa

vGiao hàng và nhận phôi

vCác phương pháp xử lý vật liệu

vCác tính năng hỗ trợ

vQuá trình làm việc trong kho chứa

vCác quá trình an toàn và khẩn cấp

Dòng chảy mẫu của sản phẩm mong ước:

Dòng chảy mẫu của sản phẩm không mong ước:

Dòng chảy mẫu của sản phẩm:

Sắp xếp nhà máy không đơn giản như sắp xếp một thiết bị, các phòng ban, các dịch vụ phù hợp với kích thướt vật lý của nhà máy. Chúng ta phải cẩn thận khi lắp đặt các thiết bị trong một nhà máy để dòng chảy sản phẩm là tối ưu nhất, phù hợp nhất. Vì vậy thật là khó khăn để có được điều kiện nhà máy hoàn hảo cho quá trình sản xuất mới làm sao để:

ü Không có chi phí cho việc sắp xếp lại thiết bị

ü Cấu hình nhà máy không cho phép sự lắp đặt thiết bị ảnh hưởng đến nó

ü Nhiều dây chuyền sản xuất dùng chung một thiết bị hiện tại

ü Đặt máy móc phải phù hợp, không để không gian trống

ü Sự thay đổi quá trình phải hoàn tất sau khi lắp đặt thiết bị

Dòng chảy của chu trình hay dòng chảy của sản phẩm?

Điều quan trọng khi bố trí nhà máy là phải dựa trên dòng chảy của chu trình hoặc sản phẩm. Quyết định này phải dựa trên các đặc tính của sản phẩm hoặc mức độ của nó. Điều quan trọng là dòng chảy sản phẩm như thế nào trong dây chuyền sản xuất. Từ đó suy ra được vốn đầu tư ban đầu cho các thiết bị, kích cỡ của cơ sở vật chất và các yêu cầu trong tương lai. Trong dòng chảy sản phẩm, mỗi sản phẩm được xử lý riêng biệt. Trong trường hợp này, tất cả các tính năng phải được sắp xếp phù hợp để dòng chảy vật liệu được thuận lợi. Trong các nhà máy dòng chảy sản xuất, ở đâu có nhiều sản phẩm được tạo ra sẽ có nhiều tính năng được nhân lên. Loại sắp xếp này rất hiệu quả và tạo ra được nhiều sản phẩm. Ví dụ như sản xuất đồ gia dụng, ô tô, dụng cụ trong vườn, đồ đạc trong nhà.

Lợi ích của việc sắp xếp dòng chảy sản phẩm:

ü Vật liệu được di chuyển từ máy này sang máy khác chính xác và hợp lý tránh hiện tượng hư hỏng.

ü Công nhân có thể dễ dàng làm việc và quản lý khâu riêng biệt của mình góp phần chuyên môn hóa cao.

ü Vật liệu được xử lý một cách hiệu quả, ít bị nhầm lẫn các chi tiết trong các sản phẩm khác nhau.

ü Thời gian chu trình giảm đáng kể vì thiết bị và công nhân được giao những nhiệm vụ cụ thể.

ü Giảm hàng tồn kho.

ü Sự kiểm tra, kiểm duyệt nhanh vì công nhân có tay nghề cao trong chuyên môn hóa từng công việc cụ thể.

ü Thời gian chờ giảm vì không có sự xung đột giữa các sản phẩm với nhau.

ü Các nhiệm vụ điều khiển sản xuất đơn giản vì mỗi sản phẩm được làm tại một khu vực sản xuất. Công việc giấy tờ cũng giảm trong các khâu sản xuất.

ü Không gian vật liệu giữa các máy giảm vì thời gian trễ ít, sản phẩm di chuyển liên tục.

ü Việc đầu tư vào thiết bị xử lý vật liệu giảm vì sản phẩm không di chuyển ồ ạt cùng một lúc mà rải rác, giảm thời gian chờ từ đó sản xuất nhanh hơn.

ü Đào tạo nhân viên cũng dễ dàng hơn, vì đã có sự chuyên môn hóa riêng cho từng khâu trong dây chuyền sản xuất.

Những bất lợi của dòng chảy sản phẩm:

- Một số máy móc giống hệt nhau là cần thiết, điều này đòi hỏi tiền vốn cao. Thật khó khăn khi sắp xếp các máy móc tự động với tốc độ cao, nếu số lượng sản phẩm ít. Các máy móc không được sử dụng hết tiềm năng của nó về khả năng sử dụng.

- Nếu các máy chuyên dụng được sử dụng, chúng khá tốn tiền và có thể trở nên lỗi thời nếu sản xuất dừng hoạt động.

- Cân bằng dây chuyền sản xuất khá khó khăn. Sử dụng lao động có thể giảm. Bất cứ thay đổi nào sảy ra trong quá trình của một phần có thể tạo ra sự thay đổi lớn của cả dây chuyền, thiết bị, máy móc… Sự hỏng hóc lớn của máy móc có thể làm dừng hoạt động cả dây chuyền.

- Các phương pháp xử lý vật liệu chuyên dụng được sử dụng. Chúng khá tốn và ít giá trị nếu dây chuyền sản xuất ngừng hoạt động.

- Công nhân phải có những kỹ năng đặc biệt và phải được đào tạo lại để phù hợp với những vị trí khác nhau.

- Giá sản xuất khá cao nếu như các thiết bị không chạy hết khả năng.

Những lợi thế của việc sắp xếp dòng chảy quá trình

ü Có sự linh động trong sản xuất, vì máy có sẵn trong dây chuyền sản xuất.

ü Sản phẩm được di chuyển theo đợt. Xử lý đơn giản và giảm tần số di chuyển.

ü Các máy móc giống nhau và có thể thay thế được. Giảm đầu tư ban đầu.

ü Một máy hư không ảnh hưởng nhiều đến dây chuyền sản xuất, vì sản phẩm có thể được di chuyển đến các máy tương tự ở khu vực tương tự.

ü Nếu các thiết bị xử lý chuyên dùng được yêu cầu, nó có thể được chia sẽ với các sản phẩm khác với một số chỉnh sửa.

ü Công nhân phải có kỹ năng vận hành các nhóm máy, và phải linh hoạt phòng trường hợp công nhân khác không sử dụng được máy hoặc bỏ việc. Nhằm loại bỏ sự trì hoãn dây chuyền do công nhân gây ra.

ü Người giám sát phải thành thạo quá trình mà họ giám sát. Họ có thể giúp những quá trình như: thiết lập dây chuyền, những vấn đề liên quan đến chất lượng mà không cần sự giúp đỡ từ bên ngoài.

ü Khi một sản phẩm mới được giới thiệu trong nhà máy, nó phải được khởi đầu thuận lợi vì toàn bộ thiết bị đã được chuẩn bị sẵn.

ü Việc không đạt được tiến độ có thể tránh vì có thể thay thế với các thiết bị tương tự.

Nhìn chung phù hợp với sản xuất nhỏ.

Những bất lợi của việc sắp xếp dòng chảy quá trình

- Vật liệu được di chuyển nhiều có thể thất lạc hoặc hư hỏng.

- Điều hành sản xuất phải gần với các yêu cầu riêng cho từng chức năng.

- Lối đi giữa các máy móc phải đủ rộng để di chuyển vật liệu.

- Nhiều sản phẩm lỗi được tạo ra vì các lỗi này chưa đủ để cụm máy móc loại ra.

- Thời gian trì hoãn sảy ra nếu máy hư hỏng chưa được thay thế kịp thời.

Cấu hình thiết bị, máy móc

Trước khi tiến hàng bố trí nhà máy ta phải biết được các đặc tính vật lý của các máy móc thiết bị, cụ thể là:

- Kích cỡ của thiết bị: độ rộng, chiều dài, độ cao để chắc chắn rằng thiết bị có thể được đặt ở một khu vực phù hợp về độ cao so với trần nhà và diện tích mặt sàn.

- Khu vực làm việc của thiết bị.

- Các thiết bị tiếp cận, xử lý và lưu trữ vật liệu như: máy nâng hạ, thùng chứa, giá treo.

- Lưu trữ các chi tiết khi đợi trong quá trình vận chuyển trong dây chuyền sản xuất.

- Các vật cố định và các công cụ phải được lưu trữ gần máy móc và nơi làm việc liên quan, để dễ dàng sử dụng.

- Bàn kiểm tra thiết bị nếu cần.

- Bảo trì bên cạnh máy móc thiết bị.

- Các đặc tính đặc biệt của máy móc. Một đế lớn nằm dưới máy móc và trên sàn có thể được yêu cầu để giảm rung động khi máy chạy không ảnh hương đến độ chính xác và hoạt động của máy khác trong khu vực. Nếu không chất lượng sản phẩm có thể bị ảnh hưởng.

- Yêu cầu phải có hầm đồi với các thiết bị dưới lòng đất như băng tải, có thể nó khá tốn chi phí nhưng trong một số trường hợp nó khá cần thiết.

- Vị trí đặt bộ điều khiển và máy móc điều khiển một số thiết bị như CNC hoặc các thiết bị chuên dụng khác. Sự linh hoạt trong vị trí bộ điều khển sẽ làm cho dòng chảy vật liệu được trôi chảy, thuận lợi.

- Phương pháp xử lý vật liệu được quan tâm khi sản phẩm hoặc công cụ nặng. Nếu một khung là cần thiết, thì rõ ràng là thiết bị phải được đặt trên khung đó, và giữa khung và máy móc phải có mối liên hệ mật thiết với nhau. Nếu giả sử vị trí đặt khung không được xem xét ngay từ đầu có thể sảy ra hiện tượng thiếu diện tích. Trong trường hợp các thiết bị mới, yêu cầu xác định rõ tải trọng trên khung để xay dựng cấu trúc khung cho phù hợp với tải.

- Việc xem xét mở rộng nhà máy trong tương lai cũng phải được xem xét cho các thiết bị và hệ thống xử lý vật liệu. Điều này còn phụ thuộc vào nhiều yếu tố như: sự phát triển sản phẩm, giới hạn tài chính, và chưa chắc chắn được gì hết.

- Trọng lượng của thiết bị. Một số thiết bị phải lớn để phù hợp với một số công việc ví dụ như: sản xuất thép. Không những các vấn đề về diện tích phải quan tâm mà còn phải quan tâm đến các dịch vụ hỗ trợ khác như: di chuyển thiết bị, bố trí phù hợp…

Các khả năng của máy móc

Mức sản xuất trong nhà máy được xem như là các yêu cầu đầu ra của nhà máy. Giả sử lịch trình được thiết lập của nhà máy là 320 đơn vị mỗi ngày. Để xác định các yêu cầu về không gian sàn, chúng ta phải biết được lịch trình nhà máy cho 1 hay 2 ca mỗi ngày. Xa hơn nữa là khả năng làm việc của máy móc trong quá trình sản xuất? Nếu một máy có khả năng làm việc 25 đơn vị mỗi giờ, vậy đối với 200 dơn vị thì có thể chỉ cần 1 ca. Chúng ta có thể lên kế hoạch cho ca 2 hoặc lắp đặt thiết lập thêm một máy cùng loại để đảm bảo đúng đầu ra.

Trong trường hợp này qui trình sản xuất không bị ảnh hưởng bởi nhân công, nhưng có một số vấn đề cần quan tâm như sau:

Đầu tư vào máy thứ hai

Không gian sàn cho máy thứ hai này

Bảo dưỡng máy thứ hai

Giám sát ca 2

Các dịch vụ hỗ trợ cho ca 2

Các yêu cầu về khả năng cho tương lai

Các yêu cầu về sàn

Đối với thiết bị mới điều cần thiết là phải biết các yêu cầu về lợi ích của việc lên kế hoạch dưới lòng đất đề tránh hiện tượng phơi và các chi phí bảo dưỡng cao. Ví dụ như quá trình sử dụng nước có các đường ống dưới lòng đất có thể loại bỏ chi phí veeg bồn bể, các trạm bơm. Tương tự nếu sự bố trí qui trình biết được sự tiêu thụ nguồn điện cao tại một số khu vực nhất định, ta có thể lắp đặt các dây cáp này dưới lòng đất. Những lợi ích khi xem xét việc lắp đặt dưới lòng đất được lên kế hoạch tốt có thể giảm chi phí, không gian và các dịch vụ yêu cầu.Tuy nhiên mọi thứ sẽ được ra quyết định nhờ vào sự hỗ trợ của công việc thiết kế A & E.

Các yêu cầu về sàn cũng được xem xét về độ nghiêng, độ dốc, chỗ vận chuyển và nhận cũng phải được lên kế hoạch cụ thể.

Đôi khi, có một số khó khăn để điều tiết các yêu cầu mới trong nhà máy hiện có. Đơn giản nếu không hiểu biết về kích cỡ các thiết bị được hỗ trợ chi tiết thì có thể dẫn đến các rủi ro khi bắt đầu làm việc. Các yêu cầu đối với các thiết bị mới phải được xem xét kỹ lưỡng và hỗ trợ chi tiết đẻ giúp cho máy móc được hoạt động tốt và bản thiết kế lắp đặt được rõ ràng tránh các rủi ro có thể sảy ra.

Các tiện ích

Các tiện ích cơ bản như nguồn điện và nước, phải luôn luôn có sẵn và đảm bảo về chất lượng và số lượng. Tuy nhiên có một số qui trình yêu cầu khá nhiều hai nguồn này. Ví dụ như sử dụng điện cho các lò nhiệt luyện và lò lưu hóa.Một ví dụ khác nữa là trong một nhà máy hóa chất sử dụng rất nhiều nước. Đây là những vấn đề đáng lưu ý để công ty A&E xem xét nó và cả chi phí về nó nữa. một tiện ích được yêu ccaafu ở đây là phải có các trạm con phát điện và các bồn bể đê chứa nước. Phải tác riêng biệt giữa khu chưa nguồn chung và khu nước thải. Tất cả các yêu cầu này được xem xét trong sơ đồ bố trí nhà máy và các tài liệu của nhà máy.

Các tiện ích được quan tâm khác như là khí bị nén, các ống cao su, dây điện cho máy tính, dây điện thoại…Một kiến thức tổng thể về các yêu cầu này là rất cần thiết để xem xét thiết lập các dịch vụ liên quan có thể giảm về chi phí và an toàn khi làm việc.

Quá trình lắp ráp

Nhiều quá trình lắp ráp không tự động một cách kinh tế, và được thiết lập thành các dây chuyền sản xuất. Các cụm lắp và các thành phần nặng được đặt xa dây chuyền sản xuất, và các chi tiết thì phải nằm trong dây chuyền sản xuất. Phương pháp này giúp di chuyển vật liệu nhanh khong bị chờ, dòng sản phẩm ổn định đảm bảo đầu ra.

Chúng ta cần nghiên cứu các yếu tố như yêu cầu về không gian về thiết bị trước khi bố trí nhà máy. Phù hợp với các dây chuyền lắp ráp nhẹ như: máy đo áp suất, dụng cụ nhà bếp, công tắc điện… Tuy nhiên sản xuất hàng khối tự động tương tự như hoạt động song song giữa các dây chuyền lắp ráp. Những cụm lắp chính như: khung, sườn, các trục, các dụng cụ vận chuyển… được gắn vào dây chuyền sản xuất.

Sự cân bằng dây chuyền sản xuất cho việc bố trí chi tiết.

Sự cân bằng dây chuyền sản xuất dựa vào các yêu cầu về thời gian hoạt động của từng máy trong dây chuyền. Để đạt được dòng chảy trơn tru của quá trình sản xuất với năng suất cao. Điều cần thiết là các kỹ sư phải biết phân phối khối lượng công việc tại các trạm trong dây chuyền sản xuất.

Các hoạt động phù hợp với loại này thường dùng cho các thiết bị nhỏ, với các thiết bị lớn và đắt tiền ta phải phân tích thật chi tiết để dảm bảo các yêu cầu về sự cân bằng dây chuyền sản xuất. Trong nhiều trường hợp máy móc lớn phải được tách riêng biệt khỏi dây chuyền sản xuất. Các chi tiết được giới thiệu trong dây chuền sản xuất tại một trạm được lắp ráp với đường di chuyển của sản phẩm.

Ngay cả khi với các hoạt động thông thường, đôi khi cũng khó chia các hoạt động thành các khoảng thời gian. Điều này thường phù hợp cho các hoạt động lắp ráp nhẹ. Trong những trường hợp này, khâu quan trọng là làm sạch và các dịch vụ cho các khâu khác như: cung cấp, kiểm tra, thử nghiệm, tài liệu và nhãn cho mỗi trạm với thời gian và nhiệm vụ.

Trong khái niệm dây chuyền cải tiến, các yếu tố chính xác định sự bố trí nhà máy là mức sản xuất, sự hỏng hóc của máy móc trong các quá trình riêng biệt, và thời gian của mỗi hoạt động. Các bước để cân bằng dây chuyền sản xuất:

- Xác định quá trình sản xuất để định hình dây chuyền sản xuất.

- Nhóm các hoạt động theo thứ tự thời gian.

- Xác định thời gian hoạt động cho mỗi quá trình bằng thời gian trung bình của một công nhân. Sử dụng các tiêu chuẩn ước lượng thời gian, hoặc bấm đồng hồ tính giờ.

- Xác định mức sản xuất mong ước dựa trên đầu ra hằng ngày mong đợi.

- Xác định tổng thời gian để hoàn thành 1 sản phẩm bằng cách thêm thời gian của mỗi hoạt động.

- Xác định số trạm làm việc để đảm bảo các yêu cầu của sản phẩm, bằng cách nhân mức sản xuất với thời gian làm việc trên một sản phẩm.

- Xác định thời gian hoàn thành một tác vụ trên mỗi sản phẩm tại một trạm làm việc, bằng cách tìm số lượng sản phẩm trên 1 giờ làm việc.

- Sắp xếp các tác vụ trên mỗi trạm làm việc để lắp ráp sản phẩm bằng cách kết hợp các hoạt động lại với nhau, phân chia các cụm lắp hoặc tăng các hoạt động bởi hai hoặc nhiều trạm vì vậy phải phân chia công việc hợp lý. Trong nhiều trường hợp các hoạt động được phân chia trên nhiều trạm. Chúng ta phải xem xét tính toán kỹ thời gian hoạt động để xác định khoảng thời gian chờ trong trạm. Điều quan trọng là sản phẩm phải di chuyển trơn tru từ trạm này đến trạm kia và cuối chu trình.

Thường thì chu trình thực sẽ mất nhiều thời gian hơn ta ước chừng vì có một số thời gian chờ. Vì vậy ta có thể sắp xếp lại các tác vụ. Sự cân bằng dây chuyền sản xuất phải xem xét rất kỹ và thử nghiệm thực tế nhiều lần, ngoài ra còn phải tính đến an toàn cho công nhân, xử lý vật liệu hiệu quả, dòng chảy trơn tru.

Một phương pháp để cân bằng dây chuyền sản xuất là sử dụng các băng tải để vận chuyển. Sử dụng băng tải rất cần thiết để di chuyển sản phẩm từ trạm này sang trạm khác tránh được thời gian chờ.

2.1.1. Các yêu cầu của dòng chảy vật liệu

2.1.1.1. Giới thiệu.

Một trong ba thành phần chính của các hoạt động của nhà máy là vật liệu. Hai thành phần còn lại là nhân lực và máy móc. Vật liệu thô và các chi tiết phải có sẵn khi cần. Vì thời gian trễ sẽ làm mất năng suất và đắt, chúng phải được loại bỏ khi có thể.

Hình 2.1. Sơ đồ khối của lò nướng. [1]

Để sự bố trí nhà máy hiệu quả ta phải xem xét đến sự di chuyển và xử lý vật liệu, các công cụ… Nhiều lần sắp xếp bố trí được chuẩn bị phù hợp với các thiết bị xử lý vật liệu có sẵn và các phương pháp hiện có trong nhà máy.

Các trung tâm sản xuất phải được cung cấp các vật liệu để dòng chảy sản xuất được trôi chẩy giảm thời gian chờ giữa các khâu. Một bố trí hiệu quả phải xem xét kỹ kế hoạch sản xuất và các yêu cầu điều khiển như khung, chế độ di chuyển, không gian lưu trữ ở các trạm…

Mặt khác sự bố trí không chính xác dòng chảy không có hệ thống như thiếu hụt chi tiết, các vấn đề chất lượng, các hoạt động bị bỏ sót, hư hỏng chi tiết.

Với khái niệm hiện đại và sản xuất theo thời gian thì điều được nhấn mạnh là vật liệu phải luôn có sẵn khi cần. Các yêu cầu về tồn trữ phải được xem xét kỹ lưỡng, vì giá trong sản xuất phụ thuộc vào giá vật liệu tới 50%, cũng có thể chiếm tới 80%. Hoặc để giảm giá ngoài giá vật liệu ta còn quan tâm đến giá cả nhân công.

Mặc khác, nhiều công ty có vốn cao để giảm giá thành tới mức thấp nhất. Điều này khá quan trọng ta có thể cải tiến công nghệ để thời gian tạo ra 1 sản phẩm là ngắn nhất. Dòng chảy sản xuất liên tục phụ thuộc vào dòng chảy vật liệu. Bộ phận xử lý vật liệu phải được trang bị tốt và hiệu quả.

2.1.1.2. Xử lý vật liệu trong hỗ trợ sản xuất

Trong nhà máy sản xuất, quá trình chung bị ngừng trong nhiều hoạt động nhỏ khác nhau được kết nối qua sự vận chuyển lớn và các bước trạng thái. Xử lý vật liệu được xem như là một phần tich hợp của toàn bộ quá trình sản xuất. Nó là một chất xúc tác cho các phản ứng giữa điều khiển con người, vật liệu và máy móc. Các vật liệu bên trong nhà máy ở 1 trong hai trạng thái vật lý trong hỗ trợ sản xuất:

vĐược lưu trữ chính xác và sẵn sàng di chuyển đến khâu tiếp theo.

vĐược di chuyển một cách chính xác.

Mục đích là giữ cho chi phí của chúng ở mức thấp nhất vì chúng được thêm vào giá trị sản phẩm và là một phần quan trọng quyết định giá thành sản phẩm cuối cùng. Hệ thống xử lý vật liệu trong nhà máy phải được tích hợp các chức năng sau đây:

vSự di chuyển vật liệu thô và các chi tiết trong nhà máy.

vNhận, lưu trữ, sửa chữa.

vSự di chuyển vật liệu đến các trung tâm sản xuất.

vSự lưu trông giữa các hoạt động và các trạm.

vĐóng gói và giao hàng.

Một dòng chảy đúng của vật liệu sẽ giúp quá trình sản xuất bằng cách di chuyển vật liệu trong thời gian ngắn nhất có thể trong nhà máy. Nó cũng có thể giúp chúng ta giảm việc làm lại, tắc nghẽn, và các vận đề an toàn. Để có được dòng cháy chính xác ta cần xem xét các yếu tố ảnh ưởng đến dòng chảy sau đây:

vLên kế hoạch thu nhỏ khu lưu trữ vật liệu tại trạm làm việc.

vTần số nhỏ nhất để xử lý vật liệu.

vTiêu chuẩn hóa các thùng chứa và các thiết bị xử lý vật liệu.

vGiảm công việc giáy tờ cho dòng vật liệu di chuyển.

vXác định loại quá trình phù hợp nhất cho sản xuất.

vTiêu chuẩn hóa các thiết bị sản xuất.

vKết hợp các hoạt động.

vGiảm khoảng cách giữa các bộ phận.

vLoại bỏ sự đóng gói cồng kềnh từ vật liệu nhập vào.

vTránh sử dụng các thiết bị xử lý chuyên dụng.

vTránh sự thay đổi lớn tại sản phẩm đầu ra.

vLên kế hoạch sử dụng các thiết bị chuyên dụng phổ biến.

vGiúp công nhân làm quen với các yêu cầu của hệ thống.

vĐặt các dịch vụ hỗ trợ gần để giảm thời gian sản xuất.

.........................................

Khi chạy chương trình ở chế độ Handle:

Kết quả đạt được như mong muốn: chương trình có hai chế độ tự động và bằng tay. Đồng thời có thể quan sát được thông qua đèn báo và đồ thị thể hiện vị trí các trục, và thể hiện bằng số. Mô hình trên SolidWorks được điều khiển tòan bộ nhờ vào giao diện điều khiển trên phần mềm Labview.

CHƯƠNG 6. KẾT LUẬN

1.1. Kết quả đạt được.

Đề tài “Thiết kế và mô phỏng dây chuyền sản xuất dùng SolidWorks tương tác với Labview” được hoàn thành sau khoảng thời gian dài tìm tòi, nghiên cứu và học hỏi. Bên cạnh những gì đã làm được thì cũng không ít lần dường như phải chùn bước. Em đã gặp không ít khó khăn trong suốt quá trình thiết kế, lên mô hình 3D, lập trình, kiểm nghiệm... và kể cả khi để tài sắp hoàn thành. Đó là cả một quá trình dài đầy khó khăn và thử thách. Cuối cùng em cũng đã hòan thành đề tài hoàn chỉnh với những yêu cầu đã đặt ra từ đầu. Tuy còn những hạn chế nhưng cũng đạt được không ít kết quả trong suốt quá trình thực hiện đề tài này.

vTôi đã thiết kế và mô hình hóa 3D được dây chuyền sản xuất đơn giản cũng như là đã bố trí được các thành phần trong dây chuyền này.

vLiên kết thành công giữa hai phần mềm thiết kế 3D SolidWorks và phần mềm điều khiển Labview.

vXây dựng chương trình điều khiển theo như yêu cầu đặt ra.

vXây dựng thành công giao diện điều khiển mô hình SolidWorks trên phần mềm điều khiển Labview.

1.2. Hạn chế.

Bên cạnh những kết quả đạt được thì cũng còn một số hạn chế như sau:

- Do máy yếu nên lên mô hình dây chuyền đơn giản không phức tạp hơn được.

- Do máy yếu nên không mô phỏng được cả hệ thống.

- Do kinh nghiệm và sự hiểu biết thiếu nên phần chương trình chưa được nhiều và đa dạng.

1.3. Hướng khắc phục và phát triển đề tài.

Với những kết quả đã đạt được cùng với những hạn chế còn tồn tại, em xin đưa ra một số hướng khắc phục và phát triển như sau:

Hướng khắc phục:

- Để tăng độ phức tạp cho mô hình cần có máy tính cấu hình cao hơn.

- Để mô phỏng được cả hệ thống yêu cầu máy với cấu hình cao hơn.

- Để chương trình được đa dạng và phong phú cần có nhiều thời gian và tài liệu hơn để tìm hiểu và nghiên cứu.

Hướng phát triển đề tài:

vỞ đây chỉ mới mô phỏng một cụm chi tiết, ngòai ra ta còn có thể mô phỏng cả máy móc hoặc cả dây chuyền sản xuất.

vỞ đây mới chỉ xuất ra biểu đồ vị trí và quan sát vị trí, ta cũng có thể xuất ra biểu đồ ứng suất, bền… của chi tiết máy để kiểm nghiệm độ bền, mỏi… của chi tiết và của cụm lắp ráp.