ĐIỀU KHIỂN MÔ HÌNH HỆ THỐNG RỬA XE TỰ ĐỘNG BẰNG PLC

NỘI DUNG ĐỒ ÁN

100 MB Bao gồm tất cả file,.lưu đồ giải thuật... thuyết minh, bản vẽ nguyên lý, bản vẽ thiết kế, FILE lập trình, ĐỒ ÁN TỐT NGHIỆP ĐIỆN tử

ĐIỀU KHIỂN MÔ HÌNH HỆ THỐNG RỬA XE TỰ ĐỘNG BẰNG PLC

LỜI NÓI ĐẦU

Trong sự tiến bộ của khoa học kỹ thuật và công nghệ, các thiết bị điện – điện tử được ứng dụng ngày càng rộng rãi và mang lại hiệu quả cao trong gần hết các lĩnh vực kinh tế, kỹ thuật cũng như trong đời sống xã hội.

Vấn đề tự động hóa trong công nghiệp để giảm bớt lao động chân tay và nâng cao năng suất lao động là một trong những đề tài được các bạn sinh viên, các thầy cô ở những trường kỹ thuật quan tâm và nghiên cứu nhiều nhất. Chính vì vậy chúng em đã chọn đề tài: “ ĐIỀU KHIỂN MÔ HÌNH HỆ THỐNG RỬA XE TỰ ĐỘNG BẰNG PLC “ cho đồ án tốt nghiệp của mình.

Nội dung của đồ án gồm 4 chương:

- Chương I : GIỚI THIỆU ĐỀ TÀI

- Chương II: THIẾT KẾ VÀ THI CÔNG MÔ HÌNH RỬA XE TỰ ĐỘNG

- Chương III: GIỚI THIỆU VỀ PLC

- Chương IV: THIẾT KẾ VÀ THI CÔNG MÔ HÌNH PLC

- Chương V: KẾT LUẬN

Dù rất cố gắng khi thực hiên đề tài này, nhưng chắc chắn không tránh khỏi những thiếu sót, rất mong đón nhận được sự góp ý kiến từ quý thầy cô và các bạn. Xin chân thành cảm ơn.

LỜI CẢM ƠN

Chúng em xin chân thành cảm ơn thầy .......... đã nhiệt tình hướng dẫn và giúp đỡ để đồ án này hoàn thành đúng thời gian quy định.

Chúng em cũng xin chân thành cảm ơn cô chủ nhiệm .............. cùng quý thầy cô đã tận tình truyền đạt và dẫn hướng cho chúng em trong suốt thời gian chúng em học tập tại trường, để chúng em có đủ kiến thức để thực hiện đề tài này.

Sau cùng chúng em xin gởi lời cảm ơn đến các thầy cô và những bạn bè đã giúp đỡ và đóng góp ý kiến khi chúng em thực hiện đề tài này.

MỤC LỤC

Mở đầu Trang 1

Chương I: Giới thiệu đề tài 11

1.1. Tính cấp thiết của hệ thống rửa xe tự động 11

1.2. Các phương pháp rửa xe ôtô 11

1.3. Cấu trúc của một hệ thống rửa xe trong thực tiễn 12

1.3.1. Hệ thống cung cấp nước cho hệ thống 13

1.3.2. Hệ thống chổi lăn 13

1.3.3. Hệ thống vòi phun nước cao áp và chất tẩy 14

1.3.4. Hệ thống đường ray và thanh chỉnh hướng 15

1.3.5. Hệ thống sấy khô 15

Chương II: Giới thiệu mô hình rửa xe tự động 16

2.1. Cấu trúc của mô hình rửa xe tự động 16

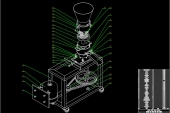

2.1.1. Mô hình tổng thể của hệ thống 16

2.1.2. Các mặt cắt của cầu trục 17

2.2. Chức năng của từng bộ phận trong mô hình 18

2.2.1. Bàn 18

2.2.2. Dàn khung ngoài 18

2.2.3. Cầu trục 18

2.3. Nguyên tắc vận hành của hệ thống 19

2.4. Thiết kế hệ thống điện trong mô hình 19

2.4.1. Bảng điều khiển 19

2.4.2. Sơ đồ đấu dây 20

2.4.2.1. Mạch động lực 20

2.4.2.2. Mạch điều khiển 22

2.5. Mô hình hệ thống rửa xe tự động 23

Chương III: Giới thiệu về PLC 26

3.1. Mở đầu 26

3.2. Lịch sử phát triển của PLC 27

3.3. Cấu trúc và nghiên cứu hoạt động của một PLC 30

3.3.1. Cấu trúc 30

3.3.1.1. Bộ xử lý tín hiệu 30

3.3.1.2. Bộ nhớ 31

3.3.1.3. Môđun vào/ ra 32

3.3.1.4. Các dạng đầu vào 36

3.3.1.5. Các dạng đầu ra 36

3.3.1.6. Cấu trúc của các môđun vào/ ra 36

3.3.1.7. Các môđun vào/ ra số ( Digital I/ O ) 36

3.3.1.8. Các môđun vào/ ra tương tự ( Analog I/ O ) 39

3.3.1.9. Các môđun chuyên dụng 40

3.3.1.10. Môđun nguồn 40

3.3.1.11. Môđun ghép nối mạng 41

3.3.1.12. Môđun phụ trợ 41

3.3.2. Chu trình làm việc, lập trình và cấu trúc chương trình của PLC 41

3.3.3. Phân loại PLC 46

3.4. So sánh PLC với các hệ thống điều khiển khác, lợi ích của

việc sử dụng PLC 50

3.4.1. So sánh PLC với các hệ thống điều khiển khác 50

3.4.1.1. PLC với hệ thống điều khiển bằng rơle 50

3.4.1.2. PLC 50

3.4.1.3. PLC với máy tính cá nhân ( PC: personal computers ) 50

3.4.2. Lợi ích của việc sử dụng PLC 51

3.5. Một vài lĩnh vực tiêu biểu của PLC 51

3.6. Ngôn ngữ lập trình cơ bản 52

3.6.1. Ngôn ngữ bảng lệnh 52

3.6.2. Ngôn ngữ LAD 53

3.6.2.1. Nhận dạng biến 54

3.6.2.2. Chuỗi logic 55

3.6.3. Ngôn ngữ, sơ đồ khối của hàm logic 58

3.6.4. Ngôn ngữ GRAFCET 59

Chương IV: Thiết kế và thi công mô hình PLC cho hệ thống rửa xe tự động 61

4.1. Thiết kế mô hình PLC 61

4.1.1. Bảng giao tiếp bên ngoài của mô hình 61

4.1.2. Sơ đồ đấu dây mô hình PLC 62

4.1.3. Sơ đồ kết nối mô hình PLC với mô hình rửa xe 63

4.2. Mô hình PLC 64

4.3. Chương trình PLC để vận hành mô hình 66

Chương V: Kết luận 72

Tài liệu tham khảo 73

DANH MỤC CÁC BẢNG, SƠ ĐỒ, HÌNH

BẢNG 2.4.1. Bảng điều khiển.

BẢNG 4.1.1. Bảng giao tiếp bên ngoài của mô hình PLC.

SƠ ĐỒ 2.4.2.1. Mạch động lực.

SƠ ĐỒ 2.4.2.1 Mạch điều khiển.

SƠ ĐỒ 4.1.2. Sơ đồ đấu dây mô hình PLC.

SƠ ĐỒ 4.1.3. Sơ đồ kết nối mô hình PLC với mô hình rửa xe.

SƠ ĐỒ 4.2. Chương trình PLC để điều khiển mô hình.

HÌNH 1.1. Sơ đồ đặc điểm các phương pháp rửa xe.

HÌNH 1.2. Mô hình phương án tối ưu.

HÌNH 1.3. Sơ đồ nguyên lý cung cấp nước cho hệ thống rửa xe tự động.

HÌNH 1.4. Chổi lau bánh xe và mép sườn xe.

HÌNH 1.5. Hệ thống phun nước cao áp và chất tẩy.

HÌNH 1.6. Kết cấu thanh dẫn hướng và đường ray.

HÌNH 1.7. Dàn sấy.

HÌNH 2.1.1. Mô hình tổng thể của hệ thống.

HÌNH 2.1.2. Các mặt cắt của cầu trục.

HÌNH 2.1.3. Mô hình hệ thống rửa xe tự động.

HÌNH 3.1. Sơ đồ khối của một PLC đơn giản.

HÌNH 3.2. Chu kỳ quét của PLC.

HÌNH 3.3. Sơ đồ kết nối của PLC với các thiết bị vào/ ra.

HÌNH 3.4. Sơ đồ đấu dây của Micro – 1000PLC của Allen Bradley.

HÌNH 3.5. Sơ đồ ghép nối các môđun vào/ ra với PLC.

HÌNH 3.6. Sơ đồ đấu dây trên môđunvào số.

HÌNH 3.7. Sơ đồ đấu dây trên môđun ra số.

HÌNH 3.8. Một số môđun đặc biệt của PLC S5 – Siemens.

HÌNH 3.9. Kết nối máy tính và PLC.

HÌNH 3.10. Thiết bị lập trình cầm tay PG 605 của Siemens.

HÌNH 3.11. PLC S5 – 100U của Siemens.

HÌNH 3.12. PLC loại CJ1M của Omron.

HÌNH 3.13. PLC loại CJ1 của Omron.

HÌNH 3.14. Sơ đồ kết nối mạng của S7 – 400 trong công nghiệp.

HÌNH 4.1. Mô hình PLC.

CHƯƠNG I

GIỚI THIỆU ĐỀ TÀI

- Tính cấp thiết của hệ thống rửa xe tự động:

Hiện nay trên thế giới cũng như ở Việt Nam số lượng xe ô tô ngày càng tăng rất nhanh. Ngoài việc nâng cao tính công nghệ và các tính năng của xe để đáp ứng nhu cầu ngày càng cao của người sử dụng thì việc bảo dưỡng, sửa chữa và chăm sóc xe cũng hết sức cần thiết. Trong đó, việc giữ cho chiếc xe luôn được sạch sẽ là việc làm không thể bỏ qua. Bụi bẩn bám lâu ngày sẽ gây ăn mòn, hen rỉ các chi tiết kim loại của xe, hủy hoại lớp sơn trên bề mặt xe,…Do đó việc thường xuyên rửa xe là cách tốt nhất mà bạn có thể bảo vệ và duy trì chiếc xe của bạn luôn giữ được trang thái sạch và mới như ban đầu. Rửa xe thường xuyên không chỉ đơn thuần mang lạii ngoại hình đẹp cho chiếc xe, mà nó còn giúp bảo vệ xe, kéo dài tuổi thọ của một số bộ phận trên xe. Tuy nhiên, hiện nay tại nước ta những phương pháp rửa xe vẫn chưa mang lại hiệu quả cao.

- Các phương pháp rửa xe ô tô:

Hình 1.1. Sơ đồ đặc điểm các phương pháp rửa xe

Hiện nay tại Việt Nam chúng ta hầu hết là sử dụng các phương pháp rửa xe thủ công là chủ yếu. Tuy nhiên trong thời gian không xa với 3 phương pháp này sẽ được đan xen nhau và sẽ tìm ra được phương án hợp lý nhất và tối ưu nhất nhằm tiết kiệm được thời gian nhất, thiết bị hiện đại nhất với trình độ kỹ thuật cao là cần thiết.

- Cấu trúc của một hệ thống rửa xe trong thực tiễn:

Hình 1.2. Mô hình phương án tối ưu

1.3.1. Hệ thống cung cấp nước cho hệ thống:

Hình 1.3. Sơ đồ nguyên lý cung cấp nước cho hệ thống rửa xe tự động

Với hệ thống cung cấp nước cho hệ thống rửa xe tự động như trên thì chúng ta sẽ giải quyết được các vấn đề khi áp dụng hệ thống: giải quyết được việc ô nhiễm môi trường, tiết kiệm nguồn nước tiêu thụ.

1.3.2. Hệ thống chổi lăn:

Hình 1.4. Chổi lau bánh xe và mép sườn xe.

1.3.3. Hệ thống vòi phun nước cao áp và chất tẩy:

Hình 1.5. Hệ thống phun nước cao áp và chất tẩy

1.3.4. Hệ thống đường ray và thanh dẫn hướng:

Hình 1.6. Kết cấu thanh dẫn hướng và đường ray

1.3.5. Hệ thống sấy kh

Hình 1.7. Dàn sấy

CHƯƠNG II

GIỚI THIỆU MÔ HÌNH RỬA XE TỰ ĐỘNG

2.1. Cấu trúc của mô hình rửa xe tự động:

2.1.1. Mô hình tổng thể của hệ thống:`

2.1.2. Các mặt cắt của cầu trục:

2.2. Chức năng của từng bộ phận trong mô hình:

Mô hình bao gồm: bàn, dàn khung ngoài, cầu trục.

2.2.1. Bàn: được dùng để đặt dàn khung ngoài và các chi tiết khác: bảng điều khiển, mô hình PLC, thùng chứa nước, xà bông, nước thải, bảng điều khiển mô hình,…Chân bàn được lắp bánh xe để có thể di chuyển dễ dàng.

2.2.2. Dàn khung ngoài: trên dàn khung ngoài được ráp các thanh ray dẫn hướng để nâng và định hướng cho cầu trục di chuyển. Ngoài ra trên dàn khung ngoài còn gắn thêm động cơ điều khiển cầu trục và cảm biến xác định vị trí xe. Động cơ điều khiển cầu trục giúp cho cầu trục có thể dịch chuyển trên một đường thẳng cố định được tạo bởi thanh ray dẫn hướng. Dàn khung được bọc một lớp nhựa trong suốt để chúng ta có thể dễ dàng quan sát được ở bên trong và hạn chế được nước văng ra ngoài khi hệ thống hoạt động.

2.2.3. Cầu trục: trên đó được gắn các động cơ, van và các cảm biến gồm:

- Một động cơ điều khiển hai động cơ chổi lăn đứng vào/ ra để lau hai bên hông, đầu, đuôi xe.

- Một động cơ điều khiển một động cơ chổi lăn ngang lên/ xuống để lau mặt trên của xe.

- Van cao áp điều khiển hệ thống cấp nước và chất tẩy cho hệ thống.

- Một động cơ điều khiển ống hơi lên/ xuống để sấy khô xe sau khi rửa.

- Các cảm biến để xác định hành trình của cầu trục, chổi lăn, ống hơi.

2.3. Nguyên tắc vận hành của hệ thống:

Xe từ bên ngoài vào đúng vị trí đã định trước,hệ thống kiểm tra xem vị trí các thiết bị đã vào vị trí hay chưa,nếu đã vào hết vị trí cầu trục bắt đầu di chuyển tới, van nước mở. Sau khi xe đã được rưới đều nước,cầu trục di chuyển lùi, van chất tẩy mở và chổi lăn hoạt động:đầu tiên hai chổi lăn đứng lau phần đầu xe và di chuyển dần qua hai bên hông đến đuôi xe, đồng thời chổi lăn ngang lau phần mui xe trước, lên nóc xe rồi tới mui xe sau. Kết thúc hành trình trên van chất tẩy đóng, cầu trục di chuyển ngược lại và các chổi lăn hoạt động ngược lại với hành trình ban đầu. Sau khi đi hết hành trình chổi lăn, van nước ngừng hoạt động, ống thổi hơi cao áp đi xuống đồng thời van hơi mở, cầu trục di chuyển lùi. Hệ thống bắt đầu sấy khô từ đầu xe rồi đến đuôi xe. Kết thúc hành trình đèn báo xong và chờ xe tiếp theo vào.

2.4. Thiết kế hệ thống điện trong mô hình:

2.4.1. Bảng điều khiển:

2.4.2. Sơ đồ đấu dây:

2.4.2.1. Mạch động lực:

2.4.2.2. Mạch điều khiển:

2.5. Mô hình hệ thống rửa xe tự động:

CHƯƠNG III

GIỚI THIỆU VỀ PLC

3.1. Mở đầu :

Trong các hệ thống sản xuất, trong các thiết bị tự động và bán tự động, hệ thống điều khiển đóng vai trò điều phối toàn bộ các hoạt động của máy móc thiết bị. Các hệ thống máy móc và thiết bị sản xuất thường rất phức tạp, có rất nhiều đại lượng vật lý phải điều khiển để có thể hoạt động đồng bộ hoặc theo một trình tự công nghệ nhất định nhằm tạo ra một sản phẩm mong muốn. Từng đại lượng vật lý đơn lẻ có thể được điều khiển bằng một mạch điều khiển cơ sở dạng tương tự hay gián đoạn. Điều khiển nhiều đại lượng vật lý đồng thời chúng ta không thể dùng các mạch điều khiển tương tự mà phải sử dụng hệ thống điều khiển lôgíc. Trước đây các hệ thống điều khiển lôgíc được sử dụng là hệ thống lôgíc rơle. Nhờ sự phát triển nhanh chóng của kỹ thuật điện tử, các thiết bị điều khiển lôgíc khả lập trình PLC ( Programmable Logic Controller ) đã xuất hiện vào năm 1969 thay thế các hệ thống điều khiển rơle. Càng ngày PLC càng trở nên hoàn thiện và đa năng. Các PLC ngày nay không những có khả năng thay thế hoàn toàn các thiết bị điều khiển lôgíc cổ điển, mà còn có khả năng thay thế các thiết bị điều khiển tương tự. Các PLC được sử dụng rộng rãi trong công nghiệp.

Chức năng chính của PLC là kiểm tra trạng thái của các đầu vào và điều khiển các quá trình hoặc các hệ thống máy móc thông qua các tín hiệu trên chính đầu ra của PLC. Tổ hợp lôgíc của các đầu vào để tạo ra một hay nhiều tín hiệu ra được gọi là điều khiển lôgíc. Các tổ hợp lôgíc thường được thực hiện theo trình tự điều khiển hay còn gọi là chương trình điều khiển. Chương trình điều khiển được lưu trong bộ nhớ của PLC có thể bằng cách lập trình bằng thiết bị cầm tay nối trực tiếp với PLC hoặc lập trình trên máy tính cá nhân nhờ các phần mềm chuyên dụng và truyền vào PLC qua mạng hay qua cáp truyền dữ liệu. Bộ xử lý tín hiệu, thường là các bộ vi xử lý tốc độ cao, thực hiện chương trình điều khiển theo chu kỳ. Khoảng thời gian thực hiện một chu trình điều khiển từ lúc kiểm tra các tín hiệu vào, thực hiện các phép tính lôgíc hoặc đại số để có được tín hiệu điều khiển, cho đến khi phát tín hiệu đến đầu ra được gọi là chu kỳ thời gian quét.

PLC trong công nghiệp thường có cấu hình đơn giản, bởi vì các chương trình điều khiển quá trình công nghệ hay máy móc thường được hoạt động 24/ 24 và không cần bất cứ sự can thiệp nào của con người trong quá trình điều khiển. PLC chỉ dừng quét chương trình điều khiển khi ngắt nguồn hoặc khi công tắc ngừng được kích hoạt. Sơ đồ khối đơn giản hóa của PLC được thể hiện trên hình sau:

Hình 3.1. Sơ đồ khối của một PLC đơn giản

Trên đầu vào của PLC có thể có các kênh tín hiệu tương tự hoặc các kênh tín hiệu số. Các kênh tín hiệu này xuất phát từ các cảm biến, từ các công tắc hành trình, công tắc đóng ngắt mạch điện hoặc từ các biến lôgíc tương ứng với các trạng thái của máy móc thiết bị. Tín hiệu vào được bộ xử lý trung tâm xử lý nhờ các phép tính lôgíc hay số học và kết quả là các tín hiệu ra. Các tín hiệu ra là các tín hiệu truyền điện năng đến cho các cơ cấu chấp hành như cuộn hút, đèn hiệu, động cơ v.v…

Điện áp trên đầu vào của PLC là điện áp công suất thấp, tương ứng với mức từ 0V đến 5V một chiều. Khi ta nối các đầu vào có mức điện áp cao hơn 5V, thường phải dùng các kênh có các mạch chuyển đổi để biến điện áp vào thành điện áp tương đương với mức +/ - 5VDC. Điện áp trên đầu ra của PLC có thể có nhiều mức điện áp khác nhau, nhưng đều có mức năng lượng thấp. Nếu cần phải điều khiển cơ cấu chấp hành có mức năng lượng cao hơn, ta phải sử dụng các thiết bị khuếch đại công suất.

3.2. Lịch sử phát triển của PLC :

Vào khoảng năm 1968, các nhà sản xuất ôtô đã đưa ra các yêu cầu kỹ thuật đần tiên cho thiết bị điều khiển lôgíc khả lập trình. Mục đích đầu tiên là thay thế cho các tủ điều khiển cồng kềnh, tiêu thụ nhiều điện năng và thường xuyên phải thay thế các rơle do hỏng cuộn hút hay gẫy các thanh lò xo tiếp điểm. Mục đích thứ hai là tạo ra một thiết bị điều khiển có tính linh hoạt trong việc thay đổi chương trình điều khiển. Các yêu cầu kỹ thuật này chính là cơ sở của máy tính công nghiệp, mà ưu điểm chính của nó là sự lập trình dễ dàng bởi các kỹ thuật viên và các kỹ sư sản xuất. Với thiết bị điều khiển khả lập trình, người ta có thể giảm thời gian dừng trong sản xuất, mở rộng khả năng hoàn thiện hệ thống sản xuất và thích ứng với sự thay đổi trong sản xuất. Một số nhà sản xuất thiết bị điều khiển trên cơ sở máy tính đã sản xuất ra thiết bị điều khiển khả lập trình còn gọi là PLC.

Những PLC đầu tiên được ứng dụng trong công nghiệp ôtô vào năm 1969 đã đem lại sự ưu việc hơn hẳn các hệ thống điều khiển trên cơ sở rơle. Các thiết bị này được lập trình dễ dàng, không chiếm nhiều không gian trong xưởng sản xuất và có độ tin cậy cao hơn các hệ thống rơle. Các ứng dụng của PLC đã nhanh chóng rộng mở ra tất cả các ngành công nghiệp sản xuất khác.

Hai đặc điểm chính dẫn đến sự thành công của PLC đó chính là độ tin cậy cao và khả năng lập trình dễ dàng. Độ tin cậy của PLC được đảm bảo bởi các mạch bán dẫn được thiết kế thích ứng với môi trường công nghiệp. Các mạch vào ra được thiết kế đảm bảo khả năng chống nhiễu, chịu được ẩm, chịu được dầu, bụi và nhiệt độ cao. Các ngôn ngữ lập trình đầu tiên của PLC tương tự như sơ đồ thang trong các hệ thống điều khiển lôgíc, nên các kỹ sư đã làm quen với sơ đồ thang, dễ dàng thích nghi với việc lập trình mà không cần phải qua một quá trình đào tạo nào. Một số các ứng dụng của máy tính trong sản xuất trong thời gian đầu bị thất bại, cũng chính vì việc học sử dụng các phần mềm máy tính không dễ dàng ngay cả với các kỹ sư.

Khi các vi xử lý được đưa vào sử dụngtrong những năm 1974 – 1975 các khả năng cơ bản của PLC được mở rộng và hoàn thiện hơn. Các PLC có trang bị vi xử lý có khả năng thực hiện các tính toán và xử lý số liệu phức tạp, điều này làm tăng khả năng ứng dụng của PLC cho các hệ thống điều khiển phức tạp. Các PLC không chỉ dừng lại ở chỗ là các thiết bị điều khiển lôgíc, mà nó còn có khả năng thay thế cả các thiết bị điều khiển tương tự. Vào cuối những năm bảy mươi việc truyền dữ liệu đã trở nên dễ dàng nhờ sự phát triển nhảy vọt của công nghiệp điện tử. Các PLC có thể điều khiển các thiết bị cách xa hàng vài trăm mét. Các PLC có thể trao đổi dữ liệu cho nhau và việc điều khiển quá trình sản xuất trở nên dễ dàng hơn.

Thiết bị điều khiển khả lập trình PLC chính là các máy tính công nghiệp dùng cho mục đích điều khiển máy, điều khiển các ứng dụng công nghiệp thay thế cho các thiết bị “cứng” như rơle, cuộn hút và các tiếp điểm.

Ngày nay chúng ta có thể thấy PLC trong hàng nghìn ứng dụng công nghiệp. Chúng được sử dụng trong công nghiệp hóa chất, công nghiệp chế biến dầu, công nghiệp thực phẩm, công nghiệp cơ khí, công nghiệp xử lý nước và chất thải, công nghiệp dược phẩm, công nghiệp dệt may, nhà máy điện hạt nhân, trong công nghiệp khai khoáng, trong giao thông vận tải, trong quân sự, trong các hệ thống đảm bảo an toàn, trong các hệ thống vận chuyển tự động, điều khiển rôbốt, điều khiển máy công cụ CNC v.v… Các PLC có thể được kết nối với các máy tính để truyền, thu nhập và lưu trữ số liệu bao gồm cả quá trình điều khiển bằng thống kê, quá trình đảm bảo chất lượng, chẩn đoán sự cố trực tuyến, thay đổi chương trình điều khiển từ xa. Ngoài ra PLC còn được dùng trong hệ thống quản lý năng lượng nhằm giảm giá thành và cải thiện môi trường điều khiển trong các hệ thống phục vụ sản xuất, trong các dịch vụ và các văn phòng công sở.

Sự ra đời của máy tính cá nhân PC trong những năm tám mươi đã nâng cao đáng kể tính năng và khả năng sử dụng của PLC trong điều khiển máy và quá trình sản xuất. Các PC giá thành không cao có thể sử dụng như các thiết bị lập trình và là giao diện giữa người vận hành và hệ thống điều khiển . Nhờ sự phát triển của các phần mềm đồ họa cho máy tính cá nhân PC, các PLC cũng được trang bị các giao diện đồ họa để có thể mô phỏng hoặc hiển thị các hoạt động của từng bộ phận trong hệ thống điều khiển. Điều này có ý nghĩa đặc biệt quan trọng đối với các máy CNC, vì tạo cho ta khả năng mô phỏng trước quá trình gia công, nhằm tránh các sự cố do lập trình sai. Máy tính cá nhân PC và PLC đều được sử dụng rộng rãi trong các hệ thống điều khiển sản xuất và cả trong các hệ thống phục vụ.

PLC được sản xuất bởi nhiều hãng khác nhau trên thế giới. Về nguyên lý hoạt động, các PLC có tính năng tương tự giống nhau, nhưng về lập trình sử dụng thì chúng hoàn toàn khác nhau do thiết kế khác nhau của mỗi nhà sản xuất. PLC khác với các máy tính là không có ngôn ngữ lập trình chung và không có hệ điều hành. Khi được bất lên thì PLC chỉ chạy chương trình điều khiển ghi trong bộ nhớ của nó, chứ không thể chạy được hoạt động nào khác. Một số hãng sản xuất PLC lớn có tên tuổi như: Siemens, Toshiba, Mishubisi, Omron, Allan Bradley, Rocwel, Fanuc là các hãng chiếm phần lớn thị phần PLC thế giới. Các PLC của các hãng này được ứng dụng rộng rãi trong công nghiệp sử dụng công nghệ tự động hóa.

Các thiết bị điều khiển PLC tạo thêm sức mạnh, tốc độ và tính linh hoạt cho các hệ thống công nghiệp. Bằng sự thay thế các phần tử cơ điện bằng PLC quá trình điều khiển trở nên nhanh hơn, rẻ hơn, và quan trọng nhất là hiệu quả hơn. PLC là sự lựa chọn tốt hơn các hệ thống rơle hay máy tính tiêu chuẩn do một số lý do sau:

- Tốn ít không gian: Một PLC tốn ít không gian hơn một máy tính tiêu chuẩn hay tủ điều khiển rơle để thực hiện cùng một chức năng.

- Tiết kiệm năng lượng: PLC tiêu thụ năng lượng ở mức rất thấp, ít hơn cả các máy tính thông thường.

- Giá thành thấp: Một PLC giá tương đương cỡ 5 đến 10 rơle, nhưng nó có khả năng thay thế hàng trăm rơle.

- Khả năng thích ứng với môi trường công nghiệp: Các vỏ của PLC được làm từ các vật liệu cứng, có khả năng chống chịu được bụi bẩn, dầu mỡ, độ ẩm, rung động và nhiễu. Các máy tính tiêu chuẩn không có chức năng này.

- Giao diện trực tiếp: Các máy tính tiêu chuẩn cần có một hệ thống phức tạp để có thể giao tiếp với môi trường công nghiệp. Trong khi đó các PLC có thể giao diện trực tiếp nhờ các môđun vào ra I/ O.

- Lập trình dễ dàng: Phần lớn các PLC sử dụng ngôn ngữ lập trình là sơ đồ thang, tương tự như sơ đồ đấu của các hệ thống điều khiển rơle thông thường.

- Tính linh hoạt cao: Chương trình điều khiển của PLC có thể thay đổi nhanh chóng và dễ dàng bằng cách nạp lại chương trình điều khiển mới vào PLC bằng bộ lập trình, bằng thẻ nhớ, bằng truyền tải qua mạng.

3.3. Cấu trúc và nghiên cứu hoạt động của một PLC :

3.3.1. Cấu trúc :

Nếu không nhìn về khía cạnh giá thành, kích thước, mức độ phức tạp, tất cả các PLC đều có những thành phần cơ bản và đặc điểm chức năng giống nhau. Một PLC bao giờ cũng gồm có 6 thành phần cơ bản:

- Môđun xử lý tín hiệu.

- Môđun vào.

- Môđun ra.

- Môđun nhớ.

- Môđun nguồn.

- Thiết bị lập trình.

Sơ đồ của một bộ PLC cơ bản được biểu diễn trên hình sau. Ngoài các môđun chính này, các PLC còn có các môđun phụ trợ như môđun kết nối mạng, các môđun đặc biệt để xử lý tín hiệu như môđun kết nối với các can nhiệt, môđun điều khiển động cơ bước, môđun kết nối với encoder, môđun đếm xung vào …

3.3.1.1. BỘ XỬ LÝ TÍN HIỆU:

Đây là bộ phận xử lý tín hiệu trung tâm hay CPU của PLC. Bộ xử lý tín hiệu có thể bao gồm một hay nhiều bộ vi xử lý tiêu chuẩn hoặc các bộ vi xử lý hổ trợ cùng với các mạch tích hợp khác để thực hiện các phép tính lôgíc, điều khiển và ghi nhớ các chức năng của PLC. Bộ xử lý thu thập các tín hiệu vào, thực hiện các phép toán lôgíc theo chương trình, các phép tinh đại số và điều khiển các đầu ra số hay tương ứng. Phần lớn các PLC sử dụng các mạch lôgíc chuyên dụng trên cơ sở bộ vi xử lý và các mạch tích hợp tạo nên đơn vị xử lý trung tâm CPU.

Bộ xử lý sẽ lần lượt quét các trạng thái của đầu vào và các thiết bị phụ trợ, thực hiện lôgic điều khiển được đặt ra bởi chương trình ứng dụng, thực hiện các tính toán và điều khiển các đầu ra tương ứng của PLC. Bộ vi xử lý nâng cao khả năng lôgic và khả năng điều khiển của PLC. Các PLC thế hệ cuối cho phép thực hiện các phép tính số học và các phép tính lôgic, bộ nhớ lớn hơn, tốc độ xử lý cao hơn và có trang bị giao diện với máy tính, với mạng nội bộ v.v…

Bộ vi xử lý điều khiển chu trình làm việc của chương trình. Chu kỳ này được gọi là chu kỳ quét của PLC, tức là khoảng thời gian thực hiện xong một vòn các lệnh của chương trình điều khiển. Chu kỳ quét được minh họa trên hình sau:

Hình 3.2. Chu kỳ quét của PLC

Khi thực hiện quét các đầu vào, PLC kiểm tra tín hiệu từ các thiết bị vào như công tắc, cảm biến. Trạng thái của các tín hiệu vào được lưu tạm thời bảng ảnh đầu vào hoặc một mảng nhớ. Trong thời gian quét chương trình, bộ xử lý quét lần lượt các lệnh của chương trình diều khiển, sử dụng các trạng thái của tín hiệu vào trong mảng nhớ để xác định các đầu ra sẽ được nạp năng lượng hay không. Kết quả là các trạng thái của đầu ra được ghi vào mảng nhớ. Từ dữ liệu của mảng nhớ tín hiệu ra, PLC sẽ cấp hoặc ngắt điện năng cho các mạch ra để điều khiển các thiết bị ngoại vi. Chu kỳ quét của PLC có thể kéo dài từ 1 đến 25 mili giây. Thời gian quét đầu vào và đầu ra thường rất ngắn so với chu kỳ quét của PLC.

3.3.1.2. BỘ NHỚ:

Bộ nhớ của PLC có vai trò rất quan trọng, bởi vì nó được sử dụng để chứa toàn bộ chương trình điều khiển, các trạng thái của các thiết bị phụ trợ. Thông thường các bộ nhớ được bố trí trong cùng một khối với CPU. Thông tin chứa trong bộ nhớ sẽ xác định việc các đầu vào, đầu ra được xử lý như thế nào. Bộ nhớ bao gồm các tế bào nhớ gọi là bit. Mỗi bit có 2 trạng thái 0 và 1. Đơn vị thông dụng của bộ nhớ là K, 1K = 1024 từ ( word ), 1 từ ( word ) có thể là 8 bit. Các PLC thường có bộ nhớ từ 1K đến 64K, phụ thuộc vào mức độ phức tạp của chương trình điều khiển. Trong các PLC hiện đại có sử dụng một số kiểu bộ nhớ khác nhau. Các bộ nhớ này có thể xếp vào 2 nhóm: bộ nhớ có thể thay đổi và bộ nhớ cố định. Bộ nhớ thay đổi là bộ nhớ có thể mất các thông tin ghi trên đó khi mất điện. Nếu chương trình điều khiển chứa trong bộ nhớ mà bị mất điện đột xuất do tuột dây, mất điện nguồn thì chương trình phải được nạp lại và lưu vào bộ nhớ. Bộ nhớ cố định thì ngược lại với bộ nhớ thay đổi là có khả năng lưu giữ thông tin ngay cả khi mất điện. Các loại bộ nhớ hay sử dụng trong PLC gồm:

- ROM ( Read Only Memory )

- RAM ( Random Access Memory )

- PROM ( Programable Read Only Memory )

- EPROM ( Erasable Prorgamable Read Only Memory )

- EAPROM ( Electronically Alterable Programable Read Only Memory )

- Bộ nhớ flash .

Bộ nhớ ROM dùng để nhớ các lệnh điều khiển cơ bản của PLC, không thay đổi nội dung nhớ ngay cả khi mất điện.

Trong số này chỉ co bộ nhớ RAM là bộ nhớ thay đổi, các bộ nhớ khác lưu thông tin trong bộ nhớ khi mất điện. Bộ nhớ RAM thường hoạt động nhanh và dễ dàng nạp chương trình điều khiển ứng dụng cũng như các dữ liệu. Một số bộ nhớ RAM sử dụng pin để lưu nội dung nhớ khi mất điện. Bộ nhớ RAM được sản xuất từ công nghệ CMOS nên tiêu thụ rất ít năng lượng. Các PLC có thể được mở rộng thêm nên bộ nhớ cũng phải tăng thêm. Chương trình điều khiển đơn giản chỉ cần dung lượng bộ nhớ bé, ngược lại các chương trình phức tạp thì cần bộ nhớ lớn.

Bộ nhớ được sử dụng rộng rãi là bộ nhớ RAM. Bộ nhớ RAM hoạt động nhanh và lưu các chương trình ứng dụng. Để chống lại khả năng mất dữ liệu khi mất điện, các PLC thường sử dụng pin.

Bộ nhớ tĩnh ROM là bộ nhớ không bị thay đổi dữ liệu nhớ khi tắt nguồn hay mất điện. Bộ nhớ ROM dùng để nhớ các lệnh cơ bản và các hàm toán học của PLC. EEPROM ( Ellectrically Erasable Programable Read Only Memory ) là bộ nhớ tĩnh có khả năng xóa bằng lập trình lại. EEPROM dùng để ghi chương trình ứng dụng.

Người sử dụng có thể truy cập vào hai vùng nhớ của PLC là vùng nhớ chương trình và vùng nhớ dữ liệu. Vùng nhớ chương trình là nơi chứa chương trình điều khiển ứng dụng, các chương trình con và các lỗi của chương trình. Vùng nhớ dữ liệu lưu trữ các dữ liệu liên quan đến chương trình điều khiển như dữ liệu vào/ ra; giá trị đầu, giá trị tức thời và giá trị cuối của bộ đếm lệnh hay bộ đếm thời gian; các hằng số và các biến của chương trình điều khiển. Hai vùng nhớ này được gọi là bộ nhớ dành cho người sử dụng. Bộ xử lý tín hiệu còn có bộ nhớ hệ thống dùng để ghi các dữ liệu trung gian trong quá trình thực hiện các phép tính, các lệnh của chương trình và phối hợp giữa chúng; quét các dữ liệu vào và gửi các dữ liệu ra mới đến môđun ra. Bộ nhớ hệ thống do nhà sản xuất lập trình từ khi xuất xưởng nên không thay đổi được và người sử dụng cũng không thể truy cập được .

3.3.1.3. MÔĐUN VÀO/ RA:

Hệ thống các môđun vào/ ra có khả năng kết nối giữa các thiết bị công nghệ với bộ vi xử lý. Hệ thống này dùng các mạch vào ra khác nhau để ghi nhận hoặc đo lường các đại lượng vật lý của quá trình công nghệ như chuyển động, cao độ, nhiệt độ, áp suất, lưu lượng, vị trí, tốc độ v.v… Trên cơ sở các dữ liệu thu được, bộ xử lý tín hiệu tiến hành các phép tính lôgic hay số học để xác định giá trị mới của tín hiệu ra. Các môđun ra được nối để điều khiển các van động cơ, bơm và báo động khi thực hiện quá trình điều khiển máy hoặc điều khiển hệ thống sản xuất. Trên hình sau là sơ đồ kết nối của một bộ micro PLC với các thiết bị của môi trường làm việc. Điện áp 24 VDC không chạy từ bên trái qua bên phải sơ đồ thang như các mạch rơle “ cứng ”. Điện áp ở đây chỉ đóng vai trò thể hiện các biến lôgic đầu vào. Mạch lôgic của PLC sẽ đảm bảo tính liên tục của lôgic cho đến đầu ra. Nguồn trên mạch ra được cấp đến các thiết bị bên ngoài nếu lôgic của các kênh ra được đảm bảo thông suốt từ bên trái qua bên phải của từng bậc trong sơ đồ thang.

Hình 3.3. Sơ đồ kết nối của PLC với các thiết bị vào/ ra

Trường hợp micro – PLC không có môđun nguồn riêng biệt, thì nguồn điện được lắp trực tiếp trên CPU. Trên hình sau là ví dụ về sơ đồ đấu dây trên micro – 1000 PLC của hãng Allan Bradley.

Hình 3.4. Sơ đồ đấu dây của Micro – 1000PLC của Allen Bradley

Nguồn điện áp vào cũng chính là nguồn đi đến các thiết bị đầu ra như bộ khởi động của bơm, bộ công tắc nhiệt. Nguồn điện + 24 VDC là nguồn lấy ra từ đầu ra của bộ nguồn, lại cấp cho các thiết bị đầu vào như: công tắc cao độ, công tắc áp lực, công tắc hành trình, công tắc phụ bên ngoài của bơm. Nguồn vào xoay chiều 110 VAC được đấu đến các cầu có ký hiệu VAC tương ứng với các kênh ra: kênh đến bộ khởi động bơm, kênh ra công tắc nhiệt.

Đầu vào và đầu ra của PLC thường được gộp vào các môđun. Các môđun vào/ ra có thể tiếp nhận tín hiệu từ các thiết bị bên ngoài như công tắc, cảm biến quang, công tắc tiệm cận. Các tín hiệu được chuyển đổi từ điện áp 110 VAC, 220 VAC, + 24 VDC thành tín hiệu 5 VDC. Bộ vi xử lý sẽ lấy tín hiệu này để xác định tín hiệu ra tương ứng. Điện áp 5 VDC được gửi ra môđun ra, từ đây được khuếch đại lên mức 110 VAC, 220 VAC hay 24 VDC tùy theo yêu cầu. Thông thường một bộ chuyển đổi tín hiệu có giao diện phụ trợ được sử dụng để chuyển trạng thái của các đầu vào từ bên ngoài đến một vùng nhớ đệm xác định. Vùng nhớ đệm này được định nghĩa trong chương trình chính của PLC. Nạp các tín hiệu vào CPU tức là nạp nội dung ghi ở vùng nhớ đệm vào sổ ghi của CPU. Nội dung trong từng vị trí nhớ sẽ được thay đổi kế tiếp nhau. Môđun vào/ ra thường tách khỏi môđun CPU và được gá trên ray chung. Các đèn báo trên môđun vào/ ra báo hiệu trạng thái làm việc hay sự cố. Các môđun này được cách điện và có cầu chì để đảm bảo an toàn cho bộ vi xử lý.

Trong môđun vào/ ra thông thường gồm các mạch sau :

- Nguồn AC vào/ ra.

- Nguồn DC vào/ ra.

- Các kênh vào/ ra số.

- Các kênh vào/ ra tương tự.

- Các môđun chuyên dụng: điều khiển động cơ bước, thiết bị điều khiển PID, bộ đếm thời gian cao tốc, môđun điều khiển servo v.v…

Các môđun vào/ ra thường nối với nguồn năng lượng mức cao nên phải cách điện tốt với môđun CPU. Các kênh vào tương tự sử dụng sử dụng cho việc lấy tín hiệu từ các cảm biến tương tự :

- Cảm biến lưu lượng.

- Cảm biến độ ẩm.

- Cảm biến áp suất.

- Cảm biến nhiệt độ.

- Cảm biến vị trí/ tốc độ/ gia tốc.

- Cảm biến lực.

Các kênh ra tương tự thường được nối với các cơ cấu chấp hành tương tự :

- Các động cơ DC và AC.

- Các van và các động cơ, xilanh thủy khí.

- Các thiết bị đo tương tự.

Các kênh vào số thường nối với các cảm biến hai trạng thái dạng đóng/ ngắt ( On/ Off ) như :

- Cảm biến quang điện.

- Cảm biến tiệm cận.

- Cảm biến xung điện.

- Các công tắc.

Các kênh ra số có thể nối với các thiết bị như :

- Các cuộn hút cho van điện từ.

- Các động cơ bước.

- Các cơ cấu đóng ngắt v.v…

3.3.1.4 CÁC DẠNG ĐẦU VÀO:

Các tín hiệu vào từ các thiết bị hay từ các cảm biến cung cấp các dữ liệu và thông tin cần thiết để bộ xử lý tín hiệu thực hiện các phép tính lôgic yêu cầu quyết định đến việc điều khiển máy hoặc quá trình. Các tín hiệu vào có thể lấy từ các thiết bị khác nhau như nút ấn, công tắc, can nhiệt, tenzômét v.v… Tín hiệu vào được nối vào các môđun vào để lọc tín hiệu và chuyển đổi tín hiệu về mức năng lượng thấp để bộ xử lý có thể sử dụng được. Đầu vào có hai dạng là đầu vào dạng số và đầu vào dạng tương tự. Đầu vào dạng số được kết nối với các cầu nối kênh trên môđun vào số, các kênh này chỉ có các tín hiệu hai trạng thái O và I. Đầu vào tương tự có thể là tín hiệu điện áp, dòng điện từ các cảm biến tương tự.

3.3.1.5. CÁC DẠNG ĐẦU RA:

Đầu ra của PLC là các tín hiệu cấp hay ngắt năng lượng để điều khiển máy hay quá trình. Các tín hiệu này là các tín hiệu điện áp từ các mạch ra và nói chung là chúng có mức năng lượng thấp. Các tín hiệu này thông thường không truyền trực tiếp đến cơ cấu chấp hành, mà truyền đến các bộ khuếch đại công suất, hoặc các bộ chuyển mạch từ công suất thấp sang công suất cao hơn. Ví dụ tín hiệu điều khiển đóng mở van, tín hiệu này truyền đến cuộn hút của khởi động từ của động cơ, kích hoạt khởi động từ và mạch điện cấp vào động cơ được đóng, động cơ chạy và bắt đầu đóng hay mở van tùy theo chiều quay của động cơ. Đầu ra cũng có hai dạng tín hiệu là dạng tín hiệu số hay tín hiệu tương tự.

3.3.1.6. CẤU TRÚC CỦA CÁC MÔĐUN VÀO/ RA:

PLC được sản xuất theo dạng môđun hóa, để thay thế, bổ xung hoặc sữa chữa dễ dàng. Các môđun này có cấu tạo là các mạch in chứa trong các hộp tiêu chuẩn hóa, có kênh truyền dữ liệu song song để có thể kết nối với nhau và truyền dữ liệu vào bộ xử lý. Mặt sau của các hộp này là các cầu nối và nguồn điện áp một chiều để cung cấp cho mạch in hoạt động. Các hộp chứa các môđun vào/ ra có thể lắp trên tủ điều khiển chính hoặc các tủ phụ nhờ các giá đỡ tiêu chuẩn.

3.3.1.7. CÁC MÔĐUN VÀO/ RA SỐ ( Digital I/ O ):

Các kênh vào/ ra số là nét chung đặc trưng của phần lớn các hệ thống điều khiển số. Các kênh này đều có hai trạng thái như đóng/ ngắt, mở/ đóng nối qua các giao diện với bộ xử lý tín hiệu. Mỗi môđun vào/ ra số đều được kích hoạt bởi điện áp nguồn do tín hiệu cấp, có thể là điện áp một chiều : + 5 VDC , + 24 VDC hay điện áp 110 VAC, 220VAC.

Hình 3.5. Sơ đồ ghép nối các môđun vào/ ra với PLC

Kênh vào số nếu được nối với công tắc đóng/ ngắt thì thông thường nó cấp nguồn điện áp vào trong các mạch in của môđun. Môđun vào sẽ chuyển đổi điện áp vào thành mức tương đương với mức tín hiệu lôgic mà bộ xử lý tín hiệu có thể xử lý được. Giá trị lôgic 1 tương đương với bật hay đóng, và lôgic 0 tương đương với ngắt hay mở. Một mạch vào số được biểu diễn như hình sau. Nguồn điện áp cấp đến các thiết bị bên ngoài có thể là điện áp 110 VAC, 220 VAC, + 24 VDC, + 5 VDC. Các kênh trong môđun vào này đều có mạch chuyển đổi điện áp về điện áp +/ - VDC. Điện áp trên đầu vào khi đi qua các thiết bị như công tắc, nút ấn, nút khởi động đi vào đến PLC thì trở thành tín hiệu lôgic số chứ không còn là dòng điện chạy qua các tiếp điểm như trong mạch điện rơle thông thường. Phần lớn các môđun vào đều có trang bị các điốt quang LED, để báo hiệu trạng thái của các tín hiệu vào.

Hình 3.6. Sơ đồ đấu dây trên môđun vào số

Các môđun ra số có các giao diện để cấp điện áp điều khiển cho cơ cấu chấp hành. Nếu kênh ra được bậc lên tức là có giá trị lôgic 1 từ chương trình điều khiển, mạch ra sẽ được cấp điện áp điều khiển để kích hoạt các cơ cấu chấp hành tương ứng với kênh ra này Sơ đồ ghép nối của môđun ra được minh họa như hình sau. Trên mạch ra thường được trang bị cầu chì để đề phòng trường hợp dòng quá tải do dây bị chập, có thể làm hỏng cơ cấu chấp hành. Nếu cầu chì không có, thì nó phải được bổ sung vào trong thiết kế của hệ thống. Các tín hiệu ra trên môđun số cũng là các tín hiệu hoạt động với hai trạng thái đóng và ngắt hay bật ( On ) và tắt ( Off ). Các cơ cấu chấp hành dạng này có thể là động cơ, bơm, van, đèn hiệu v.v… Các động cơ ở đây không điều khiển tốc độ hay vị trí mà chỉ đơn thuần là chạy với một tốc độ cố định hay là dừng chạy. Các xilanh, các van khí nén hay thủy lực phần lớn dùng cho hai trạng thái là làm việc và không làm việc. Các trạng thái của đầu ra được duy trì cho đến khi tính liên tục của lôgic trên các bậc thang không còn đảm bảo.

Hình 3.7. Sơ đồ đấu dây trên môđun ra số

3.3.1.8. CÁC MÔĐUN VÀO/ RA TƯƠNG TỰ ( Analog I/ O ):

Các môđun tương tự tạo khả năng theo dõi và điều khiển điện áp hoặc dòng điện tương tự, tương ứng với phần lớn các cảm biến, các động cơ, các thiết bị gia công, xử lý. Bằng việc xử dụng các kênh tương tự phần lớn các đại lượng được điều khiển trong quá trình có thể đo được và điều khiển được nhờ các giao diện tương tự/ số A/ D hoặc ngược lại D/ A. Giao diện tương tự/ số thường sử dụng chuẩn đơn cực ( unipolar) hoặc lưỡng cực ( bipolar ). Các kênh vào ra tương tự có thể có mức năng lượng khác nhau, điện áp và dòng điện khác nhau. Các mức năng lượng này có thể chọn thông qua phần cứng hoặc phần mềm. Môđun vào tương tự được kết nối với các cảm biến tương tự như cảm biến vị trí, tốc độ, áp suất, nhiệt độ v.v… Môđun này có thể dùng trong các thiết bị đo tự động, các hệ thống thu thập dữ liệu, các hệ thống điều khiển tự động.

3.3.1.9. CÁC MÔĐUN CHUYÊN DỤNG:

Các môđun số và tương tự chiếm đến 80% các đại lượng vào/ ra trong các hệ thống điều khiển. Tuy nhiên để xử lý một số dang tin hiệu hay dữ liệu, hệ thống điều khiển cần các môđun chuyên dụng. Các môđun này có các giao diện có thể xử lý các tín hiệu vào dạng tín hiệu từ can nhiệt, từ các bộ đếm xung, hay các tín hiệu không thể dùng các giao diện vào/ ra tiêu chuẩn. Các môđun chuyên dụng này có thể được trang bị thêm bộ vi xử lý để tạo ra các giao diện thông minh. Các môđun này có thể thực hiện toàn bộ các chức năng xử lý tín hiệu độc lập với CPU và chu trình quét của chương trình điều khiển.

Các môđun này có thể trao đổi với hệ điều khiển phân tán, với mạng PLC khác, các máy tính chủ hoặc các thiết bị thông minh khác.

Hình 3.8. Một số môđun đặc biệt của PLC S5 – Siemens

- Môđun ra tương tự S5 – 100U.

- Môđun điều khiiển động cơ bước.

- Môđun điều khiển vị trí.

- Môđun kết nối mạng.

3.3.1.10. MÔĐUN NGUỒN:

Thường nguồn cấp cho PLC là nguồn điện lưới xoay chiều AC để tạo ra nguồn một chiều DC cho các mạch bên trong của PLC. Nguồn điện lưới có thể là 110 VAC, 220 VAC hay điện áp khác tùy thuộc theo yêu cầu của người sử dụng. Nguồn này cũng dùng để cấp năng lượng để đóng ngắt động cơ hay các cơ cấu chấp hành khác nên cần phải được cách điện tốt để tránh gây nhiễu cho môđun CPU.

......................................................

KẾT LUẬN

Tuy thời gian có hạn hẹp, nhưng với sự hướng dẫn tận tình của thầy Bùi Đông Hải cùng với sự cố gắng của cả nhóm, chúng em đã hoàn thành đề tài tốp nghiệp của mình đúng theo thời gian quy định.

Sau khi hoàn thành đề tài này,chúng em cũng đã tìm hiểu và nắm vững được phần nào kiến thức về PLC và ứng dụng thực tế của chúng.

Với thời gian có hạn, hơn nữa đề tài này còn tương đối mới mẻ nên không khó tránh khỏi những thiếu sót trong quá trình thi công mô hình và hoàn tất đề tài. Chúng em mong rằng sau này đề tài này của sẽ được ứng dụng rộng rãi hơn vào trong thực tế, vì tính thiết yếu của nó trong thời buổi công nghiệp hóa hiện đại hóa hiện nay.

Thông qua đề tài này, ta thấy PLC được ứng dụng rất rộng rãi và đa dạng trong rất nhiều lĩnh vực sản xuất.

Cuối cùng, một lần nữa chúng em xin cảm ơn đến tất cả các thầy, cô của trường Cao Đẳng Kỹ Thuật Cao thắng đã dạy dỗ và cung cấp cho chúng em nhiều kiến thức quý báu trong quá trình chúng em theo học tại trường.

TÀI LIỆU THAM KHẢO

- Mitsubishi Melsec PLC Ladder Logic Application

- Giáo trình PLC .

- Luận văn tốt nghiệp của Phạm Vũ Tiếng trường ĐH Sư Phạm Kỹ Thuật 1995 – 2000

- Tuyển tập báo cáo hội nghị sinh viên nghiên cứu khoa học lần thứ 7 ĐH Đà Nẵng năm 2010.

- www.ebook.edu.vn

- www.tailieu.vn

- www.Doantotnghiep.vn