ĐỒ ÁN Tính toán, thiết kế máy đột lỗ mặt bích D300 x d180 x 12, năng suất 3000 cái/ca

NỘI DUNG ĐỒ ÁN

Tính toán, thiết kế máy đột lỗ mặt bích D300 x d180 x 12, năng suất 3000 cái/ca

|

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP. HCM |

CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM Độc lập - Tự do – Hạnh phúc |

|

KHOA CƠ KHÍ CHẾ TẠO MÁY Bộ môn Kỹ thuật Công nghiệp |

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

Giảng viên hướng dẫn: GV. ThS.

1. Tên đề tài: Tính toán, thiết kế máy đột lỗ mặt bích D300 x d180 x 12 ÷ D600 x d400 x 14, năng suất 3000 cái/ca (8 giờ)

2. Các số liệu, tài liệu ban đầu:

Mặt bích thép TCVN CT51

Tài liệu liên quan tính toán sức bền vật liệu, vật liệu kỹ thuật, tính toán – thiết kế máy, tính toán thủy lực, công nghệ dập

3. Nội dung chính của đồ án:

Tìm hiểu về mặt bích trong cọc bêtông tiền áp (dự ứng lực)

Tìm hiểu về công nghệ dập

Tính toán đồ gá tiện bậc và tiện vát mép

Tính toán, thiết kế máy đột lỗ mặt bích D300 x d180 x 12 ÷ D600 x d400 x 14, năng suất 3000 cái/ca (8 giờ)

4. Các sản phẩm dự kiến

Thuyết minh đồ án

Bản tính toán bằng excel

Tập bản vẽ thiết kế

5. Ngày giao đồ án:

6. Ngày nộp đồ án:

MỤC LỤC

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP.. 1

CHƯƠNG 1: GIỚI THIỆU ĐỀ TÀI. 4

1.1 Tính cấp thiết của đề tài4

1.2 Ý nghĩa khoa học và thực tiễn của đề tài4

1.3 Mục tiêu nghiên cứu của đề tài4

1.4 Đối tượng và phạm vi nghiên cứu của đề tài4

1.5 Phương pháp nghiên cứu. 4

1.6 Kết cấu đồ án. 4

CHƯƠNG 2: TỔNG QUAN VỀ MẶT BÍCH TRONG CỌC BÊ TÔNG TIỀN ÁP.. 3

2.1 Giới thiệu mặt bích trong cọc bê tông tiền áp. 3

2.1.1 Hình dạng và công dụng. 3

2.1.2 Vật liệu làm mặt bích. 3

2.2 Công nghệ gia công mặt bích hiện có. 3

CHƯƠNG 3: CƠ SỞ LÝ THUYẾT.. 4

3.1 Tổng quan về công nghệ dập tấm.. 4

3.1.1 Khái niệm về dập tấm.. 4

3.1.2 Đặc điểm của công nghệ dập tấm.. 4

3.1.3 Phân loại công nghệ dập. 4

3.2 Công nghệ dập cắt (cắt đột) [12]. 5

3.2.1 Khái niệm.. 5

3.2.2 Quá trình cắt đột5

3.2.3 Hình dạng chày. 5

3.2.4 Tính lực cắt hình và đột lỗ. 7

3.3 Máy móc và trang thiết bị dập cắt8

3.3.1 Máy cắt đột trục khuỷu thanh truyền. 8

3.3.2 Máy cắt đột ma sát kiểu trục vít9

3.3.3 Máy cắt đột lệch tâm.. 10

3.3.4 Máy đột thủy lực. 11

3.4 Công nghệ thủy lực. 11

3.4.1 Tính toán hệ thống thủy lực [10]. 11

3.4.2 Các loại van. 12

3.4.3 Hệ thống làm mát14

3.4.4 Bộ lọc dầu. 14

3.4.5 Kết cấu và kích thước bể dầu. 14

3.4.6 Chọn dầu. 14

3.5 Công nghệ về tiện, khoan, tarô. 14

3.5.1 Các công thức tính trong nguyên công tiện [4]. 14

3.5.2 Các công thức tính trong nguyên công khoan lỗ bậc và tarô lỗ. 14

CHƯƠNG 4: PHÂN TÍCH CHI TIẾT GIA CÔNG.. 16

4.1 Phân tích chi tiết gia công. 16

4.1.1 Bản vẽ chi tiết16

4.1.2 Xác định dạng sản xuất17

4.1.3 Bản vẽ phôi sau khi miết18

4.2 Quy trình tổng quát19

4.3 Lựa chọn phương án. 20

4.3.1 Nguyên công tiện. 20

4.3.2 Nguyên công đột lỗ. 20

4.3.3 Nguyên công phay lỗ bậc. 21

4.3.4 Nguyên công tarô. 21

CHƯƠNG 5: TÍNH TOÁN, THIẾT KẾ CHO TỪNG NGUYÊN CÔNG.. 22

5.1 Nguyên công đột lỗ. 23

5.1.1 Tính lực đột23

5.1.2 Tính toán hệ thống thủy lực. 23

5.1.3 Phân tích chu trình đột24

5.1.4 Tính tổn thất áp trong hệ thống:28

5.1.5 Tính lực bơm cung cấp cho các hành trình:28

5.1.6 Tính công suất động cơ điện:28

5.1.7 Tính toán ống dẫn:29

5.1.8 Lựa chọn van. 29

CHƯƠNG 6: TÍNH TOÁN, THIẾT KẾ KIỂM NGHIỆM BỀN CHO CÁC BỘ PHẬN CỦA MÁY 30

6.1 Thân máy. 30

6.1.1 Tính toán, kiểm nghiệm bền cho khung máy. 30

6.2 Chày và cối đột31

6.2.1 Tính toán kích thước chày cối31

6.2.2 Kiểm tra bền cho chày. 32

6.2.3 Kiểm tra bền cho cối32

6.2.4 Chế tạo chày, cối33

6.2.5 Vật liệu làm khuôn. 33

6.3 Lò xo và bulong. 36

6.3.1 Tính toán lò xo. 36

6.3.2 Tính đường kính bulong siết xilanh. 37

6.4 Ty dẫn hướng. 37

CHƯƠNG 7: MẠCH ĐIỆN ĐIỀU KHIỂN.. 39

CHƯƠNG 8: ĐỀ XUẤT – KIẾN NGHỊ. 40

CHƯƠNG 1: GIỚI THIỆU ĐỀ TÀI

1.1 Tính cấp thiết của đề tài

Đất nước phát triển, nhu cầu xây dựng cũng không ngừng tăng lên. Vì vậy, các sản phẩm phục vụ cho ngành xây dựng cũng ngày càng được chú trọng. Việc thi công các công trình lớn, cọc dầm bê tông đang được ứng dụng vô cùng rộng rãi. Với đề tài là nghiên cứu, tìm hiểu về gia công mặt bích trong cọc bê tông tiền áp, nhằm tìm ra phương pháp gia công tối ưu, hiệu quả. Đáp ứng nhu cầu trên, đề tài: “Tính toán, thiết kế máy đột lỗ mặt bích D300 x d180 x 12, năng suất 3000 cái/ca (8 giờ)” được lựa chọn để triển khai trong Đồ án tốt nghiệp của chúng tôi.

1.2 Ý nghĩa khoa học và thực tiễn của đề tài

1.3 Mục tiêu nghiên cứu của đề tài

1.4 Đối tượng và phạm vi nghiên cứu của đề tài

1.5 Phương pháp nghiên cứu

1.6 Kết cấu đồ án

CHƯƠNG 2: TỔNG QUAN VỀ MẶT BÍCH TRONG CỌC BÊ TÔNG TIỀN ÁP

2.1 Giới thiệu mặt bích trong cọc bê tông tiền áp

2.1.1 Hình dạng và công dụng

Mặt bích có dạng tấm tròn (vành khăn) hoặc vuông; dùng để căng cáp tạo thành khung trước khi hỗn hợp bê tông được đổ vào.

2.1.2 Vật liệu làm mặt bích

Thép TCVN CT51 [9]

+ Giới hạn bền kéo b = 510 – 640 N/mm2

+ Độ giãn dài: = 20%

+ Giới hạn chảy: 290 N/mm2

+ Độ bền cắt: c = 450 (N/mm2)

+ Độ cứng = 140 160 HB

+ Khối lượng riêng: = 7,85 (Kg/dm3)

2.2 Công nghệ gia công mặt bích hiện có

CHƯƠNG 3: CƠ SỞ LÝ THUYẾT

3.1 Tổng quan về công nghệ dập tấm

3.1.1 Khái niệm về dập tấm

- Dập tấm là phương pháp gia công áp lực tiên tiến để chế tạo các sản phẩm hoặc chi tiết bằng vật liệu tấm, thép bản hoặc thép dải.

Hình 3.1 Nguyên lý làm việc của khuôn dập

3.1.2 Đặc điểm của công nghệ dập tấm

3.1.3 Phân loại công nghệ dập

Căn cứ vào tính chất biến dạng của kim loại và hình dáng thay đổi bên ngoài mà phân loại công nghệ dập theo các hình thức

Hình 3.2 Các nguyên công dập tấm

Bảng 3.2 Chi tiết các nguyên công dập tấm

3.2 Công nghệ dập cắt (cắt đột) [12]

3.2.1 Khái niệm

Cắt đột bao gồm cắt hình và đột lỗ, là quá trình tách hoàn toàn một phần vật liệu ra khỏi tấm vật liệu, nếu lấy phần vật liệu cắt ra làm sản phẩm gọi là cắt hình, bỏ phần vật liệu cắt đi gọi là đột lỗ.

3.2.2 Quá trình cắt đột

Chày Phôi Cối

a) b) c)

a) Giai đoạn biến dạng đàn hồi

b) Giai đoạn biến dạng dẻo

c) Giai đoạn cắt đứt

Hình 3.3 Các giai đoạn của quá trình đột lỗ

3.2.3 Hình dạng chày

a) Bề mặt chày bằng phằng

Hình 3.4Mũi chày bằng phẳng

b) Mũi chày vát nghiêng

Hình 3.5 Mũi chày vát nghiêng

c) Mũi chày vát đối xứng Chày

Cối

Hình 3.6Mũi chày vát đối xứng (vát lồi)

Chày

Hình 3.7Mũi chày vát đối xứng (vát lõm)

d) Mũi chày mặt lõm cầu

3.2.4 Tính lực cắt hình và đột lỗ

Lực tính toán khi cắt hình

P = K.L.S.τc (3.7)

Lực yêu cầu của máy ép

P = K.L.S.τc + Qd (3.8)

Nếu khuôn có nhiều chày và cối cùng tham gia cắt một lúc thì chu vi vòng dập cắt hình hay đột lỗ bằng tổng chu vi vòng dập cắt hình hay đột lỗ.

L = L1 + L2 +…+ Ln (3.9)

3.3 Máy móc và trang thiết bị dập cắt

3.3.1 Máy cắt đột trục khuỷu thanh truyền

v Sơ đồ nguyên lý

Trong đó:

- Mô tơ điện

- Bộ truyền đai

- Bánh đai lớn

- Trục dẫn

- Bánh răng nhỏ

- Bánh răng lớn

- Cơ cấu li hợp

- Trục khuỷu

- Cơ cấu hãm phanh

- Tay biên

- Chày

- Rãnh trượt

- Cối

- Đế máy

Hình 3.11 Sơ đồ nguyên lý máy cắt đột trục khuỷu thanh truyền

3.3.2 Máy cắt đột ma sát kiểu trục vít

Sơ đồ nguyên lý:

Trong đó:

- Động cơ

- Bộ truyền đai

- Bánh ma sát

- Trục di động

- Bánh ma sát

- Đĩa ma sát

- Trục vít me

- Đai ốc

- Đầu trượt

- Vấu tỳ

- và 12. Cữ hành trình

13. Chày

14. Cối

15. Cần điều khiển

16. Bàn đạp

Hình 3.12 Sơ đồ nguyên lý máy cắt đột kiểu trục vít

3.3.3 Máy cắt đột lệch tâm

v Sơ đồ nguyên lý

Trong đó:

- Môtơ

- Bánh đai

- Đai truyền

- Vô lăng

- Cá

- Trục lệc tâm

- Phanh

- Bạc lệch tâm

- Đầu trượt

- Bàn máy

- Bàn đạp

- Then chặn

Hình 3.13 Sơ đồ nguyên lý máy cắt đột lệch tâm

3.3.4 Máy đột thủy lực

v Sơ đồ nguyên lý:

Trong đó:

- Van đảo chiều

- Xylanh công tác

- Chày

- Cối

- Van phân phối

- Van an toàn

- Bể dầu

- Bơm dầu

- Van cản 1 chiều điều chỉnh được

- Van một chiều

Hình 3.14Máy cắt đột thủy lực

3.4 Công nghệ thủy lực

3.4.1 Tính toán hệ thống thủy lực [10]

- Đường kính piston

Theo công thức tính lực ở hành trình tiến của xylanh

F=

àD =2 (3.10)

Trong đó:

F: là lực tạo ra ở đầu cần piston (N)

p: áp suất làm việc của xylanh (MPa)

D: đường kính piston (m)

- Đường kính cần piston

d = (0,5 0,7).D (3.11)

Trong đó:

d: Đường kính cần piston

D: Đường kính piston

- Chiều dài cần piston

K = (3.12)

Trong đó:

K: Tải trọng tới hạn (Kg)

E: Môđun đàn hồi (Kg/cm2)

J: Mômen quán tính đối với thanh truyền (cm4)

Với: J = (3.13)

d: Đường kính cần piston

3.4.2 Các loại van

- Van tràn:

- Van tràn có tác dùng giữ cho áp suất chất lỏng trong hệ thống không đổi. Trong thực tế, người ta còn gọi van tràn là van áp lực. Thông số thủy lực của van tràn là hiệu giữa áp suất chất lỏng được dẫn tới van và áp suất chất lỏng ra khỏi van.

- Van an toàn:

- Van an toàn là phần tử thủy lực có nhiệm vụ bảo vệ hệ thống trong trường hợp quá tải như: xy lanh bị kẹt khiến áp suất hệ thống tăng vọt, gây nên nhiều sự cố như hỏng bơm nguồn, vỡ đường ống.

- Van tiết lưu có công dụng điều chỉnh lưu lượng chất lỏng trong hệ thủy lực hoặc một bộ phận hệ thủy lực, qua đó điều chỉnh vận tốc cơ cấu chấp hành.

a) b)

a) Van tiết lưu cố định b) Van tiết lưu thay đổi lưu lượng

Hình 3.20 Kí hiệu van tiết lưu

- Van tiết lưu có thể đặt ở đường đầu vào và đường đầu ra của cơ cấu chấp hành.

- Van tiết lưu gồm 2 loại:

+ Điều chỉnh dọc trục.

+ Điều chỉnh quanh trục.

- Khi chọn van tiết lưu phải đảm bảo yêu cầu:

+ Điệu chỉnh lưu lượng chính xác.

+ Ổn định khi điều chỉnh lưu lượng bé.

+ Đơn giản, đảm bảo thẩm mỹ máy.

- Van đảo chiều:

- Van đảo chiều là cơ cấu điều khiển dùng đóng, mở các ống dẫn để khởi động các cơ cấu biến đổi năng lượng, dùng để đảo chiều chuyển động của các xylanh truyền lực hay các động cơ dầu ép.

- Van đảo chiều có rất nhiều dạng khác nhau, nhưng dựa vào một đặc điểm chung là số vị trí và số cửa để phân biệt chúng với nhau:

+ Số vị trí: là số chổ định vị con trượt của van. Thông thường van đảo chiều có 2 hoặc 3 vị trí, ở những trường hợp đặc biệt có thể có nhiều hơn.

+ Số cửa: là số lỗ để dẫn dầu vào hay ra, số cửa thường dùng là 2; 3; 5.

Ta chọn van đảo chiều 5 cửa 3 vị trí như hình sau:

Hình 3.21 Van đảo chiều

3.4.3 Hệ thống làm mát

3.4.4 Bộ lọc dầu

3.4.5 Kết cấu và kích thước bể dầu

3.4.6 Chọn dầu

3.5 Công nghệ về tiện, khoan, tarô

3.5.1 Các công thức tính trong nguyên công tiện [4]

a) Tốc độ tính toán:

Vt =Vb. k1.k2.k3.k4 (3.25)

b) Số vòng quay tính toán:

(3.26)

c) Tính công bội :

(3.27)

3.5.2 Các công thức tính trong nguyên công khoan lỗ bậc và tarô lỗ

a) Chiều sâu cắt khi khoan lỗ bậc

(3.33)

b) Vận tốc cắt:

(m/phút) (3.34)

c) Moment xoắn và lực cắt:

- Lực cắt: P0 =(Kg) (3.36)

- Moment xoắn: M = (Kgm) (3.37)

d) Thời gian gia công cơ bản

(3.39)

CHƯƠNG 4: PHÂN TÍCH CHI TIẾT GIA CÔNG

4.1 Phân tích chi tiết gia công

4.1.1 Bản vẽ chi tiết

4.1.2 Xác định dạng sản xuất

Hình 4.1 Hình ảnh thể hiện khối lượng

Sử dụng phần mềm solidworks dựng xong hình chọn Mass properties ta xác định được khối lượng chi tiết là Q = 3628,67 (g) = 3,63 (Kg)

Sản lượng chi tiết hằng năm:

Nsp năm = Nsp ngày.nngày (4.1)

Trong đó:

Nsp năm: Số sản phẩm trong một năm

Nsp ngày: Số sản phẩm trong một ngày

nngày: Số ngày trong một năm

Ta có: Nsp ngày = 3000 (sp)

nngày = 365 (ngày)

Thế vào (4.1) ta được:

Nsp năm = 3000.365=1095000 (sp)

Theo bảng 2.2, trang 20 [4]

Dựa vào khối lượng của chi tiết Q = 3,63 Kg và sản lượng chi tiết hằng năm là 1095000 sản phẩm. Ta chọn dạng sản xuất là hàng khối.

4.1.3 Bản vẽ phôi sau khi miết

4.2 Quy trình tổng quát

|

TIỆN |

TIỆN VAI |

|

|

VÁT MÉP |

||

|

ĐỘT LỖ Ø17,5 LIỀN RÃNH Ø7 |

|

|

|

TẠO LỖ BẬC Ø14x5 |

||

|

TARÔ M20 |

|

|

4.3 Lựa chọn phương án

4.3.1 Nguyên công tiện

Chọn phương án 1: Vì mâm cặp là đồ gá có sẵn, giảm chi phí chế tạo đồ gá, giảm thời gian gá đặt.

4.3.2 Nguyên công đột lỗ

- Sơ đồ gá đặt:

Lựa chon máy đột.

àChọn phương án 1: Máy có độ ổn định cao, hiệu suất tốt, máy hoạt động ít gây ra tiếng ồn giúp bảo vệ sức khỏe công nhân đứng máy.

4.3.3

|

PHAY LỖ BẬC Ø14 |

Nguyên công phay lỗ bậc

Chọn phương án 1: vì phương án 2 chưa hợp lí, với lỗ định vị như đã chọn thì gần với bề mặt sắp gia công, gây cản trở, bên cạnh đó, lỗ chọn chưa là chuẩn thống nhất, nên có nhiều sai số.

4.3.4 Nguyên công tarô

Chọn phương án 2: Với cùng 1 khối lượng công việc, phương án 2 cho năng suất tốt, chi phí đầu tư ban đầu thấp, tận dụng máy sẵn có, giảm diện tích nhà xưởng.

CHƯƠNG 5: TÍNH TOÁN, THIẾT KẾ CHO TỪNG NGUYÊN CÔNG

Bảng 5.1Bảng kê trang thiết bị và chế độ công nghệ

|

Nguyên công |

Trang thiết bị công nghệ |

Chế độ công nghệ |

|||||||

|

Máy |

Dao |

Định vị |

Kẹp chặt |

n (v/ph) |

S (mm/v) |

t (mm) |

Ttc (ph) |

||

|

NC1 |

Tiện bậc |

Máy tiện 1K62 |

Dao được gắn mảnh hợp kim cứng T15K6 |

Mâm cặp 3 chấu tự định tâm |

515,9 |

0,15 |

2 |

0,013 |

|

|

Vát mép |

250 |

1 |

5 |

0,05 |

|||||

|

NC4: Khoan lỗ bậc Ø 14 |

Máy khoan 2H135 |

Mũi khoan bậc Ø14 thép gió |

2 phiến tỳ và chốt trụ ngắn |

Dùng cơ cấu kẹp từ trên xuống |

790 |

0,3 |

3,5 |

0,09 |

|

|

NC5: Tarô M20x2,5 |

Mũi tarô M20x2,5 |

191 |

2,5 |

0,2 |

0,063 |

||||

5.1 Nguyên công đột lỗ

5.1.1 Tính lực đột

Ta có: K = 1,2

L = 88,42 (mm) (Dùng solid tính)

S = 12 (mm)

c = 45 (Kg/mm2)

Thế vào (3.7) ta được:

Fđ = 1,2.88,42.12.45 = 57296,16 (Kg)

5.1.2 Tính toán hệ thống thủy lực

a) Đường kính piston

Mỗi lần đột, sẽ đột cùng 1 lúc 6 lỗ nên

Fđ = 6.57296,16 = 343777 (Kg) = 343,777 (tấn)

Chọn Fđ = 350 (tấn)

Thế vào (3.10) ta được: D =2 = 2= 0,422 (m)

b) Đường kính cần piston

Ta có: D = 422 (mm)

Thế vào (3.11) ta được

d= 275 (mm)

Vậy xylanh cần có đường kính trong D ≥ 422 mm, cần piston dc khoảng 275 mm.

Theo TCVN 7969:2008 do Ban kỹ thuật tiêu chuẩn quốc gia, ta chọn:

Đường kính trong của xylanh D = AL = 450 (mm)

Đường kính cần piston dc = MM = 280 (mm)

Chiều dày vỏ xylanh γ = 75 (mm)

c) Chiều dài cần piston

Chọn L = 600 (mm)

d) Lực ma sát giữa piston và xylanh

Fmsđ = 0,15.0,1.5300 = 159 (N)

Fmst = 0,15.0,2.5300 = 79,5 (N)

5.1.3 Phân tích chu trình đột

- Các hành trình chuyển động của máy:

+ Hành trình xuống nhanh: L1 = 100 (mm)

+ Hành trình đột: L2 = 15 (mm)

+ Hành trình lên: L3 = 115 (mm)

Và 1 ngày máy làm việc 8h: = 9,6 (giây/lần đột)

- Ta chọn thời gian các hành trình như sau:

+ Hành trình xuống với thời gian là: T1= 2 (s)

- Vận tốc xuống nhanh: v1= = 50 (mm/s) = 5 (cm/s)

Hành trình đột với thời gian là: T2 = 5 s

- Vận tốc đột : v2 = = 3 (mm/s) =0,3 (cm/s)

Hành lên với thời gian là: T3 = 2,6 s

- Vận tốc lên nhanh: v3 = = 44,2 (mm/s) = 4,42 (cm/s)

- Lực quán tính Fqt = 9 (Kg) = 90 (N)

- Hành trình xuống nhanh:

Sơ đồ nguyên lý:

P1 áp suất vào.

P’1 áp suất ra.

Q1 = 5. 1589,6 = 477 (l/p)

+ Lưu lượng ra:

Ta có: v1 = 5 (cm/s)

S2 = = = 974,19 (cm2)

Thế vào (3.17) ta được: Q’1 = 292 (l/phút)

+ Tính áp suất vào P1:

Từ sơ đồ trên, ta có phương trình cân bằng:

F1. P1 + G = Fmst + F2. P1’+ Fqt

àP1= (5.1)

Trong đó:

P’1 = P1 + P2

Với: P1: áp suất cản của van tiết lưu P1 = 3 bar

P2: áp suất cản của van đảo chiều P2 = 2 bar

àP’1 = 5 bar

Thế vào (5.1) ta được:

P1 = =6,07 bar

- Hành trình đột:

Sơ đồ nguyên lý:

P2: áp suất vào.

P’2: áp suất ra.

Ở hành trình này, dầu tiếp tục đi vào khoang trên để xylanh đẩy piston đi xuống.

+ Lưu lượng vào:

Ta có: v2 = 0,3 (cm/s)

S1 = 1589,6 (cm2)

Thế vào (3.16) ta được: Q2 = 0,3.1589,6 = 28,61 (l/p)

+ Lưu lượng ra:

Ta có: v2 = 0,3 (cm/s)

S2 = 974 (cm2)

Thế vào (3.17) ta được: Q’2 = 0,3.974 = 17,54 (l/phút)

+ Tính áp suất vào P2:

Từ sơ đồ trên, ta có phương trình cân bằng:

S1. P2 + G = Fmst + S2. P2’+ Fđ

àP2 = (5.2)

Trong đó:

P’2 = P1 + P2

Với: P1: áp lực cản của van tiết lưu P1 = 3 bar

P2: áp lực cản của van đảo chiều P2 = 2 bar

àP’2 = 5 bar

Thế vào (5.2) ta được:

à P2 = = 222,9 (bar)

- Hành trình lên:

Khi kết thúc hành trình đột, lỗ đã được tạo hình, van phân phối thay đổi vị trí, dầu từ bơm qua van phân phối được dẫn trực tiếp đến khoang dưới của xylanh, làm piston chuyển động đi lên, đồng thời dầu từ khoang trên về bể dầu.

+ Lưu lượng vào:

Ta có: v3 = 4,42 (cm/s)

S2 = 974 (cm2)

Thế vào (3.16) ta được: Q3 = 4,42.974 = 422 (l/p)

+ Lưu lượng ra:

Ta có: v3 = 4,42 (cm/s)

S1 = 1589,6 (cm2)

Thế vào (3.17) ta được: Q’3 = 4,42.1589,6 = 422 (l/phút)

+ Tính áp suất buồng dưới P3’:

Từ sơ đồ trên, ta có phương trình cân bằng:

F1. P3 + G + Pmst + Pqt = P’3.F2

àP’3 = (5.3)

Trong đó:

P3: Áp suất buồng trên

P3 = P1 + P2

Với: P1: áp suất cản của van tiết lưu P1 = 3 bar

P2: áp suất cản của van đảo chiều P2 = 2 bar

àP3 = 5 bar

Thế vào (5.3) ta được:

P’3 = = = 8,72 (bar)

5.1.4 Tính tổn thất áp trong hệ thống:

Vậy ta có tổn thất áp suất là: P = 3+2+5 = 10 bar

5.1.5 Tính lực bơm cung cấp cho các hành trình:

- Hành trình xuống nhanh:

P1 = 6,07+10 = 16,07 (bar)

Q1 = 477 (l/phút)

- Hành trình đột:

P2 = 222,9 +10=232,9 (bar)

Q2 = 28,61 (l/phút)

- Hành trình lên:

P’3 = 8,72+10=18,72 (bar)

Q’3 = 422 (l/phút)

Và ta chọn bơm piston hướng trục cho hệ thống máy và bơm có áp suất là 250 (bar)

5.1.6 Tính công suất động cơ điện:

Công suất động cơ điện Nđc1

Ta có: Qb1 = 28,61 (l/ph)

Pb1 = 232,9 (bar)

đ = 0,96

Theo (3.20) ta được:

Nb1 = = 11,43 (Kw) Chọn Nb1 = 2 (Kw)

Theo (3.19) ta được

Nđc1 = = = 14,117 (Kw)

Chọn Nđc1 = 15 (Kw)

Công suất động cơ điện Nđc2

Ta có: Qb2 = 422 (l/ph)

Pb2 = 18,72 (bar)

Theo (3.18) ta được:

Nb2 = = 13.44 (Kw) Chọn Nb2 = 14 (Kw)

Theo (3.17) ta được

Nđc2 = = = 16,47 (Kw)

Chọn Nđc1 = 17 (Kw)

àChọn bơm có công suất: Nđc = 17 (Kw)

5.1.7 Tính toán ống dẫn:

+ Đối với ống hút: d = 4,6. = 52,3 (mm). Chọn d = 53 (mm)

+ Đối với ống nén: d = 4,6. = 36,73 (mm). Chọn d = 37 (mm)

5.1.8 Lựa chọn van

Bảng 5.2Bảng thiết bị và thông số kỹ thuật

|

STT |

Tên |

Số lượng |

Thông số kỹ thuật |

|

1 |

Piston |

1 |

D = 450 (mm) |

|

2 |

Cần piston |

1 |

L = 600 (mm), dc = 280 (mm) |

|

3 |

Xylanh |

1 |

L = 600 (mm), = 75 (mm) |

|

4 |

Bơm piston hướng trục |

1 |

p = 250 (bar), |

|

5 |

Động cơ điện |

1 |

Nđc = 17 (Kw) |

|

6 |

Van an toàn |

1 |

MRV-06-P/A/B |

|

7 |

Van tiết lưu |

1 |

van MTC-02-W |

|

8 |

Van đảo chiều |

1 |

DSHG-03-3C40A |

CHƯƠNG 6: TÍNH TOÁN, THIẾT KẾ KIỂM NGHIỆM BỀN CHO CÁC BỘ PHẬN CỦA MÁY

6.1 Thân máy

Vật liệu làm khung: thép CT3 với [σ] = 400 N/mm2.

Thân máy gồm những tấm thép dày 100 mm ghép lai bằng phương pháp hàn. Tổng diện tích cần dùng là 0,472 (m2)

6.1.1 Tính toán, kiểm nghiệm bền cho khung máy

Đơn giản hóa kết cấu thân máy, ta được biểu đồ như sau:

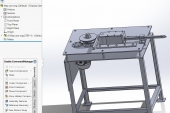

Hình 6.1 Kết cấu thân máy

Chọn thép thân là thép CT3

với [σ] = 380÷420 (N/mm2)

Nz =F.l = (Fđ/4).l = (3500000/4).1400 = 1225.105 (N)

σn =

Với F là tiết diện = 480000 (mm2)

àσn = = 255,21 (N/mm2)

Vậy σn < [σ]

Kiểm nghiệm thanh ngang của khung

Lúc này thanh ngang của khung chịu một phản lực đúng bằng lực đột xuống.

...................

CHƯƠNG 1: ĐỀ XUẤT – KIẾN NGHỊ

- Với mong muốn tiếp tục phát triển đề tài hơn nữa và tạo điều kiện cho các sinh viên khóa sau, nhóm kiến nghị hướng phát triển sau:

+ Tiếp tục hoàn thiện và tiến hành tính toán để tạo ra một sảm phẩm tối ưu nhất, đáp nhu cầu đời sống và sản xuất. các sản phẩm ngày càng giúp con người nâng cao năng suất lao động, cải thiện cuộc sống.

+ Tìm hiểu và thực hiện một số phương pháp chế tạo khuôn, chày cối để tăng năng suất và hiệu quả trong công việc. Có thể áp dụng các phương pháp thay đổi hình dáng hình học, góc vát hoặc chiều dài các chày đột để có công việc hiệu quả nhưng giảm được chi phí đầu tư cũng như kết cấu máy

+ Mong lãnh đạo Khoa tăng cưởng hợp tác với các đơn vị sản xuất, tạo điều kiện cho sinh viên có cơ hội cọ sát thực tế, tìm hiểu các công nghệ mới