ĐỒ ÁN TỐT NGHIỆP NGHIÊN CỨU, THIẾT KẾ VÀ CHẾ TẠO HỆ THỐNG RỬA XE TỰ ĐỘNG ĐH Công Nghiệp Hà Nội

NỘI DUNG ĐỒ ÁN

NGHIÊN CỨU, THIẾT KẾ VÀ CHẾ TẠO HỆ THỐNG RỬA XE TỰ ĐỘNG

BỘ CÔNG THƯƠNG

KHOA CƠ KHÍ

TRƯỜNG ĐẠI HỌC CÔNG NGHIỆP HÀ NỘI

ĐỒ ÁN TỐT NGHỆP

NGÀNH: CÔNG NGHỆ KĨ THUẬT CƠ ĐIỆN TỬ

ĐỀ TÀI:

NGHIÊN CỨU, THIẾT KẾ VÀ CHẾ TẠO HỆ THỐNG RỬA XE TỰ ĐỘNG

Lớp_Khóa : ĐH Cơ điện tử

Lời mở đầu

Nền công nghiệp thế giới đang trên đà phát triển ngày càng cao với tốc độ chóng mặt. Trong đó vấn đề tự động điều khiển được đặt lên hàng đầu trong quá trình nghiên cứu cũng như ứng dụng công nghệ mới vào trong sản xuất, đời sống thay thế sức lao động của con người. Với sự ra đời của ngành cơ điện tử đã hỗ trợ và thay thế con người trong nhiều lĩnh vực từ kinh tế, y tế, giáo dục, quốc phòng – an ninh cho đến nhiều lĩnh vực khác như hàng không, vũ trụ. Cho nên ứng dụng của ngành cơ điện tử vô cùng sâu rộng và ảnh hưởng đến các linh vực trong đời sống.

Tại Việt Nam, chất lượng cuộc sống của người dân được nâng cao nên lượng xe ô tô lưu thống càng ngày càng lớn và nhu cầu rửa xe nhanh, sạch, tiết kiệm chi phí là điều rất cần thiết. Tại các nước đã phát triển trên thế giới, hệ thống rửa xe ô tô tự động đã phổ biến từ lâu và đáp ứng được đầy đủ các yêu cầu kỹ thuật thay thế cho phương thức rửa xe ô tô truyền thống tốn nhân công lao động và thời gian rửa xe. Chính vì vậy nhóm nghiên cứu đã thực hiện đề tài “Nghiên cứu, thiết kế và chế tạo hệ thống rửa xe tự động” để ứng dụng, phát triển hệ thống rửa xe ô tô tự động phù hợp với điều kiện, môi trường ở Việt Nam như đã được áp dụng rộng rãi trên thế giới.

Nhóm nghiên cứu chúng em cũng xin gửi lời cảm ơn chân thành tới thầy giáo, người đã tận tình giúp đỡ nhóm hoàn thành đề tài này.

Tuy vậy, dù đã cố gắng hết sức nhưng đồ án tốt nghiệp của chúng em vẫn còn nhiều thiếu sót nên rất mong được sự giúp đỡ và đóng góp của thầy cô.

MỤC LỤC

DANH MỤC HÌNH ẢNH.. VI

DANH MỤC BẢNG BIỂU.. IX

CHƯƠNG 1 Giới thiệu chung.. 1

1.1. Lịch sử phát triển. 1

1.2. Các vấn đề đặt ra. 3

1.3. Đối tượng nghiên cứu. 4

1.4. Phương pháp thực hiện đề tài4

1.5. Dự kiến kết quả đạt được. 5

CHƯƠNG 2 Tổng quan về hệ thống rửa xe ô tô tự động.. 7

2.1. Hệ thống rửa xe ô tô tự động. 7

2.1.1. Nguyên lý hoạt động. 7

2.1.2. Quy trình công nghệ. 7

2.2. Hệ thống điều khiển. 8

2.2.1. Tổng quan về PLC.. 8

2.2.2. Tổng quan về PLC S7-300. 13

2.2.3. Phần mềm WINCC.. 19

2.3. Hệ thống khí nén. 26

2.3.1. Phạm vi ứng dụng. 26

2.3.2. Ưu – nhược điểm.. 26

2.3.3. Cấu tạo và nguyên lý hoạt động. 27

2.3.4. Xy lanh khí nén tác động kép. 28

2.3.5. Van đảo chiều. 29

2.3.6. Công thức tính toán thiết kế hệ thống khí nén. 30

2.4. Hệ thống vòi rửa. 31

2.4.1. Tổng quan về hệ thống. 31

2.4.2. Béc phun. 32

2.4.3. Máy bơm điện một chiều. 32

2.5. Hệ thống cảm biến. 34

2.5.1. Giới thiệu chung. 34

2.5.2. Cảm biến quang điện thu phát chung. 35

2.5.3. Ưu nhược điểm và ứng dụng. 36

2.6. Cơ cấu chấp hành. 37

2.6.1. Động cơ điện một chiều. 37

2.6.2. Động cơ điện xoay chiều một pha. 39

CHƯƠNG 3 Tính toán hệ thống.. 42

3.1. Quy trình thiết kế.42

3.2. Yêu cầu của hệ thống.42

3.3. Tính toán thiết kế hệ thống. 42

3.3.1. Tính toán thiết kế bộ truyền xích. 42

3.3.2. Tính toán thiết kế cụm vòi phun, bình chứa. 49

3.3.3. Tính toán thiết kế cụm chổi - xy lanh. 56

3.3.4. Tính toán thiết kế động cơ cụm chổi cố định. 59

CHƯƠNG 4 Thiết kế và thi công hệ thống.. 60

4.1. Sơ đồ khối hệ thống. 60

4.2. Thiết kế,thi công hệ thống cơ khí.61

4.2.1. Thiết kế tổng quan hệ thống.61

4.2.2. Hệ thống khung gầm.. 62

4.2.3. Bộ truyền xích. 63

4.2.4. Hệ thống cấp thoát nước. 67

4.2.5. Hệ thống chổi rửa xe. 72

4.3. Thiết kế, thi công hệ thống điều khiển.79

4.3.1. Thiết kế phần cứng.79

4.3.2. Thiết kế phần mềm.83

CHƯƠNG 5 Kết quả và đánh giá.. 87

5.1. Kết quả đạt được.87

5.2. Đánh giá.87

5.3. Hạn chế và hướng giải quyết.87

KẾT LUẬN.. 88

Tài liệu tham khảo.. 89

Phụ lục.. 90

DANH MỤC HÌNH ẢNH

Hình 1.1 Hệ thống rửa xe tự động Risense. 2

Hình 1.2 Hệ thống rửa xe Anthony’s Car wash hãng Coleman Hanna. 3

Hình 1.3 Hệ thống rửa xe tự động hãng Mister Car Wash. 3

Hình 1.4 Phương pháp thiết kế hệ thống cơ điện tử. 5

Hình 2.1 Sơ đồ quy trình công nghệ của hệ thống. 8

Hình 2.2 Bộ PLC đầu tiên (Modicon 084)9

Hình 2.3 PLC sản xuất năm năm 1969 (trái) và 1970 (phải)9

Hình 2.4 Sơ đồ cấu trúc của PLC.. 11

Hình 2.5 PLC S7 - 300 của hàng Siemens. 14

Hình 2.6 PLC S7-300 và các module liên quan. 15

Hình 2.7 CPU 314IFM.. 15

Hình 2.8 Một vòng quét chương trình của S7-300. 18

Hình 2.9 Phần mềm WinCC.. 19

Hình 2.10 Khởi động WinCC.. 20

Hình 2.11 Tạo dự án Project mới20

Hình 2.12 Cửa sổ WinCC Explorer. 21

Hình 2.13 Dự án WinCC "Qckstart", tạo một Tag nội21

Hình 2.14 Dự án WinCC "Qckstart", thuộc tính của một tag nội22

Hình 2.15 Dự án WinCC "Qckstart", thuộc tính của một tag mới22

Hình 2.16 Dự án WinCC "Qckstart", thuộc tính của một nhóm tag.23

Hình 2.17 Dự án WinCC "Qckstart", tạo tag nội23

Hình 2.18 Dự án WinCC "Qckstart", thiết lập địa chỉ24

Hình 2.19 Dự án WinCC "Qckstart", thiết lập linear scaling. 24

Hình 2.20 Dự án WinCC "Qckstart", tạo một ảnh mới25

Hình 2.21 Dự án WinCC "Qckstart", hình ảnh quá trình. 25

Hình 2.22 Dự án WinCC "Qckstart", hiệu chỉnh thông số của nút26

Hình 2.23 Hệ thống điện – khí nén. 27

Hình 2.24 Cấu trúc hệ thống điều khiển bằng khí nén. 28

Hình 2.25 Cấu tạo xy lanh khí nén tác động kép. 29

Hình 2.26 Van Điện Từ Khí Nén AIRTAC 4V210-08 (Van Khí Nén 5/2, Ren 13mm)29

Hình 2.27 Hình dạng nước ra béc phun dạng quạt phẳng. 32

Hình 2.28 Hình dạng nước ra béc phun dạng đầu chia 5. 32

Hình 2.29 Máy bơm nước mini đa năng 12V/60W.. 33

Hình 2.30 Nguyên lý hoạt động của máy bơm điện một chiều. 34

Hình 2.31 Một số loại cảm biến thông dụng hiện nay. 34

Hình 2.32 Cảm biến tích hợp điều chỉnh khoảng cách nhận. 35

Hình 2.33 Nguyên lý hoạt động của cảm biến quang thu phát chung. 36

Hình 2.34 Động cơ điện một chiều. 37

Hình 2.35 Nguyên lý hoạt động của động cơ điện một chiều. 39

Hình 2.36 Phân tích hướng tác động của từ trường. 41

Hình 3.1 Sơ đồ hoạt động bộ truyền xích. 43

Hình 3.2 Các lực tác động trong hệ thống. 44

Hình 3.3 Động cơ giảm tốc 60KTYZ. 48

Hình 3.4 Máy bơm nước DRING 5002. 50

Hình 3.5 Bơm nước FL - 2003. 52

Hình 3.6 Bơm nước R385. 53

Hình 3.7 Bình đựng nước khoáng Aquafina 5 lít54

Hình 3.8 Bình chứa nước thải rửa xe. 56

Hình 3.9 Xy lanh khí nén tác động 2 chiều AKS MAL 20x75. 57

Hình 3.10 Động cơ chổi xylanh. 58

Hình 4.1 Sơ đồ khối hệ thống. 60

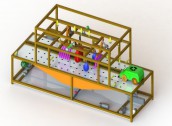

Hình 4.2 Bản vẽ toàn hệ thống. 61

Hình 4.3 Hệ thống thực tế. 61

Hình 4.4 Hệ thống khung gầm.. 62

Hình 4.5 Bộ truyền xích. 63

Hình 4.6 Bảng chi tiết các module của bộ truyền xích. 65

Hình 4.7 Động cơ xích lắp đặt trong mô hình thực tế. 66

Hình 4.8 Cơ cấu căng chỉnh xích thực tế. 66

Hình 4.9 Đĩa xích trung gian. 67

Hình 4.10 Sơ đồ hệ thống cấp nước. 67

Hình 4.11 Cụm vòi rửa 1 trong thực tế. 71

Hình 4.12 Cụm vòi rửa 2 trong thực tế. 71

Hình 4.13 Cụm vòi thoát nước bẩn trong thực tế. 71

Hình 4.14 Bơm 1 (trái), bơm 2 (phải) trong thực tế. 72

Hình 4.15 Bơm xà phòng trong thực tế. 72

Hình 4.16 Cơ cấu chổi xoay – Xy lanh. 72

Hình 4.17 Cơ cấu chổi xoay xy lanh trong thực tế. 74

Hình 4.18 Cơ cấu chổi xoay cố định. 75

Hình 4.19 Cơ cấu chổi xoay cố định. 76

Hình 4.20 Cơ cấu chổi lắc. 77

Hình 4.21 Cơ cấu chổi lắc 1 trong thực tế. 79

Hình 4.22 Cơ cấu chổi lắc 2 trong thực tế. 79

Hình 4.23 Sơ đồ hệ thống điện – Khí nén. 76

Hình 4.24 Cửa tủ điện. 81

Hình 4.25 Hệ thống điện hoàn thiện. 82

Hình 4.26 Vị trí đặt cảm biến. 82

Hình 4.27 Đầu vào khối xử lý trung tâm.. 82

Hình 4.28 Khối công suất trong thực tế. 83

DANH MỤC BẢNG BIỂU

Bảng 2.1 Các đại lượng và đơn vị thường dùng trong kỹ thuật khí nén. 30

Bảng 3.1 Trị số hiệu suất của các loại bộ truyền và các ổ. 47

Bảng 4.1 Bảng chi tiết cấu tạo khung gầm.. 62

Bảng 4.2 Bảng chi tiết các module của hệ thống cấp – thoát nước. 68

Bảng 4.3 Bảng chi tiết các module của cơ cấu chổi xoay - xy lanh. 73

Bảng 4.4 Bảng chi tiết các module của cơ cấu chổi xoay cố định. 75

Bảng 4.5 Bảng chi tiết các module của cơ cấu chổi lắc. 77

Bảng 4.6 Bảng chi tiết các module của hệ thống điện. 77

Bảng 0.1 Bảng địa chỉ đầu vào PLC.. 90

Bảng 0.2 Bảng địa chỉ đầu ra. 91

CHƯƠNG 1 Giới thiệu chung

1.1. Lịch sử phát triển

Nghề rửa xe ô tô có nguồn gốc từ ngành chăm sóc xe Detailing trên thế giới. Năm 1950, nghề rửa xe tại Los Angeles bắt đầu bùng nổ khi ô tô trở thành phương tiện mà người dân bắt buộc phải có để di chuyển.

Cửa hàng rửa xe đầu tiên được mở ở Detroit, MI vào năm 1914, được gọi là “Automated Laundry” – Rửa tự động. Tuy nhiên quá trình rửa xe không được tiến hành tự động như ngày nay mà gồm ba người đàn ông cấp xà phòng, rửa xe và làm khô xe.

Nhiều năm sau, tiệm rửa xe băng chuyền tự động đầu tiên được mở tại Hollywood, CA vào năm 1940. Hệ thống rửa xe này bao gồm một hệ thống tời kéo xe tự động qua băng truyền, nhưng việc rửa xe vẫn được cung cấp thông qua lao động thủ công. Sáu năm sau, một quý ông tên là Thomas Simpson đã phát minh ra hệ thống rửa xe bán tự động đầu tiên vào năm 1946. Phần lớn lao động chân tay đã bị loại bỏ nhờ phát minh của Simpson, nhưng không hoàn toàn.

Năm 1951, hệ thống rửa xe hoàn toàn tự động đầu tiên ra đời tại Seattle, WA. Được mở ra bởi ba anh em - Archie, Dean và Eldon Anderson. Hệ thống rửa xe tự động liên quan đến việc kéo xe qua băng truyền, xà phòng được phun lên xe bằng máy móc lớn, bàn chải tự động cọ rửa xe, vòi phun được sử dụng để rửa xe và máy thổi khí lớn để làm khô xe.

Từ năm 1980, ngành công nghiệp rửa xe đã thực sự bùng nổ, hàng ngàn tiệm rửa xe tư nhân đã mọc lên như nấm trải dài khắp nước Mỹ. Ngày nay dịch vụ rửa xe tự động trên thế giới rất phát triển với các hãng rửa xe tự động điển hình áp dụng công nghệ cao như: Mister Car Wash, Zips Car Wash, International Car Wash Group,...

Hiện nay trên thế giới, có 3 kiểu hệ thống rửa xe ô tô tự động điển hình:

- Touchless Wash: Là hệ thống rửa xe ô tô tự động mà không dùng dụng cụ hay chổi rửa xe để làm sạch bề mặt xe. Toàn bộ xe được rửa và làm sạch bằng xà bông rửa xe chuyên dụng với khả năng làm mềm chất bẩn, say đó hệ thống phun nước áp lực cao sẽ làm sạch toàn bộ xe.

- Soft Touch Wash: Là hệ thống rửa xe ô tô tự động mà mà xe được rửa bằng các bộ chổi rửa nhằm loại bỏ đất cát bám dính trên về mặt xe mà chỉ dùng nước áp lực cao không thể rửa sạch được.

- Soft Touch Wash kết hợp Pre Wash: Hệ thống này khắc phục nhược điểm của các mô hình rửa xe tự động có thêm giai đoạn Pre Wash nghĩa là có thêm giai đoạn rửa thủ công ban đầu để làm sạch các chất bẩn cứng đầu mà với giai đoạn rửa xe nhanh không làm hiểu quả được.

Dưới đây mà một số hình ảnh của các hệ thống rửa xe tự động hiện hành:

Hình 1.1 Hệ thống rửa xe tự động Risense

Hình 1.2 Hệ thống rửa xe Anthony’s Car wash hãng Coleman Hanna

Hình 1.3 Hệ thống rửa xe tự động hãng Mister Car Wash

1.2. Các vấn đề đặt ra

Trong thực tế, hệ thống rửa xe ô tô tự động là một quy trình khép kín bao gồm: Bãi đỗ xe, cây thanh toán tiền tự động và lấy vẽ, hệ thống rửa xe, bãi đỗ vệ sinh nội thất, phòng chờ,... Tuy nhiên ở đề tài nghiên cứu này do hạn chế về mặt thời gian, nhóm nghiên cứu tập trung giải quyết hệ thống rửa chính cho xe ô tô.

Một số vấn đề đặt ra:

- Gia công cơ khí chắc chắn, đảm bảo tính thẩm mĩ và các yêu cầu kỹ thuật.

- Trong chương trình điều khiển, dự trù một số lỗi xảy ra khi vận hành hệ thống.

- Hệ thống cấp nước, chổi rửa hoạt động chính xác.

- Đảm bảo đầy đủ các yêu cầu cơ bản của một hệ thống rửa xe trong thực tế.

1.3. Đối tượng nghiên cứu

Việc nghiên cứu thiết kế hệ thống rửa xe ô tô tự động có tính bao quát và bao gồm nhiều lĩnh vực. Tuy nhiên trong đề tài của nhóm nghiên cứu chỉ giới hạn ở những phạm vi sau:

- Đối tượng: Nghiên cứu, thiết kế, chế tạo hệ thống rửa xe ô tô tự động theo kiểu Soft Touch Wash.

- Đề tài nghiên cứu trên giới hạn ở phạm vi tính toán, thiết kế hệ thống, chế tạo mô hình thực dựa trên những hệ thống có sẵn trên thực tế đã tồn tại ở nước ngoài.

- Hệ thống được giám sát trên giao diện WinCC.

- Hệ thống được điều khiển bởi PLC S7 300.

1.4. Phương pháp thực hiện đề tài

a) Nghiên cứu lý thuyết:

- Tìm hiểu các tài liệu, đồ án và các hoạt động nghiên cứu về hệ thống rửa xe ô tô tự động đã từng thực hiện trước đó.

- Đưa ra phương án tối ưu cho hệ thống rửa xe ô tô tự động mà nhóm nghiên cứu sẽ triển khai.

- Nghiên cứu những kiến thức liên quan của các tài liệu về hệ thống cơ khí, các cơ cấu chấp hành, hệ thống điều khiển,...từ các nguồn tài liệu để tính toán thiết kế trên lý thuyết giúp phát triển thành mô hình thực tế.

Hình 1.4 Phương pháp thiết kế hệ thống cơ điện tử

b) Nghiên cứu thực nghiệm:

- Tham khảo, tìm hiểu các mô hình rửa xe truyền thống đang thực hiện tại Việt Nam để đánh giá ưu, nhược điểm của phương thức rửa xe truyền thống trong thực tế.

- Xem và nghiên cứu các hệ thống thực của các hãng rửa xe ô tô tự động như: Leisuwash, DAYANG, Schumak, Mister Car Wash,...mà các hàng này đã thực hiện và ghi hình lại.

- Nghiên cứu giải bài toán tự động hóa cho dây chuyền.

- Xây dựng lưu đồ thuật toán.

- Thiết kế, xây dựng mô hình tối ưu hóa hệ thống trước khi chế tạo bằng phần mềm Solidword.

- Xử lý số liệu, tính toán và viết báo cáo.

1.5. Dự kiến kết quả đạt được

- Tìm hiểu được cấu tạo của hệ thống rửa xe ô tô tự động, quy trình công nghệ, các thiết bị hiện có từ các hệ thống hiện nay.

- Nắm được nguyên lí hoạt động của hệ thống từ đó mô phỏng hệ thống trên phần mềm thiết kế cơ khí.

- Thiết kế, chế tạo được mô hình của hệ thống rửa xe ô tô tự động (hệ thống cơ khí, hệ thống điện, hệ thống điều khiển,...) mô phỏng theo các hệ thống thực tế hiện nay. Hoạt động được và đảm bảo các yêu cầu cần thiết cho một hệ thống rửa xe tự động.

- Nguyên cứu và xây dựng được thuật toán xử lý tín hiệu vào và điều khiển hoạt động của hệ thống rửa xe tự động bằng bộ điều khiển PLC S7 300, giám sát, kiểm tra hoạt động trên phần mềm WinCC.

- Tìm hiểu và nghiên cứu cách kết nối các đầu vào ra trong hệ thống rửa xe tự động.

- Hiểu được các thành phần cơ bản để thiết kế một hệ thống cơ điện tử từ cơ khí, điện, điện tử,... từ đó có các kiến thức từ đó lựa chọn các thiết bị cho phù hợp với mục đích mong muốn.

- Hiểu được cách thức hoạt động của cảm biến, cách điều khiển động cơ,... từ đó lập trình chương trình điều khiển toàn bộ hệ thống.

CHƯƠNG 2 Tổng quan về hệ thống rửa xe ô tô tự động

2.1. Hệ thống rửa xe ô tô tự động

2.1.1. Nguyên lý hoạt động

Khi nhấn nút START, hệ thống bắt đầu làm việc, hệ thống xích tải chuyển động đưa xe di chuyển trong suốt quá trình rửa xe.

Thông qua hệ thống cảm biến quang phát hiện vật cản cho biết thông tin về vị trí của xe di chuyển trong hệ thống, các quy trình rửa xe được thực hiện liên tục. Các tín hiệu đầu vào về vị trí của xe được gửi về bộ điều khiển PLC S7 – 300 và bộ điều khiển sẽ đưa ra tín hiệu điều khiển các hệ thống trong hệ thống rửa xe tự động để tiến hành rửa tự động cho ô tô bao gồm rửa bánh xe, gầm xe, thân xe và sấy khô xe sau khi rửa. Toàn bộ quá trình rửa xe ô tô được giám sát thông qua hệ thống WinCC được hiển thị trên màn hình máy tính.

Nếu quy trình rửa xe xảy ra lỗi, người giám sát dừng khẩn cấp hệ thống bằng cách nhấn nút STOP. Sau khi xử lý xong vấn đề nhấn lại STOP rồi nhấn RESET để hệ thống trở về vị trí rửa ban đầu và tiếp tục lại quy trình rửa xe.

2.1.2. Quy trình công nghệ

- Xe di chuyển vào vị trí bắt đầu của quy trình rửa, hệ thống xích dẫn động di chuyển xe đi vào hệ thống rửa tự động.

- Xe ô tô được rửa bằng cao áp để rửa thân, bánh và gầm xe.

- Xe ô tô được phun xà phòng chuyên dụng cho toàn bộ bề mặt trên của xe.

- Xe di chuyển qua chổi lắc 1 bằng vải để rửa mặt trên của xe.

- Xe di chuyển qua hệ thống chổi xoay rửa thân xe, mui xe và đuôi xe.

- Xe di chuyển qua chổi lắc 2 bằng vải để tiếp tục rửa lại mặt trên của xe.

- Xe đi qua hệ thống rửa cao áp bằng nước sạch để rửa đi xà phòng và chất bẩn bám trên xe sau khi rửa bằng chổi.

- Cuối cùng, xe được sấy khô và di chuyển ra ngoài, rời khỏi hệ thống rửa tự động.

Hình 2.1 Sơ đồ quy trình công nghệ của hệ thống

2.2. Hệ thống điều khiển

Trong công nghiệp có nhiều bộ điều khiển phổ biến khác nhau như: Bộ điều khiển nhiệt độ, hệ thống điều khiển phân phối (DCSs), bộ điều khiển nhúng và hệ thống, máy tính. Tuy nhiên đối với đề tài này, nhóm nghiên cứu lựa chọn bộ điều khiển lập trình logic PLC S7 300 của hãng Siemens vì phổ biến, tính năng dễ lập trình và phù hợp với hệ thống.

2.2.1. Tổng quan về PLC

2.2.1.1. Lịch sử hình thành và phát triển

PLC là viết tắt của Programmable Logic Controller (Bộ điều khiển logic lập trình được). Khái niệm bộ điều khiển lập trình PLC là ý tưởng của nhóm kỹ sư hãng General Motors vào năm 1968, và họ đã đề ra các chỉ tiêu kỹ thuật nhằm đáp ứng những yêu cầu điều khiển như sau:

- Dễ lập trình và thay đổi chương trình điều khiển, sử dụng thích hợp trong các nhà máy công nghiệp.

- Cấu trúc dạng Module dễ mở rộng, dễ bảo trì và sửa chữa.

- Đảm bảo độ tin cậy trong môi trường sản xuất của các nhà máy công nghiệp.

Hình 2.2 Bộ PLC đầu tiên (Modicon 084)

Đến tháng 6 năm 1969, bộ điều khiển lập trình đầu tiên ra đời là “084” (dự án thứ 84) với số lượng hơn một nghìn chiếc. Dựa trên bộ PLC ban đầu này đã sinh ra mô hình tiếp theo của là “184” vào năm 1973.

Hình 2.3 PLC sản xuất năm năm 1969 (trái) và 1970 (phải)

2.2.1.2. Tổng quan về bộ điều khiển logic khả trình PLC

a) Khái niệm

PLC là các chữ được viết tắt từ “ Programmable Logic Controller “. Theo hiệp hội quốc gia về sản xuất điện Hoa Kỳ thì PLC là một thiết bị điều khiển mà được trang bị các chức năng logic, tạo dãy xung, đếm thời gian, đếm xung và tính toán cho phép điều khiển nhiều loại máy móc và các bộ xử lý. Các chức năng đó được đặt trong bộ nhớ mà tạo lập sắp xếp theo chương trình.

b) Chức năng

PLC được sử dụng để điều khiển dây chuyền, thiết bị công nghiệp riêng lẻ (Rơ-le, timer, contactor ...) hoặc kết hợp với nhau tuỳ theo mức độ yêu cầu thành một hệ thống điện điều khiển đáp ứng được bài toán công nghệ đặt ra.

Hiện nay trên thế giới có nhiều hãng PLC khác nhau cùng phát triển như hãng Omron, Misubishi, Hitachi, ABB, Siemens,...đều có chung một nguyên lý cơ bản, tuy nhiên có vài điểm khác biệt phù hợp với từng ngành.

c) Ưu – nhược điểm

Ưu điểm:

- Chương trình PLC dễ thay đổi và sửa chữa: Chương trình tác động đến bên trong bộ PLC có thể được lập trình thay đổi bằng xem xét việc thực hiện và giải quyết tại chỗ những vấn đề liên quan đến sản xuất. Chỉ cần thay đổi phần mềm sẽ có thể tạo nên hệ thống tối ưu mà các hệ điều chỉnh trước không có được.

- Dễ dàng nối mạch và thiết lập hệ thống.

- Các tín hiệu đưa ra từ bộ PLC có độ tin cậy cao hơn so với các tín hiệu được cấp từ bộ điều khiển bằng rơ-le.

- Với hệ thống điều khiển dùng PLC vừa có thể tiến hành hiệu chỉnh sửa chữa mà hệ thống vẫn làm việc, cho phép hiệu chỉnh để đạt được kết quả hiệu chỉnh là tối ưu.

Nhược điểm:

- Do chưa tiêu chuẩn hoá nên mỗi công ty sản xuất ra PLC đều đưa ra các ngôn ngữ lập trình khác nhau, dẫn đến thiếu tính thống nhất về hợp thức hoá.

- Trong các mạch điều khiển với quy mô nhỏ, giá của một bộ PLC đắt hơn khi sử dụng bằng phương pháp rơ-le.

- Dòng đầu ra của PLC thường nhỏ hơn 500 mA. Nên khi đấu nối với các thiết bị công suất lớn thường phải sử dụng thiết bị trung gian là rơ-le.

- Để thực hiện lập trình được chương trình điều khiển bắt buộc phải có máy tính hoặc máy lập trình đi kèm với cáp chuẩn hóa.

d) Cấu trúc của PLC

Hệ thống PLC thông dụng có 5 bộ phận cơ bản, gồm bộ xử lý, bộ nhớ, bộ nguồn, giao diện nhập/ xuất (I/O), và thiết bị lập trình.

Hình 2.4 Sơ đồ cấu trúc của PLC

- Bộ xử lý của PLC: Bộ xử lý còn gọi là bộ xử lý trung tâm (CPU), là linh kiện chứa bộ vi xử lý, biên dịch các tín hiệu nhập và thực hiện các hoạt động điều khiển theo chương trình được lưu động trong bộ nhớ của CPU, truyền các quyết định dưới dạng tín hiệu hoạt động đến các thiết bị xuất.

- Bộ nguồn: Bộ nguồn có nhiệm vụ chuyển đổi điện áp AC thành điện áp thấp DC (5V) cần thiết cho bộ xử lý và các mạch điện có trong các module giao diện nhập và xuất.

- Bộ nhớ:

PLC thường yêu cầu bộ nhớ trong các trường hợp:

- Làm bộ định thời cho các kênh trạng thái I/O.

- Làm bộ đệm trạng thái các chức năng trong PLC như định thời, đếm, ghi các Relay.

Mỗi lệnh của chương trình có một vị trí riêng trong bộ nhớ, tất cả mọi vị trí trong bộ nhớ đều được đánh số, những số này chính là địa chỉ trong bộ nhớ. Bộ nhớ bên trong PLC được tạo bởi các vi mạch bán dẫn, mỗi vi mạch này có khả năng chứa 2.000 – 16.000 dòng lệnh, tùy theo loại vi mạch. Trong PLC các bộ nhớ như RAM, EPROM đều được sử dụng.

- RAM (hay còn gọi Random Access Memory): Đây là bộ nhớ truy xuất ngẫu nhiên tương tự như RAM trong máy tính hay laptop có thể nạp chương trình, thay đổi hay xóa bỏ nội dung bất kỳ lúc nào. Nội dung của RAM sẽ bị mất nếu nguồn điện nuôi bị mất và để tránh tình trạng này các PLC đều được trang bị một pin khô, có khả năng cung cấp năng lượng dự trữ cho RAM từ vài tháng đến vài năm. Trong thực tế RAM được dùng để khởi tạo và kiểm tra chương trình.

- EPROM (Electrically Programmable Read Only Memory): Là bộ nhớ mà người sử dụng bình thường chỉ có thể đọc chứ không ghi nội dung vào được. Nội dung của EPROM không bị mất khi mất nguồn, nó được gắn sẵn trong máy, đã được nhà sản xuất nạp và chứa hệ điều hành sẵn.

- EEPROM (Electrically Erasable Programmable Read Only Memory): Có nhiệm vụ liên kết với những truy xuất linh động của RAM và có tính ổn định. Nội dung của nó có thể được xóa và lập trình lại, tuy nhiên số lần lưu sửa nội dung là có giới hạn.

Như vậy, PLC thực chất hoạt động như một máy tính cá nhân nghĩa là phải có bộ vi xử lý, hệ điều hành, bộ nhớ để lưu giữ chương trình điều khiển, dữ liệu, có cổng vào ra đế giao tiếp với các thiết bị bên ngoài. Bên cạnh đó PLC còn có các bộ Counter, Timer để phục vụ bài toán điều khiển.

e) Nguyên lý hoạt động

- Đầu tiên các tín hiệu từ các thiết bị ngoại vi (sensor, contact, …) được đưa vào CPU thông qua module đầu vào. Sau khi nhận được tín hiệu đầu vào thì CPU sẽ xử lý và đưa các tín hiệu điều khiển qua module đầu ra xuất ra các thiết bị được điều khiển bên ngoài theo 1 chương trình đã được lập trình sẵn.

- Một chu kỳ bao gồm đọc tín hiệu đầu vào, thực hiện chương trình, truyền thông nội, tự kiểm tra lỗi, gửi cập nhật tín hiệu đầu ra được gọi là 1 chu kỳ quét hay 1 vòng quét (Scan Cycle).Thường thì việc thực hiện một vòng quét xảy ra trong thời gian rất ngắn (từ 1ms-100ms). Thời gian thực hiện vòng quét này phụ thuộc vào tốc độ xử lý lệnh của PLC, độ dài ngắn của chương trình, tốc độ giao tiếp giữa PLC và thiết bị ngoại vi.

f) Phân loại

PLC được phân loại theo 2 cách:

- Hãng sản xuất: Gồm các nhãn hiệu như Siemen, Omron, Misubishi, Alenbrratly...

- Version: Ví dụ như PLC Siemen có các họ: S7-200, S7-300, S7-400, Logo; PLC Misubishi có các họ: Fx, Fxo, Fxon

2.2.2. Tổng quan về PLC S7-300

2.2.2.1. Giới thiệu

PLC S7-300 là một dòng PLC mạnh của Siemens, S7-300 phù hợp có các ứng dụng lớn và vừa với các yêu cầu cao về các chức năng đặc biệt như truyền thông mạng công nghiệp, chức năng công nghệ, và các chức năng an toàn yêu cầu độ tin cậy cao. PLC S7-300 là thiết bị điều khiển logic khả trình cỡ trung bình, thiết kế dựa trên tính chất của PLC S7-200 và bổ sung các tính năng mới. Kết cấu theo kiểu các module sắp xếp trên các thanh rack.

Hình 2.5 PLC S7 - 300 của hàng Siemens

2.2.2.2. Các tính năng

- Tốc độ xử lý nhanh.

- Cấu hình các tín hiệu I/O đơn giản.

- Có nhiều loại module mở rộng cho CPU và cả cho các trạm remote I/O.

- Cổng truyền thông Ethernet được tích hợp trên CPU, hổ trợ cấu hình mạng và truyền dữ liệu đơn giản.

- Kích thước CPU và Module nhỏ giúp cho việc thiết kế tủ điện nhỏ hơn.

- Có các loại CPU hiệu suất cao tích hợp cổng profinet, tích hợp các chức năng công nghệ, và chức năng an toàn (fail-safe) cho các ứng dụng cao.

- Bao gồm 7 loại CPU tiêu chuẩn, 7 loại CPU tích hợp I/O, 5 loại CPU fail-safe cho chức năng an toàn, 3 loại CPU công nghệ.

2.2.2.3. Các module của PLC S7-300

Hình 2.6 PLC S7-300 và các module liên quan

- Nguồn nuôi cho PLC.

- Pin lưu trữ (cho CPU 313 trở lên).

- Đầu nối 24VDC.

- Công tắc chọn chế độ làm việc.

- Đèn LED báo trạng thái và báo lỗi.

- Card nhớ (cho CPU 313 trở lên).

- Cổng truyền thông (RS485) kết nối với thiết bị lập trình.

- Vị trí đấu nối với các thiết bị điều khiển bên ngoài.

- Nắp đậy bảo vệ trong khi làm việc.

a) Module CPU

Module CPU loại module có chứa bộ vi xử lý, hệ điều hành, bộ nhớ, các bộ thời gian, bộ đếm, cổng truyền thông (RS485),... Và có thể còn có một vài cổng vào ra số. Các cổng vào ra số có trên module CPU được gọi là các cổng vào ra Onboard.

Hình 2.7 CPU 314IFM

Những module này cùng sử dụng một bộ vi xử lý nhưng khác nhau về cổng vào/ra Onboard cũng như các khối hàm đặc biệt được tích hợp sẵn trong thư viện của hệ điều hành phục vụ việc sử dụng các cổng vào/ra Onboard này được phân biệt với nhau trong tên gọi bằng cụm từ chữ cái IFM (Intergrated Funtion Module). Ví dụ như CPU 312IFM, CPU 314IFM,...

b) Module nguồn

Module PS (Power Supply): Module nguồn nuôi có 3 loại với các thông số đó là 2A, 5A, 10A. Ví dụ: PS 307-2A, PS 307-5A, PS 307-10A.

c) Module mở rộng

Module SM (Signal Module). Module mở rộng cổng tín hiệu vào/ra bao gồm:

- DI (Digital Input): Module mở rộng các cổng vào số. Số các cổng vào số mở rộng có thể là 8, 16 hoặc 32 tùy thuộc từng loại module.

- DO (Digital Output): Module mở rộng các cổng ra số. Số các cổng ra số mở rộng có thể là 8, 16 hoặc 32 tùy thuộc từng loại module.

- DI/DO (Digital Input/Digital Output): Module mở rộng các cổng vào/ra số. Số các cổng vào/ra số mở rộng có thể là 8 vào/8 ra hoặc 16 vào/16 ra tùy thuộc từng loại module.

- AI (Analog Input): Module mở rộng các cổng vào tương tự.

- AO (Analog Output): Module mở rộng các cổng ra tương tự.

- AI/AO (Analog Input/Analog Output): Module mở rộng các cổng vào/ra tương tự. Số các cổng vào/ra tương tự có thể là 2, 4 tùy thuộc vào từng loại module.

d) Module ghép nối

- Module IM (Interface Module): Module ghép nối. Đây là loại module chuyên dụng có nhiệm vụ nối từng nhóm các module mở rộng lại với nhau thành một khối và được quản lý chung bởi một module CPU. Các module mở rộng được gá trên một thanh rack.

- Module FM (Funtion Module): Module có chức năng điều khiển riêng, ví dụ như module điều khiển động cơ bước, module điều khiển động cơ servo, module PID, module điều khiển vòng kín,...

- Module CP (Communication Module): Module phục vụ truyền thông trong mạng giữa các PLC với nhau hoặc giữa PLC với máy tính.

2.2.2.4. Kiểu dữ liệu và phân chia bộ nhớ

a) Kiểu dữ liệu

Trong một chương trình có thể có các kiểu dữ liệu sau:

- BOOL: Với dung lượng 1 bit và có giá trị là 0 hay 1. Đây là kiểu dữ liệu có biến 2 trị.

- BYTE: Gồm 8 bit, có giá trị nguyên dương từ 0 đến 225. Hoặc mã ASCII của một ký tự.

- WORD: Gồm 2 byte, có giá trị nguyên dương từ 0 đến 65535.

- INT: Có dung lượng 2 byte, dùng để biểu diễn số nguyên từ -32768 đến 32767.

- DINT: Gồm 4 byte, biểu diễn số nguyên từ -2147463846 đến 2147483647.

- REAL: Gồm 4 byte, biểu diễn số thực dấu phẩy động.

- S5T: Khoảng thời gian, được tính theo giờ/phút/giây/mili giây.

- TOD: Biểu diễn giá trị thời gian tính theo giờ/phút/giây.

- DATE: Biểu diễn giá trị thời gian tính theo năm/tháng/ngày.

- CHAR: Biểu diễn một hoặc nhiều ký tự (nhiều nhất là 4 ký tự).

b) Phân chia bộ nhớ

Bộ nhớ trong PLC S7-300 có 3 vùng nhớ cơ bản sau:

- Vùng chứa chương trình ứng dụng

- Vùng chứa tham số của hệ điều hành và các chương trình ứng dụng.

- Vùng chứa các khối dữ liệu

2.2.2.5. Vòng quét chương trình PLC S7-300

PLC thực hiện chương trình theo một chu trình lặp được gọi là vòng quét (scan). Một vòng lặp được gọi là một vòng quét. Có thể chia một chu trình thực hiện của S7-300 ra làm 4 giai đoạn. Giai đoạn một là giai đoạn đọc dữ liệu từ các cổng vào, các dữ liệu này sẽ được lưu trữ trên vùng đệm các đầu vào. Tiếp theo là giai đoạn thực hiện chương trình, trong từng vòng quét chương trình lần lượt thực hiện tuần tự từ lệnh đầu tiên và kết thúc ở lệnh cuối cùng tiếp đến là giai đoạn chuyển nội dung các bộ đệm ảo tới cổng ra. Giai đoạn cuối cùng là giai đoạn truyền thông nội bộ và kiểm tra lỗi. Đến đây một vòng quét được hoàn thành và một vòng quét mới tiếp tục tạo nên một chu trình lặp vô hạn.

Hình 2.8 Một vòng quét chương trình của S7-300

2.2.2.6. Ngôn ngữ lập trình của PLC S7-300

Các loại PLC nói chung có nhiều loại ngôn ngữ lập trình nhằm phục vụ các đối tượng sử dụng khác nhau. PLC S7-300 có 3 ngôn ngữ lập trình cơ bản đó là:

- Ngôn ngữ STL (Statement List).

- Ngôn ngữ FBD (Function Block Diagram).

- Ngôn ngữ LAD (Ladder Diagram)

2.2.3. Phần mềm WINCC

2.2.3.1. Giới thiệu chung

Hình 2.9 Phần mềm WinCC

WinCC là phần mềm tích hợp giao diện người – máy HMI đầu tiên cho phép kết hợp phần mềm điều khiển với quá trình tự động hoá. Đặc biệt với WinCC, người sử dụng có thể tạo ra một giao diện điều khiển giúp quan sát mọi hoạt động của quá trình tự động hoá một cách dễ dàng. Phần mềm có thể trao đổi trực tiếp với nhiều loại PLC của các hãng khác nhau như: Siemens, Mitsubishi, Omron,... được cài đặt trên máy và tính giao tiếp với PLC thông qua bộ chuyển đổi từ chuẩn RS-232 sang chuẩn RS-485 của PLC tới cổng USB của máy tính.

WinCC có đặc tính mở, có thể sử dụng một cách dễ dàng với các phần mềm chuẩn và phần mềm của người sử dụng, tạo nên giao diện người-máy đáp ứng nhu cầu thực tế một cách chính xác. WinCC cũng có thể sử dụng trên cơ sở quy mô toàn cầu nhờ hệ thống trợ giúp của Siemens có mặt trên khắp thế giới.

2.2.3.2. Thiết lập Project WinCC

Để tạo một project trong WinCC cần phải thực hiện theo các bước sau:

- Bước 1: Khởi động WinCC.

F Để khởi động WinCC, nhấn nút “Start” trên thanh tác vụ của Windows.

F Chọn “SIMATIC” -> “WinCC” -> “Window Control Center”

Hình 2.10 Khởi động WinCC

- Bước 2: Khởi tạo dự án.

Hình 2.11 Tạo dự án Project mới

Tạo một dự án mới:

Chọn “Single-User project” và nhấn OK để xác nhận

Nhập tên dự án (VD:Qckstart) và chọn đường dẫn. Để mở một dự án có sẵn, trong hộp thoại “Open”, tìm kiếm những tập tin có đuôi mở rộng là “.mcp”.

Hình 2.12 Cửa sổ WinCC Explorer

- Bước 3: Cài đặt bộ điều khiển cho PLC.

- Bước 4: Định nghĩa Tags

Tạo Tags nội:

Hình 2.13 Dự án WinCC "Qckstart", tạo một Tag nội

Hình 2.14 Dự án WinCC "Qckstart", thuộc tính của một tag nội

Tạo nhóm tag:

Nhóm tag có thể được sắp xếp lại theo các kết nối logic của PLC. Để tạo nhóm mới, nhấn nút phải chuột vào kết nối PLC mà bạn đã tạo.

Hình 2.15 Dự án WinCC "Qckstart", thuộc tính của một tag mới

Hình 2.16 Dự án WinCC "Qckstart", thuộc tính của một nhóm tag.

Tạo Tag quá trình:

Trước khi tạo các biến quá trình, bạn phải cài driver và tạo kết nối.

F Để tạo các tag qúa trình, nhấn nút phải chuột vào kết nối PLC của bạn.

F Trong pop-up menu, nhấn vào “New Tag”.

Hình 2.17 Dự án WinCC "Qckstart", tạo tag nội

F Trong hộp thoại “Tag properties”, đánh tên tag bất kỳ vào ô điền tên.

F Chọn dạng dữ liệu từ danh sách các dạng dữ liệu

Xác định địa chỉ trong PLC:

Hình 2.18 Dự án WinCC "Qckstart", thiết lập địa chỉ

Thiết lập linear scaling (thang tỉ lệ tuyến tính):

Hình 2.19 Dự án WinCC "Qckstart", thiết lập linear scaling

- Bước 5: Hiệu chỉnh hình ảnh quá trình (Process Pictures).

Tạo hình ảnh quá trình:

Hình 2.20 Dự án WinCC "Qckstart", tạo một ảnh mới

Tạo một hình ảnh quá trình thứ 2:

Hình ảnh quá trình:

Hình 2.21 Dự án WinCC "Qckstart", hình ảnh quá trình

Tạo nút nhấn (Button):

Hình 2.22 Dự án WinCC "Qckstart", hiệu chỉnh thông số của nút

Định dạng hình ảnh quá trình:

- Bước 6: Thiết lập thuộc tính thời gian thực thi WinCC Runtime.

- Bước 7: Kích hoạt Project.

- Bước 8: Sử dụng mô phỏng (Simulator).

2.3. Hệ thống khí nén

2.3.1. Phạm vi ứng dụng

- Các dụng cụ, thiết bị máy va đập.

- Truyền động quay: Những dụng cụ vặn vít, máy khoan, công suất khoảng 3,5 Kw, máy mài, công suất khoảng 2,5 Kw cũng như máy mài với công suất nhỏ, nhưng số vòng quay khoảng 100.000 vòng/phút.

- Truyền động thẳng: Vận dụng truyền động thẳng bằng áp suất khí nén cho truyền động thẳng trong các dụng cụ, đồ gá kẹp chi tiết, trong các thiết bị đóng gói, trong các loại máy gia công gỗ, thiết bị làm lạnh cũng như trong hệ thống phanh hãm của ô tô.

2.3.2. Ưu – nhược điểm

a) Ưu điểm

- Do khả năng chịu nén (đàn hồi) lớn của không khí, cho nên có thể trích chứa dễ dàng.

- Có khả năng truyền năng lượng xa, bởi vì độ nhớt động học của khí nén nhỏ, và tổn thất áp suất trên đường ống nhỏ…

- Chi phí thấp để thiết lập một hệ thống truyền động bằng khí nén.

- Hệ thống phòng ngừa áp suất giới hạn được đảm bảo.

b) Nhược điểm

- Lực truyền tải thấp.

- Khi tải trọng trong hệ thống thay đổi thì vận tốc cũng thay đổi.

- Dòng khí nén thoát ra ở đường dẫn khí gây ra tiếng ồn.

2.3.3. Cấu tạo và nguyên lý hoạt động

Hệ thống khí nén thường bao gồm các khối thiết bi:

- Trạm nguồn gồm: Máy nén khí, bình tích áp, các thiết bị an toàn, các thiết bị xử lý khí nén( lọc bụi, lọc hơi nước, sấy khô…),…

- Khối điều khiển gồm: các phần tử xử lý tín hiệu điều khiển và các phần tử điều khiển đảo chiều cơ cấu chấp hành.

- Khối các thiết bị chấp hành: Xylanh, động cơ khí nén, giác hút…

Dựa vào dạng năng lượng của tín hiệu điều khiển, người ta chia ra hai dạng: Hệ thống điều khiển bằng khí nén và Hệ thống điều khiển điện – khí nén.

Hình 2.23 Hệ thống điện – khí nén

Hình 2.24 Cấu trúc hệ thống điều khiển bằng khí nén

2.3.4. Xy lanh khí nén tác động kép

a) Giới thiệu chung

Xy lanh khí nén có hai loại thông dụng là xy lanh tác động đơn và xy lanh tác động kép. Chức năng chính của các loại xy lanh này là chuyển đổi năng lượng của nguồn khí nén thành cơ năng và tạo ra lực để khiến cho máy móc, động cơ hoạt động. Đối với xy lanh tác động kép là loại xy lanh có thể tạo ra được lực khí nén ở cả hai hướng.

b) Cấu tạo

Xy lanh có các bộ phận cấu tạo chính như:

- Chụp đầu trước và chụp đầu sau

- Piston và thanh đẩy piston

- Ống lót xy lanh

- Màng và đệm kín piston

- Lò xo và các thành phần phụ khác

Hình 2.25 Cấu tạo xy lanh khí nén tác động kép

c) Nguyên lý làm việc

- Khí nén được sử dụng để sinh công ở cả 2 phía của pít tông.

- Xy lanh có hai cửa nguồn cấp

- Điều khiển hoạt động của xy lanh kép bằng van 4/2, 5/2, 4/3

2.3.5. Van đảo chiều

Van đảo chiều có nhiệm vụ điều khiển dòng năng lượng bằng cách đóng, mở hay chuyển đổi vị trí để thay đổi hướng của dòng năng lượng.

Van khí được phân chia thành nhiều loại: 2/2, 3/2, 4/2, 5/2, 5/3 dựa trên số cửa và số vị trí truyền động ở thân van. Mỗi loại có cấu tạo và đặc điểm vận hành riêng, phù hợp với từng yêu cầu của hệ thống.

Hình 2.26 Van Điện Từ Khí Nén AIRTAC 4V210-08 (Van Khí Nén 5/2, Ren 13mm)

2.3.6. Công thức tính toán thiết kế hệ thống khí nén

Bảng 2.1 Các đại lượng và đơn vị thường dùng trong kỹ thuật khí nén

|

Đại lượng |

Đơn vị |

||

|

Ký hiệu |

Tên gọi |

||

|

Tiếng Anh |

Tiếng Việt |

|

|

|

l |

Length |

Chiều dài |

m |

|

m |

Mass |

Khối lượng |

Kg |

|

t |

Time |

Thời gian |

S |

|

T |

Temperature |

Nhiệt độ |

K |

|

F |

Force |

Lực |

N |

|

A |

Area |

Diện tích |

m2 |

|

V |

Volume |

Thể tích |

m3 |

|

qV |

Volumetric flow rate |

Lưu lượng |

m3/min |

|

qB |

Air consumption |

Khí tiêu thụ |

l/min |

|

p |

Pressure |

Áp suất |

Bar(pa) |

|

pabs |

Absolute pressure |

Áp suất tuyệt đối |

Bar(pa) |

|

pe |

Ambient pressure |

Áp suất môi trường |

Bar(pa) |

|

Differential pressure |

Áp suất dư hoặc chân không |

Bar(pa) |

|

|

pn |

Standard pressure |

Áp suất tiêu chuẩn |

pn=101235 Pa |

|

A |

Piston surface |

Diện tích mặt pittông |

m2 |

|

A’ |

Annular surface (ring area) |

Diện tích vành khăn |

m2 |

|

d |

Piston rod diameter |

Đường kính cần pittông |

m |

|

D |

Cylinder diameter |

Đường kính trong xylanh |

m |

|

Feff |

Effective piston force |

Lực tác dụng bởi pittông |

N |

|

FF |

Force of retract spring |

Lực phản hổi bởi lò xo |

N |

|

FR |

Friction force |

Lực ma sát |

N |

|

s |

Stroke length |

Khoảng tác dụng (của pittông) |

cm |

|

n |

Revolutions per minute |

Tốc độ quay (cho động cơ) |

1/min (rpm) |

|

v |

Velocity of piston |

Vận tốc của pittông |

m/s |

a) Đơn vị đo áp suất: Pa

Trong thực tế còn dùng đơn vị bội số của Pascal là Mpa (Mêga pascal)=106Pa

- Đơn vị bar: 1bar = 105Pa và coi 1bar ~ 1at

- Ngoài ra, người ta còn dùng psi, 1psi = 0,6895bar và 1bar = 14,5 psi

b) Lưu lượng

|

) |

(2.1) |

- Q: lưu lượng

- V: thể tích khí chuyển qua tiết diện ngang của đường ống hay buồng xylanh trong 1 đơn vị thời gian t.

c) Lực

|

(2.2) |

Trong đó:

- P là áp suất khí nén [Pa]

- A là điện tích bề mặt Piston[m2]

- F lực tác dụng vuông góc với bề mặt Piston [N]

( A2 = A1 –A3), A3 là diện tích tiết diện của cần piston, nên các lực tác dụng cũng khác nhau tại cùng một nguồn khí nén có áp suất P.

F1=P.A1; F2=P.A2; F1>F2

d) Tốc độ truyền động của xylanh

|

(2.3) |

2.4. Hệ thống vòi rửa

2.4.1. Tổng quan về hệ thống

Hệ thống vòi phun là một hệ thống bao gồm bơm cấp nước, đường ống dẫn nước chính, van cấp nước cho từng khu vực, ống dẫn nước nhánh, béc phun. Thiết kế hệ thống phun là dựa trên các thông số kỹ thuật đã tính toán chi tiết. Tính toán hệ thống phun nước dựa trên nguyên lý tính toán trên cơ sở thủy lực đường ống: Đường kính ống chính, ống nhánh, vận tốc nước chảy trong ống, áp lực nước trong ống, tính chiều dài đường ống, số lượng các béc phun.

2.4.2. Béc phun

Béc phun là một trong những loại béc được sử dụng phổ biến trên thị trường. Béc phun khi hoạt động sẽ phun ra tia nước rất đều, có thể lựa chọn nhiều hình dạng tia nước ra ở đầu béc nhưng trong hệ thống sử dụng béc phun dạng quạt phẳng và dạng đầu chia 5.

- Béc phun dạng quạt phẳng: Vòi phun bằng thép không gỉ có tính năng chống va đập cao, chắc chắn. Kiểu phun với góc phun từ 0 ° đến 110 ° ở 40 PSI (3Bar).

Hình 2.27 Hình dạng nước ra béc phun dạng quạt phẳng

- Béc phun dạng đầu chia 5.

Hình 2.28 Hình dạng nước ra béc phun dạng đầu chia 5

2.4.3. Máy bơm điện một chiều

a) Khái niệm

Máy bơm điện một chiều máy thủy lực sử dụng dòng điện một chiều (DC) truyền năng lượng cho dòng chất lỏng, nhờ vậy đưa chất lỏng lên một độ cao nhất định hoặc dịch chuyển chất lỏng theo hệ thống đường ống. Máy bơm nước loại một chiều có motor điện dùng nên dễ điều chỉnh tốc độ trong phạm vi rộng, bằng phẳng liên tục, momen khởi động cao.

Hình 2.29 Máy bơm nước mini đa năng 12V/60W

b) Cấu tạo

Cấu tạo của máy bơm nước gồm hai phần chính: Động cơ điện và đầu bơm.

- Cấu tạo động cơ điện: Động cơ của máy bơm điện một chiều sử dụng động cơ điện một chiều. (Phần trình bày này xem thêm ở mục 2.3.2.1. Động cơ điện một chiều, phần b. Cấu tạo)

- Cấu tạo đầu bơm:

- Vỏ bơm: Thân bơm, bảo vệ bộ phận thủy lực của máy bơm.

- Cánh bơm: Tạo và định hướng chuyển động của nước bên trong máy bơm.

- Guồng bơm: Chuyển đổi năng lượng hoặc chuyển động do cánh bơm tạo ra thành áp năng.

- Phớt cơ học: Ngăn nước vào trong động cơ.

- Các gioăng tròn: Làm kín giữa các chi tiết của máy bơm

c) Nguyên lí hoạt động

Máy bơm vận hành dựa trên nguyên lí chung là hút hết không khí ra khỏi 1 đường ống (tạo chân không) làm cho áp suất trong đường ống giảm về 0. Khi đó, áp suất khí quyển đè lên mặt nước, làm cho nước trong ống dâng lên.

Hình 2.30 Nguyên lý hoạt động của máy bơm điện một chiều

Khi thân bơm và ống hút được cung cấp đầy đủ nước, máy sẽ hoạt động theo quá trình hút đẩy, quá trình hút đẩy này được diễn ra liên tục nhằm tạo ra dòng chảy không ngừng giúp vận chuyển nước.

2.5. Hệ thống cảm biến

2.5.1. Giới thiệu chung

Cảm biến là thiết bị điện tử cảm nhận những trạng thái, quá trình vật lý hay hóa học ở môi trường cần khảo sát và biến đổi thành tín hiệu điện để thu thập thông tin về trạng thái hay quá trình đó. Thông tin được xử lý để rút ra tham số định tính hoặc định lượng của môi trường, phục vụ các nhu cầu nghiên cứu khoa học kỹ thuật hay dân sinh và gọi ngắn gọn là đo đạc, phục vụ trong truyền và xử lý thông tin hay trong điều khiển các quá trình khác. Các đại lượng cần đo thường không có tính chất điện như nhiệt độ, áp suất,…

..........

CHƯƠNG 5 Kết quả và đánh giá

1.1. Kết quả đạt được.

- Chế tạo thành công hệ thống rửa xe ô tô tự động.

- Mô hình chắc chắn, hoạt động ổn định.

- Phần mềm điểu khiển đơn giản, tương tác tốt, dự trù được lỗi và giải pháp khắc phục.

1.2. Đánh giá.

Do lần đầu tham gia vào quá trình thiết kế chế tạo, chưa có kinh nghiệm nên phần tính toán hệ thống cơ khí còn khá sơ sài và chưa được đảm bảo.

Phần mềm điểu khiển tuy đã có khả năng dự trù được một vài lỗi nhưng vẫn chưa đầy đủ và hầu hết vẫn phải khắc phục thủ công.

Tiếng ồn và rung động từ hệ thống chỉ dừng lại ở mức chấp nhận được, vẫn chưa tối ưu hoàn toàn.

Tính thẩm mĩ của hệ thống chưa hoàn hảo.

Năng suất của hệ thống không được cao.

1.3. Hạn chế và hướng giải quyết.

Thực tế sản suất của hầu hết các hệ thống rửa xe ô tô tự động là một dây chuyền khép kín hoàn toàn tự động nên hướng phát triển tiếp theo của đề tài là:

- Xây dựng hệ thống hoàn chỉnh gồm bãi đỗ xe, hệ thống rửa xe tự động, khu vực vệ sinh nội thất xe ô tô sau khi rửa.

- Thiết kế thêm hệ thống giám sát quá trình rửa xe

- Tối ưu hóa lại quy trình rửa xe sao cho hoạt động năng suất hơn.

KẾT LUẬN

Trong khoảng thời gian có hạn để hoàn thành đồ án tốt nghiệp, tuy có hạn chế không nhỏ về mặt kiến thức nhưng nhờ sự nỗ lực tìm hiểu đề tài và sự hướng dẫn của giáo viên hướng dẫn – Thầy Lưu Vũ Hải nên nhóm đã có thể hoàn thiện được đề tài này. Trong quá trình thực hiện đề tài, nhóm đã tích lũy được rất nhiều kiến thức, kinh nghiệm trong quá trình học tập và nghiên cứu.

Trải qua quá trình làm đồ án nhóm em xin được có những nhận xét sau:

- Phần cứng: Là phần tương đối khó thiết kế cũng như thi công vì gồm khá nhiều chi tiết, một số chi tiết không có sẵn nên phải tốn thêm thời gian thiết kế, chế tạo nên quá trình lắp đặt hệ thống cơ khí của máy hơi chậm hơn so với tiến độ đặt ra.

- Phần mềm: Với những kiến thức được tiếp cận bài bản trong các bộ môn có liên quan đến bộ điều khiển PLC thì đồ án này là một cơ hội rất tốt để ứng dụng những kiến thức đã được học trên trường, lớp vào với thực tế. Trước khi được nạp vào hệ thống điều khiển, chương trình đã được chạy mô phỏng tương đối kĩ lưỡng nhưng khi chạy thực tế còn phát sinh một số lỗi không lường trước.

Trong quá trình nghiên cứu và làm đồ án đã giúp nhóm hiểu được kĩ càng các cơ sở lý thuyết đã học từ các năm trước và sự liên kết chặt chẽ giữa các môn học, hiểu biết thêm nhiều về thực tế. Tuy nhiên vì sự hiểu biết và kiến thức làm đồ án hạn chế, nên đồ án không thể tránh khỏi những thiếu sót, vì thế nhóm hy vọng sẽ nhận được các đánh giá, phản hồi, những góp ý và đóng góp của các thầy cô và các bạn để nhóm có thể rút kinh nghiệm và bổ sung, chỉnh sửa để đồ án hoàn thiện hơn.

Chúng em chân thành cảm ơn sự hướng dẫn tận tình của thầy giáo Th.S Lưu Vũ Hải đã hướng dẫn tận tình, giúp đỡ chúng em hoàn thành đồ án này.

Tài liệu tham khảo

x

|

[1] |

|

Nguyễn Hữu Cường, Giáo trình Cảm biến. Cần Thơ: Trường Đại học Cần Thơ - Khoa Công nghệ thông tin và truyền thông, 2007. |

|

[2] |

|

Trường Đại học Công nghiệp Hà Nội, Giáo trình Hướng dẫn đồ án Chi tiết máy. Hà Nội: Nhà xuất bản Thống kê, 2020. |

|

[3] |

|

PGS.TS.Hoàng Văn Quý and GS.TS.Nguyễn Cảnh Cầm, Bài tập thủy lực. Hà Nội: NXB Xây Dựng, 2005. |

|

[4] |

|

PGS.TS Hoàng Đức Liên, Giáo trình Kỹ thuật thủy khí. Hà Nội: Bộ Giáo Dục Và Đào Tạo - Trường Đại học Nông nghiệp Hà Nội, 2007. |

|

[5] |

|

Thạc sĩ Châu Trí Đức, Tài liệu Kỹ thuật điểu khiển lập trình PLC SIMATIC S7-200. TPHCM, 2008. |

|

[6] |

|

Thạc sĩ Nguyễn Hữu Lộc, Cơ sở thiết kế máy.: Khoa cơ khí - Đại học Bách khoa - Đại học Quốc gia TP Hồ Chí Minh. |

x