ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ CHẾ TẠO MÁY CẮT GIÓ ĐÁ CẢI TIẾN

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ CHẾ TẠO MÁY CẮT GIÓ ĐÁ CẢI TIẾN

Đề tài: THIẾT KẾ CHẾ TẠO MÁY CẮT GIÓ ĐÁ

LỜI NÓI ĐẦU

Nâng cao chất lượng và hạ giá thành sản phẩm là một nhiệm vụ quan trọng của ngành chế tạo máy. Để nâng cao chất lượng sản phẩm cần phải phân tích các thông số của độ chính xác và nghiên cứu quan hệ phụ thuộc giữa chúng và các yếu tố công nghệ. Giải quyết các nhiệm vụ này chỉ có thể được thực hiện bằng các phương pháp thực nghiệm. Kết quả thực nghiệm cho phép xây dựng các mô hình toán học biểu thị quan hệ giữa các yếu tố ngẫu nhiên với mục đích tối ưu hóa nguyên công hoặc qui trình công nghệ. Độ chính xác gia công là đặc tính quan trọng của chi tiết máy. Trong thực tế không thể chế tạo chi tiết có độ chính xác tuyệt đối vì khi gia công xuất hiện các sai số.

Trong ngành cơ khí chế tạo, chất lượng và năng suất làm việc cũng như độ chính xác về kích thước của các chi tiết máy có một vai trò đặc biệt quan trọng, ảnh hưởng lớn đến các chỉ tiêu kinh tế kỹ thuật của máy móc thiết bị. Việc đi sâu nghiên cứu để tìm các giải pháp công nghệ nhằm nâng cao tốc độ sản xuất cũng như chất lượng bề mặt làm việc của chi tiết máy đã được đặc biệt quan tâm. Vấn đề mà các nhà khoa học kỹ thuật đặt ra là phải nâng cao năng xuất và chất lượng bề mặt, không ngừng đưa ra các công nghệ, phương pháp gia công mới hoàn thiện hơn.

Phương pháp cắt CNC bằng công nghệ Oxy-gas là một phương pháp có khả năng mang lại hiệu quả kinh tế cao, nó đã được đưa vào nghiên cứu và có một vài ứng dụng ở Việt Nam. Điển hình như một số chi tiết thép tấm dày lớn, nấp đậy, nghệ thuật… đã đạt được kết quả đáng khích lệ:

- Nâng cao năng suất.

- Nâng cao độ chính xác bề mặt, giảm thời gian làm việc.

- Chi phí sản xuất và giá thành thấp, dễ dàng ứng dụng cho các cơ sở sản xuất.

Trong phạm vi của đề tài, em tiến hành nghiên cứu, thiết kế và chế tạo máy Cắt CNC bằng công nghệ Oxy-gas điều khiển gián tiếp thông qua mạng LAN và mạng Internet. Dựa trên cơ sở lý thuyết đã được nghiên cứu chúng em tiến hành khảo sát từ thực tế tại các nhà máy, xí nghiệp từ đó tiến hành thu thập các số liệu về nhu cầu về máy cắt Oxy-gas. Đưa ra mô hình và thiết kế cho máy cắt CNC Oxy-gas.

Trong quá trình thực hiện đề tài, tuy có nhiều cố gắng nhưng không tránh khỏi những nhược điểm cũng như chưa có điều kiện nghiên cứu sâu hơn những vấn đề liên quan, rất mong được sự đóng góp của quý thầy cô và bạn đọc.

MỤC LỤC

LỜI NÓI ĐẦU

Nhận xét của giáo viên hướng dẫn............................................................................................................................ 2

Nhận xét của hội đồng chấm thi đồ án tốt nghiệp............................................................................................................................ 3

Danh mục hình ảnh và sơ đồ bảng biểu............................................................................................................................ 6

CHƯƠNG 1: TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI.

1.1 Tổng quan về lịch sử nghiên cứu đề tài............................................................................................................................ 8

1.2 Lý do chọn đề tài............................................................................................................................ 9

1.3 Đối thượng và phương pháp nghiên cứu............................................................................................................................ 10

1.4 Kết cấu đề tài............................................................................................................................ 10

1.5 Giới hạn đề tài............................................................................................................................ 12

CHƯƠNG 2:CƠ SỞ LÝ THUYẾT.

2.1 Giới thiệu về máy cắt Oxy-Gas............................................................................................................................ 13

2.2 Giới thiệu về công nghệ cắt Oxy-gas............................................................................................................................ 13

2.3Ứng dụng, ưu nhược điểm của máy cắt Oxy-gas CNC............................................................................................................................ 15

2.4Yêu cầu của máy............................................................................................................................. 16

CHƯƠNG 3: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP.

3.1 Sơ đồ nguyên lý............................................................................................................................ 17

3.2 Các công việc cần thực hiện............................................................................................................................ 18

3.3 Dự đoán những khó khăn............................................................................................................................ 29

3.4 Hướng giải quyết............................................................................................................................ 29

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ MÁY.

4.1 Tính toán bộ truyền bánh răng – thanh rang X và Y............................................................................................................................ 30

4.2 Tính toán và chọn ổ bi 6900Z............................................................................................................................ 32

4.3 Tính toán và chọn ổ bi 6300RS............................................................................................................................ 35

4.4 Chọn phần mềm MACH3 cho hệ thống điều khiển............................................................................................................................ 38

4.5 Phần mềm LAZY CAM tạo G-Code............................................................................................................................ 52

CHƯƠNG 5: CHẾ TẠO THỬ NGHIỆM.

5.1 Biện luận chi tiết bánh răng............................................................................................................................ 62

5.2 Biện luận chi tiết thanh răng............................................................................................................................ 87

5.3 Biện luận chi tiết ổ trượt............................................................................................................................ 106

5.4 Biện luận chi tiết ống kẹp............................................................................................................................ 136

KẾT LUẬN VÀ KIẾN NGHỊ............................................................................................................................ 161

TÀI LIỆU THAM KHẢO

DANH MỤC HÌNH ẢNH, SƠ ĐỒ VÀ BẢNG BIỂU

Hình Trang

Hình 1: Sơ đồ khối máy CNC............................................................................................................................ 11

Hình 2: Nguyên lý tia cắt khí gas............................................................................................................................ 14

Hình 3: Vết cắt do ảnh hưởng nhiệt quá lớn............................................................................................................................ 15

Hình 4: Sơ đồ nguyên lý............................................................................................................................ 17

Hình 5: Ống kẽm 40x80 làm chân máy............................................................................................................................ 18

Hình 6: Bộ trượt bằng ổ bi............................................................................................................................ 19

Hình 7: Bộ trượt Y và Z bao gồm đầu cắt............................................................................................................................ 20

Hình 8: Bộ truyền động bánh răng- thanh răng............................................................................................................................ 20

Hình 9: Sơ đồ hệ thống điều khiển máy CNC 3 trục sử dụng mạc ĐK MACH3 BOB............................................................................................................................ 21

Hình 10: Bên trong động cơ............................................................................................................................ 22

Hình 11: Cấu tạo cảu động cơ bước............................................................................................................................ 23

Hình 12: Xung tương ứng với bước của rotor............................................................................................................................ 23

Hình 13: Mô tả quá trình điện và cơ của động cơ bước............................................................................................................................ 23

Hình 14: Công tắc hành trình cơ............................................................................................................................ 24

Hình 15: Nút nhấn không đèn............................................................................................................................ 24

Hình 16: Nguồn 24V DC............................................................................................................................ 24

Hình 17: Driver động cơ bước............................................................................................................................ 25

Hình 18: Sơ đồ nối dây động cơ với Driver............................................................................................................................ 27

Hình 19: Sơ đồ chân chức năng............................................................................................................................ 28

Hình 20: Sơ đồ kết nối MACH3 BOB............................................................................................................................ 29

Hình 21: Bộ truyền bánh răng thang răng............................................................................................................................ 30

Hình 22: Ổ bi 6900Z............................................................................................................................ 32

Hình 23: Các phương kích thước của ổ bi 6900Z............................................................................................................................ 33

Hình 24: Ổ bi 6300RS............................................................................................................................ 35

Hình 25: Các phương kích thước của ổ bi 6300RS............................................................................................................................ 35

Hình 26: Giao diện chính phần mềm MACH3............................................................................................................................ 38

Hình 27: Nhóm trục tọa độ các trục............................................................................................................................ 39

Hình 28: Nhóm điều khiển chương trình ............................................................................................................................ 40

Hình 29: Nhóm thông tin công cụ(dao)............................................................................................................................ 41

Hình 30: Tốc độ cắt............................................................................................................................ 41

Hình 31: Hiển thị tốc độ Spindle............................................................................................................................ 42

Hình 32: Giao diện trang MDI............................................................................................................................ 43

Hình 33: Giao diện trang ToolPath............................................................................................................................ 43

Hình 34: Giao diện trang Offsets............................................................................................................................ 44

Hình 35: Giao diện trang Setting............................................................................................................................ 44

Hình 36: Giao diện trang Diagnostrics............................................................................................................................ 45

Hình 37: Cài đặt Port va chọn xung............................................................................................................................ 45

Hình 38: Cấp xung chon chiều cho động cơ............................................................................................................................ 46

Hình 39: Cài đặt cho thiết bị ngoại vi............................................................................................................................ 46

Hình 40: Điều khiển thiết bị bên ngoài............................................................................................................................ 47

Hình 41: Cài đặt động cơ trục X, Y, Z............................................................................................................................ 47

Hình 42: File G-Code............................................................................................................................ 48

Hình 43: Chọn Load G-Code............................................................................................................................ 48

Hình 44: Phím mở chế độ điều chỉnh trên MACH3............................................................................................................................ 49

Hình 45: Khung điều khiển các trục tọa độ............................................................................................................................ 49

Hình 46: Khung điều chỉnh quá trình thi công............................................................................................................................ 50

Hình 47: Màn hình Lazy Cam............................................................................................................................ 51

CHƯƠNG 1: TỔNG QUAN

1.1 TỔNG QUAN LỊCH SỬ NGHIÊN CỨU ĐỀ TÀI CÓ TRƯỚC.

1.1.1 Tổng quan về CNC.

-CNC (Computer numerical Control) là một dạng máy được điều khiển tự động có sự trợ giúp của máy tính với mục đích sản xuất (có tính lập lại) các bộ phận kim khí (hay các vật liệu khác) phức tạp, bằng cách sử dụng các chương trình viết bằng kí hiệu chuyên biệt theo tiêu chuẩn EIA-274-D, thường đọc là mã G. CNC được phát triển cuối thập niên 1950 ở phòng thí nghiệm Servomechanism của trường MIT.

-Sự xuất hiện của các máy CNC đã nhanh chóng thay đổi việc sản xuất công nghiệp. Các đường cong được thực hiện dễ dàng như đường thẳng, các cấu trúc phức tạp chiều cũng dễ dàng thực hiện, và một lượng lớn các thao tác do con người thực hiện được giảm thiểu.

-Việc gia tăng tự động hóa trong quá trình sản xuất với máy CNC tạo nên sự phát triển đáng kể về chính xác và chất lượng. Kỹ thuật tự động của CNC giảm thiểu các sai sót và giúp người thao tác có thời gian cho các công việc khác. Ngoài ra còn cho phép linh hoạt trong thao tác các sản phẩm và thời gian cần thiết cho thay đổi máy móc để sản xuất các linh kiện khác.

-Trong môi trường sản xuất, một loạt các máy CNC kết hợp thành một tổ hợp, gọi là cell, để có thể làm nhiều thao tác trên một bộ phận. Máy CNC ngày nay được điều khiển trực tiếp từ các bản vẽ do phần mềm CAM, vì thế một bộ phận hay lắp ráp có thể trực tiếp từ thiết kế sang sản xuất mà không cần các bản vẽ in của từng chi tiết. Có thể nói CNC là các phân đoạn của các hệ thống robot công nghiệp, tức là chúng được thiết kế để thực hiện nhiều tao tác sản xuất.

-Với sự linh hoạt của máy CNC thì theo thời gian ngày càng phát triển ra các loại máy CNC khác nhau như: CNC phay, tiện , khoan, và còn CNC cắt bằng tia như CNC tia nước, plasma, gió đá, lazer…

1.1.2 Cắt gió đá là gì ? và nguyên lý hoạt động

* Cắt gió đá là gì:

Công nghệ cắt gisó đá là 1 phuương pháp cắt gọt dđươợc sử dụng khá phổ biến trong các nhà máy luyện thép và trong các phân xưởng cơ khí với mục dính là cắt nhỏ thép phế để cho vào lò đới với nhàf máy luyện thếp và cắt nhỏ phôi theo kích thước sử dụng đới với phâan xưởng cơ khí.

Trang thiết bị bao gồm: bình oxy, bình gas, đường ống, đồng hoog áp suất, van an toàn, mỏr cắt và một số chi tiết phụ.

Phương pháp này phát huy hiệu quả cao thể hiện ở tính cơ động của thiết bị, thiết bị có thể di chuyển đi các chỗ làm việc khác nhau tùy vào đặc tính và vị trí của công việc.Bên cạnh đó phương pháp cắt gọt này cũng gặp phải một vài nhược điểm: mạch cắt lớn và

không bằng phẳng , có thể gây cháy nổ do thiết bị hoặc do vật bị cắt gây nổ, vấn đề về môi trường.

*Nguyên lý hoạt động.

Sản phẩm cháy bị nung chảy và bị dòng oxit thổi khỏi mép cắt. Tiếp theo do phản ứng cháy của kim loại toả nhiệt mạnh, lớp kim loại tiếp theo bị nung nóng nhanh và tiếp tục bị đốt cháy tạo thành rãnh cắt.

1.2 LÝ DO CHỌN ĐỀ TÀI.

-Càng ngày các thiết bị tự động hoá càng được phát triển và hoàn thiện việc vận hành hệ thống bằng tay càng được thay thế bằng các hệ thống tự động hoá một phần hoặc toàn phần. Các hệ thống khí nén lớn đều có trung tâm điều khiển, điều chỉnh, báo hiệu và bảo vệ.

- Công nghệ cắt Oxy-gas có rất nhiều ưu điểm nên được sự chọn lựa ở rất nhiều người và cả các doanh nghiệp lớn. Một số ưu điểm phổ biến như: Tốc độ cắt nhanh giúp tăng năng suất, giảm giá thành chung của sản phẩm, cắt được nhiều loại vật liệu với các bề dày khác nhau và độ dày cắt vời chiều dày lớn, tạo ít phôi vụn tiết kiệm được nhiên liệu.

- Để vận dụng những kiến thức đã học và làm việc nhiều năm trong lãnh vực CAD – CAM – CNC.

- Thiết kế được máy CNC là điều trăn trở. Thiếu về tư liệu sản xuất cũng như phương tiện, thiết bị…

- Hiện nay nhu cầu về máy CNC phục vụ công nghiệp và các ngành sản xuất khác là rất lớn, doanh nghiệp thiết kế máy trong nước chỉ đáp ứng một phần nhỏ. Chủ yếu là nhập khẩu máy CNC mới từ nước ngoài về hay nhập máy cũ (seconhand) về.

- Ngoài ra để giảm chi phí quản lí và thuê mướn kỹ sư có trình độ cao làm việc. Thì việc cài đặt, lập trình, bảo dưỡng và điều khiển máy trong xí nghiệp lớn thì việc liên kết nhiều máy CNC với nhau, và điều khiển gián tiếp là việc cần làm. Vd: Một xưởng sản xuất chỉ cần 1 kỹ sư thiết kế sản phẩm, xuất file gia công, điều chỉnh máy (thông số)… Tại phòng điều khiển trung tâm có thể điều khiển khoảng 999 máy CNC. Công việc gá phôi sẽ được tự động hay do công nhân bậc thấp thực hiện Do máy CNC có tính lặp lại chính xác chu trình gia công.

- Trong tình hình hội nhập với nền kinh tế thế giới cùng với sự cạnh tranh gắt gao từ các nhà sản xuất nước ngoài. Điều này đòi hỏi các nhà sản xuất trong nước cần phải nâng cao năng lực cạnh tranh của sản phẩm hơn nữa bằng cách cải tiến và đầu tư máy móc, trang thiết bị an toàn, bảo vệ sức khỏe công nhân để phục vụ sản xuất. Đặc biệt là trong tình hình lao động hiện nay, nguồn lao động có tay nghề trong ngành cơ khí đang thiếu hụt trầm trọng. Chính vì điều này mà hiện nay vấn đề đặt ra là: để phát triển ngành sản suất cơ khí trong nước thì việc trang bị các máy móc tự động phục vụ một phần cho công việc trong quá trình sản xuất là vô cùng quan trọng.

Ngoài các lý do như trên thì việc thiết kế, chế tạo và sử dụng thiết bi cắt thép tấm CNC còn là tiền đề cho việc phát triển lĩnh vức cơ khí tự động hóa trong sản xuất. Hưởng ứng phong trào thiết kế máy CNC phục vụ trong nước của nước ta.

1.3 ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU.

1.3.1 Đối tượng nghiên cứu.

-Để bước vào thực hiện một đề tài điều đầu tiên là phải tìm hiểu và nắm rõ những thứ cơ bản của để tài và tiếp tục khai thác chuyên sâu.

-Đối với máy cắt gió đá CNC này thì nhóm thực hiện đề tài tập trung chủ yếu vào việc nghiên cứu các phần tử trong hệ thống điều khiển của máy CNC tiêu chuẩn

-Tiếp theo là nghiên cứu về nguồn cắt gió đá và cách sử dụng…

1.3.1 Phương pháp nghiên cứu.

-Trong quá trình học tập tại trường thì sinh viên cũng đã nắm được nguyên tắc chuyển động của máy CNC.

-Để tìm hiểu thêm về đề tài thì nguồn kiến thức rộng nhất chính là internet, hiện giờ trên internet có rất nhiều diễn đàn nói về máy CNC khác nhau và từ diễn đàn đó sinh viên thực hiện tiếp thu được nhiều kinh nghiệm từ nhưng người đã thực hiện và chia sẻ lên.

1.4 KẾT CẤU ĐỀ TÀI.

Thuyết minh đề tài thiết kế và chế tạo máy CNC cắt Gió đá, gồm có chương:

Chương 1: Tổng quan nghiên cưứu đề tài.

Chương 2: Cơ sở lý thuyết.

Chương 3: Phương hướng và giải pháp.

Chương 4: Tính toán và thiết kế máy.

Chương 5: Chế tạo và thử nghiệm.

Kết luận và kiến nghị.

Phân công nhiệm vụ cụ thể để hoàn thành đề tài được giao:

Lê Minh Chiến: làm máy, tập trung vẽ bản vẽ lắp, vẽ chi tiết, làm qui trình công nghệ gia công chi tiết Ống kẹp.

Nguyễn Huy Hoàng: tập trung làm máy, tìm hiểu và tổng hợp thuyết minh, làm qui trình công nghệ gia công thanh răng.

Đỗ Văn Lâm: làm máy, tập trung làm thuyết minh máy, vẽ bản vẽ chi tiết, làm qui trình công nghệ gia công chi tiết bánh răng.

Võ Lê Hoàng Phước: làm máy, tập trung vẽ bản vẽ chi tiết, làm thuyết minh, làm quy trình công nghệ gia công ổ trượt.

1.4.1 Khối chấp hành và khối điều khiển.

Hình 1: Sơ đồ khối máy CNC

1.4.1.1 Khối điều khiển.

-Các cụm điều khiển chính trên máy CNC

- Cụm điều khiển máy MCU (Machine Control Unit)

-Cụm điều khiển được hình thành trên cơ sở thiết bị điều khiển điện tử, thiết bị vào ra và các thiết bị số. Nó được coi là bộ não của máy công cụ điều khiển số CNC.

-Lệnh CNC thực hiện bên trong bộ điều khiển sẽ thông báo cho mô-tơ chuyển động quay đúng số vòng cần thiết bánh răng quay đúng số vòng quay tương ứng kéo theo chuyển động thẳng của bàn máy và dao.Thiết bị phản hồi ở đầu kia của vit me bi cho phép kiểm soát kết thúc lệnh đúng số vòng quay cần thiết được thực hiện.

- Cụm dẫn động (Driving Unit)

Cụm dẫn động là tập hợp những động cơ, công tắc hành tình, phần tử điều khiển, khuếch đại và các hệ dẫn động. Trong đó, động cơ và các công tắc hành trình là phần đặc trưng cho máy công cụ điều khiển số CNC:

Cụm điều khiển có nhiệm vụ liên kết các chức năng để thực hiện điều khiển máy, các chức năng bao gồm:

Số liệu vào (Data input)

Xử lý số liệu (Data procesing)

Số liệu ra (Data output)

Ghép nối vào (Machine I/O interface)

- Phần cứng điều khiển gồm 5 thành phần cơ bản:

Máy tính CPU

Bộ nhớ RAM, ROM

Hệ thống BUS

Điều khiển Driver

Bộ phận ghép nối

1.4.1.2 Khối chấp hành.

-Bao gồm một số cơ cấu phục vấn đề tự động hóa như: thân máy, thanh trượt, cụm trục chính, bánh răng thanh răng.

- Cũng như các loại máy kim loại khác, đây là bộ phận trực tiếp tham gia cắt gọt kim loại để tạo hình chi tiết.

-Trong các máy CNC có thể sử dụng các dạng điều khiển thích nghi khác nhau bảo đảm một hoặc nhiều thông số tối ưu như: các thành phần lực cắt, nhiệt độ cắt, độ bóng bề mặt, chế độ cắt tối ưu, độ ồn, độ rung.

1.5 GIỚI HẠN ĐỀ TÀI.

-Trong quá trình tìm hiểu và nghiên cứu thì phần hạn chế của máy cắt gió đá chính là việc điều khiển độ cao thấp của ngọn lửa đầu cắt.Lý do là vì thiết bị điều khiển ngọn lửa đầu cắt quá đắt đỏ so với kinh phí thực hiện.

- Đề tài tập trung nghiên cứu những vấn đề sau:

- Tìm hiểu guyên lý hoạt động của CNC 3 trục: chủ yếu là cơ cấu truyền động và phần mềm hổ trợ điều khiển.

- Nghiên cứu phương pháp cắt bằng khí Oxy-gas: Nguồn cấp, bộ phận cắt, điều chỉnh lửa khi cắt, khoảng cách tới bề mặt cắt.

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1 GIỚI THIỆU VỀ MÁY CẮT PLASMA.

Mỗi công nghệ ra đời đều nhằm đáp ứng một số các nhu cầu nhất định. Theo thời gian các công nghệ cắt ngày càng hoàn thiện hơn. Tuy nhiên mỗi phương pháp đều có các ưu và nhược điểm khác nhau. Vì vậy, tùy theo từng từng nhu cầu cụ thể mà chon các công nghệ cắt phù hợp. Sau đây để tìm hiểu về công nghệ đã được chon theo đề tài là máy cắt kim loại bằng công nghệ cắt oxy-gas.

Cắt oxy-gas (Oxy-fuel cutting) là quá trình đốt cháy kim loại tạo thành dòng ôxýt ( FeO, F2O3, F3O4 ) ở nhiệt độ cao làm nóng chảy các ôxýt đó và thổi chúng khỏi mép cắt tạo thành rãnh cắt.

Bên cạnh đó, những chiếc máy cắt Oxy-gas ngày càng được sử dụng rộng rãi vào các ngành công nghiệp bởi những ưu thế của phương pháp cắt này và tính linh hoạt trong ứng dụng, thường thì máy cắt bằng công nghệ Oxy-gas cắt nhanh phù hợp cho công việc chuẩn bị phôi hoặc cắt các chi tiết không cần độ chính xác cao nên có thể cắt ở tốc độ rất nhanh không cần phải gia công lại nên “cắt” ra mà không mất nhiều thời gian và chi phí, phục vụ việc cắt kim loại tạo được nhanh chóng và hiệu quả hơn.

2.2 GIỚI THIỆU CÔNG NGHỆ CNC OXY-GAS,.

2.2.1 Công nghệ CNC Oxy-gas là gì ?.

Công nghệ cắt Oxy-gas là 1 phương pháp cắt gọt được sử dụng khá phổ biến trong các nhà máy luyện thép và trong các phân xưởng cơ khí với mục đích là cắt nhỏ thép phế để cho vào lò đối với nhà máy luyện thép và cắt nhỏ phôi theo kích thước sử dụng đối với phân xưởng cơ khí.Trang thiết bị bao gồm: bình oxy, bình ga, đường ống, đồng hồ đo áp suất, van an toàn, mỏ cắt và một số chi tiết phụ.

Phương pháp này phát huy hiệu quả cao thể hiện ở cơ tính cơ động của thiết bị, thiết bị có thể di chuyển đi các chỗ khác nhau tùy vào đặc tính và vị trí crủa công việc, Bên cạnh đó phương phásp cắt gọt này cũng gặp phải một vài nhươợc điểm: mặt cắt lớn, không bằng phẳng, có thể gây cháy nổ do thiết bị hoặc do vật bị cắt gây nổ, vấn đề vêề môi trường

Sau khi xem xét những vấn đề như trên, thì hệ thống cần điều khiển 2 bình nén khí oxi và gas. Thực chất là điều khiển lưu lượng và áp suất khí ra khỏi bình nén.

2.2.2 Nguyên lý hoạt động của máy cắt Oxy-gas CNC.

- Cắt kim loại bằng khí ga ôxy là quá trình dùng nhiệt lượng của ngọn lửa khí ga cháy với ôxy để nung nóng chỗ cắt đến nhiệt độ cháy của kim loại, sau đó dùng luồng ôxy có lưu lượng lớn thổi bạt lớp ôxit kim loại đã nóng chảy để lộ ra phần kim loại chưa bị ôxy hóa. Lớp kim loại này lại lập tức bị cháy (ôxy hóa) tạo thành lớp ôxit mới, lớp ôxit này bị nóng chảy và bị luồng ôxy cắt thổi đi. Cứ thế cho đến khi mỏ cắt đi hết đường cắt.

- Sơ đồ quá trình kim loại cắt được trình bày trên.

Hình 2: Nguyên lý tia cắt khí gas

- Dòng Oxy cắt

- Dòng hỗn hợp khí cháy

- Ngọn lửa nung nóng

- Rãnh cắt

- Phôi thép tấm

Khi bắt đầu cắt, kim loại ở mép được nung nóng đến nhiệt độ cháy nhờ nhiệt của ngọn lửa nung, sau đó cho dòng Oxy thổi qua, kim loại bị oxy hóa mãnh liệt bị đốt cháy tạo thành oxit. Sản phẩm cháy bị nung chảy và bị dòng oxit thổi khỏi mép cắt. Tiếp theo do phản ứng cháy của kim loại tỏa nhiệt mạnh, lớp kim loại tiếp theo bị nung nóng nhanh và tiếp tục đốt cháy tạo thành rãnh cắt.

2.2.3 Điều kiện để kim loại cắt được bằng công nghệ Oxy-gas.

Nhiệt độ cháy của kim loại phải nhỏ hơn nhiệt độ nóng chảy của nó. Nhiệt độ nóng chảy của ôxit kim loại phải nhỏ hơn nhiệt độ nóng chảy của kim loại đó. Nếu điều kiện này không thỏa mãn thì ôxit kim loại trên bề mặt do phản oxy.

Nhiệt lượng sinh ra trong phản ứng cháy của kim loại phải đủ lớn để duy trì quá trình cắt liên tục. Xỉ tạo thành phải có tính chảy loãng cao để dễ thổi khỏi rãnh cắt. Tính dẫn nhiệt của kim loại và hợp kim không được cao quá, nếu không sẽ làm quá trính cắt không ổn định và có thể bị gián đoạn. Kim loại cắt không chứa các nguyên tố hóa học cản trở quá trình cắt.

2.3 ỨNG DỤNG, ƯU NHƯỢC ĐIỂM CỦA MÁY CẮT OXY-GAS CNC.

2.3.1 Ứng dụng của máy cắt Plasma CNC.

Được sử dụng rộng rãi trong ngành công nghiệp đóng tàu ,chế tạo toa xe ,xây dựng Cắt thép tấm ,phôi tròn và các dạng phôi khác Ngày nay được tự động hóa ,từ máy cắt tự động kiểu con rùa đến máy cắt điều khiển số hay máy cắt gián CNC với nhiều mỏ cắt cùng một lúc,mang lại năng suất và hiệu quả cao.

2.3.2 Ưu điểm.

Thiết bị đơn giản, dễ vận hành.

Cắt được các kim loại có độ dày từ 8 – 500 mm.

Bề rộng đường cắt khoảng 2,2 mm.

Có thể cắt được kim loại có chiều dày lớn.

Năng suất khá cao.

Chi phí rẻ hơn các loại máy cắt khác.

Dễ vận hành, thao tác.

2.3.3 Nhược điểm.

Tổn hao kim loại so với cắt bằng cơ khí. Chỉ cắt được kim loại thỏa mãn điều kiện cắt (sắt carbon, hợp kim sắt thấp). Vùng ảnh hưởng nhiệt lớn nên chi tiết dễ bị cong vênh, biến dạng.

Hình 3: Vết cắt do ảnh hưởng nhiệt quá lớn

Gây nguy hiểm khi sử dụng như: cháy, nổ.

2.4 YÊU CẦU CỦA MÁY.

2.4.1 Các chỉ tiêu về hiệu quả sử dụng.

- Máy thiết kế phải có năng suất và hiệu quả tương đối cao,tiết kiệm điện năng, kích thước tương đối nhỏ gọn, chi phí đầu tư thấp và vận hành tương đối dễ dàng...

- Để làm được đều này người thiết kế máy cần hoàn thiện về sơ đồ kết cấu của máy đồng thời chọn các thông số thiết kế và các quan hệ về kết cấu hợp lý.

2.4.2 Khả năng làm việc.

- Máy có thể hoàn thành các chức năng đã định mà vẫn giữ được độ bền, không thay đổi kích thước cũng như hình dạng của máy, ngoài ra vẫn giữ được sự ổn định, có tính bền mòn, chịu được nhiệt và chấn động.

- Để máy có đủ khả năng làm việc cần xác định hợp lý hình dạng, kích thước chi tiết máy, chọn vật liệu thích hợp để chế tạo chúng và sử dụng các biện pháp tăng bền như nhiệt luyện,...

2.4.3 Độ tin cậy.

- Độ tin cậy là tính chất của máy vừa thực hiện được các chức năng đã đề ra đồng thời vẫn giữ được các chỉ tiêu về sử dụng (như năng suất, công suất, mức độ tiêu thụ năng lượng, độ ổn định,...) trong suốt quá trình làm việc hoặc trong quá trình công việc đã quy định.

- Phụ thuộc vào quá trình làm việc không hỏng hóc trong một thời gian quy định hoặc trong quá trình lám việc.

2.4.4 An toàn trong sử dụng.

- Một kết cấu làm viêc an toàn có nghĩa là trong đều kiện sử dụng bình thường thì kết cấu đó không gây tai nạn nguy hiểm cho người sử dụng, cũng như không hư hại cho thiết bị xung quanh.

2.4.5 Tính công nghệ và kinh tế.

- Đây là yếu tố cơ bản đối với máy để thỏa mãn yêu cầu về tính công nghệ và tính kinh tế thì máy thiết kế có hình dạng và kết cấu, vật liệu chế tạo phù hợp với đều kiện sản suất cụ thể. Đảm bảo khối lượng và kích thước hợp lý nhất, chi phí chế tạo thấp nhất quyết định giá thành sản phẩm.

- Máy nên thiết kế tối giản các chi tiết, kết cấu đơn giản, dễ chế tạo nhưng vẫn đảm bảo được đều kiện và quy mô sản xuất thực tế.

2.4.6 Các thông tin về khả năng làm việc của máy.

* Kích thước:

- Chiều dày cắt lớn nhất 500mm.

- Chiều dày cắt nhỏ nhất 2mm.

- Giới hạn hành trình cắt: Trục X: 900mm, trục Y: 800mm.

- Máy có khả năng cắt nhiều biên dạng ở dạng thép tấm.

*Công suất:

Ví dụ cắt một hình tròn có ϕ50, dày 10mm, với tốc độ cắt V= 30mm/phút==0.5mm/s

hình tròn có ϕ50 có tiết diện S= π.D= π.50= 157mm.

Thời gian cắt sẽ là : t= 785s=5phút.

CHƯƠNG 3: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

3.1 SƠ ĐỒ NGUYÊN LÝ.

Hình 4: Sơ đồ nguyên lý.

3.2.CÁC CÔNG VIỆC CẦN THỰC HIỆN

3.2.1 Thiết kế phần cơ khí cho máy cắt gió đá.

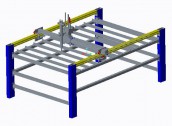

3.2.1.1 Thiết kế phần khung của máy.

-Do máy cắt gió đá thực hiện quá trình cắt bằng sức ép của tia oxy cho nên quá trình cắt cũng diễn ra nhẹ nhàng và không gây ra run động mạnh vì vậy phần cơ khí của máy chọn thép hộp trên thị trường để gia côn với mục đích là kinh tế thấp, dễ tìm kím và mua trên thị trường, thân máy nhẹ cứng vững.Các ống thép được nghép với nhau bằng ke vuông góc bắt bằng vít nhầm mục đích có thể dễ dàng tháo lắp.

Hình 5: Ống kẽm 40x80 làm chân máy.

3.2.1.2 Thiết kế bộ phận duy trượt XYZ

Máy cắt gió đá có thể cắt thép tấm theo biên dạng đã được vẽ trong autocad , để cắt được

như vậy thì máy có thêm bộ chuyển động duy trượt XYZ, chuyển động XY của máy được chế tạo bằng thép chữ V kết hợp với ổ lăn để duy chuyển trên thanh nhôm định hình, sở dĩ dùng ổ lăn thay những thanh trượt có trên thì trường vì kinh phí rẽ hơn, ổ lăn giảm bớt ma sát trượt thay vào đó là ma sát lăn và máy cắt gió đá này phục vụ cho nguyên công cắt và chuẩn bị phôi nên cũng không cần độ chính xác quá cao nên có thể sử dụng bộ trượt này được.

Hình 6: Bộ trượt bằng ổ bi.

Trục Z của máy được thiết kế với vật liệu gia công là nhôm nhầm giảm sức nặng trong quá trình chuyển động cắt của máy, hệ thống duy trượt được sử dụng ở trục này là thanh trượt tròn trượt đông ống trượt có gắn bi làm giảm ma sát trượt giúp trục Z chuyển động nhẹ nhàng hơn.

Hình 7: Bộ trượt Y và Z bao gồm đầu cắt

3.2.1.3 Thiết kế hệ thống truyền động của máy.

- Máy sử dụng bộ truyền bánh răng thanh răng để truyền chuyển từ động cơ bước đến các cơ cấu duy trượt XYZ của máy, mục đích của việc sử dụng bộ truyền này là do:

- Máy cắt bằng gió đá thì quá trình cắt diễn ra tương đối chậm dẫn đến bộ truyền hoạt động chậm làm hạn chế được tiến ồn phát ra từ sự va đập của bánh răng và thanh răng.

- Kích thước bộ truyền tương đối nhỏ gọn và đã được sản xuất và bán rộng rãi trên thị trường

- Tuổi thọ cao làm việc chắc chắn ổn định...

Hình 8: Bộ truyền động Bánh răng-Thanh răng

3.2.2 Thiết kế phần mạch điện điều khiển

Các phần tử trong hệ thống

- Mạch MACH3 BOB: Kết nối với máy tính và các thành phần điều khiển: Driver động cơ bước, biến tần, công tắc hành trình.

- Phần mềm MACH3 và máy tính: có vai trò điều khiển CNC, điều khiển toàn bộ hệ thống.

- Driver điều khiển động cơ bước: Có nhiệm vụ nhận tín hiệu xung từ MACH3 và điều khiển động cơ bước quay đúng theo yêu cầu.

- Động cơ bước: Quay kéo theo vit-me tạo chuyển động tịnh tiến cho bàn máy.

- Công tắc hành trình: Bảo vệ và cảnh báo về hệ thống khi bàn máy chuyển động quá hành trình cho phép.

|

Công tắc hành trình |

|

Mạch đệm Mach3 BOB |

|

Driver điều khiển động cơ bước |

|

Động cơ bước |

|

Nút nhấn ON/OFF |

|

Máy tính và phần mềm MACH3 |

Hình 9: Sơ đồ hệ thống điều khiển máy CNC 3 trục sử dụng mạch điều khiển MACH3 BOB

3.2.2.1 Động cơ bước

Khái quát chung:

Các hệ truyền động rời rạc thường được thực hiện nhờ động cơ chấp hành đặc biệt gọi là động cơ bước. Động cơ bước là một loại động cơ điện có nguyên lý và ứng dụng khác biệt với đa số các loại động cơ điện thông thường. Chúng thực chất là một động cơ đồng bộ dùng để biến đổi các tín hiệu điều khiển dưới dạng các xung điện rời rạc kế tiếp nhau thành các chuyển động góc quay hoặc các chuyển động của rotor và có khả năng cố định rotor vào những vị trí cần thiết.

Động cơ bước được sử dụng rất phổ biến, so với động cơ Servo thì động cơ bước có một số ưu điểm vượt trội như tính hãm tốt, phương pháp điều khiển đơn giản hơn rất nhiều so với động cơ Servo và giá thành động cơ và bộ driver là rẻ hơn nhiều lần so với động cơ Servo. Tuy vẫy vẫn tồn tại một số nhược điểm như khả năng điều khiển chính xác tốc độ và vị trí không bằng động cơ Servo, và dùng động cơ bước điểu khiển có thể dễ xảy ra hiện tượng mất bước khi quá tải.

Cấu tạo:

Như hình 3.5 minh họa: bên trong động cơ bước có 4 cuộn dây stator được sắp xếp theo cặp đối xứng qua tâm. Rotor là nam chân vĩnh cửu có nhiều răng. Động cơ bước hoạt động trên cơ sở lý thuyết điện – từ trường: các cực cùng dấu đẩy nhau và các cực khác dấu hút nhau. Chiều quay được xác định bởi từ trường của Stator, mà từ trường này là do dòng điện chạy qua lõi cuộn dây gây nên. Khi hướng của dòng thay đổi thì cực từ cũng thay đổi theo, gây nên chuyển động ngược lại của động cơ (đảo chiều).

Hình 10: Bên trong động cơ.

Động cơ bước làm việc được là nhờ các bộ chuyển mạch điện tử đưa các tín hiệu điều khiển vào Stator theo một thứ tự nhất định và một tần số nhất định. Tổng số góc quay của Rotor tương ứng với số lần chuyển mạch, cũng như chiều quay và tốc độ quay của rotor phụ thuộc vào thứ tự chuyển đổi và tần số chuyển đổi.

Nếu xét trên phương diện dòng điện, khi một xung điện được áp đặt vào cuộn dây Stator (phần ứng) của động cơ bước, thì Rotor (phần cảm) của động cơ sẽ quay đi một góc nhất định, góc ấy là một bước quay của động cơ. Ở đây ta có thể định nghĩa về góc bước (Step Angle) là độ quay nhỏ nhất của một bước do nhà sản xuất quy định.

Khi các xung điện áp đặt vào các cuộn dây phần ứng thay đổi liên tục thì rotor sẽ quay liên tục (thực chất chuyển động đó vẫn theo các bước rời rạc).

Hình 11: Cấu tạo của động cơ bước.

Theo một phương diện khác, có thể coi động cơ bước là linh kiện (hay thiết bị số) số (Digital Divice) mà ở đó các thông tin được số hóa đã thiết lập sẽ được chuyển thành chuyển động quay theo từng bước. Động cơ bước sẽ thực hiện trung thành các lệnh đã số hóa mà máy tính yêu cầu.

Hình 12: Một xung tương ứng với một bước của rotor (1 xung – 1 bước).

Hình 13: Mô tả tương quan giữa quá trình điện và quá trình cơ của động cơ bước.

3.2.2.2 Công tắc hành trình

Là thiết bị bảo vệ máy khi bàn máy vượt quá hành trình cho phép, khi chạm công tắc hành trình mạch điện ngoài sẽ bị ngắt và bàn máy ngừng chuyển động, tránh va chạm vào các chi tiết khác trong hệ thống.

Hình 14: công tắc hành trình cơ.

3.2.2.3 Nút nhấn điều khiển tắt mở máy

Nút nhấn không đèn, nhấn giữ22 YW1B-A1E11 (B, G, R, Y, W, S)

Hình 15: Nút nhấn không đèn YW1B.

Nút nhấn không đèn, nhấn nhả YW1B-M1E20 (B, G, R, Y, W, S)

Đường kính 22

Tiếp điểm 1NO

3.2.2.3 Nguồn DC

Chọn bộ nguồn 24V, 14.6A cấp điện cho mạch kết nối MACH3 BOB.

Hình 16: Nguồn 24V DC.

Điện áp vào: 220VAC.

Điện áp ra: 24VDC.

3.2.2.4 Driver động cơ bước

Như chúng ta đã biết, các động cơ bước không thể hoạt động với cách cấp điện như các loại động cơ AC hay DC thông thường. Ta phải đưa điện áp kiểu xung vuông tuần tự đến các đầu vào của các cuộn dây trong Stator. Để làm được điều đó

ta cần một driver điều khiển. Hiện nay driver động cơ bước khá phổ biến trên thị trường. Ở đây nhóm thực hiện đề tài dùng driver TB6600.

Diver điều khiển động cơ bước TB6600 sử dụng IC TB6600H/HG, dùng cho các loại động cơ bước: 42/57/86 2 pha hoặc 4 dây có dòng tải là 4A/42VDC. Được ứng dụng trong làm máy như: CNC, Laser hay các máy tự động khác. Driver có thiết kế vỏ hộp kim loại chắc chắn, bền bỉ, chống nhiễu cùng với tản nhiệt lớn cho hoạt động ổn định cao nhất.

- Thông số kỹ thuật của driver TB6600

IC Diver: TB6600HQ/HG single-chip bipolar sinusoidal-step stepping motor driver, công nghệ mới nhất BICD 0.13nm.

Nguồn đầu vào: 9V – 42V

Dòng cấp tối đa: 4A.

Độ phân giải: 1/1, 1/2, 1/4, 1/8, 1/16 và 1/32 step.

ON resistance (upper + lower): 4 Ohm.

Có thể điều khiển chiều quay.

Tích hợp chân Reset và Enable.

Tích hợp tính năng Standby.

Tích hợp bảo vệ quá nhiệt TSD.

Tích hợp bảo vệ quá áp UVLO.

Kích thước: 96 x 57 x 35mm.

Ngõ vào có cách ly quang tốc độ cao.

Hình 17: Driver động cơ bước.

- Cài đặt và ghép nối

DC+: Nối với nguồn điện từ 9 – 40VDC.

DC-: Điện áp (-) âm của nguồn.

A+ và A- : Nối vào cặp cuộn dây của động cơ bước.

B+ và B- : Nối vào cặp cuộn dây còn lại của động cơ.

PUL+: Tín hiệu cấp xung điều khiển tốc độ (+5V) từ BOB cho M6600.

PUL-: Tín hiệu cấp xung điều khiển tốc độ (-) từ BOB cho M66000.

DIR+: Tín hiệu cấp xung đảo chiều (+5V) từ BOB cho M6600.

DIR- : Tín hiệu cấp xung đảo chiều (-) từ BOB cho M6600.

ENA+ và ENA- : khi cấp tín hiệu cho cặp này động cơ sẽ không có lực momen giữ và quay nữa có thể kết nối tín hiệu dương (+) chung hoặc tín hiệu âm (-) chung.

* Cài đặt cường độ dòng điện

|

I(A) |

PK Current |

S4 |

S5 |

S6 |

|

0.5 |

0.7 |

ON |

ON |

ON |

|

1.0 |

1.2 |

ON |

OFF |

ON |

|

1.5 |

1.7 |

ON |

ON |

OFF |

|

2.0 |

2.2 |

ON |

OFF |

OFF |

|

2.5 |

2.7 |

OFF |

ON |

ON |

|

2.8 |

2.9 |

OFF |

OFF |

ON |

|

3.0 |

3.2 |

OFF |

ON |

OFF |

|

3.5 |

4.0 |

OFF |

OFF |

OFF |

Bảng 3.1: Cài đặt cường độ dòng điện cho driver.

* Cài đặt vi bước cho Driver

|

Micro Step |

Pulse/rev |

S1 |

S2 |

S3 |

|

NC |

NC |

0N |

0N |

0N |

|

1 |

200 |

ON |

ON |

OFF |

|

2/A |

400 |

ON |

OFF |

ON |

|

2/B |

400 |

OFF |

ON |

ON |

|

4 |

800 |

ON |

OFF |

OFF |

|

8 |

1600 |

OFF |

ON |

OFF |

|

16 |

3200 |

OFF |

OFF |

ON |

|

32 |

6400 |

OFF |

OFF |

OFF |

Bảng 3.2: Cài đặt vi bước cho driver.

* Sơ đồ nối dây

Hình 18: Sơ đồ nối dây động cơ với driver.

3.2.2.5 Mạch giao tiếp MACH3 BOB

-Mạch đệm thế hệ mới kết hợp cổng LPT và USB đáp ứng đầy đủ ngõ vào ngõ ra cho phần mềm MACH3.

-Có thể điều khiển 5 trục. Các ngõ ra đều sử dụng cách ly quang cao tốc chống nhiều và bảo vệ máy tính.

Ø Sơ đồ chân chức năng

Hình 19: Sơ đồ chân chức năng.

- Đặc điểm nổi bật

Hoàn toàn tương thích với phần mềm MACH3.

Cấp nguồn qua cổng USB và các thiết bị ngoại vi độc lập nhằm tránh sốc điện cho máy tính khi vận hành.

Điện áp nguồn ngoài có thể thay đổi trong khoảng từ 12V đến 24V.

Tất cả các tín hiệu vào đều được bảo vệ bằng cách ly quang để bảo vệ mạch.

Sử dụng 1 role, có thể dùng để điều khiển Spindle (P17).

Có đầu ra analog (0-10V) để nối với bộ biến tần khi cần điều khiển tốc độ spindle.

Có thể điều khiển cùng lúc tới 5 động cơ bước (5 trục).

Có thể kết nối với driver động cơ bước theo Anot chung hoặc Catot chung.

- Thông số kỹ thuật

Nguồn: 12 – 24 VDC

Hỗ trợ điều khiển : 5 trục X, Y, Z, A, B

Hỗ trợ 1 cổng xuất xung PWM điều khiển Spindle.

- Các ngõ điều khiển khác:

1 ngõ ra Relay (loại 220V 10A): có jump để chọn ngõ ra thường đóng/ thường mở.

5 Ngõ vào: Có thể kết nối với công tắc hành trình hoặc các loại cảm biến... Tất cả ngõ ra đều được cách li bởi IC đệm để đảm bảo sự ổn định của tín hiệu.

Ø Sơ đồ kết nối

Hình 20: Sơ đồ kết nối MACH3 BOB.

3.3 DỰ ĐOÁN NHỮNG KHÓ KHĂN

-Kinh phi mua dụng cụ, vật liệu , dụng cụ cơ khí.

-Phần mềm điều khiển và mạch điều khiển và một thử thách cho sinh viên chuyên nghành cơ khí

-Quá trình gia công chi tiết còn nhiều khó khăn

-Tìm hiểu về cách sử dụng gió đá còn nhiều vướn mắc vì chưa được học tại trường

3.4 HƯỚNG GIẢI QUYẾT

-Cố gắng tận dụng những linh kiện vật liệu có sẳn.

-Nghiên cứu tìm hiểu đề tài từ internet, bạn bè khoa khác và từ thầy cô.

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ MÁY

4.1 TÍNH TOÁN BỘ TRUYỀN BÁNG RĂNG-THANH RĂNG X VÀ Y:

4.1.1 Giới thiệu bộ truyền bánh răng – thanh răng :

Truyền động bánh răng – thanh răng dùng để biến chuyển động quay thành chuyển động tịnh tiến và ngược lại.

Biến chuyển động quay của bánh răng thành chuyển động tịnh tiến của thanh răng như trong chuyển động chính của máy bào giường,chuyển động tịnh tiến đứng của máy khoan

Biến chuyển động tịnh tiến của thanh răng thành chuyển động quay của bánh răng như trong xích chuyển động chính của máy xọc răng 514

- Ưu điểm:

- Kích thước bộ truyền nhỏ, khả năng tải cao, độ bền lớn.

- Hiệu suất cao. Đối với bộ truyền bôi trơn đầy đủ và chăm sóc tốt thì hiệu suất bộ truyền có thể đạt η=0,98.

- Tuổi thọ cao, làm việc chắc chắn, ổn định.

- Tỷ số truyền ổn định.

- Làm việc tốt trong phạm vi công suất và tỷ số truyền khá rộng.

- Nhược điểm:

- Khi làm việc có nhiều tiếng ồn, nhất là những bộ truyền hoạt động với tốc độ cao, bôi trơn không tốt.

- Chịu va đập kém.

- Chế tạo tương đối khó khăn, đòi hỏi chính xác cao và phải có máy chuyên dùng.

- Giá thành đắt.

Hình 21: Bộ truyền bánh răng – thanh răng.

4.1.2 Các thông số của bộ truyền bánh răng – thanh răng Z trong máy cắt oxy gas.

- Thông số của thanh răng :

Mođun: m = 1

Bước răng: Pc = m.π = 1.3,14 = 3,14

Chiều cao đỉnh răng: h’ = m = 1

Chiều cao chân răng: h” = 1,167.m = 1,167.1= 1,167

Chiều cao răng: h = h’ + h” = 1+1,167 = 2,167

Bán kính góc lượn: R ≤ 0,4.m ≤ 0,4.1 ≤ 0,4

Góc áp lực: α =20o

- Thông số của bánh răng:

Mođun m = 1

Số bánh răng: Z = 18

Đường kính vòng chia: d = m.Z = 1.18 = 18mm

Bề rộng bánh răng: b = 11mm

Chiều cao đỉnh răng: ha = m = 1

Chiều cao chân răng: hf = 1,25.m = 1,25.1 = 1,25

Chiều cao răng: h = ha + hf = 1+1,25 = 2,25

Đường kính vòng đỉnh răng: da = m(Z+2) = 1.(18+2) = 20

Đường kính vòng chân răng: df = m(Z-2,5) = 1.(18-2.5) = 15.5

Góc áp lực: α = 20o

4.1.3 Tính toán khoảng cách di chuyển của bộ truyền bánh răng thanh răng 1.

Lượng dịch chuyển của thanh răng khi bánh răng quay được 1 vòng: S = π.m.Z = π.1.18 = 56.52 mm/vòng.

Như vậy, để thanh răng dịch chuyển S = 900mm thì bánh răng quay được 15.92 vòng.

4.1.4 Các thông số của bộ truyền bánh răng – thanh răng X và Y trong máy cắt oxy gas.

- Thông số của thanh răng :

Mođun: m = 1

Bước răng: Pc = m.π = 1.3,14 = 3,14

Chiều cao đỉnh răng: h’ = m = 1

Chiều cao chân răng: h” = 1,167.m = 1,167.1= 1,167

Chiều cao răng: h = h’ + h” = 1+1,167 = 2,167

Bán kính góc lượn: R ≤ 0,4.m ≤ 0,4.1 ≤ 0,4

Góc áp lực: α =20o

- Thông số của bánh răng :

Mođun m = 1

Số bánh răng: Z = 28

Đường kính vòng chia: d = m.Z = 1.28 = 28mm

Bề rộng bánh răng : b = 11mm

Chiều cao đỉnh răng: ha = m = 1

Chiều cao chân răng: hf = 1,25.m = 1,25.1 = 1,25

Chiều cao răng: h = ha + hf = 1+1,25 = 2,25

Đường kính vòng đỉnh răng: da = m(Z+2) = 1.(28+2) = 30

Đường kính vòng chân răng: df = m(Z-2,5) = 1.(28-2.5) = 25.5

Góc áp lực: α = 20o

4.1.5 Tính toán khoảng cách di chuyển của bộ truyền bánh răng thanh răng 2 .

Lượng dịch chuyển của thanh răng khi bánh răng quay được 1 vòng: S = π.m.Z = π.1.28 = 87,92 mm/vòng.

Như vậy, để thanh răng dịch chuyển S = 900mm thì bánh răng quay được 10,23 vòng.

4.2 Tính toán và chọn ổ bi 6900Z

Hình 22: Ổ bi 6900Z

4.2.1 Giới thiệu ổ bi:

- Ổ lăn 6900Z ( ổ bi đỡ chặn ) dùng để chịu lực hướng tâm lẫn lực dọc trục . Ổ này được sử dụng rất rộng rãi trong ngành chế tạo máy , trong oto , honda … Cấu tạo đơn giản, dễ sử dụng, giá thành rẽ …

4.2.2 Các thông số của ổ bi:

Hình 23: Các phương kích thước của ổ bi 6900Z.

- Kí hiệu quy ước: bổ sung sau

- Đường kính trong (lỗ) : d=10mm.

- Đường kính ngoài (vành) : D=22mm.

- Đường kính ngoài của vòng trong: =12,15mm.

- Đường kính trong của vòng ngoài: =19,2mm.

- Chiều rộng ổ bi : B=7mm.

- Bán kính lượn: =0,3mm.

- Các kích thước khác : =10mm,

- Tải trọng tĩnh cho phép : = 138 (daN).

- Hệ số khả năng làm việc C= 3700.

- Tải trọng giới hạn : =0,057KN.

- Tốc độ tham chiếu : =75000v/ph.

- Tốc độ giới hạn : =38000v/ph.

- Khối lượng ổ bi : m=0,0125kg.

* Ổ bi được tính toán theo 2 chỉ tiêu :

- Tính toán theo khả năng tải tĩnh : được dùng cho các ổ bi làm việc với vận tốc rất thấp , ổ bi khi làm việc vẫn nằm yên hoặc quay rất ít số vòng quay

- Tính toán theo độ bền lâu : được dùng cho các ổ bi làm việc với vận tốc cao , ổ bi có số vòng quay n > 10 v/p. Dưới tác dụng của tải thay đổi ổ bi thường bị hỏng do mỏi bề mặt tiếp xúc nên được tính theo độ bền lâu để tránh bị tróc và mỏi

Do đó , để phù hợp điều kiện làm việc của máy ta tính ổ bi theo độ bền lâu

4.2.3 Tính toán ổ bi theo độ bền lâu:

- Tải trọng tác dụng Q:

Q=(R.+m.A). (*)

Trong đó: +R là tải trọng hướng tâm: R=24,45 (N).

+ là hệ số động lực phụ thuộc vào vòng quay; Tra bảng 8-5 trang 178 sách Chi Tiết Máy: =1.

+m là hệ số chuyển tải trọng dọc trục sang tải trọng hướng tâm; Tra bảng 8-2 trang 175 sách Chi Tiết Máy: m=1,5.

+A là tải trọng dọc trục: A=67,15 (N).

+ là hệ số phụ thuộc vào tính chất của tải trọng tác dụng lên ổ lăn; Tra bảng 8-3 trang 177 sách Chi Tiết Máy: =1.

+ là hệ số phụ thuộc vào nhiệt độ sinh ra trong ổ lăn; Tra bảng 8-4 trang 178 sách Chi Tiết Máy: =1.

Thay số vào công thức (*) ta được:

Q=(24,45.1+1,5.67,15).1.1=125,175 (N).

- Hệ số khả năng làm việc thực tế của ổ bi:

=Q. (**).

Trong đó: + n là số vòng quay: n=480 (v/ph).

+ h là tổng thời gian làm việc: h=160 (giờ).

Thay số vào (**) ta được :

=125,175.=3657.

Để ổ bi làm việc bình thường thì <ó3657<3700.

ðVậy ổ bi làm việc bình thường .

4.3 Tính toán và chọn ổ bi 6300RS.

Hình 24: Ổ bi 6300RS.

4.3.1 Giới thiệu ổ bi:

Ổ lăn 6300RS ( ổ bi đỡ chặn ) dùng để chịu lực hướng tâm lẫn lực dọc trục . Ổ này được sử dụng rất rộng rãi trong ngành chế tạo máy , trong oto , honda … Cấu tạo đơn giản, dễ sử dụng, giá thành rẽ …

4.3.2 Các thông số của ổ bi:

Hình 25: Các phương kích thước của ổ bi 6300RS.

- Kí hiệu quy ước: bổ sung sau

- Đường kính trong (lỗ) : d=10mm.

- Đường kính ngoài (vành) : D=35mm.

- Đường kính ngoài của vòng trong: =17,35mm.

- Đường kính trong của vòng ngoài: =24.4mm.

- Chiều rộng ổ bi : B=11mm.

- Bán kính lượn: =0,5mm.

- Các kích thước khác : =10mm,

- Tải trọng tĩnh cho phép : = 210 (daN).

- Hệ số khả năng làm việc C= 4200.

- Tải trọng giới hạn : =0,095KN.

- Tốc độ tham chiếu : =96000v/ph.

- Tốc độ giới hạn : =42000v/ph.

- Khối lượng ổ bi : m=0,225kg.

*Ổ bi được tính toán theo 2 chỉ tiêu :

- Tính toán theo khả năng tải tĩnh : được dùng cho các ổ bi làm việc với vận tốc rất thấp , ổ bi khi làm việc vẫn nằm yên hoặc quay rất ít số vòng quay

- Tính toán theo độ bền lâu : được dùng cho các ổ bi làm việc với vận tốc cao , ổ bi có số vòng quay n > 10 v/p. Dưới tác dụng của tải thay đổi ổ bi thường bị hỏng do mỏi bề mặt tiếp xúc nên được tính theo độ bền lâu để tránh bị tróc và mỏi

- Do đó , để phù hợp điều kiện làm việc của máy ta tính ổ bi theo độ bền lâu

4.3.3 Tính toán ổ bi theo độ bền lâu:

- Tải trọng tác dụng Q:

Q=(R.+m.A). (*)

Trong đó: +R là tải trọng hướng tâm: R=24,45 (N).

+ là hệ số động lực phụ thuộc vào vòng quay; Tra bảng 8-5 trang 178 sách Chi Tiết Máy: =1.

+m là hệ số chuyển tải trọng dọc trục sang tải trọng hướng tâm; Tra bảng 8-2 trang 175 sách Chi Tiết Máy: m=1,5.

+A là tải trọng dọc trục: A=67,15 (N).

+ là hệ số phụ thuộc vào tính chất của tải trọng tác dụng lên ổ lăn; Tra bảng 8-3 trang 177 sách Chi Tiết Máy: =1.

+ là hệ số phụ thuộc vào nhiệt độ sinh ra trong ổ lăn; Tra bảng 8-4 trang 178 sách Chi Tiết Máy: =1.

Thay số vào công thức (*) ta được:

Q=(24,45.1+1,5.67,15).1.1=125,175 (N).

- Hệ số khả năng làm việc thực tế của ổ bi:

=Q. (**).

Trong đó: + n là số vòng quay: n=480 (v/ph).

+ h là tổng thời gian làm việc: h=160 (giờ).

Thay số vào (**) ta được :

=125,175.=3657.

Để ổ bi làm việc bình thường thì <ó3657<3700.

Vậy ổ bi làm việc bình thường .

4.4 Chọn phần mềm MACH3 cho hệ thống điều khiển.

4.4.1 Các yêu cầu MACH3

MACH3 là phần mềm được đóng gói để chạy trên máy tính cá nhân nó rất hữu ích và thuận tiện để thay thế các bộ điều khiển máy. Để chạy MACH3 cần chuẩn bị máy tính sử dụng hệ điều hành windown XP hoặc windown 2000 trở lên. MACH3 giao tiếp qua cổng máy in tùy yêu cầu mà ta có thể chọn máy có một hoặc hai cổng máy in. Driver điều khiển mỗi trục của máy chấp nhận một tín hiệu xung (pulses) và hướng (direction). Hầu như mỗi driver động cơ bước đều được làm giống vậy.

4.4.2 Giao diện và một số chức năng của MACH 3

Nhấp đôi vào biểu tượng MACH3 MILL để chạy chương trình, màn hình sẽ hiện lên giao diện như bên dưới. Màn hình điều khiển MACH3 khi khởi động máy gồm có 6 trang màn hình.

Ø Program Run (Atl-1)

Ø MDI (Atl-2)

Ø ToolPath (Atl-4)

Ø Offsets (Atl-5)

Ø Setting (Alt-6)

Ø Diagnostics (Alt-7)

Trong 6 trang màn hình điều khiển này được chia thành nhiều nhóm, mỗi nhóm hiển thị thông tin của nhóm và các nút điều khiển liên quan đến nhóm. Có nhóm xuất hiện trên nhiều trang cho phép ta dễ dàng quan sát và điều khiển nhanh chóng.

Dưới đây là một vài các chức năng và đặc điểm cơ bản được cung cấp bởi MACH3:

Hình 26: Giao diện chính phần mềm MACH3.

Đây là trang màn hình chính khởi động MACH3 Reset (Emergency Stop): Nếu nhấn Reset, máy sẽ lập tức ngừng hoạt động và ngắt tức thì mọi hoạt động của tất cả các motor. Chương trình được reset lại từ đầu. Reset chỉ nên dùng khi gặp các sự cố rất nguy hiểm cần dừng ngay mọi hoạt động của máy như: chập mạch, và quá tải... Sau khi dùng Reset cần phải đưa máy về điểm tham chiếu (hay cài lại hệ tọa độ cắt).

G-Code: Hiển thị các lệnh G trong lập trình NC và ý nghĩa của chúng.

M-Code: Hiển thị các lệnh M trong lập trình NC và ý nghĩa của chúng.

Nhóm điều khiển các trục: Nhóm này bao gồn các nút để điều khiển các trục và hiển thị vị trí của đầu dao.

Hình 27: Nhóm vị trí tọa độ các trục.

- Ý nghĩa các nút điều khiển trong nhóm:

- Zero X, Zero Y, Zero Z, Zero 4: Cài đặt tọa độ zero (0) cho mỗi trục, độ cắt hiện hành (có 6 tọa độ cắt từ G54-G59 được cài đặt trong trang Offset).

- Ref all home: trở về tọa độ tham chiều gốc cho tất cả các trục.

- Offline: khi chế độ này được chọn đèn offline sẽ sáng lên và MACH3 sẽ khóa tất cả cá sự di chuyển của máy.

- Machine Coord’s: Khi nút này được nhấn đèn sẽ sáng lên, lúc này tọa độ của các trục được hiển thị là tọa độ tuyệt đối (tọa độ máy).

- Soft Limits: Đây là chức năng quá cử mềm của máy, tức ta thiết lập các vị trí cử hành bằng phần mềm, máy sẽ liên tục giám sát mọi vị trí di chuyển của các trục nếu có một mã G code bất kì có tọa độ nằm ngoài vùng làm việc cho phép thì phần mềm sẽ ngắt và báo lỗi. Để thiết lập cho Soft limits trên menu bar chọn Config > homing/soft limits.

- Nhóm điều khiển chương trình:

Hình 28: Nhóm điều khiển chương trình.

- Cycle Start (Alt-R): Khi một chương trình cắt bất kì được load lên chương trình sẽ hiển thị trong vùng G-Code. Khi đó nhấn nút Cycle Start trên bảng điều khiển hoặc tổ hợp phím Alt-R, máy sẽ tự động chạy phay chi tiết theo chương trình.

- Feed Hold (Spc): Khi sử dụng nút này, đầu phay sẽ ngưng di chuyển, để tiếp tục ta nhấn nút Cycle Start, đầu phay tiếp tục di chuyển và mọi hoạt động của máy sẽ tiếp tục. Nút Feed Hold dùng khi gặp các sự cố cầ phải dừng di chuyển đầu cắt.

- Stop (Alt-S): Dừng chương trình cắt.

- Edit G-Code: Hiệu chỉnh G-Code hiện hành. Khi một chương trình đơn giản ta có thể lập trình bằng tay bằng các nhấn nút này sau khi đã đóng G-Code hiện hành. Hoặc ta có thể sửa chương trình hiện hành.

- Recent File: Load chương trình mới cắt gần đây.

- Close G-Code: Đóng G-Code hiện hành trong vùng G-Code.

- Load G-Code: Load chương trình cần phay lên vùng G-Code.

- Set Next Line: Cài đặt dòng sẽ phay tiếp theo khi ta nhấn nút Cycle Start (để cài đặt dòng sẽ cắt tiếp theo sau khi ta nhấn nút Cycle Start ta nhấn nút Set Next Line và nhập số dòng vào).

- Rewind (Ctrl-W): Trở về đầu chương trình.

- Single BLK (Alt-N): Nhấn nút Single Block (Alt-N) để bắt đầu chế độ này (đèn single block bật sáng) và nhấn lại nút single block (nhả ra) để bỏ chế độ này. Ở chế độ này khi chương trình được thực thi, dao sẽ dừng sau mỗi block chương trình (câu lệnh). Chức năng này giúp ta kiểm tra từng khối lệnh.

- Nhóm thông tin:

Hình 29: Nhóm thông tin công cụ (dao).

- Auto Tool Zero: Trở về điểm xét zero trục Z tự động cho dao.

- Remember: Nhớ vị trí hiện tại làm vị trí xét Z zero khi nhấn nút Return.

- Return: Trở về điểm xét zero. Khi nhấn nút này xuất hiện một hộp thoại và hệ thống sẽ hỏi ta có bật Spindle (đầu cắt) không.

- Jog ON/OFF Ctrl-Alt-J: Tắt mở chức năng chạy bằng tay, khi chế độ này được chọn đèn Jog.

Hình 30: Tốc độ cắt.

- Feed Rate: Hiển thị tốc độ cắt Feedrate Override: Tốc độ cắt (Feedrate) trong chương trình sẽ được hiệu chỉnh tăng hoặc giảm theo phần trăm được lựa chọn trên nút.

Hình 31: Hiển thị tốc độ Spindle

- Spindle Speed: Tốc độ trục chính.

- Nút Spindle: Bật tắt đầu cắt.

- Speed Override: Cho phép thay đổi tốc độ trục chính.

- Trang MDI Alt2 (Manual Data Input)

Là chế độ điều khiển máy bằng các lệnh NC trong chế độ MDI, chương trình được thực hiện cũng cùng định dạng như ở vùng G-Code nhưng được nhập vào câu lệnh trong vùng Input (chọn nút MDI trên bảng điều khiển máy). Ngoài ra MACH3 còn có chế độ dạy (Teach):

MACH 3 có thể nhớ được tất cả các dòng ta đã nhập vào trong vùng Input và lưu lại thành File MDITech.tap trong “C\Mach3\Gcode\”. Ta có thể load File MDITech.tap bằng cách nhấn nút Load/Edit file MDI được load lên vùng G-Code (lưu ý trước khi load file MDITech.tap ta nên đóng G-Code hiện hành lại).

Để lưu lại các dòng đã nhập thì trước khi nhập ta nhấn nút Start Tech sau khi nhập ta nhấn nút Stop Tech để lưu những dòng đã nhập vào file MDITech.tap. Trong quá trình nhập nếu muốn bỏ dòng đang nhập ta nhấn phím Esc hoặc nhấp chuột vào nút Stop (Esc).

Để nhớ vị trí hiện tại ta nhấn nút Set Variable Position và để trở về vị trí đã nhớ trước đó ta nhấn nút Goto Variable Position.

Hình 32: Giao diện trang MDI

..........................................................

KẾT LUẬN VÀ KIẾN NGHỊ

* Kết quả đạt được

- Chế tạo thành công máy CNC Oxy-Gas 3 trục cắt thép tấm tự động.

- Máy chạy ổn định và độ chính xác ở mức độ vừa phải.

- Có bộ phận kích lửa bang IC kích lửa tự động của bếp gas.

- Thực hiện gia công được một số sản phẩm thực trên máy.

- Sản phẩm có kích thước đúng với kích thước mạch in trên layout.

- Biên dạng được cắt như trên bản vẽ, độ chính xác khá ổn định.

* Hạn chế của đề tài

- Máy chỉ mới gia công được những vật liệu có tính cứng tương đối.

- Sử dụng động cơ bước để truyền động các trục nên có hiện tượng trượt bước khi quá tải.

- Chưa cắt được những biên dạng tương đối phức tạp.

- Chỉ gia công được các biên dạng trên thép tấm.

* Hướng phát triển của đề tài

- Thay động cơ bước bằng động cơ Servo để hệ máy chính xác hơn.

- Chế tạo phần cơ khí đồng bộ và chính xác hơn để gia công các vật liệu có độ cứng cao hơn.

- Phát triển thêm trục Z để có thể gia công được các biện dạng phức tạp.