ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ CHẾ TẠO MÁY TÁCH VỎ LỤA HẠT CA CAO

NỘI DUNG ĐỒ ÁN

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

CÔNG NGHỆ KỸ THUẬT CƠ KHÍ-

Giảng viên hướng dẫn

NỘI DUNG

Tên đề tài:THIẾT KẾ CHẾ TẠO MÁY TÁCH VỎ LỤA HẠT CA CAO

Với các yêu cầu sau:

I PHẦN BẢN VẼ

- Bản vẽ sản phẩm, dây chuyền sản xuất.

- Bản vẽ sơ đồ nguyên lý.

- Bản vẽ lắp, cụm của máy.

- Bản vẽ các chi tiết gia công của máy.

- Bản vẽ sơ đồ nguyên công của quy trình công nghệ gia công ( nếu có ).

II PHẦN THUYẾT MINH

Chương 1: Tổng quan nghiên cứu đề tài.

Chương 2: Cơ sở lý thyết.

Chương 3: Phương hướng và các giải pháp.

Chương 4: Tính toán thiết kế máy.

Chương 5: Chế tạo thử nghiệm.

Kết luận – kiến nghị.

Tài liệu tham khảo.

TÓM TẮT ĐỒ ÁN

TÊN ĐỀ TÀI:

“ Thiết kế máy tách vỏ lụa hạt ca cao ”

(“Winnowing Cocoa Beans Machine”)

- Nội dung:

Dựa trên các kiến thức đã học ở trường, cùng với sự phân công của bộ môn chúng em có cơ hội tìm hiểu về đề tài” Thiết kế máy tách vỏ lụa hạt ca cao ”. Quá trình tìm hiểu, nghiên cứu và thực thi, đề tài được chúng em tóm tắt như sau:

- Nghiên cứu nhu cầu thị trường về thiết bị máy tách vỏ lụa hạt ca cao.

- Tìm hiểu trong và ngoài nước đã có loại máy tách vỏ lụa này chưa?

- Tìm ra nguyên lý tách vỏ lụa hợp lý.

- Tìm hiểu cơ sở lý thuyết, các định nghĩa, kiến thức chuyên ngành có liên quan.

- Tính toán và thiết kế các bộ phận của máy.

- Chế tạo mô hình và kiểm nghiệm kết quả.

II. Kết quả đạt được:

- Tiếp thu, tổng hợp được một khối lượng lớn các kiến thức thực tiễn cũng như lý thuyết.

- Tính toán thiết kế được máy tách vỏ lụa hạt ca cao.

- Chế tạo thành công mô hình máy.

- Nghiên cứu phát triển sản phẩm ra thị trường

MỤC LỤC

LỜI NÓI ĐẦU.. ii

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP. v

LỜI CAM KẾT. ii

LỜI CẢM ƠN.. iii

TÓM TẮT ĐỒ ÁN.. iv

MỤC LỤC.. vi

DANH MỤC SƠ ĐỒ, HÌNH VẼ.. ix

CHƯƠNG 1:TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI. 10

1.1 Tính cấp thiết của đề tài10

1.2 Ý nghĩa khoa học và thực tiễn của đề tài10

1.3 Mục tiêu nghiên cứu của đề tài10

1.4 Đối tượng và phạm vi nghiên cứu. 11

1.4.1 Đối tượng. 11

1.4.2 Phạm vi11

1.5 Phương pháp nghiên cứu. 11

1.5.1 Cơ sở phương pháp luận. 11

1.5.2 Các phương pháp nghiên cứu cụ thể. 11

1.6 Kết cấu của đồ án tốt nghiệp (ĐATN)12

1.7 Giới thiệu tổng quan về cây ca cao. 12

1.7.1 Nguồn gốc cây ca cao. 12

1.7.2 Đặc điểm hình thái:hạt ca cao. 14

1.8 Các định nghĩa. 20

1.9 Giới thiệu về máy tách vỏ lụa hạt ca cao. 21

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT.. 23

2.1 Lý thuyết chuyên ngành. 23

2.2 Lý thuyết bên ngoài thực tiễn. 23

CHƯƠNG 3 : PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP. 25

3.1 Đưa ý tưởng từ những chức năng. 25

3.1.1 Cơ cấu nghiền hạt25

3.1.2 Cơ cấu tách vỏ ra khỏi hạt đã nghiền. 29

3.2 Kết hợp các cơ cấu và chọn ý tưởng. 31

CHƯƠNG 4:TÍNH TOÁN THIẾT KẾ MÁY.. 35

4.1. Tính toán thiết kế cho động cơ và bộ truyền của các trục rulo. 36

4.1.1Chọn động cơ và tính toán bộ truyền thích hợp. 36

4.2Tính toán thiết kế trục. 38

4.3 Chọn động cơ máy hút vỏ lụa cho máy. 41

CHƯƠNG 5: CHẾ TẠO THỬ NGHIỆM... 42

5.1Chế tạo. 42

5.2Đánh giá. 43

5.3Bảng tính giá thành của máy. 43

KẾT LUẬN – KIẾN NGHỊ. 44

TÀI LIỆU THAM KHẢO.. 45

DANH MỤC SƠ ĐỒ, HÌNH ẢNH

Hình 1.1: cây ca cao được trồng ở công ty ca cao Trọng Đức14

Hình 1.2: hạt ca cao khi mới tách quả ra. 15

Hình 1.3: hạt ca cao thường có 5 dãy15

Hình 1.4: công đoạn ủ men hạt ca cao. 17

Hình 1.5: sấy khô hạt ca cao đã ủ men. 18

Hình 1.6: máy tách vỏ lụa hạt ca cao trên thị trường21

Hình 2.1: một số hạt ca cao đã rang24

Hình 2.2: vỏ lụa hạt ca cao. 24

Hình 2.3: làm sạch vỏ lụa thủ công nhờ sức gió. 25

Hình 3.1: Dạng phễu. 26

Hình 3.2: Dạng máng26

Hình 3.3: Trục Rulo có lăn nhám. 27

Hình 3.4: Trục vít nghiền hạt28

Hình 3.7: Phương án 1. 31

Hình 3.8: Phương án 2 (tham khảo máy xát vỏ cà phê)32

Hình 3.9: Phương án 3. 33

Hình 3.10: Phương án 4. 34

Hình 4.1: Sơ đồ nguyên lý và bố trí bộ truyền. 35

Hình 4.2: Sơ đồ bố trí máy36

Hình 4.2 kích thước sơ bộ theo thiết kế của trục40

Hình 4.3 động cơ quạt hút của máy41

Hình 5.1 máy tách vỏ lụa hạt ca cao. 42

Hình 5.2 bộ truyền xích của máy42

CHƯƠNG 1:TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI

1.1 Tính cấp thiết của đề tài

- Cây ca cao là một loại cây du nhập vào nước ta và đã được nhà nước quan tâm và tạo điều kiện phát triển trên nhiều mô hình trồng và sản xuất các sản phẩm từ quả của cây.Hạt ca cao là nguyên liệu chính để làm ra những thỏi sô-cô-la ngon ngọt mà chúng ta đã và đang sử dụng trong đời sống.Nhưng để làm ra được một thỏi sô- cô-la ngon và chất lượng thì hạt ca cao đã trải qua rất nhiều quá trình chế biến phức tạp mà không phải ai cũng biết.Thực tế, ngành sản xuất ca cao ở nước ta hiện nay vẫn còn một số vấn đề về tự động hóa và hiện đại hóa các dây chuyền trong sản xuất để loại bỏ bớt các cách thức sản xuất thủ công nên rất cần được cải thiện về dây chuyền làm việc và sản xuất để nhằm đạt được năng suất cao và tiện lợi nhất

- Do đặc trưng của ngành nghề học tập cũng như yêu cầu của xã hội thì đồ án tốt nghiệp của sinh viên ngành chế tạo máy của trường cao đẳng kỹ thuật Cao Thắng có quan hệ mật thiết với những điều nêu trên.Nay chúng tôi mang đến đề tài “Thiết kế máy tách vỏ lụa hạt ca cao” chúng tôi hi vọng sẽ đóng góp được một phần nào đó vào sự phát triển chung cho ngành sản xuất các sản phẩm của cây ca cao tại Việt Nam

- Hiện nay trên thị trường đã có loại máy này nhưng với nhiều hình thức và nguyên lý khác nhau, vì vậy việc bắt tay vào nghiên cứu nó và phát triển theo một hướng hoàn toàn mới xem như là một cơ hội cũng như thách thức cho bản thân, đồng thời chúng tôi hy vọng sẽ tạo ta một tiền đề cho các nghiên cứu sau này. Thật vậy, tại các hộ gia đình trồng và chế biến các sản phẩm từ trái ca cao, các công ty xí nghiệp trong cả nước đều đang thực hiện công đoạn tách vỏ lụa bằng thủ công hoặc một số máy tách nhập khẩu nước ngoài, rất mất thời gian cũng như công sức, chi phí cũng theo đó mà tăng lên. Vì vậy yêu cầu cấp thiết hiện nay là có một loại máy có thể làm được công việc trên và trên hết là “Made in Viet Nam”, với năng suất cao, chúng tôi tin rằng đó sẽ là một sáng kiến rất cần thiết cho ngành lương thực, thực phẩm, nhằm hướng đến tiêu chí người Việt dùng hàng Việt.

1.2 Ý nghĩa khoa học và thực tiễn của đề tài

- Như đã nói ở trên thì công trình nghiên cứu này thật sự mang tính cấp thiết cao, nếu thành công như mong đợi thì đó không những giải quyết được công việc tay chân của những công nhân thường làm khi tách vỏ lụa cho hạt ca cao đã rang, mà còn mang lại một một vốn hiểu biết rộng cho người nghiên cứu.

- Tạo điều kiện, tiền đề cho người nghiên cứu có thể phát triển các kỹ năng, kiến thức của mình và ứng dụng chúng vào thực tiễn.

1.3 Mục tiêu nghiên cứu của đề tài

- Củng cố kiến thức đã học, thu thập các kiến thức thực tiễn trong quá trình làm.

- Tìm ra được nguyên lý bóc tách lớp vỏ lụa cho hạt ca cao.

- Tính toán được các thông số, yêu cầu kỹ thuật của máy tách vỏ lụa.

- Chế tạo được mô hình để kiểm nghiệm nguyên lý tách vỏ lụa.

- Có được định hướng phát triển đưa sản phẩm ra thực tiễn sản xuất.

1.4 Đối tượng và phạm vi nghiên cứu

1.4.1 Đối tượng

- Ca cao trong đời sống và trong sản xuất thực phẩm

- Hạt ca cao đã rang, nguyên lý nghiền nát hạt bằng trục rulo.

- Máy tách vỏ lụa hạt ca cao theo nguyên lý nghiền rulo.

1.4.2 Phạm vi

- Do thời gian nghiên cứu ít, kiến thức của chúng em có hạn, nên đề tài xin phép được giới hạn trong tìm hiểu thiết kế máy tách vỏ lụa hạt ca cao

1.5 Phương pháp nghiên cứu

1.5.1 Cơ sở phương pháp luận

Phương pháp nghiên cứu là những nguyên tắc và cách thức hoạt động khoa học nhằm đạt đến chân lý khách quan dựa trên cơ sở của sự chứng minh khoa học. Theo định nghĩa này cần phải có những nguyên tắc cụ thể và dựa theo đó các vấn đề được giải quyết.

Nghiên cứu quy trình công nghệ và nguyên lý tách vỏ lụa cho hạt ca cao, từ đó đưa ra các phương pháp để giải quyết được các vấn đề.

1.5.2 Các phương pháp nghiên cứu cụ thể

- Phương pháp khảo sát thực tế: tìm hiểu thực tế về công đoạn tách vỏ lụa thủ công và nhu cầu về một loại máy tách vỏ lụa hạt ca cao. Tìm hiểu thị trường loại máy này đã có mặt trên thị trường hay không. Và năng suất một người công nhân tách vỏ thủ công cho hạt ca cao là bao nhiêu?

- Phương pháp thu thập dữ liệu: lấy số liệu về năng suất làm việc của công nhân khi tách vỏ lụa cho hạt ca cao thông qua việc khảo sát thực tế. Bấm thời gian để lấy số liệu về các công đoạn của việc tách vỏ lụa từ đó tính toán được năng suất cần thiết để để một máy đóng mút tự động phải đạt được.

- Phương pháp phân tích đánh giá: dựa vào dữ liệu đã thu thập được, tham khảo ý kiến của công nhân, và các chuyên gia để phân tích và đánh giá nhu cầu trong việc chế tạo một loại máy có khả năng thay thế được sức lao động của người công nhân nhưng vẫn đảm bảo năng suất cần thiết.Phân tích tìm ra các giải pháp công nghệ trong chế tạo, từ đó đưa ra quy trình để hoàn thiện đồ án một cách hiệu quả nhất.

- Phương pháp tổng hợp: sau khi đã có đầy đủ thông tin, số liệu cần thiết và những gì được chứng kiến trong thực tế kết hợp với kiến thức chuyên ngành của chúng em, chúng em đã đưa ra những nhận xét, đánh giá khách quan để từ đó đề xuất quy trình hợp lí để bóc tách vỏ lụa, và chế tạo thành công mô hình với nguyên lý tách vỏ lụa hợp lý nhất.

- Phương pháp mô hình hóa: là mục tiêu chính của đề tài, tạo cho chúng em có cơ hội để ôn lại kiến thức đã học và học hỏi được nhiều kinh nghiệm trong thực tiễn. việc chế tạo mô hình giúp kiểm nghiệm được lý thuyết, và sửa chữa những chỗ sai mà phương pháp lý thuyết không thể thấy được.

1.6 Kết cấu của đồ án tốt nghiệp (ĐATN)

ĐATN bao gồm 5 chương:

- Chương 1 Tổng quan nghiên cứu đề tài.

- Chương 2 Cơ sở lý thuyết

- Chương 3 Phương hướng và các giả pháp

- Chương 4 Tính toán thiết kế máy

- Chương 5 Chế tạo thử nghiệm

1.7Giới thiệu tổng quan về cây ca cao

- Cây cacao có tên khoa học là Theobroma cacao L. (2n = 20), thuộc họ Sterculiacea, là cây duy nhất trong số 22 loài của thứ Theobroma được trồng sản xuất.

Hiện nay có 3 vùng chính trên thế giới trồng cacao:

- Nam Mỹ: Brazil, Ecuador.

- Tây Phi: Bờ Biển Ngà, Ghana, Cameroon, Nigeria.

- Đông Nam Á: Indonesia, Malaysia, Việt Nam.

1.7.1 Nguồn gốc cây ca cao

Cacao là một loại cây trồng bản địa của các nước nhiệt đới ẩm và được người Maya trồng ở Châu Mỹ từ rất lâu, trước khi người Châu Âu có mặt. Từ “cacao” từ tiếng Maya mà ra, và cho đến ngày nay, khắp nơi đều dùng từ này. Cacao xuất hiện lần đầu tiên trong danh mục từ thực vật từ năm 1605.

Theobroma ca cao là loài duy nhất có giá trị thương phẩm và nó được chia ra hai loài phụ là Criollo và Forastero, ngoài ra còn có một loài nữa là Trinitario là kết quả của sự tạp giao giữa hai loài Criollo và Forastero. Tên Criollo (bản xứ) do người Tây Ban Nha đặt cho cây Ca cao trồng đầu tiên ở Venezuela. Nhóm Forastero là các giống ca cao thường của Brazil và Tây Phi, chúng phân tán tự nhiên trong thung lũng sông Amazon. Nhóm Trinitario là giống lai của hai giống trên xuất hiện đầu tiên ở hòn đảo Trinidad, thuộc địa Tây Ban Nha trong thế kỷ 18.

Nông dân Maya là những người đầu tiên trồng cây ca cao ở Trung Mỹ và chủ yếu ở Mexico. Sử của người Astèque xác minh rằng, từ thế kỷ 14 cây ca cao đã được trồng ở Mexico. Ở đây gieo trồng và thu hoạch vào những dịp tổ chức các lễ bái tôn giáo.

Thực tế thì chỉ trong những năm của thế kỷ 19 nghề trồng ca cao mới đạt được những tiến bộ đáng kể, giúp cho ngành sản xuất chocolate có cơ sở để phát triển ở Châu Âu. Ở Châu Mỹ, hai nước sản xuất ca cao mới xuất hiện là Ecuador và Brazil. Ở Châu Phi, cây ca cao chỉ mới trồng ở các hòn đảo của vịnh Guinea.

Trong thế kỷ 20, sản xuất ca cao phát triển với quy mô rất lớn vì có sự mở rộng cực kì nhanh chóng các diện tích trồng cây ca cao ở Châu Phi. Trong giai đoạn 1945 - 1985, năm “cường quốc” ca cao là Brazil (19%), Cameroon (6%), Ghana (11%), Ivory Coast (30%) và Nigeria (6%). Từ năm 1985 trở lại đây, các nước Châu Á bắt đầu phát triển mạnh ca cao, trước hết là ở các nước Malaysia, Indonesia, Ấn Độ, Sri Lanka,…

Ở Việt Nam, cây ca cao theo chân người Pháp đến Nam Bộ vào đầu thế kỷ 19, nhưng cây ca cao chưa bao giờ được trồng với quy mô đồn điền như cây cao su. Có lẽ vì cao su không thể thiếu với ngành công nghiệp Pháp, còn hạt ca cao thì không được như vậy.

Khoảng năm 1994, một dự án của nhà nước về trồng cây ca cao với quy mô 10.000 ha được thực hiện, chủ yếu ở Quảng Ngãi nhưng đã thất bại vì nhiều lý do. Mong muốn phát triển trồng cây ca cao tương tự như cây cà phê không thành.

Chương trình nghiên cứu giống ca cao của nhà nước được bắt đầu thực hiện từ năm 2000. Đến năm 2002, tổ chức Success Alliance có dự án phát triển cây ca cao mà khởi đầu từ tỉnh Bến Tre, sau đó là các tỉnh Tiền Giang, Bình Phước, Bà Rịa Vũng Tàu, Daklak. Đến nay một bộ giống ca cao gồm 8 dòng thương mại đã được công nhận để nhân giống phục vụ sản xuất.

Tương lai của cây ca cao ở đồng bằng Sông Cửu Long, Đông Nam Bộ, Tây Nguyên sẽ có nhiều tiềm năng để từ một quốc gia không có tiếng tăm về sản xuất hạt ca cao, Việt Nam có thể bước lên thành một cường quốc xuất khẩu hạt ca cao trên thế giới như đã thành công với cây cà phê.

Hình 1.1: cây ca cao được trồng ở công ty ca cao Trọng Đức

1.7.2 Đặc điểm hình thái:hạt ca cao

- Hạt ca cao mới tách ra từ trái ca cao:

Hạt ca cao mới tách ra từ trái ca cao chín có lớp cơm nhầy bao quanh có vị chua, ngọt và có mùi thơm. Hạt có vỏ mỏng, nhiều đường gân. Hạt ca cao rất dễ mất sức nảy mầm sau khi tách khỏi quả nên phải gieo ngay. Hạt khi tách khỏi lớp cơm nhầy và hong khô nếu được giữ trong mùn cưa có thể giữ sức nảy mầm khoảng 3 – 4 tuần. Lá mầm có màu tím, trắng ngà hoặc vàng nhạt tuỳ theo giống và sẽ hoá nâu sau khi lên men. Trong mỗi quả có từ 30 – 40 hạt và thường được chia làm 5 dãy.

Kích thước hạt thay đổi tuỳ theo giống và mùa vụ. Hạt phát triển trong mùa khô thường có kích thước và trọng lượng nhỏ, lượng chất béo thấp và tỉ lệ hạt lép nhiều hơn trong mùa mưa.

Hình 1.2: hạt ca cao khi mới tách quả ra

Hình 1.3: hạt ca cao thường có 5 dãy

- Hạt ca cao được ủ và hong khô

- Ủ hạt lên men: Hạt ca cao sau khi tách khỏi trái còn chứa rất nhiều nước ở cơm nhầy. Nếu đem ủ hạt ngay, lượng nước này làm chậm quá trình lên men (khối ủ chậm sinh nhiệt), dẫn đến phải đảo nhiều lần và lên men dài ngày hơn. Vì vậy chúng ta phải làm làm ráo hạt (giảm lượng cơm nhầy) sẽ giúp cho nhiệt độ tăng nhanh sau khi đưa hạt vào thùng ủ, rút ngắn thời gian ủ lên men và hạn chế việc hạt bị thối trong quá trình ủ do khối hạt không sinh nhiệt hoặc sinh nhiệt chậm.

- Phương pháp làm ráo hạt: Khuyến cáo sử dụng 02 phương pháp làm ráo hạt sau đây:

- Cho hạt ướt vào bao lưới rồi để trên kệ qua đêm để ráo nước (đơn giản, dễ thực hiện nhất);

- Dùng máy ép để rút ra khoảng 10-15% nước (tốn kém, phải đầu tư máy – phù hợp việc tận dụng nước cơm nhầy làm rượu hoặc các sản phẩm khác);

- Chú ý: Không khuyến các sử dụng các phương pháp làm ráo hạt khác (như phơi nắng, máy ly tâm) do hiệu quả không cao.

Tiến hành ủ hạt theo các bước sau:

Bước 1:Cho hạt vào thùng lên men

Hạt ướt sau khi làm ráo được cho vào thùng để ủ lên men, trước khi cho hạt vào thùng ủ cần chú ý các khâu sau

- Thùng cần được làm vệ sinh trước khi đổ hạt, đặc biệt là các rãnh thoát nước tại đáy thùng phải được làm thông thoáng;

- Nếu hạt được làm ráo cơm nhầy bằng phương pháp để qua đêm thì cần phải đưa vào thùng ủ lên men trong vòng 24h kể từ lúc mở trái;

- Nếu hạt được làm ráo cơm nhầy bằng máy ép thì cần đưa vào thùng lên men ngay trong ngày mở trái;

- Đảm bảo khối hạt ủ trong thùng không cao quá 50 cm và không dưới 40 cm (nếu cao quá, khối hạt sẽ khó thoát nước, nếu thấp quá khối hạt sẽ khó giữ nhiệt);

- Sau khi hạt được đưa vào thùng, dùng lá chuối đậy lớp đầu tiên, sau đó là 1 lớp bao đay. Không đậy trực tiếp bao đay lên hạt để tránh hạt bị nhiễm mùi bao đay. Không sử dụng tấm nhựa/lynon để đậy vì sẽ hạn chế lưu thông không khí.

Bước 2:Đảo hạt trong quá trình lên men và thời gian lên men

- Chỉ đảo hạt MỘT lần tại thời điểm 24 giờ kể từ khi cho vào thùng ủ lên men;

- Thời gian lên men trong thùng ủ là 4 ngày đối với những hạt được làm ráo nước qua đêm trong bao lưới và 5 ngày đối với hạt được làm ráo bằng máy ép cơm nhầy và đưa vào thùng lên men cùng ngày với ngày mở trái (tổng cộng là 5 ngày tính từ ngày mở trái);

- Khi đảo hạt, cần đảo hạt ở phần ở rìa thùng được đảo vào giữa thùng; hạt ở phía trên của thùng xuống đáy thùng và các hạt ở đáy của thùng lên phía trên của thùng;

- Tất cả các khối hạt dính vào nhau cần được tách rời ra để bảo đảm thông khí tối đa;

- Cần theo dõi trạng thái hạt lên men ở hai ngày cuối cùng, nếu có mùi thối, mùi lạ hoặc hạt bị đen bề mặt thì cần đưa hạt ra phơi ngay

Các phương pháp làm ráo hạt khác nhau:

- Làm ráo hạt qua đêm Ráo hạt qua đêm trong bao lưới, sọt tre cho vào thùng ủ lên men đảo ủ tiếp đảo.Mang ra phơi

- Làm ráo hạt bằng máy ép Cho vào thùng ủ lên men đảo ủ tiếp.Mang ra phơi

Tùy vào điều kiện thời tiết tùng vùng, từng mùa mà có thời gian ủ và đảo khác nhau.

Hình 1.4: công đoạn ủ men hạt ca cao

- Hong khô hạt:Hạt sau khi kết thúc lên men được làm khô. Làm khô bằng phơi nắng sẽ cho chất lượng ca cao tốt nhất. Tuy nhiên nhiều khi do điều kiện thời tiết không cho phép nên phải lò sấy để sấy ca cao. Hạt ca cao sau khi kết thúc lên men nếu không được phơi nắng hoặc sấy sẽ rất dễ bị thối và bị mốc.

- a. Làm khô bằng phơi nắng hoặc lò sấy năng lượng mặt trời:

Tốt nhất là dỡ hạt từ thùng ủ và đưa hạt ra phơi vào buổi sáng để tận dụng được nhiệt độ cao vào buổi trưa và đầu giờ chiều.Cần đảo 2 đến 3 lần/ngày vào ngày đầu tiên, và ít nhất 1 lần/ngày trong những ngày tiếp theo. Nếu trời ít nắng thì cần phải đảo nhiều lần hơn.Thời gian phơi thường từ 5 đến 7 ngày trong điều kiện thời tiết bình thường ở miền Nam Việt Nam.

- b. Làm khô bằng lò sấy nhiệt: Áp dụng khi thời tiết mưa nhiều, không có nắng

Sấy se bề mặt trong vòng 3-4 giờ. Đảo hạt 1 lần/giờ.Sau khi bề mặt hạt đã se, cho hạt nghỉ (tại sàn sấy hoặc trên tấm bạt sạch nếu cần sử dụng lò sấy cho mẻ khác) ít nhất 12 đến 24 giờ để chờ cho ẩm độ trừ trong hạt ngấm ra ngoài vỏ.Tiếp tục sấy lại bằng lò sấy trong khoảng từ 3-4 giờ (mỗi giờ đảo 1 lần) rồi lại cho hạt nghỉ 12 đến 24 giờ.Lặp lại quá trình này 5 đến 6 lần cho đến khi độ ẩm của hạt đạt tiêu chuẩn 7.0%-7.5%. Với phương pháp này, hạt sẽ sẽ được sấy khô trong vòng 5 đến 10 ngày với tổng số giờ sấy bằng lò sấy khoảng 15 đến 20 giờ.Không được sấy hạt liên tục bằng lò sấy trong nhiều giờ đồng hồ mà không cho hạt nghỉ, làm như thế bề mặt hạt sẽ bị chai và hạt sẽ khô chậm hơn (tốn nhiêu liệu), chất lượng hạt sẽ kém hơn vì sau khi kết thúc lên men, các quá trình sinh hóa vẫn tiếp tục xảy ra trong hạt. Nếu sấy gấp, các quá trình này sẽ bị phá vỡ.

* Chú ý: duy trì nhiệt độ trên mặt sàn sấy đồng đều và chỉ dao động trong khoảng 350C đến 45oC. Không được sấy cao hơn 45oC vì sẽ làm cháy hạt.

Hình 1.5: sấy khô hạt ca cao đã ủ men

- Rang hạt ca cao trước khi tách vỏ lụa

Rang hạt là một trong những khâu quan trọng nhất.Quá trình rang làm tăng cả mùi vị cũng như hương thơm của hạt, làm chúng sậm mầu hơn cũng như làm khô vỏ hạt. Việc rang làm khổ hạt và sau đó người ta có thể xay và sàng lọc chúng. Nhiệt độ để rang hạt là một điều vô cùng quan trọng, đòi hỏi phải theo dõi khắt khe bởi lẽ: nếu rang quá nóng sẽ làm hỏng hương vị tự nhiên và làm chúng trở nên quá đắng, còn nếu rang chưa đủ độ sẽ làm chúng không tiết được hết hương thơm cũng như vị đắng tự nhiên của mình vì vậy khi rang hạt nhất định phải rang sao cho hẹt có độ chín đồng đều. Thông thường, hạt cacao cần được rang ở nhiệt độ 70 - 140 độ C trong thời gian từ 7 - 80 phút tùy theo mục đích chế biến. Sau khi rang, hạt sẽ được làm nguội càng nhanh càng tốt để bơ cacao không bị chuyển hóa và ngấm ra phần vỏ bên ngoài Nhiệt độ trong suốt quá trình rang phải được tính toán sao cho phù hợp với từng loại hạt riêng biệt. Những loại hạt nhẹ phải được rang ở nhiệt độ thấp hơn những hạt to và nặng. Hạt dùng để cho ra thành phẩm là bột ca cao phải rang ở nhiệt độ thấp hơn hạt sẽ dùng để làm chocolate. Thời gian cho công đoạn này thường từ nửa giờ đến khoảng 2 giờ. Và những nhà sản xuất chocolate Châu Âu thường rang với thời gian dài hơn và nhiệt độ thấp hơn nhằm cho ra đời những sản phẩm có hương vị tuyệt hơn.

Hình 1.5: Rang hạt cao cao

1.8Các định nghĩa

- Vai trò và ý nghĩa của tự động hóa quá trình sản xuất:

- Tự động hóa quá trình sản xuất cho phép giảm giá thành và nâng cao năng suất lao động. Trong mọi thời đại, các quá trình sản xuất luôn được điều khiển theo các quy luật kinh tế. Có thể nói chi phí và hiệu quả sản xuất là một trong những yếu tố quan trọng xác định nhu cầu phát triển tự động hóa.

- Tự động hóa quá trình sản xuất cho phép cải thiện điều kiện sản xuất. Các quá trình sản xuất sử dụng quá nhiều lao động sống thường không đảm bảo tính ổn định về giờ giấc, chất lượng gia công và năng xuất lao động, gây khó khăn trong việc điều hành và quản lý giờ giấc. Các quá trình sản xuất tự động cho phép loại bỏ các nhược điểm trên.

- Tự động hóa quá trình sản xuất cho phép đáp ứng cường độ sản xuất hiện đại.

- Tự động hóa quá trình sản xuất cho phép chuyên môn hóa và hoán đổi sản xuất . Chỉ một số ít các sản phẩm phức tạp là được chế tạo từ một nhà sản xuất.

- Tự động hóa quá trình sản xuất cho phép thực hiện cạnh tranh và đáp ứng điều kiện sản xuất.

1.9 Giới thiệu về máy tách vỏ lụa hạt ca cao

Hình 1.6: máy tách vỏ lụa hạt ca cao trên thị trường

Sơ đồ phân tích chức năng của máy tách vỏ lụa hạt ca cao:

-

|

Rulo nghiền hạt ca cao |

Sơ đồ sơ khai:

Vật liệu: hạt ca cao đã rang Vật liệu: mảnh vỡ ca cao sạch vỏ

Năng lượng: động cơ điện, Năng lượng: cơ năng

Điều khiển: chạy động cơ Thông tin: năng suất hạt tách được

Sơ đồ chức năng con:

|

Tách vỏ lụa ca cao

táo tự

|

Cấp hạt vào máy

Hạt rơi xuống các trục nghiền

Nghiền nát hạt và vỏ lụa

Hệ thống hút hoạt động

Hút vỏ lụa ra ngoài và thổi vào thùng

Tiếp tục quy trình

Sơ đồ khối theo dây chuyền hoạt động của máy:

|

Cấp hạt

Ca cao |

|

Hạt di chuyển Trục nghiền |

|

Hệ thống ống hút |

|

Nghiền hạt và vỏ lụa bằng rulo |

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1 Lý thuyết chuyên ngành

- Vận dụng kiến thức chuyên ngành Cơ Khí Chế Tạo Máy để tính toán thiết kế máy. Bao gồm các loại sách như: Thiết kế máy, Tính toán hệ dẫn động cơ khí, Dung sai kỹ thuật đo, Công Nghệ chế tạo máy… (đã được trình bày ở phần tài liệu tham khảo).

- Chủ yếu sử dụng các công thức về tính toán chọn động cơ, tính toán bền cho chi tiết máy.

- Ngoài ra còn sử dụng các công thức thuộc dung sai để tính dung sai cho bản vẽ, các công thức sức bền để tính bền cho các chi tiết máy.

2.2 Lý thuyết bên ngoài thực tiễn

- Vận dụng cơ sở lý thuyết về kinh tế, nghiên cứu thị trường trong và ngoài nước về máy tách vỏ lụa hạt ca cao

- Dựa trên nguyên lý tách vỏ lụa và vỏ quả của nông dân trong thực tế đời sống để tìm ra phương hướng thay thế cho phương pháp thủ công

- Tính toán giá thành sản xuất và hoạch định được chi phí chế tạo.

2.2.1:Cách tách vỏ lụa thực tế bằng chân tay thủ công

Công đoạn tách vỏ lụa tốn rất nhiều công sức và đòi hỏi người làm cần phải kiên trì. Có rất nhiều cách để bóc vỏ lụa; có thể dùng lực ngón tay cái để bóc vỏ, phương pháp này làm cho đầu ngón tay rất đau không làm được số lượng nhiều. Có thể dùng cối đá (dùng xay bột gạo) đẩy con đội lên, cho thớt cối có độ hở sao cho khi cho hạt cacao vào xay có thể bể làm hai hoặc bể ba. Sau khi xay xong cho vào thúng tre, tìm nơi nào có gió mạnh trải đệm ra và giê, (giống giê lúa) sức gió đẩy vỏ lụa ra phía trước.

Sau khi thực hiện loại bỏ một số vỏ lụa nhỏ và nhẹ bay đi, còn một số vỏ lớn ở lại, tiếp tục dùng mo cau, hoặc dùng nia đan bằng tre sảy tách tiếp tục loại bỏ những vỏ lụa còn lại (ngày nay hiện đại hơn người ta dùng quạt gió). Công đoạn này đòi hỏi sự tinh ý, khéo léo kết hợp sự mềm mại của đôi tay mới làm được

2.2.2: Lý thuyết về vỏ lụa hạt ca cao đã rang

Hạt ca cao đã rang có kích thước dài trong khoảng 2-3 cm rộng khoảng 1cm và bề dày hạt trong khoảng 5-7mm và thường có trọng lượng tổng thể khoảng 1-2g .Lớp vỏ lụa mỏng bên ngoài bao lấy hạt và chiếm 12% khối tượng tổng.Hạt ca cao đã rang có lớp vỏ lụa và lõi nhân bên trong rất giòn có thể bóc vỏ lụa bằng tay.Nhân bên trong có thể dùng tay để bóp vỡ dễ dàng thành các mảnh với kích thước không xác định.Vỏ lụa ca cao có thể dùng để làm chất đốt sau quá trình tách vỏ lụa.

Hình 2.1: một số hạt ca cao đã rang

Hình 2.2: vỏ lụa hạt ca cao

Hình 2.3: làm sạch vỏ lụa thủ công nhờ sức gió

CHƯƠNG 3 : PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

3.1 Đưa ý tưởng từ những chức năng

3.1.1 Cơ cấu nghiền hạt

Bao gồm:các trục rulo nhám hoặc cơ cấu nghiền bằng trục vít, bánh răng ….

- Là cơ cấu rất quan trọng, quyết định chất lượng nhân của hạt và đảm bảo sản phẩm hạt đầu ra phải sạch vỏ lụa

-Bộ phận chứa hạt:có nhiều loại tùy vào năng suất và yêu cầu của từng loại vật liệu. Gồm :dạng phễu, dạng máng

|

Dạng phễu: Ưu diểm:độ dốc lớn nên không cần dùng tay đẩy hạt vào miệng nghiền Nhược điểm:dễ bị kẹt hạt ở phần đáy phễu

|

Hình 3.1: Dạng phễu

|

Dạng máng Ưu diểm:đơn giản dễ chế tạo, có thể chứa lượng lớn hạt và cho hạt vào chậm rãi Nhược điểm: không có độ dốc lớn như dạng phễu nên phải dùng tay hoặc dụng cụ đẩy để đẩy hạt rơi vào miệng nghiền của máy

|

Hình 3.2: Dạng máng

-Qua hai dạng trên thì nhóm quyết định chọn dạng phễu để phù hợp hơn với thiết kế nhỏ gọn của máy

-Bộ phận nghiền hạt:

Bộ phận nghiền hạt có các dạng sau:

-Nghiền hạt bằng rulo nhám

Ưu diểm:nghiền được hạt với khối lượng lớn và trải dài tùy theo thiết kế chiều dài trục, dễ điều chỉnh khoảng cách giữa các trục khi nghiền hạt

Nhược điểm: phải thiết kế khung bao quanh kín để hạn chế hạt văng ra ngoài khi nghiền,

Hình 3.3:Trục Rulo có lăn nhám

-Nghiền hạt bằng trục vít

Hình 3.4: Trục vít nghiền hạt

Ưu diểm:nghiền được hạt theo chiều xoắn của trục vít giúp cho hạt sau khi nghiền được đi theo một dòng đến đầu ra cố định dễ dàng

Nhược điểm: chế tạo trục khó khăn, có thể bị kẹt hạt nếu gặp hạt quá cứng hay khoảng cách chà sát không phù hợp

-Nghiền hạt bằng bánh răng hoặc hàm nghiền búa

Ưu diểm:Nghiền vỡ hạt dễ dàng với sự tiếp xúc giữa bánh răng hoặc hàm búa với vỏ máy, có sự truyền động tốt của các bánh răng đảm bảo hạn chế sự rung động khi chạy máy

Nhược điểm:khả năng nghiền hạt không được nhiều dẫn đến năng suất thấp hơn các phương pháp khác, có thể có tiếng ồn vì các bánh răng truyền động và chà sát trực tiếp lên vỏ hộp mỏng….

Hình 3.5: Hàm nghiền búa

3.1.2 Cơ cấu tách vỏ ra khỏi hạt đã nghiền

-Gồm 2 cơ cấu chính là hút và thổi:

*Cơ cấu thổi vỏ:Được sử dụng khá rộng rãi trong những loại máy tách vỏ hạt và vỏ quả của một số loại nông sản dựa trên kinh nghiệm thực tế trong đời sống

Ưu diểm:luồng không khí do động cơ và cánh quạt tạo ra khá lớn, thích hợp cho nhiều loại máy tách vỏ hạt và vỏ quả

Nhược điểm:khó điều chỉnh dòng khí thổi ra….

Hình 3.6: nguyên lý thổi vỏ thủ công (tự nhiên)

*Cơ cấu hút ngược vỏ:được sử dụng cho các loại máy hút tạch vỏ lụa ở thị trường nước ngoài vì có thể đảm bảo hút được hầu hết vỏ lụa và dễ điều chỉnh lực hút của máy

Ưu diểm:luồng khí hút có thể dễ dàng điều chỉnh trực tiếp trên hệ thống ống dẫn, có thể sàng lọc lại vỏ lụa để thu gom nhân ca cao nếu lỡ bị hút vào

Nhược điểm:khó có tài liệu thực tế để kiểm nghiệm và tham khảo tại thị trường trong nước

3.2 Kết hợp các cơ cấu và chọn ý tưởng

Hình 3.7: Phương án 1

Với phương án 1 máy sẽ được thiết kế theo nguyên lý nghiền bằng dạng bánh răng hoặc hàm nghiền búa và thổi vỏ lụa.Ngoài ra phương pháp này còn có các tấm sàng lọc để thu gom lại các mảnh nhân nhỏ bị quạt thổi bay theo vỏ lụa.

- Ưu điểm:+Máy có thể nghiền được hạt với công suất lớn

+Máy cho ra sản phẩm nhân hoàn toàn sạch vì có các tấm sàng lọc lớn nhỏ khác nhau

- Nhược điểm: +Máy có kích thước lớn với các bộ sàng lọc dễ gây ồn khi chạy máy

+Máy cần có động cơ lớn nên giá thành sẽ không hợp lý

Hình 3.8: Phương án 2 (tham khảo máy xát vỏ cà phê)

Với phương án 2 ta có thể dùng nguyên lý nghiền bằng trục vít me kèm với phương pháp lấy vỏ lụa bằng quạt hút để hút vỏ lụa ra ngoài còn hạt nhân ca cao sẽ được đưa ra một đường khác

- Ưu điểm:+Máy có kích thước nhỏ gọn dễ sử dụng

+Máy hoạt động êm và có hai đường thoát cho nhân và vỏ riêng biệt

- Nhược điểm:+Máy có thể bị kẹt hạt vì cơ cấu nghiền bằng vít me

Hình 3.9: Phương án 3

Phương án 3 chúng ta có thể dùng trục rulo để nghiền vỡ hạt.Sử dụng quạt thổi để thổi hạt vừa mới xay lên sàng lọc, có tấm sàng trên và tấm sàng dưới với các kích thước lỗ sàng khác nhau nhằm tách hạt nhân và vỏ lụa ra hai đường khác nhau

Hình 3.10: Phương án 4

Sử dụng nghiền hạt bằng trục rulo và tách vỏ lụa bằng cơ cấu thổi là đặc điểm được sử dụng trong phương án thứ 4.

- Ưu điểm:+Máy có kích thước nhỏ gọn dễ sử dụng

+Máy hoạt động êm và có hai đường thoát cho nhân và vỏ riêng biệt

- Nhược điểm:+quạt thổi của máy có thể thổi bay cả các mảnh nhân trung bình

Kết luận: qua các phương án tham khảo trên có thể đưa ra một thiết kế hoàn toàn mới với các cơ cấu và một số phần phụ được xác định như sau:

- Bộ phận chứa hạt dùng dạng phễu

- Bộ phận nghiền hạt dùng các trục rulo có lăn nhám

- Bộ phận dẫn hỗn hợp sau nghiền dùng hệ thống ống nhựa PVC

- Bộ phận tách vỏ lụa dùng máy hút dạng công nghiệp với chức năng một đầu hút và một đầu thổi

- Sử dụng 2 động cơ điện

CHƯƠNG 4:TÍNH TOÁN THIẾT KẾ MÁY

- Sơ đồ nguyên lý mô phỏng của máy

Hình 4.1: Sơ đồ nguyên lý và bố trí bộ truyền

Hình ảnh phác họa của máy

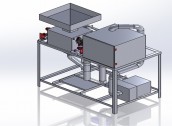

Hình 4.1: mô hình thiết kế máy trên phần mềm vẽ 3D

|

Hình 4.2: Sơ đồ bố trí máy |

4.1. Tính toán thiết kế cho động cơ và bộ truyền của các trục rulo

4.1.1Chọn động cơ và tính toán bộ truyền thích hợp

- Năng suất của máy là: 50kg/giờ:

ðThời gian trung bình giành cho 1kg hạt ca cao : t = 3600/50 = 72s

Thực nghiệm cho thấy:

-Thời gian nghiền xong 1kg hạt ca cao là 60s

=> thời gian nghiền xong 50 kg hạt :t1 = 50 x 60 = 3000s = 50 phút.

-Giả sử chọn động cơ máy là 10 Kw với tốc độ quay n=300 vòng/phút

*Chọn bộ truyền xích với loại xích ống con lăn

- Chọn số răng cho đĩa xích:

Máy sẽ thiết kế có tỉ số truyền i=1

Vì máy sử dụng cơ cấu nghiền hạt nên khoảng cách giữa hai trục rulo phải nhỏ hơn kích thước của hạt ca cao để có thể nghiền được hạt nên ta không thể tra

số răng của đĩa xích theo bảng 6.3

Ta chọn số răng Z của đĩa xích theo thực nghiệm để thỏa điều kiện nghiền:

Ta chọn Z=10

Vì tỉ số truyền i=1 nên số răng của các đĩa xích là như nhau

Ta có tất cả 6 đĩa xích

- Tính bước xích Pt:

Tính hệ số K =Kt . KA . Kα . Kb . Kc . Kđc (1)

Kt=1 tải trọng êm

KA=1 [A chọn trong khoảng (30-50)Pt]

Kα=1 (góc nghiêng nhỏ hơn 60o)

Kb=1.25 (bôi trơn định kỳ)

Kc=1 (bộ truyền làm việc 1 ca/ngày)

Kđc=1 (trục điều chỉnh được)

Thay tất cả số liệu trên vào (1):

ðK=1.1.1.1.25.1.1=1.25

- Tính hệ số răng đĩa dẫn:

Kz= = 2.5

- Tính hệ số vòng quay đĩa dẫn

Kz= = 0,67

- Vậy công suất tính toán:

Nt = N . K . Kz . Kn= 10.1,25.2.5.0,67 = 20.9 Kw

Tra bảng 6-4 => Pt = 31.75mm với [N]=33,3

Tra bảng 6-5: Pt < Pgh=50,8mm nên chấp nhận

*chọn khoảng cách 2 trục A

Ta chọn khoảng cách trục dựa vào thực tế trục rulo sẽ thiết kế, vì vậy nên ta chọn khoảng cách trục A nằm trong khoảng 100-110 mm

Khoảng cách trục tương đối bằng nhau nên ta không cần dùng công thức tính số mắt xích mà dựa vào lắp đặt thực tế ta chọn được chiều dài của xích trong khoảng 1400-1500mm (do có bộ căng xích điều chỉnh)

Chiều dài một mắt xích khoảng 25mm ( đo thực tế)

Vậy số mắt xích X = = 56

- Kiểm nghiệm lại số lần va đập u trong 1 giây

u = = = 3,57 < [u]=25

- Đường kính vòng đỉnh răng của đĩa xích là Da=50mm

- Lực tác dụng lên bộ truyền:

R=Kt.P = Kt. 6299N

4.2 Tính toán thiết kế trục

- Chọn đường kính trục và cách thiết kế hợp lý cho trục rulo

Tính trục:

Vật liệu chế tạo trục là thép C45 tôi cải thiện

Tra (bảng 3-8 trang 40) Sách Thiết kế chi tiết máy ta có:

+ Đường kính phôi: 15-28mm.

+ Giới hạn bền kéo:.

+ Giới hạn chảy: .

+ Độ rắn: HB=220.

+ Xác định sơ bộ đường kính trục theo công thức:

Chọn dsb= 20mm (vì xét theo điều kiện của công thức thì trục quá lớn so với thiết kế của máy)

Tính gần đúng:

Chọn sơ bộ ổ trục không chịu lực dọc trục, ta chọn ổ lăn nhồi trong UCFL 204 với d = 20

+Momen xoắn:MX=318333,3N

+ Lực tác dụng lên trục :

+ Trọng lực: P=m×10

Với khối lượng mỗi trục rulo m = 1,5kg

ðP = 1.5.10 = 15N

+ Moment quay: M= P×l= 15×47= 705Nmm

+ Tổng chiều dài trục L=510 (mm)

+ Tính phản lực :

+ Momen uốn tổng:

Mu =

Mu = (Nmm)

+ Momen tương đương : Mtđ =

ó Mtd = (N.mm)

+Đường kính trục :

Ứng suất cho phép = 67 N/mm2 ( bảng 7-2), với vật liệu của trục bằng thép 45 có giới hạn bền = 850 N/mm2.

34 (mm)

+ Vì trục có làm rãnh then nên ta lấy d= 12-25 mm

ð Vậy đường kính : đầu trục ra 12mm, ngõng trục 20mm

|

Hình 4.2 kích thước sơ bộ theo thiết kế của trục |

4.3 Chọn động cơ máy hút vỏ lụa cho máy

Khối lượng của vỏ lụa chỉ có trọng lượng bằng khoảng 12% của các mảnh nhân nên sẽ bị động cơ quạt hút hút và thổi vào thùng chứa.Ta chọn động cơ có công suất 0,5HP

|

Hình 4.3 động cơ quạt hút của máy |

CHƯƠNG 5: CHẾ TẠO THỬ NGHIỆM

5.1 Chế tạo

- Chế tạo thành công máy tách vỏ lụa hạt ca cao theo nguyên lý trục rulo

|

Hình 5.1 máy tách vỏ lụa hạt ca cao |

|

Hình 5.2 bộ truyền xích của máy |

5.2 Đánh giá

- Nhìn chung nguyên lý đưa ra là khá hợp lý, tách được phần lớn vỏ lụa của hạt được nghiền.

- Kinh phí chế tạo cũng không quá cao.

Tuy nhiên vẫn còn một số tồn đọng của máy: là khả năng làm việc sẽ không ổn định do máy vẫn còn hút chưa được hiệu quả cao, cần điều chỉnh lại hệ thống thông thoát khí để hút được hoàn toàn vỏ lụa

5.3 Bảng tính giá thành của máy

KẾT LUẬN – KIẾN NGHỊ

Kết luận:

- Hoàn thành thuyết minh tính toán và chế tạo được mô hình kiểm nghiệm một bộ phận của máy.

- Trích luỹ được nhưng kinh nghiệm quý báo trong quá trình làm.

- Khả năng tính toán và hoạch định được kinh phí làm đồ án.

- Vì đây là loại máy đã có ở các nguyên lý khác nhau trên thị trường Việt Nam nên có thể đây là tiền đề cho chúng em phát triển và hoàn thiện hơn cho sản phẩm sau này.

Kiến nghị:

- Quá trình làm đồ án chúng em thật sự gặp rất nhiều khó khăn trong việc chế tạo cũng như địa điểm để làm đồ án. Vì thế chúng em kính mong Khoa cơ khí mình sẽ có nhiều hơn nữa sự giúp đỡ cho sinh viên làm đồ án. Đặc biệt là tạo điều kiện máy móc, cơ sở vật chất cho quá trình làm đồ án.