ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ CÔNG CỤ DẠY HỌC THIẾT KẾ MÔ HÌNH MÁY KHOAN 2 LỖ

NỘI DUNG ĐỒ ÁN

MỤC LỤC ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ CÔNG CỤ DẠY HỌC THIẾT KẾ MÔ HÌNH MÁY KHOAN 2 LỖ

Lời nói đầu………………………………………………………….......6

Lời cám ơn……………………………………………………………...7

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN……………………...8

NHẬN XÉT CỦA GIÁO VIÊN PHẢN BIỆN………………………..9

CHƯƠNG 1: TỔNG QUAN VỀ MÔ HÌNH MÁY KHOAN………10

1.1 Khái niệm vai trò của hệ thống.

1.1.1 Khái niệm.

1.1.2 Vai trò

1.2 Giới thiệu về mô hình máy khoan………………………………..11

1.3 Lý do chọn đề tài…………………………………………………..12

1.4 Phân tích nguyên lý làm việc……………………………………..12

1.5 Quy trình hoạt động………………………………………………13

CHƯƠNG 2:HƯỚNG DẪN SỬ SỤNG MÁY KHOAN TỰ ĐỘNG.16

CHƯƠNG 3: PHÂN TÍCH HỆ THỐNG TRẠM GIA CÔNG…….19

3.1 Giới thiệu trạm gia công …………………………………………19

3.2 Hệ thống cơ khí…………………………………………………...20

3.3 Hệ thống khí nén………………………………………………….21

3.4 Hệ thống điện……………………………………………………..21

3.5 Ưu điểm và nhược điểm của trạm gia công……………………..22

CHƯƠNG 4: MỤC TIÊU ĐỀ RA VÀ PHƯƠNG ÁN……………...25

4.1 Mục tiêu đề ra

4.2 Phương án thực hiện

4.2.1 Phương án thiết kế mặt bàn máy khoan………………………26

4.2.2 khoan lỗ và gắn các thanh nhôm lại với nhau

4.3 Module khoan……………………………………………………..27

4.4 Cụm điều hòa khí…………………………………………………29

4.5 Bảng điều khiển…………………………………………………...30

CHƯƠNG 5: THIẾT KẾ CƠ KHÍ…………………………………..31

5. Giải quyết vấn đề cơ khí trên từng module………………………31

5.1 Module khoan……………………………………………………..31

5.2 Động cơ 775 ……………………………………………………….33

5.3 Khoan mini………………………………………………………...33

5.4 Xylanh MAL 25X125S……………………………………………34

5.5 Cảm biến từ AITRAC CS1-F………………………………….....34

5.6 Giá đỡ module khoan……………………………………………..36

5.7 Cụm cấp phôi………………………………………………………37

5.8 Cụm máng chứa phôi để gia công ……………………………….38

CHƯƠNG 6: PHẦN ĐIỀU KHIỂN ĐIỆN VÀ KHÍ NÉN………….39

6.1 Lựa chọn thiết bị điện……………………………………………..39

6.1.1 Cảm biến………………………………………………………...39

6.1.2 MCB……………………………………………………………..40

6.1.3 Cầu chì…………………………………………………………..41

6.1.4 Relay 24VDC……………………………………………………42

6.2 Thiết kế hệ thống điện……………………………………………43

6.2.1 Trạng thái reset và hoạt động………………………………….43

6.3 Lựa chọn thiết bị khí nén………………………………………...45

6.3.1 Van 5/2…………………………………………………………..45

6.3.2 Van tiết lưu……………………………………………………...47

6.2.3 Bộ lọc khí………………………………………………………..48

6.4 Thiết kế mạch động lực…………………………………..………48

6.5 Thiết kế mạch điều khiển………………………………………..49

CHƯƠNG 7: KẾT LUẬN……………………………………………50

TỔNG KẾT…………………………………………………………...53

MỤC LỤC HÌNH ẢNH

Hình 1.1 Máy khoan tự động trong công nghiệp

Hình 1.2 Sơ đồ quy trình hoạt động.

Hình 3.1 Trạm gia công dùng trong quá trình giảng dạy

Hình 3.2 Sơ đồ hệ thống cơ khí của trạm gia công

Hình 3.3 Sơ đồ hệ thống khí nén.

Hình 3.4 Sơ đồ hệ thống điện.

Hình 3.5 Ưu, nhược điểm của hệ thống.

Hình 4.1 Bàn nhôm

Hình 4.2 Lắp ráp bàn nhôm

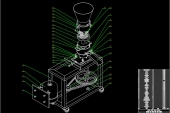

Hình 4.3 Hình module khoan

Hình 4.4 Hình cụm điều hòa khí

Hình 4.5 Hình Panal điều khiển

Hình 5.1 Hình cụm khoan

Hình 5.2 Động cơ 775

Hình 5.3 Khoan mini

Hình 5.4 Xylanh MAL 25X125S

Hình 5.5 Cảm biến AITRAC CS1-F

Hình 5.6 Giá đỡ module khoan

Hình 5.7 Khung cấp phôi

Hình 5.8 Máng cấp phôi để gia công

Hình 6.1 Cảm biến từ

Hình 6.2 MCB

Hình 6.3 Cầu chì

Hình 6.4 Relay 24VDC

Hình 6.5 Hệ thống điện

Hình 6.6 Quy trình hoạt động của hệ thống

Hình 6.6 Van 5/2

Hình 6.7 Van tiết lưu gắn trên đầu xilanh

Hình 6.8 Dây khí nén phi 6

Hình 6.9 Bộ lọc khí

Hình 6.10 Mạch khí nén

Hình 7.1 Module khoan

Hình 7.2 Bàn nhôm

TÊN ĐỀ TÀI:

THIẾT KẾ - THI CÔNG MÔ HÌNH MÁY KHOAN 2 LỖ 2

|

I |

MÔ TẢ CHỨC NĂNG |

|

- - |

Thiết kế mô hình máy khoan 2 lỗ. Lắp ráp mạch điện – khí nén điều khiển máy khoan hoạt động theo yêu cầu. |

|

II |

YÊU CẦU |

|

- - - -

|

Thiết kế, hoàn thiện mô hình máy khoan cứng vững, thẩm mỹ. Chọn loại van điện từ, công tắc hành trình phù hợp và thiết kế đồ gá. Thiết kế cụm máng phôi, cụm đồ gá đầu máy khoan. Thiết kế bảng cắm relay hợp lý, thuận tiện cho việc tháo lắp. |

|

III |

NHIỆM VỤ THỰC HIỆN |

|

1 |

CƠ KHÍ |

|

- - - |

Thiết kế cụm máng phôi, cụm đẩy và cụm máy khoan. Thiết kế bảng cắm relay. Lắp đặt hệ thống hoàn chỉnh cứng vững. |

|

2 |

ĐIỆN, KHÍ NÉN, LẬP TRÌNH |

|

- - - -

|

Thiết kế bản vẽ điện, đi lại dây điện cho các relay, công tắc hành trình, van điện từ. Chọn công tắc hành trình, van điện từ, relay. Kết nối, đi dây điện cho các relay, công tắc hành trình, solenoid. Vẽ mạch động lực, mạch điều khiển máy khoan hoạt động theo yêu cầu.

|

Lời nói đầu

Cơ điện tử, là ngành học kết hợp đa dạng từ các ngành kĩ thuật khác, tập chung chuyên sâu vào nền tảng cơ khí và điện tử. Bên cạnh đó bao gồm việc kết hợp kĩ thuật robot, điện, công nghệ thông tin, truyền thông, hệ thống, kĩ thuật điều khiển và vận hành, kỹ thuật sản xuất. Công nghệ kĩ thuật ngày cảng tiến bộ và luôn luôn phát triển qua thời gian, nhiều lính vực mới xuất hiện tạo nên sự đa dạng phong phú trong kĩ thuật. Và cơ điện tử được tạo ra để kết hợp những lĩnh vực đó lại với nhau, thống nhất làm một.

Hệ thống máy khoan tự động là một trong những sản phẩm của cơ điện tử, kết hợp cơ khí, điện tử, kỹ thuật điều khiển, truyền thông. Với mục đích tạo ra những dây truyền sản xuất tự động hoàng toàn, có khả năng điều khiển, hoạt động qua các băng truyền, robot tự hành. Tiếp cận với hệ thống tự động là một trong những cách nhanh nhất để hiểu thế nào là cơ điện tử, từ đó có những định hướng phù hợp cho bản thân.

Với lượng kiến thức hạn hẹp, điều kiện tài chính nhỏ, việc tạo ra một hệ thống khoan tự động hoàn chỉnh là không thể. Nhưng vẫn đủ điều kiện để tạo ra một trạm (station một phần trong hệ thống khoan tự động ) để phục vụ cho công tác giảng dạy của thầy cô cũng như học tập và nghiên cứu học tập của các sin viên khóa sau. Trong quá trình hoàn thiện không tránh được sai sót, nhóm mong rằng sẽ nhận được sự góp ý chân thành của nhất từ những người có nhiều năm kinh nghiệm như quý thầy cô để từ đó nhóm có thể hoàn thiện sản phẩm của mình hơn.

Nhóm chúng tôi xin chân thành cảm ơn.!

CHƯƠNG 1: TỔNG QUAN VỀ MÔ HÌNH MÁY KHOAN

1.1 Khái niệm vai trò của hệ thống

1.1.1 Khái niệm

Mô Hình Máy Khoan là một công cụ dạy học được xem là lý tưởng nhất, hệ thống gồm có nhiều trạm, nó là một quá trình qua công có tính chất liên tục, từ việc cấp phôi, gia công, đưa ra thành phẩm, gán liền với quá trình gia công phôi thực tế. Mô Hình Máy Khoan là sự kết hợp hài hòa giữ điện, điện tử, cơ khí, tin học, thủy lực khí nén. Và được điều khiển bằng điện khí nén.

1.1.2 Vai trò

Trong quá trình công nghiệp hóa, hiện đại của đất nước. Đảng và nhà nước ta đã chủ trưởng đầu tư phát triển các ngành khoa học có hàm lượng tri thức cao, với vai trò quan trọng của mình, tự động hóa nói chung và Cơ điện tử nói riêng được xem là một trong những lình vực chủ đạo nhận được sự quan tâm đó.

Với sự phát triển của khoa học kỹ thuật, tự động hóa ngày nay không chỉ gói gọn ở mỗi một ngành như cơ khí, điện, điện tử, Mà là sự kết hợp hài hòa của tất cả các ngành trên. Chính sự kết hợp hài hòa đó Cơ điện tử đã đạt được nhiều thành tựu cao. Để giúp cho người học sau khi hoàn thành các môn học chuyên ngành có thể tiếp cận với một hệ thống gia công tự động ngay từ khi ngồi trên ghế nhà trường.

Hình 1.1 Máy khoan tự động trong công nghiệp

1.2 Giới thiệu về mô hình máy khoan

Mô hình máy khoan là hiện thực hóa dự trên các kiến thức được được học trong ngành Cơ điện tử, được tạo ra với mục đích phục vụ việc giảng dạy và học tập trong môi trường cao đẳng và trung cấp nghề. Giúp cho các bạn học sinh, sinh viên tiếp cận, và làm quen với các hệ thống tự động trong công nghiệp.

Mô hình máy khoan (Drill Model) là một hệ thống thích hợp cho mục đích giảng dạy theo định hướng thực hành các khả năng sau:

- Năng lực xã hội ( Social Competence )

- Năng lực công nghệ, kỹ thuật ( Teachnical Competence )

- Năng lực logic, lập luận ( Kethodological Competence )

Bên cạnh đó, thông qua việc học tập và nghiên cứu, học sinh, sinh viên còn được rèn luyện tinh thần, khả năng làm việc nhóm nhuần nhuyễn cùng các kỹ năng mền.

Trong các quá trình học tập trên mô hình, học sinh, sinh viên sẽ lần lượt được thực hành trên các nội dung sau:

- Lên kế hoạch, tổ chức ( Planning )

- Lắp ráp ( Assemply )

- Vận hành thử ( Commingsioning )

- Chạy hệ thống ( Operation)

- Bảo dưỡng ( Maintenance )

- Tìm lỗi ( Fail Finding )

Ngoài ra, học sinh, sinh viên có thể thực hành các môn đã được học trên lớp thông qua các nội dung như sau:

- Cơ khí: Cấu trúc cơ khí của hệ thống.

- Khí nén, thủy lực: Kết nối các đường ống khí nén.

- Điện: Kết nối và đi mạng lưới điện của hệ thông.

- Cảm biến: Kết nối, kiểm tra giới hạn vận hành của cảm biến.

- Vận hành: Vận hành thử và chạy thủ công trên mô hình

- Kiểm tra lỗi: Tìm lỗi và khắc phục khi hệ thống hoạt động không ổn định

Trạm gồm những module sau:

- Module đẩy phôi: Đẩy phôi đến vị trí gia công. .

- Module khoan: Gia công chi tiết.

- Module giữ: Giữ cố định chi tiết ở vị trí khoan.

Moudle điều khiển (Control Console): Cung cấp các tín hiệu điều khiển cho hệ thống hoạt động.

- Bàn lắp thiết bị (Profile Plate): gá đặt các thiết bị đơn lẻ thành 1 hệ thống hoàn chỉnh, vững chắc.

1.3 Lý do chọn đề tài.

Nhận biết được tầm quan trọng của hệ thống nên từ các khóa tốt nghiệp trước nhiều thầy cô giảng viên cũng như nhiều nhóm học sinh, sinh viên tại trường CĐKT CAO THẮNG đã quyết định chọn đề tài MÔ HÌNH MÁY KHOAN để làm đề tài báo cáo đồ án của mình.

Từ thiết kế cơ khí cho đến hệ thống điều khiển điều mang tính tối ưu cao nhất. Đối với hệ thống của các sinh viên khóa học trước đã tạo ra thì chất lượng chỉ ở mức trung bình. Thiết kế cơ khí, thiết kế hệ thống điều khiển khí nén đều có nhiều mặt hạn chế về tuổi thọ, sự linh hoạt cũng như khả năng mở rộng, kết hợp thành một hệ thống nhất.

Đặt biệt Trạm gia công là một phần của MÔ HÌNH MÁY KHOAN nhưng lại có độ phức tạp cao, người học và làm việc trên trạm có thể thực hiện những yêu cầu cơ bản cho đến hoàn thiền như một phần trong cả hệ thống công nghiệp thực tế. Nhận thấy khuyết điểm của các nhóm khóa học trước chưa thể khai thắc hết được yêu cầu trên, cũng như độ tối ưu của những máy khoan được sử dụng trong công nghiệp, nhóm quyết định chọn MÔ HÌNH MÁY KHOAN làm đề tài đồ án của mình.

1.4 Phân tích nguyên lý làm việc

Công dụng và yêu cầu của hệ thống

- Công dụng:

- Mô hình máy khoan và gia công các loại phôi.

- Mô hình phục vụ công việc nghiên cứu, học tập của học sinh, sinh viên và công tác giảng dạy trong bộ môn cơ điện tử và tự dộng hóa.

- Yêu cầu:

- Mô hình hoạt động ổn định, dễ dàng sửa chữa, thay thế khi hư có hư hỏng.

- Thực hiện việc gia công các loại phôi có có kích thước chiều dài và rộng 40 mm, cao 40 mm.

- Hệ thống thực hiện quy trình gia công tự động.

- Độ thẩm mỹ cơ khí tốt, đảm bảo an toàn về điện

- Mô hình sử dụng tốt cho việc học tập, nghiên cứu của học sinh, sinh viên.

- Hoạt động kết hợp ổn định với trạm cung cấp phôi, và các trạm khác.

1.5 Quy trình hoạt động

Mô hình máy khoan được sử dụng để gia công khoan lỗ trên phôi. Mô hình sử dụng những xylanh tác động đơn để di chuyển máng, mũi khoan và phôi, để gia công lỗ khoan trên bề

Hình 1.2 Sơ đồ quy trình hoạt động.

Mô hình máy khoan hoạt động với quy trình như sau:

Phôi được ở trong khung chứa phôi, nhấn START xylanh giữ và đẩy phôi sẽ có tín hiệu đẩy phôi đến dưới vị trí mũi khoan để gia công lỗ thứ nhất, sau đó cụm module khoan đi xuống và tiến hành khoan lỗ thứ nhất. Sau khi hoàn thành gia công lỗ thứ nhất, cụm module khoan sẽ rút trở lại vị trí ban đầu. xylanh đẩy máng sẽ đẩy máng đến vị trí gia công thứ hai. Sau khi đã đẩy máng đến vị trí để gia công lỗ thứ 2 thì cụm module khoan sẽ tiến đi xuống cà gia công lỗ thứ 2. Hoàn thành gia công lỗ thứ 2 thì cụm module khoan sẽ rút về vị trí bang đầu và xylanh đẩy khoan sẽ rút về vị trí bang đầu, xylanh giữ phôi sẽ nhả phôi và trở về vị trí ban đầu. Nhấn RESET để lặp lại quá trình. Nhấn Stop để kết thúc quá trình.

Chi tiết quá trình hoạt động:

- Điều khiển tiên quyết khi bắt đầu ( Start prerequisites ):

- Phôi ( Workpiece ) nằm ở vị trí bắt đầu trong khung chứa phôi

- Vị trí ban đầu ( initial positionn ):

- Solenoid có tính hiệu ở vị trí A-

- Máy khoan mini ở vị trí C0

- Solenoid có tính hiệu vị trí B-

- Nguồn khí đã tắt

- Trình tự ( Sequence ):

- Bỏ phôi vào khung chứa phôi

- Nguồn khí được bật để cung cấp khí cho các xilanh

- Tiến hành gia công

- Xilanh-piston giữ phôi giữ phôi lại

- Phôi được xilanh-piston đưa đến vị trí máy khoan

- Máy khoan tiến hành gia công ( Module khoan được xylanh đưa xuống để gia công lỗ khoan thứ nhứt…)

- Sau khi gia công hoàn thành thì xilanh-piston giữ được rút về để lấy thành phẩm ra

CHƯƠNG 2: HƯỚNG DẪN SỬ SỤNG MÁY KHOAN TỰ ĐỘNG

1. Mục tiêu

Giúp cho sinh viên nhận biết được các chi tiết trên máy.

Hiểu được các chức năng của từng cơ cấu có trong máy.

Đọc được bản vẽ cơ khí, điện, khí nén.

Viết chương trình cho máy hoạt động.

Kiểm tra và sửa chữa được các lỗi trong quá trình vận hành

II. An toàn

Sinh viên chỉ được làm việc trên máy khi có sự giám sát của giáo viên.

Nắm vũng kiến thức các chức năng của từng thiết bị trong máy.

- Về phần điện

Phải ngắt nguồn điện và nguồn khí khi tiến hành sửa chữa các thiết bị. Chỉ sử dụng điện áp thấp là 24VDC

- Về phần khí nén

Không để áp suất của hệ thống vượt quá 7bar (700 kPa).

Chỉ mở khí khi đảm bảo các dây khí được cố định chắc chắn vào các van.

Đặc biệt khi mở khí không được cho tay vào vùng làm việc của hệ thống, vì có thể xilanh đi ra hay thu về.

- Về phần cơ khí

Kiểm tra các chi tiết đã được cố định chắc chắn trên mặt bản nhôm.

Không được dùng tay can thiệp vào các chi tiết khi hệ thống đang hoạt động

Không được để dụng cụ hoặc bất kì vật gì lên trên trạm khi hệ thống đang hoạt động.

|

LỖI |

NGUYÊN NHÂN |

CÁCH KHẮC PHÚC |

|

Cắm dây nhưng mô hình chưa chạy |

Cắm dây sai chu trình, hoặc do đầu cắm hư hỏng hoặc bị đứt dây |

Kiểm tra lại dây điện và cắm đúng mạch |

|

Xylanh lên nhanh hoặc xuống nhanh |

Do tiết lưu chưa đúng |

Dùng đầu tiết lưu được tích hợp trên đầu xylanh và chình tiết lưu cho phù hợp |

|

Cảm biến mất tín hiệu |

Độ nhạy của cảm biến điện dung và cảm biến quanh khuếch tán bị nhiễu |

Chỉnh lại các cảm biến trên xilanh |

|

Mũi khoan bị lắc hoặc xoay không đúng chiều |

Do chưa siết mũi khoan, hoặc khi lắp mũi khoan bị sai, và dây điện kích động cơ khoan bị ngược dây |

Dùng đồ siết mũi khoan siết chặt mũi khoan, và chỉnh dây mũi khoan lại đúng cực |

|

Relay không hoạt động |

Cắp dây không chặt, dẫn đến dây bị lỏng |

Dùng đồng hồ test Relay |

- Bảo trì mô hình máy khoan

- Thay dây khí nén định kì, kiểm tra các đầu cos xem có bị lỗi đầu kim ra ngoài không

- Vệ sinh các đầu cảm biến để không bị nhiễu tín hiệu, tín hiệu không ổn

định do bụi bám vào.

Tra dầu vào trục xilanh nâng

CHƯƠNG 3: PHÂN TÍCH MÔ HÌNH MÁY KHOAN

3.1 Giới thiệu mô hình máy khoan

Mô hình máy khoan được liên kết từ những thanh nhôm 30x30 vô cùng chắc chắn và được kết nối lại với nhau bằng kê ngoài.Mô hình máy khoan này được dùng trong việc giảng dạy và nghiên cứu các môn học như Khí Nén – Thủy Lực.

Hình 3.1 Mô hình máy khoan phục vụ trong quá trính giảng dạy

- Mô hình máy khoan bao gồm các phần sau đây:

- Module khoan ( Drilling module )

- Module giữ ( Clamping module )

- Chức năng:

- Vận chuyển phôi đến vị trí khoan

- Thực hiện khoan phôi

- Trạm này được thiết kế chế tạo cho dạy nghề cũng như mục đích đào tạo để sinh viên tiếp cận nhanh hơn trong lĩnh vực Cơ điện tử và Tự động hóa.

3.2 Hệ thống cơ khí

Hình 3.2 Sơ đồ hệ thống cơ khí của mô hình máy khoan

3.3 Hệ thống khí nén

Hình 3.3 Sơ đồ hệ thống khí nén.

2.4 Hệ thống điện

Hình 3.4 Sơ đồ hệ thống điện.

3.5 Ưu và nhược điểm của mô hình máy khoan

|

STT |

TÊN MODULE |

ƯU ĐIỂM |

NHƯỢC ĐIỂM |

HÌNH ẢNH |

|

1 |

Mặt bàn nhôm |

- Chắc chắn. - Dễ lắp đặt. - Độ thẩm mĩ cao. |

- Khó gia công. - Chi phí cao. |

|

|

2 |

Cụm điều hòa khí |

- Nhỏ gọn. - Đơn giản. - Độ thẩm mỹ cao. - Dễ lắp đặt. - An toàn.

|

- Khó thay bộ lọc khí.

|

|

|

3 |

Module Khoan |

- Chắc chắn. - Dễ lắp đặt. - Độ thẩm mĩ cao. |

- Khó thay thế khi hư hỏng. - Chi phí cao. |

|

|

4 |

Module Giữ |

- Chắc chắn. - Độ thẩm mĩ cao. |

- Khó thay thế khi hư hỏng. - Khó gia công.

|

|

|

5 |

Khung Chứa Phôi |

- Dễ lắp đặt - Độ thẩm mĩ cao. |

- Dễ hư hỏng khi sử dụng sai cách

|

|

|

6 |

Khung Bàn |

- Thiết kế chắc chắn. - Độ thẩm mĩ cao. - Khả Năng linh động cao |

|

|

|

|

|

|

|

|

|

7 |

Bản điều khiển |

- Thiết kế chắc chắn - Khả năng linh động cao. - Độ thẩm mỹ cao. - Dễ dàng tương tác |

- Chi phí gia công tương đối cao. |

|

|

8 |

Máng chứa phôi |

- Thiết kế chắc chắn - Độ thẩm mỹ cao - Nhỏ gọn

|

- Khó gia công - Khó canh chỉnh |

Hình 3.5 Ưu, nhược điểm của hệ thống.

Nhận xét:

Mô hình máy khoan được thiết kế đơn giản, dễ vận hành và sử dụng giúp cho sinh viên dễ dàng tiếp cận để lắp ráp mạch, nâng cao kiến thức của mình về cơ khí điện và khí nén.

CHƯƠNG 4: MỤC TIỂU ĐỀ RA VÀ PHƯƠNG ÁN

THỰC HIỆN

4.1 Mục tiêu đề ra

Từ những ưu, nhược điểm giữa hệ thống Khoan Tự Động và mô hình đồ án của các khóa trước nhóm để ra cho mình những mục tiêu sau

- Về cơ khí: thiết kế hệ thống với tính khoa học: đảm bảo tính tối ưu so với thiết kế cơ khí của các khóa trước nhưng chi phi gia công thấp. Về điện tìm và sử dụng nhưng cảm biến phù hợp với mục đích của hệ thống, tận dụng được tối đa khả năng của cảm biến trong quá trình hoạt động chi phí đầu tư không quá cao.

- Về hệ thống khí nén: sử dụng những Xy lanh phù hợp và đảm bảo được yêu cầu về chất lượng, tuổi thọ, đồng thời kích thước Xy-lanh phù hợp với yêu cầu của hệ thống, chi phi đầu tư ở mức thấp.

4.2 Phương án thực hiện

Với mục đích tối ưu hóa về thiết kế, đáp ứng yêu cầu hoàn thiên, chắc chắn, thẩm mỹ cũng như an toàn. Nhóm chúng tôi đã tiến hành phân tích từng cụm module cũng như những chi tiết có trên module đó

Tổng thể hệ thống có các cụm module sau:

- Mặt bản nhóm (Aluminium profile).

- Khung chứa phôi.

- Module khoan.

- Máng đẩy phôi và giữ phôi.

- Module đẩy máng.

- Phương án thiết kế mặt bàn trạm máy khoan

Để tạo bàn mặt bàn nhôm nhóm em sử dụng các thanh nhôm định hình, để ghép các thanh nhôm thành một khối, nhóm có phương án như sau.

Nhằm tối ưu hoá về kinh tế và rút ra kinh nghiệm từ những khoá trước nên nhóm đã làm mặt bàn bằng cách ghép 18 thanh nhôm định hình 20×40 lại với nhau thành 1 mặt phẳng cố định. Tạo các vị trí thuận lợi cho việc gá lắp, điều chỉnh các chi tiết.

Hình 4.1 Bàn nhôm

2. Gắn con trượt và ghép nhôm lại với nhau

Sai khi mài óc cho phù hợp với khe hỡ của nhom định hình và sử dụng con trượt bi để gắn kết lại với nhau như thế là đã tạo thành một mặt bàn nhôm vững chắc để chứa các module

Hình 4.2 Lắp ráp bàn nhôm

- Ưu điểm:

- Dễ tìm kiếm nhôm trên thị trường, dễ thay thế.

- Chi phí rẻ.

- Độ thẩm mỹ cao.

- Dễ gia công.

- Nhược điểm:

- Quá trình lắp ráp cần sự khiên nhẫn cao.

- Và cần phải chính xác

- Dễ bung ốc khi di chuyển mà không có mặt phẳng đỡ.

Nhận xét:

Đây là phương án thay thế tốt nhất mà nhóm tìm được, đảm bao yêu cầu quan trọng về kích thước quan trọng, tiết kiệm chi phí gia công.

4.3 Module khoan

Đặt vấn đề:

Sau khi đặt phôi vào khung chứa phổi, phôi sẽ rơi xuống máng và được Xylanh giữ đẩy phôi đến vị trí để gia công, và sau khi được giữ chặt thì module khoan sẽ tiến hay gia công. Sau khi quá trình gia công hoàn tất chúng ta sẽ lấy phôi ra khỏi máng và kết thúc chu trình.

Giải quyết vấn đề:

Sử dụng module khoan sử dụng động cơ 775

Hình 4.3 Hình module khoan

- Ưu điểm:

- Cơ cấu hoạt động ổn định, hiệu suất hoạt động tốt.

- Tính thẩm mĩ cao.

- Tính cứng vững cao.

- Dễ dàng tháo lắp.

- Độ chính xác khi gia công phôi cao.

- Nhược điểm:

- Dễ hư hỏng khi không điều chỉnh tốc không hợp lý ( vượt quá công suất )

- Cần phải có sự chính xác trong quá trình căn chỉnh cho mũi

Nhận xét:

Việc tìm và sự dụng cụm module khoan sử dụng động cơ 775 gần như là rất dễ dàng và chi phí phải chăng, chất lượng lại rất tốt. Nên phương án về việc sử dụng cụm module khoan sử dụng động cơ 775 gần như là phương án tối ưu nhất về chất lượng, chi phí, mà nhóm đã đưa ra.

4.4 Cụm điều hòa khí

Cụm điều hòa khí cũng là một trong nhưng modue đơn giản. Việc quan trọng nhất là chọn được điều hoa hí phù hợp với yêu cầu chịu được tối đa áp suất là 0,7 Mpa, chi phí bỏ ra không quá cao. Nhóm chọn bộ điều hòa,AITRAC AFR-2000 có kích thước tương đối nhỏ, chỉ chịu được áp suất 1 Mpa.

- Thông số kĩ thuật của AITRAC AFR-2000:

- Hãng sản xuất AITRAC ( ĐÀI LOAN )

- Kích thước cổng 1/4 ( ren 13mm )

- Áp suất làm việc tối đa: 10 kg/cm2

- Nhiệt độ hoạt động: 5~70oC

Hình 4.4 Hình cụm điều hòa khí

4.5 Bảng điều khiển (Console Control)

Bảng điều khiển sẽ thiết kế giống nguyên bản, Đảm bảo giao diện dễ dàng tương tác, tăng mức độ thẩm mỹ cho cả hệ thống

Hình 4.5 Bản điều khiển.

CHƯƠNG 5: THIẾT KẾ CƠ KHÍ

Một hệ thống tự động chạy ổn định tự chạy ổn định, có độ thẩm mỹ cao, chi phí sản xuất thấp, để đạt được yếu tố cốt lõi đó thì hệ thống cơ khí giữ vai trò quan trọng nhất. Cơ khí chính là xương sống, là cái nhìn tổng quan nhất để quyết định khả năng vận hành, hiệu suất của cả hệ thống tự động.

Vậy có thể nói quá trình thiết kế cơ khí là bước đi quan trọng nhất, để tạo ra sản phẩm cơ khí hoàn thiện. Người thiết kế phải hiểu rõ mình đang thiết kế cái gì, mục đích sử dụng như thế nào, cần đo từng kích thước để tạo ra sản phẩm cuối cùng.

Trong quá trình thiết kế sẽ phải tìm những lỗi dễ phát sinh trong sản phẩm của mình. Từ đó khắc phục và cải thiện sản phẩm.

Hiểu rõ tầm quan trọng của cơ khí, nhóm đã dành rất nhiều thời gian để tìm hiểu cách thức hoạt động. Phân tích vai trò của từng chi tiết nhỏ, xem xét cẩn thiết của chi tiết để loại bỏ và cải thiện. Cố gắng giảm tất cả chi phí phát sinh trong quá trình gia công.

5. Giải quyết vấn đề cơ khí trên từng Module

Nhóm đã tiến hành xem xét từng cụm Module, mối quan hệ giữ chúng để tiến hành thiết kế sản phẩm của mình.

Xem phụ lục bản vẽ cơ khí.

5.1 Module khoan

Đối với module khoan, ta thấy có rất nhiều chi tiết cần phải thiết kế với mức độ khác nhau.

Nhóm bắt buộc phải tách module ra làm nhiều cụm chi tiết từ đó phân tích công dụng của các cụm chi tiết đó và cả module.

Hình 5.1 cụm module khoan

5.2 Động Cơ 775

Có chức làm làm chuyển động khoan mini

Chọn động cơ module

(TÍNH TOÁN MONEN LỰC)

Thông số kĩ thuật

- Điện áp hoạt động: 24VDC

- Công suất 60W

- Tốc độ động cơ 12000 V/p.

- Tốc độ qua giảm tốc 110V/p.

- Monent 62.5 Kg/cm

Hình 5.2 Động cơ 775

5.3 Khoan mini

Có chức năng gia công lỗ khoan trên bề mặt của phôi.

Hình 5.3 Khoan mini

5.4 Xylanh MAL 25X125S

Xy lanh có độ dẫn động với đường kính 25mm và hành trình là 125mm. Khi xylanh được cấp khí và được tác động bởi van 5/2 Airtachai coil dẫn động lên xuống.

Có chức năng di chuyển cụm khoan đi lên và đi xuống để gia công khoan lỗ trên bề mặt phôi

Hình 5.4 Xylanh MAL 25X125S

5.5 Cảm biến từ AITRAC CS1-F.

Hình 5.5 Cảm biến AITRAC CS1-F

Thông số kĩ thuật

|

Dùng cho |

Xylanh khí nén |

|

|

Mã |

CS1-F |

|

|

Điện áp định mức |

5 ~ 240V AC / DC Cả hai |

|

|

Dòng điện |

100mA |

|

|

Đèn báo |

Màu đỏ |

|

|

Tín hiệu on off |

Hai dây không |

|

|

Chuyển đổi tần suất thay đổi |

200Hz |

|

|

Chất liệu bên ngoài |

Nhựa, hợp kim |

|

|

Kích thước |

2,5 x 1,2 x 1,1cm / 0,98 "x 0,47" x 0,43 "(L * W * H) |

|

|

Chiều dài cáp |

02 METER |

|

|

Khối lượng tịnh |

45 g |

|

Công tắc cảm biến được thiết kế cho xylanh khí nén nhỏ gọn, với cáp 2m, được xây dựng bởi 2 màu xanh dương và nâu cho dễ dàng kết nối.

Công tắc cảm biến dùng để đóng cắt mạch điện ở lưới điện hạ áp. Cảm biến điện từ có tác động như nút nhấn, chỉ khác là tác động bằng tay sẽ được thay thế bằng khi vòng từ trong thân xylanh gặp cảm biến sẽ đóng mạch, tính hiệu điện được đưa về tủ điện làm thay đổi cơ cấu chấp hành

5.6 Giá đỡ module khoann.

Cụm giá đỡ module khoan có tác dụng giữ xylanh kết nối với module ở trạng thái tốt nhất trong quá trình gia công, tránh bị rung lắc và dễ dàng tháo lắp.

Hình 5.6 Giá đỡ module khoan

5.7 Cụm máng cấp phôi

Cấu tạo từ mica 8li và nhôm định hình 30x30. Cụm máng phôi có công dụng cấp phôi vào máng để gia công

Hình 5.7 Khung cấp phôi

5.8 Cụm máng chứa phôi để gia công

Cấu tạo: Nhôm 10x20, xylanh

Khi phôi được cấp từ máng cấp phôi vào máng chứa phôi thì lúc này xylanh sẽ đẩy phôi kèm theo nhiệm vụ kẹp phôi gia công

Hình 5.8 máng cấp phôi để gia công

CHƯƠNG 6: PHẦN ĐIỀU KHIỂN ĐIỆN VÀ KHÍ NÉN

6.1 Lựa chọn thiết bị điện

6.1.1 Cảm biến

vCảm biến từ

Hệ thống sử dụng 6 cảm biến từ lần lượt được đặt ở vị trí đầu và cuối của 3 xi-lanh dùng để nhận biết hành trình của xilanh khi điều khiển gia công phôi

Thông số kỹ thuật

o Hãng : Airtac

o Khoảng cách phát hiện: 9mm

o Đầu ra: 2 dây không

o Nguồn: 5~240VDC / DC cả 2

Hình 6.1 Cảm biến từ

6.1.2 MCB ( Miniature Cỉcuit Breaker )

Sử dụng MCB để đống ngắt dòng điện để bảo vệ hệ thống điện

Thông số kỹ thuật

o Công suất : 214.1W

o Dòng điện : 3A

o Điện Áp: 220V

Hình 6.2 MCB

6.1.3 Cầu chì ( Fuse )

Thông số kỹ thuật

o Nhà sản xuất: Blox Connect

o Dòng điện định mức 6.3A

o Điện Áp max 800V.

Hình 6.2 Cầu chì

6.1.4 Relay 24 VDC

Thông số kỹ thuật

o Nhà sản xuất: Schineider Electric

o Điện áp đầu vào: 24VDC

o Dòng điện định mức 5A

o Điện áp max: 250 V AC/DC

Hình 6.3 Relay 24VDC

6.2 Thiết kế hệ thống điện

Hình 6.4 Hệ thống điện

- Trạng thái Reset và hoạt động

A+: Xylanh đẩy và giữ phôi đi ra.

A-: Xylanh đẩy và giữ phôi trở lại vị trí ban đầu.

B+: Xylanh đẩy máng phôi đi ra.

B-: Xylanh đẩy máng phôi trở lại vị trí ban đầu.

C+: Xylanh đẩy cụm khoan đi xuống.

C-: Xylanh rút cụm khoan trở về vị trí ban đầu.

K1: Kích tín hiệu start + stop.

K2: Kích tín hiệu thường hở A+.

K3: Kích tín hiệu thường hở C+.

K4: Kích tín hiệu thường hở C-.

K5: Kích tín hiệu thường hở B+.

K6: Kích tín hiệu thường hở C+.

K7: Kích tín hiệu thường hở C-.

K9: Kích tín hiệu thường hở B-.

K10: Kích tín hiệu thường hở A-

- Trạng thái Reset

Quay lại đầu chu trình và bắt đầu lại.

- Hoạt động

Điều kiện: Start + có phôi

- Xylanh đẩy và giữ phôi sẽ đẩy phôi lại phía dưới mũi khoan và giữ lại

- Mũi khoan tiến hành đi xuống và khoan lỗ đầu tiên

- Xylanh đẩy máng sẽ đẩy mán qua vị trí khoan thứ 2 (khoảng cách 20mm)

- Sau khi khoan xong 2 lỗ cụm module khoan sẽ rút lại về ví ban đầu, động cơ dừng lại và chúng ta tiến hành lấy phôi ra.

Hình 6.5 Quy trình hoạt động của hệ thống

6.3 Lựa chọn thiết bị khí nén

6.3.1 Van 5/2

Trạm này sử dụng 1 van điện từ khí nén là van 5/2 Airtac2 coil.

Áp suất hoạt động: 1.5 ~7 bar

Nhiêt độ hoạt đông: 5 ~ 500C

Thời gian phản ứng: 12ms

Tần suất hoạt động tối đa 10c/s

Điện áp hoạt động 24V.

Hình 6.6 van 5/2

Ưu điểm:

- Phản ứng nhanh, lưu lượng lớn, tiêu thụ điện năng thấp

- Tần suất hoạt động cao, tuổi thọ cao

- Thiết kế nhỏ gọn, kích thước nhỏ, trọng lương nhẹ, tiết kiệm không gian lắp đặt

6.3.2 Van tiết lưu

Ngoài van điện từ ra nhóm cũng sử dụng thêm van tiết lưu gắn trên mỗi xylanh. Mục đích của van này để thay đổi lưu lượng cấp khí vào xylanh làm cho xy lanh hoạt động ổn định, tăng tuổi thọ

Hình 6.7 van tiết lưu gắn trên đầu xylanh

Nhóm sự dụng dây khí nén ống 6 để nối từ bộ điều hòa về cụm van và dây khí nén ống 4 để nối từ cụm van đến các xylanh> loại dây này của hãng JISAN- KOREA được làm từ vật liệu Polyurethane.

Dây có độ dày 1.0mm và chịu lực đến 22.5 bar

Hình 6.8 dây khí nén phi 6

6.3.3 Bộ lọc khí

Nhóm chọn bộ lọc khí AFR 2000 của hãng airitac

Hình 6.9 bộ lọc khí AFR 2000

6.4 Thiết kế mạch động lực

Đây là mạch động lực của trạm thiết kế sử dụng phần mền FluidSIM-P

Hình 6.10 Mạch động lực

Nguyên lý hoạt động của mạch:

- Ở trạng thái không cấp điện 24VDC thì xylanh đẩy và giữ phôi ở vị trí A-

- Ở trạng thái hoạt động của van cấp điện 24VDC

- Van 5/2 từ kích tín hiệu A- để đẩy và giữ phôi đến vị trí dưới module khoan.

- Van 5/2 từ kích tín hiệu C+ đi xuống và gia công lỗ khoan thứ 1.

- Van 5/2 từ kích tín hiệu C- trở vệ vị trí ban đầu.

6.5 Thiết kế mạch điều khiển

- Phương pháp nhịp

Hình 6.10 Phương pháp nhịp

CHƯƠNG 7: KẾT LUẬN

7.1 Kết quả đạt được:

- Phần cơ khí

Thực hiện theo kế hoạc của bộ môn Cơ Điện Tử. Nhóm đã thiết kế và gia công các module: module khoan, máng chứa phôi, khung cấp phôi, mặt bàn nhôm. Kết quả thu được đã hoàn thiện mặc dù chưa được tối ưu.

a. Module khoan:

đối với module khoan khóa khăn khi gia công chính là phần gá đỡ modue khoan vì nó cần phải chính xác cao để cố định cũng như căng chỉnh module khoan một cách chính xác nhất.

Hình 7.1 Module khoan

b. Mặt bàn nhôm:

Đối với mặt bàn nhôm, phương án của nhóm chọn là ghép các thanh nhôm định hình có kích thước 20x40 lại với nhau thông qua các con trượt lục giác. Sản phẩm sau khi hoàn thành đã đạt mục tiêu được đề ra như ban đầu.

Đạt yêu cầu về độ thẩm mỹ.

Đảm bảo được độ cứng vững và chắc chắn khi lắp trên khung đỡ.

Hình 7.2 Bàn nhôm

c. Điện khí nén và hệ thống điều khiển:

Hệ thống điện thiết kế theo sự hướng dẫn của giảng viên có kinh nghiệm và datasheet của sản phẩm. Hệ thống dây dẫn được đi theo tiêu chuẩn an toàn.

Các thiết bị khí nén chuyên dụng đem lại độ tin cậy về an toàn trong quá trình sử dụng.

d. Khả năng nâng cấp:

Đối với hệ thống cơ khí, một số chi tiết cần thiết kế lại về kích thước và chọn vật liệu phù hợp với mục đích sử dụng.

Có thế thay thế cách điều khiển bằng relay sang PLC để có thể làm được nhiều cách vận hành hơn để phù hợp với những yêu cầu khác nhau.

e. Phương thức phát triển:

Thành công trong việc tạo ra những module khó nhất trên module khoan, có nghĩa chúng ta đủ khả năng và kinh nghiệm để tạo ra các module còn lại. Từ đó tạo ra các mô hình khác nhau để có thể cấu tạo ra các dây truyền sản xuất tự động hóa thống nhất với nhau. Tạo điều kiện cho việc học tập và nguyên cứu của các sinh viên khóa sau. Tiết kiệm được nhiều chi phí thay cho việc đầu tưu cho cả hệ thống nhập từ hãng lớn.

TỔNG KẾT

Ngành cơ điện tử đòi hỏi người học có tính kiên nhẫn cao, ham học hỏi, không ngại khó và cách tiếp cận nhanh nhất để hiểu thế ào là cơ điện tử là thông qua các hệ thống tự động, mà ở đây là thông qua các trạm trên hệ thống như là Mô Hình Máy Khoan.

Qua những ngày tháng làm việc cùng nhau để tạo ra sản phẩm cuối cùng nhóm đã có thêm nhiều kinh nghiệm trong việc thiết kế cơ khí, hệ thống điện, nâng cao khả năng vận hành. Bên cạnh đó phát triển kỹ năng mềm như làm việc nhóm, giải quyết vấn đề, đưa ra hướng giải quyết tối ưu nhất.