ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ DÀN THU HOẠCH LIÊN HOÀN NGÔ SINH KHỐI

NỘI DUNG ĐỒ ÁN

ĐẠI HỌC QUỐC GIA TP.HCM

TRƯỜNG ĐẠI HỌC BÁCH KHOA

KHOA CƠ KHÍ

BỘ MÔN THIẾT KẾ MÁY

ĐỒ ÁN TỐT NGHIỆP

ĐỀ TÀI

“THIẾT KẾ DÀN THU HOẠCH LIÊN HOÀN

NGÔ SINH KHỐI”

“THE DESIGN OF A CONTINUOUS HARVESTING

SYSTEM FOR BIOMASS CORN”

TÓM TẮT LUẬN VĂN

Luận văn tập trung vào thiết kế dàn thu hoạch liên hoàn cho xử lý ngô sinh khối. Nghiên cứu đề xuất một dàn thu hoạch hiệu quả, tối ưu hóa hiệu suất và giảm lãng phí. Kết quả thử nghiệm cho thấy dàn thu hoạch liên hoàn có thể đáp ứng được những yêu cầu: cải thiện hiệu suất, tiết kiệm thời gian và tăng tuổi thọ. Ngoài ra, luận văn cũng xem xét yếu tố chi phí, bảo vệ môi trường và khả năng mở rộng trong tương lai. Giải pháp này mang lại lợi ích cho quá trình xử lý ngô sinh khối. Luận văn đề ra những ý tưởng cải tiến dàn thu hoạch dựa trên những dàn thu hoạch có trên thị trường với tiêu chí an toàn, tiết kiệm, giảm lãng phí, đơn giản, dễ sử dụng, vận hành, bảo trì và bảo dưỡng.

MỤC LỤC

LỜI CẢM ƠN iii

TÓM TẮT LUẬN VĂN.. iv

CHƯƠNG 1 GIỚI THIỆU VỀ NGÔ SINH KHỐI1

1.1 Đặc điểm của ngô sinh khối1

1.2 Giá trị dinh dưỡng của ngô sinh khối1

1.3 Lợi ích của ngô sinh khối trong trồng trọt, chăn nuôi1

1.4 Thị trường tiêu thụ ngô sinh khối1

1.5 Đặc điểm, tính chất cây ngô sử dụng làm thức ăn cho đại gia súc. 2

CHƯƠNG 2 TỔNG QUAN MÁY THU HOẠCH NGÔ SINH KHỐI3

2.1 Giới thiệu chung. 3

2.2 Các phương pháp thu hoạch ngô sinh khối3

2.2.1 Phương pháp thu hoạch nhiều giai đoạn. 3

2.2.2 Phương pháp thu hoạch một giai đoạn. 4

2.3 Khảo sát một số máy thu hoạch trong và ngoài nước. 6

2.3.1 Sơ lược về lịch sử phát triển máy thu hoạch thức ăn gia súc. 6

2.3.2 Tình hình máy thu hoạch trong nước. 8

2.3.3 Máy thu hoạch từng giai đoạn đang sử dụng ở Việt Nam.. 8

2.3.4 Giới thiệu một số máy thu hoạch liên hoàn cỏ voi, ngô sinh khối đang có mặt ở Việt Nam..... 11

2.4 Nhu cầu thiết kế máy thu hoạch liên hoàn ngô sinh khối13

2.5 Yêu cầu kỹ thuật nông học đối với cơ giới hóa dàn thu hoạch ngô sinh khối13

CHƯƠNG 3 SƠ ĐỒ TRUYỀN ĐỘNG VÀ SƠ ĐỒ NGUYÊN LÝ.. 14

3.1 Lựa chọn cơ cấu của máy thu hoạch ngô sinh khối14

3.1.1 Phương án 1. 14

3.1.2 Phương án 2. 15

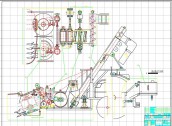

3.1.3 Phương án 3 (Chọn)16

3.2 Lựa chọn phương án truyền động của máy thu hoạch ngô sinh khối16

3.2.1 Phương án 1. 16

3.2.2 Phương án 2 (Chọn)17

3.3 Sơ đồ nguyên lý dàn thu hoạch liên hoàn ngô sinh khối17

CHƯƠNG 4 PHÂN TÍCH LỰA CHỌN VÀ THIẾT KẾ CÁC CỤM CƠ CẤU.. 18

4.1 Thiết kế đầu cắt19

4.1.1 Chọn loại đầu cắt19

4.1.2 Cấu tạo và nguyên lý hoạt động của đầu cắt thu hoạch độc lập. 20

4.1.3 Các thông số đầu cắt21

4.1.4 Công suất của cụm trống cắt26

4.2 Thiết kế rulo cuộn nạp. 28

4.2.1 Chức năng của bộ phận. 28

4.2.2 Cấu tạo cuộn nạp. 29

4.2.3 Các thông số động học của cơ cấu cuộn rulo. 30

4.2.4 Công suất của bộ phận con lăn. 32

4.3 Thiết kế bộ phận băm, tải sản phẩm.. 33

4.3.1 Phân tích lựa chọn kiểu băm.. 33

4.3.2 Thanh cắt34

4.3.3 Cấu tạo và nguyên lý hoạt động của trống băm hình trụ. 35

4.4 Thiết kế bộ nâng chuyển vít tải45

4.4.1 Vít tải 1 (phía sau trống băm)45

4.4.2 Vít tải 2 (vận chuyển vào thùng sau)46

4.5 Phân tích ứng suất và kiểm nghiệm bền vít tải49

4.6 Kiểm nghiệm độ bền. 50

4.6.1 Vít tải 1. 50

4.6.2 Vít tải 2. 50

4.6.3 Vít tải 3. 51

4.7 Chọn hộp số và máy kéo. 52

4.7.1 Hộp số 2, 3. 52

4.7.2 Hộp số 1. 52

4.7.3 Chọn máy kéo. 54

4.8 Phân phối tỉ số truyền. 55

CHƯƠNG 5 TÍNH TOÁN CÁC CƠ CẤU TRUYỀN ĐỘNG.. 57

5.1 Tính toán cơ cấu xích trục rulo dưới sau – dưới trước. 57

5.1.1 Chọn loại xích. 57

5.1.2 Xác định các thông số của bộ truyền. 57

5.1.3 Tính kiểm nghiệm xích về độ bền. 58

5.1.4 Xác định thông số đĩa xích. 59

5.2 Tính toán cơ cấu xích trục trung gian HS2,3 – trục rulo dưới sau. 61

5.3 Tính toán cơ cấu xích trục phụ rulo trên sau – trục Hộp số 2. 62

5.4 Tính toán cơ cấu xích trục ra Hộp số 1 – trục phụ rulo trên sau. 63

5.5 Tính toán cơ cấu xích trục rulo trên sau – trục rulo trên trước. 63

5.6 Tính toán cơ cấu xích trục HS 2, 3 – đĩa cắt64

5.7 Tính toán cơ cấu xích trục HS 2, 3 – trống vơ chuyển. 65

5.8 Tính toán cơ cấu xích trục HS 1 – vít tải 1. 67

CHƯƠNG 6 THIẾT KẾ HỆ THỐNG THỦY LỰC.. 68

6.1 Sơ đồ mạch thủy lực thiết kế. 68

6.2 Nguyên lý làm việc của mạch thủy lực.69

6.2.1 Hệ thống động cơ thủy lực quay dàn thu hoạch và vít tải69

6.2.2 Hệ thống xi lanh nâng hạ dàn thu hoạch. 69

6.3 Tính Toán Các Phần Tử Thủy Lực Trong Hệ Thống. 70

6.3.1 Kết cấu của xilanh nâng và thông số kỹ thuật70

6.3.2 Chọn motor dàn thu hoạch. 70

6.3.3 Chọn motor thủy lực vít tải71

6.3.4 Tính chọnbơm.. 71

CHƯƠNG 7 THIẾT KẾ TRỤC – CHỌN THEN - Ổ LĂN.. 73

7.1 Chọn vật liệu.73

7.2 Tính đường kính sơ bộ các trục.73

7.2.1 Trục trung gian trống cắt73

7.2.2 Trục trống vơ - đĩa cắt73

7.2.3 Trục trung gian trên - sau. 73

7.2.4 Trục rulo trên – sau. 73

7.2.5 Trục rulo trên – trước. 73

7.2.6 Trục rulo dưới – sau. 74

7.2.7 Trục rulo dưới – trước. 74

7.2.8 Trục rulo trống băm.. 74

7.3 Xác định khoảng cách giữa các gối đỡ và điểm đặt lực. 74

7.3.1 Trục trung gian trống vơ – đĩa cắt75

7.3.2 Trục trống vơ - đĩa cắt77

7.3.3 Trục trung gian rulo trên - sau. 79

7.3.4 Trục rulo trên – sau. 81

7.3.5 Trục rulo trên – trước. 83

7.3.6 Trục rulo dưới – sau. 85

7.3.7 Trục rulo dưới - trước. 87

7.3.8 Trục trống băm.. 89

7.4 Chọn và kiểm nghiệm then. 91

7.4.1 Trục trung gian trống vơ – đĩa cắt92

7.4.2 Trục trống vơ - đĩa cắt92

7.4.3 Trục trung gian rulo trên - sau. 92

7.4.4 Trục rulo trên – sau. 93

7.4.5 Trục rulo trên – trước. 93

7.4.6 Trục rulo dưới – sau. 93

7.4.7 Trục rulo dưới - trước. 94

7.5 Chọn ổ lăn. 95

7.5.1 Trục trung gian trống vơ – đĩa cắt95

7.5.2 Trục trống vơ – đĩa cắt96

7.5.3 Trục trung gian rulo trên – sau. 99

7.5.4 Trục rulo trên – sau. 100

7.5.5 Trục rulo trên – trước. 102

7.5.6 Trục rulo dưới – sau. 104

7.5.7 Trục rulo dưới – trước. 105

7.5.8 Trục trống băm.. 107

CHƯƠNG 8 HƯỚNG DẪN SỬ DỤNG VÀ BẢO TRÌ, BẢO DƯỠNG.. 108

8.1 Hướng dẫn sử dụng.108

8.1.1 Chuẩn bị trước khi sử dụng.108

8.1.2 Chuẩn bị ruộng và đường xá.109

8.1.3 Điều khiển máy trong khi sử dụng.109

8.1.4 Các phương pháp di chuyển của máy.109

8.2 Bảo trì và bảo dưỡng.110

8.2.1 Bảo trì hàng ngày.110

8.2.2 Bảo trì hàng tuần.110

8.2.3 Bảo trì hàng năm.110

TÀI LIỆU THAM KHẢO.. 111

DANH MỤC HÌNH ẢNH

Hình 1.1 Ngô sinh khối1

Hình 2.1 Gặt, băm ngô sinh khối thủ công. 3

Hình 2.2 Máy thu hoạch thân cỏ voi, ngô sinh khố. 4

Hình 2.3 Máy gom và băm nhỏ cỏ voi, ngô sinh khối4

Hình 2.4 Một số máy thu hoạch của nước ngoài5

Hình 2.5 Tóm tắt các phương pháp dùng trong thu hoạch ngô sinh khối.6

Hình 2.6 Máy thu hoạch thức ăn gia súc 1920. 7

Hình 2.7 Máy thu hoạch liên hoàn ngô sinh khối của Mỹ 7

Hình 2.8 Cấu tạo chung của máy cắt cỏ voi xếp dãy của Thương hiệu 3A.. 8

Hình 2.9 Cấu tạo Máy băm cây ngô, cỏ voi di động 3A60Hp. 10

Hình 2.10 Máy thu hoạch cỏ voi kiểu mới Vinamach. 11

Hình 2.11 Dàn thu hoạch sinh khối KE125 của Yanmar12

Hình 3.1 Sơ đồ truyền động 1. 14

Hình 3.2 Sơ đồ truyền động 2. 15

Hình 3.3 Sơ đồ truyền động 3. 16

Hình 4.1 Đầu cắt thu hoạch theo hàng. 19

Hình 4.2 Đầu cắt thu hoạch 3 hàng. 19

Hình 4.3 Thu hoạch ngô độc lập 8 hàng. 20

Hình 4.4 Đầu cắt và đĩa cắt cưa thu hoạch độc lập. 20

Hình 4.5 Nguyên lý hoạt động của đầu cắt20

Hình 4.6 Các chế độ cắt: cắt tác động, cắt có tấm kê và cắt kết hợp. 21

Hình 4.7 Phương trình chuyển động đĩa và dao. 22

Hình 4.8 Đĩa đĩa quay của máy cắt24

Hình 4.9 Thiết kế mẫu của dao thẳng. trong bộ cắt kiểu đĩa. 24

Hình 4.10 Sơ đồ lực cắt trên lưỡi cưa. 25

Hình 4.11 Phương trình chuyển động của đĩa trống cắt26

Hình 4.12 Các loại con lăn. 28

Hình 4.13 Sơ đồ truyển động của bộ cuộn nạp. 29

Hình 4.14 Cấu tạo của các cuộn nạp máy John Deere 6000. 29

Hình 4.15 Sơ đồ kẹp thân cây. 30

Hình 4.16 Các kiểu băm máy thu hoạch ngô sinh khối 33

Hình 4.17 Bộ phận băm bánh đà. 33

Hình 4.18 Bộ phận băm kiểu trụ trống. 34

Hình 4.19 Stationary Knife Grass. 34

Hình 4.20 Trống cắt của máy thu hoạch thức ăn gia súc. 35

Hình 4.21 Quy trình cung cấp nguyên liệu thực vật cho trống cắt35

Hình 4.22 Đặt lưỡi dao tương ứng với thanh cắt cố định trong bộ phận trống cắt36

Hình 4.23 Các loại cơ học cắt36

Hình 4.24 Sơ đồ tạo chuyển động cắt37

Hình 4.25 Các thông số hình học của đầu cắt trụ. 37

Hình 4.26 Trống băm New Holland. 38

Hình 4.27 Trống băm Krone. 39

Hình 4.28 Trống băm John Deere. 39

Hình 4.29 Vị trí của trục quay của trống so với lưỡi cắt40

Hình 4.30 Đường đi của các lưỡi dao của trống so với lớp vật liệu cắt41

Hình 4.31 Sơ đồ tính chiều cao trục tang trống phía trên tấm cắt41

Hình 4.32 Sơ đồ lực cắt cỏ bằng dao. 42

Hình 4.33 Sơ đồ lực cắt một lớp cỏ bằng trống tại các vị trí khác nhau của dao. 42

Hình 4.34 Sơ đồ các lực tác dụng khi cắt cỏ bằng máy băm dạng trống. 43

Hình 4.35 Hộp số BG 166 Hãng Servomech. 52

Hình 4.36 Hộp số giảm tốc PRZEKŁADNIA A-4A.. 52

DANH MỤC BẢNG

Bảng 1‑1 Đặc điểm, tính chất cây ngô sử dụng làm thức ăn đại gia súc. 2

Bảng 2‑1 Bảng tóm tắt các phương pháp dùng trong thu hoạch ngô sinh khối.6

Bảng 4‑1 Thông số bộ con lăn cấp liệu. 32

Bảng 4‑2 Thông số vít tải 1. 47

Bảng 4‑3 Thông số vít tải 2. 48

Bảng 4‑4 Kết quả và phân phối tỉ số truyền Máy thu hoạch ngô sinh khối55

Bảng 5‑1 Kết quả thiết kế bộ truyền đĩa xích trục rulo dưới sau – dưới trước. 60

Bảng 5‑2 Kết quả thiết kế bộ truyền xích trục trung gian HS2,3 – trục rulo dưới sau. 61

CHƯƠNG 1 GIỚI THIỆU VỀ NGÔ SINH KHỐI

1.1 Đặc điểm của ngô sinh khối

Ngô sinh khối là cây ngô được thu hoạch ở giai đoạn bắp ngô chín sáp để làm thức ăn cho gia súc ăn cỏ; là loại cây trồng lương thực ngắn ngày, cây phát triển nhanh, khỏe mạnh, thân to, bộ rễ chân kiềng phát triển, có khả năng chống đổ. Thời gian sinh trưởng của ngô sinh khối ngắn hơn ngô lấy hạt, từ khi trồng đến khi thu hoạch 65 - 90 ngày (tùy theo giống). Năng suất của ngô sinh khối đạt trung bình từ 45 - 60 tấn/ha.

Hình 1.1 Ngô sinh khối

1.2 Giá trị dinh dưỡng của ngô sinh khối

Ngô sinh khối là thức ăn thô xanh đứng thứ 2 về hàm lượng dinh dưỡng trong số các nhóm cỏ được nghiên cứu (chỉ đứng sau nhóm cỏ Slyto, Centro, Alfalfa, đậu tương). Đặc biệt, ngô sinh khối có hàm lượng vật chất khô rất cao (chỉ tiêu quan trọng hàng đầu đối với thức ăn thô xanh dành cho vật nuôi, giao động xoay quanh 28-35%), đứng đầu trong số các loại cỏ dành cho thức ăn chăn nuôi.

Bên cạnh đó, các chỉ số như ADF (chất xơ không hoà tan trong acid); NDF (chất xơ không tan trong dung dịch trung tính); hàm lượng Protein thô... của ngô sinh khối đều ở mức phù hợp đối với thức ăn thô dành cho gia súc ăn cỏ.

1.3 Lợi ích của ngô sinh khối trong trồng trọt, chăn nuôi

Toàn bộ cây ngô (thân, lá, bắp) thường được băm hoặc xay nhỏ để cho gia súc ăn trực tiếp, hoặc chế biến sâu hơn thành các thức ăn cho gia súc như ủ chua, viên nén cho gia súc ăn cỏ … Thức ăn ủ chua có giá trị dinh dưỡng cực cao, có thể bảo quản thời gian dài, đảm bảo nguồn cung cấp thức ăn cho gia súc quanh năm.

Thời điểm thu hoạch ngô sinh khối để ủ chua khi 50% số bắp trên ruộng ở giai đoạn chín sáp, bắt đầu thu hoạch toàn bộ cây bao gồm cả bắp, cắt thành khúc 3 - 5cm để ủ chua.

1.4 Thị trường tiêu thụ ngô sinh khối

Một loạt các doanh nghiệp sản xuất thức ăn chăn nuôi đồng loạt ra thông báo tăng giá bán sản phẩm từ 120-400 đồng/kg tùy loại. Và nguyên nhân tăng được các công ty đưa ra là do tình hình giá nhiên liệu, nguyên liệu và chi phí sản xuất thức ăn liên tục tăng cao, kèm theo đó là tỉ giá USD tăng chưa có dấu hiệu ngừng lại.

Trong khi đó, “Giá lợn hơi tiếp tục giảm, thị trường khó khăn chí ít là đến hết quý I”, Theo báo Chăn nuôi Việt Nam 17/02/2023 và dịch cúm gia cầm đang diễn ra ở Campuchia, Theo báo Người lao động 26/02/2023 “Nguy cơ xâm nhập Việt Nam, cúm gia cầm H5N1 nguy hiểm thế nào” để người dân phòng ngừa. Do đó, nhiều hộ chăn nuôi đang lỗ và gặp nhiều khó khăn. Nhiều chuyên gia cho rằng, để gỡ khó cho ngành chăn nuôi, cần ưu tiên chuyển đổi đối tượng vật nuôi từ lợn, gia cầm sang các gia súc ăn cỏ như bò sữa, bò thịt, trâu, dê, … Qua đó, giúp giảm áp lực về nguyên liệu thức ăn đầu vào và tận dụng các lợi thế về thức ăn xanh, các phụ phế phẩm trong nông nghiệp, giảm chi phí trong thức ăn chăn nuôi. [1]

Một trong những giải pháp được cho là sẽ giúp ngành chăn nuôi phát triển bền vững khi đẩy mạnh chuyển đổi vật nuôi đó là phát triển các vùng trồng cỏ voi, ngô sinh khối. Ở các nước Châu Âu và Mỹ, chúng là nguồn thức ăn thô xanh phổ biến luôn được các nhà chăn nuôi sử dụng. Đồng nghĩa là nhu cầu về cỏ voi, ngô sinh khối cũng ngày càng tăng cao.

1.5 Đặc điểm, tính chất cây ngô sử dụng làm thức ăn cho đại gia súc

Đối tượng tác động của hệ thống máy được lựa chọn là cây ngô giống NK4300 đã thu hoạch bắp và cây ngô còn bắp ở giai đoạn chín sữa.

Ngô thường được trồng theo hàng với khoảng cách 45 – 65 cm, khoảng cách cây 15 – 25 cm, gieo bằng máy hoặc trồng bầu trên đất đã được làm nhỏ có độ sâu canh tác 10 – 15 cm, mật độ cây trung bình 70 – 80 nghìn cây/ha, trong điều kiện canh tác tốt, có thể trồng dày tới 120 nghìn cây/ha, có thể trồng và thu hoạch quanh năm với thời gian trung bình 70 – 80 ngày/vụ. Như vậy nếu quy hoạch đồng ruộng và tổ chức sản xuất tốt với sự hỗ trợ của hệ thống máy đồng bộ, có thể trồng và thu hoạch 5 – 6 vụ/năm, sản lượng 300 – 500 tấn/ha/năm. (Dự án bò sữa Việt Bỉ, 2006).

Cây ngô sử dụng làm thức ăn cho gia súc ở giai đoạn thu hoạch trong thành phần có chứa nhiều nước (60 – 74%) và chất sơ (6 – 8%). Hai thành phần này có ảnh hưởng lớn tới năng suất, chất lượng làm việc của máy thu hoạch.

Để sử dụng làm cơ sở cho tính toán thiết kế máy công tác và xây dựng chế độ làm việc cho liên hợp máy thu hoạch, các thông số về đặc điểm, tính chất cây ngô được xác định theo bảng 1 (Amer Eissa, 2008).

|

Loại cây/ |

Độ ẩm TB |

Mật độ TB |

Tr.lượng TB |

Chiều dài TB |

Đường kính TB |

Ứng suất cắt |

Công cắt |

|

Thông số |

|||||||

|

Ngô |

Bảng 1‑1 Đặc điểm, tính chất cây ngô sử dụng làm thức ăn đại gia súc

Cánh đồng thu hoạch trồng theo quy mô hợp tác xã, khoảng 200 ha.

CHƯƠNG 2 TỔNG QUAN MÁY THU HOẠCH NGÔ SINH KHỐI

2.1 Giới thiệu chung

Khác với các ngành sản xuất khác, sản xuất nông nghiệp là công việc nặng nhọc, vất vả và lại mang tính chất thời vụ rất chặt chẽ. Ngô sinh khối có thể canh tác 3 vụ/năm. Thu hoạch là khâu kết thúc quá trình trước nhưng lại là khâu mở đầu cho giai đoạn sau. Do chỉ số quay vòng cao, tính thời vụ khẩn trương, yêu cầu phải nhanh chóng giải phóng đồng ruộng chuẩn bị bước vào vụ sau nên việc thu hoạch phải có năng suất cao nhằm nâng cao hiệu quả kinh tế của quá trình sản xuất.

Ở các vùng trồng ngô sinh khối trong cả nước, thu hoạch vẫn còn thủ công. Nỗ lực để cơ giới hóa khâu này hiện nay là dùng máy cắt xếp dãy hoặc máy thu hoạch liên hoàn. Máy gặt xếp dãy chỉ giải quyết được 1/3 vấn đề, vì vẫn phải gom thủ công và xay, băm riêng. Máy thu hoạch liên hoàn nhập khẩu có năng suất cao, chi phí đầu tư lớn, chưa phù hợp với diện tích trồng và khả năng đầu tư của người dân.

2.2 Các phương pháp thu hoạch ngô sinh khối

Phương pháp thu hoạch khác nhau thì công cụ, máy móc sử dụng để thu hoạch và hiệu quả cũng khác nhau. Nếu căn cứ vào công cụ dùng trong thu hoạch thì có thể phân ra thành phương pháp thu hoạch thủ công và phương pháp thu hoạch bằng cơ giới. Nếu căn cứ vào quy trình thu hoạch thì có thể phân ra thành phương pháp thu hoạch nhiều giai đoạn và phương pháp thu hoạch một giai đoạn.

2.2.1 Phương pháp thu hoạch nhiều giai đoạn

Phương pháp thu hoạch nhiều giai đoạn là phương pháp chia khâu thu hoạch thành nhiều công đoạn riêng biệt, mỗi công đoạn sử dụng một công cụ hoặc máy móc khác nhau.

Thu hoạch bằng công cụ thủ công: đây là phương pháp truyền thống, sử dụng chủ yếu ở vùng trồng quy mô nhỏ, vùng không chuyên canh cho quy mô hộ gia đình chăn nuôi nhỏ. Vì năng suất lao động rất thấp, cường độ lao động cao và thời gian thu hoạch lớn. Vì vậy, ở nước ta hiện nay, một số công đoạn đã sử dụng thay công cụ thủ công, trong đó khâu cắt cây được ứng dụng tương đối rộng rãi

Hình 2.1 Gặt, băm ngô sinh khối thủ công

Thu hoạch bằng cơ giới: dùng máy gặt rải hàng cắt rải xuống ruộng, sau đó dùng máy gắp đa năng gom cây lên máy kéo hoặc ô tô tải cỡ nhỏ và chuyển về sân để cho gia súc ăn hoặc băm nhỏ từng khúc nhỏ để ủ chua. Hiện nay, do máy kéo có gắn dàn băm phát triển, để giảm công vận chuyển, nhiều nơi đưa máy ra tận ruộng, người dân gom cây vừa cắt đưa vào dàn băm và máy phun vụn ra phía sau thùng xe đưa về nhà hoặc kho chứa.

Ưu điểm của phương pháp này là:

- Máy móc dùng trong các công đoạn tương đối đơn giản, gọn nhẹ, giá thành thấp.

- Giữa các công đoạn ít bị ảnh hưởng và phụ thuộc lẫn nhau. Ngay trong những điều kiện khó khăn phức tạp nhất thì một số công đoạn vẫn thực hiện bằng máy được.

- So với phương pháp thủ công, cường độ lao động và tổng hao hụt giảm đáng kể, năng suất lao động có thể nâng lên 2–3 lần. Đối với nước ta, đây là một phương pháp tồn tại tương đối lâu. Điều quan trọng hiện nay cần có nhiều loại máy, kiểu cỡ máy có chất lượng làm việc tốt, năng suất cao cho từng công đoạn, có thể ứng dụng rộng rãi trên nhiều địa bàn, nhiều vùng khác nhau.

Hạn chế của phương pháp này là:

- Việc đầu tư mua sắm số lượng máy, chủng loại máy phải nhiều, việc bảo trì, sữa chữa sẽ có nhiều khó khăn nhất định.

Hình 2.2 Máy thu hoạch thân cỏ voi, ngô sinh khố

Hình 2.3 Máy gom và băm nhỏ cỏ voi, ngô sinh khối

2.2.2 Phương pháp thu hoạch một giai đoạn

Phương pháp này hoàn toàn thực hiện bằng cơ giới, sử dụng máy thu hoạch liên hoàn để tiến hành các công đoạn từ cắt gặt, thu gom, băm xay, vận chuyển trong cùng một thời điểm, một lần hoàn thành toàn bộ các công đoạn thu hoạch trên đồng ruộng.

Những ưu điểm nổi bật nhất của phương pháp này là năng suất lao động rất cao, cường độ lao động thấp, độ hao hụt thấp và giá thành thu hoạch giảm. Trong điều kiện ruộng khô, cây đứng, độ chín đồng đều, kích thước lô thửa thích hợp thì máy có thể hoạt động liên tục, năng suất và chất lượng làm việc của máy đều rất cao, tổng hao hụt do gặt sót có thể nhỏ hơn 3%.

Do đặc điểm của phương pháp này là hoàn thành nhiều công đoạn trong một lúc, chịu ảnh hưởng của nhiều yếu tố như kích thước lô thửa, tính chất cơ lý của đất đai và cây trồng. Mặc khác, kích thước của máy lớn, các cơ cấu làm việc phức tạp, việc chế tạo và sử dụng đòi hỏi phải có trình độ nhất định mới đảm bảo cho máy hoạt động có hiệu quả.

Nước ta thời gian qua chưa ứng dụng rộng rãi phương pháp thu hoạch liên hoàn cỏ voi, ngô sinh khối vì lúc trước chưa có những cánh đồng trồng lớn đáp ứng được năng suất thu hoạch cao của máy thu hoạch liên hoàn. Mặc khác, mức thu nhập và tích lũy của nông dân còn thấp nên khả năng đầu tư mua sắm còn hạn chế.

John Deere Forage Harvester ( Mỹ) C2200 Forage Harvester (Đức)

Dàn thu hoạch 2 hàng và 1 hàng (Ấn Độ)

Hình 2.4 Một số máy thu hoạch của nước ngoài

Tóm lại, thời vụ trong sản xuất nông nghiệp là rất quan trọng. Việc rút ngắn thời gian thu hoạch, tức là nâng cao năng suất lao động trong toàn khâu không những đảm bảo cho sản xuất tận thu mà còn có ý nghĩa thâm canh.

Phương pháp thu hoạch và việc nghiên cứu thiết kế chế tạo cũng như sử dụng máy thu hoạch có liên quan mật thiết với nhau, bởi lẽ đây là căn cứ để xác định hệ thống máy thu hoạch. Việc chọn phương pháp không những phải dựa vào điều kiện tự nhiên của từng vùng; chế độ canh tác, cơ lý tính đất đai, cây trồng và kỹ thuật nông học của vùng đó mà phải xem xét cả điều kiện kinh tế xã hội; trình độ khả năng chế tạo, sử dụng và nguồn động lực sẵn có. Có như vậy mới đảm bảo việc triển khai ứng dụng máy thu hoạch vào sản xuất một cách có hiệu quả.

Bảng 2‑1 Bảng tóm tắt các phương pháp dùng trong thu hoạch ngô sinh khối.

|

Nhiều giai đoạn |

Một giai đoạn |

|||

|

Thủ công |

Cơ giới |

Cơ giới |

||

|

1 |

Cắt, gặt |

Liềm, hái |

Máy gặt rải hàng |

Máy thu hoạch liên hoàn |

|

2 |

Thu gom, vận chuyển |

Buộc, gánh, xe cải tiến |

Xe gom, máy kéo, xe tải |

Ô tô tải, máy kéo |

|

3 |

Xay, băm nhỏ |

Băm bằng dao |

Máy băm |

- |

Hình 2.5 Tóm tắt các phương pháp dùng trong thu hoạch ngô sinh khối.

2.3 Khảo sát một số máy thu hoạch trong và ngoài nước

2.3.1 Sơ lược về lịch sử phát triển máy thu hoạch thức ăn gia súc

Elmer J. Baker Jr. đã viết trên tạp chí Implement & Tractor năm 1963 rằng Scotch Baronet Sir Charles Ross (1872-1942), chủ sở hữu đất đai giàu có ở Scotland với khoảng 3.000 nông dân làm thuê, đã phát triển máy thu hoạch thức ăn gia súc thô đầu tiên trên cánh đồng.

Tháng 7 năm 1925, chiếc máy đã sẵn sàng để chạy thử nghiệm. Nó được kéo bởi một máy kéo, vận hành bởi một động cơ 80 mã lực. Thức ăn thô được chuyển đến bộ nạp của một máy cắt ủ chua loại hình trụ lớn 22 inch, máy này sẽ thổi thức ăn ủ chua đã cắt nhỏ đến một xe kéo phía sau. Sau đó bằng xe tải đến kho. Đây là máy thu hoạch thức ăn ủ chua trên cánh đồng đầu tiên từng nhìn thấy và cắt thành công thức ăn ủ chua từ cây trồng đang đứng và chuyển nó sẵn sàng đến kho trong một lần vận hành. Những bộ óc kỹ thuật nông nghiệp giỏi nhất trên thế giới chưa bao giờ làm được nhiều hay tốt như vậy cho đến thời điểm này.

Hình 2.6 Máy thu hoạch thức ăn gia súc 1920

Hầu hết các máy thu hoạch liên hoàn ở nước ngoài được chế tạo để phục vụ thu hoạch ngô, cỏ voi, cỏ thấp, cỏ họ sả, các loại phụ phẩm nông nghiệp dùng để làm thức ăn cho đại gia súc. Những cánh đồng thường có diện tích rất lớn, chính điều này mà các máy thu hoạch thường có kích thước rất lớn để đảm bảo năng suất.

Ngày nay, các mẫu máy thu hoạch liên hoàn đã có nhiều công ty trên thế giới hoàn thiện. Các tập đoàn hàng đầu trong lĩnh vực sản xuất máy thu hoạch liên hoàn như John Deere (Mỹ), Celikel (Thổ Nhĩ Kỳ), Kayhan Ertugrul (Thổ Nhĩ Kỳ), Kemper (Ấn Độ), Trung Quốc, Thái Lan, …

Ở các nước Âu – Mỹ, các máy thu hoạch liên hoàn được sử dụng trên các cánh đồng khô, nền đất cứng nên khối lượng có thể tới 13 – 15 tấn mà việc di chuyển không gặp trở ngại. Trong khi đó, ở Châu Á và nhất là Việt Nam, do phương pháp thu hoạch này chịu ảnh hưởng của nhiều yếu tố như kích thước lô thửa, tính chất cơ lý của đất đai và cây trồng, việc chế tạo và sử dụng đòi hỏi phải có trình độ nhất định mới đảm bảo máy hoạt động có hiệu quả nên người ta vẫn đang mày mò để tìm ra kiểu máy phù hợp với cánh đồng Việt Nam.

Hình 2.7 Máy thu hoạch liên hoàn ngô sinh khối của Mỹ [2]

2.3.2 Tình hình máy thu hoạch trong nước

Do sự mở rộng phát triển cây trồng những năm gần đây, máy thu hoạch ngô sinh khối liên hoàn cũng chưa phát triển rộng rãi đến nhiều nhà nông. Đa số dùng nhiều là các máy thu hoạch cho từng giai đoạn.

Các công ty Cơ khí chuyên về máy nông nghiệp ngày càng thu hẹp do phải cạnh tranh với thị trường nước ngoài. Nhưng vẫn có một vài Công ty vẫn ngày đêm tìm tòi, nghiên cứu và không ngừng đưa ra thị trường hàng loạt máy móc có chất lượng cao.

Thương hiệu 3A liên tục cải tiến và đưa ra thị trường hàng loạt máy thu hoạch cỏ voi, ngô sinh khối cho từng giai đoạn. Máy cắt cỏ voi 3A5,5HP; Máy thu hoạch cỏ voi 3A8HP; Máy băm cỏ, cây ngô 3A 9RC-100; …

Về thị trường máy thu hoạch một giai đoạn ở nước ta hiện nay có 3 xưởng sản xuất: Công ty Vinamach chuyên sản xuất Máy thu hoạch cỏ voi kiểu mới, máy cắt băm ngô lắp trên máy cày đều cắt tới 4 hàng; máy chặt bắp 3 trong 1 của lão nông Trần Công Nẻo (An Giang); Máy thu hoạch ngô, cỏ vôi Tư Hùng. Các kỹ sư cũng như các thợ cơ khí đã có chế tạo và thử nghiệm thành công máy thu hoạch cỏ voi, ngô sinh khối theo mẫu máy của nước ngoài nhưng phù hợp với đặc điểm đồng ruộng và cây trồng ở Việt Nam. Tại máy có kích thước lớn và nhiều tiền, các nhà sản xuất thường nhỏ lẻ nên chúng đều được sản xuất theo đơn đặt hàng.

2.3.3 Máy thu hoạch từng giai đoạn đang sử dụng ở Việt Nam

2.3.3.1 Máy cắt cỏ voi 3A5 5HP của Thương hiệu 3A

|

Bộ phận điều hướng cỏ |

|

Tay lái và hệ thống điều khiển |

|

Động cơ xăng |

|

Bánh xe di chuyển |

|

Dao cắt |

|

Cánh gạt cỏ |

Hình 2.8 Cấu tạo chung của máy cắt cỏ voi xếp dãy của Thương hiệu 3A[3]

Thông số kỹ thuật

|

Động cơ |

Xăng |

|

Công suất |

5,5 (Hp) |

|

Dung tích bình xăng |

3 (Lít) |

|

Phương pháp khởi động |

Kéo giật nổ |

|

Khoảng cách 2 tay cầm |

560 (mm) |

|

Lưỡi cắt |

Dạng lưỡi kéo |

|

Chiều rộng cắt |

650 (mm) |

|

Chiều cao cắt |

100 - 300 (mm) |

|

Năng suất |

1500 – 3000 (m2/giờ) |

|

Kích thước (dài x rộng x cao) |

2000 x 1200 x 1100 (mm) |

|

Trọng lượng /Cân nặng |

149 (Kg) |

Máy cắt cỏ voi, ngô sinh khối xếp dãy là máy thuộc loại thu hoạch nhiều giai đoạn, được thiết kế chế tạo với mục tiêu đầu tư cho các hộ gia đình có từ 1-2 ha canh canh tác, với phương châm nhỏ, nhẹ, có khả năng cơ động trên ruộng lầy thụt, có kích thước thửa ruộng nhỏ. Máy cắt với bề rộng 1-1,2 m, rồi rải xếp nằm trên mặt đồng về phía phải của máy.

Động cơ được gắn trên máy là loại động cơ xăng 4 kỳ nhằm làm cho máy giảm trọng lượng. Động cơ xăng dẫn động cho:

Bánh xe để máy tự hành trên đường cắt.

Bộ phận cắt (dao cắt loại có tấm kê).

Bộ phận xích gạt trên và dưới, vừa tác động làm bánh sao quay vừa góp phần tải cây từ trái sang phải.

Khi đi vào cánh đồng, các mũi rẽ sẽ gom cây vào phía dao cắt. Bánh sao sẽ quay nhờ cánh gạt trên xích gai tác động. Dao cắt lìa thân cây.

Đầu cây ngã vào bàn đỡ, cả xích gạt trên và xích gạt dưới sẽ cùng với các thanh dẫn hướng chuyền cây từ trái sang phải (đứng phía sau nhìn vào thảm ngô, cỏ voi. Khi hết bàn dỡ, cây sẽ đổ xuống cánh đồng vuông góc với hướng tiến, được xếp thành dãy.

2.3.3.2

|

Vòi phun có nắp điều chỉnh hướng phun |

Máy băm cỏ, cây ngô 3A 60Hp của Thương hiệu 3A

|

Móc kéo |

|

Bánh xe di chuyển |

|

Động cơ ô tô 60Hp |

|

Phễu nạp liệu và bộ lô cuốn |

Hình 2.9 Cấu tạo Máy băm cây ngô, cỏ voi di động 3A60Hp[4]

Thông số kỹ thuật

|

Loại động cơ |

|

Động cơ ô tô Hyundai (đã qua sử dụng) |

|

Công suất |

|

60 (Hp) |

|

Nhiên liệu |

|

Dầu diesel |

|

Vật liệu chế tạo |

|

Thép |

|

Nguyên liệu đầu vào |

Hình dạng |

Thân cây ngô, cỏ voi, cành cây nhỏ (2 – 3cm) |

|

Độ ẩm |

>70% |

|

|

Sản phẩm đầu ra |

Đặc điểm |

Băm nhỏ |

|

Kích thước |

2 – 5 (cm) |

|

|

Năng suất |

|

2 – 5 (tấn/giờ) |

Máy băm cỏ đa năng 3A60Hp có thể băm được nhiều loại nguyên liệu khác nhau như thân cây ngô, cỏ voi, cỏ sả … để làm thức ăn dinh dưỡng cho vật nuôi.

Sau khi nguyên liệu được cho vào cửa nạp, bên trong cửa nạp có thêm lô cuốn, giúp nguyên liệu được đưa vào buồng băm một cách dễ dàng mà không cần đẩy hay tiếp xúc quá gần và sản phẩm thoát ra ngoài qua vòi phun. Vòi phun dài, cùng với nắp điều chỉnh hướng phun, giúp việc thu gom sản phẩm sau khi băm thật dễ dàng và đơn giản. Thành phẩm thu được có kích thước từ 2 – 5 cm. Trang bị bánh xe di động, chỉ cần kết nối máy băm với các phương tiện di chuyển như xe tải, xe kéo, … để di chuyển đến những cánh đồng tiến hành băm tại chỗ.

Động cơ 60Hp hoạt động liên tục và mạnh mẽ, người sử dụng có thể cho nguyên liệu vào liên tiếp mà không sợ máy bị đứng hay tắc nghẽn.

2.3.4 Giới thiệu một số máy thu hoạch liên hoàn cỏ voi, ngô sinh khối đang có mặt ở Việt Nam

2.3.4.1 Máy thu hoạch cỏ voi kiểu mới của Vinamach chế tạo

Hình 2.10 Máy thu hoạch cỏ voi kiểu mới Vinamach[5]

Thông số kỹ thuật

|

Nội dung |

Thông số kỹ thuật |

|

Xuất sứ |

Việt Nam |

|

Nguyên lý hoạt động |

Cắt băm phun cỏ ngoài cánh đồng |

|

Số lượng hàng cắt |

4 hàng |

|

Kích thước |

4900x2000x2600 |

|

Kích thước đầu cắt DxRxC |

1500x1990x1925 |

|

Dung tích thùng chứa cỏ |

6 khối |

|

Truyền động phân phối |

PTO |

|

Cơ cấu cắt |

Rulo quấn đưa cỏ vào buồng cắt |

|

Năng suất làm việc tối đa |

15 đến 20 tấn/ giờ |

|

Công suất máy kéo |

90Hp trở lên |

|

Trọng lượng chưa tải |

3000kg |

2.3.4.2 Dàn thu hoạch sinh khối KE125 nhập khẩu của Công ty Yanmar

Hình 2.11 Dàn thu hoạch sinh khối KE125 của Yanmar[6]

Thông số kỹ thuật

|

Loại |

KE125 |

|

|

Rộng x Dài x Cao |

mm |

1.820 x 2.850 x 3.770 |

|

Trọng lượng |

kg |

1380 |

|

Chiều rộng cắt |

mm |

1250 |

|

Số lượng dao cắt |

|

12 |

|

Vị trí lắp đặt vào máy kéo |

|

Trước/Bên/Sau |

|

Tốc độ PTO |

vòng/phút |

540 |

|

Năng suất thu hoạch |

tấn/giờ |

40 - 50 |

|

Máy kéo phù hợp |

mã lực |

75 - 100 |

2.4 Nhu cầu thiết kế máy thu hoạch liên hoàn ngô sinh khối

Cơ giới hóa trong khâu thu hoạch cỏ voi, ngô sinh khối ở nước ta tuy có nhưng còn hạn chế, chủ yếu là thiết bị máy móc thu hoạch và xử lý cây từng giai đoạn dùng cho hộ gia đình và trang trại nhỏ.

Nhu cầu về định hướng sản lượng ngày càng tăng, đi đôi với việc các cánh đồng lớn, các hợp tác xã ngày càng mở rộng thêm diện tích trồng thì việc sử dụng cơ giới hóa máy móc trong nông nghiệp là điều chắc chắn. Nên việc phát triển máy móc cho ngành nông nghiệp theo hướng liên hoàn, một giai đoạn là rất đúng đắn. Những ưu điểm nổi bật nhất của phương pháp này là năng suất lao động rất cao, cường độ lao động thấp, độ hao hụt thấp và giá thành thu hoạch giảm.

Ở nước ta, sản lượng trồng chỉ mới đạt tầm cỡ vừa. Nên việc mua các máy nhập khẩu ở nước ngoài chi phí rất cao và diện tích cánh đồng của ta cũng chưa dùng hết năng suất thu hoạch của máy. Trải qua một thời gian dài, máy móc cơ khí nông nghiệp chủ yếu là mua, nhập khẩu nhiều hơn thiết kế, chế tạo và sản xuất. Vì thế, để đáp ứng với cánh đồng quy mô vừa, tận dụng lợi thế máy cày có sẵn ở khắp mọi nơi (giảm chi phí cho người nông dân dễ tiếp cận) thì việc Nghiên cứu, thiết kế Dàn thu hoạch liên hoàn

2.5 Yêu cầu kỹ thuật nông học đối với cơ giới hóa dàn thu hoạch ngô sinh khối

Máy thu hoạch phải thích ứng với điều kiện ngô có năng suất cao

Do kỹ thuật canh tác, kỹ thuật chọn tạo giống và phân bón ngày càng phát triển, việc tưới tiêu chủ động, việc phòng ngừa sâu bệnh có hiệu quả nên năng suất cây ngày càng cao. Vì vậy, máy thu hoạch phải có năng suất thích ứng với điều kiện năng suất cao. Khi tải trọng trên một đơn vị thời gian tăng lên, các bộ phận cắt, cuốn, băm, xay phải đủ khả năng vượt tải để đảm bảo cho máy hoạt động bình thường, không gây ách tắt, cản trở quá trình thu hoạch.

Phải đảm bảo chất lượng làm việc tốt, tổng hao hụt không quá 4%, độ đồng đều sản phẩm cao

Người nông dân không những mong được mùa mà còn mong bội thu. Vì vậy, máy thu hoạch phải đảm bảo chất lượng làm việc tốt, phải cắt gặt sạch, độ đồng đều của sản phẩm cao.

Kết cấu gọn nhẹ, sử dụng vận chuyển linh hoạt, dễ dàng

Ở nước ta, cỏ voi, ngô sinh khối được gieo trồng ở cả ba vùng: đồng bằng, trung du và miền núi. Đồng ruộng nhỏ, đường xá hẹp, bờ vùng, bờ thửa nhiều. Vì vậy, máy thu hoạch nên có kết cấu gọn nhẹ, thao tác, vận chuyển linh hoạt nhẹ nhàng phù hợp với yêu cầu thu hoạch

Năng suất và hiệu quả của máy phải cao

Tập quán canh tác của nước ta mỗi năm canh tác từ 2 – 3 vụ đối với ngô sinh khối, cỏ voi 6 – 10 lần. Do chỉ số quay vòng cao, tính chất thời vụ khẩn trương, yêu cầu phải nhanh chóng đồng ruộng chuẩn bị bước vào vụ sau nên máy thu hoạch phải có năng suất cao nhằm nâng cao hiệu quả của quá trình sản xuất.

Tạo dáng mỹ thuật công nghiệp hài hòa đẹp mắt

Năng suất và chất lượng làm việc của máy là quan trọng nhưng ngoại hình của máy cũng cần được chú ý, cố gắng tạo dáng mỹ thuật công nghiệp, làm cho các bộ phận có kết cấu hài hòa hợp lý.

CHƯƠNG 3 SƠ ĐỒ TRUYỀN ĐỘNG VÀ SƠ ĐỒ NGUYÊN LÝ

3.1 Lựa chọn cơ cấu của máy thu hoạch ngô sinh khối

3.1.1 Phương án 1

Hình 3.1 Sơ đồ truyền động 1

Phân tích phương án:

Dàn thu hoạch đặt một bên máy kéo bánh hơi. Chiều ngang máy kéo . Nếu đặt dàn thu hoạch bên cạnh máy kéo thì chiều ngang hơn , khi di chuyển trên đường rất cồng kềnh. Máy đang sử dụng đầu cắt theo hàng nhưng phổ biến chỉ cắt 1, 2 hàng. Ngoài ra, có loại cắt dạng trống, 1 trống hoặc 2 trống nhỏ chỉ thu hoạch được 1 đến 2 hàng ngô để giảm bề ngang máy thu hoạch. Cách băm cây đang sử dụng loại trống tròn lắp các thanh dao. Sản phẩm thu hoạch của Phương án này được phun ra mooc thùng của máy kéo hoặc có 1 xe chở đi song song với máy kéo. Tuy nhiên, mục tiêu máy đang thiết kế là thu hoạch 3 – 4 hàng nên phương án này không phù hợp.

3.1.2 Phương án 2

Hình 3.2 Sơ đồ truyền động 2

Phân tích phương án:

Dàn thu hoạch gắn phía sau máy kéo tại trục trích công suất PTO. Dàn này bố trí 2 trống cắt dễ dàng vì cùng chiều ngang với máy kéo. Cách băm đang sử dụng dạng đĩa, có lắp các lưỡi cắt và các cánh quạt. Vừa băm và thổi. Tuy nhiên sản lượng không đồng đều bằng băm dạng trống. Nhưng khi thu hoạch ngô phải di chuyển máy kéo bằng số lùi R. Vì thế, người lái máy khó khăn bởi hệ thống lái phía trước nhưng phải nhìn đằng sau để thu hoạch. Sản phẩm thu hoạch của Phương án này cũng phun ra 1 xe chở đi song song với máy kéo. Một số máy kéo khác họ sẽ chế tạo đảo ngược tay lái và vị trí ngồi để thu hoạch dễ dàng hơn. Khi đó, phía trước đầu máy kéo được lắp thùng chứa.

3.1.3 Phương án 3 (Chọn)

Hình 3.3 Sơ đồ truyền động 3

Phân tích phương án: Dàn thu hoạch đặt phía trước máy kéo. Nhưng vẫn lấy công suất từ trục trích PTO phía sau. Khi thu hoạch sẽ di chuyển cùng chiều tiến của máy kéo. Sản phẩm phun ra mooc thùng phía sau. Dùng động cơ thủy lực làm động cơ vào, giúp máy thu hoạch và di chuyển linh hoạt. Sử dụng vít tải vận chuyển sản phẩm để hạn chế vụn bụi cây bay trong không khí ảnh hưởng môi trường và mọi người xung quanh.

Do đó, chọn Phương án 3.

3.2 Lựa chọn phương án truyền động của máy thu hoạch ngô sinh khối

3.2.1 Phương án 1

Phân tích sơ đồ truyền động: Vì động cơ trích công suất máy kéo ở sau máy. Máy làm việc trong môi trường bụi, đất đá, di chuyển linh hoạt nên chắc chắn sử dụng Thủy lực làm đầu vào cho động cơ. Sử dụng hộp số 1 đầu vào và 3 đầu ra để làm quay rulo trên, rulo dưới và 1 trục trung gian để truyền động cho trống cắt. Hộp số của trống cắt đặt dưới gây cồng kềnh, làm cao trống cắt và dùng 1 tốc độ cho cả việc cắt và vơ chuyển cây. Dùng cardan để rulo trên di chuyển linh hoạt theo lượng cây cắt và lo xò ép.

3.2.2 Phương án 2 (Chọn)

Phân tích sơ đồ truyền động: dùng thủy lực để truyền động cho dàn thu hoạch. Hộp số 1 để giảm tốc cho bộ truyền ngoài nhỏ gọn, đỡ cồng kềnh. Trục phụ rulo trên dùng cardan để rulo trên di chuyển linh hoạt và lò xo nép ép cây cho đồng đều. Hộp số trống cắt đặt phía trên. Vừa hoạt động 2 tốc độ, vừa không bị vướng giúp cắt gần sát gốc cây. Với những ưu điểm trên. Ta chọn Phương án 2 để truyền động cho dàn thu hoạch.

3.3 Sơ đồ nguyên lý dàn thu hoạch liên hoàn ngô sinh khối

Nguyên lý:

Bộ phận trống cắt và vơ chuyển giúp cắt và đẩy cây vào bộ 4 rulo. Trống băm quay nhanh gồm nhiều con dao giúp cắt nhỏ cây trồng và đẩy lên bộ phận quạt thổi phun sản phẩm ra thùng chứa. Ngoài ra, phần thu hoạch còn có các cơ cấu như mũi rẽ, thanh đẩy, thanh dao cố định và các cơ cấu phụ trợ khác.

CHƯƠNG 4 PHÂN TÍCH LỰA CHỌN VÀ THIẾT KẾ CÁC CỤM CƠ CẤU

Các thông số đầu vào của máy:

Năng suất yêu cầu: ha/giờ

Năng suất ngô trung bình tấn/ha nên năng suất thu hoạch của máy là:

Chiều rộng cắt:

Vận tốc di chuyển của xe khi thu hoạch là:

Sự mất mát khối lượng thực vật trong quá trình thu hoạch phụ thuộc vào một số nguyên nhân gây ra:

trong đó: – tổn thất do cắt cành nhiều, %; – tổn thất do chặt hai lần thân cây, %; – tổn thất do cắt xén thân cây, %; – tổn thất do dập, gãy thân cây trên thiết bị chia, %; – tổn thất do bẻ gãy các bộ phận của cây (lõi, đầu) và vứt bỏ, %; – tổn thất do khối lượng rơi từ bệ đỡ, %; – tổn thất do tải khối nghiền bằng vít tải, %.

|

Tên thông số |

Giá trị |

|

Q – năng suất, tấn/giờ |

8 |

|

р – Khối lượng hao hụt trong quá trình thu hoạch, % |

2% |

|

hср – Chiều cao cắt trung bình của cây, m |

2,35 |

|

В – chiều rộng làm việc của đầu cắt, m |

1,4 |

|

h – thùng chứa sau máy kéo, m3 |

6 |

|

h – chiều dày của lớp khối cắt trong con lăn (max), m |

0,09 |

|

H – độ dày của lớp ban đầu (max), m |

0,05 |

|

Τзм - thời gian làm ca/ngày (1 ca – 8 giờ) |

2 |

|

Sản lượng (kg/s) |

2,2 |

Các thông số chính của các bộ phận làm việc được đưa ra:

4.1 Thiết kế đầu cắt

4.1.1 Chọn loại đầu cắt

4.1.1.1 Đầu cắt thu hoạch theo hàng

Đầu cắt thu hoạch theo hàng được yêu cầu phải khớp giữa chiều rộng của hàng và chiều rộng giữa các vị trí cắt trên đầu cắt. Việc thu hoạch phải diễn ra song song với hướng của hàng.

Hình 4.1 Đầu cắt thu hoạch theo hàng

Đầu cắt gồm một thiết bị cắt chuyển động tịnh tiến, hệ thống gom thân cây và một thanh đẩy để đưa thân cây về phía trước nhằm đảm bảo phần ngọn của cây được đưa vào các cuộn nạp. Các đầu cắt lớn hơn có bộ vít tải giúp đưa các thân cây nghiêng về phía cuộn nạp.

Hình 4.2 Đầu cắt thu hoạch 3 hàng

Các đầu thu hoạch sử dụng đai hoặc xích đan xen. Mục đích để di chuyển thân cây về phía sau và gom cây trồng tụ lại hẹp hơn vào các cuộn nạp. Đai hoặc xích thu gom kéo dài về phía trước giúp cắt theo hàng và giảm mệt mỏi cho người vận hành. Đối với máy thu hoạch theo hàng, có thể thu hoạch một, hai hoặc ba hàng cùng một lúc. Đối với máy thu hoạch chuyên biệt, có thể thu hoạch bốn, sáu hoặc tám hàng cùng một lúc.

Cây ngô thông thường khoảng cách hàng 76 cm với số lượng hạt giống khoảng 75.000 đến 85.000 hạt/ha. Do đó, đầu cắt ngô truyền thống được thiết kế cho khoảng cách cụ thể này. Tuy nhiên, các hệ thống trồng trọt mới đã trở nên phổ biến hơn với khoảng cách hàng là 38, 50 hoặc 106 cm, do đó đòi hỏi phải phát triển các đầu ngô mới.

Những thiếu sót lớn về thiết kế của các thiết bị cắt đòi hỏi phải tạo ra một thiết bị dạng đĩa (quay). Mặc dù có một số nhược điểm (độ phức tạp của bộ truyền động, v.v.), các thiết bị cắt quay gần đây ngày càng trở nên phổ biến.

4.1.1.2 Đầu cắt thu hoạch ngô độc lập

Đầu cắt thu hoạch độc lập có thể thu hoạch không phụ thuộc với chiều rộng của hàng hoặc hướng của hàng, do đó giúp giảm bớt sự mệt mỏi của người vận hành. Hệ thống cắt bằng đĩa dao quay ít rung hơn và truyền động đơn giản hơn so với hệ thống cắt bằng dao chuyển động tịnh tiến. Hệ thống cắt này là loại duy nhất có thể thu hoạch ngô theo hàng rất hẹp (khoảng cách hàng 380-560 mm).

Hình 4.3 Thu hoạch ngô độc lập 8 hàng

Để phù hợp với mọi cánh đồng, thu hoạch không phân biệt khoảng cách hàng và khuyến khích trồng hẹp để tăng sản lượng thu hoạch.

4.1.2 Cấu tạo và nguyên lý hoạt động của đầu cắt thu hoạch độc lập

Theo tài liệu [5], bộ phận cắt cây dạng trống gồm đĩa dao, trống vơ chuyển và cơ cấu dẫn động. Đầu cắt cho phép cắt thân cây trồng theo bất kỳ hướng nào – chiều dọc, ngang hoặc xiên theo hàng, đặc biệt không thân cây nào có thể thoát khỏi đầu cắt này.

Hình 4.4 Đầu cắt và đĩa cắt cưa thu hoạch độc lập

Đĩa dao có lưỡi quay nhanh cho phép thu hoạch các loại cây một cách dễ dàng. Bên cạnh ngô, có thể thu hoạch nhiều loại cây trồng như cỏ linh lăng, cải dầu, cỏ voi, hướng dương. Đĩa dao và trống được thiết kế đồng trục nhưng quay với tốc độ khác nhau.

Hình 4.5 Nguyên lý hoạt động của đầu cắt[7]

Các mũi rẽ hút đẩy cây trồng vào trống vơ quay cùng chiều ở tốc độ thấp. Mỗi cây được đẩy vào răng của trống. Hình dạng răng được thiết kế đặc biệt đảm bảo rằng cả cây lớn và nhỏ đều được vận chuyển một cách dễ dàng.

Kết cấu và nguyên lý làm việc của bộ phận cắt cây dạng trống phức tạp hơn một số bộ phận cắt khác, nhưng có thể làm việc tốt trên toàn bộ bề rộng, cắt được tất cả các loại cây và kết hợp được bộ phận vơ, chuyển cây trên trống, phù hợp với điều kiện canh tác và thu hoạch cây nguyên liệu của Việt Nam.

Dao đĩa được thiết kế gồm 4 mảnh rời và lắp trên mâm liên kết bằng mối ghép bu lông tạo thành đĩa tròn. Việc thiết kế dao cắt dạng mảnh làm phức tạp hơn về chế tạo và lắp ghép nhưng cho phép việc thay thế sửa chữa thuận tiện hơn, chỉ cần thay mảnh dao bị mòn, hỏng.

4.1.3 Các thông số đầu cắt

4.1.3.1 Tốc độ quay

Theo tài liệu [6], hầu hết các đầu cắt ngô độc lập đều sử dụng một đĩa có răng cưa lớn để cắt thân cây trồng. Cắt cây theo phương pháp cắt tự do, gọi là cắt quán tính hoặc cắt tác động vì lực cắt được hỗ trợ bởi quán tính của cây.

Hình 4.6Các chế độ cắt: cắt tác động, cắt có tấm kê và cắt kết hợp[8]

Theo đó một cây đứng được cắt chỉ bằng quán tính và khả năng chống uốn của thân cây làm giá đỡ. Lực cần thiết để cắt thân cây thường lớn hơn khả năng chống uốn của nó, do đó các lực quán tính phải cung cấp lực cản bổ sung. Điều này ngụ ý rằng tồn tại vận tốc tối thiểu hoặc tới hạn của dao để thực hiện vết cắt.

Theo tài liệu (Persson, 1987), vận tốc tới hạn để cắt một thân ngô xanh trưởng thành nằm trong khoảng từ 6 đến 10 m/s. Điều này so sánh một cách hợp lý với vận tốc cắt quan trọng của các loại cây trồng tương tự như ngô (hướng dương và lúa miến), được tìm thấy là khoảng 10 m/s đối với hầu hết các thiết bị cắt nông nghiệp.

Công suất cao hơn khi cắt tác động là do ma sát và tăng vận tốc giữa thân và lưỡi cắt nhưng chúng lợi thế là không yêu cầu lưỡi sắc bén hoặc điều kiện cắt lý tưởng.

Ta chọn vận tốc của đĩa cắt là với .

Tốc độ trống vơ chính xác cho trục cây ngô ủ chua 90 vòng/phút. [7]

Chọn tốc độ quay trống vơ là .

4.1.3.2 Động học của chuyển động của đĩa với dao

Thiết bị cắt kết hợp dành cho cây trồng có thân dày là hai đĩa có gắn các lưỡi dao. Khi đĩa quay, lưỡi dao gặp thân cây và cắt nó với tốc độ cao. Các thiết bị như vậy được thiết kế để cắt không hỗ trợ. Hiện nay, các thiết bị này ngày càng trở nên phổ biến.

Hình 4.7 Phương trình chuyển động đĩa và dao

Hình 5.7 thể hiện một đĩa thiết bị cắt kết hợp. Trong quá trình hoạt động, đĩa có các lưỡi dao quay trong mặt phẳng nằm ngang và máy di chuyển tịnh tiến từ trái sang phải theo hướng trục X. Mỗi điểm của lưỡi dao trong chuyển động phức tạp này mô tả một cycloid (trochoid).

Lấy toàn bộ chiều dài của cánh aa1 làm phần tử hoạt động của dao, chúng ta thu được một đường được giới hạn bởi hai trochoid (1) với các cây bị cắt. Từ Hình 5.7 có thể thấy đoạn liền kề với lưỡi dao là eB; sẽ chặt cây trên diện tích được giới hạn bởi trochoid (2).

Vùng bóng mờ phía trên, được bao quanh bởi các trochoid của cả hai đoạn, xác định vùng không hoạt động của đoạn thứ hai, vì các cây đứng trên khu vực này đã bị đoạn đầu tiên cắt bỏ.

Hình 5.7 cũng cho thấy khu vực (được tô bóng chéo) được giới hạn bởi trochoid 1 và 2, nơi cây sẽ không bị cắt.

Viết phương trình chuyển động của :

trong đó: VM là tốc độ chuyển động của máy.

Phương trình chuyển động của điểm tại :

Sẽ không có khu vực nào không được cắt cỏ nếu

trong đó l là chiều dài cạnh hoạt động của lưỡi dao;

h - chiều cao đoạn;

- góc đặt lưỡi cắt của đoạn.

Lưỡi dao aa1 sẽ đi qua trục X theo góc quay của đĩa . Do đó, thời gian để đĩa quay hết một phần tư vòng tròn sẽ là:

Thay biểu thức này vào phương trình (1.43), chúng ta thu được:

Đoạn thứ hai BB1 sẽ đi qua trục X với góc quay:

Xác định biểu thức t' từ (1.46) cuối cùng và thay nó vào phương trình (1.43), chúng ta thu được:

Thay các giá trị và vào phương trình (1.43), ta thu được:

l – chiều dài lưỡi dao (trong trường hợp dao thẳng , h = l).

Nếu bốn đoạn cố định trên một đĩa thì chúng tạo thành một góc vuông và khi đó góc đó

Các phương trình này liên quan đến ba tham số (h, n và VM) của máy.

Sử dụng phương trình này, có thể xác định giá trị thứ ba từ hai tham số bất kỳ.

Thời gian di chuyển t của một đoạn khi quay đĩa qua một góc L (có bốn dao) có thể được biểu thị như sau:

trong đó V0 là tốc độ ngoại vi đĩa cắt, m/s.

Trong thời gian này xe sẽ đi được quãng đường

Để lưỡi dao hoạt động được với toàn bộ chiều dài của nó, phải đáp ứng điều kiện sau:

Hình 4.8 Đĩa đĩa quay của máy cắt

Đĩa của bộ phận cắt được thảo luận chủ yếu được trang bị dao thẳng ( = 0°). Dao có góc = 30° được sử dụng ít thường xuyên hơn.

Hình 5.8 thể hiện các thiết kế mẫu của dao thẳng.

Hình 4.9 Thiết kế mẫu của dao thẳng. trong bộ cắt kiểu đĩa

a) dao thẳng dẹt, b) dao định hình thẳng

– góc nghiêng của dao (đối với dao hình chữ nhật 0°, tức là cos = 1).

4.1.3.3 Lực cắt

Hình 4.10Sơ đồ lực cắt trên lưỡi cưa[9]

Như hình trên, lực cưa có thể được cân bằng với lực hướng tâm, lực tiếp tuyến và lực hướng trục , với là độ nghiêng cắt của cưa tròn, trong đó lực hướng tâm chủ yếu xuất phát từ tác động của cành cây lên đĩa cưa trong quá trình cưa. Lực tiếp tuyến chủ yếu được tạo ra do ma sát giữa bề mặt của đĩa cưa và bề mặt cắt của cành cây trong quá trình cưa. Lực dọc trục chủ yếu do lỗi gia công của cưa đĩa và sự đùn của các nhánh trên cưa đĩa. Lực dọc trục của cưa tròn được phân tích thành lực dọc hướng xuống và lực ngang , trong đó có thể được biểu thị:

Khi cưa cành cây, lực tổng hợp tác dụng lên cưa tròn có thể được viết là:

Khả năng cắt của cây trồng có thể được ước tính trên cơ sở năng lượng (trên mỗi thân cây hoặc một đơn vị diện tích ruộng) hoặc bằng cách đánh giá lực cắt của một thân cây. Một số nghiên cứu cho rằng năng lượng cắt của một thân dao là một hàm của bình phương đường kính với giá trị điển hình là cho một thân dao có đường kính , mà không chỉ rõ loại dao đã sử dụng. Các tác giả Johnson và Lamp đề xuất lực cắt tĩnh nằm trong khoảng từ đến đối với thân cây ngô có đường kính 30 mm. Tuy nhiên, giá trị của thay đổi rất nhiều theo điều kiện của cây trồng. Các yếu tố ảnh hưởng đến chủ yếu là cấu hình dao, tốc độ và độ sắc bén, loại và mật độ cây trồng, đường kính cây và độ ẩm, chiều cao vết cắt và vận tốc tịnh tiến của thiết bị cắt. Các tác động phức tạp và rất hay thay đổi của các tham số đó khiến cho ước tính phân tích của rất khó đạt được.

4.1.4 Công suất của cụm trống cắt

Tổng công suất mà đầu cắt yêu cầu được phân loại theo các hoạt động sau: cắt tác động, thu thập.

Trong đó:

: công suất cắt

: công suất vơ chuyển

4.1.4.1 Công suất cắt

Công suất cắt cho mỗi đĩa được tính toán dựa trên công việc cần thiết để cắt một thân cây, từ năng lượng cắt cụ thể và tốc độ cắt các thân cây. Công suất cắt được cho bởi:

Trong đó:

: năng lượng cắt cụ thể

: tiết diện thân cây

: tỷ lệ thu hoạch

Và tỷ lệ thu hoạch trống là

Trong đó:

: mật độ cây ngô

: số hàng thu hoạch

: khoảng cách hàng ngô

: tốc độ thu hoạch

4.1.4.2 Công suất trống vơ

Trong thu hoạch độc lập, thân cây có thể được cắt ở bất kỳ vị trí nào xung quanh phía trước của trống. Từ điểm thu hoạch, chúng được gom bằng các đĩa răng về điểm hội tụ giữa hai trống. Trong đầu cắt này, chuỗi xích tải lấy cây tại vị trí đó.

Hình 4.11Phương trình chuyển động của đĩa trống cắt

Công suất thu gom được định nghĩa là:

trong đó là độ biến thiên động năng của cây tại điểm tiếp xúc với trống.

Trọng lượng của thân cây ngô được cho là nằm hoàn toàn trên đĩa cắt, quay ngay bên dưới trống với tốc độ cao hơn nhiều. Do đó, công việc phải làm là khắc phục ma sát động ở dưới cùng của cuống dọc theo đường tròn lên bộ truyền xích. Nó được đưa ra bởi:

Trong đó:

: mô men xoắn trên trống

: khối lượng của từng cây ngô

: gia tốc trọng trường

: hệ số ma sát thân cây ngô xanh trên tấm thép kim loại.

Giả sử đường kính cuống nhỏ hơn nhiều so với bán kính trống, , động năng để tăng tốc thân cây tới vận tốc của trống được cho bởi:

Trong đó:

: vận tốc tiếp tuyến của thân cây trên chu vi trống

Kết hợp cả hai, công suất thu thập trở thành:

Kết hợp các phương trình, mô hình hoàn chỉnh thu được là:

4.2 Thiết kế rulo cuộn nạp

4.2.1 Chức năng của bộ phận

4.2.1.1 Chức năng làm khô

Trong máy thu hoạch, xử lý cơ học chủ yếu bằng con lăn được sử dụng để uốn hoặc nghiền nát các cây đã cắt, tạo điều kiện cho sự bốc hơi ẩm.

Các con lăn được gắn song song với thanh cắt. Mức độ xử lý phụ thuộc vào cấu tạo của hai con lăn, có thể bằng kim loại, bọc cao su, trơn, gấp nếp hoặc có rãnh.

Hình 4.12Các loại con lăn[10]

Con lăn cao su phù hợp hơn với các loại cây trồng thân mỏng như cỏ, trong khi con lăn thép phù hợp hơn với các loại cây trồng thân dày như ngô, cỏ voi. Chúng phụ thuộc vào độ ẩm của cây trồng được thu hoạch. Khoảng hở thấp hơn giữa hai con lăn cũng làm tăng hiệu quả xử lý. Để hiệu quả, chiều rộng của con lăn phải tương đương với bộ phận băm. Đường kính của trục lăn thường dao động từ 160 đến 220 mm.

4.2.1.2 Chức năng kiểm soát thông lượng thu hoạch

Cây trồng được nạp vào từ bộ phận cắt đến băm cây một cách có kiểm soát thông qua việc sử dụng cuộn nạp. Bộ phận có chức năng tiếp nhận và chuyển cây sau khi cắt nhờ 2 bộ con lăn có răng quay ngược chiều nhau. Những cuộn này được sử dụng để chuyển, kẹp, nén cây và điều chỉnh độ dài cắt xén trước khi đưa vào bộ phận băm. Kết cấu thường gồm một, hai hoặc ba bộ cuộn hình trụ quay ngược chiều, thường có thanh răng hoặc rãnh và trục quay đặt song song với đầu cắt. Một con lăn nhẵn dưới đặt gần thanh cắt để duy trì độ bám của cây càng gần thanh cắt càng tốt thường được chế tạo trơn tru để loại bỏ các điều kiện mà vật liệu nghiền có thể bị kéo dưới bộ phận cắt. Ngược lại, con lăn đối diện có rãnh để cho ăn tốt hơn.

Một bộ cuộn được coi là không đủ để kiểm soát việc nạp và ảnh hưởng đến độ đồng đều kém hơn về chiều dài cắt theo lý thuyết.

Cấu hình bốn cuộn phổ biến hơn, bộ con lăn sơ cấp phía trước thường có đường kính lớn, với các rãnh gấp khúc và răng cưa để tăng khả năng nắm bắt và kẹp, nén và chải cây. Bộ con lăn thứ cấp phía sau có chức năng chuyển cây và làm phẳng, thường có đường kính nhỏ hơn để giảm thiểu khoảng cách giữa điểm kẹp của con lăn (trục nạp) và thanh dao kê.

Hình 4.13 Sơ đồ truyển động của bộ cuộn nạp

Trong cơ cấu cuộn nạp, hai cuộn trên hoặc hai cuộn dưới phải tự điều chỉnh được để phù hợp với độ dày khối vật liệu đi vào khi thông lượng máy thu hoạch thay đổi theo điều kiện cây trồng (trồng thưa, dày) và tốc độ tiến của máy. Hướng của bộ phận băm quy định bộ cuộn nạp nào phải được cố định. Dao cắt của bộ phận băm hướng xuống thì các cuộn dưới được cố định và ngược lại. Theo thiết kế thì cuộn dưới được cố định và cần có lực để kẹp và điều chỉnh khe hở giữa hai trục linh hoạt theo độ sâu thảm, một cơ cấu lò xo có tải được sử dụng. Do đó, hiện tượng kẹt trục lăn khi lượng cấp liệu tăng đột ngột được ngăn chặn. Khi lượng nạp lớn và áp suất đạt đến một mức độ nhất định, con lăn phía trên có thể tự động di chuyển lên trên để tránh kẹt con lăn.

Chiều rộng con lăn thường bằng hoặc nhỏ hơn một chút so với chiều rộng bộ phận băm. Chiều rộng và độ cao của cuộn nạp liệu được sử dụng để ước tính khả năng lưu lượng thu hoạch của máy.

4.2.2 Cấu tạo cuộn nạp

Các cuộn mạnh mẽ hoàn toàn bằng thép không gỉ được thiết kế để mang lại hiệu suất cao và dòng vật liệu đồng đều đến đầu cắt. Các cuộn cấp liệu được thiết kế để có độ bền và trọng tải cây trồng cao hơn.

Hình 4.14 Cấu tạo của các cuộn nạp máy John Deere 6000[11]

4.2.3 Các thông số động học của cơ cấu cuộn rulo

Xét điều kiện để kẹp thân cây bằng con lăn

Thiết bị làm phẳng phải đảm bảo thu được lớp vật liệu có độ cao nhất định một cách đáng tin cậy và lăn nó giữa các con lăn mà không bị trượt. Trong quá trình làm phẳng cỏ với độ ẩm cao, lượng nước ép dồi dào được tiết ra làm ẩm bề mặt các con lăn và làm giảm đáng kể lực ma sát kéo lớp vật liệu vào khe làm việc giữa các con lăn đang quay. Kết quả là, có những trường hợp việc tăng lực giữa các con lăn để tránh làm tắc nghẽn thiết bị làm phẳng dẫn đến sự trượt của con lăn dọc theo lớp vật liệu thậm chí còn lớn hơn. Các thông số chính của thiết bị san phẳng phải thỏa mãn cả điều kiện thu giữ cỏ đã cắt và lăn giữa các con lăn với một lực nén nhất định. Có các loại con lăn nhẵn, có gân và có chốt dùng khi thu hoạch.

Thân cây (Hình 4.17), rơi vào các con lăn đang quay với một lực nhất định, nhận một phản lực từ mỗi con lăn, hướng tới điểm A tiếp xúc của thân cây với các con lăn. Dưới tác dụng của lực xuất hiện một lực tiếp tuyến .

Sau khi phân tích lực và thành các thành phần thẳng đứng và nằm ngang, dễ dàng xác định được lực và nén thân có đến khe h giữa các con lăn.

Hình 4.15 Sơ đồ kẹp thân cây

Dưới tác dụng của thành phần nằm ngang , thân bị đẩy ra khỏi các con lăn ly hợp và dưới tác dụng của lực T, , thân bị kéo vào khe hở giữa chúng.

Rõ ràng, để siết chặt thân giữa các con lăn, cần phải có điều kiện sau:

(3.1)

Điều này có nghĩa là có thể siết chặt thân cây bằng con lăn với điều kiện:

trong đó f là hệ số ma sát giữa thân và bề mặt con lăn hoặc độ bám dính nếu các con lăn có rãnh, từ đây

Nhưng

trong đó là góc ma sát giữa thân và bề mặt của con lăn.

Do đó hoặc

Vì vậy, để siết chặt thân cây bằng con lăn thì góc ma sát phải lớn hơn góc bám vào thân cây.

Người ta đã chứng minh rằng do mài mòn và loại bỏ mép cuối của thân cây khi kẹp nó bằng con lăn, góc bám thực tế nhỏ hơn góc ma sát:

Do đó, với cùng kích thước rulô, khả năng bám của chúng khi cho ăn bằng rulo trước lớn hơn khi cho ăn bằng rulo trơn. Điều này có nghĩa là khi cho thân cây vào các con lăn có rãnh, có thể giảm đường kính của các con lăn:

Nếu bây giờ chúng ta giả sử rằng , tức là và tính đến điều đó

Các thí nghiệm đã chứng minh rằng khi thân cây bị nén hơn 10% thì chúng sẽ bị phá hủy. Và điều này dẫn đến tình trạng quá tải và tắc nghẽn các con lăn. Vì vậy, khi tính toán các đường kính và khoảng cách làm việc giữa chúng cần lấy:

Trong đó dcp là đường kính trung bình của thân cây, m

4.2.3.1 Thông số hoạt động rulo

Tốc độ nạp của con lăn:

Trong đó:

: tốc độ nạp, = tốc độ ngoại vi của trục nạp

: chiều dài cắt theo lý thuyết,

: số lượng dao trên đầu cắt

: tốc độ quay của đầu cắt, vòng/phút

Thông số:

|

Họng |

500 x 150 mm |

|

Chiều rộng cuộn |

520 mm |

Bảng 4‑1 Thông số bộ con lăn cấp liệu[12]

|

Trước |

Sau |

|||

|

Trên |

Dưới |

Trên |

Dưới |

|

|

Đường kính con lăn |

240 mm |

210 mm |

180 mm |

150 mm |

|

Tốc độ con lăn (vòng/phút) |

100 |

110 |

130 |

150 |

4.2.4 Công suất của bộ phận con lăn

Theo tài liệu [9]. Trong đó:

: công suất yêu cầu cho bộ con lăn ép nạp [W];

: hệ số cuộn không thứ nguyên

: lực từ trọng lượng của cuộn và các bộ phận gắn kết của nó [N];

: lực căng của lò xo [N];

: bề dày lớp thực vật trước và sau cuộn, m;

: số lò xo [chiếc];

: chỉ số độ cứng của lò xo [N/m];

: tốc độ góc của con lăn [rad/s];

: Hệ số trượt nguyên liệu thực vật giữa các cuộn

: khối lượng nguyên liệu thực vật ẩm [kg/s];

: chiều dài cuộn

: hệ số đàn hồi của cây [Pa];

: mật độ nguyên liệu thực vật trước cuộn [kg/m3]

4.3 Thiết kế bộ phận băm, tải sản phẩm

4.3.1 Phân tích lựa chọn kiểu băm

Theo tài liệu [4], Đầu cắt của máy thu hoạch thức ăn gia súc có hai loại: bánh đà hoặc hình trụ.

Hình 4.16 Các kiểu băm máy thu hoạch ngô sinh khối [13]

4.3.1.1 Bộ phận băm bánh đà

Bộ phận băm bánh đà có ưu điểm là kết hợp cơ chế cắt và thổi. Tuy nhiên, công suất bị hạn chế đối với đầu bánh đà do không có đủ khoảng hở cho thảm cây đi vào tâm đầu cắt. Đặc biệt là với số lượng dao nhiều hơn hoặc chiều dài băm lý thuyết dài hơn. Có thể tăng độ hở của thảm cây bằng cách di chuyển dao hướng tâm nhưng điều này đòi hỏi bánh đà có đường kính lớn hơn, đắt tiền hơn và khiến cho độ hở giữa dao và thanh cắt khó duy trì hơn do độ cứng của bánh đà thấp hơn. Để duy trì công suất, tốc độ quay của bánh đà phải được duy trì, nhưng việc tăng đường kính bánh đà sẽ làm tăng vận tốc ngoại vi của dao, gây lãng phí năng lượng. Vì những lý do này, hầu hết các máy thu hoạch thức ăn thô xanh hiện nay đều sử dụng đầu cắt kiểu trụ.

Hình 4.17 Bộ phận băm bánh đà

4.3.1.2 Bộ phận băm kiểu trống trụ

Đầu băm hình trụ cho phép lắp nhiều dao hơn với đường kính tương đối nhỏ. Đường kính nhỏ hơn cho phép tốc độ quay cao hơn đầu cắt bánh đà, dẫn đến công suất lớn hơn và mức tiêu thụ năng lượng thấp hơn. Đầu cắt hình trụ có thể hở hoặc kín. Trụ kín ngăn không cho cây trồng đi vào tâm và quay vòng (chuyển cây), có xu hướng làm giảm công suất đầu cắt. Khoảng cách giữa các con dao liên tiếp phải đủ để mỗi lần chỉ có một hàng dao cắt; nếu không thì quá trình băm sẽ bị cản trở.

Hình 4.18 Bộ phận băm kiểu trụ trống

4.3.2 Thanh cắt

Thanh cắt (dao cố định) tương tự cho cả đầu cắt bánh đà và đầu cắt hình trụ. Vì thanh cắt cắt được nhiều cây trồng bằng tất cả các con dao của đầu cắt cộng lại, nên nó phải chắc chắn với các đặc tính mài mòn tốt. Độ sắc nét của thanh cắt (bán kính lưỡi cắt) và biên dạng (góc vát) ảnh hưởng đến năng lượng và hiệu quả cắt. Góc vát của thanh cắt nhỏ từ 20 đến 30° sẽ làm giảm năng lượng cắt. Tuy nhiên, loại góc vát này hiếm khi được sử dụng trong thực tế, chủ yếu là do yêu cầu về độ chắc chắn của thanh cắt. Ảnh hưởng của bán kính lưỡi cắt được phát hiện là tương đối nhỏ trong phạm vi từ 0,02 đến 0,6 mm, chỉ tạo ra 14% tăng năng lượng cắt. Điều này có lẽ là do con dao của trống đã cắt hầu hết thảm cây trồng trước khi nó đi qua thanh cắt. Tuy nhiên, sự kết hợp giữa thanh cắt cùn và dao cùn sẽ tạo ra hiệu ứng tương tự như hiệu ứng do khe hở giữa dao và thanh cắt quá mức. Do đó, việc duy trì độ sắc tương đối cạnh cắt là thuận lợi.

Bởi vì các con dao quét cây trồng trên bề mặt thanh cắt thẳng đứng, bề mặt này hầu như sẽ luôn cứng với cacbua vonfram. Thanh cắt được sử dụng cho ngô ủ chua thường cũng sẽ có bề mặt cứng nằm ngang, trong khi những thanh cắt sử dụng cho cây trồng có luống sẽ để bề mặt này dẻo để bảo vệ thanh cắt khỏi bị hư hại bởi đá.

Khi thanh cắt được đặt bên dưới trục ngang của đầu cắt, con dao đi qua thảm cây trồng có một thành phần lực giúp cây trồng vào trống cắt dễ dàng hơn. Sau đó, các cuộn nạp liệu phải tác dụng ít lực hơn để đẩy vật liệu vào đầu cắt nếu có sự cản trở giữa dao và thảm cây. Năng lượng cụ thể của đầu cắt giảm 20% khi thanh cắt được di chuyển từ 25 mm bên trên xuống 25 mm bên dưới tâm đầu cắt.

1.1.1

Trục rulo dưới – sau

Biểu đồ lực cắt trục

|

Thông số đầu vào |

|

|

Số vòng quay, n (vg/ph) |

150 vg/ph |

|

Yêu cầu tuổi thọ, L (hr) |

10000 |

|

Hệ số an toàn, s |

2 |

|

Lực dọc trục, Fa (kN) |

30000 |

|

Công suất, P (kW) |

1,25 |

- Tại điểm A chọn ổ bi đỡ 1 dãy theo tiêu chuẩn DIN 625 - T1 (6307 - 35 x 80 x 21)

Với lực cắt ngang là Fr = 4143 N

Bảng thông số sau khi kiểm nghiệm

|

DIN 625 - T1 (6307 - 35 x 80 x 21) |

|

|

Tuổi thọ thực |

11454 hr |

|

Hệ số an toàn |

2,53814 ul |

|

Bôi trơn |

Dầu |

|

Tải trọng động của ổ, C |

35100 N |

|

Tải trọng động thực tế, P |

7486 N |

|

Tải trọng tĩnh của ổ, C0 |

19000 N |

|

Tải trọng tĩnh thực tế, P0 |

7486 N |

|

Hao hụt do ma sát, P |

3,08665 W |

|

Lực dọc trục tối đa chịu được |

10 kN |

Sau khi kiểm nghiệm thì kết quả cho thấy là thỏa

- Tại điểm B chọn ổ bi đỡ 1 dãy theo tiêu chuẩn DIN 625 - T1 (6307 - 35 x 80 x 21)

Với lực cắt ngang là Fr = 507 N

Bảng thông số sau khi kiểm nghiệm

|

DIN 625 - T1 (6307 - 35 x 80 x 21) |

|

|

Tuổi thọ thực |

32197 hr |

|

Hệ số an toàn |

3,58207 ul |

|

Bôi trơn |

Dầu |

|

Tải trọng động của ổ, C |

35100 N |

|

Tải trọng động thực tế, P |

5304 N |

|

Tải trọng tĩnh của ổ, C0 |

19000 N |

|

Tải trọng tĩnh thực tế, P0 |

5304 N |

|

Hao hụt do ma sát, P |

2,18710 W |

|

Lực dọc trục tối đa chịu được |

10 kN |

Sau khi kiểm nghiệm thì kết quả cho thấy là thỏa

1.1.2

Trục rulo dưới – trước

Biểu đồ lực cắt trục

Thông số đầu vào |

|

|

Số vòng quay, n (vg/ph) |

110 vg/ph |

|

Yêu cầu tuổi thọ, L (hr) |

10000 |

|

Hệ số an toàn, s |

2 |

|

Lực dọc trục, Fa (kN) |

30000 |

|

Công suất, P (kW) |

1,1 |

- Tại điểm A chọn ổ bi đỡ 1 dãy theo tiêu chuẩn DIN 625 - T1 (6307 - 35 x 80 x 21)

Với lực cắt ngang là Fr = 2097 N

Bảng thông số sau khi kiểm nghiệm

|

DIN 625 - T1 (6307 - 35 x 80 x 21) |

|

|

Tuổi thọ thực |

26732 hr |

|

Hệ số an toàn |

3,03602 ul |

|

Bôi trơn |

Dầu |

|

Tải trọng động của ổ, C |

35100 N |

|

Tải trọng động thực tế, P |

6258 N |

|

Tải trọng tĩnh của ổ, C0 |

19000 N |

|

Tải trọng tĩnh thực tế, P0 |

6258 N |

|

Hao hụt do ma sát, P |

1,89234 W |

|

Lực dọc trục tối đa chịu được |

10 kN |

Sau khi kiểm nghiệm thì kết quả cho thấy là thỏa

- Tại điểm B chọn ổ bi đỡ 1 dãy theo tiêu chuẩn DIN 625 - T1 (6307 - 35 x 80 x 21)

Với lực cắt ngang là Fr = 154 N

Bảng thông số sau khi kiểm nghiệm

|

DIN 625 - T1 (6307 - 35 x 80 x 21) |

|

|

Tuổi thọ thực |

49615 hr |

|

Hệ số an toàn |

3,73105 ul |

|

Bôi trơn |

Dầu |

|

Tải trọng động của ổ, C |

35100 N |

|

Tải trọng động thực tế, P |

5092 N |

|

Tải trọng tĩnh của ổ, C0 |

19000 N |

|

Tải trọng tĩnh thực tế, P0 |

5092 N |

|

Hao hụt do ma sát, P |

1,53983 W |

|

Lực dọc trục tối đa chịu được |

10 kN |

Sau khi kiểm nghiệm thì kết quả cho thấy là thỏa

1.1.3 Trục trống băm

Biểu đồ lực cắt trục

|

Thông số đầu vào |

|

|

Số vòng quay, n (vg/ph) |

840 vg/ph |

|

Yêu cầu tuổi thọ, L (hr) |

10000 |

|

Hệ số an toàn, s |

2 |

|

Lực dọc trục, Fa (kN) |

30000 |

|

Công suất, P (kW) |

6,3 |

- Tại điểm A chọn ổ bi đỡ 1 dãy theo tiêu chuẩn DIN 625 - T1 (6308 - 40 x 90 x 23)

Với lực cắt ngang là Fr = 113 N

Bảng thông số sau khi kiểm nghiệm

|

DIN 625 - T1 (6308 - 40 x 90 x 23) |

|

|

Tuổi thọ thực |

11538 hr |

|

Hệ số an toàn |

4,73578 ul |

|

Bôi trơn |

Dầu |

|

Tải trọng động của ổ, C |

42300 N |

|

Tải trọng động thực tế, P |

5068 N |

|

Tải trọng tĩnh của ổ, C0 |

24000 N |

|

Tải trọng tĩnh thực tế, P0 |

5068 N |

|

Hao hụt do ma sát, P |

13,37361 W |

|

Lực dọc trục tối đa chịu được |

10 kN |

Sau khi kiểm nghiệm thì kết quả cho thấy là thỏa

- Tại điểm B chọn ổ bi đỡ 1 dãy theo tiêu chuẩn DIN 625 - T1 (6308 - 40 x 90 x 23)

Do thông qua biểu đồ, lực được phân bố đối xứng, nên có thể chọn 1 loại ổ cho cả 2 đầu trục.

CHƯƠNG 2 HƯỚNG DẪN SỬ DỤNG VÀ BẢO TRÌ, BẢO DƯỠNG

2.1 Hướng dẫn sử dụng.

2.1.1 Chuẩn bị trước khi sử dụng.

Dù kích thước vừa và nhỏ nhưng máy thu hoạch ngô sinh khối có kết cấu tương đối phức tạp, yêu cầu người sử dụng cần có một số kiến thức cơ bản trong lĩnh vực cơ khí.

Người sử dụng máy phải hiểu sơ bộ cách thức hoạt động của các bộ phận trong máy, bộ phận điều khiển và các bộ điều khiển. Trước khi làm việc anh ta phải kiểm tra xung quanh máy kéo và máy móc. Anh ta phải đảm bảo rằng không có sinh vật sống và vật lạ xung quanh. Nếu có vật gì cản trở thì phải đưa ra khỏi khu vực làm việc.

Đối với phần chuyển động:

Việc tuân thủ các quy tắc an toàn – kỹ thuật của động cơ là rất quan trọng, những điều cần lưu ý là:

- Chú ý đến tất cả các ký hiệu trên máy và trong sách hướng dẫn và tuân theo chúng.

- Phải luôn kiểm tra nhớt của cacte động cơ.

- Kiểm tra hệ thống cung cấp nhiên liệu như bình lọc, các ống dẫn…

- Kiểm tra hệ thống làm mát, phải thay nước làm mát định kỳ sau một thời gian chạy máy.

- Kiểm tra hệ thống li hợp chính và li hợp điều khiển xem có đóng mở bình thường không.

- Kiểm tra độ căng của các đai và xích truyền động.

- Làm sạch vật cản và các bộ phận của máy trước khi hoạt động để ngăn nguy cơ cháy nổ.

- Đảm bảo mọi kết nối đều đầy đủ và chắc chắn, không bị lỏng lẻo. Nếu có bất kỳ bộ phận lỏng lẻo nào, thắt chặt chúng và hoàn thành các phần còn thiếu nếu có. Tra dầu những nơi cần tra dầu.

- Kiểm tra kỹ điểm nhìn và các góc trước khi khởi động máy. Để xem máy rõ rang đặt thêm gương nếu cần thiết.

- Luôn để bình chữa cháy và bộ sơ cứu trong máy kéo.

- Phải đặt các nắp bảo vệ trên các bộ phận chuyển động của máy. Các vỏ bảo vệ này phải đầy đủ và chắc chắn. Và các nắp này phải được kiểm tra định kỳ.

Đối với phần cắt và băm:

- Thông thường do có trọng lượng nên khi không tải dao có xu hướng tì sát lên thanh dao cố định, nhưng khi cắt thì dao sẽ bắt đầu di chuyển lên cao hơn so với dao cố định, làm tăng khe hở giữa hai dao, gây ảnh hưởng không tốt đến quá trình cắt. Kiểm tra khe hở giữa thanh dao cố định và dao cắt (không quá 1 mm). Được điều chỉnh bằng vít trên cả 2 lưỡi dao.

- Kiểm tra thường xuyên nhớt bôi trơn.

- Kiểm tra rác và vật thể lạ vào trong các bộ phận của máy trước khi làm việc.

- Kiểm tra độ sắc bén, mài mòn của dao có còn trong phạm vi sử dụng hay không.

2.1.2 Chuẩn bị ruộng và đường xá.

Thu hoạch là một khâu khá nặng nề, để công việc thu hoạch diễn ra thuận lợi, ta phải làm tốt khâu chuẩn bị đối với cánh đồng ruộng cần thu hoạch:

- Tháo nước để cho nền ruộng khô từ 10 – 15 ngày trước khi thu hoạch. Tránh để sình lầy ngập nước gây ảnh hưởng đến các bộ phận trong máy.

- Phá một đoạn bờ thửa để tạo đường di chuyển thuận lợi để đưa máy xuống cánh đồng ruộng dễ dàng.

- Nên gấp gọn máy khi tham gia giao thông trên đường phố.

2.1.3 Điều khiển máy trong khi sử dụng.

- Trước khi khởi động động cơ cần số phải ở vị trí 0, li hợp chính phải ở vị trí ngắt.

- Quan sát phía trước khi đóng li hợp để cho máy làm việc.

- Luôn chú ý cắt li hợp trước khi gài số.

- Khi máy đang hoạt động không tiến hành sửa chữa và không đứng trước đầu máy.

- Nếu phát hiện có hiện tượng bất thường, tiến hành dừng máy để xử lí trước khi tiếp tục cho máy làm việc.

- Không đưa cây trồng vào máy bằng tay. Không can thiệp vào máy bằng tay hoặc chân hoặc bất kỳ loại vật liệu lạ nào.

- Không được với tay, chân hoặc bất kỳ loại vật liệu nào vào máy khi có tắc nghẽn. Trong những dịp như vậy dừng máy kéo, tháo kết nối trục, làm sạch ngô hoặc đất đá bị kẹt.

- Khi máy kéo đang hoạt động không được để bất kỳ ai lại gần. Giữ khoảng cách làm việc an toàn (5 mét).

- Đặc biệt trong khi rẽ phải tính toán diện tích máy sẽ phủ, đảm bảo không có sinh vật hay chướng ngại đang cản đường.

- Làm việc dưới ánh sáng ban ngày càng nhiều càng tốt. Nếu bạn cần làm việc vào ban đêm, hãy bật đèn máy kéo của bạn cho máy. Để xem máy và môi trường làm việc tốt hơn, hãy đặt thêm đèn.

- Không lên hoặc xuống máy kéo khi nó đang di chuyển

2.1.4 Các phương pháp di chuyển của máy.

Trong khi gặt, tùy vào kích thước từng thửa ruộng mà ta có các phương pháp di chuyển sau:

- Phương pháp chuyển động xoắn ốc: theo phương pháp này máy làm việc cả 2 chiều (ngang và dọc), các đường làm việc của máy song song với một cạnh của thửa ruộng. Phương pháp này thường áp dụng khi thửa ruộng có kích thước khá lớn. Nhược điểm của phương pháp này là khi quay vòng áy vẫn ở trạng thái làm việc nên rất nặng tải, dễ xảy ra hỏng hóc và không cắt hết được ở bốn góc của thửa rộng.

- Phương pháp chuyển động sống trâu và lòng máng: Phương pháp này áp dụng ở những thửa ruộng dài và hẹp, dễ quay vòng và giảm tải khi quay.

2.2 Bảo trì và bảo dưỡng.

2.2.1 Bảo trì hàng ngày.

Bảo trì hàng ngày là sự bảo trì cần được thực hành hàng ngày. Đối với những cánh đồng ruộng lớn cần phải thu hoạch liên tục nhiều ngày.

- Các loại dị vật trong bộ thu và dao đĩa tròn như ngô, lõi ngô, lá, mảnh thân cây, bụi bẩn, v.v.

- Thường xuyên mài dao trên bánh đà và luôn giữ cho dao luôn sắc bén. Một con dao được mài sắc tốt sẽ giúp ích cho máy kéo của bạn và giúp bạn tiết kiệm nhiên liệu.

- Việc tra dầu phải được thực hiện theo bảng tra dầu và bảo dưỡng.

- Hộp số phải được kiểm tra hàng ngày để tránh rò rỉ dầu.

- Tất cả các đai ốc và bu lông phải được kiểm tra xem chúng có đủ chặt không và nếu chúng bị hư hỏng hoặc cũ thì phải được thay thế.

- Phải kiểm tra độ chặt của đinh tán bánh xe.

- Kiểm tra khoảng cách giữa thanh dao cố định và dao di động 2 lần mỗi ngày.

2.2.2 Bảo trì hàng tuần.

- Kiểm tra dây đai và vòng đai. Hãy chắc chắn rằng mọi chuyển động và phần di chuyển đều lành mạnh.

- Tra dầu cần thiết theo thời gian và bảng tra dầu.

2.2.3 Bảo trì hàng năm.

- Gọi hoặc đưa máy đến những cơ sở cơ khí uy tín để bảo trì bảo dưỡng từ những người thợ cơ khí có kinh nghiệm trong lĩnh vực.

- Kiểm tra dầu hộp truyền động. Thay đổi các loại dầu không thể sử dụng nữa theo các tính năng được chỉ định.

- Vệ sinh máy sạch sẽ và đảm bảo máy không bị tác động bởi ngoại lực.

- Kiểm tra các bộ phận chuyển động và chuyển động và nếu cần, hãy thay thế những bộ phận này bằng những bộ phận mới.

- Kiểm tra hệ thống đai đai và đảm bảo rằng mọi thứ đều ở tình trạng bình thường.

- Kiểm tra tình trạng hoạt động của những ổ lăn, gối đỡ.

- Kiểm tra các răng nạp ở các cuộn rulo.

[1] Thức ăn chăn nuôi đồng loạt tăng giá bán (2022), Báo Chăn nuôi Việt Nam, https://nhachannuoi.vn/thuc-an-chan-nuoi-dong-loat-tang-gia-ban/

[2] Self-Propelled Forage Harvesters | John Deere US, https://www.deere.com/en/hay-forage/harvesting/self-propelled-forage-harvesters/

[3] Máy thu hoạch cỏ voi 3A5,5HP, https://khomay3a.com/may-thu-hoach-co-voi-ed110.html

[4] Máy băm cây ngô, cỏ voi di động 3A60Hp, https://may3a.com/may-bam-cay-ngo-co-voi-di-dong-3a/

[5] Máy thu hoạch cỏ voi kiểu mới của Công ty TNHH Chế Tạo Máy Nông Nghiệp Vinamach, https://vinamach.com/san-pham/may-cat-co-voi-ngo-lien-hoan-kieu-moi

[6] Dàn thu hoạch sinh khối KE125 YANMAR, https://www.yanmar.com/vn/agri/products/implements/maize-chopper/

[7] https://www.deere.com/en/hay-forage/harvesting/rotary-harvesting-heads/676-rotary-harvesting-unit/

[8] Yogendra Shastri, Alan Hansen, Luis Rodríguez, K.C. Ting (2014), Engineering and Science of Biomass Feedstock Production and Provision

[9] Study of Sawing Parameters for Caragana korshinskii (C.K.) Branches

[10] Volume III Plant Production Engineering, CIGR Handbook of Agricultural Engineering Edited by CIGR—The International Commission of Agricultural Engineering, 361

[11] 6000 SERIES FEED ROLLS, https://lancasterpartsandequipment.com/shop/feed-rolls/

[12] Evaluation Report 202 John Deere 3960 Forage Harvester

[13] Sunil K. Mathanker and Alan C. Hansen, Chapter 5: Harvesting System Design and Performance