ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ HỆ THỐNG PHANH TRÊN XE MAZDA CX5 2019

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ HỆ THỐNG PHANH TRÊN XE MAZDA CX5 2019

ĐỒ ÁN TỐT NGHIỆP

NGÀNH: KỸ THUẬT CƠ KHÍ

CHUYÊN NGÀNH CƠ KHÍ ĐỘNG LỰC

TÊN ĐỀ TÀI :

THIẾT KẾ HỆ THỐNG PHANH TRÊN XE MAZDA CX5 2019

- Tên đề tài đồ án:

Thiết kế hệ thống phanh trên xe MAZDA CX5 2019

- Đề tài thuộc diện: ☐ Có ký kết thỏa thuận sở hữu trí tuệ đối với kết quả thực hiện

- Các số liệu và dữ liệu ban đầu:

Tham khảo thông số kỹ thuật xe Mazda CX5

- Nội dung các phần thuyết minh và tính toán:

- Chương 1: Tổng quan

- Chương 2: Tính toán thiết kế hệ thống phanh.

- Chương 3: Kết cấu các cụm chi tiết chính của hệ thống phanh thiết kế.

- Chương 4: Các hư hỏng và biện pháp khắc phục hệ thống phanh.

- Các bản vẽ, đồ thị ( ghi rõ các loại và kích thước bản vẽ ):

|

STT |

Nội dung bản vẽ |

Số lượng/Loại |

|

1 |

Bản vẽ tổng thể xe Mazda CX5 |

1/A3 |

|

2 |

Bản vẽ sơ đồ hệ thống phanh chính |

1/A3 |

|

3 |

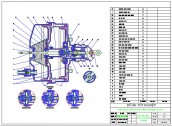

Bản vẽ kết cấu xi lanh phanh chính |

1/A3 |

|

4 |

Bản vẽ kết cấu bầu trợ lực chân không |

1/A3 |

|

5 |

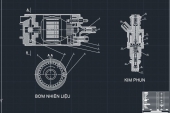

Bản vẽ kết cấu phanh trước |

1/A3 |

|

6 |

Bản vẽ kết cấu phanh sau |

1/A3 |

|

7 |

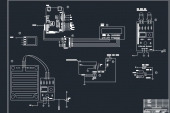

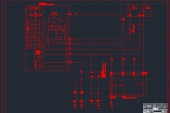

Bản vẽ sơ đồ điều khiển hệ thống phanh ABS |

1/A3 |

|

Tổng |

|

7/A3 |

TÓM TẮT

Tên đề tài: Thiết kế hệ thống phanh trên xe MAZDA CX5 2019

Đề tài: Thiết kế hệ thống phanh trên xe MAZDA CX5 2019 bao gồm 4 chương. Nội dung mỗi chương khác nhau nhưng có mối liên kết chặt chẽ, bổ sung nhau để tạo thành một bản một bản tổng thể hoàn chỉnh. Dưới đây là nội dung tóm tắt của từng chương:

Chương 1: Tổng quan. Chương này nói về công dụng, yêu cầu, phân loại, kết cấu hệ thống phanh và sơ lược về hệ thống phanh trên ô tô nói chung.

Chương 2: Tính toán thiết kế hệ thống phanh. Đi sâu vào tính toán và thiết kế các chỉ tiêu phanh từ các thông số ban đầu của xe.

Chương 3: Kết cấu cụm chi tiết chính của hệ thống phanh thiết kế. Các cụm kết cấu hệ thống phanh xe và hệ thống an toàn được áp dụng trên hệ thống phanh của xe.

Chương 4: Các hư hỏng và biện pháp khắc phục hệ thống phanh.

MỤC LỤC

TÓM TẮT.. i

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP. ii

LỜI NÓI ĐẦU.. i

CAM ĐOAN.. ii

MỤC LỤC.. iii

DANH SÁCH CÁC BẢNG BIỂU, HÌNH VẼ VÀ SƠ ĐỒ.. v

DANH SÁCH CÁC CHỮ VIẾT TẮT.. vii

MỞ ĐẦU.. 1

Chương 1. TỔNG QUAN.. 2

1.1.Tổng quan về hệ thống phanh trên ô tô. 2

1.1.1. Hệ thống phanh ôtô. 2

1.1.2. Phân loại hệ thống phanh ôtô. 3

1.1.3. Giới thiệu chung về xe Mazda CX-5. 20

1.1.4. Giới thiệu chung về các hệ thống của Mazda CX-5. 24

Chương 2. TÍNH TOÁN THIẾT KẾ HỆ THỐNG PHANH.. 31

2.2. Tính toán và thiết kế cơ cấu phanh. 31

2.2.1. Tính toán momen phanh yêu cầu ở các cơ cấu phanh. 31

2.2.2. Xác định momen phanh mà cơ cấu phanh có thể sinh ra.37

2.2.3. Tính toán cơ cấu phanh.38

2.3.Tínhtoán dẫn động phanh. 44

2.3.1. Hành trình dịch chuyển đầu piston xy lanh công tác của cơ cấu ép. 44

2.3.2. Đường kính xy lanh chính và xy lanh công tác. 44

2.3.3. Hành trình dịch chuyển của piston xy-lanh chính. 46

2.4.Tính toán thiết kế bộ trợ lực phanh. 49

2.4.1. Lực cần thiết tác dụng lên bàn đạp phanh khi chưa tính trợ lực. 49

2.4.2. Lực cần thiết tác dụng lên bàn đạp phanh khi có trợ lực. 49

2.4.3. Đường kính xy-lanh của bầu trợ lực. 50

2.7 Tính toán thiết kế hệ thống phanh dừng. 51

2.7 .1.Sơ đồ tác dụng lên ô tô khi phanh. 51

Chương 3. KẾT CẤU CÁC CỤM CHI TIẾT CHÍNH CỦA HỆ THỐNG PHANH THIẾT KẾ.. 54

3.1. Sơ đồ và nguyên lý hoạt động. 54

3.2. Phân tích kết cấu các cụm cơ bản. 55

3.2.1. Cơ cấu phanh. 55

3.2.2. Cấu tạo xilanh phanh chính. 60

3.2.3.Kết cấu bầu trợ lực. 63

3.3. Nguyên lý làm việc của hệ thống ABS. 66

Chương 4. CÁC HƯ HỎNG VÀ BIỆN PHÁP KHẮC PHỤC HỆ THỐNG PHANH.. 73

4.1. Những Hư Hỏng Thường Gặp Của Hệ Thống Phanh Ô Tô. 73

4.1.1. Mức dầu phanh thấp. 73

4.1.2. Bàn đạp phanh thấp. 74

4.1.3. Bàn đạp phanh nhẹ. 74

4.1.4. Hành trình Pedal phanh lớn. 75

4.1.5. Rung bàn đạp phanh. 76

4.1.6. Khi phanh có tiếng ồn phát ra. 76

4.1.7. Bàn đạp phanh bị cứng. 77

4.1.8. Bó Phanh. 77

4.2. Nội dung một số công việc trong bảo dưỡng kỹ thuật77

4.2.1. Kiểm tra điều chỉnh hành trình tự do bàn đạp phanh. 78

4.2.2. Điều chỉnh khe hở má phanh và tang phanh. 79

4.2.3. Xả khí trong dẫn động thủy lực. 80

KẾT LUẬN.. 81

TÀI LIỆU THAM KHẢO.. 82

DANH SÁCH CÁC BẢNG BIỂU, HÌNH VẼ VÀ SƠ ĐỒ

Bảng 1.1 Thông số Mazda CX-5. 21

Bảng 3.1 Các thông số ban đầu. 30

Hình 1.1 Sơ đồ cơ cấu phanh thông dụng loại và sơ đồ lực tác dụng. 5

Hình 1.2 Sơ đồ kết cấu phanh đĩa loại má kẹp cố định.6

Hình 1.3 Sơ đồ kết cấu phanh đĩaloại má kẹp tuỳ động - xi lanh cố định.7

Hình 1.4 Sơ đồ kết cấu phanh đĩa loại má kẹp tùy động –xi lanh bố trí trên má kẹp.7

Hình 1.5 Sơ đồ lực tác dụng phanh dải9

Hình 1.6 Sơ đồ phân dòng. 11

Hình 1.7 Sơ đồ dẫn động thủy lực. 12

Hình 1.8 Dẫn động phanh thủy lực có trợ lực chân không. 13

Hình 1.9 Dẫn động phanh thủy lực trợ lực khí nén………………………………………14

Hình 1.10 Sơ đồ dẫn động phanh thủy lực dùng bơm và bộ tích năng………………..…15

Hình 1.11 Sơ đồ dẫn động phanh khí nén………………………..………………………17

Hình 1.12 Dẫn động phanh liên hợp thủy khí……………………………………………18

Hình 1.13. Sơ đồ dẫn động phanh điện khí nén hai đường đoàn xe kéo moóc…………..19

Hình 1.14. Mazda CX-5………………………………………………………………….20

Hình 1.15 Kích thước ngoài xe Mazda CX-5. 24

Hình 1.16 . Động cơ Skyactiv -G.. 25

Hình 1.17 Hộp số xe Mazda CX-5. 25

Hình 1.18 Cấu tạo bộ ly hợp 29

Hình 1.19 Hệ thống lại trợ lực điện.27

Hình 1.20 Sơ đồ hệ thống lái trợ lực điện. 27

Hình 1.21 Kết cấu cơ cấu phanh đĩa. 28

Hình 1.22 Hệ thống treo độc lập Macpherson. 28

Hình 1.23 Skyactiv – body trên xe Mazda CX5. 29

Hình 2.1 Sơ đồ tác dụng lên ô tô khi phanh.

Hình 2.2 Các lực tác dụng lên xe đứng yên khi trên dốc. 51

Hình 3.1 Sơ đồ lực bố trí hệ thống phanh dạng tổng quát 53

Hình 3.2 Kết cấu cơ cấu phanh trước.

Hình 3.3 Kết cấu cơ cấu phanh sau.

Hình 3.4. Cấu tạo xylanh phanh chính. 60

Hình 3.5 Bầu trợ lực chân không kiểu kép.

Hình 3.6 Trạng thái tác dụng của piston khi đạp phanh.

Hình 3.7 Trạng thái tác dụng của piston khi giữ phanh.

Hình 3.8 Trạng thái tác dụng của piston khi nhả phanh.

Hình 3.9 Sơ đồ mạnh phanh ABS khi phanh bình thường (ABS chưa làm việc)66

Hình 3.10 Sơ đồ mạnh phanh ABS duy trì áp suất max. 68

Hình 3.11 Sơ đồ mạnh phanh ABS ở pha giảm áp suất .69

Hình 3.12 Sơ đồ mạnh phanh ABS trạng thái áp suất min

Hình 3.13 Sơ đồ mạch phanh ABS ở pha tăng áp suất min lên max.80

Hình 4.1 Giữ mức dầu luôn đảm bảo.72

Hình 4.2 Bàn đạp phanh quá thấp.73

Hình 4.3 Bàn đạp phanh quá nhẹ.74

Hình 4.4 Phanh phát ra tiếng ồn do bố mòn.75

Hình 4.5 Chỉnh sửa hành trình tự do của bàn đạp phanh.77

Hình 4.6 Điều chỉnh khe hở má phanh.78

Hình 4.7 Quy trình xả khí.79

DANH SÁCH CÁC CHỮ VIẾT TẮT

BA: Brake Assist

ABS: Anti – lock Brake System

EBD: Electronic Brake Force Distribution

ESP: Electronic Stability Program

ESC: Electronic Stability Control

ECU: Electronic Control Unit

DSC: Dynamic Stability Control

HLA: Hill Launch Assist

MỞ ĐẦU

An toàn chuyển động của xe là một trong những chỉ tiêu quan trọng để đánh giá chất lượng khai thác xe ô tô, nó được đánh giá cụ thể bằng hiệu quả hoạt động của hệ thống phanh. Hệ thống phanh có đảm bảo độ tin cậy mới góp phần tạo điều kiện cho người lái xe điều khiển xe dễ dàng và linh hoạt, đồng thời duy trì được tốc độ của xe theo ý muốn trên mọi địa hình khác nhau.Trong thực tế việc khai thác sử dụng xe ô tô ở Việt Nam trong những năm qua cho thấy do điều kiện thời tiết khí hậu, địa hình và điều kiện chăm sóc bảo quản, bảo dưỡng còn nhiều hạn chế, do đó hệ thống phanh còn xảy ra một số hư hỏng mang tính chất đặc thù, dẫn đến việc sử dụng xe còn có những khó khăn nhất định.

Trong quá trình học tập chuyên ngành xe dân sự tôi được giao nhiệm vụ làm đồ án tốt nghiệp với đề bài: Thiết kế hệ thống phanh trên xe Mazda CX-5. Mục đích của đồ án này là tìm hiểu, phân tích, kết cấu Hệ thống phanh, tính toán thiết kế hiệu quả của cơ cấu phanh ô tô Mazda CX-5. Từ đó đưa ra những nội dung và biện pháp cần thiết giúp cho việc khai thác sử dụng hệ thống phanh được tốt hơn, nâng cao hiệu quả và tuổi thọ của nó, tăng được khả năng an toàn cho chuyển động của xe.

Chương 1. TỔNG QUAN

1.1.Tổng quan về hệ thống phanh trên ô tô

1.1.1. Hệ thống phanh ôtô

1.1.1.1. Công dụng của hệ thống phanh ôtô

- Hệ thống phanh dùng để:

+ Giảm tốc độ của ô tô cho đến khi dừng hẳn hoặc đến một tốc độ cần thiết;

+Ngoài ra, hệ thống phanh còn có nhiệm vụ giữ cho ô tô đứng yên tại chỗ trên các mặt dốc nghiêng hay trên mặt đường ngang;

- Với công dụng như vậy, hệ thống phanh là một hệ thống đặc biệt quan trọng:

+ Nó đảm bảo cho ô tô chuyển động an toàn ở mọi chế độ làm việc;

+ Nhờ đó mới có thể phát huy hết khả năng động lực, nâng cao tốc độ và năng suất vận chuyển của ô tô.

1.1.1.2. Yêu cầu của hệ thống phanh ôtô

- Hệ thống phanh cần đảm bảo các yêu cầu chính sau:

+ Làm việc bền vững, tin cậy;

+ Có hiệu quả phanh cao khi phanh đột ngột với cường độ lớn trong trường hợp nguy hiểm;

+ Phanh êm dịu trong những trường hợp khác, để đảm bảo tiện nghi và an toàn cho hành khách và hàng hóa;

+ Giữ cho ô tô đứng yên khi cần thiết, trong thời gian dài;

+ Đảm bảo tính ổn định và điều khiển của ôtô máy kéo khi phanh;

+ Không có hiện tượng tự phanh khi các bánh xe dịch chuyển thẳng đứng và khi quay vòng;

+ Hệ số ma sát giữa má phanh với trống phanh cao và ổn định trong mọi điều kiện sử dụng;

+ Có khả năng thoát nhiệt tốt;

+ Điều khiển nhẹ nhàng thuận tiện, lực cần thiết tác dụng lên bàn đạp hay đòn điều khiển nhỏ.

1.1.2. Phân loại hệ thống phanh ôtô

- Hệ thống phanh trên ô tô bao gồm các loại :

+ Phanh làm việc (hay phanh chính): phanh này là phanh chính, được sử dụng thường xuyên ở tất cả mọi chế độ chuyển động, thường đưọc điều khiển bằng bàn đạp nên còn gọi là phanh chân.

+ Phanh dự trữ: dùng để phanh ôtô máy kéo trong trường hợp phanh chính hỏng.

+ Phanh dừng (phanh phụ): dùng để giữ cho ô tô đứng yên tại chỗ khi dừng xe hoặc khi không làm việc. Phanh này thường được điều khiển bằng tay đòn nên còn gọi là phanh tay.

+ Phanh chậm dần: trên các ô tô tải trọng lớn (như: xe tải, trọng lượng toàn bộ lớn hơn 12 tấn; xe khách - lớn hơn 5 tấn) hoặc làm việc ở vùng đồi núi, thường xuyên phải chuyển động xuống các dốc dài, còn phải có loại phanh thứ tư là phanh chậm dần, dùng để phanh liên tục, giữ cho tốc độ của ô tô không tăng quá giới hạn cho phép khi xuống dốc

1.1.2.1. Hệ thống phanh chính

- Theo vị trí bố trí cơ cấu phanh: phanh bánh xe và phanh truyền lực.

- Theo kết cấu của cơ cấu phanh gồm có:

+ Hệ thống phanh với cơ cấu phanh guốc;

+ Hệ thống phanh với cơ cấu phanh đĩa;

+ Hệ thống phanh với cơ cấu phanh dải.

- Theo dẫn động phanh gồm có:

+ Hệ thống phanh dẫn động bằng cơ khí;

+ Hệ thống phanh dẫn động bằng thủy lực;

+ Hệ thống phanh dẫn động bằng khí nén;

+ Hệ thống phanh dẫn động liên hợp khí nén- thủy lực;

+ Hệ thống phanh điện từ.

1.1.2.1.1. Cơ cấu phanh trống guốc.

a. Thành phần cấu tạo.

Đây là loại cơ cấu phanh được sử dụng phổ biến nhất. Cấu tạo gồm:

- Trống phanh: là một trống quay hình trụ gắn với moay ơ bánh xe.

- Các guốc phanh: trên bề mặt gắn các tấm ma sát ( còn gọi là má phanh ).

- Mâm phanh: là một đĩa cố định, bám chặt với dầm cầu. Là nơi lắp đặt và định vị hầu hết các bộ phận khác của cơ cấu phanh.

- Cơ cấu ép: khi phanh, cơ cấu ép do người lái điều khiển thông qua dẫn động, sẽ ép các bề mặt ma sát của guốc phanh tỳ chặt vào mặt trong của trống phanh, tao nên lực ma sát phanh bánh xe lại.

- Bộ phận điều chỉnh khe hở và xả khí (chỉ có đối với dẫn động thủy lực):

b. Các sơ đồ và chỉ tiêu đánh giá:

Có rất nhiều sơ đồ để kết nối các phần tử của các cơ cấu phanh. Các sơ đồ này khác nhau ở:

- Dạng và số lượng cơ cấu ép

- Số bậc tự do của các guốc phanh

- Đặc điểm tác dụng tương hổ giữa guốc với trống, giữa guốc với cơ cấu ép

Và do vậy khác nhau ở:

- Hiệu quả làm việc

- Đặc điểm mài mòn các bề mặt ma sát của guốc

- Giá trị lực tác dụng lên cụm ổ trục của bánh xe

- Mức độ phức tạp của kết cấu.

Hình 1.1 Sơ đồ cơ cấu phanh thông dụng loại và sơ đồ lực tác dụng

a) Loại trống guốc có cơ cấu ép bằng xi lanh kép và có một điểm tựa cố định của guốc được bố trí cùng phía.

b) Loại trống guốc có cơ cấu ép bằng xi lanh đơn và có hai điểm tựa cố định của tâm quay guốc được bố trí khác phía.

c) Loại trống guốc có cơ cấu ép bằng xi lanh kép và thanh cường hóa.

d) Loại trống guốc với cam ép.

1.1.2.1.2. Cơ cấu phanh đĩa

Cơ cấu phanh loại đĩa thường được sử dụng trên ôtô du lịch (chủ yếu ở các bánh trước) và máy kéo. Gần đây loại phanh này bắt đầu được sử dụng trên một số ôtô vận tải và chở khách.

Phanh đĩa có các loại: kín, hở, một đĩa, nhiều đĩa, loại vỏ quay, đĩa quay, vòng ma sát quay.

Đĩa có thể là đĩa đặc, đĩa có xẻ các rãnh thông gió, đĩa một lớp kim loại hay ghép hai kim loại khác nhau.

Trên ôtô sử dụng chủ yếu loại một đĩa quay dạng hở, ít khi dùng loại vỏ quay. Trên máy kéo còn dùng loại vỏ và đĩa cố định, vòng ma sát quay.

Có hai phương án lắp ghép má kẹp: lắp cố định và lắp tùy động kiểu bơi.

- Phương án lắp cố định có độ cứng vững cao, cho phép sử dụng lực dẫn động lớn. Tuy vậy điều kiện làm mát kém, nhiệt độ làm việc của cơ cấu phanh cao hơn.

Hình 1.2 Sơ đồ kết cấu phanh đĩa loại má kẹp cố định.

1. Má phanh; 2. Má kẹp cố định; 3. Piston;4- Vòng làm kín; 5- Chốt dẫn hướng; 6. Vòng làmkín; 7. Đĩa phanh.

Để khắc phục kiểu lắp má kẹp cố định có thể dùng kiểu má kẹp tuỳ động. Má kẹp có thể làm tách rời hay liền với xi lanh bánh xe và trượt trên các chốt dẫn hướng cố định. Kết cấu như vậy có độ cứng vững thấp. Khi các chốt dẫn hướng bị biến dạng, mòn rỉ sẽ làm cho các má phanh mòn không đều, hiệu qủa phanh giảm và gây rung động. Tuy vậy nó chỉ có một xi lanh thủy lực với chiều dài lớn gấp đôi, nên điều kiện làm mát tốt hơn, dầu phanh ít nóng hơn, nhiệt độ làm việc có thể giảm được 30 ¸ 50 oC. Ngoài ra nó còn cho phép dịch sâu cơ cấu phanh vào bánh xe. Nhờ đó giảm được cánh tay đòn tác dụng của lực cản lăn đối với trụ quay đứng của các bánh xe dẫn hướng

Hình 1.3 Sơ đồ kết cấu phanh đĩaloại má kẹp tuỳ động - xi lanh cố định.

1. Đĩa phanh; 2. Má kẹp; 3. Đường dầu; 4. Piston; 5. Thân xi lanh; 6. Má phanh

Hình 1.4 Sơ đồ kết cấu phanh đĩa loại má kẹp tùy động –xi lanh bố trí trên má kẹp.

1. Má kẹp; 2. Piston; 3. Chốt; 4. Đĩa phanh; 5. Má phanh.

- Ưu điểm so với cơ cấu phanh trống - guốc:

+ Có khả năng làm việc với khe hở nhỏ 0,05 ¸ 0,15 mm nên rất nhạy, giảm được thời gian chậm tác dụng và cho phép tăng tỷ số truyền dẫn động;

+ Áp suất phân bố đều trên bề mặt má phanh, do đó má phanh mòn đều;

+ Bảo dưỡng đơn giản do không phải điều chỉnh khe hở;

+ Lực ép tác dụng theo chiều trục và tự cân bằng nên cho phép tăng giá trị của chúng để đạt hiệu quả phanh cần thiết mà không bị giới hạn bởi điều kiện biến dạng của kết cấu. Vì thế phanh đĩa có kích thước nhỏ gọn và dễ bố trí trong bánh xe;

+ Hiệu quả phanh không phụ thuộc chiều quay và ổn định hơn;

+ Điều kiện làm mát tốt hơn, nhất là đối với loại đĩa quay.

- Nhược điểm hạn chế sự sử dụng của nó là:

+ Nhạy cảm với bụi bẩn và khó làm kín;

+ Các đĩa phanh loại hở dễ bị oxy hóa, bị bẩn làm các má phanh mòn;

+ Áp suất làm việc cao nên các má phanh dễ bị nứt, xước;

+ Thường phải sử dụng các bộ trợ lực chân không để tăng lực dẫn động, nên khi động cơ không làm việc, hiệu quả dẫn động phanh thấp và khó sử dụng chúng để kết hợp làm phanh dừng.

1.1.2.1.3. Loại phanh dải

Loại phanh này chủ yếu được sử dụng trên máy kéo xích. Vì nó dùng phối hợp với ly hợp chuyển hướng tạo được một kết cấu rất đơn giản và gọn.

Phanh dải có một số loại khác nhau ở phương pháp nối các đầu dải phanh và do đó khác nhau ở hiệu quả phanh.

- Phanh dải đơn giản không tự siết. Khi tác dụng lực, cả hai đầu dải phanh được rút lên siết vào trống phanh. Ưu điểm của sơ đồ này là không có hiện tượng tự siết, nên phanh êm dịu, hiệu quả phanh không phụ thuộc chiều quay. Nhược điểm là: Hiệu quả phanh không cao.

- Phanh dải đơn giản tự siết một chiều. Nhờ có một đầu được nối cố định nên hiệu quả phanh theo chiều tự xiết cao hơn chiều ngược lại tới gần 6 lần. Tuy vậy khi phanh thưòng dễ bị giật, không êm.

- Phanh dải loại kép. Kết cấu của nó giống như ghép hai phanh dải loại đơn có chung một đầu cố định. Bất kỳ trống phanh quay theo chiều nào thì hiệu quả phanh của nó cũng không đổi và luôn luôn có một nhánh tự siết.

- Phanh dải loại bơi. Nó làm việc tương tự như phanh dải đơn giản tự siết, nhưng hiệu quả phanh không phụ thuộc chiều quay.

Tất cả các loại phanh dải đều có chung nhược điểm là áp suất trên bề mặt ma sát phân bố không đều. Nên má phanh mòn không đều và tải trọng hướng kính tác dụng lên trục lớn.

Hình 1.5 Sơ đồ lực tác dụng phanh dải

a) Phanh dải đơn giản không tự siết; b) Phanh dải tự siết một chiều;

c) Phanh dải loại kép; d) Phanh dải loại bơi.

Trong đó:

p lực tác dụng của bàn đạp phanh; R: Bán kính tang trống; l: Chiều dài cánh tay đòn

q: Lực phân bố lên tang trống; : Tốc độ gốc bánh xe; S1, S2: Lực xiết lên tang trống

1,2: Góc của lực phân bố lên tang trống.

1.1.2.2. Dẫn động phanh

Đối với hệ thống phanh làm việc của ô tô, người ta sử dụng chủ yếu hai loại dẫn động là: thủy lực và khí nén.

Dẫn động cơ khí thường chỉ dùng cho phanh dừng. Vì hiệu suất thấp (h=0,4¸0,6) và khó đảm bảo phanh đồng thời các bánh xe.

Dẫn động điện chỉ dùng cho đoàn xe kéo moóc, nhưng cũng rất hiếm. Trên các xe và đoàn xe tải trọng lớn và rất lớn sử dụng nhiều loại phanh liên hợp thủy khí.

Đối với máy kéo ngược lại thường dùng dẫn động cơ khí. Vì nó có kết cấu đơn giản, làm việc tin cậy. Dẫn động cơ khí, tuy hiệu suất thấp, độ chính xác kém và khó đảm bảo phanh đồng thời các bánh xe. Nhưng ở máy kéo các đường dẫn động không dài, tốc độ chuyển động thấp nên các nhược điiểm đó ít nghiêm trọng.

Dẫn động thủy lực hầu như không dùng cho máy kéo nhưng lại thường dùng để dẫn động phanh của rơ moóc kéo theo sau.

Dẫn động hệ thống phanh làm việc, với mục đích tăng độ tin cậy, cần phải có ít nhất là hai dòng dẫn động độc lập. Trong trường hợp một dòng bị hỏng thì các dòng còn lại vẫn được ôtô với một hiệu quả xác định nào đó.

Khi chọn sơ đồ phân dòng phải tính toán kỹ dựa vào ba yếu tố chính là:

- Mức độ giảm hiệu quả phanh khi một dòng bị hỏng

- Mức độ bất đối xứng lực phanh cho phép

- Mức độ phức tạp của dẫn động.

Thường sử dụng nhất là sơ đồ phân dòng theo các cầu hình 1.6a. Đây là sơ đồ đơn giản nhất nhưng hiệu quả phanh sẽ giảm nhiều khi hỏng dòng phanh cầu trước. Khi dùng các sơ đồ hình 1.6b, 1.6c và 1.6d hiệu quả phanh giảm ít hơn. Hiệu quả phanh đảm bảo không thấp hơn 50% khi hỏng một dòng nào đó.

Tuy vậy khi dùng sơ đồ hình 1.6b và hình 1.6d, lực phanh sẽ không đối xứng, làm giảm tính ổn định khi phanh nếu một trong hai dòng bị hỏng. Điều này cần phải tính đến khi thiết kế hệ thống lái (dùng cánh tay đòn âm).

Sơ đồ hình 1.6e là sơ đồ hoàn thiện nhất nhưng cũng phức tạp nhất.

Để đảm bảo những yêu cầu chung đặt ra đối với hệ thống phanh, dẫn động phanh phải đảm bảo những yêu cầu cụ thể sau:

- Đảm bảo sự tỷ lệ giữa mô men phanh sinh ra với lực tác dụng lên bàn đạp và hành trình của nó.

- Thời gian chậm tác dụng khi phanh không được vượt quá 0,6 s, khi nhả phanh không được lớn hơn 1,2 s. Tài liệu [2].

- Phải có ít nhất hai dòng độc lập và khi một dòng hỏng, hiệu quả phanh phải còn tối thiểu là 50%.

- Khi kéo moóc, nếu moóc tuột khỏi xe kéo thì phải được tự động phanh lại.

Hình 1.6 Sơ đồ phân dòng

1.1.2.2.1. Dẫn động phanh thủy lực

a.Ưu nhược điểm:

Dẫn động thủy lực có ưu điểm quan trọng là:

- Độ nhạy lớn, thời gian chậm tác dụng nhỏ (dưới 0,2 ¸ 0,4 s)

- Luôn luôn đảm bảo phanh đồng thời các bánh xe vì áp suất trong dẫn động chỉ bắt đầu tăng lên khi tất cả các má phanh đã ép sát trống phanh

- Hiệu suất cao (h=0,8 ¸ 0,9)

- Kết cấu đơn giản, kích thước, khối lượng, giá thành nhỏ

- Có khả năng dùng trên nhiều loại xe khác nhau mà chỉ cần thay đổi cơ cấu phanh.

Nhược điểm của dẫn động thủy lực là:

- Yêu cầu độ kín khít cao. Khi có một chỗ nào đó bị dò rỉ thì cả dòng dẫn động không làm việc được.

- Lực cần thiết tác dụng lên bàn đạp lớn nên thường phải sử dụng các bộ trợ lực để giảm lực đạp, làm cho kết cấu phức tạp.

- Sự dao động áp suất của chất lỏng làm việc có thể làm cho các đường ống bị rung động và mô men phanh không ổn định.

- Hiệu suất giảm nhiều ở nhiệt độ thấp.

b. Phạm vi sử dụng:

Với các đặc điểm đó, dẫn động thủy lực được sử dụng rộng rãi trên các ôtô du lịch, ôtô tải cỡ nhỏ hoặc cỡ đặc biệt lớn.

c. Nguyên lý làm việc

Khi người lái tác dụng lên bàn đạp phanh 5, piston 4 trong xi lanh chính 6 sẽ dịch chuyển, áp suất trong khoang A tăng lên đẩy piston 3 dịch chuyển sang trái. Do đó áp suất trong khoang B cũng tăng theo. Chất lỏng bị ép đồng thời theo các ống dẫn 2 và 8 đi đến các xi lanh bánh xe 1 và 7 để thực hiện quá trình phanh.

Hình 1.7 Sơ đồ dẫn động thủy lực

1. Xi lanh bánh xe; 2. Ống dẫn dầu cho xi lanh trước; 3,4. Piston;

5. Bàn đạp; 6. Xi lanh chính; 7. Ống dẫn dầu cho xi lanh sau; 8. Xi lanh bánh sau

d. Dẫn động thủy lực có trợ lực chân không

Hình 1.8 Dẫn động phanh thủy lực có trợ lực chân không

1. Xilanh chính; 2. Piston; 3. Bình dầu phụ; 4. Bầu trợ lực; 5. Màng cao su;

6. Màng cao su ở cơ cấu tỷ lệ; 7. Van không khí; 8. Phần tử lọc; 9. Bàn đạp;

10. Lò xo; 11. Van chân không; 12. Đường ống nạp; 13. Van một chiều;

14,15. Đường dầu đi đến các cơ cấu phanh trước/sau

Nguyên lí làm việc:

Khi nhả phanh: van chân không 11 mở, do đó khoang A sẽ thông với khoang B qua van này và có cùng áp suất chân không.

Khi phanh: người lái tác dụng lên bàn đạp đẩy cần dịch chuyển sang phải làm van chân không 11 đóng lại cắt đường thông hai khoang A và B, còn van không khí 7 mở ra cho không khí qua phần tử lọc 8 đi vào khoang A. Độ chênh lệch áp suất giữa hai khoang A và B sẽ tạo nên một áp lực tác dụng lên piston (màng) của bầu trợ lực, và qua đó tạo nên một lực phụ hỗ trợ cùng người lái tác dụng lên các piston trong xi lanh chính 1, ép dầu theo các ống dẫn (dòng 14 và 15) đi đến các xi lanh bánh xe để thực hiện quá trình phanh. Khi lực tác dụng lên màng cao su 5 tăng thì biến dạng của màng cao su của cơ cấu tỷ lệ 6 cũng tăng theo làm cho piston hơi dịch về phía trước so với cần đẩy làm cho van không khí 7 đóng lại, giữ cho độ chênh áp không đổi tức lực trợ lực không đổi. Muốn tăng lực phanh người lái phải tiếp tục đạp mạnh hơn, cần đẩy lại dịch chuyển sang trái làm van không khí 7 mở ra cho không khí đi thêm vào khoang A. Độ chênh áp tăng lên, màng cao su 6 biến dạng nhiều hơn làm piston hơi dịch về phía trước so với cần đẩy, van không khí lại đóng lại đảm bảo cho độ chênh áp hay lực trợ lực không đổi và tỷ lệ với lực đạp. Khi lực phanh đạt cực đại thì van không khí mở hoàn toàn và độ chênh áp hay lực trợ lực cũng đạt giá trị lớn nhất.

Bộ trợ lực chân không có hiệu quả trợ lực thấp, nên thường được sử dụng trên các ô tô du lịch và tải nhỏ.

e. Dẫn động thủy lực trợ lực khí nén

Bộ trợ lực gồm cụm van khí nén 3 nối với bình chứa khí nén 4 và xi lanh lực 5 (trong có piston hoặc màng trợ lực).

Trong cụm van 3 có các bộ phận sau:

- Cơ cấu tỷ lệ: Đảm bảo sự tỷ lệ giữa lực đạp và lực phanh.

- Van nạp: Cho khí nén từ bình chứa đi vào khi đạp phanh.

- Van xả: Cho khí nén trong dẫn động thoát ra ngoài khí quyển khi nhả phanh.

Hình 1.9 Dẫn động phanh thủy lực trợ lực khí nén

1. Bàn đạp; 2. Đòn đẩy; 3. Cụm van khí nén; 4. Bình chứa khí nén

- Xi lanh lực; 6. Xi lanh chính; 7. Đường ống dẫn dầu đến xi lanh bánh xe

- Xi lanh bánh xe; 9. Đường ống dẫn dầu đến xi lanh bánh xe; 10. Xi lanh bánh xe

Khi tác dụng lên bàn đạp 1, qua đòn 2 lực sẽ truyền đồng thời lên các cần của xi lanh chính 6 và của cụm van 3. Van 3 dịch chuyển: mở đường nối khoang A của xi lanh lực với bình chứa khí nén 4. Khí nén từ 4 sẽ đi vào khoang A tác dụng lên piston của xi lanh trợ lực, hỗ trợ cho người lái ép các piston trong xi lanh chính 6 dịch chuyển đưa dầu đến các xi lanh bánh xe. Khi đi vào khoang A, khí nén đồng thời đi vào khoang phía sau piston của van 3, ép lò xo lại, làm van dịch chuyển lùi sang trái. Khi lực khí nén cân bằng với lực lò xo thì van dừng lại ở vị trí cân bằng mới, đồng thời đóng luôn đường khí nén từ bình chứa đến khoang A - duy trì một áp suất không đổi trong hệ thống, tương ứng với lực tác dụng và dịch chuyển của bàn đạp. Nếu muốn tăng áp suất lên nữa thì phải tăng lực đạp để đẩy van sang phải, mở đường cho khí nén tiếp tục đi vào. Như vậy cụm van 12 đảm bảo được sự tỷ lệ giữa lực tác dụng, chuyển vị của bàn đạp và lực phanh.

f. Dẫn động phanh thủy lực dùng bơm và bộ tích năng

Bơm thủy lực: là nguồn cung cấp chất lỏng cao áp cho dẫn động. Trong dẫn động phanh chỉ dùng loại bơm thể tích, như: bánh răng, cánh gạt, piston hướng trục. Bơm thủy lực cho tăng áp suất làm việc, cho phép tăng độ nhạy, giảm kích thước và khối lượng của hệ thống. Nhưng đồng thời, yêu cầu về làm kín về chất lượng đường ống cũng cao hơn.

Bộ tích năng: Để đảm bảo áp suất làm việc cần thiết của hệ thống trong trường hợp lưu lượng tăng nhanh ở chế độ phanh ngặt, bên cạnh bơm thủy lực cần phải có các bộ tích năng có nhiệm vụ: tích trữ năng lượng khi hệ thống không làm việc và giải phóng nó - cung cấp chất lỏng cao áp cho hệ thống khi cần thiết.

Hình 1.10 Sơ đồ dẫn động phanh thủy lực dùng bơm và bộ tích năng

1.Bàn đạp; 2. Xilanh chính; 3. Van phanh; 4. Van phanh; 5. Xilanh bánh xe trước; 6. Xi lanh bánh xe sau; 7. Bộ tích năng; 8. Bộ điều chỉnh tự động kiểu áp suất rơ le; 9. Bộ tích năng; 10. Van an toàn; 11. Bơm

Nguyên lí làm việc:

Trên các ôtô tải trọng cực lớn thường sử dụng dẫn động thủy lực với bơm và các bộ tích năng 3 và 4 là hai khoang của van phanh, được điều khiển từ xa nhờ dẫn động thủy lực hai dòng với xi lanh chính 2. Khi tác dụng lên bàn đạp 1, dầu tác dụng lên. Van phân phối khí nén. a- Kết cấu; b- Ký hiệu quy ước; 1- Thanh kéo; 2- Đòn quay; 3- Cốc đẩy; 4- Lò xo tỷ lệ; 5- Đế van xả; 6- Màng tỷ lệ; 7- Đầu nối đến bầu phanh hoặc trợ lực; 8- Loà xo; 9- Van xả; 10- Lò xo van nạp; 11- Van nạp; 12- Đầu nối với bình chứa; 13, 14- Màng và tiếp điểm đèn báo phanh; 15- Đường ra khí quyển. Các van 3 và 4, mở đường cho chất lỏng từ các bộ tích năng 7 và 9, đi đến các xi lanh bánh xe 5 và 6. Lực đạp càng lớn, áp suất trong các xi lanh 5 và 6 càng cao. Bộ điều chỉnh tự động áp suất kiểu rơ le 8 dùng để giảm tải cho bơm 11 khi áp suất trong các bình tích năng 7 và 9 đã đạt giá trị giới hạn trên. van an toàn 10 có tác dụng bảo vệ cho hệ thống khỏi bị quá tải.

1.1.2.2.2. Dẫn động phanh bằng khí nén

Hệ thống phanh khí nén sử dụng năng lượng của khí nén để tiến hành phanh, người điều khiển không cần mất nhiều lực để tác động phanh mà chỉ cần đủ lực thắng lò xo ở tổng van khí nén để điều khiển cung cấp khí nén hoặc làm thoát khí nén ở các bộ phận làm việc. Nhờ thế mà phanh khi điều khiển sẽ nhẹ hơn. Phanh khí nén thường được sử dụng trên ôtô có tải trọng trung bình và lớn.

Ưu điểm:

- Điều khiển nhẹ nhàng, lực điều khiển nhỏ;

- Làm việc tin cậy hơn dẫn động thủy lực (khi có dò rỉ nhỏ, hệ thống vẫn có thể tiếp tục làm việc được, tuy hiệu quả phanh giảm);

- Dễ phối hợp với các dẫn động và cơ cấu sử dụng khí nén khác, như: phanh rơ moóc, đóng mở cửa xe, hệ thống treo khí nén, ...

- Dễ cơ khí hóa, tự động hóa quá trình điều khiển dẫn động.

Nhược điểm:

- Độ nhạy thấp, thời gian chậm tác dụng lớn;

- Do bị hạn chế bởi điều kiện dò rỉ, áp suất làm việc của khí nén thấp hơn của chất lỏng trong dẫn động thủy lực tới 10 ¸ 15 lần. Nên kích thước và khối lượng của dẫn động lớn;

- Số lượng các cụm và chi tiết nhiều;

- Kết cấu phức tạp và giá thành cao hơn.

Hình 1.11 Sơ đồ dẫn động phanh khí nén

1. Máy nén khí; 2. Van an toàn; 3. Bộ điều chỉnh áp suất;4. Bộ lắng lọc và tách ẩm; 5. Van bảo vệ kép; 6,10. Bình chứa khí nén;7. Bầu phanh bánh xe trước; 8. Tổng van phân phối; 9. Bầu phanh bánh xe sau.

Nguyên lí làm việc:

- Không khí nén được nén từ máy nén khí 1 qua bộ điều chỉnh áp suất 3, bộ lắng lọc và tách ẩm 4 và van bảo vệ kép 5 vào các bình chứa 6 và 10. Van an toàn 2 có nhiệm vụ bảo vệ hệ thống khi bộ điều chỉnh áp suất 3 có sự cố. Các bộ phận nói trên hợp thành cung cấp (phần nguồn) của dẫn động.

- Từ bình chứa không khí nén đi đến các khoang của tổng van phân phối 8. Ở trạng thái nhả phanh, van 8 đóng đường không khí nén từ bình chứa đến các bầu phanh và mở thông các bầu phanh của khí quyển.

- Khi phanh người lái tác dụng lên bàn đạp, van 8 làm việc. Cắt đường thông các bầu phanh với khí quyển và mở đường cho khí nén đi đến các bầu phanh 7 và 9 tác dụng lên cơ cấu ép, ép các guốc phanh ra tỳ sát trống phanh, phanh các bánh xe lại.

Dẫn động phanh bằng khí nén được dùng nhiều trên ô tô tải có tải trọng trung bình và lớn, gồm các cụm chủ yếu: máy nén khí, van điều chỉnh áp suất, bình chứa…

1.1.2.2.3. Dẫn động liên hợp thủy khí

Dẫn động liên hợp thuỷ khí được sử dụng rộng rãi trên các ô tô và đoàn xe kéo moóc tải trọng lớn và đặc biệt lớn.

Hình 1.12 Dẫn động phanh liên hợp thủy khí.

1. Van an toàn; 2. Bình chứa; 3. Van phân phối khí;

4. Xilanh thủy lực; 5. Xilanh bánh xe; 6. Tổ hợp máy nén khí.

Theo mô chất công tác có thể chia mạch dẫn động thành hai phần là khí nén và thuỷ lực mắc nối tiếp. Khâu nối giữa hai phần này chính là xi lanh thuỷ khí. Kết cấu tất cả các chi tiết và các cụm trong dẫn động liên hợp này đều tương tự như kết cấu các chi tiết bộ phận của dẫn động khí nén và thuỷ lực tương ứng.

Dẫn động liên hợp thuỷ khí do đặc điểm như vậy, có tất cả các ưu và nhược điểm của dẫn động khí nén và của dẫn động thuỷ lực, như:

- Điều khiển nhẹ nhàng, dễ cơ khí hoá hay tự động hoá;

- Độ nhạy cao, kích thước và khối lượng nhỏ;

- Nếu một phần nào đó của dẫn động bị dò rỉ thì toàn bộ dẫn động sẽ không làm việc được.

- Số lượng các chi tiết nhiều, kết cấu, bảo dưỡng phức tạp ...

1.1.2.2.4. Dẫn động liên hợp điện khí nén

Dẫn động liên hợp điện khí nén là loại dẫn động triển vọng nhất sử dụng cho các đoàn xe kéo moóc.

Trong các dẫn động này, chức năng điều khiển được thực hiện bởi phần điện có độ nhạy cao, còn chức năng sinh lực do phần khí nén đảm nhận.

Trong những năm gần đây trên các ô tô và đoàn xe kéo moóc, sử dụng rộng rãi các bộ vi xử lý để thực hiện các thao tác tính toán và xử lý khác nhau. Sử dụng các bộ vi xử lý như vậy trong dẫn động điện khí nén cho phép tạo được các dẫn động có độ nhạy, tính đồng bộ và chính xác rất cao.

Hình 1.13. Sơ đồ dẫn động phanh điện khí nén hai đường đoàn xe kéo moóc.

- Van phân phối; 2. Van điều khiển phanh rơ moóc; 3. Bầu phanh trước của xe kéo; 4. Bộ điều chỉnh lực phsnh xe kéo; 5. Van tăng tốc; 6. Bầu phanh sau của xe kéo; 7, 8. Các đầu nối ống; 9, 19. Cảm biến áp suất; 10. Bình chứa nửa moóc; 11. Đường điều khiển; 12. Đường cung cấp; 13. Van phanh; 14. Van ngắt; 15. Bộ điều chỉnh lực phanh nửa moóc; 16. Van xả; 17. Van giữ; 18. Bầu phanh nửa moóc; 20. Cụm phân phối nửa moóc; 21. Khối so sánh điện tử (bộ vi xử lý).

Nguyên lí làm việc:

Khi phanh đoàn xe: không khí nén đi vào đường điều khiển 11 của nửa moóc, đồng thời một tín hiệu điện từ cảm biến "Stop" được truyền đến các van điện khí nén 13, 14 và khối so sánh 21. Khi đó van ngắt 14 sẽ cắt đường thông giữa đường điều khiển và đầu nối 7, tạo điều kiện tăng nhanh áp suất trong nó còn van 13 sẽ nối bình chứa 10 với khoang điều khiển A của cụm van phân phối 20 qua bộ điều chỉnh áp suất 15. Van phân phối 20 làm việc, mở đường cho khí nén từ bình chứa 10 đi vào các bầu phanh 18.

Khi áp suất không khí trong các bầu phanh 18 (được theo dõi bởi cảm biến 19) tăng gần đến giá trị áp suất trong đầu nối 7 (theo dõi bởi cảm biến 9) và sự chênh lệch giữa các áp suất đó nhỏ hơn một giá trị định trước, thì khối điện tử 21 sẽ phát tín hiệu đến van giữ 17, kích hoạt van này làm việc đóng van phân phối 20 lại. Vì thế, áp suất trong bầu phanh 18 được giữ không đổi. Nếu áp suất trong 7 tiếp tục tăng lên, thì van giữ 17 lại mở ra cho khí nén đi thêm vào các bầu phanh 18.

Khi nhả phanh: Áp suất trong đường điều khiển giảm xuống. Khối điện tử 21 phát một tín hiệu kích hoạt van xả 16 làm việc, mở đường cho khí nén từ khoang A của cụm van 20 xả ra khí quyển. Khi đó, các van xả 16 và van giữ 17 được điều khiển bởi khối điện tử 21 sẽ làm việc như thế nào để đảm bảo một độ chênh áp xác định giữa các bầu phanh 18 và đầu nối 7.

Để đảm bảo độ tin cậy làm việc cần thiết, dẫn động điện khí nén khảo sát ở trên vẫn làm việc được như hệ thống phanh khí nén bình thường nếu phần điều khiển điện và điện tử có trục trặc.

1.1.3. Giới thiệu chung về xe Mazda CX-5

Mazda CX-5 là chiếc xe tiên phong trong việc ứng dụng công nghệ Skyactiv siêu tiết kiệm nhiên liệu, vận hành tối ưu và an toàn. ngay khi giới thiệu. Mazda CX-5 trở thành sự kiện nổi bật của thị trương ô tô thế giới.

Hình 1.14. Mazda CX-5

SkyActiv là thuật ngữ được Mazda dùng để chung cho các giải pháp công nghệ trên động cơ, hộp số, kết cấu khung vỏ. Trên động cơ, đó là những giải pháp tăng hiệu suất bằng cách thay đổi tỷ số nén, giảm ma sát các kết cấu cơ khí, sử dụng piston hốc . Mazda cho biết, SkyActiv-G là loại động cơ xăng thương mại có tỷ số nén cao nhất đạt 14:1, trong khi thị trường phổ biến là từ 10:1 đến 13:1. Theo lý thuyết, nếu tăng tỷ số nén từ 10 lên 15, hiệu suất động cơ sẽ tăng 9%. Tuy nhiên không thể tiếp tục tăng tỷ số nén vì hiện tượng kích nổ.Tỷ số nén cao, nhiệt độ và áp suất của hỗn hợp xăng – không khí tăng cao, có thể tự cháy khi piston tới điểm chết trên.

Nghiên cứu từ Mazda cho thấy, nếu lượng khí sót trong xi-lanh cuối quá trình thải giảm từ 8 xuống 4% thì nhiệt độ cuối quá trình nén ở động có tỷ số nén 14:1 tương đương động cơ 11:1.

Trên động cơ nhiều xi-lanh có cổ xả ngắn, khí xả áp suất cao từ xi-lanh này có thể đi vào các xi-lanh khác làm tăng khí sót. Hệ thống xả 4-2-1 có cổ xả dài làm giảm ảnh hưởng của hiện tượng trên nhờ đó giảm khí sót trong mỗi. Bên cạnh đó, SkyActiv-G còn sử dụng piston hốc, chương trình phun nhiên liệu tối ưu.

Những nỗ lực từ Mazda giúp SkyActiv-G đạt hiệu suất nhiệt cao hơn 15% so với thế hệ trước. Được ra mắt lần đầu vào năm 2012, cho đến nay, mẫu crossover Mazda CX-5 đạt được nhiều thành công Tại Việt Nam, Mazda CX-5 2019 được giới thiệu gồm 3 phiên bản 2.0L 2WD và 2.5L (AWD, 2WD) đi kèm hộp số tự động 6 cấp.Động cơ dung tích 2.5L của Mazda CX-5 sản sinh công xuất tối đa lên đến 185 mã lực và momen xoắn tối đa đạt 250Nm.

Bảng 1.1 Thông số Mazda CX-5

|

Tên |

Ký hiệu |

Đơn vị |

Giá trị |

|

KÍCH THƯỚC |

|||

|

Chiều dài tổng thể |

La |

mm |

4540 |

|

Chiều rộng tổng thể |

Ba |

mm |

1840 |

|

Chiều cao tổng thể |

Ha |

mm |

1670 |

|

Chiều dài cơ sở |

L |

mm |

2700 |

|

Khoảng cách từ trục bánh xetrước đến đầu xe |

L1 |

mm |

865 |

|

Khoảng cách từ trục bánh xe sau đến đuối xe |

L2 |

mm |

975 |

|

Chiều rộng cơ sở |

Trước |

mm |

1750 |

|

Sau |

mm |

1840 |

|

|

Khoảng sáng gầm xe |

H |

mm |

210 |

|

Bán kính quay vòng nhỏ nhất |

R |

m |

5.6 |

|

KHỐI LƯỢNG |

|||

|

Khối lượng xe không tải |

M0 |

kg |

1505 |

|

Khối lượng xe toàn tải |

Ma |

kg |

1980 |

|

Số chỗ ngồi |

|

Người |

5 |

|

Dung tích bình xăng |

|

Lít |

56 |

|

ĐỘNG CƠ |

|||

|

Kiểu động cơ |

|

|

Skyactiv -G 2.0L |

|

Thể tích làm việc |

|

cm3 |

1998 |

|

Đường kính x Hành trình làm việc |

D x S |

mm |

83.5x91.2 |

|

Tỷ số nén |

|

13:1 |

|

|

Công suất cực đại |

Nemax |

kW/rpm |

113/6000 |

|

Mô men xoắn cực đại |

Memax |

N.m/rpm |

200/4000 |

|

Hệ thống cung cấp nhiên liệu |

|

|

Phun xăng điện tử đa điểm |

|

HỆ THỐNG TRUYỀN ĐỘNG |

|||

|

Loại |

|

|

6AT |

|

Bố trí động cơ đặt trước |

|

|

|

|

Hệ thống lái |

|

|

Thanh răng và bánh răng trụ |

|

Tay lái trợ lực |

|

|

Có |

|

Hệ thống phanh |

Trước |

|

Đĩa |

|

Sau |

|

Đĩa |

|

|

Hệ thống treo |

Trước |

|

MacPherson |

|

Sau |

|

Đa liên kết |

|

|

Mâm xe |

|

|

Mâm hợp kim nhôm |

|

Lốp |

|

|

225/55 R19 |

Điểm đáng chú ý đó là động cơ của CX-5 đạt được các giá trị cực đại tại vòng tua rất thấp (lần lượt là 6000 vòng/phút đối với công suất và 4000 vòng/phút đối với momen xoắn) giúp động cơ luôn hoạt động ổn định và mạnh mẽ ở điều kiện sử dụng thông thường. Ở phiên bản CX-5 2016, chế độ lái thể thao Sport Mode và chức năng i-Stop được trang bị tiêu chuẩn trên cả 3 phiên bản, nâng cao sự tiện nghi và các trải nghiệm mới mẻ cho người sử dụng.

Hệ thống an toàn trên Mazda CX-5 mới chính là trang bị hệ thống phanh tay điện tử (EPB). Với trang bị mới này, khu vực khoang lái trở nên gọn gàng và sang trọng hơn, đồng thời tính năng tự động nhả phanh cũng giúp người lái tránh được các tình huống rủi ro khi quên hạ phanh tay. Ngoài ra các trang bị an toàn tiêu chuẩn đều được trang bị đầy đủ như hệ thống chống bó cứng phanh ABS, phân bổ lực phanh điện tử EBD, hỗ trợ phanh khẩn cấp BA, cảnh báo phanh khẩn cấp ESS, cân bằng điện tử DSC, chống trượt TCS.

Hệ thống chống lật RSC, hỗ trợ khởi hành ngang dốc HLA, camera lùi, 6 túi khí, cảm biến áp suất lốp, định vị GPS…Về tổng quan ngoại hình, CX-5 mới không có quá nhiều thay đổi so với thời điểm lần đầu tiên xuất hiện tại Việt Nam, vẫn là ngôn ngữ thiết kế KODO đặc trưng cùng dáng dấp khỏe khoắn, cứng cáp nhưng nay đã chỉnh chu hơn, hiện đại hơn với các chi tiết ngoại thất trẻ trung, cá tính.

Các số đo được giữ nguyên, Dài x Rộng x Cao lần lượt 4.540 x 1.840 x 1.670 (mm), chiều dài cơ sở 2.700 (mm), khoảng sáng gầm xe 210 (mm) và cả bán kính quay vòng 5,60 (m). Tất cả đủ giúp CX-5 xoay trở linh hoạt trong đô thị cũng như tự tin để lăn bánh ở những cung đường xa lộ nhiều khó khăn. Thực tế khách hàng sử dụng Mazda CX-5 cẩm thấy rất hài lòng trong việc sử dụng xe ở các địa hình khác nhau ,các môi trường khác nhau.Về mức tiêu thụ nhiên liệu thì Mazda CX-5 tiêu thụ tầm 10L/100km trên đường thành phố, đường hỗn hợp thì khoảng 8L/100km. Rất tiết kiệm so với các dòng xe cùng phân khúc.

Hình 1.15. Kích thước ngoài xe Mazda CX-5

1.1.4. Giới thiệu chung về các hệ thống của Mazda CX-5

Động cơ Skyactiv-G

Động cơ Skyactiv-G giúp cải thiện suất tiêu hao nhiên liệu bằng cách giảm tối đa các trở lực do ma sát sinh ra từ các chi tiết cơ khí, giảm tổn thất tối đa lực đẩy piston, giảm tiêu hao nhiên liệu ở chế độ cầm chừng , pistong có thiết kế đỉnh lõm hành trình pistong dài. Cùng với tỷ số nén cao kết hợp giúp tăng mô men xoắn của động cơ, đồng thời giảm khí thải hiệu quả.

Hình 1.16. Động cơ Skyactiv -G

Hệ thống truyền lực

Hộp số

Mazda CX-5 sử sụng hộp số tự động 6 cấp SKYACTIV-DRIVE .Kết hợp tất cả những ưu điểm của hộp số tự động thông thường, truyền biến đổi liên tục, và hộp truyền động ly hợp kép là 1 thế hệ hộp số tự động mới đạt được hiệu suất cao và tỷ số truyền ổn định . tiết kiệm nhiên liệu lên tới 6% đến 8% .

Hình 1.17. Hộp số xe Mazda CX-5

Bộ ly hợp thuỷ lực

Hình 1.18. Cấu tạo bộ ly hợp

Bao gồm Vỏ ly hợp, các đĩa ma sát, các tấm thép ma sát, cụm lò xo và pistong.

Đĩa ma sát và tấm thép ma sát được lần lượt được xếp chồng lên nhau. Đĩa ma sát được bắt cố định vào vòng răng ngoài (của bộ bánh răng hành tinh) nhờ rãnh răng, khi công suất truyền qua bộ bánh răng hành tinh, vòng răng chuyển động và các đĩa ma sát cũng sẽ chuyển động theo. Các tấm ma sát được xếp trong vỏ ly hợp và được giữ cố định bởi 1 chốt chống xoay trên vỏ ly hợp.

Bộ điều khiển điện tử-thuỷ lực

Trong quá trình vận hành, công việc chuyển số được thực hiện hoàn toàn tự động nhờ vào việc tính toán và xử lý của bộ điều khiển điện tử hộp số. Bộ điều khiển điện tử của hộp số là nơi tiếp nhận các thông tin đầu vào từ các cảm biến, xử lý thông tin và cung cấp dòng điện điều khiển đến các van điện từ thực hiện công việc đóng mở đường dầu đến các ly hợp.

Hệ thống lái

Hình 1.19. Hệ thống lái trợ lực điện

Hệ thống lái có chức năng giữ nguyên hoặc thay đổi hướng chuyển động của xe. Hệ thống lái của xe Mazda CX-5 dẫn dộng lái là loại cơ khí có trợ lực điện dùng mô – tơ điện để trợ lực cho tay lái. Do đó người lái sẽ đánh lái được nhẹ nhàng hơn. Cơ cấu lái của xe là kiểu bánh răng trụ, thanh răng. Trợ lực điện có khả năng hoàn thiện chất lượng điều khiển và quay vòng của ô tô và không phụ thuộc vào tốc độ làm việc của động cơ như trợ lực thủy lực.

Hình 1.20. Sơ dồ hệ thống lái trợ lực điện

Hệ thống phanh

Hình 1.21. Kết cấu cơ cấu phanh đĩa

Hệ thống phanh của xe Mazda CX-5 gồm có phần phanh chân (phanh công tác) có trợ lực thủy lực và phanh tay (phanh dừng). Ngoài ra các trang bị an toàn tiêu chuẩn đều được trang bị đầy đủ như hệ thống chống bó cứng phanh ABS, phân bổ lực phanh điện tử EBD, hỗ trợ phanh khẩn cấp EBA, cảnh báo phanh khẩn cấp ESS, cân bằng điện tử DSC.

Hệ thống treo

Hình 1.22. Hệ thống treo độc lập Macpherson

Hệ thống treo là cơ cấu nối giữa khung xe với bánh xe, gồm có hệ thống treo trước và treo sau:

Hệ thống treo trước của xe Mazda CX-5 là hệ thống treo độc lập kiểu MacPherson. Hệ thống treo này còn có tên gọi là hệ thống treo lò xo dẫn hướng và trục giảm chấn. Nó là biến thể của hệ thống treo hai đòn ngang. Nếu coi đòn ngang trên có chiều dài bằng không và thay thế vào đó là đòn có khả năng thay đổi kích thước chiều dài. Hệ treo bao gồm: một đòn ngang dưới (có đặt cơ cấu điều chỉnh), giảm chấn đặt theo phương đứng, một đầu giảm chấn gối trên khớp cầu ngoài của đòn ngang, một đầu bắt với khung xe, đòn ngang nối với thanh xoắn. Bánh xe nối cứng với lò xo giảm chấn. So với hệ thống treo đòn ngang: cấu trúc này ít chi tiết, có thể giảm nhẹ trọng lượng phần không treo, không gian chiếm chỗ nhỏ, có khả năng giải phóng được nhiều khoảng không phía trong dành cho khoang truyền lực hoặc khoang hành lý.

Hệ thống treo sau sử dụng hệ thống treo đa liên kết vì nó kết hợp giữa khả năng điều khiển và tiết kiệm không gian, giữa cảm giác thoải mái và khả năng điều khiển. Hơn nữa, hệ thống treo đa liên kết còn giúp chiếc xe uốn cong nhiều hơn, do đó nó thực sự là một giải pháp phù hợp cho những chuyến offroad.

Khung gầm

Công nghệ SkyActiv còn liên quan đến thiết kế thân xe và khung gầm, cụ thể là công nghệ Thân xe thế hệ mới - SkyActiv-Body và công nghệ Khung gầm thế hệ mới.

Hình 1.23. Skyactiv -body trên xe Mazda CX-5

Đầu tiên, ta sẽ kể đến là SkyActiv-Body - Thân xe thế hệ mới, với công nghệ này khung xe sẽ được tăng thêm 30% về độ cứng so với phiên bản cũ, giúp xe trở nên an toàn hơn nếu xảy ra tình huống không may mắn như va chạm... Đặc biệt hơn nữa dù rằng khung xe cứng hơn nhưng trọng lượng khung lại được giảm đi 8% giúp tăng khả năng vận hành của xe.

Hệ thống khung gầm Skyactiv-chassis của Mazda mang lại cảm giác lái linh hoạt sự đồng nhất giữa người lái và phương tiện. Theo đuổi sựu vui thích sau tay lái Mazda mang lại một cảm giác lái thoải mái và an tâm cho hành khách những cải thiện mới của hệ thống treo và hệ thống lái trợ lực điện đã cải thiện khả năng vận hành và giảm 14% trọng lượng khung gầm.

Chương 2. TÍNH TOÁN THIẾT KẾ HỆ THỐNG PHANH

Chương này đồ án sẽ đi sâu vào tính toán vàthiết kế hệ thống phanh. Từ đó đưa ra các thông số chính xác về mức độ an toàn, điều kiện bền, điều kiện làm việc khi sử dụng các cơ cấu trong hệ thống phanh dựa vào các thông số ban đầu của xe Mazda-CX5.

Ta có các thông số kỹ thuật của xe như bảng 2.1

|

Loại ô tô |

Xe con (4x2) |

|

|

Tốc độ cực đại của xe |

Vmax |

190 [km/h] |

|

Khối lượng không tải |

M0 |

1500 [kg] |

|

Khối lượng toàn tải |

Ma |

2000 [kg] |

|

Chiều dài cơ sở của xe |

L0 |

2,7 [m] |

|

Bán kính bánh xe |

Rbx |

0.3405 [m] |

Bảng 2.1 Các thông số ban đầu

2.2. Tính toán và thiết kế cơ cấu phanh

2.2.1. Tính toán momen phanh yêu cầu ở các cơ cấu phanh

Mômen phanh cần sinh ra được xác định từ điều kiện đảm bảo hiệu quả phanh lớn nhấttức là sử dụng hết lực bám để tạo lực phanh. Muốn đảm bảo điều kiện đó lực phanh sinh ra cần phải tỷ lệ thuận với các phản lực tiếp tuyến tác dụng lên bánh xe. Trên hình 2.1 là sơ đồ lực tác dụng lên xe.

Hình 2.1 Sơ đồ lực tác dụng lên ô tô khi phanh

Trong đó:

- Ga: Trọng lượng toàn bộ của ôtô, điểm đặt tại tọa độ trọng tâm

- G1: Trọng lượng toàn bộ của ôtô tác dụng lên cầu trước.

- G2:Trọng lượng toàn bộ của ôtô tác dụng lên cầu sau.

- Z1: Phản lực pháp tuyến từ mặt đường lên bánh trước của xe.

- Z2: Phản lực pháp tuyến từ mặt đường lên bánh sau của xe.

- L: Chiều dài cơ sở của xe.

- hg: Chiều cao trọng tâm của xe.

- a: Khoảng cách từ cầu trước đến tọa độ trọng tâm của xe.

- b: Khoảng cách từ cầu sau đến tọa độ trọng tâm của xe.

- P1, P2: Lực phanh tác dụng lên các bánh xe trước và các bánh xe sau.

- Pω: Lực cản không khí.

- Pj: Lực quán tính.

- Pf1, Pf2: Lực cản lăn tác dụng lên bánh trước và bánh sau.

Khi phanh, trọng lượng ô tô Ga đặt tại trọng tậm xe, lực cản lăn Pf1 và lực Pf2 đặt các bánh xe trước và sau, phản lực thẳng góc lên các bánh xe trước và sau. Lực phanh P1 và P2 đặt tại điểm tiếp xúc giữa các bánh xe với mặt đường và ngược chiều với chiều chuyển động của ô tô. Lực quán tính Pj đặt tại trọng tâm và cùng chiều với chiều chuyển động của ô tô.

Trong quá trình phanh, lực cản không khí và lực cản lắn Pf1, Pf2 có giá trị không đáng kể, có thể bỏ qua, sự bỏ qua này chỉ gây sai số khoảng1,5-2%.

Để đảm báo hiệu quả phanh cao nhất với gia tốc chậm dần lớn nhất mà các bánh xe không bị trượt thì trước hết cơ cấu phanh ở các bánh xe phải có khả năng tạo ra momen phanh lớn nhất.

Momen này được xác định bằng:

(2.1)

Trong đó:

-Gbx: Trọng lượng bám của bánh xe khi phanh [N].

-: Hệ số bám giữa lốp với mặt đường của bánh xe khi phanh.

-Rbx: Bán kính làm việc trung bình của bánh xe.

Xét khi ô tô đầy tải và đứng yên, viết phương trình cân bằng momen của các lực tác dụng lên ô tô đối với các điểm tiếp xúc giữa bánh xe với mặt đường ta có:

Trọng lượng phân bố trên trục trước Z1= Ga.0,5= 1000 (kg), trục sau Z2= Ga-Z1= 1000 (kg)

Ga. b = Z1. L => (2.2)

= 1000.2700/2000 = 1350 mm

Mà ta có:

a + b = L=> a = L - b = 2700 – 1350 = 1350 mm

Để xác định các chiều cao trọng tâm hgtheo kinh nghiệm, đối với xe du lịch (~0,5.B)

Chọn hg = 0,47.1595 = 750 mm =0,75m

Xét khi ô tô thực hiện quá trình phanh khẩn cấp tại tốc độ bất kì tới thời điểm xe vừa dừng hẳn. Lúc này lực quán tính sẽ đạt cực đại do gia tốc phanh đạt cực đại. Viết phương trình cân bằng momen của các lực tác dụng lên ô tô khi phanh đối với các điểm tiếp xúc giữa bánh xe với mặt đường ta được:

Ga. a = Z2. L + Pjmax. hg (2.3)

Z1. L = Ga. b + Pjmax. hg

Suy ra:

(2.4)

(2.5)

Ta có lực quán tính Pjmax được xác định theo biểu thức sau:

(2.6)

Trong đó:

-g: Gia tốc trọng trường, lấy g = 9,81 m/s2.

-Jpmax: Gia tốc chậm dần lớn nhất khi phanh.

Để tận dụng hết trọng lượng bám của ô tô thì cơ cấu phanh được bố trí ở tất cả các bánh xe trước và sau. Khi đó, lực phanh lớn nhất mà ô tô có thể đạt được là:

(2.7)

Trong quá trình phanh, lực cản lăn và lực cản không khí không đáng kể, có thể bỏ qua. Viết phương trình cân bằng lực khi ô tô phanh đột ngột từ tốc độ bất kì tới khi dừng hẳn ta được:

(2.8)

Từ (2.6), (2.7), (2.8) suy ra: (2.9)

Lúc này, các phương trình (2.4) và (2.5) có thể viết lại là:

(2.10)

(2.11)

Trọng lượng tác dụng lên mỗi bánh xe trước Gbx1 và sau Gbx2 khi phanh là:

(2.12)

(2.13)

Thay các giá trị đã có vào biểu thức (2.12) và (2.13) ta có:

Hệ số bám = 0,9

= .(1,35+0,75.0,9) = 7500 (N) (2.14)

= .(1,35-0,75.0,9) = 2500 (N) (2.15)

Theo [1], bán kính làm việc trung bình của bánh xe được xác định bằng:

(2.16)

Trong đó:

- : Bán kính thiết kế của bánh xe.

- : Hệ số kể đến sự biến dạng của lốp. Với lốp áp suất thấp:

- = (0,930-0,935). Ta chọn = 0,932

Theo [1], bán kính thiết kế của lốp được xác định bằng:

(2.17)

Trong đó:

-H: Chiều cao của phần đầu lốp.

-d: Đường kính vành bánh xe.

Mặt khác, lốp có kí hiệu là 225/55R19 cho nên:

Bề rộng bánh xe B = 225 mm.

Chiều cao của phần đầu lốp H = 55%. B = 55%.225 = 124 mm.

Đường kính vành bánh xe d = 19 inch.

Thay các thông số trên vào biểu thức (2.17), ta được:

= 365,3 [mm]

Từ biểu thức (2.16), bán kính làm việc của bánh xe:

[mm] (2.18)

a. Momen phanh yêu cầu đối với cơ cấu phanh trước.

Theo biểu thức (2.1) momen phanh yêu cầu đối với các bánh xe trước là:

Mbx1 = Gbx. . Rbx

Thay các giá trị (2.14) và (2.18) vào biểu thức trên ta được:

Mbx1 = 7500.0,9.0,3405= 2298,38 [N.m] (2.19)

b. Momen phanh yêu cầu đối với cơ cấu phanh sau.

Theo biểu thức (2.1) momen phanh yêu cầu đối với các bánh xe sau là:

Mbx2 = Gbx. . Rbx

Thay các giá trị (2.15) và (2.18) vào biểu thức trên ta được:

Mbx2 = 2500.0,9.0,3405= 766,13 [N.m] (2.20)

Trong đó Pbx chính là lực phanh yêu cầu ở mỗi cơ cấu phanh bánh xe và được xác định bằng:

Pbx1 = Gbx1.jbx = .jbx = 7500.0,9 = 6750 (N)

Pbx2 = Gbx2.jbx = .jbx = 2500.0,9 = 2250 (N)

+ Hệ số phân bố lực phanh lên các trục bánh xe:

Để có cơ sở chọn cơ cấu phanh hợp lý, trước hết cần tính toán đánh giá tỷ số phân bố mô-men phanh (hay lực phanh) lên trục trước và trục sau theo hệ số phân bố lực phanh K12 như sau:

K12 = = 6750/2250 = 3

Với xe du lịch thường có phân bố tải trọng tĩnh lên trục trước và trục sau bằng nhau, do có sự phân bố lại khi phanh nên hệ số phân bố lực phanh K12 lớn hơn hẳn giá trị một (K12 > 1) và dựa theo thiết kế của xe mẫu thì ta chọn cơ cấu phanh đĩa cho cầu trước và sau.

2.2.2. Xác định momen phanh mà cơ cấu phanh có thể sinh ra.

Theo [2], cơ cấu phanh được bố trí các cơ cáu ép có tính chất đối xứng cả phương diện kết cấu lẫn tính chất tạo lực nên biểu thức xác định momen ma sát của hai má phanh tác dụng lên đĩa như sau:

(2.21)

(2.22)

Nếu xem các lực ép P1 và P2 là như nhau và bằng lực ép P của piston thì momen phanh tổng do hai má phanh tạo ra cho đĩa phanh được xác định bằng:

(2.23)

Công thức tính các lực ép yêu cầu P đối với cơ cấu phanh kiểu đĩa được xác định như sau:

P = . (2.24)

: Hệ số ma sát. Chọn =0,3 .

Cơ cấu phanh trước :

- R2 là đường kính ngoài của đĩa. R2 = (0,4¸0,5).Rbx . Chọn R2=0,5.Rbx .

- R1 là đường kính trong của đĩa. R1 = (0,52¸0,73).R2. Chọn R1=0,55.R2 .

ðR2 = 0,5.0,3405 = 0,17 [m].

ðR1 = 0,55.0,17 = 0,0935 [m].

- Lực ép của cơ cấu phanh đĩa ở phía cầu trước :

Số liệu ở trên: Mp1 = 2298,38 [N.m] ; R2 = 0,17[m] ; R1 = 0,0935 [m].

P1 = . = 28280,46 [N].

Cơ cấu phanh sau :

- R2 là đường kính ngoài của đĩa. R2 = (0,4¸0,5).Rbx . Chọn R2=0,5.Rbx .

- R1 là đường kính trong của đĩa. R1 = (0,52¸0,73).R2. Chọn R1=0,65.R2 .

ðR2 = 0,5.0,3405 = 0,17 [m].

ðR1 = 0,65.0,175 = 0,111 [m].

- Lực ép của cơ cấu phanh đĩa ở phía cầu sau :

Số liệu: Mp2 = 766,13 [N.m] ; R2 = 0,17[m] ; R1 = 0,111[m].

P2 = . = 8956,52 [N].

2.2.3. Tính toán cơ cấu phanh.

2.2.3.1. Bề rộng má phanh.

a) cơ cấu phanh trước.

Bề rộng má phanh sẽ xác định diện tích làm việc của má phanh ép lên đĩa. Bề rộng má phanh tăng làm cho diện tích làm việc tăng; điều này nói chung có lợi cho sự mài mòn của tấm ma sát vì diện tích làm việc tăng đồng nghĩa với áp lực tác dụng trên một đơn vị diện tích giảm, dẫn đến mức độ mài mòn giảm trong mỗi lần phanh (mỗi lần phanh diễn ra là một lần quá trình trượt giữa má phanh và đĩa diễn ra mảnh liệt, vừa làm mài mòn má phanh vừa sinh nhiệt lớn làm nung nóng đĩa cũng như má phanh và các chi tiết liên quan đến truyền nhiệt với chúng). Tuy vậy bề rộng má phanh không nên tăng lớn quá vì như vậy sẽ làm giảm tính đồng đều của áp lực phân bố trên toàn bộ diện tích má phanh, dẫn đến mòn má phanh không đều và giảm hiệu quả phanh.

Khi các thông số khác đã được chọn và xác định theo mô-men yêu cầu nêu trên thì bề rộng má phanh sẽ được xác định theo áp suất cho phép [q] hình thành đối với má phanh trong quá trình phanh.

Với kiểu cơ cấu phanh đĩa, bề rộng má phanh có thể được xác định theo lực ép P tạo ra cho đĩa phanh như sau:

P = (2.25)

trong đó

-R1, R2 là đường kính trong và ngoài của đĩa,

-alà góc ôm của tấm ma sát theo chu vi hình vành khăn của đĩa – đặc trưng cho bề rộng má phanh của cơ cấu phanh đĩa – tính bằng [rad],

-q là áp suất làm việc trung bình hình thành giữa má phanh và đĩa phanh trong quá trình phanh.

Từ (2.25) suy ra góc ôm đặc trưng cho bề rộng má phanh kiểu đĩa:

a = (2.26)

Để bảo đảm tuổi thọ của má phanh cho một chu kỳ giữa hai lần bảo dưỡng thì giá trị áp suất làm việc của má phanh q[N/m2] phải nhỏ hơn hoặc nằm trong giới hạn cho phép [q] = 1,5 ¸ 2,0 [MN/m2].

Với cơ cấu phanh kiểu đĩa, do ưu tiên cho quá trình làm mát đĩa nên đĩa không được bao kín vì vậy bụi bẩn dễ bám vào và do đó có nguy cơ làm tăng mòn má phanh và thậm chí cả đĩa phanh. Với cơ cáu phanh đĩa, do diện tích má phanh bị giới hạn bởi bề rộng vành khăn của đĩa nên áp suất làm việc có thể khá lớn. Tuy nhiên, để hạn chế mức độ mài mòn của chúng, trong thiết kế nhất thiết chọn áp suất làm việc của bề mặt ma sát không được vượt quá giá trị giới hạn đã cho theo kinh nghiệm nêu trên [q] = 1,5¸2,0[MN/m2]. Chọn q = 2 [MN//m2 ] = 2000000 [N/m2 ].

Thế tất cả các thông số đã biết thì ta có góc ôm bề rộng má phanh như sau:

a =

vCơ cấu phanh trước:

Góc ôm của má phanh :

- a1 = = = 1,403 [rad]= 80,42 [độ]

2.2.3.2 Chiều dài cung phanh

+ Tính theo chiều dài cung tại bán kính trung bình:

C1 = Rtb.a1.

Trong đó Rtb1 = = = 0,136

C1 = Rtb.a1 = 0,136 . 1,403= 0,191 [m]

Bề rộng vành khăn của đĩa với bán kính ngoài R2 = 0,17 [m] và bán kính trong R1 = 0,0935 [m] của cơ cấu phanh trước :

bvk1 = (R2 – R1) = (0,17 – 0,0935) = 0,077 [m]

Cơ cấu phanh sau:

Góc ôm của má phanh :

- a2 = = = 0,54 [rad]= 30,97 [độ]

+ Tính theo chiều dài cung tại bán kính trung bình:

C2 = Rtb.a2.

Trong đó : Rtb2 = = 0,143 [m]

C2 = Rtb.a2 = 0,143 . 0,54 = 0,077 [m]

Bề rộng vành khăn của đĩa với bán kính ngoài R2 = 0,17[m] và bán kính trong R1 = 0,0935[m] của cơ cấu phanh sau :

bvk2 = R2 – R1 = 0,17 – 0,111 = 0,059 [m]

Do đường kính xy lanh ép má phanh không vượt quá bề rộng vành khăn. Có nghĩa là dxl £ bvk = (R2 – R1), nên chiều dài cung Cc cũng không được lớn quá. Kinh nghiệm cho thấy để má phanh ép đều, thì chiều dài cung má phanh Cc không nên vượt quá hai lần (R2 – R1). Nếu vượt quá hai lần (R2 – R1) thì phải dùng xy lanh kép nhằm bảo đảm ép đều cho má phanh; lúc này chiều dài má phanh thường nằm trong khoảng:

3.(R2 – R1) ³Cc > 2.(R2 – R1).

Trên cơ cấu phanh trước: C1 = 0,191 [m]

- 3.(R2 – R1) = 3.(0,17 – 0,0935) = 0,23

- 2.(R2 – R1) = 2.(0,17 – 0,0935) = 0,153

Ta có: 0,23 > 0,191 > 0,153

ðDùng xy lanh kép cho cơ cấu phanh trước.

Trên cơ cấu phanh sau: C2 = 0,077 [m]

- 3.(R2 – R1) = 3.(0,17 – 0,111) =0,177;

- 2.(R2 – R1) = 2.(0,17 – 0,111) = 0,118

Ta có: 0,177 ³0,077 < 0,118

ðDùng xy lanh đơn cho cơ cấu phanh sau.

Ta có thông số cơ bản cho cơ cấu phanh trước và phanh sau như sau:

- Cơ cấu phanh trước:

+ Bán kính ngoài đĩa phanh: R2 = 0,17[m];

+ Hệ số tối ưu: Kr1 = 0,55;

+ Bán kính trong: R1 = 0,0935[m];

+ Bán kính trung bình: Rtb1 = 0,136[m];

+ Bề rộng vành khăn: bvk1 = 0,077[m];

+ Lực ép của piston: P1 = 28280,46[N] ;

+ Góc ôm má phanh : a1 = 1,403[rad] (80,42[độ]) ;

+ Chiều dài cung trung bình : C1 = 0,191[m].

- Cơ cấu phanh sau:

+ Bán kính ngoài : R2 = 0,17[m];

+ Hệ số tối ưu: Kr2 = 0,65;

+ Bán kính trong : R1 = 0,111[m];

+ Bán kính trung bình : Rtb2 = 0,143[m];

+ Bề rộng vành khăn: bvk2 = 0,059[m];

+ Lực ép của piston: P2 = 8956,52[N] ;

+ Góc ôm má phanh : a2 = 0,54[rad] (30,97[độ]) ;

+ Chiều dài cung trung bình : C2 = 0,077[m].

2.2.3.3. Tính toán kiểm tra công trượt riêng

Kích thước má phanh không chỉ xác định theo tiêu chí áp suất làm việc phải nhỏ hơn hoặc bằng áp suất cho phép [q] đã nêu ở trên nhằm bảo đảm tuổi thọ cho má phanh; mà còn được xác định theo tiêu chí công ma sát trượt riêng nhằm bảo đảm cho má phanh làm việc trong thời gian lâu dài. Bởi vì với cùng áp suất làm việc của má phanh trong quá trình phanh như nhau nhưng tốc độ xe khi bắt đầu phanh càng lớn thì má phanh sẽ càng mau mòn.

Theo định nghĩa công ma sát trượt riêng chính là công ma sát trượt của má phanh trong quá trình phanh tính trên một đơn vị diện tích làm việc của má phanh. Giả sử công ma sát trượt L trong quá trình phanh sẽ thu toàn bộ động năng của ôtô khi bắt đầu phanh với vận tốc v1 cho đến khi ôtô dừng hẳn (v2 = 0); tức là:

...

Hình 3.9: Sơ đồ mạch phanh ABS khi phanh bình thường (ABS chưa làm việc)

1- Bàn đạp phanh; 2- Công tắc đèn phanh; 3- Bầu trợ lực phanh; 4- Xy lanh chính và bình chưa dầu; 5- Bơm dầu; 6- ECU (ABS) là đơn vị/mô-dun điều khiển điện tử của ABS; 7- Bình tích năng (bình tích trữ áp suất điều chỉnh min); 8- Van nạp (kiểu van phân phối thủy lực 2 trạng thái và ở trạng thái thường mở nhờ lò xo); 9- Van giới hạn áp suất; 10-Van xả (kiểu van phân phối thủy lực 2 trạng thái và đang ở trạng thái thường đóng nhờ lò xo); 11- Ắc qui; 12- Cảm biến tốc độ bánh xe; 13- Vành răng của cảm biến tốc độ bánh xe; 14- Đĩa phanh; 15- Cơ cấu tạo lực ép cho đĩa phanh.

Sơ đồ cấu tạo và nguyên lý làm việc của hệ thống phanh dầu với trang bị hệ thống điều khiển ABS có thể được trình bày trên hình 3.9.

Theo đó van cấp (8) luôn luôn mở, van xả (10) luôn luôn đóng để có thể thực hiện các chế độ phanh bình thường (chưa cần đến sự làm việc của ABS). Theo đó, khi người lái xe tác dụng lên bàn đạp (1), ép dầu từ xy lanh chính (4) qua van nạp thường mở (8) đến các xy lanh của cơ cấu phanh bánh xe (15), ép các má phanh vào đĩa phanh (14) nhằm thực hiện quá trình phanh.

Lúc này van xả (10) ở trạng thái thường đóng (nhờ lò xo của van) và áp suất trong dẫn động được tạo ra bởi lực tổng hợp do lái xe tác dụng lên bàn đạp phanh cùng với lực do hệ thống trợ lực phanh hổ trợ.

Bơm dầu (5) sẵn sàng làm việc để cung cấp dầu cao áp trở lại cho cơ cấu phanh sau khi ABS làm việc mở van xả (10) để xả dầu về áp suất giới hạn ở bình tích năng (7) nhằm chống bó cứng bánh xe (nếu có) khi phanh khẩn cấp hoặc khi hệ số bám giữa lốp với mặt đường giảm thấp.

Việc nhận biết bánh xe có xu hướng bị bó cứng là nhờ cảm biến tốc độ bánh xe (12) luôn luôn thu nhận được tính hiệu và truyền về cho bộ điều khiển điện tử ECU (6) sẵn sàng cho hệ thống ABS làm việc.

Van khống chế áp suất max (9) để giới hạn áp suất phanh cho cơ cấu phanh (15) đồng thời cho phép dòng dầu luân chuyển tuần hoàn khi bơm dầu (5) hoạt động theo mạch vòng kín gồm: bơm (5) => qua van cấp (8) => qua van giới hạn áp suất max (9) => về bơm (5); trong khi dòng dầu không thể đi ngược về bình chứa dầu (4) vì lái xe đang duy trì việc giữ piston trong xy lanh (4) ngăn dòng dầu về bình chứa.

Nguyên lý làm việc hệ thống phanh chống hãm cứng bánh xe ABS:

Trong trường hợp phanh bình thường mà lực phanh của bánh xe vượt quá gía trị lực bám trên bánh xe đó, làm cho bánh xe có xu hướng bị hãm cứng, đơn vị điều khiển trung tâm ECU (6) sẽ nhận biết nhờ cảm biến tốc độ bánh xe (12). Ngay lập tức lệnh điều khiển cho hệ thống ABS làm việc; và các giai đoạn của một chu kỳ điều khiển tăng giảm áp suất phanh diễn ra như sau:

+ Pha duy trì áp suất max: Khi nhận biết các bánh xe có xu hướng bị hãm cứng khi phanhh, trước hết, ECU (6) lệnh cho van nạp (8) đóng lại; lúc này có sự trùng điệp của việc đóng đồng thời cả hai van cấp (8) và van xả (1), nghĩa là tồn tại giai đoạn áp suất max trong hệ thống phanh được duy trì, giai đoạn này được gọi là pha duy trì áp suất max (xem hình 3.10: cả hai van đều đóng).

Hình 3.10: Sơ đồ mạch phanh ABS duy trì áp suất max

Chú ý rằng giai đoạn duy trì áp suất max trong xy lanh bánh xe có thể diễn ra ngay cả khi người lái đang trong quá trình tăng lực đạp để tăng áp suất mà bánh xe đã có xu hướng bị hãm cứng do hệ số bám của bánh xe bị giảm thấp.

+ Pha điều khiển giảm áp suất max về min

Hình 3.11: Sơ đồ mạch phanh ABS ở pha giảm áp suất

Nếu sau khi van nạp đã đóng mà ECU vẫn phát hiện sự gia tăng gia tốc chậm dần khi phanh (tức tốc độ tiếp tục giảm nhanh hơn do quán tính của guốc phanh làm cho mô-men phanh vẫn còn tăng); điều đó báo hiệu bánh xe sẽ bị hãm ứng hoàn toàn, thì ECU sẽ ngay lập tức truyền tín hiệu điều khiển cho rơ-le điện từ mở van xả (10) để xả nhanh dầu phanh từ xy lanh cơ cấu phanh bánh xe (15) về bộ tích năng (7) nơi mà đang duy trì sẵn một áp suất tối thiểu cho vòng kín của dòng dầu phanh, và có khả năng giữa áp suất min theo thiết kế của hệ thống ABS (xem hình 3.11).

Giai đoạn mở van xả (10) trong khi van cấp (8) đang đóng để giảm áp suất phanh từ max về min được gọi là pha giảm áp suất max về min.

+ Giai đoạn duy trì áp suất min tạm thời: Ngay sau khi mở van xả (1), áp suất suất trong hệ thống giảm nhanh về giá trị tối thiểu, thì van xả (10) lập tức được đóng lại (xem hình 3.12); nghĩa là có giai đoạn trùng điệp đóng cả hai van với áp suất min trong hệ thống. Giai đoạn này được gọi là giai đoạn duy trì áp suất min tạm thời (không chủ đích).

Hình 3.12: Sơ đồ mạch phanh ABS ở tráng thái áp suất min

+ Pha điều khiển tăng áp suất min lên max

Để không làm giảm hiệu quả phanh, đồng thời với việc đóng lại van xả (10) là việc mở lại van cấp (8) và kích hoạt bơm dầu (5) hoạt động để tăng áp suất trở lại lên giá trị max cho cơ cấu phanh (xem hình 3.13),trường hợp này được gọi là pha tăng áp suất từ min lên max.

Ngay sau khi đạt chế độ max của lầm điều chỉnh đầu tiên, thì chu trình điều khiển của hệ thống ABS cứ thế lặp đi lặp lại: pha duy trì áp suất max (hình 2.10) => pha giảm áp suất từ max về min (hình 3.11) => (giai đoạn duy trì áp suất min tạm thời – hình 3.12) => rồi pha tăng áp suất từ min lên max (hình 3.13).

Hình 3.13: Sơ đồ mạch phanh ABS ở pha tăng áp suất min lên max

Chu trình điều khiển của hệ thống ABS cứ thế lặp đi lặp lại cho đến khi nào ô tô dừng hẳn (tốc độ xe bằng không) thì kết thức quá trình điều khiển phanh ABS.

Chương CÁC HƯ HỎNG VÀ BIỆN PHÁP KHẮC PHỤC HỆ THỐNG PHANH

4.1. Những Hư Hỏng Thường Gặp Của Hệ Thống Phanh Ô Tô

4.1.1. Mức dầu phanh thấp

Hình 4.1 Giữ mức dầu phanh luôn đảm bảo

Trường hợp khi xảy ra hiện tượng mức dầu phanh ô tô thấp có thể là do có rò rỉ phần bên trong của hệ thống hoặc do bị mòn má phanh. Nếu do rò rỉ thì đèn báo phanh trên taplo lúc này sẽ bật sáng. Trong hệ thống phanh khi xảy ra sự rò rỉ sẽ rất nguy hiểm vì trường hợp xấu nhất có thể xảy ra khi xe đang di chuyển là phanh không ăn.

Những chi tiết cần phải kiểm tra lúc này chính là xilanh, đường ống dầu phanh, xilanh phanh ở các bánh xe và cùm phanh. Chi tiết hư hỏng cần được thay thế nếu như có phát hiện rò rỉ. Trước khi các vấn đề được khắc phục và sửa chữa bạn tuyệt đối không nên sử dụng xe.

4.1.2. Bàn đạp phanh thấp

Hình 4.2 Bàn đạp phanh quá thấp

Khi bị kẹt thanh điều chỉnh guốc phanh ở các bánh sau hoặc guốc phanh điều chỉnh sai thì có thể sẽ xảy ra hiện tượng bàn đạp phanh thấp. Lúc này để khôi phục lại được độ cao của bàn đạp phanh bạn chỉ cần cài đặt lại thanh điều chỉnh guốc phanh.

4.1.3. Bàn đạp phanh nhẹ

Hình 4.3 Bàn đạp phanh quá nhẹ

Một số nguyên nhân có thể dẫn đến hiện tượng bàn đạp phanh nhẹ như:

- Quy trình xả gió trong hệ thống phanh không được chính xác

- Dầu phanh ở mức thấp

- Trong hệ thống phanh có chứa không khí

Để có thể sửa chữa được lỗi bàn đạp nhanh nhẹ rất đơn giản, bạn chỉ cần châm thêm một ít dầu phanh vào hệ thống hoặc cần tiến hành các bước xả gió lại.

4.1.4. Hành trình Pedal phanh lớn

Một số nguyên nhân có thể làm cho hành trình Pedal phanh lớn bao gồm:

- Cài đặt sai độ cao guốc phanh ở các bánh xe sau

- Trong hệ thống phanh có chứa không khí

- Má phanh sau và má phanh trước bị mòn

Nếu trường hợp này xảy ra bạn có thể nhận biết rất đơn giản vì lúc này phanh xe của bạn sẽ không ăn, hoặc nếu phanh có ăn thì bạn cần đạp Pedal phanh đi nhiều hơn.

4.1.5. Rung bàn đạp phanh

Nếu trong khi đang lái xe chân bạn cảm nhận được bàn đạp phanh bị rung thì có thể do một số lý do các má phanh và đĩa phanh bị mòn không đều. Lúc này bạn chỉ cần rà lại các đĩa phanh hoặc lập tức thay thế các má phanh nhằm để chúng ăn khớp được với nhau.

4.1.6. Khi phanh có tiếng ồn phát ra

Hình 4.4 Phanh phát ra tiếng ồn do bố phanh mòn

Một khi lớp bố phanh bị mòn hết và má phanh chỉ còn lại lớp vật liệu cứng bên trong thì chứng tỏ má phanh đã quá mòn. Lúc này bạn đạp phanh thì đĩa phanh và má phanh sẽ cọ xát vào nhau và phát ra tiếng rít vô cùng khó nghe. Để đĩa phanh không bị mòn nhanh và không xuất hiện những vết xước thì bạn nên lập tức phải thay ngay má phanh.

4.1.7. Bàn đạp phanh bị cứng

Để có thể giúp hỗ trợ lực phanh thì thông thường sẽ có bầu trợ lực phanh, do đó bạn không cần phải tác động quá nhiều lực lên pedal phanh mà lúc này phanh nó vẫn ăn và hoạt động bình thường.

Khi pedal có hiện tượng cứng hơn chứng tỏ bộ phận bầu lực phanh đang bị hỏng. Khi xe có hiện tượng này xảy ra bạn có thể cần lập tức phải thay ngay bầu lực phanh mới hoặc nên kiểm tra đường ống chân không của bầu lực phanh có tốt hay không.

>>> Bài viết liên quan: 7 Điều Cần Lưu Ý Khi Sửa Chữa Phanh Ô Tô – Việc bảo dưỡng định kỳ và sửa chữa phanh ô tô kịp thời là điều rất quan trọng đảm bảo hành trình của bạn luôn được an toàn.

4.1.8. Bó Phanh

Bó phanh xảy ra do sự cố trong thao tác phanh như: điều chỉnh sai phanh tay, phanh chân không đúng, lò xo trong má phanh bị hư, kẹt xilanh, hỏng xilanh tổng, khô dầu ắc quy,… Mặc dù tài xế đã thôi tác động lực lên bàn đạp phanh nhưng phanh vẫn không chịu nhả.

Tình trạng bó phanh diễn ra khá phổ biến, do đó các tài xế xe oto cần cần nắm bắt dấu hiệu để có hướng khắc phục nhanh chóng, hiệu quả.

4.2. Nội dung một số công việc trong bảo dưỡng kỹ thuật

Công tác kiểm tra bảo dưỡng kỹ thuật đối với hệ thống phanh cần chú ý các nội dung sau :

- Kiểm tra điều chỉnh hành trình tự do bàn đạp phanh.

- Điều chỉnh khe hở má phanh và tang phanh.

- Xả khí trong dẫn động thủy lực.

4.2.1. Kiểm tra điều chỉnh hành trình tự do bàn đạp phanh

Hình 4.5 Chỉnh sửa hành trình tự do của bàn đạp phanh

Hành trình toàn bộ, hành tình tự do và vị trí tự do của bàn đạp phanh phụ thuộc vào kích thước, vị trí ngồi lái của từng loại xe, được nhà sản xuất quy định cụ thể trong sách hướng dẫn khai thác.

Việc điều chỉnh được tiến hành thông qua các ốc hạn chế hành trình bàn đạp và thay đổi chiều dài của đũa đẩy. Khi điều chỉnh cần chú ý, giữa đũa đẩy và đáy của pít tông luôn phải có khe hở tự do, nhằm đảm bảo phanh được nhả hoàn toàn.

4.2.2. Điều chỉnh khe hở má phanh và tang phanh

Hình 4.6 Điều chỉnh khe hở má phanh

Khi kiểm tra, bánh xe được kích khỏi mặt đất, xoay tới vị tri đánh dấu giữa mâm phanh và tang phanh, sử dụng căn lá để đo khe hở tại lỗ kiệm tra. Ngoài ra, có thể kiểm tra bằng kinh nghiệm thông qua hành trình bàn đạp phanh.

Thông thường, trên xe ô tô sử dụng hai kết cấu điều chỉnh là cam lệch tâm và cần đẩy. Đối với cam lệch tâm, bánh xe được kích khỏi mặt đất, xoay đều hai cam cho tới khi bánh xe bị bó cứng. Sau đó nhả đều cả hai cam để bánh xe có thể quay tự do. Tương tự, với kết cấu dạng cần đẩy, xoay ốc điều chỉnh thay đổi chiều dài cần đẩy cho tới khi bánh xe bị hãm cứng. Sau đó nhả dần để bánh xe có thể quay tự do. Việc điều chỉnh thay đổi chiều dài cần đẩyphải thực hiện với cả hai bánh xe trên một cầu.Đối với các cơ cấu phanh sử dụng chốt tựa kiểu bạc lệch tâm thì chỉ điều chỉnh bạc khi thay thế, sửa chữa.

4.2.3. Xả khí trong dẫn động thủy lực

Hình 4.7 Quy trình xả khí.

Đối với hệ thống phanh dẫn động thủy lực, nếu trong đường ống có lẫn các bọt khí có độ đàn hồi cao, lực bàn đạp sẽ không được truyền tới các guốc phanh. Do đó, khi tiến hành sửa chữa hay thay thế, cần tiến hành xả khí đúng quy trình tại tất cả các vị trí có vít xả khí theo nguyên tắc: ‘‘từ xa về gần, từ thấp lên cao’’.

KẾT LUẬN

Sau một thời gian nghiên cứu thu thập tài liệu, vận dụng những kiến thức đã học và tính toán nội dung của đồ án, được sự hướng dẫn kiểm tra tận tình, chu đáo, tỉ mỉ của Tiến sĩ Nguyễn Việt Hải và sự giúp đỡ của các thầy trong Bộ môn cùng sự nỗ lực của bản thân, đến nay đồ án của em đã hoàn thành được các nội dung sau:

1. Tìm hiểu hệ thống phanh trên ô tô.

2. Giới thiệu về xe Mazda CX5 và phân tích kết cấu hệ thống phanh trên xe.

3. Thiết kế hệ thống phanh trên xe Mazda CX-5 2019.

4. Nghiên cứu về cấu tạo, nguyên lý làm việc của hệ thống.

5. Lập nội dung bảo dưỡng và quy trình sửa chữa một số cụm của hệ thống phanh.

Đồ án còn nhiều thiếu sót , mong các thầy và các bạn bổ sung ý kiến để đồ án hoàn thiện hơn.