ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY CẮT PLASMA CNC mini file CAD file 2D

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY CẮT PLASMA CNC mini file CAD file 2D

LỜI NÓI ĐẦU

Trong ngành cơ khí chế tạo, chất lượng bề mặt làm việc cũng như độ chính xác về kích thước của các chi tiết máy có một vai trò đặc biệt quan trọng, ảnh hưởng lớn đến các chỉ tiêu kinh tế kỹ thuật của máy móc thiết bị. Việc đi sâu nghiên cứu để tìm các giải pháp công nghệ nhằm nâng cao độ chính xác cũng như chất lượng bề mặt làm việc của chi tiết máy đã được đặc biệt quan tâm. Vấn đề mà các nhà khoa học kỹ thuật đặt ra là phải nâng cao độ chính xác và chất lượng bề mặt, không ngừng đưa ra các công nghệ, phương pháp gia công mới hoàn thiện hơn.

Phương pháp cắt CNC bằng hồ quang Plasma là một phương pháp có khả năng mang lại hiệu quả kinh tế cao, nó đã được đưa vào nghiên cứu và có một vài ứng dụng ở Việt Nam. Điển hình như một số chi tiết bass cẩu, nấp đậy động cơ, nghệ thuật, bảng hiệu… đã đạt được kết quả đáng khích lệ:

- Nâng cao độ chính xác khi lắp ráp.

- Nâng cao độ nhẵn bóng bề mặt vết cắt của chi tiết lên hai đến ba cấp.

- Chi phí sản xuất và giá thành thấp, dễ dàng ứng dụng cho các cơ sở sản xuất.

Trong phạm vi của đề tài, chúng em tiến hành nghiên cứu, thiết kế và chế tạo máy Cắt CNC hai trục bằng Plasma điều khiển thông qua mạch mach 3. Dựa trên cơ sở lý thuyết đã được nghiên cứu chúng em tiến hành khảo sát từ thực tế tại các nhà máy, xí nghiệp từ đó tiến hành thu thập các số liệu về nhu cầu về máy cắt CNC Plasma. Đưa ra mô hình và thiết kế cho máy cắt CNC Plasma.

Trong quá trình thực hiện đề tài, tuy có nhiều cố gắng nhưng không tránh khỏi những nhược điểm cũng như chưa có điều kiện nghiên cứu sâu hơn những vấn đề liên quan, rất mong được sự đóng góp của quý thầy cô.

...

Mục Lục

CHƯƠNG I : ĐẶT VẤN ĐỀ, CƠ SỞ LÝ THUYẾT VÀ PHƯƠNG HƯỚNG.. 3

1.1 Đặt vấn đề và lý do chọn đề tài:3

1.1.1 Đặt vấn đề. 3

1.1.2. Điểm Mới Của Đề Tài4

1.1.3. Giới Hạn Đề Tài4

1.1.4. Mục Đích Nghiên Cứu. 4

1.1.5. Phương Pháp Nghiên Cứu:5

1.2 Một Số Khó Khăn Khi Tính Toán Và Chế Tạo Máy CNC Ở Nước Ta Trong Giai Đoạn Hiện Nay.6

CHƯƠNG 2: TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI8

2.1. Tổng quan tia PLASMA:8

2.2. Tổng quan về các loại máy cắt Plasma:9

- 2.1. Nguyên lý máy cắt Plasma:9

- 2.2. Các loại máy cắt PLASMA:11

2.2.3. Đề xuất hướng nghiên cứu:14

2.3. Lựa chọn hệ điều hành cho máy:15

2.3.1 Giới thiệu sơ lược về Mach 3:15

2.3.2 Đặc điểm nổi bật:15

2.4 Lựa chọn động cơ cho hệ dẫn động của máy:16

2.5 Lựa chọn bộ truyền động:18

2.6 Lựa chọn bộ truyền chuyển động quay thành chuyển động tịnh tiến. 19

2.6.1.Bộ truyền vít me- đai ốc thường:19

2.6.2 .Bộ truyền vít me- đai ốc bi.19

2.6.3 Bộ truyền trục vít me đai ốc nhựa:19

2.7 Tổng quan về hệ thống điều khiển:20

CHƯƠNG III: TÍNH TOÁN THIẾT KẾ MÁY CẮT PLASMA.. 22

3.1. CÁC THÔNG SỐ KỸ THUẬT CỦA MÁY.. 22

3.1.1. CÁC THÔNG SỐ:22

3.1.2 Hệ thống điều khiển.22

3.1.3 Nguyên lý hoạt động. 23

3.1.4. Yêu cầu kỹ thuật về máy:23

3.2. Tính toán, thiết kế máy cắt plasma:23

3.2.1. Xác định lực kéo phần thân máy:23

3.2.2. Tính toán động lực học máy:24

3.2.3. Tính toán thiết kế hệ dẫn động cơ khí của máy.26

3.2.4. Tính toán lựa chọn các sống lăn:28

CHƯƠNG IV: CHẾ TẠO MÁY CẮT PLASMA.. 34

4.1. Cấu tạo:34

4.1.1. Cấu tạo:34

4.1.2. Nguyên lý hoạt động:34

4.2. Chế tạo máy cắt plasma:34

4.2.1. Chế tạo và lắp ráp hệ thống truyền động máy cắt plasma:35

4.2.2. Chế tạo và lắp ráp hệ thống tủ điện và đầu phát laser:36

4.2.3. Kết nối giữa máy tính và phần mềm:38

4.3. Vận hành và bảo trì thiết bị:38

4.3.1 Vận hành:38

4.3.2. Bảo trì và sửa chữa thiết bị:41

CHƯƠNG V: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN ĐỀ TÀI42

5.1 Kết luận. 42

5.2.Hướng phát triển đề tài:42

CHƯƠNG I :ĐẶT VẤN ĐỀ, CƠ SỞ LÝ THUYẾT VÀ PHƯƠNG HƯỚNG

1.1 Đặt vấn đề và lý do chọn đề tài:

1.1.1 Đặt vấn đề

- Thiết kế được máy CNC là điều trăn trở. Thiếu về tư liệu sản xuất cũng như phương tiện, thiết bị…

- Hiện nay nhu cầu về máy CNC phục vụ công nghiệp và các ngành sản xuất khác là rất lớn, doanh nghiệp thiết kế máy trong nước chỉ đáp ứng một phần nhỏ. Chủ yếu là nhập khẩu máy CNC mới từ nước ngoài về hay nhập máy cũ (seconhand) về.

- Ngoài ra để giảm chi phí quản lí và thuê mướn kỹ sư có trình độ cao làm việc. Thì việc cài đặt, lập trình, bảo dưỡng và điều khiển máy trong xí nghiệp lớn thì việc liên kết nhiều máy CNC với nhau, và điều khiển gián tiếp là việc cần làm. Vd: Một xưởng sản xuất chỉ cần 1 kỹ sư thiết kế sản phẩm, xuất file gia công, điều chỉnh máy (thông số)… Tại phòng điều khiển trung tâm có thể điều khiển khoảng 999 máy CNC. Công việc gá phôi sẽ được tự động hay do công nhân bậc thấp thực hiện Do máy CNC có tính lặp lại chính xác chu trình gia công.

- Đối với quá trình cắt Plasma thì việc tiếp xúc trực tiếp tại chỗ làm việc là cực kỳ nguy hiểm mất an toàn và ảnh hưởng tới sức khỏe: môi trường bị ô nhiễm nặng (khói độc, bức xạ hồ quang, bức xạ điện từ,…) nguy hiểm cho mắt, da, phổi…Tai nạn về phỏng do kim loại nóng chảy văng ra, điện giật…Nên điều khiển gián tiếp là biện pháp hiệu quả nhất. Máy sẽ được đặt trong môi trường kín sẽ đảm bảo vệ sinh môi trường làm việc cho công nhân.

- Trong tình hình hội nhập với nền kinh tế thế giới cùng với sự cạnh tranh gắt gao từ các nhà sản xuất nước ngoài. Điều này đòi hỏi các nhà sản xuất trong nước cần phải nâng cao năng lực cạnh tranh của sản phẩm hơn nữa bằng cách cải tiến và đầu tư máy móc, trang thiết bị an toàn, bảo vệ sức khỏe công nhân để phục vụ sản xuất. Đặc biệt là trong tình hình lao động hiện nay, nguồn lao động có tay nghề trong ngành cơ khí đang thiếu hụt trầm trọng. Chính vì điều này mà hiện nay vấn đề đặt ra là: để phát triển ngành sản suất cơ khí trong nước thì việc trang bị các máy móc tự động phục vụ một phần cho công việc trong quá trình sản xuất là vô cùng quan trọng.

- Ví dụ như một nhà máy đóng tàu nhỏ hay một cơ sở sản xuất các cấu kiện bằng thép nếu muốn trang bi một máy cắt phôi thép tấm tự động như vậy cần phải đầu tư một số tiền rất lớn. Chính vì vậy mà việc nghiên cứu, chế tạo một máy cắt thép tấm CNC dạng nhỏ với giá thành rẻ, kết cấu gọn, lắp ráp,đóng gói dễ dàng và sử dụng dễ dàng là rất cần thiết và hữu ích.

- Việc sử dụng sản phẩm trong nước như vậy sẽ làm cho các ngành sản xuất, gia công cơ khí trong nước phát triển, mặt khác nó còn nhằm mục đích hưởng ứng cuộc vận động sử dụng hàng sản xuất trong nước.

- Ngoài các lý do như trên thì việc thiết kế, chế tạo và sử dụng thiết bi cắt thép tấm CNC còn là tiền đề cho việc phát triển lĩnh vức cơ khí tự động hóa trong sản xuất. Hưởng ứng phong trào thiết kế máy CNC phục vụ trong nước của nước ta.

1.1.2. Điểm Mới Của Đề Tài

- Ứng dụng phần mềm điều khiển máy cắt Plasma CNC.

- Thiết kế máy khối lượng nhẹ, lắp ráp, di chuyển dễ dàng

- Đảm bảo an toàn gần như tuyệt đối và bảo vệ môi trường cao (nếu đặt máy trong môi trường kín).

- Ứng dụng hiệu quả khi làm việc ngoài khu vực xưởng sản xuất. Công trình đang thi công ngoài xưởng (thiết kế tại văn phòng nhưng gián tiếp điều khiển gia công tại nơi thi công lắp ráp…)

1.1.3. Giới Hạn Đề Tài

Do thời gian nghiên cứu và điều kiện vật chất có hạn nên trong đề tài này người nghiên cứu mới chỉ tính toán, thiết kế và chế tạo thử nghiệm một mô hình máy cắt với kích thước vừa phải. Mô hình này có khối lượng khoảng hơn 100kg, và vận tốc cắt tối đa là 1m/ph, hành trình cắt ở mỗi trục là 600x600mm và ứng dụng chủ yếu trong các xưởng sản xuất, hoặc các phân xưởng có nhu cầu sử dụng máy cắtcác phôi thép tấm nhỏ có độ dày từ 0.1 mm đến 10 mm với hình dạng khác nhau đối với khách hàng có nhu cầu cắt, gia công.

1.1.4. Mục Đích Nghiên Cứu

- Với đề tài “Thiết kế, chế tạo máy cắt plasma C.N.C ” người nghiên cứu thể hiện với các mục đích sau:

- Hoàn thiện một lượng kiến thức khá lớn về tin học và điện tử nói chung, công nghệ tự động hoá nói riêng.

- Nghiên cứu tính toán , thiết kế và chế tạo theo hướng đơn giản hóa các kết cấu, thu nhỏ các kích thước của những máy đã chế tạo trước đây để tạo thành một máy mới có có giá thành hạ, kết cấu đơn giản, dễ vận hành, dễ thao tác và di chuyển từ nơi làm việc này đến nơi làm việc khác. Loại máy cắt này có kết cấu tương tự như thiết bị cắt tự hành nhưng có thể di chuyển đầu cắt đến tọa độ bất kì trong mặt phẳng cắt để tạo thành các hình dạng sản phẩm cần cắt khác nhau. Với khả năng cắt tự động, sử dụng như là một máy phay CNC có thể được đặt trực tiếp lên trên vật liệu cắt (tấm lớn…), sử dụng thuận tiện và linh hoạt trong việc di chuyển máy trong phạm vi công việc.

- Ngôn ngữ sử dụng để điều khiển hệ thống là tiếng Anh, giao diện đẹp mắt, hoạt động rất đơn giản và thuận tiện, có sẵn thư viện để cắt các hình cơ bản như vuông, tròn, chữ nhật, hoa văn, hình ảnh nghệ thuật (người, xe, con vật, hoa, cây cối….) mà không cần lập trình. Ưu điểm của máy là bộ nhớ xử lý lớn có thể gia công những chi tiết phức tạp (file có dung lượng lớn).

- Hình dáng của mẫu cắt có thể vẽ trên phần mềm Auto CAD đơn giản, hiệu quả và dễ sử dụng. Chuyển qua phần mềm MastercamX xuất sang dạng Gcode.

- Ngoài ra phần mềm còn hỗ trợ phần mềm Lazy Cam chuyên dùng cho cắt tấm vật liệu (đọc được file DXF và một số file hỗ trợ CAM).

- Góp phần phát triển ngành công nghệ tự động của nước nhà.

1.1.5. Phương Pháp Nghiên Cứu:

- Phương pháp tham khảo tài liệu: Tài liệu về điều khiển tự động, tài liệu về công nghệ CNC, tài liệu về thiết kế mô phỏng, tài liệu về lập trình vi điều khiển, tài liệu về động cơ bước, động cơ Servo…

- Tham khảo một số máy CNC có cấu trúc tương tự và giá thành của chúng trên thị trường.

- Tham khảo một số tài liệu về thiết kế máy cắt CNC trước đây.

- Tham khảo các tài liệu về thiết kế bộ điều khiển cho máy CNC

- Nghiên cứu kết cấu của các loại máy CNC trên thị trường có tính năng tương tự, cải tiến những khuyết điểm..

- Phương pháp thực nghiệm: Lắp ráp và thí nghiệm các mạch điều khiển động cơ DC Step, Bộ điều khiển chính, cổng truyền thông nối tiếp với file hình vẽ trên Auto CAD, gia công toàn bộ các chi tiết và lắp ráp hoàn chỉnh mô hình máy cắt CNC Plasma.

1.2 Một Số Khó Khăn Khi Tính Toán Và Chế Tạo Máy CNC Ở Nước Ta Trong Giai Đoạn Hiện Nay.

Trong giai đoạn của nước ta hiện nay đối với toàn bộ quá trình thiết kế và sản xuất máy CNC là còn rất thấp, chủ yếu vẫn còn dừng ở phần thiết kế tính toán và mô phỏng trên máy tính, còn hạn chế nhiều ở khâu chế tạo hoàn chỉnh một máy cụ thể, sở dĩ như vậy là do tình hình phát triển các máy CNC, tự động của đất nước ta còn gặp nhiều các khó khăn mà điển hình nhất là các khó khăn sau đây:

- Sản phẩm máy CNC là sản phẩm của ngành cơ điện tử, tức là phải có sự phối hợp hài hoà cả về ngành công nghệ thông tin, công nghệ truyền tải dữ liệu từ máy tính, cả về lĩnh vực điện tử, công nghệ vi xử lý đồng thời cả một lý thuyết tính toán rộng lớn của cơ học và sức bền vật liệu. Chính vì vậy với các ngành đào tạo hiện có ở các trường thì một học viên không thể lĩnh hội được một mảng tri thức khổng lồ như thế với thời gian đào tạo không quá 5 năm. Đứng trước vấn đề này thì hiện nay các trường cũng đã bổ sung thêm một ngành mới với tên là ngành cơ điện tử hoặc ngành điều khiển tự động, nhưng như thế vẫn chưa đáp ứng được yêu cầu đặt ra, mặt khác nếu làm việc theo tập thể dựa trên sự phối hợp của 3 mảng kiến thức thì chúng ta lại gặp phải những khó khăn về cách thức tổ chức làm việc.

- Kinh phí để cho ra một sản phẩm máy cắt CNC hoàn hảo là rất lớn, đặc biệt là trong thời gian thử nghiệm, trong khi đó nhà nước vẫn chưa có một chính sách về vốn đầu tư thoả đáng cho lĩnh vực này.

- Công nghệ chế tạo các chi tiết của nước ta còn quá lạc hậu, cụ thể là với các công nghệ này chúng ta không thể chế tạo được các chi tiết trang bị trên máy CNC điển hình với các chi tiết đòi hỏi phải có trọng lượng nhẹ có độ cứng vững cao, chịu mài mòn và phải làm việc tốt trong môi trường có điều kiện khắc nghiệt mà vẫn phải giữ được độ chính xác về hình dạng... hơn nữa các thiết bị về cảm biến ngoại vi cho đến nay hầu như chúng ta vẫn phải nhập từ nước ngoài nên giá thành còn rất cao. Ví dụ như bộ mã hóa vòng quay (encoder), dùng để nhận biết góc quay, tốc độ và vị trí của các trục trên máy đều phải nhập khẩu với giá rất đắt, thời gian chờ rất lâu.

- Nhu cầu sử dụng máy cắt CNC trong các xí nghiệp nói chung là còn rất thấp, bởi vì để lập trình điều khiển được các hệ thống này đòi hỏi phải có một nền tảng kiến thức tương đối.

- Các lý thuyết tính toán về các kết cấu cơ khí kiểu mới với các tài liệu tiếng việt còn hạn chế vì vậy việc tính toán về sức bền độ ổn định còn rất nhiều khó khăn, chưa mang tính phổ biến.

Với một vài lý do trên, nên hiện nay sự phát triển về lĩnh vực máy CNC tự động hóa của nước ta vẫn còn bị hạn chế và cản trở nhiều, trong các cuộc triển lãm về công nghệ tự động mới của thế giới hầu như vẫn chưa thấy sự có mặt của nước nhà, đó là một thiệt thòi to lớn trong sự nghiệp phát triển của đất nước.

CHƯƠNG 2: TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI

2.1. Tổng quan tia PLASMA:

Công nghệ cắt kim loại bằng tia plasma được phát triển vào những năm 1960 và 1980 nổi lên như một phương pháp hữu hiệu cho việc cắt các tấm thép lá và thép tấm, nó tạo ít phôi vụn và bề mặt chế tạo chính xác hơn sạch hơn nên sớm được phát triển rộng rải.

Với sự phát triển của máy công cụ, công nghệ CNC được áp dụng vào cắt plasma trong những năm sau 1980 đến năm 1990 đã mang lại sự linh hoạt và chunhs xác hơn trước.

Hiện nay công nghệ plasma được ứng dụng rộng rãi trong mọi lĩnh vực như chế tạo, sản xuất, đời sống và sinh hoạt...vv.

Plasma chính là tập hợp của các hạt tích điện bao gồm có số lượng tương đương với các ion dương cũng như các điện tử. Đặc biệt, chúng còn mang vài đặc tính của khí tuy nhiên khác với khí là có tính dẫn điện cực kỳ tốt. Hơn nữa, sự ion hóa khí sẽ tạo ra các điện tử tự do và với các ion dương giữa các nguyên tử khí. Nếu khi điều này xảy ra thì khí sẽ trở thành dẫn điện với một khả năng mang dòng điện.

Nhờ vào khả năng làm sạch mép cắt, đường tinh xảo, nét khắc mạnh mẽ, vận hành với công suất cao, công nghệ laser đã dần dần chinh phục và chiếm lĩnh thị trường cơ khí. Tốc độ xử lý cao, bề mặt cắt mịn và dễ dàng lập trình là những ưu điểm mà công nghệ cắt plasma đem lại cho ngành cơ khí. Plasma có thể cắt trên bề mặt kim loại dạng tấm hoặc dạng ống có độ dày khác nhau với tốc độ cực nhanh trên các dụng cụ. Không những thế ngay cả trên các bề mặt như gổ, mica, giấy, vải...vv.

Với khả năng cắt cạnh tuyệt vời, tốc độ cắt, khắc nhanh chóng, máy cắt plasma ngày nay được xem là công cụ không thể thiếu cho quá trình sản xuất thiệp công nghiệp của các đơn vị trong ngành cơ khí.

Hình 2.1 Một sản phẩm của máy cắt plasma

2.2. Tổng quan về các loại máy cắt Plasma:

2.2.1. Nguyên lý máy cắt Plasma:

Hình 2.2 Sơ đồ nguyên lý làm việc chung của máy cắt plasma

Hình 2.3 Sơ đồ nguyên lý của tia plasma

Nguyên lý cắt bằng tia plasma :

- Cắt Plasma là quy trình sử dụng miệng đầu phun thích hợp để làm thắt lại luồng khí ion hóa có nhiệtđộ rất cao sao cho có thể sử dụng để làm nóng chảy và cắt đứt các kim loại dẫn điện.

- Khí dẫn điện (plasma) được sử dụng để chuyển năng lượng âm - cung cấp bởi một nguồn điện từ mỏ plasma đến vật liệu cắt. Mỏ plasma đóng vai trò như là công cụ lắp các phụ tùng tiêu hao và có vai trò cung cấp chất làm mát (khí hoặc nước) cho các phụ tùng này.

- Một tín hiệu khởi động được gửi tới nguồn công suất DC. Khi đó, đồng thời xuất hiện điện áp mạchhở (OCV) và khí phun ra mỏ

- Sau khi có luồng khí ổn định, mạch tần số cao (HF) được kích hoạt. HF phóng hồ quang giữa điện cực và đầu phun bên trong mỏ và hồ quang làm cho khí thổi qua đó bị ion hóa.

- Khí dẫn điện tạo nên dòng điện giữa điện cực và đầu phun và kết quả là hình thành hồ quang mồi(pilot arc).

- Khi hồ quang mồi tiếp xúc với vật cắt, hồ quang plasma hình thành giữa điện cực và vật cắt. Hồquang plasma làm nóng chảy kim loại, và luồng khí tốc độ cao thổi đi kim loại nóng chảy.

- Khí cắt được phun vào đầu mỏ quanh điện cực chuyển thành dòng plasma thoát ra tại vòi phun. Vòi phun có lỗ thoát khí có đường kính tùy thuộc vào dòng cắt. Dòng cắt lớn yêu cầu vòi phun có đường kính lỗ lớn và ngược lại. Thiết kế của vòi phun phụ thuộc vào từng loại mỏ cắt plasma, phụ thuộc vào kim loại cắt nhưng thường phân biệt thành loại đơn lỗ, loại đa lỗ. Trên vòi phun đa lỗ có các lỗ phụ được bố trí xung quang lỗ phun chính. Loại vòi phun này giúp tăng chất lượng cắt, tuy nhiên giảm tốc độ cắt đi đáng kể. Đầu súng mỏ plasma cũng có thể được thiết kế để cung cấp khí hoặc nước bảo vệ. Hình dạng chung của súng cắt plasma là khá giống với súng hàn TIG.

CẤU TẠO CƠ BẢN CỦA SÚNG MỎ CẮT PLASMA BAO GỒM:

1. Drag Dhield: Chụp bảo vệ vòi phun, có thể được trang bị trên các máy cắt plasma mồi cao tần. Nó tạo khoảng cách an toàn cho vòi phun khỏi tiếp xúc tấm cắt, kéo dài tuổi thọ vòi phun.

2. Retaining cap: Chụp sứ, cố định điện cực, tạo khoang kín khí quang điện cực.

3. Nozzle: Vòi phun.

4. Orifice: Lỗ thoát dòng plasma trên vòi phun.

5. Electrode: Điện cực, cùng với vòi phun chuyển dòng không khí thành dòng cắt plasma.

6. Swirl ring: Sứ chia khí, giúp tạo ra dòng khí cuộn quanh điện cực.

7. Rubber ring: Vòng cao su đảm bảo mỏ được kín khí.

8. Handle: Tay cầm cung cấp dòng điện, khí plasma, khí và nước bảo vệ

- 2.2.Các loại máy cắt PLASMA:

2.2.2.1. Máy CNC cho người mới tiếp cận:

Những máy này thường thì giá thấp. Bất kỳ máy cắt plasma CNC nào có thể được mua với giá dưới 20.000 đô la và thường sẽ kèm theo thiết bị và cấu trúc sau:

Thường được sản xuất dựa trên cấu trúc ống sẵn có hoặc ép đùn nhôm. Xây dựng nhẹ nói chung được phân phối để giảm chi phí vận chuyển. Cấu trúc nhẹ để khỏi tốn công lắp ráp và giảm được chi phí vận chuyển.

– Các hướng chuyển động thường là V-rail và con lăn chi phí thấp, thanh phẳng có vòng bi cam hoặc sử dụng vòng bi cam đơn giản đi trên ống.

– Thông thường các động cơ truyền động và giảm tốc sẽ sử dụng động cơ bước cũng như dây đai giảm tốc để đạt được các đặc tính tốc độ và mô-men xoắn chính xác đáp ứng các yêu cầu dãy tốc độ của plasma.

– Một phần mềm điều khiển chuyển động phổ biến được sử dụng trong nhiều ứng dụng CNC như bộ định tuyến, nhà máy CNC, máy tiện, v.v … thường được chúng là phần mềm vận hành cho các hệ thống này.

– Máy tính hoặc máy tính xách tay tiêu chuẩn được sử dụng làm điều khiển CNC. Trên nhiều máy, cổng USB trên các máy tính này là giao diện với thiết bị điện tử điều khiển chuyển động, mặc dù một số máy sử dụng cổng song song để liên lạc hai chiều tinh vi (thường được sử dụng nếu ổ đĩa servo nằm trên máy thay vì ổ đĩa bước).

– Thường thì người mua chịu trách nhiệm thiết kế và lắp ráp một hệ thống kiểm soát khói, hoặc hệ thống thông gió hoặc một két nước làm mát . Đây là những phương pháp cơ bản thông thường.

Ngõ vào của các máy này có thêm tùy chọn như điều khiển chiều cao (việc cần thiết!), phần mềm tốt hơn cho CAM và CAD, tệp đính kèm dấu, v.v … Thị trường chính là những người yêu thích máy móc, cửa hàng hàn , nghệ thuật luyện kim, cửa hàng bảo trì , …

Đừng mong đợi mức năng suất cao nhất với những máy này. Tuy nhiên, với một máy cắt plasma chất lượng tốt, khả năng cắt \ đáng ngạc nhiên, đặc biệt là trên thép. Độ chính xác trong phạm vi ± .020 in và độ dày 1in . Thị trường này đang phát triển nhanh chóng và các máy CNC plasma đang đang được yêu thích tại nhà hoặc các gara trên khắp Bắc Mỹ!

2.2.2.2 Máy công nghiệp loại trung của HVAC

Những máy này có nhiều kích cỡ khác nhau, thường từ 5 ft x 10 ft đến 8 ft x 24 ft. Giá dao động từ 25.000 đến 70.000 USD:

– Máy thường được lắp ráp hoàn chỉnh và có khả năng kiểm soát khói hoặc hút độ bốc hơi nước hoàn toàn.

– Điều khiển CNC là một ngành công nghiệp PC nặng thiết kế dành riêng cho để điều khiển phần mềm bên trong , việc điều khiển đó cần chèn mã lệnh từ phần mềm CAM hoặc có thể nhập lệnh trực tiếp tệp bản vẽ CAD (.dxf).

– Kiểm soát chiều cao là tiêu chuẩn có độ chính xác cao của ngành công nghiệp đa dạng.

-Thông thường một vòng chu kì tia plasma cho ra năng suất 100% sẽ được sử dụng cho loại máy công nghiệp tầm trung này. Mặc dù nhiều nhiều thương hiệu tốt nhất được trang bị hệ thống khí plasma, đặc biệt là hệ thống được sử dụng để cắt vật liệu mỏng tốc độ cao, chẳng hạn như ống dẫn HVAC.

-Chuyển động tuyến tính thường là chu trình tuần hoàn của viên bi trong ổ trượt dẫn hướng , với các ổ đĩa servo và hộp số hành tinh thêm vào để tăng khả năng chính xác của loại máy này.

– Cấu trúc bằng thép và nhôm nặng cho các bộ phận chuyển động nhẹ và tuổi thọ cao trong môi trường làm việc khắc nghiệt.

– Những máy này thường được trang bị một mỏ cắt plasma, đôi khi lên đến bốn mỏ cắt oxy cũng như một hệ thống lấy dấu trên tấm thép. Đôi khi, loại này sẽ được trang bị tia plasma có độ nét cao, mặc dù điều đó khiến giá thành sẽ tăng lên.

– Năng suất và độ chính xác của bộ phận cắt, cũng như độ tin cậy lâu dài, là những lý do để phân khúc tâm trung này được nhập khẩu.

Những máy tầm trung này rất mạnh mẽ, có khả năng tạo ra một khối lượng lớn sản phẩm nằm trong phạm vi ±.020 in độ chính xác hoặc tốt hơn.. Các phiên bản cao cấp hơn điều khiển CNC dựa trên màn hình cảm ứng cực kỳ dễ học và dễ sử dụng, khiến người vận hành trở thành chuyên gia.

Các công ty lớn hiện đang sử dụng máy cắt tầm trung này ở nhiều địa điểm của nhà máy để giữ cho công việc cắt gần với việc hàn và khâu đóng gói cuối cùng .Trái ngược với việc sử dụng máy cắt rất lớn ở một địa điểm từ xa.

2.2.2.3 Máy công nghiệp loại lớn với độ nét cao.

Được xếp vào loại máy công nghiệp nặng với hàng loạt các khả năng và tùy chọn, kích thước trong khoảng 8 ft x 24 ft (khu vực cắt) có thể lên đến máy đóng tàu khoảng 40 ft wide x 300+ ft long(khu vực cắt). Hầu hết thường được trang bị hai đến bốn hệ thống plasma độ nét cao cũng như lên đến 16 mỏ cắt oxy . Giá bắt đầu từ $ 120.000 và có thể tăng lên gần một triệu đô la:

– Máy sử dụng màn hình cảm ứng chất lượng tốt nhất, CNC dựa trên hệ điều hành Windows giúp dễ dang điều khiển, có thể vận hành đồng thời bốn mỏ cắt plasma, kiểm soát tất cả các thông số kiểm soát lưu lượng khí và chiều cao.

– Những máy này thường có thể được trang bị khả năng vát đầu xoay hoàn toàn cho phép cắt vát đường viền ở mức tối đa 45 độ. Lập trình vát cực kỳ dễ dàng với công nghệ mới nhất này.

-Có sẵn tệp đính kèm cắt ống vuông và tròn

– Máy sẽ đc lắp đặt vào đường ray của nhà máy 1 cách chính xác. Trục chéo của đường ray sẽ được đăt trên một cái bạc đạn dạng ổ bi. Bánh răng xoắn ốc thường được sử dụng trên cơ cấu thanh răng và làm một bánh răng chủ động dẫn hướng để giảm phản lực, hộp số bánh răng hành tinh kèm theo máy phát xoay chiều được sử dụng để tăng gia tốc và hiệu suất trên các máy lớn này.

Những máy này được thiết kế để sử dụng lâu dài bên trong một cơ sở sản xuất hiện đại với thời gian sử dụng dự kiến trong hơn 20 năm. Công nghệ bộ truyền động hiện đại cho phép các máy lơn này cắt với mức độ chính xác hơn các máy nhỏ. Bàn nước nâng / hạ tự động và bàn cắt thông gió phân vùng được làm sạch là tiêu chuẩn để kiểm soát khói.

Hơn 85 nhà sản xuất chế tạo máy cắt CNC trên toàn thế giới với nhiều năng lực , kích cỡ và giá cả, cũng như nhiều lựa chọn máy cắt plasma khác nhau được sử dụng làm công cụ cắt. Cả công nghệ cắt plasma và máy cắt CNC đều bị đình trệ trong 5-10 năm qua. Nếu bạn có một công cụ máy móc quá hạn, bạn có thể xem xét công nghệ hiện tại có sẵn để cải thiện năng suất, độ tin cậy, dễ sử dụng và giảm thấp nhất chi phí cắt của cửa hàng!

2.2.3. Đề xuất hướng nghiên cứu:

Với đề tài là máy cắt Plasma nhóm sẻ nghiên cứu và làm rõ các phần chính như:

- Tính toán và thiết kế và chọn động cơ cho hệ thống truyền động: chọn động cơ, thiết kế hệ thống bộ phát plasma.

- Cấu tạo và nguyên lý hoạt động của bộ phát plasma.

- Nghiên cứu về mối liên hệ giữa phần mềm với máy tính.

- Tổng quan về sản phẩm được úng dụng ra sao.

Nguyên lý làm việc của một máy cắt plasma:

Khi khởi động máy, tín hiệu điều khiển sẽ phát ra từ bộ điều khiển, đến nguồn cắt.

Hệ thống nguồn nhận được tín hiệu sẽ kích hoạt điện áp 280 VDC để khí từ máy nén khí vận lên đầu mỏ cắt.

Tại đầu mỏ cắt có điện cực được nối với cực âm ( cực dương chính là vật liệu cắt được nối bởi kẹp mát). Bép cắt của hệ thống có tác dụng đánh lửa và định hướng dòng plasma.

Khi dòng khí ổn đinh, mạch hồ quang bên trong bắt đầu làm việc với tần số cao, cung cấp năng lượng cho dòng khí bên trong tạo ra quá trình ion hóa, Dòng này dược định hướng bởi bép cắt, đi ra ngoài, tạo ra tia plasma tiếp xúc với vật liệu cắt.

Tia này làm nóng chảy vật liệu cắt, phá vỡ mối liên kết vật liệu tạo ra đường cắt.

Hệ thống cảm ứng sẽ nhận biết và báo tín hiệu về bộ điều khiển công nghiệp. kết thúc quá trình cắt một điểm và bắt đầu điểm mới với quy trình tương tự.

2.3. Lựa chọn hệ điều hành cho máy:

Để tăng sự linh động, khả năng tự động hóa cao và phù hợp với xu thế thị trường hiện nay nên nhóm đã thiết lập hệ thống tự động lên hai hệ trục tọa độ X, Y của mô hình máy cắt plasma thông qua sử dụng hệ điều hành mach 3

Thông qua việc nạp driver (chương trình điều khiển) từ máy tính vào cho board mạch thì chỉ cần cài đặc phần mềm thông dụng dành riêng cho máy cắt plasma lên máy tính là có thể điều khiển và vận hành máy.

2.3.1 Giới thiệu sơ lược về Mach 3:

Phần mềm Mach3Plasma là 1 modul của gói phần mềm điều khiển máy Mach3 CNC. Thời kỳ đầu Mach3 CNC được coi là phần mềm mã nguồn mở (Công đồng quốc tế) do vậy Mach3 CNC được phát triển nhanh, dao diện phong phú, nhiều tính năng, tiêu chuẩn CAD/CAM. Mach3 CNC ngày nay trở thành phần mềm thương mại nhanh hiện đại, rẻ tiền và được nhiều người sử dụng nhất.

- Hãng sản xuất: ArtSoft USA

- Yêu cầu cấu hình máy tính:

- - Máy tính hoạt động trên hệ điều hành Windows 2000, Windows XP, Windows Vista 32bit, Windows7.

- - Tần số tối thiểu CPU 1Ghz

- - Độ phân giải màn hình 1024×768

2.3.2 Đặc điểm nổi bật:

- Mach3 giao tiếp với phần cứng máy CNC thông qua cổng LPT (cổng song song 25 chân). Cho phép biến một PC thành một bộ điều khiển máy CNC thời gian thực.

- Bộ điều khiển Mach3 hoàn toàn tương thích với các máy phay CNC, tiện CNC, cắt Plasma, máy khắc, cắt Laser.

- Giao diện đẹp, dễ dàng tuỳ biến theo ý thích của người sử dụng.

- Hỗ trợ Sethome phôi thông qua Camera.

- Khả năng điều khiển lên đến 6 trục CNC.

- Nhận file G-Code, M-Code tiêu chuẩn từ các phần mềm CAM

- Cho phép tiếp nhập các File có định dạng DXF, BMP, JPG, và các file HPGL qua LazyCam kèm theo Mach3.

- Tạo ra Gcode qua Wizards có sẵn trong thư viện.

- Tùy biến M-code Macros bằng cách sử dụng VBScript để viết các chưng trình đặc biệt (Tự động thay dao cụ, Tự động đo và dò điểm trên phôi, tự động mở lưu lượng dòng cắt, điều khiển thích nghi)

- Mở rộng cổng giao tiếp nối tiếp nhờ tính năng Brains

- Cho phép set vị trí Home của phôi thông qua các phím của bàn phím máy tính.

Tính năng mở rộng

- Hiện tại Mach3 không hạn chế bởi cổng giao tiếp (Cổng máy in), bạn có thể sử dụng cổng USB và các cổng khác nhờ phần mềm cà phần cứng mở rộng ( PLC, biến tần, vi điều khiển, điều khiển không dây hay điều khiển qua điện thoại)

- Ngoài các chức năng kể trên, trong giao diện thiết kế của tôi còn tích hợp thêm tính năng nhận định dạng file .SLT của máy in 3D (File do các phần mềm RepRap điều khiển máy in 3D).

- Thiết kế giao diện người dùng tiếng Việt cho các loại máy CNC chuyên dụng.

Hình 2.4 mạch mach 3

2.4 Lựa chọn động cơ cho hệ dẫn động của máy:

Chọn động cơ dựa vào đề tài nghiên cứu ta có thể chọn 2 loại thích hợp gồm:

- Động cơ bước

- Động cơ servo

Sự khác nhau cơ bản giữa động cơ bước và động cơ servo:

ü Động cơ bước thường sử dụng động cơ không tiếp xúc trượt có từ 50 -100 điểm cực, trong khi, một động cơ servo điển hình thì chỉ có từ 4-12 điểm cực.

ü Động cơ bước không cần mã hóa trong khi động cơ servo đòi hỏi cần phải được mã hóa để có thể kiểm soát, xác định chính xác vị trí các điểm cực bên trong.

ü Động cơ bước chỉ đơn giản là di chuyển từng bước, sử dụng các xung ( từ việc mở vòng ăng –ten), trong khi động cơ servo vận hành bằng việc đọc các dữ liệu từ các tín hiệu khác nhau của các bộ mã hóa động cơ và vị trí được điều khiển ( vòng ăng ten khép kín), đồng thời, nó cũng điều chỉnh dòng điện sơ cấp đến vị trí được yêu cầu

Trên phạm vi mô hình, mục tiêu thiết kế với tải trọng dẫn động trên 3 trục không quá lớn thì nhóm lựa chọn loại động cơ bước với các ưu điểm sau:

- Giá thành rẻ.

- Chi phí bảo dưỡng thấp (do không có chỗi than).

- Moment xoắn cao với tốc độ thấp.

- Duy trì moment rất tốt.

- Định vị với độ chính xác cao.

Nhưng cái hạn chế ở loại động cơ này là bị giới hạn bởi tốc độ. Tức là với động cơ nhỏ thì vận tốc sẽ thấp hơn so với loại động cơ cùng loại nhưng có kích thức to hơn…

Để đáp ứng được yêu cầu nhóm đã chọn loại động cơ bước (Hình 1.4) với các thông số sau:

- Công suất: 0.6 W.

- Góc bước: 1.8o (200 bước/ vòng).

- Dòng định mức: 5V - 1.2A.

- Điện trở cuộn dây: 4.2Ω.

- Đường kính trục: Ø5 mm.

- Kích thước: 57x57x50 mm.

Hình 2.5 . Hình ảnh động cơ bước sử dụng trong mô hình

2.5 Lựa chọn bộ truyền động:

- Để truyền chuyển động từ động cơ vào 2 trục X Y chúng em đã dùng khớp nối mềm

- Đặc điểm và vật liệu tạo thành khớp nối mềm

- Đường kính bên ngoài: 20mm, 40mm, 50mm,……

- Chiều dài: 30mm, 65mm,……

- Vật liệu làm bằng nhựa nhôm cao cấp.

- Hai điểm đầu và cuối cố định làm bằng hợp kim nhôm cứng, ở giữa là chất đàn hồi polyurethane, cùng quãng lặng nhỏ gọn.

- Khớp nối giữa trục vitme bi làm bằng hợp kim silicon chất lượng cao, có đệm cao su đàng hồi.

- Ưu điểm:

- Cấu trúc đơn giản, dễ lắp đặt, bảo trì tra dầu và chống ăn mòn.

- Độ cứng, độ chính xác cao.

- Quán tính thấp, đàn hồi tốt.

- Kháng dầu, cách điện tốt.

- Có thể chịu được lực truyền momen xoắn lớn.

- Quay thuận hoặc quay ngược chiều kim đồng hồ đặc điểm đều giống nhau.

- Có thể hoạt động ở nhiệt độ -30 đến 80 độ C

- Hấp thụ sốc bù radial, góc cạnh và trục lệch.

- Dựa vào những ưu điểm trên chúng em quyết định chọn khớp nối mềm để truyền chuyển động

Hình 2.6. khớp nối mềm

2.6 Lựa chọn bộ truyền chuyển động quay thành chuyển động tịnh tiến

2.6.1.Bộ truyền vít me- đai ốc thường:

Ưu điểm:

- Giá thành rẻ, dễ chế tạo

Nhược điểm:

- Ứng suất tiếp xúc lớn

- Khi làm vệc do mài mòn sẽ phát sinh khe hở giữa vít me và đai ốc, khó loại trừ được.

- Ma sát lớn

- Hiệu suất thấp

2.6.2 .Bộ truyền vít me- đai ốc bi.

Ưu điểm:

- Ứng suất tiếp xúc nhỏ.

- Không có khe hở giữa vít me và đai ốc.

- Ma sát nhỏ

- Hiệu suất cao

Nhược điểm:

- Giá thành cao, khó chế tạo, đặc biệt là đối với trục vít me có kích thước nhỏ.

- Khó khử độ rơ khi bị mài mòn.

2.6.3 Bộ truyền trục vít me đai ốc nhựa:

Ưu điểm:

- Nhờ độ dẻo của nhựa nên bộ truyền làm việc êm,

- Khử được độ rơ khi mài mòn.

- Ứng suất tiếp xúc nhỏ.

- Không có khe hở giữa vít me và đai ốc.

- Ma sát nhỏ

- Giá thành thấp hơn đai ốc bi.

- Dễ chế tạo hơn đai ốc bi.

- Hiệu suất cao

Nhược điểm:

- Khó chế tạo, đặc biệt là đối với trục vít me có kích thước lớn.

- Chịu tải trọng nhỏ, không chịu được nhiệt độ cao.

Kết luận:

Như vậy đối với việc biến chuyển động quay thành chuyển động tịnh tiến của các trục máy ta chọn kiểu truyền động trục vít me đai ốc bi.

Hình 2.7 vit me bi

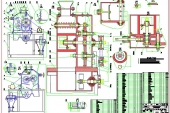

2.7 Tổng quan về hệ thống điều khiển:

- Màn hình màu

- Điều khiển trục X,Y

- Hệ thống phần mềm điều khiển Mach3 Control Plasma CNC

Hình 2.8- Phần mềm điều khiển hệ thống máy cắt Plasma CNC

- Điều khiển bằng máy tính.

- Hiển thị theo kiểu Menu, dễ dàng sử dụng và điều khiển.

- Là phần mềm chuyên dụng cho việc cắt Plasma

CHƯƠNG III: TÍNH TOÁN THIẾT KẾ MÁY CẮT PLASMA

3.1. CÁC THÔNG SỐ KỸ THUẬT CỦA MÁY

3.1.1. CÁC THÔNG SỐ:

Với điều kiện sử dụng một cách linh hoạt, hiệu quả cao, dễ di chuyển nên tác giả chọn thiết kế với kích thước của vùng làm việc của máy là:

- Chiều rộng cắt lớn nhất(phương X): 600 mm

- Chiều dài cắt lớn nhất(phương Y): 600 mm

- Độ dày cắt lớn nhất(phương Z): 5 mm

Đây là các kích thước sơ bộ dùng cho quá trình tính toán kết cấu của máy sau này. Trên thực tế phải tuỳ theo yêu câù công việc cụ thể hoặc tuỳ loại và khoảng không gian của khu vực làm việc mà có ta có thể tăng hoặc giảm kích thước các trục X và Y để thay đổi khổ cắt của máy.

- Vật liệu cắt: thép.

- Số đầu cắt: 1

3.1.2 Hệ thống điều khiển.

- Màn hình màu

- Điều khiển trục X,Y

- Hệ thống phần mềm điều khiển Mach3 Control Plasma CNC

Hình 3.1 Hệ thống điều khiển

3.1.3 Nguyên lý hoạt động

Sau khi chương trình được nạp vào phần mềm, hệ thống điều khiển bắt đầu tiến hành thực hiện các dòng lệnh chương trình nạp vào. Đầu PLASMA được khởi động tiến hành đốt và bốc tách vật liệu theo lệnh thông qua chuyển động qua lại của các trục dẫn động X, Y để tạo ra các hình ảnh theo ý muốn.

3.1.4. Yêu cầu kỹ thuật về máy:

Để máy có thể làm việc được thì phải có ba bộ phận chính:

- Đầu phát plasma

- Bộ phận cung cấp điện và điều khiển.

- Bộ phận đặt chi tiết gia công.

Yêu cầu kỹ thuật:

- Máy hoạt động tương đối ổn đinh, êm, không gây tiếng ồn.

- Vận tốc dịch chuyển của đầu cắt đạt được tốc độ theo yêu cầu tính toán.

3.2. Tính toán, thiết kế máy cắt plasma:

3.2.1. Xác định lực kéo phần thân máy:

Yêu cầu chuyển động của máy là: với vận tốc cắt tối đa là 1m/ph, thời gian tăng tốc từ 0 lến đến vận tốc cắt cao nhất trong khoảng 0.25s. Dự tính khối lượng phần thân máy khoảng 100kg.

Ta tính được lực kéo và quãng đường cần thiết để thân máy đạt vận tốc cao nhất là 1m/ph

Gia tốc của phần thân máy:

Quãng đường để đạt được vận tốc cao nhất:

Áp dụng định lý biến thiên động năng ta có:

3.2.2. Tính toán động lực học máy:

1. Khối lượng: 10kg

a. Khối lượng di chuyển theo phương X:

Từ thực nghiệm cho thấy khối lượng của cụm trượt trên trục X khoảng 10kg

Khối lượng tổng cộng: mức chênh lệch 10% dự trữ cho ổ bi, bulong, đai ốc, ốc vít, bao che các loại, v.v…

110% x 10 = 11kg

b. Khối lượng chuyển động theo trục Y:

Từ thực nghiệm cho thấy khối lượng của cụm trượt trên trục Y khoảng 6 kg

Khối lượng tổng cộng: mức chênh lệch 10% dự trữ cho ổ bi, bulong, đai ốc, ốc vít, bao che các loại, v.v…

110% x 6 = 6.6 kg

2. Tính lực và tính momen trên động cơ:

a. Trục X:

- Tổng khối lượng chuyển động theo phương X là 11kg hay P=110N

- Do kết cấu chuyển động của bi lăn trên ray nên chọ hệ số ma sát là k=0.05

Fms= k.P= 0.05 x 110 = 5.5N

- Lực quán tính khi tăng tốc hay giảm tốc: ta đã biết sau thời gian tăng tốc hay giảm tốc là 250 ms = 0.25s. Tốc độ phải đạt được từ 0 đến Fmax= 24000 mm/phút hay 2.4m/60s = 0.02 m/s.

- Gia tốc của hệ thống: a= v/t = 0.04/0.25 = 0.16 m/s2

- Lực phát sinh do quán tính: Fqt= m.a = 11 x 0.16 = 1.76 N » 2 N

Vậy, lực tổng cộng tác dụng trên trục X:

F = P + Fms + Fqt = 110 + 5.5 + 2 = 117.5 N

Do động cơ được truyền trực tiếp đến trục Visme momen trên trục là:

Mx = F.R = 117.5 x 0.007 = 0.8225 Nm

Như vậy, do chọn động cơ với hệ số an toàn n = 4 nên ta có:

Mx = 0.8225 x 4 = 3.29 Nm

* Vậy chọn động cơ có momen: 3.5Nm

b. Trục Y:

- Tổng khối lượng chuyển động theo phương Y là 6.6 kg hay P= 66 N

- Do kết cấu chuyển động của bi lăn trên ray nên chọ hệ số ma sát là k=0.05

Fms= k.P= 0.05 x 66 = 3.3N

- Lực quán tính khi tăng tốc hay giảm tốc: ta đã biết sau thời gian tăng tốc hay giảm tốc là 250 ms = 0.25s. Tốc độ phải đạt được từ 0 đến Fmax= 2400 mm/phút hay 2.4m/60s = 0.04 m/s.

- Gia tốc của hệ thống: a= v/t = 0.04/0.25 = 0.16 m/s2

- Lực phát sinh do quán tính: Fqt= m.a = 6.6 x 0.16 = 1.056 N » 1.1 N

Vậy, lực tổng cộng tác dụng trên trục X:

F = P + Fms + Fqt = 66 + 3.3 + 1.1 = 70.4 N

Do động cơ được truyền trực tiếp đến trục Visme momen trên trục là:

Mx = F.R = 70.4 x 0.006 = 0.4224 Nm

Như vậy, do chọn động cơ với hệ số an toàn n = 4 nên ta có:

Mx = 0.4224 x 4 = 1.6896 Nm

* Vậy chọn động cơ có momen: 1.8 Nm

3.2.3. Tính toán thiết kế hệ dẫn động cơ khí của máy.

3.2.3.1. Thiết kế và chế tạo trục X và Z:

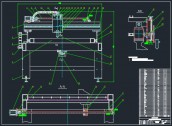

Hình 3.2 chế tạo trục X và Z

3.2.3.2. Thiết kế và chế tạo trục Y:

Hình 3.3 chế tạo trục Y

Thí nghiệm và đánh giá độ chính xác của máy.

Tính toán độ chính xác theo lý thuyết của máy: Tuy nhiên, khi hoat động, với độ rung động của máy, cho nên độ chính xác của máy đầu cắt khi di chuyển khoảng 0.3mm. Điều này là chấp nhận được vì thực tế sản phẩm sử dụng thông thường khi cắt bằng plasma hay cắt bằng khí cũng có độ chính xác tương tự

3.2.3.3 Thiết kế bộ phận gối đỡ trục X:

Chọn ổ ta chọn ổ bi đỡ chặn 1 dãy kí hiệu ổ 6001ZZ, Đây là loại ổ thông dụng, giá thành rẻ, dễ thay thế và lắp đặt

d=10(mm);

D=30(mm);

B=9(mm);

R1=0,6(mm)

3.2.3.4 Thiết kế bộ phận gối đỡ trục Y

Chọn ổ ta chọn ổ bi đỡ chặn 1 dãy kí hiệu ổ 6002ZZ, Đây là loại ổ thông dụng, giá thành rẻ, dễ thay thế và lắp đặt

d=10(mm);

D=19(mm);

B=5(mm);

R1=0,3(mm);

3.2.4. Tính toán lựa chọn các sống lăn:

a. Ưu nhược điểm của sống lăn:

Sống lăn là loại khớp chuyển động tịnh tiến sử dụng những phần tử lăn như là bi hoặc con lăn. Do sửu dụng những phần tử lăn giữa thanh ray với khối tịnh tiến , sống lăn có thể chuyển động tịnh tiến với độ chính xác cao. Hệ số ma sát của sống lăn chỉ bằng 1/50 so với sống trượt truyền thống. Sống lăn có thể chịu tải trọng lên xuống, trái, phải.

Sống lăn là loại chi tiết được sản xuất và bán cả bộ, người dùng chỉ mua về lắp ráp chứ không chế tạo. Mỗi nhà chế tạo có cơ sở tính toán khác nhau để người dùng có thể tính toán sơ bộ và lựa chọn sản phẩm phù hợp.

Ưu điểm của sống lăn so với sống trượt truyền thống:

- Độ chính xác vị trí cao.

- Hoạt động chính xác cao trong thời gian dài.

- Đạt vận tốc cao với lực tác dụng nhỏ.

- Có khả năng chịu lực từ mọi hướng.

- Dễ lắp đặt.

- Bôi trơn dễ dàng.

- Có khả năng lắp lẫn cao.

- Các giá trị lực cơ bản của sống lăn:

- Tải tĩnh cơ sở:

Giá trị tải tĩnh (C0):

Biến dạng dư xảy ra giữa bề mặt lăn và con lăn khi sống lăn chịu lực quá lớn hoặc tải trọng va đập. nếu biến dạng dư vựt quá giới hạn sẽ làm cho sống lăn hoạt động không còn êm. Tải tĩnh cơ sở được định nghĩa là tải tĩnh có độ lớn và hướng không đổi làm cho con lan và bề mặt biến dạng dư 0.0001 lần đường kính con lăn tại điểm chịu ứng suất lớn nhất. giá trị này được nhà sản xuất cho sẵn. Giá trị tải tĩnh của sống lăn không được vượt quá giá trị tải tĩnh cơ sở này.

Moment tĩnh cho phép (M0)

Moment tĩnh cho phép dược biểu diễn bằng hướng và giá trị khi ứng suất lớn nhất tác dụng lên con lăn bằng ứng suất gây ra bởi tải tĩnh. Moment tĩnh cho phép bao gồm 3 thành phần theo 3 hướng: MR, MP, MY.

Hình 3.18- chiều moment tác dụng lên sống lăn

c. Hệ số an toàn tĩnh:

Khi sống lăn hoạt động với tải tĩnh hoặc chuyển động với tốc độ thấp phải xét đến hệ số an toàn tĩnh. Hệ số an toàn tĩnh phụ thuộc vào môi trường và điều kiện làm việc của sống lăn. Khi hệ thống chịu va đập và dao động ta sẽ chọn hệ số an toàn lớn. Tải tĩnh được suy ra từ công thức:

Trong đó: - hệ số tải tĩnh đối với tải đơn.

- giá trị tải tĩnh, (kN).

- Tải trọng hoạt động, (kN).

- hệ số tải tĩnh đối với moment.

- mment tĩnh cho phép, (kN.mm).

- moment đặt vào.

d.Tải trọng động cơ sở

Tải trọng động cơ sở là yếu tố quan trọng để xác định tuổi thọ của sống lăn. Tải trọng động cơ sở được định nghĩa là tải trọng không đổi lớn nhất tác động lên sống lăn để sống lăn có tuổi thọ danh nghĩa 50km. Giá trị tải trọng cơ sở dược cho trong bảng số liệu của nhà sản xuất. Tuổi thọ danh nghĩa dùng để dự doán tuổi thọ của sống lăn.

e.Tuổi thọ của sống lăn:

Khi bề mặt lăn và con lăn chịu tác động cùa tải chu kì, bề mặt làm việc sẽ bị tróc rỗ vì mỏi. Tuổi thọ của sống lăn là tổng quãng dường dịch chuyển cho đến khi tróc rỗ bề mặt do mỏi xuất hiện.

Tuổi thọ danh nghĩa của sống lăn là quãng đường mà sống lăn di chuyển được khi chịu tải trọng danh nghĩa. Thông thường tuổi thọ danh nghĩa của sống lăn là 50km. Giá trị tải trọng cơ sở dược cho trong bảng số liệu của nhà sản xuất. Tuổi thọ danh nghĩa dùng để dự doán tuổi thọ của sống lăn.

Tính toán tuổi thọ danh nghĩa:

Tải trọng ảnh hưởng đến tuổi thọ của sống lăn, dựa vào tải trọng động cơ sở và tải thực tế ta tính dược tuổi thọ danh nghĩa dựa vào công thức:

Trong đó: L – tuổi thọ danh nghĩa, km

C – tải trọng động cơ sở

m = mH/3 với mH là bậc của đường cong mỏi, mH=10 khi đối với sống lăn dùng con lăn trụ, mH=9 đối với con lăn bi.

Q – tải trọng thật

Nếu xét đến môi trường làm việc thì ta sử dụng công thức:

Trong đó: L – tuổi thọ danh nghĩa.

fh – hệ số ảnh hưởng do độ cứng.

ft – hệ số ảnh hưởng do độ cứng .

C – tải trọng động cơ sở.

fw- hệ số ảnh hưởng do tải.

qc- tải trọng tính toán.

f.Tính toán lựa chọn sống lăn:

Điều kiện làm việc của sống lăn:

Với thời gian làm việc giả sử là 18.000h, vận tốc cắt tối đa là 1m/ph. Như vậy tuổi thọ của sống lăn là 4320km.

Phần thân trên máy có khối lượng 10kg. Do yêu cầu về độ cứng vững và chính xác của máy nên ta chọn sống lăn gồm 2 dãy dẫn hướng, mỗi dãy gồm 2 con trượt. Lực tác dụng lên mỗi con trượt được tính như sau:

Hình 3.19- lực tác dụng lên sống lăn

Do trọng tâm của thân máy đặt chính giữa nên các con trượt chịu lực bằng nhau. Do đó lực tác dụng lên mỗi con trượt là:

Tải trọng qui ước:

Vận tốc cực đại là v=2m/ph

Chọn loại sống lăn và cấp chính xác:

Chọn loại sống lăn kí hiệu: 9215T21 của hãng Mc_Master với con lăn là viên bi cầu phù hợp với các máy loại nhỏ,

Chọn cấp chính xác là P theo thông số của nhà sản xuất.

Chọn loại tải trọng ZO với tải trọng đặt trước có giá trị 0,02C = 0,02.49,5=0.99(N)

Tuổi thọ sống lăn :

Tuổi thọ : 4320km

Ta chỉ xét dến ảnh hưởng của tải trọng với ảnh hưởng của nhiệt độ là không đáng kể

Chọn loại sống lăn có ký hiệu : 9215T21

- Tải trọng động cơ sở : C = 11,38kN

- Tải trọng tĩnh cơ sở : C0 = 16,97kN

Hệ số an toàn:

Hình 3.20- Kết cấu của sống lăn

...

CHƯƠNG III: TÍNH TOÁN THIẾT KẾ MÁY CẮT PLASMA

3.1. CÁC THÔNG SỐ KỸ THUẬT CỦA MÁY

3.1.1. CÁC THÔNG SỐ:

Với điều kiện sử dụng một cách linh hoạt, hiệu quả cao, dễ di chuyển nên tác giả chọn thiết kế với kích thước của vùng làm việc của máy là:

- Chiều rộng cắt lớn nhất(phương X): 600 mm

- Chiều dài cắt lớn nhất(phương Y): 600 mm

- Độ dày cắt lớn nhất(phương Z): 5 mm

Đây là các kích thước sơ bộ dùng cho quá trình tính toán kết cấu của máy sau này. Trên thực tế phải tuỳ theo yêu câù công việc cụ thể hoặc tuỳ loại và khoảng không gian của khu vực làm việc mà có ta có thể tăng hoặc giảm kích thước các trục X và Y để thay đổi khổ cắt của máy.

- Vật liệu cắt: thép.

- Số đầu cắt: 1

3.1.2 Hệ thống điều khiển.

- Màn hình màu

- Điều khiển trục X,Y

- Hệ thống phần mềm điều khiển Mach3 Control Plasma CNC

Hình 3.1 Hệ thống điều khiển

3.1.3 Nguyên lý hoạt động

Sau khi chương trình được nạp vào phần mềm, hệ thống điều khiển bắt đầu tiến hành thực hiện các dòng lệnh chương trình nạp vào. Đầu PLASMA được khởi động tiến hành đốt và bốc tách vật liệu theo lệnh thông qua chuyển động qua lại của các trục dẫn động X, Y để tạo ra các hình ảnh theo ý muốn.

3.1.4. Yêu cầu kỹ thuật về máy:

Để máy có thể làm việc được thì phải có ba bộ phận chính:

- Đầu phát plasma

- Bộ phận cung cấp điện và điều khiển.

- Bộ phận đặt chi tiết gia công.

Yêu cầu kỹ thuật:

- Máy hoạt động tương đối ổn đinh, êm, không gây tiếng ồn.

- Vận tốc dịch chuyển của đầu cắt đạt được tốc độ theo yêu cầu tính toán.

3.2. Tính toán, thiết kế máy cắt plasma:

3.2.1. Xác định lực kéo phần thân máy:

Yêu cầu chuyển động của máy là: với vận tốc cắt tối đa là 1m/ph, thời gian tăng tốc từ 0 lến đến vận tốc cắt cao nhất trong khoảng 0.25s. Dự tính khối lượng phần thân máy khoảng 100kg.

Ta tính được lực kéo và quãng đường cần thiết để thân máy đạt vận tốc cao nhất là 1m/ph

Gia tốc của phần thân máy:

Quãng đường để đạt được vận tốc cao nhất:

Áp dụng định lý biến thiên động năng ta có:

với:

3.2.2. Tính toán động lực học máy:

1. Khối lượng: 10kg

a. Khối lượng di chuyển theo phương X:

Từ thực nghiệm cho thấy khối lượng của cụm trượt trên trục X khoảng 10kg

Khối lượng tổng cộng: mức chênh lệch 10% dự trữ cho ổ bi, bulong, đai ốc, ốc vít, bao che các loại, v.v…

110% x 10 = 11kg

b. Khối lượng chuyển động theo trục Y:

Từ thực nghiệm cho thấy khối lượng của cụm trượt trên trục Y khoảng 6 kg

Khối lượng tổng cộng: mức chênh lệch 10% dự trữ cho ổ bi, bulong, đai ốc, ốc vít, bao che các loại, v.v…

110% x 6 = 6.6 kg

2. Tính lực và tính momen trên động cơ:

a. Trục X:

- Tổng khối lượng chuyển động theo phương X là 11kg hay P=110N

- Do kết cấu chuyển động của bi lăn trên ray nên chọ hệ số ma sát là k=0.05

Fms= k.P= 0.05 x 110 = 5.5N

- Lực quán tính khi tăng tốc hay giảm tốc: ta đã biết sau thời gian tăng tốc hay giảm tốc là 250 ms = 0.25s. Tốc độ phải đạt được từ 0 đến Fmax= 24000 mm/phút hay 2.4m/60s = 0.02 m/s.

- Gia tốc của hệ thống: a= v/t = 0.04/0.25 = 0.16 m/s2

- Lực phát sinh do quán tính: Fqt= m.a = 11 x 0.16 = 1.76 N » 2 N

Vậy, lực tổng cộng tác dụng trên trục X:

F = P + Fms + Fqt = 110 + 5.5 + 2 = 117.5 N

Do động cơ được truyền trực tiếp đến trục Visme momen trên trục là:

Mx = F.R = 117.5 x 0.007 = 0.8225 Nm

Như vậy, do chọn động cơ với hệ số an toàn n = 4 nên ta có:

Mx = 0.8225 x 4 = 3.29 Nm

* Vậy chọn động cơ có momen: 3.5Nm

b. Trục Y:

- Tổng khối lượng chuyển động theo phương Y là 6.6 kg hay P= 66 N

- Do kết cấu chuyển động của bi lăn trên ray nên chọ hệ số ma sát là k=0.05

Fms= k.P= 0.05 x 66 = 3.3N

- Lực quán tính khi tăng tốc hay giảm tốc: ta đã biết sau thời gian tăng tốc hay giảm tốc là 250 ms = 0.25s. Tốc độ phải đạt được từ 0 đến Fmax= 2400 mm/phút hay 2.4m/60s = 0.04 m/s.

- Gia tốc của hệ thống: a= v/t = 0.04/0.25 = 0.16 m/s2

- Lực phát sinh do quán tính: Fqt= m.a = 6.6 x 0.16 = 1.056 N » 1.1 N

Vậy, lực tổng cộng tác dụng trên trục X:

F = P + Fms + Fqt = 66 + 3.3 + 1.1 = 70.4 N

Do động cơ được truyền trực tiếp đến trục Visme momen trên trục là:

Mx = F.R = 70.4 x 0.006 = 0.4224 Nm

Như vậy, do chọn động cơ với hệ số an toàn n = 4 nên ta có:

Mx = 0.4224 x 4 = 1.6896 Nm

* Vậy chọn động cơ có momen: 1.8 Nm

3.2.3. Tính toán thiết kế hệ dẫn động cơ khí của máy.

3.2.3.1. Thiết kế và chế tạo trục X và Z:

Hình 3.2 chế tạo trục X và Z

3.2.3.2. Thiết kế và chế tạo trục Y:

Hình 3.3 chế tạo trục Y

Thí nghiệm và đánh giá độ chính xác của máy.

Tính toán độ chính xác theo lý thuyết của máy: Tuy nhiên, khi hoat động, với độ rung động của máy, cho nên độ chính xác của máy đầu cắt khi di chuyển khoảng 0.3mm. Điều này là chấp nhận được vì thực tế sản phẩm sử dụng thông thường khi cắt bằng plasma hay cắt bằng khí cũng có độ chính xác tương tự

3.2.3.3 Thiết kế bộ phận gối đỡ trục X:

Chọn ổ ta chọn ổ bi đỡ chặn 1 dãy kí hiệu ổ 6001ZZ, Đây là loại ổ thông dụng, giá thành rẻ, dễ thay thế và lắp đặt

d=10(mm);

D=30(mm);

B=9(mm);

R1=0,6(mm)

3.2.3.4 Thiết kế bộ phận gối đỡ trục Y

Chọn ổ ta chọn ổ bi đỡ chặn 1 dãy kí hiệu ổ 6002ZZ, Đây là loại ổ thông dụng, giá thành rẻ, dễ thay thế và lắp đặt

d=10(mm);

D=19(mm);

B=5(mm);

R1=0,3(mm);

3.2.4. Tính toán lựa chọn các sống lăn:

a. Ưu nhược điểm của sống lăn:

Sống lăn là loại khớp chuyển động tịnh tiến sử dụng những phần tử lăn như là bi hoặc con lăn. Do sửu dụng những phần tử lăn giữa thanh ray với khối tịnh tiến , sống lăn có thể chuyển động tịnh tiến với độ chính xác cao. Hệ số ma sát của sống lăn chỉ bằng 1/50 so với sống trượt truyền thống. Sống lăn có thể chịu tải trọng lên xuống, trái, phải.

Sống lăn là loại chi tiết được sản xuất và bán cả bộ, người dùng chỉ mua về lắp ráp chứ không chế tạo. Mỗi nhà chế tạo có cơ sở tính toán khác nhau để người dùng có thể tính toán sơ bộ và lựa chọn sản phẩm phù hợp.

Ưu điểm của sống lăn so với sống trượt truyền thống:

- Độ chính xác vị trí cao.

- Hoạt động chính xác cao trong thời gian dài.

- Đạt vận tốc cao với lực tác dụng nhỏ.

- Có khả năng chịu lực từ mọi hướng.

- Dễ lắp đặt.

- Bôi trơn dễ dàng.

- Có khả năng lắp lẫn cao.

- Các giá trị lực cơ bản của sống lăn:

- Tải tĩnh cơ sở:

Giá trị tải tĩnh (C0):

Biến dạng dư xảy ra giữa bề mặt lăn và con lăn khi sống lăn chịu lực quá lớn hoặc tải trọng va đập. nếu biến dạng dư vựt quá giới hạn sẽ làm cho sống lăn hoạt động không còn êm. Tải tĩnh cơ sở được định nghĩa là tải tĩnh có độ lớn và hướng không đổi làm cho con lan và bề mặt biến dạng dư 0.0001 lần đường kính con lăn tại điểm chịu ứng suất lớn nhất. giá trị này được nhà sản xuất cho sẵn. Giá trị tải tĩnh của sống lăn không được vượt quá giá trị tải tĩnh cơ sở này.

Moment tĩnh cho phép (M0)

Moment tĩnh cho phép dược biểu diễn bằng hướng và giá trị khi ứng suất lớn nhất tác dụng lên con lăn bằng ứng suất gây ra bởi tải tĩnh. Moment tĩnh cho phép bao gồm 3 thành phần theo 3 hướng: MR, MP, MY.

Hình 3.18- chiều moment tác dụng lên sống lăn

c. Hệ số an toàn tĩnh:

Khi sống lăn hoạt động với tải tĩnh hoặc chuyển động với tốc độ thấp phải xét đến hệ số an toàn tĩnh. Hệ số an toàn tĩnh phụ thuộc vào môi trường và điều kiện làm việc của sống lăn. Khi hệ thống chịu va đập và dao động ta sẽ chọn hệ số an toàn lớn. Tải tĩnh được suy ra từ công thức:

Trong đó: - hệ số tải tĩnh đối với tải đơn.

- giá trị tải tĩnh, (kN).

- Tải trọng hoạt động, (kN).

- hệ số tải tĩnh đối với moment.

- mment tĩnh cho phép, (kN.mm).

- moment đặt vào.

d.Tải trọng động cơ sở

Tải trọng động cơ sở là yếu tố quan trọng để xác định tuổi thọ của sống lăn. Tải trọng động cơ sở được định nghĩa là tải trọng không đổi lớn nhất tác động lên sống lăn để sống lăn có tuổi thọ danh nghĩa 50km. Giá trị tải trọng cơ sở dược cho trong bảng số liệu của nhà sản xuất. Tuổi thọ danh nghĩa dùng để dự doán tuổi thọ của sống lăn.

e.Tuổi thọ của sống lăn:

Khi bề mặt lăn và con lăn chịu tác động cùa tải chu kì, bề mặt làm việc sẽ bị tróc rỗ vì mỏi. Tuổi thọ của sống lăn là tổng quãng dường dịch chuyển cho đến khi tróc rỗ bề mặt do mỏi xuất hiện.

Tuổi thọ danh nghĩa của sống lăn là quãng đường mà sống lăn di chuyển được khi chịu tải trọng danh nghĩa. Thông thường tuổi thọ danh nghĩa của sống lăn là 50km. Giá trị tải trọng cơ sở dược cho trong bảng số liệu của nhà sản xuất. Tuổi thọ danh nghĩa dùng để dự doán tuổi thọ của sống lăn.

Tính toán tuổi thọ danh nghĩa:

Tải trọng ảnh hưởng đến tuổi thọ của sống lăn, dựa vào tải trọng động cơ sở và tải thực tế ta tính dược tuổi thọ danh nghĩa dựa vào công thức:

Trong đó: L – tuổi thọ danh nghĩa, km

C – tải trọng động cơ sở

m = mH/3 với mH là bậc của đường cong mỏi, mH=10 khi đối với sống lăn dùng con lăn trụ, mH=9 đối với con lăn bi.

Q – tải trọng thật

Nếu xét đến môi trường làm việc thì ta sử dụng công thức:

Trong đó: L – tuổi thọ danh nghĩa.

fh – hệ số ảnh hưởng do độ cứng.

ft – hệ số ảnh hưởng do độ cứng .

C – tải trọng động cơ sở.

fw- hệ số ảnh hưởng do tải.

qc- tải trọng tính toán.

f.Tính toán lựa chọn sống lăn:

Điều kiện làm việc của sống lăn:

Với thời gian làm việc giả sử là 18.000h, vận tốc cắt tối đa là 1m/ph. Như vậy tuổi thọ của sống lăn là 4320km.

Phần thân trên máy có khối lượng 10kg. Do yêu cầu về độ cứng vững và chính xác của máy nên ta chọn sống lăn gồm 2 dãy dẫn hướng, mỗi dãy gồm 2 con trượt. Lực tác dụng lên mỗi con trượt được tính như sau:

Hình 3.19- lực tác dụng lên sống lăn

Do trọng tâm của thân máy đặt chính giữa nên các con trượt chịu lực bằng nhau. Do đó lực tác dụng lên mỗi con trượt là:

Tải trọng qui ước:

Vận tốc cực đại là v=2m/ph

Chọn loại sống lăn và cấp chính xác:

Chọn loại sống lăn kí hiệu: 9215T21 của hãng Mc_Master với con lăn là viên bi cầu phù hợp với các máy loại nhỏ,

Chọn cấp chính xác là P theo thông số của nhà sản xuất.

Chọn loại tải trọng ZO với tải trọng đặt trước có giá trị 0,02C = 0,02.49,5=0.99(N)

Tuổi thọ sống lăn :

Tuổi thọ : 4320km

Ta chỉ xét dến ảnh hưởng của tải trọng với ảnh hưởng của nhiệt độ là không đáng kể

Chọn loại sống lăn có ký hiệu : 9215T21

- Tải trọng động cơ sở : C = 11,38kN

- Tải trọng tĩnh cơ sở : C0 = 16,97kN

Hệ số an toàn:

CHƯƠNG IV: CHẾ TẠO MÁY CẮT PLASMA

4.1. Cấu tạo:

4.1.1. Cấu tạo:

Hình 4.1. Máy cắt Plasma

Chú thích:

- KHỚP NỐI MỀM.

- ĐỘNG CƠ TRUYỀN ĐỘNG TRỤC X.

- ĐẦU PHÁT PLASMA.

- THANH RAY TRƯỢT TRỤC Y1.

- VÍT ME ĐIỀU KHIỂN TRỤC Y.

- THANH RAY TRƯỢT TRỤC Y2.

- TAY QUAY ĐIỀU KHIỂN TRỤC Z.

4.1.2. Nguyên lý hoạt động:

Khi ta cấp nguồn 24V vào tủ điện và nạp chương trình vào máy tính thì thông qua mạch Mach 3 sẽ điều khiển các động cơ trục X,Y chuyển động. Khi đó mạch Driver sẽ điều khiển plasma cắt chi tiết.

4.2. Chế tạo máy cắt plasma:

4.2.1. Chế tạo và lắp ráp hệ thống truyền động máy cắt plasma:

4.2.1.1. Chế tạo khung máy:

Hình 4.2. Chế tạo khung.

Để kết nối lại thành khung thì chúng em hàn vị trí đấu nối để nối cứng lại.

Khung máy là nơi bàn máy tỳ, nên phải đảm bảo độ cứng vững, đồng thời kích thước của bàn máy, kích thước phôi gá đặt…cũng phụ thuộc vào sườn máy. Do đó có thể nói kích thước sườn máy quy định rất nhiều kích thước khác còn lại của máy cắt plasma. Sườn máy được thiết kế theo kiểu hình hộp vuông, với các thông số chính được lựa chọn như sau:

- Chiều dài: 1000 mm

- Chiều rộng: 1000 mm

- Chiều cao : 520 mm

Vật liệu chính được sử dụng là thép với các thông số như sau:

- Thép hộp kích thước 350x100x100 4 cây dùng làm chân đế

- Thép hộp kích thước 730x50x50 2 cây dùng làm trục Y

- Thép hộp kích thước 1000x50x50 2 cây dùng làm chiều dài thân khung trên

- Thép hộp kích thức 1000x50x100 4 cây dùng làm thân dưới

- Thép hộp kích thước 850x30x50 4 cây dùng để cố định thân dưới

- Ngoài ra còn một vài chi tiết bằng nhôm các xung quanh

Khung máy được tạo thành bằng cách hàn các thanh thép lại với nhau.

4.2.1.2. Chế tạo hệ thống truyền động:

Để có thể làm cho các trục X Y chuyển động chúng em dùng động cơ step 57 kết hợp khớp nối mềm để truyền các chuyển động vào trục X Y

4.2.2. Chế tạo và lắp ráp hệ thống tủ điện và đầu phát laser:

4.2.2.1. Hệ thống tủ điện

Hình 4.3. hệ thống tủ điện

4.2.2.2. Kết nối bộ phát plasma cho máy cắt:

Hình 4.4.Đầu phát plasma cho máy cắt.

4.2.3. Kết nối giữa máy tính và phần mềm:

Hình 4.5. Kết nối giữa máy tính và phần mềm

4.3. Vận hành và bảo trì thiết bị:

4.3.1 Vận hành:

Sau khi chương trình được nạp vào phần mềm, hệ thống điều khiển bắt đầu tiến hành thực hiện các dòng lệnh chương trình nạp vào. Đầu plasma được khởi động tiến hành đốt và bốc tách vật liệu theo lệnh thông qua chuyển động qua lại ( tịnh tiến ) của các trục dẫn động X, Y để tạo ra các hình ảnh theo ý muốn.

Bước 1 : sau khi thiết kế trên autocad hoặc một môi trường nào khác và đưa về tọa độ OXY, ta lưu file dưới dạng đuôi ( DXF ).

Bước 2: Sau đó mở file đã lưu trên phần mềm lazycam, xuất code bằng lazy cam và lưu code dưới dạng đuôi NC.

Hình 4.6: giao diện phần mềm lazycam

Bước 3: Mở phần mềm mach 3

...

Hình 4.9: chạy thử trên laptop

Bước 7: sau khi chạy thử thành công Ta nhấn Bắt đầu chương trình sẽ được nạp vào máy plasma sau đó máy sẽ chạy theo biên dạng đã vẽ ban đầu.

Lưu ý: Trong quá trình cắt ta phải điều chỉnh tiêu cự sao cho hợp lý rồi mới cắt.

4.3.2. Bảo trì và sửa chữa thiết bị:

4.3.2.1. Bảo trì:

Trong quá trình sử dụng ta nên sử dụng nhẹ nhàng tránh va chạm mạnh, khi sử dụng xong cần thoát các chương trình điều khiển.

4.3.2.2. Sửa chữa thiết bị:

Nếu như khi cắt mà thép k đứt hoặc bị rổ thì chúng ta có thể điều chỉnh tiêu cự hay có thể điều chỉnh công suất thông qua phần mềm để cắt đạt yêu cầu đề ra.

CHƯƠNG V: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN ĐỀ TÀI

5.1 Kết luận

- Đồ án hoàn tất và đạt được những kết quả rất đáng khích lệ như sau:

- Gia công hoàn toàn tự động theo yêu cầu

- Độ chính xác gia công là tương đối với sai số ít

- Máy làm việc êm và ít tiếng ồn

- Phần mềm điều khiển hoạt động tương đối ổn định và đáp ứng được yêu cầu đề ra.

- Nghiên cứu này đã thiết kế và chế tạo thành công một công cụ hỗ trợ hiệu quả cho việc cắt vật liệu thép . Ứng dụng những kiến thức đã học được tại trường để tạo thành một sản phẩm cụ thể, phục vụ cho sản xuất.

vNhững hạn chế:

Trong quá trình thực hiện đồ án, do thời gian làm đồ án chỉ giới hạn trong vòng 3 tháng và kiến thức cũng như tay nghề còn hạn hẹp về nhiều mặt. Đồ án vẫn còn nhiều hạn chế và còn nhiều vấn đề chưa giải quyết được.

Về thiết kế cơ khí:

Do còn ít kinh nghiệm trong việc gia công cơ khí, mà mô hình máy cắt Plasma này lại có những chi tiết đòi hỏi độ chính xác cao, do đó mô hình chế tạo được mới chỉ dừng lại ở độ chính xác tương đối,

Để khắc phục được nhược điểm trên, cần có một bản thiết kế hoàn chỉnh toàn bộ các chi tiết của máy với dung sai đầy đủ và có thể đặt hàng gia công ở những cơ sở gia công cơ khí chính xác.

5.2.Hướng phát triển đề tài:

Bằng việc thay đổi công suất đầu Plasma mà ta có thể nâng cao được năng xuất của máy như với công suất nhỏ ta có thể cắt được thép có độ dày khoảng 5mm…, hoặc công suất lớn hơn ta có thể cắt được trên các loại thép dày 10mm, 20mm, hoặc thậm chí có thể cắt được thép với độ dày 50 đến 100mm.

Có thể ứng dụng làm máy cắt Laser, chỉ cần thay thế đầu Plasma bằng các đầu máy tương thích với ý muốn.