ĐỒ ÁN TỐT NGHIỆP TÍNH TOÁN, THIẾT KẾ BỘ CÔNG TÁC CỦA XE TẢI PHỤC VỤ HÀNG KHÔNG

NỘI DUNG ĐỒ ÁN

TÍNH TOÁN, THIẾT KẾ BỘ CÔNG TÁC CỦA XE TẢI PHỤC VỤ HÀNG KHÔNG

- TÊN ĐỀ TÀI:

TÍNH TOÁN, THIẾT KẾ BỘ CÔNG TÁC CỦA XE TẢI PHỤC VỤ HÀNG KHÔNG

2- CÁC TÀI LIỆU CƠ BẢN:

- Giáo trình: Kỹ thuật thủy khí – Đại học Thủy Lợi xuất bản nội bộ.

- Tài liệu hướng dẫn SAP2000. Đại học Bách Khoa – Đại học Đà Nẵng- Khoa xây dựng.

- Design of Lifting Device Using Hydraulic Telescopic Jack- International Journal of Advance Engineering and Research Development Volume 5, Issue 02, February- 2018.

3 - NỘI DUNG CÁC PHẦN THUYẾT MINH VÀ TÍNH TOÁN: Tỷ lệ %

Chương 1: Tổng quan về xe tải phục vụ hàng không 7% (1 tuần)

Chương 2: Tính toán, thiết kế bộ công tác của xe tải phục vụ hàng không 20% (3 tuần)

Chương 3: Phân tích các trường hợp chịu tải 15% (2 tuần)

Chương 4: Tính toán tính ổn định của xe tải phục vụ hàng không 15% (2 tuần)

Chương 5: Kiểm tra độ bền của cầu nâng cắt kéo thủy lực 20% (3 tuần)

Chương 6: Ứng dụng phần mềm SAP2000 trong kiểm tra độ bền chassis 15% (2 tuần)

Chương 7: Lập quy trình công nghệ chế tạo khung 8% (1 tuần)

4 - BẢN VẼ VÀ BIỂU ĐỒ

- Bản vẽ tổng thể của xe tải phục vụ hàng không, khổ A0

- Bản vẽ tổng thể xe tải Mitsubishi FUSO FK61FJ-H, khổ A0

- Bản vẽ bóc tách chassis xe tải, khổ A0

- Bản vẽ bóc tách cầu nâng cắt kéo, khổ A0

- Bản vẽ chuyển vị chassis trong các trường hợp tải, khổ A0

- Bản vẽ nội lực chassis trong các trường hợp tải, khổ A0

- Bản vẽ tỷ lệ chịu lực chassis trong các trường hợp tải, khổ A0

LỜI NÓI ĐẦU

Ô tô là phương tiện vận tải có vai trò quan trọng trong nền kinh tế quốc gia. Ô tô có tính cơ động cao, được ứng dụng rộng rãi trong tất cả lĩnh vực dân sự cũng như quốc phòng. Cùng với sự phát triển mạnh mẽ của khoa học công nghệ trên thế giới, các mẫu xe ra đời phục vụ nhu cầu chuyên chở người và hàng hóa. Trong xu hướng phát triển của xã hội hiện đại, ngành hàng không chiếm một vị trí vô cùng quan trọng cần ưu tiên để góp phần công nghiệp hóa, hiện đại hóa đất nước. Theo đó các thiết bị mặt đất phục vụ ở sân bay ngày càng cần thiết và phục vụ các nhu cầu như chở thực phẩm và hàng hóa lên máy bay.

Việc thiết kế để đánh giá chất lượng của các xe tải phục vụ mặt đất cũng góp phần không nhỏ trong quá trình kiểm định sự phù hợp giữa các thông số cơ bản, thông số kết cấu và điều kiện chuyển động thực tế của xe trên đường.

Xuất phát từ những yêu cầu trên, em đã lựa chọn đề tài: “ Tính toán, thiết kế bộ công tác của xe tải phục vụ hàng không”. Đề tài tập trung tính toán và kiểm tra độ ổn định của bộ công tác hoạt động trên xe.

Em xin chân thành cảm ơn Th.S đã rất tận tình hướng dẫn và giúp đỡ em trong suốt quá trình thực hiện và hoàn thành đồ án này. Tuy đã có nhiều cố gắng nhưng do trình độ, thời gian cũng như tài liệu tham khảo còn hạn chế nên đề tài không thể tránh khỏi những thiếu sót. Kính mong các Thầy, Cô đóng góp ý kiến để đồ án của em được hoàn thiện hơn. Em xin chân thành cảm ơn!

MỤC LỤC

LỜI NÓI ĐẦU.. i

LỜI CẢM ƠN.. ii

MỤC LỤC.. iii

DANH MỤC CÁC KÝ TỰ VIẾT TẮT TRONG THUYẾT MINH.. vi

DANH MỤC BẢNG BIỂU.. vii

DANH MỤC HÌNH ẢNH.. viii

CHƯƠNG 1: TỔNG QUAN VỀ XE TẢI PHỤC VỤ HÀNG KHÔNG.. 1

1.1 Giới thiệu về thiết bị hỗ trợ mặt đất1

1.1.1 Thiết bị không được cấp nguồn. 2

1.1.2 Thiết bị được cung cấp năng lượng. 5

1.2 Công dụng, phân loại và đặc điểm của xe tải phục vụ hàng không. 8

1.2.1 Công dụng, phân loại và yêu cầu. 8

1.2.2 Cấu tạo chung và nguyên lý hoạt động của xe tải phục vụ hàng không. 9

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ BỘ CÔNG TÁC CỦA XE TẢI PHỤC VỤ HÀNG KHÔNG.. 14

2.1 Lựa chọn phương án thiết kế. 14

2.2 Thông số xe cơ sở. 15

2.3 Chassis xe tải phục vụ hàng không. 16

2.4 Cầu nâng cắt kéo của xe tải phục vụ hàng không. 19

2.5 Các lực tác dụng lên chassis. 20

2.5.1 Xác định trọng lượng của chassis. 20

2.5.2 Xác định khối lượng của thùng xe. 25

2.5.3 Xác định khối lượng của cầu nâng cắt kéo thủy lực. 27

2.5.4 Xác định khối lượng cụm cabin. 30

2.5.5 Xác định khối lượng các chi tiết phụ. 30

2.6 Tính chọn xy lanh nâng. 32

2.7 Xác định trọng tâm của xe tải34

2.7.1 Tính trọng tâm chassis. 35

2.7.2 Tính tọa độ trọng tâm cụm thùng xe. 42

2.7.3 Tính tọa độ trọng tâm của cầu nâng, xy lanh thủy lực và chân chống. 43

2.7.4 Tính tọa độ trọng tâm cụm cabin. 46

CHƯƠNG 3: PHÂN TÍCH CÁC TRƯỜNG HỢP CHỊU TẢI48

3.1 Tải uốn. 48

3.1.1 Trường hợp tải tĩnh. 48

3.1.2 Trường hợp tải động. 50

3.2 Tải xoắn. 50

3.3 Tải uốn xoắn kết hợp. 51

CHƯƠNG 4: TÍNH TOÁN TÍNH ỔN ĐỊNH CỦA XE TẢI PHỤC VỤ HÀNG KHÔNG.. 53

4.1 Tính toán ổn định tác động của gió ngang khi xe không tải53

4.2 Tính toán ổn định tác động của gió ngang khi xe đầy tải56

CHƯƠNG 5: KIỂM TRA ĐỘ BỀN CỦA CẦU NÂNG CẮT KÉO THỦY LỰC. 58

5.1 Lực tác dụng lên xylanh thủy lực. 58

5.1.1 Vị trí thấp nhất58

5.1.2 Vị trí cao nhất59

5.2 Các lực tác dụng lên cầu nâng. 62

5.2.1 Vị trí thấp nhất62

5.2.2 Các biểu đồ ở vị trí thấp nhất63

5.2.3 Tính toán ứng suất ở vị trí thấp nhất64

5.2.4 Vị trí cao nhất66

5.2.5 Biểu đồ ở vị trí cao nhất67

5.2.6 Tính toán ứng suất cho vị trí cao nhất69

CHƯƠNG 6: ỨNG DỤNG PHẦN MỀM SAP2000 TRONG KIỂM TRA ĐỘ BỀN CHASSIS CỦA XE TẢI70

6.1 Tổng quan. 70

6.1.1 Giới thiệu chung. 70

6.1.2 Giới thiệu về phần mềm SAP2000. 70

6.1.3 Cách sử dụng. 70

6.2 Tiến hành kiểm bền chassis. 71

6.2.1 Kết quả tính toán combo tải tĩnh. 75

6.2.2 Kết quả tính toán combo tải động. 76

6.2.3 Kết quả tính toán combo tải xoắn. 77

6.2.4 Kết quả tính toán combo tải uốn xoắn kết hợp. 78

6.2.5 Bảng tỷ số chịu lực của trường hợp nguy hiểm nhất79

CHƯƠNG 7: LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO KHUNG.. 81

7.1Sơ đồ quy trình công nghệ chế tạo khung. 81

7.2 Các nguyên công chế tạo khung. 81

7.2.1 Nguyên công 1: Tiếp nhận nguyên vậtliệu. 81

7.2.2 Nguyên công 2: Gia công dầm dọc. 82

7.2.3 Nguyên công 3: Gia công các thanh I195 x 165 x 7 x 4; thanh C175 x 121 x 4. 83

7.2.4 Nguyên công 4: Gia công các thanh C 100 x 75 x 4 và C 201 x 100 x 4. 84

7.2.5 Nguyên công 5: Hàn thanh dầm ngang vào giữa các thanh dầm dọc. 84

7.2.6 Nguyên công 6: Gia công các chi tiết để lắp bu lông, lắp các chốt, xoay,…... 85

7.2.7 Nguyên công 7: Vát mép, làm sạch. 85

7.2.8 Nguyên công 8: Sơn chống gỉ cho chassis. 85

TÀI LIỆU THAM KHẢO.. 86

DANH MỤC CÁC KÝ TỰ VIẾT TẮT TRONG THUYẾT MINH

|

TÊN VIẾT TẮT |

KÝ HIỆU |

|

Xe tải phục vụ hàng không |

XTPVHK |

|

Tiêu chuẩn Việt Nam |

TCVN |

DANH MỤC BẢNG BIỂU

Bảng 1.1 Các chi tiết của cầu nâng. 10

Bảng 2.1 Thông số kỹ thuật xe tải phục vụ hàng không. 15

Bảng 2.2 Thông số kỹ thuật xe cơ sở. 16

Bảng 2.3 Thông số kỹ thuật của thùng xe. 27

Bảng 2.4 Các thành phần tải trọng. 31

Bảng 2.5 Các thành phần lực tác dụng. 31

Bảng 3.1 Tải trọng phân bố lên XTPVHK.. 48

Bảng 4.1 Các cấp độ gió được quy định theo TCVN.. 53

Bảng 6.1 Danh sách các thép chính của chassis. 74

Bảng 6.2 Tỷ số chịu lực của chassis trong combo tải uốn xoắn kết hợp. 79

Bảng 6.3 Kết quả kiểm tra độ bền. 80

DANH MỤC HÌNH ẢNH

Hình 1.1 Các thiết bị mặt đất đang làm việc tại sân bay. 2

Hình 1.2 Xe đẩy hàng hóa. 3

Hình 1.3 Miếng chặn bánh xe máy bay. 3

Hình 1.4 Thiết bị đỡ đuôi máy bay. 4

Hình 1.5 Cầu thang dịch vụ máy bay. 4

Hình 1.6 Máy tiếp nhiên liệu cho máy bay. 5

Hình 1.7 Bộ nguồn mặt đất6

Hình 1.8 Xe buýt hoạt động ở sân bay. 6

Hình 1.9 Các loại xe phục vụ hàng hóa. 7

Hình 1.10 Cầu thang lên máy bay của hành khách. 8

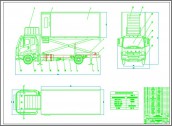

Hình 1.11 Bản vẽ tổng quan xe cơ sở. 9

Hình 1.12 Cầu nâng thủy lực. 10

Hình 1.13 Thùng xe tải12

Hình 1.14 Các bộ phận cơ bản trên xe. 13

Hình 2. 1 Mặt đứng xe tải14

Hình 2.2 Hình chiếu đứng và hình chiếu cạnh xe cơ sở. 15

Hình 2.3 Mặt cắt thép chữ C dầm dọc. 17

Hình 2.4 Mặt cắt thép chữ I dầm ngang. 17

Hình 2.5 Mặt cắt thép C dầm ngang. 18

Hình 2.6 Mặt cắt thép C ở đầu dầm.. 18

Hình 2.7 Mặt cắt thép C ở cuối dầm dọc. 19

Hình 2.8 Mặt cắt thép chữ nhật thanh dọc. 19

Hình 2.9 Mặt cắt thép chữ nhật thanh ngang. 20

Hình 2.10 Mặt cắt thép C giá đỡ. 20

Hình 2.11 Dầm dọc. 21

Hình 2.12 Kích thước chi tiết đoạn dầm AB. 21

Hình 2.13 Kích thước chi tiết đoạn dầm BC.. 22

Hình 2.14 Kích thước chi tiết đoạn dầm BC.. 23

Hình 2.15 Kích thước chi tiết đoạn dầm I ngang. 23

Hình 2.16 Kích thước chi tiết đoạn dầm C ngang. 24

Hình 2.17 Kích thước chi tiết thanh C đầu dầm dọc. 24

Hình 2.18 Kích thước chi tiết thanh C cuối dầm dọc. 25

Hình 2. 19 Kích thước cơ bản của thùng. 26

Hình 2.20 Kích thước chi tiết thanh nâng dọc. 28

Hình 2.21 Mặt cắt minh họa thép hộp. 28

Hình 2.22 Kích thước chi tiết thanh nâng ngang trong. 28

Hình 2.23 Kích thước chi tiết thanh nâng ngang ngoài29

Hình 2.24 Kích thước chi tiết thép C giá đỡ. 29

Hình 2.25 Cụm cabin phía trước. 30

Hình 2.26 Sơ đồ mạch thủy lực nâng cầu nâng. 34

Hình 2.27 Chọn hệ trục tọa độ dầm dọc. 35

Hình 2.28 Tọa độ trọng tâm thép chữ C 114x80x7x7. 36

Hình 2.29 Tọa độ trọng tâm đoạn dầm AB. 36

Hình 2.30 Tọa độ trọng tâm đoạn dầm BC.. 37

Hình 2.31 Tọa độ trọng tâm thép chữ C 228x80x7x7. 38

Hình 2.32 Tọa độ trọng tâm đoạn dầm CD.. 38

Hình 2. 33 Tọa độ trọng tâm thép chữ I 195x165x7x4. 40

Hình 2.34 Tọa độ trọng tâm dầm I ngang. 40

Hình 2.35 Tọa độ trọng tâm chassis. 41

Hình 2.36 Tọa độ trọng tâm thùng xe tải42

Hình 2.37 Tọa độ trọng tâm cầu nâng. 43

Hình 2.38 Tọa độ trọng tâm xy lanh. 44

Hình 2.39 Tọa độ trọng tâm cụm sau xe tải44

Hình 2.40 Tọa độ trọng tâm cụm cabin. 46

Hình 2.41 Tọa độ trọng tâm toàn xe tải47

Hình 3.1 Sơ đồ phân bố lực trên xe hai trục. 48

Hình 3.2 Sơ đồ phân bố lực và khoảng cách từ trọng tâm đến các cầu. 49

Hình 3.3 Phản lực tải xoắn. 50

Hình 3.4 Phản lực tải uốn và tải xoắn. 51

Hình 3.5 Phản lực tải uốn xoắn kết hợp. 52

Hình 4.1 Các lực tác dụng của xe khi xe không tải55

Hình 4.2 Các lực tác dụng của xe khi xe đầy tải56

Hình 5.1 Các lực tác dụng lên cầu nâng ở vị trí ban đầu. 58

Hình 5.2 Thành phần lực khi bóc tách cầu AC.. 58

Hình 5.3 Kích thước của cầu nâng. 59

Hình 5.4 Các lực tác dụng lên cầu nâng ở vị trí cao nhất60

Hình 5.5 Thành phần lực khi tách cầu AC.. 61

Hình 5.6 Thành phần lực song song với trục của cầu nâng ở vị trí thấp nhất62

Hình 5.7 Giá trị lực ở chân thứ nhất ở vị trí ban đầu. 62

Hình 5.8 Giá trị lực ở chân thứ hai ở vị trí ban đầu. 63

Hình 5.9 Các biểu đồ ở chân thứ nhất63

Hình 5.10 Các biểu đồ lực ở chân thứ hai64

Hình 5.11 Giá trị lực ở chân thứ nhất tại vị trí cao nhất66

Hình 5.12 Giá trị lực ở chân thứ hai ở vị trí cao nhất67

Hình 5.13 Các biểu đồ lực ở chân thứ nhất68

Hình 5.14 Các biểu đồ lực ở chân thứ hai68

Hình 6.1 Các bước kiểm bền bằng SAP2000. 71

Hình 6.2 Thư viện vẽ 3D trong SAP2000. 72

Hình 6.3 Chọn vật liệu trong SAP2000. 72

Hình 6.4 Thư viện dạng thép trong SAP2000. 73

Hình 6.5 Khai báo thanh trong SAP2000. 73

Hình 6.6 Mô hình chassis 3D trong SAP2000. 74

Hình 6.7 Chuyển vị của chassis trong combo tải tĩnh. 75

Hình 6.8 Nội lực của chassis trong combo tải tĩnh. 76

Hình 6.9 Tỷ số chịu lực của chassis trong combo tải tĩnh. 76

Hình 6.10 Chuyển vị của chassis trong combo tải động. 76

Hình 6.11 Nội lực của chassis trong combo tải động. 77

Hình 6.12 Tỷ số chịu lực của chassis trong combo tải động. 77

Hình 6.13 Chuyển vị của chassis trong combo tải xoắn. 77

Hình 6.14 Nội lực của chassis trong combo tải xoắn. 78

Hình 6.15 Tỷ số chịu lực của chassis trong combo tải xoắn. 78

Hình 6.16 Chuyển vị của chassis trong combo tải uốn xoắn kết hợp. 78

Hình 6.17 Nội lực của chassis trong combo tải uốn xoắn kết hợp. 79

Hình 6.18 Tỷ số chịu lực của chassis trong combo tải uốn xoắn kết hợp. 79

Hình 7.1 Sơ đồ quy trình công nghệ chế tạo khung. 81

Hình 7.2 Kích thước dầm dọc sau khi cắt82

Hình 7.3 Kích thước dầm dọc sau khi gia công cắt bỏ. 82

Hình 7.4 Gá đặt dầm dọc. 82

Hình 7.5 Kích thước dầm dọc sau khi gia công. 83

Hình 7.6 Kích thước thanh I ngang sau khi cắt83

Hình 7.7 Kích thước thanh C ngang sau khi cắt83

Hình 7.8 Kích thước thanh C ngang sau khi cắt84

Hình 7.9 Kích thước thanh C ngang sau khi cắt84

Hình 7.10 Kích thước chassis sau khi hàn. 84

CHƯƠNG 1: TỔNG QUAN VỀ XE TẢI PHỤC VỤ HÀNG KHÔNG

1.1 Giới thiệu về thiết bị hỗ trợ mặt đất

Thiết bị hỗ trợ mặt đất ( GSE ) là thiết bị hỗ trợ được thấy tại sân bay, thường là trên sân đỗ hoặc khu vực phục vụ của nhà ga. Thiết bị này được sử dụng để phục vụ máy bay giữa các chuyến bay. Như tên cho thấy, thiết bị hỗ trợ mặt đất ở đó để hỗ trợ hoạt động của máy bay khi ở trên mặt đất. Vai trò của thiết bị này thường liên quan đến hoạt động năng lượng mặt đất, khả năng di chuyển của máy bay và hoạt động tải hàng hóa /hành khách.

Nhiều hãng hàng không ký hợp đồng phụ xử lý mặt đất cho một sân bay hoặc một đại lý xử lý, hoặc thậm chí cho một hãng hàng không khác. Việc xử lý mặt đất giải quyết nhiều yêu cầu về dịch vụ của máy bay chở khách giữa thời điểm nó đến cổng nhà ga và thời điểm nó khởi hành cho chuyến bay tiếp theo. Tốc độ, hiệu quả và độ chính xác rất quan trọng trong các dịch vụ xử lý mặt đất để giảm thiểu thời gian quay vòng (thời gian máy bay vẫn đậu tại cổng).

Các hãng hàng không nhỏ đôi khi ký hợp đồng bảo trì lại cho một hãng lớn hơn, vì nó có thể là một giải pháp thay thế tốt hơn để thiết lập một cơ sở bảo trì độc lập. Một số hãng hàng không có thể ký kết thỏa thuận bảo trì và hỗ trợ mặt đất (MAGSA) với nhau, thỏa thuận này được các hãng hàng không sử dụng để đánh giá chi phí bảo dưỡng và hỗ trợ máy bay.

Hầu hết các dịch vụ mặt đất không liên quan trực tiếp đến hoạt động bay thực tế của máy bay, thay vào đó liên quan đến các nhiệm vụ phục vụ khác. Dịch vụ cabin đảm bảo sự thoải mái và an toàn cho hành khách. Chúng bao gồm các công việc như dọn dẹp khoang hành khách và bổ sung các vật dụng tiêu hao trên máy bay hoặc các vật dụng có thể giặt được như xà phòng, gối, khăn giấy, chăn và tạp chí. Việc kiểm tra an ninh cũng được thực hiện để đảm bảo không có mối đe dọa nào được để lại trên máy bay. Sân bay GSE bao gồm nhiều loại phương tiện và thiết bị cần thiết để phục vụ máy bay trong quá trình xếp dỡ hành khách và hàng hóa, bảo dưỡng và các hoạt động trên mặt đất khác. Một loạt các hoạt động liên quan đến các hoạt động trên mặt đất của máy bay dẫn đến một đội GSE có phạm vi rộng như nhau. Ví dụ, các hoạt động được thực hiện trong giai đoạn cửa máy bay điển hình bao gồm: xếp dỡ hàng hóa, di chuyển hành khách, lưu trữ nước uống, hệ thống thoát nước trong bồn chứa chất thải trong nhà vệ sinh, tiếp nhiên liệu cho máy bay, kiểm tra và bảo dưỡng động cơ và thân máy bay, cung cấp thực phẩm và đồ uống. Các hãng hàng không sử dụng GSE được thiết kế đặc biệt để hỗ trợ tất cả các hoạt động này. Hơn nữa, năng lượng điện và điều hòa không khí thường được yêu cầu trong suốt thời gian hoạt động của cổng để đảm bảo sự thoải mái và an toàn cho cả hành khách và phi hành đoàn, và nhiều khi các dịch vụ này cũng được cung cấp bởi GSE.

Hình 1.1 Các thiết bị mặt đất đang làm việc tại sân bay

1.1.1 Thiết bị không được cấp nguồn

1.1.1.1 Xe đẩy hàng hóa

Được sử dụng để vận chuyển hành lý rời, túi quá khổ, túi thư, hộp carton đựng hàng rời, ... giữa máy bay và nhà ga hoặc cơ sở phân loại. Xe đẩy dùng cho hành lý rời được trang bị hệ thống phanh chặn các bánh xe di chuyển khi thanh kết nối không được gắn vào một đầu kéo. Hầu hết xe đẩy cho hành lý rời đều được bao bọc hoàn toàn ngoại trừ hai bên sử dụng rèm nhựa để bảo vệ vật phẩm khỏi thời tiết.

Xe đẩy có rất nhiều (hàng nghìn) trên một sân đỗ lớn của sân bay. Một sân bay thường có nhiều hơn một nhà khai thác đội bay xe đẩy, sử dụng các loại xe đẩy có hình dáng không khác nhau nhiều và mỗi nhà khai thác sử dụng nhiều loại xe đẩy đồng thời.

Sân đỗ là một khu vực rộng lớn mà việc sử dụng mắt thường trực tiếp để tìm một vật gì đó không hề đơn giản. Một xe đẩy hàng hóa đang hoạt động cần thường xuyên tháo ra và gắn lại từ dây kéo và các xe đẩy khác. Nó không được kiểm soát chi tiết( không cần sử dụng chìa khóa). Các xe đẩy không phải lúc nào cũng được giám sát bởi cùng một người lái xe mà bất kỳ xe kéo nào cũng có thể đến lấy chúng đi.

Hình 1.2 Xe đẩy hàng hóa

1.1.1.2 Các miếng chặn

Các miếng chặn được sử dụng để ngăn máy bay di chuyển khi đang đậu ở cổng hoặc trong nhà chứa máy bay. Các miếng chặn được đặt ở phía trước và phía sau của bánh xe máy bay. Chúng được làm từ gỗ cứng hoặc cao su cứng.

Hình 1.3 Miếng chặn bánh xe máy bay

1.1.1.3 Thiết bị đỡ đuôi máy bay

Chúng được sử dụng để hỗ trợ một chiếc máy bay đang đậu để ngăn đuôi của chúng bị rủ xuống hoặc thậm chí rơi xuống đất. Khi hành khách phía trước xuống máy bay, máy bay trở nên nặng phần đuôi và phần đuôi sẽ rũ xuống. Sử dụng thiết bị là tùy chọn nhưng không phải máy bay nào cũng cần. Khi cần thiết, chúng được kéo theo đuôi và được thiết lập bởi nhân viên sân bay.

Hình 1.4 Thiết bị đỡ đuôi máy bay

1.1.1.4 Cầu thang dịch vụ máy bay

Giúp kỹ thuật viên bảo trì tiếp cận với đáy máy bayđể sữa chữa và bảo dưỡng máy bay sau mỗi chuyến bay.

Hình 1.5 Cầu thang dịch vụ máy bay

1.1.2 Thiết bị được cung cấp năng lượng

1.1.1.5 Máy tiếp nhiên liệu

Máy bay tiếp nhiên liệu có thể là xe chở nhiên liệu độc lập, hoặc xe chở nước hoặc xe đẩy. Các xe tải chở nhiên liệu khép kín, thường chứa tới 10.000 gallon Mỹ (38.000 L) nhiên liệu và có máy bơm, bộ lọc, ống mềm và các thiết bị khác. Xe chở nước hoặc xe tải nối vào mạng lưới đường ống trung tâm và cung cấp nhiên liệu cho máy bay. Có một lợi thế đáng kể với hệ thống cấp nước khi so sánh với xe chở nhiên liệu, vì xe tải phải được bổ sung nhiên liệu định kỳ.

Hình 1.6 Máy tiếp nhiên liệu cho máy bay

1.1.1.6 Đơn vị điện mặt đất

Bộ nguồn mặt đất là một phương tiện có khả năng cung cấp năng lượng cho máy bay đậu trên mặt đất. Các bộ phận cung cấp năng lượng mặt đất cũng có thể được tích hợp trong cầu tàu , giúp việc cung cấp năng lượng điện cho máy bay trở nên dễ dàng hơn.

Hình 1.7 Bộ nguồn mặt đất

1.1.2.3 Xe buýt sân bay

Xe buýt tại các sân bay được sử dụng để di chuyển mọi người từ nhà ga đến máy bay hoặc nhà ga khác. Một số sân bay sử dụng xe buýt được nâng lên ngang tầm với nhà ga hành khách và chỉ có thể đi vào từ cửa ở tầng 2 của nhà ga. Xe buýt sân bay thường là xe buýt nội thành bình thường hoặc xe buýt đầu cuối chuyên dụng. Xe buýt sân bay chuyên dụng có sàn rất thấp và cửa rộng ở cả hai bên xe để di chuyển hành khách hiệu quả nhất và tính linh hoạt trong bãi đậu xe.

Hình 1.8 Xe buýt hoạt động ở sân bay

1.1.2.4 Phương tiện phục vụ ăn uống

Phương tiện phục vụ ăn uống bao gồm thân sau, hệ thống nâng, bệ và cơ cấu điều khiển điện - thủy lực. Phần thân sau có thể nâng lên, hạ xuống và bệ đỡ có thể di chuyển để đặt phía trước máy bay.

Dịch vụ ăn uống bao gồm việc dỡ thức ăn và đồ uống chưa sử dụng ra khỏi máy bay và đưa thức ăn và đồ uống tươi sống cho hành khách và phi hành đoàn. Các bữa ăn thường được giao trên các xe đẩy tiêu chuẩn được đưa vào xe phục vụ ăn uống. Các bữa ăn được chuẩn bị hầu hết trên mặt đất để giảm thiểu số lượng chuẩn bị (ngoài việc làm lạnh hoặc hâm nóng) cần thiết trong chuyến bay.

Hình 1.9 Các loại xe phục vụ hàng hóa

1.1.2.5 Cầu thang lên máy bay của hành khách

Cầu thang lên máy bay của hành khách, đôi khi được gọi là dốc lên máy bay, cầu thang lên xe hoặc bậc lên máy bay, cung cấp một phương tiện di động để di chuyển giữa cửa máy bay và mặt đất. Vì máy bay lớn hơn có ngưỡng cửa cao từ 5 đến 20 feet, cầu thang tạo điều kiện thuận lợi cho việc lên máy bay và hạ cánh an toàn.

Hình 1.10 Cầu thang lên máy bay của hành khách

1.2 Công dụng, phân loại và đặc điểm của xe tải phục vụ hàng không

1.2.1 Công dụng, phân loại và yêu cầu

1.2.1.1 Công dụng, phân loại

Xe tải phục vụ sân bay là phương tiện thông dụng được sử dụng chủ yếu để tải/ dỡ xe đẩy thực phẩm và đồ uống vào/ từ máy bay. Chiếc xe cũng có thể được sử dụng để vận chuyển hành lý, bộ phận hoặc thiết bị khác. Nó bao gồm một khung gầm xe tải thương mại cơ bản được gắn với cầu nâng hoạt động bằng thủy lực, thân xe tương thích với nền tảng phía trước và hai cặp ổn định dọc.

Hiện nay dựa trên nhu cầu thực tiễn xe tải phục vụ hàng không bao gồm nhiều loại: xe tải phục vụ ăn uống, xe tải vệ sinh cabin, xe tải chuyển chỗ ngồi,…

1.2.1.2 Yêu cầu

Bộ công tác phải phù hợp với điều kiện sử dụng theo tính năng kỹ thuật của xe (xe chạy trên đường tốt hay xe chạy trên các loại đường khác nhau).

Đảm bảo tính ổn định và tính điều khiển.

Các biến thể vật liệu thép không gỉ và nhôm được sử dụng bên trong và bên ngoài cabin đảm bảo rằng hệ thống tương thích với mọi môi trường làm việc và vận hành trơn tru.

Trang bị thêm nhiều thiết bị an toàn và cảm biến để ngăn ngừa tai nạn do lỗi của con người.

Thùng cabin đảm bảo cách nhiệt với môi trường bên ngoài để bảo đảm thực phẩm hoặc hàng hóa được bảo quản tốt nhất trong quá trình vận chuyển.

1.2.2 Cấu tạo chung và nguyên lý hoạt động của xe tải phục vụ hàng không

1.2.2.1 Cấu tạo chung

Xe tải có cấu tạo chủ yếu xe cơ sở( khung gầm), cầu nâng, hệ thống thủy lực, thùng xe và các hệ thống liên quan.

Xe cơ sở:là một loại xe có động cơ dùng để vận chuyển hàng hóa. Xe có độ linh hoạt cao, tải nặng và chống chịu được nhiều kiểu môi trường khác nhau. Xe gồm các bộ phận chính sau:

Cụm cabin để bảo vệ người điều khiển và là nơi điều khiển các hệ thống khác trên xe.

Khung gầm: là nơi chịu tải chính được thiết kế với độ ổn định, độ cứng vững cao giúp cho việc chở tải thuận tiện an toàn. Ngoài ra với xe tải thì khung gầm cũng chính là nơi để gắn các hệ thống của ô tô.

Cụm hệ thống truyền lực: động cơ, ly hợp, hộp số, các đăng, cầu chủ động, vi sai và bán trục.

Hệ thống xử lý khí thải: giúp giảm thiểu lượng khí thải độc hại thải ra môi trường.

Bộ phận giữ cân bằng tổng thể cả xe khi hoạt động có chức năng chống lật và giữ cân bằng.

Hình 1.11 Bản vẽ tổng quan xe cơ sở

Cầu nâng thủy lực: là một thiết bị được ứng dụng công nghệ nâng thủy lực có chức năng chính là để nâng lên hoặc hạ xuống theo chiều cao bất kỳ mà người dùng mong muốn ở trong phạm vi chuyển động thẳng đứng của thiết bị.Bàn nâng này thường được sử dụng phổ biến phục vụ công tác nâng hạ xe ô tô khi rửa hoặc khi kiểm tra, sửa chữa xe. Ngoài ra thiết bị còn được sử dụng rất rộng rãi trong các khu công nghiệp để hỗ trợ các công việc nâng và hạ hàng hóa. Những chiếc cầu nâng thủy lực hiện nay trên thị trường nhìn chung có cấu tạo gồm một số bộ phận chính như sau:

Hình 1.12 Cầu nâng thủy lực

Trong đó:

Bảng 1.1 Các chi tiết của cầu nâng

|

TT |

Tên chi tiết |

|

1 |

Xy lanh thủy lực |

|

2 |

Cần bẩy |

|

3 |

Mặt trên |

|

4 |

Ống hỗ trợ 1 |

|

5 |

Ống hỗ trợ 2 |

|

6 |

Đế trụ |

|

7 |

Bàn nâng |

Đế trụ: là bộ phận đảm nhận nhiệm vụ cố định cầu với mặt sàn. Bộ phận này làm từ những tấm thép được hàn gắn lại với nhau và có các lỗ để bắt vít nở với mặt sàn, tay nâng, cần bẩy của cầu. Đế trụ được chia làm hai loại là đế âm và đế nổi.

Cần bẩy: Bộ phận này được làm từ các thanh thép chắc chắn, gắn bắt chéo với nhau tạo thành hình chữ X nối liên tiếp theo chiều dọc. Một đầu của cần bẩy được gắn cố định, còn một đầu có thể di chuyển trên thanh trượt của đế trụ mỗi khi nâng, hạ cầu.

Bàn nâng: Đây là bộ phận giữ thăng bằng cho xe trong quá trình nâng hạ. Cầu nâng kiểu xếp có nhiều kiểu bàn nâng với kích thước đa dạng: bàn ngắn để nâng bụng xe, bàn dài nâng cả xe hoặc một số bàn nâng có thể thay đổi kích thước linh hoạt để vừa có thể nâng bụng xe vừa nâng cả xe.

Hệ thống thủy lực( tay nâng): Là bộ phận giúp cầu nâng thủy lực vận hành và thực hiện chức năng nâng hạ. Bộ nguồn thủy lực hoạt động theo nguyên tắc chính là áp suất truyền động cơ, xilanh cùng các bộ phận thủy lực khác.

Bộ phận điều khiển: bao gồm các nút công tắc để người dùng thao tác trong quá trình sử dụng.

Thùng xe tải:được coi là bộ phận không thể thiếu bởi chúng đóng vai trò vô cùng quan trọng việc bảo quản hàng hóa, sản phẩm trong quá trình vận chuyển. Cấu tạo của thùng cabin gồm các bộ phận sau:

Kết cấu sàn thùng có nhiều lớp bao gồm kết cấu chịu lực đà ngang, đà dọc, các bulong thép và khóa chống xô. Tất cả mang lại kết cấu chịu lực bền vững, chịu được tải trọng cao. Lớp cách nhiệt sàn bao gồm 3 lớp: Inox (mặt trên) – Lớp PU – Inox (mặt dưới) chắn sóng hoặc Inox phẳng. Đảm bảo cách nhiệt hoàn hảo cho sàn thùng xe. Đem lại độ chắc chắn tốt nhất của sàn.

Hình 1.13 Thùng xe tải

Liên kết sàn xe với khung xe: bằng các bulong cường lực hình chữ U, khóa sắt gia cố và liên kết chống xô dọc, xô ngang. Tạo nên kết cấu chắc chắn giữa thùng xe và khung xe. Vỏ thùng bao quanh và nóc thùng xe gồm 4 lớp: lớp ngoài cùng (vách ngoài), lớp cốt, lớp cách nhiệt và lớp trong cùng (vách trong).

Kết cấu cửa thùng bao gồm khung cửa trước và cửa sau và cửa ngang đi lên. Ở phần cửa trước có bộ phận thang dịch chuyển được được bao quanh bởi lan can có chức năng đưa hàng hóa từ thùng cabin sang máy bay và ngược lại. Còn phần cửa sau giúp đảm bảo độ kín và độ thẩm mỹ. Cánh cửa được làm bằng vật liệu composite, lớp PU, hộp kẽm, khóa sắt gia cố. Mỗi cánh có 3 bản lề kiểu container, khóa cửa bằng tay và khóa hộp. Tùy vào từng hãng xe sẽ có nhiều bộ phận thực hiện chức năng vận chuyển hàng hóa từ ngoài vào thùng xe như cầu thang lên, bệ lên tự động điều khiển bằng xy lanh,…

Ngoài ra còn có thêm các thiết bị khác như đèn chiếu sáng, bảng điều khiển nâng, máy lạnh,…

1.2.2.2 Nguyên lý hoạt động

Hình 1.14 Các bộ phận cơ bản trên xe

Trước khi khởi động quy trình vận chuyển hàng hóa từ cabin của xe tải sang máy bay thì trước tiên xe tải phải tiến lại gần với một khoảng cách an toàn với máy bay để dễ dàng đưa hàng hóa vào trong. Khi bộ công tác bắt đầu hoạt động đưa hàng hóa lên máy bay, lúc đó xe cơ sở sẽ đứng yên. Tiếp sau đó nhân viên sẽ điều khiển hạ các chân cân bằng của xe tiếp xúc với mặt đất, thường là bốn chân điều này đảm bảo rằng toàn bộ xe không lắc lư dưới áp suất gió hoặc sự di chuyển của nhân viên khi đi vào máy bay. Tiếp theo thùng cabin sẽ được nâng lên bằng hệ thống cầu nâng cắt kéo ngang với cửa máy bay và kết nối cầu an toàn thông qua một bệ có thể điều chỉnh để cho phép nhân viên thay thế xe đẩy hàng hóa. Từ đây thì nhân viên có thể hoạt động linh hoạt bốc dỡ hàng hóa từ khoang cabin sang máy bay và ngược lại. Sau khi hoàn thành nhiệm vụ. Bệ có thể điều chỉnh được điều khiển thu gọn lại và thùng cabin bắt đầu được hạ xuống. Kết thúc quá trình xe tải phục vụ sẽ trở về vị trí ban đầu.

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ BỘ CÔNG TÁC CỦA XE TẢI PHỤC VỤ HÀNG KHÔNG

2.1 Lựa chọn phương án thiết kế

XTPVHK là một phương tiện chuyên chở hàng hóa với khối lượng trung bình, tốc độ tốt và độ an toàn cao, được thiết kế có thể vận chuyển hàng hóa nhanh chóng đảm bảo nhu cầu của khách hàng một cách chính xác.

Cấu tạo của XTPVHK gồm 3 bộ phận chính là chassis của XTPVHK, cầu nâng cắt kéo và thùng xe.

+ Chassis (khung- gầm) là hệ thống dầm truyền lực, nhận và truyền tất cả các lực cũng như tất cả các phản lực trong quá trình XTPVHK hoạt động. Nó là cơ sở để lắp đặt các cụm, các hệ thống của xe như thùng xe, hệ thống treo, xylanh thủy lực, hệ thống phanh, các thiết bị chuyên dùng,…

+ Cầu nâng cắt kéo là bộ phận có nhiệm vụ thay đổi dịch chuyển thẳng đứng của thùng xe, nó có tác dụng đưa thùng xe lên cao ngang với cửa máy bay và có hình dạng chữ X.

+ Thùng xe là nơi chứa hàng hóa được thiết kế khép kín có cửa trước, cửa sau và cửa ngang. Phần khung xương được làm bằng vật liệu sắt hộp, sắt mạ kẽm còn ở giữa vách trong và ngoài của thùng thường được lót thêm lớp đệm với mục đích các nhiệt và cách âm.

Hình 2. 1 Mặt đứng xe tải

Bảng 2.1 Thông số kỹ thuật xe tải phục vụ hàng không

|

THÔNG SỐ KỸ THUẬT XE TẢI PHỤC VỤ HÀNG KHÔNG |

||

|

Loại phương tiện |

Xe tải phục vụ hàng không |

|

|

Thông số cơ bản của XTPVHK |

Tải trọng |

3000 kg |

|

Chiều dài |

7655 mm |

|

|

Chiều rộng |

2190 mm |

|

|

Chiều cao |

3153 mm |

|

|

Vật liệu thùng hàng |

Nhiều vật liệu |

|

|

Vật liệu chassis |

Thép Q235 |

|

|

Chân chống |

Chân chống FUWA tiêu chuẩn 14 tấn |

|

|

Lốp xe |

225/70R19.5 |

|

|

Hệ thống treo |

Nhíp lá |

|

|

Số xylanh nâng thùng xe |

2 |

|

2.2 Thông số xe cơ sở

Qua tham khảo thị trường của một số hãng sản xuất, ta chọn xe cơ sở của Mitsubishi Fuso, Model series FK61FJ-H.

Hình 2.2 Hình chiếu đứng và hình chiếu cạnh xe cơ sở

Bảng 2.2 Thông số kỹ thuật xe cơ sở

|

Thông số |

Kích thước |

Đơn vị |

|

Kích thước tổng thể(DxRxC) |

7655x2170x2507 |

mm |

|

Chiều dài cơ sở |

4570 |

mm |

|

Vết bánh trước |

1785 |

mm |

|

Vết bánh sau |

1670 |

mm |

|

Khoảng sáng gầm xe |

176 |

mm |

|

Kích thước lốp |

225/70R19.5 |

mm |

|

Tải trọng tác dụng lên cầu trước |

3300 |

Kg |

|

Tải trọng tác dụng lên cầu sau |

7700 |

Kg |

|

Động cơ |

6M60T1 |

|

|

Hộp số |

LCT1000 |

|

2.3 Chassis xe tải phục vụ hàng không

Chassis XTPVHK được thiết kế thuộc loại khung chịu lực. Chassis được thiết kế gồm 2 thanh dầm dọc chính, các thanh dầm ngang và một số chi tiết phụ.

Các thanh dầm ngang có nhiệm vụ chủ yếu là tăng cứng vững cho các thanh dầm dọc tại vị trí chịu lực, đồng thời nó thường làm theo dạng thích hợp để đỡ các cụm chi tiết phụ đi theo XTPVHK.

+ Dầm dọc là thép chữ C ở 2 bên chạy dọc theo khung. Kích thước chiều cao thay đổi từ 114(mm) đến 228(mm), chiều rộng 80(mm) và chiều dày 7(mm).

Hình 2.3 Mặt cắt thép chữ C dầm dọc

+ Dầm ngang có 7 thanh gồm 5 thanh hình chữ C và 2 thanh hình chữ I.

- Kích thước 2 thép chữ I chiều cao 195(mm), chiều rộng 165(mm), chiều dày bản cánh 7, chiều rộng bụng 4(mm).

Hình 2.4 Mặt cắt thép chữ I dầm ngang

- Kích thước 3 thanh dầm ngang chữ C ở giữa giống nhau có chiều cao 175(mm), chiều rộng 121(mm) và chiều dày 4(mm).

Hình 2.5 Mặt cắt thép C dầm ngang

- Kích thước thép chữ C ở đầu dầm dọc có kích thước là: chiều cao 100(mm), rộng 75(mm) và chiều dày 4(mm).

Hình 2.6 Mặt cắt thép C ở đầu dầm

- Kích thước thép chữ C ở cuối dầm dọc có kích thước là: chiều cao 201(mm), chiều rộng 100 và chiều dày 4(mm).

Hình 2.7 Mặt cắt thép C ở cuối dầm dọc

2.4 Cầu nâng cắt kéo của xe tải phục vụ hàng không

Cầu nâng cắt kéo là loại cầu nâng có hệ thống đòn bẩy và xy lanh thủy lực được gắn kết bên trên là thùng cabin còn bên dưới liên kết với khung xe. Có khả năng di chuyển trong mặt phẳng thẳng đứng. Cấu tạo từ thép hộp và có các thanh ngang liên kết để tạo độ cứng. Chọn thép là: S355.

+ Gồm 4 thanh dọc, mỗi bên hai thanh và liên kết xoay ở chính giữa. Chọn thép hộp hình chữ nhật: 70 x 140 x 5(mm).

Hình 2.8 Mặt cắt thép chữ nhật thanh dọc

+ Gồm 10 thanh ngang hình hộp có kích thước: 50 x 100 x 3 (mm)

Hình 2.9 Mặt cắt thép chữ nhật thanh ngang

+ Một cụm giá đỡ liên kết giữa thùng xe và cầu nâng là 2 thanh thép chữ C 150 x 75 x 6 và một số thanh đà ngang để tăng độ cứng.

Hình 2.10 Mặt cắt thép C giá đỡ

2.5 Các lực tác dụng lên chassis

2.5.1 Xác định trọng lượng của chassis

2.5.1.1 Khối lượng của thanh dầm dọc

Hình 2.11 Dầm dọc

+ Xét đoạn AB: C 114 x 80 x 7 x 7 x 430 (mm)

Hình 2.12 Kích thước chi tiết đoạn dầm AB

Diện tích mặt cắt:

Thể tích là:

Ta có: Khối lượng riêng của thép

Khối lượng của thanh C đoạn AB là:

+ Xét đoạn BC:

Hình 2.13 Kích thước chi tiết đoạn dầm BC

Diện tích hình thang BCEF:

Thể tích toàn phần của đoạn dầm:

Diện tích hình thang B’C’E’F’:

Thể tích phần khuyết của đoạn dầm:

Do đó: Thể tích đoạn dầm BC là:

Ta có: Khối lượng riêng của thép

Khối lượng của thanh C đoạn BC là:

+ Xét đoạn CD: C 228 x 80 x 7 x 7 x 5890 (mm)

Hình 2.14 Kích thước chi tiết đoạn dầm BC

Diện tích mặt cắt:

Thể tích là:

Ta có: Khối lượng riêng của thép

Khối lượng của thanh C đoạn CD là:

Tổng khối lượng của dầm dọc là:

2.5.1.2 Khối lượng của các thanh dầm ngang

+ Khối lượng 2 thanh dầm ngang I 195 x 165 x 7 x 4 x 828 (mm)

Hình 2.15 Kích thước chi tiết đoạn dầm I ngang

Diện tích mặt cắt:

Thể tích:

Ta có: Khối lượng riêng của thép

Khối lượng:

=>Tổng khối lượng của hai thanh dầm ngang chữ I:

+ Khối lượng 3 thanh dầm ngang C 175 x 121 x 4 x 828(mm)

Hình 2.16 Kích thước chi tiết đoạn dầm C ngang

Diện tích mặt cắt:

Thể tích là:

Ta có: Khối lượng riêng của thép

Khối lượng của 3 thanh dầm ngang C là:

+ Khối lượng thanh ngang C đầu dầm dọc: C 100 x 75 x 4 x 828(mm)

Hình 2.17 Kích thước chi tiết thanh C đầu dầm dọc

Diện tích mặt cắt:

Thể tích là:

Ta có: Khối lượng riêng của thép

Khối lượng của thanh dầm ngang C là:

+ Khối lượng thanh ngang C cuối dầm dọc C 201 x 100 x 4 x 828(mm)

Hình 2.18 Kích thước chi tiết thanh C cuối dầm dọc

Diện tích mặt cắt:

Thể tích là:

Ta có: Khối lượng riêng của thép

Khối lượng của thanh dầm ngang C là:

Tổng khối các dầm ngang là:

=> Tổng khối lượng chassis:

2.5.2 Xác định khối lượng của thùng xe

Hình 2. 19 Kích thước cơ bản của thùng

Kết cấu sàn xe có nhiều lớp bao gồm kết cấu chịu lực đà ngang, đà dọc, các bulong thép và chống xô. Tất cả mang lại kết cấu chịu lực bền vững, chịu được tải trọng cao.

Lớp cách nhiệt sàn xe bao gồm 3 lớp: Inox (mặt trên) – Foam PU – Inox (mặt dưới) chắn sóng hoặc Inox phẳng. Đảm bảo cách nhiệt hoàn hảo cho sàn thùng xe, đem lại độ chắc chắn của sàn.

Vỏ thùng bao quanh và nóc thùng xe gồm 4 lớp: lớp ngoài cùng (vách ngoài), lớp cốt, lớp cách nhiệt và lớp trong cùng (vách trong).

Ngoài ra để tiện di chuyển hàng hóa từ xe vào máy bay từ có thêm bộ phận cầu thang được gắn vào cửa trước của thùng cabin.

Bảng 2.3 Thông số kỹ thuật của thùng xe

|

TT |

Hạng mục |

Quy cách |

Tiêu chuẩn |

|

1 |

Kích thước thùng |

Dài x rộng x cao(mm) |

5350 x 2190 x 2200 |

|

2 |

Thành thùng và nóc |

Tôn mạ màu 0,45mm( bên trong); panel 70mm; tôn mạ màu 0.45mm và trên nóc có nhôm hợp kim 0,6mm. |

Dày 72mm |

|

3 |

Khung cửa và cánh cửa ( sau và trước) |

Khung cửa thép SS400 – 3mm |

Sơn màu |

|

Cánh cửa |

Bên ngoài: Tôn mạ mầu 0,45mm – gỗ 15mm – tôn mạ mầu 0,45mm. Bên trong: Panel 50mm – tôn mạ mầu 0,45mm. |

||

|

4 |

Khung sàn thùng |

Khung dầm: thép hộp |

Thép tiêu chuẩn |

|

Lót thùng( thép SUS201 - 0.4mm; cách nhiệt 60mm; gỗ 4,8mm) |

Dày 65mm |

||

|

Sàn SUS304 – 1,2 chấn sóng |

Chiều cao sóng 13mm |

+ Khối lượng của thùng: 650 (Kg)

2.5.3 Xác định khối lượng của cầu nâng cắt kéo thủy lực

+ Khối lượng thanh nâng dọc: 70 x 140 x 5 x 5000 (mm) bo tròn hai đầu để phù hợp với chuyển động xoay.

Hình 2.20 Kích thước chi tiết thanh nâng dọc

Ta có công thức tính mật độ dài( khối lượng theo chiều dài):

Hình 2.21 Mặt cắt minh họa thép hộp

(2.1)

Tổng khối lượng các thanh nâng dọc là:

+ Khối lượng 5 thanh nâng liên kết ngang bên trong: 50 x 100 x 3 x 702(mm)

Hình 2.22 Kích thước chi tiết thanh nâng ngang trong

Ta có:

Khối lượng 5 thanh là:

+ Khối lượng 5 thanh nâng liên kết ngang bên ngoài: 50 x 100 x 3 x 842(mm)