LUẬN VĂN THẠC SĨ NGHIÊN CỨU QUÁ TRÌNH GIA NHIỆT CHO LÕNG KHUÔN PHUN ÉP BẰNG PHƯƠNG PHÁP PHUN KHÍ NÓNG TỪ BÊN NGOÀI KHUÔN

NỘI DUNG ĐỒ ÁN

LUẬN VĂN THẠC SĨ NGHIÊN CỨU QUÁ TRÌNH GIA NHIỆT CHO LÕNG KHUÔN PHUN ÉP BẰNG PHƯƠNG PHÁP PHUN KHÍ NÓNG TỪ BÊN NGOÀI KHUÔN

TÓM TẮT

Trong qui trình phun ép nhựa, nhiệt độ khuôn càng cao sẽ có tác dụng tốt với chất lượng sản phẩm. Tuy nhiên, nhiệt độ khuôn càng cao sẽ dẫn đến thời gian giải nhiệt cho khuôn càng dài. Do đó, quá trình gia nhiệt cho bề mặt khuôn được đề xuất nhằm nâng cao nhiệt độ bề mặt khuôn trong quá trình nhựa điền đầy khuôn và giúp thời gian giải nhiệt cho khuôn không kéo dài quá lâu. Trong nghiên cứu này, phương pháp gia nhiệt cho khuôn từ bên ngoài với dòng khí nóng sẽ được thực hiện trên khuôn thực tế. Kết quả nghiên cứu cho thấy với vùng gia nhiệt cục bộ, khi tăng

nhiệt độ dòng khí nóng từ 200 0C đến 400 0C, nhiệt độ ổn định của lòng khuôn sẽ

tăng từ 90 0C đến 160 0C. Với phương pháp mô phỏng bằng phần mềm ANSYS, quá trình gia nhiệt bằng khí nóng có thể được dự đoán khá chính xác với sai lệch nhiệt độ nhỏ hơn 10 0C. Bên cạnh đó, nhiệt độ lòng khuôn tăng ngoài việc giúp cho nhựa dễ điền đầy còn giúp tăng độ bền kéo của sản phẩm nhựa thành mỏng đặc biệt là các sản phẩm có kết cấu dạng lưới.

Từ khóa: ép phun, gia nhiệt cục bộ, gia nhiệt khuôn bằng khí, điều khiển nhiệt độ

cho lòng khuôn, thành mỏng, sản phẩm dạng lưới, độ bền kéo.

ABSTRACT

In injection molding field, the high mold temperature shows many advantages with the product quality. However, higher mold temperature will lead to the longer cooling time. Therefore, the external gas – assisted mold temperature control (Ex – GMTC) was presented for raising the mold surface temperature in the filling step, and let the cooling step not too long. In this research, the Ex – GMTC was achieved with a real mold. Results show that, with the local heating area, when the gas temperature rises from 200 0C to 400 0C, the stable temperature of the mold

surface will increases from 90 0C to 160 0C. By simulating with ANSYS software,

the heating process could be predicted with the the error is lower than 10 0C. Besides, increasing mold surface temperature not only supports plastics to fill up mold cavity easily but also increases the tensile strength of thin – wall plastic products, especially meshing products.

Keywords: Injection molding, local heating, gas assisted mold heating, temperature control for mold cavity, thin – wall, meshing product, tensile strength.

MỤC LỤC

|

Trang tựa |

TRANG |

|

Quyết định giao đề tài |

|

|

Lý lịch cá nhân i |

|

|

Lời cam đoan ii |

|

|

Cảm tạ iii |

|

|

Tóm tắt iv |

|

|

Mục lục vi |

|

|

Danh sách các chữ viết tắt viii |

|

|

Danh sách các hình ix |

|

|

Danh sách các bảng xiv |

|

|

Chương 1: TỔNG QUAN 1 |

|

|

1.1 Tổng quan chung 1 |

|

|

1.2 Mục đích của đề tài 10 |

|

|

1.3 Nhiệm vụ và giới hạn của đề tài 10 |

|

|

1.4 Phương pháp nghiên cứu 11 |

|

|

Chương 2: CƠ SỞ LÝ THUYẾT 12 |

|

|

2.1 Giới thiệu về công nghệ ép phun 12 |

|

|

2.2 Quá trình truyền nhiệt 17 |

|

|

2.3 Lý thuyết về độ bền kéo cho sản phẩm nhựa đùn, ép 20 |

|

|

Chương 3: PHƯƠNG PHÁP THÍ NGHIỆM VÀ MÔ PHỎNG 21 |

|

|

3.1 Lưu đồ thực hiện công việc 21 |

|

|

3.2 Sản phẩm mẫu thử 22 |

|

|

3.3 Kết cấu bộ khuôn 23 |

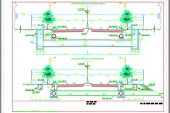

|

|

3.4 Giới thiệu phương pháp gia nhiệt cho khuôn phun ép bằng khí 30 |

|

|

3.5 Mô phỏng nhiệt sử dụng phần mềm ANSYS 36 |

|

|

Chương 4: THÍ NGHIỆM VÀ PHÂN TÍCH KẾTQUẢ 42 |

|

|

4.1 Thí nghiệm gia nhiệt và đo nhiệt độ lòng khuôn |

42 |

|

4.2 Ép sản phẩm 48 |

|

|

4.3 Thí nghiệm kéo mẫu thử 52 |

|

|

4.4 Xử lý số liệu và xác định độ bền kéo của sản phẩm 57 |

|

|

Chương 5: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN 64 |

|

|

5.1 Kết quả đạt được sau khi làm luận văn 64 |

|

|

5.2 Hướng phát triển luận văn trong tương lai 65 |

|

|

TÀI LIỆU THAM KHẢO 66 |

|

|

PHỤ LỤC 68 |

|

DANH MỤC CÁC CHỮ VIẾT TẮT

|

Ex - GMTC |

External Gas – Assited Mold Temperature Control |

|

CAE Computer Aided Engineering |

|

|

GMTC Gas – Assisted Dynamic Mold Temperature Control |

|

|

RHCM Rapid Heat Cycle Molding |

|

|

AISI American Iron and Steel Institute |

|

|

AMPCO American Metal Products Company |

|

|

SW SHINE WELL |

|

|

PA PolyAmide |

|

|

PTFE PolyTetraFluoroEthylene |

|

|

CB Circuit Breaker |

|

DANH MỤC CÁC HÌNH

|

HÌNH |

TRANG |

|

Hình 1.1: Mô hình khuôn thực nghiệm gia nhiệt bằng cảm ứng 2 |

|

|

Hình 1.2: Kích thước của tấm insert với các dãy kênh dẫn có chiều sâu 3

thiết kế 120 µm và 600 µm |

|

|

Hình 1.3: Các phân bố nhiệt được đo trên mẫu (bên trái) và được mô 3 phỏng bằng ANSYS (bên phải) trên bề mặt khuôn bằng gia nhiệt cảm ứng (sau 2,5 s) |

|

|

Hình 1.4: Sơ đồ thực nghiệm điều khiển nhiệt độ khuôn bằng môi chất 4

khí |

|

|

Hình 1.5: Biên dạng hình học của chíp và kênh dẫn của nó 4 |

|

|

Hình 1.6: Phân phối nhiệt độ bề mặt tấm khuôn được đo bằng hệ thống 5

ảnh nhiệt hồng ngoại |

|

|

Hình 1.7: Sự biến thiên nhiệt độ bề mặt khuôn tại những nhiệt độ mong 6

muốn khác nhau khi sử dụng GMTC |

|

|

Hình 1.8: Biểu đồ so sánh chu kỳ thời gian giữa phương phápnung 6

nóng bằng khí và nung nóng/ làm nguội bằng nước |

|

|

Hình 1.9: Sơ đồ kết cấu khuôn cho 2 chu trình RHCM 7 |

|

|

Hình 1.10: Sơ đồ thay đổi nhiệt độ khuôn trong suốt các chu trình 8

RHCM |

|

|

Hình 1.11: Các đáp ứng nhiệt tại điểm ’B’ nằm tại tâm của bề mặt lòng 9

khuôn trong suốt quá trình nung nóng RHCM |

|

|

Hình 2.1: Cấu tạo máy ép phun 14 |

|

|

Hình 2.2: Hệ thống kẹp 14 |

|

|

Hình 2.3: Khuôn cho sản phẩm vỏ dao cắt giấy 15 |

|

|

Hình 2.4: Hệ thống phun 16 |

|

|

Hình 2.5: Các bộ phận của hệ thống hỗ trợ ép phun 17 |

|

|

Hình 2.6: Hệ thống điều khiển |

17 |

|

Hình 2.7: Đối lưu nhiệt tự nhiên 18 |

|

|

Hình 2.8: Đối lưu nhiệt cưỡng bức 18 |

|

|

Hình 2.9: Đường cong ứng suất/ biến dạng điển hình 20 |

|

|

Hình 3.1: Lưu đồ thực hiện côngviệc 21 |

|

|

Hình 3.2: Kết cấu mẫu thử kéo (Tensile specimen) 22 |

|

|

Hình 3.3: Mô hình 3D dạng khung dây của sản phẩm 23 |

|

|

Hình 3.4: Tấm kẹp trên, tấm khuôn cố định và bạc dẫn hướng sau khi 23

gia công và lắp ghép |

|

|

Hình 3.5: Tấm kẹp dưới 24 |

|

|

Hình 3.6: Khuôn di động và chốt dẫn hướng sau khi gia công và lắp 24

ghép |

|

|

Hình 3.7: Hai gối đỡ sau khi giacông 25 |

|

|

Hình 3.8: Tấm giữ, ty đẩy, ty hồi và lò xo sau khi gia công và lắp ghép 25 |

|

|

Hình 3.9: Tấm đẩy sau khi gia công 25 |

|

|

Hình 3.10: Bạc cuống phun và vòng định vị sau khi giacông 26 |

|

|

Hình 3.11: Bản thiết kế khối insert (mẫu thiết kế 1) 26 |

|

|

Hình 3.12: Khối insert sau khi gia công (mẫu thiết kế 1) 27 |

|

|

Hình 3.13: Bản thiết kế khối insert (mẫu thiết kế 2) 27 |

|

|

Hình 3.14: Khối insert sau khi gia công (mẫu thiết kế 2) 27 |

|

|

Hình 3.15: Bản thiết kế tấm nhôm tạo hình (mẫu thiết kế 1) 28 |

|

|

Hình 3.16: Tấm nhôm sau khi gia công (mẫu thiết kế 1) 28 |

|

|

Hình 3.17: Bản thiết kế tấm nhôm tạo hình (mẫu thiết kế 2) 29 |

|

|

Hình 3.18: Tấm nhôm sau khi gia công (mẫu thiết kế 2) 29 |

|

|

Hình 3.19: Bản thiết kế khối nhựa cách nhiệt 29 |

|

|

Hình 3.20: Khối insert sau khi lắp ráp hoàn chỉnh 30 |

|

|

Hình 3.21: Bộ khuôn sau khi lắp ráp hoàn chỉnh 30 |

|

|

Hình 3.22: Mô hình khung đỡ 32 |

|

|

Hình 3.23: Mô hình giá đỡ 32 |

|

|

Hình 3.24: Mô hình xy lanh khí nén |

32 |

|

Hình 3.25: Mô hình khối cáchnhiệt 32 |

|

|

Hình 3.26: Mô hình tấm dưới 32 |

|

|

Hình 3.27: Mô hình tấm trên 32 |

|

|

Hình 3.28: Khối gia nhiệt 1 vòi phun sau khi chế tạo và lắp ráp hoàn 32

chỉnh |

|

|

Hình 3.29: CB 34 |

|

|

Hình 3.30: Công tắc tơ 34 |

|

|

Hình 3.31: Điện trở đốt nóng 34 |

|

|

Hình 3.32: Cảm biến nhiệt PT 100 34 |

|

|

Hình 3.33: Rơ le nhiệt 34 |

|

|

Hình 3.34: Adaptor 24 V/ DC 34 |

|

|

Hình 3.35: Rơ le trunggian 34 |

|

|

Hình 3.36: Rơ le thời gian 34 |

|

|

Hình 3.37: Hệ thống gia nhiệt sau khi được chế tạo hoàn chỉnh và lắp 35

đặt trên máy ép phun SW – 120B |

|

|

Hình 3.38: Quá trình gia nhiệt cho lòng khuôn của hệ thống 36 |

|

|

Hình 3.39: Tiến trình giải bái toán ANSYS – CFX 37 |

|

|

Hình 3.40: Giao diện cần thực hiện của CFX 37 |

|

|

Hình 3.41: Giao diện DesignModeler với các đối tượng khảo sát 38 |

|

|

Hình 3.42: Giao diện Meshing với các đối tượng đã được chia lưới 39 |

|

|

Hình 3.43: Giao diện CFX – Pre với các đối tượng đã được thiết lập 39

các thông số liên quan |

|

|

Hình 3.44: Giao diện CFX – Solver Manager với kết quả phân tích đã 40

được thực hiện. |

|

|

Hình 3.45: Kết quả mô phỏng sự biến thiên nhiệt độ trên bề mặttấm 40

insert tạo kết cấu lưới khi tiến hành gia nhiệt sử dụng module CFX |

|

|

Hình 3.46: Phân tích nhiệt độ tại tấm insert với thời gian gia nhiệt 20 s 41 |

|

|

Hình 4.1: Sơ đồ quá trình gia nhiệt và đo nhiệt tại điểm A 44 |

|

|

Hình 4.2: Đồ thị so sánh nhiệt độ đo được tại điểm A ứng với tkhí = 200 0C |

46 |

|

Hình 4.3: Đồ thị so sánh nhiệt độ đo được tại điểm A ứng với tkhí = 250 46 0C |

|

|

Hình 4.4: Đồ thị so sánh nhiệt độ đo được tại điểm A ứng với tkhí = 300 46 0C |

|

|

Hình 4.5: Đồ thị so sánh nhiệt độ đo được tại điểm A ứng với tkhí = 350 46 0C |

|

|

Hình 4.6: Đồ thị so sánh nhiệt độ đo được tại điểm A ứng với tkhí = 400 47 0C |

|

|

Hình 4.7: Sản phẩm có chiều dày lưới 0,4 mm ứng với các mức nhiệt 49

độ lòng khuôn 30 0C/ 60 0C/ 90 0C/ 120 0C/ 150 0C |

|

|

Hình 4.8: Sản phẩm có chiều dày lưới 0,6 mm ứng với các mức nhiệt 49

độ lòng khuôn 30 0C/ 60 0C/ 90 0C |

|

|

Hình 4.9: Sản phẩm có chiều dày lưới 0,4 mm ứng với các mức nhiệt 50

độ lòng khuôn 30 0C/ 60 0C/ 90 0C/ 120 0C/ 150 0C |

|

|

Hình 4.10: Sản phẩm có chiều dày lưới 0,6 mm ứng với các mức nhiệt 51

độ lòng khuôn 30 0C/ 60 0C/ 90 0C/ 120 0C/ 150 0C |

|

|

Hình 4.11: Sản phẩm có chiều dày lưới 0,8 mm ứng với các mức nhiệt 51

độ lòng khuôn 30 0C/ 60 0C/ 9 00C |

|

|

Hình 4.12: Biểu đồ lực kéo theo bề dày lưới của sản phẩm (nhựa PA 6) 54 |

|

|

Hình 4.13: Biểu đồ lực kéo theo nhiệt độ lòng khuôn (nhựa PA 6) 54 |

|

|

Hình 4.14: Biểu đồ lực kéo theo chiều dày lưới của sản phẩm (nhựa PA 55

6 + 30 % sợi thủy tinh) |

|

|

Hình 4.15: Biểu đồ lực kéo theo nhiệt độ lòng khuôn (nhựa PA 6 + 30 55

% sợi thủy tinh) |

|

|

Hình 4.16: Biểu đồ độ bền kéo theo nhiệt độ lòng khuôn (nhựa PA 6) 58 |

|

xii

Hình 4.17: Biểu đồ độ bền kéo theo chiều dày lưới của sản phẩm (nhựa 58

PA 6)

Hình 4.18: Biểu đồ độ bền kéo theo nhiệt độ lòng khuôn (nhựa PA 6 + 59

30 % sợi thủy tinh)

Hình 4.19: Biểu đồ độ bền kéo theo chiều dày lưới của sản phẩm (nhựa 59

PA 6 + 30 % sợi thủy tinh)

Hình 4.20: Đồ thị mô tả phương trình thực nghiệm thể hiện mối quan 62

hệ giữa nhiệt độ lòng khuôn và độ bền kéo (cho sản phẩm nhựa PA 6 với chiều dày lưới 0,4 mm)

Hình 4.21: Đồ thị mô tả phương trình thực nghiệm thể hiện mối quan 62

hệ giữa nhiệt độ lòng khuôn và độ bền kéo (cho sản phẩm nhựa PA 6 +

30 % sợi thủy tinh với chiều dày lưới 0,4 mm)

Hình 4.22: Đồ thị mô tả phương trình thực nghiệm thể hiện mối quan 63

hệ giữa nhiệt độ lòng khuôn và độ bền kéo (cho sản phẩm nhựa PA 6 +

30 % sợi thủy tinh với chiều dày lưới 0,6 mm)

|

|||||||||||||||||||||||

DANH SÁCH CÁC BẢNG

lòng khuôn đã khảo sát sử dụng nhựa PA 6

Chương1

TỔNG QUAN

1.1 Tổng quan chung

1.1.1 Đặt vấn đề

Hiện nay trên thị trường có rất nhiều sản phẩm nhựa. Từ sản phẩm là dụng cụ học tập như: thước, viết, hay đồ chơi trẻ em, … cho đến các sản phẩm phức tạp như: bàn, ghế, vỏ điện thoại, các chi tiết dùng trong ô tô, xe máy, … đều được làm bằng nhựa. Các sản phẩm này có hình dáng, màu sắc phong phú và chúng đã góp phần cho cuộc sống tiện nghi hơn. Với các tính chất như: độ dẻo dai, nhẹ, có thể tái chế, không có những phản ứng hóa học với không khí trong điều kiện bình thường, … vật liệu nhựa đã thay thế các loại vật liệu khác như: sắt, nhôm, đồng thau,… Do đó, nhu cầu sử dụng vật liệu nhựa trong tương lai sẽ còn rất lớn [2, 5, 6].

Và cùng với sự phát triển nhanh chóng trong công nghệ khuôn mẫu nói chung và công nghệ ép phun nói riêng đã cho phép tạo ra các sản phẩm nhựa có kết cấu phức tạp và có kích thước ngày càng nhỏ hơn [9, 10, 12, 15], trong đó không thể không kể đến các chi tiết nhựa dạng lưới, thường được sử dụng trong đời sống hàng ngày, cũng như trong các sản phẩm cao cấp. Đối với các chi tiết dạng này để có thể đảm bảo chất lượng đặc biệt là đảm bảo độ bền của sản phẩm sau khi ép, ta phải quan tâm đến các yếu tố: tối ưu mẫu thiết kế hình học của sản phẩm, thuộc tính của vật liệu nhựa sử dụng, kết cấu khuôn, thông số ép, nhiệt độ khuôn trước khi tiến hành ép [5, 6] v.v… Trong đó, nhiệt độ khuôn trước khi ép giữ một vai trò hết sức quan trọng, với một khoảng giá trị tăng thích hợp sẽ giúp cho một số vật liệu nhựa chảy dẻo tốt trong khuôn và điền đầy toàn bộ lòng khuôn [12 – 14]. Hiện nay việc gia nhiệt thêm cho khuôn có thể được tiến hành với một hệ thống cấp nhiệt riêng biệt với các môi chất gia nhiệt: nước, dầu, hơi nước, khí [7, 11, 14, 15].

1.1.2 Các công trình nghiên cứu trong và ngoài nước liên quan đến việc gia nhiệt cho khuôn:

1.1.2.1 Nghiên cứu của nhóm tác giả thuộc bộ môn kỹ thuật cơ khí, Đại học Chung Yuan Christian, Đài Loan: “Rapid mold temperature variation for assisting the micro injection of high aspect ratio micro – feature parts using induction heating technology” [10].

Trong nghiên cứu này việc sử dụng công nghệ gia nhiệt cảm ứng điện – từ kết hợp với làm nguội bằng nước được dùng để tạo ra sự biến thiên nhanh nhiệt độ khuôn. Quá trình mô phỏng sự biến thiên nhiệt độ sử dụng công cụ CAE (ANSYS) kết hợp với đo lường thực nghiệm trên các mẫu sản phẩm (có dạng các kênh dẫn vi mô) đã được tạo ra, chỉ ra rằng gia nhiệt cảm ứng có thể nhanh chóng tăng nhiệt độ

bề mặt khuôn từ 60 0C lên 140 0C trong vòng 3,5 s. Kết quả mô phỏng được thực

hiện trước đó hoàn toàn tương thích với kết quả đo lường trên vật mẫu. Quá trình mô phỏng cũng cho thấy sóng điện từ có thể thâm nhập vào trong phần đáy của các kênh dẫn, tạo ra hiệu quả ảnh hưởng nhiệt cho các đặc tính vi mô. Việc tăng nhiệt độ thông qua gia nhiệt cảm ứng giúp cải thiện độ chính xác lặp lại cho các chi tiết đặc tính vi mô mà không cần tăng đáng kể chu kỳ ép.

Hình 1.1: Mô hình khuôn thực nghiệm gia nhiệt bằng cảm ứng

Hình 1.2: Kích thước của tấm insert với dãy các kênh dẫn có chiều sâu thiết kế 120 µm và 600 µm

Hình 1.3: Các phân bố nhiệt được đo trên mẫu (bên trái) và được mô phỏng bằng

ANSYS (bên phải) trên bề mặt khuôn bằng gia nhiệt cảm ứng (sau 2,5 s)

1.1.2.2 Nghiên cứu của nhóm tác giả thuộc trung tâm nghiên cứu và phát triển khuôn và công nghệ khuôn, Đại học Chung Yuan Christian, Đài Loan: “Development of Gas-Assisted Dynamic Mold Temperature Control System and Its Application for Micro Molding” [11].

Trong nghiên cứu thực nghiệm này, các tác giả phát triển và khảo sát ứng dụng của hệ thống điều khiển nhiệt độ khuôn sử dụng khí (GMTC) trong việc đúc các chíp sinh học có một kênh dẫn vi mô trong kết cấu.

Hình 1.4: Sơ đồ thực nghiệm điều khiển nhiệt độ khuôn bằng môi chất khí

Hình 1.5: Biên dạng hình học của chíp và kênh dẫn của nó

Quá trình thực nghiệm cho thấy việc sử dụng hệ thống điều khiển nhiệt độ khuôn sử dụng môi chất khí đã tạo ra sự biến thiên nhiệt độ bề mặt khuôn tại những điểm nhiệt độ mong muốn khác nhau.

Hình 1.6 cho thấy sự phân bố nhiệt của bề mặt tấm khuôn được ghi lại bằng hệ thống ảnh nhiệt hồng ngoại, sử dụng hệ thống GMTC cho đáp ứng nhiệt đồng đều tại vị trí mong muốn.

Hình 1.7 chỉ ra các kết quả tính trong một chu kỳ nhiệt để đạt nhiệt độ bề mặt tấm khuôn mong muốn lần lượt ở mức 100 0C, 110 0C và 120 0C. Mỗi chu kỳ nhiệt bao gồm quá trình nung nóng từ 60 0C đến nhiệt độ mong muốn sau đó lại làm nguội xuống mức 60 0C. Nếu sử dụng phương pháp nung nóng bằng môi chất nước thì để đạt được các mức nhiệt mong muốn nêu ở trên ta cần thời gian tương ứng là 136 s,

158 s và 186 s trong khi đó nếu nung nóng bằng hệ thống GMTC ta chỉ mất lượng thời gian tương ứng 1 s, 1,5 s và 2 s. Hiệu quả mang lại khi sử dụng hệ thống GMTC để nung nóng là sự biến thiên nhiệt độ trong khoảng 30 ~ 40 0C/ s.

Hình 1.6: Phân phối nhiệt độ bề mặt tấm khuôn được đo bằng hệ thống ảnh nhiệt hồng ngoại

Hình 1.7: Sự biến thiên nhiệt độ bề mặt khuôn tại những nhiệt độ mong muốn khác nhau khi sử dụng GMTC

Hình 1.8 cho thấy hiệu quả đáng kinh ngạc trong việc làm giảm thời gian cho một chu kỳ nhiệt.

Hệ thống GMTC đưa ra một thể nghiệm tốt cho việc cải thiện độ chính xác lặp lại khi tiến hành tạo hình cho kênh dẫn vi mô.

Bảng 1.1 liệt kê độ rộng của kênh dẫn và độ chính xác lặp lại khi tiến hành với các nhiệt độ bề mặt khuôn khác nhau.

Hình 1.8: Biểu đồ so sánh chu kỳ thời gian giữa phương pháp nung nóng bằng khí và nung nóng/ làm nguội bằng nước

Bảng 1.1: Bề rộng kênh dẫn và độ chính xác lặp lại tại các nhiệt độ bề mặt khuôn khác nhau

1.1.2.3 Nghiên cứu của nhóm tác giả thuộc phòng thí nghiệm trọng điểm về kết cấu lỏng và di truyền của vật liệu, Đại học Shandong, Trung Quốc: “Research of thermal response simulation and mold structure optimization for rapid heat cycle molding processes, respectively, with steam heating and electric heating”

[13].

Trong nghiên cứu này: giới thiệu 2 chu trình đúc chu kỳ nhiệt nhanh (RHCM) nung nóng bằng hơi và điện với tiêu chí về thiết kế kết cấu khuôn, bố trí các kênh nung nóng/ làm nguội đã được đề xuất và thảo luận.

Hình 1.9: Sơ đồ kết cấu khuôn cho 2 chu trình RHCM

Đúc chu kỳ nhiệt nhanh RHCM là một công nghệ đúc kiểu phun ép trong đó khuôn được nung nóng và làm nguội luân phiên theo yêu cầu về nhiệt độ chảy dẻo của polymer trong lòng khuôn. Trong một chu kỳ đúc, chu trình RHCM được chia làm 4 giai đoạn được thể hiện trong hình 1.9.

Hình 1.10: Sơ đồ thay đổi nhiệt độ khuôn trong suốt các chu trình RHCM

Nghiên cứu đã đưa ra 8 trường hợp khảo sát:

|

Type of RHCM |

Insulation layer |

Cavity/ core materials |

|

|

Case 1 |

Steam heating |

Without |

AISI P20 |

|

Case 2 |

Steam heating |

Without |

AMPCO 940 |

|

Case 3 |

Steam heating |

With |

AISI P20 |

|

Case 4 |

Steam heating |

With |

AMPCO 940 |

|

Case 5 |

Electric heating |

Without |

AISI P20 |

|

Case 6 |

Electric heating |

Without |

AMPCO 940 |

|

Case 7 |

Electric heating |

With |

AISI P20 |

|

Case 8 |

Electric heating |

With |

AMPCO 940 |

Bảng 1.2: Các trường hợp được thiết kế cho mô phỏng đáp ứng nhiệt của các hệ thống RHCM

Hình 1.11: Các đáp ứng nhiệt tại điểm ’B’ nằm tại tâm của bề mặt lòng khuôn trong suốt quá trình nung nóng RHCM

1.2 Mục đích của đề tài

- Khảo sát ảnh hưởng của nhiệt độ khuôn đến độ bền kéo của mẫu sản phẩm dạng lưới có chiều dày khác nhau, được tạo hình sử dụng hai loại vật liệu nhựa. Với kết quả thu thập đã được so sánh, phân tích và đánh giá, tiến hành áp dụng thực tế sản xuất.

1.3 Nhiệm vụ của đề tài và giới hạn của đề tài

1.3.1 Nhiệm vụ của đề tài

- Tìm hiểu về công nghệ ép phun và ảnh hưởng của nhiệt độ khuôn đến chất lượng sản phẩm: cụ thể là khảo sát độ bền kéo của các mẫu ép nhựa.

- Giới thiệu phương pháp gia nhiệt cho khuôn phun ép bằng khí nóng.

- Giới thiệu kết cấu khuôn cho thanh chịu kéo (Tensile bar).

- Thiết kế, chế tạo khối insert cho khuôn phục vụ cho quá trình gia nhiệt và điều chỉnh chiều dày của sản phẩm tại vị trí khảo sát.

- Tiến hành gia nhiệt thử nghiệm, đo nhiệt độ tại vị trí trung tâm của khối nhôm tạo hình lưới.

- Sử dụng phần mềm ANSYS để khảo sát nhiệt độ tại vị trí trung tâm của tấm nhôm tạo hình lưới, so sánh với kết quả đo thực tế.

- Ép các sản phẩm trên máy ép phun vật liệu nhựa SW – 120B và tiến hành thí nghiệm thử lực kéo đứt trên máy kéo vật liệu Instron 3367.

- Thu thập và nhận xét các kết quả đạt được.

1.3.2 Giới hạn của đề tài

- Chỉ khảo sát độ bền kéo của các mẫu sản phẩm nhựa dạng lưới.

- Sản phẩm được tạo hình thông qua công nghệ ép phun.

- Chiều dày lưới lần lượt là: 0,4 mm, 0,6 mm và 0,8 mm.

- Chỉ sử dụng hệ thống gia nhiệt bằng khí với một vòi phun từ bên ngoài cho lòng khuôn.

- Các mức nhiệt độ gia nhiệt lòng khuôn lần lượt là: 30 0C, 60 0C, 90 0C, 120

0C, 150 0C.

- Chỉ sử dụng các loại nhựa PA 6, PA 6 + 30% sợi thủy tinh.

1.4 Phương pháp nghiên cứu

- Phương pháp nghiên cứu lý thuyết kết hợp với phương pháp nghiên cứu thực nghiệm.

1.4.1. Nghiên cứu lý thuyết:

- Công nghệ ép phun.

- Quá trình truyền nhiệt.

- Vật liệu nhựa và thuộc tính.

- Lý thuyết về độ bền kéo của sản phẩm nhựa.

- Xử lý số liệu thực nghiệm.

1.4.2. Nghiên cứu thực nghiệm:

- Ép các mẫu sản phẩm nhựa trên máy ép nhựa SW – 120B (phụ lục 5).

- So sánh, phân tích giá trị nhiệt độ tại vị trí trung tâm của bề mặt lưới tạo hình đo được thực tế và khi mô phỏng bằng phần mềm ANSYS.

- Thí nghiệm kéo cho các mẫu sản phẩm đã được ép trên máy kéo vật liệu

Instron 3367 (phụ lục 7).

- Thu thập kết quả và xử lý các số liệu thực nghiệm.

Chương2

CƠ SỞ LÝ THUYẾT

2.1 Giới thiệu về công nghệ ép phun [5, 6, 17]

2.1.1 Nhu cầu thực tế và hiệu quả kinh tế mà phương pháp mang lại

Công nghệ ép phun cho phép sản xuất ra sản phẩm có chi tiết rất nhỏ, mà hầu hết không thể chế tạo bằng phương pháp khác. Lượng phế phẩm rất nhỏ tại các đường rãnh, cổng phun và sản phẩm bị loại có thể sử dụng lại. Công nghệ mang tính tiết kiệm chi phí nguyên liệu.

2.1.2 Khái niệm về công nghệ ép phun

Công nghệ ép phun là phương pháp gia công tạo sản phẩm bằng phương pháp gia nhiệt vật liệu nhựa đến một nhiệt độ thích hợp khi đó nhựa được chảy dẻo ra, và dưới một áp suất lớn được tạo ra bởi máy ép phun, nhựa chảy được phun ép thông qua hệ thống kênh dẫn vào lòng khuôn, và tiếp tục đùn ép cho đến khi nhựa chảy lỏng điền đầy khuôn thì dừng lại. Sau đó khuôn được làm nguội và nhựa dẻo đông cứng lại. Sau đó mở khuôn, tiếp theo sản phẩm được đẩy ra khỏi lòng khuôn nhờ hệ thống đẩy.

2.1.3 Đặc điểm của công nghệ ép phun

Công nghệ ép phun là công nghệ phun nhựa nóng chảy được định lượng chính xác vào trong lòng khuôn đóng kín với áp lực cao, tốc độ nhanh và sau một thời gian ngắn sản phẩm được định hình, sản phẩm được lấy ra ngoài. Sau đó tiếp tục chu kỳ tiếp cho sản phẩm thứ hai. Thời gian từ lúc đóng khuôn, phun nhựa, thời gian định hình sản phẩm, lấy sản phẩm ra khỏi khuôn, đóng khuôn lại gọi là chu kỳ của một lần ép sản phẩm.

Ngoài những đặc điểm trên, công nghệ ép phun còn có những đặc điểm sau:

Sản phẩm gia công khá chính xác theo 3 chiều vì được tạo hình trong khuôn kín.

Quá trình nhựa hóa và tạo hình được thực hiện trong 2 giai đoạn riêng biệt, trong những bộ phận khác nhau của máy: nhựa hóa trong xylanh và tạo hình

trong khuôn.

Quá trình tạo hình chỉ hình thành sau khi đóng kín hai nửa khuôn lại với nhau.

Tùy theo loại nguyên liệu phun ép, mà chế độ nhiệt khác nhau. Đối với nhựa nhiệt dẻo thì nhiệt độ khuôn thấp hơn nhiệt độ nhựa lỏng. Đối với nhựa nhiệt

rắn thì nhiệt độ khuôn cao hơn nhiệt độ nhựa lỏng.

Vùng tạo hình của khuôn được lấp đầy nguyên liệu thì khuôn mới chịu tác

dụng lực của pittong đúc gián tiếp qua nhựa lỏng.

Tùy theo hình dáng hay kích thước của sản phẩm mà chu kỳ ép thay đổi từ

mấy giây đến mấy chục phút.

Gia công bằng công nghệ ép phun tiết kiệm được nguyên liệu, đồng thời

công đoạn hoàn tất cũng tốn ít thời gian.

Ưu điểm:

Tạo ra những sản phẩm có hình dáng phức tạp tùy ý.

Tạo ra những sản phẩm có thể tích lớn với tốc độ cao.

Trên cùng một sản phẩm hình dáng giữa mặt trong và mặt ngoài có thể

khác nhau.

Khả năng tự động hóa và chi tiết có tính lặp lại cao.

Sản phẩm sau khi ép phun có màu sắc phong phú và độ nhẵn bóng bề mặt

cao nên không cần gia công lại.

Phù hợp cho sản xuất hàng khối và đơn chiếc.

Nhược điểm:

Lợi nhuận của công nghiệp nhựa không cao.

Máy ép, thiết bị và các thiết bị phụ trợ đắt (chi phí cao).

Khó kiểm soát nhiệt độ, độ nhớt, áp suất trong quá trình ép phun.

Điều khiển quá trình khó khăn, máy móc không phải luôn hoạt động tốt.

2.1.4 Cấu tạo chung của máy ép phun

Gồm 5 bộ phận: Hệ thống kẹp, hệ thống khuôn, hệ thống phun, hệ thống hỗ trợ ép phun, hệ thống điều khiển.

Hình 2.1: Cấu tạo máy ép phun

2.1.4.1 Hệ thống kẹp

Hệ thống kẹp có chức năng đóng, mở khuôn, tạo lực kẹp giữ khuôn trong quá trình làm nguội và đẩy sản phẩm thoát khỏi khuôn khi kết thúc một chu kỳ ép phun. Hệ thống này gồm các bộ phận: cụm đẩy của máy (machine ejectors), cụm kẹp (clamp cylinders), tấm di động (moveable platen), tấm cố định (stationary plate) và các thanh nối (tie bars).

Hình 2.2: Hệ thống kẹp

2.1.4.2 Hệ thống khuôn

2.1.4.2.1 Các yếu tố cơ bản của khuôn

Hình 2.3: Khuôn cho sản phẩm vỏ dao cắt giấy.

2.1.4.2.2 Chức năng của các yếu tố cơ bản

- Vít lục giác: liên kết các tấm khuôn và tạo tính thẩm mỹ

- Vòng định vị: định tâm giữa bạc cuống phun và vòi phun

- Bạc cuống phun: dẫn nhựa từ máy ép phun vào các kênh dẫn nhựa

- Khuôn cái: tạo hình sản phẩm

- Bạc định vị: đảm bảo vị trí tương quan giữa khuôn đực và khuôn cái

- Tấm kẹp trước: giữ chặt phần cố định của khuôn vào máy ép nhựa

7 & 11. Vỏ khuôn cái và khuôn đực: thường được làm bằng vật liệu rẻ tiền hơn so với khuôn cái nên giúp giảm giá thành khuôn nhưng vẫn đảm bảo hiệu quả kinh tế của khuôn

- Chốt hồi: hồi hệ thống đẩy về vị trí ban đầu khi khuôn đóng

- Khuôn đực: tạo hình cho sản phẩm

- Chốt định vị: giúp khuôn đực và khuôn cái liên kết một cách chính xác

- Tấm đỡ: tăng bền cho khuôn trong quá trình ép phun

- Gối đỡ: tạo khoảng trống để tấm đẩy hoạt động

- Tấm giữ: giữ các chốt đẩy

- Tấm đẩy: đẩy các chốt đẩy để lói sản phẩm rời khỏi khuôn.

- Tấm kẹp sau: giữ chặt phần di động của khuôn trên máy ép nhựa

- Gối đỡ phụ: tăng bền cho khuôn trong quá trình ép phun.

2.1.4.3 Hệ thống phun

Làm nhiệm vụ đưa nhựa vào khuôn thông qua quá trình cấp nhựa, nén, khử khí, làm chảy nhựa, phun nhựa lỏng vào khuôn và định hình sản phẩm.

Hình 2.4: Hệ thống phun

Hệ thống này có các bộ phận sau: Phễu cấp nhựa (hopper), khoang chứa nhựa (barrel), các vòng gia nhiệt (heater band), trục vít (screw), bộ hồi tự hở (non – return assembly), vòi phun (nozzle).

2.1.4.4 Hệ thống hỗ trợ ép phun

Là hệ thống giúp vận hành máy ép phun. Hệ thống này gồm 4 hệ thống con: thân máy (frame), hệ thống thủy lực (hydraulic system), hệ thống điện (electrical system), hệ thống làm nguội (cooling system).

Hình 2.5: Các bộ phận của hệ thống hỗ trợ ép phun

2.1.4.5 Hệ thống điều khiển

Hệ thống điều khiển giúp người vận hành máy theo dõi và điều chỉnh các thông số gia công như: nhiệt độ, áp suất, tốc độ phun, vận tốc và vị trí của trục vít, vị trí của các bộ phận trong hệ thống thủy lực. Hệ thống điều khiển giao tiếp với người vận hành qua bảng điều khiển (control panel) và màn hình máy tính (computer screen).

Hình 2.6: Hệ thống điều khiển

2.2 Quá trình truyền nhiệt [3]

2.2.1 Dẫn nhiệt (tán xạ nhiệt)

Dẫn nhiệt (hay tán xạ nhiệt) là sự truyền động năng giữa các nguyên tử hay phân tử lân cận mà không kèm theo sự trao đổi phần tử vật chất. Hình thức trao đổi nhiệt luôn diễn ra từ vùng có mức năng lượng cao hơn (với nhiệt độ cao hơn) đến vùng có mức năng lượng thấp hơn (với nhiệt độ thấp hơn). Sự truyền nhiệt trong kim loại thông qua sự chuyển động của các electron cũng là sự dẫn nhiệt.

2.2.2 Bức xạ nhiệt

Bức xạ nhiệt là sự trao đổi nhiệt thông qua sóng điện từ. Bức xạ nhiệt có thể truyền qua mọi loại vật chất cũng như qua chân không. Tất cả các vật thể có nhiệt độ lớn hơn độ không tuyệt đối (0 Kelvin) đều bức xạ nhiệt. Trong bức xạ nhiệt, dòng nhiệt không chỉ truyền từ nơi nóng sang nơi lạnh mà còn theo chiều ngược lại.

2.2.3 Đối lưu nhiệt

2.2.3.1 Định nghĩa và phân loại

Trao đổi nhiệt đối lưu, hay còn gọi là tỏa nhiệt, là hiện tượng dẫn nhiệt từ bề mặt vật rắn vào môi trường chuyển động của chất lỏng hay chất khí.

Tùy theo nguyên nhân gây chuyển động chất lỏng, tỏa nhiệt được phân ra 2 loại:

- Tỏa nhiệt tự nhiên là hiện tượng dẫn nhiệt vào chất lỏng chuyển động tự nhiên, luôn xảy ra trong trường trọng lực khi nhiệt độ chất lỏng khác nhiệt độ bề mặt.

Hình 2.7: Đối lưu nhiệt tự nhiên

- Tỏa nhiệt cưỡng bức là hiện tượng dẫn nhiệt vào chất lỏng chuyển động cưỡng bức do tác dụng của bơm, quạt hoặc máy nén.

Hình 2.8: Đối lưu nhiệt cưỡng bức

2.2.3.2. Công thức tính nhiệt cơ bản

Thực nghiệm cho thấy lượng nhiệt Q trao đổi bằng đối lưu giữa mặt F có

nhiệt độ tw với chất lỏng có nhiệt độ tf luôn tỉ lệ với F và Δt = tw - tf

Do đó nhiệt lượng Q được đề nghị tính theo một công thức quy ước, được gọi là công thức Newton: Q = αFΔt (W) hay q = αΔt (W/ m2)

2.2.3.3 Hệ số tỏa nhiệt α

Hệ số α của công thức Newton nói trên được gọi là hệ số tỏa nhiệt:

Hệ số α đặc trưng cho cường độ tỏa nhiệt, bằng lượng nhiệt truyền từ 1 m2 bề mặt

đến chất lỏng có nhiệt độ khác nhiệt độ bề mặt 1 độ.

Giá trị của α được coi là ẩn số chính của bài toán tỏa nhiệt, phụ thuộc vào các thông số khác của môi trường chất lỏng và bề mặt, được xác định chủ yếu bằng các công thức thực nghiệm.

Tỏa nhiệt là hiện tượng dẫn nhiệt từ bề mặt vào môi trường chất lỏng chuyển động. Do đó, mọi thông số ảnh hưởng đến sự chuyển động và dẫn nhiệt trong chất lỏng

đều ảnh hưởng tới hệ số . Các thông số này thường được phân ra 4 loại như sau:

- Thông số hình học

- Các thông số vật lý của chất lỏng

- Nguyên nhân gây ra chuyển động của chất lỏng

- Chế độ chuyển động của chất lỏng

2.3 Lý thuyết về độ bền kéo cho sản phẩm nhựa đùn, ép [8]

2.3.1 Định nghĩa độ bền kéo

Độ bền kéo là ứng suất kéo lớn nhất mà mẫu thử chịu được trong phép thử kéo (Hình 2.9). Đơn vị tính là megapascal (MPa).

2.3.2 Công thức xác định

F

Công thức xác định độ bền kéo: k

A

(MPa)

|

Trong đó: |

k |

là giá trị ứng suất kéo phải tìm, tính bằng MPa. |

|

|

F |

là lực đo được tương ứng, tính bằng N. |

bằng mm2.

A là diện tích mặt cắt ngang ban đầu của mẫu thử, tính

Hình 2.9: Đường cong ứng suất/ biến dạng điển hình

(Đường cong a: vật liệu giòn, đường cong b và c: vật liệu dai có điểm chảy dẻo, đường cong d: vật liệu dai không có điểm chảy dẻo)