ĐỒ ÁN TỐT NGHIỆP CƠ ĐIỆN tử THIẾT KẾ CHẾ TẠO MÔ HÌNH HỆ THỐNG LẮP RÁP TỰ ĐỘNG

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP CƠ ĐIỆN tử

THIẾT KẾ CHẾ TẠO MÔ HÌNH HỆ THỐNG LẮP RÁP TỰ ĐỘNG

ĐẠI HỌC ĐÀ NẴNG

TRƯỜNG ĐẠI HỌC BÁCH KHOA

CHƯƠNG TRÌNH ĐÀO TẠO KĨ SƯ CHẤT LƯỢNG CAO

CHUYÊN NGÀNH SẢN XUẤT TỰ ĐỘNG

ĐỒ ÁN TỐT NGHIỆP

THIẾT KẾ, CHẾ TẠO MÔ HÌNH HỆ THỐNG LẮP RÁP TỰ ĐỘNG

I. TÊN ĐỀ TÀI:

THIẾT KẾ, CHẾ TẠO MÔ HÌNH HỆ THỐNG LẮP RÁP TỰ ĐỘNG

II. NỘI DUNG PHẦN THUYẾT MINH:

Phần mở đầu

Phần nội dung

Chương 1 : Giới thiệu sơ lược về các hệ thống lắp ráp trong sản xuất

Chương 2 : Nhiêm vụ của hệ thống lắp ráp tự động

Chương 3 : Thiết lập mô hình hệ thống lắp ráp tự động

Chương 4 : Tính toán thiết kế từng bộ phận trong mô hình

Chương 5 : Thiết kế phần điều khiển hệ thống mô hình

Chương 6 : Xây dựng các bài thực hành trên mô hình

Phần kết luận

III. CÁC BẢN VẼ VÀ ĐỒ THỊ

+ Bản vẽ kết cấu chung của mô hình (1A0)

+ Bản vẽ nguyên lý mô hình (1A0)

+ Bản vẽ sơ đồ khối mạch điều khiển. (1A0)

+ Bản vẽ lưu đồ thuật toán điều khiển. (1A0)

LỜI NÓI ĐẦU

u

Ngày nay, sự phát triển mạnh mẽ của khoa học kỹ thuật con người ngày càng đòi hỏi trình độ tự động hoá phải càng phát triển để đáp ứng được nhu cầu của mình. Tự động hoá phát triển rộng rãi trong mọi lĩnh vực kinh tế, đời sống xã hội, nó là ngành mũi nhọn trong công nghiệp.

Từ những thực tế trên là một sinh viên của ngành sản xuất tự động, sau 5 năm học chúng em đã tích lũy được không ít những kiến thức về tự động hoá. Để củng cố, bổ sung thêm những kiến thức đã học và áp dụng vào thực tế chúng em đã thực hiện đồ án tốt nghiệp với đề tài “Thiết kế và chế tạo mô hình hệ thống lắp ráp tự động”, chúng em xây dựng mô hình tham khảo của một hệ thống lắp ráp tự động hiện đại với sự kết hợp của các cơ cấu cơ khí, điều khiển bằng PIC16F877A. Hệ thống các bài tập thực hành được xây dựng trên nguyên tắc linh hoạt, có tính mở nhằm phát huy tối đa khả năng của mô hình, đồng thời giúp sinh viên chủ động trong việc tìm hiểu. Mô hình sẽ phục vụ học tập và nghiên cứu của sinh viên Khoa Chất Lượng Cao (PFIEV) - Trường Đại học Bách Khoa Đà Nẵng.

Trong suốt thời gian làm đồ án tốt nghiệp, chúng em đã nhận được nhiều ý kiến đóng góp từ các thầy cô và bạn bè. Trong đó có thầy đã hướng dẫn tận tình và tạo điều kiện thuận lợi cho chúng em nghiên cứu, tìm hiểu và hoàn thành đề tài theo đúng thời gian quy định.

MỤC LỤC

1.1. Các vấn đề chung. 1

1.1.1. Khái niệm chung. 1

1.1.2 Khó khăn và giải pháp cho hệ thống lắp ráp tự động hoá (TĐH). 2

a) Khó Khăn. 2

1.2 Quá trình lắp ráp sản phẩm... 3

1.2.1 Lắp ráp bằng tay tại một vị trí :. 4

1.2.2 Dây chuyền lắp ráp bằng tay. 4

1.2.3 Dây chuyền lắp ráp tự động. 5

1.3. Phương hướng phát triển của TĐH lắp ráp. 6

2.1. Hệ thống lắp ráp tự động. 8

2.1.1. Vị trí của công nghệ lắp ráp:. 8

2.1.2. Các yêu cầu chung để thực hiện hệ thống lắp ráp tự động:. 8

2.1.3. Các chỉ tiêu đánh giá tính công nghệ hệ thống lắp ráp tự động: 10

2.2. Nhiệm vụ của hệ thống lắp ráp tự động:. 10

2.2.1. Các nhiệm vụ cơ bản của tự động hoá:. 10

a) Giảm giá thành và nâng cao năng suất lao động. 11

b) Cải thiện điều kiện sản xuất. 11

c) Đáp ứng cường độ cao của sản xuất hiện đại. 11

d) Thực hiện chuyên môn hoá và hoán đổi sản xuất. 12

2.2.2. Nhiệm vụ chung hệ thống lắp ráp tự động. 12

2.3. Các hình thức tổ chức lắp ráp:. 12

2.3.1 Lắp ráp cố định. 13

a) Lắp ráp cố định tập trung:. 13

b) Lắp ráp cố định phân tán:. 13

2.3.2. Lắp ráp di động:. 14

a) Lắp ráp di động tự do:. 14

b) Lắp ráp di động cưỡng bức:. 14

2.3.3. Lắp ráp dây chuyền. 15

2.4 Thiết kế quy trình công nghệ lắp ráp:. 16

2.4.1. Khái niệm:. 16

2.4.2. Trình tự thiết kế quy tình công nghệ lắp ráp. 17

2.4.3. Lập sơ đồ lắp ráp. 17

3.1 Sơ đồ chung. 19

3.1.1 Sơ đồ động học. 19

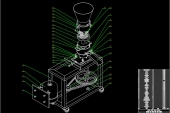

3.1.2 Mô phỏng qua Pro/Engineer. 20

3.2 Nguyên lý hoạt động. 21

3.3 Sơ đồ cấu tạo từng bộ phận. 22

3.3.1 Mâm xoay. 22

3.3.2 Băng tải cấp phôi 23

3.3.3 Cơ Cấu đẩy sản phẩm.. 23

3.3.4 Băng tải dẫn vít 24

3.3.5 Cơ cấu tay quay. 24

3.4 Các yêu cầu về lắp ráp. 25

3.4.1 Các công đoạn trong quá trình lắp ráp:. 25

3.4.2 Định vị trong hệ thống lắp ráp. 25

3.4.3 Điều khiển và xác định chế độ lắp ráp tự động. 26

4.1 Phân tích về động học trong quá trình tính toán thiết kế. 27

4.1.1 Các chuyển động chính trong mô hình lắp ráp:. 27

4.1.2 Phân tích lựa chọn cơ cấu cho chuyển động băng tải. 27

a) Sử dụng bộ truyền đai: 27

b) Sử dụng bộ truyền xích. 28

4.1.3 Phân tích lựa chọn cơ cấu cho chuyển động tay gạt:. 29

a) Sử dụng bộ truyền bánh răng:. 29

4.1.4 Phân tích lựa chọn cơ cấu cho chuyển động mâm xoay. 30

4.2. Tính động học:. 31

4.2.1. Băng tải 1:. 31

4.2.2. Băng tải cấp vít:. 32

4.2.3. Tay gạt – Thanh trượt:. 33

4.2.4. Cơ cấu Man( Geneva). 34

4.2.5. Cơ cấu đẩy. 35

4.3 Tính động lực học:. 36

4.3.1 Băng tải 1:. 36

a) Thông số ban đầu :. 36

b) Chiều dài của đai :. 36

c) Góc ôm : Vì 2 bánh dẫn có đường kính bằng nhau nên ta có : α = 180o. 36

d) Lực căng đai : 36

e) Lực tác dụng lên trục R :. 36

f) Lực ma sát lớn nhất khi băng chuyền chuyển sản phẩm :. 36

g) Xác định công suất động cơ:. 37

4.3.2 Băng tải cấp vít:. 37

a) Thông số ban đầu :. 37

b) Chiều dài của đai :. 38

c) Góc ôm :. 38

d) Lực căng đai :. 38

e) Lực tác dụng lên trục R :. 38

f) Lực ma sát lớn nhất khi băng chuyền chuyển sản phẩm :. 38

g) Xác định công suất động cơ:. 39

4.3.3 Tay gạt – Thanh trượt :. 39

4.3.4. Cơ cấu Man( Geneva). 41

4.3.5 Cơ cấu đẩy. 41

5.1 Phân tích lựa chọn:. 43

5.1.1 Lựa chọn nguồn động lực cho mô hình:. 43

a. Các nguồn động lực có thể sử dụng. 43

b. Lựa chọn cho mô hình:. 45

5.1.2 Lựa chọn phương pháp điều khiển. 45

a. Các phương pháp có thể sử dụng:. 45

b) Lựa chọn phương án điều khiển:. 47

5.1.3 Lựa chọn cảm biến:. 48

5.2 Giới thiệu về các thành phần điều khiển:. 49

5.2.1 Động cơ:. 49

a. Động cơ một chiều. 49

b. Động cơ bước. 51

5.2.2 Vi điều khiển 16F877A.. 52

5.2.3 Cảm biến quang trở:. 56

5.3 Mạch điều khiển:. 57

5.3.1 Mạch điều khiển trung tâm. 57

5.3.2 Mạch động lực. 58

5.3.3 Mạch điều khiển động cơ bước. 58

5.3.4 Mạch cảm biến. 59

5.3.5 Mạch đếm sản phẩm. 59

5.4 Chương trình điều khiển sử dụng ngôn ngữ C:. 60

5.5 Kết luận:. 67

6.1 Yêu cầu về phần cứng và phần mềm:. 68

6.1.1 Phần cứng. 68

6.1.2 Phần mềm.. 68

6.1.3 Hướng dẫn kết nối vơi mạch PIC.. 69

a) Board ứng dụng có nguồn riêng. 69

b) Kết nối Burn-E và board ứng dụng. 70

6.2 Bài tập cơ bản. 71

6.2.1 Bài tập 1. 71

a) Thuật toán. 71

b) Chương trình lập trình. 72

6.1.2 Bài tập 2. 74

a) Sơ đồ thuật toán. 75

b) Chương trình lập trình. 76

6.1.3 Bài tập 3. 79

a) Sơ đồ thuật toán. 80

b) Chương trình lập trình. 80

6.14 Bài tập 4. 83

a) Sơ đồ thuật toán. 83

b) Chương trình lập trình. 84

6.2 Bài tập tổng hợp. 88

6.3 Bài tập nâng cao. 88

6.4 Kết luận và hướng phát triển. 88

6.4.1 Kết luận. 88

6.4.2 Hướng phát triển. 88

CHƯƠNG 1

GIỚI THIỆU TỔNG QUAN VỀ HỆ THỐNG LẮP RÁP TỰ ĐỘNG TRONG SẢN XUẤT

1.1. Các vấn đề chung

1.1.1. Khái niệm chung

Lắp ráp là khâu cuối cùng của quá trình sản xuất. Trong quá trình lắp ráp người ta thực hiện liên kết các chi tiết với nhau để tạo ra sản phẩm yêu cầu. Trong những năm gần đây, lượng sản phẩm xã hội tăng mạnh, mức độ phức tạp và chất lượng của chúng ngày càng cao, do vậy, khối lượng các công việc có liên quan đến lắp ráp sản phẩm ngày càng tăng, nhu cầu về lắp ráp tự động càng hết sức cấp bách.Tuy vậy, lắp ráp tự động là một vấn đề rất phức tạp. Khi áp dụng hệ thống lắp ráp tự động, phải giải quyết một loạt các vấn đề như định vị, hiệu chỉnh vị trí tương đối của các chi tiết và cụm chi tiết, vận chuyển, kiểm tra, thử nghiệm sản phẩm... Cũng như quá trình gia công cơ, quá trình lắp ráp có ảnh hưởng trực tiếp đến chất lượng và tuổi thọ của sản phẩm. Chính trong quá trình lắp ráp, các thông số kỹ thuật thiết kế sẽ được đảm bảo. Để có thể thực hiện quá trình lắp ráp tự động, bản thân các chi tiết và cụm chi tiết tham gia vào quá trình lắp ráp phải có tính công nghệ cao, không cần đến các nguyên công gia công cơ và sửa nguội khi lắp ráp, dễ định vị và vận chuyển, cho phép sử dụng các công nghệ và thiết bị lắp ráp tiên tiến, hiện đại.

Hình 1.1 Hệ thống lắp ráp tự động hóa

1.1.2 Khó khăn và giải pháp cho hệ thống lắp ráp tự động hoá (TĐH)

a) Khó Khăn

Hiện nay, việc áp dụng lắp ráp tự động còn bị hạn chế bởi một loạt các khó khăn sau đây:

- Tồn tại một số nguyên công và một số bước rất khó TĐH hoặc TĐH chúng không mang lại hiệu quả kinh tế cao.

- Mức độ tập trung nguyên công trên một vị trí lắp ráp bị hạn chế do

yêu cầu về không gian làm việc của các cơ cấu chức năng lớn.

- Một số bước lắp ráp cần các trang bị kỹ thuật chuyên dùng đôi khi rất phức tạp, giá thành cao.

- Số lượng các chi tiết lắp ráp rất lớn và đa dạng. Để lắp ráp chúng, nhiều khi phải thiết kế các máy lắp ráp tự động chuyên dùng, hiệu quả sử dụng không cao.

- Lý thuyết về lắp ráp tự động cho đến nay vẫn chưa hoàn thiện.

- Yêu cầu về định hướng, vận chuyển và định vị các chi tiết có kết cấu, vật liệu và tính chất khác nhau với vận tốc và độ chính xác cao sẽ làm cho các thiết bị lắp ráp tự động trở nên phức tạp, đắt tiền và kém hiệu quả.

- Do các chi tiết cấu thành sản phẩm được chế tạo tại nhiều nơi, ở các thời điểm khác nhau, nên dễ xảy ra sự không tương thích về vật liệu, độ chính xác, thời gian cung ứng và nhiều vấn đề khác làm cho quá trình lắp ráp bị gián đoạn.

b) Giải pháp

Để hạn chế và loại bỏ các vấn đề trên, để áp dụng có hiệu quả lắp ráp tự động, phải giải quyết một số vấn đề về tổ chức, công nghệ và kỹ thuật tổng hợp sau:

- Bảo đảm chất lượng chế tạo ổn định.

- Giảm số cụm chi tiết cấu thành trên cơ sở áp dụng nguyên tắc thiết kế theo mô đun.

- Nâng cao mức độ tiêu chuẩn hoá của chi tiết, cụm chi tiết.

- Chuyên môn hoá và tập trung hoá sản xuất.

- Sử dụng rộng rãi các quá trình công nghệ điển hình và công nghệ nhóm có mức độ TĐH cao.

- Nâng cao tính công nghệ của chi tiết khi lắp ráp tự động.

- Nghiên cứu áp dụng các phương pháp lắp ráp mới tiên tiến.

- Nghiên cứu áp dụng các phương pháp mô hình hoá và mô phỏng

công nghệ lắp ráp với mục đích tối ưu hoá quá trình.

- Sử dụng công nghệ thông tin trong thiết kế và tổ chức các quá chính lắp ráp tự động.

- Nghiên cứu, dự đoán nhu cầu và xu hướng phát triển của lắp ráp tự động.

- Nghiên cứu chế tạo các thiết bị lắp ráp điều khiển theo chương trình có khả năng điều chỉnh nhanh khi đối tượng lắp ráp thay đổi.

- Đào tạo đội ngũ công nhân viên lành nghề.

1.2 Quá trình lắp ráp sản phẩm

Một trong những trở ngại trong lắp ráp tự động là đã có nhiều phương pháp lắp ráp truyền thống mô tả ở trên được phát triển khi mà con người là phương tiện duy nhất để lắp ráp một sản phẩm. Nhiều phương pháp kẹp chặt cơ khí thường dùng trong công nghiệp ngày nay yêu cầu phải có những khả năng cảm nhận và hoạt động như con người. Ví dụ, chúng ta hãy xem xét việc sử dụng một đinh vít, một vòng đệm và một đai ốc để siết chặt hai miếng kim loại trên phần lắp ráp vỏ máy. Thao tác kiểu này thường được làm bằng tay trong một tế bào lắp ráp hoặc dây chuyền lắp ráp.

Việc lắp các phần tử trên và việc vặn bằng tay có thể dễ dàng thực hiện bằng tay, vì con người là một cái máy cực kỳ khéo léo và thông minh. Tuy nhiên nếu việc này mà tự động hoá thì thật không đơn giản chút nào. Cái khó nhất là cho đinh ốc vào lỗ ghép hai phần tử, mà đôi khi các lỗ trên mỗi phần tử chưa chắc đã trùng nhau. Khi lắp bằng tay người lắp có thể trông thấy được và canh lại vị trí cho khớp, còn khi lắp bằng máy thì việc này không thể làm được. Khó khăn nữa là sau khi lắp được đinh vít vào lỗ rồi thì phải lắp vòng đệm và đai ốc.

Người thợ một tay giữ đinh ốc, một tay giữ con tán xoay nhẹ cho con tán ăn khớp với đinh ốc. Còn đối với máy tự động thì việc này rất khó thực hiện. Việc vặn chặt ren là việc cuối cùng thì máy có thể làm việc không khó khăn gì. Chính vì những khó khăn trên khâu lắp ráp các mối lắp ren là khó tự động hoá nhất. Khâu này thường phải dùng đến con người để lắp sơ bộ trước sau đó máy sẽ thực hiện việc kẹp chặt. Giá cao của lao động chân tay dẫn đến phải việc tìm kiếm các công nghệ thích hợp và thiết kế các thiết bị tự động lắp ráp hoàn hảo.

- Lắp ráp bằng tay tại một vị trí :

Phương pháp lắp ráp trong đó chỉ có một vị trí làm việc mà tại đó công việc lắp ráp được hoàn tất, cho cả chi tiết hoặc hoàn tất một cụm nào đó của sản phẩm.

Phương pháp này thường được áp dụng với sản phẩm phức tạp số lượng ít đôi khi sản phẩm chỉ là một loại. Ví dụ làm việc cần một hay nhiều công nhân phụ thuộc vào kích cỡ sản phẩm và năng suất yêu cầu. Các sản phẩm được thiết kế theo đơn đặt hàng như máy công cụ, trang thiết bị công nghiệp, máy bay, tàu thuyền hoặc các vật mẫu khá phức tạp ( ví dụ như thiết bị chuyên dùng, xe hơi …) thường sử dụng phương pháp này.

Dây chuyền lắp ráp bằng tay gồm nhiều vị trí làm việc, trong đó toàn bộ sản phẩm hoặc các cụm chính được hoàn tất theo dây chuyền từ vị trí này sang vị trí kia trong hệ thống. Tại mỗi vị trí làm việc một hoặc nhiều công nhân cùng tham gia lắp ráp để hoàn thành sản phẩm. Khi sản phẩm tới vị trí làm việc cuối cùng thì nó được hoàn chỉnh.

Các hệ thống lắp ráp tự động sử dụng các phương pháp lắp ráp tự động ở các vị trí làm việc thay vì lắp ráp bằng tay.

- Dây chuyền lắp ráp bằng tay.

Dây chuyền lắp ráp bằng tay thường được dùng trong sản xuất hàng khối, trong đó công việc được chia thành những nhiệm vụ nhỏ. Các công việc nhỏ này được giao cho từng vị trí làm việc trong dây chuyền. Một trong những thuận lợi phương pháp này là sự chuyên môn hoá lao động bằng cách giao cho mỗi công nhân một số nhiệm vụ có tính lặp lại, nhờ vậy họ làm việc nhanh hơn.

Hình 1.2 Dây chuyền lắp ráp bằng tay xe tay ga

1.2.3 Dây chuyền lắp ráp tự động

Thuật ngữ lắp ráp tự động nghĩa là sử dụng các thiết bị cơ khí hoá và tự động hoá để thực hiện những chức năng khác nhau trong dây chuyền hay tế bào lắp ráp. Đã có nhiều thành tựu đạt được về lĩnh vực lắp ráp tự động trong những năm gần đây.

Một số những tiến bộ đã thúc đẩy nhờ những tiến bộ trong lĩnh vực người máy. Những robot công nghiệp thỉnh thoảng được sử dụng như những thành phần trong hệ thống lắp ráp. Mặc dù những phương pháp lắp ráp bằng tay được mô tả ở trên chắc chắn sẽ được sử dụng nhiều năm trong tương lai, nhưng những cơ hội để đạt tốt để đạt hiệu suất cao là nhờ sử dụng những phương pháp tự động .

Hình 1.3 Dây chuyền lắp ráp tự động ôtô

1.3. Phương hướng phát triển của TĐH lắp ráp

Để nâng cao hiệu quả của quá trình lắp ráp tự động, đảm bảo trình độ kỹ thuật cao của nó, cần lưu ý một số biện pháp và phương hướng phát triển sau đây:

- Đào tạo đội ngũ chuyên gia bậc cao trong lĩnh vực công nghệ và TĐH các quá trình lắp ráp.

- Nghiên cứu các phương pháp mới có hiệu quả để mô hình hoá và tối

ưu hoá các quá trình lắp ráp, quá trình thiết kế sản phẩm, thiết kế

công nghệ, thiết kế chế tạo các trang thiết bị chính và phụ.

- Thiết lập các quá trình công nghệ, các phương pháp lắp ráp mới có năng suất cao.

- Thiết lập các hệ thống lắp ráp linh hoạt để thực hiện các quá trình lắp ráp khi sản phẩm thay đổi.

- Thiết lập một hệ thống đảm bảo kỹ thuật thống nhất cho các quá trình công nghệ lắp ráp trên cơ sở các thành tựu mới nhất của công nghệ thông tin công

nghệ lắp ráp trên cơ sở các thành tựu mới nhất của công nghệ thông tin, công nghệ máy tính và kỹ thuật đo của thế giới.

- Thiết lập cơ sở khoa học và kinh tế cho quá trình rôbôt hoá các quá trình lắp ráp tự động.

- Hoàn thiện phương pháp tính chế độ lắp ráp và lượng phôi dự trữ trước khi thực hiện lắp ráp.

- Thiết lập và hoàn thiện cơ sở khoa học xây dựng các mô đun kỹ thuật, cho phép sử dụng trong các lĩnh vực công nghiệp khác nhau.

- Tổ chức sản xuất tập trung các mô đun tiêu chuẩn có tính tới nhu cầu thực tế.

- Xây dựng và hoàn thiện kỹ thuật thiết kế cho các thiết bị lắp ráp điều khiển theo dây chuyền, có khả năng điều chỉnh nhanh theo nguyên lý mô đun cho các nhóm đối tượng điển hình.

- Thiết kế chế tạo các rôbôt và mô đun lắp ráp chuyên dùng điều khiển thích nghi.

- Nghiên cứu chế tạo các dụng cụ lắp ráp - làm nguội hiệu quả với chủng loại và số lượng đủ lớn, chất lượng cao.

Việc nghiên cứu hoàn thiện hệ thống lắp ráp tự động rất cần thiết trong công nghiệp hay khâu đáp ứng hiệu quả sử dụng lao động, thiết bị và các thành tựu KHCN

CHƯƠNG 2:

NHIỆM VỤ CỦA HỆ THỐNG LẮP RÁP TỰ ĐỘNG

2.1. Hệ thống lắp ráp tự động:

2.1.1. Vị trí của công nghệ lắp ráp:

Một sản phẩm cơ khí do nhiều chi tiết hợp thành. Sau khi các chi tiết được gia công xong trong phân xưởng cơ khí, chúng ta phải lắp chúng lại với nhau để tạo thành một sản phẩm hoàn thiện. Nếu quá trình gia công cơ khí là giai đoạn chủ yếu của quá trình sản xuất thì quá trình lắp ráp là giai đoạn cuối cùng của quá trình sản xuất ấy. Thực vậy, vì chỉ sau khi lắp ráp thành sản phẩm thì quá trình sản xuất mới có ý nghĩa; các quá trình tạo phôi, gia công cơ, nhiệt luyện mới có tác dụng.

Quá trình lắp ráp là một quá trình lao động kỹ thuật phức tạp. Mức độ phức tạp khối lượng lắp ráp liên quan chặt chẽ đến quá trình gia công cơ vì gia công các chi tiết càng chính xác thì lắp ráp chúng cũng sẽ nhanh, dễ dàng, ít sửa chữa…

2.1.2. Các yêu cầu chung để thực hiện hệ thống lắp ráp tự động:

Có nhiều cơ cấu và chủng loại máy không thể lắp ráp tự động được, vì chúng có tính công nghệ rất thấp. trong nhiều trường hợp, tính công nghệ trong lắp ráp tự động đôi khi lại mâu thuẫn với tính công nghệ trong gia công cơ. Do đó tính công nghệ khi lắp ráp tự động rất khó áp dụng như một quy tắc cho mọi trường hợp, phương pháp và điều kiện lắp ráp. Mặc dù vậy, tồn tại một số yêu cầu chung đối với tính công nghệ của sản phẩm khi lắp ráp tự động.

a) Yêu cầu 1: Sản phẩm phải có tính phân chia. Kết cấu được phân chia thành các khối riêng lẻ sẽ thuận tiện cho quá trình chế tạo và lắp ráp. Việc tự động hoá gia công và lắp ráp các khối riêng lẻ trên các công đoạn khác nhau sẽ thực hiện dễ dàng nhờ các trang bị đơn giản. Việc kiểm tra, hiệu chỉnh cũng dễ dàng hơn, độ chính xác cao hơn so với gia công, lắp ráp các sản phẩm phức tạp.

b) Yêu cầu 2: Kết cấu sản phẩm đơn giản, yêu cầu này cũng trùng với tính công nghệ trong gia công cơ. Hình dáng đơn giản sẽ cho phép sử dụng các cơ cấu định vị đơn giản với số bước định vị ít nhất. kết cấu các ổ chứa tự động cũng đơn giản. Việc vận chuyển trong máng dẫn hoặc dây chuyền sẽ dễ dàng và tin cậy hơn, ít xảy ra các hiện tượng kẹt và phá vỡ định vị ban đầu.

c) Yêu cầu 3. Số lượng chi tiết trong các đơn vị lắp càng ít càng tốt, điều này có vẻ mâu thuẫn với tính phân chia của sản phẩm. Tuy nhiên, việc giảm số chi tiết thành phần sẽ cho phép giảm bớt số mối lắp, giảm bớt các sai số công nghệ và các động tác khi thực hiện lắp ghép sản phẩm, làm cho thiết bị lắp ráp đơn giản hơn.

d) Yêu cầu 4. Vị trí của các chi tiết phải hợp lý, ổn định. Quá trình lắp ráp sẽ thuận lợi hơn nếu vị trí của chi tiết cơ sở không thay đổi khi lắp ráp, quá trình lắp ráp được thực hiện từ một phía là tốt nhất. Nếu lắp ráp được thực hiện từ hai hoặc nhiều phía rất dễ gây ra sự cố và độ không đồng bộ của các cơ cấu chức năng.

e) Yêu cầu 5. Độ chính xác, dung sai của các bề mặt lắp ghép phải cho phép thực hiện lắp ráp bằng phương pháp lắp lẫn hoàn toàn. Dung sai các kích thước tính từ bề mặt lắp ghép tới các mặt chuẩn phải được tính toán hợp lý, nếu quá trình định vị không thực hiện được trực tiếp bằng các bề mặt lắp ghép

Hình 2.1 Kết cấu không hợp lý và hợp lý về tính công nghệ lắp ráp

a) Ngỗng trục ren; b) Chốt chẻ; c) Vít chặn dọc trục; d) vít cố định ngang trục.

2.1.3. Các chỉ tiêu đánh giá tính công nghệ hệ thống lắp ráp tự động:

Để đánh giá tính công nghệ của sản phẩm người ta đưa ra 3 chỉ tiêu cơ bản: có khả năng lắp ráp tuần tự, tính công nghệ của mối ghép, khả năng bảo đảm độ chính xác lắp ráp.Để đánh giá tính công nghệ lắp ráp của từng chi tiết người ta đưa ra 4 nhóm chỉ tiêu sau:

- Hình dạng và tính ổn định của các bề mặt: Duy trì được hình dạng khi lắp ráp, bề mặt ổn định, không bị hư hỏng...

- Định hướng và nạp chi tiết vào vùng lắp ráp: Các chi tiết dạng tròn xoay, các chi tiết dạng lăng trụ (khối chữ nhật).

- Định vị chi tiết trong quá trình lắp ráp: Tồn tại bề mặt để định vị chi tiết, có thể sử dụng chuẩn công nghệ để làm chuẩn gá đặt khi lắp ráp.

- Tính lắp ráp hay khả năng duy trì định hướng trong quá trình lắp ráp.

Để nâng cao tính công nghệ của kết cấu cần phải: thay đổi kết cấu theo hướng phân chia sản phẩm thành từng khối hay từng cụm, đơn giản hoá các chi tiết và lắp ghép, giảm số lượng chi tiết, đưa ra các giá trị dung sai về kích thước một cách hợp lý.

2.2. Nhiệm vụ của hệ thống lắp ráp tự động:

2.2.1. Các nhiệm vụ cơ bản của tự động hoá:

Trước khi hình thành máy tự động và các hệ thống tự động phức hợp, tiên tiến, phải nghiên cứu kỹ lưỡng tất cả những bộ phận cấu thành hệ thống. Có một số yếu tố kích thích nhu cầu áp dụng TĐH. Các yếu tố này đồng thời cũng là thách thức và là nhiệm vụ của TĐH:

- Giảm giá thành và nâng cao năng suất lao động.

Trong mọi thời đại, các quá trình sản xuất luôn được điều khiển theo các quy luật kinh tế. Có thể nói giá thành là một trong những yếu tố quan trọng xác định nhu cầu phát triển của TĐH. Không một sản phẩm nào có thể cạnh tranh được nếu giá thành của nó cao hơn các sản phẩm cùng loại, có tính năng tương đương của các hãng khác. Trong bối cảnh nền kinh tế luôn phải đối phó với các hiện tượng như lạm phát, chi phí cho vật tư, lao động, quảng cáo và bán hàng ngày càng tăng, buộc công nghiệp chế tạo phải tìm kiếm các phương pháp sản xuất tốt nhất để giảm giá thành sản phẩm. Mặt khác nhu cầu nâng cao chất lượng sản phẩm sẽ làm tăng mức độ phức tạp của quá trình gia công. Khối lượng các công việc đơn giản cho phép trả lương thấp sẽ giảm nhiều. Chi phí cho đào tạo công nhân và đội ngũ phục vụ, giá thành thiết bị cũng tăng theo. Đây là động lực mạnh kích thích sự phát triển của TĐH.

- Cải thiện điều kiện sản xuất.

Các quá trình sản xuất sử dụng quá nhiều lao động sống rất dễ mất ổn định về giờ giấc, về chất lượng gia công và năng suất lao động, gây khó khăn cho việc điều hành và quản lý sản xuất. Các quá trình sản xuất TĐH cho phép loại bỏ các nhược điểm trên. Đồng thời, TĐH đã thay đổi hẳn tính chất lao động, cải thiện điều kiện làm việc của công nhân, nhất là trong các khâu độc hại, nặng nhọc, có tính lặp đi lặp lại và nhàm chán, khắc phục dần sự khác nhau giữa lao động trí óc và lao động chân tay.

- Đáp ứng cường độ cao của sản xuất hiện đại.

Với các loại sản phẩm có số lượng rất lớn (hàng tỉ cái trong một năm) như đinh,

bóng đèn điện, khoá kéo... thì không thể sử dụng các quá trình sản xuất thủ công để đáp ứng sản lượng yêu cầu với giá thành nhỏ nhất.

- Thực hiện chuyên môn hoá và hoán đổi sản xuất.

Nâng cao khả năng cạnh tranh và đáp ứng điều kiện sản xuất-kinh doanh, cũng như nhu cầu về sản phẩm sẽ quyết định mức độ áp dụng TĐH cần thiết trong quá trình sản xuất.

2.2.2. Nhiệm vụ chung hệ thống lắp ráp tự động

Nhiêm vụ chung của hệ thống lắp ráp là căn cứ vào yêu cầu kỹ thuật của bản vẽ lắp mà nghiên cứu để tìm hiểu các biện pháp về tổ chức và kỹ thuật làm sao để thiết kế hệ thống lắp ráp đạt hai yêu cầu:

- Đảm bảo tính năng kỹ thuật của sản phẩm theo yêu cầu nghiệm thu.

- Nâng cao năng suất lắp ráp, hạ giá thành sản phẩm.

- Để đạt được các yêu cầu nói trên cần giải quyết các nhiệm vụ sau:

- Nghiên cứu kỹ yêu cầu kỹ thuật của sản phẩm.

- Phân biệt độ chính xác của các mối lắp và đặc tính làm việc của chúng để trong quá tŕnh lắp sai lệch không vượt quá giới hạn cho phép.

- Nắm vững nguyên lý hình thành chuỗi kích thước lắp ráp, từ đó có biện pháp công nghệ lắp, kiểm tra, điều chỉnh và cạo sửa nhằm thoả mãn yêu cầu kỹ thuật của sản phẩm.

- Cần thực hiện quy trình công nghệ lắp theo một trình tực hợp lý thông qua việc thiết kế sơ đồ lắp.

- Nắm vững công nghệ lắp ráp, sử dụng hợp lý các trang bị, đồ gá, dụng cụ đo kiểm, vận chuyển… để nâng cao năng suất và chất lượng lắp ráp.

2.3. Các hình thức tổ chức lắp ráp:

Việc chọn hình thức tổ chức lắp ráp sản phẩm phụ thuộc việc có nhiều yếu tố như:

- Dạng sản xuất

- Tính chất sản phẩm: phức tạp hay đơn giản, nặng hay nhẹ.

- Độ chính xác đạt được của các chi tiết lắp.

- Tính chất mối lắp và phương pháp lắp.

Căn cứ vào trạng thái và vị trí của mối lắp, người ta phân thành:

- Lắp ráp cố định.

- Lắp ráp di động.

2.3.1 Lắp ráp cố định

Lắp ráp cố định là hình thức tổ chức lắp ráp mà mọi công việc lắp được thực hiện tại một hoặc một số địa điểm. Các chi tiết lắp, cụm hay bộ phận được vận chuyển tới địa điểm lắp.

Lắp ráp cố định còn được phân thành lắp ráp cố định cố định tập trung và phân tán.

a) Lắp ráp cố định tập trung:

Là hình thức tổ chức lắp ráp mà đối tượng lắp ráp được hoàn thành tại một vị trí nhất định do mọi công nhân hoặc một nhóm công nhân cùng thực hiện.

Hình thức lắp ráp cố định tập trung đòi hỏi diện tích mặt phẳng làm việc lớn, cần thợ có trình độ và tính vạn năng cao, đồng thời có chu kỳ lắp ráp một sản phẩm lớn, năng suất thấp.

b) Lắp ráp cố định phân tán:

Hình thức lắp ráp này thích hợp với những sản phẩm phức tạp, có thể chia thành nhiều bộ phận lắp ráp, thực hiện ở nhiều nơi độc lập. Sau đó mới tiến hành lắp các bộ phận lại thành sản phẩm ở một địa điểm nhất định.

So với hình thức lắp ráp tập trung, hình thức này cho năng suất cao hơn, không đòi hỏi trình độ tay nghề và tính vạn năng của công nhân cao. Do đó hạ được giá thành chế tạo sản phẩm.

Nếu sản lượng càng lớn thì có thể càng phân nhỏ sản phẩm lắp thành nhiều bộ phận và cụm. Mỗi vị trí lắp chỉ có số nguyên công nhất định, công nhân lắp ráp được chuyên môn hoá cao theo nguyên công. Vì vậy hình thức này thường dùng trong sản xuất dạng trung bình.

2.3.2. Lắp ráp di động:

Trong hình thức lắp ráp di động, đối tượng lắp được chuyển từ vị trí này sang vị trí khác phù hợp với quy trình công nghệ lắp ráp. Tại mỗi vị trí lắp, đối tượng được thực hiện một hoặc một số nguyên công nhất định.

Theo tính chất di động của đối tượng lắp ráp, người ta phân thành:

a) Lắp ráp di động tự do:

Đậy là hình thức tổ chức lắp ráp mà tại mỗi vị trí lắp được thực hiện hoàn chỉnh một nguyên công lắp ráp xác định, sau đó đối tượng lắp mới được di chuyển tới vị trí lắp tiếp theo của quy trình công nghệ lắp chứ không theo nhịp của chu kỳ lắp. Sự di chuyển của đối tượng lắp được thực hiện bằng các phương tiện như xe đẩy, cần trục…

b) Lắp ráp di động cưỡng bức:

Đây là hình thức tổ chức lắp ráp mà quá trình di động của đối tượng lắp được điều khiển thống nhất, phù hợp với nhịp độ của chu kỳ lắp nhờ các thiết bị như: băng chuyền, xích tải, xe ray…

Theo hình thức di động, người ta chia lắp ráp di động cưỡng bức ra hai dạng:

Lắp ráp di động cưỡng bức liên tục: đối tượng lắp được di chuyển liên tục và công nhân thực hiện các thao tác lắp trong khi đối tượng lắp chuyển động liên tục. Bởi vậy trong hình thức này, cần phải xác định vận tốc chuyển động của đối tượng lắp hợp lý để đảm bảo yêu cầu của chất lượng lắp và hoàn thành nguyên công lắp thoả mãn chu kỳ lắp.

Lắp ráp di động cưỡng bức gián đoạn: là hình thức lắp mà đối tượng lắp được dựng lại ở các vị trí lắp để công nhân thực hiện các nguyên công lắp ráp trong khoảng thời gian xác định, sau đó đối tượng lắp di chuyển đến vị trí lắp tiếp theo. Tổng thời gian dừng lại ở các vị trí lắp việc di chuyển tương ứng với thời gian nhịp sản xuất.

Lắp ráp di động cưỡng bức liên tục có năng suất cao hơn nhưng độ chính xác lại thấp hơn so với lắp ráp di động cưỡng bức gián đoạn vì trong quá trình lắp việc kiểm tra chất lượng bị ảnh hưởng bởi chấn động của cơ cấu vận chuyển. Do đó, để đạt được độ chính xác ưviệc năng suất lắp ráp thì dùng hình thức lắp ráp di động cưỡng bức gián đoạn.

2.3.3. Lắp ráp dây chuyền

Hình thức lắp ráp dây chuyền là hình thức lắp, trong đó sản phẩm lắp được thực hiện một cách liên tục quá các vị trí lắp trong một khoảng thời gian xác định. ở đây, các sản phẩm lắp di động cưỡng bức gián đoạn hay di động cưỡng bức liên tục.

Lắp ráp dây chuyền là cơ sở tiến tới tự động hoá quá trình lắp ráp.

Để thực hiện lắp ráp dây chuyền cần có những điều kiện sau:

- Các chi tiết lắp phải thoả mãn điều kiện lắp lẫn hoàn toàn, loại trừ việc sửa chữa, điều chỉnh tại các vị trí lắp của dây chuyền.

- Cần phải phân chia thành quá trình lắp ráp thànhcác nguyên công sao cho thời gian thực hiện gần bằng nhau hoặc bội số của nhau, đảm bảo sự đồng bộ của các nguyên công và nhịp sản xuất để dây chuyền làm việc liên tục và ổn định.

- Cần xác định chính xác số lượng công nhân có trình độ tay nghề phù hợp với tính chất lắp ở các vị trí nguyên công lắp, lựa chọn trang thiết bị, đồ gá, các dụng cụ phù hợp và cần thiết cho mỗi nguyên công.

- Phải đảm bảo cung cấp đầy đủ và kịp thời tới chỗ làm việc các chi tiết, cụm hay bộ phận phục vụ cho quá trình lắp ráp để dây chuyền làm việc liên tục.

Thiết kế quy trình công nghệ lắp ráp theo dây chuyền đòi hỏi khối lượng tính toán lớn, tỉ mỉ và chính xác tùy theo quy mô sản xuất, mức độ phức tạp của những động tác lắp và điều kiện công nghệ lắp ráp.

Công nghệ lắp ráp theo dây chuyền có các ưu điểm sau:

- Công nhân lắp ráp được chuyên môn hoá cao, sử dụng hợp lý, do đó, giảm được thời gian lắp ráp.

- Mặt bằng lắp ráp gọn, mở rộng được khả năng của phân xưởng.

- Nâng cao được năng suất, giảm phí tổn nên giá thànhsản phẩm hạ

2.4 Thiết kế quy trình công nghệ lắp ráp:

2.4.1. Khái niệm:

Nội dung của quy trình công nghệ lắp ráp là xác định trình tự và phương pháp lắp ráp các chi tiết máy để tạo thành sản phẩm, thoả mãn các điều kiện kỹ thuật đề ra một cách kinh tế nhất.

Quá trình lắp ráp sản phẩm cũng được chia thành:

- Nguyên công lắp ráp: là một phần của quá trình lắp, được hoàn thành đối với một bộ phận hay sản phẩm tại một chỗ làm việc nhất định do một hay một nhóm công nhân thực hiện một cách liên tục.

- Bước lắp ráp: là một phần của nguyên công, được quy định bởi sự không thay đổi vị trí dụng cụ lắp.

- Động tác: là thao tác của công nhân để thực hiện công việc lắp ráp.

Để thiết kế quy trình công nghệ lắp cần có các tài liệu chính sau:

- Bản vẽ lắp chung toàn sản phẩm hay bộ phận với đầy đủ yêu cầu kỹ thuật.

- Bản thống kê chi tiết lắp của bộ phận hay sản phẩm với đầy đủ số lượng, quy cách, chủng loại của chúng.

- Thuyết minh về đặc tính của sản phẩm, các yêu cầu kỹ thuật nghiệm thu, những yêu cầu đặc biệt trong lắp ráp sử dụng.

- Sản lượng và mức độ ổn định của sản phẩm.

- Khả năng về thiết bị, dụng cụ, đồ gá lắp; khả năng kỹ thuật của xí nghiệp.

2.4.2. Trình tự thiết kế quy tình công nghệ lắp ráp

Thiết kế quy trình công nghệ lắp ráp cần thực hiện các công việc theo trình tự:

- Nghiên cứu bản vẽ lắp chung sản phẩm, kiểm tra tính công nghệ trong lắp ráp. Giải các chuỗi kích thước lắp ráp nếu cần sửa đổi tính công nghệ của kết cấu.

- Chọn phương pháp lắp ráp.

- Lập sơ đồ lắp ráp.

- Chọn hình thức tổ chức lắp ráp, lập quy trình công nghệ lắp ráp.

- Xác định nội dung, công việc cho từng nguyên công và bước lắp ráp.

- Xác định điều kiện kỹ thuật cho các mối lắp, bộ phận hay cụm lắp.

- Chọn dụng cụ, đồ gá, trang bị cho các nguyên công lắp ráp hay kiểm tra.

- Xác định chỉ tiêu kỹ thuật, thời gian cho từng nguyên công. Tính toán và so sánh các phương án lắp về mặt kinh tế.

- Xác định thiết bị và hình thức vận chuyển qua các nguyên công.

- Xây dựng những tài liệu cần thiết: bản vẽ, sơ đồ lắp, thống kê dụng cụ, hướng dẫn cách lắp, kiểm tra...

2.4.3. Lập sơ đồ lắp ráp

Một sản phẩm có nhiều bộ phận, mỗi bộ phận có nhiều cụm, mỗi cụm có thể có

nhiều nhóm, mỗi nhóm gồm nhiều chi tiết hợp thành. Ta có thể gọi các phần chia nhỏ đó là một đơn vị lắp (có thể là bộ phận, cụm hay nhóm).

Trong các chi tiết của một đơn vị lắp, ta chọn một chi tiết mà trong quá trình lắp các chi tiết khác sẽ lắp lên nó. Chi tiết này gọi là chi tiết cơ sở.

Từ đây, ta tiến hành xây dựng sơ đồ lắp. Trong số các chi tiết của một đơn vị lắp, ta tìm chi tiết cơ sở, rồi lắp các chi tiết khác lên chi tiết cơ sở theo một thứ tự xác định. Nói chung, các chi tiết lắp với nhau thành nhóm, các nhóm lắp với nhau thành cụm, các cụm lắp với nhau thành bộ phận, các bộ phận lắp với nhau thành sản phẩm.

Kết luận: Hệ thống lắp ráp tự động nói chung là rát phức tạp. Trong đề tài này do hạn chế về thời gian nên chỉ tập trung nghiên cứu chế tạo một mô hình lắp ráp tự động giới hạn trong phạm vi có 2 chi tiết được lắp với nhau cùng với các cơ cấu đơn giản.

.........................................................

- Bài tập tổng hợp

Lập trình cho chạy tự động toàn bộ mô hình.

- Bài tập nâng cao

Lập trình chạy tự động toàn bộ mô hình tuần tự sản phẩm thứ nhất lắp ráp chỉ có lắp 1 vít, tiếp đó sản phẩm thứ hai lắp ráp có 2 vít, lần lượt đến sản phẩm thứ tư có lắp 4 vít thì kết thúc quá trình.

- Kết luận và hướng phát triển

- Kết luận

Mô hình được thiết kế và chế tạo hoạt động có độ ổn định cao. Mô hình cơ khí hoàn toàn chính xác với thiết kế ban đầu, kết cấu cơ khí vững chắc, truyền động dẫn hướng ổn định.

Mạch điều khiển ổn định với các mô-đun linh hoạt, cơ cấu chấp hành vận hành tốt đúng với yêu cầu thiết kế ban đầu.

Mở rộng thêm LED hiển thị số sản phẩm lắp ráp làm mô hình thêm phong phú, tăng tính trực quan của mô hình.

- Hướng phát triển

Mở rộng nghiên cứu để thiết kế chế tạo một số mô-đun khác để kết hợp với mô hình như: sắp xếp cơ cấu nhập hàng, xuất hàng tự động, bộ phận sấp xếp sản phẩm sau khi đã đóng gói vào kho một cách tự động sẽ làm tăng thêm tính thực tiễn của đề tài.