LUẬN VĂN THẠC SĨ NGHIÊN CỨU THIẾT KẾ MÁY IN 3D SLA DLP

NỘI DUNG ĐỒ ÁN

LUẬN VĂN THIẾT KẾ MÁY IN 3D SLA DLP

TÓM TẮT LUẬN VĂN

Ứng dụng in 3D đã nhanh chóng mở rộng sang nhiều lĩnh vực khác, đã tác động sâu, rộng đến nhiều ngành công nghiệp khác nhau, từ kỹ thuật, y tế đến hàng không, vũ trụ,…Có thể thấy, công nghệ in 3D đã, đang và sẽ mang lại những cú đột phá mới trong sản xuất, tác động đến nền sản xuất một cách sâu rộng hơn. Do đó, luận văn này chủ yếu tập trung nghiên cứu về máy in 3D dùng vật liệu nhựa lỏng và máy chiếu DLP, tìm hiểu về tính chất của vật liệu nhựa cảm quang. Phần chính của luận văn trình bày về phân tích các cụm chức năng của một máy in 3D trên cơ sở các phương án sẵn có trên thị trường cũng như các phương án mới, từ đó làm cơ sở lựa chọn phương án thiết kế tốt nhất phù hợp nhất với các yêu cầu được đưa ra là:

- Kích thước vật theo 3 phương xyz: 190x100x250 (mm)

- Chiều dày nhỏ nhất (layer): 0,05 mm

Từ cơ sở lý thuyết đó, tiến hành chế tạo máy thực tế. Cuối cùng, từ máy đã chế tạo, tiến hành khảo sát sự ảnh hưởng một số thông số đến kết quả mẫu in theo phương pháp quy hoạch thực nghiệm.

ABSTRACT

3D printing applications has rapidly expanded into many fields, have been deeply and widely affected to variety of industries ranging from engineering, healthcare, aerospace,... As we can see, 3D Printing technology have been and will be bringing a new breakthroughs in manufacturing. Therefore, this thesis study mainly focus on 3D printers using liquid plastic material and DLP projectors, to learn about the properties of photosensitive resin material. The main sections of the thesis presents the analysis of functional parts of a 3D printer based on the options available on the market as well as new methods, which make foundation for selecting the best design option that best suits the requirements are given as:

- The size objects according to the xyz 3: 190x100x250 (mm)

- The minimum thickness (layer): 0.05 mm

From that theory, conduct practical manufacturing the machine. Finally, from the machine was built, conduct the study about how the parameters affecting the prototype in accordance with experimental planning methods.

LỜI CAM ĐOAN

Tôi xin cam đoan đây là công trình nghiên cứu của tôi và được sự hướng dẫn khoa học của PGS.TS Đặng Văn Nghìn. Các nội dung nghiên cứu, kết quả trong đề tài này là trung thực và chưa công bố dưới bất kỳ hình thức nào trước đây. Những số liệu trong các bảng biểu phục vụ cho việc phân tích, nhận xét, đánh giá được chính tác giả thu thập từ các nguồn khác nhau có ghi rõ trong phần tài liệu tham khảo.

Ngoài ra, trong luận văn còn sử dụng một số nhận xét, đánh giá cũng như số liệu của các tác giả khác, cơ quan tổ chức khác đều có trích dẫn và chú thích nguồn gốc.

Nếu phát hiện có bất kỳ sự gian lận nào tôi xin hoàn toàn chịu trách nhiệm về nội dung luận văn của mình. Trường ĐH Bách Khoa TP HCM không liên quan đến những vi phạm tác quyền, bản quyền do tôi gây ra trong quá trình thực hiện (nếu có).

TP. Hồ Chí Minh, ngày 13 tháng 06 năm 2016

MỤC LỤC

1. GIỚI THIỆU 12

1.1 LỊCH SỬ PHÁT TRIỂN 12

1.2 PHÂN LOẠI CÁC PHƯƠNG PHÁP IN 3D 17

1.3 ỨNG DỤNG VÀ TỐC ĐỘ PHÁT TRIỂN CỦA CÔNG NGHỆ IN 3D 20

2. TỔNG QUAN TÌNH HÌNH NGHIÊN CỨU TRONG VÀ NGOÀI NƯỚC 26

2.1. NGUYÊN LÝ CƠ BẢN CÔNG NGHỆ TẠO HÌNH LẬP THỂ SLA26

2.2. CÔNG NGHỆ DLP 32

2.3. TÌNH HÌNH NGHIÊN CỨU NƯỚC NGOÀI 37

2.3.1. ENVISIONTEC PERFECTORY

2.3.2. B9 CREATOR

2.3.3. CARBON3D IN LIÊN TỤC SỬ DỤNG CÔNG NGHỆ CLIP

2.3.4. LITTLER RP

2.4. TRONG NƯỚC: 40

- 4.1. IN 3D THEO PHƯƠNG PHÁP FDM

2.4.2. ĐỀ TÀI “NGHIÊN CỨU THIẾT KẾ CHẾ TẠO MÁY IN 3D IAM”

2.5. NHẬN XÉT 41

3. PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ 43

3.1 SƠ ĐỒ NGUYÊN LÝ CỦA MÁY IN 3D SLA DLP: 43

3.2. PHÂN TÍCH CÁC CỤM CHỨC NĂNG TRONG MÁY IN 3D DLP 46

3.3. CÁC TIÊU CHÍ THIẾT KẾ 82

3.4. ĐÁNH GIÁ HỆ SỐ TẦM QUAN TRỌNG CHO CÁC

TIÊU CHÍ THIẾT KẾ 82

3.5. ĐƯA RA CÁC PHƯƠNG ÁN THIẾT KẾ 83

3.6. ĐÁNH GIÁ CÁC PHƯƠNG ÁN THIẾT KẾ 84

4. TÍNH TOÁN THIẾT KẾ MÁY 87

4.1.TÍNH TOÁN THIẾT KẾ HỆ THỐNG CƠ KHÍ MÁY 87

4.1.1 CHIỀU CAO TỐI THIỂU CỦA NHỰA CẢM QUANG TRONG

BỂ NHỰA

4.1.2. CỤM NÂNG HẠ TRỤC Z

4.1.3. THIẾT KẾ LÒ XO TRONG HỆ THỐNG NGHIÊNG THỤ ĐỘNG

4.1.4. KIỂM BỀN THANH ĐỠ BỆ IN

4.2. THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN 100

4.3. CHẾ TẠO MÁY

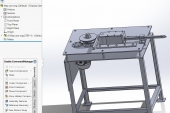

4.3.1. HÌNH ẢNH TỔNG THỂ

4.3.2. BỂ NHỰA VÀ CƠ CẤU NGHIÊNG BỂ

4.3.3. MỘT SỐ BỘ PHẬN KHÁC

- NGHIÊN CỨU THỰC NGHIỆM 104

5.1. TRANG THIẾT BỊ VÀ DỤNG CỤ ĐO KIỂM PHỤC VỤ

THỰC NGHIỆM 104

5.1.1. MÁY:

5.1.2. MẪU THỰC NGHIỆM:

5.1.3. DỤNG CỤ ĐO, KIỂM

5.2. CÁC TIÊU CHÍ ĐÁNH GIÁ 106

5.2.1. ĐỘ NHÁM BỀ MẶT

5.2.2. PHƯƠNG PHÁP ĐÁNH GIÁ ĐỘ NHÁM BỀ MẶT

5.2.3. SAI SỐ CHẾ TẠO

5.2.4. CÁC PHƯƠNG PHÁP ĐO

5.3. ĐƯỜNG LỐI QUY HOẠCH THỰC NGHIỆM 108

5.4. KẾT QUẢ NGHIÊN CỨU 112

5.4.1. ĐỘ NHÁM BỀ MẶT

5.4.2. THỰC NGHIỆM SAI SỐ SẢN PHẨM

- KẾT QUẢ 123

6.1. NHỮNG KẾT QUẢ ĐẠT ĐƯỢC: 123

6.1.1. THIẾT KẾ

6.1.2. CHẾ TẠO

6.1.3. THỰC NGHIỆM

6.2 HƯỚNG PHÁT TRIỂN 124

BẢNG DANH MỤC HÌNH ẢNH:

Hình 1.1 Máy in 3d nhiều màu sắc Z510 14

Hình 1.2 Máy in 3d RepRap 14

Hình 1.3 Chiếc xe đầu tiên được in bằng công nghệ máy in 3d 15

Hình 1.4 Mạch máu in bằng công nghệ máy in 3d 15

Hình 1.5 Bikini được in bẳng công nghệ máy in 3d 16

Hình 1.6 In chocolate bằng công nghệ máy in 3d 16

Hình 1.7 Trang sức vàng 14K và bạc được in bằng công nghệ in 3d 17

Hình 1.8 Hàm răng dưới được in bằng công nghệ máy in 3d 17

Hình1.9 Nguyên lý làm việc của công nghệ SLA 18

Hình 1.10 Công nghệ LOM 19

Hình 1.11 Sơ đồ công nghệ SLS 20

Hình 1.12 Sơ đồ của công nghệ FDM 20

Hình 1.13 Ứng dụng in 3D trong công nghiệp 21

Hình 1.14. Một số mẫu in và khuôn được làm từ công nghệ in 3D 22

Hình 1.15. Các mẫu in 3D trong y học 23

Hình 1.16. Các mẫu in 3D trong công nghệ kim hoàn 23

Hình 1.17. Nhà ở Trung Quốc được xây dựng nhờ công nghệ in 3D 24

Hình 1.18 nhu cầu của công nghệ in 3D 25

Hình 2.1 Công nghệ DLP của Texas instruments (Anthony DiCarlo, 2005)33

Hình 2.2 Quang phổ của một đèn halogen 34

Hình 2.3 Ba lớp của các thiết bị Vi gương kỹ thuật số DMD 35

Hình 2.4 Mô tả quá trình "mở" hoặc "tắt" một tín hiệu kỹ thuật số 35

Hình 2.5 Công nghệ DLP trong in 3D 36

Hình 2.6 Thùng nhựa của máy B9Creator 37

Hình 2.7 Cơ chế trượt trong máy B9Creator (Joyce, 2013)38

Hình 2.9 Giải pháp lớp màn phim dùng để lột ở bằng sáng chế với:39

Hình 2.8 Máy Envisiontec Perfectory 39

Hình 2.10 Công nghệ CLIP từ máy Carbon 3D (Carbon3D, 2015)40

Hình 2.11 Sản phẩm máy Vina FDM 41

Hình 3.1 Nguyên lý cơ bản 43

Hình 3.2. Nguyên lý cơ bản của máy chiếu DLP 44

Hình 3.3 Sơ đồ nguyên lý của máy in 3D DLP 45

Hình 3.4. Các dạng cường độ ánh sáng: Gauss và đỉnh bằng 49

Hình 3.4 Nguồn laser 50

Hình 3.6 Đèn halogen kim loại51

Hình 3.7 ống đồng nhất ánh sáng 52

Hình 3.8 Thấu kính chuẩn trực 53

Hình 3.7. Bộ lọc ánh sáng; Hình 3.8. Bộ mở rộng chùm sáng 53

Hình 3.9 Một số độ phân giải khác 54

Hình 3.10 Liquid Crystal Display 55

Hình 3.11 Kích thước của các vi gương trên chip DLP5500 55

Hình 3.12 Ảnh phóng to của một chip DMD 56

Hình 3.13. LCoS 57

Hình 3.14. Ví dụ một hệ thấu kính thu phóng 58

Hình 3.15. Máy chiếu công nghệ DLP của hãng Texas Instrument 59

Hình 3.16 Cấu tạo của một máy chiếu DLP 60

Hình 3.17 so sánh giữa chiếu từ trên xuống với chiếu từ dưới lên.60

Hình 3.18. Màn trập 64

Hình 3.19. Cơ câu truyền động vít me- đai ốc bi65

Hình 3.20 Truyền động đai răng 66

Hình 3.21. Phương pháp dùng vít me đai ốc, gá công xôn 67

Hình 3.22. Phương pháp dùng vít bi, gắn với đáy bể 68

Hình 3.23. Phương pháp dùng thanh nhúng thay đổi thể tích 68

Hình 3.24. Thay đổi mức nhựa bằng phương pháp bình thông nhau 69

Hình 3.25. Cơ cấu tạo lớp nhựa mới bằng cách nhúng sâu 70

Hình 3.26. Cơ cấu tạo lớp nhựa mới bằng lực hấp dẫn và bơm 70

Hình 3.27. Cơ cấu tạo lớp nhựa mới bằng phương pháp rung 71

Hình 3.28. Cơ cấu tạo lớp nhựa mới bằng lưỡi gạt 71

Hình 3.29. Cơ cấu tạo lớp nhựa mới bằng miếng thạch anh 72

Hình 3.30. Môi trường chân không đươc tạo ra giữa lớp mới nhất của chi tiết in và bề mặt đáy bể 73

Hình 3.31. Dính xảy ra giữa lớp nhựa mới đông đặc và bề mặt đáy bể 73

Hình 3.32. Quang phổ hấp thụ của các chất mồi trùng hợp thường gặp 76

Hình 3.34. Kết quả thí nghiêm lưa chon vât liêu dùng để chế tao tấm đỡ 79

Hình 3.35. Gá bệ in bằng các vít 80

Hình 3.36. Khớp cầu có vít cố định vị trí80

Hình 4.1. Tính chiều cao tối thiểu của nhựa cảm quang trong bể 87

Hình 4.2. Cơ cấu vít me đai ốc có dẫn hướng 90

Hình 4.3. Sơ đồ tính toán chọn cơ cấu vít me đai ốc 91

Hình 4.4. Quá trình nghiêng thụ động 94

Hình 4.5. Lực cần thiết để kéo bệ in lên theo lực 1 [9]95

Hình 4.6. Lực cần thiết để kéo bệ in lên theo lực II96

Hình 4.7. Sơ đồ lực tác dụng lên các lò xo trong hệ thống nghiêng thụ động 96

Hình 5.1. Mẫu thực nghiệm 105

Hình 5.3. Panme đo ngoài của hãng Mitutoyo 106

Hình 5.4 Sơ đồ các thông số quy hoạch thực nghiệm 108

Hình 5.5: đồ thị điểm biểu hiện sự phụ thuộc của độ nhám vào các yếu tố đầu vào 115

Hình 5.6 Đồ thị quan hệ giữa các yếu tố tạo mẫu và độ nhám bề mặt 115

Hình 5.7: đồ thị điểm biểu hiện sự phụ thuộc của sai số vào các yếu tố đầu vào 118

Hình 5.9: đồ thị điểm biểu hiện sự phụ thuộc của sai số vào các yếu tố đầu vào 122

CHƯƠNG 1. GIỚI THIỆU

1.1. LỊCH SỬ PHÁT TRIỂN

Có rất nhiều thuật ngữ khác nhau được dùng để chỉ Công nghệ in 3D tạo mẫu nhanh (Rapid Prototyping) – nhưng gần đây thường được gọi là Công nghệ in 3D, bên cạnh những tên khác như Công nghệ chế tạo nhanh và Công nghệ chế tạo trực tiếp. Thuật ngữ “in 3D” sẽ cho người nghe hình dung về việc sử dụng máy in phun với đầu mực di chuyển trên giấy để tạo ra các sản phẩm, giống như máy in thông thường hiện nay vẫn hay sử dụng tại văn phòng. Trên thực tế thì công nghệ sản xuất bồi đắp vật liệu cũng có thể hoạt động tương tự như vậy, nhưng nó còn có những quá trình, kĩ thuật tiến bộ hơn. Hiệp hội Thử nghiệm Vật liệu Mỹ (American Society for Testing Materials - ASTM) đã đưa ra một khái niệm về công nghệ chế tạo bồi đắp vật liệu như sau: “Công nghệ sản xuất đắp dần là một quá trình sử dụng các nguyên liệu để chế tạo nên mô hình 3D, thường là chồng từng lớp nguyên liệu lên nhau, và quá trình này trái ngược với quá trình cắt gọt vẫn thường dùng để chế tạo xưa nay”. Có thể thấy đây là một phương pháp sản xuất hoàn toàn trái ngược so với các phương pháp cắt gọt - hay còn gọi là phương pháp gia công, mài giũa vật liệu nguyên khối - bằng cách loại bỏ hoặc cắt gọt đi một phần vật liệu, nhằm có được sản phẩm cuối cùng. Còn với sản xuất đắp dần, ta có thể coi nó là công nghệ tạo hình như đúc hay ép khuôn, nhưng từ những nguyên liệu riêng lẻ để đắp dần thành sản phẩm cuối cùng.

Công nghệ in 3D ra đời đãđược 30 năm nay. Năm 1984, bằng sáng chế số “US 4575330 A” của Charles Hull có tên là “Apparatus for production of three-dimensional objects by stereolithography” đưa ra một công nghệ gọi là Stereolithography – công nghệ tạo hình lập thể. Sau đó, ông Hull thành lập công ty 3D System và phát triển máy in 3D thương mại đầu tiên được gọi là Stereolithography Apparatus (SLA). Từ đó đến nay, công ty đã trở thành một trong những nhà cung cấp công nghệ lớn nhất trong lĩnh vực này. Sau đó là các sáng chế về LOM, SLS, DTM, EOS cũng được đăng ký bản quyền.

Năm 1986 bằng sáng chế US 4.752.352 “Apparatus and method for forming an integral object from laminations” của Michael Feygin được thương mại hóa bởi Solidscape với công nghệ LOM.Năm 1986 Carl R. Deckard cũng đệ trình và được cấp bằng sáng chế US 4.863.538 “Method and apparatus for producing parts by selective sintering” về công nghệ SLS – công nghệ in 3D bằng phương pháp thiêu kết chọn lọc. Bằng sáng chế này được ban hành vào năm 1989 và sau đó SLS được cấp phép cho công ty DTM Inc, mà sau này đã được mua lại bởi 3D System.

Năm 1987 3D System phát triển dòng sản phẩm SLA-250, đây là phiên bản máy in 3D đầu tiên được giới thiệu ra công chúng.

Năm 1989 Scott Crump thành lập Stratasys. Và vào năm 1992 Stratasys nộp bằng sáng chế về công nghệ Fused Deposition Modeling (FDM) – in 3D theo phương pháp đùn nhựa nóng chảy. Tháng 06/1992 Scott Crump nộp đơn bằng sáng chế US 5.121.329 “Apparatus and method for creating three-dimensional objects” của về công nghệ FFF(Fused Filament Fabrication). 1992 – Stratasys bán chiếc máy FDM đầu tiên : “3D Modeler”.

Năm 1991Helisys bán chiếc máy đầu tiên dùng công nghệLaminated Object Manufacturing (LOM).

Năm 1993 Viện Công nghệ Massachusetts Institute of Technology (MIT) đăng ký phát minh “3 Dimensional Printing techniques (3DP)”. Công nghệ này giống với công nghệ máy in phun 2d bình thường . Đây cũng là khởi điểm của cụm từ ”In 3D”. 1993 Công ty Solidscape được thành lập để chế tạo ra dòng máy in 3d dựa trên công nghệ in phun , máy có thể tạo ra những sản phẩm nhỏ với chất lượng bề mặt rất cao .

Đến năm 1995 – Công ty Z Corporation đã mua lại giấy phép độc quyền bằng sáng chế US 5.204.055 từ MIT để sử dụng công nghệ 3DP và bắt đầu sản xuất các máy in 3d.

1997 - EOS bán mảng kinh doanh máy in 3d công nghệ stereolithography cho 3-D Systems nhưng vẫn là nhà sản xuất máy in 3d lớn nhất Châu Âu.

2005 – Z Corp. giới thiệu dòng máy Spectrum Z510. Đây là dòng máy in 3d đầu tiên tạo ra những sản phẩm có nhiều màu sắc chất lượng cao.

Hình 1.1 Máy in 3d nhiều màu sắc Z510

2006 – Dự án máy in 3d mã nguồn mở được khởi động – Reprap – mục đích có thể tạo ra những máy in 3d có thể sao chép chính bản thân nó..

2008 – Phiên bản đầu tiên của Reprap được phát hành. Nó có thể sản xuất được 50 % các bộ phận của chính mình.

Hình 1.2 Máy in 3d RepRap

11/2010 - Urbee chiếc xe nguyên mẫu đầu tiên được giới thiệu. Đây là chiếc xe đầu tiên trên thế giới mà toàn bộ phần vỏ body được in ra từ máy in 3D. Tất cả các bộ phận bên ngoài, kể cả kính chắn gió đều được tạo ra từ máy in 3D Fortus khổ lớn của Stratasys.

Hình 1.3 Chiếc xe đầu tiên được in bằng công nghệ máy in 3d

12/2010 - Organovo Inc. một công ty y học tái tạo nghiên cứu trong lĩnh vực in 3d sinh học đã công bố việc chế tạo ra hoàn chỉnh mạch máu đầu tiên hoàn toàn bằng công nghệ in 3D.

Hình 1.4 Mạch máu in bằng công nghệ máy in 3d

1/2011 - Các nhà nghiên cứu tại trường Đại Học Cornell đã xây dựng chiếc máy in thức ăn đầu tiên bằng công nghệ in 3d.

6/2011 - Shapeways và Continuum Fashion đã giới thiệu những chiếc bikini được in 3d đầu tiên.

Hình 1.5 Bikini được in bẳng công nghệ máy in 3d

7/2011 - Các nhà nghiên cứu của ĐH Exeter, ĐH Brunel cùng với các nhà lập trình Delcam đã phát triển máy in 3d có thể in ra các sản phẩm từ chocolate.

|

Hình 1.6 In chocolate bằng công nghệ máy in 3d |

8/2011 - Chiếc máy bay được in 3d đầu tiên bởi các kỹ sư thuộc trường ĐH Southampton.

10/2011 - Công ty i.materialise trở thành dịch vụ in 3D đầu tiên trên toàn thế giới áp dụng vật liệu in là vàng 14K và bạc, mở ra một khả năng mới, thêm lựa chọn để chế tác ít tốn kém hơn cho các nhà thiết kế đồ trang sức.

Hình 1.7 Trang sức vàng 14K và bạc được in bằng công nghệ in 3d

2012 - Các bác sĩ và kỹ sư tại Hà Lan đã sử dụng một máy in 3D được làm bởi LayerWise để in ba chiều hàm dưới giả, sau đó cấy ghép cho một người phụ nữ 83 tuổi bị nhiễm trùng xương mãn tính. Công nghệ này hiện đang được nghiên cứu để thúc đẩy sự tăng trưởng của tế bào xương mới.

Hình 1.8 Hàm răng dưới được in bằng công nghệ máy in 3d

1.2. CÁC PHƯƠNG PHÁP IN 3D TIÊU BIỂU

Hiện nay có rất nhiều phương pháp in 3D khác nhau nhưng điểm hình là năm loại sau: công nghệ Tạo hình Lập thể (SLA); công nghệ chế tạo cắt dán từng lớp vật liệu (LOM); công nghệ thiêu kết bằng tia laze (SLS); công nghệ đùn nhựa nóng chảy (FDM); và công nghệ in 3D (3DP).

Phương pháp của công nghệ SLA là tạo ra mẫu bằng cách đông cứng nhựa bằng phản ứng quang hóa polyme. Một thùng có chứa một loại nhựa lỏng và một tấm đế được đặt bên trong thùng ở vị trí cách mặt thoáng của dung dịch nhựa lỏng độ dày của một lớp. Mỗi một lớp được tạo thành bằng cách di chuyển một tia laze trên bề mặt chất lỏng, sẽ hóa cứng và định hình nhựa thành hình dạng mong muốn. Sau sự hình thành của mỗi một lớp vật liệu, tấm nền sẽ di chuyển xuống một khoảng bằng với độ dày của một lớp. Quá trình chế tạo được tiếp tục bằng cách làm đông cứng phần nhựa phía trên lớp đã tạo thành trước đó, xây dựng vật mẫu theo hướng từ dưới lên trên. Các mẫu sau khi được tạo hình thì chìm hoàn toàn trong nhựa lỏng. Tấm nền sau đó sẽ được nâng lên khỏi nhựa lỏng để lấy mẫu ra, rửa sạch và nếu cần thiết thì mẫu có thể trải qua một quá trình xử lý biến cứng.

|

Hình1.9 Nguyên lý làm việc của công nghệ SLA |

Công nghệ dán từng lớp vật liệu (LOM) là một phương pháp cắt các tấm vật liệu, chẳng hạn như kim loại hoặc tấm phim nhựa, và dán chúng lại thành một vật thể ba chiều. Một tia laze sẽ cắt hình dáng của mỗi một lớp và cắt thêm các xọc ca rô ở phần vật liêu thừa bao quanh bên ngoài nhằm tạo thuận lợi cho việc tách chúng ra khỏi sản phẩm sau này. Tấm nền sau đó sẽ nâng lên, tách phần hình dạng đã được cắt và hạ xuống để thực hiện quá trình cán vật liệu. Lớp tiếp theo sẽ được trải ra bên trên lớp trước đó bằng cách sử dụng một con lăn nóng và quá trình tiếp tục cho đến khi mẫu được tạo thành [3]. Ưu điểm của phương pháp in 3D này đó là tương đối rẻ tiền và vật liệu sử dụng dể dàng tìm thấy trên thị trường.

Hình 1.10 Công nghệ LOM

Công nghệ thiêu kết bằng tia laze (SLS) được phát triển lần đầu tiên vào năm 1986 [2] và được thương mại hóa vào năm 1995. Kỹ thuật của phương pháp in 3D này đó là sử dụng một tia laze để thiêu kết các lớp vật liệu bột tạo ra mẫu 3D. Một lớp bột, trong hầu hết các trường hợp là bột polyme hoặc bột kim loại, được phân bố trên toàn bộ bề mặt của tấm nền. Một tia laze được sử dụng để nung chảy các bột này với nhau tạo thành hình dạng của một mặt cắt ngang hai chiều. Sau khi lớp đó được làm nguội, tấm nền sẽ hạ xuống và lớp bột tiếp theo sẽ được phủ lên. Khi mẫu 3 chiều đã được tạo hình hoàn chỉnh, nó sẽ hoàn toàn chìm trong vật liệu bột còn lại. Chi tiết được lấy ra khỏi phần bột và phần bột đó có thể được sử dụng lại để tạo mẫu khác.

|

Hình 1.11 Sơ đồ công nghệ SLS |

Công nghệ đùn nhựa nóng chảy (FDM) được phát triển vào năm 1988. Kỹ thuật in 3D này đùn nóng chảy một loại nhựa nhiệt dẻo theo từng lớp một để tạo thành một vật thể ba chiều [2]. Vật liệu nhựa nhiệt dẻo dạng rắn được đẩy quá một vòi phun mà qua đó nó sẽ vừa bị nóng chảy và được ép ra thông qua một lỗ có đường kính nhỏ. Vật liệu dẻo được ép ra sẽ dùng để tạo hình vật thể ba chiều theo từng lớp một. Giồng như các phương pháp in 3D khác, lớp đầu tiên sẽ được xây dựng trên tấm nền, tấm này sau đó sẽ hạ xuống sau khi lớp đầu tiên được hoàn thành.

|

Hình 1.12 Sơ đồ của công nghệ FDM |

1.3. ỨNG DỤNG VÀ TỐC ĐỘ PHÁT TRIỂN CỦA CÔNG NGHỆ IN 3D

1.3.1. ỨNG DỤNG CỦA CÔNG NGHỆ IN 3D

In 3D có thểđược sử dụng trong nhiều lĩnh vực. In 3D đang ngày càng trở nên phổ biến hơn trong cuộc sống hàng ngày của mọi người. Chi phí phù hợp làưu điểm lớn vì in 3D hiệu quả về về mặt vật liệu và linh hoạt vì người dùng có thể in thứ họ cần ở nhà hoặc trong một số cửa hàng in 3D ở gần nhà. Một số người thậm chí còn dựđoán về một cuộc cách mạng có thể có trong lĩnh vực phát triển mẫu in và sản xuất. Một số cho rằng sản xuất theo kiểu hiện nay có thể được triệt tiêu vĩnh viễn nếu chúng ta phát triển in 3D đến mức hoàn thiện. [5]

Công nghệ in 3D được ứng dụng được ứng dụng rộng rãi trong đời sống từ công nghiệp chế tạo đến y tế, giáo dục và xây dựng. Lý do chính khiến công nghệ in 3D được sử dụng rộng rãi trong môi trường công nghiệp là nó cho phép sản xuất các bộ phận với số lượng ít, bộ phận có hình dạng phức tạp, cắt giảm phế liệu, tạo nhanh sản phẩm thử nghiệm, sản xuất theo yêu cầu. Lý do nữa để sử dụng in 3D là giúp giảm độ phức tạp trong quản lý chuỗi cung ứng, cho phép sản xuất các bộ phận tại chỗ thay vì phải sản xuất ở nơi khác mang đến.

|

Hình 1.13 Ứng dụng in 3D trong công nghiệp Wohlers Associates, tháng 5, 2014 |

Ứng dụng trong kỹ thuât

Trong kỹ thuật, in 3D thể hiện sự vượt trội của mình so với tạo hình các chi tiết khó mà gia công truyền thống không thể chế tạo được cũng như một số ưu điểm vượt trội khác như sau:

- Truyền đạt thiết kế: in 3D là phương án truyền đạt ý tưởng tuyệt vời nhất giữa các nhà thiết kế. Mô hình thật của mẫu in giúp nhóm thiết kế đánh giá và phát hiện các sai sót tiềm ẩn dễ dàng hơn so với việc kiểm tra trên mô hình 3D.

- Kiểm tra chức năng làm việc của mẫu in: khi dựa vào mô hình 3D, khó để đảm bảo mẫu in khi sản xuất ra có thể đáp ứng được các yêu cầu về thao tác làm việc, lắp ghép. Đặc biệt với các chi tiết cam, trục lệch tâm hay khớp nối, cần điều khiển... in 3D sẽ giúp các kỹ sư và nhà thiết kế xử lý những vấn đề đó. Công nghệ in 3D hiện nay có thể tạo ra các mẫu lắp ghép, với nhiều màu sắc đa dạng khác nhau.

- Tạo công cụ gia công: in 3D được ứng dụng rất phổ biến trong công việc chế tạo các chi tiết là khuôn đúc silicon, composite, khuôn đúc vỏ mỏng.

- Sao chép các mẫu in: in 3D còn giúp sao chép các mẫu in có hình dáng giống nhau nhưng với kích thước khác nhau.

|

Hình 1.14. Một số mẫu in và khuôn được làm từ công nghệ in 3D |

Ứng dụng trong y học

Công nghệ in 3D lần đầu tiên được sử dụng thành công trong lĩnh vực y tế bởi Tiến sĩ Stephen Rouse là người điều hành trung tâm ứng dụng 3D trong y tế Walter Reed Army. Ông là người tiên phong trong nghiên cứu phục hồi chấn thương sọ não nghiêm trọng thông qua công nghệ bồi đắp và cấy ghép.

|

Hình 1.15. Các mẫu in 3D trong y học |

|

Một ví dụ điển hình là trường hợp hai chị em sinh đôi, dính nhau ở phần đầu, được tách nhau vào 24/7/2001, nhờ một một mô hình 3D (một tập tin STL) được tạo ra cho RP bằng cách chụp cắt lớp (CT) từ nhiều hướng khác nhau. Một mô hình các giao điểm của hai hộp sọ đư được chế tạo, giúp các bác sĩ phẫu thuật để lên kế hoạch phẫu thuật và làm thế nào họ sẽ định tuyến lại các mạch máu quan trọng. Nhờ đó, cuộc phẫu thuật chỉ mất 22 giờ để hoàn thành, trong khi các cuộc phẫu thuật tương tự có thể kéo dài đến 97 h. In 3D ngày càng được ứng dụng nhiều trong y học để chế tạo các mô hình y học các bộ phận cấy ghép, là một bước tiến lớn trong y học như tai, mũi, bàn tay... [5]

Ứng dụng trong công nghệ kim hoàn

Ngoài các ứng dụng đã trình bày thì in 3D ngày càng được ứng dụng nhiều trong công nghệ kim hoàn, thiết kế chế chế tạo đồ trang sức, với độ chính xác có thể đạt đến vài chục ^m và độ tinh xảo tuyệt vời mà các phương pháp khác không thể so sánh được.

|

Hình 1.16. Các mẫu in 3D trong công nghệ kim hoàn |

Các lĩnh vực khác

Một ví dụ khác là một quy trình mang tên Phác thảo đường bao, là cấu trúc tự động hóa trong xây dựng. Quá trình in 3D này được phát triển bởi giáo sư Behrokh Khoshnevis của Đại học Nam California, Hoa Kì.

|

Hình 1.17. Nhà ở Trung Quốc được xây dựng nhờ công nghệ in 3D |

Ý tưởng cơ bản của Contour Crafting là một ngôi nhà có thể được làm bằng bê tông kiểu bồi đắp lên nhau. Với phương pháp này ta có thể xây dựng một ngôi nhà chỉ trongmột ngày hoặc một tòa building một cách nhanh chóng với chi phí thấp. [5]

Ngoài ra, in 3D còn được ứng dụng trong các lĩnh vực khác như thiết kế thời trang, quốc phòng, hàng không,...

1.3.2. TỐC ĐỘ PHÁT TRIỂN

Công nghệ in 3D in 3D từ khi ra đời, đánh dấu bởi mốc Hull công bố bằng sáng chế về Thiết bị tạo hình lập thể SLA vào năm 1980 thì đến nay, đã có hàng trăm hệ thống và trên 30 phương pháp in 3D được nghiên cứu vàứng dụng trên toàn thế giới. Sự phát triển công nghệ in 3D và sự xuất bản các bằng sáng chế liên quan bắt đầu xuất hiện từ những năm 1990 với sự gia tăng rõ rệt trong các hoạt động xung quanh công nghệ này xảy ra trong 5 năm qua. Rõ ràng các hoạt động hiện tại xung quanh những công nghệ này vẫn tiếp tục cho đến ngày nay

Năm 2013, ngành công nghệ sản xuất mẫu 3D trị giá khoảng 3,1 tỷ USD/năm, tăng 35% so với năm 2012. Trong vòng sáu năm tới, tốc độ tăng trưởng trung bình được dựđoán ở mức cao, khoảng 32%/năm vàđạt mức 21 tỷ USD vào năm 2020. Cho thấy nhu cầu về máy in 3D là rất lớn trong những năm tới đây.

|

|

|

Hình 1.18 nhu cầu của công nghệ in 3D |

Nguồn: The 3D opportunity primer - The basics of additive manufacturing, DeloitteUniversity Press, March 6, 2014

Công nghệ tạo mẫu hiện đang phát triển không ngừng, đi cùng với đó là sức ảnh hưởng cũng lớn dần lên. Các công nghệ in 3D ngày càng phát triển tỉ lệ thuận với nhu cầu và độ phức tạp của mẫu in ngày càng tăng, trong khi thời gian chế tạo mẫu in ngày

càng được rút ngắn. Chính vì điều đó mà với nhưng ưu điểm của mình, in 3D ngày càng

đóng vai trò quan trọng trong sản xuất cũng như đời sống.

CHƯƠNG 2. TỔNG QUAN TÌNH HÌNH NGHIÊN CỨU TRONG VÀ NGOÀI NƯỚC

2.1. NGUYÊN LÝ CƠ BẢN CÔNG NGHỆ TẠO HÌNH LẬP THỂ SLA

2.1.1. KHÁI QUÁT VỀ QUANG TRÙNG HỢP

Quang trùng hợp là một ngành khoa học nghiên cứu về quá trình đông cứng của một loại nhựa lỏng bằng cách sử dụng ánh sáng tia cực tím. Ứng dụng của đông rắn quang đã được người ta biết nhiều năm trước nhưng ngày nay các ứng dụng này ngày càng phổ biến nhờ vào những ưu điểm của nó.

Nhựa có khả năng đông rắn quang có thể chứa hoặc là các chuỗi polyme hoặc là các monome. Với việc sử dụng nhựa lỏng monome, phơi sáng dưới tia cực tím sẽ thúc đẩy quá trình quang trùng hợp polyme của các monome này. Trong hầu hết các trường hợp, để khơi mào cho một quá trình quang trùng hợp thì cần có một chất khởi đầu quang hóa (chất quang khởi). Chất khởi đầu rất quan trọng vì nó ảnh hưởng trực tiếp đến khoảng thời gian cần thiết để nhựa đông cứng hoàn toàn. Chất này cần phải có một tỷ lệ hấp thụ ánh sáng cao đồng thời cũng phải có giai đoạn kích thích ngắn nhằm không tạo ra sự dập tắt bởi oxy [10]. Ngoài các monome và chất khởi đầu, còn có một thành phần quan trọng khác trong nhựa quang hóa bằng tia cực tím đó là oligome

Oligome thường chiếm một tỷ lệ lớn theo khối lượng trong nhựa và nó giống với một polyme đó là do được tạo bởi các monome. Tuy nhiên nó khác với một polyme vì nó không chứa một lượng lớn monome như polyme, mà chỉ có một chuỗi nhỏ. Sự có mặt của oligome trong nhựa sẽ chịu trách nhiệm cho rất nhiều đặc tính và tính chất của polyme đã đông cứng chẳng hạn như độ bóng, khả năng phản ứng, chống trày xướt, chống ố vàng, v.v… Phụ gia cũng có thể được thêm vào để đạt được các đặc tính mong muốn khác của polymer được đông cứng chẳng hạn như thêm màu vào [11].

2.1.2. CÁC LOẠI NHỰA CÓ KHẢ NĂNG ĐÔNG RẮN QUANG

Có hai loại nhựa đông rắn quang. Đó là loại đống rắn gốc tự do và loại đống rắn tia cực tím ion dương. Cơ chế hóa học khác nhau một chút dựa trên phương thức đông rắn. Chất khởi đầu sẽ tạo ra hoặc là gốc tự do hoặc là các photon mà do đó nó được phân loại vào phương pháp đông rắn gốc tự do hay đông rắn ion dương. Ưu điểm lớn nhất của đông rắn quang gốc tự do là quá trình đông cứng có thể xảy ra trong một phần của một giây trong khi với đông rắn ion dương thì quá trình đông rắn có thể phải cần nhiều giây đến nhiều phút mới đông rắn. phương pháp đông rắn ion dương có một ưu điểm là sản xuất vật liệu với độ co rút ít hơn so với phương pháp gốc tự do [12].

Khi một gốc tự do được tạo thành, một monome sẽ kêt hợp với nó tạo thành một gốc tự do khác và dẫn đến việc kết hợp với một monome khác nữa cho đến khi tạo thành một phân tử dài. Chuỗi phản ứng đóng rắn này xẩy ra rất nhanh chóng và sẽ không dừng lại cho đến khi chuỗi bị ức chế bởi một chuỗi khác hoặc phản ứng với oxy vào cuối chuỗi.

Có 3 loại nhựa chính được sử dụng trong công nghệ quang polyme hóa đó là nhựa polyeste/ styren chưa bão hòa, thiol-polyene, và monome arcylate.

Nhựa polyester / styren chưa bão hoà là một loại nhựa nhiệt rắn và thường được dùng trong các ngành công nghiệp điện, ô tô và máy bay. Đây là một loại nhựa chi phí thấp và có các đặc tính cơ học tốt cùng với kháng hóa chất tốt và cách điện [14] Tuy nhiên nó có tỷ lệ đóng rắn tương đối chậm. Nhựa thiol-polyene có chi phí cao và được sử dụng chủ yếu cho lớp phủ bảo vệ và các ứng dụng kết dính. Monome acrylat có lợi thế của quá trình polymer hóa vô cùng nhanh so với các hình ảnh có thể chữa được các loại nhựa khác. Các polyme dẫn có tính chất cơ học, quang học và tính chất hóa học giúp làm acrylate monome một trong những hình ảnh các loại nhựa có thể chữa được ưa chuộng nhất trên thị trường [13].

Công nghệ tạo hình lập thể liên quan đến các loại nhựa monome acrylat này. Một số công nghệ công nghệ in 3D sử dụng bức xạ chùm tia điện tử EB (Electron Beam) nhưng phần lớn các hệ thống RP sử dụng photopolyme hóa cứng trong phạm vi bước sóng của tia UV (Jacobs, 1996). Tất cả các loại nhựa có khả năng đông rắn quang có thể phân ra ba loại; epoxy, acrylate, hoặc nhựa vinyl-ête, và tất cả ba loại đều chứa các chất độn và các hóa chất khác để tạo ra các thuộc tính hóa học và vật lý cụ thể (Chua et al., 2003).

Trong polyme có nguồn gốc từ acrylate (polyme được sử dụng trong nghiên cứu này) quá trình trùng hợp đạt được nhờ sự quang polyme hóa thông qua việc sử dụng một gốc tự do. Thông thường các loại nhựa bao gồm các chất khơi mào quang hóa và chất lỏng monome. Khi nhựa được tiếp xúc với tia UV ánh sáng, các chất khơi mào quang hóa hấp thụ một số các photon và được nâng lên đến trạng thái hoạt động và sau đó bắt đầu bước đầu tiên của phản ứng khi một phân tử khơi mào bị phân hủy để tạo ra hai gốc do, quá trình này được gọi là quá trình bắt đầu như trong phương trình 2.1.

I→hv 2R⦁ (2.1)

R • + M — (R-M) • (2.2)

Sau đó phản ứng khơi mào của chuỗi bắt đầu khi các gốc tự do được kích hoạt phản ứng với các phân tử monomer để tạo thành một phân tử khơi mào quang polyme hóa như trong phương trình 2.2. Bước thứ hai là sự lan truyền chuỗi, bắt đầu khi các monome phụ trợ phản ứng với phân tử quang polyme hóa khởi đầu để tạo thành một đại phân tử gốc lớn như trong phương trình 2.3.

(Mn •) + M kp— (Mn + 1•) (2.3)

Trong đó kp là tỷ lệ phản ứng.

Bước cuối cùng là chấm dứt quá trình khi đó phản ứng dây chuyền kết thúc là do sự ức chế quá trình xuất phát từ phản ứng trùng hợp. Các phản ứng chính dẫn đến chấm dứt phản ứng dây chuyền đó là; Sự tái tổ hợp, Sự mất cân đối, và sự hấp thụ. Sự tái tổ hợp xảy ra khi hai gốc do liên kết với nhau và tạo thành đuôi không hoạt động, phương trình 2.4. Sự mất cân đối xảy ra khi β-hydro chuyển đổi từ một gốc tự do để tạo ra hai phân tử một với đuôi bão hòa và một đuôi hoạt động, phương trình 2.5. Trong trường hợp này phản ứng tiếp tục trong một giây hoặc ít hơn khi tắt ánh sáng. Sự hấp thụ (hoặc đông lạnh khả năng di động) là khi một số các gốc tự do còn lại có thể tiếp tục phản ứng rất chậm đến một vài tháng, phương trình 2.6 (Jacobs, 1993).

→ Mm+n (2.4) (Tái tổ hợp)

(Mm •) + (Mn •) → Mm + Mn (2.5) (Mất cân đối)

...........

|

Hình 5.9: đồ thị điểm biểu hiện sự phụ thuộc của sai số vào các yếu tố đầu vào |

Nhận xét: dựa vào đồ thị và phương trình hồi quy ở trên ta thấy sai số của chi tiết rằng vẫn bị ảnh hưởng đáng kể bề dày lớp. Nhìn chung, kích thwuocs theo phương Y có xu hướng biến đổi tương đối giống với xu hướng của phương X. Tuy nhiên mức độ ảnh hưởng của các nhân tố thực nghiệm đến độ chính xác hướng X và hướng Y là khác nhau.

CHƯƠNG 6: KẾT QUẢ

6.1. Những kết quả đạt được:

- 1.1. THIẾT KẾ

Luận văn đã trình bày phân tích các cụm chức năng, ứng với mỗi cụm chức năng có nhiều phương án để lựa chọn, dựa trên tham khảo các phương án có sẵn trên thực tế, cũng như các phương án của tác giả. Quá trình lựa chọn phương án dựa trên Phương pháp ngôi nhà chất lượng QFD. Cuối cùng, đưa ra được phương án thiết kế cuối cùng.

Sau khi tiến hành tính toán kiểm nghiệm về cơ khí cũng như tính toán lựa chọn cho các cụm chức năng (chọn lò xo cho cơ cấu nghiêng thụ động, tính toán mức nhựa cần thiết đảm bảo quá trình in diễn ra liên tục), nhận thấy thiết kế cuối cùng thỏa mãn các yêu cầu được đưa ra ban đầu (kích thước mẫu lớn nhất, độ dày lớp nhỏ nhất). Các bộ phận máy trong thiết kế được đảm bảo tính công nghệ trong chế tạo và đảm bảo khả năng lắp ráp.

- 1.2. CHẾ TẠO

Sau khi hoàn thành việc thiết kế, tiến hành chế tạo thành công máy in 3D DLP với các thông số kỹ thuật chính như sau:

- Khả năng tạo mẫu tối đa: 115x65x250mm.

- Độ chính xác theo phương Z: 25μm.

- Độ chính xác mẫu theo phương XY:50-100 μm.

Sau đây là hình ảnh một số mẫu phức tạp được in bởi máy:

Hình 6.1. Một số mẫu phức tạp được in bởi máy

Quá trình chế tạo không gặp nhiều khó khăn phát sinh nhờ quá trình tính toán thiết kế kĩ lưỡng, không có các chi tiết phức tạp đòi hỏi phương pháp gia công đặc biệt khi chế tạo, nhờ chọn các chi tiết tiêu chuẩn và có tính công nghệ cao trong thiết kế.

Sau khi chế tạo, tiến hành in thử một số mẫu, bước đầu đánh giá sản phẩm có chất lượng tốt. Trước khi in, cần calip máy chiếu và bể nhựa để đảm bảo chất lượng sản phẩm in tốt nhất.

6.1.3. THỰC NGHIỆM

Sau khi chế tạo thành công máy in 3D DLP, tác giả đã tiến hành quy hoạch thực nghiệm để đánh giá một số thông số (độ dày lớp, kích thước điểm ảnh, góc mẫu) đến chất lượng mẫu in theo quy trình quy hoạch thực nghiệm chuẩn.

Đánh giá kết quả thực nghiệm cho kết quả tốt, thí nghiệm tại tâm cho kết quả không sai lệch nhau nhiều, với giá trị gần bằng hệ số b0, các hệ số của phương trình hồi quy có ý nghĩa.

6.2 HƯỚNG PHÁT TRIỂN

Ứng dụng máy in 3D DLP sử dụng trong trang sức và y học, khi đó cầnnghiên cứu hoàn thiện cơ sở dữ liệu về các loại vật liệu có đặc tính đặc biệt (dẻo, mềm,...).

Thực hiện tối ưu hóa để tìm ra giá trị của các thông số cài đặt đầu vào (độ dày lớp, kích thước điểm ảnh, góc mẫu, nhựa, thông số nguồn sáng) cho thông số đầu ra (chất lượng mẫu: độ bền, độ nhám, độ chính xác) có giá trị tốt nhất.

Kết hợp với các doanh nghiệp trong các ngành trên để tìm nguồn ra cho máy, tiến đến việc thương mại máy. Hoàn thiện về thẩm mỹ máy.