Luận văn THIẾT KẾ DÂY CHUYỀN XAY XÁT VÀ SẤY LÚA SAU THU HOẠCH CỤM XAY XÁT VÀ CỤM SÀNG

NỘI DUNG ĐỒ ÁN

Trường: Đại học Quốc gia TP Hồ Chí Minh

Khoa: Cơ Khí, Bộ môn Thiết Kế Máy

Trường Đại học: Đại học Bách Khoa

ĐỒ ÁN TỐT NGHIỆP ĐẠI HỌC

Đề tài: Thiết kế dây chuyền xay xát và sấy lúa sau thu hoạch: cụm xay xát và cụm sàng

English title: Design an Uninterrupted Line for Milling and Drying Post-Harvest Rice: Milling and Screening Clusters

LỜI CẢM ƠN

Chân thành cảm ơn sự hỗ trợ và đóng góp của tất cả những người đã giúp đỡ và hỗ trợ tôi trong quá trình thực hiện luận văn tốt nghiệp trong ngành cơ khí.

Đầu tiên, tôi muốn bày tỏ lòng biết ơn sâu sắc đến thầy/cô hướng dẫn của tôi, người đã dành thời gian và tâm huyết để hướng dẫn tôi từng bước trên con đường nghiên cứu và thực hiện luận văn. Sự kiên trì và tận tâm của thầy/cô đã giúp tôi phát triển không chỉ về kiến thức chuyên môn mà còn về kỹ năng nghiên cứu và giải quyết vấn đề.

Tôi cũng muốn bày tỏ lòng biết ơn đặc biệt đến các giáo viên, giảng viên và những người hỗ trợ trong khoa cơ khí. Những bài giảng và thảo luận đã mở rộng tầm hiểu biết của tôi về lĩnh vực cơ khí và đã tạo ra nền tảng vững chắc cho công việc nghiên cứu của tôi. Đồng thời, sự nhiệt huyết và tận tâm của các bạn đã tạo điều kiện thuận lợi cho sự phát triển cá nhân và chuyên môn của tôi.

Không thể không kể đến sự hỗ trợ từ bạn bè và đồng nghiệp. Những buổi thảo luận, ý kiến đóng góp và những lời khuyên chân thành đã giúp tôi vượt qua những thách thức và khó khăn trong quá trình nghiên cứu. Sự đồng lòng và hỗ trợ từ mọi người là nguồn động viên lớn giúp tôi duy trì tinh thần làm việc tích cực.

Cuối cùng, tôi muốn bày tỏ lòng biết ơn đến gia đình và người thân, người luôn là nguồn động viên mạnh mẽ nhất của tôi. Sự hỗ trợ tinh thần và tâm huyết của họ đã giúp tôi vượt qua mọi khó khăn và duy trì động lực trong suốt quá trình nghiên cứu.

TÓM TẮT LUẬN VĂN

Luận văn này tập trung vào một phần trong việc cải thiện quy trình xay xát lúa gạo tại Việt Nam, một quốc gia với nền nông nghiệp chưa được phát triển đầy đủ nhưng lại có tiềm năng lớn. Hiện nay, quá trình này đang trở nên ngày càng cấp bách, với sự cần thiết của việc chế biến lúa gạo từ trạng thái ẩm ướt đến trạng thái cần thiết cho việc lưu trữ và tiêu thụ.

Các bước quan trọng trong quá trình này bao gồm sấy lúa để giảm độ ẩm, sau đó tiến hành sàng lọc và xay xát, cuối cùng là đóng gói hoặc lưu trữ. Trong dự án này, sự tập trung chủ yếu được đặt vào phần sàng lọc và xay xát, vốn là bước quan trọng trong quá trình chế biến nhưng thường bị bỏ qua.

Việc giải quyết các vấn đề liên quan đến sàng lọc và xay xát lúa gạo không chỉ giúp tăng cường chất lượng và giá trị dinh dưỡng của sản phẩm mà còn giúp tăng cường năng suất và hiệu quả của quy trình chế biến nói chung. Điều này sẽ góp phần nâng cao năng suất và thu nhập cho người nông dân, đồng thời tạo ra một sản phẩm chất lượng cao phục vụ nhu cầu tiêu dùng trong nước và cả thị trường quốc tế.

MỤC LỤC

CHƯƠNG 1: TỔNG QUAN.. 9

1.1 Giới thiệu về quá trình sản xuất lúa và cơ giới hóa trong nông nghiệp ở Việt Nam.9

1.1.1 Quá trình sản xuất9

1.1.2 Cơ giới hóa trong việc bảo quản lúa sau thu hoạch:9

1.1.3 Mục tiêu, nhiệm vụ và phạm vi đề tài:12

CHƯƠNG 2: TÍNH TOÁN VÀ THIẾT KẾ BỘ PHẬN SÀNG.. 14

2.1 Giới thiệu quy trình sàng lọc gạo :14

2.2 Tim hiểu các phương án và lựa chọn :14

2.2.1 Phương án bộ phận sàng rung:14

2.3 Tính toán, thiết kế sàng rung:19

2.3.1 . Các thông số làm việc:19

2.3.2 Các số liệu ban đầu.19

2.3.3 Các yêu cầu kỹ thuật của máy.19

2.3.4 Chọn mô hình thiết kế.19

2.3.5 Tính toán kích thước lưới sàng.19

2.3.6 Tính trọng lượng và vật liệu trên sàng.22

2.3.7 Xác định góc nghiên của mặt sàng:22

2.3.8 Tính toán độ cứng lò xo và đối trọng.22

2.3.9 Xác định công suất của máy sàng rung.25

2.3.10 Tính toán bộ truyền đai.27

2.3.11 Tính toán trục và then.29

CHƯƠNG 3: TÍNH TOÁN VÀ THIẾT KẾ BỘ PHẬN XAY VÀ XÁT. 34

3.1 Giới thiệu quy trình xay và xát lúa. 34

3.2 Tìm hiểu các phương án và lựa chọn:34

3.2.1 Phương án máy xay:34

3.2.2 Phương án máy xát:37

3.2.3 Các máy thực tế và ưu, nhược điểm:38

3.3 Tính toán, thiết kế máy xay xát:44

3.3.1 Các thông số làm việc:44

3.3.2 Phương án sơ đồ động được thiết kế cho phương án:44

3.3.3 Tính toán bộ phận xay:47

3.3.4 Tính toán bộ phận xát:72

CHƯƠNG 4: TỔNG KẾT VÀ HƯỚNG PHÁT TRIỂN ĐỀ TÀI82

4.1 Đánh giá kết quả đạt được:82

4.2 Hướng phát triển của đề tài:82

CHƯƠNG 5: LẮP ĐẶT- BẢO TRÌ83

5.1 Hướng dẫn sử dụng máy xay xát:83

5.2 Hướng dẫn sử dụng máy sàng:83

5.3 Bảo dưỡng và sửa chữa máy :83

5.4 Một số loại lỗi hay thường gặp và biện pháp. 85

TÀI LIỆU THAM KHẢO.. 87

DANH SÁCH HÌNH VẼ

Hình 1. 1 Quy trình sản các bước từ trồng lúa đến việc thu hoạch và xử lý, đóng gói lúa hiện nay. 8

Hình 1. 2 Mục tiêu tỷ lệ cơ giới hóa trong nông nghiệp đến năm 2020. 9

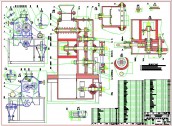

Hình 1. 3 Quá trình dây chuyền từ sấy đến xay xát lúa.10

Hình 2. 1 Các phương án sàng rung.14

Hình 2. 2 Hình ảnh máy sàng rung lọc sạn của công ty Cơ Khí Bùi Văn. 15

Hình 2. 3 Hình ảnh máy sàng rung dạn tròn của xưởng chế tạo máy.16

Hình 2. 4 Máy sàng lọc luồng không khí của Eversun Mechinery.16

Hình 2. 5 Cấu tạo cơ bản của máy sàng rung.17

Hình 2. 6 Hình dạng và kích thước lỗ sàng. 19

Hình 2. 7 Khung trên của sàng. 21

Hình 2. 8 Cơ cấu lệch tâm quay. 22

Hình 2. 9 Kích thước của khối lệch tâm.. 24

Hình 2. 10 Biểu đồ lựa chọn đai theo công suất và số vòng quay. 26

Hình 2. 11 Hình biểu diễn lực và moment theo trục X và Y.. 30

Hình 3. 2 Máy có bộ phận làm việc tác dụng lực nén và ma sát lên hạt35

Hình 3. 3 Máy bóc vỏ kiểu hai đĩa. 35

Hình 3. 4 Máy xay có trục bằng cao su.36

Hình 3. 5 Máy xát gạo kiểu côn trục đứng.37

Hình 3. 6 Máy xát nhiều đĩa đá có thổi gió.37

Hình 3. 7 Máy xay xát dạng hình trụ.38

Hình 3. 8 Máy xay xát trục côn 2 dạng trục quay lên và trục quay xuống. 38

Hình 3. 9 Máy xát nhiều đĩa đá có thổi gió. 39

Hình 3. 10 Máy xát trục vít39

Hình 3. 11 Máy xát gạo dạng con lăn. 40

Hình 3. 12 Một số loại con lăn thường sử dụng trong máy xát gạo con lăn.40

Hình 3. 13 Máy xát gạo trắng dạng MNTL. 41

Hình 3. 14 Máy xay 2 đĩa đá. 41

Hình 3. 15 Máy xay 2 trục cao su công ty Schule. 42

Hình 3. 16 Phương án máy xay và xát43

Hình 3. 17 Phương án sơ đồ động máy xay và xát45

Hình 3. 18 Hình ảnh phương án được lựa chọn. 46

Hình 3. 19 Kích thước cơ bản của rulo xay xát47

Hình 3. 20 Sơ đồ xác định chiều dài đoạn Lnén48

Hình 3. 21 Hình biểu lực trượt Ltr49

Hình 3. 22 Sơ đồ minh họa các trục truyền động. 53

Hình 3. 23 Biểu đồ lựa chọn đai theo công suất và số vòng quay.55

Hình 3. 24 Biểu đồ lựa chọn đai theo công suất và số vòng quay. 58

Hình 3. 25 Biểu đồ phân bố các lực của trục. 66

Hình 3. 26 Kích thước của trục. 67

Hình 3. 27 Biểu đồ lực theo trục Y.. 67

Hình 3. 28 Biểu đồ moment lực theo trục Y.. 68

Hình 3. 29 Biểu đồ lực theo trục X.. 68

Hình 3. 30 Biểu đồ moment lực theo trục X.. 69

Hình 3. 31 Biểu đồ phân bố lực trên trục. 69

Hình 3. 32 Biểu đồ lực theo Y.. 70

Hình 3. 33 Biểu đồ lực theo X.. 71

Hình 3. 34 Biểu đồ moment theo Y.. 71

Hình 3. 35 Biểu đồ moment theo X.. 72

Hình 3. 36 Biểu đồ lựa chọn đai theo công suất và số vòng quay. 75

Hình 3. 37 Biểu đồ phân bố các lực của trục. 78

Hình 3. 38 Kích thước của trục. 79

Hình 3. 39 Biểu đồ lực theo trục Y.. 79

Hình 3. 40 Biểu đồ lực theo trục X.. 80

Hình 3. 41 Biểu đồ moment trục Y.. 80

Hình 3. 42 Biểu đồ moment trục X.. 81

Hình 3. 43 Biểu đồ moment lực theo trục Y.. 81

DANH SÁCH BẢNG BIỂU

Bảng 3. 1 Bảng kích thước cơ bản của rulo 10’44

Bảng 3. 2 Kích thước mặt cắt đai, đường kính bánh đai thang B ISO 1081-95. 51

Bảng 3. 3 Bảng thông số các lực tác dụng lên các puly 1-2-3. 52

Bảng 3. 4 Thông số bộ đai 1. 53

Bảng 3. 5 Kích thước mặt cắt đai, đường kính bánh đai thang A ISO 1081-95. 54

Bảng 3. 6 Bảng thông số các lực tác dụng lên các puly 4-5. 54

Bảng 3. 7 Bảng thông số bộ đai 2. 55

Bảng 3. 8 Bảng thông số bộ truyền răng 1. 56

Bảng 3. 9 Bảng thông số bộ truyền răng 2. 56

Bảng 3. 10 Bảng thông số bộ truyền răng 3. 57

Bảng 3. 11 Bảng thông số bộ truyền răng 4. 58

Bảng 3. 12 Bảng thông số bộ truyền răng 5. 59

Bảng 3. 13 Kích thước mặt cắt đai, đường kính bánh đai thang B ISO 1081-95. 69

Bảng 3. 14 Bảng thông số các lực tác dụng lên các puly 1-2. 70

Bảng 3. 15 Bảng thông số đai sử dụng. 71

Bảng 5. 1 Một số lỗi và giải pháp thường gặp phải ở máy xay xát........................... 78

CHƯƠNG 1: TỔNG QUAN

1.1 Giới thiệu về quá trình sản xuất lúa và cơ giới hóa trong nông nghiệp ở Việt Nam.

1.1.1 Quá trình sản xuất

Việt Nam được biết đến là một trong những nước sản xuất lúa gạo lớn trên thế giới. Hiện nay, hiện tượng El Nino, tình trạng xâm nhập mặn và hạn hán cũng có những diễn biến ảnh hưởng tiêu cực đến sản xuất lúa gạo. Nó ảnh hưởng đến quá trình sản xuất cũng như bảo quản lúa sau thu hoạch. [1] Vấn đề gặp hiện nay là về máy móc xử lý trong và sau thu hoạch lúa.Hiện nay, tỷ lệ hạt lúa bị thất thoát trong khâu thu hoạch và xử lý sau thu hoạch còn ở mức cao. Theo điều tra, tùy theo từng mùa vụ mà tỷ lệ hạt lúa bị thất thoát từ 5 – 12% sản lượng. Vì vậy, vấn đề làm thế nào để giảm thất thoát khi thu hoạch lúa đang là yêu cầu cấp thiết, nhằm giúp cho bà con nông dân tránh được tình trạng bị “mất mùa trong nhà”.

Qua khảo sát của các nhà chuyên môn thì số lượng lúa bị thất thoát nhiều nhất vẫn là ở thời điểm thu hoạch và quá trình làm khô hạt lúa. Thực tế cho thấy, lúa khi thu hoạch tỷ lệ lúa bị thất thoát từ 2,2 đến 3,5% tùy từng vụ. Do vậy, cơ giới hóa được đề ra để giảm bớt sự tổn thất này trong thu hoạch lúa cho bà con nông dân đang là yêu cầu cấp thiết. [2]

|

Hình 1. 1 Quy trình sản các bước từ trồng lúa đến việc thu hoạch và xử lý, đóng gói lúa hiện nay |

1.1.2 Cơ giới hóa trong việc bảo quản lúa sau thu hoạch:

Qua khảo sát của các nhà chuyên môn thì số lượng lúa bị thất thoát nhiều nhất vẫn là ở thời điểm thu hoạch và quá trình làm khô hạt lúa. Thực tế cho thấy, lúa khi thu hoạch tỷ lệ lúa bị thất thoát từ 2,2 đến 3,5% tùy từng vụ. Do vậy, cơ giới hóa được đề ra để giảm bớt sự tổn thất này trong thu hoạch lúa cho bà con nông dân đang là yêu cầu cấp thiết. [2]

Trong khâu thu hoạch và bao quàn từ làm khô thóc đến đóng gói, với điều kiện đầu tư còn phân tán, mức độ thất thoát sau thu hoạch của Việt Nam còn cao, chiếm khoảng 11,7%, trong khi của Thái Lan chỉ là 5,6% do tối ưu hóa công nghệ và quản lý, đặc biệt khâu phơi sấy của Việt Nam thất thoát (4,2%) cao hơn nhiều so với Thái Lan (1,7%).

Điều này cũng phản ánh thấy nhu cầu về máy móc nông nghiệp tại Việt Nam là rất cao , các khâu chế biến, thu hoạch tăng vọt. [3]

|

Hình 1. 2 Mục tiêu tỷ lệ cơ giới hóa trong nông nghiệp đến năm 2020 |

Nguồn: Quy hoạch tổng thể phát triển ngành công nghiệp cả nước đến năm 2020.

Cũng như các hạt ngũ cốc khác, hạt lúa là một loại vật liệu ưa nước, cho nên ẩm độ hạt sẽ rất dễ dàng thay đổi tuỳ theo nhiệt độ và ẩm độ tương đối của không khí xung quanh nó.

Để bảo đảm bảo phẩm chất của hạt không bị giảm sút trong quá trình phơi sấy cần chọn lựa nhiệt độ sấy thích hợp, bao gồm nhiệt độ không khí và nhiệt độ tối đa của khối hạt trong thời gian sấy; khoảng thời gian phơi bày hạt lúa trong điều kiện nhiệt độ cao thích ứng với các mức ẩm độ hạt thay đổi và độ tác động đồng đều trong khối hạt. Việc chọn lựa điều kiện phơi sấy tốt nhất còn tuỳ thuộc vào giống lúa và ẩm độ ban đầu của hạt. Khi hạt khô, phần ngoài hạt bị mất nhanh quá và không đồng đều thì sẽ gia tăng hạt

rạng nứt và bạc bụng.

|

Hình 1. 3 Quá trình dây chuyền từ sấy đến xay xát lúa. |

Lúa mới thu hoạch thường có độ ẩm cao từ 20 - 27%. Để lúa không bị hư hỏng hoặc giảm phẩm chất thì trong vòng 48 giờ sau khi thu hoạch phải làm khô lúa để độ ẩm chỉ còn 20%. Tuỳ theo nhu cầu làm khô lúa để xay xát ngay hoặc để tồn trữ lâu dài hoặc để làm giống mà yêu cầu làm khô và công nghệ sấy khác nhau. Độ ẩm an toàn của thóc cho bảo quản phụ thuộc vào tình trạng thóc, khí hậu cũng như điều kiện bảo quản. Khi thóc có độ ẩm 13 - 14% có thể bảo quản được từ 2 - 3 tháng, nếu muốn bảo quản dài hơn 3 tháng thì độ ẩm của thóc tốt nhất từ 12 - 12,5%. Độ ẩm thóc, công nghệ sấy cũng ảnh hưởng tới hiệu suất thu hồi gạo và tỷ lệ gạo gãy trong quá trình xay xát, độ ẩm thích hợp cho quá trình xay xát từ 13 - 14%. [4].

Đầu tiên là về các loại máy sấy lúa, Những năm gần đây, khi điều kiện khí hậu diễn biến bất thường, thị trường lúa gạo đòi hỏi sản phẩm làm ra phải bảo đảm chất lượng cao nên việc đầu tư trang bị lò sấy lúa phát triển khá rầm rộ ở nhiều nơi để đáp ứng nhu cầu, qua đó từng bước hướng tới một nền sản xuất nông nghiệp hiện đại theo hướng chủ động và bền vững.

Thí điểm từ vụ đông xuân năm 2002-2003 đến nay toàn tỉnh đã có 5.862 máy sấy lúa (quy về loại 4 tấn/mẻ), khả năng đáp ứng nhu cầu sấy khô cho 75% sản lượng lúa hè thu. Dù phải chờ đến khi thu hoạch lúa mới hoạt động nhưng chỉ sau mấy mùa là tôi thu hồi được vốn và sau đó thu lãi, trong khi lò sấy vẫn còn “sung sức”. Máy sấy lúa hoạt động mạnh hay không phụ thuộc vào thời tiết, khi đắc hàng người có nhu cầu phải đăng ký, chờ xếp lịch mới tới phiên mình. Nếu trời yên gió lặng chỉ cần sấy lúa cho gia đình và của tất cả anh, chị, em tôi cùng một số bà con lân cận cũng có lợi rồi, nhưng hầu như vài năm trở lại đây không mùa nào tôi thất nghiệp”. [5]. Vì thế mà bài toán đặt ra là tính toán được một máy sấy hoạt động thời gian phù hợp để máy không còn tình trạng “đói”.

Mặt khác Theo kết quả điều tra của Cục Chế biến nông lâm sản và nghề muối (Bộ NN-PTNT) cho thấy tỷ lệ thất thoát và hao hụt trong quá trình thu hoạch, bảo quản và chế biến ở nước ta vẫn còn khá cao. Việc thất thoát trong khâu xay xát khoảng 7% - 12% từ những máy xay lưu động, chủ yếu do những máy này làm gạo bị gãy nhiều. [6]

Nhìn nhận nguyên nhân một điểm yếu:

Æ Các loại máy chưa đạt được năng suất cao, thường chỉ được sử dụng cho các khu vực nông thôn có sản lượng lúa trung bình thấp.

Æ Quy trình chỉ thu hồi được khoản 60 – 70% sản lượng gạo đầu vào.

Æ Hạn chế lớn nhất của quy trình xát gạo là chỉ bóc được khoản 90% lượng hạt lúa đầu vào. Lượng hạt gạo đã được bóc vỏ không được phân ly mà cùng đưa vào làm trắng với những hạt chưa bóc, dẫn đến độ bóng của gạo không cao, còn lẫn vỏ trấu.

Æ Hệ thống sấy yêu cầu vốn đầu tư ban đầu lớn, sản lượng đầu ra chưa đạt được chất lượng mong muốn. Diện tích mặt sàng lớn, bề mặt lúa dầy dẫn đến sự không đồng đều độ ẩm giữa các lớp khác nhau. Thời gian sấy kéo dài ảnh hưởng đến chất lượng lúa ( sấy trong thời gian dài có thể làm hạt bị khô, giòn, dễ gãy). [7]

1.1.3 Mục tiêu, nhiệm vụ và phạm vi đề tài:

1.1.3.1 Mục tiêu:

Từ những phân tích trên, chúng ta có thể thấy hiện nay, phương án khả dĩ nhất hiện nay để khắc phục những khó khăn tồn đọng trên là xây dựng dây chuyền hệ thống sấy lúa và xay xát. Có thể thấy, sấy lúa và xay xát theo hệ thống dây chuyền là một phương pháp hiệu quả cao trong quy trình chế biến lúa gạo, mang lại nhiều lợi ích quan trọng cho ngành công nghiệp nông nghiệp và người tiêu dùng. Chúng cho phép quy trình sản xuất trở nên tự động hóa và hiệu quả hơn. Các máy móc được tích hợp và điều khiển bằng máy tính giúp giảm tối đa sai sót con người và tăng cường độ chính xác trong quá trình sấy lúa và xay xát. Điều này đảm bảo chất lượng sản phẩm ổn định và đồng nhất, giúp nâng cao giá trị thương hiệu của sản phẩm gạo.

1.1.3.2 Nhiệm vụ:

Xây dựng được hệ thống dây chuyền xay xát và sấy lúa sau thu hoạch.

1.1.3.3 Phạm vi đề tài:

Xây dựng nửa sau hệ thống, từ các khâu sàng lọc, đến các khâu xay và xát lúa.

|

Hình 1 4 Quá trình sàng, xay và xát lúa |

Các thông số của quá trình được đặt ra như sau:

Æ Quy mô: nhỏ, khoảng 10 hộ.

Æ Năng suất: 1,25 tấn/h

Æ Số ca làm việc trong ngày: 2 ca/ngày.

Æ Thời gian làm việc 1 ca: 8 tiếng.

Æ Số ngày làm việc trong năm: 250 ngày/ năm.

Æ Tuổi thọ: 20 năm.

Æ Phù hợp với điều kiện tự nhiên và giao thông nông thôn Việt Nam

CHƯƠNG 2: TÍNH TOÁN VÀ THIẾT KẾ BỘ PHẬN SÀNG

2.1 Giới thiệu quy trình sàng lọc gạo :

Trước khi xay gạo, thóc cần được làm sạch để loại bỏ các tạp chất và tạp chất lớn. Thóc được đổ vào một bể chứa hoặc một hệ thống sàng lọc. Trong quá trình này, các tạp chất lớn như đá, cỏ, các hạt lớn khác được loại bỏ bằng cách sàng qua các lỗ nhỏ. Các tạp chất này cần phải loại bỏ vì có thể gây hỏng máy xay. Đồng thời thành phẩm gạp thu được cũng sẽ không đảm bảo nếu như có lẫn với tạp chất.

Qua quá trình làm sạch này, thóc sẽ trở nên sạch sẽ và sẵn sàng cho quá trình xay gạo tiếp theo. Quá trình làm sạch thóc này là một bước quan trọng trong quy trình chế biến gạo, đảm bảo rằng chúng ta thu được gạo chất lượng cao và an toàn để sử dụng.

2.2 Tim hiểu các phương án và lựa chọn :

2.2.1 Phương án bộ phận sàng rung:

Các phương án có thể được tham khảo từ tài liệu [8], ta có các phương án sau:

Æ Phương án 1: Dạng máy sàng rung.

Æ Phương án 2: Dạng máy sàng thùng quay.

Æ Phương án 3: Dang máy sàng lắc.

Các phương án khả dĩ và phân tích máy thực tế nhằm lựa chọn:

|

Hình 2. 1 Các phương án sàng rung. |

Các phương án khả dĩ và phân tích máy thực tế nhằm lựa chọn:

- Phương án 1: Máy sàng rung lọc sạn :

Æ Ưu điểm của loại máy sàng lọc sạn theo cơ cấu rung: nhỏ gọn dễ di chuyển, tháo rời; hiệu suất cao, vận hành êm, dễ dàng bảo trì, tháo lắp.

Æ Nhược điểm: còn lẫn một phần nhỏ tạp chất vào trong sản phẩm cuối cùng.

Hình 2. 2 Hình ảnh máy sàng rung lọc sạn của công ty Cơ Khí Bùi Văn

Máy lọc sạn là công đoạn cuối cùng để thu được sản phẩm là gạo với độ tinh khiết cao nhất.

- Máy sàng lắc dạng tròn D1000MM:

Æ Ưu điểm

- Toàn bộ máy đều được làm bằng inox 304 với chân đến được sơn tĩnh điện, đảm bảo chống gỉ sét, chống bám bụi và an toàn vệ sinh thực phẩm, phù hợp tiêu chuẩn GMP cho nhà máy.

- Các tầng được nối nhau bằng ron inox cố định bằng ốc vít vô cùng cứng cáp và chắc chắn, đảm bảo mang lại không gian hoạt động kín cho máy và không làm đổ nguyên liệu ra ngoài trong lúc sàng.

- Chân đế được trang bị lò xo đàn hồi cao, giúp máy sàng theo hướng cố định để nguyên liệu được trải đều và chất lượng hạt sàng thu được tốt, chống ngã hay gãy đổ cho máy.

-

Ở mỗi tầng sàng đều sẽ được trang bị một lỗ ra của nguyên liệu sau khi đã phân tách, người dùng chỉ cần lấy vật đựng là thau, túi vải, túi nilon,… để thu sản phẩm.

Hình 2. 3 Hình ảnh máy sàng rung dạn tròn của xưởng chế tạo máy.

c/ Máy sàng lọc luồng không khí:

Hình 2. 4 Máy sàng lọc luồng không khí của Eversun Mechinery.

Æ Ưu điểm:

- Máy có trọng lượng nhỏ, hoạt động không gây ra nhiều tiếng ồn, không bụi, không rung, độ kín tốt, hiệu quả cao.

- Dễ điều khiển, vận hành.

- Có thể sử dụng trong dây chuyền của nhiều máy, hoạt động liên tục trong thời gian dài, đáng tin cậy.

- Màn lọc có thể được tự làm sạch bằng cơ cấu sàng của máy, có thể tự dọn lưới.

Cuối cùng ta đưa ra lựa chọn phương án.

+ Phân tích kết cấu phương án lựa chọn:

|

Ghi chú

|

5. Cơ cấu lệch tâm |

|

6. Chân lò xo |

|

7. Cửa ra |

|

|

+ Nguyên lí hoạt động:

Khi trục quay thì đối trọng gây rung quay theo sinh ra lực ly tâm quán tính hướng thẳng góc với chiều quay. Lực ly tâm này sinh ra hai thành phần song song và vuông góc với bề mặt sàng. Thành phần vuông góc với bề mặt sàng sẽ tác dụng theo đường trục của các lò xo đỡ và gây ra dao động rung của sàng. Còn thành phần song song với bề mặt sàng sẽ tác dụng vuông góc với trục của các lò xo đỡ và gây ra dao động ngang của khung sàng. Do độ cứng của lò xo theo hai hướng khác nhau nên kết quả khung sàng sẽ rung theo quỹ đạo hình elip.

2.3 Tính toán, thiết kế sàng rung:

2.3.1 . Các thông số làm việc:

Æ Năng suất làm việc của máy sàng: 8000kg – 10000kg trên 1 giờ.

Æ Số ngày làm việc/ năm: 200 ngày.

Æ Số giờ làm việc/ ngày: 10 giờ.

Æ Như vậy tổng công suất 1 năm có thể là: 1.5 tấn x 200 ngày x 10 giờ = 3000 tấn/ năm

Æ Những ngày cao điểm của vụ mùa thu hoạch dây chuyền có thể chạy tối đa 24/24 giờ mỗi ngày.

2.3.2 Các số liệu ban đầu.

Æ Năng suất: 8-10 tấn/h.

Æ Kích thước hạt cần phân li: 6.5 – 7 mm.

2.3.3 Các yêu cầu kỹ thuật của máy.

Æ Năng suất.

Æ An toàn lao động.

Æ Giá thành.

Æ Kết cấu máy.

2.3.4 Chọn mô hình thiết kế.

Sàng rung quán tính với cơ cấu đối trọng lệch tâm, bộ phận duy trì dao động là hệ lò xo (gồm 4 lò xo).

Máy được cấp liệu dạng thủ công và thoát liệu theo góc tự chảy của vật liệu trên sàng.

2.3.5 Tính toán kích thước lưới sàng.

Chọn loại lưới sàng có lỗ sàng hình vuông hoặc có thể là hình thoi. Vì vật liệu là gạo trên cùng một diện tích lưới sàng thì sàng hình vuông có ưu điểm là :

Æ Phù hợp với vật liệu rời, kích thước đa dạng.

Æ Khắc phục hiện tượng nghẹt lỗ sàng.

Æ Tách các hạt gạo khỏi vỏ, bụi và cặn bã.

Æ Loại bỏ các hạt gạo nhỏ hơn và các tạp chất nhỏ.

Æ Tăng độ sạch của hạt gạo và giảm hàm lượng độc tố.

Æ Nâng cao giá trị kinh tế của sản phẩm.

|

Hình 2. 6 Hình dạng và kích thước lỗ sàng |

Gọi a là kích thước của cạnh lỗ vuông.

Kích thước vật liệu cho phép lọt qua lưới sàng là: d = 6.5 – 7 mm.

Kích thước hạt vật liệu lớn nhất lọt qua lưới sàng là: 72 = a2 + a2

Vậy:

a = = 4,95 mm.

Chọn kích thước lỗ sàng a = 5 mm. Đường kính dây đan: D = (0,6 - 0,7).a. Ta chọn D = 0,6.a= 3 mm

Diện tích vòng ngoài lỗ:

f0 = 5x 5= 25mm2

Diện tích vòng trong lỗ:

f = (5 + 3) x (5+ 3) = 64mm2

Hệ số rơi của sàng được tính theo công thức:

Năng suất của máy sàng rung tỷ lệ với bề rộng của lưới sàng, chiều dày lớp vật liệu trên sàng, tốc độ chuyển động của vật liệu dọc theo lưới sàng.

Mặc khác vận tốc chuyển động của vật liệu trên sàng lại phụ thuộc vào góc nghiêng của lưới sàng, tần số rung và biên độ dao động của sàng.

Năng suất của máy sàng rung và biên độ dao động của lưới sàng.

Năng suất của máy sàng rung được xác định theo công thức sau:

Trong đó:

- B – chiều rộng của lưới sàng, m;

- h – chiều dày lớp vật liệu trên sàng, m;

- γ – khối lượng thể tích của vật liệu, kg/m3;

- V0 – vận tốc chuyển động theo chiều dọc sàng của vật liệu, m/s.

Vận tốc v0 được tính theo công thức:

Trong đó:

- α góc nghiêng của lưới sàng, α = 15 – 30o; (chọn α = 30o)

- N : số vòng quay của trục lệch tâm,(vg/ph);

- E : biên độ dao động của sàng, (m)

Năng suất của sàng được tính theo công thức: [9]

Từ (2.7) suy ra:

Trong đó:

- – chiều rộng lưới sàng (m).

- – khối lượng riêng của vật liệu sàng , ρgạo = 1200 (kg/m3).

- – hệ số rơi của vật liệu trên sàng.

- – chiều cao lớp vật liệu trên sàng, (m).

- – vận tốc trung bình của hạt trên sàng.

- = 2. tgα .= = = 0,096 (m /s)

- – số vòng quay của trục động cơ.

Ta có n= 30 . =30 . = 430 (vg/phút). Chọn n=500(vg/phút). Trong đó, k là hệ số sử dụng hiệu quả, thường k = 1.5 – 2.5; chọn k = 2. Và e là biên độ dao động của sàng , chọn e = 10 mm.

Vì đường kính của vật liệu nghiền lọt qua sàng 6.5 - 7 mm, do đó ta chọn: h = (10 – 15)d. Ta chọn: h = 15d = 15.5 = 75 mm = 0.075 m.

Thay các giá trị vào (2.3) ta được:

B = = 1,23 m

Theo kinh nghiệm ta thiết kế bề rộng lưới sàng là 1,2 m

2.3.6 Tính trọng lượng và vật liệu trên sàng.

Khối lượng khung trên:

- U 60x4,5ly:19,5 m x 5kg/m = 97,5 kg.

- V 50x50x4:16 m x 3,06 kg/m = 48,96 kg.

- Thép tấm 3mm: 7,2 m2 x 15,68 kg/m2 = 113 kg.

- Khối lượng của môtơ: 34 kg.

- Khối lượng vật liệu trên sàng: 21,8 kg.

Tổng khối lượng khung trên và vật liệu trên sàng là: Gs = 315,3 kg.

|

Hình 2. 7 Khung trên của sàng |

2.3.7 Xác định góc nghiên của mặt sàng:

Góc nghiêng của mặt sàng ảnh hưởng đến hiệu quả và năng suất sàng. Nếu giảm góc nghiêng, tốc độ di chuyển của hạt vật liệu di chuyển trên mặt sàng sẽ giảm, do vậy hiệu quả sàng tăng nhưng năng suất lại giảm. Thông thường ở các loại máy sàng nghiêng, góc nghiêng của mặt sàng có thể thay đổi từ 0÷300 . Đối với mặt sàng dạng thanh ghi góc nghiêng được thay đổi từ 0÷250 để dảm bảo sự trượt của vật liệu trên các thanh ghi. Xác định góc nghiêng hợp lý của mặt sàng rung vô hướng ta sẽ sử dụng phương pháp qui hoạch thực nghiệm (phụ lục 1). Từ đó với máy sàng rung trục lệch tâm ta sẽ lựa chọn được góc hợp lý là α=200 .

2.3.8 Tính toán độ cứng lò xo và đối trọng.

Giả sử sàng được đỡ bằng z lò xo thì lực nén trên một lò xo là:

Trong đó:

- Gs – trọng lượng khung sàng và vật liệu, N ;

- Z – số lò xo đỡ.

Độ biến dạng tĩnh của hệ lò xo đỡ là:

Trong đó:

- k – độ cứng của lò xo N/m

Trong lý thuyết dao động đàn hồi, chu kỳ dao động của sàng được tính:

Chu kỳ dao động của sàng do lực ly tâm kích thích của bộ phận rung gây nên, bằng thời gian một vòng quay của trục lệch tâm. Nghĩa là:

Trong đó : n – là số vòng quay của trục lệch tâm, vg/ph.

|

Hình 2. 8 Cơ cấu lệch tâm quay |

Khi làm việc thì tần số dao động của sàng phải trùng với tần số của lực kích thích. Nghĩa là:

Hay:

2 π =

Vậy độ cứng của lò xo là:

k = , (N/m);

Giá trị của lực ly tâm kích thích của bộ phận rung tác dụng lên một lò xo là:

Độ biến dạng do lực ly tâm gây nên trên hệ lò xo là:

Hay:

k = = = = 176000 (N/m)

Vậy:

Gs.e = GQ.R

Biểu thức trên nói lên mối liên hệ giữa các đại lượng Gs, GQ, e, R. từ mối liên hệ này ta sẽ xác định được các đại lượng khi thiết kế. Thí dụ cho trước e, R và biết trọng lượng sàng Gs, ta sẽ tính được:

GQ = Gs . , (N) ;

GQ = 3153. =1576 N = 15,76 kg.

Mối quan hệ ở biểu thức trên chỉ đúng khi lò xo làm việc ở chế độ đàn hồi, tức là tách biệt với chế độ cộng hưởng.

Tần số dao động cộng hưởng của hệ thống sàng là:

Đối với máy sàng rung thường chọn tốc độ làm việc lớn hơn tốc độ cộng hưởng, thông thường chọn ωlv = 2ωch.

Khi sàng rung hoạt động, mối quan hệ giữa mặt sàng rung và khối lệch tâm như sau:

Trong đó:

- m0là khối lượng của khối lệch tâm

- e là độ lệch tâm của khối

- m là tổng khối lượng của dao động tham gia, m = 0,315t

- Biên độ dao động của máy lắc,

Bằng với lực kích thích:

Sử dụng 2 phần lệch tâm ta được kết quả:

Trong đó:

Độ dày của 2 khối lệch tâm là = 20mm

Vật liệu của khối lệch tâm là gang với kg/mm3 và = 205mm, = 70mm, = 50mm

|

Hình 2. 9 Kích thước của khối lệch tâm |

=> Độ lệch tâm: e = 0,4244. = 79mm

=> m0 = 6,1 kg

2.3.9 Xác định công suất của máy sàng rung.

Năng lượng tiêu hao cho máy sàng rung chủ yếu là để tạo ra động năng cho khối sàng chuyển động, để thắng ma sát ở ổ đỡ lệch tâm.

Công suất tạo ra động năng cho khối sàng chuyển động được tính theo công thức:

Trong đó:

- – động năng cung cấp cho khối sàng chuyển động trong một vòng quay của trục lệch tâm,(Nm);

- - thời gian thực hiện một dao động, s.

Xác định như sau:

Trong đó:

- s – trọng lượng của khung sàng và vật liệu,(N)

- – số vòng quay của trục lệch tâm,(vg/ph);

- – biên độ dao động,(m).

Biết rằng = = 0,042 (s) nên thay các giá trị tính được của Ađ và vào công thức (2.14), ta có :

Công thức để thắng ma sát ở gối đỡ trục lệch tâm được xác định theo công thức:

Trong đó:

- f – hệ số ma sát trong ổ đỡ;

- PQ – lực li tâm của đối trọng, N;

- v1 – vận tốc tiếp tuyến ở ổ đỡ trục, m/s.

Lực li tâm:

Trong đó:

- GQ : trọng lượng của đối trọng, m.

- R : bán kính quay của đối trọng, m.

Còn vận tốc tiếp tuyến ở ổ đỡ trục là:

Trong đó: r : là bán kính ổ trục, m;

Thay các giá trị tìm được để xác định công suất Nms:

Với :

- GQ = 246 N.

- R 0= 0,02 m.

- ω = = 150 Rad/s.

Công suất của động cơ điện :

Trong đó:

- : là hiệu suất truyền động.

- 1: hiệu suất truyền động đai:1 = 0,90 ;

- 2: hiệu suất động cơ:2 = 0,85 ;

- 3: hiệu suất ổ lăn:3 = 0,99;

Từ những công thức tính toán trên ta chọn động cơ điện 3 pha có ký hiệu:

4AX90L4Y3. Bảng P1.3 / Tài liệu Trịnh Chất – Lê Văn Uyển /.

- Công suất: P = 2,2 kW.

- Số vòng quay: n = 1420 vòng/phút.

- Hiệu suất: = 80 %.

2.3.10 Tính toán bộ truyền đai.

Chọn loại đai dựa vào công suất và số vòng quay theo đồ thị sau:

|

Hình 2. 10 Biểu đồ lựa chọn đai theo công suất và số vòng quay |

Với P=2,2 kW và n=1420 vòng/phút, ta xác định nó là đai thang loại A.

Chọn kích thước bánh đai nhỏ: theo bảng 4.13 Tài liệu [10]

Chọn d1 = 140 mm.

Kiểm nghiệm vận tốc đai theo công thức trong tài liệu [10]

Thỏa V

Đường kính d2 của bánh đai lớn.

(ε – là hệ số trượt của đai thang, ε = 0,02, theo tài liệu [10])

Theo bảng 4.21 / chọn d2= 400 mm.

Số vòng quay thực của trục bị dẫn:

Tỷ số truyền thực tế.

Tỷ số truyền lý thuyết.

Tỉ lệ tỷ số truyền giữa thực tế so với lý thuyết: i = x 100%=

Thỏa điều kiện cho phép khi u nằm trong phạm vi sai lệch là 3-4%

Theo công thức 4.3 / Tài liệu [10] / chọn sơ bộ khoảng cách trục.

Tính chiều dài đai theo khoảng cách trục sơ bộ: ( 5.1 ) / Tài liệu [9]

= 2. 810 + 0,5 ( 140 + 400 ) + = 2557,8 mm.

Theo bảng 4.5 / Tài liệu [3] / chọn L = 2650 mm.

Tính khoảng cách trục theo L: ( 5.2 ) / Tài liệu [4]

Theo tiêu chuẩn, chọn a = 850 mm.

Thỏa mãn điều kiện 4.14 / Tài liệu [10]. (0,55 . + h a 2 ..)

Tính góc ôm α1 / Tài liệu [3] .

α1 > 120o Thỏa mãn điều kiện 4.7.

Xác định số đai theo công thức 4.16/ Tài liệu [10]

Số đai Z được tính theo công thức:

Tra bảng (4.7), (4.15), (4.16), (4.17), (4.18)

+

+ = 2 kW.

+ = 0,95.

+ = 1,1.

+ = 1,135.

+ = 0,95.

+ = 2,2 kW.

Z ≥ = 1,07. Chọn Z = 2 .

2.3.11 Tính toán trục và then.

Æ Cơ sở tính toán thiết kế trục.

Tính đường kính trục

Công thức (7.2) /Tài liệu [9]

Trong đó:

- C: hệ số phụ thuộc ứng suất xoắn cho phép đối với đầu trục, chọn C = 160

- N: công suất máy, N = 2,2 kW

- n: là số vòng quay của trục lệch tâm, n = 1420 vg/ph.

d = 160. = 18,514 (mm).

Để phù hợp với yêu cầu kỹ thuật (mang tải trọng động) ta chọn sơ bộ đường kính trục là d = 40 mm.

Sơ đồ lực tác dụng lên trục gồm:

+ Lực ly tâm:

...

|

Hình 3. 42 Biểu đồ moment trục X |

|

Hình 3. 43 Biểu đồ moment lực theo trục Y |

CHƯƠNG 1: TỔNG KẾT VÀ HƯỚNG PHÁT TRIỂN ĐỀ TÀI

1.1 Đánh giá kết quả đạt được:

Tổng kết đánh giá sơ bộ về kết quả đạt được, ta xem xét bài toán được đặt ra và giới hạn ở đề tài luận văn, ta đã thiết kế được một hệ thống sàng lọc gạo, máy xay và xát liên tục, tạo nên một quá trình liên tục, nhanh chóng. Một số ưu điểm của hệ thống đã thiết kế là:

Æ Giải được vấn đề đặt ra về việc tự động hóa trong xay xát và sàng lọc gạo, thu hồi tốt được trấu và cám.

Æ Kết hợp giữa các máy xay và xát làm kín quá trình từ xay đến xát, hạn chế được quá trình bụi bẩn, vật thể lạ vào trong gạo trong quá trình xay xát.

Æ Kết cấu đơn giản, dễ sử dụng, dễ bảo trì, bảo dưỡng.

Æ Hiệu quả được tăng hơn so với các dây chuyền cũ, tốc độ được cải thiện và tiết kiệm được nhiều thời gian.

Nhưng bên cạnh đó vẫn còn tồn tại một số hạn chế:

Æ Chưa tối ưu được hết tất cả loại gạo.

Æ Trong quá trình xay xát, hiệu quả chỉ đạt 90%.

1.2 Hướng phát triển của đề tài:

Định hướng phát triển đề tài: em sẽ phát triển một hệ thống cân và đóng gói gạo tự động. Tổng quan hệ thống định hướng sẽ không chỉ sau khi thu được thành phẩm từ xay và xát, hệ thống sẽ được tích hợp thêm quá trình chọn lọc loại gạo sau khi xay. Ngoài ra, có thể cải tiến thành trục tự động, sẽ tự động điều chỉnh khoảng cách trục giữa 2 rulo xay xát nhằm tối ưu hóa lực riêng cho từng loại gạo. Từ đó, ta thu được gạo có hiệu suất xay xát cao.

CHƯƠNG 2: LẮP ĐẶT- BẢO TRÌ

2.1 Hướng dẫn sử dụng máy xay xát:

Æ Người dùng nên đọc kỹ hướng dẫn sử dụng trước khi sử dụng máy đóng vỏ, điều này có thể giúp bạn sử dụng máy một cách chính xác. Khi máy vỏ tàu đã được đặt trên mặt đất làm việc ổn định:

Æ Trước tiên, hãy kiểm tra xem các phụ kiện và hướng dẫn vận hành của máy vo gạo có đầy đủ không; Đọc kỹ hướng dẫn sử dụng. Khi máy rời khỏi nhà máy, chúng tôi sẽ đặt nó thành ngôn ngữ bạn cần và bạn có thể cho chúng tôi biết tùy theo nhu cầu của mình.

Æ Khởi động: cắm nguồn điện và bật công tắc.

Æ Kiểm tra dây đai: tắt nguồn và dùng tay cảm nhận độ căng của dây đai. Nếu không, hãy điều chỉnh bánh xe căng cho đến khi độ căng của dây đai phù hợp.

Æ Kiểm tra lưới xát và trục vít xát nếu còn đủ điều kiện thì có thể hoạt động

Æ Kiểm tra khe hở giữa các trục cao su: khởi động máy và chạy thử máy xát lúa với thóc. Sau đó quan sát kỹ hình thức bên ngoài của gạo lứt xem máy xát gạo lứt có bị trầy xước hay không và tỷ lệ gạo bị tróc vỏ (tỷ lệ xát vỏ một lần là trên 97%, xát hai lần là 100%); nếu gạo lứt bị trầy xước, khe hở giữa các con lăn cao su nhỏ, có thể điều chỉnh khe hở lớn hơn; nếu có nhiều gạo chưa bóc vỏ, khoảng cách có thể được điều chỉnh nhỏ hơn. Hãy chắc chắn để điều chỉnh khoảng cách đến một vị trí phù hợp. Ngoài ra, khi thay đổi giống lúa, miễn là loại hạt khác nhau, nên điều chỉnh lại khoảng cách của con lăn cao su;

Æ Sau khi hoàn thành các bước chuẩn bị trên, bạn có thể bắt đầu sử dụng máy xay xát gạo.

2.2 Hướng dẫn sử dụng máy sàng:

Æ Việc vận hành máy sàng cần đảm bảo được các điều kiện an toàn cao về điện và khu vực hoạt động.

Æ Trước khi mở máy cần phải làm công tác kiểm tra lại mỡ bôi trơn trong các ổ bi, trục có dễ quay hay không, trạng thái và độ căng của đai, tình trạng lưới sàng…

Æ Vật liệu đưa vào sàng nên được cấp đồng đều trên khắp chiều rộng lưới sàng và cố gắng để vật liệu rơi vào vị trí an toàn.

Æ Mở máy: việc mở máy phải tiến hành khi không tải. Sau khi máy hoạt động ổn định mới tiến hành cấp liệu.

Æ Ngừng máy theo trình tự sau:

- Ngừng cung cấp liệu.

- Cho máy hoạt động đến khi không còn vật liệu trên sàng .

- Cắt động cơ điện.

2.3 Bảo dưỡng và sửa chữa máy :

Sau khi làm việc một thời gian các chi tiết máy bị mòn, máy làm việc giảm chất lượng, giảm năng suất và có thể gây hư hỏng phải bảo dưỡng, sửa chữa. Để duy trì hoạt động ổn định liên tục của máy và nâng cao tuổi thọ máy cần có kế hoạch bảo dưỡng và sửa chữa định kỳ. Tất cả những biện pháp tổ chức và kỹ thuật nhằm ngăn ngừa hư hỏng và sửa chữa máy được gọi là hệ thống sửa chữa dự phòng theo kế hoạch.

- Nội dung:

Æ Bảo dưỡng hằng ngày: Trước lúc làm việc công nhân cần kiểm tra lại toàn bộ máy, sau khi làm việc cần phải vệ sinh, nhất là lưới sàng.

Æ Kiểm tra hằng ngày: Nhằm phát hiện, khắc phục những hư hỏng xảy ra trong quá trình sản xuất như kiểm tra động cơ, trục rung, lò xo, rulo, lưới và trục xát…

Æ Kiểm tra kết cấu định kỳ:Xác định trạng thái và khả năng làm việc của máy.Kiểm tra độ rơ và độ mòn của các chi tiết máy.

Æ Kiểm tra chính xác định kỳ:Kiểm tra về dung sai kích thước của các chi tiết chuyển động.

- Bảo dưỡng theo kế hoạch:

Æ Sửa chữa nhỏ:

- Khắc phục hư hỏng và thay thế các chi tiết hao mòn nhanh.

- Khảo sát toàn bộ máy, kiểm tra và sửa chữa các bộ phận gây rung, lò xo.

- Kiểm tra tiếng ồn, chất lượng sản phẩm khi sửa chữa.

Æ Sửa chữa vừa:

- Tháo các bộ phận máy ra sửa chữa.

- Sơn lại máy.

- Kiểm tra, sửa chữa các động cơ điện.

- Kiểm tra lại toàn bộ máy về độ chính xác và chất lượng sản phẩm.

Æ Sửa chữa lớn:

Sửa chữa lại toàn bộ máy gần giống ban đầu, cải tiến và hiện đại hóa máy. Cụ thể khi sửa chữa vừa và lớn thì tiến hành những bộ phận chính của máy sàng.

i. Sửa chữa puli:

Chân nan hoa của bánh đai có thể bị nứt do va đập lúc làm việc. Những puli như vậy cần phải thay mới. Kiểm tra các bulông, then.

ii. Sửa chữa lưới sàng:

Để kéo dài tuổi thọ của lưới sàng cần phải có sự bảo vệ nó tránh sự va đập mạnh với vật liệu đưa vào. Điều này có thể thực hiện bằng cách điều chỉnh cho dòng vật liệu rơi đúng vào máng lấy liệu. Khi lưới sàng bị rách, cần tiến hành hàn lại. Nếu chỗ rách quá to, cắt một miếng lưới cũ cùng cỡ đắp vào chỗ rách rồi hàn lại.

Đối với mỗi sàng cần có lưới dự trữ đặt ở vị trí thuận lợi để có thể thay đổi nhanh chóng khi phát sinh sự cố.

iii. Sửa chữa khung sàng:

Hiện tượng hư hỏng khung sàng do tải trọng động thường thấy nhất là là sự rạn nứt ở chỗ nối giàn đỡ với những tấm bên hông của thùng sàng bằng mối hàn. Người ta đã tìm ra phương pháp để sửa chữa, phục hồi các thùng sàng mà trước kia không sửa chữa được để tái sử dụng.

iv. Sửa chữa rulo:

Trong quá trình hoạt động do ma sát, 2 cuộn cao su của rulo sẽ bị mài mòn hoặc do ảnh hưởng về nhiệt của quá trình dẫn đến cao su bị biến dạng. Chúng ta cần thay mới cuộn cao su để đảm bảo được chất lượng của sản phẩm và sự vận hành của máy.

v. Sửa chữa trục xát và lưới xát:

Sự mài mòn do ma sát cũng ảnh hưởng nhiều đến trục và bề mặt lưới xát. Lưới xát cũng có thể bị kẹt do không được vệ sinh kỹ và gây biến dạng gạo. Cần được thay mới hoặc gia công lại để có thể hoạt động tốt.

2.4 Một số loại lỗi hay thường gặp và biện pháp

|

Bảng 5. 1 Một số lỗi và giải pháp thường gặp phải ở máy xay xát |

|

Vấn đề |

Lỗi |

Giải pháp |

|

|

Phần vỏ trấu |

Tồn tại thóc gãy đáng kể. |

Khoảng cách cuộn cao su quá hẹp. |

Điều chỉnh khe hở sao cho phù hợp với giống lúa (khoảng 0,5–0,8 mm). |

|

Con lăn cao su đã bị mòn. |

Thay thế cuộn cao su bằng một cái mới. |

||

|

Rất nhiều hạt non đã được trộn lẫn trong. |

Sàng thóc trước khi cho vào phễu để loại bỏ thóc non. |

||

|

Luồng lúa không ổn định. |

Rơm rạ, cành lá lẫn vào trong thóc. |

Loại bỏ rơm rạ và cành nhánh khỏi lúa trước khi nạp vào phễu. |

|

|

Gạo lứt chứa nhiều thóc |

Tỷ lệ trượt trở nên quá nhỏ do bề dày lớp cao su. |

Theo hướng dẫn sử dụng, thay thế vị trí của cuộn cao su bên trái và bên phải. |

|

|

Phần xay xát |

Thóc không được xay xát. |

Lưới kim loại xay xát bị mòn |

Thay đổi vị trí của lưới hoặc thay thế nó bằng một cái mới. |

|

Trục xay xát bị mòn |

Thay trục mới. |

||

|

Trọng lượng (áp lực xay xát ) được thêm vào không đúng cách. |

Điều chỉnh trọng lượng để áp dụng ma sát nhiều hơn. |

||

|

Khối lượng lúa chảy không đủ cao. |

Thực hiện điều chỉnh để đảm bảo lưu lượng phù hợp. |

||

|

Cám không được loại bỏ đầy đủ. |

Lưới kim loại bị tắc. |

Tháo lưới kim loại và làm sạch bằng bàn chải. |

|

|

Âm lượng thổi không đủ cao. |

Căng dây đai quạt thổi đúng cách và vệ sinh quạt và đường dẫn khí. |

||

|

Nhiệt độ hạt cao. |

Khối lượng thổi không đủ lớn. |

Căng đai quạt thổi đúng cách và vệ sinh quạt và đường dẫn khí. |

|

|

Lưu lượng của gạo trấu không đủ cao. |

Thực hiện điều chỉnh để đảm bảo lưu lượng phù hợp. |

||

|

Tiếng ồn bất thường được nghe thấy. |

Chốt puli trục chính hoặc ổ trục bị mòn. |

Tháo puly trục chính và ổ trục mới. |

|

|

Có mùi giống như cháy. |

Đai truyền động bị lỏng và trượt. |

Điều chỉnh độ căng của dây đai hoặc thay dây đai mới. |

|

TÀI LIỆU THAM KHẢO

|

[1] |

M. T. “Sản lượng lúa gạo năm 2023 dự kiến vượt kế hoạch, bảo đảm mục tiêu "kép",” Tạp Chí Doanh Nghiệp, 02/10/2023. |

|

[2] |

Q. Chiến, "Những biện pháp giảm thất thoát trong và sau thu hoạch," 18/02/2011. |

|

[3] |

"Nhu cầu về máy móc nông nghiệp tại Việt Nam rất cao.," Cổng thông tin điện tử công nghiệp hỗ trợ, 26/04/2023. |

|

[4] |

L. Anh, "Quy trình bảo quản thóc lúa," Báo công thương, 12/11/2014. |

|

[5] |

N. Rạng, "Phát triển lò sấy lúa, nhu cầu tất yếu trong sản xuất," Cổng thông tin điện tử Bộ nông nghiệp và phát triển nông thôn, 29/07/20211. |

|

[6] |

"Ðầu tư công nghệ nâng cao giá trị gia tăng lúa, gạo," p. Báo Vĩnh Long, 18/02/2013. |

|

[7] |

"Kỷ yếu hội thảo Các giải pháp sau thu hoạch lúa gạo và san phẳng ruộng ứng dụng kỹ thuật laser khu vực Bắc bộ, Trung bộ và Tây Nguyên," Dự án sau thu hoạch lúa gạo ADB-IRI- Việt Nam, 30-31/07/2023. |

|

[8] |

T. T. Minh, Giáo trình Máy và thiết bị chế biến lương thực, Hà Nội: Nhà xuất bản Bách Khoa- Hà Nội, 2010. |

|

[9] |

N. V. L. NGUYỄN TRỌNG HIỆP, Thiết Kế Chi Tiết Máy. Nhà Xuất Bản Giáo Dục, 1999. |

|

[10] |

L. V. U. TRỊNH CHẤT, Tính Toán Thiết Kế Hệ Dẫn Động Cơ Khí. Nhà Xuất Bản Giáo Dục, 1999. |

|

[11] |

ĐỔ KIẾN QUỐC, Sức Bền Vật Liệu. Nhà Xuất Bản Đại Học Quốc Gia TP. Hồ Chí Minh, 2005. |

|

[12] |

N. K. Oánh, Giáo trình máy và thiết bị nông nghiệp ( Tâp 2) Cơ giới hóa chăn nuôi và thiết bị chế biến nông sản., Hà Nội: Nhà xuất bản Hà Nội., 2005. |

|

[13] |

P. Meghashyam, C.YuVaraj, R. Manu, "DESIGN AND FABRICATION OF PADDY," International Journal of Application or Innovation in Engineering & Management (IJAIEM), vol. 3, no. 10, pp. 298-306, October 2014. |

|

[14] |

N. H. Lộc, Giáo trình Cơ sở Thiết kế máy, Nhà xuất bản đại học quốc gia TP Hồ Chí Minh, 2020. |

|

[15] |

Nguyễn Hồng Ngân, Nguyễn Danh Sơn, Kỹ thuật nâng chuyển tập 2- Máy vận chuyển liên tục, Nhà xuất bản đại học quốc gia TP Hồ Chí Minh, 2010. |

|

[16] |

Narasimhan,R. & Vijayakumar, K.R., "A study of tribological thermal analysis of rice whitening machine," India of Science and Technology, p. 41, 2016. |

|

[17] |

T. B. Q. Khang, "Phát triển cơ giới hóa nông nghiệp trong bối cảnh cách mạng công nghiệp lần 4," Chương trình KH&CN phục vụ xây dựng nông thôn mới, p. 23, số 06 năm 2020. |

|

[18] |

T. Đ. T. Anh, "Nhu cầu đổi mới công nghệ trong sản xuất và sau thu hoạch lúa gạo của Việt Nam," Diễn đàn Khoa học- Công nghệ, Tạp chí Khoa học & Công nghệ Việt Nam, số 08 năm 2018. |

|

[19] |

"Tìm hiểu các công đoạn chính trong quy trình sản xuát gạo," Bùi Văn Mechanical industry, 22/08/2022. |

|

[20] |

P.-T. T. V. Phú, Tính toán và thiết kế hệ thống sấy, Nhà xuất bản giáo dục. |

|

[21] |

Nguyễn Hải Đăng, Nguyễn Huy Bích, "Nghiên cứu thực nghiệm sấy lúa bằng mô hình sấy tháp kiểu ngang dòng cải tiến.," Tạp chí đại học Văn Hiến, 05/01/2017. |

|

[22] |

H. Huệ, "Ngành xay xát lúa gạo trước áp lực về cạnh tranh," Trà Vinh Online, 02/05/2023. |

|

[23] |

G. A.S, Cơ sở lý thuyết và kỹ thuật sấy các thực phẩm, Moscow, 1966. |

|

[24] |

P. S.D, Thiết bị sấy hạt, Moscow, 1966. |

|

[25] |

T. V. Phú, Hệ thống sấy công nghiệp và dân dụng, Hà Nội: NXB Khoa học kỹ thuật, 1995. |

|

[26] |

N. V. L. NGUYỄN TRỌNG HIỆP, Thiết Kế Chi Tiết Máy. Nhà Xuất Bản Giáo Dục, 1999. |

|

[27] |

T. H. Q. –. Đ. V. C. –. N. V. TUẤN, "Vẽ Kĩ Thuật Cơ Khí. Nhà Xuất Bản Giáo Dục.".2005. |

|

[28] |

Vũ Bá Minh, Hoàng Minh Nam, Quá trình và thiết bị trong công nghệ hóa học tập II- Cơ học vật liệu rời. |

|

[29] |

Trịnh Chất, Lê Văn Uyển, Tính toán thiết kế hệ dẫn động cơ khí, tập hai, 2020. |

|

[30] |

A. T.Belonio, Rice hus gas stove handbook Central Philippine University, 2005. |