LUẬN VĂN TỐT NGHIỆP THIẾT KẾ MÁY ÉP VÀ DÁN MIỆNG LY NƯỚC MÍA TỰ ĐỘNG

NỘI DUNG ĐỒ ÁN

LUẬN VĂN TỐT NGHIỆP THIẾT KẾ MÁY ÉP VÀ DÁN MIỆNG LY NƯỚC MÍA TỰ ĐỘNG

Để đánh giá khả năng tiếp thu kiến thức của học sinh trong thời gian học tập tại trường, vào cuối mỗi khóa học nhà trường và thầy cô đã tạo điều kiện cho chúng em thực hiện một đề tài tốt nghiệp .Qua đồ án tốt nghiệp này giúp cho chúng em cũng cố lại kiến thức đã học và học hỏi thêm những điều chưa biết .Và sau đây là nội dung thiết kế MÁY ÉP VÀ DÁN MIỆNG LY NƯỚC MÍA của nhóm em. Bằng kiến thức đã học ở trường và cùng với sự tận tình hướng dẫn của thầy đã giúp chúng em hoàn thành đồ án này. Trong quá trình làm đồ án cũng có nhiều sai sót mong thầy cô chỉ dẫn chúng em để đồ án chúng em được hoàn thiện hơn.

Cuối cùng chúng em xin chân thành cám ơn toàn thể các thầy cô trong khoa Cơ khí của trường và nhất là thầy đã hướng dẫn nhóm em hoàn thành đồ án tốt nghiệp.

Mục lục

I. Khảo sát thị trường và phân tích sản phẩm ............................... 4.

II. Nguyên lý hoạt động và phương hướng cải tiến....................... 6.

III. Tính toán thiết kế chế tạo máy............................................... 14.

IV. Nguyên lý truyền động,bản vẽ lắp,bản vẽ cụm và bản vẽ chi tiết.....................................................................................................

..................................................................................................... 43.

V. Sơ đồ điều khiển..................................................................... 98.

VI. Năng suất, vận hành và bảo quản máy, hiệu chỉnh.............. 183.

VII. Quy trình công nghệ gia công những chi tiết điển hình..... 100.

VIII.Kết luận............................................................................. 184.

- Khảo sát thị trường và phân tích sản phẩm.

1.Khảo Sát Thị trường :

rên thị trường việt nam hiện nay có rất nhiều loại nước giải khát để đáp ứng nhu cầu giải khát của con người như các sản phẩm làm từ nước ép hoa quả nhưng lại có thêm chất bảo quản,phẩm màu thay thế,hoặc những loại nước giải khác làm bằng hương liệu tổng hợp như cocacola,pepsi, sting….. nhưng những thành phần hóa học trong các loại nước này không ít thì nhiều cũng gây ảnh hưởng tới sức khỏe của mọi người.

Do đó, hiện nay mọi người đang có xu hướng dùng những loại nước có nguồn gốc xuất xứ từ thiên nhiên. Loại nước tự nhiên hiện nay được mọi người ưa chuộng là nước mía. Loại nước có xuất xứ 100% từ thiên nhiên. Nước mía được ép lấy từ cây mía đường. Các quán giải khát như nước mía, sinh tố hay trà sữa… sử dụng ly nhựa mang về thì cần 1 máy ép dán ly nhựa có chức năng đóng gói tốt và nhanh. với quán giải khát như nước mía, trà sữa … Thì việc đóng gói để khách mua mang về rất quan trọng. Phải làm sao giữ nước không bị sánh ra ngoài, giữ đúng nguyên màu sắc và hình dáng của thực phẩm bạn tạo ra. Hay bạn kinh doanh bắp rang bơ, cháo dinh dưỡng … các loại thực phẩm cần giữ lại độ giòn, thơm ngon. Lúc này bạn cần phải có một máy ép, dán ly nhựa tại quầy của mình. Vì thế việc để tạo ra một ly nước mía phải trải qua nhiều giai đoạn khác nhau nhằm đáp ứng nhu cầu sử dụng cho khách hàng

2. Phân tích sản phẩm :

Để có được một ly nước mía thành phẩm thì phải trải qua một dây chuyền sản xuất đó là :

Mà trong đó giai đoạn ép mía là giai đoạn quan trọng nhất, để có được một máy ép mía tốt, năng suất ép cao thì trên thị trường hiện ngay người ta có bán rất nhiều loại máy ép mía khác nhau, chẳng hạn như là máy ép mía truyền thống 2 trục, máy 3 trục ,hay 4 trục…, mà năng suất của các máy hầu như chưa cao :

+ Máy ép hai trục: cán 1 cây mía dài 200(mm) được 120(ml) sau 5 lần cán, thường người bán phải gấp đôi cây mía ép qua nhiều lần, cứ như vậy cho cây mía bị ép hết nước. Hai trục cán được đặt song song với nhau.

-Nhược điểm:

* Do có 2 trục có khe hở lớn nên cần cán mía đa dạng lần, tốn thời gian và điện năng.

* Trục cán không được che chắn, dẫn tới côn trùng, bụi bặm bám vào mất vệ sinh.

* Không an toàn cho người dùng vì không có bộ phận che chắn dễ bị cuốn tay hoặc áo vào trục cán.

+ Máy ép ba trục: cán 1 cây mía dài 200(mm) được 130(ml) sau 4 lần cán, ba trục của máy ép được đặt so le nhau, khe hở các trục được giảm đi, giảm lần ép so với máy 2 trục. Được che chắn đảm bảo an toàn cho người ép.

- Nhược điểm:

* Thao tác vệ sinh khá khó khăn, vì trục ép được che chắn an toàn khi rửa vệ sinh trụ máy ép phải được tháo các tấm che chắn khi vệ sinh.

* Máy ép cây mía chưa được ép phần ruột bên trong cây mía nên nước chưa được đậm đà.

+Máy ép bốn trục: cán 1 cây mía dài 200(mm) được 150(ml) sau 3 lần cán.

Vì vậy bên cạnh đó ta cần tạo ra một máy ép có thể đạt năng suất tối ưu hơn các loại máy truyền thống.

II. Nguyên Lý Hoạt Động Và Hướng Cải Tiến .

Máy ép mía hai trục:

Sơ Đồ Nguyên Lý Máy Ép Nước Mía 2 Trục

1.Bánh đai nhỏ .

2.Bánh đai lớn .

3,4,8,7. Bánh răng trụ răng thẳng .

5 .Trục cán I.

6.Trục cán II.

Máy ép mía ba trục:

Sơ Đồ Nguyên Lý Máy Ép Nước Mía 3 Trục

1.Hộp giảm tốc dùng bánh răng ngiêng

2Bánh đai nhỏ.

3.Bánh đai lớn.

4,8,9. Bánh răng trụ răng thẳng.

5.Trục cán I.

6.Trục cán II.

7.Trục cán III.

Những loại máy này khi sử dụng sẽ có những khuyết điểm sau:

- Do khe hở giữa hai trục cán quá lớn, nên phải cán đi cán lại mía nhiều lần.

- Vì phải ép đi ép lại nhiều lần nên năng suất lao động giảm, tốn thời gian.

- Các trục cán và ổ bi không được che chắn nên không đảm bảo vệ sinh.

- Sau khi sử dung qua một thời gian thì ổ bi bị rỉ sét, đóng cặn… do bị nước mía bắn vào.

- Không an toàn cho người sử dụng và những người đứng gần, vì truc cán không được che chắn nên dễ bị cuốn tay hoặc áo vào trục cán. Đã có nhiều trường hợp khi sử dụng máy đã bị cán nát ngón tay hoặc cánh tay.

- Mà đối với các loại máy này chỉ có nhiệm vụ là cán mía, còn đóng ly sản phẩm phải nhờ tới một máy khác nữa cho nên sẽ tăng gia thành sản phẩm.

Để khắc phục những nhược điểm trên máyép dán miệng ly nước mía siêu sạch đã ra đời. Dựa trên nguyên lý hoạt động của máy ép mía hai trục và ba trục và máy dán miệng ly.

Trên Cơ Sở Nguyên Lý Máy Của Máy Ép Nước Mía 2 Trục Và Máy Ép Nước Mía 3 Trục Ta Thiết Kế Và Bố Trí Sơ Đồ Trục Cán Mía Và sơ Đồ Nguyên Lý Máy Như Sau :

- Sơ đồ trục cán mía:

Ta có :

Trục IV : Trục chính nhận moment quay từ động cơ qua cơ cấu truyền xích và truyền moment xoắn cho những trục cán II , III và VI

Khoảng cách khe hở giữa trục I và II là 8 mm :có được thiết kế với bộ ren modun bước 52 và những rãnh nhọn dọc trục giúp có khả năng lấy mía để cán và tách cây mía ra 1 cách dễ dàng và tham gia vào quá trình cán thô mía đầu tiên.

Khoảng cách khe hở từ III và IV , là 4 mm : đây là lần cán thô thứ 2 cây mía được tách ra sau đó được cán thô.

Khoảng cách khe hở từ V và VI, VII và VIIIlà 2 mm : đây là 2 lần cán cuối cùng sau khi phôi mía đã gần sạch hết nước ,ở công đoạn cán mía này cây mía hoàn toàn được cán sạch nước .

- Sơ đồ nguyên lý máy :

Sơ Đồ Nguyên Lý Phần Ép nước Mía

1- Động cơ, 2-Bánh xích nhỏ , 3-Bánh xích lớn , 4-Bánh răng lồng không, 5-Bánh răng ,6-2 trục cán tinh cuối cùng, ,7-2 trục cán tinh thứ 3,8- 2 trục cán thô trụ chính thứ 2, 9 - 2 trục cán thô đầu tiên.

Phân phối tỉ số truyền :

Tỷ số truyền chung là

Trong đó:vòng/ phút.

Mà i= ix . ibr

Trong đó:

- : tỷ số truyền của cặp bánh xích

- : tỷ số truyền của bộ truyền bánh răng

Từ đây ta có bảng thông số:

|

Trục

Thông số |

Trục Đ.cơ |

Trục I |

Trục II |

Trục III |

Trục IV |

|||

|

I |

i=5 |

ix=4.55 |

ibr=1 |

ibr=1 |

||||

|

n(v/p) |

1350 |

59 |

270 |

59 |

59 |

|||

|

N(kw) |

0.8 |

0.7 |

0.75 |

0.67 |

0.67 |

|||

Vậy sau khi phân phối tỷ số truyền ta tính được moment cán:

Mx=

Sơ Đồ Nguyên Lý Phần Dán Miệng Ly.

1- Cam 2- Thanh rãnh trượt 3- Vòng định vị 4- Tấm trượt 5- Bàn đỡ

6- Thanh chạy hành trình 7- Cuộn cấp8- Cuộn thu 9- Dao cắt 10- Màng ép 11- Cần gạt 12- Đầu nhiệt 13- Bánh chạy hành trình.

Máy nước mía cải tiến ra đời với những ưu điểm sau:

- Máy có thêm 4 cặp trục cán với chỉ một lần cán duy nhất là có thể cán sạch nước và còn tích hợp them đầu ép dáng miệng ly sau khi ép nước xong được đóng vào ly và dán ép miệng ly lại. Không như máy nước mía 2 trục ,3 trục cán đi cán lại nhiều lần và thường dùng ly nhựa nắp đậy nên làm giảm kinh tế và vì thế máy được cải tiến có những đặc điểm nổi bậc sau :

- Năng suất lao động tăng do số lần ép giảm xuống.

- Các trục cán và ổ bi dược che chắn cẩn thận nên đảm bảo được vệ sinh, an toàn cho người sử dụng.

Yêu cầu của máy:

- Máy dễ vận chuyển.

- Dễ tháo lắp để tiện ích cho người sử dụng.

- Máy phải đảm bảo độ an toàn tuyệt đối khi vận hành máy .

- Máy phải đảm bảo công suất tối ưu khi sử dung ,kể cả sản phẩm và thời gian cán mía và thời gian ép dán miệng ly.

- Đảm bảo tránh hiện tượng rung động khi làm việc.

- Khi sản xuất máy phải đảm bảo về giá thành cho người sử dụng .

- Máy phải đảm bảo công suất tối ưu khi sử dung ,kể cả sản phẩm và thời gian dán miệng ly.

-Tùy theo nhu cầu và mục đích sử dụng của từng quý khách hàng mà máy dán miệng ly có các khuôn ép có kích cỡ khác nhau, đa dạng và tiện lợi

- Kiểm soát nhiệt độ điều chỉnh từ 0 º C - 250 º C. Đặc biệt máy này có thể niêmphong 400-500 ly/giờ , ép ly có chiều cao tối đa 11.5 cm, đường kính 7.5 cm hay 9cm.Nhiệt để ép vào miệng ly khoảng 150-170 oC,chờ khoảng 2-3 giây để bao nylon dính vào miệng ly và nguội.

- Công suất trung bình của đầu dán ly vào khoảng 300W nên tiết kiệm điện năng tối đa, có thể hoạt động liên tục trong thời gian dài

-Công suất: 300W, Điện áp: 220V/50Hz, Kích thước: 270 x 270 x 590mm.

Nguyên lý hoạt động của máy:

Mía sau khi thu hoạch , được gọt vỏ và rửa sạch sẽ được cho đi qua hai trục cán của máy. Nước được hứng phía dưới qua lớp lọc cặn. mía sau khi đi qua trục cán lần thứ nhất thì sẽ được tách ra thành nhiều phần, cho cán lần hai, cứ tiếp tục như vậy cho đến khi mía hết nước. Trên trục cán của máy có những rãnh thẳng song song ở trục dưới có tác dụng dẫn hướng, trục trên có rãnh xoắn vòng quanh trên trục có tác dụng cán nát mía đồng thời cả hai tạo ra ma sát để cuốn mía vào. Nước mía thu được sau khi ép được phân chia vào các ly nhựa có thể tích là 500ml và 700ml sau đó đem ly đặt vào khuôn định vị ly trên bàn ly, đẩy bàn ly vào đúng vị trí đầu nhiệt. Gạt cần gạt nén cam xuống để hơi nóng của đầu nhiệt làm nóng chảy lớp keo mỏng trên miếng dán, đồng thời nhờ sứa ép của đầu nhiệt làm cho lớp keo dính chặt vào vành miệng ly cùng với miếng dán, sau đó lưỡi cắt ép xuống cắt đứt làm cho miếng dán vùng miệng ly ra khỏi tấm dán,chỉ cần thao tác kéo tấm đỡ ly và lấy ly nước ra ngoài vậy là sản phẩm đã được dán chặt chỉ bằng một thao tác.

III. Tính Toán Thiết Kế Chi Tiết Máy:

1. Chọn động cơ điện :

Dựa vào các mô hình thực tế đã có sẵn ngoài thị trường và ta có lực tác dụng lên trục cán mía với P=3000 ,số vòng quay n=1440 (vòng/phút) với vận tốc v=0.07 (m/s) từ dó ta có :

Nct =

Trong đó :N = = = 0,21 kw

ɳ = ɳ1. ɳ2. ɳ3

=0.995Hiệu suất bộ truyền 1 cặp ổ lăn

=0.93Hiệu suất bộ truyền xích

=0.95 Hiệu suất bộ truyền bánh răng .

Vậy Nct= =0.238 (KW)

Cần phải chọn động cơ có công suất lớn hơn .Dựa vào bảng 2P trang 322 Thiết Kế Chi Tiết Máy ta chọn động cơ có công suất :

Nđc =0.8 kw,n=1350 (vòng/phút)

Để đảm bảo máy sử dụng có tính năng ưu việc ta sử dụng với bộ truyền xích (Khi làm việc quá tải sẽ gây ra hiện tượng mòn đĩa xích tránh hiên tượng hư hỏng máy).

2. Thiết kế bộ truyền xích:

Ta sử dụng bộ truyền xích với loại xích con lăn

Ta có :

Tỉ số truyền:

Số răng dẫn:Z=25

Số răng bị dẫn:Z=50

Định bước xích:

Công suất tính toán của bộ truyền :

N=0.75 (kw)

Vậy tra bảng 6-4/106 CTM .

Ta có :

Bước xích t=12.7

Kiểm ngiệm số vòng quay của đĩa xích

Tra bảng 6-5/107 =2300 >=288 (vòng/phút) thõa

Xác định khoảng các trục

Ta có :

A=( 3050) t =30*12,7=381 (mm)

Xác định số mắc xích

Vậy lấy X=91

Kiểm ngiệm :

Xác định khoảng cách trục A theo công thức 6-3/102 CTM

Để xích khỏi chịu lực căng quá lớn ta tính :

h=0.04*A =249*0.04=0.996 (mm)

Vậy A=249-0.996=248 (mm)

Dường kính vòng chia cùa đĩa xích :

Đĩa xích dẫn :

Đĩa xích bị dẫn

Lực tác dụng lên bộ truyền :

Lực vòng :

Xem trang 108/CTM

3. Thiết kế bộ truyền bánh răng:

Ta chọn vật liệu làm bánh răng :

Do bộ truyền xích tới trục cán chính và từ bộ truyền động từ trục chính tới 3 trục cán còn lại còn lại có tỉ số truyền i=1

Nên ta chỉ chọn 1 loại bánh răng có cùng modul và số răng

Ta chọn thép C45 thường hóa có :

Tính ứng suất tiếp xúc cho phép :

=

: Hệ số chu kỳ ứng suất tiếp xúc tính theo công thức

n: Số vòng quay 1 phút của bánh răng

T : Tổng số giờ làm việc

U :Số lần ăn khớp của 1 răng khi bánh răng quay 1 vòng

=60*1*59*30*7200=

Ứng suất tiếp xúc của bánh răng (xem bảng 3-9/43)

Chon =2.6*HB ( )

=2.6*220=572 ( )

Tính ứng suất uốn :

Răng làm việc 1 mặt .Răng chịu ứng suất uốn biến đổi theo mạch động

=0.43*600=270 ()

Giới hạn bền uốn của bánh răng

=1 , n=1.8 (thép tôi cải thiện ) , =1.5

Chọn sơ bộ hệ thống tải trọng K

Chọn K =1.3

Chọn hệ số bánh răng:

Xác định khoảng cách trục sơ bộ:

Tính vận tốc V của bánh răng và chọn cấp chính xác để chế tạo bánh răng

Từ vận tốc v ta tra bảng 3-11/46 CTM ta chọn cấp chính xác của bánh răng là cấp chính xác 7

Xác định tải trọng và khoảng cách trục A

Hệ số tải trọng : K =

: Hệ số tập trung tải trọng =1 (tải trọng ít thay đổi )

:hệ số tải trọng động =1.45

K=1*1.45=1.45

Xác định khoảng cách trục A :

(mm)

Xác định modul và chiều rộng bánh răng :

(mm)

Tra bảng 3-1/CTM chọn m=2 (mm)

Do bánh răng dẫn và bánh răng bi dẫn co i=1 nên các thông số về răng giống nhau :

(răng)

Do trong thiết kế ta chọn đường kính đỉnh răng là D=64 ,và modul m=2

Nên số răng được chọn là Z=34 răng cho phù hợp với phương án thiết kế

Chiều rộng bánh răng : B =25 mm

Kiểm ngiệm sức bền uốn của răng (xem bang 3-18/52 CTM ) :

Kiểm ngiệm sức bền bánh răng khi chịu tải đột ngột

Ứng suất cho phép : (công thức 3-43/53 CTM )

*=2.5*572=1430

Ứng suất uốn cho phép

Kiểm ngiệm ứng suất bền tiếp xúc :

Kiểm ngiệm ứng suất bền uốn :

Các thông số hình học của bộ truyền :

- Modul m = 2 mm

- Số răng z= 34 răng

- Góc ăn khớp

- Đường kính vòng chia : d = 2*m = 2*34 = 68 (mm)

- Đường kính vòng đỉnh : da= m*(z+2) = 2*(34+2) =72 (mm)

- Đường kính vòng chân : df= m*(z-2.5) = 2*(34-2.5) = 63 (mm)

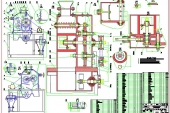

TA CÓ SƠ ĐỒ ĐỘNG CỦA MÁY NƯỚC ÉP VÀ DÁN MIỆNG LY NƯỚC MÍA

4. Tính toán thiết kế trục :

Tính toán thiết kế trục I, II

Tính đường kính sơ bộ

Lấy d = 25 mm , theo bảng 17b ta được chiều rộng ổ bi là B = 15mm

Tính moment xoắn trục I ta có :

Các lực tác dụng lên trục:

Lực tác dụng lên bộ truyền xích :Rx= 1252 (N)

Lực vòng : P1= 3389(N)

Lực hướng kính : Pr1=1233 (N)

Lực vòng xích : Px=1193(N)

Ta có biểu đồ phân tích lực trục I :

Xét tại điểm A ta có :

Ax =0 ó Bx * 200 – Pr1 *( 200 + 32 ) = 0

ó Bx = = 1430 (N)

x =0 ó Ax - Bx+ Pr1 = 0

ó Ax = Bx - Pr1 = 1430 – 1233 = 197 (N)

Ay =0 ó - By * 200 + P1 *( 200 + 32 ) = 0

ó Bx = = 3931 (N.mm)

y =0 ó Ay - By + P1 = 0

ó Ay = By - P1 = 3931 – 3389 = 542 (N)

Ta có biểu đồ lực trục I :

Xét mặt cắt 1-1 ta có :

Vậy ta chọn

Xét mặt cắt (2-2) ta có :

Vậy ta chọn

Xét mặt cắt (3-3) ta có :

Vậy ta chọn d3-3 = 55 mm.

-Tính toán và thiết kế trục chính (IV ) ta có :

Các lực do bộ truyền xích gây ra :

Ta có :

Do khoảng cách tac dụng lưc cua bánh xích và bánh răng lên 2 ổ đỡ bằng nhau nên lực ở điểm bằng lực ở điểm C

Ta có biểu đồ phân tích lực tác dụng lên trục chính :

Ta có :

Ax =0 ó - Bx * 200 + Pr1 * 233 + Rxx * 281 – Cx * 316 = 0

ó Bx = = 767 (N)

x =0 ó - Ax- Bx + Pr1+ Rxx - Cx= 0

ó Ax = - 767 * 2 + 387 + 1233= 86 (N)

Ay =0 ó- By * 200 – Cy * 316 + P1 * 233 – Rxy * 281 = 0

ó By = = 1320 (N.mm)

y =0 ó- Ay+By + P1 – Rxy - Cy = 0

ó Ay = P1 – Rxy= 3002 (N)

Ta có biểu đồ lực trục chính :

Xét mặt cắt 1-1 ta có :

Vậy ta chọn

Xét mặt cắt (2-2) ta có :

Vậy ta chọn

Xét mặt cắt (3-3) ta có :

Vậy ta chọn:d3-3 = 58 mm.

-Tính toán thiết kế trục III,V,VI,VII,VII ( Vì các trục này có đường kính giống nhau và được lắp giống nhau nên ta tính trục chung) .

Tính đường kính sơ bộ

Lấy d = 25 mm , theo bảng 17b ta được chiều rộng ổ bi là B = 15mm

Tính moment xoắn trục I ta có :

Các lực tác dụng lên trục:

Lực tác dụng trục bộ truyền đai :Rđ = 274 (N)

Lực tác dụng lên bộ truyền xích :Rx= 1252 (N)

Lực vòng : P1= 3389(N)

Lực hướng kính : Pr1=1233 (N)

Lực vòng xích : Px=1193(N)

Ta có biểu đồ phân tích lực :

Xét tại điểm A ta có :

Ax =0 ó Bx * 200 – Pr1 *( 200 + 32 ) = 0

ó Bx = = 1430 (N)

x =0 ó Ax - Bx + Pr1 = 0

ó Ax = Bx - Pr1 = 1430 – 1233 = 197 (N)

Ay =0 ó - By * 200 + P1 *( 200 + 32 ) = 0

ó Bx = = 3931 (N.mm)

y =0 ó Ay - By + P1 = 0

ó Ay = By - P1 = 3931 – 3389 = 542 (N)

Ta có biểu đồ lực :

Xét mặt cắt 1-1 ta có :

Vậy ta chọn

Xét mặt cắt (2-2) ta có :

Vậy ta chọn

Xét mặt cắt (3-3) ta có :

Vậy ta chọn: d3-3 = 58 mm.

Tính toán và thiết kế trục chính ta có :

Các lực do bộ truyền xích gây ra :

Ta có :

Do khoảng cách tac dụng lưc cua bánh xích và bánh răng lên 2 ổ đỡ bằng nhau nên lực ở điểm bằng lực ở điểm C

Tính chính xác trục I :

Kiểm ngiệm ở tiết diện mặt cắt (2-2)theo hệ số an toàn .

Vì trục quay nên ứng suất pháp (uốn) biến đổi theo cu kì đối xứng

Giới hạn mỏi uốn và xoắn

(Vì trục làm bằng thep C45 nên =600

lấy =0.25

Xét trục I tại mặt cắt 2-2:

Xem bảng 7-3b/122

d=25mm ta có : w=1855()

Chọn hệ số và theo vật liệu

Đối với thép cacbon = 0,1 và = 0,05

Hệ số tăng bền = 1

Chọn các hệ số , , ,

theo bảng 7-4/123 lấy = 0,78 , = 0,67

Bảng 7-8/127 chọn :

Tỉ số .1

Tập trung ứng suất do lắp căng với kiểu lắp ta chọn áp suất sinh ra trên bề mặt ghép Tra bảng 7-10 ta có :

Thay các trị số tìm được vào công thức tính và

Vậy thõa điều kiện

.Tính chính xác trục chính ( IV) :

Kiểm ngiệm ở tiết diện mặt cắt (2-2)theo hệ số an toàn .

Vì trục quay nên ứng suất pháp (uốn) biến đổi theo cu kì đối xứng

Giới hạn mỏi uốn và xoắn

(Vì trục làm bằng thep C45 nên =600

lấy =0.25

Xét trục I tại mặt cắt 2-2:

Xem bảng 7-3b/122

d=25mm ta có : w=1855()

Chọn hệ số và theo vật liệu

Đối với thép cacbon = 0,1 và = 0,05

Hệ số tăng bền = 1

Chọn các hệ số , , ,

theo bảng 7-4/123 lấy = 0,78 , = 0,67

Bảng 7-8/127 chọn :

Tỉ số .1

Tập trung ứng suất do lắp căng với kiểu lắp ta chọn áp suất sinh ra trên bề mặt ghép Tra bảng 7-10 ta có :

Thay các trị số tìm được vào công thức tính và

Vậy thõa điều kiện

Tính chính xác trục III, V, VI, VII, VIII :

Kiểm ngiệm ở tiết diện mặt cắt (2-2)theo hệ số an toàn .

Vì trục quay nên ứng suất pháp (uốn) biến đổi theo cu kì đối xứng

Giới hạn mỏi uốn và xoắn

(Vì trục làm bằng thep C45 nên =600

lấy =0.25

Xét trục I tại mặt cắt 2-2:

Xem bảng 7-3b/122

d=25mm ta có : w=1855()

Chọn hệ số và theo vật liệu

Đối với thép cacbon = 0,1 và = 0,05

Hệ số tăng bền = 1

Chọn các hệ số , , ,

theo bảng 7-4/123 lấy = 0,78 , = 0,67

Bảng 7-8/127 chọn :

Tỉ số .1

Tập trung ứng suất do lắp căng với kiểu lắp ta chọn áp suất sinh ra trên bề mặt ghép Tra bảng 7-10 ta có :

Thay các trị số tìm được vào công thức tính và

Vậy thõa điều kiện

Để truyền momen & chuyển động từ trục đến bánh răng hoặc ngược lại nên ta chọn dùng then :

Do đường kính 3 trục tương đương nhau nên ta chọn then cho một trục

Theo đường kính trục dI để lắp then dI = 25 (mm)

( chọn hai then cùng kích thước)

Tra bảng 7-23 , chọn then có:

b= 8 mm , h= 7 mm

t= 4 mm , k=3.5 ( mm)

Chiều dài then :

L=(1,2 -1,5) dI= (1,2 -1,5) = 30 mm

Kiểm nghiệm sức bền dập :

Ta có :

Tra bảng 7-20/142 CTM ta được :

: thỏa điều kiện

Kiểm nghiệm sức bền cắt :

Tra bảng 7-21/142 CTM ta được : = 120 (N/mm2)

: thỏa điều kiện

Đối với trục gối đỡ trung gian và trục chính và 4 trục còn lại ta chọn then cùng kích thước như ở trục I có: b= 8 mm , h=7 mm

t= 4 mm , t1=3.1 mm , k=3.5 ( mm)

Tính chọn ổ bi :

Do đường kính chỗ ổ bi của 7 trục đều bằng nhau nên ta chọn ổ bi như nhau .

Tính ổ bi cho trục I . Chọn

Ta thấy lực tác dạng vào ổ bi tại B lớn hơn tại A do đó :

QB= RB=1003 (N)

Bảng 17P chọn ổ bi 46025 có kính thước :

D= 52 mm , B = 15 mm , d2 =33.1 mm , D2= 43.9 mm

Tất cả các ổ bi còn lại ta chọn giống trục I

IV. NGUYÊN LÝ TRUYỀN ĐỘNG, BẢN VẼ LẮP ,BẢN VẼ CỤM VÀ BẢN VẼ CHI TIẾT.

1. MÁY NƯỚC MÍA DÙNG CƠ CẤU TRUYỀN ĐỘNG BÁNH XÍCH TỪ ĐỘNG CƠ LÊN TRỤC CHÍNH VÀ ẮN KHỚP QUA BỘ TRUYỀN BÁNH RĂNG.

Bản vẽ lắp :MÁY ÉP VÀ DÁN MIỆNG LY NƯỚC MÍA.

Phương án thiết kế này mang tính khả thi hơn ban đầu ,cơ cấu này vừa không bị trược khi cùng lúc tiếp xúc với phôi mía .Nên việc cán mía được đảm bảo hoàn chỉnh , và không gặp sự cố khi máy cán mía quá tải và đồng thời được tích hợp thêm đầu dán miệng ly nên sau khi mía được cán ra sẽ được đem lên đóng miệng ly thay vì phải dùng tới máy dán miệng ly .Nên phương án này sẽ được chọn thiết kế trong MÁY ÉP DÁN MIỆNG LY NƯỚC MÍA.

BẢN VẼ LẮP:

2.Bản Vẽ Cụm của máy :

Cụm I :

.........

Số Thứ Tự Và Tên Gọi Bản Vẽ Chi Tiết Cụm I:

1. Thân máy :

Để giữ cố định các cụm làm việc.

2. Đĩa xích lớn :

Được lắp với trục chính để truyền qua các trục còn lại nhờ bánh rang ăn khớp.

3. Ống chặn :

Để giữ lắp chặn trục trên bánh xích, không cho bánh xích trượt dọc trục.

.............

4.Bạc chặn :

Để giữ lắp chặn trục trên bánh xích, không cho bánh xích trượt dọc trục.

5. Gối đỡ trục :

Để đỡ trục chính quay truyền và giảm momen khi quay.

6. Trục lót bánh răng trung gian.

Có tác dụng lắp với bánh rang trung gian để ăn khớp với các bánh răn của trục làm trục cán mía quay và cán. Có biên dạng và kích thướt như hinh vẽ:

7.Bu lông M8 :

Có tác dụng cùng với long đền cố định bánh răng vào trục tránh hiện tượng bánh răng di chuyển dọc trục và rơi ra ngoài .

8. Bánh Răng Z21 .

Có tác dụng nhận truyền động và truyền moment các bánh răng đến các trục các còn lại của máy.Có biên dạng và kích thước như hình vẽ :

9. Bánh răng Z34 .

Có tác dụng nhận truyền động và truyền moment từ trục cán chính đến các trục các còn lại của máy.Có biên dạng và kích thước như hình vẽ :

10. Bung lông M6 :

Có tác dụng cùng với long đền cố định bánh răng vào trục tránh hiện tượng bánh răng di chuyển dọc trục và rơi ra ngoài .

11. Then bằng :

Có tác dụng cùng trục làm cho trục và bánh rang cố định không bị xoay,Có tác dụng truyền moment quay cho trục cán .

12. Ổ lăn :

Lắp ghép với trục cán mía để chuyển động cán mía.

13. Vòng chắn :

Có tác dụng lắp ghép vào nắp ổ và các trục để ngăn không cho nước mía bắn vào ổ bi.

14. Nắp Ổ :

Hay còn gọi là mặt bích có tác dung cố định ổ bi ,ngăn cản bui làm hỏng ổ bi và bảo vệ tránh khỏi hiện tượng an mòn do rỉ sét .Có hình dạng và kích thước như hình vẽ :

15.Thanh Giữ Khung Máy :

Có tác dụng cố đinh khung máy .Có hình dạng và kích thước như hình vẽ:

....................

Sơ Đồ Điều Khiển.

Dưới đây là sơ đồ mạch điện điều khiển và mạch động cơ của máy ép dán miệng ly nước mía:

Giải thích: sử dụng nguồn điện 3 pha có ud=220(v)

Nguyên lý hoạt động:Khi ta cấp nguồn thì đèn đỏ sáng lên báo hiệu có điện nhưng lúc này động cơ chưa hoạt động, ta nhấn ON(T) các tiếp điểm KT đống lại cấp nguồn cho động cơ động cơ hoạt động đèn vàng sáng lên. Để động cơ chạy nghịch ta cần nhấn nút OFF để tắt động cơ sau đó ta nhấn nút ON(N) thì các tiếp điểm KN sẽ đóng lại động cơ chạy nghịch đèn xanh sang. Nếu trong quá trình động cơ đang chạy thuận hay chạy nghịch thì ta có bấm nút ON (T) hay ON(N) đi nữa thì không thể nào động cơ có thể hoạt động một lúc 2 chiều được vì trong hệ thống mạch ta bắt các tiếp điểm khóa chéo để đảm bảo an toàn. Đồng thời đó đầu gia nhiệt để ép miệng khi hoạt động ta bật công tắc tiếp điểm K đóng lại đèn XANH sang báo hiệu đầu ép miệng ly đã có điện, sau đó ta vặn nút điều chỉnh nhiệt độ cần gia nhiệt thì lúc này đèn VÀNG sáng báo hiệu đang gia nhiệt, sau khi gia nhiệt xong thì đèn XANH sẽ sáng trở lại báo hiệu nhiệt đã đủ và sẵn sàng ép dán miệng ly.

Mạch điều khiển:

_ Cấp nguồn:

+ Nhấn ON:động cơ quay .

+ Nhấn OFF động cơ ngừng hoạt động.

õMạch động lực:

MẠCH ĐIỀU KHIỂN MÁY ÉP DÁN MIỆNG LY NƯỚC MÍA.

VI. Vận hành, năng suất và bảo quản máy, hiệu chỉnh.

- Vận hành:

- Cấp nguồn cho động cơ,nhấn ON cho động cơ làm việc ,thông qua bộ truyền xích moment được truyền tới trục cán ,mía đã được chuẩn bị sẵn sàng và được đưa vào cán , sau khi cán xong nước mía được đóng ly và được đưa lên đầu ép miệng ly để dán miệng ly. nhấn ON đầu dán miêng ly có điện và được gia nhiệt sau đó ly nước được đạt vào bàn đẩy và ta thao tác gạt cần để dán miệng ly.

- Năng suất:

- Máy ép hai trục: cán 1 cây mía dài 200(mm) được 120(ml) sau 5 lần cán.

- Máy ép mía cải tiến 8 trục : cán 1 cây mía dài 200(mm) được 160(ml) chỉ với một lần cán.

- Vậy sau khi cải tiến thì năng suất tăng thêm 33% (40 ml) và số lần cán giảm xuống chỉ còn 1 lần.

- Bảo quản:

- Sau khi sử dụng máy xong cần mở nắp hộp cán để tẩy rửa và lau chùi sạch sẽ trục cán, máng hứng nước mía, bộ lưới lọc, các thành trong của hộp cán.

- Không để máy ngoài trời tránh làm hư hỏng các bộ phận khác của máy.

- Hiệu chỉnh:

- Động cơ: Theo thiết kế ban đầu, máy sử dụng bộ truyền động bánh vít-trục vít và động cơ 30 vòng/phút để truyền động cho trục cán. Nhưng trong quá trình sử dụng, máy không đảm bảo năng suất nên đã đổi sang động cơ 60 vòng/phút và đĩa xích để truyền động cho trục cán.

- Trục cán VII – VIII: theo thiết kế ban đầu, trục cán VII – VIII được thiết kế có khía nhám, nhưng trong quá trình cán, sơ mía vướng vào trục cán, nên đã thay đổi thành trục trơn, và giảm đổ hở giữa 2 trục để tang khả năng ép và không bị vướng sơ mía.

- Công tắc hành trình: theo thiết kế ban đầu, công tắc hành trình được thiết kế không điều chỉnh được sau 1 thời gian sử dụng bị hao mòn nên hoạt động không còn chính xác nữa do đó thay đổi bằng ốc tai thỏ để rút ngắn thời gian hiệu chỉnh, dễ thao tác.

VII. Quy trình công nghệ gia công những chi tiết điển hình.

Gồm 5 chi tiết sau: Trục giữ khung máy, Nắp ổ,Bánh răng, Trục cán V, Thanh kẹp,

1. Quy trình công nghệ gia công trục giữ khung máy.

Bản vẽ chi tiết ( Sinh viên thực hiện Trần Đức Duy Bảo ).

- Phương pháp chọn phôi, chế tạo phôi, xác định lượng dư gia công.

- Phương pháp chọn phôi.

Trục cán là dạng chi tiết tròn xoay và đây là dạng sản xuất đơn chiếc nên ta chọn vật liệu chế tạo là thép C45 .Có rất nhiều phương pháp chế tạo phôi nhưng ở đây ta sử dụng đối với chi tiết này là phôi cán .Vì phôi cán phù hợp với dạng sản xuất đơn chiếc .

- Chế tạo phôi.

Cán là phương pháp gia công áp lực trong đó kim loại được biến dạng qua khe hở giữa hai trục cán quay ngược chiều nhau.Hình dạng và kích thước tiết diện ngang của sản phẩm.

Phôi cán có tiết diện ngang và chiều dài theo tiêu chuẩn,độ chính xác chất lượng bề mặt và thành phân hóa học ổn định hơn so với phôi đúc.

- Xát định lượng dư gia công.

Từ phương pháp chế tạo phôi đã chọn ta có thể xát định được lượng dư ,sai lệch về kích thước cho chi tiết như sau:

Tra bảng 47-1 trang 68 sổ tay thiết kế công nghệ chế tạo máy 1 ta chọn đường kính phôi 26 mm.

Tra bảng 49-1 trang 72 sổ tay thiết kế công nghệ chế tạo máy 1 ta chọn chiều dài phôi 248 mm.tra bảng 20-1 trang 33 sổ tay thiết kế công nghệ chế tạo máy 1 ta chọn sai lệch trên dưới 1.5 mm

B.Biện luận quy trình công nghệ

1.Nguyên công I: chuẩn bị phôi, chọn máy, chọn dao

Phôi sau khi cán cần thiết phải:

a. Làm sạch phôi:

b.Cắt đứt phôi:

Cắt đứt phôi bằng máy cưa vòng.Lưỡi cưa dạng hình vòng như đai dẹt được đặt trên hai bánh đà khoảng cách có thể điều chỉnh được.Khi cắt lưỡi cưa chạy vòng liên tục cắt chi tiết và đươc tưới nguội bằng nhớt hoặc dung dịch tưới nguội.Phương pháp cắt bằng cưa cho năng suất cao,lưỡi cưa mỏng nên khe hở cưa nhỏ giảm hao phí vật liệu.

c.Kiểm tra kích thước phôi .

Dùng thước cặp 1/10 kiểm tra kích thước đường kích và chiều dài phôi.

2.Nguyên công II: Vạt mặt, Khoan tâm 2 đầu.

Gia công trên máy tiện LC 700-HS

Dao:

- Dao vạt mặt

- Mũi khoan tâm Ø8

Dụng cụ đo: thước cặp 1/50

Chuẩn định vị là mặt trụ ngoài khống chế 4 bậc tự do .

Chọn phương pháp kẹp chặt : mỏ kẹo.

Chế độ cắt.

Bước 1: Khỏa mặt đầu 1, đạt kích thướt L= 246 mm.

+ Chiều sâu cắtt =1mm

+ Lượng chạy dao tra bảng 25-1 sách Chế Độ Cắt Gia Công Cơ Khí S=(0.5-0.9).Tra Theo thuyết minh máy tiện 1k62 chọn Sm= 0.7 (mm/v)

+ Tốc độ cắt tra bảng 35-1 Chế Độ Cắt Gia Công Cơ Khí ta chọn V= 54 (m/phút)

tra thuyết minh máy 1K62 ta chọn n=250(v/p)

suy ra vt=

+ Thời gian chạy máy

Tm = 0.5 (phút)

Bước 2: Khoan lỗ tâm đầu 1:

+ Chiều sâu cắt t = 5(mm)

+ Tra bảng 8-3/88 sách Chế Độ Cắt Gia Công Cơ Khí chọn Sb=0.18-0.22(mm/v)

Ta chọn : S=0.2 (mm/v). Tra thuyết minh máy tiện 1K62 chọn Sm=0.21(mm/v)

+ Tốc độ cắt :tra bảng 11-3/91 Chế Độ Cắt Gia Công Cơ Khí V=50(m/phút)

Tra thuyết minh máy 1K62 n=200(v/p)

suy ra Vt=

+ Thời gian chạy máy

Tm = 0.5 (phút)

.............................

- Chọn máy:

-Chọn máy 2A135

Đinh vị và kẹp chặt.

Định vị là mặt B khống chế 3 bậc tự do, mặt D khống chế 2 bậc tự do.

Đinh vị khống chế mặt F 1 bậc tự do

Chọn phương pháp kẹp chặt : bằng đồ gá úp có 3 lỗ gia công sẵn

- Dụng cụ đo

Calip nút.

- Dụng cụ cắt.

-Mũi khoan Ø4.2,

1)Tính bước tiến s

- Tra bảng 8.3/88 sách chế độ cắt gia công cơ khí

- Bước tiến khi khoan thép, thép đúc,gang và hợp kim màu bằng mũi khoan thép gió và hợp kim cứng

-

- Tra thuyết minh thư máy chọn s=0.15 (mm/v)

3) Tính tốc độ cắt

Tra bảng 11.3/91 sách chế độ cắt

V=43 (m/p)

14.Nguyên công XIV:taro 3 lỗ M5

Taro bằng tay nên bước tiến vân tốc cắt phụ thuộc vào người thợ.

Nguyên Công IX: Tổng kiểm tra

- Kiểm tra các kích thước và dung sai đạt được

- Dung sai độ song song giữa các mặt ≤ 0,1mm

- Dung sai độ vuông góc giữa tâm lỗ M5 và mặt A≤0.1mm

VIII. Kết luận:

Với sự hướng dẫn tận tình của các thầy, sau khi hoàn thành đồ án tốt nghiệp nhóm em đã hiểu thêm được nhiều điều về vấn đề gia công, chế tạo, lắp ráp máy… Ngoài ra nhóm em còn học được phương pháp thiết kế tài liệu chế tạo máy. Một lần nữa chúng em xin chân thành cảm ơn sự giúp đỡ của quý thầy cô Khoa Cơ Khí trường và đặc biệt là thầy NGUYỄN VĂN MINH đã giúp chúng em hoàn thành tốt đồ án tốt nghiệp này