MÔ HÌNH ĐÓNG THÙNG SẢN PHẨM TỰ ĐỘNG

NỘI DUNG ĐỒ ÁN

100 MB Bao gồm tất cả file,.lưu đồ giải thuật... thuyết minh, bản vẽ nguyên lý, bản vẽ thiết kế, FILE lập trình, ĐỒ ÁN TỐT NGHIỆP ĐIỆN tử

MÔ HÌNH ĐÓNG THÙNG SẢN PHẨM TỰ ĐỘNG

Mục lục hình ảnh

Hình 1.1 Mô hình hệ thống đóng thùng tự động................................................................... 9

Hình 1.2 Mô hình kẹp............................................................................................................. 10

Hình 1.3 Mô hình gạc............................................................................................................. 11

Hình 1.4 Hệ thống nâng hạ................................................................................................... 12

Hình 2.1 Bộ điều khiển lập trình được S7 – 200, CPU 214............................................... 16

Hình 2.2 Sơ đồ chân của cổng truyền thong....................................................................... 17

Hình 2.3 Bộ nhớ trong và ngoài của S7 – 200..................................................................... 19

Hình 2.4 Mô tả vùng dữ liệu của CPU 214.......................................................................... 20

Hình 2.5 Vùng nhớ đối tượng được phân chia như sau...................................................... 22

Hình 2.6 Chương trình thực hiện theo vòng quét (scan) trong S7 – 200......................... 25

Hình 2.7 Cấu trúc chương trình của S7 – 200..................................................................... 27

Hình 2.9 Hình ảnh thực tế của một modul analog.............................................................. 28

Hình 2.8 Hình ảnh thực tế của PLC SIMATIC S7 – 200.................................................... 28

Hình 4.1 sơ đồ kết nối PLC.................................................................................................... 67

Hình 4.2 bản chú thích sơ đồ chân PLC............................................................................... 68

Mục lục

CHƯƠNG 1 TỔNG QUAN VỀ MÔ HÌNH ĐÓNG THÙNG TỰ ĐỘNG

1.1 Tầm quan trọng của đề tài........................................................................... 8

1.2. Giới hạn đề tài.............................................................................................. 8

1.3. Giới thiệu tổng quan về mô hình hệ thống đóng thùng tự động............ 9

CHƯƠNG 2 GIỚI THIỆU PLC SIEMENS S7-200

2.1. Giới thiệu chung về thiết bị điều khiển lập trình PLC......................... 13

2.2. Giới thiệu thiết bị điều khiển lập trình PLC SIMATIC S7 – 200........ 15

2.2.1. Cấu trúc phần cứng của S7 – 200 CPU 214........................................ 15

2.3. Tập lệnh siemens S7-7 200...................................................................... 29

2.3.1. Lệnh về bit. ............................................................................................ 29

2.3.2. Lệnh về timer: TON, TOFF, TONR..................................................... 32

2.3.3. Lệnh về Counter.................................................................................... 36

2.3.3.1. Counter Up (đếm lên)......................................................................... 36

2.3.3.2. Counter Down (đếm xuống).............................................................. 38

2.3.3.3. Counter Up/Down (đếm lên/xuống)................................................. 39

2.3.4. Lệnh Move.............................................................................................. 40

2.3.4.1. Move_B................................................................................................ 41

2.3.4.2. Move_W............................................................................................... 41

2.3.4.3. Move_DW............................................................................................ 41

2.3.4.4. Move_R................................................................................................ 42

2.3.5. Lệnh chuyển khối. ............................................................................... 43

2.3.5.1. Lệnh BLKMOVE_B. .......................................................................... 43

2.3.5.2. Lệnh BLKMOVE_W. ........................................................................ 43

2.3.5.3. Lệnh BLKMOVE_D. ......................................................................... 43

2.3.6. Lệnh nhảy................................................................................................ 44

2.3.7. Vòng lệnh For V… Next. ..................................................................... 45

2.3.8. Các lệnh số học...................................................................................... 46

2.3.8.1. Lệnh cộng trừ....................................................................................... 46

2.3.8.2. Lệnh nhân chia. .................................................................................. 47

2.3.8.3. Lệnh tăng giảm.................................................................................... 49

2.3.9. Các lênh so sánh..................................................................................... 49

2.3.10. Các hàm chuyển đổi............................................................................ 51

2.3.10.1. Đổi Byte sang Int. ............................................................................ 51

2.3.10.2. Đổi Int sang Byte.............................................................................. 51

2.3.10.3. Tương tự ta có các hàm chuyển đổi sau........................................ 51

2.3.11. Lệnh đổi số ASCII sang số HEX và ngược lại.................................. 53

2.3.12. Lệnh đổi nửa thấp của byte sang mã LED 7 đoạn........................... 54

2.3.13. Lệnh làm tròn. ROUND....................................................................... 55

2.3.14. Lệnh làm tròn xuống.TRUNC ........................................................... 56

CHƯƠNG 3 GIỚI THIỆU CHƯƠNG TRÌNH STEP 7_ MICRO/ WIN

3.1. Khởi động chương trình STEP 7-Micro/WIN 32 trong Windows ...... 57

3.2. Để thiết lập giao tiếp giữa PLC và PC ta chọn biểu tượng ................. 57

3.3. Khởi tạo file mới. ...................................................................................... 61

3.4. Lập trình..................................................................................................... 62

3.5. Các chú thích của chương trình. ............................................................. 62

3.6. Biên dịch chương trình vào menu PLC/Compile.................................. 63

3.7. Lưu giữ chương trình vào menu File/Save As… ................................. 63

3.8. Nạp chương trình vào CPU của PLC. ..................................................... 63

3.9. Thực thi chương trình trên PLC............................................................... 64

3.10. Kiểm tra sự vận hành của chương trình............................................... 65

CHƯƠNG 4 LẬP TRÌNH PLC

4.1. Sơ đồ kết nối PLC...................................................................................... 67

4.2. Sơ đồ giải thuật.......................................................................................... 68

4.3. Chương trình PLC...................................................................................... 70

Lời mở đầu

Trong quá phát triển công nghiệp của đất nước ta hiện nay, nhu cầu về tự động hóa đang là một trong những yếu tố được đặt nên hàng đầu. Điều này đảm bảo cho nhiều nghành công nghiệp có được thế đứng của mình trong điều kiện cạnh tranh khác nhiệt của nền kinh tế thị trường ngày nay. Trong quá trình sản xuất, tự động hóa đóng một vai trò rất quan trọng đặc biệt trong các nhà máy công nghiệp.

Để thực hiện công việc một cách khoa học nhằm đạt được số lượng sản phẩm lớn, nhanh, tiện lợi mà lại hiệu quả về kinh tế các công ty, xí nghiệp sản xuất thường sử dụng công nghệ lập trình PLC sử dụng các loại phần mềm tự động. Do đó dây chuyền sản xuất tự động PLC ra đời nhằm giảm sức lao động của công nhân sản xuất lại đạt hiệu quả kinh tế cao đáp ứng cho nhu cầu sản xuất tự động hóa. Qua đồ án này nhóm sẽ giới thiệu về “mô hình đóng thùng tự động” ứng dụng trong dây chuyền sản xuất tự động.

Trong thời gian gần 1 tháng tiến hành nghiên cứu và làm đồ án, được sự hướng dẫn nhiệt tình, sát sao của thầy PHAN THANH TÚ, chúng em đã hoàn thành nhiệm vụ đồ án tốt nghiệp của mình.

Tuy nhiên, do còn sự hạn chế của thời gian cũng như kinh nghiệm. Đồng thời giữa lý thuyết và thực tế là một khoảng cách khá xa cho nên mô hình đồ án tốt nghiệp của chúng em không tránh khỏi những sai sót. Chúng em rất mong được sự chỉ bảo, giúp đỡ của các thầy cô giáo để em có thể hiểu rõ hơn về vấn đề nghiên cứu của mình.

Lời Cảm Ơn

Để có được những kiến thức và hiểu biết như ngày hôm nay đó là cả một quá trình thực tập và rèn luyện, nhờ sự giúp đỡ và chỉ dạy tận tình của thầy cô TRƯỜNG CAO ĐẲNG KỸ THUẬT CAO THẮNG và sự giúp đỡ của rất nhiều người trong thời gian qua đã giúp đỡ nhóm thực hiện đề tài hoàn thành đồ án tốt nghiệp này.

Nay nhóm thực hiện đề tài xin chân thành cảm ơn!

Các thầy cô TRƯỜNG CAO ĐẲNG KỸ THUẬT CAO THẮNG đã truyền đạt những kiến thức quý báu trong suốt thời gian nhóm thực hiện đề tài học tại trường.

Thầy PHAN THANH TÚ đã tận tình giúp đỡ và hướng dẫn nhóm thực hiện đề tài hoàn thành đồ án tốt nghiệp này. Trong quá trình thực hiên đồ án, nhờ có thầy mà nhóm thực hiện đề tài đã được tiếp xúc, tìm hiểu kỹ lưỡng về các hệ thống mô hình đóng thùng sản phẩm, plc, máy điện, các lĩnh vực liên quan như cơ khí chế tạo, kỹ thuật điện…Ngoài ra, với việc trực tiếp thực hiện “Mô hình đóng thùng tự động”, dưới sự chỉ bảo của thầy, nhóm thực hiện đề tài đã có cơ hội nắm bắt và hiểu được các quá trình như thiết kế, thi công cơ khí, đấu nối động cơ điện… một quá trình mà trước giờ nhóm thực hiện đề tài chỉ hiểu một cách mơ hồ, không nắm rõ hết được.

Các bè bạn đã động viên giúp đỡ và đóng góp ý kiến rất có ích cho nhóm thực hiện đề tài hoàn thành đồ án tốt nghiệp này

Một lần nữa nhóm thực hiện đề tài xin chân thành cảm ơn và gửi lời chúc tốt đẹp nhất đến thầy PHAN THANH TÚ, các thầy cô TRƯỜNG CAO ĐẲNG KỸ THUẬT CAO THẮNG và các bạn bè đã giúp nhóm hoàn thành đồ án tốt nghiệp đúng như dự kiến đã đặt ra.

CHƯƠNG 1:TỔNG QUAN VỀ MÔ HÌNH ĐÓNG THÙNG TỰ ĐỘNG

- Tầm quan trọng của đề tài.

Trong mọi ngành sản xuất hiện nay, các công nghệ tiên tiến, các dây chuyền thiết bị hiện đại đã và đang thâm nhập vào nước ta. Với chính sách mở cửa của đảng và nhà nước, chắc chắn nền kỹ thuật tiên tiến trên thế giới sẽ ngày càng thâm nhập vào Việc Nam. Tác dụng của các công nghệ mới và những dây chuyền, thiết bị hiện đại đã và đang góp phần tích cực thúc đẩy công nghiệp hóa hiện đại hóa đất nước. Các công việc như đóng nắp, rửa chai cũng như đóng thùng là một phần trong hệ thống dây chuyền sản xuất

Vì thế quá trình đóng thùng tự động là một trong những yêu cầu cần phải được nghiên cứu và giải quyết trong các hệ thống sản xuất tự động nhằm mục đích nâng cao năng xuất lao động, sử dụng và khai thác các máy móc, thiết bị một cách có hiệu quả nhất và nâng cao chất lượng sản phẩm.

Nghiên cứu hệ thống đóng thùng tự động là giải quyết từng giai đoạn một cách triệt để trong tổng thể toàn bộ hệ thống sản xuất , thiết bị và công đoạn sản xuất. Trong quá trình nghiên cứu hệ thống đóng thùng tự động thì mục tiêu chính cần phải đạt được đó là hệ thống cần phải hoạt động một cách ổn định và tin cậy, có nghĩa là phải cung cấp sản phẩm một cách kịp thời, chính xác, đủ số lượng theo năng suất yêu cầu có tính đến lượng dự trữ một cách an toàn và hiệu quả.

Có thể thấy rằng, việc nghiên cứu hệ thống đóng thùng tự động có tính bao quát và bao gồm nhiều lĩnh vực có liên quan đến nhiều ngành công nghiệp khác nhau.

1.2 Giới hạn đề tài.

Do đây là lần đầu tiên nghiên cứu về lĩnh vực khá mới, với thời gian làm đồ án có hạn mà lĩnh vực điều khiển tự động còn khá mới mẻ và chưa được phổ biến rộng rãi ở nước ta, chỉ có sử dụng trong các nhà máy, xí nghiệp. Do đó nhóm thực hiện gặp không ít khó khăn trong việc tìm kiếm tài liệu nghiên cứu và khảo sát.

Đề tài này chỉ nghiên cứu giới hạn các vấn đề sau:

Khảo sát PLC S7 – 200.

Cơ cấu ngõ vào ra dùng chung cho các loai PLC S7 – 200.

Các loại thiết bị điện , điện – khí nén .

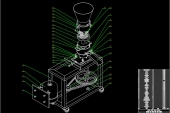

1.3 Giới thiệu tổng quan về mô hình hệ thống đóng thùng tự động.

Trong thực tế hiện nay, các ngành sản xuất đang sữ dụng khá rộng rãi các cơ cấu bằng cơ khí, hoặc phối hợp giữa cơ khí – điện, cơ khí – điện khí nén. Với sự phát triển mạnh mẽ của lĩnh vực điều khiển tự động làm việc theo chương trình và dễ dàng thay đổi được chương trình một cách linh hoạt thích ứng với các kiểu thùng khác nhau khi cần thay đổi sản phẩm. Đây là một trong những tính chất rất quan trọng mà nhờ nó có thể áp dụng công nghệ tiên tiến vào trong quá trình sản xuất loại nhỏ và loại vừa mà vẫn có thể mang lại hiệu quả kinh tế cao.

Nhóm xin giới thiệu về mô hình bằng cơ khí – điện khí nén:

Hình 1.1: mô hình hệ thống đóng thùng tự động

Hệ thống đóng thùng tự động gồm: kẹp, hệ thống nâng hạ, băng tải, hệ thống gat…

Kẹp gồm: pittông, hệ thống kẹp

Gồm nhiều thanh inox hàn lại thành hệ thống kẹp dùng để giữ chặc chai nước

Pittông dùng để kẹp chạc chai nước

Hình 1.2: mô hình hẹp

Gạc chai: gồm pittong và cánh gạc

Dùng gạc chai vào vị trí kẹp định

Hình 1.3 mô hình gạc

Hệ thống nâng hạ : gồm pittong đặt đứng kết hợp với kẹp để đưa chai xuống vị trí thùng đã định sẵn

Hình 1.4 : hệ thống nâng hạ

CHƯƠNG 2 GIỚI THIỆU PLC SIEMENS S7-200

2.1. Giới thiệu chung về thiết bị điều khiển lập trình PLC

Trong công nghiệp sản xuất, để điều khiển một dây chuyền, một thiết bị máy móc công nghiệp … người ta thực hiện kết nối các linh kiện điều khiển rời (rơle, timer, contactor …) lại với nhau tuỳ theo mức độ yêu cầu thành một hệ thống điện điều khiển. Công việc này khá phức tạp trong thi công, sửa chữa bảo trì do đó giá thành cao. Khó khăn nhất là khi cần thay đổi một hoạt động nào đó.

Một hệ thống điều khiển ưu việt mà chúng ta phải chọn được điều khiển cho một máy sản xuất cần phải hội đủ các yêu cầu sau: giá thành hạ, dễ thi công, sửa chữa, chất lượng làm việc ổn định linh hoạt … Từ đó hệ thống điều khiển có thể lập trình được PLC (Programable Logic Control) ra đời đã giải quyết được vấn đề trên.

Thiết bị điều khiển lập trình đầu tiên đã được những nhà thiết kế cho ra đời năm 1968 (Công ty General Moto - Mỹ). Tuy nhiên, hệ thống này còn khá đơn giản và cồng kềnh, người sử dụng gặp nhiều khó khăn trong việc vận hành hệ thống. Vì vậy các nhà thiết kế từng bước cải tiến hệ thống đơn giản, gọn nhẹ, dễ vận hành, nhưng việc lập trình cho hệ thống còn khó khăn, do lúc này không có các thiết bị lập trình ngoại vi hỗ trợ cho công việc lập trình.

Để đơn giản hóa việc lập trình, hệ thống điều khiển lập trình cầm tay (programmable controller handle) đầu tiên được ra đời vào năm 1969. Trong giai đoạn này các hệ thống điều khiển lập trình (PLC) chỉ đơn giản nhằm thay thế hệ thống Relay và dây nối trong hệ thống điều khiển cổ điển. Qua quá trình vận hành, các nhà thiết kế đã từng bước tạo ra được một tiêu chuẩn mới cho hệ thống, tiêu chuẩn đó là: dạng lập trình dùng giản đồ hình thang. Trong những năm đầu thập niên 1970, những hệ thống PLC còn có thêm khả năng vận hành với những thuật toán hổ trợ (arithmetic), “vận hành với các dữ liệu cập nhật” (data manipulation). Do sự phát triển của loại màn hình dùng cho máy tính (Cathode Ray Tube: CRT), nên việc giao tiếp giữa người điều khiển để lập trình cho hệ thống càng trở nên thuận tiện hơn. Ngoài ra các nhà thiết kế còn tạo ra kỹ thuật kết nối với các hệ thống PLC riêng lẻ thành một hệ thống PLC chung, tăng khả năng của từng hệ thống riêng lẻ. Tốc độ xử lý của hệ thống được cải thiện, chu kỳ quét (scan) nhanh hơn làm cho hệ thống PLC xử lý tốt với những chức năng phức tạp, số lượng cổng ra/vào lớn.

Một PLC có đầy đủ các chức năng như: bộ đếm, bộ định thời, các thanh ghi (register) và tập lệnh cho phép thực hiện các yêu cầu điều khiển phức tạp khác nhau. Hoạt động của PLC hoàn toàn phụ thuộc vào chương trình nằm trong bộ nhớ, nó luôn cập nhật tín hiệu ngõ vào, xử lý tín hiệu để điều khiển ngõ ra.

Những đặc điểm của PLC:

Thiết bị chống nhiễu.

Có thể kết nối thêm các modul để mở rộng ngõ vào/ra.

Ngôn ngữ lập trình dễ hiểu.

Dễ dàng thay đổi chương trình điều khiển bằng máy lập trình hoặc máy tính cá nhân.

Độ tin cậy cao, kích thước nhỏ.

Bảo trì dễ dàng.

Do các đặc điểm trên, PLC cho phép người điều hành không mất nhiều thời gian nối dây phức tạp khi cần thay đổi chương trình điều khiển, chỉ cần lập chương trình mới thay cho chương trình cũ.

Việc sử dụng PLC vào các hệ thống điều khiển ngày càng thông dụng, để đáp ứng yêu cầu ngày càng đa dạng này, các nhà sản xuất đã đưa ra hàng loạt các dạng PLC với nhiều mức độ thực hiện đủ để đáp ứng các yêu cầu khác nhau của người sử dụng.

Để đánh giá một bộ PLC người ta dựa vào 2 tiêu chuẩn chính: dung lượng bộ nhớ và số tiếp điểm vào/ra của nó. Bên cạnh đó cũng cần chú ý đến các chức năng như: bộ vi xử lý, chu kỳ xung clock, ngôn ngữ lập trình, khả năng mở rộng số ngõ vào/ra.

2.2. Giới thiệu thiết bị điều khiển lập trình PLC SIMATIC S7 – 200

2.2.1. Cấu trúc phần cứng của S7 – 200 CPU 214.

PLC viết tắt của Programmable Logic Control, là thiết bị điều khiển logic lập trình được, cho phép thực hiện linh hoạt các thuật toán điều khiển thông qua một ngôn ngữ lập trình.

S7 – 200 là thiết bị điều khiển khả trình loại nhỏ của hãng Siemens, có cấu trúc theo kiểu modul và có các modul mở rộng. Các modul này sử dụng cho nhiều ứng dụng lập trình khác nhau. Thành phần cơ bản của S7 – 200 là khối vi xử lý CPU 212 hoặc CPU 214. Về hình thức bên ngoài, sự khác nhau của hai loại CPU này nhận biết được nhờ số đầu vào/ra và nguồn cung cấp.

CPU 212 có 8 cổng vào, 6 cổng ra và có khả năng được mở rộng thêm bằng 2 modul mở rộng.

CPU 214 có 14 cổng vào, 10 cổng ra và có khả năng được mở rộng thêm bằng 7 modul mở rộng.

S7 – 200 có nhiều loại modul mở rộng khác nhau.

CPU 214 bao gồm:

2048 từ đơn (4K byte) thuộc miền nhớ đọc/ghi non-volatile để lưu chương trình (vùng nhớ có giao diện với EEPROM).

2048 từ đơn (4K byte) kiểu đọc/ghi để lưu dữ liệu, trong đó 512 từ đầu thuộc miền nhớ non-volatile.

14 cổng vào và 10 cổng ra logic.

Có 7 modul để mở rộng thêm cổng vào/ra bao gồm luôn cả modul analog.

Tổng số cổng vào/ra cực đại là 64 cổng vào và 64 cổng ra.

128 Timer chia làm 3 loại theo độ phân giải khác nhau: 4 Timer 1ms, 16 Timer 10ms và 108 Timer 100ms.

128 bộ đếm chia làm 2 loại: chỉ đếm tiến và vừa đếm tiến vừa đếm lùi.

688 bit nhớ đặc biệt dùng để thông báo trạng thái và đặt chế độ làm việc.

Các chế độ ngắt và xử lý ngắt bao gồm: ngắt truyền thông, ngắt theo sườn lên hoặc xuống, ngắt thời gian, ngắt của bộ đếm tốc độ cao và ngắt truyền xung.

3 bộ đếm tốc độ cao với nhịp 2 KHz và 7KHz.

2 bộ phát xung nhanh cho dãy xung kiểu PTO hoặc kiểu PWM.

2 bộ điều chỉnh tương tự.

Toàn bộ vùng nhớ không bị mất dữ liệu trong khoảng thời gian 190 giờ khi PLC bị mất nguồn nuôi

Hình 2.1 Bộ điều khiển lập trình được S7 – 200, CPU 214

● Mô tả các đèn báo trên S7 – 200, CPU 214

SF (đèn đỏ) Đèn đỏ SF báo hiệu hệ thống bị hỏng. Đèn SF sáng lên khi PLC bị hỏng hóc.

RUN (đèn xanh) Đèn xanh RUN chỉ định PLC đang ở chế độ làm việc và thực hiện chương trình được nạp trong máy.

STOP (đèn vàng) Đèn vàng STOP chỉ định PLC đang ở chế độ dừng. Dừng chương trình đang thực hiện lại.

Ix.x (đèn xanh) Đèn xanh ở cổng vào chỉ định trạng thái tức thời của cổng Ix.x (x.x = 0.0 ÷ 1.5). Đèn này báo hiệu trạng thái của tín hiệu theo giá trị logic của cổng.

Qy.y (đèn xanh) Đèn xanh ở cổng ra báo hiệu trạng thái tức thời của cổng Qy.y (y.y = 0.0 ÷ 1.1). Đèn này báo hiệu trạng thái của tín hiệu theo giá trị logic của cổng.

Cổng truyền thông

S7 – 200 sử dụng cổng truyền thông nối tiếp RS485 với phích nối 9 chân để phục vụ cho việc ghép nối với thiết bị lập trình hoặc với các trạm PLC khác. Tốc độ truyền cho máy lập trình kiểu PPI là 9600 baud. Tốc độ truyền cung cấp của PLC theo kiểu tự do là 300 đến 38.400.

Chân Giải thích Chân Giải thích

1 Đất 6 5 VDC (điện trở trong 100V)

2 24 VDC 7 24 VDC (120mA tối đa)

3 Truyền và nhận dữ liệu 8 Truyền và nhận dữ liệu

4 Không sử dụng 9 Không sử dụng

5 Đất

Để ghép nối S7 – 200 với máy lập trình PG702 hoặc với các loại máy lập trình thuộc họ PG7xx có thể sử dụng một cáp nối thẳng MPI. Cáp đó đi kèm theo máy lập trình.

Ghép nối S7 – 200 với máy tính PC qua cổng RS-232 cần có cáp nối PC/PPI với bộ chuyển đổi RS232/RS485.

Công tắc chọn chế độ làm việc của PLC

Công tắc chọn chế độ làm việc nằm phía trên, bên cạnh các cổng ra của S7 – 200 có ba vị trí cho phép chọn các chế độ làm việc khác nhau cho PLC.

RUN cho phép PLC thực hiện chương trình trong bộ nhớ. PLC S7 – 200 sẽ rời khỏi chế độ RUN và chuyển sang chế độ STOP nế trong máy có sự cố hoặc trong chương trình gặp lệnh STOP, thậm chí ngay cả khi công tắc ở chế độ RUN. Nên quan sát trạng thái thực tại của PLC theo đèn báo.

STOP cưỡng bức PLC dừng thực hiện chương trình đang chạy và chuyển sang chế độ STOP. Ở chế độ STOP PLC cho phép hiệu chỉnh lại chương trình hoặc nạp một chương trình mới.

TERM cho phép máy lập trình tự quyết định một trong các chế độ làm việc cho PLC hoặc ở chế độ RUN hoặc ở chế độ STOP.

Chỉnh định tương tự

Điều chỉnh tương tự (1 bộ trong CPU 212 và 2 trong CPU 214) cho phép điều chỉnh các biến cần phải thay đổi và sử dụng trong chương trình. Núm chỉnh analog được lắp đặt dưới nắp đậy bên cạnh các cổng ra. Thiết bị chỉnh định có thể quay 270o.

Pin và nguồn nuôi bộ nhớ

Nguồn nuôi dùng để mở rộng thời gian lưu giữ cho các dữ liệu có trong bộ nhớ. Nguồn pin tự động được chuyển sang trạng thái tích cực nếu như dung lượng tụ nhớ bị cạn kiệt và nó phải thay thế vào vị trí đó để dữ liệu trong bộ nhớ không bị mất đi.

Cấu trúc bộ nhớ

Phân chia bộ nhớ:

Bộ nhớ của S7 – 200 được chia thành 4 vùng với một tụ có nhiệm vụ duy trì dữ liệu trong một khoảng thời gian nhất định khi mất nguồn. Bộ nhớ của S7 – 200 có tính năng động cao, đọc và ghi được trong toàn vùng, loại trừ phần bit nhớ đặc biệt được kí hiệu SM (Special Memory) chỉ có thể truy nhập để đọc.

Vùng chương trình: là miền nhớ được sử dụng để lưu các lệnh chương trình. Vùng này thuộc kiểu non-volatile đọc/ghi được.

Vùng tham số: là miền lưu giữ các tham số như: từ khóa, địa chỉ trạm … cũng như vùng chương trình, vùng tham số thuộc kiểu non-volatile đọc/ghi được.

Vùng dữ liệu: dùng để cất các dữ liệu của chương trình bao gồm các kết quả các phép tính, hằng số được định nghĩa trong chương trình, bộ đệm truyền thông … một phần của vùng nhớ này thuộc kiểu non-volatile.

Vùng đối tượng: Timer, bộ đếm, bộ đếm tốc độ cao và các cổng vào/ra tương tự được đặt trong vùng nhớ cuối cùng. Vùng này không kiểu non-volatile nhưng đọc/ghi được.

Vùng dữ liệu là một vùng nhớ động. Nó có thể được truy nhập theo từng bit, từng byte, từng từ đơn hoặc từng từ kép và được sử dụng làm miền lưu trữ dữ liệu cho các thuật toán các hàm truyền thông, lập bảng các hàm dịch chuyển, xoay vòng thanh ghi, con trỏ địa chỉ …

Vùng dữ liệu lại được chia thành các miền nhớ nhỏ với các công dụng khác nhau. Chúng được ký hiệu bằng các chữ cái đầu của tên tiếng Anh, đặc trưng cho từng công dụng của chúng như sau:

V - Variable memory.

I - Input image regigter.

O - Output image regigter.

M - Internal memory bits.

SM - Speacial memory bits.

Tất cả các miền này đều có thể truy nhập được theo từng bit, từng byte, từng từ đơn (word-2byte) hoặc từ kép (2 word).

7 6 5 4 3 2 1 0 7 6 5 4 3 2 1 0

V (đọc/ghi) Vùng đệm

cổng vào I

(đọc/ghi)

Vùng nhớ nội M Vùng đệm

(đọc/ghi) cổng ra Q(đọc/ghi)

Vùng nhớ đặc biệt Vùng nhớ đặc

SM (chỉ đọc) biệt (đọc/ghi)

Hình 2.4 Mô tả vùng dữ liệu của CPU 214

Địa chỉ truy nhập được qui ước theo công thức:

Truy nhập theo bit: Tên miền (+) địa chỉ byte (+)•(+) chỉ số bit. Ví dụ V150.4 chỉ bit 4 của byte 150 thuộc miền V.

Truy nhập theo byte: Tên miền (+) B (+) địa chỉ của byte trong miền. Ví dụ VB150 chỉ 150 thuộc miền V.

Truy nhập theo từ: Tên miền (+) W (+) địa chỉ byte cao của từ trong miền. Ví dụ VW150 chỉ từ đơn gồm 2 byte150 và 151 thuộc miền V, trong đó byte 150 có vai trò byte cao trong từ.

15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 0

|

VB150 (byte cao) |

VB151 (byte thấp) |

VB150

Truy nhập theo từ kép: Tên miền (+) D (+) địa chỉ byte cao của từ trong miền. Ví dụ VD150 chỉ từ kép gồm 4 byte150, 151, 152 và 153 thuộc miền V, trong đó byte 150 có vai trò byte cao và byte 153 là thấp trong từ kép.

|

VB150 |

VB151 |

VB152 |

VB153 |

63 32 31 16 15 8 7 0

VD150

Tất cả các byte thuộc vùng dữ liệu đều có thể truy nhập được bằng con trỏ. Con trỏ được định nghĩa trong miền V hoặc các thanh ghi AC1, AC2 và AC3. Mỗi con trỏ địa chỉ chỉ gồm 4 byte (từ kép).

Vùng đối tượng:

Vùng đối tượng được sử dụng để lưu giữ dữ liệu cho các đối tượng lập trình như các giá trị tức thời, giá trị đặt trước của bộ đếm, hay Timer. Dữ liệu kiểu đối tượng bao gồm của thanh ghi của Timer, bộ đếm, bộ đếm tốc độ cao, bộ đệm vào/ra tương tự và các thanh ghi Accumulator (AC).

Kiểu được đối tượng bị hạn chế rất nhiều vì các dữ liệu kiểu đối tượng chỉ được ghi theo mục đích cần sử dụng của đối tượng đó.

Bộ đếm tốc độ cao

(đọc/ghi)

Hình 2.5 Vùng nhớ đối tượng được phân chia như sau

Mở rộng ngõ vào/ra:

Có thể mở rộng ngõ vào/ra của PLC bằng cách ghép nối thêm vào nó các modul mở rộng về phía bên phải của CPU (CPU 214 nhiều nhất 7 modul), làm thành một móc xích, bao gồm các modul có cùng kiểu.

Các modul mở rộng số hay rời rạc đều chiếm chỗ trong bộ đệm, tương ứng với số đầu vào/ra của các modul.

Sau đây là một ví dụ về cách đặt địa chỉ cho các modul mở rộng trên

CPU 214:

|

CPU214 |

MODUL 0 (4vào/4ra) |

MODUL 1 (8 vào) |

MODUL 2 (3vào analog /1ra analog) |

MODUL 3 (8 ra) |

MODUL 4 (3vào analog /1ra analog) |

|

I0.0 Q0.0 I0.1 Q0.1 I0.2 Q0.2 I0.3 Q0.3 I0.4 Q0.4 I0.5 Q0.5 I0.6 Q0.6 I0.7 Q0.7 I1.1 Q1.0 I1.2 Q1.1 I1.3 I1.4 I1.5 |

I2.0 I2.1 I2.2 I2.3

Q2.0 Q2.1 Q2.2 Q2.3 |

I3.0 I3.1 I3.2 I3.3 I3.4 I3.5 I3.6 I3.7 |

AIW0 AIW2 AIW4

AQW0 |

Q3.0 Q3.1 Q3.2 Q3.3 Q3.4 Q3.5 Q3.6 Q3.7 |

AIW8 AIW10 AIW12

AQW4 |

Thực hiện chương trình:

PLC thực hiện chương trình theo chu trình lặp. Mỗi vòng lặp được gọi là một vòng quét (scan). Mỗi vòng quét được bắt đầu bằng gian đoạn đọc dữ liệu từ các cổng vào vùng đệm ảo, tiếp theo là gian đoạn thực hiện chương trình. Trong từng vòng quét, chương trình được thực hiện bằng lệnh đầu tiên và kết thúc bằng lệnh kết thúc (MEND). Sau giai đoạn thực hiện chương trình là gian đoạn truyền thông nội bộ và kiểm tra lỗi. Vòng quét được kết thúc bằng giai đoạn chuyển các nội dung của bộ đệm ảo tới các cổng ra.

Hình 2.6. Chương trình thực hiện theo vòng quét (scan) trong S7 – 200.

Như vậy, tại thời điểm thực hiện lệnh vào/ra, thông thường lệnh không làm việc mà chỉ thông qua bộ đệm ảo của cổng trong vùng nhớ tham số. Việc truyền thông giữa bộ đệm ảo với ngoại vi trong các giai đoạn 1 và 4 do CPU quản lý. Khi gặp lệnh vào/ra ngay lập tức thì hệ thống sẽ cho dừng mọi công việc khác, ngay cả chương trình xử lý ngắt, để thực hiện lệnh này một cách trực tiếp với cổng vào/ra.

Nếu sử dụng các chế độ xử lý ngắt, chương trình con tương ứng với từng tín hiệu ngắt được soạn thảo và cài đặt như một bộ phận của chương trình. Chương trình xử lý ngắt chỉ được thực hiện trong vòng quét khi xuất hiện tín hiệu báo ngắt và có thể xảy ra ở bất cứ điểm nào trong vòng quét.

Cấu trúc chương trình của S7 – 200

Có thể lập trình cho S7 – 200 bằng cách sử dụng một trong những phần mềm sau đây:

STEP 7 – Micro/DOS

STEP 7 – Micro/WIN

Những phần mềm này đều có thể cài đặt được trên các máy lập trình họ PG7xx và các máy tính cá nhân (PC).

Các chương trình cho S7 – 200 phải có cấu trúc bao gồm chương trình chính (main program) và sau đó đến các chương trình con và các chương trình xử lý ngắt được chỉ ra sau đây:

Chương trình chính được kết thúc bằng lệnh kết thúc chương trình (MEND)

Chương trình con là một bộ phận của chương trình. Các chương trình con phải được viết sau lệnh kết thúc chương trình chính, đó là lệnh MEND.

Các chương trình xử lý ngắt là một bộ phận của chương trình. Nếu cần sử dụng chương trình xử lý ngắt phải viết sau lệnh kết thúc chương trình chính MEND.

Các chương trình con được nhóm lại thành một nhóm ngay sau chương trình chính. Sau đó đến các chương trình xử lý ngắt. Bằng cách viết như vậy, cấu trúc chương trình được rõ ràng và thuận tiện hơn trong việc đọc chương trình sau này. Có thể tự do trộn lẫn các chương trình con và chương trình xử lý ngắt đằng sau chương trình chính.

Hình 2.7 Cấu trúc chương trình của S7 – 200

Hình 2.8 Hình ảnh thực tế của PLC SIMATIC S7 – 200

Hình 2.9 Hình ảnh thực tế của một modul analog

2.3 TẬP LỆNH CỦA S-7 200.

2.3.1. Lệnh về bit.

Ví dụ: Ngõ ra Q0.1=1 nếu ngõ vào I0.0=1 và I0.1=0 hoặc ngõ vào I0.2=1

Ý nghĩa các Network tương ứng

2.3.2. Lệnh về timer: TON, TOFF, TONR.

TON: Delay On

TOF: Delay Off

TONR: Delay On có nhớ

TON.

Trong S7-200 có 256 Timer, kí hiệu từ T0-T255

Các số hiệu Timer trong S7-200 như sau:

Khi ngõ vào I0.0 =1 Timer T37 được kích, nếu sau 10x100ms=1s I0.0 vẫn giữ trạng thái thì bit T37 sẽ lên 1 (khi đó Q0.0 lên 1).

TOFF.

Khi ngõ vào I0.0 =1 thì bit T33 lên 1 (Ngõ ra Q0.0 lên 1)

Khi I0.0 xuống 0, thời gian Timer bắt đầu tính, đủ thời gian 1s = 100x10ms thì bit T33 sẽ tắt (Q0.0 tắt)

Nếu I0.0 xuống 0 trong thời gian chưa đủ 1s đã lên 1 lại thì bit T33 vẫn giữ nguyên trạng thái.

TONR.

Ngõ vào I0.0 có tác dụng kích thời gian cho Timer, khi ngõ ra I0.0 =1 thời gian Timer được tính, khi I0.0 =0 thời gian không bị Reset về 0. Khi đủ thời gian thì bit T1 lên 1.

Thời gian Timer bị Reset khi có tính hiệu Reset Timer (tính hiệu từ ngõ I0.1)

2.3.3. Lệnh về Counter.

2.3.3.1. Counter Up (đếm lên).

Mô tả.

Mỗi lần có một sườn cạnh lên ở chân CU, giá trị bộ đếm (1Word) được tăng lên 1. Khi giá trị hiện tại lớn hơn hoặc bằng giá trị đặt PV (Preset value), ngõ ra sẽ bật lên ON.

Khi chân Reset được kích (sườn lên) giá trị hiện tại của bộ đếm và ngõ ra được trả về 0.

Bộ đếm ngưng đếm khi giá trị bộ đếm đạt giá trị tối đa là 32767 (216 – 1).

Giản đồ xung.

2.3.3.2. Counter Down (đếm xuống).

Mô tả.

Khi chân LD được kích (sườn lên) giá trị PV được nạp cho bộ đếm.

Mỗi lần có một sườn cạnh lên ở chân CD, giá trị bộ đếm (1 Word) được giảm xuống Khi giá rẹi hiên tại của bộ đếm bằng 0, ngõ ra sẽ được bật lên ON và bộ đếm sẽ ngưng đếm.

Giản đồ xung.

2.3.3.3. Counter Up/Down (đếm lên/xuống)

Mô tả.

Mỗi lần có một sườn cạnh lên ở chân CU, giá trị bộ đếm (1 Word) được tăng lên Mỗi lần có một sườn cạnh lên ở chân CD, giá trị bộ đếm được giảm xuống1. Khi giá trị hiện tại lớn hoen hoặc bằng giá trị đặt PV(Reset value), ngõ ra sẽ được bật lên ON.

Khi chân R được kích (sườn lên) giá trị bộ đếm và ngõ Out được trả về 0.

Giá trị cao nhất của bộ đếm là 32767 và thấp nhất là –32767

...........................................................................

KẾT LUẬN

Trong quá trình làm đồ án tốt nghiệp dưới sự hướng dẫn giúp đỡ của các thầy cô TRƯỜNG CAO ĐẲNG KĨ THUẬT CAO THẮNG đặc biệt là thầy PHAN THANH TÚ cùng các bạn bè đồng nghiệp nên nhóm chúng em đã cơ bản hoàn thành đồ án “ mô hình đóng thùng tự động” . Nội dung của đồ án là chủ yếu là tìm hiểu về công nghệ, đặc điểm của quá trình đóng thùng tự động. Tìm hiểu thiết bị điều khiển PLC, các câu lệnh trong S7-200,máy điện, khí nén…Đặc biệt đồ án đã giải quyết được chương trình điều khiển, xây dựng mạch kết nối điều khiển và thiết kế cho hệ thống “ đóng thùng sản phẩm” đáp ứng yêu cầu công nghệ đặt ra.

Tuy nhóm đã có nhiều cố gắng nhưng do thời gian, điều kiện, tài liệu khó khăn và khả năng có hạn nên không tránh khỏi những sai sót. Nhóm chúng em rất mong sự đóng góp của các thầy cô cùng bạn bè đồng nghiệp.

TÀI LIỆU THAM KHẢO

- Tự động hóa với SIMATIC S7-200 Dr-NGUYỄN DOÃN PHƯỚC

Dr-PHAN XUÂN MINH

- Các tài liệu về mô hình đóng thùng tự động

- Tài liệu INTERNET

- Các đồ án khóa trước của trường Cao Đẳng Kỹ Thuật Cao Thắng