MÔ PHỎNG BIẾN DẠNG CỦA ỐNG TRONG QUI TRÌNH HÀN HỒ QUANG

NỘI DUNG ĐỒ ÁN

NHIỆM VỤ LUẬN VĂN THẠC SĨ

Họ và tên học viên: Phái: Nam

Ngày tháng năm sinh:

Chuyên ngành:

- TÊN ĐỀ TÀI.

MÔ PHỎNG BIẾN DẠNG CỦA ỐNG TRONG QUI TRÌNH HÀN HỒ QUANG

II. NHIỆM VỤ.

Khái quát lý thuyết về hàn hồ quang nóng chảy.

Tìm hiểu lý thuyết về hàn hồ quang điện cực không nóng chảy (GTAW). Mô phỏng biến dạng của ống bằng phần mêm ANSYS Workbench 14.0

Thí nghiệm hàn ống bằng phương pháp hàn Tig

So sánh giữa mô phỏng và thực tế thí nghiệm. Từ đó rút ra kết luận.

- NGÀY GIAO ĐỀ TÀI.

- NGÀY HOÀN THÀNH ĐỀ TÀI.

ẢNH HƯỞNG CỦA CHIỀU DÀY ỐNG ĐẾN BIẾN DẠNG CỦA LIÊN KẾT HÀN

Phạm Sơn Minh 1, Hồ Ngọc Sơn 1

1 Đại Học Sư Phạm Kỹ Thuật TP. HCM

Trong bài báo này, ảnh hưởng của chiều dày ống đến biến dạng của kết cấu hàn các chi tiết dạng ống sẽ được nghiên cứu. Các ống có đường kính 60 mm và chiều dài 200 mm sẽ được sử dụng trong quá trình mô phỏng và thí nghiệm. Phương pháp hàn TIG sẽ được sử dụng trong quá trình hàn đâu mí hai ống thép. Nghiên cứu này được thực hiện với 4 loại chiều dày khác nhau của ống: 2.5 mm; 3.2 mm; 4.0 mm; và 5.2 mm. Ngoài ra, nhằm kiểm tra độ chính xác của phương pháp mô phỏng, các trường hợp mô phỏng sẽ được tiến hành thí nghiệm. Các kết quả cho thấy các kết cấu có thành ống mỏng hơn sẽ có nhiệt độ và ứng suất dư cao hơn. Vì vậy, các ống có thành mỏng hơn sẽ bị biến dạng nhiều hơn. Sau khi so sánh kết quả biến dạng, các kết quả cho thấy phương pháp mô phỏng có thể dự đoán biến dạng của kết cấu hàn các chi tiết dạng ống khá tốt.

Từ khóa: Hàn đâu mí, biến dạng kết cấu dạng ống, phân bố nhiệt, ứng suất dư.

EFFECT OF PIPE THICKNESS ON THE STRUCTURE DEFORMATION OF WELDING PROCESS.

Abstract:

In this paper, the effect of pipe thickness on the welding deformation of pipe structure was studied. The pipe has the diameter of 60 mm, the length of 200 mm. The TIG welding method was achieved for the butt welding between two pipes. This research was studied with four types of pipe thickness as 2.5 mm; 3.2 mm; 4.0 mm; and 5.2 mm. In addition, for estimating the acurancy of simulation, the experiment of all cases had been done. Results show that the thinner pipe has the higher temperature and higher residual stress. So, this will let more deformation occurs with the thinner pipes. By comparing the result of simulation and experiment, it shows that the simulation could be used as a tool for predicting the deformation of welding process for the pipe structure.

Keywords: Butt welding, pipe structure deformation, temperature distribution, residual stress.

- Giớithiệu.

Kết cấu hàn giữa các chi tiết dạng ống đang được sử dụng ngày càng nhiều trong các ngành công nghiệp nặng như: dầu khí, nhiệt điện, đóng tàu,… Hiện tại, các qui trình hà

các liên kết dạng ống thường tuân thủ theo các tiêu chuẩn của Mỹ như AWS, ASTM, API hoặc ASME. Thông thường, qui trình hàn các kết cầu thường gồm các bước như sau: Gá đặt chi tiết hàn, định vị hoặc hàn định vị các chi tiết với nhau, hàn các lớp lót, hàn liên kết các chi tiết, sau đó là các bước kiểm tra chất lượng liên kết hàn. Trong bước lập qui trình hàn hiện nay, các yêu cầu về chất lượng đường hàn như: độ bền, độ kín, vùng ảnh hưởng nhiệt thường được kiểm tra khá nghiêm ngặt và thường tuân theo các tiêu chuẩn nêu trên [1]. Tuy nhiên, với các kết cấu quan trọng, việc đảm bảo độ biến dạng của các chi tiết sau khi hàn vẫn chưa được quan tâm nhiều. Đặc biệt với các liên kết yêu cầu độ chính xác cao [2].

Hiện nay trong các qui trình hàn tại Việt Nam, cũng như trên thế giới, việc hạn chế biến dạng của kết cấu hàn đang ngày càng được quan tâm nhiều. Tuy nhiên, ứng với các kết cấu khác nhau, các biến dạng cũng như phân bố ứng suất và phân bố nhiệt sẽ hoàn toàn khác nhau. Vì vậy, để đảm bảo độ chính xác kích thước của các liên kết này, các qui trình hàn thường phải phụ thuộc nhiều vào kinh nghiệm của người lập qui trình [3]. Nhằm nâng cao khả năng dự đoán biến dạng của liên kết hàn, phương pháp mô phỏng số đã được đề cập trong nhiều nghiên cứu. Với nghiên cứu của J.B. Roelen [4] và P. Dong [5], liên kết hàn đâu mí của thép không gỉ đã được tiến hành mô phỏng và thí nghiệm. Kết quả cho thấy ứng suất dư là một trong những yếu tố quan trọng có ảnh hưởng đến tuổi thọ và độ biến dạng của kết cấu. Do đó, nghiên cứu này đề xuất cần kiểm tra ứng suất dư của kết cấu sau mỗi qui trình hàn nhằm tăng độ bền mỏi của kết cấu hàn.Từ những năm đầu

1990, nhiều nhà nghiên cứu đã sử dụng hương pháp mô phỏng số như một trong những phương án hiệu quả nhằm dự đoán ứng suất dư [6-9], cũng như biến dạng cảu các kết cấu hàn. Tuy nhiên, các nghiên cứu này chủ yếu được thực hiện với mô hình 2D.

Trên cở sớ các kết quả nghiên cứu trước đây, cũng như nhu cầu dự đoán biến dạng và ứng suất dư của kết cấu hàn, bài báo này sẽ sử dụng phương pháp mô phỏng số nhằm nghiên cứu biến dạng của liên hết hàn đâu mí hai ống thép có đường kính 60 mm, dài 200 mm với 4 loại chiều dày: 2.5 mm; 3.2 mm; 4.0 mm; và 5.2 mm. Ngoài ra, nhằm kiểm tra độ chính xác của phương pháp mô phỏng, các trường hợp hàn sẽ được tiến hành thí nghiệm, sau đó, độ biến dạng của kết cấu ống sẽ được đo lường và so sánh với các kết quả mô phỏng.

- Phương pháp mô phỏng và thí nghiệm

Trong quá trình mô phỏng, các ống thép carbon thấp AISI 1005 sẽ được sử dụng trong quá trình hàn. Các thành phần hóa học và cơ tính của thép được trình bày như Bảng 1 và

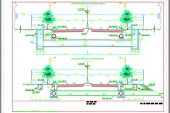

- Hình 1 trình bày mô hình mô phỏng của liên kết hàn đâu mí hai ống. Tại thời điểm bắt

đầu của quá trình mô phỏng, kết cấu sẽ được cài đặt ở nhiệt độ môi trường. Tương tự như các nghiên cứu khác trong lĩnh vực biến dạng hàn [6-8], vị trí kim loại điền vào mối hàn sẽ được sử dụng bằng các phần tử dạng “birth” và “death”. Để đảm bảo độ chính xác của quá trình mô phỏng, khi chia lưới, vị trí đường hàn sẽ được chia với các phần tử nhỏ,

mịn. Ngoài ra, để giảm thời gian mô phỏng, cũng như giảm dung lượng bộ nhớ máy tính, với các vị trí cách xa đường hàn, các phần tử lưới sẽ được điều chỉnh kích thước lớn hơ. Hình 2 trình bày mối liên hệ giữa vũng hàn, cấu trúc vật liệu và các phản ứng cơ học đến biến dạng cảu kết cấu hàn.

- Đườngkínhngoài:60mm

- Bề dày: 2.5 mm, 3.2 mm, 4.0 mm, 5.2 mm.

- Chiều dàimỗiống:200 mm

- Que hàn phụ ER70S- G (AWS A5.18)

Hình 1. Mô hìnhmô phỏng

Nhiệt độ vũng hàn

Phản ứng cơ học của vật

liệu

Cấu trúc, thành phần, ứng xử của vật liệu

Hình 2. Tương tác giữa các yếu tố vật lý trong quá trình hàn.

Nhằm quan sát biến dạng của kết cấu dạng ống trong quá trình hàn, hai ống kim loại có đường kính 60 mm và chiều dài 200 mm sẽ được tiến hành hàn đâu mí với phương pháp hàn TIG. Ngoài ra, trong quá trình thí nghiệm và mô phỏng, chiều dày của hai ống sẽ được thay đổi với các giá trị: 2.5 mm; 3.2 mm; 4.0 mm; và 5.2 mm. Để quan sát biến dạng của vật hàn trong và sau khi quá trình hàn kết thúc, toàn bộ mô hình được đặt trong hệ tọa độ như Hình 3. Theo phương pháp này, trục Z sẽ song song với chiều dài ống và trục Y sẽ song song với hướng kính của ống. Trong quá trình đo, gốc tọa độ sẽ được đặt tại vị trí đường hàn. sau khi quá trình hàn kết thúc, mô hình mô phỏng của liên kết hàn sẽ được cài đặt các thông số của quá trình giải nhiệt tự nhiên với thời gian giải nhiệt 600 s,

nhiệt độ môi trường25 oC.

Khi quá trình hàn bắt đầu đến khi quá trình nguội kết thúc, toàn bột kết cấu hàn sẽ bị biến dạng nhiệt liên tục [3 – 7]. Biến dạng này sẽ được thu nhận tại cuối quá trình nguội của liên kết bằng các công cụ đo lường mức biến dạng của vật hàn. Các kết quả này sẽ được tổng hợp và so sánh nhằm làm sáng tỏ ảnh hưởng của chiều dày ống đến độ co rút và biến dạng của vật hàn. Sau khi quá trình mô phỏng kết thúc, các phân bố về nhiệt độ, ứng suất và biến dạng sẽ được thu thập, ngoài ra, các giá trị này tại vị trí khảo sát cũng sẽ được ghi nhận và so sánh. Các thông số hàn trong mô phỏng và thực nghiệm được sử dụng cùng giá trị, và được trình bày như Bảng 3.

Bảng 1. Thành phần hóa học của thép AISI 1005

|

Standard |

AISI 1005 |

|

% C |

0.14 - 0.22 |

|

% Si |

0.12 - 0.30 |

|

% Mn |

0.40 - 0.65 |

Bảng 2 Cơ tính của thép AISI 1005

|

Mate rial prope rtie s |

Value s |

|

Young Modulus (Gpa) |

210 ( at 20oC) |

|

Minimum yield strength ( Mpa) |

355 |

|

Poisson’s ratio |

0.33 |

|

Solidus temperature ( oC) |

1404 |

|

Liquidus temperature ( oC) |

1505 |

Bảng3.Thôngsố hàn.

Welding

parameters Unit Value

Current A 90

Voltage V 21.6

Welding speed mm/s 5.7

Vị trí hànY

Đường biến dạng

Hướng hàn 200

Hình 3. Tọa độ và vị trí đo biến dạng của liên kết hàn.

- Kết quả và thảo luận

Với phương pháp mô phỏng, phân bố nhiệt tại mặt cắt của kết cấu hàn được trình bày như Hình 4. Trong nghiên cứu này, vì cùng sử dụng một bộ thông số hàn như Bảng 3, do đó phân bố nhiệt độ tại mặt cắt kết cấu cho thấy có sự thay đổi rõ rệt về nhiệt độ. Nhìn chung, với ống có chiều dày nhỏ hơn, nhiệt độ tại cuối quá trình hàn sẽ cao hơn. Trong các mô phỏng này, với chiều dày 2.5 mm, nhiệt độ cao nhất tập trung tại vùng cuối của đường hàn với giá trị nhiệt độ 2866 oC. Trong khi đó, với chiều dày 5.2 mm, giá trị nhiệt

độ cao nhất cũng tập trung tại vùng cuối của đường hàn, nhưng giá trị nhiệt độ chỉ ở mức

1642 oC. Sự chênh lệch nhiệt độ này cũng là một trong những nguyên nhân dẫn đến biến dạng khác nhau của kết cấu hàn ứng với các chiều dày khác nhau.

Ngoài ra, phương pháp mô phỏng cũng cho thấy phân bố ứng suất của kết cấu hàn như Hình 5. Vớp phân bố này, ứng suất cao nhất sẽ tập trung tại vị trí bắt đầu và kết thúc của đường hàn. Ngoài ra, phương pháp số cũng cho thấy vùng lân cận đường hàn cũng tồn tại các giá trị ứng suất dư. Nhìn chung, với ống có chiều dày lớn hơn, ứng suất dư sẽ giảm đáng kể. Trong nghiên cứu này, ứng suất dư của kết cấu hàn tại vùng hàn (đường hàn và vùng lân cận đường hàn) thay đổi từ 0.85 Mpa đến 323.64 Mpa với chiều dày ống là 5.2 mm. Tuy nhiên, với chiều dày ống 2.5 mm, ứng suất dư có thể tăng đến 719.01 Mpa.

Trong quá trình hàn, do ảnh hưởng của chênh lệch nhiệt độ và ứng suất dư, các kết cấu hàn sẽ bị biến dạng. Trong bài báo này, thông qua quá trình mô phỏng, biến dạng tại mặt cắt của hai ống hàn đâu mí được trình bày như Hình 6. Kết quả này cho thấy biến dạng ứng với các chiều dày 2.5 mm, 3.2 mm, 4.0 mm và 5.2 mm lần lược là 3.53 mm, 3.42 mm, 2.40 mm, và 1.01 mm. Với phương pháp đo biến dạng như Hình 3, biến dạng lớn nhất tồn tại ở vị trí cuối của ống. Tương tự như kết quả về phân bố nhiệt và phân bố ứng suất dự, biến dạng của kết cấu hàn ứng với các chiều dày lớn hơn sẽ tốt hơn. Kết quả này có thể được giải thích bởi độ cứng vững của kết cấu và hiện tượng dãn nở và co rút nhiệt. Ứng với các trường hợp có chiều dày mõng hơn, độ cứng vững của kết cấu sẽ giảm đáng kể, do đó, hiện tượng cong vênh sẽ xảy ra rõ ràng hơn. Ngoài ra, do cùng được hàn với một bộ thông số, do đó, các ống có chiều dày thành nhỏ hơn sẽ có nhiệt độ cao hơn như Hình 4. Đây cũng là lý do gây nên hiện tượng biến dạng nhiệt lớn hơn khi so sánh với các trường hợp chiều dày ống khác.

........................................................

ABSTRACT

Thesis: “ Simulation Welding deformation of tube on arc welding process " has been done at Ho Chi Minh City University of Technology and Education. After reasearch process, the thesis has solved these problem:

- System elementary theory of Gas Shielded Arc Welding .

- Simulated deformation of tube on welding process.

- Compare simulation with experiments .

- Define effect of pipe thickness on the structure deformation of welding process.

Author

Ho Ngoc Son

MỤCLỤC

MỤC LỤC............................................................................................................... viii DANH MỤC HÌNH ...................................................................................................xi DANH MỤC BẢNG ............................................................................................... xiii CHƯƠNG 1: TỔNG QUAN....................................................................................... 1

1.1 Tổng quan về lĩnh vực nghiên cứu, các kết quả nghiên cứu trong và ngoài

nước ......................................................................................................................... 1

1.1.1 Tổng quan về lĩnh vực hàn hồ quang điện: ................................................. 1

1.1.2 Tình hình nghiên cứu trong nước: ............................................................... 2

1.1.3 Tình hình nghiên cứu ngoài nước: .............................................................. 3

1.2 Mục tiêu của đề tài............................................................................................. 4

1.3 Nhiệm vụ của đề tài, phương pháp nghiên cứu và giới hạn của đề tài .............. 5

1.3.1 Nhiệm vụ của đề tài:.................................................................................... 5

1.3.2 Phương pháp nghiên cứu:............................................................................ 5

1.3.3 Giới hạn của đề tài:...................................................................................... 5

1.4 Giá trị thực tiễn của đề tài.................................................................................. 5

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT ........................................................................... 7

2.1. Hàn hồ quang nóng chảy trong môi trường có khí bảo vệ ............................... 7

2.2. Phân loại hàn hồ quang nóng chảy trong môi trường có khí bảo vệ ................ 7

2.2.1 Hàn hồ quang bằng điện cực nóng chảy trong môi trường có khí bảo vệ

(GMAW: Gas Metal Arc Welding):..................................................................... 7

2.2.2 Hàn hồ quang bằng điện cực không nóng chảy trong môi trường khí trơ

(GTAW: Gas Tungsten Arc Welding): .............................................................. 11

2.3. Mô hình toán học của bài toán:....................................................................... 14

2.4. Sự hình thành mối hàn .................................................................................... 20

2.4.1. Khái niệm về mối hàn. ............................................................................. 20

2.4.2. Sự tạo thành bể hàn .................................................................................. 21

2.4.3. Sự dịch chuyển của kim loại lỏng từ điện cực vào bể hàn: ...................... 22

2.5. Các thông số công nghệ hàn: .......................................................................... 23

2.6. Ứng suất và biến dạng trong quá trình hàn:.................................................... 25

2.6.1. Hiện tượng vật lý xẩy ra trong quá trình hàn ........................................... 25

2.6.2. Cơ chế hình thành ứng suất và biến dạng trong mối hàn: ........................ 25

2.6.3. Phân loại ứng suất và biến dạng hàn: ....................................................... 27

2.7. Ảnh hưởng của nhiệt độ đến quá trình hàn:.................................................... 29

CHƯƠNG 3: MÔ PHỎNG BIẾN DẠNG ỐNG TRONG QUI TRÌNH HÀN HỒ

QUANG .................................................................................................................... 32

3.1. TRƯỜNG HỢP HÀN GIÁP MÍ..................................................................... 32

3.1.1 Mô hình hình học, thông số hàn và kim loại hàn của bài toán:................ 32

3.1.2 Kết quả mô phỏng biến dạng, ứng suất và nhiệt độ: ................................ 33

3.1.3 Nhận xét .................................................................................................... 35

3.2 TRƯỜNG HỢP HÀN VUÔNG GÓC SỬ DỤNG CO HÀN......................... 37

3.2.1 Mô hình hình học, thông số hàn, và kim loại hàn của bài toán:............... 37

3.2.2 Kết quả mô phỏng biến dạng, ứng suất và nhiệt độ: ................................ 38

3.2.3 Nhận xét .................................................................................................... 40

3.3 TRƯỜNG HỢP HÀN CHỮ T........................................................................ 41

3.3.1 Mô hình hình học, thông số hàn, và kim loại hàn của bài toán:............... 41

3.3.2 Kết quả mô phỏng biến dạng, ứng suất và nhiệt độ: ................................ 42

3.2.3 Nhận xét .................................................................................................... 44

CHƯƠNG 4: THỰC NGHIỆM VÀ SO SÁNH ....................................................... 46

4.1 Vật liệu mẫu:................................................................................................... 46

4.2 Thiết bị, vật liệu hàn và dụng cụ đo kiểm ...................................................... 46

4.3 Dụng cụ đo kiểm............................................................................................. 47

4.4 xác định các yếu tố ảnh hưởng đến độ biến dạng và hàn mẫu ....................... 48

4.5 Kết quả và so sánh: ......................................................................................... 49

4.5.1 Biểu đồ so sánh biến dạng giữa kết quả thực nghiệm và kết quả mô phỏng

trường hợp hàn giáp mí: ..................................................................................... 49

4.5.2 Nhận xét: ................................................................................................... 54

4.5.3 Kết luận: .................................................................................................... 54

4.5.4 Biểu đồ so sánh biến dạng giữa kết quả thực nghiệm và kết quả mô phỏng

trường hợp hàn vuông góc sử dụng co hàn ........................................................ 56

4.4.5 Nhận xét: .................................................................................................. 61

4.5.6 Kết luận: ................................................................................................... 61

4.5.7 Biểu đồ so sánh biến dạng giữa kết quả thực nghiệm và kết quả mô phỏng

trường hợp hàn chữ T ......................................................................................... 63

4.6.8 Nhận xét: ................................................................................................... 68

4.6.9 Kết luận: .................................................................................................... 68

CHƯƠNG 5: KẾT LUẬN VÀ ĐỀ NGHỊ ................................................................ 70

5.1 Kết luận:........................................................................................................... 70

5.2 Đề nghị:............................................................................................................ 70

5.3 Hướng phát triển đề tài: ................................................................................... 70

TÀI LIỆU THAM KHẢO......................................................................................... 71

DANH MỤC HÌNH

Hình 2.1: Sơ đồ hàn hồ quang nóng chảy trong môi trường có khí bảo vệ ............... 9

Hình 2.2: sơ đồ thiết bị hàn hồ quang điện cực nóng chảy ....................................... 10

Hình 2.3: Sơ đồ nguyên lý hàn hồ quang điện cực không nóng chảy....................... 11

Hình 2.4 : Thiết bị hàn hồ quang điện cực không nóng chảy trong môi trường khí

trơ .............................................................................................................................. 13

Hình2.5: Cấu tạo mỏ hàn TIG ................................................................................... 13

Hình 2.6: Tương tác giữa các yếu tố vật lý trong quá trình hàn ............................... 15

Hình 2. 1 Mô hình nguồn nhiệt ............................................................................... 19

Hình 2.7: cấu tạo mối hàn ......................................................................................... 20

Hình 2.8: Bể hàn ....................................................................................................... 21

Hình 2.9: Tác dụng của lực từ trường lên điện cực .................................................. 23

Hình 2.10: a) Hồ quang dài; b) Hồ quang trung bình; c) Hồ quang ngắn ................ 24

Hình 2.11: Sự giãn nở vì nhiệt của kim loại khi bị cố định một đầu ........................ 26

Hình 2.12: Sự giãn nở vì nhiệt của kim loại khi bị cố định hai đầu ......................... 26

Hình 2.13: Biến dạng ngang của mối hàn; a) Biến dạng mối hàn giáp mí; b) Biến dạng mối hàn chữ T................................................................................................... 29

Hình 2.14: Biến dạng mối hàn chữ T ........................................................................ 29

Hình 2.15: Tính chất của kim loại thay đổi do nhiệt độ............................................ 31

Hình 3.1: Mô hình hình học của bài toán.................................................................. 32

Hình 3.2: Que hàn phụ .............................................................................................. 33

Hình 3.3: Tọa độ và vị trí đo biến dạng của lien kết hàn .......................................... 33

Hình 3.4: Biểu đồ kết quả mô phỏng ........................................................................ 36

Hình 3.5: Mô hình hình học bài toán ........................................................................ 37

Hình 3.6: Que hàn phụ .............................................................................................. 38

Hình 3.7: Tọa độ và vị trí đo biến dạng của liên kết hàn .......................................... 38

Hình 3.8: Biểu đồ kết quả mô phỏng ........................................................................ 40

Hình 3.9: Mô hình hình học của bài toán.................................................................. 41

Hình 3.10: Que hàn phụ ............................................................................................ 42

Hình 3.11: Tọa độ và vị trí đo biến dạng của liên kết hàn ........................................ 42

Hình 3.12: Biểu đồ kết quả mô phỏng ...................................................................... 44

Hình 4.0: Máy cắt dây và phôi sau khi cắt ................................................................ 46

Hình 4.1: Máy hàn HYO SUNG PRT500................................................................. 47

Hình 4.2 : Que hàn phụ Yawata ................................................................................ 47

Hình 4.3: Thiết bị đo kết hợp máy tiện ..................................................................... 48

Hình 4.4: Thiết bị đo kết hợp máy phay ................................................................... 48

Hình 4.5: Mẫu sau khi hàn ........................................................................................ 49

Hình 4.6: Biểu đồ biến dạng của mẫu dày 2.5 mm ................................................... 50

Hình 4.7: Biểu đồ biến dạng của mẫu dày 3.2 mm ................................................... 51

Hình 4.8: Biểu đồ biến dạng của mẫu dày 4 mm ...................................................... 52

Hình 4.9: Biểu đồ biến dạng của mẫu dày 5.2 mm ................................................... 53

Hình 4.10: Biểu đồ tổng hợp kết quả biến dạng của thí nghiệm 4 loại chiều dày .... 54

Hình 4.11: Biểu đồ biến dạng của mẫu dày 2.5 mm ................................................. 56

Hình 4.12: Biểu đồ biến dạng của mẫu dày 3.2 mm ................................................. 57

Hình 4.13: Biểu đồ biến dạng của mẫu dày 4 mm .................................................... 58

Hình 4.14: Biểu đồ biến dạng của mẫu dày 5.2 mm ................................................. 59

Hình 4.15: Biểu đồ tổng hợp kết quả biến dạng của thí nghiệm 4 loại chiều dày .... 60

Hình 4.16: Biểu đồ biến dạng của mẫu dày 2.5 mm ................................................. 63

Hình 4.17: Biểu đồ biến dạng của mẫu dày 3.2 mm ................................................. 64

Hình 4.18: Biểu đồ biến dạng của mẫu dày 4 mm .................................................... 65

Hình 4.19: Biểu đồ biến dạng của mẫu dày 5.2 mm ................................................. 66

Hình 4.20: Biểu đồ tổng hợp kết quả biến dạng thí nghiệm 4 loại chiều dày........... 67

DANH MỤCBẢNG

Bảng2.1 : Thành phần hóa học của một số loại điện cực Wolfram theo tiêu chuẩn

AWS A5.12 - 80........................................................................................................ 12

Bảng 2.1: Cơ tính thép thay đổi do nhiệt thay đổi .................................................... 30

Bảng 3.1: Kết quả mô phỏng nhiệt độ, biến dạng và ứng suất ................................. 35 bảng 3.1.1: Bảng số liệu kết quả mô phỏng biến dạng của 4 loại............................. 35

Bảng 3.2: Kết quả mô phỏng nhiệt độ, biến dạng và ứng suất ................................. 39 bảng 3.2.1: Bảng số liệu kết quả mô phỏng biến dạng của 4 loại............................. 40

Bảng 3.3: Kết quả mô phỏng nhiệt độ, biến dạng và ứng suất ................................. 43 bảng 3.3.1: Bảng số liệu kết quả mô phỏng biến dạng của 4 loại............................. 44

Bảng 4.1 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 49

Bảng 4.2 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 50

Bảng 4.3 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 51

Bảng 4.4 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 52

Bảng 4.5 bảng số liệu kết quả biến dạng của thí nghiệm 4 loại chiều dày ............... 53

Bảng 4.6 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 56

Bảng 4.7 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 57

Bảng 4.8 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 58

Bảng 4.9 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................... 59

Bảng 4.10 bảng số liệu kết quả biến dạng của thí nghiệm 4 loại chiều dày ............. 60

Bảng 4.11 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm:................. 63

Bảng 4.12 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm:................. 64

Bảng 4.13 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................. 65

Bảng 4.14 bảng số liệu kết quả biến dạng của mô phỏng và thí nghiệm .................. 66

Bảng 4.15 bảng số liệu kết quả biến dạng của thí nghiệm 4 loại chiều dày ............. 67

CHƯƠNG 1: TỔNG QUAN

1.1 Tổng quan về lĩnh vực nghiên cứu, các kết quả nghiên cứu trong và ngoài nước

1.1.1 Tổng quan về lĩnh vực hàn hồ quang điện:

Hàn hồ quang điện trong môi trường có khí bảo vệ (GSAW: Gas Shielded Arc Welding) là công nghệ hàn được sử dung rất rộng rãi hiện nay . Trong nền công nghiệp hiện đại hàn hồ quang bằng điện trong môi trường có khí bảo vệ chiếm một vị trí rất quan trọng. Nó không những có thể hàn các loại thép kết cấu thông thường mà còn có thể hàn các loại thép hợp kim cao, kim loại màu và hợp kim của chúng.

Ngoài ra phương pháp hàn này không những có thể thao tác bằng tay mà còn có thể tự động hóa, tạo mối hàn có chất lượng cao đối với hầu hết các kim loại và hợp kim.

Trong những năm gần đây kỹ thuật Hàn đã có những bước phát triển mạnh mẽ, đáp ứng được các yêu cầu ngày cao về công nghệ và vật liệu. Nhiều phương pháp Hàn mới đã xuất hiện, các công nghệ mới đã được áp dụng rộng rãi trong kỹ thuật Hàn, từ chỗ chủ yếu sử dụng công nghệ hàn hồ quang tay, đến nay có khoảng 130 phương pháp hàn khác nhau được sử dụng rộng rãi. Có thể chia công nghệ hàn thành 2 nhóm như sau:

1.1.2 Tình hình nghiên cứu trong nước:

1.2.1 Đề tài “ Nghiên cứu một số thông số cơ bản ảnh hưởng tới quá trình hình thành mối hàn và quá trình luyện kim trong hàn MIG, MAG ” - Trường ĐH Sư Phạm Kỹ Thuật TP HCM. Đề tài được nghiên cứu vào năm 2004 do Th.s Phạm Văn Điều thực hiện dưới sự hướng dẫn của TS. Hoàng Văn Châu.

- Nội dung của đề tài là xem xét ảnh hưởng của các thông số công nghệ

đến việc tạo dáng mối hàn và ảnh hưởng tới quá trình hàn. Dựa trên các cơ sở lý thuyết và các kết quả thí nghiệm để đánh giá khi các thông số hàn thay đổi thì thành phần phần trăm các nguyên tố tổ chức kim loại mối hàn thay đổi thế nào, dẫn đến cơ tính của chúng bị tác động ra sao. Từ đó tác giả đưa ra kết luận về việc lựa chon các thông số cơ bản của công nghệ hàn MIG, MAG một cách tối ưu, để đảm bảo chất lượng mối hàn tốt nhất áp dụng trong sản xuất.

1.2.2 Đề tài “ Nghiên cứu xác định ứng suất dư cho mối hàn ống chịu áp lực bằng nhiễu xạ X- Quang” - Trường ĐH Sư Phạm Kỹ Thuật. Đề tài được nghiên cứu vào năm 2011 do Th.s Nguyễn Văn Tường thực hiện dưới sự hướng dẫn của TS. Lê Chí Cương.

- Nội dung nghiên cứu đề tài là nghiên cứu lý thuyết không phá hủy (X

– quang), áp dụng vào việc xác định các ứng suất dư các mối hàn ống giáp mối hàn theo phương pháp lót TIG phủ điện và tiến hành đo đạc thực nghiệm để xác định ứng suất dư trên mẫu hàn ống, khảo sát so sánh hàm hấp thụ của mặt mối hàn ống so với mặt phẳng mà thiết bị hiện đang áp dụng. Thiện thực nghiệm dưới dạng chọn mẫu và đo nhiễu xạ, xử lý kết quả đạt được và tiến hành tính toán ứng suất dư.

- Kết quả mà luận văn đã đạt được là trình bày 1 cách đầy đủ và cô

đọng lý thuyết tương đối mới về xác định ứng suất dư cho vật liệu hàn, kết cấu hàn. Quá trình thực nghiệm đã xác định được ứng suất dư của mối hàn ống chịu áp lực vật liệu A106 – GrB (theo ASTM) kích thước mẫu O.D = 114mm và dày t = 8.56 mm tiến hành hàn theo qui trình LiLAMA 2 – 08, áp dụng tiêu chuẩn ASME – IX. Từ đó chứng minh được phương pháp có thể áp dụng để kiểm tra cho các kết cấu hàn đang được sử dụng tại các nhà máy nhiệt điện phục vụ cho công tác sửa chữa

bảo dưỡng hệ thống đường ống chịu áp có chứa mối hàn là nơi có thể bị hư hỏng do

ứngsuấtdưtồntại.

1.2.3 Đề tài “ Khảo sát tình trạng phân bố ứng suất dư trong mối hàn ma sát hợp kim nhôm 1060 dùng nhiễu xạ X – quang” – Trường ĐH Sư Phạm Kỹ Thuật. Đề tài được nghiên cứu vào năm 2011 do Th.s Nguyễn Thị Kim Uyên thực hiện dưới sự hướng dẫn của TS. Lê Chí Cương.

- Nội dung đề tài là dùng phương pháp hàn ma sát và nhiễu xạ tia X để

khảo sát phân bố ứng suất dư trên hợp kim nhôm. Từ đó cho thấy các ưu điểm vượt trội của phương pháp này, làm cơ sở để nghiên cứu và ứng dụng tại Việt Nam. Máy đo nhiễu xạ là loại máy cố định đặt tại Trung Tâm Hạt Nhân Tp. Hồ Chí Minh, sử dụng phương pháp đo Omega và tính toán ứng suất được dựa trên phương pháp.

- Kết quả thực nghiệm cho thấy trên mối hàn ma sát hợp kim nhôm

1060 ứng suất thay đổi trong khoảng từ -31 ÷ 0.99 MPa và trong giới hạn bền của vật liệu. Sự thay đổi ứng suất trước và sau khi hàn là khoảng 31% và phân bố trong vùng ảnh hưởng nhiệt. Từ đó rút ra được những ưu điểm mà hàn ma sát vượt trội hơn so với các phương pháp hàn khác.

1.1.3 Tình hình nghiên cứu ngoài nước:

1.3.1 Simulation and experimental study on distortion of butt and T- joints using WELD PLANNER Mohd Shahar Sulaiman, Yupiter HP Manurung, Esa Haruman, Mohammad Ridzwan Abdul Rahim, Mohd Ridhwan Redza, Robert Ngendang Ak. Lidam, Sunhaji Kiyai Abas, Ghalib Tham1 and Chan Yin Chau (June 23, 2011)

- Đề tài này sử dụng phần mềm weld planner để mô phỏng biến dạng của

vật hàn và so sánh kết quả với thực nghiệm trong cả hai trường hợp mối hàn giáp mí có

kích thước (150x50x4 ) mm, và mối hàn góc có kích thước (150x50x4 ) mm.

1.3.2 Multippurpose ANSYS FE procedure for welding processes simulation Andrea Capriccioli, Paolo Frosi (2009)

- Đề tài này sử dụng phương pháp phần tử hữu hạn đa chức năng của phần

mềm ANSYS để mô phỏng nhiệt độ và biến dạng cơ trong hàn TIG và hàn laser.

1.3.3 Modeling, Simulation and Experimental Studies of Distortions, Residual Stresses and Hydrogen Diffusion During Laser Welding of As-Rolled Steels T. Böhme, C. Dornscheidt, T. Pretorius, J. Scharlack and F. Spelleken (2012)

- Bài báo này chủ yếu xây dựng mô hình toán và phương pháp số để

giải bài toán nhiệt và mô phỏng quá trình hàn ghép mí trên tấm mỏng có kích thước (75 X 50 X 1.8 ) mm đồng thời phân tích sự ảnh hưởng của nhiệt độ đến ứng suất không đi sâu vào độ biến dạng .

Kết Luận: Chưa có nhiều công trình nghiên cứu tập trung mô phỏng về biến dạng của ống trong quá trình hàn sử dụng phương pháp hàn hồ quang. Vì vậy trong công trình nghiên cứu này sẽ tiến hành mô phỏng sự biến dạng của ống, ứng suất dư tập trung trên ống do nhiệt của quá trình hàn hồ quang gây ra để từ đó có thể dự báo trước các biến dạng có hại trong quá trình hàn nhằm giảm thiểu chúng, góp phần tiết kiệm được chi phí khi hàn. Ngoài ra tác giả sẽ thực hiện các thí nghiệm trên các vật hàn để so sánh với quá trình mô phỏng, các vật hàn là các ống có kích thước chiều dài là 200 mm, đường kính 60, 50; bề dày là 2 mm, 3 mm, 4 mm, 5 mm.

1.2 Mục tiêu của đề tài

Trên cơ sở phân tích các kết quả của các đề tài nghiên cứu đã nêu ở trên thì có thể thấy được vấn đề mô phỏng biến dạng hàn đang được quan tâm và có tầm ảnh hưởng lớn. Vì vậy đề tài : “ Mô phỏng biến dạng của ống trong qui trình hàn hồ quang” được thực hiện với các mục đích sau:

- Hỗ trợ quá trình thiết kế qui trình hàn đạt được kết quả tốt hơn.

- Có thể dự báo trước được các biến dạng không có lợi, từ đó điều chỉnh lại

qui trình hàn trong phần thiết kế để giảm thiểu các yếu tố gây hại, ảnh hưởng đến

năng suất và giá trị kinh tế.

- Thông qua quá trình thực hiện đề tài, các bước mô phỏng và thí nghiệm sẽđược tiếp tục sử dụng cho các nghiên cứu chuyên sâu về công nghệ hàn.

1.3 Nhiệm vụ của đề tài, phương pháp nghiên cứu và giới hạn của đề tài

1.3.1 Nhiệm vụ của đề tài:

- Nghiên cứu về công nghệ hàn hồ quang điện trong môi trường có khí bảo vệ.

- Lập qui trình mô phỏng biến dạng của các liên kết hàn.

- Tiến hành mô phỏng quá trình hàn ống của các mối hàn. Từ đó thu nhận

kết quả mô phỏng và tiến hành phân tích.

- Tiến hành làm thí nghiệm với các mẫu hàn, so sánh biến dạng của các mẫu hàn với kết quả mô phỏng và rút ra kết luận.

1.3.2 Phương pháp nghiên cứu:

Phương pháp thu thập và tổng hợp tài liệu:

+ Thu thập tài liệu liên quan tới kỹ thuật hàn , các tiêu chuẩn liên quan tới quá trình hàn, từ khâu chuẩn bị mối ghép , vật liệu liệu hàn, chế độ hàn.

Phương pháp phân tích, so sánh:

+ Dựa trên các kết quả của quá trình mô phỏng , kết quả của các thí nghiệm để so sánh, rút ra các yếu tố ảnh hưởng đến kết quả.

+ So sánh sự tương thích giữa kết quả mô phỏng và thí nghiệm thực tế về sự biến dạng của vật hàn. Từ đó rút ra kết luận mang tính thuyết phục cao, có thể dự báo trước được những biến dạng có hại, ảnh hưởng đến năng suất hàn trong thực tế.

1.3.3 Giới hạn của đề tài:

- Chỉ nghiên cứu trong lĩnh vực hàn hồ quang.

- Phần mềm sử dụng: sử dụng phần mềm ANSYS Workbench 14.0 để

mô phỏng sự biến dạng của ống trong quá trình hàn hồ quang

- Liên kết hàn: Nghiên cứu liên kết hàn giáp mí, hàn chữ T, hàn vuông

góc sử dụng co hàn.

- Kích thước của vật hàn: ống dài 20cm, đường kính ngoài 60mm, bề

dày 2mm, 3mm, 4mm, 5mm.

- Vật liệu của vật hàn: thép CT3

1.4 Giá trị thực tiễn của đề tài

- Kết quả của đề tài có thể hỗ trợ quá trình thiết kế qui trình hàn hiệu

qua han thong qua vic d\1' dmin tnrac biiln d - C6 thS dung lam tai liu tham khao cho cac sinh vien nganh ca khi, di;ic bit trong chuyen nganh han ... CHƯƠNG 2: CƠ SỞ LÝ THUYẾT 2.1. Hàn hồ quang nóng chảy trong môi trường có khí bảo vệ Hàn hồ quang trong môi trường có khí bảo vệ còn gọi là GSAW (Gas Shielded Arc Welding) xuất hiện do nhu cầu về hàn kim loại màu (nhôm, magiê và hợp kim của chúng) trong ngành chế tạo máy bay và ngành hóa chất từ thập kỷ 40. Công nghệ hàn này được chia ra làm hai loại chính gồm: hàn hồ quang bằng điện cực nóng chảy (GMAW: Gas Metal Arc Welding) và hàn hồ quang bằng điện cự không nóng chảy (GTAW: Gas Tungsten Arc Welding). vệ + Mức độ tập trung cao của nguồn nhiệt hàn đảm bảo chiều rộng nhỏ của vùng ảnh hưởng nhiệt, và khả năng biến dạng thấp. + Năng suất hàn cao, hiệu quả bảo vệ kim loại nóng chảy cao (đặc biệt khi sử dụng khí trơ). + Không cần sử dụng thuốc hàn hoặc vỏ bọc như của que hàn. + Khả năng cơ giớ hóa và tự động hóa cao. + Có thể đạt được mối hàn có cùng tính chất hóa lý, luyện kim như kim loại cơ bản. + Không cần phải làm sạch mối hàn sau khi hàn ( không có kim loại bắn tóe, xỉ hàn). + Có thể hàn hầu hết kim loại thông dụng trong công nghiệp. Còn có thể dùng để hàn kim loại không đồng nhất, và hàn đắp. 2.2. Phân loại hàn hồ quang nóng chảy trong môi trường có khí bảo vệ 2.2.1 Hàn hồ quang bằng điện cực nóng chảy trong môi trường có khí bảo vệ (GMAW: Gas Metal Arc Welding): Phương pháp hàn hồ quang điện cực nóng chảy trong khí bảo vệ là quá trình hàn có sự cấp dây tự động là điện cực nóng chảy với vận tốc không đổi (Ve =Const) vào bể hàn. + Theo phương pháp cơ khí hóa quá trình hàn gồm: Bán tự động; tự động và robot hàn. + Theo phương thức dòng khí bảo vệ gồm: MIG & MAG Quá trình liên kết mối hàn được bảo vệ bằng một dòng khí cấp ngoài. Sau khi người thợ vận hành đặt những thông số ban đầu, thiết bị sẽ tự động điều chỉnh tốc độ của hồ quang điện. Do đó, những điều khiển bằng tay của người thợ vận hành trong quá trình hàn bán tự động chỉ là tốc độ di chuyển, hướng di chuyển và vị trí của súng hàn. Trong điều kiện đã đặt đúng những tham số ban đầu, chiều dài của hồ quang và cường độ dòng điện (tốc độ cấp dây) sẽ được duy trì một cách tự động. Súng hàn dẫn hướng cho điện cực nóng chảy, dẫn dòng điện và khí bảo vệ tới vật hàn, do đó cung cấp năng lượng để tạo nên và duy trì cho hồ quang cháy, và làm nóng chảy điện cực cũng như là đáp ứng sự bảo vệ cần thiết chống lại môi trường không khí xung quanh. Có hai cách kết hợp của bộ phận cấp dây và nguồn điện hàn được sử dụng để đạt được sự điều chỉnh chiều dài hồ quang. Thông thường nhất, sự điều chỉnh này bao gồm một nguồn điện có điện thế (điện áp) không đổi (có đặc điểm là cung cấp một đường đặc tính Volt – Ampe dốc) và bộ phận cấp điện cực sẽ được điều chỉnh theo điện áp hồ quang. Với sự kết hợp điện áp không đổi tốc độ cấp dây không đổi, những thay đổi về vị trí súng hàn sẽ gây nên những thay đổi về cường độ dòng điện đáp ứng chính xác sự thay đổi về chiều dài thò ra của điện cực (phần điện cực dài ra khỏi miệng súng). Do đó, chiều dài của hồ quang được giữ không đổi. Thí dụ, khi phần điện cực thò ra tăng lên do mỏ hàn được nung lên sẽ làm giảm cường độ dòng điện ở nguồn điện hàn, bằng cách nhiệt lượng tỏa ra ở điện cực sẽ giảm và tốc độ nóng chảy giảm, chiều dài của hồ quang sẽ ngắn lại. Hàn hồ quang điện cực nóng chảy trong môi trường khí bảo vệ là quá trình hàn nóng chảy trong đó nguồn nhiệt hàn được cung cấp bởi hồ quang tạo ra giữa điện cực nóng chảy (dây hàn) và vật hàn. Hồ quang và kim loại nóng chảy được bảo vệ khỏi tác dụng của oxy và nitơ trong môi trường xung quanh bởi một loại khí hay hỗn hợp khí. Khí bảo vệ có thể là khí trơ (Ar; He hoặc hỗn hợp Ar+He) hoặc là các loại khí hoạt tính (CO2; CO2+O2; CO2+Ar…). Hình 2.1: Sơ đồ hàn hồ quang nóng chảy trong môi trường có khí bảo vệ[2] Hàn hồ quang điện cực nóng chảy trong môi trường khí trơ (Ar; He) gọi là phương pháp hàn MIG (Metal Inert Gas). Vì giá thành các loại khí trơ khá cao nên không được ứng dụng rộng rãi. Hàn hồ quang điện cực nóng chảy trong môi trường khí hoạt tính (CO2; CO2+O2…) còn gọi là phương pháp hàn MAG (Metal Active Gas). Phương pháp này sử dụng khí CO2 là loại khí dễ kiếm và rẻ tiền nên được phát triển rộng rãi và có một số các ưu điểm như: năng suất hàn cao; có thể tiến hành ở mọi vị trí không gian khác nhau; chất lượng hàn cao; sản phẩm ít bị cong vênh do có tốc độ ............................. CHƯƠNG 5: KẾT LUẬN VÀ ĐỀ NGHỊ 5.1 Kết luận: Qua quá trình nghiên cứu và thực hiện đề tài “ Mô phỏng biến dạng của ống trong qui trình hàn hồ quang”, học viên đã nghiên cứu và rút ra kết lận sau: Việc dự đoán và xác định độ biến dạng của vật hàn trong quá trình hàn có ý nghĩa quan trọng trong lựa chọn chế độ công nghệ hàn và cả chất lượng vật hàn. Độ dày của vật hàn có ảnh hưởng lớn đến sự biến dạng của vật hàn. - Các ống có độ dày nhỏ thì biến dạng sẽ càng lớn. - Các ống có độ dày cao độ biến dạng sẽ nhỏ. - Với các ống có chiều dày lớn thì sự phân bố nhiệt chậm, và ứng suất du tồn tại ít hơn so với các ống có chiều dày nhỏ. 5.2 Đề nghị: 5.3 Huớng phát triển đề tài: trong truờng hợp vật hàn có bề dày lớn, hàn nhiều lớp hàn. trường hợp hàn góc, hàn các chi tiết, các kết cấu có hình dáng phức tạp. đối tuợng dạng tấm, thanh ...