NGHIÊN CỨU, THIẾT KẾ VÀ CHẾ TẠO CỤM DIỆT KHUẨN CHO MÁY ĐÓNG GÓI KHĂN LẠNH BẰNG CÔNG NGHỆ PLASMA LẠNH

NỘI DUNG ĐỒ ÁN

NGHIÊN CỨU, THIẾT KẾ VÀ CHẾ TẠO CỤM DIỆT KHUẨN CHO MÁY ĐÓNG GÓI KHĂN LẠNH BẰNG CÔNG NGHỆ PLASMA LẠNH

DANH MỤC TỪ VIẾT TẮT....................................................... 1

DANH MỤC HÌNH ẢNH............................................................. 2

DANH MỤC BẢNG BIỂU........................................................... 5

CHƯƠNG 1: GIỚI THIỆU TỔNG QUAN ................................... 6

1.1... Tổng quan chung về lĩnh vực nghiên cứu, các kết quả nghiên cứu trong và ngoài nước đã công bố:............................................. 6

. 1.1.1.Các kết quả nghiên cứu ngoài nước ................................... 6

1.1.1.1. Appliucotions of cold plasma technology in food packaging, trends in food science & technology (2013). .................................. 6

1.1.1.2. Technology Moving Forward ‐Plasma for the Food Industry................................................................................................. 7

. 1.1.2.Các kết quả nghiên cứu trong nước .................................... 7

1.1.2.1. Báo cáo chuyên đề: “Xử lý nước uống cho cộng đồng bằng công nghệ xanh (công nghệ plasma)”.............................. 7

1.1.2.2. Hệ thống xử lý nước thải y tế bằng công nghệ Plasma. 8

1.1.2.3. Hệ thống xử lý bề mặt bằng công nghệ Plasma........... 8

1.2.Tính cấp thiết của đề tài .......................................................... 11

. 1.2.1 Mục tiêu nghiên cứu . 14

1.2.2.Đối tượng nghiên cứu................................................................ 15

. 1.2.3.Phạm vi nghiên cứu . 15

. 1.2.4. Giới hạn đề tài................................................................... 15

. 1.2.5. Nhiệm vụ đề tài................................................................. 15

1.3.Phương pháp nghiên cứu . 16

. 1.3.1. Phương pháp nghiên cứu lý thuyết 16

. 1.3.2.Phương pháp thực nghiệm.................................................. 16

1.4. Kế hoạch thực hiện.............................................................. 17

1.4.1. Tên đề tài ....................................................................... 17

1.4.2. Địa điểm triển khai ........................................................ 17

1.4.3. Các hoạt động dự án ...................................................... 17

1.4.4. Đánh giá hiệu quả dự án ................................................ 18

1.4.5. Tính sáng tạo của dự án ................................................. 19

1.4.6. Khả năng duy trì và nhân rộng của dự án ....................... 19

CHƯƠNG 2:TỔNG QUAN ......................................................... 19

2.1. Giới thiệu sơ lược về Plasma và nguyên lý diệt khuẩn bằng công nghệ Plasma lạnh. 19

2.1.1. Các ứng dụng của công nghệ Plasma trên thế giới.................... 20

2.1.2. Giới thiệu về Plasma ............................................................... 21

2.1.3. Tia cực tím (Ultraviolet- UV) sinh ra khi phóng Plasma..... 23

2.1.3.1. Tác dụng đối với cơ thể ............................................ 24

2.1.3.1.1. Lợi ích ................................................................. 24

2.1.3.1.2. Tác hại ................................................................. 24

2.1.3.1.3. Tác dụng đối với môi trường ............................... 25

2.2. Vải không dệt Rayon nguyên liệu sản xuất khăn lạnh ............ 29

- 3. Nước giử ẩm cho khăn lạnh ................................................... 30

2.4. Bao bì khăn lạnh................................................................. 32

2.4.1. Công nghệ in bao bì....................................................... 32

2.4.2. Các loại bao bì ............................................................... 33

2.4.2.1. Bao bì PP(Polypropylen) dùng trong khăn lạnh......... 33

2.4.2.1.1. Đặc tính ............................................................... 33

2.4.2.1.2. Công dụng ........................................................... 33

2.5. Vi khuẩn ............................................................................. 34

2.5.1. Sự phân bố của vinh sinh vật trong không khí 35

2.5.2. sự phân bố của vi khuẫn trong không khí phụ thuộc vào 3 yếu tố sau............................................................................... 35

2.5.2.1 Phụ thuộc khí hậu trong năm ........................................ 35

2.3.2.2. Phụ thuộc vùng địa lý . 35

2.3.2.3. Phụ thuộc hoạy động sống của con người 36

2.5.3. Vi sinh vật trong không khí............................................ 36

2.5.3.1. Các vi khuẩn có hại cho cơ thể ................................. 37

2.5.3.1.1. Vi khuẩn salmonella gây bệnh thương hàn .......... 37

2.5.3.1.2. Vi khuẩn E.coli gây bệnh tiêu chảy ...................... 38

2.5.3.1.3. Vi khuẩn V.cholerae gây bệnh tả ......................... 39

2.5.3.1.4. Vi khuẩn Shigella gây bệnh lỵ ............................. 40

2.5.3.1.5. Vi khuẩn tụ cầu vàng (Staphylococus aureus) ...... 41

2.5.3.1.5.1. Giới thiệu về vi khuẩn tụ cầu vàng (Staphylococcus aureus) .................................................. 41

2.5.3.1.5.2. Hình dạng và kích thước ................................. 42

2.5.3.1.5.3. Nuôi cấy ......................................................... 42

2.5.3.1.5.4. Khả năng đề kháng ......................................... 43

2.5.3.1.5.5. Sự kháng kháng sinh ....................................... 43

2.5.3.1.5.6. Tác hại gây ra của vi khuẩn tụ cầu vàng .......... 43

2.5.4. Phương pháp đếm vi khuẩn ........................................... 45

2.6. Tổng quan về quy trình, máy móc sx khăn lạnh hiện nay . 45

2.6.1. Phân tích nhược điểm quy trình sản xuất khăn lạnh hiện nay . 49

2.6.2. Quy trình sản xuất khăn lạnh diệt khuẩn bằng công nghệ plasma lạnh . 50

2.6.3.1. Yêu cầu kỹ thuật ....................................................... 50

2.6.3.2. Khả năng diệt khuẩn của plasma áp dụng vào khăn lạnh............................................................................................. 50

2.6.3.2.1. Khả năng xử lý bề mặt của plasma ....................... 51

CHƯƠNG 3: CƠ SỞ LÝ THUYẾT.............................................. 53

3.1Ion hoá:.......................................................................................... 53

3.1.1 Định nghĩa:................................................................................ 53

. 3.1.2.Năng lượng ion hóa........................................................ 53

. 3.1.3.Bậc ion hóa:........................................................................ 53

3.2.Sự tương tác giữa các hạt trong Plasma:......................................... 56

3.2.1Tiết diện hiệu dụng:.................................................................... 56

3.2.2.Khoảng đường tự do trung bình:................................................ 56

3.2.3.Tần số va chạm:........................................................................ 57

. 3.2.4.Va chạm đàn hồi57

3.3. Va chạm không đàn hồi:............................................................... 57

3.3.1. Va chạm không đàn hồi loại 1:............................................... 57

3.3.2. Va chạm không đàn hồi loại 2:................................................. 57

- 4.Quá trình tạo chất Oxy hóa:..................................................... 57

3.4.1.Tạo ozone:................................................................................ 58

3.4.2.Tạo H2O2 (Hiđrô pêrôxít):......................................................... 58

. 3.4.3. Tạo gốc OH* có mức oxy hóa mạnh................................... 59

3.5. Quá trình Oxy hóa:........................................................................ 59

3.5.1.Oxy hóa vòng benzen bằng OH* :............................................. 60

. 3.5.2. Oxy hóa vòng benzen bằng ozone...................................... 60

CHƯƠNG 4: PHƯƠNG HƯỚNG VÀ GIẢI PHÁP CÔNG NGHỆ.................................................................................................... 61

4.1.Những yêu cầu cơ bản của đề tài.............................................. 61

4.2. Khoảng cách giữa hai điện cực............................................ 61

4.2.1. Bộ nguồn Plasma ........................................................... 63

4.2.1.1. Mạch điều chế độ rộng xung...................................... 63

4.2.1.2. Mạch điều chỉnh tần số và điện áp ............................ 64

4.3. Thiết bị thí nghiệm ............................................................. 64

4.4. Phương án và giải pháp thực hiện ....................................... 65

4.4.1. Phương án chọn mô hình ............................................... 74

4.5. Phương án thực hiện thiết bị mô hình ................................. 76

4.6. Phương án sử dụng vật kiệu điện cực trong ........................ 78

4.7. Phương án định vị thanh điện cực ...................................... 81

4.8. Lựa chọn phương án ........................................................... 82

4.9. Hệ thống kết cấu mô hình.................................................... 83

4.9.1. Mô hình thực nghiệm..................................................... 83

4.9.2. Thuyết minh mô hình thực nghiệm................................. 83

CHƯƠNG 5: THIẾT KẾ VÀ TÍNH TOÁN HỆ THỐNG SẢN XUẤT KHĂN LẠNH DIỆT KHUẨN BẰNG CÔNG NGHỆ PLASMA.................................................................................... 84

5.1.Thiết kế cụm diệt khuẩn bằng công nghệ Plasma..................... 84

. 5.1.1. Buồng diệt khuẩn bề mặt phôi vải bằng Plasma................ 85

. 5.1.1.1.Yêu cầu kỹ thuật:........................................................... 85

. 5.1.1.2. Chọn vật liệu:................................................................ 85

. 5.1.1.3. Nguyên lý hoạt động :................................................... 85

. 5.1.1.4. Phương án gia công....................................................... 85

. 5.1.1.5. Bảo trì bảo dưỡng.......................................................... 86

5.2Cơ cấu xếp khăn....................................................................... 86

. 5.2.1Yêu cầu kỹ thuật................................................................. 86

. 5.2.2Chọn vật liệu....................................................................... 86

. 5.2.3.Nguyên lý hoạt động..................................................................................... 87

. 5.2.4. Phương án gia công........................................................... 87

. 5.2.5. Bảo trì bảo dưỡng.............................................................. 87

5.3. Cơ cấu thấm nước và ép nước................................................. 87

. 5.3.1Yêu cầu kỹ thuật.................................................................. 88

. 5.3.2. Chọn vật liệu...................................................................... 88

. 5.3.3. Nguyên lý hoạt động.......................................................... 88

. 5.3.4. Phương án gia công........................................................... 88

. 5.3.5. Bảo trì bảo dưỡng.............................................................. 88

5.4. Cơ cấu cắt vải......................................................................... 88

. 5.4.1.Yêu cầu kỹ thuật................................................................. 90

. 5.4.2. Chọn vật liệu...................................................................... 90

. 5.4.3. Nguyên lý hoạt động.......................................................... 90

. 5.4.4. Phương án gia công........................................................... 90

. 5.4.5. Bảo trì bảo dưỡng.............................................................. 91

5.5 Cơ cấu xếp đôi vải................................................................... 92

. 5.5.1. Yêu cầu kỹ thuật................................................................ 92

. 5.5.2. Chọn vật liệu...................................................................... 92

. 5.5.3. Nguyên lý hoạt động.......................................................... 92

. 5.5.4. Phương án gia công........................................................... 93

. 5.5.5. Bảo trì bảo dưỡng.............................................................. 93

5.6. Băng chuyền........................................................................... 93

. 5.6.1.Yêu cầu kỹ thuật................................................................. 93

. 5.6.2. Chọn vật liệu...................................................................... 93

. 5.6.3. Nguyên lý hoạt động.......................................................... 94

. 5.6.4. Phương án gia công........................................................... 94

. 5.6.5. Bảo trì bảo dưỡng.............................................................. 94

5.7. Bộ truyền xích........................................................................ 94

. 5.7.1. Yêu cầu kỹ thuật................................................................ 94

. 5.7.2. Chọn vật liệu...................................................................... 95

. 5.7.3 Nguyên lý hoạt động........................................................... 95

. 5.7.4 Phương án gia công............................................................ 95

. 5.7.5 Bảo trì bảo dưỡng............................................................... 95

5.8 Cơ cấu đóng gói....................................................................... 95

. 5.8.1. Yêu cầu kỹ thuật................................................................ 96

. 5.8.2. Chọn vật liệu...................................................................... 96

. 5.8.3. Nguyên lý hoạt động.......................................................... 96

. 5.8.4. Phương án gia công........................................................... 96

. 5.8.5. Bảo trì bảo dưỡng.............................................................. 96

5.9. Bộ hàn mép giữa..................................................................... 96

. 5.9.1. Yêu cầu kỹ thuật................................................................ 97

. 5.9.2. Chọn vật liệu...................................................................... 97

. 5.9.3. Nguyên lý hoạt động.......................................................... 97

. 5.9.4. Phương án gia công........................................................... 98

. 5.9.5 Bảo trì bảo dưỡng............................................................... 98

5.10 Khung máy............................................................................ 98

. 5.10.1 Yêu cầu kỹ thuật.............................................................. 98

. 5.10.2 Chọn vật liệu................................................................... 98

. 5.10.3 Phương án gia công.......................................................... 98

5.11 Bộ gia nhiệt và cắt đứt ở hai đầu............................................ 98

. 5.11.1 Yêu cầu kỹ thuật.............................................................. 99

. 5.11.2 Chọn vật liệu.................................................................... 99

. 5.11.3 Nguyên lý hoạt động........................................................ 99

. 5.11.4 Phương án gia công......................................................... 100

. 5.11.5 Bảo trì bảo dưỡng............................................................ 100

5.12. Tính toán hệ thống mô hình sản xuất khăn lạnh diết khuẩn bằng công nghệ Plasma cho động cơ đầu tiên.......................... 100

CHƯƠNG 6 : CHẾ TẠO VÀ THỰC NGHIỆM............................ 104

6.1. Bộ nguồn Plasma.......................................................................... 105

. 6.1.1.Thí nghiệm về khả năng diệt khuẩn vải bằng công nghệ Plasma lạnh................................................................................. 106

. 6.1.1.1. Chuẩn bị thí nghiệm..................................................... 106

. 6.1.1.2. Dụng cụ thí nghiệm...................................................... 107

6.2. Trình tự thí nghiệm................................................................. 107

6.3. Tiến hành thí nghiệm.............................................................. 108

6.4. Kết quả thí nghiệm.................................................................. 109

6.5. Đánh giá hiệu suất khử trùng của Plasma lạnh lên khăn ướt phủ khuẩn.................................................................................... 111

6.6. Kết luận......................................................................................... 113

CHƯƠNG 7: KẾT LUẬN VÀ KIẾN NGHỊ................................. 114

7.1 Kết luận......................................................................................... 114

7.2 Kiến nghị...................................................................................... 115

7.3 Nghiên cứu mô hình Plasma mới................................................... 115

TÀI LIỆU THAM KHẢO............................................................. 117

TÀI LIỆU THAM KHẢO chuyên đề 2 ........................................ 119

DANH MỤC TỪ VIẾT TẮT

AOAC Association of Official Analytical Chemists ( Hiệp hội các nhà hoá phân tích chính thống )

BKHCNMT Bộ Khoa Học Công Nghệ Môi Trường

BYT Bộ Y Tế

HPLC High Performance Liquid Chromatography (Phương pháp sắcký lỏng hiệu năng cao )

MRSA Methicillin resistance S. aureus

PP Polypropylen

PVC Polyvinylchloride (nhựa tổng hợp)

QCVN Quy Chuẩn Việt Nam

SA Vi khuẩn tụ cầu vàng Staphylococcus aureus

TCVN Tiêu Chuẩn Việt Nam

UV Ultraviolet radiation (Tia cực tím)

DANH MỤC HÌNH ẢNH

Hình 1.1:Dùng Plasma để diệt khuẩn cho cà chua. 8

Hình 1.2:Kết quả xử lý bề mặt kim loại bằng Plasma. 9

Hình 1.3:Bề mặt kim loại trước khi xử lý Plasma........................................... 10

Hình 1.4:Bề mặt kim loại sau khi xử lý Plasma. 10

Hình 1.5: Quy trình sản xuất khăn lạnh hiện nay. 11

Hình 1.6:Phôi bao bì12

Hình 1.7: Phôi vải........................................................................................ 13

Hình 2.1: Tia Plasma. 20

Hình 2.2:Sự chuyển biến vật chất theo nhiệt độ. 20

Hình 2.3: Bước sống tia UV.. 22

Hình 2.4:Tia UV tác động vào ADN.. 24

Hình 2.5:Ảnh hưởng các gốc oxy hóa bậc cao HO* O* lên cấu trúc phân tử tế bào vi khuẩn nấm móc 24

Hình 2.6:Ảnh hưởng của tia UV lên cấu trúc DNA.. 25

Hình 2.7:Thiết bị lọc nước bằng tia UV.. 26

Hình 2.8:Vải Rayon nguyên liệu sản xuất khăn lạnh không dệt dạng cuộn..... 28

Hình 2.9:Vải Rayon nguyên liệu sản xuất khăn lạnh không dệt dạng bi............. 28

Hình 2.10:Vải Rayon nguyên liệu sản xuất khăn lạnh không dệt dạng lưới........ 29

Hình 2.11: Công nghệ lọc RO.. 30

Hình 2.12: Các hình dạng vi khuẩn. 34

Hình 2.13: Vi khuẩn Salmonella gây bệnh thương hàn. 36

Hình 2.14:Vi khuẩn E.coli gây tiêu chảy. 37

Hình 2.15: Vi khuẩn V.cholenae gây bệnh tả. 37

Hình 2.16: Vi khuẩn Phygella gây bệnh lỵ. 38

Hình 2.17:Vi khuẩn tụ cầu vàng. 38

Hình 2.18:Vi khuẩn tụ cầu vàng. 39

Hình 2.19:S. aureus dưới kính hiển vi quang học. 39

Hình 2.20: Bệnh nhân bị nhiễm khuẩn Staphylococcus aureus......................... 41

Hình 2.21:Cách đếm số lượng vi khuẩn. 42

Hình 2.22:Nguyên lýquy trình sản xuất khăn lạnh hiện nay. 43

Hình 2.23:Quy trình sản xuất khăn lạnh hiện nay. 45

Hình 2.24: Quy trình sản xuất khăn lạnh, diệt khuẩn bằng công nghệ Plasma .... 46

Hình 2.25:Gốc oxy hóa bậc cao OH* phá vở cấu trạo tế bào vi khuẩn. 47

Hình 2.26:Các cực bắn tia Plasma. 47

Hình 3.1:Oxy hóa vòng benzen bằng OH*55

Hình 3.2:Oxy hóa vòng benzen bằng Ozon. 56

Hình 4.1: Mạch điều chỉnh độ rộng xung. 59

Hình 4.2: Chu kì một xung. 59

Hình 4.3:Mạch điều chỉnh tần số và điện áp. 60

Hình 4.4:Mạch tạo dòng Plasma. 60

Hình 4.5:Biến áp vô cấp. 61

Hình 4.6:Biến áp cao áp. 61

Hình 4.7: Thí nghiệm với I= 1A.. 62

Hình 4.8:Thí nghiệm với I= 2A.. 62

Hình 4.9: Thí nghiệm với I= 1A.................................................................... 62

Hình 4.10:Thí nghiệm với I= 2A.. 62

Hình 4.11:Thí nghiệm với I= 1A.. 63

Hình 4.12:Thí nghiệm với I= 2A.. 63

Hình 4.13:Thí nghiệm với I= 1A.. 64

Hình 4.14:Thí nghiệm với I= 2A.. 64

Hình 4.15:Thí nghiệm với I= 1A.. 65

Hình 4.16: Bảng vẽ lắp cụm diệt khuẩn với máy đóng gói khăn lạnh. 67

Hình 4.17:Thiết kế cụm diệt khuẩn bằng plasma theo phương án 3+5. 68

Hình 4.18:Mô hình dạng ống. 70

Hình 4.19:Mô hình dạng tấm.. 70

Hình 4.20:Buồng Plasma phương án 1. 71

Hình 4.21:Buồng Plasma phương án 2. 72

Hình 4.22:Thanh điện cực đồng Ø8 dài 530mm.. 73

Hình 4.23:Tính chất vật lý của đồng đỏ. 73

Hình 4.24:Thanh điện cực inox Ø8 dài 530mm.. 74

Hình 4.25:Thanh điện cực vônfram.. 74

Hình 4.26:Thanh điện cực nhôm.. 75

Hình 4.27:Định vị điện cực bên trong ống. 76

Hình 4.28:Định vị điện cực bên ngoài76

Hình 4.29:Sơ đồ mô hình. 77

Hình 5.1:Buồng xử lý Plasma. 78

Hình 5.2:Cơ cấu xếp khăn 79

Hình 5.3:Cơ cấu thấm nước và ép nước. 81

Hình 5.4:Cơ cấu cắt vải83

Hình 5.5:Cơ cấu gấp đôi84

Hình 5.6:Băng chuyền. 86

Hình 5.7:Bộ truyền xích. 87

Hình 5.8:Cơ cấu đóng gói88

Hình 5.9:Bộ hàn mép giữa. 89

Hình 5.10:Bộ gia nhiệt và cắt đứt hai đầu. 91

Hình 5.11:Nguyên lý đo lực. 93

Hình 5.12:Băng tải lắp thêm.. 95

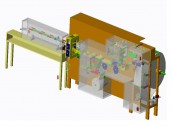

Hình 5.13 Hệ thống máy đóng gói khăn lạnh diệt khuẩn bằng Plasma lạnh………96

Hình 6.1:Board mạch Plasma. 97

Hình 6.2:Mạch tạo dòng Plasma thực tế. 97

Hình 6.3: Staphylococcus aureus ATCC 25213 tại trường Đại học Quốc tế....... 98

Hình 6.4:Staphylococcus aureus ATCC 25213 cấy vào khăn lạnh. 98

Hình 6.5:Bàn thí ngiệm.. 99

Hình 6.6:Thùng bảo quản. 99

Hình 6.7:Dụng cụ thí nghiệm.. 99

Hình 6.8:Nguyên lý làm việc của mô hình. 100

Hình 6.9:Ảnh thực tế của mô hình. 100

Hình 6.10:Quá trình xử lý thực tế. 101

Hình 6.11:Chứng âm.. 103

Hình 6.12:Chứng dương. 103

Hình 6.13: Chứng âm.. 103

Hình 6.14:Kết quả thí nghiệm.. 104

DANH MỤC BẢNG BIỂU

Bảng 1.1: Khung thời gian (theo tháng) hoạt động dự án............................... 17

Bảng 1.2: Lượng vi sinh vật trong 1m3 không khí.......................................... 34

Bảng 2.2: Lượng vi sinh vật trong lít không khí............................................. 34

Bảng 2.3: số lượng vi khuẩn trong các phân xưởng................................... 35

Bảng 2.4: Đánh giá hiệu quả các phương pháp diệt khuẩn............................. 48

Bảng 4.1: Điều kiện đề tạo ra tia lửa điện....................................................... 58

Bảng 4.2: Đánh giá hiệu quả các phương án................................................... 68

Bảng 5.1: Thông số kỹ thuật cụm băng tải...................................................... 93

Bảng 6.1: Thông số bộ nguồn.......................................................................... 96

Bảng 6.2: Thông số thí nghiệm....................................................................... 99

Bảng 6.3: Bảng thông số xử lý của các mẫu vải thí nghiệm......................... 101

Bảng 6.4: Đánh giá hiệu suất khử trùng của plasma lạnh lên khăn lạnh phủ khuẩn.............................................................................................................. 103

CHƯƠNG 1

GIỚI THIỆU TỔNG QUAN

1.1. Tổng quan chung về lĩnh vực nghiên cứu, các kết quả nghiên cứu ngoài và trong nước đã công bố:

1.1.1. Các kết quả nghiên cứu ngoài nước:

1.1.1.1. Applications of cold plasma technology in food packaging, Trends in Food Science & Technology (2013). [1]

- Trong bài báo này, nghiên cứu Công nghệ plasma lạnh là một tiến trình mới , cung cấp nhiều ứng dụng xanh tiềm năng để đóng gói thực phẩm. Trong khi nó ban đầu được phát triển để tăng năng lượng bề mặt của polyme, tăng cường độ bám dính và khả năng in, nó gần đây đã nổi lên như là một công cụ mạnh mẽ để khử trùng bề mặt của cả thực phẩm và vật liệu đóng gói thực phẩm. Xu hướng mới nhằm phát triển trong đóng gói khử nhiễm, cung cấp giải pháp không dùng nhiệt khử nhiễm khuẩn của các loại thực phẩm đóng gói. Bài viết này cung cấp một cái nhìn tổng quan về lý thuyết plasma lạnh, thiết bị và tóm tắt những tiến bộ gần đây trong việc thay đổi các vật liệu đóng gói thực phẩm polyme cùng với các ứng dụng tiềm năng trong ngành công nghiệp thực phẩm.

- Ngoài ra, hạn chế chủ yếu liên quan đến kỹ thuật khử trùng thông thường như là dùng hóa chất, làm tăng tổng chi phí của quá trình. Ngược lại, khử trùng plasma lạnh là một phương pháp hóa học miễn phí, nhanh chóng và an toàn, áp dụng cho một loạt các vật liệu bao bì và không dẫn đến bất kỳ dư lượng hóa chất. Tuy nhiên, việc áp dụng nó cho sản xuất hàng loạt trong ngành bao bì thực phẩm được giới hạn bởi thời gian xử lý, thường kéo dài đến phút; giai đoạn tiệt trùng kéo dài là không hợp lý bởi các ngành công nghiệp thực phẩm. Schneider, et al. (2005) đã nghiên cứu khả năng mở rộng của hệ thống plasma cho các ứng dụng công nghiệp, và so sánh hiệu suất với một hệ thống quy mô phòng thí nghiệm.

1.1.1.2 Technology Moving Forward ‐Plasma for the Food Industry [2]

Trong bài báo này, nghiên cứu : Giới thiệu tóm tắt về plasma

• Lớp phủ xử lý bề mặt và đối với bao bì

• Lớp phủ Bio-active [3]

• Ứng dụng của plasma để bảo quản thực phẩm.

Hình 1.1: Dùng Plasma để diệt khuẩn cho cà chua đựng trong hộp thủy tinh

• Tiêu diệt vi khuẩn

• Nghiên cứu triển vọng tương lai Plasma

1.1.2. Các kết quả nghiên cứu trong nước.

1.1.2.1 Báo cáo chuyên đề: “Xử lý nước uống cho cộng đồng bằng công nghệ xanh (công nghệ plasma)” [4]

- Giới thiệu công nghệ xử lý nước uống bằng công nghệ plasma của Phòng nghiên cứu Năng Lượng và Môi Trường - Trường ĐH Sư phạm Kỹ thuật TP.HCM

- Phân tích hiệu quả kinh tế và lợi ích bảo vệ môi trường của công nghệ xử lý nước uống bằng công nghệ plasma

1.1.2.1

1.1.2.2 Hệ thống xử lý nước thải y tế bằng công nghệ Plasma :[5]

Nước thải y tế chứa một lượng lớn các vi sinh vật, kim loại nặng, hóa chất độc hại, đồng vị phóng xạ v.v... Các hệ thống xử lý hiện có hầu hết đều sử dụng công nghệ cũ, chi phí đầu tư thấp nhưng không đảm bảo chất lượng nước sau khi xử lý cũng như độ bền của hệ thống. Công nghệ xử lý nước thải tiên tiến bậc nhất trên thế giới hiện nay – công nghệ plasma – công nghệ được nghiên cứu phát triển trong nước tại phòng thí nghiệm năng lượng và môi trường Đại học Sư Phạm Kỹ Thuật Hồ Chi Minh đã đạt được các kết quả ưu việt. Hiệu quả xử lí cao, đáp ứng tất cả các chỉ tiêu quốc gia về chất lượng nước thải y tế. Chi phí vận hành bảo dưỡng thấp, hệ thống vô cùng nhỏ gọn, dễ lắp đặt, được thiết kế theo module nên công suất phù hợp với từng cơ sở, dễ dàng nâng cấp hay có nhu cầu mở rộng qui mô hoạt động. Hệ thống tự động hóa hoàn toàn từ khi tiếp nhận cho đến khi nước được thải ra môi trường nên dễ dàng sử dụng, tính ổn định cao. Nước thải được xử lí trong môi trường kín nên không gây ra mùi hôi ảnh hưởng đến môi trường xung quanh. Thiết kế nhỏ gọn, đẹp mắt sẽ không gây mất cảnh quan cho những cơ sở y tế nhỏ khi phải lắp đặt thiết bị trong không gian làm việc. Không xử dụng hóa chất nên chi phí vận thành thấp, vận hành đơn giản, không phải xử lí mùn. Nước thải sau xử lý có thể tái sử dụng.

1.1.2.3 Hệ thống xử lý bề mặt bằng công nghệ Plasma : [6]

Bề mặt chi tiết máy trước khi phủ một lớp bảo vệ, ví dụ như xi mạ, nhuộm, sơn, chất bôi trơn… rất cần được làm sạch và tăng độ hấp thụ. Với phương pháp truyền thống, chi phí để tẩy rữa bề mặt chi tiết là rất cao, hiệu suất thấp đồng thời ảnh hưởng rất lớn đến môi trường do sử dụng một số hóa chất độc hại. Ngoài ra, sản phẩm sau khi phủ lớp bảo vệ, độ bám dính không cao do lực liên kết giữa chi tiết và chất phủ thấp. Để khắc phục những nhược điểm trên, giải pháp bắn plasma lên bề mặt chi tiết ở nhiệt độ và áp suất khí quyển được ứng dụng. Với phương pháp này, bề mặt chi tiết được làm sạch và đồng thời tăng độ hấp thu nên ít tốn nguyên liệu phủ, sản phẩm đẹp, bền và chịu được điều kiện làm việc khắc nghiệt. Tóm lại, muc tiêu quan trọng của dự án là xử lý bề mặt chi tiết, tức làm sạch và tăng khả năng hấp thụ chất phủ làm cho sản phẩm đẹp, chịu lực tốt, bền với điều kiện sử dụng thay đổi, giảm thời gian sản xuất, giảm chi phí sản xuất.

Hình 1.2: Kết quả xử lý bề mặt kim loại bằng Plasma những giọt nước bên trái là nơi bề mặt chưa xử lý, vũng nước bên phải là nơi bề mặt đã xử lý (từ một giọt nước giống bên trái tự động loang ra do độ hấp thụ bề mặt sau xử lý)

Ứng dụng công nghệ plasma với phản ứng plasma trong môi trường khí trơ tạo ra các phần tử electron, ion và phân tử oxy hóa bậc cao. Trong môi trường plasma, dưới tác động của điện trường các phần tử này sẽ chuyển động với một động năng rất lớn. Thành phần bụi và chất bẩn (hữu cơ và vô cơ) bám trên bề mặt chi tiết được làm sạch bởi sự va đập các hạt vào bề mặt và các vi khuẩn, nấm bị tẩy bởi quá trình oxy hóa bậc cao. Hơn thế nữa, khi các hạt này va chạm với bề mặt chi tiết nó sẽ truyền cho bề mặt chi tiết một năng lượng từ đó kích thích các phần tử trên bề mặt hoạt động mạnh dẫn đến kết quả bề mặt cần bám dính của chi tiết có khả năng bám dính chất phủ rất tốt. Do đó bề mặt chi tiết sau khi xử lý sạch và có độ hấp thụ rất cao. Plasma xảy ra trực tiếp trên bề mặt chi tiết nên quá trình xử lý nhanh và hiệu quả. Tóm lại, với công nghệ plasma, quy trình phủ bề mặt chi tiết đạt hiệu quả cao, kinh tế, bền và thân thiện với môi trường.

Hình 1.3: Bề mặt kim loại trước khi xử lý plasma

Hình 1.4: Bề mặt kim loại sau khi xử lý plasma

Kết luận: Chưa có nghiên cứu nào về diệt khuẩn bằng công nghệ Plasma trên vải khăn lạnh dùng trong máy đóng gói khăn lạnh .

1.2 Tính cấp thiết của đề tài :

Vì kích thước nhỏ gọn, dễ dàng vận chuyển, bảo quản, giá thành rẻ (450đ/cái) [7] và rất thuận tiện cho việc sử dụng nên khăn lạnh ngày càng được sử dụng rất phổ biến, đặc biệt là ở các nhà hàng, khách sạn, bến tàu xe ở các thành phố.

Tuy nhiên theo tìm hiểu, quá trình sản xuất khăn lạnh ẩn chứa nhiều nguy cơ gây ảnh hưởng đến sức khỏe người tiêu dùng và gây ô nhiễm môi trường.

Cụ thể, theo Hình 1.5 - quy trình sản xuất khăn lạnh hiện nay – phôi vải được lấy từ cuộn 1 (phôi vải được nhập khẩu từ Trung Quốc chưa qua xử lý, nhiễm nhiều loại vi khuẩn) [8], sau đó sẽ được xếp làm 4 phần qua cơ cấu xếp vải, tiếp theo đó sẽ được thấm ướt vào dung dịch chất bảo quản có chứa chất paraben và hương liệu), sau đó sẽ được gấp đôi và đóng gói thành sản phẩm.

Hình 1.5:Quy trình sản xuất khăn lạnh hiện nay

Với quy trình trên, phôi vải sẽ không được xử lý diệt khuẩn mà được đưa thẳng vào quá trình sản xuất và đóng gói. Chính vì lẽ đó quy trình sản xuất khăn lạnh hiện nay còn tồn tại một số nhược điểm sau:

-Vải khăn lạnh chưa qua diệt khuẩn nên vẫn còn chứa các vi khuẩn, nấm mốc gây bệnh đã được đóng gói đưa vào sử dụng ảnh hưởng đến sức khỏe. Theo kết quả, có 530.000 trực khuẩn/1g giấy khăn giấy ướt có vi khuẩn có hại nếu dùng để lau các vết xước trên cơ thể như vết thương hở hay đơn giản như vết trứng cá trên mặt thì vi khuẩn có thể xâm nhập vào cơ thể và hậu quả là vô cùng nguy hiểm. Khi vi khuẩn lây lan theo đường máu ra các bộ phận khác trên cơ thể như phổi, tim gây viêm màng não, gây viêm nội tâm mạc, gây viêm phổi hoặc là gây nhiễm trùng máu toàn thân rất nguy hiểm có thể dẫn đến tử vong. [9]

- Sử dụng nhiều hóa chất để bảo quản trong đó có những chất gây tác dụng phụ, có khả năng gây độc cho gan, ảnh hưởng xấu đến hệ sinh dục, gây rối loạn nội tiết... và chất paraben. Đây là một chất bảo quản sử dụng trong mỹ phẩm vì có đặc tính chống nấm mốc và vi khuẩn. Tuy nhiên, rất nhiều nhà khoa học gần đây đã đề cập và đưa ra nghiên cứu cho thấy sự liên quan giữa chất paraben đối với sức khỏe con người. Cụ thể, nó có thể gây ung thư vú ở nữ giới và vô sinh ở nam giới. Nếu sử dụng giấy ướt kém chất lượng thì các hóa chất có hại càng nhiều, càng dễ thấm sâu và tích tụ vào cơ thể thông qua da [10].

- Chất tạo mùi thơm gây ô nhiễm môi trường và đặc biệt là gây kích ứng da người sử dụng.Mùi thơm của khăn giấy ướt thường là axit thơm mạch vòng như benzen, dễ gây ra dị ứng, mẩn đỏ, ngứa ngáy ở người có da nhạy cảm, nhất là trẻ em. Vì làn da của trẻ con rất mỏng manh nên việc lạm dụng giấy ướt quá nhiều có thể khiến trẻ dễ bị dị ứng, đau rát, nổi mẩn đỏ, ngứa ngáy hoặc bị hăm ở vùng lau do chất hương và bảo quản trong đó. [11]

Hình 1.6:Phôi bao bì

Hình 1.7:Phôi vải

- Để bảo quản trong thời gian lâu dài, vải sẽ được đưa vào dung dịch (các loại hóa chất bảo quản + hương liệu) với nồng độ nhất định. Các loại hóa chất và hương liệu này được pha trộn với nguồn gốc và xuất xứ đa số từ Trung Quốc.[11]

- Trước những vấn đề như trên, việc nghiên cứu và thiết kế mô hình xử lý khăn lạnh bằng công nghệ mới để làm sạch vải, diệt khuẩn ,không gây ô nhiễm, tiết kiệm năng lượng và không sử dụng hóa chất đang trở thành một vấn đề cấp thiết.

- Ngày nay, công nghệ Plasma lạnh đang được ứng dụng rộng rãi trong lĩnh vực tẩy khuẩn như diệt khuẩn dụng cụ y tế, xử lý nước thải, xử lý nước uống... So với những công nghệ truyền thống thì công nghệ Plasma chỉ sử dụng điện năng để tạo ra các gốc oxy hóa mạnh như: O, NO, NO2, HO*, O3…. tia cực tím (UV), và động năng của electron, ions trong môi trường plasma dùng để diệt khuẩn. Do đó, việc sử dụng công nghệ Plasma lạnh đem lại nhiều hiệu quả như tiết kiệm năng lượng, không sử dụng hóa chất, không gây ô nhiễm môi trường.

- Do vậy ứng dụng công nghệ Plasma lạnh vào quy trình sản xuất khăn lạnh nhằm thay thế việc sử dụng hóa chất bảo quản trở thành vấn đề cấp thiết

- Với phương hướng giải pháp trên tôi đã “ Nghiên cứu, thiết kế và chế tạo cụm diệt khuẩn cho máy đóng gói khăn lạnh bằng công nghệ plasma lạnh”.Với nghiên cứu, thiết kế, tính toán cụm diệt khuẩn xử lý khăn lạnh và thử nghiệm khả năng diệt khuẩn trên khăn lạnh bằng công nghệ Plasma phù hợp với máy đóng gói khăn lạnh có kích thước 2100x500x1100 (mm) và nghiên cứu công nghệ xử lý diệt khuẩn sau khi đóng gói thành phẩm khăn lạnh.

- Ý nghĩa khoa học : nghiên cứu ứng dụng Plasma lạnh vào bảo vệ và đóng gói thực phẩm, xử lý diệt khuẩn.

- Ý nghĩa thực tiễn của đề tài : ứng dụng công nghệ Plasma lạnh vào quy trình sản xuất khăn lạnh nhằm thay thế việc sử dụng hóa chất bảo quản

1.2.1 Mục tiêu nghiên cứu

- Nghiên cứu tổng quan công nghệ đóng gói sản phẩm. Tập trung nghiên cứu công nghệ đóng gói khăn lạnh . Xây dựng một phương pháp đóng gói năng suất, an toàn, tiết kiệm năng lượng, thân thiện với môi trường

- Nghiên cứu tổng quan công nghệ Plasma. Nghiên cứu tập trung khả năng khử khuẩn cho khăn lạnh bằng công công nghệ Plasma lạnh áp suất thường. Xây dựng một phương pháp khử trùng khăn lạnh mới an toàn, tiết kiệm năng lượng, thân thiện với môi trường.

- Nghiên cứu, thiết kế và chế tạo cụm diệt khuẩn cho máy đóng gói khăn lạnh bằng công nghệ plasma lạnh đảm bảo an toàn .

- Đánh giá các yếu tố: vận tốc khăn, cường độ dòng điện và hiệu điện thế ảnh hưởng đến quá trình xử lý Plasma ảnh hưởng tới hiệu suất diệt khuẩn trên mẫu vi khuẩn tụ cầu vàng Staphylococcus aureus ATCC 25213 .

- Nâng cao hiệu quả diệt khuẩn khăn lạnh bằng công nghệ plasma lạnh.

1.2.2 Đối tượng nghiên cứu:

- Đề tài nghiên cứu, thiết kế và chế tạo cụm diệt khuẩn cho máy đóng gói khăn lạnh bằng công nghệ plasma lạnh.

- Nghiên cứu và thử nghiệm khả năng diệt khuẩn của Plasma lạnh trên khăn lạnh trên loại vi khuẩn gây hại là Staphylococcus aureus ATCC 25213.

1.2.3 Phạm vi nghiên cứu:

Đề tài tập trung nghiên cứu, thiết kế và chế tạo cụm diệt khuẩn cho máy đóng gói khăn lạnh bằng công nghệ plasma lạnh ở nhiệt độ thấp trong môi trường áp suất thường.

Thí nghiệm trên một loại vi khuẩn gây hại là Staphylococcus aureus ATCC 25213.

1.2.4 Giới hạn đề tài:

- Đề tài tập trung nghiên cứu thiết kế và xây dựng mô hình thử nghiệm với cụm diệt khuẩn cho vải khăn lạnh trong phòng thí nghiệm.

- Thí nghiệm trên một loại vi khuẩn gây hại là Staphylococcus aureus ATCC 25213.

- Chỉ nghiên cứu thí nghiệm trên một loại vải sợi không dệt Rayon.

- Chưa nghiên cứu độ nhám bề mặt và tỉ lệ mòn điện cực trong quá trình xử lý ảnh hưởng đến khả năng diệt khuẩn.

1.2.5 Nhiệm vụ của đề tài :

- Tổng quan được công nghệ Plasma hiên nay và các ứng dụng .

- Tăng cường sự hiểu biết về công nghệ Plasma lạnh áp suất thường.

- Nghiên cứu tổng quan công nghệ đóng gói.

- Nghiên cứu chuyên sâu công nghệ đóng gói khăn lạnh .

- Xây dựng mô hình bằng phần mềm thiết kế CREO 3.0, tính toán mô phỏng, chế tạo thử nghiệm cụm diệt khuẩn bằng Plasma và kết hợp cơ cấu máy đóng gói. Lắp thêm cụm Plasma ở đầu vào nguyên liệu vải khăn lạnh và cụm băng tải xử lý khăn lạnh thành phẩm bằng Plasma.

- Thực hiện quy hoạch thực nghiệm và xử lý số liệu.

- Nhận xét đánh giá các kết quả thực nghiệm thu được. Từ đó rút ra kết luận thông số tối ưu cho hệ thống xử lý bằng Plasma trên máy đóng gói khăn lạnh.

1.3 Phương pháp nghiên cứu:

1.3.1 Phương pháp nghiên cứu lý thuyết:

- Thu thập tài liệu từ các bài báo khoa học, tạp chí, sách giáo trình và các nguồn từ internet trong và ngoài nước có liên liên quan tới nội dung nghiên cứu.

- Tìm hiểu và phân tích sự ảnh hưởng của Plasma đến các tính chất cơ, lý tính của khăn lạnh .

- Thí nghiệm sự ảnh hưởng của Plasma lạnh đến các tính chất diệt khuẩn trên vải của khăn lạnh .

Phương pháp phân tích tài liệu: Tham khảo từ giáo trình thiết kế máy và tài liệu về Plasma trong và ngoài nước. Được sự hỗ trợ từ giảng viên hướng dẫn TS. Trần Ngọc Đảm.

- Điều tra thực tế: Quan sát, nghiên cứu các máy sản xuất khăn lạnh đang có ở thành phố Hồ Chí Minh.

1.3.2 Phương pháp thực nghiệm:

- Phương pháp tổng hợp từ các nguồn thông tin, tiến hành xử lý, đề xuất phương án, nguyên lý hoạt động, thiết bị phụ trợ, thực hiện thiết kế mô hình.

- Thử nghiệm với nhiều phương án khác nhau để chọn phương án tốt nhất.

- Bằng phương pháp thực nghiệm trong đó thay đổi các thông số đầu vào quan trọng là cường độ dòng điện và vận tốc vải xử lý. Số liệu đầu ra chính là số lượng vi khuẩn còn sống sót được đo đạc. Từ số liệu thu được, tính toán đánh giá tính hiệu quả của phương án.

- Thực hiện các thí nghiệm về khả năng diệt khuẩn bằng công nghệ Plasma lạnh trên khăn lạnh .

- Tìm ra được công thức thực nghiệm mối quan hệ giữa các thông số đầu vào như U, I , V để đạt năng suất diệt khuẩn tối ưu.

- Tiến hành làm thí nghiệm và phân tích kết quả thí nghiệm.

- Thiết kế, tính toán cụm xử lý diệt khuẩn.

1.4 Kế hoạch thực hiện:

1.4.1 Tên dự án:Nghiên cứu, thiết kế và chế tạo cụm diệt khuẩn cho máy đóng gói khăn lạnh bằng công nghệ plasma lạnh

1.4.2 Địa điểm triển khai: Phòng nghiên cứu Năng Lượng và Môi Trường trường ĐHSPKT TP HCM.

1.4.3 Các hoạt động dự án:

- Xác định nhu cầu: Xác định nhu cầu của thị trường, khoảng thời gian thực hiện 1 tháng.

- Lên ý tưởng, đánh giá và lựa chọn ý tưởng: Xây dựng các ý tưởng để thực hiện việc diệt khuẩn đạt yêu cầu đặt ra. Thời gian thực hiện 2 tháng.

- Xây dựng mô hình mô phỏng: Thiết kế mô hình cụm diệt khuẩn trên máy tính, kiểm tra, đánh giá tính khả thi của mô hình. Thời gian thực hiện 3 tháng.

- Thi công mô hình thực tế: Thi công và chạy thử sản phẩm. Thời gian thực hiện 2 tháng.

- Đánh giá sản phẩm, điều chỉnh: Đưa vải đã sản xuất đi kiểm tra, thử nghiệm sử dụng trong môi trường. Đánh giá, và điều chỉnh để sản phẩm đạt yêu cầu. Thời gian thực hiện: 2 tháng.

- Đăng ký bản quyền tác giả và triển khai rộng rãi trên toàn quốc ( thời gian sau)

Bảng 1.1: Khung thời gian (theo tháng) hoạt động dự án

|

Hoạt động Dự án |

Khung thời gian (theo tháng) |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Xác định nhu cầu |

X |

|

|

|

|

|

|

|

|

Lên ý tưởng, đánh giá và lựa chọn ý tưởng |

|

X |

X |

|

|

|

|

|

|

Xây dựng mô hình mô phỏng |

|

|

|

X |

X |

X |

|

|

|

Thi công mô hình thực tế |

|

|

|

|

|

X |

X |

|

|

Đánh giá sản phẩm, điều chỉnh |

|

|

|

|

|

|

X |

X |

1.4.4 Đánh giá hiệu quả dự án:

- Đối tượng hưởng lợi của dự án: Doanh nghiệp sử dụng máy đóng gói khăn lạnh và các cá nhân sử dụng khăn lạnh .

- Thông tin, lập luận các hoạt động dự án tác động tới đối tượng hưởng lợi:

Khi dự án thành công, khăn lạnh không còn sử dụng chất bảo quản và hóa chất nữa, tạo điều kiện cho các đơn vị phát triển công nghệ thân thiện với môi trường. Ở ngoài thị trường sẽ hạn chế được các khăn lạnh bị nhiễm khuẩn hay dùng nhiều hóa chất đang xảy ra hiện nay. Mặt khác, khi giá thành diệt khuẩn cho các khăn lạnh rẻ hơn, công ty sẽ có một khoản để đầu tư vào những vấn đề khác.

Với công nghệ Plasma an toàn, chất lượng cho người dùng thì sản phẩm sẽ được bán giá cao hơn các sản phẩm cùng loại khác.

1.4.5 Tính sáng tạo của dự án:

- Lần đầu tiên đề ra một giải pháp về diệt khuẩn trên khăn lạnh áp dụng công nghệ Plasma tại Việt Nam.

- Diệt khuẩn bằng công nghệ Plasma sau khi đóng gói.

- Tìm ra thông số tối ưu cho diệt khuẩn trên khăn lạnh áp dụng cho máy đóng gói điện áp U=110V, cường độ dòng điện I = 2A với tốc độ xử lý không đổi V= 1.4 m/ph là kết quả tối ưu.

1.4.6 Khả năng duy trì và nhân rộng của dự án:

- Các hoạt động, giải pháp trong Dự án hoàn toàn có khả năng duy trì sau khi dự án kết thúc. Trong quá trình sản xuất thương mại, luôn có thể có những cải tiến về cả quy trình, cũng như thiết bị để chất lượng vải thành phẩm tốt hơn, giá thành thấp hơn.

- Với những ưu điểm về sự đơn giản, dễ lắp đặt, cạnh tranh trong giá cả, dự án có thể được nhân rộng ở trong nước và ngoài nước.

CHƯƠNG 2

TỔNG QUAN

2.1 Giới thiệu sơ lược về Plasma và nguyên lý diệt khuẩn bằng công nghệ Plasma lạnh.

2.1.1. Các ứng dụng của công nghệ Plasma trên thế giới:

Thuậtngữ Plasma lần đầu tiên được sử dụng để mô tả khí ion hóa bởi nhà hóa học người Mỹ Irving Langmuir khi ông giành giải thưởng Nobel hóa học vào năm 1927. Nhưng công nghệ plasma thật sự bắt đầu phát triển từ giữa những năm cuối của thế kỉ XX và bùng nổ vào những năm đầu của thế kỉ XXI khi công nghệ Plasma đã và đang có mặt trong hầu hết các ứng dụng công nghệ cao (high-technology). Một ví dụ điển hình là nhiệt phân rác thải thành điện năng bằng công nghệ plasma nhiệt độ cao (high-temperature plasma) của NASA, được các công ty công nghệ cao nổi tiếng của Mỹ như General Electric, Westinghouse, Alter NRG… ứng dụng, chế tạo thiết bị. Ứng dụng công nghệ plasma là thực hiện một quá trình sử dụng điện để tạo ra cung hồ quang ở nhiệt độ cực cao (7.0000 C - 9.0000 C) nhằm biến các loại chất thải thành khí phân tử, nguyên tố (gọi là khí tổng hợp), hơi nước và chất xỉ bằng các thiết bị đặc biệt, gọi là thiết bị chuyển đổi plasma. Còn plasma nhiệt độ thấp (low-temperature plasma) được sử dụng trong quá trình chế tạo vật liệu bao gồm cả việc cấy (etching) các mô hình phức tạp dùng cho các các linh kiện vi điện tử và vi quang, dùng trong các công nghệ lắng đọng trong các lĩnh vực tạo ma sát, từ, quang, chất dẫn điện, chất cách điện, chất polyme, các màng mỏng xúc tác [12].

Một trong những ứng dụng của plasma nguội hiện nay mà hai nước Nga và Mỹ đã và đang nghiên cứu đó là ứng dụng của plasma trong công nghệ hàng không. Được phát ra chung quanh thân máy bay đang bay, plasma tách hẳn máy bay ra khỏi không khí khiến cho lực cản khí động học bị triệt tiêu giúp cho máy bay bay nhanh hơn, ít tiêu hao nhiên liệu hơn và có thể làm mất dấu máy bay trên màn hình radar. Theo các chuyên viên hàng không thì ứng dụng này có thể áp dụng đối với các loại vật thể bay như máy bay, tên lửa chiến lược, máy bay không người lái, vệ tinh ở các chế độ bay khác nhau như bay ở tốc độ bình thường hay siêu thanh...[12].

Ngoài ra, plasma cũng rất quan trọng trong chiếu sáng, tạo sóng vi ba, hủy các chất thải độc hại, các chất hóa học, lazer và các bộ gia tốc tân tiến phục vụ cho việc nghiên cứu các hạt cơ bản.

2.1.2. Giới thiệu về Plasma

Hình 2.1:Tia Plasma (a - Plasma tự nhiên; b - Plasma nhân tạo)

Plasma là trạng thái thứ tư của vật chất (các trạng thái khác là rắn, lỏng, khí) trong đó các chất bị ion hóamạnh. Đại bộ phận phân tửhay nguyên tửchỉ còn lại hạt nhân, các electronchuyển động tương đối tự do giữa các hạt nhân. Plasma không phổ biến trên Trái Đất tuy nhiên trên 99% vật chất trong vũ trụ tồn tại dưới dạng plasma, vì thế trong bốn trạng thái vật chất, plasma được xem như trạng thái đầu tiên trong vũ trụ.

Hình 2.2:Sự chuyển biến vật chất theo nhiệt độ

Nếu sự ion hóa được xảy ra bởi việc nhận năng lượng từ các dòng vật chất bên ngoài như từ các bức xạ điện từ thì Plasma còn gọi là Plasma lạnh.

Thí dụ như đối với hiện tượng phóng điện trong chất khí, các electron bắn từ catod ra làm ion hóa một số phân tử trung hòa. Các electron mới bị tách ra chuyển động nhanh trong điện trường và tiếp tục làm ion hóa các phân tử khác. Do hiện tượng ion hóa mang tính dây chuyền này, số đông các phân tử trong chất khí bị ion hóa và chất khí chuyển sang trạng thái plasma. Trong thành phần cấu tạo loại plasma này có các ion dương, ion âm, electron và các phân tử trung hòa.

Nếu sự ion hóa xảy ra do va chạm nhiệt giữa các phân tử hay nguyên tử ở nhiệt độ cao thì Plasma còn gọi là Plasma nóng. Khi nhiệt độ tăng dần, các electron bị tách ra khỏi nguyên tử và nếu nhiệt độ khá lớn, toàn bộ các nguyên tử bị ion hóa. Ở nhiệt độ rất cao, các nguyên tử bị ion hóa tột độ, chỉ còn các hạt nhân và các electron đã tách rời khỏi các hạt nhân.

Quá trình cắt Plasma được sử dụng để cắt kim loại dẫn điện, bằng cách dùng chất khí dẫn điện để chuyển năng lượng từ nguồn cấp điện qua đầu cắt đến tấm kim loại cần cắt. Như chúng ta biết, chất khí (VD: Không khí, Oxy, Nitơ…) là không dẫn diện ở trạng thái bình thường. Tuy nhiên, nếu cung cấp vào nguồn khí một năng lượng lớn làm ion hóa các nguyên tử khí thì nó trở nên dẫn diện. Khi quá trình oxy hóa xảy ra cực mạnh cùng lúc với việc cung cấp dòng điện lên tục qua dòng khí đã bị ion hóa thì sẽ tạo ra dòng plasma. Dẫn dòng plasma này đến đầu cắt để cắt kim loại. Lúc này đầu cắt và tấm kim loại cần cắt tạo ra một dòng điện khép kín để duy trì tia plasma liên tục trong suốt quá trình cắt.

Một hệ thống cắt plasma cơ bản bao gồm: một bộ nguồn cung cấp năng lượng, một mạch khởi động hồ quang và đầu cắt. Các thành phần hệ thống cung cấp năng lượng điện, khả năng ion hóa và quy trình điều khiển là cần thiết để cho ra đường cắt chất lượng và năng suất cao trên nhiều loại kim loại khác nhau.

Bộ nguồn cung cấp năng lượng là một nguồn điện một chiều liên tục có điện áp từ 240 đến 400 VDC, cường độ dòng điện lên đến hàng trăm A. Dòng điện ngõ ra của bộ nguồn xác định tốc độ và độ dày vật liệu cần cắt của hệ thống. Chức năng chính của bộ nguồn là để cung cấp năng lượng chính xác để duy trì hồ quang plasma sau khi ion hóa.

Mạch khởi động hồ quang là một bộ phát tần số cao tạo ra một điện áp xoay chiều từ 5000 đến 10000 volt ở tần số 2 triệu Hz (2MHz). Điện áp này được sử dụng để tạo ra một hồ quang cường độ cao bên trong đầu cắt để ion hóa khí, vì thế tạo ra plasma.

Plasma lạnh:

Nhờ vào các đặc tính đặc biệt của Plasma (năng lượng động lực học của chùm hạt electron, các tia UV được tạo ra, các hạt mang điện tích) ở nhiệt độ thấp được ứng dụng trong việc xử lý nước thải, xử lý bề mặt...Trong ứng dụng Plasma để xử lý bề mặt, Plasma được tạo ra dưới dạng các ion phân tử được phun trực tiếp lên bề mặt nhựa, những electron ở cực dương sẽ được phóng vào màng nhựa tạo một lớp nhẵn nơi đó các vết mực sẽ được lấp phủ lên tạo ra sự liên kết tốt giữa lớp mực in và màng nhựa. Ngoài ra, công nghệ Plasma nhiệt độ thấp còn được sử dụng để khử trùng các dụng cụ nha khoa, cũng như các dụng cụ y tế khác.

2.1.3 Tia cực tím (Ultraviolet- UV) sinh ra khi phóng Plasma : [13]

Tia cực tím hay tia tử ngoại, tia UV (từ tiếng Anh Ultraviolet) là sóng điện từ có bước sóng ngắn hơn ánh sáng nhìn thấy nhưng dài hơn tia X. Phổ tia cực tím có thể chia ra thành tử ngoại gần (có bước sóng từ 380 đến 200 nm) và tử ngoại xạ hay tử ngoại chân không (có bước sóng từ 200 đến 10 nm).

Khi quan tâm đến ảnh hưởng của tia cực tím lên sức khỏe con người và môi trường, thì phổ của tia cực tím chia ra làm các phần: UVA (380-315 nm), hay gọi là sóng dài hay "ánh sáng đen"; UVB (315-280 nm) gọi là bước sóng trung bình; và UVC (ngắn hơn 280 nm) gọi là sóng ngắn hay có tính tiệt trùng bị lớp ozon và khí quyển hấp thụ .

Hình 2.3 : bước sóng tia UV [14]

2.1.3.1 Tác dụng đối với cơ thể :

2.1.3.1.1 Lợi ích :

Tia cực tím giúp tổng hợp vitamin D trong cơ thể bằng cách khi chiếu tia cực tím vào da thì 7 dehydrochelestérin sẽ chuyển thành vitamin D. Ngoài ra, ở liều lượng vừa phải tia cực tím còn kích thích mọi quá trình hoạt động chính của cơ thể.

2.1.3.1.2 Tác hại :

Tia cực tím có thể gây tai biến về mắt khi không đeo kính bảo hộ. Tác hại cấp tính có thể xảy ra trong chỉ một lúc khi ra ngoài trời đang nắng gắt. Tương tự như khi da bị cháy nắng, các tế bào bao bọc mắt có thể bị hủy do tia nắng, nhất là khi phản chiếu dội lên từ mặt tuyết, xi-măng, cát hay nước.Sau khi bị chiếu từ 6 - 15 giờ, bệnh nhân có những rối loạn thị giác như giảm thị lực, nhìn thấy quầng bao quanh các nguồn sáng. Sau đó cảm thấy như có dị vật ở trong mắt, chảy nước mắt, rất sợ ánh sáng. Thông thường tiến triển tốt và trong khoảng 8 giờ thì khỏi, nhưng cũng có những thể nặng kéo dài vì kèm theo nhiễm khuẩn.

Những hậu quả nghiêm trong như khi ra nắng nhiều lần trong thời gian dài, tia cực tím có khả năng gây các chứng bệnh mắt trầm trọng hơn, như suy hoại võng mạc và cườm mắt - làm lòa hay mù mắt.

Với chuyên khoa da liễu: tia cực tím có thể gây ra ung thư da, u hắc tố (Melanome)….

2.1.3.1.3 Tác dụng đối với môi trường :

Tia cực tím có thể khử khuẩn vì tác dụng rất mạnh trên Nucleo Protein của vi khuẩn, nó có thể làm biến dạng hoặc giết chết vi khuẩn. Hiệu lực tiệt khuẩn của tia cực tím không những tuỳ thuộc mật độ, thời gian chiếu tia, điều kiện môi trường mà còn tùy thuộc vào sức chịu đựng của vi khuẩn. Ngoài ra do tác dụng của tia cực tím, không khí có thể sinh ra ôzôn cũng có khả năng tiêu diệt vi khuẩn.

Tia cực tím gây hại cho ADN của sinh vật theo nhiều cách. Một trong những cách phổ biến nhất tác động liên kết bất thường giữa 2 đơn phân kế cận thay vì giữa các đơn phân bổ sung trên 2 mạch đối nhau (tạo bậc thang). Kết quả là ADN có một chỗ phình trong cấu trúc và nó không còn có thể thực hiện những chức năng bình thường nữa.

Hình 2.4: tia UV tác động vào AND[15]

Hình 2.5:Ảnh hưởng các gốc oxy hóa bật cao HO*, O* lên cấu trúc phân tử tế bào, virút, vi khuẩn, nấm mốc[15]

Hình 2.6:Ảnh hưởng của tia UV lên cấu trúc DNA [15]

Khử khuẩn nước :

Vùng bức xạ cực tím có tác dụng diệt khuẩn nhiều nhất là vùng có bước sóng 280 - 200 nm. Những đèn phát tia cực tím thường được đặt ngầm ở trong nước. Lớp nước chảy qua đèn có độ dày khoảng 10 – 15 cm và phải được chiếu trong 10 - 30s. Tia cực tím chỉ xuyên được qua nước trong không màu. Khi màu và độ đục tăng thì tác dụng diệt khuẩn giảm. Ưu điểm của phương pháp diệt khuẩn bằng tia cực tím là không ảnh hưởng tới mùi vị của nước. Nhưng phương pháp này còn có nhược điểm là tác dụng diệt khuẩn không bền, sau này nước có thể bị nhiễm khuẩn lại và chỉ áp dụng được khi nước trong. Khả năng diệt khuẩn phụ thuộc vào điện thế nguồn điện, khi điện thế giảm 10% thì khả năng diệt khuẩn sẽ giảm 15 - 20%.

Hình 2.7 : Thiết bị lọc nước bằng tia UV [16]

Khử khuẩn không khí:

Để khử khuẩn không khí khi có người ở trong phòng có hai cách là chiếu xạ trực tiếp và chiếu xạ gián tiếp.

Chiếu xạ trực tiếp:

Các đèn diệt khuẩn được treo lên ở một độ cao cần thiết, đảm bảo luồng bức xạ cực tím trực tiếp chiếu rọi nơi làm việc. Trong điều kiện này, người làm việc ở trong phòng phải có phương tiện bảo vệ mắt (kính) và những chỗ da hở để phòng ngừa bị bỏng.

Chiếu xạ gián tiếp:

Các đèn diệt khuẩn được đặt với mặt phản chiếu quay lên trên, ở mức cao hơn tầm người (2 - 2,5m). Luồng tia cực tím hướng lên trần nhà, tiêu diệt vi khuẩn ở những lớp không khí trên; khi phản chiếu từ trần và tường nó tiêu diệt vi khuẩn ở nấc không khí thấp hơn. Do tác động của các dòng đối lưu, các lớp không khí trên đã được khử khuẩn dần dần bị thay thế bằng các lớp ở dưới chưa diệt khuẩn, nhờ đó qua một thời gian toàn bộ không khí sẽ được khử khuẩn...

Sóng điện từ với bước sóng 13,6- 400 nm (gọi là tia cực tím – UV), mhất là 257 nm, có tác dụng khử trùng. Liều sử dụng 100- 500 W sec/cm2 diệt được 90% hầu hết các loài vi khuẩn, nhưng không diệt được nha bào và bào tử nấm.

Tác dụng của tia cực tím dựa trên cơ chế: cấu trúc của các phân tử của vi sinh vật như acid nucleic bị biến đổi khi hấp thụ bức xạ này, dẫn đến đột biến làm hỏng chất liệu di truyền và chết.

Tia UV chỉ dùng để khử trùng không khí hay nước sạch; nó có thể gây viêm kết mạc và giác mạc. các bóng đền UV chỉ có tuổi thọ 1- 2 năm. Cường độ chiếu xạ (Wsec/cm2) cần được theo dõi để kiểm tra hiệu lực và ngăn ngừa ảnh hưởng đến con người.

Trong đời sống hằng ngày, việc phơi nắng các dụng cụ (như chăn, màn) là một cách sử dụng tia UV trong ánh sáng mặt trời. các phòng ở của người bệnh nên có nhiều ánh sáng tự nhiên, nhất là người bênh lao.

2.2 Vải không dệt Rayon nguyên liệu sản xuất khăn lạnh:

Vải không dệt dạng cuộn sản xuất bởi dây chuyền sản xuất công nghệ cao khổ từ 100mm – 3050mm. Phục vụ hoạt động sản xuất khăn lạnh , khăn lạnh và các loại khác.

Sản phẩm sản xuất từ nguyên liệu chất lượng cao: Rayon, Polyester, bột gỗ, loại sợi mảnh tạo độ kết dính chặt chẽ cao. Sản phẩm được biết đến về đa dạng mẫu mã, độ bền cao, có tính chắn sáng và hấp thụ tốt, mềm mại, dễ sử dụng…

Hình 2.8 Vải Rayon nguyên liệu sản xuất khăn lạnh không dệt dạng cuộn[17]

Tính năng: mềm, ít đổ lông ,dễ sử dụng, hút nước và độ bền cao, dễ xử lý và chỉ dùng một lần.

Ứng dụng: Có thể sử dụng làm khăn lạnh , khăn y tế hay ngành du lịch…

Dưới đây là một số sản phẩm có mặt trong dịch vụ cung cấp khăn lạnh giá rẻ trong nước hiện nay:

- Khăn lạnh loại chấm bi:

Chấm bi 01 (70g) - mỏng và dày: thường dành quán ăn lớn.

Chấm bi 02 (75g) - dày: thường dành cho quán cafe lớn, nhà hàng lớn.

Chấm bi 03 (90g) - loại dày: thường dành cho bida, nhà hàng lớn.

Hình 2.9 Vải Rayon nguyên liệu sản xuất khăn lạnh loại chấm bi [17]

- Khăn lạnh loại lưới:

Lưới 01 (50g) - mỏng và dày: thường dành cho quán ăn nhỏ.

Lưới 02 (55g) - dày: thường dành cho quán cafe nhỏ, nhà hàng nhỏ.

Lưới 03 (60g) - dày: thường dành cho nhà hàng nhỏ.

Hình 2.10 Vải Rayon nguyên liệu sản xuất khăn lạnh loại loại lưới [17]

Do đặc tính chứa khí, kết cấu nên là môi trường chứa vi khuẩn nhiều nhất .

Quá trình đan và dệt làm tăng khả năng nhiễm khuẩn cho khăn lạnh.

2.3 Nước giữ ẩm cho khăn lạnh:

- Nước tinh khiết RO:

+ Quy trình sản xuất nước RO

+ Tầm quan trọng của việc sử dụng nước RO trong khăn lạnh

Ngày nay, các cơ sở sản xuất khăn lạnh tại Việt Nam đều sử dụng nước RO để thấm ướt vải, nguyên nhân là nếu sử dụng nước máy, nước chưa qua xử lý, nước thông thường sẽ làm vải bị mốc sau khi đóng gói trong một thời gian ngắn.

Thẩm thấu ngược (Reverse Osmosis – RO)[18]

Thẩm thấu ngược là một công nghệ xử lý phổ biến trong sản xuất nước chất lượng cao. Nước được đẩy qua một màng bán thấm với áp lực rất lớn để loại bỏ ion. Với việc loại bỏ ion, các phân tử nước tạo thành một rào cản cho phép các phân tử nước khác đi qua trong khi loại trừ hầu hết các chất gây ô nhiễm. Phần lớn thẩm thấu ngược hoạt động trong dòng chéo cho phép màng liên tục tự làm sạch. Một phần chất lỏng đi qua màng, phần còn lại tiếp tục đi đến cuối dòng, quét các chất bị loại bỏ ra khỏi màng.

Việc tách các ion bằng thẩm thấu ngược được hỗ trợ bởi các hạt tích điện. Điều này có nghĩa là các ion phân rã mang điện tích, ví dụ như muối, dễ bị loại bỏ bởi màng thẩm thấu ngược hơn là các ion không mang điện tích, như chất hữu cơ. Điện tích lớn hơn và các hạt lớn hơn, khả năng bị loại bỏ cao hơn.

Hình 2.11: Công nghệ lọc RO [19]

Thẩm thấu ngược được sử dụng để tinh lọc nước, loại bỏ muối và các tạp chất khác để cải thiện màu, hương vị hoặc tính chất của chất lỏng, thậm chí có thể làm sạch chất lỏng như ethanol. Tuy nhiên, quy trình này cần máy bơm để tạo áp lực nước lớn, và để lọc được 1 lít nước sạch thì thường cần 2-4 lít nước thô, do đó nhược điểm của lọc nước RO là tốn điện và tốn nước.

2.4 Bao bì khăn lạnh:

2.4.1 Công nghệ in bao bì:

- Công nghệ in Offset: In bao bì chất lượng cao, bao bì nhựa: In bao bì túi xốp, in bao bì nilon, túi PE, PP, PET, bao bì nhựa. Công nghệ in offset là công nghệ in tiến tiến nhất hiện nay bằng chất liệu giấy Duplex là loại giấy mang đến cho bao bì một hình ảnh đẹp tất nhiên chi phí để in loại này thường là cao, tất nhiên nếu số lượng nhiều thì sẽ có giá rẻ hơn

- Công nghệ in ống đồng: in bao bì công nghệ kéo lụa trên chỉ đáp ứng cho số sản phẩm số ít, yêu cầu chất lượng không cao

- Công nghệ in flexo,( Thường in với số lượng lớn): là in trược tiếp lên tất cả các loại bao bì giấy in được nhiều màu cách in kiểu vecto

- Công nghệ in lưới là cách in rẻ tiền với năng suất thấp, kiểu in này thường là không đẹp do hay bị mất nét khi in, ưu điểm của nó là cho những đơn hàng nhỏ từ vài trăm chiếc đến 1, hay 2 nghìn chiếc..

2.4.2 Các loại bao bì:

- Các loại bao bì cao cấp thuộc loại màng ghép phức hợp đựng thực phẩm (Túi bánh kẹo, trà, cà phê, nhãn nước suối,...) đựng mỹ phẩm ,phân bón, thuốc trừ sâu, túi đựng hạt giống, hàng gia dụng, túi đựng thuốc thú y, túi đựng dược phẩm, túi nông sản

- Bao bì PP dùng đựng: đường, gạo, phân bón, thức ăn gia súc…

- Các loại túi xốp PP, PE,BOPP dạng túi ,dạng cuộn...

- Ghép màng BOPP/MCPP , BOPP/ MPET, BOPP/PE, OPP/Metaline. [20]

2.4.2.1 Bao bì PP(Polypropylen) dùng trong khăn lạnh: [20]

2.4.2.1.1 .Đặc tính :

- Tính bền cơ học cao (bền xé và bền kéo đứt), khá cứng vững, không mềm dẻo như PE, không bị kéo giãn dài do đó được chế tạo thành sợi. Đặc biệt khả năng bị xé rách dễ dàng khi có một vết cắt hoặc một vết thủng nhỏ.

- Trong suốt, độ bóng bề mặt cao cho khả năng in ấn cao, nét in rõ.

- Chịu được nhiệt độ cao hơn 100o C. tuy nhiên nhiệt độ hàn dán mí (thân) bao bì PP (140oC) - cao so với PE - có thể gây chảy hư hỏng màng ghép cấu trúc bên ngoài, nên thường ít dùng PP làm lớp trong cùng.

- Có tính chất chống thấm O2, hơi nước, dầu mỡ và các khí khác.

- Bao bì màng ngọc dày 0.28mm [35].

2.4.2.1.2 Công dụng:

- Dùng làm bao bì một lớp chứa đựng bảo quản thực phẩm , không yêu cầu chống oxy hóa một cách nghiêm nhặt.

- Tạo thành sợi, dệt thành bao bì đựng lương thực, ngũ cốc có số lượng lớn.

- PP cũng được sản xuất dạng màng phủ ngoài đối với màng nhiều lớp để tăng tính chống thắm khí, hơi nước, tạo khả năng in ấn cao, và dễ xé rách để mở bao bì (do có tạo sẵn một vết đứt) và tạo độ bóng cao cho bao bì

2.5. Vi khuẩn:

Không khí chứa các loại vi khuẩn có hại

Vi khuẩn có nhiều hình dạng khác nhau. Các tế bào vi khuẩn chỉ bằng 1/10 tế bào của sinh vật nhân chuẩn và dài khoảng 0,5–5,0 micromet. Tuy nhiên, một vài loài như Thiomargarita namibiensis và Epulopiscium fishelsoni lại có kích chiều dài đến nửa mm và có thể nhìn thấy bằng mắt thường, E. fishelsoni đạt 0,7 mm. Những vi khuẩn nhỏ nhất là các thành viên thuộc chi Mycoplasma, chúng có kích thước chỉ 0,3 micromet, nhỏ bằng với virus lớn nhất. Một số vi khuẩn thậm chí có thể nhỏ hơn, nhưng các vi khuẩn siêu nhỏ này chưa được nghiên cứu kỹ. [21]

Vi khuẩn có nhiều hình dạng khác nhau:

A. Hình que - trực khuẩn (Bacillus)

B. Hình cầu (coccus) tạo thành chuỗi (strepto-) - liên cầu khuẩn (Streptococcus).

C. Hình cầu tạo đám (staphylo-) - tụ cầu khuẩn (Staphylococcus).

D. Hình tròn sóng đôi (diplo-) - song cầu khuẩn (Diplococcus).

E. Hình xoắn - xoắn khuẩn (Spirillum, Spirochete).

F. Hình dấu phẩy - phẩy khuẩn (Vibrio).

Hình 2.12: các hình dạng vi khuẩn [22]

Bảng 2.1.Lượng vi sinh vật trong 1m3 không khí

|

|

Vi khuẩn |

Nấm mốc |

|

Mùa đông |

4305 |

1345 |

|

Mùa xuân |

8080 |

2275 |

|

Mùa hè |

9845 |

2500 |

|

Mùa thu |

5665 |

2185 |

|

Độ cao(m) Lượng tế bào |

|

500 2,3 |

|

1000 1,5 |

|

2000 0,5 |

|

5000-7000 Lượng vi sinh vật ít hơn 3-4 lần |

Bảng 2.3: số lượng vi khuẩn trong các phân xưởng

|

Phân xưởng |

Nấm mốc (th/m3kk) |

Vi khuẩn (th/m3kk) |

|

Bột |

4250 |

2450 |

|

Nhào bột |

700 |

360 |

|

Lên men |

650 |

810 |

|

Nuôi nấm men |

410 |

720 |

|

Tạo hình |

830 |

1160 |

|

Nướng bánh |

750 |

950 |

|

Bảo quản |

2370 |

1410 |

Kết quả chung cho thấy khu vực SX khác nhau cho thấy lượng vi sinh vật trong không khí khác nhau.

2.5.3. Vi sinh vật trong không khí [24]

Không khí là môi trường gần như không có chất dinh dưỡng cho vi sinh vật phát triển, thêm vào đó lại có ánh sáng mặt trời càng làm cho vi sinh vật ít có khả năng nhân lên và tồn tại lâu trong không khí. Trong không khí ngoài bụi ra còn có vi khuẩn, virus, ký sinh trùng… các thành phần này liên quan mật thiết với nhau. Bụi càng nhiều thì số lượng và chủng loại vi sinh vật càng phong phú. Tuy có nhiều chủng loại nhưng số vi sinh vật sóng xót rất ít chỉ có vi khuân có nha bào vi khuẩn có sinh sắc tố, nấm… có thể tồn tại một thời gian.

Số lượng vi sinh vật có trong không khí tùy thuộc vào vấn đề môi sinh ở từng khu vực: không khí ở thành thị có nhiều vi sinh vật hơn nông thôn, không khí ở bệnh viện có nhiều vi sinh vật gây bệnh hơn ở các nơi khác …. Một số vi sinh vật gây bệnh đường hô hấp như vi khuẩn lao, trực khuẩn bạch hầu, liên cầu tan máu nhóm A, tụ cầu vàng, virus cúm, virus sởi… từ bệnh nhân, từ người bệnh không triệu chứng bài tiết ra không khí và làm lây lan từ người này sang người khác chủ yếu là hình thức gián tiếp.

2.5.3.1. Các vi khuẩn có hại cho cơ thể [25]

2.5.3.1.1. Vi khuẩn salmonella gây bệnh thương hàn

Vi khuẩn Salmonella có hình que với lông roi, và đươc biết là có thể gây bệnh cho người, súc vật,và chim chóc (đặc biệt là giacầm) trên toàn cầu. Những người bị nhiễm vi khuẩn salmonella có thể gặp phải bệnh sốt thương hàn.

Bệnh xảy ra khi một số sinh vật salmonella không bị tiêu diệt bởi hệ miễn dịch bình thường của cơ thể. Các vi khuẩn salmonella còn sống sót sẽ tăng trưởng trong lá lách, gan và các bộ phận cơ thể khác và có thể nhiễm vào máu gây bệnh vi khuẩn huyết (bacteremia). Salmonella có thể lọt từ gan vào túi mật, tiếp tục sinh sống trong túi mật và đươc thải theo phân ra ngoài cho tới một năm.

Triệu chứng khi bị nhiễm bệnh là sốt cao, đổ mồ hôi, viêm dạ dày - ruột, tiêu chảy.

Hình 2.13: Vi khuẩn salmonella gây bệnh thương hàn.

2.5.3.1.2. Vi khuẩn E.coli gây bệnh tiêu chảy

- Vi khuẩn này hiện diện một cách tự nhiên trong ruột của chúng ta cũng như của động vật. Có cả hằng trăm chủng E.coli. Vi khuẩn này có thể nhiễm vào các loại thịt động vật, nguồn nước (nếu nước không được khử trùng bằng chlorine), rau, trái cây, giá sống, sữa và các loại nước trái cây trong lon trong hộp nếu chúng không được hấp khử trùng trước khi bán ra.

- Ở những người bình thường, nhiễm độc E.coli có thể dẫn đến rối loạn tiêu hóa: đau bụng, tiêu chảy, nôn, thân nhiệt có thể tăng chút ít. Bình thường bệnh khỏi sau 1 tuần hay 10 ngày. Bệnh có thể rất nặng ở trẻ em, ở những người cao tuổi, và ở những người mà hệ miễn dịch đã bị suy yếu sẵn vì bệnh tật. Nhưng nó cũng có thể gây tử vong, hoặc phải lọc thận suốt đời ở những người có sức khỏe yếu.

Hình 2.14:Vi khuẩn E.coli gây bệnh tiêu chảy.

2.5.3.1.3. Vi khuẩn V.cholerae gây bệnh tả

- Vi khuẩn này phát triển tốt trong môi trường dinh dưỡng thường môi trường kiềm (pH >7). Ở môi trường thích hợp như trong nước, thức ăn, trong các động vật biển (cá, cua, sò biển...), nhất là trong nhiệt độ lạnh, phẩy khuẩn tả có thể sống được vài ngày đến 2-3 tuần. Tuy nhiên, chúng lại dễ bị diệt bởi nhiệt độ (80độC/5 phút), bởi hoá chất thông thường và môi trường axit.

- Vi khuẩn V.cholerae là thủ phạm chính gây ra bệnh tả. Khi nhiễm vi khuẩn, người bệnh có biểu hiện là đi tiêu lỏng và nôn nhiều lần, nhanh chóng dẫn đến mất nước - điện giải, truỵ tim mạch, suy kiệt và tử vong nếu không được điều trị kịp thời. Bệnh này được xếp vào loại bệnh “tối nguy hiểm”.

Hình 2.15:Vi khuẩn V.cholerae gây bệnh tả

2.5.3.1.4.

2.5.3.1.4. Vi khuẩn Shigella gây bệnh lỵ

- Vi khuẩn Shigella có thể được tìm thấy trong thịt gà, trong sa lát và trong sữa và là thủ phạm gây ra bệnh lỵ. Trong trường hợp nhiễm vi khuẩn, người bệnh có thể thấy xuất hiện các biểu hiện như đau bụng quặn thắt, sốt nóng, và tiêu chảy thường có máu. Khỏi bệnh sau 5-7 ngày. Trường hợp nặng có thể thấy ở các trẻ em dưới 2 tuổi. Các cháu có thể bị động kinh và co giật. Một số người bị nhiễm mà không bị bệnh gì hết nhưng họ lại có thể lây nhiễm cho các người khác.

Hình 2.16:Vi khuẩn Shigella gây bệnh lỵ

2.5.3.1.5. Vi khuẩn Tụ cầu vàng (Staphylococcus aureus)

Hình 2.17:Vi khuẩn tụ cầu vàng

2.5.3.1.5.1. Giới thiệu về vi khuẩn Tụ cầu vàng (Staphylococcus aureus)

- Staphylococcus aureus hay Tụ cầu vàng là một loài tụ cầu khuẩn gram dương kỵ khí tùy nghi và là nguyên nhân thông thường nhất gây ra nhiễm khuẩn trong các loài tụ cầu.

- Tụ cầu vàng là loài vi khuẩn gây nhiều bệnh nhất và có khả năng kháng lại nhiều loại kháng sinh. Sự gây bệnh của tụ cầu rất đa dạng, trong đó cần quan tâm đến một số bệnh mà tụ cầu gây ra hay gặp trong mùa hè.

Hình 2.18:Vi khuẩn tụ cầu vàng

2.5.3.1.5.2. Hình dạng và kích thước [26]:

Tụ cầu vàng là những cầu khuẩn, có đường kính từ 0,8-1,0 µm và đứng thành hình chùm nho, bắt màu Gram dương, không có lông, không nha bào, thường không có vỏ (Hình1).

Hình 2.19. S. aureus dưới kính hiển vi quang học

2.5.3.1.5.3. Nuôi cấy: [26]

Tụ cầu vàng thuộc loại dễ nuôi cấy, phát triển được ở nhiệt độ 10 – 45°c và nồng độ muối cao tới 10%.

Thích hợp được ở điều kiện hiếu và kỵ khí.

Trên môi trường thạch thường, tụ cầu vàng tạo thành khuẩn lạc S, đường kính 1-2 mm, nhẵn. Sau 24 giờ ở 37°C, khuẩn lạc thường có màu vàng chanh.

Trên môi trường thạch máu, tụ cầu vàng phát triển nhanh, tạo tan máu hoàn toàn. Tụ cầu vàng tiết ra 5 loại dung huyết tố (hemolysin): α, β, δ, ε, γ.

Trên môi trường canh thang: tụ cầu vàng làm đục môi trường, để lâu nó có thể lắng cặn.

2.5.3.1.5.4. Khả năng để kháng: [26]

Tụ cầu vàng có khả năng đề kháng với nhiệt độ và hóa chất cao hơn các vi khuẩn không có nha bào khác. Nó bị diệt ở 80°C trong một giờ (các vi khuẩn khác thường bị diệt ở 60°C trong 30 phút). Khả năng đề kháng với nhiệt độ thường phụ thuộc vào khả năng thích ứng nhiệt độ tối đa (45°C) mà vi khuẩn có thể phát triển. Tụ cầu vàng cũng có thể gây bệnh sau một thời gian dài tồn tại ở môi trường.

2.5.3.1.5.5. Sự kháng kháng sinh: [26]

Sự kháng lại kháng sinh của tụ cầu vàng là một đặc điểm rất đáng lưu ý. Đa số tụ cầu kháng lại penicillin G do vi khuẩn này sản xuất được men penicillinase nhờ gen của R-plasmid. Một số còn kháng lại được methicillin goi là methicillin resistance S. aureus (viết tắt là MRSA), do nó tạo ra đươc cac protein gắn vào vị trí tác động của kháng sinh.

2.5.3.1.5.6. Tác hại gây ra của vi khuẩn Tụ cầu vàng (Staphylococcus aureus)

- Bệnh nhiễm khuẩn da và niêm mạc do tụ cầu là một bệnh thường xảy ra vào mùa nắng nóng, nhất là các bệnh mụn nhọt, chốc đầu, lở loét da.

- Bệnh ở da có khi tạo nên các ổ áp-xe to bằng hạt ngô, quả táo, đầu ngón tay nằm ngay dưới da gây đau đớn, sốt, sưng nề sung huyết làm đỏ cả một vùng da. Với trẻ sơ sinh và trẻ nhỏ, nếu bị nhiễm tụ cầu có thể gây nên viêm da sơ sinh hoặc hội chứng bong da ở trẻ nhỏ.

Hình 2.20: Bệnh nhân bị nhiễm khuẩn Staphylococcus aureus [27]

- Bệnh được thể hiện là ngay sau khi có sốt và đỏ da là xuất hiện hiện tượng bong lớp biểu bì, đồng thời hình thành bọng nước trên một diện tích da khá rộng. Viêm da cũng có thể tạo thành các ổ áp-xe nhỏ như đầu đinh ghim ở vùng da đầu do viêm tắc các chân lông và tuyến mồ hôi, tuyến bã. Nhiều trường hợp viêm tạo thành nhọt (áp-xe) da đầu bị vỡ ra do nhiều nguyên nhân khác nhau làm xuất tiết các chất huyết tương kèm theo vi khuẩn tụ cầu lây lan sang vùng da khác và gây bệnh, đặc biệt là vùng da có nhiều lông như ở đầu (trẻ em và người trưởng thành), nách. Tụ cầu cũng gây nên mụn đầu đinh (đinh râu) là một bệnh nhiễm khuẩn cấp tính có thể nguy hiểm đến tính mạng người bệnh vì có nguy cơ cao gây nhiễm khuẩn huyết.

- Tụ cầu gây bệnh ở các cơ quan sâu trong cơ thể như áp-xe cơ hoành, áp-xe các cơ đùi, bắp chân, áp-xe phổi. Những bệnh do tụ cầu gây nên ở da và niêm mạc có thể là ngoại sinh (môi trường bên ngoài xâm nhập vào cơ thể và gây bệnh) nhưng cũng có thể là do nội sinh (vi khuẩn tụ cầu có ngay trên cơ thể, khi gặp điều kiện thuận lợi thì chúng trở nên gây bệnh, bởi vì có tới 20 - 30% người lành mang vi khuẩn này ở da và niêm mạc đường hô hấp trên).

- Mùa hè nắng nóng, nếu thiếu nước sinh hoạt kèm theo vệ sinh cá nhân không tốt thì bệnh do tụ cầu càng dễ phát triển và có khi gây thành dịch mang tính chất gia đình. Trong bệnh viện, vi khuẩn tụ cầu cũng có thể gây nên các bệnh nhiễm khuẩn (nhiễm khuẩn bệnh viện) như nhiễm khuẩn vết mổ, nhiễm khuẩn bỏng, nhiễm khuẩn đường hô hấp (viêm họng, viêm phổi), nhiễm trùng tiết niệu (nhiễm khuẩn tiết niệu thường do tụ cầu hoại sinh), nặng nhất và nguy hiểm nhất là nhiễm khuẩn huyết và sốc nhiễm khuẩn. Tụ cầu cũng có thể gây nên các bệnh nặng như viêm tủy xương (gặp trong trường hợp đóng đinh nội tủy do gãy xương), viêm tĩnh mạch xoang hang, viêm nội tâm mạc hoặc gây viêm màng não mủ.

- Vào mùa hè, nếu vệ sinh an toàn thực phẩm không tốt thì rất dễ ngộ độc thực phẩm, trong đó ngộ độc do vi khuẩn tụ cầu là thường gặp, bởi vì tụ cầu vàng có ngoại độc tố rất mạnh, thêm vào đó, ngoại độc tố của tụ cầu vàng khác với các ngoại độc tố của các vi khuẩn khác là khi ở nhiệt độ 100o C trong vòng 15 phút chưa bị phá hủy. Do vậy, nếu ăn phải thực phẩm có tụ cầu vàng hoặc độc tố của chúng thì nguy cơ ngộ độc thực phẩm rất có thể xảy ra. Ngộ độc thực phẩm do tụ cầu vàng rất dễ gây ra thành dịch.

- Sở dĩ vi khuẩn tụ cầu có khả năng gây nhiều bệnh và dễ xảy ra vào mùa hè là do tụ cầu có nhiều loại nội độc tố và đặc biệt nhất là vi khuẩn tụ cầu sản sinh ra men kháng lại kháng sinh penicillin.

- Để chẩn đoán vi khuẩn tụ cầu, cần phải nuôi cấy xác định vi khuẩn, đặc biệt làm kháng sinh đồ để giúp bác sĩ điều trị chọn kháng sinh thích hợp.

Kết luận : vi khuẩn tụ cầu vàng có tính kháng thuốc cao nhất, nguy hiểm nhất và gắn liền với những bệnh liên quan đến việc sử dụng khăn lạnh nhiễm khuẩn nên chọn vi khuẩn này để thí nghiệm .

2.5.4. Phương pháp đếm vi khuẩn:

Hình 2.21 : cách đếm số lượng vi khuẩn

2.6.Tổng quan về quy trình, máy móc sản xuất khăn lạnh hiện nay

Hình 2.22:Nguyên lý quy trình sản xuất khăn lạnh hiện nay

Theo quy trình sản xuất khăn lạnh hiện nay, phôi vải có kích thước chiều rộng ban đầu là 24cm sẽ được lấy từ cuộn 1 đưa tới cơ cấu xếp vải để gấp thành 4 phần bằng nhau thông qua các cơ cấu rulo để làm căng vải, lúc này chiều rộng màng vải sẽ là 6cm.

Tiếp theo đó phôi vải sẽ tiếp tục được đưa tới công đoạn thấm ướt thông qua một cặp rulo X, rulo X có nhiệm vụ là kéo vải lên theo phương thẳng đứng. Sau khi phôi vải được kéo lên, vải sẽ bị thấm ướt khi nước từ vòi xả xuống, tiếp tục vải ướt sẽ bị cặp rulo ép nước kéo đi.

Vải tiếp tục được cặp rulo Y kéo đi, rulo Y có tác dụng kéo vải, chuyển đường vải từ phương ngang thành phương thẳng đứng để chuẩn bị đưa vào hộp cắt vải. Tại đây hai dao cắt được bố trí trên hai trục quay, cứ sau 1 vòng quay thì hai dao cắt sẽ tiếp xúc nhau và cắt đứt miếng vải.

Tại thời điểm vải đang bị cắt đứt thì đầu dưới của vải đã được cặp rulo Z ( vừa làm căng phôi vải vừa đưa phôi vải xuống cơ cấu gấp đôi thông qua các sợi dây cao su mắc trên các cặp rulo Z và H ) đóng vai trò là bánh đai mang dây đai đã bị băng tải cuốn lấy đưa xuống cơ cấu xếp đôi khăn.

Cơ cấu xếp đôi khăn là một miếng thép được gắn trên con trượt và trượt trên thanh trượt gắn cố định với thân máy, chuyển động nhờ cơ cấu trục khuỷu lệch tâm.

Vải sau khi xếp đôi được bộ truyền xích tải tới cơ cấu đóng gói, lúc này bao bì cũng đang được kéo tới cơ cấu đóng gói để định dạng sao cho bao bì bọc lấy vải và đóng gói.

Tiếp theo, bán thành phẩm được đưa vào cơ cấu gia nhiệt hàn mép giữa, cơ cấu gia nhiệt bao gồm hai bánh xe trước có tác dụng giáp mép bao bì sát vào với nhau, hai bánh xe sau gia nhiệt làm cho hai mí bao bì dính vào với nhau.

Lúc này thành phẩm đã được hàn mép giữa và được đưa tới cơ cấu chổi quét – băng chuyền để ép không khí trong bao bì ra ngoài để chuẩn bị đưa vào cơ cấu cắt và hàn nhiệt hai đầu.

Bán thành phẩm được đưa vào hộp cắt và hàn nhiệt hai đầu, dao và các đoạn vân gia nhiệt được tích hợp trên cùng một trục quay, trục còn lại bố trí đối xứng. Khi trục quay được một vòng thì dao sẽ cắt đứt bán thành phẩm đồng thời vân gia nhiệt sẽ hàn mép 2 đầu bán thành phẩm.

Bán thành phẩm được chổi quét đưa ra khỏi hộp gia nhiệt và hàn mép giữa. Thành phẩm đã được sản xuất xong.

- Sơ đồ nguyên lý xếp vải:

|

Phôi vải ban đầu |

Vải khi mới đưa ra từ cuộn vải, được xử lý Plasma và được các rulo |

|

Vải xếp làm 4 |

Vải đang được cơ cấu xếp vải định hình |

|

Vải sau khi xếp làm 4 |

Vải khi được rulo X kéo lên sau khi đi qua cơ cấu xếp vải |

|

Vải đang xếp đôi |

Vải được cơ cấu xếp đôi đẩy vào trung điểm tạo thành nếp gấp nằm ngang |

|

Vải xếp đôi |

Vải sau khi xếp đôi và chuẩn bị đưa vào đóng gói |

Hình 2.23: Quy trình sản suất khăn lạnh hiện nay [28]

2.6.1. Phân tích nhược điểm quy trình sản xuất khăn lạnh hiện nay:

- Gây ra tiếng ồn.

- Dùng hóa chất bảo quản và hương liệu.

- Sản phẩm chứa nhiều vi khuẩn độc hại cho người dùng.

- Năng suất thấp.

- Đề tài sẽ khắc phục được các nhược điểm: không dùng chất bảo quản thay thế sử dụng diệt khuẩn bằng công nghệ Plasma lạnh.

2.6.2. Quy trình sản xuất khăn lạnh diệt khuẩn bằng công nghệ Plasma lạnh:

Hình 2.24: Quy trình sản suất khăn lạnh, diệt khuẩn bằng công nghệ Plasma

2.6.3.

2.6.3.1. Yêu cầu kỹ thuật:

- Mô hình phải tạo ra được plasma nhiệt độ thấp ở điều kiện áp suất thường để xử lý khăn lạnh ;

- Cách ly vùng xử lý với môi trường bên ngoài để đạt hiệu quả cao nhất;

- Đảm bảo cách điện an toàn cho người thao tác và dễ dàng điều khiển.

2.6.3.2. Khả năng diệt khuẩn của Plasma áp dụng vào khăn lạnh:

Plasma bao gồm các hạt mang điện tích âm, điện tích dương và các gốc tự do, chính các gốc tự do này với năng lượng hoạt hóa cao sẽ tương tác với màng tế bào, acid nucleic và enzym của vi khuẩn làm cho vi khuẩn bị tiêu diệt. Cuối quá trình các gốc tự do kết hợp với nhau tạo thành Oxy và nước không gây độc cho môi trường và người sử dụng.

Plasma bao gồm các hạt mang điện tích như electrons, ions, các hạt kích thích với động năng lượng, tia UV và đặc biệt là các gốc oxy hóa bậc cao như HO*, O*, H*, H2O2, O3 - đây chính là những tác nhân diệt khuẩn mạnh mẽ nhất. Các tác nhân này dễ dàng phá vỡ màng tế bào hay cấu trúc DNA của vi khuẩn, virus, nấm mốc, làm chúng bị tiêu diệt hoặc bị tổn thương mà không phục hồi lại được.

Hình 2.25:Gốc oxy hóa bậc cao OH- phá vỡ cấu tạo của tế bào vi khuẩn[29]

2.6.3.2.1. Khả năng xử lý bề mặt của Plasma:

Hình 2.26:Các cực bắn tia plasma

Nhờ sự phóng điện giữa 2 cực mang điện tích tạo ra các chất oxi hóa bậc cao làm phá vỡ liên kết của vi khuẩn, qua đó sẽ diệt khuẩn hoặc ngăn sự hoạt động của vi khuẩn.

Bảng 2.4 Đánh giá hiệu quả các phương pháp diệt khuẩn: ( theo thang điểm 10)

|

TT |

Tiêu chí so sánh |

Hóa chất |

Hấp nhiệt |

Tia UV |

Plasma |

|

1 |

Cấu tạo |

Phức tạp vì gồm bồn chứa hóa chất (4) |

Phức tạp (3) |

Đơn giản (9) |

Đơn giản (10) |

|

2 |

Thao tác vận hành |

Phức tạp ( pha chế theo đúng công thức) và bị gián đoạn. Khó tự động hóa (4) |

Phức tạp (5) |

Đơn giản (9) |

Đơn giản (9) |

|

3 |

Mức độ tự động hóa |

Thấp (5) |

Thấp (5) |

Cao (9) |

Cao (9) |

|

4 |

Độ an toàn cho người sử dụng sản phẩm |

Thấp (1) |

Cao (9) |

Cao (9) |

Cao (9) |

|

5 |

Tỉ lệ diệt khuẩn ( được nhân đôi hệ số điểm do mức độ quan trọng ) |

Cao (8x2) |

Thấp (5x2) |

Thấp (1x2) |

Cao (9x2) |

|

6 |

Bảo dưỡng |

Phức tạp (5) |

Phức tạp (5) |

Đơn giản (4) |

Đơn giản (5) |

|

7 |

Giá đầu tư |

Cao (5) |

Cao (5) |

Tương đối (7) |

Tương đối (9) |

|

8 |

Năng suất |

Cao (9) |

Thấp (5) |

Cao(8) |

Cao (8) |

|

9 |

Điểm tổng kết |

49 |

47 |

58 |

77 |

|

Kết luận |

Không chọn |

Không chọn |

Không chọn |

Chọn |

|

CHƯƠNG 3

CƠ SỞ LÝ THUYẾT

3.1 Ion hoá:

3.1.1 Định nghĩa: