ĐỒ ÁN TỐT NGHIỆP ĐIỆN tử NGHIÊN CỨU TÍNH TOÁN THIẾT KẾ CHẾ TẠO THIẾT BỊ LỌC NƯỚC SỬ DỤNG NĂNG LƯỢNG MẶT TRỜI

NỘI DUNG ĐỒ ÁN

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ ĐIỆN TỬ

ĐỒ ÁN TỐT NGHIỆP

Tên đề tài:

NGHIÊN CỨU, TÍNH TOÁN, THIẾT KẾ, CHẾ TẠO THIẾT BỊ LỌC NƯỚC SỬ DỤNG NĂNG LƯỢNG MẶT TRỜI

Nhiệm vụ cụ thể:

- Nghiên cứu, tính toán, thiết kế và chế tạo hệ thống thu ánh sáng.

- Nghiên cứu, tính toán, thiết kế và chế tạo hệ thống xác định hướng sáng.

- Nghiên cứu, tính toán, thiết kế và chế tạo hệ thống lọc nước tối ưu với đề tài.

- Nghiên cứu, tính toán, thiết kế và chế tạo mạch điện điều khiển thiết bị thông qua giao diện máy tính.

- Viết chương trình cho vi điều khiển ATMEGA32.

- Xây dựng giao diện để điều khiển chương trình.

- Chạy mô hình để kiểm tra kết quả đạt được.

CHƯƠNG III: THIẾT KẾ PHẦN CỨNG

- Phần cơ khí:

- Bình lọc nước:

Trên cùng là bồn lọc được tạo thành bởi 5 lớp đá sỏi và than hoạt tính như hình dưới: trên cũng là lớp cát sạch, tiếp theo là lớp than hoạt tính, lớp cát lớp, lớp sỏi nhỏ và cuối cùng là lớp sỏi lớn. Tỉ lệ các thành phần từ trên xuống dưới là 3:3:1:1:3, tùy theo điều kiện thực tế mà ta có thể xây dựng bể lớn hoặc bể nhỏ tùy ý.

Hình 3.1 Bình lọc nước

Từ nguồn nước muốn lọc, nước đi qua vòi sen để tạo mưa (hạt nhỏ - khỏi làm sói mòn lớp cát trên cùng). Qua lớp cát trên cùng, nước đã được lọc sơ các loại bụi bẩn, sinh vật, phèn. Nước sẽ thấm qua lớp than hoạt tính. Lớp than này có tác dụng hấp thụ các chất độc hại, các loại vi sinh vật nguy hiểm và trung hòa các khoáng chất khó hòa tan trong nước. Qua lớp than hoạt tính, nước tiếp tục thấm qua lớp cát lớn, lớp sỏi nhỏ và lớp sỏi lớn để đi ra bồn chứa nước sạch.

Nước từ bình chứa qua van solenoid 1 chảy vào bình phụ, từ bình phụ nước lại chảy ra khỏi van solenoid 2 và chảy vào ống đồng nằm ngang.

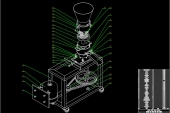

- Phần truyền động và cơ khí:

Phần truyền động và cơ khí bao gồm: bộ truyền xích, động cơ bước có hộp giảm tốc, gương phản xạ parabol trụ, collector.

-

Bộ truyền xích:

- Khái niệm chung về bộ truyền xích:

- Cấu tạo và nguyên lý làm việc:

Hình 3.2 Nguyên lý làm việc của bộ truyền xích.

- Xích là một chuỗi các mắt xích nối với nhau bằng bản lề.

- Xích truyền chuyển động và cơ năng nhờ sự ăn khớp của các mắt xíchvới cá răng đĩa xích (ăn khớp gián tiếp).

- Cấu tạo chính của bộ truyền xích gồm đĩa dẫn, đĩa bị dẫn và xích. Ngoài ra, có thể có thêm bộ phận căng xích, bộ phận bôi trơn, hộp che.

- Có thể dùng một xích để truyền chuyển động từ một đĩa dẫn sang nhiều đĩa dẫn.

- Bộ truyền xích có thể bố trí nằm ngang hoặc dốc nghiêng.

-

Ưu, nhược điểm và phạm vi sử dụng của bộ truyền xích:

- Ưu điểm:

Có thể truyền chuyển động giữa các trục khá xa.

So với truyền động đai, truyền động xích có kích thước nhỏ gọn hơn, làm việc không sợ trượt, hiệu suất khá cao (η = 0.96 – 0.98) và lực tác dụng lên trục tương đối nhỏ.

- Nhược điểm:

Có nhiều tiếng ồn khi làm việc

Vận tốc tức thời của xích và đĩa bị dẫn không ổn định.

Cần bôi trơn, điều chỉnh lực căng xích.

Mòn nhanh khi bôi trơn không tốt, nhất là khi có nhiều bụi.

- Phạm vi sử dụng:

Dùng cho các trường hợp khoảng cách trục trung bình.

Công suất N ≤ 100 kw.

Vận tốc v = 6 ÷ 25 m/s có thể chọn i ≤ 3; vận tốc v = 2 ÷ 6 m/s có thể chọn i ≤ 6.

Hiện nay, truyền động được dung rộng rãi trong các máy vận chuyện, máy nông nghiệp, máy công cụ, tay máy…

- Các loại xích truyền động và đĩa xích:

a. Các loại xích truyền động:

Bao gồm: xích ống con lăn, xích ống, xích răng.

- Xích ống con lăn: các má xích được dập từ thép tấm, má xích 1 ghép với ống lót 4 tạo thành mắt xích trong. Các má xích 2 được ghép với chốt 3 tạo thành mắt xích ngoài. Chốt và ống lót tạo thành khớp bản lề, để xích có thể quay gập. Con lăn 5 lắp lỏng với ống lót, để giảm mòn cho đĩa răng xích và ống lót. Số 6 biểu diễn tiết diện ngang của răng đĩa xích.

Hình 3.3 Cấu tạo của xích ống con lăn.

- Xích ống: có kết cấu tương tự như xích con lăn, nhưng không có con lăn. Xích được chế tạo với độ chính xác thấp, giá tương đối rẻ.

- Xích răng: khớp bản lề được tạo thành do hai nữa chốt hình trụ tiếp xúc nhau. Mỗi mắt xích có nhiều má xích lắp ghép trên chốt, khả năng tải của nhiều xích răng lớn hơn nhiều so với xích ống con lăn có cùng kích thước. Giá thành của xích răng cao hơn xích ống con lăn. Xích răng được tiêu chuẩn hóa rất cao.

- Trong các loại trên, xích ống con lăn được dùng nhiều hơn cả. Xích ống chỉ dùng trong các máy đơn giản, làm việc với tốc độ thấp. Xích răng được dùng khi cần chuyển tải trọng lớn, yêu cầu kích thước nhỏ gọn.

Hình 3.4 Cấu tạo của xích có răng.

Thông số chủ yếu đối với xích ống con lăn là bước xích ( t = 12.7 ÷ 50.8 mm ); còn đối với với xích răng là chiều rộng b.

- Đĩa xích:

Đĩa xích có hình dạng kết cấu tương tự như bánh răng. Hình dạng, kích thước profin răng được qui định trong tiêu chuẩn.

Khi xích mòn bước xích tăng lên, dẫn đến lúc ăn khớp với răng đĩa, các mặt xích ở xa vị trí tâm đĩa hơn so với vị trí ban đầu. Điều này làm cho xích có thời gian có thể trật ra khỏi đĩa sau một thời gian sử dụng.

Chiều cao răng đĩa xích h tỉ lệ với bước xích t.

- Vật liệu xích và đĩa xích:

Má xích thường được làm từ bằng thép cán nguội: 45, 50, 40Cr, 40 CrNi… , tôi có độ rắn 40 ÷ 50 HRC. Vật liệu làm bản lề (chốt, ống, con lăn) thường là thép 15, 20, 15CR, 20Cr, 12CrNi… Thấm than rồi tôi đạt độ rắn 50 ÷ 60 HRC.

Đĩa xích: nếu v < 3 m/s có thể dùng gang; vận tốc v à tải trọng lớn thì dùng thép 45, 40Cr, 40CrNi tôi hoặc thép 15, 20, 12Cr2Ni4A… Thấm than và tôi. Độ rắn bề mặt răng 50 ÷ 60 HRC.

- Các thông số hình học chính:

- Bước xích t: là thông số cơ bản của bộ truyền xích. Bước xích lớn thì khả năng chịu tải càng cao nhưng tải trọng động, va đập và tiếng ồn càng tăng, nhất là khi vận tốc cao trường hợp tải lớn, vận tốc cao còn xích nhiều dãy.

- Số răng đĩa xích:

Điều kiện: z1 ≥ zmin ; z2 ≤ zmax

Giải thích điều kiện z1 ≥ zmin : nếu số răng càng ít, góc gập của xích khi vào và ra đĩa xích càng lớn, xích mòn càng nhanh. Mặt khác z càng nhỏ va đập và tiếng ồn càng tăng. Do đó càng đảm bảo điều kiện z1 ≥ 17 ( nên qui tròn theo số lẻ ).

Giải thích điều kiện z2 ≤ zmax : bước xích lúc đầu là t; sau một thời gian làm việc xích mòn, bước xích tăng thêm 1 lượng Δt.

Lúc đầu ( bước xích t ) tâm các con lăn nằm trên vòng chia có đường kính

Lúc mòn ( bước xích: t ÷ Δt ), tâm các con lăn nằm trên đường tròn có đường kính

Để đảm bảo xích không bị trật ra khỏi đĩa, cần đảm bảo điều kiện:

( hằng số, xác định từ thực nghiệm )

(3.1) Nếu z lớn thì độ tăng tương đối cho phép của bước xích (Δt/t) càng nhỏ nghĩa là xích làm việc một thời gian ngắn đã bị trật ra khỏi đĩa. Điều này cũng giải thích tại sao khi mòn xích dễ bị trật ra khỏi đĩa lớn.

Do đó cần phải đảm bảo diều kiện z2 ≤ 120.

- Khoảng cách trục A:

Khoảng cách trục nhỏ nhất Amin: nếu khoảng cách trục, góc ôm α1 của xích trên đĩa nhỏ cũng giảm, đồng thời tần số chịu giảm tải của các bản tăng lên. Để đảm bảo α1 ≥ 1200, có thể chọn khoảng cách trục tối thiểu theo các công thức sau:

i ≤ 3 thì (mm) (3.2)

i > 3 thì (mm) (3.3)

de1, de2: đường kính vòng đỉnh của đĩa xích dẫn và bị dẫn.

Khoảng cách trục lớn nhất Amax: nếu khoảng cách trục A lớn quá, xích sẽ mau bị chùng ( vì số mắt xích nhiều, với độ tăng Δt nhỏ cũng làm xích dài thêm nhiều). Mặt khác, điều này còn dẫn đến tăng tải trọng động. Do đó, cần hạn chế khoảng cách trục lớn nhất Amax ≤ 80t.

Hợp lý nhất là chọn A= (30÷50)t.

- Số mắc xích X:

Sau khi định được a, có thể xác định được số mắt xích theo công thức sau:

(3.4)

X tính được cần qui tròn theo số nguyên chẵn

Sau đó, tính chính xác lại khoảng cách trục. Để nhánh xích bị dẫn có độ chùng bình thường, cần giảm bớt khoảng cách trục một lượng ΔA = (0.002 ÷ 0.004)A.

-

Động cơ bước:

- Khái niệm:

Động cơ bước cơ bản là một động cơ điện không có bộ phận đảo mạch (chổi thang). Thông thường động cơ bước có nhiều hơn 2 cuộn dây đóng vai trò stator (phần tĩnh). Rotor (phần động) vẫn là một nam châm vĩnh cửu hoặc là những khối có răng (khía) làm bằng vật liệu nhẹ có từ tính (trường hợp động cơ bước biến từ trở). Sự đảo mạch cho dòng điện trong cuộn dây được thực hiện bằng mạch điện điều khiển bên ngoài. Thông thường, mạch điều khiển này còn có thêm chức năng điều khiển động cơ quay tới lui hoặc giữ nguyên vị trí xác định.

Hình 3.5 Phân biệt động cơ bước và động cơ điện thông thường

Hình 3.6 Cấu tạo bên trong động cơ bước

Hình 3.7 Hình dáng bên ngoài của động cơ bước

Động cơ bước thuộc loại động cơ đồng bộ, chúng không thể quay tự do, liên tục mà hoạt động theo nguyên lý quay từng “bước”, mỗi bước động cơ sẽ quay được một góc (ví dụ 1,80/bước). Một vòng quay của nó gồm nhiều bước nối tiếp nhau. Quá trình “bước” được thực hiện bằng cách luân phiên thay đổi cực từ của các mấu cuộn dây hoặc tăng số cực (của stator hoặc/và rotor). Bằng cách này ta có nhiều chế độ điều khiển động cơ bước như: đủ bước, nửa bước,...

Hầu hết các loại động cơ bước có thể hoạt động ở tần số âm thanh. Điều này cho phép chúng có thể quay khá nhanh. Khi kết hợp với mạch điều khiển bên ngoài, chúng có thể quay đến và dừng lại tại một vị trí xác định một cách chính xác.

- Các loại động cơ bước và nguyên lý hoạt động:

Dựa vào cấu tạo, ta có ba loại động cơ bước chính là : Động cơ bước nam châm vĩnh cửu, động cơ bước biến từ trở và động cơ bước hỗn hợp (động cơ lai). Ngoài ra còn có cách phân loại dựa vào mạch điều khiển như động cơ bước đơn cực, lưỡng cực.

Để vận hành động cơ bước, từ trường do stator tạo ra phải thay đổi liên tục thành một chuỗi. Để thực hiện điều này, ta lần lượt thay đổi chiều dòng điện chạy trong các cuộn dây theo một chuỗi có thứ tự. Nếu chỉ một cuộn dây của động cơ được kích, rotor (ở không tải) sẽ nhảy đến một góc cố định và sau đó giữ nguyên ở đó cho đến khi mômen xoắn tác động vào trục động cơ vượt qua giá trị mômen xoắn giữ tĩnh (detent torque).

3.2.1 Động cơ bước biến từ trở:

Động cơ bước biến từ trở (hay còn gọi là động cơ bước phản kháng) không dùng nam châm vĩnh cửu để làm rotor mà dùng một khối có răng làm bằng vật liệu nhẹ có từ tính. Phần stator là 3 đến 5 cuộn dây được nối chung với nhau.

Hình 3.8 Động cơ biến từ trở.

Vận hành: Thông thường đầu dây chung C được mắc với nguồn dương, các đầu dây còn lại lần lượt được kích theo chuỗi. Ví dụ trong hình trên, ta có thể kích như sau:

- Động cơ bước nam châm vĩnh cửu:

Động cơ bước nam châm vĩnh cửu có rotor là một nam châm vĩnh cửu, không chia thành nhiều răng, cũng có nhiều cuộn dây như loại biến từ trở. Có hai loại thông dụng là động cơ bước đơn cực (còn gọi là độc cực – unipolar) và lưỡng cực (bipolar). Hình vẽ bên dưới minh họa hai loại động cơ này.

Hình 3.9 Động cơ bước đơn cực.

Hình 3.10 Động cơ bước lưỡng cực.

- Động cơ bước hỗn hợp:

Động cơ bước hỗn hợp (hay còn gọi là động cơ bước cảm ứng) kết hợp ưu điểm của hai loại động cơ trên, nghĩa là chúng có rotor là nam châm vĩnh cửu, có nhiều răng, stator là những cuộn dây. Động cơ hỗn hợp thông dụng là loại có 200 răng và có bước 1,80. Động cơ hỗn hợp chủ yếu được sử dụng trong công nghiệp.

Hình 3.11 Động cơ hỗn hợp.

Như ta thấy trong hình, rotor của động cơ bước hỗn hợp gồm hai đĩa bố trí so le nhau. Mỗi đĩa có nhiều răng ứng với các cực. Trong khi khi cuộn dây trong phần stator giống như loại động cơ bước nam châm vĩnh cửu. Mạch điều khiển của nó giống như mạch điều khiển động cơ bước nam châm vĩnh cửu.

- Động cơ bước sử dụng trong đồ án:

Là loại động cơ lưỡng cực 2 phase 6 dây.

Thông số hoạt động của động cơ

|

HÃNG SẢN XUẤT |

VEXTA |

|

Loại |

A2079-9212 |

|

Điện áp định mức |

12V |

|

Dòng điện định mức |

0.6A |

|

Hộp số |

12.5 |

Bảng 3.1 Thông số hoạt động của động cơ.

- Gương phản xạ-collector

Hình 3.12 Gương phản xạ collector.

Gương phản xạ có tác dụng tập trung tia bức xạ mặt trời vào một ống chứa nước ( collector ) đặt dọc theo đường hội tụ của bộ thu. Biên dạng của gương phản xạ parabol là ( p: khoảng cách từ tiêu điểm đến đáy parabol )

Dễ dàng thấy tất cả các thành phần vuông góc của tia bức xạ mặt trời sau khi đến gương thì phản xạ vào tâm ống hấp thụ.

Trên collector có gắn thêm 4 cánh thu nhiệt, bên ngoài là 2 ống thủy tinh lồng vào nhau, ở giữa 2 ống thủy tinh có thể là không khí hoặc chân không

- Phần điện

-

Module công suất:

- Yêu cầu:

Tín hiệu ngõ ra từ bộ xử lý tất nhiên không thể đưa trực tiếp vào động cơ (!) mà phải thông qua mạch khuếch đại đủ để mạch điều khiển trực tiếp động cơ.

Khi thiết kế module công suất cho động cơ phải thỏa mãn các yêu cầu sau:

·Thiết kế các linh kiện sao cho công suất phải thỏa mãn công suất của động cơ, dòng điện chịu đựng, điện áp chịu đựng, dòng điện đỉnh tức thời, điện áp đỉnh tức thời.

·Đảm bảo cách ly tốt để loại trừ khả năng nhiễu trong quá trình hoạt động.

·Đáp ứng tốt tần số điều khiển khi có cách ly.

-

Thiết kế:

- Khối nguồn:

Hình 3.13 Nguồn công suất.

Sử dụng Transistor 2SA1302 để khuếch đại dòng

Sử dụng Diode 4007 để bảo vệ các con linh kiện LM và đảm bảo điện áp ngõ ra ở các con LM7824, LM7812,LM7805 luôn nhỏ hơn hoặc bằng với điện áp ngõ vào .

- Khối ngõ vào tín hiệu điều khiển và cách ly:

Hình 3.14 Khối ngõ vào tín hiệu điều khiển cách ly.

Tín hiệu điều khiển từ Mainboard đưa qua bao gồm chân CWK, CLKK, HALFK, RESETK, ENABLEK, HOMEK được cách ly với module công suất thông qua OPTO PC817, tất cả được điều khiển bằng mức logic 0.

Hình 3.15 Khối điều khiển van

Tín hiệu điều khiển từ Mainboard đưa qua 2 chân nữa là YY và YYY.

- Khối cầu H:

Hình 3.16 Khối cầu H.

Điện trở Rsun dung để hồi tiếp dòng về để điều chỉnh dòng điện mà L297 hoạt động bằng cách chỉnh biến trở ở chân VREF của L297.Khi quá dòng thì L297 sẽ tự ngắt.

-

Module Mainboard:

- Yêu cầu:

Lợi ích của việc thiết kế theo module như trên có lợi thế làm giảm sự phức tạp trên từng module, các thành phần theo đó cũng đơn giản hóa. Module Mainboard theo đó cũng không quá phức tạp

Yêu cầu chung đặt ra là phải thiết kế một module chuyên cho việc gửi yêu cầu-nhận dữ liệu truyền về thông qua các kết nối – giao tiếp bên ngoài với các module khác, trên cơ sở những dữ liệu nhận về, xử lý, tính toán theo giải thuật tính toán phù hợp và xuất tín hiệu điều khiển động cơ sao cho thỏa mãn yêu cầu đặt ra.

Dựa trên các tiêu chí đó, Module Mainboard khi thiết kế phải thỏa mãn các yêu cầu sau:

·Tính toán thiết kế phần cứng sao cho thỏa mãn giao tiếp truyền nhận dữ liệu với module khác (encoder) với tốc độ đủ lớn vì điều này liên quan trực tiếp đến tần số lấy mẫu – tham số ảnh hưởng rất lớn đến chất lượng điều khiển.

·Thiết kế ngõ ra phù hợp để điều khiển đối tượng là động cơ.

·Thiết kế giao diện người dùng thông qua ngõ giao tiếp với máy tính và màn hình hiển thị, nút bấm sao cho trực quan và sinh động, dễ thao tác.

-

Thiết kế:

- Khối nguồn:

Hình 3.17 Khối nguồn điều khiển.

Ngõ ra đạt 5V, dòng ngõ ra đạt từ 0.2-1A

- Khối vi điều khiển:

Hình 3.18 Khối vi điều khiển.

Sử dụng AVR ATMEGA32 của hãng ATMEL, nguồn dao động lấy từ thạch anh 16MHz (tốc độ cao nhất theo khuyến cáo nhà sản xuất). Mạch RESET tự động/tay.

- Khối cổng giao tiếp và truyền dữ liệu RS232:

Hình 3.19 Khối giao tiếp và truyền dữ liệu RS232.

- Khối ngõ ra tín hiệu điều khiển động cơ:

Hình 3.20 Khối ngõ ra điều khiển động cơ.

Đây chính là jump6 nối từ vi điều khiển PC0-PC6 tương ứng với các chân từ CWK-HOMK.

- Khối ngõ ra tín hiệu điều khiển van:

Hình 3.21 Khối ngõ ra tín hiệu điều khiển van.

- Khối ngõ vào nhận tín hiệu từ ADC:

Hình 3.22 Khối ngõ vào nhận tín hiệu từ ADC.

C.Mô hình thực tế

Hình 3.23 Mô hình thực tế.

......................................................................

CHƯƠNG IV : THIẾT KẾ PHẦN MỀM

-

Chương trình nhúng:

-

Chương trình khảo sát bức xạ mặt trời trên module ADC:

- Yêu cầu:

-

Chương trình khảo sát bức xạ mặt trời trên module ADC:

- Chương trình bắt đầu khi nhận tín hiệu từ máy tính.

- Chương trình có thời gian lấy mẫu là 1ms.

- Chương trình phải đọc giá trị từ quang trở đưa về thông qua ADC để so sánh.

- Sau khi so sánh vi điều khiển sẽ truyền tín hiệu đến động cơ để điều khiển thiết bị gương phản xạ đến nơi có bức xạ mặt trời lớn nhất.

- Lưu đồ giải thuật:

Hình 4.1

Trong đó: I,J là 2 vị trí đặt quang trở ở 2 đầu tấm gương phản xạ.

-

Chương trình khảo sát bức xạ mặt trời theo cơ sở dữ liệu:

- Yêu cầu:

- Chương trình bắt đầu khi nhận tín hiệu từ máy tính.

- Chương trình điều khiển tấm gương phản xạ quay đến vị trí nhất định theo thời gian nhất định.

- Khi mất điện đột xuất thì khi có điện lại ta có thể set gương phản xạ parabol trụ đến đúng vị trí tương ứng với thời gian hiện tại.

- Lưu đồ giải thuật:

-

Chương trình cho module mainboard:

- Yêu cầu:

- Thực hiện giao tiếp bắt tay với modul ADC,lấy điện áp hiện tại về so sánh, tính toán để điều khiển tấm gương phản xạ đến đúng vị trí có bức xạ mặt trời lớn nhất.

- Thực hiện điều khiển tấm gương phản xạ theo giờ của máy tính.

- Thực hiện giao tiếp với máy tính để phục vụ truyền nhận dữ liệu cho chương trình điều khiển và giám sát trên máy tính.

- Giao diện chương trình:

Hình 4.3 Giao diện người sử dụng

- Lưu đồ giải thuật:

Hình 4.4 Lưu đồ giải thuật chương trình chính

-

Phần mềm trên máy tính:

- Yêu cầu:

- Chương trình phải điều khiển được 2 chế độ là:thời gian và cảm biến.

- Chương trình có thể điều khiển linh hoạt ở chế độ thời gian.

- Phương pháp:

Chương trình viết bằng VB 2005, đối tượng là Serialport phục vụ truyền nhận qua cổng COM. Sơ đồ khối của chương trình:

Hình 4.5 Sơ đồ khối của chương trình

- Giao diện chương trình:

Hình 4.6 Giao diện chương trình

- Nút Start/Stop

Để cho phép quá trình bắt đầu hoặc kết thúc. Khi đang thực thi nút Start chuyển sang nút Stop và khi kết thúc chương trình nút Stop chuyển thành nút Start.

- Nút:

Để điều khiển gương phản xạ bằng tay.

- Nút Setting:

Khi kích hoạt hộp thoại sau sẽ xuất hiện:

Người sử dụng phải đăng nhập vào thì mới có thể vào thay đổi các thuộc tính sau. Khi đăng nhập thành công sẽ xuất hiện hộp thoại:

Dùng để thay đổi các thuộc tính này, chọn chế độ cho máy hoạt động và đưa gương đến vị trí theo thời gian mà ta mong muốn.

- Nút nhấn Exit:

Đóng chương trình đang chạy.

.........................................

PHỤ LỤC

Code chương trình vb

Code mainform

Public Class frmMain

Public Baudrate, Databit, Stopbit, Parity, Mode As UShort

Public Comport As String

Public i As Integer

Dim value As DateTime

Dim a, b, c As Integer

'Dim adc1, adc0 As Integer

'Dim TW As System.IO.TextWriter

Dim m, n As Integer

Dim l, k As Integer

Private Sub btnSetting_Click(ByVal sender As System.Object, ByVal e As System.EventArgs) Handles btnSetting.Click

Me.Enabled = False

Me.TopMost = False

Me.Timer3.Enabled = False

My.Forms.frmPassword.ShowDialog()

End Sub

Private Sub btnExit_Click(ByVal sender As System.Object, ByVal e As System.EventArgs) Handles btnExit.Click

End

End Sub

Private Function CheckPort(ByVal Comport As String) As Boolean

Dim CommArray() As String

Dim PortOK As Boolean = False

ReDim CommArray(IO.Ports.SerialPort.GetPortNames.Length - 1)

CommArray = IO.Ports.SerialPort.GetPortNames

For i = 0 To IO.Ports.SerialPort.GetPortNames.Length - 1

If Me.Comport = CommArray(i) Then

PortOK = True

Exit For

End If

Next

If PortOK = False Then

CheckPort = False

Else

CheckPort = True

End If

nd Functio

Private Sub btnStart_Click(ByVal sender As System.Object, ByVal e As System.EventArgs) Handles btnStart.Click

If Me.btnStart.Tag = 0 Then

'''''''''''''''''''''''''''''''''''''''''''''''''''''''''Xu ly nhan nut Stop

'Me.tmrTimeOut.Enabled = False

Else

'''''''''''''''''''''''''''''''''''''''''Xu ly nhan nut Start

If CheckPort(Me.Comport) = False Then

MsgBox(Me.Comport & " doesnot exits! Click Setting button to change another Commport")

Me.Enabled = False

My.Forms.frmSetting.Visible = True

Exit Sub

End If

If Me.SerialPort1.IsOpen = False Then

Me.SerialPort1.Open()

End If

End If

Hienthi()

End Sub

Private Sub Hienthi()

If Me.btnStart.Tag = 0 Then