THIẾT KẾ MÁY TIỆN

NỘI DUNG ĐỒ ÁN

THIẾT KẾ MÁY TIỆN, thuyết minh THIẾT KẾ MÁY TIỆN, động học máy THIẾT KẾ MÁY TIỆN, kết cấu máy TIỆN , nguyên lý máy TIỆN, cấu tạo máy TIỆN, quy trình sản xuất THIẾT KẾ MÁY TIỆN

THIẾT KẾ HỘP MÁY TIÊN

Thiết kế hợp tốc độ với các thông số sa

-Số cấp vận tốc cũa trục chính :Z =12

-Công bội chuổi số vòng quay :j =1,41

-Số vòng quay nhỏ nhất của chuổi :n1=nmin=22,4v/f

-số vòng quay của động cơ điện :no=1420 v/f

I :Xác định các thông số động học cơ bản

Số vòng quay lớn nhất cũa trục chính :nmax=n

............................................................

II.TÍNH TOÁN CÁC BỘ TRUYỀN:

Nđc= 2,2 KW

nđc= 1420 v/f

.= 0,95 : Hiệu suất bộ truyền đai

.= 0,97 : Hiệu suất bộ truyền bánh răng

.= 0,99 : Hiệu suất của một cặp ổ lăn

- Chọn các tỷ số truyền giữa các trục như sau:

+ Trục 1 và 2 :

i12=.

+ Trục 2 và 3 : i23=.=.= 0,357

+ Trục 3 và 4 : i34=.=.= 0,357

+ Trục 4 và 5 : i45=.=.= 0,25

- Công suất trên các trục:

+N1=Nđcx.= 2,2x0,95= 2,09 KW

+N2=N1x.x.= 2,09x0,97x0,99= 2 KW

+N3=N2x.x.= 2x0,97x0,99= 1,93 KW

+N4=N3x.x.= 1,93x0,97x0,99= 1,85 KW

+N5=N4x.x.= 1,85x0,97x0,99= 1,78 KW

- Bảng thông số:

|

Trục

Thông số |

Trục động cơ |

I |

II |

III |

IV |

V |

||||

|

i |

iđ=1,41 |

i12= 0,5 |

i23= 0,357 |

i34= 0,357 |

i45= 0,25 |

|||||

|

N (KW) |

2,2 |

2,09 |

2 |

1,93 |

1,85 |

1,78 |

||||

- Chọn vật liệu làm bánh răng:

- Bánh nhỏ : thép 45 thường hoá, ĩb = 600 N/mm2, ĩch = 300 N/mm2, HB = 200.

Phôi rèn ,đường kính phôi dưới 100 mm .

- Bánh lớn : thép 35 thường hoá, ĩb = 500 N/mm2, ĩch = 260 N/mm2, HB = 170.

Phôi rèn ,đường kính phôi 100 ...300 mm .

- Định ứng suất tiếp xúc và ứng suất uốn cho phép:

a/Ứng suất tiếp xúc cho phép :

+ Bánh lớn : ...

+ Bánh nhỏ :...

Để tính sức bền ta dùng trị số nhỏ là :

=> ....

b/ Ứng suất uốn cho phép:

• Giới hạn mỏi uốn của thép 45:

.... N/mm2

• Giới hạn mỏi của thép 35:

... N/mm2

• Hê số an toàn n = 1,5

• Hê số tâp trung ưng suất .

• Hê số chu kỳ ưng suất kN”=1

-Ứng suất uốn cho phép:

....

• Ứng suất uốn cho phép:

- Bánh nhỏ . N/mm2

- Bánh lớn . N/mm2

A - Các bộ truyền trên trục 1 và 2:

- Sơ bộ lấy hệ số tải trọng: K = Ktt.Kđ =1,3.

- Hệ số chiều rộng bánh răng:..

- Xác định khoảng cách trục A:

=69,1 (mm)

Lấy A = 70 mm

- Tính vận tốc vòng bánh răng và chọn cấp chính xác chế tạo bánh răng:

(m/s)

=> Chọn cấp chính xác (theo bảng 3-11) là 8

..................................................................

CHƯƠNG V: TÍNH TOÁN HỆ THỐNG ĐIỀU KHIỂN

*Thiết kế hệ thống điều khiển hộp tốc độ dùng đĩa lỗ:

1’ , 2’ là hai đĩa có lỗ đắt song song. Mặt đĩa có khoan thủng các lỗ trên các vòng tròn đồng tâm .

Nguyên lí làm việc của hệ thống như sau: kéo đĩa rời khỏi chốt 1,2, quay đĩa một góc cần gạt. Sau đó đẩy đĩa vào tuỳ theo trên mặt đĩa có lỗ hoặc không, nó sẽ đẩy các chốt 1 hoặc 2 làm quay bánh răng 3. Bánh răng 4 lắp cùng trục với bánh răng 3 quay theo làm thanh răng 5 tịnh tiến. Trên thanh răng 5 có gắn càng gạt, gạt khối bánh răng di trượt.

...........................................................

I. HỆ THỐNG ĐIỀU KHIỂN HỘP TỐC ĐỘ:

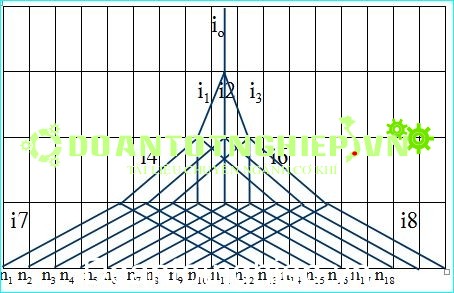

LƯỚI KẾT CẤU HỘP TỐC ĐỘ

|

|

i1 |

i2 |

i3 |

i4 |

i5 |

i6 |

i7 |

i8 |

io |

|

Zi |

18 |

21 |

24 |

17 |

26 |

36 |

18 |

60 |

21 |

|

Z’i |

36 |

33 |

30 |

42 |

33 |

23 |

72 |

30 |

51 |

|

SZ |

54 |

54 |

54 |

59 |

59 |

59 |

90 |

90 |

|

Sơ đồ động học:

Khối bánh răng ba bật trên trục IV được tách thành 2 khối B và C để tiện bố trí tay gạt.

Xát định hành trình gạt của 4 khối bánh răng phụ thuộc vào kết cấu bố trí hệ thống điều khiển:

+ Khối A có ba vị trí làm việc: TRÁI- GIỮA- PHẢI (T-G-P) mỗi lần gạt là 50mm, hành trình gạt chung là LA = 100mm.

+ Khối B có ba vị trí làm việc: GIỮA (không làm việc)- TRÁI- PHẢI (G-T-P) mỗi lần gạt là 25mm, hành trình gạt chung là LB = 50mm.

+ Khối C có hai vị trí làm việc: TRÁI(làm việc)- PHẢI(không làm việc) mỗi lần gạt là 25mm, hành trình gạt chung là LC = 25mm.

+ Khối D có hai vị trí làm việc: TRÁI - PHẢI mỗi lần gạt là 50mm, hành trình gạt chung là LD = 50mm.

Hai khối B và C có liên quan với nhau, khi khối B ở vị trí ăn khớp thì khối C ở vị trí không ăn khớp và ngược lại.

Chọn khoảng cách hai đĩa l= 25 mm

Chiều dài chốt khối A là 50mm

Chiều dài chốt khối B là 25mm

Chiều dài chốt khối C là 25mm

Chiều dài chốt khối D là 50mm

Với khoảng cách hai đĩa là 25 nên các khối bánh răng B, C, D không dùng bánh răng khuếch đại.

Khối A dùng bánh răng khuếch đại, với hệ số khuếch đại K =

Số tay gạt là 4

Số thanh răng đẩy kéo ( chốt 1-2) là 8

Số hàng lỗ trên đĩa là 4x2 = 8 hàng

Căn cứ vào lưới kết cấu và phương án không gian ta xát định sự thay đổi thứ tự ăn khớp của các tỷ số truyền theo vị trí của các khối bánh bánh răng trong hộp tốc độ:

n1 = nđc io i1 i4 i7

khối A phải khối B trái khối D phải n2 = nđc io i2 i4 i7

khối A trái khối B trái khối D phải

n3 = nđc io i3 i4 i7

khối A giữa khối B trái khối D phải

n4 = nđc io i1 i5 i7 khối A phải khối C trái khối D phải

n5 = nđc io i2 i5 i7 khối A trái khối C trái khối D phải

n6 = nđc io i3 i5 i7

khối A giữa khối C trái khối D phải

n7 = nđc io i1 i6 i7

khối A phải khối B phải khối D phải

n8 = nđc io i2 i6 i7

khối A trái khối B phải khối D phải

n9 = nđc io i3 i6 i7

khối A giữa khối B phải khối D phải n10 = nđc io i1 i4 i8

khối A phải khối B trái khối D trái n11 = nđc io i2 i4 i8

khối A trái khối B trái khối D trái

n12 = nđc io i3 i4 i8

khối A giữa khối B trái khối D trái

n13 = nđc io i1 i5 i8

khối A phải khối C trái khối D trái

n14 = nđc io i2 i5 i8

khối A trái khối C trái khối D trái

n15 = nđc io i3 i5 i8

khối A giữa khối C trái khối D trái

n16 = nđc io i1 i6 i8

khối A phải khối B phải khối D trái

n17 = nđc io i2 i6 i8

khối A trái khối B phải khối D trái

n18 = nđc io i3 i6 i8

khối A giữa khối B phải khối D phải

Ta lập bảng tuần tự sau:

|

ni |

KHỐI A |

KHỐI B |

KHỐI C |

KHỐI D |

||||||||

|

Vị trí |

Đĩa I |

Đĩa II |

Vị trí |

Đĩa I |

Đĩa II |

Vị trí |

Đĩa I |

Đĩa II |

Vị trí |

Đĩa I |

Đĩa II |

|

|

n1 |

P |

O X |

O X |

T |

X O |

X O |

P |

O X |

X X |

P |

O X |

O X |

|

n2 |

T |

X O |

X O |

T |

X O |

X O |

P |

O X |

X X |

P |

O X |

O X |

|

n3 |

G |

O O |

X X |

T |

X O |

X O |

P |

O X |

X X |

P |

O X |

O X |

|

n4 |

P |

O X |

O X |

G |

O O |

X X |

T |

X O |

X X |

P |

O X |

O X |

|

n5 |

T |

X O |

X O |

G |

O O |

X X |

T |

X O |

X X |

P |

O X |

O X |

|

n6 |

G |

O O |

X X |

G |

O O |

X X |

T |

X O |

X X |

P |

O X |

O X |

|

n7 |

P |

O X |

O X |

P |

O X |

O X |

P |

O X |

X X |

P |

O X |

O X |

|

n8 |

T |

X O |

X O |

P |

O X |

O X |

P |

O X |

X X |

P |

O X |

O X |

|

n9 |

G |

O O |

X X |

P |

O X |

O X |

P |

O X |

X X |

P |

O X |

O X |

|

n10 |

P |

O X |

O X |

T |

X O |

X O |

P |

O X |

X X |

T |

X O |

X O |

|

n11 |

T |

X O |

X O |

T |

X O |

X O |

P |

O X |

X X |

T |

X O |

X O |

|

n12 |

G |

O O |

X X |

T |

X O |

X O |

P |

O X |

X X |

T |

X O |

X O |

|

n13 |

P |

O X |

O X |

G |

O O |

X X |

T |

X O |

X X |

T |

X O |

X O |

|

n14 |

T |

X O |

X O |

G |

O O |

X X |

T |

X O |

X X |

T |

X O |

X O |

|

n15 |

G |

O O |

X X |

G |

O O |

X X |

T |

X O |

X X |

T |

X O |

X O |

|

n16 |

P |

O X |

O X |

P |

O X |

O X |

P |

O X |

X X |

T |

X O |

X O |

|

n17 |

T |

X O |

X O |

P |

O X |

O X |

P |

O X |

X X |

T |

X O |

X O |

|

n18 |

G |

O O |

X X |

P |

O X |

O X |

P |

O X |

X X |

T |

X O |

X O |

Trong đó :

P : khối bánh răng ở vi trí ăn khớp bên phải

T : khối bánh răng ở vi trí bên trái

G :khối bánh răng ở vi trí giữa ( ăn khớp cho khối ba bậc không ăn khớp cho khối hai bậc)

X : không có lỗ trên đĩa

O : có lỗ trên đĩa

Hàng trên ứng với chốt 1, hàng dưới ứng với chốt 2

Dùng bảng trên để vẽ ra vị trí các lỗ trên đĩa. Các thông số như đường kính lỗ, đường kính vòng tròn qua tâm các lỗ, góc giữa đường chuẩn và tâm các chốt, đường kính đĩa ... xát định theo kết cấu cụ thể của máy.

* Một số tính toán cụ thể như sau:

+ Điều kiện bố trí các lỗ trên vòng tròn đĩa:

Có 18 cấp tốc độ, do đó các vi trí liên tiếp ( có lỗ hay không có lỗ) đều cách nhau một góc là

Để các lỗ không cắt nhau thì:

2pR > d.Z Þ R >

trong đó:

R: đường kính vòng tròn qua tâm các lỗ

d : đường kính chốt, lấy d = 8 mm

Z : số cấp tốc độ

Þ R >

Lấy Rmin = 35 mm

HÌNH VẼ CÁC ĐĨA LỖ ĐIỀU KHIỂN TỐC ĐỘ

Đĩa quay theo chiều kim đồng hồ. vị trí xuất phát của các hàng lỗ trùng với các chốt. Tốc độ tăng dần theo chiều kim đồng hồ.

................................................................................................

CHƯƠNG VI: HỆ THỐNG BÔI TRƠN, LÀM MÁT, HỆ THỐNG ĐIỆN

I. TÍNH TOÁN THIẾT KẾ HỆ THỐNG BÔI TRƠN .

Công dụng cơ bản của hệ thống bôi trơn là giảm tổn hao do ma sát của bộ truyền , tăng độ bền mòn của các bề mặt ma sát công tác và đảm bảo làm việc ở nhiệt độ bình thường cho phép. Thiết kế hệ thống bôi trơn đúng sẽ bảo vệ được lâu độ chính xát ban đầu của máy trong toàn bộ thời gian sử dụng máy.

Các cặp ma sát sau đây của máy sẽ được bôi trơn:

+ Sống trượt

+ Bộ truyền bánh răng

+ Ổ bi

+ Các khớp nối

Hệ thống bôi trơn phải dẫn lượng dầu bôi trơn cần thiết tới các bề mặt công tác phải có bộ phận cung cấp dầu và làm sạch dầu, kiểm tra dầu.

Trong các máy công cụ mới hệ thống bôi trơn tập trung, làm việc tự động được dùng nhiều, cách bôi trơn này kinh tế, chắc chắn và tiện lợi.

Phương pháp dẫn dầu phụ thuộc chính vào lượng dầu bôi trơn cần thiết phải dẫn đi. Để dẫn lượng dầu bôi trơn ít, người ta có thể dùng mắt dầu nhỏ giọt. Khi cần phải dẫn lượng dầu bôi trơn lớn tới các bề mặt công tác, người ta thương fdùng bơm có kết cấu đơn giản.

Nguyên lí làm việc: dầu được bơm từ bơm pittong dẫn đến các bề mặt cần bôi trơn.

Việc xát định chính xát lượng dầu bôi trơn cần thiết dẫn tới các đối tượng được bôi trơn trong nhiều trường hợp không thể làm được. Lượng dầu bôi trơn quá dư thừa sẽ gây tác hại vì có thể dẫn tới các tổn thất phụ, tăng nhiệt độ công tác và đốt nóng tất cả các bộ phận máy. Ngoài ra lượng dầu bôi trơn cần thiết để bôi trơn tốt có thể thay đổi trong chu kỳ sử dụng vì do mòn do khe hở giữa các cặp ma sát tăng lên. Do đó để điều chỉnh lượng dầu bôi trơn người ta thường đưa vào hệ thống bôi trơn các bộ phận phân lượng dầu. Trong hệ thống bôi trơn tuần hoàn dầu ở các cặp ma sát đi ra một lần nữa lại được đưa tới đối tượng bôi trơn nên dầu cần phải được lọc sạch bằng bộ phận lọc dầu. Trong ngành chế tạo máy công cụ, bộ phận lọc dầu bằng màng mỏng, nỉ và lưới lọc được dùng phổ biến nhất.

Để đảm bảo hệ thống bôi trơn làm việc tốt phải có hệ thống kiểm tra. Thường người ta đặt mắt dầu để kiểm tra dầu trong thùng, ở các cặp ma sát.

Xát định lưu lượng của bơm dầu dựa trên cơ sở cân bằng nhiệt, xuất phát từ giả thiết: tất cả nhiệt lượng toả ra do ma sát ở các cặp ma sát bằng nhiệt lượng thu vào của chất lỏng bôi trơn. Nhiệt lượng do các bề mặt ma sát toả ra chỉ có thể tính toán với phương pháp gần đúng.

Nhiệt lượng toả ra ở các cặp ma sát được tính theo công thức:

W1 = 860.N.( 1 - h ) [ kcal/h] [I/tr178] (1)

Trong đó:

N: công suất ở các cặp ma sát

h: hiệu suất tất cả các cặp ma sát được bôi trơn

Nhiệt lượng thu vào của chất lỏng bôi trơn được tính theo công thức:

W2 = 60.c.g.Dt [kcal/h] [I/tr178] (2)

Trong đó:

Q: Lưu lượng chât lỏng bôi trơn cháy qua [l/p]

c : nhiệt dung riêng của dầu ( c » 0,4 kcal/kgoC)

g: khối lượng riêng của của dầu [kg/dm3] ( g » 0,9)

Dt: hiệu nhiệt độ của dầu ra và vào bề mặt ma sát [oC]

Cân bằng hai phương trình (1), (2) ta được công thức gần đúng:

Q » k.N.(1-h) [l/p]

Trong đó:

k: hệ số phụ thuộc vào sự hấp thu nhiệt của dầu

N.(1 - h): công suất mất mát trong các cơ cấu được bôi trơn

I.1. Dầu bôi trơn:

*Nguyên tắc chung khi lựa chọn dầu bôi trơn là:

Nếu tải trọng càng nhỏ, vận tốc tương đối của các bề mặt ma sát càng lớn và nhiệt độ thấp thì phải dùng dầu có độ nhớt càng nhỏ.

Những chi tiết điển hình của máy được bôi trơn như sau:

+ Ổ trục chính của máy dùng hỗn hợp của 90% dầu hoả và 10% dầu j hay dầu công nghiệp 12.

+ Bánh răng trụ dùng dầu công nghiệp 20, 45, 50

+ Vít me dùng dầu công nghiệp 45, 50 hay dầu xi lanh nhẹ 11

Ngoài các loại dầu khaóng chất ra, người ta thường dùng mỡ để bôi trơn. Mỡ có hệ số ma sát lớn hơn dầu rất nhiều. Nó chịu được tải trọng lớn mà không bị quá nóng hay bị dính, giá thành rẻ hơn và bảo vệ chốnh bẩn cũng dễ hơn dầu. Do đó người ta thường thay thế dầu bằng mỡ đặc.

Các loại mỡ sau đây thường được dùng để bôi trơn ổ bi trong máy công cụ:

+ Mỡ vạn năng có nhiệt độ chảy thấp: YH

+ Mỡ vạn năng có nhiệt độ chảy trung bình: YC2, YC3

+ Mỡ vạn năng có nhiệt độ chảy cao: YT1, YTB ( mỡ chịu lạnh)

I.2. Tính cho hộp tốc độ:

Lưu lượng dầu bôi trơn cần cho hộp tốc độ:

Q » k.N.(1-h) [l/p]

Trong đó:

k = 2

N = 7,5

m = 0,85

Þ Q = 2.7,5.( 1- 0,85) = 2,25 [l/p]

Thể tích thùng chứa dầu:

V = (5¸6).Q [l]

V = 5.Q = 5.2,25 =11 l

Vận tốc dòng chảy trong ống có thể lấy: v = 1m/s

I.3. Tính cho hộp chạy dao:

* Trong hộp chạy dao có hai chế độ bôi trơn:

+ Bôi trơn liên tục dùng trong hộp biến tốc

+ Bôi trơn không liên tục dùng bôi trơn các sống trượt, vít me-đai ốc.

Lưu lượng dầu bôi trơn:

Q » k.N.(1-h) [l/p]

Trong đó:

k = 2

N = 1,7 KW

h = 0,75

Þ Q = 2.1,7.( 1- 0,75) = 1,27 l/p

Thể tích thùng chứa:

V = 5.1,27 = 6,35 l chọn V = 7 l

II. TÍNH TOÁN HỆ THỐNG LÀM MÁT:

Để giảm nhiệt lượng sinh ra khi gia công, làm tăng tuổi thọ của dao hay đồ gá, người ta dùng chất lỏng trơn nguội để tưới vào vùng cắt.

Tác dụng của chất lỏng làm nguội khi tướivào vùng cắt là:

+ Giảm ma sát giữa dao và phôi, tức là giữa dao và chi tiết gia công. Do đó giảm được nhiệt độ, đọ biến dạng độ mòn của dao. Ngoài ra, ma sát giảm cũng làm giảm những khả năng gây ra chấn động ở dụng cụ cắt.

+ Giảm được lực cắt, đồng thời nâng cao chất lượng bề mặt, vi khi cắt chất lỏng làm nguội chen vào giữa hai bề mặt của dao và phoi

+ Lấy đi phần lớn nhiệt lượng do gia công biến dạng và công ma sát sản sinh ra nên chẵng những ngăn cản biến dạng của dao, mà còn giảm được biến dạng của chi tiết gia công.

+ Trong nhiều trường hợp chất lỏng trơn nguội còn có tác dụng làm sạch bề mặt gia công và tải phoi đi. Nếu phoi ứ lại một chỗ thì có thể làm giảm chất lượng bề mặt gia công, làm hỏng sống trượt.....

Tóm lại, tác dụng của chất lỏng làm nguội ( của hệ thống làm nguội) là đảm bảo nâng cao tuổi thọ của máy, của dụng cụ cắt, đồng thời nâng caođược năng suất của máy , nâng cao được chất lượng gia công bề mặt chi tiết.

II.1. Lựa chọn chất làm nguội:

Việc lựa chọn chất làm nguội phụ thuộc vào vật liệu của chi tiết gia công và phương pháp gia công. Các dung dich có khi ngoài tác dụng làm nguội là chủ yếu còn có nhiệm vụ bôi trơn. Do đó yêu cầu đối với chất làm nguội trong từng trường hợp rất khác nhau.

+ Với vận tốc cắt nhỏ và độ sâu cắt nhỏ thì không cần tác dụng làm nguội hoặc bôi trơn nhiều lắm.

+ Với vận tốc cắt nhỏ và đọ sâu cắt lớn, thì tương đối cần thiết tác dụng làm nguội và tác dụng bôi trơn.

+ Với vận tốc cắt lớn và độ sâu cắt nhỏ thì rất cần thiết tác dụng làm nguọi nhưng ít cần tác dụng bôi trơn.

+ Với vận tốc cắt lớn và độ sâu cắt lớn thì cả hai tác nhân bôi trơn và làm nguội đều cần thiết.

Tuỳ thuộc vào vật liệu gia công , tác dụng của dung dịch làm nguọi cũng có những yêu cầu khác nhau. Khi gia công vật liệu cứng dòn, thì cần dung dịch có tác dụng làm nguội và bôi trơn trung bình. Khi gia công vật liệu cứng dẻo thì yêu cầu về bôi trơn và làm nguội cao.

Một dung dịch có tác dụng làm nguội tôt khi tỷ nhiệt và khả năng dẫn nhiệt cao, ứng suất bề mặt nhỏ. Tác dụng bôi trơn tốt khi độ nhớt của chất lỏng thay đổi ít khi nhiệt độ thay đổi, có khả năng tạo thành màng bôi trơn, hấp phụ vững chắc vào bề mặt bôi trơn.

Yêu cầu chủ yếu của dung dịch làm nguộilà không làm han gỉ chi tiết máy, làm hư hỏng lớp sơn và không gây mùi khó chịu.

* Các dung dịch làm nguội chủ yếu dùng khi cắt kim loại là: dung dịch xút, emulxi, dầu khoáng chất, nước xà phòng, nhựa thông, dầu lửa, hỗn hợp dầu lửa với nhựa thông.

Emulxin là loại dầu lhoáng hỗn hợp với emulxôn, nước, xút và một vài acid..

Thành phần emulxin dùng làm nguội khi phay:

Emulxôn: 6 %

NaHCO3: 0,02 %

Nước: 93,98